- Топливные брикеты своими руками

- гранулы из опилок получаемые в пресс грануляторах бытовых

- – обзор Nature’s Packaging – Nature’s Packaging

- Как производятся древесные гранулы для барбекю Traeger?

- Как производятся древесные гранулы Traeger?

- Сырье и подготовка производят свои древесные пеллеты для барбекю: Изображение – Traegergrills.com

- Измельчение с помощью молотковой дробилки

- Сушка древесных опилок перед гранулятором

- Гранулятор с большой кольцевой матрицей

- Различия между грануляторами с кольцевой и плоской матрицей?

- Охлаждение древесных гранул и упаковки Traeger BBQ

- Выводы о том, как производятся древесные пеллеты Traeger

- Как производятся древесные гранулы Traeger?

Топливные брикеты своими руками

Альтернативные источники энергии пользуются все большим спросом. Древесные пеллеты не являются исключением.Они производятся из экологически чистого сырья – древесных опилок, и иногда содержат некоторые примеси (шелуху подсолнечника, солому и т.д.). Чем выше процент содержания примесей, тем ниже качество пеллет.

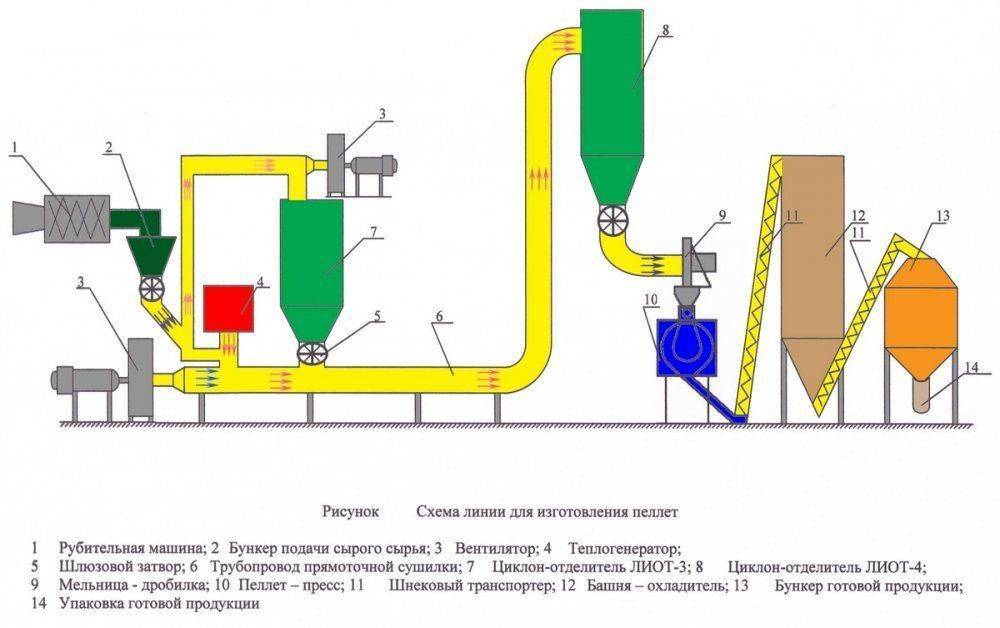

Каков процесс производства пеллет?

Изначально предварительно взвешенные опилки дробятся на мелкие фракции. Как правило, они имеют большую влажность. Поэтому сырье отправляют в сушилки, где влажность понижается примерно до 10 %. После просушки материал подвергается тщательному измельчению молотковыми мельницами.

В шнековых смесителях происходит добавление примесей, а также увлажнение сырья, для того чтобы обеспечить легкое и качественное формирование пеллетов на следующем этапе. При помощи специальных матриц, формируют смесь в готовые пеллеты, после чего осуществляется упаковка материала.

Оборудование для производства пеллет из опилок

Оборудование для изготовления древесного биотоплива подразделяется в зависимости от мощности и производительности.

Это может быть как линия по производству пеллет, включающая сепараторы для отделения различных фракций опилок, сушильную камеру в виде конвейера, непосредственно гранулятора и барабанного охладителя; так и стационарные пресс-грануляторы, которые производят пеллеты из предварительно подготовленного сырья.

При этом линия производства пеллет может иметь производительность более 2 тонн/час, тогда как мини-гранулятор производит всего около 200 кг/час. Приобретая стационарный гранулятор, Вы можете выбрать топливо, на котором работает его двигатель (дизель, бензин или гранулятор с приводом от вала отбора мощности трактора).

Линии для производства пеллет высокой производительности

— Линия для производства пеллет с помощью пресс-гранулятора ОГМ-0,8. Линия отличается полной автоматизацией и легкостью монтажа. В результате получаются пеллеты, диаметр которых составляет 8 мм. Технические характеристики: производительность 500 кг/час, мощность двигателя пресса 45 кВт-ч, частота вращения матрицы пресса – 250 мин-1.

Линия отличается полной автоматизацией и легкостью монтажа. В результате получаются пеллеты, диаметр которых составляет 8 мм. Технические характеристики: производительность 500 кг/час, мощность двигателя пресса 45 кВт-ч, частота вращения матрицы пресса – 250 мин-1.

Барабанный гранулятор ОГМ-0,8.

Процесс изготовления биотоплива происходит следующим образом: изначально опилки с помощью скребкового транспортёра поступают в сушильный барабан, где устраняется избыточная влага и сырье высушивается. При этом теплогенератор поддерживает оптимальную температуру в барабане.

Из барабана опилки попадают по трубопроводу с камнеуловителем (для улавливания инородных тел) в циклон-накопитель, откуда сырье постепенно направляется в молотковый измельчитель, функция которого состоит в измельчении опилок до необходимой фракции.

Затем шнек подачи сырья подает измельченные опилки на линию увлажнения, после чего происходит самый главный процесс — гранулирование. При этом сырье подогревается до температуры 180 ̊С, и под давлением прессуется.

Поскольку гранулы имеют высокую температуру, они недостаточно прочные. Для придания соответствующей плотности и прочности, их температуру понижают на линии охлаждения с помощью вентилятора ВВД №2. Затем шнек подачи направляет готовые пеллеты на участок упаковки, где они фасуются в брикеты различного объема и веса.

Линия для производства пеллет с помощью пресс-гранулятора ОГМ-1,5

Комплекс отличается от предыдущего только своей мощностью и производительностью. Как правило, любой цикл производства гранул состоит из выше перечисленных этапов и не обходится без применения сушильного оборудования, измельчающих дробилок, участка увлажнения, прессования и охлаждения пеллет.

Технические характеристики: производительность – 0,8-1 тонн/час, мощность 160 кВт-ч, мощность двигателя гранулятора 75 кВт/ч, частота вращения матрицы пресса – 140 мин-1.

Установленная мощность линии составляет 520 кВт, обслуживают комплекс 2-3 сотрудника. Допускается использования сырья влажностью до 60 %, диаметром до 20 см и длиной до 75 см. Опилки по транспортеру загрузки поступают в барабанную рубильную машину, при этом из сырья улавливаются камни и посторонние предметы. Затем в барабанной сушилке удаляется влага, и опилки направляются в барабан для сухого подготовленного сырья.

Опилки по транспортеру загрузки поступают в барабанную рубильную машину, при этом из сырья улавливаются камни и посторонние предметы. Затем в барабанной сушилке удаляется влага, и опилки направляются в барабан для сухого подготовленного сырья.

На линии гранулирования установлен пресс мощностью ≈ 190 кВт, который под давлением при высокой температуре изготавливает гранулы. Противоточный охладитель понижает температуру пеллет, которые затем фасуются в биг-беги. Помещение, в котором устанавливается оборудование, должно иметь площадь более 1000 м2 и высоту >8 м.

Оборудование для изготовления пеллет малой и средней мощности

Пресс ПГ-200 представляет собой мини-линию для производства пеллет. При этом его производительность существенно ниже – 200 кг/час, а мощность — 30кВт/час. В его состав входит гранулятор с матрицей диаметром 200 мм, смеситель-увлажнитель и охладитель гранул. На выходе также получаются пеллеты, диаметр которых составляет 8 мм.

Однако данная установка не предусматривает сушильный барабан. Поэтому для изготовления биотоплива с помощью данного оборудования, нужно использовать предварительно высушенные и измельченные опилки.

Поэтому для изготовления биотоплива с помощью данного оборудования, нужно использовать предварительно высушенные и измельченные опилки.

Гранулятор Kompakt PP300

Данный вид оборудования отлично подойдет для установки на лесопилках и небольших предприятиях, которые занимаются деревопереработкой. Производительность шведского пресса составляет около 200-300 кг/час. Машина оборудована одной матрицей (тип цилиндрический, диаметр – 410 мм), выпускающей гранулы диаметром 8 мм.

В качестве сырья подходят опилки влажностью не более 15% и размером около 3 мм. Если влажность и размер превышают данные значения, опилки должны быть предварительно высушены и измельчены в дробилках.

Kompakt PP300 оборудован электрическим сушильным шкафом, который работает в автоматическом режиме, мельницей-дробилкой мощностью 7,5 кВт и охладительной башней. В целом, данный механизм является отличной альтернативой комплексным линиям по производству пеллет.

Пресс Amandus Kahl

Гранулятор имеет следующие преимущества: производит пеллеты из разного по размеру сырья, допускаются колебания влажности опилок, и пресс работает практически бесшумно. Amandus Kahl – это надежное долговечное оборудование, представленное в различной комплектации и размерах.

Amandus Kahl – это надежное долговечное оборудование, представленное в различной комплектации и размерах.

Диаметр плоских матриц может достигать 1250 мм, а мощность — до 400 кВт. Маломощные модели используются для несерийного производства пеллет, тогда как более мощные модели могут устанавливаться на автоматизированные линии. Принцип работы гранулятора заключается в том, что опилки с помощью бегунов продавливаются сквозь отверстия в матрице, а затем ножи разрезают жгут на гранулы.

Как линии для производства пеллетов, так и стационарные грануляторы позволяют изготовить продукцию высокого качества. При сгорании пеллеты дают всего 1,5-5 % зольности, в отличие от древесины, у которой эта характеристика достигает 15%.

Для отопления экономически выгодно использовать пеллеты, производство которых с помощью выше описанного оборудования, становится доступным и прибыльным.

Если Вы хотите, чтобы Ваше дело было связано с таким материалом как древесина, тогда крайне полезно для Вас будет прочитать

Самодельный пресс

На фотографии представлено приспособление, вернее, его «заготовка», для изготовления прессованного топлива в домашних условиях. Сделать такое может каждый.

Сделать такое может каждый.

Пресс достаточно простой по конструкции. Придумывать с нуля ничего не нужно. Нужно лишь иметь станок, можно не рабочий, для производства масла и некоторые дополнительные детали. Рассмотрим, из чего состоит прессовочный станок, где и что располагается, какие детали лучше использовать.

Рабочий двигатель – штатный маломощный. В нашем случае спрессовать опилки его мощности не хватит. Меняем его на трехфазный, мощностью 400 Вт.

1. Ремень с двигателя на маховик – зубчатый. Но допускается ставить и плоский. Правда, в таком случае брикет может получиться «недопресованным». Плоский ремень при повышенной нагрузке будет пробуксовывать.

3-4. Пускатели – предназначены для обеспечения работы станка в реверсном режиме. Управляют пускателями концевики, установленные над блоком управления в верхней части. Увидеть их можно на нижнем фото.

1. Концевик прямого хода.

2. Концевик обратного хода.

Концевики отрегулированы так, чтобы субстрат и опилки прессовались в брикет с оптимальным усилием. При желании, они дают возможность регулировать величину хода рабочего поршня. Консистенция изначального материала будущего топлива бывает разной, усилие пресса тоже может понадобиться разным.

При желании, они дают возможность регулировать величину хода рабочего поршня. Консистенция изначального материала будущего топлива бывает разной, усилие пресса тоже может понадобиться разным.

Электрических проводов минимум, их разводка простая, требует минимальных знаний электротехники. Большим специалистом быть не обязательно.

Прессуется брикет в специальном лотке. Для передачи усилия двигателя на поршень используется червячная передача. Вариант наиболее оптимальный, когда жесткие опилки являются основной составляющей брикетного топлива.

Это по внутреннему устройству. Теперь о навесных деталях.

На станок сверху устанавливается контейнер, куда укладываются опилки или другой материал для «приготовления» брикетного топлива.

С одной стороны, со стороны поршня, контейнер имеет пазы для крепления 1 и 2. Они удерживают лоток на месте, не дают ему «гулять» по сторонам, в то время когда прессуются опилки с наполнителем и формируется брикет топлива.

На прессовочный станок устанавливается поршень, изготовляемый из фторопласта.

Материал можно брать и другой, но фторопласт имеет хорошие прочностные характеристики: не крошится, не ломается, трещин не бывает. Это важно, когда для производства топлива используются жесткие опилки или другой подобный материал. На поршне делается паз, при помощи которого он крепится на штоке в контейнере.

Поскольку станок, на котором прессуется брикет, изготавливается, вернее, переделывается из станка для производства масла, в его передней части есть отверстие 1 (нижнее фото). Нам оно не нужно. Закрыть его можно пластиной, изготовленной из любого жесткого материала.

На скобу 2 внимания не обращаем. Это дозатор — приспособление для срезывания масла. Тоже не пригодится.

Сверху контейнер закрывается крышкой.

На крышке, с торца, сделана направляющая втулка для фиксатора.

По бокам имеются замки.

Крепится крышка: сверху контейнера – на направляющих; сзади – фиксатором.

В таком виде перед нами предстанет окончательно самостоятельно собранный станок, на котором можно делать топливный брикет, использую опилки, как основное сырье производства.

гранулы из опилок получаемые в пресс грануляторах бытовых

Древесная пеллета – это небольших размеров гранула, получаемая из разнообразного растительного сырья (древесные опилки, отходы различных производств), с помощью пеллетайзеров, грануляторов. В процессе образования такой пеллеты она приобретает определенные свойства, такие как высокая плотность (свыше тысячи килограмм на кубический метр) и определенная влажность ( около восьми-девяти процентов).

Бытовые грануляторы для гранулирования смесей и кормов

Небольшие растительные частицы – опил и другие отходы (можно загружать в грануляторы комбикорма), состоящие из древесины, подвозят и помещают в загрузочную емкость линии по производству древесных гранул. Данная емкость оборудована «движущимся полом», который позволяет подавать сырьевую массу с необходимой скоростью в специальное транспортирующее устройство, которое, в свою очередь, подает сырье в смеситель, а затем в сушильное устройство.

Основное транспортирующее устройство часто имеет еще одно транспортирующее устройство, забирающее часть сырьевой древесной массы, и поставляющей его в загрузочную емкость теплогенератора. Из загрузочной емкости древесная масса поступает в камеру, в которой происходит горение массы, а образующиеся при этом газообразные вещества, имеющие высокую температуру, подаются в смеситель.

В данном устройстве, при определенном воздействии и соединении горячих газов с воздушной массой, происходит образование теплоносителя, который в последствие смешивается с древесной массой, имеющей повышенную влажность, и поступает в сушильное устройство. Модели грануляторов с износостойкими роликами представлены на сайте.

- Мини прессы грануляторы

- Для опилок

- Гранулятор с высоким КПД

- Установки для комбикорма

Древесная смесь забирается и подается вверх, а далее идет сквозь поток теплового носителя, двигаясь к выходу. Сушильное устройство оборудовано приспособлением, предназначенным для сортирования древесной массы от разнообразных крупных ненужных примесей, таких как камни, земляные комки и т.

Описание гранулятора с круглой матрицей 120 мм

Далее происходит порционное продвижение древесной массы в специальное устройство, предназначенное для измельчения сырья. Небольшое количество высохшего сырья направляется обратно в загрузочную емкость теплового генератора. Поступающее в измельчитель сырье приобретает в результате данной переработки вид муки, так как содержит очень мелкую фракцию. Дальше мука проходит несколько этапов очистки от ненужного в процессе гранулирования воздуха. Готовая к гранулированию древесная мука направляется в устройство, предназначенное для гранулирования.

Находящееся в резервуаре гранулятора для комбикормов древесное сырье перемешивается через определенные промежутки времени, исключая слеживание древесной муки. Перед процессом гранулирования в пеллетайзере древесная мука обязательно увлажняется до определенного уровня горячим паром.

Перед процессом гранулирования в пеллетайзере древесная мука обязательно увлажняется до определенного уровня горячим паром.

Готовая древесная смесь направляется в прессовальное устройство — пеллетайзер для получения пеллет. Образование древесных гранул происходит следующим образом: подготовленное к прессованию древесное сырье под действием большого давления проталкивается сквозь матрицу, в итоге получаются древесные пеллеты необходимого размера.

Вышедшие из матрицы древесные гранулы отрезаются специальными ножами. Получаемая продукция проталкивается к низу к выходу из гранулятора. Далее получившиеся древесные гранулы направляются в охладитель, так как неохлажденные они ломкие и мягкие, имеют высокую влажность. В установке для охлаждения помимо охлаждения продукции происходит удаление мелких не гранулированных частиц. В процессе снижения температуры продукт приобретает желаемые качества и свойства.

Работа грануляторов при получении топливных гранул

После охлаждения готовые древесные гранулы (пеллеты) полученные в пеллетайзере отправляются на сортирование, в результате которого происходит отделение качественной готовой продукции от мелких, не гранулированных фракций. Все некачественное и не спрессовавшееся и не гранулированное древесное сырье засасывается в циклон и далее поступает на последующую переработку.

Все некачественное и не спрессовавшееся и не гранулированное древесное сырье засасывается в циклон и далее поступает на последующую переработку.

Специальное устройство направляет древесные пеллеты в резервуар, предназначенный для готового продукта. Здесь далее происходит фасовка пеллет в необходимые емкости. Перед загрузкой пеллет следует удалить сырьевую пыль. Загруженная продукцией тара поступает на склад, где в силу определенных качеств может храниться долгое время. На нашем сайте представлено различное оборудование для производства пеллет, пеллетайзеры для опила, бытовые грануляторы кормов.

Топливные пеллеты– обзор Nature’s Packaging – Nature’s Packaging

Топливные пеллеты – это экологичный и возобновляемый источник энергии, который в последние годы становится все более популярным. Это топливо на основе биомассы может быть изготовлено из различных видов лесных продуктов, включая прессованные опилки, древесную щепу и другие формы органических веществ.

Древесные пеллеты являются альтернативой традиционным ископаемым видам топлива. Для добычи ископаемого топлива, такого как нефть или уголь, может потребоваться больше работы. Гранулы также намного легче хранить, чем обычные источники, благодаря их одинаковой форме и размеру, что позволяет с большей легкостью транспортировать их. Кроме того, древесные гранулы имеют более высокую теплоотдачу, чем другие виды биотоплива, что позволяет повысить эффективность горения.

Для добычи ископаемого топлива, такого как нефть или уголь, может потребоваться больше работы. Гранулы также намного легче хранить, чем обычные источники, благодаря их одинаковой форме и размеру, что позволяет с большей легкостью транспортировать их. Кроме того, древесные гранулы имеют более высокую теплоотдачу, чем другие виды биотоплива, что позволяет повысить эффективность горения.

Преимущества древесных гранул

В качестве альтернативного источника энергии по сравнению с другими видами топлива древесные гранулы можно использовать для питания котлов, печей и печей как в коммерческих, так и в жилых помещениях.

Одним из основных преимуществ использования топливных пеллет является их высокая энергоэффективность. Поскольку пеллеты изготавливаются как более плотная форма биомассы, они имеют более высокую теплоотдачу, чем другие современные виды биотоплива, и могут гореть дольше, чем другие источники биотоплива, такие как древесная щепа.

Это делает их идеальными для обеспечения долговременного отопления в холодном климате, где температура регулярно опускается ниже нуля. Низкое содержание влаги также означает, что они производят меньше дыма.

Низкое содержание влаги также означает, что они производят меньше дыма.

Процесс производства древесных гранул

Процесс производства древесных гранул происходит в несколько этапов:

- заготовка

- сушка

- шлифовка

- сжатие

- упаковка.

Лесозаготовка начинается со сбора древесных отходов и отходов, таких как рубка, опилки или стружка с лесопильных заводов, а также переработанных древесных отходов с поддонов. Затем этот материал сушат для уменьшения содержания влаги, а затем измельчают в очень мелкие частицы. После того, как частицы измельчены и просеяны на соответствие размерам, они затем сжимаются под высоким давлением в цилиндрические формы, известные как гранулы, которые можно легко транспортировать и хранить, не занимая слишком много места.

Типы древесных гранул

Сегодня на рынке доступно несколько различных типов древесных гранул, каждая из которых обладает своими уникальными свойствами, которые делают ее идеальной для различных применений.

Очень распространенным типом являются пеллеты из твердой древесины, которые изготавливаются из твердых пород дерева, таких как дуб и клен. Эти пеллеты обеспечивают большую энергоэффективность из-за их высокой плотности и низкого содержания влаги.

Также доступны пеллеты из хвойной древесины, которые обычно состоят из более мягких пород деревьев, таких как сосна или ель. Хотя они не горят так же сильно, как древесные гранулы, они, как правило, более доступны по цене и лучше подходят для использования в жилых помещениях.

Остатки отходов поддонов также могут быть преобразованы в топливо из древесных гранул, и ряд предприятий по производству поддонов организовали операции именно для этого.

Соображения стоимости

Соображения стоимости являются важным фактором при принятии решения о переходе на древесные гранулы. Древесные пеллеты могут иметь множество преимуществ, включая более чистое горение и даже экономию средств с течением времени. Однако важно учитывать первоначальные затраты, связанные с переключением, до осуществления перехода.

Первым соображением затрат является покупка самих пеллет. Фасовка и продажа пеллет промышленного размера обычно рассчитывается по тонне и часто колеблется в пределах 250-350 долларов за тонну и сильно зависит от региона, в котором они производятся, и сезонности.

При выборе древесных пеллет для домашнего использования необходимо заранее приобрести пеллетную печь или вставку для отопления; цена этих приборов варьируется от нескольких сотен долларов в зависимости от качества и размера. Плата за установку также может взиматься, если вы не чувствуете себя комфортно, делая это самостоятельно.

Сами мешки для древесных гранул, которые, скорее всего, продаются в местном магазине для дома, могут стоить от 15 до 30 долларов за 40-фунтовый мешок, опять же, в зависимости от региона, где они производятся, и сезонной погоды.

Возобновляемая энергия и воздействие на окружающую среду

Топливные гранулы становятся все более популярным видом возобновляемого источника энергии, поскольку они надежны, экологически чисты и экономичны. Производство древесных гранул требует меньше энергии, чем производство других видов биотоплива; однако у пеллетного топлива есть свои проблемы, связанные с его воздействием на окружающую среду.

Производство древесных гранул требует меньше энергии, чем производство других видов биотоплива; однако у пеллетного топлива есть свои проблемы, связанные с его воздействием на окружающую среду.

Сжигание древесины для обогрева приводит к выбросу углекислого газа в атмосферу, что способствует глобальному потеплению; однако по сравнению со сжиганием ископаемого топлива, такого как уголь или нефть, древесные гранулы в целом могут производить меньше выбросов. Это зависит от оборудования, используемого для сжигания материала, среди других факторов.

Древесные пеллеты зарекомендовали себя как эффективный, экологически чистый и надежный источник возобновляемой энергии. Учитывая широкий спектр преимуществ, таких как экономичность, простота транспортировки и хранения по сравнению с другими видами топлива, неудивительно, что спрос на древесные пеллеты растет. Есть много факторов, которые вступают в игру при рассмотрении вопроса о том, использовать ли древесные гранулы в качестве топлива; однако его универсальность делает его привлекательным вариантом для некоторых предприятий и домовладельцев.

Как производятся древесные гранулы для барбекю Traeger?

Привет, я Крис, я основал PelHeat.com еще в 2007 году. Компания Traeger Pellet Grills LLC была основана в 1985 году Джо Трегером и в настоящее время базируется в Солт-Лейк-Сити, штат Юта, в другой собственности. Грили на древесных гранулах и древесные гранулы для барбекю стали нишей в индустрии древесного топлива. Однако, несмотря на то, что древесные гранулы в предыдущие десятилетия были очень маленькой нишей в индустрии барбекю, они значительно выросли. Если раньше пеллетные грили Traeger были доступны только в США и Канаде, то теперь они продаются по всему миру. Многие до сих пор считают пеллетные грили Traeger лучшими из доступных. Помимо производства пеллетных грилей, Traeger фактически производит древесные гранулы для барбекю под собственной торговой маркой с различными вкусами. Ниже я включил найденное мной видео о процессе производства древесных гранул Traeger. Хотя в целом они аналогичны тому, как производятся все древесные гранулы, есть несколько заметных отличий.

Помимо производства пеллетных грилей, Traeger фактически производит древесные гранулы для барбекю под собственной торговой маркой с различными вкусами. Ниже я включил найденное мной видео о процессе производства древесных гранул Traeger. Хотя в целом они аналогичны тому, как производятся все древесные гранулы, есть несколько заметных отличий.

Заявление об отказе от ответственности: Привет! Между прочим… любые ссылки на этой странице, которые ведут к продуктам на Amazon или других сайтах, являются партнерскими ссылками, и я получаю комиссию, если вы совершаете покупку.

Хотя общепризнано, что приготовление пищи на углях дает более вкусные блюда по сравнению с газом, процесс приготовления сложнее контролировать. В грилях для барбекю на древесных гранулах используется бункер и загрузочный шнек, как в пеллетных печах и котлах. Поэтому температуру процесса приготовления можно точно контролировать. Traeger также производит чашу для костра Traeger и широкий ассортимент аксессуаров для гриля Traeger.

Traeger также производит чашу для костра Traeger и широкий ассортимент аксессуаров для гриля Traeger.

Содержание

Как производятся древесные гранулы Traeger?

Пока у меня есть основной пост о том, как производятся древесные гранулы, я решил поделиться с вами собственным видео Traeger об их процессе. Он немного отличается от «обычного» процесса производства древесных гранул.

Однако большая часть оборудования одинакова. Посмотрите видео ниже, чтобы увидеть, как производятся древесные гранулы Traeger. Обратите внимание, что для ознакомления с рекламным контентом требуется 40 секунд, прежде чем они начнут показывать фактический процесс производства пеллет.

На 40-й секунде видео вы начинаете видеть процесс производства древесных гранул Traeger: Видео – Traegergrills. com

com Сырье и подготовка производят свои древесные пеллеты для барбекю: Изображение – Traegergrills.com

Одна из областей, где у Traeger другой (и в целом) более сложный процесс производства пеллет, – это работа с широким спектром сырья. Они производят древесные гранулы для барбекю из гикори, мескитового дерева, яблони, вишни, дуба, ольхи, ореха пекан, клена и различных других смесей.

Нужно позаботиться об управлении сырьем. Также интересно отметить, что компания Traeger производит пеллеты из целых бревен, а не только из опилок.

Это 20-фунтовый мешок смеси Traegers Signature из различных гранул твердой древесины. По сути, хороший универсал для приготовления практически любого мяса: Изображение — Amazon.com

Обычно на заводе по производству топливных пеллет вы подготавливаете стандартное сырье, обычно хвойную или твердую древесину. Затем вы настраиваете завод для работы с этим конкретным сырьем.

Для этого может потребоваться установка молотковой мельницы с ситом определенного размера. Это также может включать настройку сушилки на определенную скорость вращения. Наконец, это может включать использование специальной матрицы с правильной степенью сжатия в грануляторах.

Это также может включать настройку сушилки на определенную скорость вращения. Наконец, это может включать использование специальной матрицы с правильной степенью сжатия в грануляторах.

При слишком низкой степени сжатия древесные гранулы не образуются. Если степень сжатия слишком высока, это приведет к блокировке матрицы гранулятора. С Traeger у них есть несколько разных пород дерева, с которыми нужно работать отдельными партиями.

Таким образом, производство древесных пеллет стабильного качества без блокировки матрицы будет сложнее, чем на типичном заводе по производству пеллет для печей и котлов.

Теперь, когда вы посмотрите видео выше, если вы обратите пристальное внимание, вы заметите, что рассказчик делает важное замечание.

Неясно, какой процент смеси, используемой для изготовления древесных гранул Traeger BBQ, на самом деле составляет яблоневая древесина. Я не верю, что они смешивают сырье перед производством древесных гранул.

Я не верю, что они смешивают сырье перед производством древесных гранул.

Как указано выше, это усложнит процесс и усложнит контроль качества гранул. Скорее всего, они смешивают отдельные партии древесных гранул перед упаковкой.

В то время как все разновидности древесных гранул Traeger состоят только из 100% пеллет из твердой древесины, в пакете со вкусом яблока на самом деле это не 100% яблочная древесина: Изображение – Amazon.com

Измельчение с помощью молотковой дробилки

Фронтальный погрузчик загружает древесную биомассу в загрузочный желоб молотковой дробилки: Изображение – Traegergrills.comПервой частью завода по производству древесных гранул Traeger является загрузочный желоб молотковой дробилки. Затем винтовой и ленточный конвейер подает этот материал с контролируемой скоростью в молотковую дробилку.

Молотковая мельница, вероятно, оснащена 5-миллиметровым ситом, так как Traeger производит 6-миллиметровые древесные гранулы для барбекю. Материал, произведенный на молотковой мельнице, теперь имеет небольшой размер частиц, подходящий для гранулятора. Однако сырье сначала необходимо высушить до идеального содержания влаги.

Материал, произведенный на молотковой мельнице, теперь имеет небольшой размер частиц, подходящий для гранулятора. Однако сырье сначала необходимо высушить до идеального содержания влаги.

Сушка древесных опилок перед гранулятором

Если вы читали мою главную страницу о том, как производить древесные гранулы, вы знаете, что правильное содержание влаги очень важно. Поскольку это крупный завод по производству пеллет, Trager использует большую роторную сушилку.

Само видео на самом деле неправильно демонстрирует порядок их процесса, показывая изображения гранулятора перед изображениями этой вращающейся сушилки.

Traeger использует большие роторные сушилки для снижения содержания влаги в материалах, готовых для гранулятора: Изображение – Traegergrills.com Вы должны настроить скорость вращения сушилки в соответствии с влажностью сырья обрабатываемой древесины. Как правило, оптимальное содержание влаги для гранулятора составляет 12% . Как было сказано в начале этого поста, перед Traeger стоят серьезные задачи из-за широкого спектра древесной биомассы, которую им приходится перерабатывать.

Как было сказано в начале этого поста, перед Traeger стоят серьезные задачи из-за широкого спектра древесной биомассы, которую им приходится перерабатывать.

В зависимости от того, как долго материал находился во дворе, это повлияет на начальное содержание влаги. Проверка влажности сырья и изменение скорости вращения сушилки может быть очень трудоемким. Кроме того, если вы сделаете это неправильно, это может нарушить весь процесс и даже привести к засорению матрицы гранулятора.

Хотя это не показано на видео, я полагаю, что у них есть встроенные инфракрасные измерители влажности. Они постоянно контролируют сырье, когда оно поступает в барабанную сушилку. Затем компьютер может отрегулировать скорость сушилки в соответствии с широким спектром различного сырья, которое должен перерабатывать этот завод по производству пеллет.

Хотя эти встраиваемые инфракрасные измерители влажности могут быть очень дорогими, на заводе по производству пеллет, подобном этому, они могут оказаться бесценными. Кроме того, вы также должны помнить, что это древесные гранулы для барбекю. В пересчете на вес древесные пеллеты для барбекю приносят наибольшую прибыль по сравнению с любыми другими древесными пеллетами, продаваемыми в качестве топлива или подстилки для животных.

Кроме того, вы также должны помнить, что это древесные гранулы для барбекю. В пересчете на вес древесные пеллеты для барбекю приносят наибольшую прибыль по сравнению с любыми другими древесными пеллетами, продаваемыми в качестве топлива или подстилки для животных.

Гранулятор с большой кольцевой матрицей

Процесс производства древесных гранул Traeger отличается от стандартного производства топливных гранул тем, что в нем используется пищевое соевое масло. Растительное масло часто подается в грануляторы через резервуары капельной подачи или перистальтические насосы, чтобы снизить давление внутри матрицы и избежать засорения матрицы.

Однако слишком большое количество масла уменьшит сжатие древесных гранул до такой степени, что они не будут формироваться с достаточной плотностью. Плотность древесных гранул имеет решающее значение для эффективного сгорания.

Traeger использует гранулятор с большой кольцевой матрицей и пищевое соевое масло, чтобы облегчить процесс: Изображение – Traegergrills. com

com Древесные пеллеты Traeger изготавливаются из пищевого соевого масла, так как это гранулы для барбекю. Дым от древесных пеллет Traeger проникает в пищу, создавая нежный и вкусный аромат древесного дыма.

Поэтому в данном случае рекомендуется использовать пищевое масло. Для стандартного производства древесных гранул обычно используют другие связующие для пеллет, чтобы облегчить процесс.

Различия между грануляторами с кольцевой и плоской матрицей?

Компания Traeger предпочла гранулятор с кольцевой матрицей гранулятору с плоской матрицей. Преимущества кольцевой матрицы заключаются в увеличенном сроке службы ролика и матрицы, более стабильном качестве гранул и меньшей потребляемой мощности на тонну производимых гранул.

Материал постепенно подается в центр гранулятора с кольцевой матрицей. Тип гранулятора с кольцевой матрицей, который использует Traeger, представляет собой вертикально установленную матрицу. Однако существуют варианты с горизонтальной кольцевой матрицей.

Обычно два валка располагаются внутри матрицы, гранулы выпускаются на внешней кромке матрицы. Ролики фактически не прилегают к поверхности штампа. Не должно быть контакта металла с металлом.

Ролики устанавливаются с небольшим зазором, обычно 1 мм, для создания покрытия из материала на матрице. Этот зазор улучшает качество гранул, а также увеличивает срок службы ролика и матрицы.

В настоящее время существуют большие грануляторы с плоской матрицей, используемые для производства древесных гранул на коммерческих заводах по производству гранул. Однако они гораздо менее распространены, поскольку они не так эффективны, как грануляторы с кольцевой матрицей.

На мелкосерийном рынке, особенно малобюджетных машин, это обычно грануляторы с плоской матрицей. Как вы, наверное, догадались, самые распространенные небольшие грануляторы с плоской матрицей производятся в Китае.

Можете ли вы производить древесные гранулы/древесные гранулы для барбекю с помощью небольшого гранулятора с плоской матрицей? Технически да, я сделал это сам, как вы можете прочитать на моей странице.

Тем не менее, вы должны понимать, что это непросто и может очень разочаровать. Если вы можете достаточно точно контролировать процесс/сырье, это можно сделать.

Охлаждение древесных гранул и упаковки Traeger BBQ

После охлаждения древесные гранулы Traeger готовы к упаковке в 20-фунтовые мешки: Изображение – Traegergrills.comбыть охлажденным перед упаковкой. Древесные гранулы выходят из гранулятора очень горячими. Поскольку древесные гранулы все еще содержат от 7 до 10% влаги, если их поместить в горячий полиэтиленовый пакет, они будут потеть и разрушаться.

Причина, по которой используются полиэтиленовые пакеты, заключается в том, что очень важно защитить древесные гранулы от влаги. Поэтому очень важно дать древесным гранулам остыть, прежде чем они будут упакованы в мешки. Будут использоваться большие противоточные охладители, в которых вентилятор прогоняет воздух через гранулы и выпускает влажный воздух наружу.

На скриншоте из видео выше вы можете видеть, как оператор наполняет стандартные 20-фунтовые мешки. Это типичный размер мешка, который также используется для топливных гранул. Тем не менее, вы также можете приобрести древесные гранулы Traeger BBQ и другие бренды в небольших пакетах. Их можно приобрести как часть набора, чтобы попробовать древесные пеллеты для барбекю в дымовой трубе.

Это типичный размер мешка, который также используется для топливных гранул. Тем не менее, вы также можете приобрести древесные гранулы Traeger BBQ и другие бренды в небольших пакетах. Их можно приобрести как часть набора, чтобы попробовать древесные пеллеты для барбекю в дымовой трубе.

Это линейка древесных пеллет для барбекю с различными вкусами, производимых BBQrs Delight, еще одним популярным брендом: Image – Amazon.com

Выводы о том, как производятся древесные пеллеты Traeger

В целом процесс очень похож на то, как я описываю процесс производства пеллет в других своих постах. Основным отличием древесных гранул Traeger является широкий спектр различных пород, с которыми им приходится иметь дело.

Кроме того, они производят пищевой продукт. Поскольку Traeger приходится поставлять широкий спектр пород древесины, логистика доставки этого различного сырья на их завод по производству пеллет в достаточном количестве должна быть сложной задачей.