Печь на опилках — Везувий

Печь на опилках

Печи, использующие в качестве топлива опилки и мелкую деревянную щепу, становятся все более популярными. Такие отопительные агрегаты имеют множество весомых преимуществ.

Конструкция подобных печей такова, что загруженное топливо горит в них в течение максимально продолжительного времени. Помимо этого, опилки являются экологически безопасным и недорогим вариантом топлива, что позволяет сделать отопление дома максимально эффективным и экономически выгодным.

Печь на древесных опилках прекрасно подойдет для обогрева парника, мастерской комнаты, гаража и, конечно же, жилых помещений небольшой и средней площади. Подобную печь можно безо всяких проблем собрать собственными силами из доступных материалов. К примеру, в качестве основы для изготовления рассматриваемого агрегата часто используются бочки, обрезки труб, пустые газовые баллоны и прочие подобные емкости.

Печь на опилках имеет предельно простую конструкцию. Традиционно в состав такого агрегата входят следующие элементы:

поддувало, через которое в печку поступает воздух;

дымоотводящая труба с задвижкой;

крышка.

Минимальное количество конструктивных элементов делает сборку такой печки предельно простой и быстрой, а сам агрегат максимально надежным, т.к. чем меньше компонентов входит в состав системы, тем более стабильной она является.

Печь из трубы

Печь на опилках легко собирается на основе отрезка трубы с толстыми стенками. Рекомендованный диаметр трубы – 400 мм. Подготовьте трубу для отведения дыма диаметром 100-150 мм. Дополнительно вам понадобится лист металла толщиной от 6 мм.

Первый шаг

Изготовьте бак для топлива. Прорежьте в верхней части подготовленной металлической трубы отверстие, имеющее диаметр порядка 100 мм.

Второй шаг

Сделайте дно для будущей печки. Вырежьте из листа стали круг диаметром, аналогичным диаметру корпуса. Предварительно сделайте разметку. Для этого достаточно установить трубу на металлический лист и обвести ее маркером. После вам останется попросту вырезать намеченную заготовку при помощи обыкновенной болгарки.

В центральной части вырезанного круга сделайте отверстие, имеющее диаметр порядка 50-80 мм.

Третий шаг

Изготовьте трубу для подачи воздуха в печку. Длина этой трубы должна немного превышать высоту топливника. Диаметр трубы подбирайте по диаметру ранее подготовленного 50-80-миллиметрового отверстия.

В этой трубе нужно сделать порядка 50 дырок диаметром около 1 см.

Четвертый шаг

Вставьте трубу с перфорацией в отверстие днища печки и зафиксируйте ее с помощью сварки.

Пятый шаг

Изготовьте крышку для печки. Для этого вырежьте многоугольную либо круглую заготовку из стального листа. В центральной части заготовки создайте отверстие. Диаметр этого отверстия должен совпадать с диаметром ранее подготовленной вами перфорированной трубы, чтобы крышка надевалась на нее максимально плотно.

Также подготовьте дополнительное отверстие ближе к крайней части крышки. На него вы установите заслонку для подачи воздуха в агрегат и контролирования уровня тяги.

Шестой шаг

Установите трубу для отведения дыма. Для установки сначала прикрепите сваркой к отверстию в верхней боковине корпуса патрубок, а уже к патрубку при помощи хомута прикрепите дымоотводящую трубу.

Соединение трубы с патрубком следует дополнительно уплотнить при помощи теплоизоляционного материала. Сверху затяните соединение металлической проволокой.

Седьмой шаг

Подготовьте опоры для установки печки. Их можно сделать из металлопрофиля. Для этого вырежьте из металлопрофиля 3-4 заготовки одинаковой длины и приварите их к печному корпусу.

Специалисты рекомендуют укомплектовывать такие печи защитными экранами. Лучший вариант – экран из кирпича. Достаточно попросту выложить вокруг печки кирпичные стенки примерно метровой высоты.

Не оставляйте печь без присмотра на долгое время.

Печь без внешнего контура

Главным преимуществом такой печи является максимальное удобство ее очистки от отходов, образующихся в процессе топки.

Для изготовления отопительного агрегата подготовьте пустой газовый баллон, бочку либо трубу подходящих размеров. Стенки корпуса не должны быть тоньше 0,5 см. Дополнительно подготовьте болгарку, ножовку, молоток, зубило, арматуру, стальные листы, аппарат для сварки, дымоотвод, шпильки.

Стенки корпуса не должны быть тоньше 0,5 см. Дополнительно подготовьте болгарку, ножовку, молоток, зубило, арматуру, стальные листы, аппарат для сварки, дымоотвод, шпильки.

Первый этап – подготовка топливного бака

Удобнее всего работать с металлической трубой большого диаметра либо же с бочкой. В случае применения баллона, сначала срежьте его верхнюю часть. В будущем она будет использована для изготовления крышки.

Вырежьте ближе к верхней границе емкости 10-сантиметровое отверстие для крепления дымоходного патрубка.

Ближе к низу корпуса сделайте 5-сантиметровое отверстие. К нему вы прикрепите трубу с предварительно подготовленными отверстиями (более 50 отверстий диаметром около 1 см).

Герметично заварите верхнее отверстие перфорированной трубы.

Второй этап – дымоход

Приварите металлический патрубок к боковой стенке корпуса печки. К этому патрубку будет подсоединена дымоотводящая труба. Такая конструкция очень удобна – при необходимости вы сможете легко отсоединить трубу от патрубка для ее чистки.

Третий этап – крышка для печки

Вырежьте крышку из металлического листа и дополнительно усильте ее по краям с помощью уголков либо арматурных стержней. К верху крышки приварите ручку для более удобного обращения с изделием.

В случае если ваша печь изготавливается из использованного баллона, сделайте крышку для агрегата из отрезанного ранее верха емкости. Края такой крышки также нужно дополнительно укрепить.

Для максимального удобства очистки печки от отходов сгорания топлива, приварите к внешним боковым стенкам пару шпилек. Дополнительно приварите к печи опору, предварительно сваренную в форме квадрата из двух уголков-стоек.

Для очистки подобной печи ее нужно будет попросту перевернуть.

Печка из двух бочек

Конструкция подобного агрегата включает в свой состав два основных элемента – теплообменник и камеру для сгорания топлива.

Первый шаг

Подготовьте две бочки для сборки печи. От толщины стенок емкостей напрямую зависит долговечность готового отопительного агрегата.

Объем первой бочки должен составлять порядка 200 л, второй – около 50 л.

Второй шаг

Отрежьте от большей бочки верхушку. Из отрезанного куска сделайте крышку. Дополнительно укрепите ее с помощью металлических уголков либо стержней арматуры. Приварите к крышке ручку.

Третий шаг

Сделайте ножки из металлических уголков. Оптимальная длина ножек – порядка 100-120 мм.

Четвертый шаг

Сделайте из металлического листа перегородку, которая одновременно будет выполнять функцию опоры для установки топливной камеры. В центре опоры подготовьте отверстие, имеющие примерно 6-сантиметровый диаметр.

Пятый шаг

В меньшей бочке высверлите такое же 6-сантиметровое отверстие, а затем поместите ее в кожух так, чтобы отверстия совпали.

Шестой шаг

Сварите из арматуры треугольную опору и уложите на нее перегородку. Опора должна иметь примерно 150-миллиметровую высоту. Подставку в виде треугольника надо установить на дно наружной бочки.

Седьмой шаг

Установите под перегородкой ящик для золы. Его вы можете сделать самостоятельно. Для установки ящика сделайте во внешней стенке корпуса печи отверстие размерами 300х130 мм.

Его вы можете сделать самостоятельно. Для установки ящика сделайте во внешней стенке корпуса печи отверстие размерами 300х130 мм.

Восьмой шаг

Вырежьте в центре корпуса отверстие и приварите к нему патрубок для подключения дымоотводящей трубы. Саму трубу для отведения дыма подсоединяйте к патрубку с применением хомута и утеплителя.

Все металлические элементы конструкции следует покрыть жаропрочной красящей смесью.

Розжиг печи

Заполните опилом примерно 75% объема топливной камеры. Опилки нужно максимально плотно спрессовать вокруг трубы, имеющей конусообразную форму. После плотной утрамбовки опилок уберите трубу, закройте печку крышкой и откройте заслонку на дымоотводящей трубе.

Теперь вы владеете информацией, которая позволит вам самостоятельно собрать печь на опилках и сделать ее эксплуатацию максимально комфортной и безопасной.

Следуйте полученным рекомендациям и все обязательно получится.

Следуйте полученным рекомендациям и все обязательно получится. Удачной работы!

Просмотров: 2412

Дата: Вторник, 07 Ноября 2017

Печь на опилках — доступный способ отопления небольших помещений

Многим владельцам дач и теплиц приходится решать вопрос о том, каким образом отапливать эти небольшие помещения. Печи, работающие от газа или на дровах, требуют немало топлива, а это, в свою очередь, стоит приличных денег. Чтобы сэкономить на отоплении, люди нашли такой вариант: эксплуатировать печи на опилках.

Печь на опилках: преимущества использования

Такие системы отопления обладают массой преимуществ:

- каждый дачник найдет топливо для их работы, для этого подойдут щепа и опилки, в том числе и прессованные;

- не придется утилизировать отходы, их можно сжигать в печи;

- отсыревшие щепу, дрова и опилки не нужно предварительно высушивать, можно закладывать в таком виде;

- максимальная мощность достигается за короткий промежуток времени;

- котлы отдают максимальное количество тепла;

- любой человек способен собрать эту систему, а ее обслуживание не требует специальных навыков;

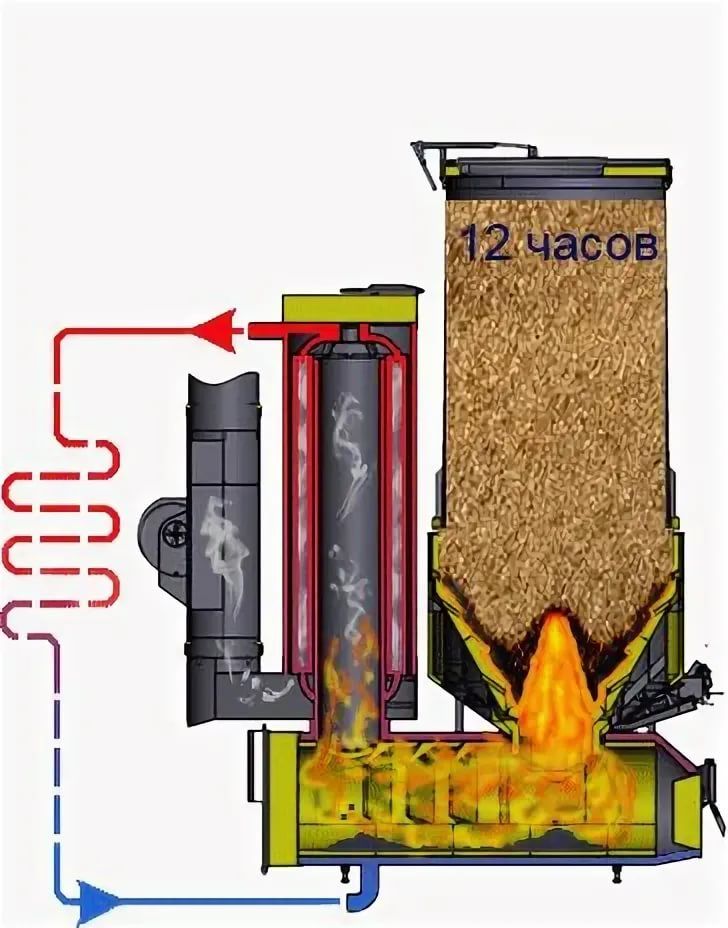

- котел такой конструкции можно использовать также для нагрева воды и приготовления пищи, если дополнить его соответствующим оборудованием;

- возможность контролировать свои расходы на топливо;

- температуру нагреваемой воды можно регулировать;

- вредные вещества прогорают в топке, не нанося вреда экологии и атмосфере.

Как изготавливаются печи на опилках?

Своими руками каждый сможет собрать такую печку, стоит лишь запастись инструментами и необходимыми материалами. Понадобится черная жесть или листовая сталь, из которых обычно делают буржуйки. В качестве большой формы подойдет пустой баллон из-под газа, бочка на 200 л или отрезок широкой трубы с заваренным дном. Толщина этих элементов должна быть больше 5 мм. Печь на опилках делают с двойным дном: первое дно располагается наверху печки, в нем делают отверстие с закраинами. Второе дно вкладывается в центральную часть широкой трубы, оно должно иметь отверстие такого же размера, как и в первом дне. По центру цилиндра-печки устанавливают конусную трубу, которая закрепляется в вырезанных кругах. Когда внутренняя труба установлена, можно насыпать опилки до уровня дымохода либо до вершины конусной трубы. Их нужно утрамбовывать по мере закладки, чтобы они не рассыпались после извлечения конуса. Далее это устройство плотно закрывают крышкой. Нижнее отверстие снабжают заслонкой, в него кладут и поджигают дрова.

Нижнее отверстие снабжают заслонкой, в него кладут и поджигают дрова.

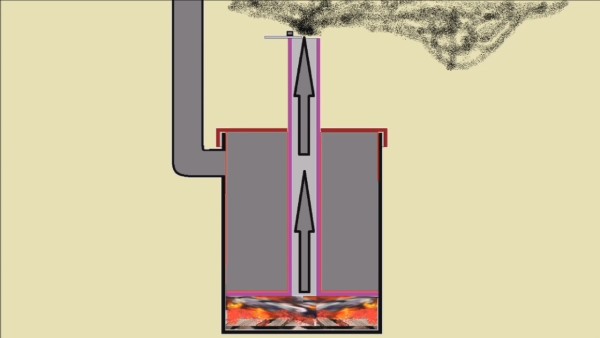

Принцип работы печи на опилках

Пламя от подожженных дров постепенно проходит через проделанное отверстие и поджигает опилки. Если материал хорошо утрамбован, он не возгорится, а будет тлеть. Этот процесс очень длительный, не менее 8 часов, поэтому на данный промежуток времени печку можно оставить без внимания, даже если потухнут дрова, не нужно их снова поджигать. Воздух над опилками прогревается равномерно и постепенно. Такая печь на опилках отлично справится с обогревом теплицы, гаража или мастерской. Чтобы обогреть дачу или дом, стоит внести в конструкцию небольшие изменения.

Модификация печи для отопления дома

Дома по площади больше, чем теплицы, поэтому нужно добиться, чтобы печь длительного горения на опилках давала больше энергии, могла согреть большую площадь. Печи, изготовленные по методу, описанному выше, имеют один существенный недостаток: при выходе через дымоход теряется тепловая энергия. Удлинить дымоход на всю площадь отапливаемого помещения не всегда бывает целесообразно, поэтому рекомендуем так называемые пиролизные печи на опилках. Они характеризуются тем, что имеют дополнительный воздушный контур для дымовых газов. Есть два варианта преобразовать имеющуюся печку: установить дымовой контур снаружи или изнутри.

Удлинить дымоход на всю площадь отапливаемого помещения не всегда бывает целесообразно, поэтому рекомендуем так называемые пиролизные печи на опилках. Они характеризуются тем, что имеют дополнительный воздушный контур для дымовых газов. Есть два варианта преобразовать имеющуюся печку: установить дымовой контур снаружи или изнутри.

Проще установить его снаружи, то есть окружить печь еще одним слоем металла, оставив пространство для свободного перемещения горячего воздуха. Такая конструкция позволяет сохранить неизменным объем загружаемого топлива и, соответственно, частоту его загрузки. Установка дополнительного контура внутрь конструкции производится примерно так же, но имеет маленький недостаток: можно загрузить меньше опилок. В обоих случаях дымоход должен располагаться внизу конструкции. Как видно из описания, изготовление печи на опилках своими руками не вызовет затруднений, если вы умеете обращаться со сварочным аппаратом.

Подключение котла к водной отопительной системе

Некоторые владельцы домов, уже установивших водную систему отопления, могут задаться вопросом о том, можно ли подключить к ней такую экономичную печь на опилках. Ответ положительный, причем для этого не понадобится особых умений. Нужно установить регистр, подключив к нему подачу и обратку, которые и соединяются с центральной отопительной системой. Для улучшения отдачи тепла подходит вариант установки поддувала, неширокой трубы, проходящей через крышку и весь корпус вместо конуса.

Ответ положительный, причем для этого не понадобится особых умений. Нужно установить регистр, подключив к нему подачу и обратку, которые и соединяются с центральной отопительной системой. Для улучшения отдачи тепла подходит вариант установки поддувала, неширокой трубы, проходящей через крышку и весь корпус вместо конуса.

Итак, для экономных пользователей, заботящихся об окружающей среде, печь длительного тления на опилках — отличный вариант отопления теплицы, дачи или небольшого дома. Изготовить и установить ее несложно, она будет приносить в дом тепло, спокойствие и уют.

процессов | Бесплатный полнотекстовый | Совместное сжигание опилок и жидкого нефтяного газа в модифицированной ракетной печи

1. Введение

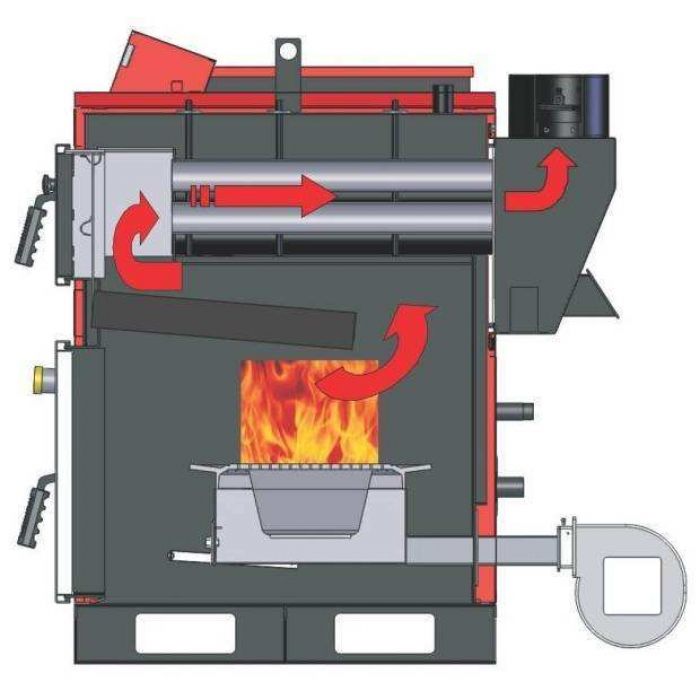

Многие народы в регионах Юго-Восточной Азии использовали печи на биомассе для обогрева и приготовления пищи. Ракетная печь является одним из широко используемых типов из-за ее простой конструкции, гибкости изменения размера твердой биомассы, низкого расхода топлива и выбросов по сравнению с открытым огнем или неусовершенствованной кухонной плитой [1]. Ракетную печь впервые изобрел Ларри Виниарски [2]. Твердое топливо из биомассы сжигается в L-образной камере сгорания. Первичный воздух естественным образом подается в камеру сгорания через подающий туннель печи. Вторичный воздух подается в верхнюю часть печи, чтобы обеспечить чистое горение. В случае ракетной печи с длинным дымоходом достаточная принудительная тяга, возникающая за счет эффекта дымохода, обеспечивает непрерывное горение и высокий тепловой КПД [3]. Недостатком этой конструкции является высокая стоимость строительства и сложность монтажа. Обычно такая конструкция печи используется в качестве нагревателей ракетной массы для отопления. Более простая конструкция – переносная ракетная печь. Тяга в переносной ракетной печи создавалась за счет сочетания тепла сгорания и эффекта дымохода [4,5]. Эта конструкция обычно используется для приготовления пищи. Ракетную печь можно использовать с порошкообразным и непорошкообразным топливом из биомассы [6]. Для непылевидной биомассы основным механизмом горения было прямое сжигание в присутствии первичного и вторичного воздуха.

Ракетную печь впервые изобрел Ларри Виниарски [2]. Твердое топливо из биомассы сжигается в L-образной камере сгорания. Первичный воздух естественным образом подается в камеру сгорания через подающий туннель печи. Вторичный воздух подается в верхнюю часть печи, чтобы обеспечить чистое горение. В случае ракетной печи с длинным дымоходом достаточная принудительная тяга, возникающая за счет эффекта дымохода, обеспечивает непрерывное горение и высокий тепловой КПД [3]. Недостатком этой конструкции является высокая стоимость строительства и сложность монтажа. Обычно такая конструкция печи используется в качестве нагревателей ракетной массы для отопления. Более простая конструкция – переносная ракетная печь. Тяга в переносной ракетной печи создавалась за счет сочетания тепла сгорания и эффекта дымохода [4,5]. Эта конструкция обычно используется для приготовления пищи. Ракетную печь можно использовать с порошкообразным и непорошкообразным топливом из биомассы [6]. Для непылевидной биомассы основным механизмом горения было прямое сжигание в присутствии первичного и вторичного воздуха. Непрерывная подача в камеру сгорания может быть легко осуществлена для непорошкового топлива из биомассы. Напротив, порошкообразная биомасса использовалась в конфигурации периодического сжигания. Порошок биомассы прессовали в брикеты в ракетной печи. При сжатии внутри печки сохранялся Г-образный канал потока воздуха. Опилки, частично смешанные с листьями, сушеными растениями и древесной щепой являются примерами биомассы, используемой в порошкообразной форме [7]. Опилки – самое интересное сырье. Это был крупный источник отходов биомассы, который производил около 12–15 кг при переработке 100 кг древесины [8]. Ракетная печь, в которой в качестве топлива используются опилки, называлась печью на опилках. Механизмы сжигания древесных опилок состоят из прямого сжигания опилок и сжигания летучих веществ, образующихся при пиролизе опилок [6,9].]. При розжиге печи для опилок тепло, выделяющееся при прямом сгорании опилок вокруг Г-образного воздушного канала, проходит через блок опилок, что приводит к пиролизу блока.

Непрерывная подача в камеру сгорания может быть легко осуществлена для непорошкового топлива из биомассы. Напротив, порошкообразная биомасса использовалась в конфигурации периодического сжигания. Порошок биомассы прессовали в брикеты в ракетной печи. При сжатии внутри печки сохранялся Г-образный канал потока воздуха. Опилки, частично смешанные с листьями, сушеными растениями и древесной щепой являются примерами биомассы, используемой в порошкообразной форме [7]. Опилки – самое интересное сырье. Это был крупный источник отходов биомассы, который производил около 12–15 кг при переработке 100 кг древесины [8]. Ракетная печь, в которой в качестве топлива используются опилки, называлась печью на опилках. Механизмы сжигания древесных опилок состоят из прямого сжигания опилок и сжигания летучих веществ, образующихся при пиролизе опилок [6,9].]. При розжиге печи для опилок тепло, выделяющееся при прямом сгорании опилок вокруг Г-образного воздушного канала, проходит через блок опилок, что приводит к пиролизу блока. Пиролизный газ диффундировал через блок в воздушный канал и смешивался с воздухом. Из-за большого количества образующегося пиролизного газа в пусковой период топливовоздушная смесь была обогащена. Эта смесь текла вверх по воздушному каналу и воспламенялась в верхней части печи. Это сгорание увеличило скорость поступления воздуха в воздушный канал, что привело к увеличению скорости прямого сгорания. Следовательно, температура блока опилок и производство пиролизного газа увеличились. Скорость распространения фронта пиролиза также увеличилась. Однако термическое сопротивление проводимости блока опилок уменьшило скорость распространения. Таким образом, в последующем периоде эксплуатации снизились выход пиролизного газа и скорость горения. Уменьшение производства пиролизного газа и скорости горения привело к низкой температуре внутри печи. Пламя исчезло, а горение внутри печи было похоже на тлеющее пламя [10,11]. Для поддержания пламени и высокой температуры внутри печки в переносных печках на опилках необходимо постоянно подкладывать в топочную камеру деревяшку.

Пиролизный газ диффундировал через блок в воздушный канал и смешивался с воздухом. Из-за большого количества образующегося пиролизного газа в пусковой период топливовоздушная смесь была обогащена. Эта смесь текла вверх по воздушному каналу и воспламенялась в верхней части печи. Это сгорание увеличило скорость поступления воздуха в воздушный канал, что привело к увеличению скорости прямого сгорания. Следовательно, температура блока опилок и производство пиролизного газа увеличились. Скорость распространения фронта пиролиза также увеличилась. Однако термическое сопротивление проводимости блока опилок уменьшило скорость распространения. Таким образом, в последующем периоде эксплуатации снизились выход пиролизного газа и скорость горения. Уменьшение производства пиролизного газа и скорости горения привело к низкой температуре внутри печи. Пламя исчезло, а горение внутри печи было похоже на тлеющее пламя [10,11]. Для поддержания пламени и высокой температуры внутри печки в переносных печках на опилках необходимо постоянно подкладывать в топочную камеру деревяшку. Без куска дерева температура камеры сгорания низкая. Следовательно, эта печь производит много дыма. В случае печи малого диаметра обнаружен высокий выход полукокса, а в печи большого диаметра наблюдается несгоревшая биомасса. Однако после того, как в печку подложили дрова, наблюдалось сильное пламя и неполное сгорание. В предыдущем исследовании пиролиза опилок сообщалось, что выход пиролизного газа увеличивался, а выход полукокса уменьшался при повышении температуры пиролиза [8]. Это указывало на то, что температура камеры сгорания является важным параметром для непрерывной работы печи. Таким образом, для эффективной работы переносных печей на опилках необходимо соответствующее дополнительное тепло. Вместо того, чтобы помещать в камеру сгорания кусок дерева, лучшим выбором будет сжиженный нефтяной газ (LPG). Скорость горения сжиженного нефтяного газа можно легко контролировать, а это означает, что дополнительное тепло будет подаваться в печь правильно и непрерывно. В этом методе переносная печь на опилках может эффективно работать в течение длительного периода времени.

Без куска дерева температура камеры сгорания низкая. Следовательно, эта печь производит много дыма. В случае печи малого диаметра обнаружен высокий выход полукокса, а в печи большого диаметра наблюдается несгоревшая биомасса. Однако после того, как в печку подложили дрова, наблюдалось сильное пламя и неполное сгорание. В предыдущем исследовании пиролиза опилок сообщалось, что выход пиролизного газа увеличивался, а выход полукокса уменьшался при повышении температуры пиролиза [8]. Это указывало на то, что температура камеры сгорания является важным параметром для непрерывной работы печи. Таким образом, для эффективной работы переносных печей на опилках необходимо соответствующее дополнительное тепло. Вместо того, чтобы помещать в камеру сгорания кусок дерева, лучшим выбором будет сжиженный нефтяной газ (LPG). Скорость горения сжиженного нефтяного газа можно легко контролировать, а это означает, что дополнительное тепло будет подаваться в печь правильно и непрерывно. В этом методе переносная печь на опилках может эффективно работать в течение длительного периода времени. Изучение совместного сжигания опилок и СУГ в такой конфигурации может привести к снижению потребления СУГ в процессе приготовления пищи на малых предприятиях пищевой отрасли. Тем не менее, нет уверенных доказательств эффективности этой конструкции. Кроме того, сжиженный газ является дорогостоящим топливом. Чрезмерное использование LPG может быть ненужным.

Изучение совместного сжигания опилок и СУГ в такой конфигурации может привести к снижению потребления СУГ в процессе приготовления пищи на малых предприятиях пищевой отрасли. Тем не менее, нет уверенных доказательств эффективности этой конструкции. Кроме того, сжиженный газ является дорогостоящим топливом. Чрезмерное использование LPG может быть ненужным.

Эта работа модифицировала ракетную печь, в которой сжимались опилки и сжигался СНГ в качестве топлива для совместного сжигания. Проведено исследование тепловых характеристик этой печи. Исследованы скорость нагрева печи и огневая мощь при различных расходах СУГ и диаметрах печи. Также сообщалось об эффективности печи.

2. Материалы и методы

2.1. Образец биомассы

В этом эксперименте использовались опилки. Он был собран в провинции Накхонпатом (13°49′1″ с.ш., 100°3′57″ в.д.). Размер частиц опилок был меньше 3 см. Влажность опилок контролировали в пределах 7% ± 1% (в.ч. ). Высшую теплотворную способность образца гранул измеряли с использованием бомбового калориметра в соответствии со стандартом ASTM D5865-07. Была рассчитана низшая теплотворная способность (LHV), которая использовалась для расчета эффективности печи. Подробная информация о свойствах опилок и массе загрузки для каждой печи представлена в Таблице 1.

). Высшую теплотворную способность образца гранул измеряли с использованием бомбового калориметра в соответствии со стандартом ASTM D5865-07. Была рассчитана низшая теплотворная способность (LHV), которая использовалась для расчета эффективности печи. Подробная информация о свойствах опилок и массе загрузки для каждой печи представлена в Таблице 1.

2.2. Экспериментальная установка

Установка печи показана на рисунке 1. Модифицированная ракетная печь имела цилиндрическую форму высотой 400 мм. Он был изготовлен из листовой стали ASTM A36. Круглая пластина с отверстием в центре 63,5 мм была приварена к нижней стороне цилиндра в качестве нижней пластины. Горелка СУГ была установлена в отверстие нижней плиты. Канал вторичного воздуха диаметром 63,5 мм был установлен на поверхности цилиндра на уровне 20 мм над днищем. Верх печи закрывался круглой крышкой с отверстием 63,5 мм. Стальная труба диаметром 63,5 мм использовалась в качестве формы для создания L-образного канала для потока воздуха внутри печи.

Чтобы исследовать влияние диаметра печи на тепловые характеристики печи, диаметр L-образного канала воздушного потока (d a ) и высота печи (h) сохранялись постоянными, в то время как диаметр печи (D s ) был разнообразен. Согласно экспериментам Mukunda et al. [6] и Bhaskar Dixit et al. [9], отношение диаметра печи к диаметру воздуховода (D s / d a ) находилось в пределах 4,00–5,38. Для наблюдения за работой печки в широком диапазоне этой работе отведена Д s /d a соотношение около 4,0–8,0. Так, диаметр печки варьировался в пределах 225, 385 и 550 мм. Высота каждой печи была указана в 400 мм. Было отмечено, что отношение h/d a в этой работе составило 6,30. Это было немного выше, чем значение, предложенное Mukunda et al. [6]. Это значение было приемлемым, поскольку нестационарное и флуктуирующее пламя возникало, когда отношение h/d к было очень низким. №

Для наблюдения за работой печки в широком диапазоне этой работе отведена Д s /d a соотношение около 4,0–8,0. Так, диаметр печки варьировался в пределах 225, 385 и 550 мм. Высота каждой печи была указана в 400 мм. Было отмечено, что отношение h/d a в этой работе составило 6,30. Это было немного выше, чем значение, предложенное Mukunda et al. [6]. Это значение было приемлемым, поскольку нестационарное и флуктуирующее пламя возникало, когда отношение h/d к было очень низким. №

Для изучения влияния дополнительного тепла на производительность печи в качестве источника тепла использовалась газовая горелка диаметром 50 мм. Давления СНГ были заданы равными 0, 7, 14 и 21 Па для контроля расхода газа на уровне 0, 2,38 × 10 9 .0037 -5 , 3,33 · 10 -5 и 5,00 · 10 -5 кг/с соответственно. Скорость расхода опилок можно контролировать, регистрируя потерю массы опилок в печи каждые 3 мин.

Тест на кипячение воды использовался для оценки скорости и эффективности нагрева печи. В качестве емкости для воды использовались два алюминиевых горшка диаметром 400 мм и высотой 220 мм. Воду 10 кг/котел многократно нагревали от 28 до 80°С. Массу испарившейся воды при нагреве на печи можно определить по разнице между исходной массой воды (10 кг) и массой воды, оставшейся в котле при достижении температуры 80 °С. Когда теплоотдача от печи к котелку достигала незначительного уровня, регистрировали массу и температуру воды в котелке. Убыль массы печки фиксировали как расходную массу опилок. Вес контейнера для сжиженного нефтяного газа также был записан для расчета потребления сжиженного нефтяного газа.

В качестве емкости для воды использовались два алюминиевых горшка диаметром 400 мм и высотой 220 мм. Воду 10 кг/котел многократно нагревали от 28 до 80°С. Массу испарившейся воды при нагреве на печи можно определить по разнице между исходной массой воды (10 кг) и массой воды, оставшейся в котле при достижении температуры 80 °С. Когда теплоотдача от печи к котелку достигала незначительного уровня, регистрировали массу и температуру воды в котелке. Убыль массы печки фиксировали как расходную массу опилок. Вес контейнера для сжиженного нефтяного газа также был записан для расчета потребления сжиженного нефтяного газа.

Скорость нагрева печи и огневую мощь можно определить по диаграмме температура воды-время, полученной в результате теста на кипячение воды. Эффективность печи (η) можно рассчитать по следующему уравнению;

где m w , m evap и m i представляют начальную массу воды, массу испарившейся воды и расход топлива во время испытания. T b и T 0 отображают температуру воды в желаемой точке (80 °C) и начальной точке (28 °C) соответственно. с w и h evap представляют собой удельную теплоемкость и энтальпию испарения. LHV p и m p указывают более низкую теплотворную способность и массу расхода топлива для каждого вида топлива, включая опилки и LPG.

T b и T 0 отображают температуру воды в желаемой точке (80 °C) и начальной точке (28 °C) соответственно. с w и h evap представляют собой удельную теплоемкость и энтальпию испарения. LHV p и m p указывают более низкую теплотворную способность и массу расхода топлива для каждого вида топлива, включая опилки и LPG.

3. Результаты и обсуждение

3.1. Скорость нагрева печи и огневая мощь

На рис. 2 показана зависимость между скоростью нагрева печи и ее диаметром. Незначительная разница в скорости нагрева при испытаниях печей без СУГ. При этом скорость нагрева печи находилась в пределах 1,49.–1,55 °С/мин. При сжигании сжиженного нефтяного газа вместе с прессованными опилками скорость нагрева имеет тенденцию к нелинейному увеличению с увеличением диаметра печи. Скорость нагрева находилась в пределах 2,42–2,80, 2,63–3,27 и 3,07–4,22 °С/мин при расходе СУГ 2,38·10 -5 , 3,33·10 -5 и 5,00·10 −5 кг/с соответственно. Незначительное увеличение скорости нагрева печи наблюдалось при увеличении диаметра печи с 225 до 385 мм. Увеличение диаметра печи с 385 до 550 мм привело к резкому увеличению скорости нагрева, особенно в случае максимального расхода СУГ. Когда данные были построены с использованием скорости потребления СУГ в качестве горизонтальной оси, результат можно увидеть на рисунке 3. Было ясно видно, что скорость нагрева печи линейно увеличивается с увеличением скорости потребления СУГ. Обнаружено сильное изменение скорости нагрева печи в случае печи диаметром 550 мм. Огневая мощь в случае с печкой без ГБО находилась в диапазоне 0,97–1,07 кВт. Эти значения были в 2–3 раза ниже, чем у аналогичного диаметра печи из опилок, о котором сообщалось в более ранних работах [6,7]. Обратите внимание, что огневая мощь, указанная в предыдущей работе, была рассчитана на основе расхода топлива. Этот метод отличался от настоящей работы. Огневая мощь 1,68–2,15, 1,84–2,47 и 2,30–3,10 кВт была получена при расходах СУГ 2,38 × 10 –5 , 3,33 × 10 –5 и 5,00 × 10 –5 кг/ч.

Незначительное увеличение скорости нагрева печи наблюдалось при увеличении диаметра печи с 225 до 385 мм. Увеличение диаметра печи с 385 до 550 мм привело к резкому увеличению скорости нагрева, особенно в случае максимального расхода СУГ. Когда данные были построены с использованием скорости потребления СУГ в качестве горизонтальной оси, результат можно увидеть на рисунке 3. Было ясно видно, что скорость нагрева печи линейно увеличивается с увеличением скорости потребления СУГ. Обнаружено сильное изменение скорости нагрева печи в случае печи диаметром 550 мм. Огневая мощь в случае с печкой без ГБО находилась в диапазоне 0,97–1,07 кВт. Эти значения были в 2–3 раза ниже, чем у аналогичного диаметра печи из опилок, о котором сообщалось в более ранних работах [6,7]. Обратите внимание, что огневая мощь, указанная в предыдущей работе, была рассчитана на основе расхода топлива. Этот метод отличался от настоящей работы. Огневая мощь 1,68–2,15, 1,84–2,47 и 2,30–3,10 кВт была получена при расходах СУГ 2,38 × 10 –5 , 3,33 × 10 –5 и 5,00 × 10 –5 кг/ч. с соответственно. Огневая мощь печи имела тенденцию к нелинейному увеличению с увеличением диаметра печи (рис. 4). При увеличении расхода СУГ линейно возрастала огневая мощь печи (рис. 5).

с соответственно. Огневая мощь печи имела тенденцию к нелинейному увеличению с увеличением диаметра печи (рис. 4). При увеличении расхода СУГ линейно возрастала огневая мощь печи (рис. 5).

При испытании печи без сжиженного нефтяного газа повышение температуры внутри камеры сгорания произошло из-за прямого сгорания слоя опилок вокруг камеры сгорания. Теплота сгорания передается соседнему слою опилок (рис. 6), способствуя термическому разложению и образованию летучих веществ в этом слое. Из-за давления летучих и тяги в камере сгорания летучие из слоя разложения перетекали в камеру сгорания. Такое направление потока препятствовало проникновению воздуха из камеры сгорания в слой опилок. Таким образом, прямое сгорание происходило в тонком слое опилок вокруг камеры сгорания и выделялось небольшое количество теплоты сгорания. Это вызвало низкую температуру в камере сгорания. В предыдущем исследовании сообщалось о распространении фронта пиролиза в печи на опилках. Распределение фронта пиролиза в виде С-образной формы свидетельствовало о том, что радиальная глубина фронта пиролиза уменьшалась при снижении температуры камеры сгорания [9]. ]. Таким образом, сжигание без дополнительного тепла от СУГ привело к низкому разложению опилок и скорости образования летучих. Следовательно, теплота, полученная при сгорании летучих, была низкой. Кроме того, увеличение диаметра печи привело к увеличению термического сопротивления. Сообщалось, что пиролиз в печи на опилках происходил в интервале температур 588–620 К [6,9]. Низкая теплота сгорания и высокое термическое сопротивление ограничивают толщину слоя разложения. Таким образом, аналогичные скорости нагрева печи при различных диаметрах наблюдались в случае печи без СУГ. Когда проводилось совместное сжигание СУГ и опилок, дополнительное тепло от сгорания СУГ повышало температуру камеры сгорания и, следовательно, увеличивало скорость разложения и образования летучих. Большое количество образовавшегося летучего газа привело к обогащению воздушно-топливной смеси. Он не воспламенился сразу, а растекся по высоте камеры сгорания и сгорел в верхней части печи. Об этом событии также сообщалось в предыдущей работе [9].

]. Таким образом, сжигание без дополнительного тепла от СУГ привело к низкому разложению опилок и скорости образования летучих. Следовательно, теплота, полученная при сгорании летучих, была низкой. Кроме того, увеличение диаметра печи привело к увеличению термического сопротивления. Сообщалось, что пиролиз в печи на опилках происходил в интервале температур 588–620 К [6,9]. Низкая теплота сгорания и высокое термическое сопротивление ограничивают толщину слоя разложения. Таким образом, аналогичные скорости нагрева печи при различных диаметрах наблюдались в случае печи без СУГ. Когда проводилось совместное сжигание СУГ и опилок, дополнительное тепло от сгорания СУГ повышало температуру камеры сгорания и, следовательно, увеличивало скорость разложения и образования летучих. Большое количество образовавшегося летучего газа привело к обогащению воздушно-топливной смеси. Он не воспламенился сразу, а растекся по высоте камеры сгорания и сгорел в верхней части печи. Об этом событии также сообщалось в предыдущей работе [9]. ]. Теплота сгорания смеси в верхней части печи и теплота сгорания СУГ увеличивали скорость нагрева и огневую мощь печи.

]. Теплота сгорания смеси в верхней части печи и теплота сгорания СУГ увеличивали скорость нагрева и огневую мощь печи.

Как обсуждалось выше, дополнительное тепло от сгорания СНГ и увеличение диаметра печи привели к широкому диапазону скорости нагрева печи и огневой мощи. Другими словами, скорость нагрева и огневая мощь совместного сжигания опилок и сжиженного нефтяного газа в ракетной печи можно легко контролировать, контролируя скорость потока сжиженного нефтяного газа. На самом деле, способность регулировать скорость нагрева и огневую мощь в широком диапазоне является сильной стороной газовой плиты и слабым местом обычной печи на опилках. Из-за этого слабого места обычная печь на опилках используется при длительном процессе нагрева и не подходит для процесса приготовления пищи с регулируемой температурой. Совместное сжигание опилок и сжиженного нефтяного газа в модифицированной ракетной печи устраняет это слабое место и повышает гибкость использования при длительном нагреве и приготовлении пищи с регулируемой температурой.

3.2. Stove Efficiency

Тепловой КПД печи без газа снизился с 17,90% до 9,81% при увеличении диаметра печи с 225 до 385 мм. Небольшое изменение с 9,81% до 9,97% было обнаружено при увеличении диаметра печи с 385 до 550 мм. (Рисунок 7). Предыдущие исследования сообщали о тепловом КПД 24% печи на опилках [7] и 27–32% ракетной печи, работающей на древесине пихты Дугласа [5]. Глиняная печь с одним горшком давала тепловой КПД около 14–18% [12]. Печь на опилках без газа имела низкую тепловую эффективность по сравнению с вышеуказанными печами. Большое количество несгоревших опилок было обнаружено после окончания испытания печей диаметром 385 и 550 мм. Это означало, что только теплоты сгорания опилок недостаточно для проведения пиролиза целого блока опилок в большой опилочной печи. Основной причиной снижения теплового КПД были несгоревшие опилки. При совместном сжигании опилок и СУГ увеличение расхода СУГ с 2,38 × 10 -5 до 5 × 10 -5 кг/с вызвало линейный рост теплового КПД с 20,27 % до 33,80 %, с 29,36 % до 38,89 % и с 25,25 % до 36,39 % для печей диаметром 225, 385. и 550 мм соответственно (рис. 8). При всех значениях расхода СУГ максимальный тепловой КПД обнаружен при диаметре печи 385 мм (рис. 7). В более раннем исследовании была предложена эмпирическая корреляция для прогнозирования скорости распространения фронта пиролиза как r˙=0,0094[(DS-da)/2]−0,13 [6]. Эта корреляция указывала на то, что печь с малым диаметром имела большую скорость распространения фронта пиролиза. Скорость образования летучих газов также была высокой, и легко происходило неполное сгорание. Для печи диаметром 225 мм она имела более высокие теплопотери из-за неполного сгорания по сравнению с другими. Таким образом, печь диаметром 225 мм давала наименьший тепловой КПД при всех значениях расхода СУГ. Однако потери тепла из-за несгоревших опилок играли важную роль для печи большого диаметра, о чем говорилось выше. Это стало причиной более низкого теплового КПД печи диаметром 550 мм по сравнению с печью диаметром 385 мм.

и 550 мм соответственно (рис. 8). При всех значениях расхода СУГ максимальный тепловой КПД обнаружен при диаметре печи 385 мм (рис. 7). В более раннем исследовании была предложена эмпирическая корреляция для прогнозирования скорости распространения фронта пиролиза как r˙=0,0094[(DS-da)/2]−0,13 [6]. Эта корреляция указывала на то, что печь с малым диаметром имела большую скорость распространения фронта пиролиза. Скорость образования летучих газов также была высокой, и легко происходило неполное сгорание. Для печи диаметром 225 мм она имела более высокие теплопотери из-за неполного сгорания по сравнению с другими. Таким образом, печь диаметром 225 мм давала наименьший тепловой КПД при всех значениях расхода СУГ. Однако потери тепла из-за несгоревших опилок играли важную роль для печи большого диаметра, о чем говорилось выше. Это стало причиной более низкого теплового КПД печи диаметром 550 мм по сравнению с печью диаметром 385 мм.

Кроме того, максимальный тепловой КПД усовершенствованной газовой плиты для приготовления пищи составил около 57,5% [13]. Хотя максимальный тепловой КПД 385-мм печи (38,89 %) был ниже, чем у усовершенствованной газовой плиты, он был приемлемым по сравнению с усовершенствованными варочными плитами (их тепловой КПД находился в пределах 25–37 %) [12]. Ввиду термической эффективности, совместное сжигание в модифицированной ракетной печи было интересным способом.

Хотя максимальный тепловой КПД 385-мм печи (38,89 %) был ниже, чем у усовершенствованной газовой плиты, он был приемлемым по сравнению с усовершенствованными варочными плитами (их тепловой КПД находился в пределах 25–37 %) [12]. Ввиду термической эффективности, совместное сжигание в модифицированной ракетной печи было интересным способом.

4. Выводы

В этой работе предложена новая идея совместного сжигания опилок, представляющих собой порошкообразную биомассу, и СНГ в модифицированной ракетной печи. В ходе исследования было установлено, что дополнительное тепло от сжигания СНГ в модифицированной ракетной печи увеличивает скорость нагрева печи, огневую мощь и тепловой КПД. Кроме того, скоростью нагрева печи и огневой мощью можно управлять, изменяя расход газа. При такой конфигурации совместного обжига скорость нагрева и огневую мощь можно регулировать в широком диапазоне, что помогло повысить гибкость использования в процессе длительного нагрева и приготовления с регулируемой температурой. Хотя существовала возможность заменить газовую плиту для приготовления пищи на совместное сжигание в модифицированной ракетной печи, еще слишком рано внедрять эту конфигурацию совместного сжигания для использования в реальных условиях. Необходимы дальнейшие исследования по контролю за выбросами, безопасной эксплуатации, математической модели и экономическому анализу этого совместного сжигания в модифицированной ракетной печи.

Хотя существовала возможность заменить газовую плиту для приготовления пищи на совместное сжигание в модифицированной ракетной печи, еще слишком рано внедрять эту конфигурацию совместного сжигания для использования в реальных условиях. Необходимы дальнейшие исследования по контролю за выбросами, безопасной эксплуатации, математической модели и экономическому анализу этого совместного сжигания в модифицированной ракетной печи.

Вклад авторов

Концептуализация, П.К. и С.Н.; Методология, П.К., С.Н. и Н.С.; Программное обеспечение, ПК; Валидация, ПК, С.Н. и Н.С.; Формальный анализ, ПК; Следствие, П.Ч., С.Н. и Н.С.; Ресурсы, ПК, С.Н. и Н.С.; Курирование данных, ПК, С.Н. и Н.С.; Письмо — подготовка первоначального проекта, ПК, С.Н. и Н.С.; Написание — обзор и редактирование, ПК, С.Н. и Н.С.; Визуализация, ПК и С.Н.; Наблюдение, С.Н. и Н.С.; Администрация проекта, ПК, С.Н. и Н.С.; Приобретение финансирования, С.Н. и Н.С. Все авторы прочитали и согласились с опубликованной версией рукописи.

Финансирование

Данное исследование финансировалось Фондом исследований, инноваций и творчества Университета Силпакорн, номер гранта RD59M2-15.

Благодарности

Авторы выражают признательность Фонду исследований, инноваций и творчества Университета Силпакорн и Департаменту машиностроения, Факультет инженерии и промышленных технологий, Университет Силпакорн, кампус Санам Чандра Палас за всю поддержку.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Ссылки

- Раман П.; Мурали, Дж.; Сактивадивел, Д.; Виньесваран, В.С. Оценка технологий бытовых кухонных плит, применяемых во всем мире, для определения возможных вариантов экологически чистых и эффективных решений для приготовления пищи. J. Energy Chem. англ. 2013 , 1, 15–26. [Google Scholar]

- Брайден, М.; Тем не менее, Д.; Скотт, П.; Хоффа, Г.; Огл, Д.; Бейлис, Р. Принципы проектирования дровяных кухонных плит; Агентство по охране окружающей среды США: Вашингтон, округ Колумбия, США, 2005 г.

- Шумак М. Расчетная модель нагревателя массы ракеты. заявл. Терм. англ. 2016 , 93, 763–778. [Google Scholar] [CrossRef]

- Гандигуде, А.; Нагархалли, М. Обзор геометрических аспектов ракетной печи для повышения ее производительности. Матер. Сегодня проц. 2018 , 5, 4743–4747. [Google Scholar] [CrossRef]

- Pundle, A.; Салливан, Б.; Значит, П.; Познер, Дж. Д.; Крамлич, Дж. К. Прогнозирование и анализ характеристик ракетных кухонных плит с естественной тягой, работающих на биомассе, с использованием вычислительной гидродинамики. Биомасса Биоэнергетика 2019 , 131, 105402. [Google Scholar] [CrossRef]

- Мукунда, Х.С.; Дасаппа, С.; Свати, Б.; Шриниваса, У. Исследования печи для порошкообразной биомассы. Междунар. Дж. Энерджи Рез. 1993 , 17, 281–291. [Google Scholar] [CrossRef]

- Grimsby, L.K.; Боргенвик, Э.Дж.Л. Заправка печей на опилках оболочками плодов ятрофы.

Поддерживать. Энергетика. Оценивать. 2013 , 2, 12–18. [Google Scholar] [CrossRef]

Поддерживать. Энергетика. Оценивать. 2013 , 2, 12–18. [Google Scholar] [CrossRef] - Varma, AK; Такур, Л.С.; Шанкар, Р .; Мондал, П. Пиролиз древесных опилок: влияние параметров процесса на выход продукции и характеристики продукции. Управление отходами. 2019 , 89, 224–235. [Google Scholar] [CrossRef] [PubMed]

- Бхаскар Дикшит, CS; Пол, PJ; Мукунда, Х.С. Часть I: Экспериментальные исследования пылетопливной печи. Биомасса Биоэнергетика 2006 , 30, 673–683. [Google Scholar] [CrossRef]

- Олемиллер, Т.Дж. Моделирование распространения тлеющего горения. прог. Энергетическое сгорание. науч. 1985 , 11, 277–310. [Google Scholar] [CrossRef]

- Олемиллер, Т.Дж. Тлеющее горение. В Справочнике Общества инженеров по противопожарной защите; Национальная ассоциация противопожарной защиты: Куинси, Массачусетс, США, 19 лет.95. [Google Scholar]

- «> Суреш Р.; Сингх, В.К.; Малик, Дж. К.; Датта, А .; Пал, Р.К. Оценка производительности усовершенствованных кухонных печей на биомассе с различными типами твердого топлива на биомассе. Биомасса Биоэнергетика 2016 , 95, 27–34. [Google Scholar] [CrossRef]

- Jugjai, S. Повышение теплового КПД газовой плиты на сжиженном нефтяном газе за счет вращающегося центрального пламени. Междунар. Дж. Энерджи Рез. 2001 , 25, 657–674. [Google Scholar] [CrossRef]

Рисунок 1. Установка печи.

Рисунок 1. Установка печи.

Рисунок 2. Зависимость скорости нагрева печи от диаметра печи.

Рисунок 2. Зависимость скорости нагрева печи от диаметра печи.

Рисунок 3. Зависимость между скоростью нагрева печи и расходом сжиженного нефтяного газа (СНГ).

Рисунок 3. Зависимость между скоростью нагрева печи и расходом сжиженного нефтяного газа (СНГ).

Рис. 4. Связь между огневой мощью и диаметром печи.

4. Связь между огневой мощью и диаметром печи.

Рисунок 4. Связь между огневой мощью и диаметром печи.

Рисунок 5. Связь между огневой мощью и расходом газа.

Рисунок 5. Связь между огневой мощью и расходом газа.

Рисунок 6. Слой опилок в печи.

Рисунок 6. Слой опилок в печи.

Рисунок 7. Зависимость КПД печи от диаметра печи.

Рис. 7. Зависимость КПД печи от диаметра печи.

Рисунок 8. Взаимосвязь между КПД печи и расходом сжиженного газа.

Рис. 8. Взаимосвязь между КПД печи и расходом сжиженного газа.

Таблица 1. Свойства опилок и масса загрузки в каждую печку.

Таблица 1. Свойства опилок и масса загрузки в каждую печку.

| LHV (MJ/кг) | Ultimate Analysis (процент веса) | . | Stove 2 (385 mm) | Stove 3 (550 mm) | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Sawdust | 12.91 | 0.63 | 51.32 | 7.52 | 40.18 | 0.34 | 3.5 | 11 | 24 | ||

© 2020 авторами. Лицензиат MDPI, Базель, Швейцария. Эта статья находится в открытом доступе и распространяется на условиях лицензии Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0/).

Ракетная печь на опилках (форум ракетных нагревателей на permies)

Привет из Румынии!

Приятно быть здесь! Слежу за форумом уже более 3-х лет, то же самое и с RMH.

Итак… у нас есть печь, работающая на опилках с лесопилки.

Обычно делается на 55-галлонной бочке, как на фото 111.jpg и 222 jpg. Это только 1 раз загрузить, сжечь его, когда огонь закончится, вы можете перезагрузить.

Внутри печи используется еще один меньший барабан для заряда, загрузки (его ручка в 111.jpg, вверху справа, для того, чтобы вынимать его для перезарядки). При загрузке малого барабана через середину вертикально проходит труба диаметром ~4 дюйма для воздуха (она образует внутреннюю трубу, дымоход, стояк тепла ракеты!). Опилки уплотняются внутри небольшого барабана, между стенками и трубой. Возьмите маленькую бочку обратно внутрь 55-галлонного бака и накройте крышкой (последняя «картинка» вверху, первая картинка справа, прислонившись к стене). Внизу находится пепельница (последнее изображение внизу: D), и воздух поступает внутрь между пепельницей и нижней стороной 55-галлонного барабана. В зольнике разводится небольшой костер, после чего начинают гореть внутренние стены, созданные трубой. .. надеюсь, вы понимаете:)

.. надеюсь, вы понимаете:)

Можно использовать и без внутреннего барабана, просто загрузите!

Моя идея »тюнинга» (последняя картинка) состоит в том, чтобы максимально снизить выход, чтобы гореть при более высокой температуре, фактически изолируя нагрузку самой собой. Этот способ становится по-настоящему ракетной печкой.

Это стиль J или L, но только с I частью, вверху, вертикальной частью!

Что вы думаете?

Выкладываю здесь, в этом разделе, т.к. для меня это «эквивалент» рокет плиты. Глядя на клипы на ютубе, я нахожу тот же звук ракеты, что и моя «стандартная» печь на опилках!

Такую ракету можно засыпать опилками, щепой, ветками, палками, любым горючим твердым веществом, которое можно уплотнить внутри небольшого барабана между его стенками и трубой!

Спасибо!

PS: Нашел в гугле как горелка для опилок или печь, вот клип:

Старая тема: https://permies.com/t/5483/wood-burning-stoves/Sawdust-fired-Rocket-Mass- Обогреватель Извините! я должен был разместить здесь!

Вопрос трансформируется больше в: Кто-нибудь передвигал выход парогазовой смеси внизу? Достаточно ли помпового действия от теплового стояка, особенно во второй, до конца, части горения заряда, когда котел становится меньше?

111.