Угольный муфель

Для обжига, изделий, покрытых цветными глазурями или эмалями, применяются большей частью печи периодического действия. Эти печи после каждого обжига остывают вместе с товаром, разгружаются, потом нагружаются новым товаром, после чего снова начинается обжиг. Они подразделяются на два вида: первый — печи открытого огня или, как их называют, „горны», а вторые — муфельные печи. В горнах пламя из топок проходит через камеру, где помещены изделия, и непосредственно соприкасается с ними. Муфельные печи отличаются от горнов тем, что в камеру, где проходит пламя, вставляется огнеупорная коробка (муфель), в которую помещается товар для обжига.

Майоликовые изделия с успехом могут обжигаться в простых керамических печах, если в них можно поддерживать окислительное пламя и если они дают более или менее равномерную температуру по всей обжигательной камере, примерно, от 750° до 1050°.

Здесь мы опишем печи, которые вполне могут быть использованы в небольшом майоликовом производстве, первые две: угольный и дровяной муфель для обжига опытных и пробных плиток и обжига изделий, покрытых глазурями, требующими чистой окислительной атмосферы, и две другие: дровяной горн и кассельская печь для обжига сравнительно большого количества продукции.

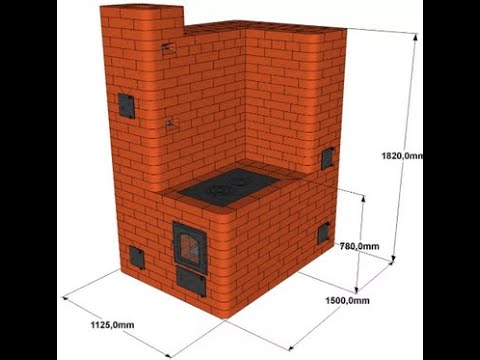

Угольный муфель представляет собой четырехугольный ящик, сложенный из огнеупорного кирпича и обвязанный полосовым железом. Обвязка делается вверху и внизу, а по углам с наружной стороны ставится угловое железо. Наружные размеры муфеля: высота — 77 см, ширина — 75 см и длина — 62 см. Кладка в 1/2 кирпича. Внутри муфеля над поддувалом имеются четыре выступа, на которые устанавливается муфельная коробка, размером примерно 35х16х10 см.

Внутреннее пространство муфеля имеет такие размеры: средняя высота — 36 см, ширина — 50 см и длина — 37 см. Поддувало от печной камеры отделяется решеткой, сделанной из колосников или полос, нарубленных из 3-4 см квадратного или круглого железа. Дымовые газы отводятся обыкновенной железной трубой.

Работает эта печь так:

Поставленный в печь муфелек засыпается со всех сторон, кроме крышки, каменным углем, причем уголь насыпается также и на. колосники под муфелек. Для разжигания угля в поддувале тонки жгут щепки или мелкие расколотые чурки. Как только станет заметно, что каменный уголь внизу разгорелся, прекращают жечь щепки и дают спокойно разгораться каменному углю.

Как только станет заметно, что каменный уголь внизу разгорелся, прекращают жечь щепки и дают спокойно разгораться каменному углю.

Не следует жечь слишком сернистых углей: сера проникает в муфель и портит глазури. Температура в такой печи поднимается довольно равномерно. При одной загрузке каменного угля в муфеле может быть достигнута температура до 1100°. Такой маленький муфелек весьма удобен, когда нужно обжечь небольшие плитки с пробами глазурей и в короткое время.

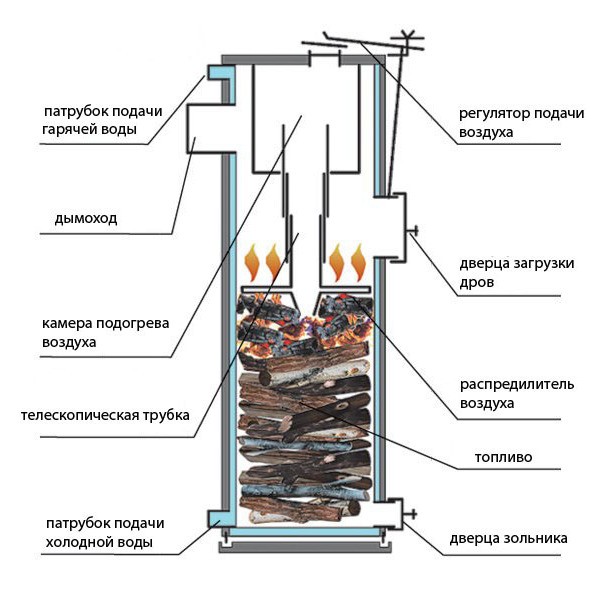

Дровяной муфель — небольшая печь с камерой размером около 78х68х55 см, в которую вставляется муфельная коробка. Топка находится под самой камерой. Проход для печных газов из топки в камеру делается довольно узким над топкой и постепенно расширяется к камере. Загрузочное отверстие для топлива расположено выше топки. Поддувало отделяется от топки подвижной колосниковой решеткой.

Пламя в этой печи движется так: из тонки оно поднимается по узкому проходу, образуемому стеной печи и муфельной коробкой, переваливает через муфельную коробку, спускается книзу с противоположной стороны от входа и выходит в дымовую трубу около иода камеры. Муфельная коробка изготовляется из шаммотной массы и закрывается шаммотной же крышкой, в которой есть два отверстия: одно для наблюдения за ходом обжига, другое для выпуска влаги в начале обжига.

Муфельная коробка изготовляется из шаммотной массы и закрывается шаммотной же крышкой, в которой есть два отверстия: одно для наблюдения за ходом обжига, другое для выпуска влаги в начале обжига.

Такая муфельная печь вполне пригодна для обжига изделий, политых цветными глазурями, требующими больших предосторожностей против загрязнения копотью или легко поддающихся влиянию печных газов. Подобного рода муфельные печи могут строиться с муфельными коробками до одного куб. м.

Применение кокса | Металлургический портал MetalSpace.ru

Почему каменноугольный кокс в металлургии вытеснил древесный уголь? Пользуясь древесным углем, невозможно было удовлетворить потребности промышленности в металле. Во-первых, это обратило бы земной шар в безлесную пустыню. Во-вторых, древесный уголь имел малую прочность. Для производства большого количества металла необходимо было строить доменные печи больших размеров. Чем выше доменная печь, тем больше столб руды, флюсов, угля, тем большая нагрузка приходится на уголь. Не выдерживая нагрузки, уголь крошится. Образовавшаяся при этом угольная пыль набивается между кусками руды. Газы не могут преодолеть сопротивление столба шихты, плавка замедляется, а то и прекращается полностью. Хрупкость, недостаточная прочность древесного угля не позволяла сооружать большие домны. Для этого необходим был более прочный углеродистый материал.

Не выдерживая нагрузки, уголь крошится. Образовавшаяся при этом угольная пыль набивается между кусками руды. Газы не могут преодолеть сопротивление столба шихты, плавка замедляется, а то и прекращается полностью. Хрупкость, недостаточная прочность древесного угля не позволяла сооружать большие домны. Для этого необходим был более прочный углеродистый материал.

Все это не значит, естественно, что неизбежная победа каменноугольного кокса оказалась простой и легкой. Путь кокса в домны оказался длиной почти в двести лет.

И каменный уголь, и кокс, получаемый из него, содержат немало примесей, которых нет в древесном угле. Так, в древесном угле практически нет серы, а в каменных углях ее немало. Даже в малосернистых углях, добываемых в Кузнецком каменноугольном бассейне (Кузбассе), содержится до одного процента серы. В углях Донецкого угольного бассейна ее в три раза больше, а из шахт Кизеловского бассейна в Пермской области, где добывали коксующийся уголь в Х1Х – ХХ вв. серы 3 – 5%. Сера из кокса попадает в чугун, а из него в сталь. Чем больше серы в стали, тем хуже она работает при высоких температурах. Именно примеси серы делают металл ломким в нагретом состоянии (прокатка, штамповка). Это и называется «красноломкостью».

серы 3 – 5%. Сера из кокса попадает в чугун, а из него в сталь. Чем больше серы в стали, тем хуже она работает при высоких температурах. Именно примеси серы делают металл ломким в нагретом состоянии (прокатка, штамповка). Это и называется «красноломкостью».

Стандарты устанавливают очень жесткие нормы содержания серы в сталях и ограничивают применение стали, в которой «много» серы. Конечно, серу кокса можно связать в шлаки. Но это означает, что в домну надо подать дополнительное количество флюсов, в основном, известняка и доломита. А чтобы их нагреть, расплавить шлак, нужно подавать дополнительные тонны кокса, при этом уменьшается производительность доменной печи.

После сгорания древесного угля остаются всего десятые доли процента золы. А зольность каменного угля и тем более кокса намного выше. В среднем, зольность металлургического кокса, полученного из каменного угля, составляет 10 – 12%. Зола является балластом, и ее обращают в плавкий шлак. А для этого в доменную печь надо добавлять дополнительно флюсы, в основном, известняки и доломиты, а значит расходовать больше тепла на плавление шлака.

Что же такое кокс? Сравним каменный уголь и приготовленный из него кокс. Уголь – вещество черного цвета. В нем заметны блестящие и матовые прослойки. Кокс – серо-стального цвета, плотный, оплавленный, намного прочнее угля. Уголь горит коптящим пламенем, а кокс дает розовато-голубое пламя без следов копоти. Отличаются они и по химическому составу.

Кокс – точнее его горючая масса – почти чистый углерод. В угле же содержится много водорода и кислорода. Получают кокс путем нагрева каменного угля без доступа воздуха. При этом разлагается вещество угля, выделяются газообразные продукты распада.

Как топливо уголь известен человечеству более 25 столетий, а поделочный камень (гагат), тот же уголь по происхождению, известен намного раньше.

Еще ученик Аристотеля Теофраст в книге «История камня» сравнивал каменный и древесный угли и указывал на возможность применения каменного угля для выплавки металлов.

В Европе добыча угля как топлива велась уже римлянами на территории Британии. Имеются сведения, что более двух тысяч лет назад в Китае, в провинции Юннань, производили кокс. Письменные источники указывают на подземную добычу угля в XII в. на территории Бельгии и Моравии (тогдашней Чехии). С XIII в. в Европе известны случаи применения каменного угля в кузнечных горнах. Эти сорта угля и в настоящее время в Западной Европе называют кузнечными.

Имеются сведения, что более двух тысяч лет назад в Китае, в провинции Юннань, производили кокс. Письменные источники указывают на подземную добычу угля в XII в. на территории Бельгии и Моравии (тогдашней Чехии). С XIII в. в Европе известны случаи применения каменного угля в кузнечных горнах. Эти сорта угля и в настоящее время в Западной Европе называют кузнечными.

Первые патенты по коксованию углей относятся к концу XVII в. Пионерами в этом деле не зря стали англичане.

Для получения древесного угля в XV—XVI вв. на английских островах было предано сожжению столько лесов, что над ними нависла угроза полного истребления. А ведь немало древесины требовалось и для строительства домов, кораблей, мостов. Было тут, отчего забить тревогу. Напомним, что в 1558 г. королева Елизавета издала указ, запрещавший на большей части территории Англии использовать лес для выжига древесного угля. Но, видимо, металлурги ухитрялись нарушать королевское веление, поэтому спустя четверть века появился новый государственный указ, согласно которому в ряде графств вообще не разрешалось заниматься выплавкой железа. В последующие годы этот запрет распространился почти на все районы Англии. Остывшие доменные печи «прозябали» без живительного топлива — выплавка чугуна в стране резко упала. Железо приходилось ввозить из России, Швеции и других стран.

В последующие годы этот запрет распространился почти на все районы Англии. Остывшие доменные печи «прозябали» без живительного топлива — выплавка чугуна в стране резко упала. Железо приходилось ввозить из России, Швеции и других стран.

Тяжелое положение, в котором оказалась в связи с этим английская промышленность, вынудило металлургов искать замену древесному углю. И, прежде всего их взоры обратились к каменному углю, которым природа, не скупясь, одарила британские острова. Крупные угольные залежи располагались близко к поверхности земли. После прядения и ткачества добыча угля и металлургия была одной из главных отраслей развивающейся промышленности.

К этому времени каменный уголь, выделявший при сгорании больше тепла, чем древесный, уже успел снискать репутацию отличного топлива, но… не для доменных печей. Все попытки выплавить чугун на каменном угле кончались неудачей: металл содержал вредные примеси — серу и фосфор, расход топлива был очень большим.

И все же слишком заманчивой была идея замены в доменной плавке древесного угля каменным, крупные залежи которого могли надолго обеспечить топливом металлургическую промышленность. Не мудрено, что многие англичане, да и не только они, пытались решить эту задачу.

Не мудрено, что многие англичане, да и не только они, пытались решить эту задачу.

История донесла до нас имя священника Симона Стуртеванта, немца по происхождению, который в паузах между молитвами предавался сугубо земным металлургическим заботам. В 1611 г. он получил привилегию, касающуюся употребления «морского или горного угля» при различных железоделательных операциях. Но то ли наскучило ему вскоре это дело, то ли мысли о спасении души заполнили все его бренное существование, во всяком случае, уже через год Стуртевант отказался от своей привилегии.

Пожалуй, одним из первых, кому определенно удалось добиться успеха, был совсем еще молодой английский металлург Дод Додлей — побочный сын знатного лорда, владевшего несколькими железоделательными заводами. В 1619 г. Додлей получил королевский патент, свидетельствовавший о том, что его владелец «открыл после долгих трудов и многих дорогостоящих опытов секрет, способ и средства выплавки железной руды и производства из нее чугунного литья или брусков путем применения каменного угля в печах с раздувательными мехами, причем результаты получились такого же хорошего качества, как и те, что до сих пор производились при помощи древесного угля, — изобретение, еще никем до сих пор не совершенное в нашем английском королевстве…».

Долгая жизнь, прожитая Додлеем, была до краев наполнена драматическими событиями. Чего только не довелось ему испытать: конкуренты разрушили его завод, он сидел в лондонской долговой тюрьме, принимал участие в гражданской войне, дважды попадал в плен и приговаривался к расстрелу, но оба раза бежал, получил тяжелое ранение, был коварно обманут своими компаньонами — словом, скучать ему не приходилось. Но, к сожалению, в этом жизненном калейдоскопе Додлей так и не смог осуществить на практике свое изобретение. Он никому не пожелал открыть секрет, и после его смерти металлургия вновь осталась без минерального топлива.

Дод Додлей в своей книге по металлу писал: «Если леса будут и впредь уменьшаться, для нас будет потеряно то, что составляет главную силу и величие Англии: ее корабли, ее торговля, ее матросы, ее рыболовство, военный флот ее величества, наше наступательное и оборонительное оружие».

Используя каменноугольный кокс, Додлей получил хороший чугун. Но ему не повезло. Повсеместного распространения его способ не получил, а патент был составлен, вероятно, не совсем понятно и поэтому не был расшифрован.

Повсеместного распространения его способ не получил, а патент был составлен, вероятно, не совсем понятно и поэтому не был расшифрован.

В 1651 г. англичанин Бук получил один из первых патентов на выработку железа с использованием каменного угля взамен древесного. Но железо или чугун получались плохого качества. В 1681 г. известный немецкий химик Иоганн Бехер затребовал патент на «новый метод получения кокса и смолы из торфа и каменного угля, никем никогда ранее не открытый и не примененный»

Лишь в 1735 г., т. е. спустя 116 лет после выдачи патента Додлею, доменный процесс был впервые осуществлен полностью на коксе — полученном из каменного угля – топливе, без которого немыслимы сегодня ни доменная плавка, ни ряд других металлургических процессов.

Изобретение коксования — важное событие в истории техники, связанное с именем английского железопромышленника Абрахама Дерби-сына. Семейный клан Дерби владел железоделательным заводом в Колбрукдейле.

Опыты по превращению каменного угля в кокс и использованию его при выплавке чугуна начал проводить еще родоначальник династии — Абрахам Дерби-отец, но до конца решить проблему ему не удалось.

Каменноугольный кокс получали также как и древесный – коксованием в кучах различных видов угля, но пригодного для доменной плавки получить никак не удавалось.

Работу отца продолжил сын, прекрасно понимавший значение перевода доменной плавки на минеральное топливо. Однако получить отвечающий всем требованиям кокс оказалось необычайно сложно. На эксперименты, проводившиеся один за другим, понадобился не один год. Когда же желаемый кокс, наконец, был получен, его тут же загрузили в доменную печь

Как пишет С.А. Венецкий, по семейному преданию, Дерби круглые сутки, не зная сна, дежурил у печи в ожидании результатов плавки. Прошло несколько дней, наполненных волнением и тревогой, надеждами и разочарованиями. Лишь на шестой день, под вечер, домна дала отличный чугун. И тут же прямо у печи счастливый Дерби уснул мертвецким сном. Так и отнесли его, спящего, домой.

К концу XVIII в. практически все доменные печи Англии работали на каменноугольном коксе. Однако переход на топливо со значительно большей теплотой сгорания потребовал увеличить количество воздушного дутья, подаваемого в печь. Водяное колесо уже не могло справиться с такой задачей — на смену ему пришла паровая машина.

Водяное колесо уже не могло справиться с такой задачей — на смену ему пришла паровая машина.

Еще в 1711 г. англичанин Томас Ньюкомен изобрел пароатмосферную поршневую машину для подъема воды из шахт. Спустя четыре десятилетия все тот же Абрахам Дерби-сын применил эту машину для привода доменной воздуходувки. Но машина была далека от совершенства и работала с частыми перебоями. Усовершенствованием машины Ньюкомена в одно и то же время занимались два замечательных изобретателя — англичанин Джеймс Уатт и наш соотечественник И. И. Ползунов.

В 1763 г. Ползунов, работавший на медеплавильном заводе в Барнауле, создал проект «огнедействующей машины для заводских нужд». Ползунову не суждено было увидеть свое детище в работе: в 1763 г., за неделю до пробного пуска машины, изобретатель умер. В течение некоторого времени установка успешно обеспечивала воздушным дутьем три плавильные печи. Однако квалифицированных специалистов, способных обслуживать машину, на заводе не было. Начались поломки, котел дал течь, машину остановили, а потом и вовсе сломали.

К работам Д. Уатта судьба оказалась благосклоннее: в 1784 г. он получил патент на универсальную паровую машину двойного действия. К этому периоду относится и появление первой паровой воздуходувки на доменных печах английских заводов.

Следующий значительный шаг в развитии доменного производства был сделан спустя примерно полвека, когда шотландский изобретатель Джеймс Бомон Нилсон предложил нагревать воздух, прежде чем подавать его в доменную печь. Как это часто бывает, это замечательное открытие, произведшее подлинную революцию в металлургии, возродило английскую железоделательную индустрию и открыло широкие перспективы перед каменноугольной промышленностью и металлургией, сразу не было оценено.

Воздухонагреватель Нилсона был далек от совершенства: проходя по чугунным трубам, расположенным в топке, воздух мог нагреваться лишь до 300 — 400С (иначе трубы перегорали и быстро выходили из строя). В 1857 г. английский инженер Эдуард Альфред Каупер предложил оригинальную конструкцию доменного воздухонагревателя — высокую цилиндрическую башню из стальных листов, внутри которой по всей ее высоте была выложена решетка из огнеупорного кирпича. Кирпичи нагревались докрасна горячими газами, а затем подачу газов прекращали, и через решетку, или, точнее, насадку, пропускали воздух. Благодаря большой поверхности кирпичей воздух теп0ерь мог нагреваться до 600 — 700С. Спустя несколько лет Каупер развил свою идею, предложив для нагрева огнеупорной насадки сжигать отходящие газы доменной печи.

Кирпичи нагревались докрасна горячими газами, а затем подачу газов прекращали, и через решетку, или, точнее, насадку, пропускали воздух. Благодаря большой поверхности кирпичей воздух теп0ерь мог нагреваться до 600 — 700С. Спустя несколько лет Каупер развил свою идею, предложив для нагрева огнеупорной насадки сжигать отходящие газы доменной печи.

Были заложены первые основы неразрывного союза этих двух гигантских областей производства. Логическим продолжением изобретения Додлея и Дерби явилось применение каменного угля при переработке чугуна в ковкое железо и сталь, осуществленное Генри Кортом в его пудлинговых печах.

Угольная промышленность Англии (особенно в окрестности Нью-Касла) становится центром мировой добычи угля. Удобный порт, он быстро становится центром добычи и торговли углем двух обширных графств – Нортумберленда и Дергема.

«Черной Индией» называли этот край, приносящий их торговцам и владельцем копей баснословные богатства, такие же, какие английская аристократия и молодая буржуазия выкачивали из захваченной Индии. Уголь вывозился не только в разные районы Англии, но и за границу. «Неукостильское уголье» пылало в кузнечных горнах на заводах Кронштадта, Санкт-Петербурга, Сестрорецка, Петрозаводска.

Уголь вывозился не только в разные районы Англии, но и за границу. «Неукостильское уголье» пылало в кузнечных горнах на заводах Кронштадта, Санкт-Петербурга, Сестрорецка, Петрозаводска.

В XVIII в. топливная проблема черной металлургии в Европе была разрешена, кокс начинают применять и в других отраслях промышленности.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

Coal Stove — Etsy.de

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Найдите что-нибудь памятное, присоединяйтесь к сообществу, делающему добро.

(

198 релевантных результатов,

с рекламой

Продавцы, желающие расширить свой бизнес и привлечь больше заинтересованных покупателей, могут использовать рекламную платформу Etsy для продвижения своих товаров. Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Узнать больше.

)

Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Узнать больше.

)

DS Machine Угольная печь – HeatingWorld

Описание

Циркулятор DS будет работать до двух дней. Известный своим медленным горением бункер для угля питается самотеком, без использования электричества. Регулятор DS контролирует сквозняки. Имея разные BTU, вы можете отапливать отдельные комнаты или весь дом.

Известный своим медленным горением бункер для угля питается самотеком, без использования электричества. Регулятор DS контролирует сквозняки. Имея разные BTU, вы можете отапливать отдельные комнаты или весь дом.

Особенности

- Работает на угле

- Обогрев до 1250-2500 кв. футов

- Предустановленная система вторичного сгорания

- Биметаллический регулятор тяги

- Изготовлен из толстолистовой стали

- Чугунные решетки Superior

- Трубки теплообменника через топку для естественной циркуляции

- Бункер для угля с гравитационной подачей вмещает 50 фунтов

- Время горения 24-48 часов

- Увеличенное время горения с мощностью нагрева

- Чугунные герметичные двери

- Большая стеклянная смотровая дверца

- Внешние ручки шейкера

- Минимальная пыль

- Сделано в США

Specifications

Fuel: Уголь0138

Heating Area: 1250-2500 sq. ft.

ft.

Efficiency: 83%

BTU Approx: 125,000 BTU

Размер топки (ШxГ): Объем топки 16 x 20 дюймов 2 9:0138 4,1 куб. ft.

ft.

Log Size: 18″

Overall Size: (WxDxH ): 28.5″ x 30.5″ x 36.75″

Load Door Size (WxH): 16″ x 10.5″

Ash Door Size (WxH):  5″ x 5.5″

5″ x 5.5″

Top Exhaust: N/A

Rear Exhaust: 6″ -30. 25″ center of flue

25″ center of flue

Емкость бункера для угля (прибл.): 50 13lbs 79 500137

Coal volume with hopper (Approx.): 120 фунтов

9. 1377 9.L.377 9.1377 Протестировано: YES *

1377 9.L.377 9.1377 Протестировано: YES *

Weight: 648 lbs

Warming Shelf: Дополнительно

Гарантия:

13389 9 00138 5-year limited

Clearance From Combustibles

Сторона: 24 дюйма

Back: 24″

Front: 48 «

Позл/пету.