4.5. Паровая турбина — Энергетика: история, настоящее и будущее

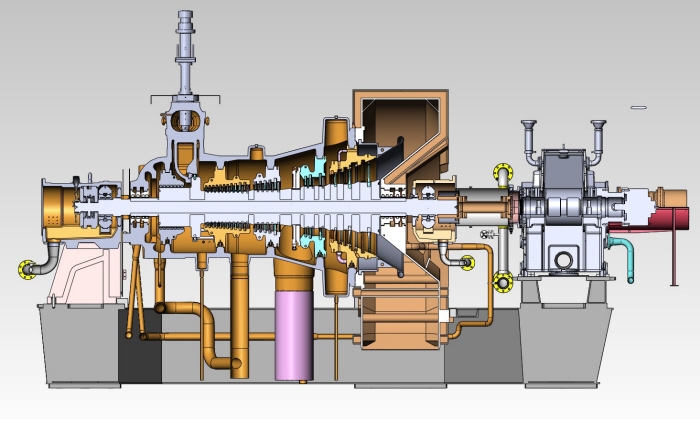

Основной путь получения электроэнергии на современных АЭС – применение электрических генераторов машинного типа с механическим приводом от паровой турбины. Тепловая энергия пара при его расширении в проточной части турбины превращается в кинетическую энергию потока пара, которая используется для вращения ротора турбины электрогенератора. Параметры пара, поступающего на турбину, находятся в прямой зависимости от параметров теплоносителя, охлаждающего активную зону ядерного реактора. Для двухконтурной АЭС с реактором ВВЭР-1000 выбрано максимально возможное давление теплоносителя, которое определяется техническими возможностями изготовления мощных корпусов. При современном состоянии промышленности мирового реакторостроения таким давлением является 16 МПа. Условием однофазности теплоносителя на выходе из ядерного реактора является его недогрев до кипения. Соответственно ограничивается не только температура теплоносителя на выходе из реактора (325°С), но и температура на входе в реактор (на выходе парогенератора), которая принимается равной 290°С. С учетом необходимого перепада температур в парогенераторе между теплоносителем ядерного реактора и пароводяной смесью в парогенераторе температура парообразования составляет 278°С, что соответствует давлению 6,4 МПа. Начальные параметры пара перед турбиной – давление 6 МПа, температура 274°С. Особенности паровых турбин АЭС с реакторами ВВЭР (PWR) связаны с их работой на насыщенном паре с относительно малым теплоперепадом, что влечет за собой большие расходы пара, и большая часть ступеней турбины работает на влажном паре. В процессе расширения насыщенного пара в турбине его влажность непрерывно возрастает и достигает значений, при которых возникает эрозионный износ проточной части турбины. В связи с этим термодинамический цикл для АЭС с водным теплоносителем включает промежуточную сепарацию: пар, достигший предельно допустимых значений влажности после головного цилиндра турбины, отводится в специальный сепаратор и осушается в нем при постоянном давлении (температуре).

С учетом необходимого перепада температур в парогенераторе между теплоносителем ядерного реактора и пароводяной смесью в парогенераторе температура парообразования составляет 278°С, что соответствует давлению 6,4 МПа. Начальные параметры пара перед турбиной – давление 6 МПа, температура 274°С. Особенности паровых турбин АЭС с реакторами ВВЭР (PWR) связаны с их работой на насыщенном паре с относительно малым теплоперепадом, что влечет за собой большие расходы пара, и большая часть ступеней турбины работает на влажном паре. В процессе расширения насыщенного пара в турбине его влажность непрерывно возрастает и достигает значений, при которых возникает эрозионный износ проточной части турбины. В связи с этим термодинамический цикл для АЭС с водным теплоносителем включает промежуточную сепарацию: пар, достигший предельно допустимых значений влажности после головного цилиндра турбины, отводится в специальный сепаратор и осушается в нем при постоянном давлении (температуре).

Рис. 4.20. Схема одновальной осевой паровой турбины: ЧВД – часть турбины высокого давления; ЧСД – часть турбины среднего давления; ЧНД – часть турбины низкого давления

4.20. Схема одновальной осевой паровой турбины: ЧВД – часть турбины высокого давления; ЧСД – часть турбины среднего давления; ЧНД – часть турбины низкого давления

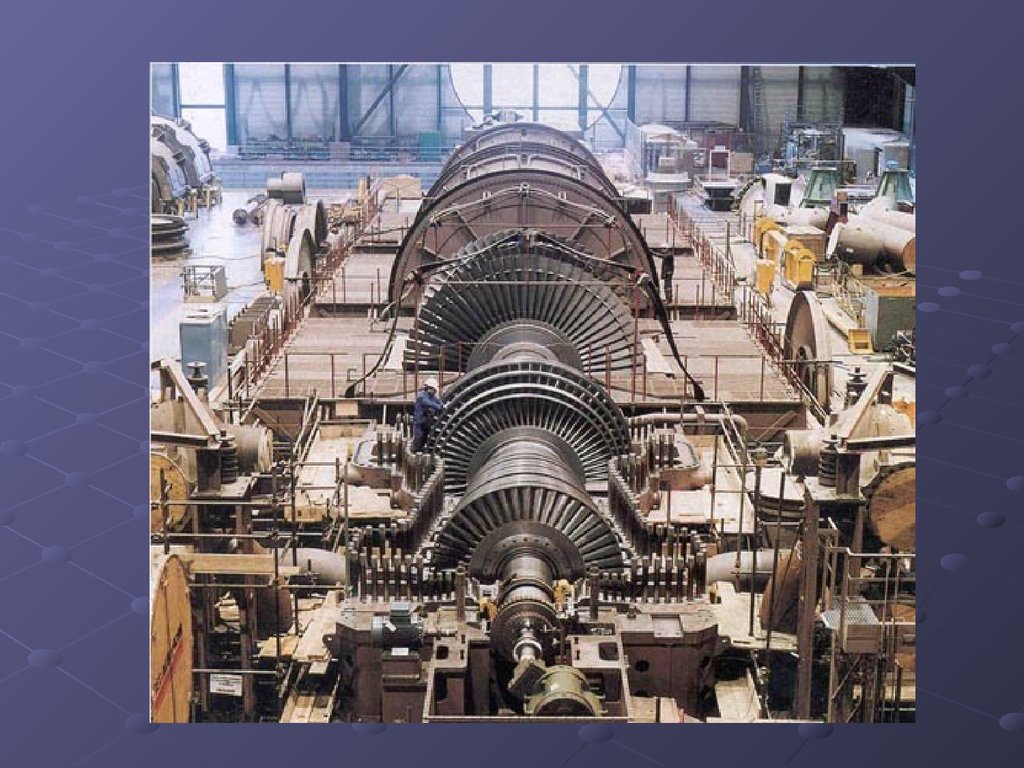

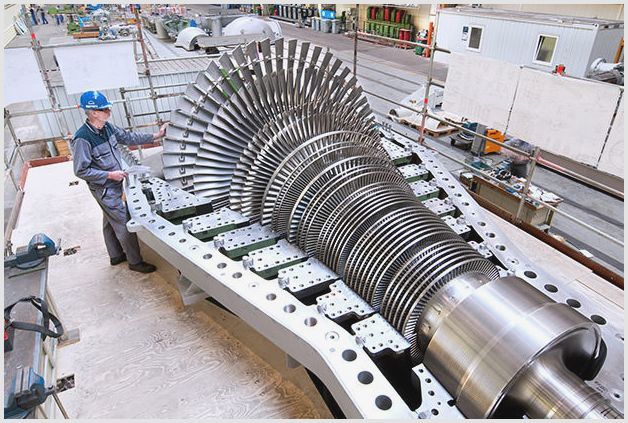

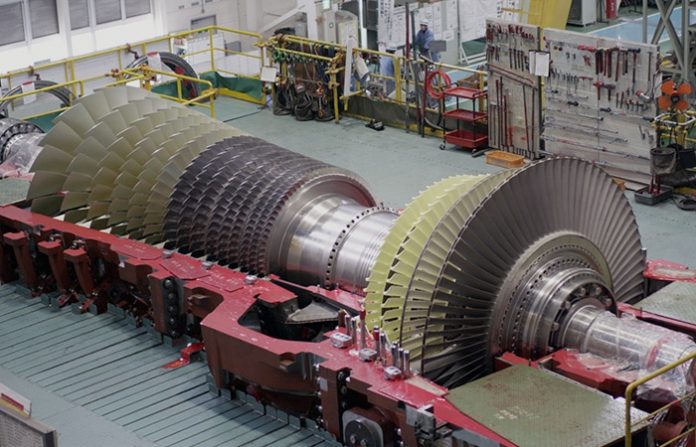

Рис. 4.21. Монтаж паровой турбины К-1000-60/3000 с электрогенератором ТВВ-100002Y концерна «Силовые машины» (Россия) на АЭС «Тяньвань» с реактором ВВЭР-1000/428 в Китае. Длина турбины 51 м, вес 2000 т

По техническим и экономическим причинам сепараторы сочетаются с промежуточными перегревателями пара. Наиболее эффективен вывод влаги из пара через отборы турбины, особенно если число отборов отвечает числу ее ступеней.

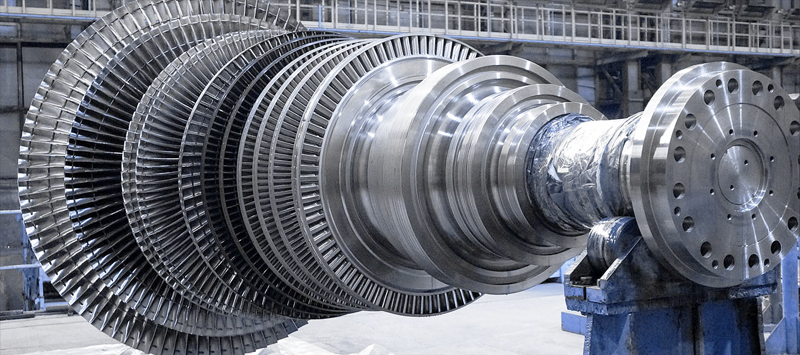

Крупные паровые турбины конструктивно разделяются на части высокого (ЧВД), среднего (ЧСД) и низкого (ЧНД) давлений, которые могут иметь различное число параллельных потоков и выхлопов (рис. 4.20, 4.21). Часть турбины, объединенная общим корпусом, называется цилиндром. ЧВД и ЧСД турбины выполняются в виде одного цилиндра среднего давления (ЦСД), а ЧНД турбины обычно состоит из нескольких цилиндров низкого давления (ЦНД), и каждый из них выполнен двухпоточным. После ЦСД и сепаратора-перегревателя пар поступает параллельно на все ЦНД.

После ЦСД и сепаратора-перегревателя пар поступает параллельно на все ЦНД.

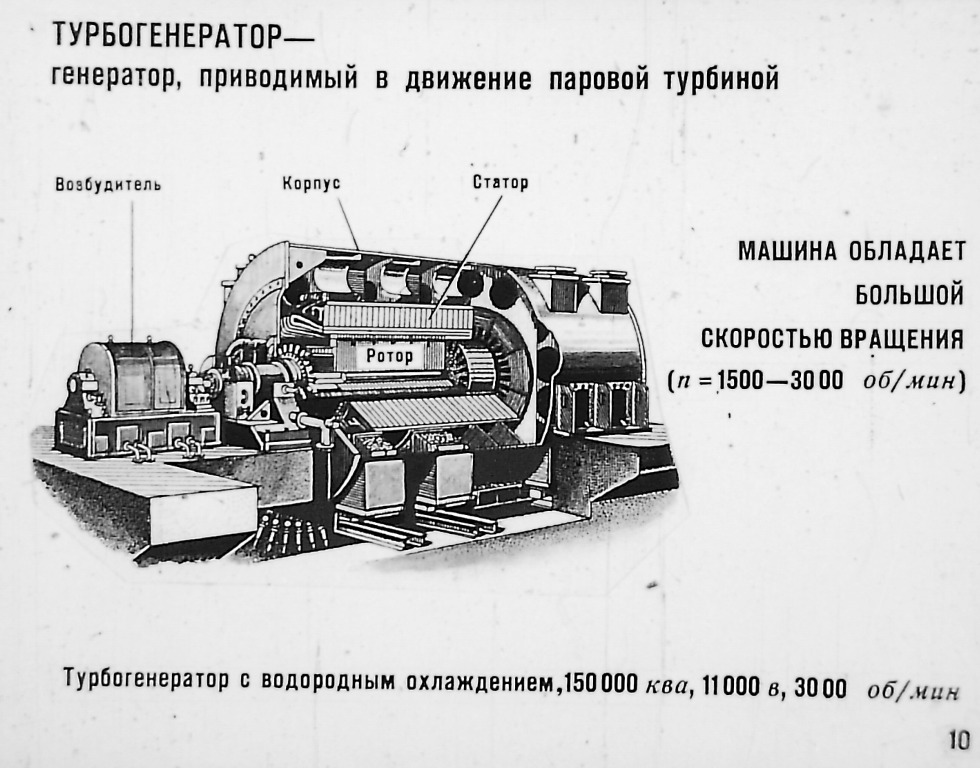

Рис. 4.22. Турбогенератор АЭС мощностью 1000–1300 МВт с частотой вращения ротора 1500 об/мин

Рис. 4.23. АЭС с водо-водяными реакторами под давлением 1300 МВт

Для обеспечения требуемого расхода пара в турбинах АЭС, работающих с насыщенным паром, необходимо большое число выхлопов, что приводит к увеличению общей длины турбины. Уменьшением частоты вращения ротора турбины (например до 1500 об/мин) можно сократить количество ЦНД. При этом увеличиваются длина лопаток последних ступеней турбины и средний диаметр, увеличивается площадь выхлопа, следовательно, уменьшается число цилиндров.

По современным концепциям число роторов валоприводов не должно превышать пяти, а предельная длина турбины 55–65 м. Максимальная мощность турбины на насыщенном паре при частоте вращения ротора 3000 об/мин составляет 1000–1200 МВт, а для тихоходных она возрастает примерно в 4 раза. Масса тихоходных турбин мощностью до 1000 МВт превосходит массу турбин с частотой оборота ротора в 3000 об/мин и только при мощности более 1000 МВт их массы становятся почти одинаковыми. Так, удельная масса турбины К-100060/3000, установленной на Ровенской АЭС, в ~1,3 раза меньше, чем у турбин К-1000-60/1500, установленных на Запорожской АЭС. Паровая турбина К-1000-60/1500, имеющая общую длину 57,8 м и вес ~ 3000 т, представляет собой многоступенчатую турбину, состоящую из одного двухпоточного цилиндра высокого давления (ЦВД) и трех двухпоточных цилиндров низкого давления (ЦНД). Скорость вращения ротора турбины 1500 об/мин.

Так, удельная масса турбины К-100060/3000, установленной на Ровенской АЭС, в ~1,3 раза меньше, чем у турбин К-1000-60/1500, установленных на Запорожской АЭС. Паровая турбина К-1000-60/1500, имеющая общую длину 57,8 м и вес ~ 3000 т, представляет собой многоступенчатую турбину, состоящую из одного двухпоточного цилиндра высокого давления (ЦВД) и трех двухпоточных цилиндров низкого давления (ЦНД). Скорость вращения ротора турбины 1500 об/мин.

После сброса давления в ЦВД пар поступает в сепараторы-перегреватели, где он теряет часть влаги, после чего пар перегревается и поступает в ЦНД. В процессе сброса давления часть пара отбирается для подогрева питательной воды.

Рис. 4.24. Хмельницкая АЭС с ядерными реакторами ВВЭР-1000

Роторы турбины собраны из кованых элементов, сваренных по периферии. Лопатки турбины закрепляются в пазах.

На рис. 4.22 представлен общий вид турбогенератора мощностью 1000–1300 МВт с частотой вращения ротора 1500 об/мин, на рисунке 4.23 – общий вид модуля АЭС с реактором PWR1300 МВт (EDF, Франция), а на рис. 4.24 – Хмельницкая АЭС с реакторами ВВЭР-1000.

4.24 – Хмельницкая АЭС с реакторами ВВЭР-1000.

Учитывая чрезвычайно высокую ответственность вопросов безопасности и принимая во внимание опыт эксплуатации и результаты постоянно проводящихся исследований, действующие АЭС постоянно совершенствуются. В Украине эта деятельность рассматривается как приоритетная, реализуется эксплуатирующей организацией и контролируется регулирующим органом.

Ровенская АЭС

Энергия будущего. Как в Петербурге создают новые сверхмощные турбины — 4 февраля 2021

Энергия будущего

Как в Петербурге создают новые сверхмощные турбины для электростанций

60 лет надежной службы, 6600 тонн пара в час — это не цифры из фантастического романа, а параметры новой тихоходной турбины, которую создают на известном каждому горожанину Ленинградском Металлическом заводе (ЛМЗ) в Петербурге. Разбираемся, как устроено производство, и чем новые турбины отличаются от традиционных для нашей энергетики.

Как в Петербурге создают новые сверхмощные турбины для электростанций

60 лет надежной службы, 6600 тонн пара в час — это не цифры из фантастического романа, а параметры новой тихоходной турбины, которую создают на известном каждому горожанину Ленинградском Металлическом заводе (ЛМЗ) в Петербурге. Разбираемся, как устроено производство, и чем новые турбины отличаются от традиционных для нашей энергетики.

Разбираемся, как устроено производство, и чем новые турбины отличаются от традиционных для нашей энергетики.

Эксперты считают, что в ближайшие 25 лет доля атомной энергии в энергобалансе России вырастет до 25% — по итогам 2019 года она составляла 19%. Многие страны также заявляют о планах по развитию этой отрасли энергетики. Что для этого требуется? Строить новые атомные электростанции и модернизировать имеющиеся, оснащая их современным оборудованием. В России на сегодняшний день крупнейшими производителями основного генерирующего оборудования являются петербургские предприятия: на ЛМЗ изготавливают практически все типы турбин для атомных, тепловых, и гидравлических электростанций, а на «Электросиле» производят генераторы. Сейчас Ленинградский Металлический завод завершает работу над головным образцом тихоходной турбины для АЭС большой мощности — новой для завода и перспективной для поставок (в том числе, на экспорт).

На атомной электростанции — или попросту АЭС — электричество вырабатывается при использовании энергии, которая образуется в ходе контролируемой ядерной реакции. Топливом является обогащенный уран.

Топливом является обогащенный уран.

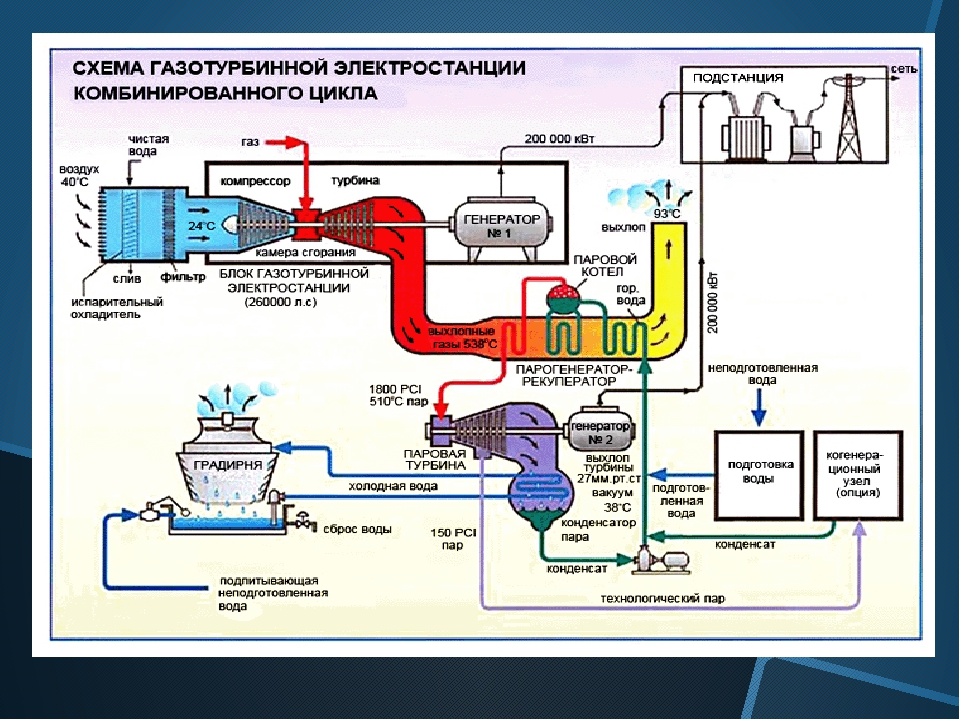

Упрощенно процесс получения электроэнергии на АЭС организован так. При ядерной реакции выделяется тепло. С помощью насоса теплоноситель (вода, жидкий металл и др.) прокачивается через реактор, где нагревается за счет этого тепла. Теплоноситель отдает тепло воде второго контура, испаряет ее в парогенераторе, а затем, охладившись, вновь поступает в реактор. Выработанный в генераторе пар под давлением направляется в паровую турбину и подается на лопатки ее ротора. Это приводит роторы в движение, и они вращаются. В одной турбине может быть несколько соединенных в единый валопровод роторов, который, в свою очередь, приводит в движение ротор турбогенератора. На этом этапе механическая энергия движения превращается в электрическую. Отработавший пар конденсируется и в виде питательной воды вновь подается в парогенератор.

Таким образом, паровая турбина является важнейшей частью машинного зала любой АЭС.

По частоте вращения паровые турбины для мощных блоков АЭС бывают двух видов — быстроходные и тихоходные (в чем разница, объясним чуть ниже). Традиционно Ленинградский Металлический завод производил быстроходные агрегаты различной мощности для ТЭС и АЭС.

Традиционно Ленинградский Металлический завод производил быстроходные агрегаты различной мощности для ТЭС и АЭС.

Историческая справка

Первая отечественная паровая турбина была изготовлена на Металлическом заводе в Петербурге в 1907 году, мощность ее составляла всего 200 кВт. Принятый после революции план ГОЭЛРО потребовал новых, более мощных энергетических установок, и уже в 1927 году на Ленинградском Металлическом заводе произвели турбину в 50 раз большей мощности — 10 МВт. К 1938 году единичная мощность турбин достигла 100 МВт. После войны в Ленинграде изготовили первые в Европе экземпляры мощностью 150 МВт, получившие название «турбин мира» — в честь Стокгольмского воззвания в защиту мира. Для них в лаборатории ЛМЗ разработали сталь Р-2, которая оказалась настоящей находкой для паротурбостроения. К слову сказать, до сих пор роторы (с небольшой модификацией) для современных турбин тепловых электростанций (ТЭС) изготавливаются из этого металла.

Мощности паровых турбин росли, и в конце 1970-х годов было принято решение создать на базе ЛМЗ инновационную и менее металлоёмкую быстроходную машину. В 1982 году первый образец мощностью 1000 МВт был собран. Сегодня быстроходными турбинами ЛМЗ укомплектованы более 30 энергоблоков атомных электростанций в России, странах бывшего СССР, а также по всему миру.

Историческая справка

Первая отечественная паровая турбина была изготовлена на Металлическом заводе в Петербурге в 1907 году, мощность ее составляла всего 200 кВт. Принятый после революции план ГОЭЛРО потребовал новых, более мощных энергетических установок, и уже в 1927 году на Ленинградском Металлическом заводе произвели турбину в 50 раз большей мощности — 10 МВт. К 1938 году единичная мощность турбин достигла 100 МВт. После войны в Ленинграде изготовили первые в Европе экземпляры мощностью 150 МВт, получившие название «турбин мира» — в честь Стокгольмского воззвания в защиту мира. Для них в лаборатории ЛМЗ разработали сталь Р-2, которая оказалась настоящей находкой для паротурбостроения. К слову сказать, до сих пор роторы (с небольшой модификацией) для современных турбин тепловых электростанций (ТЭС) изготавливаются из этого металла.

Для них в лаборатории ЛМЗ разработали сталь Р-2, которая оказалась настоящей находкой для паротурбостроения. К слову сказать, до сих пор роторы (с небольшой модификацией) для современных турбин тепловых электростанций (ТЭС) изготавливаются из этого металла.

Мощности паровых турбин росли, и в конце 1970-х годов было принято решение создать на базе ЛМЗ инновационную и менее металлоёмкую быстроходную машину. В 1982 году первый образец мощностью 1000 МВт был собран. Сегодня быстроходными турбинами ЛМЗ укомплектованы более 30 энергоблоков атомных электростанций в России, странах бывшего СССР, а также по всему миру.

На рубеже XX-XXI веков конъюнктура рынка энергооборудования сложилась таким образом, что теперь зарубежные турбостроительные фирмы изготавливают, главным образом, тихоходные турбины для АЭС. В этой конкурентной среде сделать шаг в сторону освоения производства нового вида турбин для российского производителя вполне логично.

Для вновь создаваемых мощных блоков 1200 и более МВт Ленинградский Металлический завод сможет предложить энергетикам всего мира — в зависимости от их предпочтений и условий водоснабжения площадок АЭС — и быстроходные, и тихоходные турбоагрегаты, — отмечают в компании.

Первые паровые турбины для АЭС были быстроходными, а затем с увеличением мощности и расхода пара через турбину обе технологии развивались и совершенствовались параллельно. По мере развития атомной энергетики растет и единичная мощность турбоустановок. Когда она достигает значений более 1000 – 1200 МВт, то по ряду факторов становится целесообразным использование именно тихоходных турбин.

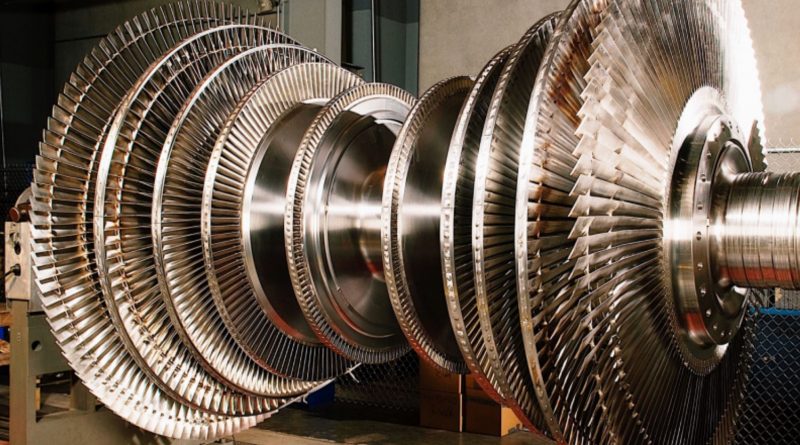

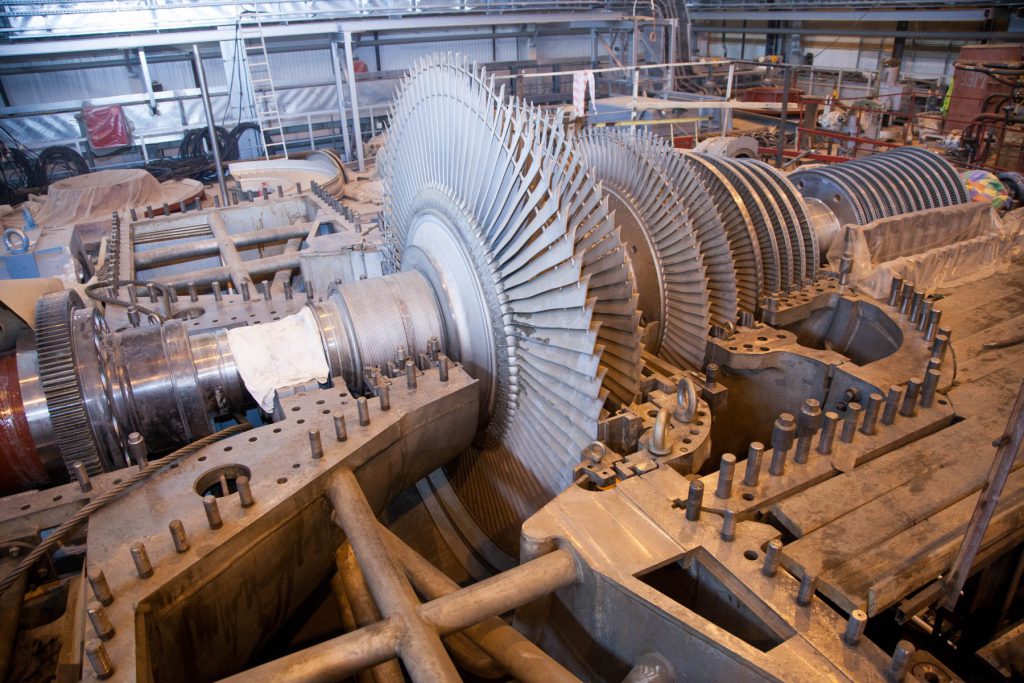

Сборка турбины на ЛМЗ

Принципиальное отличие — в количестве оборотов, которое совершает ротор за минуту. Для быстроходной турбины — это 3000 оборотов, для тихоходной — в два раза меньше, 1500. При этом быстроходная турбина так же надежна, хотя имеет большую скорость вращения роторов. На сегодняшний день быстроходные турбины, спроектированные конструкторами ЛМЗ, являются самыми мощными в мире.

Быстроходная паровая турбина 1200 МВт разработки ЛМЗ

Каждый проект, в зависимости от условий строящихся АЭС, может иметь различные конструктивные исполнения. Особенность современных быстроходных агрегатов производства ЛМЗ — применение лопаток из титанового сплава.

Особенность современных быстроходных агрегатов производства ЛМЗ — применение лопаток из титанового сплава.

Тихоходная турбина при равной мощности состоит из меньшего количества деталей. Отличаются турбины и массогабаритными характеристиками. Так, поперечные размеры быстроходной (как и высота лопаток) в 1,5-2 раза меньше, чем у тихоходной. Но так как количество цилиндров у быстроходной больше, она длиннее.

В целом быстроходная турбина на 20-30% легче тихоходной.

Наружный диаметр ротора быстроходной турбины — около 4 метров, в тихоходной он приближается к 7 метрам. Чтобы было понятнее — это примерно высота двухэтажного дома. А на электростанции турбина устанавливается на фундамент высотой 18 метров. То есть двухэтажный дом нужно поднять и поставить на шестиэтажный.

Как делают выбор в сторону тихоходной или быстроходной турбины? При том, что оба варианта могут давать аналогичную мощность, предпочтения заказчика зависят от разных причин — как технико-экономического, так и субъективного характера.

Тихоходная турбина нового поколения спроектирована и разработана сотрудниками специального конструкторского бюро «Турбина» Ленинградского Металлического завода и на сегодняшний день считается одной из самых перспективных в мире.

Проект создавался с нуля. Учитывая конструкторскую и технологическую новизну, для его осуществления потребовалось пять лет с учетом разработки технологических процессов. Для изготовления тихоходных турбин в Санкт-Петербурге построена производственная площадка ЛМЗ, оснащенная новейшим оборудованием для сборки и испытаний.

Стенд для сборки турбины

На смену традиционным, но не менее надежным станкам и оборудованию пришли самые современные производственные машины.

Все участки нового производства приспособлены для изготовления крупногабаритных деталей и узлов. Так, здесь изготавливают сварной ротор низкого давления. Раньше такая технология на ЛМЗ не применялась: сначала роторы были сборными, позднее для быстроходных турбин АЭС — цельноковаными.

Но габариты тихоходных турбин значительно превосходят таковые быстроходных, потому сделать для нее цельнокованые роторы при существующем уровне производства невозможно. Для того, чтобы сваривать детали, были закуплены и установлены вертикально-горизонтальные станки для сварки и обработки крупногабаритного оборудования. Запуск производства сварных роторов — новая для ЛМЗ технология, которая потребовала длительных лабораторных и стендовых испытаний, компьютерного моделирования, привлечения ведущих материаловедческих организаций.

Сварочный станок

Новый производственный комплекс оснащен специальными металлорежущими станками, печью для термообработки, уникальным по габаритам тяжелым токарным станком, на котором возможно разместить деталь длиной до 20 метров и шириной до 7 метров. Все это призвано обеспечить полный технологический цикл изготовления основных узлов, а также сборки тихоходной турбины.

Еще один важный объект производственной площадки — это разгонно-балансировочный стенд для динамических испытаний. После сборки каждый ротор нужно разогнать с превышением рабочей скорости, чтобы подтвердить его работоспособность в соответствии с требованиями.

После сборки каждый ротор нужно разогнать с превышением рабочей скорости, чтобы подтвердить его работоспособность в соответствии с требованиями.

Сейчас на новом производственном комплексе в Металлострое создается головной — то есть первый в партии — образец тихоходной турбины для новой АЭС. Он открывает новую страницу в истории как Ленинградского Металлического завода, так и российского энергомашиностроения. Впервые ЛМЗ изготовит две тихоходные турбины на 1500 оборотов в минуту, которые войдут в состав двух турбоустановок мощностью более 1250 МВт каждая. В комплекте с ними будут поставлены конденсаторы и турбогенераторы с оборудованием вспомогательных систем.

Успех в запуске первой турбины позволит в дальнейшем запустить проект в серийное производство. Впрочем, понятие «серии» здесь достаточно условно: это не телевизоры и даже не автомобили, которые сходят с конвейера тысячами. Каждая электростанция имеет особенности, поэтому и турбины отличаются друг от друга.

Укладка ротора на сборочный стенд

В первой отечественной тихоходной паровой турбине — 3 ротора (2 низкого давления и один совмещенный — высокого-среднего). Именно они, будучи установленными в цилиндры, являются главными «рабочими лошадками» всего узла. Такое сочетание цилиндров позволяет достичь оптимального баланса по экономичности, массе и габаритам. При этом вес турбины все же впечатляет: он составит около 4 тысяч тонн. Сравните: максимальный вес транспортного самолета «Руслан» и груза, с которым он может взлететь, — около 400 тонн, т.е. одна турбина весит как 10 таких самолетов. Или как 20 взрослых синих китов, если сравнение из мира живой природы вам больше по душе.

Изготовление и сборка одного ротора занимаю примерно полтора года. Остов сваривают из деталей непосредственно на производственной площадке, затем его механически обрабатывают под установку лопаток. Лопатки — их нужно более тысячи штук для каждого ротора — производят в комплексе турбинных лопаток, входящем в состав ЛМЗ, а установка их в специальные пазы ротора и механическая обработка проводятся в Металлострое, на новой площадке.

Кстати, рабочие лопатки, которые устанавливаются на последней ступени цилиндра низкого давления, уникальны по своим характеристикам и являются эксклюзивной разработкой ЛМЗ. В чем их уникальность? В аэродинамических и прочностных характеристиках! Да и в размерах тоже: рабочая часть лопатки — еще ее называют пером — соизмерима со средним ростом взрослого человека, а общая длина всей лопатки превышает два метра. Одна такая лопатка весит больше 100 кг. И если обычно их в ротор устанавливают вручную, то здесь сделать это без механизации, по понятным причинам, невозможно.

Когда роторы и остальные комплектующие турбины изготовлены, начинается этап сборки. За сборкой следуют испытания. Турбину проверят на соответствие требованиям конструкторской документации. При всей масштабности собираемых деталей точность здесь требуется идеальная — до сотых долей миллиметра.

Думаете, на этом все? Вовсе нет. После заводских испытаний турбину разберут на части, чтобы снова собрать уже на месте эксплуатации. Здесь без специалистов завода-производителя тоже не обойтись. Увидеть и проконтролировать процесс сборки, установки турбины и ее компонентов очень важно. Дальше — пуско-наладка, потом испытания под нагрузкой. И только после выхода на стопроцентную нагрузку турбина обеспечит мегаватты, которые от нее ждут.

Здесь без специалистов завода-производителя тоже не обойтись. Увидеть и проконтролировать процесс сборки, установки турбины и ее компонентов очень важно. Дальше — пуско-наладка, потом испытания под нагрузкой. И только после выхода на стопроцентную нагрузку турбина обеспечит мегаватты, которые от нее ждут.

В энергетике вопросы безопасности — на первом месте. Условно обеспечение надежной работы оборудования происходит на трех уровнях.

Успешный первый проект станет весомым поводом для выхода с «тихоходами» на мировой энергетический рынок и позволит одновременно, по желанию заказчика, предложить ему и быстроходные, и тихоходные турбины.

Монтаж ротора цилиндра низкого давления на штатное место в турбинном зале

Технические возможности Ленинградского Металлического завода и «Электросилы» сегодня позволяют производить все виды энергетического оборудования: турбин любой мощности как в быстроходном, так и в тихоходном варианте, генераторов, в том числе пожаробезопасных, с полностью водяным охлаждением, которые не делает больше никто в мире.

Материал подготовлен специально для АО «Силовые машины».

Автор: Мария Мокейчева

Редактор / корректор: Елена Виноградова

Координатор: Елена Рожнова

Фотографии предоставлены компанией АО «Силовые машины»

Фотограф: Слава Степанов

Дизайнер: Екатерина Елизарова

Спецпроекты «Фонтанки.ру»

Восстановление памятников архитектуры. Итоги 2020 года

Из чего построить дом мечты? Смотрим, как на Никольском заводе рождаются кирпичи

Как сохранить полтора миллиона? Рассказываем, как даже приумножить

ОСАГО онлайн. Как зарабатывать в страховом бизнесе без особых усилий?

Вызов принят. Как петербургский бизнес пережил кризисный год

Энергия труда. Почему профессия рабочего вновь стала перспективной

Просмотров: 2958

Паровые турбины

Домашняя страница

- Предложение

- Ноу-хау и инструменты

- устойчивость

- Люди

- Медиа центр

- О нас

- Печенье

- Политика конфиденциальности

Предложение

- Электростанции

- Оборудование

- Решения для энергетического перехода

- Оказание услуг

- Цифровые системы

- Ядерный

Оборудование

- Турбомашины

- Генераторы

Турбомашины

- Газовые турбины большой мощности

- Микротурбины

- Паровые турбины

- CO 2 турбины

Паровые турбины

- Разогреть

- Без повторного нагрева

- геотермальная

Сегодняшняя линейка паровых турбин Ansaldo Energia был разработан для применения в большинстве технологий производства электроэнергии, от традиционного сжигания ископаемых до возобновляемых источников энергии:

- Паровые электростанции и Комбинированные цикловые установки ;

- , а также объекты централизованного теплоснабжения, когенерации и солнечной энергетики .

Текущее производство включает:

- большой мощности для применения с промежуточным подогревом, с соблюдением самых высоких параметров пара для сверхкритических и ультрасверхкритических условий;

- компактные модули для меньших номиналов;

- одно- и двухцилиндровые модели для термоциклов без повторного нагрева; Геотермальные паровые турбины

- и имеют импульсную конструкцию.

Каждая модель паровой турбины представляет собой комбинацию предварительно спроектированных , хорошо зарекомендовавших себя модулей различных размеров, обеспечивающих широкий диапазон номинальной мощности и приложений на рынках с частотой 50 и 60 Гц. Модульная конструкция сокращает как техническую разработку, так и время производства.

Модульная конструкция сокращает как техническую разработку, так и время производства.

Все модели собираются в нашей мастерской – за исключением больших секций низкого давления, которые удобнее всего устанавливать на месте.

Прочитайте больше

Турбины без повторного нагрева — это решение, которое наилучшим образом соответствует потребностям промышленных предприятий и небольших коммунальных предприятий…

Прочитайте больше

Первые турбогенераторные установки Ansaldo Energia, работающие на геотермальном паре, были введены в эксплуатацию в Лардерелло (Италия) в 1911, питающий то, что считается.

Прочитайте больше

Может ли углекислый газ заменить пар для выработки энергии?

Поделиться на Facebook

Поделиться на Twitter

Поделиться на Reddit

Поделиться на LinkedIn

Поделиться по электронной почте

Распечатать

Многое изменилось в современной электростанции со времен Томаса Эдисона, но части, которые на самом деле превращают тепло в электроны, не изменились со времен его озарения.

Будь то сжигание угля, концентрация солнечного света или расщепление атомов, большинство тепловых электростанций используют энергию для одной и той же цели: нагрева воды в пар для привода турбины. Генерация на основе пара производит 80 процентов электроэнергии в мире.

После более чем столетия постепенных улучшений парового цикла инженеры сорвали большую часть низко висящих плодов и гонятся за уменьшающейся отдачей, тратя миллионы долларов на каждый процент повышения эффективности. Эти усовершенствования распространяются на другие этапы производства электроэнергии, позволяя электростанциям производить больше работы для данной единицы топлива.

Эти усовершенствования распространяются на другие этапы производства электроэнергии, позволяя электростанциям производить больше работы для данной единицы топлива.

Для генератора, работающего на ископаемом топливе, это означает меньший выброс углекислого газа на ту же единицу произведенной электроэнергии. Для солнечной тепловой установки это приводит к увеличению мощности при меньших эксплуатационных расходах.

В настоящее время инженеры изучают возможность замены пара сверхкритическим диоксидом углерода, метод, который может повысить тепловую эффективность до 50 процентов с использованием меньшей и более дешевой турбины.

В прошлом месяце на брифинге по бюджету и на двух разных слушаниях перед Конгрессом министр энергетики Эрнест Мониз особо упомянул инициативы Министерства энергетики по сверхкритическому углекислому газу. В бюджетном запросе департамента на 2016 год выделено 44 миллиона долларов на исследования и разработки в этом направлении, включая демонстрационную систему сверхкритической турбины мощностью 10 мегаватт.

Более простая, компактная и чистая машина

Термин «сверхкритический» описывает состояние углекислого газа выше его критической температуры и давления, 31 градус Цельсия и 73 атмосферы. В этих условиях углекислый газ имеет плотность, подобную его жидкому состоянию, и заполняет контейнеры так же, как и газ.

Производители кофе уже используют сверхкритическую двуокись углерода для извлечения кофеина из зерен. Компании, производящие материалы, также используют его для производства пластмасс и керамики.

«С термодинамической точки зрения это очень хорошая технологическая жидкость», — сказал Клаус Брун, директор по машинному оборудованию Юго-Западного научно-исследовательского института, некоммерческой исследовательской группы. «Вы получаете довольно эффективный цикл и разумную температуру обжига».

В сверхкритическом состоянии углекислый газ почти в два раза плотнее пара, что обеспечивает очень высокую удельную мощность. Сверхкритический диоксид углерода легче сжимать, чем пар, и он позволяет генератору извлекать энергию из турбины при более высоких температурах.

Конечным результатом является более простая турбина, которая может быть в 10 раз меньше своего парового эквивалента. Паровая турбина обычно имеет от 10 до 15 ступеней ротора. Эквивалент сверхкритической турбины будет иметь четыре.

«Мы изучаем вал ротора турбины с четырьмя ступенями диаметром 4 дюйма и длиной 4 фута, который может снабжать энергией 1000 домов», — сказал Ричард Деннис, менеджер по турбинным технологиям в Национальной лаборатории энергетических технологий.

Он отметил, что идея энергетического цикла сверхкритического диоксида углерода восходит к 1940-х годов, но паровые циклы уже были очень эффективными, понятными и дешевыми, что создавало трудности для нового силового блока. Кроме того, инженеры все еще искали способы улучшить производство электроэнергии на стороне сгорания, поэтому до недавнего времени потребность в улучшении на стороне генерации не стояла так остро.

Правила могут создать расширяющийся рынок

Теперь правила и проблемы с климатом вынуждают производителей электроэнергии рассматривать такие идеи, как сверхкритический углекислый газ.

«Только в закрытом непрямом цикле цифры показывают, что термодинамическая эффективность при рабочих температурах, близких к паровому циклу, вы увидите улучшение на 3–4 процентных пункта», — сказал Деннис. Дальнейшая оптимизация и более качественные материалы позволили инженерам еще больше повысить производительность.

Энергетический блок с косвенным нагревом, по существу, мог бы заменить паровой энергетический блок. Такое устройство было бы благом для атомных электростанций, концентрирующих солнечных ферм, геотермальных установок, комбинированных теплоэлектростанций и электростанций, работающих на ископаемом топливе.

Сверхкритические турбины также могут стать привлекательной модернизацией паровых систем на борту кораблей и подводных лодок, производя ту же мощность, но занимая меньше места. Поскольку они используют углекислый газ вместо воды в качестве технологической жидкости, эти турбины также будут хорошо работать в засушливых районах.

Кроме того, сверхкритическая турбина может вписаться в цикл с прямым нагревом, когда топливо, подобное природному газу, сгорает в присутствии чистого кислорода внутри турбины, создавая в качестве отходов только воду и углекислый газ.

Затем операторы могли удалить воду и изолировать избыток углекислого газа. «При скромном успехе в программе управления технологиями эти циклы могли бы конкурировать с турбинами комбинированного цикла, работающими на природном газе, а также с улавливанием и хранением углерода», — сказал Деннис. Система также может направлять отработанное тепло обратно в переднюю часть системы, что еще больше повышает общую эффективность.

Однако турбина не является единственным компонентом силового блока; система сверхкритического диоксида углерода по-прежнему нуждается в теплообменниках, системах охлаждения и трубопроводах, что увеличивает стоимость и сложность. А углекислый газ может разъедать материалы, поэтому инженерам придется перепроектировать большую часть сантехники и вспомогательного оборудования паровых систем, чтобы учесть эти проблемы.

Еще одна проблема заключается в том, что большинство систем сверхкритического диоксида углерода, продемонстрированных на сегодняшний день, были построены в киловаттном масштабе, слишком маленьком, чтобы предложить полезные уроки для полноразмерной версии.