- 4.1.2. Паровые турбины — Энергетика: история, настоящее и будущее

- Помогитие написать доклад по физике тема Паровая Турбина

- Паровая и газовая турбины: преимущества и недостатки агрегатов

- Сообщение по физике на тему:»Двигатели внутреннего сгорания. Паровая турбина» в 8 классе.

- Презентация по физике на тему «Паровые и газовые турбины»

- Конспект урока «Паровая турбина. КПД тепловых двигателей»

- Преимущества и недостатки паровых турбин

- Расход и работа паровой турбины

- Паровые турбины — обзор

- Типы паровых турбин — обзор

- Паровые турбины

- Отказ от вибрации ротора паровой турбины: причины и решения

- Конденсатор (паровая турбина) | Проектирование

- Модернизация паровой турбины: Низко висящие плоды

4.1.2. Паровые турбины — Энергетика: история, настоящее и будущее

4.1.2. Паровые турбины

Паровая турбина, как и паровая машина, относится к классу паровых двигателей, но между ними есть существенная разница.

В паровых машинах потенциальная энергия пара преобразуется сразу в механическую работу, а в паровых турбинах – вначале в кинетическую энергию движущегося с большой скоростью пара, а затем эта энергия преобразуется в механическую работу на лопатках турбины.

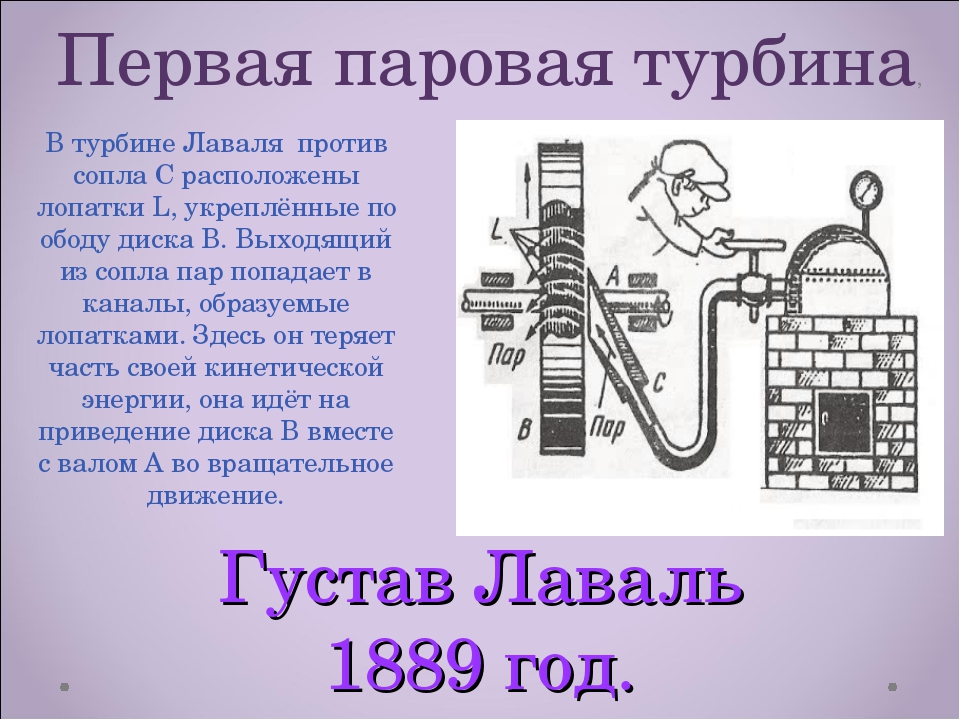

Карл Густав Патрик де Лаваль (1845–1913) – шведский инженер и изобретатель, по национальности француз – родился в Блазенбурге (Швейцария). Окончил технологический институт и университет в Упсале в 1872 году со степенью доктора философии. Работая на химическом заводе, в 1878 г. сконструировал центробежный сепаратор непрерывного действия для молока. В 1889 г. построил паровую турбину активного типа, где впервые применил гибкий вал, диск равного сопротивления и расширяющиеся сопла. К 1900 г.

Отличительная особенность расширяющегося сопла заключается в том, что давление пара на выходе из сопла может быть доведено до давления среды, в которую он выходит. Расширяющиеся сопла дают возможность использовать любые перепады давлений. Пар, вытекающий из сопла со сверхзвуковой скоростью, идет ровной струей, энергия которой может быть использована для вращения лопаток турбины.

Рис. 4.8. Турбина Лаваля: 1 – рабочий диск; 2 – лопатки; 3 – сопла

Почти через 250 лет после Джовани Бранка инженер Лаваль впервые построил активную турбину промышленного значения.

Турбина Лаваля (рис. 4.8) состояла из рабочего диска 1 небольшого диаметра с одним рядом рабочих лопаток 2, диск с рабочими лопатками размещался в кожухе, по окружности которого устанавливались расширяющиеся неподвижные сопла 3, куда подавался из котла пар. В соплах происходило преобразование кинетической энергии в потенциальную. Турбина вращалась с огромной скоростью до 30000 об/мин. Малая мощность, высокое число оборотов, довольно большой расход пара (8–9 кг/кВт) в турбинах Лаваля ограничивали их применение в промышленности. Они использовались в основном для привода маломощных агрегатов.

Для уменьшения окружной скорости рабочих лопаток турбин американский инженер Чарльз Кертис в 1896 году ввел в практику турбостроения ступени скорости. Принцип ступеней скорости состоит в том, что кинетическая энергия пара преобразуется в механическую на рабочих лопатках не одного ряда, а 2–3 рядов, между которыми стоят неподвижные лопатки для изменения направления движения пара.

Активные турбины со ступенями скорости позволяют уменьшить окружную скорость, но имеют низкий к. п.д., который с увеличением числа ступеней снижается. Поэтому диск Кертиса сохранился в современных турбинах только как первый диск турбины.

п.д., который с увеличением числа ступеней снижается. Поэтому диск Кертиса сохранился в современных турбинах только как первый диск турбины.

Одновенечные высокооборотные турбины для соединения с электрогенератором требовали дорогой зубчатой передачи, а турбины со ступенями скорости имели низкий к.п.д.

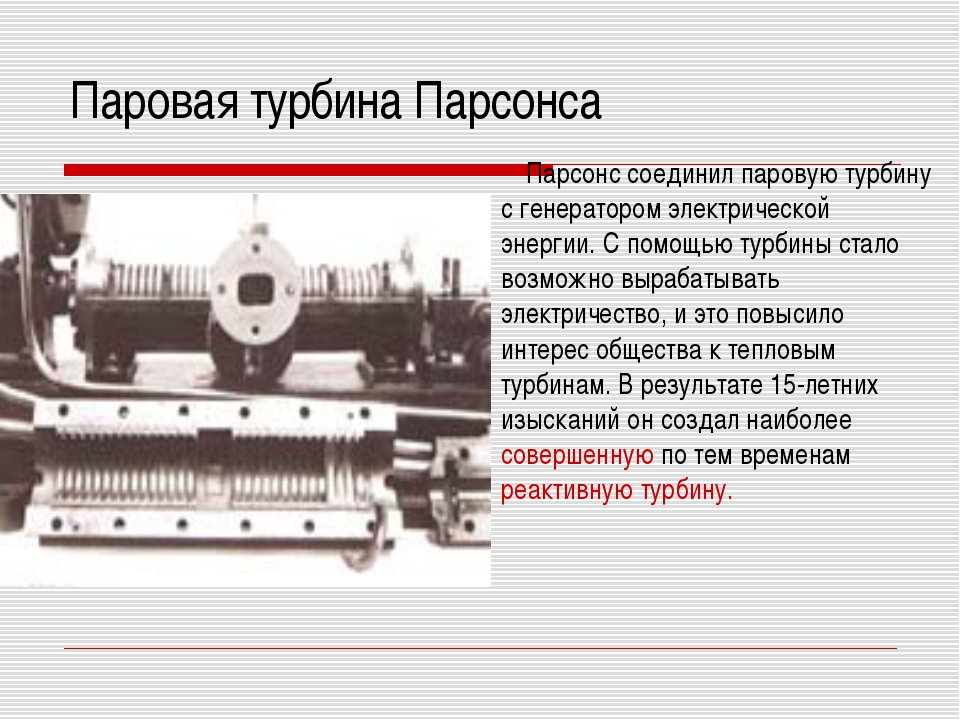

Выход из создавшегося положения был предложен еще в 1853 году Турнером, а затем английским инженером Чарльзом Парсонсом, который для уменьшения окружной скорости рабочих лопаток реактивной турбины, а, следовательно, и числа оборотов, предложил общий перепад давления пара использовать не в одной ступени, а разделить на несколько ступеней, то есть применить ступени давления. В 1884 году он получил патент на многоступенчатую реактивную турбину мощностью около 8 кВт при скорости вращения 1000 об/мин. Соединив турбину с валом электрогенератора, Парсонс получил первый турбогенератор для электростанции.

Чарлз Алджернон Парсонс (1854–1931) – английский инженер и предприниматель, член Лондонского королевского общества – родился в Лондоне. Окончил колледж СентДжона Кембриджского университета в 1876 году. С 1877 г. работал на заводе Амстронга инженером в области машиностроения. В 1884–1889 гг. стал партнёром фирмы Амстронга. В 1889 г. основал предприятие по производству паровых турбин своей системы в Хитоне.

Окончил колледж СентДжона Кембриджского университета в 1876 году. С 1877 г. работал на заводе Амстронга инженером в области машиностроения. В 1884–1889 гг. стал партнёром фирмы Амстронга. В 1889 г. основал предприятие по производству паровых турбин своей системы в Хитоне.

Для активных турбин ступени давления впервые были введены в практику французским профессором Огюстом Рато, который в 1900 году построил на французском заводе Соттэ–Гарле первую активную турбину со ступенями давления мощностью 1000 л.с. Увеличивая число ступеней давления, можно уменьшить скорость вращения ротора до необходимых оборотов при соблюдении относительно высокого к.п.д. турбины.

Швейцарский инженер Генрих Целли усовершенствовал турбину Рато, применив в 1903 году насадки (сопла) с косым срезом. За счет этого удалось увеличить скорость пара на выходе из сопла и уменьшить число ступеней давления до 5–8. Одновременно в отличие от турбин Рато, где рабочие диски имели одинаковый диаметр, в его турбине диаметры дисков увеличиваются по мере падения давления пара.

Использование реактивной силы – это второй способ превращения скорости истечения пара – кинетической энергии – в механическую работу.

Реактивное действие пара можно увидеть на примере работы шара, сконструированного выдающимся древнегреческим ученым и инженером Героном Александрийским в Египте (около I века н.э.) (рис. 4.9). Эолипил Герона состоит из полого металлического шара 3, подвижно насаженного на две опоры 2, через которые из резервуара 1 (парового котла) подается к нему пар. Шар имеет две трубочки 4 с загнутыми в противоположные стороны насадками.

Рис. 4.9. Эолипил Герона

Реактивная сила вытекающего из насадок пара возникала из-за перепада давлений пара внутри и вне трубки и приводила шар во вращение.

Реактивные турбины, введенные в практику Парсонсом, выполнялись со ступенями давления и представляли собою чередование неподвижных и подвижных лопаток. Расширение пара совершалось не только до поступления его на рабочие лопатки (как в активной турбине), но и во время прохождения между рабочими лопатками.

Реактивные турбины Парсонса начали широко применяться с 1900 года, когда в Германии на Эльберфельдской электростанции были установлены и испытаны две турбины мощностью по 1000 кВт при 1500 об/мин. Турбины работали при среднем давлении пара 1,05 МПа и температуре 200°С и показали расход пара 8–9 кг/кВт при полной нагрузке.

Таким образом, в конце XIX века были разработаны основные принципы работы и устройства активных и реактивных турбин, которые в ХХ веке стали основными тепловыми двигателями турбогенераторов электростанций.

Помогитие написать доклад по физике тема Паровая Турбина

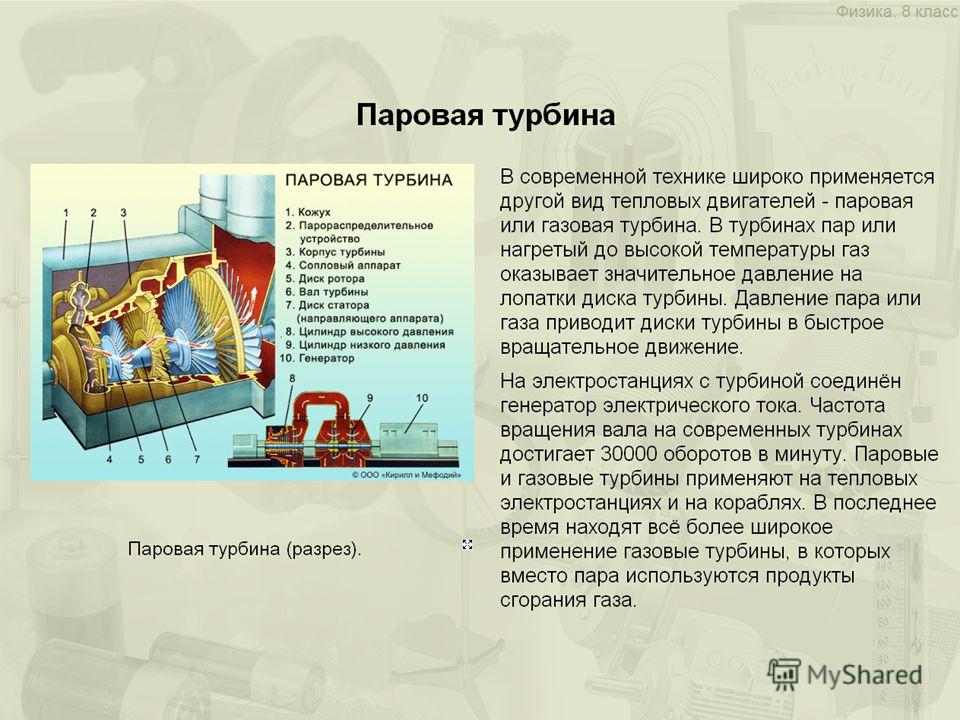

Паровые турбины работают следующим образом: пар, образующийся в паровом котле, под высоким давлением, поступает на лопатки турбины. Турбина совершает обороты и вырабатывает механическую энергию, используемую генератором. Генератор производит электричество.Электрическая мощность паровых турбин зависит от перепада давления пара на входе и выходе установки. Мощность паровых турбин единичной установки достигает 1000 МВт.

В зависимости от характера теплового процесса паровые турбины подразделяются на три группы: конденсационные, теплофикационные и турбины специального назначения. По типу ступеней турбин они классифицируются как активные и реактивные.

Конденсационные паровые турбины

Конденсационные паровые турбины служат для превращения максимально возможной части теплоты пара в механическую работу. Они работают с выпуском (выхлопом) отработавшего пара в конденсатор, в котором поддерживается вакуум (отсюда возникло наименование). Конденсационные турбины бывают стационарными и транспортными.

Стационарные турбины изготавливаются на одном валу с генераторами переменного тока. Такие агрегаты называют турбогенераторами. Тепловые электростанции, на которых установлены конденсационные турбины, называются конденсационными электрическими станциями (КЭС). Основной конечный продукт таких электростанций — электроэнергия. Лишь небольшая часть тепловой энергии используется на собственные нужды электростанции и, иногда, для снабжения теплом близлежащего населённого пункта.

Частота вращения ротора стационарного турбогенератора связана с частотой электрического тока 50 Герц. То есть на двухполюсных генераторах 3000 оборотов в минуту, на четырёхполюсных соответственно 1500 оборотов в минуту. Частота электрического тока вырабатываемой энергии является одним из главных показателей качества отпускаемой электроэнергии. Современные технологии позволяют поддерживать частоту вращения с точностью до трёх оборотов. Резкое падение электрической частоты влечёт за собой отключение от сети и аварийный останов энергоблока, в котором наблюдается подобный сбой.

В зависимости от назначения паровые турбины электростанций могут быть базовыми, несущими постоянную основную нагрузку; пиковыми, кратковременно работающими для покрытия пиков нагрузки; турбинами собственных нужд, обеспечивающими потребность электростанции в электроэнергии. От базовых требуется высокая экономичность на нагрузках, близких к полной (около 80 %), от пиковых — возможность быстрого пуска и включения в работу, от турбин собственных нужд — особая надёжность в работе. Все паровые турбины для электростанций рассчитываются на 100 тыс. ч работы (до капитального ремонта).

От базовых требуется высокая экономичность на нагрузках, близких к полной (около 80 %), от пиковых — возможность быстрого пуска и включения в работу, от турбин собственных нужд — особая надёжность в работе. Все паровые турбины для электростанций рассчитываются на 100 тыс. ч работы (до капитального ремонта).

Паровая и газовая турбины: преимущества и недостатки агрегатов

Паровые и газовые турбины используются для приведения в движение генератора, вырабатывающего электрическую энергию. Они отличаются по виду используемого на входе вещества. Объединение преимуществ двух типов агрегатов образует парогазовую установку, позволяющую значительно повысить коэффициент полезного действия.

Назначение энергетических турбин

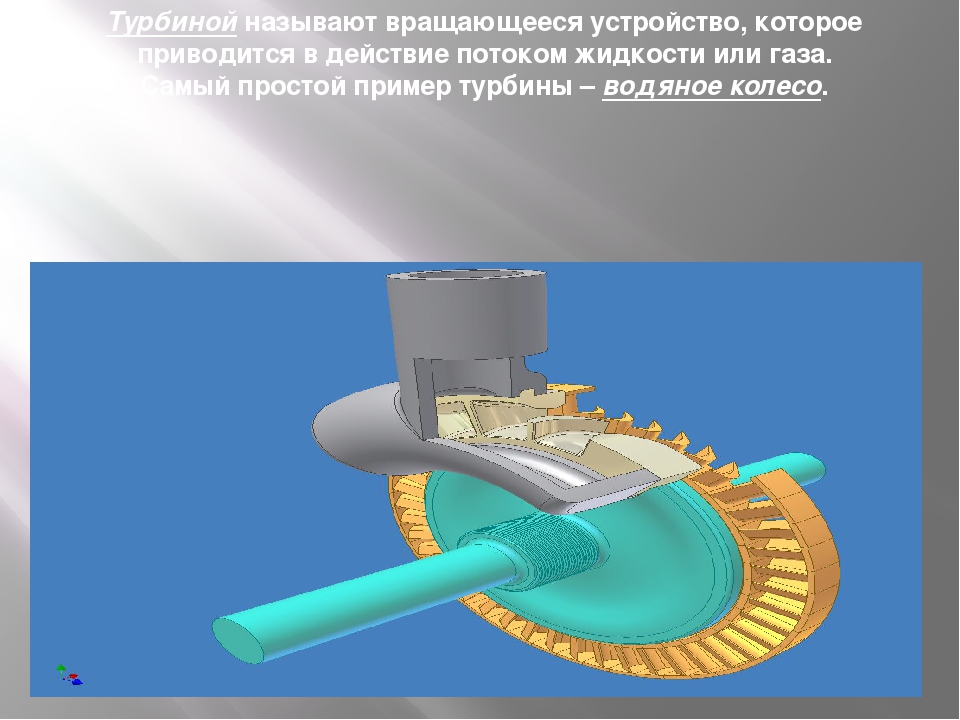

Энергетическая турбина является приводным механизмом станций по выработке тепла и электроэнергии. Она представляет собой вращающийся вал с лепестками, на которые подается рабочее тело. Вследствие попадания на лопатки вещества под давлением начинает функционировать генератор, соединенный с валом и вырабатывающий энергию.

Турбины делятся на два вида в зависимости от рабочего тела: паровые и газовые.

Отличий в конструкции этих устройств немного. Входящее вещество обеих турбин проходит через камеру сгорания, после чего продукты горения под давлением подаются на лопатки и приводят вал в движение.

Паровая турбина: преимущества и недостатки

В паровой турбине движение вала обеспечивается горячим паром. На входе в систему используется вода.

Преимущества:

- Длительный срок службы – около 20 лет

- Широкий выбор топлива

- Высокий КПД

- Широкий диапазон мощностей

- Отсутствие необходимости подготовки топлива

Рис.1. Паровая турбина

Среди недостатков выделяют долгий запуск агрегата, который может длиться сутками, сложный процесс обслуживания и большое количество вредных выбросов при работе.

Газовая турбина: преимущества и недостатки

Особенностью газовой турбины является отсутствие изменения агрегатного состояния рабочего тела. Благодаря этому достигается гораздо большая рабочая температура и повышение КПД.

Преимущества газовой турбины:

- Уменьшенные габариты при одинаковой мощности с паровыми

- Быстрый запуск

- Высокая маневренность

- Широкий спектр используемого топлива

- Потребность в охлаждающей жидкости снижена в 5 раз

- Низкие расходы на техобслуживание, небольшой расход смазочных материалов

- Малое количество сопряженных деталей, снижение потерь на трение

- Постоянство электрической частоты

- Снижение уровня шума и вибрации при работе, а также вредных выбросов

Рис.

2. Газовая турбина

Функционирование газовой турбины связано с рядом недостатков. Среди них усиленный износ в моменты пуска-останова агрегата, высокая стоимость и сложность производства, большое количество потребляемой энергии, низкий КПД при слабой загрузке, необходимость подготовки и очистки топлива.

2. Газовая турбина

Функционирование газовой турбины связано с рядом недостатков. Среди них усиленный износ в моменты пуска-останова агрегата, высокая стоимость и сложность производства, большое количество потребляемой энергии, низкий КПД при слабой загрузке, необходимость подготовки и очистки топлива.Обслуживание паровой и газовой турбины

Высокие температуры и нагрузки оказывают значительное влияние на срок службы механизмов турбин. Для обеспечения нормального функционирования детали производятся из жаростойких материалов с повышенной удельной прочностью.

Однако этого бывает мало и детали нуждаются в дополнительной защите, особенно в моменты запуска и остановки агрегатов.

Для этого на этапе производства элементов турбоустановок на наиболее подверженные износу части наносят антифрикционные твердосмазочные покрытия.

Рис. 3. Лопатки турбин до и после нанесения защитного покрытия на хвостовики

Хвостовики лопаток турбин обрабатываются составом MODENGY 1001, подшипники скольжения — MODENGY 1001 и MODENGY 1002, прессовые посадки — MODENGY 1005, ходовые винты — MODENGY 1001, конденсатоотводчики — MODENGY 1001, крепежные изделия — MODENGY 1014.

Парогазовая турбина

В структуре мировой энергетики усиливается удельный вес газовых турбин и парогазовых установок. Последние представляют собой агрегаты с двумя двигателями: паросиловым и газотурбинным.

На входе имеется газ, который расширяется и подается на лопатки газовой турбины. Генератор, прикрепленный к ее валу, начинает вырабатывать электрический ток.

Неиспользованный для этого процесса горячий воздух попадает в котел-утилизатор паросиловой установки, нагревая воду до образования пара.

Горячий пар подается на вторую турбину – паровую. Она приводит в действие второй электрогенератор.

Преимущества парогазовых установок:

- Повышение КПД до 60 процентов

- Низкая стоимость единицы получаемой энергии

- Короткие сроки монтажа (до года)

- Повышение экологичности и компактности по сравнению с паровыми турбинами

- Возможность перестройки с паросиловой установки

Рис.

4. Парогазовая установка

Применение парогазовой установки не решает всех проблем газовых и паровых турбин. Среди недостатков этого устройства можно выделить сезонные ограничения мощности, небольшой выбор топлива и необходимость его предварительной очистки.

4. Парогазовая установка

Применение парогазовой установки не решает всех проблем газовых и паровых турбин. Среди недостатков этого устройства можно выделить сезонные ограничения мощности, небольшой выбор топлива и необходимость его предварительной очистки.Сообщение по физике на тему:»Двигатели внутреннего сгорания. Паровая турбина» в 8 классе.

МКОУ» Ростошинская СОШ»

СООБЩЕНИЕ

по физике

ТЕМА:

«История изобретения паровых машин».

Подготовила: ученица 8 класса Щурова Ольга Евгеньевна.

Учитель: Стебунова О.А.

История изобретения паровых машин.

Паровая машина — двигатель внешнего сгорания, который преобразовывает энергию пара в механическую работу.

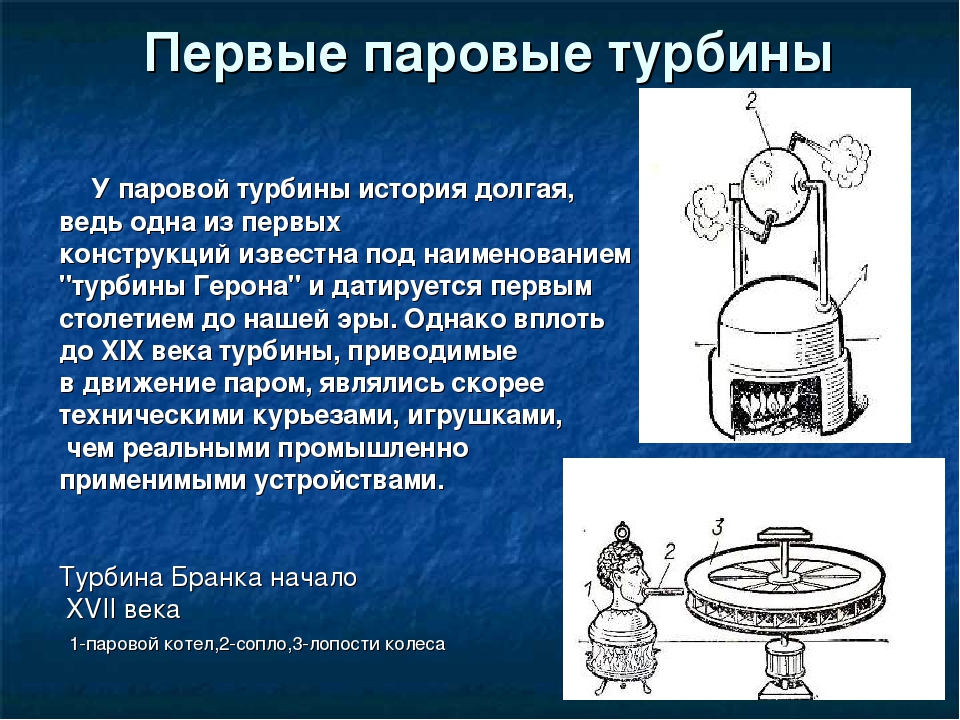

История изобретения паровых машин начинает свой отсчет еще с первого столетия нашей эры. Нам становится известно устройство, описанное Героном Александрийским, и приводимое в действие паром. Пар, выходящий из сопл по касательной, закреплённых на шаре, заставлял двигатель вращаться. Настоящая же паровая турбина была изобретена в средневековом Египте гораздо позднее. Ее изобретателем является арабский философ, астроном и инженер 16 века Таги-аль-Диноме. Вертел с лопастями начинал вращаться благодаря потокам пара, направленным на него. В 1629 г. подобное решение было предложено итальянским инженером Джованни Бранка. Главным минусом этих изобретений было то, что потоки пара были рассеивающимися, а это безусловно приводит к большим потерям энергии.

Нам становится известно устройство, описанное Героном Александрийским, и приводимое в действие паром. Пар, выходящий из сопл по касательной, закреплённых на шаре, заставлял двигатель вращаться. Настоящая же паровая турбина была изобретена в средневековом Египте гораздо позднее. Ее изобретателем является арабский философ, астроном и инженер 16 века Таги-аль-Диноме. Вертел с лопастями начинал вращаться благодаря потокам пара, направленным на него. В 1629 г. подобное решение было предложено итальянским инженером Джованни Бранка. Главным минусом этих изобретений было то, что потоки пара были рассеивающимися, а это безусловно приводит к большим потерям энергии.

Дальнейшее развитие паровых машин, не могло происходить без подобающих условий. Необходимо было и экономическое благополучие и необходимость данных изобретений. Естественно этих условий не было и не могло быть до 16 века, в виду столь низкого уровня развития. В конце 17 века была создана пара экземпляров сих изобретений, но серьезно воспринята не была. Создателем первой является испанец Аянс де Бомонт. Эдвард Сомерсет — ученый из Англии в 1663 году опубликовал проект и установил приводимое в движение паром устройство для подъёма воды на стену Большой башни в замке Реглан. Но поскольку все новое трудно воспринимается человеком, то финансировать данный проект никто не решился. Создателем парового котла считается француз Дени Папен. В ходе проведения опытов по вытеснению воздуха из цилиндра, посредством взрыва пороха, он выяснил, что полный вакуум можно получить только с помощью кипящей воды. А чтобы цикл был автоматический, необходимо чтобы пар производился отдельно в котле. Папену приписывают изобретение лодки, которое приводилось в движение посредством реактивной силы в комбинации концепций Таги-аль-Дина и Севери; также его изобретением считается предохранительный клапан.

Создателем первой является испанец Аянс де Бомонт. Эдвард Сомерсет — ученый из Англии в 1663 году опубликовал проект и установил приводимое в движение паром устройство для подъёма воды на стену Большой башни в замке Реглан. Но поскольку все новое трудно воспринимается человеком, то финансировать данный проект никто не решился. Создателем парового котла считается француз Дени Папен. В ходе проведения опытов по вытеснению воздуха из цилиндра, посредством взрыва пороха, он выяснил, что полный вакуум можно получить только с помощью кипящей воды. А чтобы цикл был автоматический, необходимо чтобы пар производился отдельно в котле. Папену приписывают изобретение лодки, которое приводилось в движение посредством реактивной силы в комбинации концепций Таги-аль-Дина и Севери; также его изобретением считается предохранительный клапан.

Все описанные устройства не были использованы и признаны практичными. Даже «пожарная установка», которую в 1698 году сконструировал Томас Севери, прослужила не долго. Из-за высокого давления создаваемого паром в емкостях с жидкостями, они часто взрывались. Поэтому его изобретение посчитали небезопасным. В свете всех этих неудач история изобретения паровых машин могла бы прерваться, но нет.

Из-за высокого давления создаваемого паром в емкостях с жидкостями, они часто взрывались. Поэтому его изобретение посчитали небезопасным. В свете всех этих неудач история изобретения паровых машин могла бы прерваться, но нет.

Презентация по физике на тему «Паровые и газовые турбины»

ПАРОВЫЕ И ГАЗОВЫЕ ТУРБИНЫ

- 1. Паровая турбина

- 1.1 История изобретения

- 1.2 Принцип действия

- 1.3 Применение

- 2. Газовая турбина

- 2.1 История изобретения

- 2.2 Принцип действия

- 2.3 Применение

- 3. КПД паровых и газовых турбин

- 4. Заключение

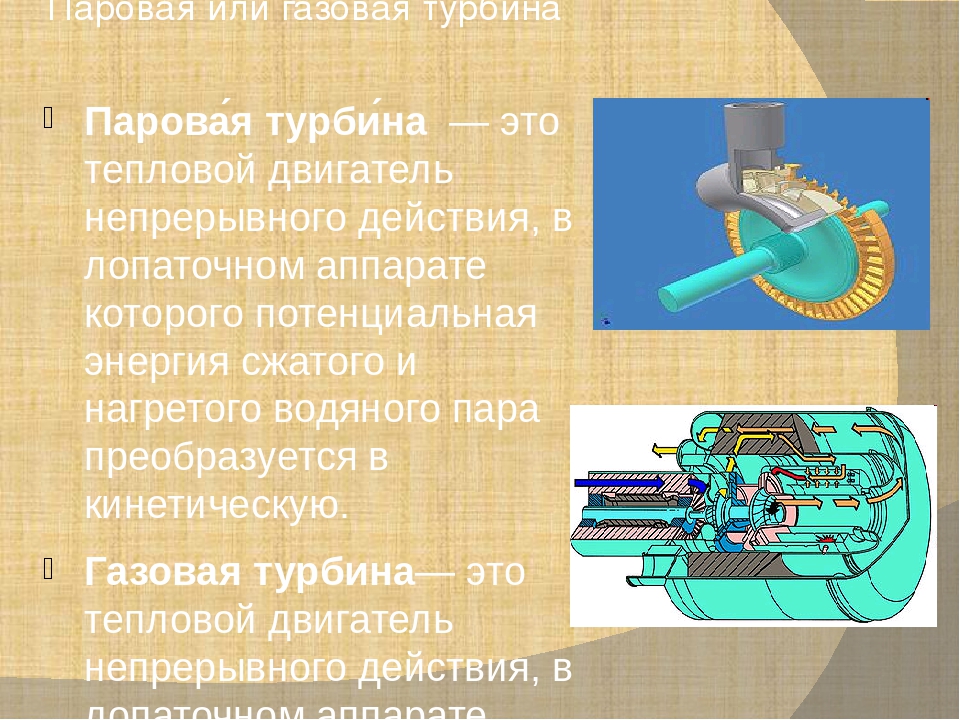

ПАРОВАЯ ТУРБИНА

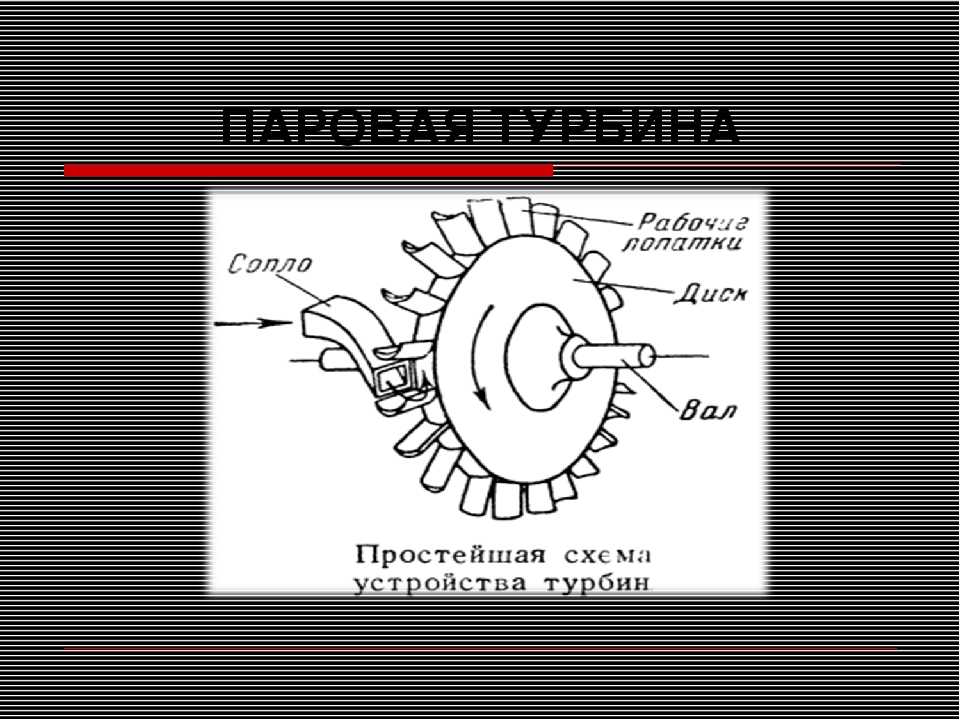

сопло

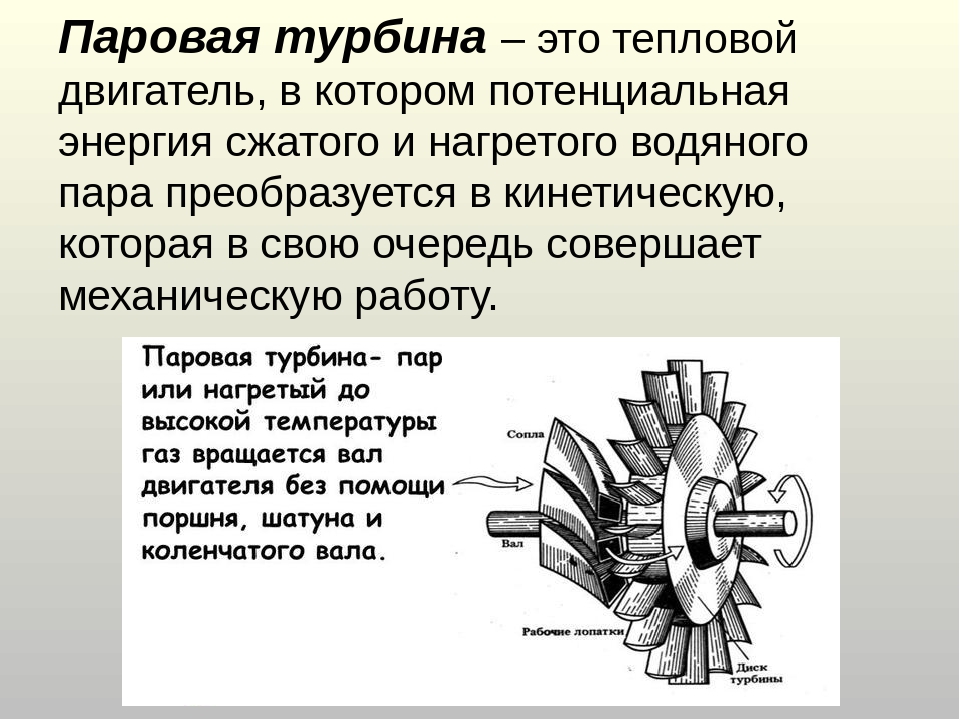

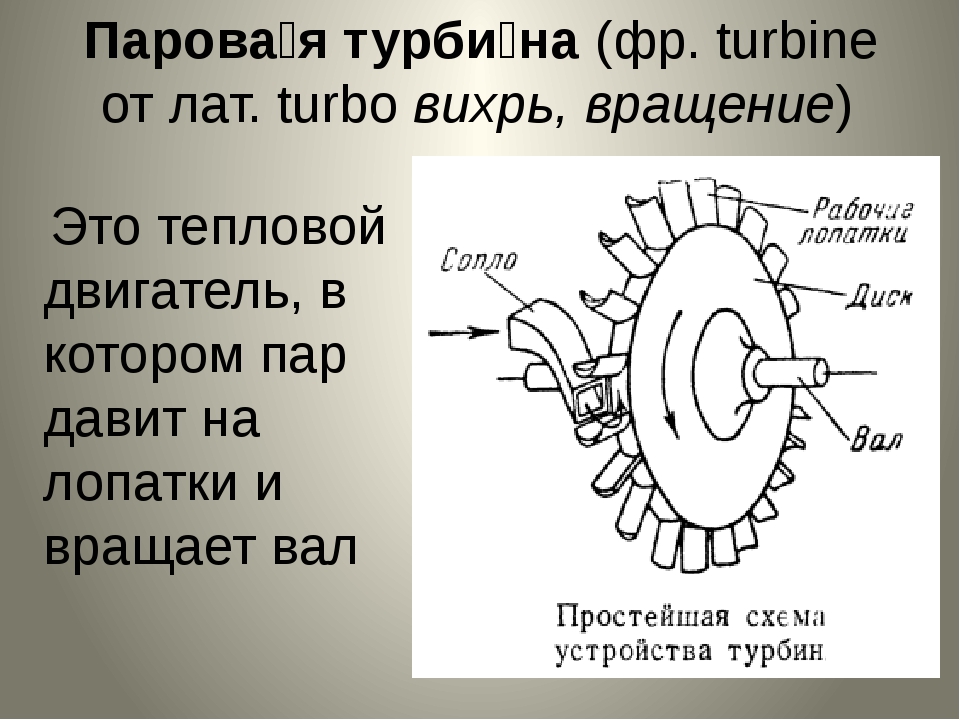

Парова́я турби́на (фр. turbine от лат. turbo вихрь, вращение ) — это тепловой двигатель непрерывного действия, в лопаточном аппарате которого потенциальная энергия сжатого и нагретого водяного пара преобразуется в кинетическую, которая в свою очередь совершает механическую работу на валу.

Поток водяного пара поступает через направляющие аппараты на криволинейные лопатки, закрепленные по окружности ротора, и, воздействуя на них, приводит ротор во вращение.

вал

диск

лопатки

ИЗ ИСТОРИИ

Разработки Густава де Лаваля

Турбина Лаваля представляла собой легкое колесо, на лопатки которого через несколько поставленных под острым углом сопел наводился пар. В 1889 году он значительно усовершенствовал свое изобретение, дополнив сопла коническими расширителями. Это значительно повысило КПД турбины и превратило ее в универсальный двигатель.

ПРИНЦИП ДЕЙСТВИЯ

В соплах потенциальная энергия пара преобразуется в кинетическую; в лопаточном канале под воздействием струи пара возникает центробежная сила, воздействующая на лопатки и вызывающая вращение ротора турбины. При соединении вала с генератором тока механическая энергия преобразуется в электрическую.

ПРИМЕНЕНИЕ

Применяется в качестве привода электрического генератора на тепловых, атомных и гидроэлектростанциях, в качестве двигателей на морском, наземном и воздушном транспорте, как составная часть гидродинамической передачи.

ГАЗОВАЯ ТУРБИНА

Газовая турбина (фр. turbine от лат. turbo вихрь, вращение) — это двигатель непрерывного действия, в лопаточном аппарате которого энергия сжатого и нагретого газа преобразуется в механическую работу на валу. Основными элементами конструкции являются ротор и статор, именуемый сопловым аппаратом.

ИЗ ИСТОРИИ

Норвежец Еджидиус Эллинг построил первую газовую турбину, которая могла выдать больше энергии, чем необходимо для ее работы, что рассматривалось как значительное достижение по тем временам, когда знания о термодинамике были ограничены. Однако только в конце XIX века, когда термодинамика, машиностроение и металлургия достигли достаточного уровня, Густаф Лаваль (Швеция) и Чарлз Парсонс (Великобритания) независимо друг от друга создали пригодные для промышленности газовые турбины.

ПРИНЦИП ДЕЙСТВИЯ

Газ под высоким давлением поступает через сопловой аппарат турбины в область низкого давления, при этом расширяясь и ускоряясь. Далее, поток газа попадает на рабочие лопатки турбины, отдавая им часть своей кинетической энергии и сообщая лопаткам крутящий момент. Рабочие лопатки передают крутящий момент через диски турбины на вал.

ПРИМЕНЕНИЕ

Газовые турбины используются в кораблях, локомотивах и танках. Множество экспериментов проводилось с автомобилями, оснащенными газовыми турбинами. Но чаще всего газовая турбина используется как привод генераторов. Применяются также в составе газотурбинных двигателей, стационарных газотурбинных установок (ГТУ) и парогазовых установок (ПГУ).

КПД ПАРОВЫХ И ГАЗОВЫХ ТУРБИН

КПД паровой или газовой турбины 20–40%. Для повышения КПД на многих электростанциях тепло, отбираемое от паровой турбины, используется для нагревания воды. Горячая вода поступает в систему бытового и промышленного теплоснабжения.

Горячая вода поступает в систему бытового и промышленного теплоснабжения.

ЗАКЛЮЧЕНИЕ

Поиски оптимального варианта привели к созданию комбинированных активных турбин со ступенями скорости. На ступенях происходит понижение температуры, поэтому лопатки ступеней можно делать из более дешевого материала, что дает экономический выигрыш. Паровые и газовые турбины очень актуальны в наше время и способствуют жизнедеятельности человека. Однако они оказывают вредное влияние на экологию и здоровье людей.

Спасибо за внимание!!!

Конспект урока «Паровая турбина. КПД тепловых двигателей»

План — конспект урока

Паровая турбина. КПД тепловых двигателей

- Организационный момент

Здравствуйте. Садитесь. Проверьте вашу готовность к уроку. Сконцентрируйтесь. Начнем наш очередной урок. Мы заканчиваем изучение темы «Тепловые явления», но вначале давайте вспомним, о чем шла речь на предыдущих уроках.

- Проверка знаний учащихся. Фронтальный опрос:

- Какие двигатели называют тепловыми?

- Какие виды тепловых двигателей вам известны?

- Какие переходы и превращения энергии происходят в них?

- Какой двигатель называют двигателем внутреннего сгорания? (на модели)

- Назовите основные узлы простейшего двигателя внутреннего сгорания.

- Вспомним принцип работы ДВС. Заполните таблицу. Проверяем ваши ответы, отмечаем правильные + и неправильные — .

- Актуализация опорных знаний.

Я неоднократно говорила вам о том, что все физические явления, законы в конечном

итоге находят применение в повседневной жизни человека.

Жизнь людей невозможна без использования различных видов энергии. Источниками

энергии являются различные виды топлива, а также энергия ветра, солнечная энергия,

энергия приливов и отливов.

- 4.

Угадайте, о чем идет речь?

Угадайте, о чем идет речь?

Был водой, теперь летаю.

С виду я туман напоминаю.

Ответ: Пар

Что видно, если ничего не видно?

Ответ: Пар

О чем же сегодня на уроке мы будем говорить?

Тема и Цели урока: Мы познакомимся еще с одним видом тепловых двигателей – паровой турбиной, а кроме этого выясним такой вопрос, что происходит с внутренней энергией в результате ее преобразования в механическую.

Итак, тема нашего урока «Паровая турбина. КПД теплового двигателя». Запишите,

пожалуйста, в ваших рабочих тетрадях число и тему урока.

Изучение нового материала.

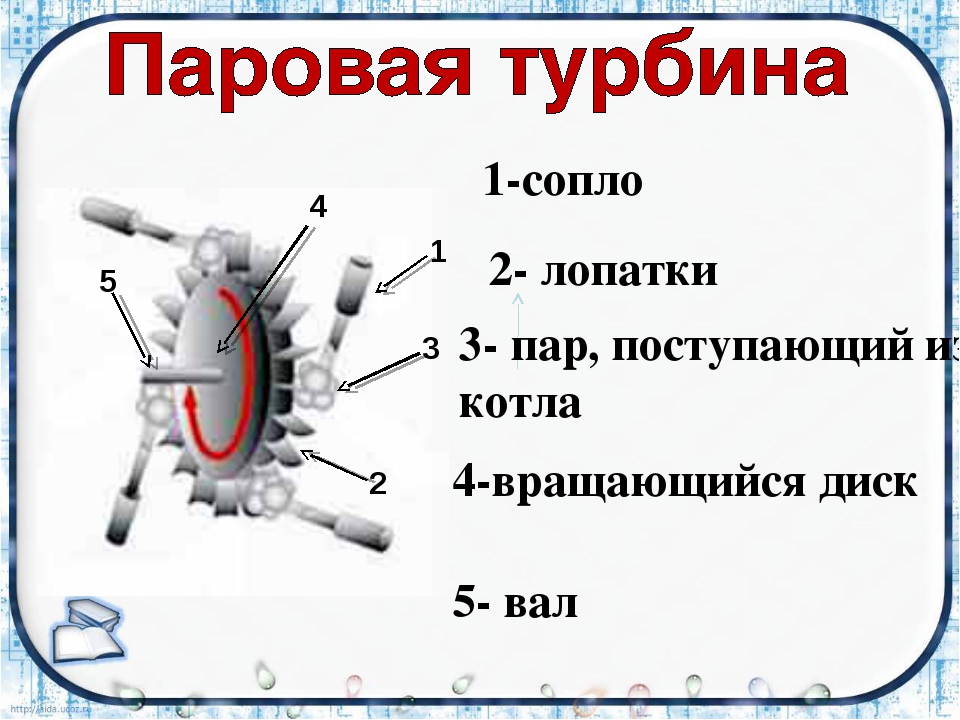

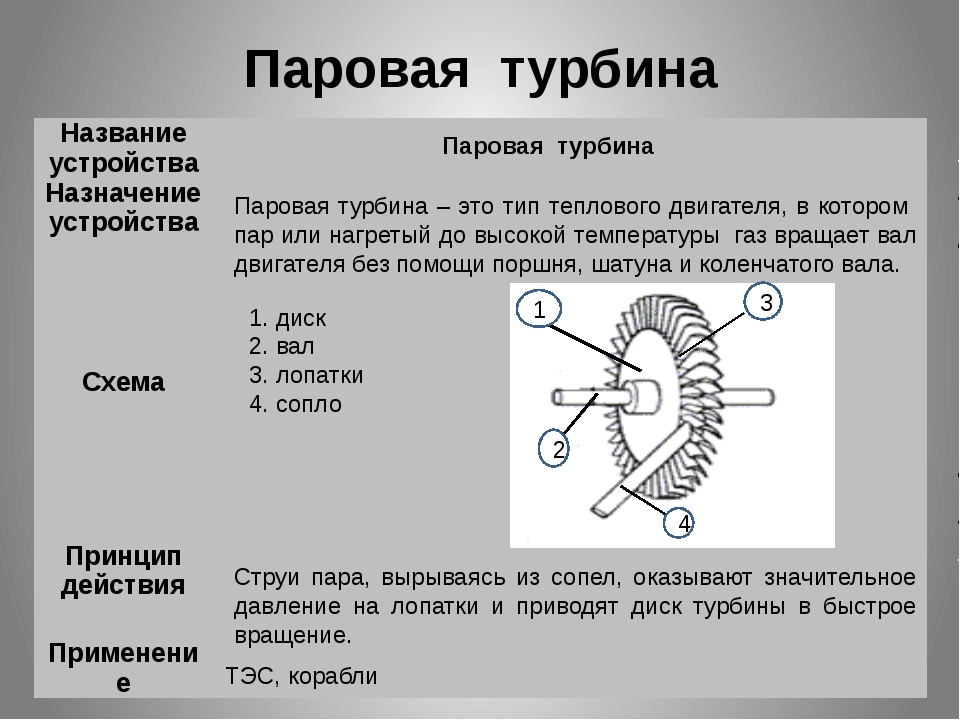

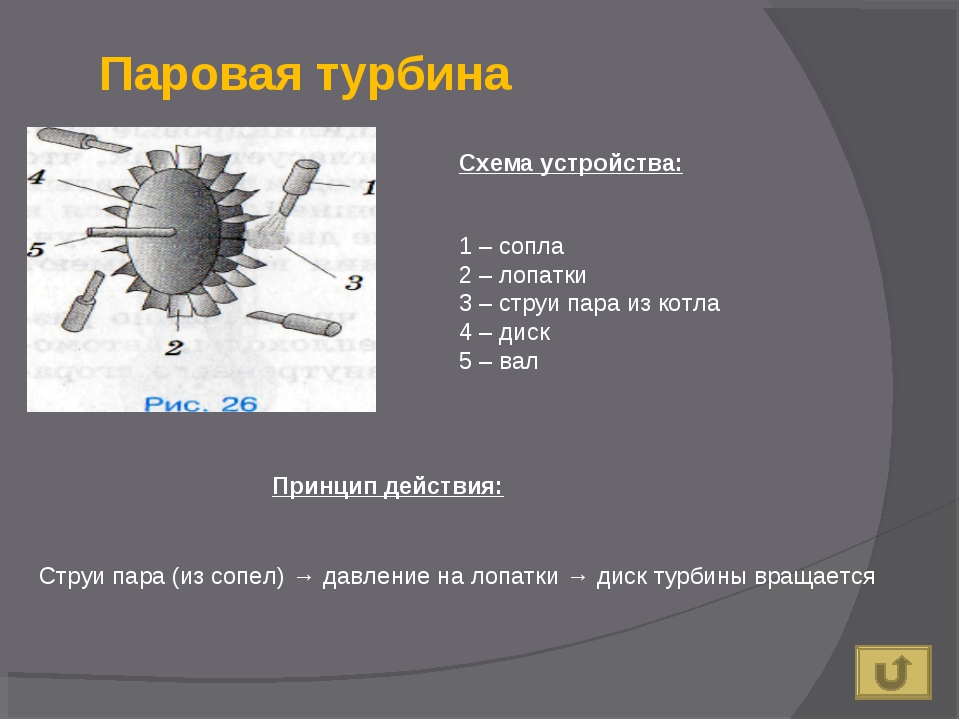

В современной технике кроме двигателя внутреннего сгорания широко применяют

другой тип теплового двигателя. В нем пар или нагретый до высокой температуры газ

вращает вал двигателя без помощи поршня, шатуна и коленчатого вала. Такие двигатели

называют турбинами. Схема устройства простейшей паровой турбины приведена на рисунке. На вал 5 насажен диск 4, по ободу которого закреплены лопатки 2. Около лопаток расположены трубы – сопла 1, в которые поступает пар 3 из котла. Струи пара, вырывающиеся из сопел, оказывают значительное давление на лопатки и приводят диск турбины в быстрое вращательное движение.

Схема устройства простейшей паровой турбины приведена на рисунке. На вал 5 насажен диск 4, по ободу которого закреплены лопатки 2. Около лопаток расположены трубы – сопла 1, в которые поступает пар 3 из котла. Струи пара, вырывающиеся из сопел, оказывают значительное давление на лопатки и приводят диск турбины в быстрое вращательное движение.

История изобретения паровой турбины насчитывает не одну сотню лет. Сообщение Шаухиной О.

Физкультминутка.

Модель турбины Герона сейчас может придумать каждый из вас. Вот один из примеров. Объясните опыт. (Опыт)

В современных турбинах применяют не один, а несколько дисков, насаженных на

общий вал. На электростанциях с турбиной соединен генератор электрического тока. Частота вращения вала турбин достигает 30 000 оборотов в минуту, что является очень удобным для приведения в движение генераторов электрического тока. (Слайды 9,10)

Любой тепловой двигатель превращает в механическую энергию только незначительную часть энергии, которая выделяется топливом. Большая часть энергии топлива не используется полезно, а теряется в окружающем пространстве.

Большая часть энергии топлива не используется полезно, а теряется в окружающем пространстве.

При использовании тепловых машин остро встает вопрос загрязнения окружающей

среды.

При сжигании топлива в атмосферу попадает очень много вредных выбросов. К ним

можно отнести углекислый газ СО2, угарный газ СО, различные виды сернистых

соединений, а также соединения тяжелых металлов. Поэтому очень большое внимание следует уделять развитию методов защиты

окружающей среды от этих продуктов сгорания и созданию новых альтернативных

источников энергии.

Тепловой двигатель состоит из нагревателя, рабочего тела и холодильника. Газ или пар, который является рабочим телом, получает от нагревателя некоторое количество теплоты. Рабочее тело, нагреваясь, расширяется и совершает работу за счёт своей внутренней энергии. Часть энергии передаётся атмосфере — холодильнику — вместе с отработанным паром или выхлопными газами.

Очень важно знать, какую часть энергии, выделяемой топливом, тепловой двигатель

превращает в полезную работу. Чем больше эта часть энергии, тем двигатель экономичнее.

Для характеристики экономичности различных двигателей введено понятие

коэффициента полезного действия двигателя – КПД. (Слайд 13)

- Закрепление материала. Решим задачи на определение КПД тепловых двигателей.

- Тепловая машина, получив 4000 Дж тепла, совершила работу в 1 кДж. Определите

КПД машины. (Ответ: КПД = 25%)

- КПД машины 40%. Определите работу, которую совершила машина, если она

получила 6 кДж тепла. (Ответ: А = 2400 Дж)

- Выполняя домашнее задание, ученик записал: «К машинам с тепловым двигателем

относятся: реактивный самолет, паровая турбина, мопед». Дополните эту запись

другими примерами.

- Рефлексия.

Подведение итогов урока. Выставление оценок.

Выставление оценок.

Домашнее задание. п.23-24, итоги гл. 1

Спасибо за урок!

Преимущества и недостатки паровых турбин

Преимущества наших паровых турбин

Ознакомьтесь с преимуществами паровых турбин производства G-Team. К их достоинствам относятся быстрая окупаемость инвестиций и высокая эффективность, так как в турбинах используется избыточное тепло, которое обычно бессмысленно теряется.

Зарабатывайте деньги там, где другие теряют. Создайте новый источник энергии из избыточного пара.

Предложение комплексного решения уменьшает Ваши затраты на установку. Наши турбины просты в эксплуатации и высокоавтоматизированы.

- Минимальные установочные размеры

- Высокая тепловая эффективность в диапазоне 85-93,5 %

- Минимальный срок службы 25 лет

Быстрая окупаемость

Период окупаемости, как правило, до 2 лет

Срок окупаемости зависит от мощности паровой турбины, ее расположения в системе и других личных предпочтений, которые могут у Вас возникнуть. Однако, мы всегда можем гарантировать Вам хорошее соотношение цены и выгоды

Эффективность

Возможность использования даже самых малых источников пара

Малые паровые турбины используют энергию избыточного пара, которая в противном случае теряется, таким образом, зарабатывая деньги с помощью производства электроэнергии.

Низкая стоимость установки

По сравнению с нормальными ЕРС единицами, стоимость нашей поставки значительно ниже.

Благодаря комплексному решению, нет лишних затрат на строительство для добавления дополнительных устройств. Затраты могут быть дополнительно снижены, в зависимости от простоты установки, которая отражает ваши индивидуальные потребности.

Затраты могут быть дополнительно снижены, в зависимости от простоты установки, которая отражает ваши индивидуальные потребности.

Простота

Наши турбины легко настроить и просто использовать.

- простое конструктивное решение

- комплектная поставка с фундаментальной рамой и маслом

- нет необходимости в дополнительных поставщиках второстепенных услуг

- нет необходимости в установке дополнительных устройств для обработки пара

- незначительные ремонтные работы достаточно просты, чтобы Ваш технический отдел мог сам справиться с ними

Высокая автоматизация

Благодаря высокой автоматизации, эксплуатация и техническое обслуживание паровой турбины весьма просты.

Расход и работа паровой турбины

Паровые турбины — одна из старейших и наиболее универсальных технологий первичных двигателей, остающихся в общем использовании. Они приводят в движение бесчисленное количество машин и производят электроэнергию на многих заводах по всему миру. Паровые турбины использовались более 120 лет, когда они заменили поршневые паровые двигатели из-за их более высокой эффективности и более низкой стоимости. Мощность паровой турбины может варьироваться от 20 киловатт до нескольких сотен мегаватт (МВт) для больших водителей.

Паровые турбины использовались более 120 лет, когда они заменили поршневые паровые двигатели из-за их более высокой эффективности и более низкой стоимости. Мощность паровой турбины может варьироваться от 20 киловатт до нескольких сотен мегаватт (МВт) для больших водителей.

Паровая турбина используется для выработки максимального количества механической энергии с использованием минимального количества пара в компактном приводе, обычно в конфигурации с прямым приводом. Возможности изменения или регулировки скорости также важны для паровых турбин. В настоящее время паровые турбины широко используются в различных приводах для механических приводов и энергоблоков и производят почти 1 миллион (МВт) мощности по всему миру.

Ротор паровой турбины — это вращающийся элемент, к которому прикреплены колеса и лопасти.Лезвие — это компонент, который извлекает энергию из пара.

Конструкции и типы паровых турбин

Доступны два основных типа конструкций паровых турбин. Один из них — это импульсная конструкция, в которой ротор вращается в результате воздействия пара на лопасти. Другой является реактивной конструкцией, и он работает по принципу, согласно которому ротор получает вращающую силу от пара, покидающего лопасти.

Один из них — это импульсная конструкция, в которой ротор вращается в результате воздействия пара на лопасти. Другой является реактивной конструкцией, и он работает по принципу, согласно которому ротор получает вращающую силу от пара, покидающего лопасти.

Пар обычно входит в один конец, движется в одном направлении к другому концу секции и выходит из обсадной колонны для повторного нагрева или передачи в следующую секцию.Однако в двухпоточной паровой турбине пар входит в середину и течет в обоих направлениях к концам секции. Двухпоточные устройства были популярны много лет назад. За исключением особых обстоятельств, они не рекомендуются для современных приложений.

Конденсатор

Основным типом паровой турбины является конденсационная паровая турбина, которая использовалась для больших приводов с превышением определенного предела номинальной мощности (скажем, как очень грубое указание, выше 8 МВт).Эти паровые турбины выпускаются непосредственно в один или несколько конденсаторов, которые поддерживают условия вакуума на выходе из паровой турбины. Массив трубок с охлаждающей водой конденсирует пар в воду (жидкость) в конденсаторе.

Массив трубок с охлаждающей водой конденсирует пар в воду (жидкость) в конденсаторе.

Вакуум в конденсаторе возникает, когда охлаждающая вода из окружающей среды конденсирует пар (выхлоп турбины) в конденсаторе. Поскольку известно, что небольшое количество воздуха просачивается в систему, когда давление ниже атмосферного, для удаления неконденсируемых газов из конденсатора обычно используется относительно небольшой компрессор.Неконденсирующиеся газы могут включать воздух, небольшое количество побочного продукта коррозии, вызванной реакцией вода-железо, и водород.

Процессы конденсационной паровой турбины производят максимальную механическую мощность и эффективность от подачи пара. Однако выходная мощность конденсационных паровых турбин чувствительна к температуре окружающей среды. Конденсационные паровые турбины дорогие, большие, сложные и менее пригодны для применения с механическим приводом. Паровые турбины, особенно для машин малого и среднего размера, пропускают пар вокруг рядов лопаток и через торцевые уплотнения. Когда конец находится под низким давлением, как в случае с конденсационными паровыми турбинами, воздух может просочиться в систему. Утечки вызывают меньшую мощность, чем ожидалось.

Когда конец находится под низким давлением, как в случае с конденсационными паровыми турбинами, воздух может просочиться в систему. Утечки вызывают меньшую мощность, чем ожидалось.

Противодавление

Другой тип паровой турбины — это паровая турбина с противодавлением, которая является наиболее подходящим оборудованием для приложений с механическим приводом, таких как приводы компрессоров или насосов. Термин противодавление относится к паровым турбинам, которые выпускают пар с давлением выше атмосферного.Давление нагнетания обычно определяется конкретным применением пара в установке. Более низкие давления часто используются в малых и больших приложениях низкого давления (НД), таких как системы отопления, а более высокие давления часто используются при подаче пара в промышленные процессы.

Промышленные процессы часто включают дальнейшее расширение для других меньших механических приводов с использованием небольших паровых турбин для приведения в действие вращающегося оборудования (например, насосов смазочного масла), которое непрерывно работает в течение длительных периодов времени. Значительная способность к выработке механической энергии приносится в жертву, когда пар используется при значительном давлении, а не расширяется до вакуума в конденсаторе. Выпуск пара в парораспределительную систему при избыточном давлении 10 бар (изб.) Может принести в жертву примерно половину мощности, которая могла бы быть произведена при условиях пара на входе около 50 бар изб. И 420 ° C, что типично для малых и средних паровых турбин.

Значительная способность к выработке механической энергии приносится в жертву, когда пар используется при значительном давлении, а не расширяется до вакуума в конденсаторе. Выпуск пара в парораспределительную систему при избыточном давлении 10 бар (изб.) Может принести в жертву примерно половину мощности, которая могла бы быть произведена при условиях пара на входе около 50 бар изб. И 420 ° C, что типично для малых и средних паровых турбин.

Между выходной механической мощностью конденсационной паровой турбины и комбинацией мощности и пара паровой турбины с противодавлением может быть обеспечено практически любое соотношение выходной мощности к теплу.Паровые турбины с противодавлением могут иметь множество различных противодавлений, что дополнительно увеличивает изменчивость отношения мощности к теплу.

Добыча

Третий тип паровых турбин — это паровые турбины с отжимом. Отборная турбина имеет одно или несколько отверстий в корпусе для отбора части пара при некотором промежуточном давлении. Отобранный пар можно использовать в технологических целях. Давление отбора пара может регулироваться или не регулироваться автоматически в зависимости от конструкции паровой турбины.

Отобранный пар можно использовать в технологических целях. Давление отбора пара может регулироваться или не регулироваться автоматически в зависимости от конструкции паровой турбины.

Регулируемый отбор позволяет лучше регулировать поток пара через паровую турбину для выработки дополнительной механической энергии в зависимости от рабочих сценариев. В некоторых специальных паровых турбинах могут быть предусмотрены несколько точек отбора, каждая из которых имеет разное давление, соответствующее разной температуре, при которой на установке необходимы услуги отопления (или другие услуги).

Конкретные потребности предприятия в паре и электроэнергии с течением времени определяют степень отбора пара.В больших, часто сложных установках, дополнительный пар может поступать (поступать в корпус и увеличивать поток в паровом тракте) к паровой турбине. Часто это происходит, когда несколько котлов и паропроизводящих систем используются при разном давлении из-за сложности установки и необходимости достижения максимальной тепловой эффективности или ее исторического существования (в сложных установках, которые подвергались нескольким реконструкциям и расширениям). Эти паровые турбины называются паровыми турбинами с впуском.Производители адаптировали запросы клиентов к дизайну, изменяя площадь проходного сечения на ступенях и степень, в которой пар извлекается (или удаляется из пути потока между ступенями), чтобы соответствовать техническим требованиям. В местах отбора и впуска пара клапаны управления потоком пара обычно увеличивают стоимость пара и системы управления.

Эти паровые турбины называются паровыми турбинами с впуском.Производители адаптировали запросы клиентов к дизайну, изменяя площадь проходного сечения на ступенях и степень, в которой пар извлекается (или удаляется из пути потока между ступенями), чтобы соответствовать техническим требованиям. В местах отбора и впуска пара клапаны управления потоком пара обычно увеличивают стоимость пара и системы управления.

Когда пар расширяется за счет высокого давления, как в больших паровых турбинах, пар может начать конденсироваться в турбине, когда температура пара падает ниже температуры насыщения при этом давлении.Если в паровой турбине образуются капли воды, может произойти эрозия лопаток, когда капли ударяют по лопаткам. На этом этапе расширения пар иногда возвращается в котел и повторно нагревается до высокой температуры, а затем возвращается в паровую турбину для дальнейшего (безопасного и надежного) расширения. В некоторых крупных паротурбинных установках сверхвысокого давления также могут быть установлены системы двойного перегрева.

Паровые турбины с отбором и впуском являются специальными машинами, и их следует использовать только в тех случаях, когда они действительно необходимы, поскольку их работа и управление всей системой сложны и иногда могут приводить к эксплуатационным проблемам.Паровые турбины с отбором и впуском представляют собой сложные турбомашины со сложным управлением и эксплуатацией, которые должны одновременно управлять паровыми турбинами (часто с переменной нагрузкой) с различными регуляторами расхода пара в зависимости от других агрегатов и требований системы. Их следует использовать только в специальных крупных установках, в которых другие более простые паровые турбины не могут быть коммерчески конкурентоспособными по своим мощностям, тепловому КПД или другим соображениям. Обычно использование сложной паровой турбины с отбором и впуском не оправдано для работы с мощностью в несколько мегаватт и сложных схем работы паровой турбины с переменной нагрузкой и скоростью.

Расход пара, работа и конструкция

Пар сначала нагревается в системе генерации пара (например, в котлах или системах утилизации отходящего тепла), где он достигает высокой температуры, примерно от 400 ° C до 600 ° C. Первый клапан, с которым сталкивается пар, когда он движется из системы генерации пара в паровую турбину, — это главный запорный клапан (главный отключающий или отключающий клапан), который либо полностью открыт, либо полностью закрыт. Этот клапан часто не контролирует поток пара, кроме как полностью его остановить.

Первый клапан, с которым сталкивается пар, когда он движется из системы генерации пара в паровую турбину, — это главный запорный клапан (главный отключающий или отключающий клапан), который либо полностью открыт, либо полностью закрыт. Этот клапан часто не контролирует поток пара, кроме как полностью его остановить.

Рис. 2. Показан еще один пример паровой турбины с внутренними устройствами, компонентами и подсистемами.

Регулирующие или дроссельные клапаны в различных устройствах и конфигурациях также используются для управления впуском пара. Также распространены комбинированные триггерные и дроссельные клапаны. Во многих паровых турбинах должны быть предусмотрены как минимум два независимых отключающих клапана для надлежащего резервирования. Эти клапаны расположены непосредственно перед паровой турбиной и предназначены для выдерживания полной температуры и давления пара.Эти клапаны необходимы, потому что при потере механической нагрузки паровая турбина быстро разгонится и разрушится. Это случается нечасто. Причиной этого может быть необычная первопричина, например, отказ муфты. Возможны и другие несчастные случаи, из-за которых требуется два или три независимых запорных клапана, которые обеспечивают безопасность и надежность, но увеличивают стоимость системы.

Это случается нечасто. Причиной этого может быть необычная первопричина, например, отказ муфты. Возможны и другие несчастные случаи, из-за которых требуется два или три независимых запорных клапана, которые обеспечивают безопасность и надежность, но увеличивают стоимость системы.

Приводы паровых турбин оснащены дроссельными клапанами или регуляторами сопел для регулирования потока пара и обеспечения работы с переменной скоростью.Привод паровой турбины может выполнять ту же функцию, что и привод электродвигателя с регулируемой скоростью. Паровые турбины обычно могут работать в широком диапазоне скоростей и не выходят из строя при перегрузке. Они также создают высокий пусковой крутящий момент, необходимый для нагрузок с постоянным крутящим моментом, например, для поршневых насосов или компрессоров.

Пар ударяет по первому ряду лопастей при таком высоком давлении, что он может создавать крутящий момент с небольшой площадью поверхности. Воздействие пара заставляет ротор вращаться. Однако по мере продвижения ступеней паровой турбины пар теряет давление и энергию, поэтому требуются все более большие площади поверхности. По этой причине размеры лопастей увеличиваются с каждой ступенью. Когда пар выходит из турбины, его температура падает, и он теряет почти все свое повышенное давление. Некоторое падение давления также происходит на диафрагме, которая является компонентом между внешней стенкой и внутренней перемычкой. Перегородки диафрагмы направляют пар к вращающимся лопастям.

Однако по мере продвижения ступеней паровой турбины пар теряет давление и энергию, поэтому требуются все более большие площади поверхности. По этой причине размеры лопастей увеличиваются с каждой ступенью. Когда пар выходит из турбины, его температура падает, и он теряет почти все свое повышенное давление. Некоторое падение давления также происходит на диафрагме, которая является компонентом между внешней стенкой и внутренней перемычкой. Перегородки диафрагмы направляют пар к вращающимся лопастям.

Пар должен ударить по лопастям под определенным углом, чтобы максимизировать полезную работу давления пара. Здесь в игру вступают сопла. Между лопастными колесами размещены неподвижные кольца форсунок, чтобы «повернуть» пар под оптимальным углом для удара лопастей. Упорный подшипник установлен на одном конце главного вала для сохранения его осевого положения и предотвращения столкновения движущихся частей с неподвижными частями. Опорный подшипник поддерживает главный вал и не позволяет ему выскакивать из корпуса на высоких скоростях.

Вытяжной колпак направляет пар из последней ступени паровой турбины, и он спроектирован так, чтобы минимизировать потерю давления, которая снизила бы тепловой КПД паровой турбины. После выхода из выхлопной секции пар поступает в конденсатор, где охлаждается до жидкого состояния. В процессе конденсации пара обычно создается вакуум, который затем вводит больше пара из паровой турбины. Вода возвращается в систему производства пара, повторно нагревается и используется повторно. Регулятор — это устройство, которое регулирует скорость турбины.Современные паровые турбины имеют электронный регулятор, который использует датчики для контроля скорости, проверяя зубья ротора.

Чтобы спроектировать более эффективную паровую турбину, следует использовать кожух с соответствующими соплами и лопатками для удержания пара и клапаны для управления подачей пара к соплам. Толстостенные отливки, используемые для секций турбин, работающих под давлением, называются кожухами и обычно изготавливаются из материалов из легированной стали. Некоторые конструкции включают внутреннюю и внешнюю оболочки, которые служат для уравновешивания перепада давления и уменьшения толщины оболочки при тепловом напряжении, запуске и нагрузке.Многоступенчатые конструкции используются для повышения эффективности. Тип и количество ступеней турбины, а также форма и размер лопаток различаются. Они определяются на основе давления и температуры пара, давления выхлопных газов и скорости.

Некоторые конструкции включают внутреннюю и внешнюю оболочки, которые служат для уравновешивания перепада давления и уменьшения толщины оболочки при тепловом напряжении, запуске и нагрузке.Многоступенчатые конструкции используются для повышения эффективности. Тип и количество ступеней турбины, а также форма и размер лопаток различаются. Они определяются на основе давления и температуры пара, давления выхлопных газов и скорости.

Когда ротор паровой турбины неподвижен, пар, проходящий через сопло, ударяет по лопаткам с полной силой, создавая наибольший крутящий момент. Однако, поскольку это происходит при остановленном роторе, выполняемая работа равна нулю.С другой стороны, если скорость ротора равна скорости пара, пар не будет иметь компоненты скорости относительно лопастей, и лопасти не будут вращаться. Следовательно, этот случай приводит к нулевому крутящему моменту и, опять же, нулевой работе. Максимальный КПД находится между этими двумя крайностями. Для достижения идеальных условий эксплуатации и максимальной эффективности необходимо провести надлежащую оптимизацию.

Из-за высокого давления, используемого в паровых турбинах, корпус достаточно толстый, и, следовательно, паровые турбины обладают большой тепловой инерцией.Их следует медленно нагревать и охлаждать, чтобы свести к минимуму дифференциальное расширение между вращающимися лопастями и неподвижными компонентами. Для разогрева больших паровых турбин может потребоваться от пяти до девяти часов. В то время как агрегаты меньшего размера имеют более быстрое время запуска, паровые турбины заметно отличаются от поршневых двигателей, которые запускаются быстро, и от газовых турбин, которые могут запускаться за умеренное время и с разумной скоростью следовать за нагрузкой.

Применения паровых турбин обычно работают непрерывно в течение продолжительных периодов времени, даже несмотря на то, что пар, подаваемый в агрегат, и передаваемая механическая мощность могут изменяться в течение таких периодов непрерывной работы.Поскольку большинство паровых турбин выбираются для применений с высокими коэффициентами нагрузки, характер их применения часто учитывает необходимость только медленных изменений температуры во время работы, и можно допустить длительное время запуска. Паровые котлы также имеют длительное время запуска.

Паровые котлы также имеют длительное время запуска.

Поток, износ и деградация

Примеси в паре могут вызывать отложения, накипь и коррозию в паровых турбинах, что отрицательно сказывается на их работе. Три наиболее важных механизма отказа в любой паровой турбине низкого давления, связанные с коррозией, — это точечная коррозия, коррозионная усталость и коррозионное растрескивание под напряжением.Местная паровая среда определяет, возникают ли эти механизмы повреждения на поверхностях лезвий и дисков.

Зона фазового перехода, где расширение и охлаждение пара приводит к конденсации, особенно важна. Ряд процессов, происходящих в этой зоне, таких как осаждение химических соединений из перегретого пара, осаждение, испарение и высыхание жидких пленок на горячих поверхностях, приводят к образованию потенциально коррозионных поверхностных отложений.

Чистота пара и условия отключения — два параметра, которые приводят к коррозионным повреждениям.Еще одним важным фактором могут быть условия окружающей среды, возникающие во время останова. Это условия, которые возникают во время незащищенного останова, когда насыщенные кислородом влажные и жидкие пленки образуются на поверхностях паропровода в результате гигроскопических эффектов. Эти пленки непосредственно вызваны ненадлежащими методами останова, принятыми группой по эксплуатации / техническому обслуживанию паровых турбин или всей командой. Они могут привести к питтингу, который чаще всего является предвестником механизмов коррозии.

Это условия, которые возникают во время незащищенного останова, когда насыщенные кислородом влажные и жидкие пленки образуются на поверхностях паропровода в результате гигроскопических эффектов. Эти пленки непосредственно вызваны ненадлежащими методами останова, принятыми группой по эксплуатации / техническому обслуживанию паровых турбин или всей командой. Они могут привести к питтингу, который чаще всего является предвестником механизмов коррозии.

Соответствующие свойства материала (такие как состав, структура и внутренние напряжения) и конструкция (температура, напряжения и щели) также играют важную роль.Точечная коррозия может также возникать во время работы в щелях, например, в местах крепления лезвий. Чистота пара контролирует большинство процессов коррозии и жизненно важна для надежности паровой турбины.

Механические блокировки могут возникать в результате отложений. Блокировки в чувствительных местах, хотя и встречаются редко, обычно имеют серьезные последствия. Например, даже небольшие отложения на штоке обратного клапана паровой турбины могут нарушить его работу. В случае отключения паровой турбины неисправный обратный клапан может привести к продолжению потока пара и некоторому повреждению турбины.Кроме того, отложения на неподвижных частях, если они достаточно толстые и сильные, могут препятствовать движению лезвия, представляя особый риск механического повреждения небольших лезвий.

Например, даже небольшие отложения на штоке обратного клапана паровой турбины могут нарушить его работу. В случае отключения паровой турбины неисправный обратный клапан может привести к продолжению потока пара и некоторому повреждению турбины.Кроме того, отложения на неподвижных частях, если они достаточно толстые и сильные, могут препятствовать движению лезвия, представляя особый риск механического повреждения небольших лезвий.

Закупорка парового тракта изменяет соотношение давлений в паровой турбине таким образом, что может вызвать осевое смещение вала. Это может привести к контакту между вращающимися и неподвижными частями, что может привести к серьезному повреждению. Такие условия часто обнаруживаются и избегаются путем контроля давления в паровой турбине.

Более частым, но менее значимым результатом блокировки потока пара является снижение пропускной способности (поглощающей способности) паровой турбины и изменение эффективного профиля потока пара на лопатках паровой турбины. Эти изменения приводят к уменьшению расхода пара, снижению выходной мощности и снижению эффективности турбины. Распространенными примерами являются отложения меди и алюминия в паровых турбинах высокого давления и отложения кремнезема в турбинах среднего и низкого давления.

Эти изменения приводят к уменьшению расхода пара, снижению выходной мощности и снижению эффективности турбины. Распространенными примерами являются отложения меди и алюминия в паровых турбинах высокого давления и отложения кремнезема в турбинах среднего и низкого давления.

Амин Алмаси — старший консультант по вращающемуся оборудованию в Австралии. Он является дипломированным профессиональным инженером Engineers Australia и IMechE и имеет степени бакалавра и магистра в области машиностроения и RPEQ. Он является активным членом Engineers Australia, IMechE, ASME и SPE и является автором более 100 документов и статей, посвященных вращающемуся оборудованию, мониторингу состояния, оффшорным, подводным и надежности.

Паровые турбины — обзор

Общие цели управления и защиты линии

Таблица 5.В 10.1 представлены общие цели управления и защиты поездов.

Таблица 5.10.1. Общие цели управления / защиты линии

|

Независимо от типа приводного оборудования, цель системы управления и защиты — обеспечить непрерывную подачу необходимого количества продукта или генерируемой энергии, поддерживая максимально возможную общую эффективность поезда и надежность.

На рис. 5.10.1 представлена технологическая схема компрессорной линии с приводом от паровой турбины.

Рисунок 5.10.1. Полный контроль поезда.

В зависимости от выбранной переменной процесса и местоположения любой PIC или FIC будет непрерывно контролировать выбранную переменную процесса, посылая свой сигнал в качестве входного сигнала на регулятор скорости турбины.Для этого примера предположим, что уставка — это регулятор расхода, расположенный в нагнетательной линии турбокомпрессора ( FIC D ). Показаны требования к напору (энергии) технологической системы A, B, C. Эти различные потребности в энергии могут отражать либо повышенные требования к соотношению давлений (блокировка теплообменника всасывающего фильтра Δ P и т. Д.), Либо изменения плотности газа (M.W. P или T ). По мере того, как требования к напору (энергии) увеличиваются от A до B до C, переменная входящего потока будет уменьшаться, если скорость турбокомпрессора не изменится.Однако, как только контролируемая переменная процесса, FIC D уставка расхода, выход регулятора скорости турбины откроет впускные дроссельные клапаны турбины, чтобы обеспечить большую мощность турбины для увеличения напора (энергии), производимого компрессором, до соответствовать дополнительным требованиям к головке технологической системы и, следовательно, поддерживать желаемую производительность.

Регулировка скорости приводимого оборудования является наиболее эффективным методом управления, поскольку в системе не требуются регулирующие клапаны.Поэтому турбокомпрессор производит только точное значение напора, требуемое технологической системой.

Также на рис. 5.10.1 отмечены две основные системы защиты компрессора и паровой турбины, системы защиты от перенапряжения и защиты турбины от превышения скорости. Система помпажа обсуждалась ранее, система превышения скорости турбины будет рассмотрена позже в этой главе. В дополнение к двум основным системам защиты, упомянутым выше, другими типичными системами защиты для вращающегося оборудования являются:

- ■

Вибрация вала

- ■

Вибрация опоры подшипника

- ■

Осевое усилие рабочий объем

- ■

Температура подшипника

- ■

Температура технологического газа

- ■

Давление смазочного масла

- ■

6

- Высокий уровень жидкости во всасывающем барабане (компрессоры)

Control

Регулятор турбины — это регулятор скорости.Важные факты, касающиеся регуляторов турбодетандера, показаны в Таблице 5.10.2.

Таблица 5.10.2. Управление

|

Независимо от типа, все контроллеры имеют три идентичных параметра:

- ■

Вход

- ■

Уставка

- ■

Выход

Некоторые известные контроллеры:

Температура

Помпаж

Скорость

В качестве примера см. Рис.5.10.2, который может быть вам знаком.

Рисунок 5.10.2. Аналогия с системой управления.

(A) Круиз-контроль. (B) Регулятор паровой турбины.

В обоих случаях изменение нагрузки обратно пропорционально изменению скорости. Контроллер сравнивает ввод с уставкой и соответствующим образом изменяет вывод.

На рис. 5.10.2 мы сравниваем автоматический «круиз-контроль» с регулятором паровой турбины (типичный одноступенчатый механический / гидравлический). Оба являются контроллерами скорости и имеют:

- ■

Вход

- ■

Уставка

- ■

Выход

В таблице ниже показано сравнение этих параметров.

| Параметр | C.C. (Круиз-контроль) | T.G. (Регулятор турбины) |

|---|---|---|

| Ввод | Фактическая скорость от спидометра | Фактическая скорость от набора скорости |

| Уставка | Выбирается водителем | Выбирается оператором |

| Выход Кому Система управления подачей топлива | К дроссельному клапану подачи пара |

Рис.5.10.3 — схема системы регулятора паровой турбины.

Рисунок 5.10.3. Управление паровой турбиной.

(любезно предоставлено M.E. Crane, консультантом)Обратите внимание, что уставка может быть либо ручной уставкой, подобно тому, как водитель устанавливает «скорость» в системе круиз-контроля, либо переменной процесса. Примеры уставок переменных процесса:

- ■

Давление

- ■

Расход

- ■

Уровень (приложения с насосом)

Существует множество конструкций контроллеров.Исторически первые контроллеры были полностью механическими. Пример механического регулятора скорости показан на рис. 5.10.4.

Рисунок 5.10.4. Система механического регулятора.

Обычно называемый «Fly Ball Governors», входной вал от привода будет вращать грузы через зубчатую передачу. Когда грузы вращаются, центробежная сила будет перемещать грузы наружу, сжимая пружину и, таким образом, перемещая рычажный механизм на выходе . Натяжение пружины от переключателя скорости (заданное значение) будет управлять скоростью как точкой равновесия входных и заданных значений.

Многие механические регуляторы все еще используются на старых небольших одноклапанных паровых турбинах. Выходная сила механического регулятора ограничена и приводит к созданию механического гидравлического регулятора, изображенного на рис. 5.10.5.

Рисунок 5.10.5. Система механического гидравлического регулятора.

Механико-гидравлический регулятор использует тот же механический механизм для определения выходного сигнала. Однако выходной вал перемещает пилотный клапан, который позволяет гидравлической жидкости (обычно маслу) подавать выходной сигнал на дроссельную заслонку (клапаны).Обычный Вудворд «T.G.» и «П.Г.» регуляторы являются примерами механических / гидравлических регуляторов. Эти регуляторы имеют внутренние масляные насосы прямого вытеснения, приводимые в действие входным валом регулятора.

Для всех механико-гидравлических регуляторов требуется гидравлическая жидкость, и методы профилактического обслуживания на объекте должны включать эти регуляторы. Они снабжены смотровым окном для индикации рабочего уровня гидравлической жидкости. Типичными используемыми жидкостями являются турбинное масло и жидкость для автоматических трансмиссий «ATF».Для получения информации о конкретных гидравлических характеристиках необходимо обращаться к руководству по эксплуатации регулятора. В более крупных системах резервуар для гидравлической жидкости регулятора может быть недостаточно большим для обеспечения достаточного количества жидкости для заполнения всех маслопроводов регулятора скорости.

Читатели предупреждены о том, что может потребоваться дополнительная гидравлическая жидкость во время первоначального запуска и всякий раз, когда выполнялись работы с системой регулятора во время ремонта.

На рис. 5.10.6 представлена механико-гидравлическая система регулятора для многоклапанной паровой турбины.

Рисунок 5.10.6. Типовой механико-гидравлический регулятор для турбинного привода.

(любезно предоставлено Elliott / Woodward)Система показывает Woodward «P.G.–P.L.» система губернатора. Эти системы, распространенные в 1960-х и 1970-х годах, используются до сих пор и обеспечивают чрезвычайно надежное обслуживание. Однако как механические, так и механико-гидравлические регуляторы получают свой входной сигнал через зубчатую передачу. Поэтому их нельзя ремонтировать или снимать во время работы турбины. В течение 1970-х годов мощности нефтеперерабатывающих, нефтехимических и газовых заводов значительно выросли.В результате упущенная выгода от продукта из-за однодневного простоя для ремонта регулятора стала очень большой (обычно от 500 000 до более чем 1 000 000 долларов!). Следовательно, возникла острая необходимость в системе регулятора, которую можно было бы обслуживать без остановки турбины. Электрогидравлический регулятор удовлетворил эту потребность. В таблице 5.10.3 представлены важные факты, касающиеся этой системы.

Таблица 5.10.3. Электрогидравлические регуляторы

|

| Функция: удовлетворяет требованиям к управлению приводным оборудованием и обеспечивает необходимое количество отбираемого пара при желаемом расходе или давлении Система управления вытяжкой состоит из нескольких регуляторов с обратной связью |

Как механико-гидравлические, так и электрические -гидравлические системы управления вытяжкой успешно работают на месторождении.Любая конструкция включает два или более регуляторов, работающих вместе для достижения целей системы управления. Каждый выход регулятора управляет определенным набором дроссельных заслонок. Кроме того, каждый регулятор в системе отбора или впуска непрерывно получает входной сигнал от других регуляторов в системе. Каждый регулятор будет реагировать на этот входной сигнал в соответствии со всеми задачами управления системой регулятора.

Механико-гидравлические системы всасывания или впуска зарекомендовали себя как требующие значительного объема регулировки и обслуживания из-за высокого трения в системах.См. Рис. 5.10.8, на котором показана механико-гидравлическая система регулятора одинарной вытяжки.

Рисунок 5.10.8. Механическое / гидравлическое управление вытяжкой.

(любезно предоставлено Elliott / Woodward)В результате все новые системы включают электрогидравлический регулятор, как показано на рис. 5.10.9.

Рисунок 5.10.9. Электрогидравлическая система контроля и защиты вытяжки.

(любезно предоставлено M.E. Crane, консультантом)В сочетании с резервными функциями эти системы обеспечивают высокую надежность и эффективное управление процессами.Независимо от типа используемого регулятора, механико-гидравлические и электрогидравлические регуляторы должны быть снабжены надежной системой управления маслом. В таблице 5.10.5 представлены функции и часто встречающиеся проблемные области гидравлических систем управления.

Таблица 5.10.5. Система контрольного масла

| Функция: Постоянно подавать холодное, чистое контрольное масло в систему управления и защиты при надлежащем давлении, скорости потока и температуре Частые проблемные области:

|

Обычно гидравлическая система управления встроена в систему смазки.Типичные диапазоны рабочего давления для этих систем:

| Низкое давление | 276–690 кПа (40–100 PSI) |

| Среднее давление | 827–4137 кПа (120–600 PSI) |

| Высокое давление | Выше 4137 кПа (600 фунтов на квадратный дюйм) |

В таблице 5.10.6 приведена диаграмма применения, показывающая тип классификации регулятора, регулировку скорости и тип используемого регулятора.

Таблица 5.10.6. Схема применения системы регулятора паровой турбины

| Оборудование, приводимое в действие приложениями | Регулирование скорости% | Тип системы регулятора |

|---|---|---|

| Запасной насос | NEMA A ± 10% | 16 Механическое (более раннее механическое) 906 (гидравлический) Электрогидравлический (опция) * Без резервирования |

| Вентилятор (ы) | NEMA A ± 10% | Механический (старая гидравлика) Механический гидравлический |

| Насос смазочного / уплотнительного масла ( с) | NEMA A ± 10% | Механический / гидравлический |

| Турбокомпрессор | NEMA D ± 0.5% | Электрогидравлический (после 1980 г.) Без резервирования Дополнительный с тройным резервированием |

| Генератор | NEMA D ± 0,5% | Изохронный (падение 0%) Механический / гидравлический Присутствует Электро -гидравлический |

Как правило, регуляторы NEMA A используются в приложениях общего назначения (резервные), а регуляторы NEMA D используются в приложениях специального назначения (не связанных).

Защита

По опыту авторов, функция системы защиты паровой турбины часто путается с системой управления.Эти две системы полностью разделены. Система защиты срабатывает только при превышении любого из заданных параметров системы управления, и паровая турбина будет повреждена, если продолжит работу. В таблице 5.10.7 определены типичные методы защиты.

Таблица 5.10.7. Защита

Система защиты контролирует общие параметры паровой турбины и обеспечивает безопасность и надежность с помощью следующих действий:

|

Схема многоклапанной многоступенчатой системы защиты турбины показан на рис.5.10.10.

Рисунок 5.10.10. Типовая защита паровой турбины.

(Предоставлено Elliott Co.)Эта система включает в себя механическое устройство превышения скорости (отключающий штифт) для отключения турбины при превышении скорости (на 10% выше максимальной продолжительной скорости). Центробежная сила, возникающая из-за высокой скорости вала, заставляет рычаг отключения, который позволяет подпружиненной рукоятке перемещаться внутрь. Когда это происходит, порт в штоке рукоятки позволяет давлению управляющего масла стечь и упасть до 0. Высокоэнергетическая пружина в расцепителе и дроссельной заслонке, обычно противодействующая давлению управляющего масла, внезапно закроется (менее 1 с) .В этой системе есть два других средства отключения турбины (снижение давления управляющего масла до 0):

- л

Ручное нажатие на пружинную ручку

- л

Открытие электромагнитного клапана

Электромагнитный клапан открывается по команде при превышении любого заданного значения параметра отключения. Электромагнитные клапаны предназначены для закрытия при нормальном напряжении.

В последние годы в промышленности потребовалось параллельное и последовательное расположение электромагнитных клапанов для обеспечения повышенной надежности паротурбинного агрегата.

На рис. 5.10.11 показаны два популярных метода защиты от превышения скорости, которые использовались в прошлом.

Рисунок 5.10.11. Обнаружение превышения скорости.

(любезно предоставлено Elliott Co.)Сегодня в большинстве систем скоростного отключения используются входные магнитные сигналы скорости, и два из трех голосующих обеспечивают повышенную надежность. В таблице 5.10.8 представлены устройства, отключающие турбину изнутри. То есть они напрямую снижают давление управляющего масла, вызывая закрытие клапана отключения без необходимости использования соленоидного клапана (метод внешнего отключения).

Таблица 5.10.8. Внутренняя защита

|

Показаны два популярных типа запорных клапанов паровых турбин на рис.5.10.12.

Рисунок 5.10.12. Запорная арматура паровых турбин.

(A) Отключение и дроссельная заслонка. (B) Поездка.

(Часть A: Предоставлено Gimple Corp. Часть B: Предоставлено Siemens)В обоих типах используется высокое усилие пружины, которому противодействует давление управляющего масла во время нормальной работы, чтобы быстро закрыть клапан при потере давления масла в системе управления.

Очень важно отметить, что управляющий клапан закроется только в том случае, если пружина имеет достаточную силу для преодоления трения штока клапана. Скопление твердых частиц в паровой системе, которое увеличивается с давлением в системе (когда паровые системы не обслуживаются должным образом), может помешать закрытию управляющего клапана.

Чтобы убедиться, что шток управляющего клапана может свободно перемещаться, все управляющие клапаны должны проверяться вручную на линии. Рекомендуемая частота — один раз в месяц.

Все клапаны отключения турбины должны быть снабжены ручными тренажерами, чтобы эта функция была возможна. В Таблице 5.10.9 представлены сведения о ручном испытании турбины в рабочем состоянии.

Таблица 5.10.9. Онлайн-ручное упражнение управляющего клапана

|

Философия систем защиты имеет тенденцию к географическому различию в зависимости от поставщиков паровых турбин.В таблице 5.10.10 представлены эти факты.

Таблица 5.10.10. Философия системы защиты

|

- B.P. 5.11:

Динамическое давление вакуума конденсатора сальника парового уплотнения в DCS.

Очень важно, чтобы конденсатор сальника на турбинах специального назначения (или общего назначения, если он оборудован конденсатором сальника) поддерживался ниже атмосферного давления, чтобы гарантировать, что пар всасывается, а не направляется к подшипниковому узлу. .

Анализируя давление вакуума, пользователь может увидеть, с какой скоростью изнашивается система уплотнения сальника (обычно обучающая) и которую необходимо отремонтировать. Для обеспечения оптимальной надежности парового уплотнения настоятельно рекомендуется использовать два эдуктора (один в качестве резервного, который можно переключить в оперативный режим) в сочетании с этой передовой практикой.

Для этого мониторинга необходимо установить передатчик, но он определенно стоит небольших дополнительных затрат заранее, учитывая головные боли и отказы, которые могут возникнуть из-за чрезмерного загрязнения водой в масляной системе.

- L.L. 5.11:

Отсутствие контроля и изменения разрежения в конденсаторе сальника на паровых турбинах специального назначения (без запасных частей) привело к сильному загрязнению масляных систем и сокращению срока службы подшипников.

Типы паровых турбин — обзор

14.2.2 Вращающееся щеточное уплотнение

Конструкция барабанного ротора типична для реактивного типа паровой турбины. В секциях турбин ВД и ПД предпочтительны турбины реактивного типа из-за их высокого КПД. В конфигурации барабанного ротора пространство для межступенчатого корневого уплотнения очень ограничено. В отличие от традиционной конфигурации колеса и диафрагмы, в конструкции ротора барабана нет места для колеса ротора. В результате нельзя применять обычные подпружиненные уплотнения. Вместо этого зубья уплотнения часто прикрепляются к ротору или обрабатываются как неотъемлемая часть ротора для образования уплотнения.Преимущество зубьев ротора заключается в том, что на неподвижный компонент можно надежно нанести истираемое покрытие, чтобы обеспечить плотный зазор и избежать образования грибовидных грибов на зубьях уплотнения при трении. Пожалуй, наиболее эффективным лабиринтным уплотнением является J-образное уплотнение с истираемым покрытием. На рис. 14.6 показано типичное истираемое J-образное уплотнение в местах расположения корня сопла.

Рисунок 14.6. J-образные уплотнения внутренней крышки форсунки с истираемыми материалами.

J-образные уплотнения способны очень хорошо истирать и разрезать истираемые покрытия. Однако они не соответствуют требованиям.Очень узкий зазор может затруднить запуск турбины и поворотного механизма. После трения во время переходных процессов рабочий зазор может быть большим. Следовательно, податливые и плотные уплотнения необходимы в конфигурации ротора барабана больше, чем в конфигурации колеса и диафрагмы.

Щеточные уплотнения снова являются хорошим решением для уплотнения корневой части форсунки, они соответствуют требованиям и работают более плотно, чем лабиринтные уплотнения. Однако есть несколько факторов, которые ограничивают применимость традиционных щеточных уплотнений в местах расположения корней форсунок.Одной из проблем, особенно в паровых турбинах, является нагрев от трения из-за трения щетины о ротор. Помимо износа щетинок, этот нагрев может также привести к неравномерному тепловому росту ротора, вызывая роторную динамическую нестабильность [7,8]. Кроме того, для конфигурации турбины с ротором барабана применимость стандартных щеточных уплотнений в месте расположения основания сопла ограничена пространственными ограничениями и методами конструкции сопла.

Традиционные щеточные уплотнения прикрепляются к стационарному компоненту турбомашины, где только гибкие кончики щетинок щеточного уплотнения входят в зацепление с ротором во время работы турбомашины, образуя динамическое уплотнение.Традиционные щеточные уплотнения также обычно включают щетинки, расположенные под углом по окружности относительно ротора. Во вращающемся щеточном уплотнении, как показано на рис. 14.7, набор щетинок прикреплен к ротору турбомашины и трется о статические компоненты. Щетинки расположены под углом, по существу, в осевом направлении и поддерживаются конической задней пластиной. Неподвижный конец вращающейся щетины прикрепляется к боковой пластине с помощью сварки или механического крепления, например зажима. Затем узел уплотнения закрепляется в кольцевой канавке ротора [8].

Рисунок 14.7. Вращающееся щеточное уплотнение у основания сопла.

Помимо экономии места на статоре, преимущество вращающегося щеточного уплотнения состоит в том, что тепло, выделяемое щеточным уплотнением, будет оказывать меньшее влияние на изгиб ротора, чем обычные щеточные уплотнения, поскольку кончики щетинок скользят по неподвижному компоненту. Тепло, выделяемое при трении кончиков набора щетинок о неподвижный компонент, частично переходит в неподвижный компонент, а частично отводится за счет утечки через набор щетинок, при этом меньше тепла передается в ротор.Напротив, в обычных щеточных уплотнениях кончики щетинок трутся о поверхность ротора, что непосредственно нагревает ротор. Этот нагрев ротора может привести к изгибу ротора и дальнейшему увеличению нежелательного неравномерного нагрева.

Подобно стандартным щеточным уплотнениям, вращающееся щеточное уплотнение состоит из набора щетинок и при установке образует кольцо. Однако вращающееся щеточное уплотнение прикреплено к ротору, а не к статору. Кроме того, набор щетинок наклонен по существу в осевом направлении, а не в основном по окружности, относительно оси вращения.Уплотнение дополнительно включает коническую заднюю пластину, которая частично поддерживает набор щетинок.

На рис. 14.7 показан пример того, как фиксированный конец набора щетинок может быть установлен или прикреплен к ротору. Коническая опорная пластина и фиксированный конец набора щетинок могут быть вставлены в канавку и прикреплены к ротору с помощью гребня, установочных винтов, ласточкин хвоста или комбинации этих методов.

В дополнение к характеристикам герметичности конструкция вращающегося щеточного уплотнения должна соответствовать требованиям к напряжению, жесткости и гибкости.Эти показатели зависят от комплексного взаимодействия зависит от давления между щетинками сил, центробежными сил и сил трения между опорной пластиной и пакетом щетинок, а также геометрией уплотнения. Во вращающихся щеточных уплотнениях дополнительные конструктивные параметры, такие как наклон щетинок в двух разных плоскостях, а также скорость ротора, усложняют эти взаимодействия. Поэтому для успешного проектирования вращающихся щеточных уплотнений необходимо строгое понимание физических факторов.

Вращающееся щеточное уплотнение — все еще относительно новая технология уплотнения. Соотношение выгод и затрат, долговечность уплотнения и удобство обслуживания еще предстоит доказать. Тем не менее, он действительно открывает пространство для применения щеточных уплотнений в турбомашинном оборудовании, включая уплотнения вала лонжерона в авиационных двигателях и промежуточные ступени в газовых турбинах.

Паровые турбины

| Большая паровая турбина General Electric |

Паровые турбины встречаются повсюду на планете и используются для вращения

генераторы и производят электричество или создают двигательные установки для кораблей, самолетов,

ракеты.