- Устройство паровой турбины — Уралэнергомаш

- Паровая турбина – это тип двигателя, использующего для вращения вала пар или разогретый воздух и который не нуждается во внедрении в конструкцию таких деталей как коленчатый вал, шатун, поршни

- Общее строение двигателя

- Внутреннее и внешнее устройство сопла, его функции

- Строение паровой турбины и принцип действия

- Функционирование паровой турбины

- Принцип работы активной паровой турбины

- Техническое устройство паровой турбины

- Техническое строение ротора турбины

- Эксплуатация турбин на атомных станциях

- Строение паровых и газовых турбин

- Паровая турбина со встроенным конденсатом

- Паровая турбина – это тип двигателя, использующего для вращения вала пар или разогретый воздух и который не нуждается во внедрении в конструкцию таких деталей как коленчатый вал, шатун, поршни

- Паровая турбина — это… Что такое Паровая турбина?

- Устройство паровой турбины

- Энергетика для начинающих. — Энергодиспетчер

- как горячий пар превращается в электричество

- Устройство и принцип действия паровой турбины

- назначение, принцип действия, конструкции, технические характеристики, особенности эксплуатации. — Студопедия.Нет

Устройство паровой турбины — Уралэнергомаш

Паровая турбина – это тип двигателя, использующего для вращения вала пар или разогретый воздух и который не нуждается во внедрении в конструкцию таких деталей как коленчатый вал, шатун, поршни

С общим устройством выше описанной конструкции многие знакомы еще со школьной скамьи. В научной литературе устройство паровой турбины описывается следующим образом.

Общее строение двигателя

Основная часть двигателя – вал, на который устанавливаются диски и рабочие лопатки, а рядом располагаются такие элементы как трубы-сопла. Последние осуществляют постоянное поступление горячего пара из котла. На момент поступления пара в сопло создается механическое давление на рабочие лопатки, и, следовательно, на всю конструкцию диска. Это давление создает вращающий момент, что заставляет двигаться диски и расположенные на нем лопасти.

Сегодня в паровых турбинах более распространено использование большого количества дисков, нанизываемых на один вращающийся вал. В таком случае работа двигателя осуществляется несколько иначе. Горячий пар, двигающийся через лопатки дисков теряет часть энергии, отдавая ее элементам конструкции. Такое устройство повышает эффективность использования энергии, но и, в свою очередь, требует оборудования котла дополнительного повторного подогрева пара. Наибольшую популярность паровые турбины имеют на тепловых и атомных ЭС, где их работа определяет получение переменного электрического тока. Здесь частота обращения вала может быть близкой 3000 оборотов в минуту. Такое значение позволяет выгодно получать электрическую энергию, вырабатываемую генераторами.

Необходимо отметить, что в настоящий момент паровые турбины также применяются на морсикх и речных судах. Эксплуатация же турбин на летательных аппаратах и в наземном транспорте недоступна из-за высокого потребления воды для нормальной работы генераторов.

Внутреннее и внешнее устройство сопла, его функции

Сопло – одна из наиболее важных частей паровой турбины, именно через него происходит постоянная подача пара.

На момент, когда у конструкторов еще не было достаточно полной информации о процессе расширения пара, сконструировать устройство с высоким коэффициентом полезного действия было невозможно. В первую очередь, это определялось строением сопл, которые на протяжении всей своей длины имели равный диаметр. При этом, проходящий через них пар двигался попадал в область меньшего давления. В таких условиях давление потока закономерно снижалось, преобразуясь в скорость движения. Для нормального насыщения сухого пара, уровень его давления на конце сопла должен быть более 0,58 от его начального уровня. Данное значение получило название критического давления. На его основе вычисляют и максимальную скорость потока, критической скоростью, которое для перегретого пара устанавливается в значении 0. 546 от исходного давления пара.

Но данных условий для рациональной работы двигателя также было недостаточно. Здесь при преодолении трубы сопла пар приходил во вращение из-за расширения потока. Решением данной задачи стало преобразование формы сопла двигателя. Теперь сопло имело более узкий диаметр, который увеличивался при приближении к дискам турбины. Дополнительной особенностью такой формы было то, что на выходе потока удавалось приблизить его давление к значениям давления во внешней среде у конца сопла. Это разрешило проблему вращения пара, что негативно сказывалось на скорости потока, и позволило достичь сверхкритических значений уровня давления.

Строение паровой турбины и принцип действия

Необходимо отметить, что в паровой турбины реализуются два принца действия, определяемых ее конструкцией.

Первый принцип – принцип активных турбин. Подразумеваются те конструкции, где увеличение объема горячего потока происходит в неподвижных труба и до места его перехода на движущийся диск.

Второй принцип – реактивный. К подобным двигателям относят все те, увеличение объема горячего потока в которых осуществляется и до моментов поступлений на вращающийся диск, и в промежуток времени между ними. Также устройства с подобной конструкцией обозначают как работающие на реакции. При условии потери тепла в трубах около половины от всех потерь паровую турбину тоже называют реактивной.

Когда исследуется конструкция двигателя и его основных частей, необходимо отметить и другие процессы. Так поток жидкости, направленной на вращающийся диск, будет производить на него давление. Уровень давления здесь будет находится в прямой зависимости от условий: объема поступающей жидкости, скорость струи при вступлении и выходе к рабочим лопаткам, профилю лопаток и угла падения жидкости на поверхность лопастей. Совершенно не обязательно, чтобы вода била о лопасти, скорее наоборот, такого эффекта чаще избегают и стремятся к плавному касанию струей лопатки.

Функционирование паровой турбины

Что представляет собой конструкция турбины, функционирующей на подобном принципе. Основное внимание привлекает закон, что тело имеет большую кинетическую энергию, если движется с высокой скоростью. Но необходимо понимать – энергия теряется при появлении потерь в скорости. Тогда есть следующие возможные варианты развития событий при соударении горячего потока с лопастью рабочей лопатки, находящейся перпендикулярно его направлению.

Возможен первый вариант: струя сталкивается со статичной поверхностью. Тогда энергия движения частично преобразуется в тепловую, а остаток энергии будет затрачена на движение частиц потока в противоположную от лопасти сторону, назад. Очевидно, что выполненная при этом полезная работа будет минимальна.

Другой вариант: лопасти турбины будут находиться в движении. Тогда определенная часть внутренней энергии затратится на передвижение диска с лопатками, а остаток также исчезнет без совершения какой-либо полезной работы.

В конструкции паровой турбины и процессе ее функционирования – активном –реализуется последний вариант. Конечно, следует учитывать цель – минимизировать нерациональные затраты энергии. Кроме того, необходимо обезопасить лопатки от повреждения при их столкновении с потоком пара. Добиться безопасного протекания процесса можно с помощью установки лопатки с наиболее выгодной для этого формой лопастей.

Посредством проведения обследований и соответствующих вычислений было выявлено, что наиболее приспособленной к столкновению с потоком будет такая форма лопатки, которая сумеет произвести плавный оборот, после чего направление движения струи будет смещено в противоположную сторону. То есть для лопастей следует подобрать форму полукруга. Тогда, при ударе о поверхность лопатки. Пар будет передавать максимум своей внутренней энергии на дис турбины осуществляя таким образом его вращение. Выявляемые в таком случае потери тепла будут приближаться к незначительным.

Принцип работы активной паровой турбины

Строение и общий принцир функционирования двигателя в работе следующий.

Горячий поток с установленными давлением и скоростью направляется в сопло, гда его объем увеличивается до второго значения давления. Соответственно с данным значением увеличивается и скорость движения потока. Приобретая с продвижением по соплу все большую скорость поток достигает рабочих лопаток. Оказывая давление на лопатки, пар осущаествляет дввижение диска и также соединенного с ним вала турбины.

После прохождения через лопатки, поток за счет соударения с препятствиями снижает значени скорости – значительная часть внутренней кинетической энергии преобразуется в мехаическую. Здесь также снижается уровень давления. Однако на входе и выходе с лопаток эти значения пара равны, что обуславливается равными сечениями каналов по всей длине между лопастями рабочих лопаток. Также сохранение исходного состояния пара обуславливается тем, что внутри самих деталей также не происходит дополнительного увеличения исходного объема пара. Для удаления отработанного пара в конструкции турбины существуют специальный патрубок.

Техническое устройство паровой турбины

Конструкция турбины содержит три цилиндра, представляющие собой статоры в неподвижной оболочке, и мощный вращающийся ротор. Несколько разделенных роторов скрепляются муфтами. Цепочка, составленная из роторов цилиндров, генератора электрического тока и возбудителя объединяется в валопровод. Размеры данной структуры конструкции при наибольших размерах ее частей составляет около 80 метров в длину.

При функционировании турбина и ее работа представляют собой следующее. Валопроводом осуществляется вращение в опорных подшибниках скольжения вкладышей. Обороты выполняются на плотном смазочном слое, металлических поверхностей вкладышей в ходе работы вал непосредственно не касается. Сегодня, как правило, роторы устройства устанавливаются на двух опорных подшибниках.

Иногда посреди роторов, относящимися к ЦВД и ЦСД, работает только один опорный подшибник. Поток, увеличивающий свой объем в турбине, принуждает роторы осуществлять вращение. Вырабатываемая роторами энергия соединяется в полумуфте и здесь получает свое наибольшее значение.

Также все элементы испытывают воздействие осевого напряжения. Усилия складываются а их наибольший показатель – осевое напряжение в совокупности – отдается на роторные сегменты.

Техническое строение ротора турбины

Отдельные роторы располагаются в цилиндры. Значения давления в них в современных двигателях нередко доходит до 500 Мпа, поэтому корпуса изготавливаются с двумя стенками, что позволяет снизить различия давления. Также это дает возможность сделать процесс стягивания фланцевых соединений значительно проще и быстрее. С данной мерой предосторожности возможно резкое изменение значения вырабатываемой двигателями мощности.

Необходимым является присутствие горизонтального отверстия, позволяющего осуществить быстрый монтаж деталей внутри корпуса конструкции, а также создает доступ к уже встроенному ротору при выполнении проверки и починки устройства. При монтировании самой турбины все разъемы и отверстия корпуса располагаются соответствующе. В целях упрощения процедуры монтажа паровой турбины согласуется, что все горизонтальные плоскости соединяются в единую.

При дальнейшей установке валоповоротного устройства он располагается в подготовленный горизонтальный разъем, гарантирующий центовку частей. Это требуется в первую очередь для предотвращения возникновения столкновений между статором и ротором в процессе работы двигателя. Данная проблема может создать серьезную аварию паровой турбины. Так как поток пара внутри паровой турбины обладает высокими температурами, а обращение ротора выполняется по смазочному слою, то температура масла не должна превышать 100 ᵒ Цельсия. Такие рамки оптимальны как в соответствии с нормами противопожарной безопасности, так и в целях сохранения смазочных свойств жидкости. В целях достижения данных значений, вкладыши подшибников располагаются вне стенок цилиндра в подготовленных опорах.

Эксплуатация турбин на атомных станциях

Конструкция турбины на атомной электростанции исследуется на примере устройств насыщенного пара, присутствующие только на объектах, эксплуатирующих в качестве источника энергии водяной пар. Первичные показатели конструкций на АЭС обладают невысокими показателями. Поэтому для получения необходимого эффекта через них пропускается большее количество жидкости. В связи с этим повышается влажность, осаждающаяся на элементах конструкций турбин. Решением здесь становятся влагоулавливатели внутри и вне корпусов двигателей.

Повышение уровня влажности также понижает конечный КПД паровой турбины и вызывает появление эрозионного разрушения сопл. Во избежание возможных повреждений детали конструкции хромируются, закаливаются, подвергаются электроискровой обработке. Так в условиях АЗС основной задачей конструкторов является защита конструкций от разрушений высокой влажностью.

Самым рациональным методом удаления лишней жидкости из турбин является метод отбора пара, выполняемый на регенеративные нагреватели. При этом если данные отборы размещаются на турбине поступенчато, тогда они осуществляют полноценное удаление лишней влаги и потребность в установке влагоулавливателей внутри турбин пропадает. Возможные значения влажности напрямую зависят от диаметра лопастей рабочих лопаток и на частоте обращения дисков.

Строение паровых и газовых турбин

Основное преимущество паровой турбины, как и паровых турбин AEG? – отсутствие необходимости соединения с турбинным валом генератора электрического тока. Оно устойчиво к перегрузкам и может управляться с помощью устройства регуляции частоты обращения вала. КПД у них также сравнительно высок, что с принятием во внимание всех других качеств выводит их на первое место по эффективности эксплуатации.

Схожими характеристиками обладают и газовые турбины, который по конструкции почти не отличаются о паровых. Они также являются устройствами лопаточного типа, и движение ротора здесь также осуществляется посредством превращения кинетической энергии потока.

Основное различие – в виде используемого рабочего вещества. Как в паровой таковым является вола, или пар, так в газовой используется газ, выделяемый горючими материалами или представляющий собой состав пара и воздуха. Дополнительной различие в оборудовании, необходимом для выделения данных рабочих веществ. Поэтому в целом конструкции почти одинаковы, но их дополнительное оборудование к ним различно.

Паровая турбина со встроенным конденсатом

Конденсаторы и паровые турбины были исследованы в монографии С.М.Лосева, изданной в 1964 году. Книга вмещала теоретическое описание устройства и функционирования турбин и их конденсаторных установок.

Турбинная установка, расположенная в нагревателе, вмещает несколько сред – водяную, газовую и конденсаторную, которые вместе составляют завершенный цикл. При таком условии в среде в процессе превращений тратится минимальное количество пара и воды. Для их восполнения в установку наливают природную воду, предварительно пропущенную через водоочиститель. Здесь вода выдерживает воздействие химикатов, очищающих ее от лишних примесей.

Принцип действия конденсаторной установки:

- Поток газа, прошедший через лопатки турбины и имеющий сравнительно более низкое давление и количество тепла, выводится в конденсатор.

- При этом на пути прохождении пара расположены трубки, с помощью которых насосами вытягивается остывающая жидкость. Зачастую она используется из природных водоемов.

- При касании холодных стенок трубок пар преобразуется в конденсат, что связано с его более высокой температурой.

- Образовавшийся конденсат собирается в конденсаторную установку, где попадает в трубки насоса и заливается в деаэратор.

- Оттуда жидкость опять передается в нагреватель, преобразуется в газ и запускается в новый цикл.

Помимо этих главных элементов и простого алгоритма функционирования, существует перечень других устройств – турбонаддув и подогреватель.

uralenergomash.ru

Паровая турбина — это… Что такое Паровая турбина?

первичный паровой двигатель с вращательным движением рабочего органа — ротора и непрерывным рабочим процессом; служит для преобразования тепловой энергии пара водяного (См. Пар водяной) в механическую работу. Поток водяного пара поступает через направляющие аппараты на криволинейные лопатки, закрепленные по окружности ротора, и, воздействуя на них, приводит ротор во вращение. В отличие от поршневой паровой машины (См. Паровая машина), П. т. использует не потенциальную, а кинетическую энергию пара. Попытки создать П. т. делались очень давно. Известно описание примитивной П. т., сделанное Героном Александрийским (1 в. до н. э.). Однако только в конце 19 в., когда термодинамика, машиностроение и металлургия достигли достаточного уровня, К. Г. П. Лаваль (Швеция) и Ч. А. Парсонс (Великобритания) независимо друг от друга в 1884—89 создали промышленно пригодные П. т. Лаваль применил расширение пара в конических неподвижных соплах в один приём от начального до конечного давления и полученную струю (со сверхзвуковой скоростью истечения) направил на один ряд рабочих лопаток, насаженных на диск. П. т., работающие по этому принципу, получили название активных П. т. Парсонс создал многоступенчатую реактивную П. т., в которой расширение пара осуществлялось в большом числе последовательно расположенных ступеней не только в каналах неподвижных (направляющих) лопаток, но и между подвижными (рабочими) лопатками.П. т. оказалась очень удобным двигателем для привода ротативных механизмов (генераторы электрического тока, насосы, воздуходувки) и судовых винтов; она была более быстроходной, компактной, лёгкой, экономичной и уравновешенной, чем поршневая паровая машина. Развитие П. т. шло чрезвычайно быстро как в направлении улучшения экономичности и повышения единичной мощности, так и по пути создания специализированных П. т. различного назначения.

Невозможность получить большую агрегатную мощность и очень высокая частота вращения одноступенчатых П. т. Лаваля (до 30 000 об/мин у первых образцов) привели к тому, что они сохранили своё значение только для привода вспомогательных механизмов. Активные П. т. развивались в направлении создания многоступенчатых конструкций, в которых расширение пара осуществлялось в ряде последовательно расположенных ступеней. Это позволило значительно увеличить единичную мощность П. т., сохранив умеренную частоту вращения, необходимую для непосредственного соединения вала П. т. с вращаемым ею механизмом.

Реактивная П. т. Парсонса некоторое время применялась (в основном на военных кораблях), но постепенно уступила место более компактным комбинированным активно-реактивным П. т., у которых реактивная часть высокого давления заменена одно- или двухвенчатым активным диском. В результате уменьшились потери на утечки пара через зазоры в лопаточном аппарате, турбина стала проще и экономичнее.

Классификация паровых турбин. В зависимости от характера теплового процесса П. т. обычно подразделяют на 3 основные группы: чисто конденсационные, теплофикационные и специального назначения.

Чисто конденсационные П. т. служат для превращения максимально возможной части теплоты пара в механическую работу. Эти П. т. работают с выпуском отработавшего пара в Конденсатор, где поддерживается вакуум. Чисто конденсационные П. т. могут быть стационарными или транспортными. Стационарные П. т. в соединении с генераторами переменного электрического тока (Турбогенераторы)— основное оборудование конденсационных электростанций (См. Конденсационная электростанция). Чем больше мощность турбогенератора, тем он экономичнее и тем ниже стоимость 1 квт установленной мощности. Поэтому мощность П. т. растет из года в год и к 1974 достигла 1200 Мвт в агрегате [при давлении свежего пара до 35 Мн/м2 (1 нlm2 =10-5кгс/см2) и температуре до 650 °С]. Принятая в СССР частота электрического тока 50 гц требует, чтобы частота вращения П. т., непосредственно соединённой с двухполюсным генератором, равнялась 3000 об/мин. В зависимости от назначения П. т. для электростанций могут быть базовыми, несущими постоянную основную нагрузку; пиковыми, кратковременно работающими для покрытия пиков нагрузки; турбинами собственных нужд, обеспечивающими потребность электростанции в электроэнергии. От базовых П. т. требуется высокая экономичность на нагрузках, близких к полной (около 80%), от пиковых П. т.— возможность быстрого пуска и включения в работу, от П. т. собственных нужд — особая надёжность в работе. Все П. т. для электростанций рассчитываются на 100 тыс. ч работы (до капитального ремонта). Транспортные П. т. используются в качестве главных и вспомогательных двигателей на кораблях и судах. Неоднократно делались попытки применить П. т. на Локомотивах, однако паротурбовозы распространения не получили. Для соединения быстроходных П. т. с гребными винтами, требующими невысокой (от 100 до 500 об/мин) частоты вращения, применяют зубчатые редукторы. В отличие от стационарных П. т. (кроме турбовоздуходувок), судовые П. т. работают с переменной частотой вращения, определяемой необходимой скоростью хода судна.Теплофикационные П. т. служат для одновременного получения электрической и тепловой энергии. К ним относятся П. т. с противодавлением, с регулируемым отбором пара, а также с отбором и противодавлением. У П. т. с противодавлением весь отработавший пар используется для технологических целей (варка, сушка, отопление). Электрическая мощность, развиваемая турбоагрегатом с такой П. т., зависит от потребности производства или отопительной системы в греющем паре и меняется вместе с ней. Поэтому турбоагрегат с противодавлением обычно работает параллельно с конденсационной П. т. или электросетью, которые покрывают возникающий дефицит в электроэнергии. В П. т. с регулируемым отбором часть пара отводится из 1 или 2 промежуточных ступеней, а остальной пар идёт в конденсатор. Давление отбираемого пара поддерживается в заданных пределах системой регулирования. Место отбора (ступень П. т.) выбирают в зависимости от нужных параметров пара. У П. т. с отбором и противодавлением часть пара отводится из 1 или 2 промежуточных ступеней, а весь отработавший пар направляется из выпускного патрубка в отопительную систему. Давление пара П. т. для отопительных целей обычно составляет 0,12 Мн/м2, а для технологических нужд (сахарные, деревообрабатывающие, пищевые предприятия) 0,5—1,5 Мн/м2.

П. т. специального назначения обычно работают на отбросном тепле металлургических, машиностроительных, и химических предприятий. К ним относятся П. т. мятого пара, двух давлений и предвключённые (форшальт). П. т. мятого пара используют отработавший пар поршневых машин, паровых молотов и прессов, имеющий давление немного выше атмосферного. П. т. двух давлений работают как на свежем, так и на отработавшем паре паровых механизмов, подводимом в одну из промежуточных ступеней. Предвключённые П. т. представляют собой турбины с высоким начальным давлением и высоким противодавлением; весь отработавший пар этих П. т. направляют в другие П. т. с более низким начальным давлением пара. Необходимость в предвключённых П. т. возникает при модернизации электростанций, связанной с установкой паровых котлов более высокого давления, на которое не рассчитаны ранее установленные на электростанции П. т.

П. т. специального назначения не строят сериями, как конденсационные и теплофикационные П. т., а в большинстве случаев изготовляют по отдельным заказам.

Все стационарные П. т. имеют нерегулируемые отборы пара из 2—5 ступеней давления для регенеративного подогрева питательной воды. В СССР установлено 4 ступени начальных параметров пара: давление 3,5 Мн/м2, температура 435 °С для П. т. мощностью до 12 Мвт; 9 Мн/м2, 535 °С для П. т. до 50 Мвт; 13 Мн/м2, 565 °С для П. т. до 100 Мвт и 24 Мн/м2, 565 °С для П. т. мощностью 200 и 300 Мвт. Давление отработавшего пара 3,5—5 кн/м2. Удельный расход тепла от 7,6 кдж/(вт․ч) у самых мощных П. т. до 13 кдж/(вт․ч) у небольших конденсационных турбин.

Тепловой процесс паровых турбин. Кинетическая энергия, приобретённая паром при его расширении, эквивалентна уменьшению его энтальпии в процессе расширения. Работа пара (в кгс․м, 1 кгс․м = 10 дж) равна:

W= 427(i0 — i1),

а скорость истечения (в м /сек):

,

где i0 — начальная, a i1 — конечная энтальпия пара. Мощность (в квт), которую можно получить от турбины при расходе пара D кг/ч, равна:

а расход пара (в кг/ч) соответственно

Если под i0 — i1 подразумевается адиабатическое изменение энтальпии, то вышесказанное справедливо только для идеальной П. т., работающей без потерь. Действительная мощность на валу реальной П. т. (в квт) равна:

где ηое — относительно эффективный кпд, представляющий собой отношение действительной мощности, полученной на валу П. т., к мощности идеальной турбины.

‘,

где de — расход пара в кг/(квт․ч). Для существующих П. т. удельный расход пара определяется экспериментально, а i0 — i1 находят по i—s диаграмме (см. Энтропия, Энтальпия). В активной П. т. свежий пар с давлением p0 и скоростью c0поступает в сопло и расширяется в нём до давления p1, при этом скорость пара возрастает до c1, с которой поток пара и входит на рабочие лопатки. Поток пара, оказывая давление на лопатки вследствие изменения направления в криволинейных междулопаточных каналах, заставляет диск и вал вращаться. На выходе с лопаток поток пара имеет скорость c2меньшую, чем c1, так как значительная часть кинетической энергии преобразовалась в механическую энергию вращения вала. Давление p1 на входе в канал равно давлению p2 на выходе из него, так как междулопаточные каналы имеют одинаковое сечение по длине и расширения пара в них не происходит (у реально существующих активных турбин сечения междулопаточных каналов выполняют несколько возрастающими по ходу пара для сохранения равенства давлений на входе и выходе, так как энтальпия пара при его протекании между лопатками увеличивается из-за трения и ударов о кромки лопаток). Однако в различных местах криволинейного канала давления неодинаковы: именно разность давлений на вогнутую и выпуклую сторону каждой лопатки создаёт момент, заставляющий ротор вращаться. Таким образом, в активной турбине падение давления пара происходит в сопле (или нескольких соплах), а давление пара при входе на лопатки и выходе с них одинаково.Кинетическая энергия будет полностью использована, если абсолютная скорость пара c2 при выходе с лопаток равна нулю. Это условие соблюдено, если c1 = 2u, где u — окружная скорость. Окружная скорость (в м/сек) равна:

где d — средний диаметр лопаточного венца в м, a n — частота вращения в мин. Следовательно, оптимальная окружная скорость лопаток должна быть Очевидно, что в реальной турбине c2 не может быть равна 0, т.к. пар должен уходить с лопаток в конденсатор. Однако выходную скорость стремятся получить минимальной, т.к. кинетическая энергия уходящего потока пара представляет собой потерю полезной работы. Отступление от оптимального отношения м/сек. Поэтому одноступенчатые активные турбины применяют только для привода быстроходных вспомогательных механизмов, экономичность которых не имеет решающего значения. Хорошая экономичность П. т., работающей с умеренными окружными скоростями при большом теплопадении, достигается применением ступеней давления.Если разделить располагаемый перепад давления на несколько ступеней с равными перепадами тепла, то в этих ступенях скорость истечения (в м/сек) равна:

,

где z — число ступеней. Следовательно, в каждой ступени скорость будет в раз меньше, чем в одноступенчатой П. т. Соответственно ниже будет и оптимальная окружная скорость u, то есть частота вращения ротора.Корпус П. т. с несколькими ступенями давления разделяют диафрагмами на отдельные камеры, в каждой из которых помещен один из дисков с рабочими лопатками (рис. 1). Пар может проникать из одной камеры в другую только через сопла, расположенные по окружности диафрагм. Давление пара снижается после каждой ступени, а скорости истечения пара c1 остаются примерно одинаковыми, что достигается выбором соответствующих размеров сопел. Число ступеней давления у мощных турбин с высокими начальными параметрами пара достигает 30—40. Поскольку объём пара по мере его расширения увеличивается, сечения сопел и высоты лопаток возрастают от первой ступени к последней. Последние ступени мощных П. т. обычно выполняют сдвоенными, а у самых больших П. т. — строенными и даже счетверёнными ввиду неприемлемо больших размеров лопаток последних ступеней, которые были бы необходимы для пропуска всего объёма пара через 1 ступень.

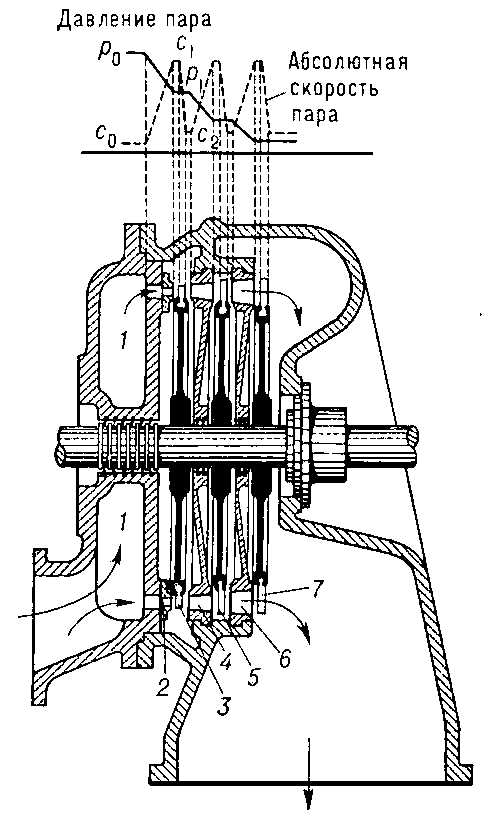

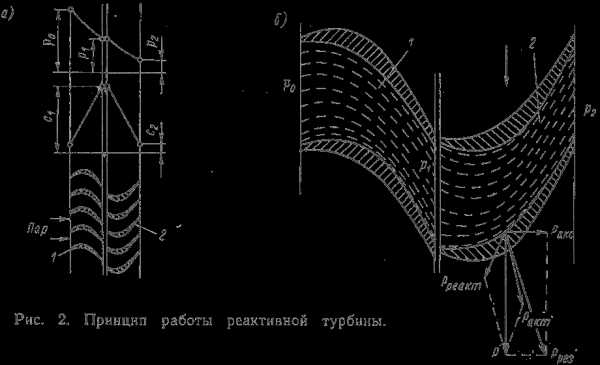

В ступени давления возможно использовать кинетическую энергию не в одном, а в нескольких венцах лопаток, применив ступени скорости. Для этого на ободе диска размещают 2 (редко 3) венца рабочих лопаток, между которыми установлен венец неподвижных направляющих лопаток. Пар с давлением p0 подводится к соплам (рис. 2) и со скоростью c1 поступает на первый ряд рабочих лопаток, где его скоростной напор частично превращается в работу, а направление потока изменяется. Выйдя со скоростью c2 с первого ряда рабочих лопаток, пар проходит через направляющие лопатки и, снова изменив направление, входит во второй ряд лопаток со скоростью c’1, несколько меньшей, чем c2, вследствие потерь в направляющих лопатках. Второй ряд лопаток пар покидает с незначительной скоростью c’2.

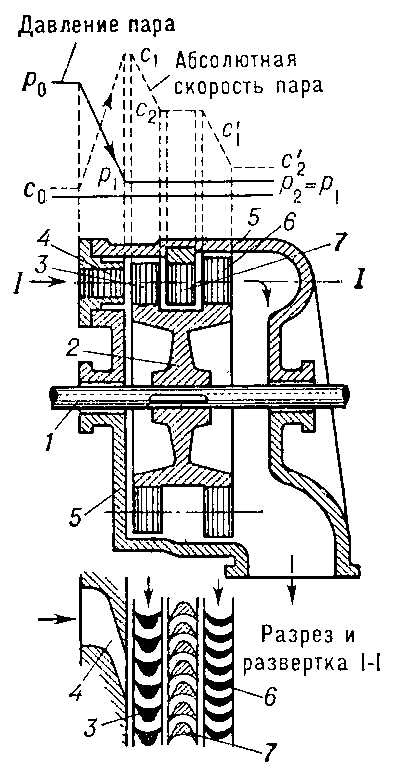

Теоретически при 2 ступенях скорости оптимальная окружная скорость u будет в 2 раза меньше, чем для одновенечной ступени, использующей тот же перепад энтальпии. Для z ступеней скорости оптимальная Характерной особенностью реактивных П. т. является то, что расширение пара происходит у них в каналах неподвижных и подвижных лопаточных венцов, то есть как в соплах, так и на рабочих лопатках. Отношение приходящейся на долю рабочих лопаток части располагаемого адиабатического перепада энтальпии h2 к общему адиабатическому перепаду ступени h0 = h1 + h2 (где h1 — теплопадение в направляющих лопатках) называется степенью реактивности ЕслиВенцы рабочих лопаток реактивной П. т. устанавливают в пазах ротора барабанного типа. В промежутках между ними размещают венцы неподвижных направляющих лопаток, закрепленных в корпусе турбины и образующих сопловые каналы. Профили подвижных и неподвижных лопаток обычно одинаковы. Свежий пар поступает в кольцевую камеру (рис. 3), откуда идёт в первый ряд неподвижных лопаток. В междулопаточных каналах этого ряда пар расширяется, давление его несколько понижается, а скорость возрастает от c0 до c1. Затем пар попадает в первый ряд рабочих лопаток. Между ними пар также расширяется и его относительная скорость возрастает. Однако абсолютная скорость c2 на выходе с рабочих лопаток будет меньше c1, так как за счёт уменьшения кинетической энергии получена механическая работа. В последующих ступенях процесс повторяется. Для уменьшения утечек пара через зазоры между лопатками, ротором и корпусом П. т. располагаемый перепад давлений делят на большое число (до 100) ступеней, благодаря чему разность давлений между смежными ступенями получается небольшой.

В СССР не строят стационарных реактивных П. т., но отдельные зарубежные фирмы традиционно продолжают выпускать П. т. с активной частью высокого давления и последующими реактивными ступенями.

Конструкция паровых турбин. По направлению движения потока пара различают аксиальные П. т., у которых поток пара движется вдоль оси турбины, и радиальные П. т., направление потока пара в которых перпендикулярно, а рабочие лопатки расположены параллельно оси вращения. В СССР строят только аксиальные П. т. По числу корпусов (цилиндров) П. т. подразделяют на однокорпусные и 2—3-, редко 4-корпусные. Многокорпусная конструкция (рис. 4) позволяет использовать большие располагаемые перепады энтальпии, разместив большое число ступеней давления, применить высококачественные металлы в части высокого давления и раздвоение потока пара в части низкого давления; однако такая П. т. получается более дорогой, тяжёлой и сложной. По числу валов различают одновальные П. т., у которых валы всех корпусов находятся на одной оси, и 2-, редко 3-вальные, состоящие из 2 или 3 параллельно размещенных одновальных П. т., связанных общностью теплового процесса, а у судовых П. т.— также общей зубчатой передачей (редуктором).

Неподвижную часть П. т. — корпус — выполняют разъёмной в горизонтальной плоскости для возможности монтажа ротора. В корпусе имеются выточки для установки диафрагм, разъём которых совпадает с плоскостью разъёма корпуса. По периферии диафрагм размещены сопловые каналы, образованные криволинейными лопатками, залитыми в тело диафрагм или приваренными к нему. В местах прохода вала сквозь стенки корпуса установлены концевые уплотнения лабиринтового типа для предупреждения утечек пара наружу (со стороны высокого давления) и засасывания воздуха в корпус (со стороны низкого). Лабиринтовые уплотнения устанавливают в местах прохода ротора сквозь диафрагмы во избежание перетечек пара из ступени в ступень в обход сопел. На переднем конце вала устанавливают предельный регулятор (регулятор безопасности), автоматически останавливающий П. т. при увеличении частоты вращения на 10—12% сверх номинальной. Задний конец ротора снабжают валоповоротным устройством с электрическим приводом для медленного (4—6 об/мин) проворачивания ротора после останова П. т., что необходимо для равномерного его остывания.

Лит.: Лосев С. М., Паровые турбины и конденсационные устройства. Теория, конструкции и эксплуатация, 10 изд., М. — Л., 1964; Щегляев А. В., Паровые турбины. Теория теплового процесса и конструкции турбин, 4 изд., М. — Л., 1967.

С. М. Лосев.

Рис. 4. Двухкорпусная паровая турбина (со снятыми крышками): 1 — корпус высокого давления; 2 — лабиринтовое уплотнение; 3 — колесо Кертиса; 4 — ротор высокого давления; 5 — соединительная муфта; 6 — ротор низкого давления; 7 — корпус низкого давления.

Рис. 1. Схематический продольный разрез активной турбины с тремя ступенями давления: 1 — кольцевая камера свежего пара; 2 — сопла первой ступени; 3 — рабочие лопатки первой ступени; 4 — сопла второй ступени; 5 — рабочие лопатки второй ступени; 6 — сопла третьей ступени; 7 — рабочие лопатки третьей ступени.

Рис. 2. Схематический разрез активной турбины с двумя ступенями скорости: 1 — вал; 2 — диск; 3 — первый ряд рабочих лопаток; 4 — сопло; 5 — корпус; 6 — второй ряд рабочих лопаток; 7 — направляющие лопатки.

Рис. 3. Схематический разрез небольшой реактивной турбины: 1 — кольцевая камера свежего пара; 2 — разгрузочный поршень; 3 — соединительный паропровод; 4 — барабан ротора; 5, 8 — рабочие лопатки; 6, 9 — направляющие лопатки; 7 — корпус.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- Паровая система земледелия

- Пароводяная смесь

Смотреть что такое «Паровая турбина» в других словарях:

ПАРОВАЯ ТУРБИНА — турбина, в к рой потенц. энергия пара превращается в кинетич., а затем в механич. работу вращающегося вала. П. т. осн. двигатель для привода электрогенераторов на ТЭС. Различают активные турбины и реактивные турбины. Габариты П. т. сравнительно… … Большой энциклопедический политехнический словарь

Паровая турбина — Паровая турбина: машина, которая преобразует тепловую энергию в механическую работу. Примечание Паровая турбина состоит из одного или нескольких цилиндров, системы управления и необходимого вспомогательного оборудования… Источник:… … Официальная терминология

ПАРОВАЯ ТУРБИНА — турбина, преобразующая тепловую энергию водяного пара в механическую работу. Подразделяются на стационарные (напр., на теплоэлектростанции) и транспортные (судовые). Выполняются одно и многокорпусными (обычно не более 4 корпусов), одновальными… … Большой Энциклопедический словарь

ПАРОВАЯ ТУРБИНА — ПАРОВАЯ ТУРБИНА, ПАРОВОЙ ДВИГАТЕЛЬ, снабженный вращающимся ротором с лопатками, который служит для приведения в действие различных механизмов и для получения электроэнергии. см. также ТУРБИНА … Научно-технический энциклопедический словарь

ПАРОВАЯ ТУРБИНА — ПАРОВАЯ ТУРБИНА, преобразует тепловую энергию водяного пара при его расширении в механическую работу. Различают стационарные (например, на тепловых электростанциях) и транспортные (судовые) паровые машины, однои многокорпусные (обычно не более 4) … Современная энциклопедия

паровая турбина — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN vapor prime moversteam turbine … Справочник технического переводчика

Паровая турбина — ПАРОВАЯ ТУРБИНА, преобразует тепловую энергию водяного пара при его расширении в механическую работу. Различают стационарные (например, на тепловых электростанциях) и транспортные (судовые) паровые машины, одно и многокорпусные (обычно не более… … Иллюстрированный энциклопедический словарь

Паровая турбина — Монтаж ротора паровой турбины, производства компании Siemens, Германия … Википедия

паровая турбина — турбина, преобразующая тепловую энергию водяного пара в механическую работу. Подразделяются на стационарные (например, на ТЭС) и транспортные (судовые). Выполняются одно и многокорпусными (обычно не более 4 корпусов), одновальными (валы всех… … Энциклопедический словарь

паровая турбина — 3.16 паровая турбина: Машина, которая преобразует тепловую энергию в механическую работу. Примечание Паровая турбина состоит из одного или нескольких цилиндров, системы управления и необходимого вспомогательного оборудования. Источник: ГОСТ 30848 … Словарь-справочник терминов нормативно-технической документации

Книги

- Книга юного конструктора. Том 1, Абрамов А.. В книге собраны описания различных моделей и приборов: летающие модели самолетов, фотоаппараты, фотоувеличители, кинопроекционный аппарат, электромоторы, паровыемашины, паровая турбина,… Подробнее Купить за 1612 грн (только Украина)

- Книга юного конструктора. Том 1, Абрамов А.. В книге собраны описания различных моделей и приборов: летающие модели самолетов, фотоаппараты, фотоувеличители, кинопроекционный аппарат, электромоторы, паровые машины, паровая турбина,… Подробнее Купить за 1433 руб

- Самодельная паровая турбина (печать по требованию), Е. Л. Букш. Воспроизведено в оригинальной авторской орфографии издания 1972 года (издательство`ДОСААФ`). В… Подробнее Купить за 982 грн (только Украина)

dic.academic.ru

Устройство паровой турбины

Паровая турбина состоит из следующих основных частей и механизмов:

Вращающейся частью турбины является ротор; по аналогии с электрическими машинами неподвижную часть ее называют иногда статором.

Рассмотрим отдельно устройство и назначение каждой из перечисленных выше частей и механизмов турбины.

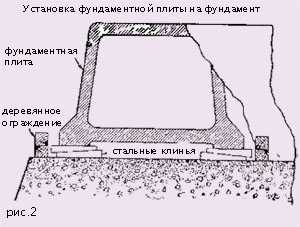

фундаментная плита является опорой для корпуса турбины и статора генератора и создает между ними связь при которой правильное взаимное положение их не должно нарушаться.

Ввиду отсутствия в турбогенераторе возвратно-поступательно движущихся частей и связанной с ними неравномерности работы фундаментная плита может быть сравнительно легкой конструкции и обычно выполняется в виде сварной стальной или пустотелой чугунной рамы.

фундаментная плита турбогенератора небольшой мощности представляет собой цельную отливку; при средних и больших мощностях плита выполняется составной из двух и более (до пяти) частей.

Для облегчения веса агрегата иногда устанавливают общую плиту только под генератор и выпускной конец турбины; передний подшипник ее в этом случае покоиться на особой плите, связанной тягами с основной.

Внутреннее пространство пустотелой плиты иногда используется как резервуар для масла.

На (рис.1) изображена турбинная часть составной плиты; места установки лап корпуса обозначены цифрами 1, стойки переднего подшипника — 2; соединение со второй половиной плиты производится по фланцу 3-3

.

При монтаже турбины фундаментная плита устанавливается на стальные клинья, положенные на заранее приготовленный фундамент (рис.2). Перемещением клиньев добиваются горизонтальности положения плиты, для проверки чего к обработанным плоскостям последней прикладывают точный уровень (ватерпас). Составная из нескольких частей плита должна быть собрана и крепко стянута болтами еще до установки на клинья. После того как положение плиты точно выверено, фундаментные болты слегка затягивают и устанавливают на плиту стойки подшипников, корпус и ротор турбины. После окончательной выверки плиты, нагруженной этими деталями, ее положение фиксируют подливкой цементного раствора, вытекание которого предупреждается деревянным ограждением(опалубкой).

Перед заливкой нужно заменить клинья толстыми плоскими стальными подкладками, так как клинья имеют тенденцию разъезжаться при вибрации машины.

После затвердения щемента (обычно 5-6 дней) фундаментные болты могут быть затянуты окончательно.

Вместо клиньев для первоначальной выверки турбины иногда пользуются домкратами (джек-болтами).

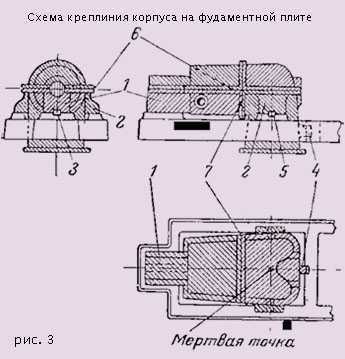

Корпус турбины

Корпуса турбин почти всех конструкций выполняют разъемным в вертикальной плоскости. Сторона низкого давления крепится к фундаментной плите так, что определенная точка корпуса оказывается неподвижной (мертвой) при тепловых деформациях корпуса; сторона высокого давления обычно подвешена к переднему подшипнику и при удлинении корпуса от нагревания имеет возможность смещаться в осевом направлении по направляющим. Мертвую точку иногда называют фикс-пунктом.

Крепление корпуса к фундаментной плите должно быть выполнено так, чтобы расширение при нагревании происходило свободно, но при этом не нарушалось совпадение геометрических осей турбины и генератора.

Один из методов такого крепления приведен на (рис.3). Корпус опирается на фундаментную плиту стойкой 1 переднего подшипника и боковыми лапами 2, отлитыми вместе с выхлопным патрубком. При удлинении корпуса стойка переднего подшипника может скользить в осевом направлении по плите, причем продольная шпонка 3 удерживает его от смещения вбок. Со стороны низкого давления такую же функцию выполняет выступ 4, входящий в соответствующую выемку (паз)в поперечине плиты. Поперечные шпонки 5, заложенные между лапами и плитой, не допускают смещения лап вдоль оси турбины, но позволяют корпусу свободно расширяться в стороны. Таким образом, неподвижной (мертвой) точкой в корпусе турбины является точка пересечения оси проведенной через шпонки 5, с вертикальной плоскостью симметрии, проходящей через шпонки 3 и 4.

Передней стороной или стороной высокого давления турбины — называют сторону впуска пара

Для того чтобы лапа 2 (рис.4) корпуса могла скользить по плите 4 вдоль шпонок, под головкой болта 3, крепящего лапу, оставляют небольшой зазор; отверстие для болта в лапе делают больше диаметра болта на величину максимального перемещения лапы. Возможность свободного перемещения лапы можно в любой момент проверить по шайбе 1, которая должна свободно вращаться под головкой болта.

Скользящие опорные поверхности и шпонки во избежание заеданий должны быть перед сборкой тщательно очищены и натерты графитом или смазаны ртутной мазью.

Изображенный на (рис 3) корпус имеет разъем в горизонтальной плоскости и разъем 7 в вертикальной плоскости. Фланцы корпуса в плоскостях разъема стягиваются болтами или шпильками. Затягивание гаек у болтов и шпилек небольшого размера производится ключом, удлиненным трубой до 2 метров длины. У турбин высокого давления затяжка болтов должна быть очень сильной во избежание просачивания пара. Поэтому болты, стягивающие фланцы таких турбин выполняют из хромоникелемолибденовой стали, хорошо переносящей действие высоких температур, располагают их очень близко друг к другу (рис. 6) и при затягивании применяют прогрев болтов.

В настоящее время для прогрева применяют три способа:

1) Автогенной горелкой с длинным не режущим пламенем, которое вводится в отверстие, просверленное в болте (рис .5) .

Гайка болта должна быть предварительно затянута до отказа в холодном состоянии. После прогрева болт удлиняется и гайка может быть повернута еще на 1/10-1/6 оборота в зивисимости от длины болта.

2) Электрическим нагревательным аппаратом (индукционным или с угольным электродом), вставленным в отверстие болта.

3) Паром или горячим воздухом, струя которого направляется в сверление болта.

Между температурами корпуса турбины и болтов или шпилек, стягивающих его фланцы, всегда имеется разность, вызывающая дополнительные напряжения в материале болта или шпильки, особенно большие при пуске турбины. Температура шпилек, имеющих хороший контакт с корпусом по резьбе, всегда ближе к температуре корпуса, чем температуре болтов. С целью снижения разности температур корпуса и стяжных болтов заводы с успехом применяют засыпку алюминиевой пудры в зазоры между болтами. Этим путем удавалось снизить разность температур со 100 до 200 С.

Перед сборкой турбины фланцы горизонтального разъема корпуса тщательно очищают, подшабривают и покрывают мастикой, состоящей из графита на вареном льняном масле; иногда в состав мастики вводят сурик, белила и другие составляющие.

Корпус у турбины стараются придать по возможности простую форму. Размеры корпуса определяются размерами проточной части турбины. Часто корпус в начале имеет большой диаметр, соответствующий диаметру регулирующей ступени, затем, ограничивая камеру регулирующей ступени, он резко уменьшается и далее плавно увеличивается в соответствии с ростом диаметра ступеней турбины по мере расширения пара. Иногда диаметр корпуса, следуя за диаметрами проточной части, изменяется несколькими резко выраженными ступенями.

Во внутреннюю часть корпуса реактивной турбины, в пазы, выполненные обычно прямо в корпусе, устанавливают кольцевые ряды направляющих лопаток, образующие сопла.

В активных турбинах в корпус закладываются диафрагмы, разделяющие его на отдельные камеры, и направляющие аппараты в тех камерах, где есть ступени скорости.

Не редко диафрагмы устанавливаются не в корпус, а в групповые кольцеобразные обоймы, которые затем вставляются в корпус.

Такая конструкция разгружает корпус от напряжений, возникающих при неравномерном расширении диафрагм от нагревания, и упрощает производство при выпуске машин разных мощностей, позволяя пользоваться корпусами одного размера.

Материалом для отливки корпусов паровых турбин служат чугун и сталь. Применение чугуна ограничено областью невысоких температур вследствие склонности чугуна «расти», то есть увеличиваться в объеме при высоких и переменных температурах. «Рост» чугуна неоднократно приводил к авариям вследствие нарушения установленных зазоров между деталями турбины.

С переходами на работу паром очень высокого давления и температуры турбостроение столкнулось с явлением «ползучести» (крипа) стали.

Под одновременным действием высокой температуры и постоянных растягивающих напряжений стальная отливка или паковка с течением времени получает все большую остаточную (пластическую) деформацию – ползет. Пластическая деформация при явлении ползучести возникает при напряжениях, значительно меньших придела текучести.

Для обычных углеродистых сталей ползучесть наблюдается начиная с температуры 380-400о С и выше.

Так как скорость ползучести для данного материала определяется температурой и напряжениями, то задачей конструктора является назначение таких размеров детали, при которых напряжения в ней будут таковы, что деталь может проработать заданный срок службы не выходя за установленные пределы деформации.

Задаваясь сроком службы детали, например 100 000 ч. И максимальной допустимой деформацией, например 0,5% длины детали, конструктор находит по результатам испытания металла на ползучесть то напряжение, при котором скорость ползучести не превышает 5*10-8мм/мм*ч.

Сопротивляемость стали ползучести зависит от химического состава металла и от технологии его обработки. Из присадок, вводимых в сталь, наиболее эффективно повышает сопротивление ползучести молибден, содержание которого в количестве 0,4-0,6% дает возможность применять сталь для температур до 550о С при приемлемых значениях рабочих напряжений.

Другое явление, с которым приходится встречаться в турбинах высокого давления, это релаксация деталей то есть самопроизвольное падение первоначально созданных напряжений в деталях (например, при затяжке болтов), которое заметно проявляется при длительном воздействии высоких температур. Процесс релаксации протекает при неизменной общей деформации напряженной детали. В результате деформации снижается натяг болтов, стягивающих фланцы корпусов турбин или фланцевые соединения паропроводов, и болты приходится периодически подтягивать.

В турбине, рассчитанной на высокие параметры пара, в наиболее тяжелых условиях находится корпус высокого давления.

Наибольшая трудность заключается в достижении длительной плотности стыка между половинами корпуса и в устройстве рациональной связи корпуса со стойками подшипников.

С возрастание параметров свежего пара быстро увеличивается толщина фланцев, необходимая для обеспечения плотности в разъеме корпуса высокого давления.

Для того чтобы обеспечить правильное взаимное положение подшипников и корпуса при удлинении последнего, точки опоры корпуса расположены на высоте его продольного разъема и насколько возможно близко к середине подшипников. Корпус с обоих концов опирается лапами на стойки подшипников и может скользить в вертикальных и горизонтальных направляющих стоек, что обеспечивает свободное расширение его в радиальных направлениях от центра вала без нарушения правильности совпадения осей турбины и генератора.

При проектировании турбин, рассчитанных на сверхвысокие параметры пара, толщина фланцев корпуса в.д. и диаметры стяжных болтов и шпилек могут получиться неприемлемо большими. В таких случаях хорошим конструктивным решением является применение корпусов с двойными стенками. В этом случае между внутренним корпусом, заключающем в себе проточную часть в. д., и наружным корпусом, обеспечивающим отсутствие утечек пара наружу, находится пар, отработавший в проточной части в. д. и имеющий значительно пониженный по сравнению со свежим паром давление.

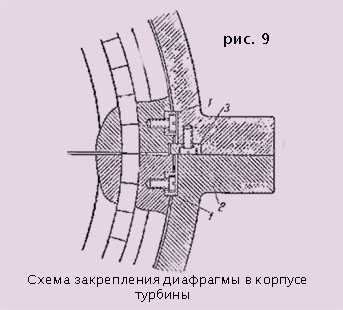

Диафрагмы

Диафрагмы отливают из чугуна или отковывают из стали (для давлений выше 20 ата и температуре выше 250о С). Как правило, диафрагмы делают разъемными на две части; каждая половина устанавливается в соответствующую выточку корпуса турбины или в обойму.

Диафрагмы закрепляют в корпусе таким образом, чтобы они могли при нагревании свободно расширяться в радиальном направлении, не оказывая давления на стенки корпуса. Для этого их вставляют в выточки стенок корпуса с небольшими зазорами, обычно составляющими от 0,003 до 0,004 от диаметра диафрагмы в радиальном направлении и от 0,1 до 0,3 мм в осевом направлении.

Обода диафрагм перед установкой их в корпус необходимо смазать графитом.

Положение половинок диафрагмы фиксируется установкой шпонок 1 (рис. 9). Верхние половинки закрепляют так, чтобы можно было поднять верхнюю часть корпуса вместе с ними; это достигается установкой с каждой стороны шпонок 3, удерживающих диафрагмы от выпадения. Нижние половины диафрагм при удаленном роторе обычно свободно вынимаются из корпуса 2 кверху.

На (рис. 10) изображен вид снизу верхней части (крышки) корпуса небольшой турбины; цифрой 2 отмечены диафрагмы, 1 – секция направляющего аппарата, 3 – закрепляющие винты диафрагм, 4 – уплотнение диафрагм, 5 – шпоночные канавки для шпонок, соединяющие верхнюю и нижнюю половины диафрагм.

Впуск пара в первых ступенях часто бывает парциальным, соответственно этому диафрагмы имеют сопла только в части своей окружности.

В последних ступенях подвод пара всегда полный – по всей окружности, на (рис. 11) изображены диафрагмы с парциальным и полным впуском пара.

Во избежание утечек пара вдоль вала в тех местах, где он проходит сквозь диафрагмы, последние снабжают лабиринтовыми уплотнениями, принцип действия и устройство которых рассмотрен ниже.

Вследствие большой поверхности диафрагмы полное давление пара на нее достигает очень большой величины даже при небольшой разности давлений между соседними камерами: естественно, что конструкция диафрагмы, особенно в первых ступенях, где температура и разность давлений сравнительно высоки, должна быть очень солидной, тем более, что даже небольшой прогиб диафрагмы может повлечь за собой серьезную аварию турбины.

Расчет диафрагм на прочность может быть произведен только с приближенной точностью. Поэтому новые конструкции диафрагм обычно испытывают на прогиб гидравлическим прессом на турбинных заводах.

Сопла первой ступени, чаще всего изготавливаются в виде составных фрезерованных сегментов (рис. 13) или сегментов, состоящих из лопаток, приваренных между отрезками бандажа и обоймы.

Сопла в чугунных диафрагмах образуются посредством заливки в тело диафрагмы соответственно изогнутых стальных лопаток (рис. 11). Сопла получают при этом трапецеидальное сечение и могут быть устроены расширяющимися или суживающимися в зависимости от расчетной скорости истечения пара.

Неточная пригонка стыка лопаток в разъеме диафрагмы может вызвать вибрацию рабочих лопаток, так как в таком случае правильная форма соплового канала нарушается и каждая рабочая лопатка, проходя мим стыка, получает толчок. Ввиду большой трудности получения правильных стыков в диафрагмах с залитыми лопатками применяют диафрагмы с косыми стыками, так что разрезанные лопатки в разъемах отсутствуют.

В современных конструкциях турбин высокого давления чаще всего применяются сварные диафрагмы (рис. 16).

Направляющие лопатки 1, образующие сопла, закрепляются в двух полукольцевых бандажах – внутреннем 2 и наружном 3, в отверстия которых входят шипы лопаток, после чего привариваются к бандажам. Затем собранное полукольцо сопел приваривается к наружному ободу 4 и телу диафрагмы 5.

Сварные диафрагмы по своей жесткости превосходят диафрагмы с приклепанными лопатками, но уступают им в точности изготовления, что может вызвать небольшое увеличение расхода пара турбиной.

Сопловые венцы, набранные из фрезерованных лопаток, позволяют получить наиболее точные профили и гладкие поверхности сопловых каналов, что обеспечивает высокую экономичность турбины, но обходится дороже в изготовлении.

par-turbina.ucoz.net

Энергетика для начинающих. — Энергодиспетчер

Электрическая энергия давно вошла в нашу жизнь. Еще греческий философ Фалес в 7 веке до нашей эры обнаружил, что янтарь, потертый о шерсть начинает притягивать предметы. Но долгое время на этот факт никто не обращал внимание. Лишь в 1600 году впервые появился термин «Электричество», а в 1650 году Отто фон Герике создал электростатическую машину в виде насаженного на металлический стержень серного шара, которая позволила наблюдать не только эффект притягивания, но и эффект отталкивания. Это была первая простейшая электростатическая машина.

Прошло много лет с тех пор, но даже сегодня, в мире, заполненном терабайтами информации, когда можно самому узнать все, что тебя интересует, для многих остается загадкой как производится электричество, как его доставляют к нам в дом, офис, на предприятие…

В несколько частей рассмотрим эти процессы.

Часть I. Генерация электрической энергии.

Откуда же берется электрическая энергия? Появляется эта энергия из других видов энергии – тепловой, механической, ядерной, химической и многих других. В промышленных масштабах электрическую энергию получают на электростанциях. Рассмотрим только самые распространенные виды электростанций.

1) Тепловые электростанции. Сегодня из можно объединить одним термином – ГРЭС (Государственная Районная Электростанция). Конечно, сегодня этот термин потерял первоначальный смысл, но он не ушел в вечность, а остался с нами.

Тепловые электростанции делятся на несколько подтипов:

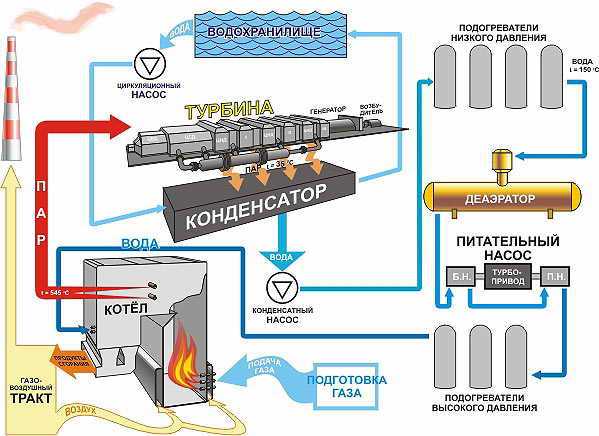

А) Конденсационная электростанция (КЭС) — тепловая электростанция, производящая только электрическую энергию, своим названием этот тип электростанций обязан особенностям принципа работы.

Рис.1

Принцип работы: В котел при помощи насосов подается воздух и топливо (газообразное, жидкое или твердое). Получается топливо-воздушная смесь, которая горит в топке котла, выделяя огромное количество теплоты. При этом вода проходит по трубной системе, которая располагается внутри котла. Выделяющаяся теплота передается этой воде, при этом ее температура повышается и доводится до кипения. Пар, который был получен в котле снова идет в котел для перегревания его выше температуры кипения воды (при данном давлении), затем по паропроводам он поступает на паровую турбину, в которой пар совершает работу. При этом он расширяется, уменьшается его температура и давление. Таким образом, потенциальная энергия пара передается турбине, а значит, превращается в кинетическую. Турбина же в свою очередь приводит в движение ротор трехфазного генератора переменного тока, который находится на одном валу с турбиной и производит энергию.

Рассмотрим некоторые элементы КЭС поближе.

Паровая турбина.

Рис.2

Поток водяного пара поступает через направляющие аппараты на криволинейные лопатки, закрепленные по окружности ротора, и, воздействуя на них, приводит ротор во вращение. Между рядами лопаток, как видите, есть промежутки. Они есть потому, что этот ротор вынут из корпуса. В корпус тоже встроены ряды лопаток, но они неподвижны и служат для создания нужного угла падения пара на движущиеся лопатки.

Конденсационные паровые турбины служат для превращения максимально возможной части теплоты пара в механическую работу. Они работают с выпуском (выхлопом) отработавшего пара в конденсатор, в котором поддерживается вакуум.

Турбина и генератор, которые находятся на одном валу называются турбогенератором. Трехфазный генератор переменного тока (синхронная машина).

Рис.3

Он состоит из:

- Электромагнита, вращающегося вместе с валом турбогенератора (это обмотка возбуждения). На данном рисунке электромагнит имеет 1 пару полюсов, а это значит, что для того, чтобы генератор выдавал частоту тока 50 Гц, он должен вращатся с частотой 3000 об/мин. (такие турбогенераторы называют быстроходными). Если бы было 2 пары полюсов, то достаточно было бы вращение с частотой 1500 об/мин, и так далее. Чем больше пар полюсов, тем больше становится турбогенератор. Оптимальную частоту выбирают исходя из параметров теплоносителя. На КЭС устанавливают, в основном, быстроходные турбогенераторы.

- 3-х обмоток статора, смещенных относительно друг друга на 120 градусов. Каждая обмотка – это фаза. Концы этих обмоток соединяются специальным образом

Рис.4

(обычно в треугольник, а начала выводятся. По токопроводам выработанная энергия (с номинальным напряжением до 24 кВ) поступает на повышающий трехфазный трансформатор (или на группу 3-х однофазных трансформаторов.

(обычно в треугольник, а начала выводятся. По токопроводам выработанная энергия (с номинальным напряжением до 24 кВ) поступает на повышающий трехфазный трансформатор (или на группу 3-х однофазных трансформаторов.

Рис. 5,6

Который повышает напряжение до стандартного значения (35-110-220-330-500-750 кВ). При этом ток значительно уменьшается (например, при увеличении напряжения в 2 раза, ток уменьшается в 4 раза), что позволяет передавать мощность на большие расстояния. Следует отметить, что когда мы говорим о классе напряжения, то мы имеем в виду линейное (междуфазное) напряжение.

Активную мощность, которую вырабатывает генератор, регулируют изменением количеством энергоносителя, при этом изменяется ток в обмотке ротора. Для увеличения выдаваемой активной мощности нужно увеличить подачу пара на турбину, при этом ток в обмотке ротора возрастет. Не следует забывать, что генератор синхронный, а это значит, что его частота всегда равна частоте тока в энергосистеме, и изменение параметров энергоносителя не повлияет на частоту его вращения.

Кроме того, генератор вырабатывает и реактивную мощность. Ее можно использовать для регулирования выдаваемого напряжения в небольших пределах (т.е. это не основное средство регулирования напряжения в энергосистеме). Работает это таким образом. При перевозбуждении обмотки ротора, т.е. при повышении напряжения на роторе сверх номинала, «излишек» реактивной мощности выдается в энергосистему, а когда обмотку ротора недовозбуждают, то реактивная мощность потребляется генератором.

Таким образом, в переменном токе мы говорим о полной мощности (измеряется в вольт-амперах – ВА), которая равна корню квадратному от суммы активной (измеряется в ваттах – Вт) и реактивной (измеряется в вольт-амперах реактивных – ВАР) мощностях.

Вода в водохранилище служит для отведения тепла от конденсатора. Однако, часто для этих целей используют брызгальные бассейны

Рис.7

или градирни. Градирни бывают башенными Рис.8

или вентиляторными Рис.9

Градирни устроены почти так же как и брызгальные бассейны, с тем лишь различием, что вода стекает по радиаторам, передает им тепло, а уже они охлаждаются нагнетаемым воздухом. При этом часть воды испаряется и уносится в атмосферу.

КПД такой электростанции не превышает 30%.

Б) Газотурбинная электростанция.

Парогазовые установки.

На газотурбинной электростанции турбогенератор приводится в движение не паром, а непосредственно газами, получаемыми при сгорании топлива. При этом можно использовать только природный газ, иначе турбина быстро выйдет из стоя из-за ее загрязнения продуктами горения. КПД на максимальной нагрузке 25-33%

Гораздо больший КПД (до 60%) можно получить, совмещая паровой и газовый циклы. Такие установки называются парогазовыми. В них вместо обычного котла установлен котел-утилизатор, не имеющий собственных горелок. Теплоту он получает от выхлопа газовой турбины. В настоящее время ПГУ активнейшим образом внедряются в нашу жизнь, но пока в России их немного.

В) Теплоэлектроцентрали (очень давно стали неотъемлемой частью крупных городов). Рис.11

ТЭЦ конструктивно устроена как конденсационная электростанция (КЭС). Особенность электростанции такого типа состоит в том, что она может вырабатывать одновременно как тепловую, так и электрическую энергию. В зависимости от вида паровой турбины, существуют различные способы отборы пара, которые позволяют забирать из нее пар с разными параметрами. При этом часть пара или полностью весь пар (зависит от типа турбины) поступает в сетевой подогреватель, отдает ему теплоту и конденсируется там. Теплофикационные турбины позволяют регулировать количество пара для тепловых или промышленных нужд что позволяет ТЭЦ работать в нескольких режимах по нагрузке:

тепловому — выработка электрической энергии полностью зависит от выработки пара для промышленных или теплофикационных нужд.

электрическому — электрическая нагрузка независима от тепловой. Кроме того, ТЭЦ могут работать и в полностью конденсационном режиме. Это может потребоваться, например, при резком дефиците активной мощности летом. Такой режим является невыгодным для ТЭЦ, т.к. значительно снижается КПД.

Одновременное производство электрической энергии и тепла (когенерация) – выгодный процесс, при котором КПД станции существенно повышается. Так, например, расчетный КПД КЭС составляет максимум 30%, а у ТЭЦ – около 80%. Плюс ко всему, когенерация позволяет уменьшить холостые тепловые выбросы, что положительно сказывается на экологии местности, в которой расположена ТЭЦ (по сравнению с тем, если бы тут была КЭС аналогичной мощности).

Рассмотрим подробнее паровую турбину.

К теплофикационным паровым турбинам относятся турбины с:

-противодавлением;

-регулируемым отбором пара;

-отбором и противодавлением.

Турбины с противодавлением работают с выхлопом пара не в конденсатор, как у КЭС, а в сетевой подогреватель, то есть весь пар, пошедший через турбину, идет на теплофикационные нужды. Конструкция таких турбин обладает существенным недостатком: график электрической нагрузки полностью зависит от графика тепловой нагрузки, то есть такие аппараты не могут принимать участия в оперативном регулировании частоты тока в энергосистеме.

В турбинах, имеющих регулируемый отбор пара, происходит его отбор в нужном количестве в промежуточных ступенях, при этом выбирают такие ступени для отбора пара, какие подходят в данном случае. Такой тип турбины обладает независимостью от тепловой нагрузки и регулирование выдаваемой активной мощности можно регулировать в больших пределах, чем у ТЭЦ с противодавлением.

Турбины с отбором и противодавлением совмещают в себе функции первых двух видов турбин.

Теплофикационные турбины ТЭЦ не всегда не способны за малый промежуток времени изменить тепловую нагрузку. Для покрытия пиков нагрузки ,а иногда и для увеличения электрической мощности путем перевода турбин в конденсационный режим, на ТЭЦ устанавливают пиковые водогрейные котлы.

2) Атомные электростанции.

В России на настоящий момент существует 3 вида реакторных установок. Общий принцип их работы примерно похож на работу КЭС (в былые времена АЭС называли ГРЭС). Принципиальное различие состоит лишь в том, что тепловую энергию получают не в котлах на органическом топливе, а в ядерных реакторах.

Рассмотрим две самых распространенных типов реакторов в России.

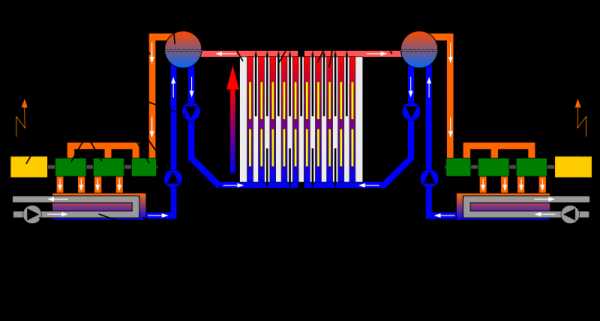

1) Реактор РБМК.

Рис.12

Отличительная особенность этого реактора состоит в том, что пар для вращения турбины получают непосредственно в активной зоне реактора.

Активная зона РБМК. Рис.13

состоит из вертикальных графитовых колонн, в которых находятся продольные отверстия, с вставленными туда трубами из циркониевого сплава и нержавеющей стали. Графит выполняет роль замедлителя нейтронов. Все каналы делятся на топливные и каналы СУЗ (система управления и защиты). Они имеют разные контуры охлаждения. В топливные каналы вставляют кассету (ТВС – тепловыделяющую сборку) со стержнями (ТВЭЛ – тепловыделяющий элемент) внутри которых находятся урановые таблетки в герметичной оболочке. Понятно, что именно от них получают тепловую энергию, которая передается непрерывно циркулирующему снизу вверх теплоносителю под большим давлением – обычной, но очень хорошо очищенной от примесей воде.

Рис.14

Вода, проходя по топливным каналам, частично испаряется , пароводяная смесь поступает от всех отдельных топливных каналов в 2 барабан-сепаратора, где происходит отделение (сепарация) пара от воды. Вода снова уходит в реактор с помощью циркуляционных насосов (всего из 4 на петлю), а пар по паропроводам идет на 2 турбины. Затем пар конденсируется в конденсаторе, превращается в воду, которая снова идет в реактор.

Тепловой мощностью реактора управляют только с помощью стержней-поглотителей нейтронов из бора, которые перемещаются в каналах СУЗ. Вода, охлаждающая эти каналы идет сверху вниз.

Как вы могли заметить, я еще ни разу не сказал про корпус реактора. Дело в том, что фактически у РБМК нет корпуса. Активная зона про которую я вам сейчас рассказывал помещена в бетонную шахту, сверху она закрыта крышкой весом в 2000 тонн.

Рис.15

На приведенном рисунке видна верхняя биологическая защита реактора. Но не стоит ожидать, что приподняв один из блоков, можно будет увидеть желто-зеленое жерло активной зоны, нет. Сама крышка располагается значительно ниже, а над ней, в пространстве до верхней биологической защиты остается промежуток для коммуникаций каналов и полностью извлеченных стержней поглотителей.

Между графитовыми колоннами оставляют пространство для теплового расширения графита. В этом пространстве циркулирует смесь газов азота и гелия. По ее составу судят о герметичности топливных каналов. Активная зона РБМК рассчитана на разрыв не более 5 каналов, если разгерметизируется больше – произойдет отрыв крышки реактора и раскрытие остальных каналов. Такое развитие событий вызовет повторение Чернобыльской трагедии (тут я имею в виду не саму техногенную катастрофу, а ее последствия).

Рассмотрим плюсы РБМК:

—Благодаря поканальному регулированию тепловой мощности есть возможность менять топливные сборки, не останавливая реактор. Каждый день, обычно, меняют несколько сборок.

—Низкое давление в КМПЦ (контур многократной принудительной циркуляции), что способствует более мягкому протеканию аварий, связанных с его разгерметизацией.

—Отсутствие сложного в изготовлении корпуса реактора.

Рассмотрим минусы РБМК:

—В ходе эксплуатации были обнаружены многочисленные просчеты в геометрии активной зоны, устранить которые на действующих энергоблоках 1-го и 2-го поколений (Ленинград, Курск, Чернобыль, Смоленск) полностью не возможно. Энергоблоки РБМК 3-его поколения (он один – на 3 энергоблоке Смоленской АЭС) лишен этих недостатков.

—Реактор одноконтурный. То есть турбины вращает пар, полученный непосредственно в реакторе. А это значит, что он содержит радиоактивные компоненты. При разгерметизации турбины (а такое было на Чернобыльской АЭС в 1993 году) ее ремонт будет сильно усложнен, а, может быть, и невозможен.

—Срок службы реактора определяется сроком службы графита (30-40 лет). Затем наступает его деградация, проявляющаяся в его разбухании. Этот процесс уже вызывает серьезные опасения на старейшем энергоблоке РБМК Ленинград-1, построенном в 1973 году (ему уже 39 лет). Наиболее вероятный выход из ситуации – заглушение n-нного количества каналов для уменьшения теплового расширения графита.

—Графитовый замедлитель является горючим материалом.

—Ввиду огромного количества запорной арматуры, реактор сложен в управлении.

— На 1 и 2 поколениях существует неустойчивость при работе на малых мощностях.

В целом можно сказать, что РБМК – хороший реактор для своего времени. В настоящее время принято решение не строить энергоблоки с этим типом реакторов.

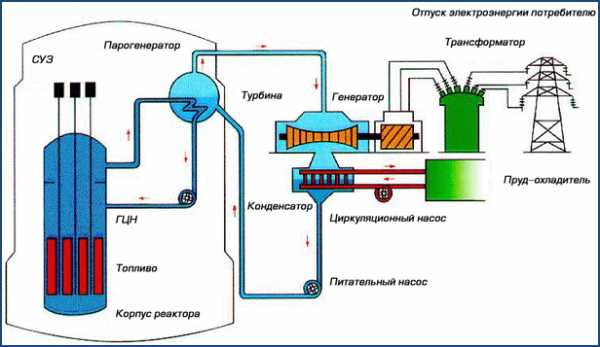

2) Реактор ВВЭР.

Рис. 16

На смену РБМК в настоящее время приходит ВВЭР. Он обладает значительными плюсами по сравнению с РБМК.

Активная зона полностью находится в очень прочном корпусе, который изготавливают на заводе и привозят железнодорожным, а затем и автомобильным транспортом на строящийся энергоблок в полностью готовом виде. Замедлителем является чистая вода под давлением. Реактор состоит из 2-х контуров: вода первого контура под большим давлением охлаждает топливные сборки, передавая тепло 2-му контуру с помощью парогенератора (выполняет функцию теплообменника между 2-ми изолированными контурами). В нем вода второго контура кипит, превращается в пар и идет на турбину. В первом контуре вода не кипит, так как она находится под очень большим давлением. Отработанный пар конденсируется в конденсаторе и снова идет в парогенератор. Двухконтурная схема обладает значительными плюсами по сравнению с одноконтурной:

-Пар, идущий на турбину не радиоктивен.

-Мощностью реактора можно управлять не только стержнями-поглотителями, но и раствором борной кислоты, что делает реактор более устойчивым.

-Элементы первого контура располагаются очень близко друг от друга, поэтому их можно поместить в общую защитную оболочку. При разрывах в первом контуре радиоактивные элементы попадут в гермооболочку и не выйдут в окружающую среду. Кроме того гермооболочка защищает реактор от внешнего воздействия (например от падения небольшого самолета или взрыва за периметром станции).

-Реактор не сложен в управлении.

Имеются так же и минусы:

—В отличие от РБМК, топливо нельзя менять при работающем реакторе, т.к. оно находится в общем корпусе, а не в отдельных каналах, как в РБМК. Время перезагрузки топлива обычно совпадает со временем текущего ремонта, что уменьшает воздействие этого фактора на КИУМ (коэффициент используемой установленной мощности).

—Первый контур находится под большим давлением, что потенциально может вызвать больший масштаб аварии при разгерметизации, чем РБМК.

—Корпус реактора очень сложно перевезти с завода-изготовителя на стройплощадку АЭС.

Что же, работу тепловых электростанций мы рассмотрели, теперь рассмотрим работу

гидравлических электростанций.

Рис.17

Принцип работы ГЭС достаточно прост. Цепь гидротехнических сооружений обеспечивает необходимый напор воды, поступающей на лопасти гидротурбины, которая приводит в действие генераторы, вырабатывающие электроэнергию.

Необходимый напор воды образуется посредством строительства плотины, и как следствие концентрации реки в определенном месте, или деривацией — естественным током воды. В некоторых случаях для получения необходимого напора воды используют совместно и плотину, и деривацию. ГЭС обладают очень высокой маневренностью вырабатываемой мощности, а также малой стоимостью вырабатываемой электроэнергии. Эта особенность ГЭС привела с созданию другого типа электростанции – ГАЭС. Такие станции способны аккумулировать вырабатываемую электроэнергию, и пускать её в ход в моменты пиковых нагрузок. Принцип работы таких электростанций следующий: в определенные периоды (обычно ночью), гидроагрегаты ГАЭС работают как насосы, потребляя электрическую энергию из энергосистемы, и закачивают воду в специально оборудованные верхние бассейны. Когда возникает потребность (в пики нагрузки), вода из них поступает в напорный трубопровод и приводит в действие турбины. ГАЭС выполняют исключительно важную функцию в энергосистеме (регулирование частоты), но они не получают широкого распространения у нас в стране, т.к. в итоге они потребляют больше мощности, чем выдают. То есть станция такого типа убыточна для владельца. Например, на Загорской ГАЭС мощность гидрогенераторов в генераторном режиме 1200 МВт, а в насосном – 1320 МВт. Однако такой тип станции наилучшем образом подходит для быстрого увеличения или уменьшения вырабатываемой мощности, поэтому их выгодно сооружать около, например, АЭС, так как последние работают в базовом режиме.

Мы с вами рассмотрели как именно производится электрическая энергия. Пора задать себе серьезный вопрос: «А какой тип станций наилучшем образом отвечает всем современным требованиям по надежности, экологичности, а кроме этого, еще и будет отличаться малой стоимостью энергии?» Каждый ответит на этот вопрос по-разному. Приведу свой список «лучших из лучших».

1) ТЭЦ на природном газе. КПД таких станций очень высок, высока и стоимость топлива, но природный газ – один из самых «чистых» видов топлива, а это очень важно для экологии города, в черте которых обычно и располагаются ТЭЦ.

2) ГЭС и ГАЭС. Преимущества над тепловыми станциями очевидно, так как этот тип станции не загрязняет атмосферу и производит самую «дешевую» энергию, которая плюс ко всему является возобновляемым ресурсом.

3) ПГУ на природном газе. Самый высокий КПД среди тепловых станций, а так же малое количество потребляемого топлива, позволит частично решить проблему теплового загрязнения биосферы и ограниченных запасов ископаемого топлива.

4) АЭС. В нормальном режиме работы АЭС выбрасывает в окружающую среду в 3-5 раз меньше радиоактивных веществ, чем тепловая станция той же мощности, поэтому частичное замещения тепловых электростанций атомными вполне оправдано.

5) ГРЭС. В настоящее время на таких станциях в качестве топлива используют природный газ. Это является абсолютно бессмысленным, так как с тем же успехов в топках ГРЭС можно утилизировать попутный нефтяной газ (ПНГ) или сжигать уголь, запасы которого огромны, по сравнению с запасами природного газа.

На этом я завершаю первую часть статьи. В следующей части мы узнаем, как электрическая энергия приходит к потребителям.

Материал подготовил:

студент группы ЭС-11б ЮЗГУ Агибалов Сергей.

operby.com

как горячий пар превращается в электричество

Разберемся с самым массовым и удобным способом получения электричества с помощью генератора, приводимого в действие паровой турбиной.

Учёные до сих пор бьются над поиском самых эффективных способов по выработке тока — прогресс устремился от гальванических элементов к первым динамо-машинам, паровым, атомным, а теперь солнечным, ветряным и водородным электростанциям. В наше время самым массовым и удобным способом получения электричества остаётся генератор, приводимый в действие паровой турбиной.

Как получается электричество?

- Как устроена паровая турбина

- Как появились паровые турбины

- Турбинная революция

- Турбины Toshiba — путь длиной в век

- Эффективность паровых турбин

- Интересные факты

Паровые турбины были изобретены задолго до того, как человек понял природу электричества. В этом посте мы упрощённо расскажем об устройстве и работе паровой турбины, а заодно вспомним, как древнегреческий учёный опередил своё время на пятнадцать веков, как произошёл переворот в деле турбиностроения и почему Toshiba считает, что тридцатиметровую турбину надо изготавливать с точностью до 0,005 мм.

Как устроена паровая турбина

Принцип работы паровой турбины относительно прост, а её внутреннее устройство принципиально не менялось уже больше века. Чтобы понять принцип работы турбины, рассмотрим, как работает теплоэлектростанция — место, где ископаемое топливо (газ, уголь, мазут) превращается в электричество.

Сама по себе паровая турбина не работает, для функционирования ей нужен пар. Поэтому электростанция начинается с котла, в котором горит топливо, отдавая жар трубам с дистиллированной водой, пронизывающим котел. В этих тонких трубах вода превращается в пар.

Понятная схема работы ТЭЦ, вырабатывающей и электричество, и тепло для отопления

Турбина представляет собой вал (ротор) с радиально расположенными лопатками, словно у большого вентилятора. За каждым таким диском установлен статор — похожий диск с лопатками другой формы, который закреплён не на валу, а на корпусе самой турбины и потому остающийся неподвижным (отсюда и название — статор).

Пару из одного вращающегося диска с лопатками и статора называют ступенью. В одной паровой турбине десятки ступеней — пропустив пар всего через одну ступень тяжёлый вал турбины с массой от 3 до 150 тонн не раскрутить, поэтому ступени последовательно группируются, чтобы извлечь максимум потенциальной энергии пара.

На вход в турбину подаётся пар с очень высокой температурой и под большим давлением. По давлению пара различают турбины низкого (до 1,2 МПа), среднего (до 5 МПа), высокого (до 15 МПа), сверхвысокого (15—22,5 МПа) и сверхкритического (свыше 22,5 МПа) давления. Для сравнения, давление внутри бутылки шампанского составляет порядка 0,63 МПа, в автомобильной шине легковушки — 0,2 МПа.

Чем выше давление, тем выше температура кипения воды, а значит, температура пара. На вход турбины подается пар, перегретый до 550-560 °C! Зачем так много? По мере прохождения сквозь турбину пар расширяется, чтобы сохранять скорость потока, и теряет температуру, поэтому нужно иметь запас. Почему бы не перегреть пар выше? До недавних пор это считалось чрезвычайно сложным и бессмысленным —нагрузка на турбину и котел становилась критической.

Паровые турбины для электростанций традиционно имеют несколько цилиндров с лопатками, в которые подается пар высокого, среднего и низкого давления. Сперва пар проходит через цилиндр высокого давления, раскручивает турбину, а заодно меняет свои параметры на выходе (снижается давление и температура), после чего уходит в цилиндр среднего давления, а оттуда — низкого. Дело в том, что ступени для пара с разными параметрами имеют разные размеры и форму лопаток, чтобы эффективней извлекать энергию пара.