Как правильно паять. Флюс для пайки

Привет! С вами магазин Electronoff.ua

Мы продолжаем цикл видеороликов об основах пайки (если вы не смотрели прошлые выпуски — бегите смотреть). В сегодняшней серии затронем тему флюсов и поговорим о том, зачем они вообще нужны, какие у разных видов свойства и где лучше использовать тот или иной тип. Сейчас мы сгребем все баночки в кучу и начнем.

Общие факты

Первое свойство — это изоляция места спайки от контакта с воздухом. Покрывается вся поверхность в месте, где вы паяете, надежно закрывая ее от попадания внутрь воздуха. Это нужно для того, чтобы микрочастицы воздуха не попадали внутрь соединения, со временем разрушая его, и чтобы олово не окислялось (ведь на воздухе на его поверхности моментально образуется оксидная пленка, которая не пригодна для пайки и не сцепляется с другой поверхностью. Попадая в соединение, эти частицы окислов также негативно влияют на его прочность и долговечность.

Второе свойство — улучшение теплового контакта между жалом паяльника, ножкой детали и контактной площадкой.

Третье свойство — уменьшение поверхностного натяжения припоя, вследствие чего он красиво растекается по дорожке, а излишкам легче перейти на жало. При достаточном количестве на контактных площадках не будет образовываться так называемых “соплей”, это же свойство помогает убрать замыкания между близко расположенными контактами.

Четвертое свойство относится к активным (подробнее о них мы скажем дальше). Оно заключается в том, что самостоятельно “разъедает” поверхностные слои окислов и всякой грязи, открывая доступ к чистому металлу, который легко спаивается.

Виды

Изначально делятся на неактивные, среднеактивные и активные. Активность подразумевает собой свойство как раз растворять вышеупомянутые оксидные пленки и все остальное, что мешает нормально припаяться деталям.

Соответственно, неактивные этим не занимаются. Поэтому они безопасны для радиокомпонентов, ими можно сколько угодно паять и, в теории, не смывать с платы. Их еще называют “безотмывочными”. Каноничная канифоль относится именно к этому типу и, по сути, является самым безопасным для работы, но при этом наименее эффективным.

Среднеактивные тоже могут быть безотмывочными. Почему? Потому что дальше идет разделение на “кислотные” и “бескислотные” — так делятся уже активные.

Активный бескислотный имеет в своем составе специальные “активаторы” — это вещества, которые начинают проявлять активные свойства и очищать контакты только при большой температуре, то есть при нагреве, а после остывания возвращаются в безопасную для деталей форму. Единственное уточнение — как правило, эти активаторы все же проводят ток, только очень-очень слабо, их поверхностное сопротивление достигает единиц-десятков мегаом. На нечувствительные к таким сопротивлениям схемы (например, блоки питания) это никак не влияет, а вот на какие-то датчики, высокочувствительные измерительные модули, радиопередатчики и т.

Но вернемся к теме. Кислотные уже, как правило, классифицируются сильноактивными. В их составе есть кислоты, которые при контакте счищают все “плохие” слои на спаиваемых поверхностях. Так вот, если его не смыть, то кислота продолжит разъедать металл на дорожках вплоть до их полного разрушения, при этом она еще и проводит ток, вызывая различные помехи и искрения в неотмытых (или плохо отмытых схемах). Причем даже при условии отмытия, кислота в большой вероятностью может въесться в текстолит (если он не покрыт защитным слоем, например на самодельных платах). В общем, опасная штука, но при этом самая эффективная.

Как их использовать?

Ну, о канифоли, наверное, знают все. Работать с ней очень просто. Окунаем жало в емкость с канифолью, и переносим ее к месту пайки.

Есть еще жидкая канифоль — это ее спиртовой раствор. Его уже можно наносить прямо на плату, что намного удобнее. И все остальные жидкие уже наносятся непосредственно на детали, дорожки и контактные площадки непосредственно перед пайкой.

И все остальные жидкие уже наносятся непосредственно на детали, дорожки и контактные площадки непосредственно перед пайкой.

Особо важно выбрать правильную разновидность при монтаже SMD-компонентов, так как под корпусами деталей ачастую остается неотмытым. И это не должно мешать последующей работе устройства. Отличный вариант — жидкий RF800 или гель RMA223. Особенность геля в том, что за счет вязкости он удерживает SMD-детали на своем месте, упрощая пайку. Технология использования такая же — наносимна плату, размещаем детали и запаиваем.

Среди среднеактивных можно выделить популярный универсальный ЛТИ-120, который отлично справляется с подавляющим большинством задач, но его предпочтительней смывать. Есть еще Ф1-Ф6, которые, по заявлению производителя, являются безотмывочными. Ф1 имеет самую “легкую” формулу, Ф3 — более агрессивно действует, а Ф6 — по сути “концентрированный” Ф3, имеющий еще большую активность. Ф3 и Ф6 хорошо применять при пайке старых, окисленных контактов. Ф5 — водосмываемый, то есть для его смывки не обязательно использовать специальные спиртово-бензиновые растворы. Это удобно, потому что можно под достаточно большим напором воды вычистить труднодоступные места. Но он содержит токопроводящий глицерин, так что к смывке обязателен.

Ф5 — водосмываемый, то есть для его смывки не обязательно использовать специальные спиртово-бензиновые растворы. Это удобно, потому что можно под достаточно большим напором воды вычистить труднодоступные места. Но он содержит токопроводящий глицерин, так что к смывке обязателен.

Ортофосфорные и паяльные кислоты обычно применяют для спаивания различных черных и цветных металлов, кроме меди. С их помощью можно легко запаять железные и стальные изделия, оцинкованные предметы, бронзовые и латунные детали и так далее. С их помощью получится запаять даже какую-нибудь ржавую трубу или что-то в этом роде.

Есть еще специальные флюсы для алюминия. В их составе есть вещества, которые растворяют алюминиевую оксидную пленку, позволяя надежно запаяться в нужном месте. Без этих сделать качественную пайку алюминия практически нереально.

На самом деле разновидностей огромное количество, ну а мы прошлись по основным и рассказали их особенности. Спасибо за просмотр и до новых видео!

Опубликовано: 2019-04-08 Обновлено: 2021-08-30

Автор: Магазин Electronoff

Пайка для начинающих / Хабр

Мои отношения с радио- и микроэлектроникой можно описать прекрасным анекдотом про Льва Толстого, который любил играть на балалайке, но не умел.

К делу. Сегодня речь пойдет о пайке. Знаю, что многих новичков, желающих поиграться с микроконтроллерами, это отпугивает. Но, во-первых, можно воспользоваться макетными платами, где просто втыкаешь детали в панель, без даже намека на пайку, как в конструкторе.

Так можно собрать весьма кучерявое устройство.

Но иногда хочется таки сделать законченное устройство. Опять-таки, не обязательно «травить» плату. Если деталей немного, то можно использовать монтажную плату без дорожек (я использовал такую для загрузчика GMC-4).

Но вот паять таки придется. Вопрос как? Особенно, если вы этого никогда раньше не делали. Я, возможно, открою Америку, но буквально несколько дней назад я сам для себя открыл волшебный мир пайки без особого геморроя.

До сего времени мое понимание сути процесса ручной пайки было следующим. Берется паяльник (желательно с жалом не в форме шила, а с небольшим уплощением, типа лопаточки), припой и канифоль. Для запайки пятачка, ты берешь капельку припоя на паяльник, макаешь паяльник в канифоль, происходит «пшшшшш», и пока он идет, ты быстро-быстро касаешься паяльником места пайки (деталь, конечно, должна быть уже вставлена), и после нескольких мгновений разогрева припой должен каким-то волшебным образом переходить на место пайки.

Увы, у меня такой метод работал очень плохо, практически не работал. Детали нагревались, но припой никуда с паяльника не переходил. Очевидно, что проблема была в катализаторе, то есть канифоли. Того «пшшшшш», что я делал, опуская конец паяльник в канифоль, явно не хватало, чтобы «запустить» процесс пайки. Пока ты тащишь паяльник к месту пайки, вся почти канифоль успевает сгореть. Именно поэтому, кстати, мне была совершенно непонятна природа припоя, внутри которого уже содержится флюс (какой-то вид катализатора, типа канифоли). Все равно, в момент набирания припоя на паяльник весь флюс успевает сгореть.

Пока ты тащишь паяльник к месту пайки, вся почти канифоль успевает сгореть. Именно поэтому, кстати, мне была совершенно непонятна природа припоя, внутри которого уже содержится флюс (какой-то вид катализатора, типа канифоли). Все равно, в момент набирания припоя на паяльник весь флюс успевает сгореть.

Экспериментальным путем я нашел несколько путей улучшить процесс:

- Лудить места пайки заранее. Реально, при пайке деликатных вещей, типа

микросхем это крайне непрактично. Тем более, обычно, их ножки уже

луженые. - Крошить канифоль прямо на место пайки. Аккуратно кладешь кристаллик канифоли прямо на место пайки, и тогда «пшшшшш» происходит прямо там, что позволяет припою нормально переходить с паяльника. Увы, после такой пайки плата вся обгажена черными заплесами горелой канифоли. Хотя она и изолятор, но порой не видно дефектов пайки.Поэтому плату надо мыть, а это отдельный геморрой. Да и само выкрашивание делает пайку крайне медленной.

Так я паял Maximite.

Так я паял Maximite. - Использовать жидкой флюс. По аналогии с выкрашиваем канифоли, можно аккуратно палочкой класть капельку жидкого флюса (обычно, он гораздо «сильнее» канифоли), и тогда будет активный «пшшшшш», и пайка произойдет. Увы, тут тоже есть проблемы. Не все жидкие флюсы являются изоляторами, и плату тоже надо мыть, например, ацетоном. А те, что являются изоляторами все равно остаются на плате, растекаются и могут мешать последующей внешней «прозвонке». Выход — мыть.

Итак, мы почти уже у цели. Я так подробно все пишу, так как, честно, для меня это было прорыв. Как я случайно открыл, все, что нужно для пайки несложных компонент — это паяльник, самый обычный с жалом в виде шила:

и припой c флюсом внутри:

ВСЕ!

Все дело в процессе. Делать надо так:

- Деталь вставляется в плату и должна быть закреплена (у вас не будет второй руки, чтобы держать).

- В одну руку берется паяльник, в другую — проволочка припоя (удобно, если он в специальном диспенсере, как на картинке).

- Припой на паяльник брать НЕ НАДО.

- Касаетесь кончиком паяльника места пайки и греете его. Обычно, это секунды 3-4.

- Затем, не убирая паяльника, второй рукой касаетесь кончиком проволочки припоя с флюсом места пайки. В реальности, в этом месте соприкасаются сразу все три части: элемент пайки и его отверстие на плате, паяльник и припой. Через секунду происходит «пшшшшш», кончик проволочки припоя плавится (и из него вытекает немного флюса) и необходимое его количество переходит на место пайки. После секунды можно убирать паяльник с припоем и подуть.

Ключевой момент тут, как вы уже поняли, это подача припоя и флюса прямо на место пайки. А «встроенный» в припой флюс дает его необходимое минимальное количество, сводя засирание платы к минимуму.

Ясное дело, что время ожидания на каждой фазе требует хотя бы минимальной практики, но не более того. Уверен, что любой новичок по такой методике сам запаяет Maximite за час.

Напомню основные признаки хорошей пайки:

- Много припоя еще не значит качественного контакта. Капелька припоя на месте контакта должна закрывать его со всех сторон, не имея рытвин, но не быть чрезмерно огромной бульбой.

- По цвету пайка должна быть ближе к блестящей, а не к матовой.

- Если плата двухсторонняя, и отверстия неметаллизированные, надо пропаять по указанной технологии с обоих сторон.

Стоит заметить, что все выше сказанное относится к пайке элементов, которые вставляются в отверстия на плате. Для пайки планарных деталей процесс немного более сложен, но реален. Планарные элементы занимают меньше места, но требуют более точного расположения «пятачков» для них.

Планарные элементы (конечно, не самые маленькие) даже проще для пайки в некотором роде, хотя для самодельных устройств уже придется травить плату, так как на макетной плате особого удобства от использования планарных элементов не будет.

Итак, небольшой, почти теоретический бонус про пайку планарных элементов. Это могут быть микросхемы, транзисторы, резисторы, емкости и т.д. Повторюсь, в домашних условиях есть объективные ограничения на размер элементов, которых можно запаять обычным паяльником. Ниже я приведу список того, что лично я паял обычным паяльником-шилом на 220В.

Для пайки планарного элемента уже не получится использовать припой на ходу, так как его может «сойти» слишком много, «залив» сразу несколько ножек. Поэтому надо предварительно в некотором роде залудить пятачки, куда планируется поставить компонент. Тут, увы, уже не обойтись без жидкого флюса (по крайне мене у меня не получилось).

Фаза 1

Капаете немного жидкого флюса на пятачек (или пятачки), берете на паяльник совсем немного припоя (можно без флюса). Для планарных элементов припоя вообще надо очень мало. Затем легонько касаетесь концом паяльника каждого пятачка. На него должно сойти немного припоя. Больше чем надо, каждый пятачек «не возьмет».

Фаза 2

Берете элемент пинцетом. Во-первых, так удобнее, во-вторых пинцет будет отводить тепло, что очень важно для планарных элементов. Пристраиваете элемент на место пайки, держа его пинцетом. Если это микросхема, то надо держать за ту ножку, которую паяете. Для микросхем теплоотвод особенно важен, поэтому можно использовать два пинцета. Одним держишь деталь, а второй прикрепляешь к паяемой ножке (есть такие пинцеты с зажимом, которые не надо держать руками). Второй рукой снова наносишь каплю жидкого флюса на место пайки (возможно немного попадет на микросхему), этой же рукой берешь паяльник и на секунду касаешься места пайки. Так как припой и флюс там уже есть, то паяемая ножка «погрузится» в припой, нанесенный на стадии лужения. Далее процедура повторяется для всех ног. Если надо, можно подкапывать жидкого флюса.

Когда будете покупать жидкий флюс, купите и жидкость для мытья плат. Увы, при жидком флюсе лучше плату помыть после пайки.

Сразу скажу, я ни разу не профессионал, и даже не продвинутый любитель в пайке. Все это я проделывал обычным паяльником. Профи имеют свои методы и оборудование.

Все это я проделывал обычным паяльником. Профи имеют свои методы и оборудование.

Конечно, пайка планарного элемента требует куда большей сноровки. Но все равно вполне реально в домашних условиях. А если не паять микросхемы, а только простейшие элементы, то все еще упрощается. Микросхемы можно покупать уже впаянные в колодки или в виде готовых сборок.

Вот картинки того, что я лично успешно паял после небольшой тренировки.

Это самый простой вид корпусов. Такие можно ставить в колодки, которые по сложности пайки такие же. Эти элементарно паяются по первой инструкции.

Следующие два уже сложнее. Тут уже надо паять по второй инструкции с аккуратным теплоотводом и жидким флюсом.

Элементарные планарные компоненты, типа резисторов ниже, весьма просто паяются:

Но есть, конечно, предел. Вот это добро уже за пределами моих способностей.

Под занавес, пару дешевых, но очень полезных вещей, которые стоит купить в дополнение к паяльнику, припою, пинцету и кусачкам:

- Отсос.

Изобретателю этого устройства стоит поставить памятник. Налепили много припоя или запаяли не туда? Сам припой, увы, обратно на паяльник не запрыгнет. А вот отсосом убирается элементарно. Одной рукой разогреваете паяльником место «отпайки». Второй держите рядом взведенный отсос. Как «оттает», нажимаете на кнопку, и припой прекрасным образом спрыгивает в отсос.

Изобретателю этого устройства стоит поставить памятник. Налепили много припоя или запаяли не туда? Сам припой, увы, обратно на паяльник не запрыгнет. А вот отсосом убирается элементарно. Одной рукой разогреваете паяльником место «отпайки». Второй держите рядом взведенный отсос. Как «оттает», нажимаете на кнопку, и припой прекрасным образом спрыгивает в отсос. - Очки. Когда имеешь дело с ножками и проводами, может случиться, что разогретая ножка отпружинит, и припой с нее куда-то полетит, возможно, в глаз. С этим лучше не шутить.

Успехов в пайке! Запах канифоли — это круто!

Основное руководство по флюсу для пайки электроники

При соединении двух металлов в процессе пайки, например, при сборке печатных плат, флюс необходим для получения настоящей металлургической связи. Это гарантирует, что паяное соединение не растрескается и не расшатается даже при повседневном износе. В этой статье рассматриваются доступные типы флюсов, преимущества и недостатки каждого из них, а также варианты удаления флюса.

Что такое Flux?

Флюс помогает в процессах пайки и демонтажа, удаляя оксидные пленки, образующиеся на поверхности припаиваемых металлов. Он увеличивает смачивающую способность припоя, благодаря чему он более равномерно растекается по поверхности без образования комков (удаления влаги).

Канифоль (тип R) Флюс

Самым основным флюсом для пайки, который использовался более тысячи лет, является натуральная канифоль, полученная из сосновой смолы. Смолу сосновой смолы растворяют в растворителе, а затем перегоняют, чтобы получить прозрачную белоснежную канифоль, используемую в паяльных флюсах. Канифоль представляет собой совокупность встречающихся в природе кислот, главным образом абиетиновой кислоты и ее гомологов. При использовании в качестве флюса для пайки прозрачная канифоль растворяется в растворителе, обычно в изопропиловом спирте. При таком использовании без добавления кислотных активаторов его называют канифольным флюсом типа R.

Активаторы добавляются к флюсу для пайки, чтобы увеличить способность флюса растворять более тяжелые оксидные пленки, особенно те, которые образуются при более высоких температурах пайки, необходимых для бессвинцовых припоев. Активированные флюсы могут быть как слабоактивированными, так и типа RMA (канифоль — слабоактивированные) или RA (канифоль-активированные). Обычно используемые активаторы включают органические кислоты, галогенированные (содержащие хлор или бром) соединения, амиды и одноосновные и двухосновные органические соли. Все эти активаторы вызывают коррозию и должны быть удалены с печатной платы для обеспечения долгосрочной надежности.

Активированные и слабоактивированные канифольные флюсы могут оставлять после себя ионы хлорида и другие вызывающие коррозию остатки, поэтому их необходимо удалять с печатной платы после пайки или отпайки, чтобы предотвратить долговременные отказы, связанные с коррозией. Остатки этих флюсов также иногда бывают липкими и притягивают пыль, которая может содержать проводящие элементы, вызывающие короткие замыкания и другие электрические неисправности на плате. Поскольку бессвинцовые припои становятся все более распространенными в производстве, использование высокоактивированных флюсов для преодоления образования оксидной пленки при более высоких температурах пайки будет увеличиваться. Тщательная очистка после пайки или распайки при использовании бессвинцового сплава станет обязательной.

Поскольку бессвинцовые припои становятся все более распространенными в производстве, использование высокоактивированных флюсов для преодоления образования оксидной пленки при более высоких температурах пайки будет увеличиваться. Тщательная очистка после пайки или распайки при использовании бессвинцового сплава станет обязательной.

Флюс No-Clean

Флюс No-Clean может быть изготовлен из натуральной канифоли или содержать синтетические смолы. Флюсовые растворы без очистки на основе канифоли в основном такие же, как флюсы на основе канифоли (тип R), но обычно содержат природную смоляную канифоль в гораздо более низкой концентрации, чем та, которая используется в растворах флюсов типа R (R, RMA и RA). Настоящие синтетические флюсы без очистки содержат синтетические смолы, которые придают флюсу те же желаемые свойства, что и продукт из натуральной канифоли. Флюсовые растворы, не требующие очистки, также могут содержать дополнительные активаторы, а их остатки могут привести к коррозии.

Не требующие очистки флюсы были разработаны, чтобы помочь производителям печатных плат сократить время и расходы на очистку платы после пайки. Флюсы без очистки оставляют гораздо меньше следов, чем обычные флюсы типа R, и это меньшее количество остатков, как правило, не мешает работе платы и не вызывает долговременных отказов, связанных с коррозией.

Остатки флюса, не подлежащего очистке, могут быть липкими и притягивать пыль или иным образом портить внешний вид печатной платы, и поэтому может потребоваться удаление (очистка) для соблюдения стандартов внешнего вида или эксплуатации. Если на печатную плату должно быть нанесено конформное покрытие для защиты схемы во время работы, поверхность платы должна быть очищена от остатков флюса, даже минимальных остатков, оставленных неочищенным флюсом, для обеспечения хорошей адгезии конформного покрытия. Необходимость использования более активного (коррозионно-активного) флюса при пайке бессвинцовыми сплавами также может привести к необходимости удаления остатков флюса, что еще больше снизит преимущества использования флюсов без очистки.

Водорастворимый (водный) флюс

В водорастворимых флюсах обычно используются водорастворимые смолы, остатки которых следует удалять промывкой водой. Некоторые водорастворимые флюсы представляют собой растворы на водной основе, что устраняет необходимость использования раствора флюса на спиртовой основе. Это один из способов сокращения выбросов ЛОС для тех производителей плит, которые действуют в соответствии со строгими экологическими нормами. Кислотные активаторы, обычно используемые в водорастворимых флюсах, включают органические кислоты, галогенированные (содержащие хлор или бром) соединения, амиды и одноосновные и двухосновные органические соли. Все эти активаторы вызывают коррозию и должны быть удалены с печатной платы для обеспечения долгосрочной надежности.

Стандартная классификация флюсов IPC J

Система классификации флюсов IPC J Standard (Joint Industry Standard) заменила военные стандарты для пайки QQ-S-571 и MIL-F-14256. Флюсы имеют рейтинг RO (канифоль), OR (органический), IN (неорганический) и RE (смола/синтетическая смола). Активность раствора флюса оценивается как L (низкая активность или <0,5% галогенида), M (средняя активность или от 0 до 2% галогенида) и H (высокая активность или от 0 до >2% галогенида). Флюсы классифицируются по содержанию галогенидов (Cl- или Br-) как 0 (без галогенов) или 1 (некоторые галогениды). В соответствии с этой схемой классификации флюс ROL0 будет флюсом на основе канифоли с низкой активностью и нулевым содержанием галогенидов. Флюс RMA может быть классифицирован по этой схеме как ROM1, если он содержит от 0,5 до 2,0% галогенидов.

Флюсы имеют рейтинг RO (канифоль), OR (органический), IN (неорганический) и RE (смола/синтетическая смола). Активность раствора флюса оценивается как L (низкая активность или <0,5% галогенида), M (средняя активность или от 0 до 2% галогенида) и H (высокая активность или от 0 до >2% галогенида). Флюсы классифицируются по содержанию галогенидов (Cl- или Br-) как 0 (без галогенов) или 1 (некоторые галогениды). В соответствии с этой схемой классификации флюс ROL0 будет флюсом на основе канифоли с низкой активностью и нулевым содержанием галогенидов. Флюс RMA может быть классифицирован по этой схеме как ROM1, если он содержит от 0,5 до 2,0% галогенидов.

Продукция Chemtronics Flux

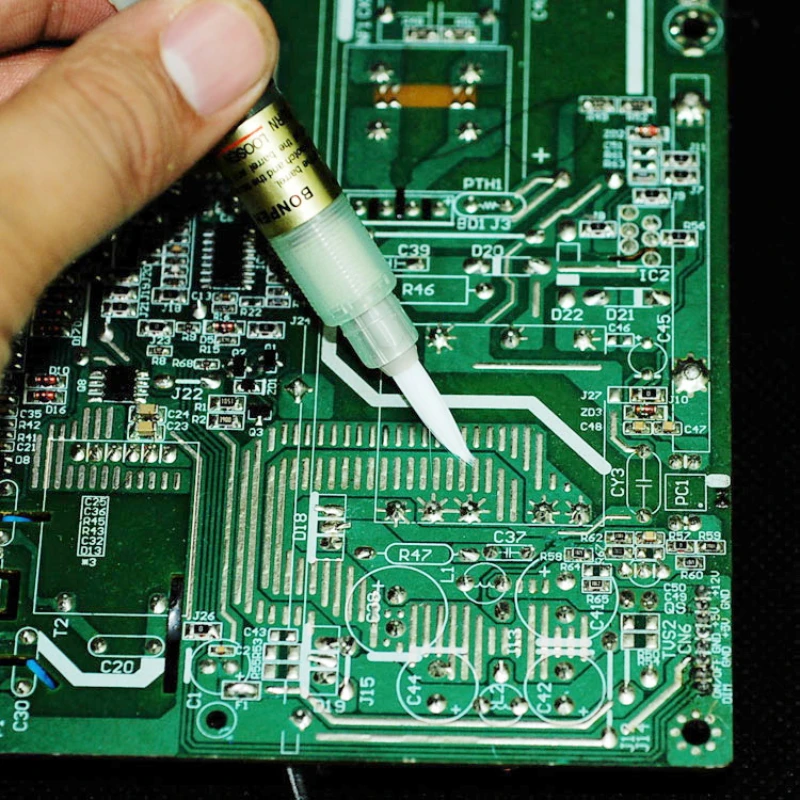

Ручки-дозаторы CircuitWorks Flux обеспечивают контролируемое и точное нанесение, которое, как правило, совместимо с большинством материалов в электронной промышленности. Нанесение флюса на печатные платы, радиаторы, держатели микросхем, переключатели, розетки и многое другое.

Ручки-дозаторы флюса CircuitWorks быстро сохнут, полностью портативны и имеют минимальный расход флюса. Мгновенное смачивающее действие обеспечивает полное раскисление металлических поверхностей, обеспечивая наилучшие поверхности для ручной пайки.

Мгновенное смачивающее действие обеспечивает полное раскисление металлических поверхностей, обеспечивая наилучшие поверхности для ручной пайки.

Ручки для флюса CircuitWorks разработаны специально для нанесения каждого типа флюса с точным контролем:

- Ручка для дозирования флюса канифоли быстро наносит неагрессивный флюс типа R. Этот флюс соответствует требованиям MIL-F-14256 E и F. .

- Ручка-дозатор No Clean Flux точно наносит запатентованный неагрессивный, не содержащий галогенов органический флюс с низким содержанием твердых частиц. Этот флюс соответствует требованиям Bellcore TR-NWT-000078 и IPC SF-818 по сопротивлению поверхностной изоляции. Ручка-дозатор для бессвинцового флюса

- быстро наносит неагрессивный, не содержащий галогенов флюс No Clean, соответствующий требованиям Bellcore TR-NWT-000078 и IPC SF-818 по сопротивлению поверхностной изоляции. Ручка-дозатор водорастворимого флюса

- разработана специально для точного нанесения водорастворимого флюса.

Водорастворимый флюс состоит из органического водорастворимого флюса с нейтральным pH, совместимого с большинством паяльных масок. Высокоактивный органический продукт легко смывается водой, что снижает затраты на очистку.

Водорастворимый флюс состоит из органического водорастворимого флюса с нейтральным pH, совместимого с большинством паяльных масок. Высокоактивный органический продукт легко смывается водой, что снижает затраты на очистку.

CircuitWorks Tacky Flux представляет собой состав типа ROL0, предназначенный для ремонта BGA, требующих высокой надежности, стабильности и чистоты. Гелевая композиция CircuitWorks Tacky Flux удерживает компонент BGA на месте даже при движении платы. Его более низкая вязкость облегчает нанесение и не содержит ионогенного материала. CircuitWorks Tacky Flux подходит для применения в чистых помещениях.

Средства для удаления флюса Chemtronics

Средства для удаления флюса рекомендуются для операций после пайки, печатных плат, чувствительных компонентов схем, выводов компонентов, контактных площадок для поверхностного монтажа, держателей микросхем, вилок, разъемов и радиаторов, а также устройств для сквозных отверстий и поверхностного монтажа.

Надлежащее техническое обслуживание имеет решающее значение для обеспечения надежной работы схемы. Мало того, что это некрасиво, некоторые остатки флюса могут способствовать короткому замыканию и коррозии, ухудшая качество или разрушая печатную плату. Тип удаляемого флюса, совместимость с растворителями и простота применения — все это факторы, которые необходимо учитывать при выборе соответствующего продукта. Flux-Off® доступен в виде аэрозоля, системы BrushClean™ и жидкой формы для паровых обезжиривающих средств, распылительных систем, ультразвуковых установок и погружных резервуаров.

Продукты Flux-Off специально разработаны для удаления всех типов канифоли (типы R, RA и RMA), неочищаемых, водорастворимых и синтетических (тип SA) флюсов. Спрей для удаления флюса можно распылять в любом направлении, даже вверх ногами.

Ручки для удаления флюса CircuitWorks разработаны специально для удаления каждого типа флюса:

- Ручка для удаления флюса канифоли быстро удаляет остатки флюса типа R, RMA и RA.

- No Clean Flux Remover Pen точно удаляет как органические, так и синтетические флюсы с низким содержанием твердых частиц. Ручка для удаления бессвинцовых флюсов

- быстро очищает остатки канифольных флюсов типов R, RMA и RA, а также органических и синтетических флюсов, используемых в бессвинцовых приложениях с более высокими температурами.

Для получения дополнительной информации о лучших методах очистки всех типов чистых помещений обратитесь к специалисту по применению Chemtronics по адресу [email protected] или 770-424-4888.

Задать технический вопрос

Что такое флюс для припоя и как его использовать?

Флюс для припоя — это вещество, помогающее очищать и формирующее прочное соединение между частями электроники или проводов. Это достигается за счет удаления загрязнений с поверхности и предотвращения их влияния на связь между ней и припоем. Флюс может быть в жидкой, пастообразной или порошкообразной форме, и вы можете наносить его до и во время процесса пайки.

Перед тем, как мы рассмотрим, как использовать флюс для пайки, давайте рассмотрим три типа флюса, которые вы можете использовать.

Какой флюс использовать

Доступны различные типы флюса для пайки, и тот, который вы выберете, зависит от металла и электроники, с которой вы работаете. Вот три основных типа флюса:

- Флюс канифольный: Изготовленный из сосновой смолы и содержащий кислоты, добавки и растворители, флюс канифольный доступен как в жидкой, так и в пастообразной форме.

- Водорастворимый флюс: Изготовлен из органических материалов, и вы можете использовать его в местах, где не хотите оставлять следов на паяных соединениях. Он эффективен при подготовке компонентов к пайке.

- Флюс без очистки: Этот флюс не требует очистки после пайки и полезен при пайке электрических цепей. Флюс, который остается на поверхности после пайки, является токопроводящим.

Что делает флюс для припоя?

Вам нужен флюс для пайки? Не обязательно, но использование флюса для пайки дает несколько преимуществ, таких как:

- Для улучшения склеивания соединений: Обеспечивает прочное соединение двух соединяемых областей.

- Для очистки поверхностей перед пайкой: Это особенно важно для участков, трудно поддающихся очистке, таких как окисленные или загрязненные маслами металлы.

- Для улучшения смачивания припоя: Обеспечивает полное и равномерное обтекание припоем соединения, что необходимо для прочного и надежного электрического соединения.

- Для предотвращения окисления: Предотвращает образование оксидов, которые могут ослабить соединение между поверхностями.

Чтобы научиться паять с флюсом, следуйте пошаговому процессу, описанному ниже.

Шаг 1: Очистите поверхность

Начните с очистки поверхности, которую вы собираетесь паять. Флюс поможет очистить поверхность, но очистить его все равно нужно, чтобы на поверхности не было грязи и мусора. Для очистки можно использовать ткань, наждачную бумагу или щетку. Важно, чтобы вы это сделали, так как флюс не будет прилипать к грязным поверхностям.

Шаг 2: Подготовьте флюс для припоя

Способ приготовления зависит от типа купленного вами флюса. Например, если вы используете порошковый флюс, вы можете начать с смешивания его с небольшим количеством воды, чтобы получить пастообразную консистенцию. Не все флюсы для пайки нуждаются в подготовке. Например, паяльная паста требует, чтобы вы только открыли крышку банки, и вы готовы начать ее использовать.

Например, если вы используете порошковый флюс, вы можете начать с смешивания его с небольшим количеством воды, чтобы получить пастообразную консистенцию. Не все флюсы для пайки нуждаются в подготовке. Например, паяльная паста требует, чтобы вы только открыли крышку банки, и вы готовы начать ее использовать.

Шаг 3. Нанесите флюс для пайки на соединение или поверхность

После того, как вы подготовили флюс (если он требует какой-либо подготовки), пришло время нанести его на поверхность, которую вы хотите спаять. Вы можете нанести его с помощью шпателя, кисти, ткани или зубочистки. Когда вы наносите флюс, не забудьте покрыть им всю поверхность, которую вы паяете, и убедитесь, что вы используете правильное количество. Применение слишком большого количества флюса может сделать соединение более слабым или более сложным для пайки. Слишком малое количество флюса, наоборот, может вызвать проблемы, такие как недостаточная защита от окисления.

Шаг 4: Нагрев поверхности

Возьмите паяльник и вставьте его вилку в источник питания, чтобы он начал нагреваться. Подождите, пока он нагреется до температуры.

Подождите, пока он нагреется до температуры.

Затем возьмите паяльную проволоку, поместите ее на флюс и начните нагревать. Утюг следует поместить на проволоку и перемещать до тех пор, пока флюс не расплавится и проволока не сможет затекать в соединение. Просто убедитесь, что вы очистили свой паяльник, прежде чем начать его использовать. Кроме того, если вы паяете впервые, вы можете ознакомиться с простыми советами и проектами по пайке, чтобы получить представление о том, как это делается эффективно.

Когда вы закончите создание паяного соединения, удалите паяльник из соединения и дайте ему остыть.

Соединение станет прочнее после остывания, так как флюс успеет проникнуть в соединение, а проволока припоя успеет затвердеть.

Как удалить флюс для пайки

Чтобы удалить флюс для пайки с поверхности, вам понадобится средство для удаления флюса. В зависимости от того, который вы используете, вам может потребоваться разбавить его изопропиловым спиртом или использовать как есть. Просто убедитесь, что вы внимательно следуете инструкциям на упаковке.

Просто убедитесь, что вы внимательно следуете инструкциям на упаковке.

Прежде чем использовать средство для удаления флюса, вам нужно будет использовать паяльник, чтобы удалить как можно больше флюса. Вы можете сделать это, поместив жало паяльника на секцию, содержащую флюс для припоя, и двигаясь вокруг нее. Вы сможете увидеть плавление флюса, и вы можете использовать припой для удаления расплавленного флюса или просто протереть поверхность щеткой или тканью.

После этого нанесите средство для удаления флюса и подождите несколько минут, прежде чем использовать щетку или губку, чтобы снова удалить остатки. Наконец, используйте ткань или бумажное полотенце, чтобы удалить остатки флюса.

Создание прочных соединений с помощью флюса для припоя

Флюс для припоя обеспечивает прочное соединение между вашими электронными компонентами, поскольку он удаляет любые оксидные слои с поверхностей, которые могут препятствовать правильному прилипанию припоя к материалу.