- Станок упаковочный для стружки и опилок Pack 90S

- Линия для переработке древесных опилок и стружки в брус

- Брикетировочная машина для опилок Профессиональный завод из Китая.

- Как вы делаете брикеты из отходов опилок?

- Зачем вам нужна машина для брикетирования опилок

- Какие виды древесных отходов можно перерабатывать в брикеты?

- Принцип конструкции машины для производства брикетов из опилок

- Конструкция и параметры пресса для опилок

- Машина для брикетирования опилок Рабочее видео

- Преимущество брикетировочного станка поршневого типа

- Брикеты широкого применения

- Как Изготовление высококачественных брикетов

- Получите ответы здесь

- Мы поддержим вас!

- Сопутствующий продукт

- Брикетировочный пресс для опилок — МДФ более 800 кг/ч

Станок упаковочный для стружки и опилок Pack 90S

- «Шервуд»

- Станки и оборудование

- Древесно-стружечные станки

- Pack 90S

Оставить заявку

Цена: По запросу

Описание станка:

Предназначен для прессования и упаковки в полиэтиленовую пленку стружки и опилок.

Объем упаковываемого материала уменьшается в 3 — 5 раз, что удобно для хранения и транспортировки.

При вскрытии упаковки материал возвращается в исходное состояние.

Оборудование может использоваться на предприятиях и цеха по производству погонажных и столярных изделий, лесопильных производствах, мебельных производствах, на предприятиях по переработке различных отходов, с целью получения высококачественных упакованных изделий для дальнейшего удобного хранения и продажи, или для эффективной перевозки на птицефабрики и животноводческие хозяйства и др. целей.

Отличительные особенности

Отличительная особенность пресса состоит в наличии шиберной заслонки.

Характеристики

Фото10

Видео1

Получаемые изделия

Наименование

Значение

Габаритные размеры, мм:

Длина:

5425

Ширина:

3700

Высота:

2400

Масса (без учета гидростанции), кг:

3100

Размеры и масса получаемых брикетов:

Длина:

600, 800

Ширина:

400

Высота:

300

Масса упакованной стружки (брикета):

14…25

Производительность станка, брикет/мин:

1

Электрооборудование:

Род тока питающей цепи:

переменный, 3-х фазный

Напряжение, В:

380

Установленная мощность, кВт:

18.5

Гидрооборудование:

Рабочее давление, МПа:

7…20

Объем гидробака, л:

200

Рабочие узлы

Станина

Усиленная конструкция пресса за счет использования листового металла толщиной 12 мм.

Камера прессования изготовлена из металлического листа толщиной 30 мм с дополнительными ребрами жесткости.

Гидравлическая система

Гидростанция с насосами высокого и низкого давления позволяют производить полный цикл прессования за 60-90 сек.

Пульт управления Siemens

Удобный и простой пульт управления не требующий специальных навыков оператора. Отображает все параметры и позволяет настроить все узлы пресса под необходимое усилие и время цикла прессования .

На прессе предусмотрены два режима работы автоматический и ручной для наладки.

Загрузочный бункер

Большой и удобный для загрузки бункер.

Шиберная заслонка

Позволяет получить ровный брикет со всех сторон, исключая прессования брикет в брикет.

Прессование происходит в металлическую стенку шиберной заслонки.

Обслуживание

Пуско-наладочные работы

Услуги пуско-наладки представляют собой запуск оборудования, обучение Вашего персонала работе на станке, настройке, перенастройке станка.

Подробнее

Транспортные услуги

Для экономии Вашего времени мы организуем доставку оборудования автомобильным или железнодорожным транспортом.

Подробнее

Гарантийное обслуживание

При обнаружении неисправности в оборудовании наш специалист выезжает на ваше предприятие для определения причины поломки и ее устранения.

Подробнее

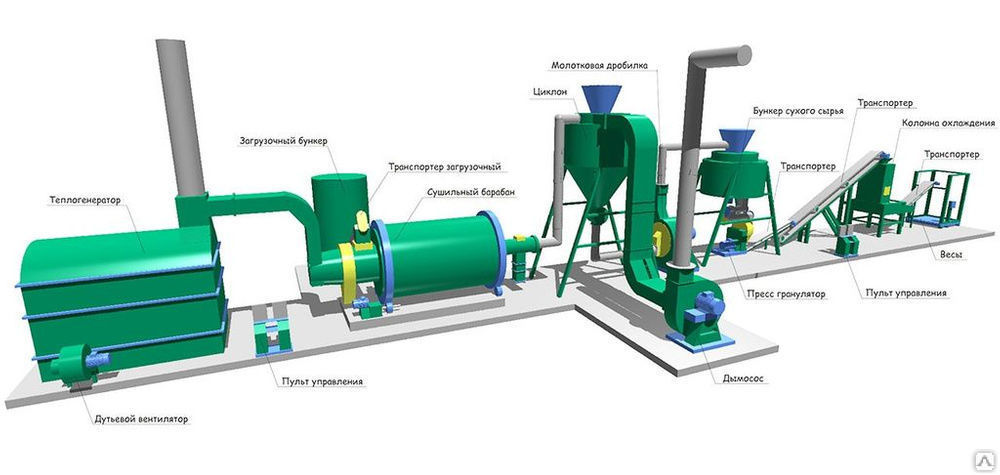

Линия для переработке древесных опилок и стружки в брус

Примечание:

- Стандартный размер изготовляемого изделия: 80*80,90*90,100*100 (настраивается по требованию).

- Конечная продукция представлена в двух видах: модель с вертикальным круглым отверстием и модель без отверстия (настраиваются на заводе по требованию Покупателя).

|

Наименование продукции |

Типоразмер |

Кол-во |

|

Двусторонний пресс для горячего прессования |

90*90 |

1 |

|

Сушилка с трубопроводом |

Содержание влаги – в пределах 20% |

1 |

|

Питающий, выпускной транспортер |

Длина: 3 м |

1 |

|

Клеесмеситель |

Вертикальный, центробежный |

1 |

|

Автоматическая резальная машина для деревянных чурок |

Двухполосная резка |

1 |

Технические параметры:

|

Двусторонний пресс для горячего прессования: основные технические параметры |

|

|

Назначение |

используется для выдавливания изделий по шаблону |

|

Размер получаемого изделия |

90*90/90*90 (стандартная спецификация) |

|

Общая мощность оборудования: |

7. |

|

Эффективность производства: |

4-5 м3/24 ч (разная производительность для различных видов сырья) |

|

Плотность изделия: |

550-600 кг/м3 |

|

Норма потребления сырья: |

550-600 кг/м3 (стружки, опилки) |

|

Норма потребления клея: |

80-100 кг/м3 (в твердой форме содержание карбамидоформальдегидного клея– не менее 52%) |

|

Способ терморегулирования: |

PID контроль с функцией регулировки напряжения |

|

Внешние габариты оборудования: |

4800*760*1300 мм |

|

Вес оборудования: |

1200 кг |

|

Сушилка: основные технические параметры |

|

|

Назначение: |

используется для сушки древесного сырья, стружек |

|

Влажность: |

сырье может быть высушено до влажности: в пределах 20% |

|

Размер получаемого изделия: |

90*90/90*90 (стандартная спецификация) |

|

Общая мощность оборудования: |

12-16 кВт |

|

Эффективность производства: |

600-800 кг/1ч. |

|

Внешние габариты оборудования: |

9000*1500*3000 мм |

|

Транспортёры |

|

|

Питающий транспортер: |

2600 мм ¢220; мощность 1.1 кВт |

|

Выпускной транспортер: |

3000 мм ¢220; мощность 1.1 кВт |

|

Общий вес оборудования: |

1800 кг |

|

Клеесмеситель: основные технические параметры |

|

|

Назначение |

используется для перемешивания сырья и клея |

|

Общая мощность оборудования: |

7. |

|

Эффективность производства: |

1800 кг/1 ч |

|

Внешние габариты оборудования: |

1500*1000*1300 кг |

|

Вес оборудования: |

300 кг |

|

Автоматическая резальная машина для деревянных чурок: параметры | |

|

Назначение |

используется для нарезки деревянных чурок на «шашки» для поддонов |

|

Общая мощность оборудования: |

4 кВт |

|

Эффективность производства: |

1800 шт. |

|

Внешние габариты оборудования: |

1500*1100*1200 мм |

|

Вес оборудования: |

300 кг |

- Линия поставляется без гидравлического масла.

- Отправка укомплектованных машин; комплектация для автоматической резальной машины

- Гарантия на пресс-формы – 1 год.

- Поставка товара осуществляется в течение 35 рабочих дней после получения предоплаты.

- Упаковка: деревянная упаковка

- Отправка оборудования: самовывоз или отправляем через Транспортные компании. Оплата доставки осуществляется покупателем в пункте назначения.

- При необходимости монтажа, на место выезжает инженер завода производителя. Стоимость монтажа: билет в оба направления для инженера и переводчика (2 человека), проживание, питание и суточные в размере 70$ на человека.

Способ и сроки расчета: банковский перевод:

— 20% предоплата в течении 3-трёх дней после подписания договора

— 60% перед отправкой с завода

— 20% перед отправкой в РФ.

Изображение изделия с отверстием

Изображение изделия без отверстия

Примечание: при изготовлении деревянных чурок используется «карбамидоформальдегидный клей», марки ФСФ, его состав аналогичен клею, используемому для изготовления фанеры и деревянных панелей.

Примерная стоимость у российских производителей от 46 000 за тонну (влагостойкий).

Нахождение одного из производителей клея, город Кемерово.

Брикетировочная машина для опилок Профессиональный завод из Китая.

Брикетировочная машина из опилок изготавливает брикеты из опилок или других древесных отходов. В отличие от домашнего брикетировочного пресса, промышленный брикетный пресс обладает большой мощностью. Поэтому к нему предъявляются более высокие требования по энергосбережению и охране окружающей среды. Брикетировочный пресс поршневого типа – лучший выбор для брикетного завода.

Поэтому к нему предъявляются более высокие требования по энергосбережению и охране окружающей среды. Брикетировочный пресс поршневого типа – лучший выбор для брикетного завода.

Небольшая машина представляет собой винтовой пресс, производительность около 200-300 кг/ч, небольшие инвестиции, в основном для производства брикетов или древесного угля, это другой тип машины, хотя все они называются брикетными прессами.

Как вы делаете брикеты из отходов опилок?

Лигнин естественным образом присутствует в опилках, что позволяет склеивать древесные брикеты в высокотемпературных и высоконапорных машинах при прессовании в брикетировочной машине, поэтому в них обычно не нужно добавлять какие-либо добавки.

Брикеты обычно имеют более высокую теплотворную способность в пределах 4000-5000 ккал. Это отличное топливо из биомассы, независимо от того, используется ли оно в качестве промышленного топлива или для домашней кухни.

Брикеты из опилок являются наиболее часто используемым экологически чистым топливом в промышленных котлах и пеллетных горелках. Это широко применяемый вид топлива из биомассы.

Это широко применяемый вид топлива из биомассы.

Наиболее распространены брикеты, получаемые из щепы, веток, опилок или древесных отходов, древесных поддонов. Сырье в основном поступает от мебельных фабрик, бумажных фабрик, сельскохозяйственных и лесных отходов и т. д.

Зачем вам нужна машина для брикетирования опилок

Если вы впервые вошли в эту область, у вас могут возникнуть вопросы. Почему бы не сжигать древесину или опилки напрямую и не превращать их в брикеты с помощью машины для производства брикетов из опилок? На него нужно ответить с двух сторон: снижение затрат и увеличение доходов.

Опилки являются побочным продуктом промышленно обработанных продуктов. Его стоимость хранения и транспортировки очень высока из-за его рыхлой структуры и низкой плотности. После прессования на машине для брикетирования опилок плотность брикета опилок может увеличиваться до 1,1-1,3 г/см. Это снижает затраты на хранение и транспортировку. Древесные брикеты чистые и безопасные. Кроме того, брикеты имеют высокую теплотворную способность, могут заменить традиционную невозобновляемую ископаемую энергию и принести производителям дополнительный доход.

Древесные брикеты чистые и безопасные. Кроме того, брикеты имеют высокую теплотворную способность, могут заменить традиционную невозобновляемую ископаемую энергию и принести производителям дополнительный доход.

При этом влажность древесных отходов сильно варьируется, а сфера применения невелика. Однако в процессе переработки размер и влажность брикетов из опилок становятся однородными.

Поэтому брикеты широко используются, и рынок хорошо развивается. Он становится качественным топливным ресурсом и увеличивает доходы производителей. Вот почему многие заводы не сжигают напрямую древесную щепу, а перерабатывают ее в брикеты для продажи с помощью прессов для опилок.

Какие виды древесных отходов можно перерабатывать в брикеты?

Опилки можно перерабатывать напрямую при влажности материала не более 20%.

Щепа должна быть измельчена до размера в пределах 10 мм. Если речь идет о древесных отходах, бревнах или древесных ветках, вам понадобится измельчитель или дробилка. Но если влажность вашего сырья превышает 20 %, необходима роторная сушилка . Многие виды древесных отходов пригодны для брикетирования после первичной обработки.

Но если влажность вашего сырья превышает 20 %, необходима роторная сушилка . Многие виды древесных отходов пригодны для брикетирования после первичной обработки.

Принцип конструкции машины для производства брикетов из опилок

Сырье подходящего размера и влажности подается в основной бункер через основной питатель. Затем транспортируется в распределительную коробку через частотно-регулируемый подающий шнек. А распределительная коробка подает сырье непосредственно в камеру штамповки брикетизатора опилок.

Пробойники разных размеров нацелены на выпускные отверстия разгрузочной матрицы для возвратно-поступательного пробивки отверстий. Сырье нагревается, размягчается и уменьшается в объеме после многократных ударов пуансона и разгрузочного отверстия. Тогда твердая биомасса станет отвержденным топливом.

Брикетировочная машина для опилок использует в работе принцип штамповки кривошипного шатуна, а давление может достигать более 700 тонн. Он может адаптироваться к различному сырью с хорошим эффектом.

В отличие от традиционной брикетировочной машины поршневого типа с одной формой, эта машина оснащена двумя кулачками, что позволяет экономить энергию на 50%, а производительность также выше. Каждая движущаяся часть оборудования принудительно смазывается масляным насосом и принудительно охлаждается охлаждающей водой для обеспечения нормальной и стабильной работы.

Конструкция и параметры пресса для опилок

Брикетировочный пресс для опилок состоит из пресса, системы подачи, системы управления, системы охлаждения и других необходимых частей. Каждая система играет решающую роль в обеспечении качества и стабильной работы машины. Поэтому мы вложили много средств в инновации и проектирование машины, чтобы гарантировать бесперебойную работу машины для брикетирования опилок. брикетировочная машина стабильно работает.

| МОДЕЛЬ МАШИНЫ | МОЩНОСТЬ | ДИАМЕТР |

| HM-1000 | 45кВт | 20MM-110MM |

| HM-2000A | 55кВт | 20MM-110MM |

| HM-2000B | 75KW | 20MM-110MM |

Машина для брикетирования опилок Рабочее видео

Машина для брикетирования опилок, как профессиональная машина для превращения древесных отходов в топливные брикеты, с низким энергопотреблением и высокой производительностью. Он превращает отходы, такие как бесполезные опилки и щепу, в возобновляемые ресурсы, снижает затраты на переработку отходов и загрязнение окружающей среды, а также увеличивает дополнительный доход для клиентов.

Он превращает отходы, такие как бесполезные опилки и щепу, в возобновляемые ресурсы, снижает затраты на переработку отходов и загрязнение окружающей среды, а также увеличивает дополнительный доход для клиентов.

Преимущество брикетировочного станка поршневого типа

Ниже приведены преимущества нашего станка

- Уникальная конструкция штамповки с двумя пресс-формами, высокое давление, отсутствие проблем с блокировкой; высокая плотность, высокая скорость формования, выходной диаметр в диапазоне 20-80 мм и другие размеры, приемлемые для таможни, масштабный охват рынка. Экономьте энергию на 50% и снижайте производственные затраты.

- Пресс для опилок работает стабильно и надежно, количество отказов снижается до очень низкого уровня, и он может работать непрерывно в течение 24 часов* 7 дней.

- Шнек принудительно обеспечивает равномерную подачу, не имеет перемычек и подает плавно.

- Принудительный впрыск масла для системы смазки и охлаждения, а затем принудительный впрыск воды для охлаждения, чтобы обеспечить низкотемпературную работу пресса для опилок и снизить частоту отказов.

Смазочное масло перерабатывается без отходов, нет необходимости добавлять смазку, а смазка машины надежна и недорога.

Смазочное масло перерабатывается без отходов, нет необходимости добавлять смазку, а смазка машины надежна и недорога.

- Легко и быстро заменить пресс-формы и штамповочные головки, гильза пресс-формы находится в разгрузочной пресс-форме, а стоимость пресс-формы низкая.

- Все движущиеся части брикетировочного станка смазываются за счет принудительного впрыска масла и охлаждаются за счет принудительного впрыска воды. Температура системы смазки низкая, а точность остается стабильной. Срок службы машины больше. Система оснащена датчиком давления масла и не может работать без масла и охлаждающей воды. Он защищает подшипники и снижает риск неправильной работы.

- Несколько маленьких пуансонов нацелены на разгрузочные отверстия, и нет неэффективной зоны экструзионного контакта между плунжером и формирующей частью штампа, что снижает потребление электроэнергии на 50%. Это коренным образом изменило ходовую часть машины.

- Полностью автоматическая система управления экономит трудозатраты и автоматически предотвращает возможные риски засорения.

Отличие от машины для брикетирования опилок старого типа

- Новая машина для брикетирования опилок имеет уникальную систему подачи, грубые и мелкие материалы можно плавно подавать в машину для брикетирования и прессования, что снижает затраты на дробление .

- Пуансон и основная коробка пресса для бревен опилок с уникальной конструкцией уплотнения, пыль не попадает в основной корпус и не загрязняет смазочное масло, а смазочное масло не вытекает за пределы основной коробки. Расход смазочного масла ниже.

- Все детали машины охлаждаются принудительной смазкой маслом и принудительной подачей воды. Это обеспечивает 24 часа непрерывной работы.

- Все вращающиеся подшипники в системе подачи не связаны с конструкцией сырья. Предотвращает попадание пыли во вращающиеся подшипники.

- Пуансон, соединение пуансона и возвратно-поступательный скользящий стержень имеют уникальную конструкцию, долгий срок службы, легко разбираются и заменяются.

Таким образом, затраты на пуансон и матрицу ниже.

Таким образом, затраты на пуансон и матрицу ниже. - Конструкция пуансона разъемного типа, отсутствие лишней работы, экономия энергии на 50 %.

Брикеты широкого применения

- Промышленная энергетика

- Домашняя кухня и отопление

- Горелка и котел на биомассе

- Используется для замены угля, природного газа и других невозобновляемых традиционных источников энергии

Как Изготовление высококачественных брикетов

Высококачественные брикеты из опилок имеют хорошую плотность, высокую теплотворную способность, длительное время хранения, низкую зольность и отсутствие большого количества примесей. Так как же производить качественные топливные брикеты на брикетировочной машине из опилок? Необходимо обратить внимание на следующие аспекты.

- Выбирайте чистые опилки, отсеивая песок и другие примеси. Это уменьшит зольность брикета и повысит полноту сгорания.

- Влажность опилок не превышает 12-18%, крупность дробления не превышает 10 мм.

Полученные брикеты более гладкие, плотные и имеют более высокую теплотворную способность.

Полученные брикеты более гладкие, плотные и имеют более высокую теплотворную способность. - Использование нашей машины для производства брикетов из опилок с двумя пресс-формами, более высокой производительностью и большей энергосбережением, а также приемлемым выбором диаметра от 20 до 110 мм, что упрощает открытие рынка топлива.

Получите ответы здесь

1. Какова теплотворная способность брикетов из опилок?

Теплотворная способность брикетов из опилок обычно высокая, обычно 4000-5000 ккал, и могут быть некоторые различия в зависимости от породы дерева сырья.

2. Моим сырьем являются древесные отходы, можно ли использовать их для изготовления брикетов?

Да, но ваше сырье нужно измельчить, размером не более 10 мм, а потом уже можно прессовать.

3. Какая площадь цеха требуется для небольшого завода по производству брикетов из опилок?

В зависимости от конфигурации производственной линии различается и площадь завода. Небольшому цеху обычно требуется 100 квадратных метров, включая машинную зону и зону обслуживания, а также место для временного хранения брикетов. Вы можете связаться с нами, чтобы получить подробный чертеж плана.

Небольшому цеху обычно требуется 100 квадратных метров, включая машинную зону и зону обслуживания, а также место для временного хранения брикетов. Вы можете связаться с нами, чтобы получить подробный чертеж плана.

4. Брикеты из опилок какого размера наиболее популярны на моем местном рынке?

Это зависит от ситуации на местном рынке. Требования к плотности и размеру брикетов для промышленных и гражданских брикетов различны. Вы можете связаться с нами для получения дополнительной информации о местном рынке.

5. Можно ли настроить вашу машину для производства брикетов из опилок для обработки различных размеров и форм?

Да, мы можем порекомендовать типы и модели машин в зависимости от производительности, формы и рынка брикетов. Добро пожаловать, чтобы связаться с нами, чтобы обсудить более подробную информацию.

Мы поддержим вас!

Профессиональная техническая команда является основой отличной продукции. Мы гордимся командой наших ответственных инженеров.

Вы можете связаться с нами, чтобы разработать профессиональное решение на основе вашего сырья, и мы предоставим вам профессиональное решение в течение одного рабочего дня. Действовать сейчас!

Сопутствующий продукт

Брикетировочная машина для рисовой шелухи

Брикетировочная машина для биомассы

Брикетный завод

Брикетировочный пресс для опилок — МДФ более 800 кг/ч

Работа производства на основе МДФ неизбежно приводит к образованию большого количества пыли, что может быть очень опасным для людей, работающих на производственном предприятии . Помимо опасности вдыхания мелких частиц пыли, большое количество пыли может также создавать опасные пылевые облака, которые могут вызвать взрыв от одной искры.

Наше решение для брикетирования превратит опасные и опасные для здоровья пылевые отходы в твердые и гораздо более удобные в обращении брикеты, которые можно использовать в качестве топлива для промышленных котлов. Тем самым вы избежите взрыва пыли, а ваша компания будет соответствовать стандартам ATEX. В качестве бонуса вы также создадите ценность из своих отходов МДФ, поскольку вы можете использовать брикеты для топлива промышленных котлов на вашем заводе или продавать их для получения прибыли. Кроме того, благодаря преобразованию отходов МДФ в брикеты с помощью пресса для брикетирования опилок с пылью также будет легче обращаться, если вам нужно передать ее на аутсорсинг и транспортировать, что сэкономит ваши транспортные расходы.

Тем самым вы избежите взрыва пыли, а ваша компания будет соответствовать стандартам ATEX. В качестве бонуса вы также создадите ценность из своих отходов МДФ, поскольку вы можете использовать брикеты для топлива промышленных котлов на вашем заводе или продавать их для получения прибыли. Кроме того, благодаря преобразованию отходов МДФ в брикеты с помощью пресса для брикетирования опилок с пылью также будет легче обращаться, если вам нужно передать ее на аутсорсинг и транспортировать, что сэкономит ваши транспортные расходы.

Готовы начать брикетирование?

Вы готовы начать брикетирование или у вас есть какие-либо вопросы относительно вашего проекта брикетирования?

Основные характеристики для брикетирования МДФ +800 кг/ч

1.

Превращение рискованного сырья в ценность

2.

Индивидуальные решения для всех видов пыли с низкой влажностью 90 247

3.

Автоматизированный – решения высокой производительности

Индивидуальные решения для любой планировки завода

Мы можем разработать индивидуальные решения для любой планировки завода, комбинируя наши прессы для брикетирования опилок со смесителями, системой добавления воды и несколькими силосами, если это необходимо. Мы всегда будем учитывать потребности отдельных компаний, и мы можем предоставить решения по брикетированию древесной пыли для клиентов с объемом пыли от 2000 тонн в год и выше.

Мы всегда будем учитывать потребности отдельных компаний, и мы можем предоставить решения по брикетированию древесной пыли для клиентов с объемом пыли от 2000 тонн в год и выше.

Мы предлагаем решения для пыли от МДФ, ОСП и ДСП, а также шлифовальной пыли, стружки и других видов древесной пыли. Готовый пылевой брикет плотный, с высокой теплотворной способностью.

Чтобы всегда иметь возможность предоставлять нашим клиентам наилучшие возможные решения, мы тесно сотрудничаем с нашими существующими клиентами. Это позволяет нам создавать решения и макеты, соответствующие их требованиям.

Отходы МДФ и другие виды пыли обычно имеют очень низкое содержание влаги, около 4–6 %. Когда вы комбинируете один из наших прессов для брикетирования со смесителями и добавляете воду, брикетировщик древесной пыли превращает пыль в брикеты высокой плотности. Наши прессы для брикетирования опилок производят брикеты на основе МДФ диаметром 75 мм, а длина брикетов варьируется от 20 мм до 75 мм.

Если вам необходимо переработать большое количество отходов МДФ более 800 кг/ч, мы можем порекомендовать некоторые из наших высокопроизводительных прессов:

- BP5510

- BP6510

Эти брикетировочные прессы являются механическими прессами с самой высокой производительностью. в отрасли. Высокая производительность обеспечивается двойной системой подачи и системой управления. Прессы очень мощные, и оба оснащены всеми необходимыми функциями для работы с опилками из МДФ и других древесных материалов. Они могут быть поставлены с множеством опций, в зависимости от потребностей клиента. Кроме того, системы этих прессов могут быть даже интегрированы с вашими системами SCADA или аналогичными.

Высокая производительность и время безотказной работы в сочетании с индивидуальными решениями и нашими передовыми системами управления брикетированием обеспечивают производство с наименьшими затратами в отрасли.

Ведущий мировой производитель плит МДФ и ДВП выбрал ЦНБ для нескольких заводов

К нам обратился новый клиент из Восточной Европы, который хотел брикетировать свою пыль МДФ и отходы ДВП от производства плит.

5 кВт

5 кВт

5 кВт

5 кВт /1 ч

/1 ч