- Обмуровочно-футеровочные работы

- Обмуровка котлов материалы для обмуровки

- Разновидности

- Особенности

- Что нужно знать

- Котлы “ДКВР”

- Обмуровка котлов: технология

- Особенности

- Раствор

- Обмуровка водогрейного котла: описание

- Профессионально выполняем ,

- Обмуровка котла

- Обмуровка котла: сложный и высокотехнологичный процесс

- НовосибТеплоСтрой, Обмуровка промышленных котлов | Обмуровочные работы | Легкая и тяжелая обмуровка всех типов котлов

- Обмуровка котла, обмуровка горелок, цена на услуги ОАО Белэнергозащита

- Конструкции обмуровки

- Защитная футеровка котла для сжигания отходов

- Продукты для футеровки печей | Продукция

- Как обеспечить эффективную футеровку печи

- огнеупорная футеровка — обзор

- Огнеупор для котлов | Руководство по установке и запуску

- Почему керамическое волокно используется для футеровки печей

- Исследование технического решения для облицовки биокотла котельной в Годонине

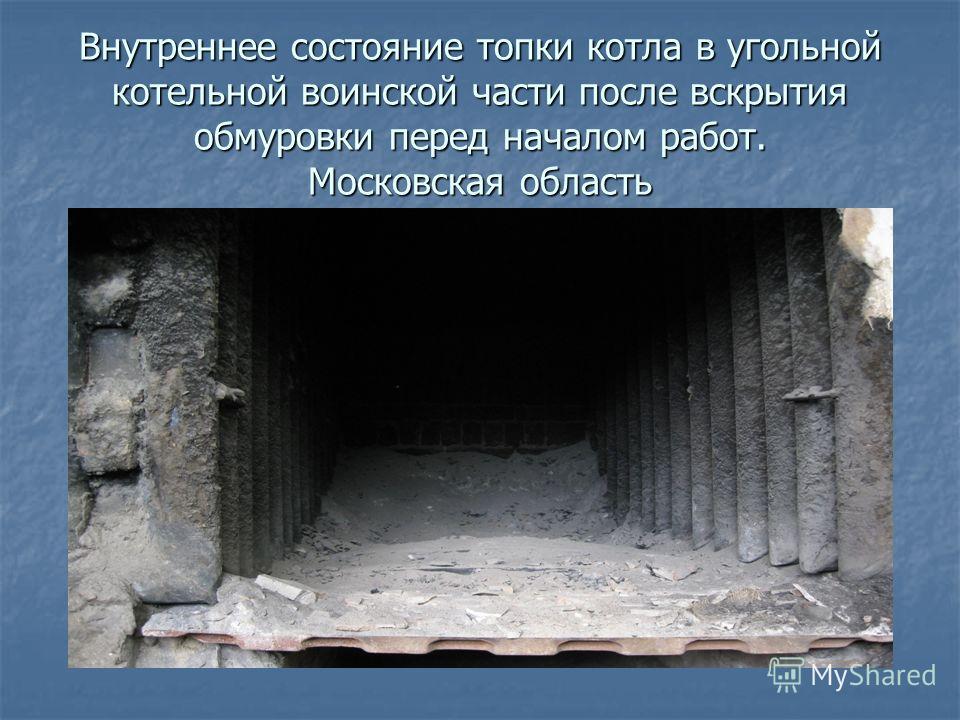

Обмуровочно-футеровочные работы

Профессионально выполняем ,

обмуровку промышленных, паровых и водогрейных котлов с соблюдением всех технологий. Большой опыт работ компании «ПромАвтоматика» позволяет выполнить обмуровку, футеровку с отменным качеством!

Мы выполняем все виды обмуровок:

- Тяжелую обмуровка паровых котлов

- Облегченную обмуровка котла

- Натрубную обмуровка котлов

- Обмуровка котла из теплоизоляционных плит

ООО «ПромАвтоматика» производит обмуровку котлов ПТВМ. КВ-ГМ , ДКВр, ДЕ, КЕ, Е, ДСЕ, УСШ, КПС .

Все работы по обмуровке котлов выполняются высококлассными специалистами в короткие сроки.

Компания комплектует и поставляет все виды обмуровочно-футеровочных материалов на объект заказчика.

Обмуровка паровых, водогрейных, стационарных котлов по конструкции подразделяется на четыре основных вида:

- 1.

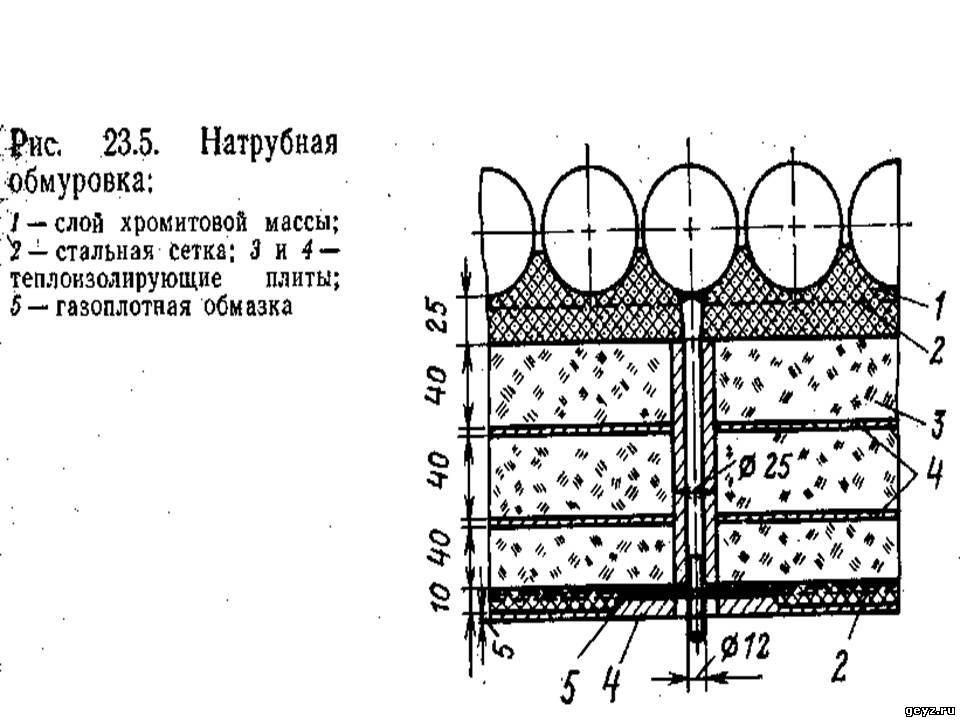

Натрубная обмуровка, прикрепляемая непосредственно к поверхностям нагрева котла и выполняемая из жароупорных бетонов (первый слой), теплоизоляционных бетонов или перлитоцементных плит (второй слой) и газонепроницаемой обмазки (третий уплотнительный слой).

Натрубная обмуровка, прикрепляемая непосредственно к поверхностям нагрева котла и выполняемая из жароупорных бетонов (первый слой), теплоизоляционных бетонов или перлитоцементных плит (второй слой) и газонепроницаемой обмазки (третий уплотнительный слой). - 2. Щитовая обмуровка котлов, прикрепляемая к каркасу котла или каркасу блоков поверхности нагрева и выполняемая в виде щитов или панелей, также состоящих из трех слоев – огнезащитного, теплоизоляционного и уплотнительного. В ряде случаев рационально заменять уплотнительную обмазку обшивкой из стального листа.

- 3. Облегченная обмуровка, прикрепляемая к каркасу котла из штучных огнеупорно-теплоизоляционных изделий. Эта конструкция обмуровки может иметь обшивку из стального листа.

- 4. Натрубная обмуровка в газоплотных котлах, прикрепляемая к газоплотным поверхностям нагрева котла и выполняемая из теплоизоляционных перлитоцементных или известково-кремнеземистых плит (первый теплоизоляционный слой) и газонепроницаемой обмазки (второй уплотнительный слой).

В обмуровках паровых и водогрейных котлов применяют жаростойкий на бетон связующем из глиноземистого цемента или портландцемента. Для теплоизоляционного бетона рименяют диатомовую крошку, асбест V–VI сорта распушенный и связующее – портландцемент. В некоторых случаях в теплоизоляционном бетоне применяют крошку из вспученного перлита вместо диатомовой. Газонепроницаемая (уплотнительная) обмазка состоит, в зависимости от состава, из асбеста Vсорта распушенного, шамотного порошка, огнеупорной глины и связующего – каустического магнезита, жидкого стекла или портландцемента (см. раздел 10).

Для огнеупорной кладки применяют нормальный и легковесный огнеупорный кирпич, а для теплоизоляционной кладки – кирпич плотностью не более 600 кг/м3. Для устройства теплоизоляционного слоя применяют перлитоцементные или известково-кремнеземистые плиты или маты минераловатные прошивные марки 150 (см. раздел 10).

При обмуровке газоплотных котлов для теплоизоляционного слоя, прикрепляемого к панелям, применяют известково-кремнеземистые плиты.

В табл. 9.14. приведена характеристика конструкций обмуровок.

Не допускается смешивание цементов разных видов и марок, а также цементов, выпускаемых разными заводами.

Таблица 9.14. Характеристики конструкций обмуровок

| Конструкция обмуровки | Толщина слоя, мм | Общая толщина обмуровки, мм | Масса 1 м2 обмуровки, кг | ||||

| Жаростойкий бетон или огнеупорный кирпич |

Теплоизоляционный бетон |

Теплоизоляционный слой | Уплотнительная обмотка | Обшивка | |||

| Натрубная | 20–25 | 0–50 | 80–125 | 15–20 | 4 | 115–180 | 95–150 |

| Щитовая | 40–80 | 0–126 | 125–150 | 15–20 | 4 | 165–350 | 170–340 |

| Облегченная | 113 | 65–195 | 70–100 | — | 4 | 265–415 | 215–400 |

| Натрубная газоплотных котлов | — | — | 150 | 15 | 4 | 170 | 95 |

Некоторая часть конструктивных узлов обмуровки котла в процессе эксплуатации разрушается и требует восстановления.

Арматурные и опалубочные работы

Арматура, стальная сетка, детали крепления обмуровки перед установкой очищают от грязи, пленочной коррозии, налипшего раствора и т. п. Пересечение проволоки арматуры сваривают электросваркой или перевязывают вязальной проволокой диаметром 1,6–2 мм. Перевязка арматуры медной или алюминиевой проволокой не допускается.

Детали крепления обмуровки и арматуру диаметром более 8 мм, находящиеся в жароупорном и теплоизоляционном бетонах, покрывают слоем битума толщиной до 2 мм. Сетку для армирования жароупорного бетона натрубной обмуровки и сетку для армирования уплотнительной обмазки натягивают без слабины и провисания и крепят крючками с шагом не более 1 × 1 м.

Деревянную опалубку изготавливают из хвойных пород дерева (кроме лиственницы), из пиломатериала толщиной 20–30 мм. Поверхность, соприкасающуюся с укладываемым бетоном, остругивают.

Для заделки щелей в опалубке с целью предотвращения вытекания цементного молока разрешается применять пластичную глину или плотную бумагу. При укладке бетона в конструкции обмуровки, расположенные вертикально или под углом более 40° к горизонтальной плоскости, применяют двойную опалубку. В этом случае наружную стенку опалубки передвигают по мере укладки бетона. При возможности в качестве внутренней стенки опалубки нужно использовать не разобранный слой обмуровки.

Опалубку для выполнения отверстий диаметром до 200 мм изготавливают из круглого лесоматериала, для больших диаметров делают опалубку из узких досок или из фанеры. Для предотвращения сцепления бетона с опалубкой внутреннюю ее поверхность покрывают смазкой, состоящей из 12 частей минерального масла, 1 части цемента и 0,5 части воды. Можно применять отработанное минеральное масло. Применять для смазки опалубки известковые растворы нельзя.

Приготовление и укладка набивных масс на поверхности экранов

Для укладки на экранные поверхности котлов применяют набивные массы: хромитовые, хромитомагнезитовые, карборундовые и корундовые.

В карборундовых массах в качестве связующего применяют жидкое стекло, шликер огнеупорной глины, триполифосфат натрия и алюмофосфатное связующее на основе ортофосфорной кислоты.

Наилучшие эксплуатационные свойства имеет карборундовая масса на фосфатном связующем.

Составы и свойства набивных масс приведены в табл. 9.15.

Таблица 9.15. Составы и свойства набивных масс.

| Наименование массы | Состав массы | Максимальная температура применения, оС | Плотность, кг/м3 | Коэффициент линейного расширения (при температуре 20 – 800оС) | Коэффициент теплопроводности (при температуре 300 – 700оС), Вт/ м×оС |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Хромитовая | Хромитовая смесь СХ-1 или СХ-2, жидкое стекло плотностью 1,4 – 1,5 г/см3, 7% к хромитовой смеси | 1350 | 2500 – 3200 | (7,0 – 8,0)×10– 6 | 1,1 – 1,3 |

| Карборундовая | Карбид кремния черный № 160-63 – 40%, № 50-12 – 30%, шлам карбид кремния – 30%, связка сверх 100%: жидкое стекло плотностью 1,3 г/см3 – 6%, водная суспензия огнеупорной глины плотностью 1,13 г/см3 – 5% | 1500 | 2100 – 2300 | 5,5×10– 6 | 4,0 – 4,5 |

| Карборундовая на фосфатном связующем | Карбид кремния черный № 160-63 – 40%, № 50-12 – 30%, шлам карбид кремния – 30%, связка сверх 100%: алюмофосфатное связующее – 18%, огнеупорная глина – 6% | 1700 | 2100 – 2300 | 8,9×10– 6 | 2,0 – 3,0 |

| Карборундовая на фосфатном связующем | Карбид кремния черный № 160-63 – 40%, № 50-12 – 30%, шлам карбид кремния – 30%, связка сверх 100%: огнеупорная глина – 5%, триполифосфат – 3% | 1600 | 2300 – 2500 | 5,5×10– 6 | 5,5 – 7,2 |

| Карборундовая на фосфатном связующем | Карбид кремния черный № 160-63 – 40%, № 50-12 – 30%, шлам карбид кремния – 30%, связка сверх 100%: ортофосфорная кислота – 15%, электрокорунд – 10%, огнеупорная глина – 6% | 1500 | 2100 – 2300 | 4,1×10– 6 | 4,0 – 6,0 |

| Корундовая на алюмофосфатном связующем | Корунд № 400-100 –25%, огнеупорная глина – 25 – 35%; связка сверх 100%: ортофосфорная кислота 75-процентная – 15% | 1650 | 2100 – 2400 | 7,6×10– 6 | 0,8 – 1,2 |

| Хромомагнезитовая | Хромомагнезит зернового состава: зерно от 7 до 3 мм – 40%, от 1 до 0,09 мм – 30%, меньше 0,09 мм – 30%; связка сверх 100%: жидкое стекло плотностью 1,4 – 1,5 г/см3 – 10%, кремнефтористый натрий – 1%, огнеупорная глина – 6% | 1500 | 2600 – 2800 | 10,3×10– 6 | 1,0 – 1,5 |

Составы и свойства жаростойких бетонов приведены в разделе 10.

Перед приготовлением набивных масс необходимо:

- — жидкое стекло разбавить водой и довести до заданной плотности;

- — огнеупорную глину высушить, размолоть и просеять через сито с отверстиями не более 1 мм;

- — растворить огнеупорную глину в воде;

- — плотность глиняной суспензии должна составлять 1,13–1,15 г/см3.

Разрешается приготовление карборунда мелкого зернового состава путем размола более крупных зерен в шаровых мельницах со стальными мелющими телами.

Массы приготавливают в лопастных смесителях. Сухие компоненты засыпают в смеситель и перемешивают 3 мин, затем без остановки смесителя загружают жидкие компоненты в любой последовательности. После загрузки в смеситель всех компонентов массу перемешивают 10 мин.

Приготовленные набивные массы, особенно хромитовая и карборундовая, употребляются в дело в течение 1,5 ч с момента приготовления. Для предохранения от высыхания и твердения массы следует хранить в закрытых емкостях. Повторное применение схватившейся массы не допускается.

Повторное применение схватившейся массы не допускается.

Перед укладкой набивных масс ошипованные и гладкие экранные трубы, камеры и другие стальные поверхности должны быть пропескоструены. На зажигательных поясах массу набрасывают на ошипованные трубы сразу достаточно большой площадью и набивают таким образом, чтобы слой уплотненной массы над шипами составлял 3–5 мм. Необходимо учитывать, что набивка массы в несколько слоев с некоторыми промежутками времени вызывает ее расслоение.

Массу уплотняют пневмомолотками через стальную плиту размером 200×200 мм, толщиной 12–15 мм. Массу набивают плотно, без пустот между трубами и шипами. Степень уплотнения проверяют нажатием большого пальца руки с усилием 10–15 кг. При этом на поверхности массы не должен остаться заметный след.

При укладке массы на под котлов с жидким шлакоудалением, амбразуры горелок и т. п. рекомендуется массы укладывать слоями толщиной не более 100 мм. Массу уплотняют пневмолопатками или вручную деревянными трамбовками. При необходимости укладки второго слоя поверхность ранее уложенного слоя нарезают квадратами 80×80 мм на глубину 7–8 мм. Укладку масс, особенно при большой толщине слоя, желательно выполнять без перерыва. Целесообразно высушивать массу сразу же после укладки, пропуская через экраны горячую воду с температурой 60 °С.

При необходимости укладки второго слоя поверхность ранее уложенного слоя нарезают квадратами 80×80 мм на глубину 7–8 мм. Укладку масс, особенно при большой толщине слоя, желательно выполнять без перерыва. Целесообразно высушивать массу сразу же после укладки, пропуская через экраны горячую воду с температурой 60 °С.

Приготовление и нанесение уплотнительных обмазок

Уплотнительные обмазки приготавливают в смесителе принудительного действия. В смеситель засыпают сухие компоненты и затем при работающем смесителе заливают в любой последовательности жидкие компоненты. Компоненты обмазки перемешивают 8–10 мин до получения однородной массы. Уплотнительные обмазки готовят в количестве, которое может быть уложено в дело в течение 1 ч после приготовления. Затвердевшие обмазки применять не разрешается.

Перед нанесением обмазки сетку очищают от грязи и проверяют надежность ее закрепления. Обмазку набрасывают на сетку небольшими порциями, хорошо уплотняют деревянными трамбовками и заглаживают мастерком или полутеркой. При необходимости густота раствора может быть уменьшена прибавлением раствора хлористого магния с тщательным перемешиванием. Применение воды для уменьшения густоты раствора не разрешается. Нельзя увлажнять уплотнительные обмазки в процессе твердения.

При необходимости густота раствора может быть уменьшена прибавлением раствора хлористого магния с тщательным перемешиванием. Применение воды для уменьшения густоты раствора не разрешается. Нельзя увлажнять уплотнительные обмазки в процессе твердения.

В табл. 9.16. приводятся составы обмазок и мастик.

Таблица 9.16. Составы обмазок и мастик

| Наименование | Состав и расход на 1 м3 | Область применения | |

| Материалы | Количество | ||

| 1 | 2 | 3 | 4 |

| Уплотнительная магнезиальная обмазка | Каустический магнезит II класса | 300 кг | Наружный уплотнительный слой обмуровок без металлической обшивки |

| Асбест распушенный V–VI сорта | 800 кг | ||

| Раствор хлористого магния плотностью 1,2 г/см3 | 450 л | ||

| Уплотнительная обмазка ОРГРЭС |

Портландцемент марки 300 |

70 кг | Наружный уплотнительный слой обмуровок без металлической обшивки |

| Глина огнеупорная | 210 кг | ||

| Шамотный порошок, зерно до 2 мм | 560 кг | ||

| Асбест распушенный V–VI сорта | 560 кг | ||

| Жидкое стекло плотностью 1,4–1,5 г/см3 | 150 кг | ||

| Уплотнительная асбестодиато-мовая обмазка |

Диатомовая крошка, размер зерна до 5 мм |

360 кг | Уплотнение кладки из шамотного кирпича. Предельная температура применения 800°С Предельная температура применения 800°С |

| Асбест распушенный V–VI сорта | 300 кг | ||

| Жидкое стекло плотностью 1,38–1,40 г/см3 | 120 кг | ||

| Огнеупорный кладочный раствор | Мертель алюмосиликатный | 1370 кг | Кладка из огнеупорного кирпича |

| Вода | 450–550 л | ||

| Диатомо-цементный кладочный раствор |

Диатомит молотый |

520 кг | Кладка из диатомового кирпича в местах, предусмотренных проектом. Кладка из диатомового кирпича, в основном выполняется «всухую». |

| Портландцемент марки 400 | 180 кг | ||

| Вода | 450–550 л | ||

| Мастика для подмазки и промазки швов перлитовая | Состав по массе | Для подмазки и промазки швов в перлитоцементных изделиях | |

| Перлитовый песок, размер зерна до 1,5 мм | 20% | ||

| Асбест V сорта | 20% | ||

| Жидкое стекло плотностью 1,40 г/см3 | 57% | ||

| Кремнефтористый натрий Вода |

3% В количестве, соответствующем погружению конуса в раствор на 10–12 см |

||

| Мастика для промазки швов в известково-кремнеземистых изделиях № 2 |

Жидкое стекло натриевое плотностью 1,40–1,43 г/см3 |

1 часть | — — — |

| Диатомит молотый, зерно до 1,5 мм | 0,4 части | ||

| Глина огнеупорная молотая | 0,04 части | ||

Дополнительные сведения о составах защитных и уплотнительных обмазок приведены в разделе 10. 5.2.

5.2.

Ремонт обмуровки из штучных огнеупорных и теплоизоляционных изделий

Классификация огнеупорных растворов по консистенции для кладки из шамотного кирпича приведена в табл. 9.17. Более подробно составы огнеупорных растворов, твердеющих при нагревании, и составы воздушно-твердеющих шамотных растворов, как и способы их приготовления, приведены в разделе 10.5.2.

Таблица 9.17. Классификация огнеупорных растворов (консистенция растворов)

| Раствор | Тонкость помола мертеля | Пределы осадки конуса, см | Толщина шва, мм, не более |

| Жидкий Полугустой Густой |

Тонкий Крупный Крупный |

6–9 5–6 3–5 |

1–2 3 5 |

Разборку разрушенного или разбираемого с целью ремонта участка кладки обмуровки следует выполнять с учетом максимального сохранения изделий для вторичного использования при условии лабораторных испытаний (шамотные изделия). Для уменьшения пыления участки разбираемой кладки увлажняют. Все оголенные элементы крепления кладки очищают от остатков раствора и соответствующим образом ремонтируют.

Для уменьшения пыления участки разбираемой кладки увлажняют. Все оголенные элементы крепления кладки очищают от остатков раствора и соответствующим образом ремонтируют.

Сопряжение новой кладки с неразбираемым участком следует выполнять перевязкой по штробе, выполненной «с убегом». Толщина кладки, способ укладки кирпича должны быть такими же, как это было предусмотрено заводской конструкцией. Кладку огнеупорного кирпича начинают с углов и ведут к середине. При кладке подов котлов с жидким шлакоудалением верхний ряд огнеупорного кирпича укладывают на ребро поперек движения шлака.

Неровности и искривления (в переделах допусков) металлоконструкций, обшивки пода и экранных труб, на которые опирается кладка, следует выравнивать теплоизоляционным слоем с тем, чтобы обеспечить ровную поверхность под кладку из огнеупорного кирпича.

Кладку амбразур горелок производят с обязательной предварительной подгонкой фасонного или клинового кирпича. Толщина шва не более 1 мм. Технологические отверстия (лазы, лючки и др. ) должны выполняться огнеупорным кирпичом на всю толщину обмуровки. Кладку в местах прохода труб через обмуровку и в местах подвижных опор и креплений экранных труб следует выполнять особо тщательно, не допуская защемления указанных узлов в обмуровке. Манжеты в местах прохода труб через обмуровку перед укладкой бетона должны быть надежно закреплены на трубах.

) должны выполняться огнеупорным кирпичом на всю толщину обмуровки. Кладку в местах прохода труб через обмуровку и в местах подвижных опор и креплений экранных труб следует выполнять особо тщательно, не допуская защемления указанных узлов в обмуровке. Манжеты в местах прохода труб через обмуровку перед укладкой бетона должны быть надежно закреплены на трубах.

Длина манжет должна быть на 40 мм больше толщины слоя бетона. При кладке мест сопряжения обмуровки вертикальной стены с потолком должен быть выполнен температурный зазор 20 мм.

Укладку теплоизоляционных известково-кремнеземистых или перлитоцементных плит производят насухо с зазором между плитами не более 3 мм с перекрытием швов на ширину не менее 50 мм. В теплоизоляционном слое не должно быть пустот. Разрешается заделывать пустоты кусками теплоизоляционных плит.

Зазор между наружной поверхностью теплоизоляционного слоя и металлической обшивкой котла должен соответствовать проектным данным. Зазор проверяют при восстановлении металлической обшивки контрольной рейкой.

При выполнении теплоизоляционного слоя из матов минераловатных с обкладкой металлической сеткой необходимо сшивать края сеток матов мягкой углеродистой проволокой. Пустоты в местах стыков матов заделывают минеральной ватой. Поверхность изоляционного слоя должна быть ровной.

Допускаемые отклонения от проектных размеров при выполнении обмуровки не должны превышать данных, приведенных в табл. 9.18.

Таблица 9.18. Допускаемые отклонения от проектных размеров при выполнении обмуровки

| Наименование | Допускаемые отклонения от проектных размеров , мм |

|

Расстояние между осями экранных труб и обмуровкой Расстояние между осями крайних труб змеевиков пароперегревателей, экономайзеров и обмуровкой Ширина температурного шва Впадины, выпучины, выступающие кирпичи на поверхности обмуровки на длине 1 м То же для наружной поверхности на длине 1 м |

± 10 ± 10 ± 5 ± 3 ± 4 |

Обмуровка котлов материалы для обмуровки

Обмуровкой называются ограждения, отделяющие топочную камеру и газоходы от окружающей среды. Назначение обмуровки – уменьшить потерю тепла газов и препятствовать присосу воздуха в газоходы котла.

Назначение обмуровки – уменьшить потерю тепла газов и препятствовать присосу воздуха в газоходы котла.

По условиям эксплуатации температура наружной поверхности не должна превышать 50 °С. Лишь в некоторых местах допускается повышенная температура до 70 °С.

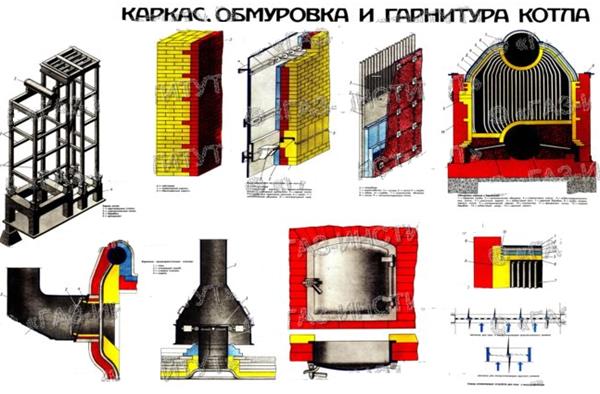

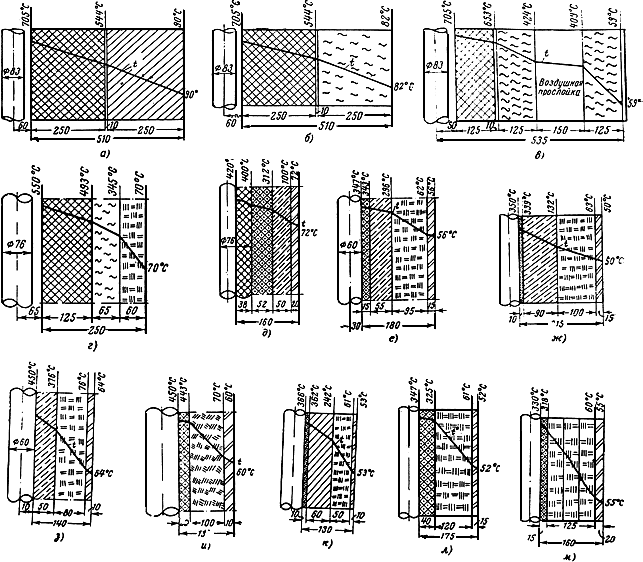

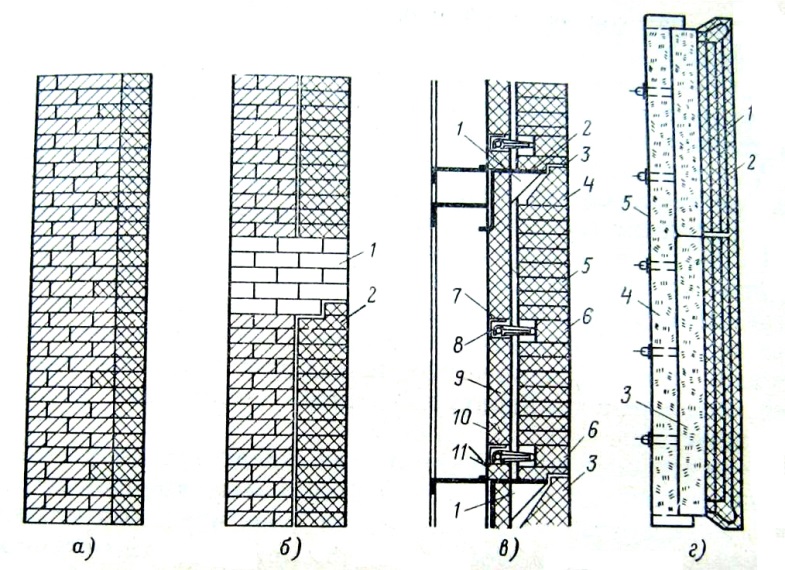

Различают три основных типа конструкции обмуровки паровых котлов:

В пределах каждого типа имеется большое количество конструктивных решений.

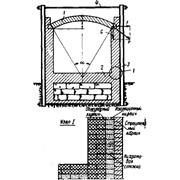

Тяжелую обмуровку применяют в неэкранированных или слабо экранированных котлах малой мощности. В районе топки температура в обмуровке котла должна снизиться с 1200-1300 °С до 50-70 °С, поэтому обмуровка должна быть толстой. Для нее применяют огнеупорный шамотный кирпич (им выкладывают внутреннюю поверхность толщиной в 1 кирпич) и красный кирпич (наружная часть в 2-3 кирпича). И тот, и другой кирпич сравнительно хорошо проводит тепло, поэтому толщина обмуровки достигает 750-1000 мм. В кладке кирпичи перевязаны. Для обеспечения свободы термических расширений по углам на всю высоту обмуровки оставляют вертикальные температурные швы, которые уплотняют асбестом.

Обмуровку тяжелого типа выполняют обычно независимо от каркаса трубной системы котла. В этом случае она свободно опирается на фундамент котла. Иногда обмуровку по высоте разбивают на пояса. Нижний пояс опирают на фундамент, а верхние посредством горизонтальных балок – на каркас котла.

Тяжелая обмуровка проста по устройству, но имеет вес 1000-1200 кг на

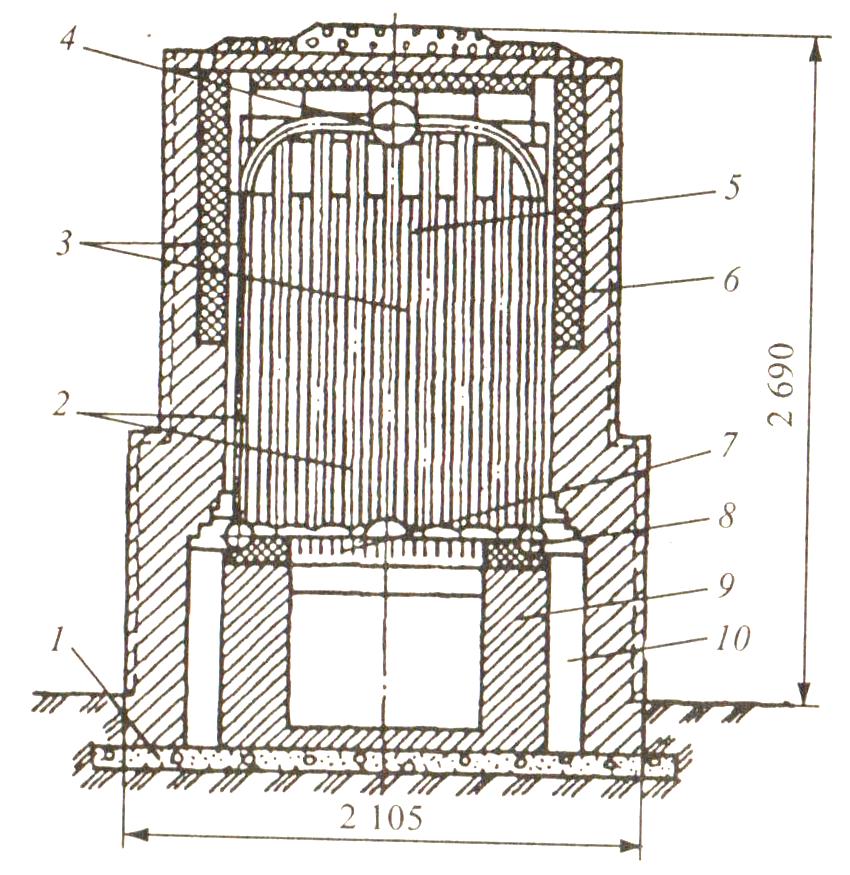

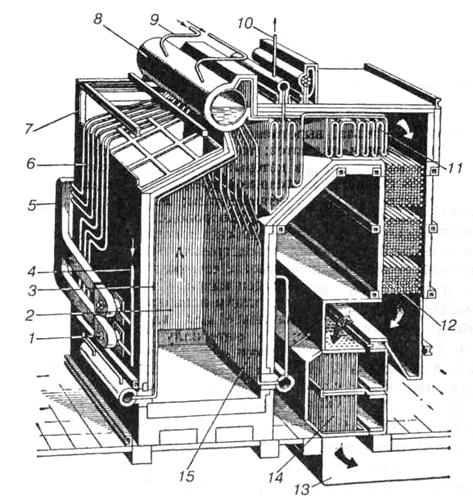

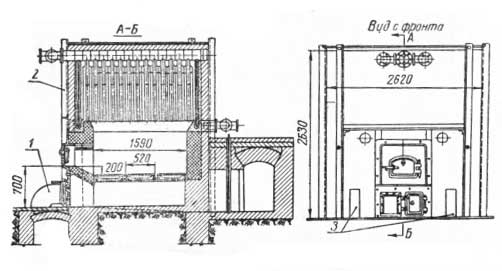

В современных конструкциях котлов топочная камера сильно экранирована, поэтому температура стенки обмуровки, обращенной в топку, составляет 500-600 °С. Это позволяет упростить обмуровку. Создана так называемая облегченная обмуровка (рис. 17.4).

Рис. 17.4. Опора обмуровки на стальной кронштейн:

1 – стальной кронштейн; 2 – фасонные шамотные кирпичи; 3 – асбестовый шнур диаметром 25 мм; 4 – обшивка; 5 – температурный шов 12 мм

Облегченную обмуровку разбивают по высоте на ряд поясов высотой 1000-1500 мм. Каждый пояс опирается на каркас через промежуточные кронштейны и балки. Таким образом, вся обмуровка держится на каркасе котла. Общая толщина обмуровки – один кирпич (250 мм).

Общая толщина обмуровки – один кирпич (250 мм).

Внутрь топки к трубам – красный кирпич (1Л кирпича), снаружи – диатомовый кирпич (Vi кирпича), который является хорошим изолятором. Плотность обмуровки достигают применением обшивки всей наружной поверхности котла железным листом толщиной 2-3 мм. Между обшивкой и диатомовым кирпичом имеется воздушный зазор 5-10 мм. Иногда облегченная обмуровка выполняется в виде плит (теплоизолирующих) толщиной 100-150 мм.

Вместо диатомового кирпича могут быть применены: совелит, вермикулит, шлаковая вата и др. Вес 1 м2 кладки облегченной обмуровки доходит до 400 кг.

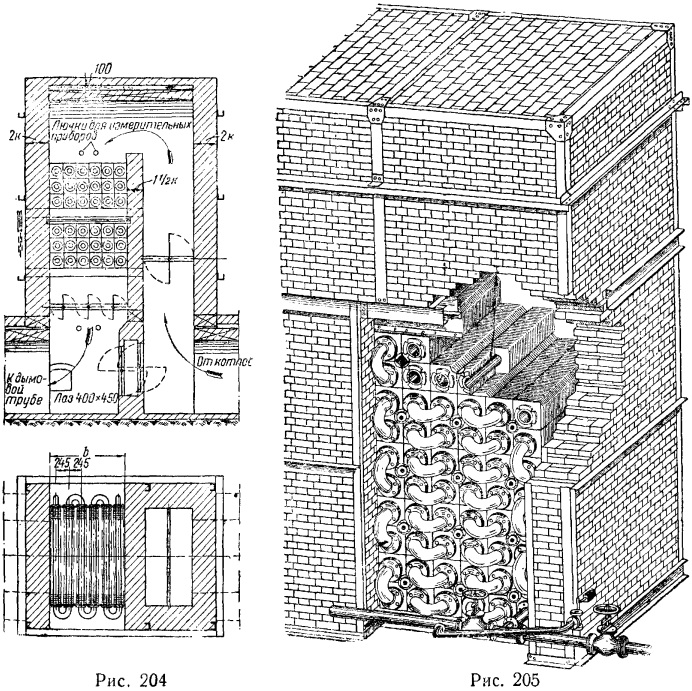

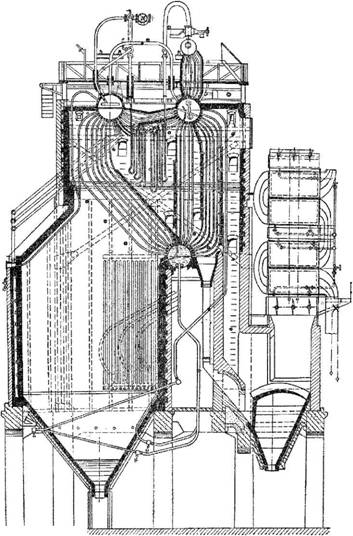

Дальнейшее развитие конструкции привело к созданию натрубной обмуровки (рис. 17.5). Натрубная обмуровка состоит из нескольких слоев теплоизолирующей массы. К трубам на определенном расстоянии друг от друга приваривают прутки из углеродистой стали диаметром 10-12 мм, к которым крепят волнистую проволоку и сетки. Вначале хромитовой массой заполняют промежутки между трубами. Это образует первый слой толщиной 40 мм. Волнистая проволока оказывается внутри слоя. Затем натягивают сетку из проволоки (3 мм с величиной ячейки 20 мм) и наносят второй слой теплоизоляции толщиной 50 мм. Этот слой выполняют из легковесного бетона. Далее укладывают совелитовые плиты и укрепляют сетку. Толщина третьего слоя 50 мм. Снаружи на сетку наносят газонепроницаемую эластичную обмазку. Обмазка состоит из асбеста, глины, гудрона и минерального масла.

Это образует первый слой толщиной 40 мм. Волнистая проволока оказывается внутри слоя. Затем натягивают сетку из проволоки (3 мм с величиной ячейки 20 мм) и наносят второй слой теплоизоляции толщиной 50 мм. Этот слой выполняют из легковесного бетона. Далее укладывают совелитовые плиты и укрепляют сетку. Толщина третьего слоя 50 мм. Снаружи на сетку наносят газонепроницаемую эластичную обмазку. Обмазка состоит из асбеста, глины, гудрона и минерального масла.

Рис. 17.5. Натрубная обмуровка стен топочной камеры парогенератора с естественной циркуляцией:

1 – экранные трубы; 2 – опускные трубы; 3 и 8 – металлическая сетка; 4 – торкрет-масса; 5 – штырь; 6 – высокотемпературная изоляционная масса; 7 – асбоцементные плиты; 8 – ; 9 – уплотиительиая штукатурка

При наличии шипов на экранах можно обойтись без волнистой проволоки. Описана одна из конструкций натрубной обмуровки. Известно много различных модификаций.

Натрубная обмуровка не связана с каркасом. Для создания жесткости по высоте топки трубы охватывают в нескольких местах поясами из проката.

При натрубной обмуровке удается уменьшить толщину стенки до 130-180 мм и вес довести до 120-200 кг/м».

Стоимость обмуровки натрубной по сравнению с облегченной в 2-2,5 раза меньше. Кроме того, отсутствует обшивка котла.

Теплоизоляционные материалы должны обладать низкой теплопроводностью, малым весом, достаточной механической прочностью, а также должны быть дешевыми.

Чем больше пористость материала, тем он легче, тем выше его теплоизоляционные свойства, но тем он менее прочен. Применяют следующие теплоизоляционные материалы.

Асбест – вводят в состав теплоизоляционного материала с целью увеличения прочности и снижения теплопроводности. При повышении температуры асбест теряет связанную влагу, ввиду чего снижается его прочность. При t = 600° влага полностью теряется и асбест превращается в порошок. Из асбеста изго-

Тавливают шнур, картон и ткань, асбестоцементные плиты используют для изоляции при температуре до 450 °С.

Диатомит – осадочная порода (в основном кремнезем). ) при обжиге выделяет ССЬ и остается порошок – магнезия.

) при обжиге выделяет ССЬ и остается порошок – магнезия.

Совелит – состоит из смеси обожженного доломита (MgCCb • СаСОз) с асбестом. Применяют в виде плит до температуры 500 °С, обладает теми же теплоизолирующими свойствами, что и ньювель.

Диатомовый пористый кирпич – изготавливают из диатомита и древесных опилок. При обжиге опилки выгорают и получаются поры.

Пористость некоторых теплоизолирующих материалов достигается набуханием изделия за счет выделения паров при нагревании. Таким путем изготавливают пеностекло – из смеси порошков стекла и угля. Хорошо поддается механической обработке при температуре 30 °С, 5 = 0,5 кДж/м • ч град.

Зонолит – пористый материал, получают при нагревании вермикулита (сорт слюды). При этом объем слюды увеличивается в 20 раз. Используют непосредственно до температуры 1000 °С.

Из обожженного вермикулита в смеси с асбестом и связанными веществами делают плиты, применяемые до температуры 600 °С.

Минеральная вата (стекловата, шлаковата) – применяют до температуры 600 °С в виде матов, войлока, плит и др.

Огнеупорные и термоизоляционные бетоны содержат гидравлически твердеющие вещества (цементы) и заполнители (огнеупорные и изоляционные материалы).

Для обмуровки паровых котлов наиболее подходят шамотобетоны. Применяют цементы: портландцемент (лучше), глиноземистый цемент (хуже) и другие марки не ниже 300. Заполнитель – шамотный порошок и дробленка (тоже шамотная).

Для обмуровки котлов применяют огнеупорные бетоны марок 100-300 (предел прочности при сжатии, кг/см»). Допустимая температура огнеупорных бетонов зависит от состава и равна 1100-1300 °С.

Торкретные массы – применяют для выполнения отдельных узлов обмуровки. Укладывают его вручную либо торкрет-пушкой. Наносят его на арматурную сетку либо на ошипованные трубы. Связующим в массе может служить цемент, глина и жидкое стекло. Заполнители – шамот или диатомит. Имеются разные рецепты приготовления (разные пропорции). Температура применения в зависимости от состава максимально 900-1200 °С.

Котлы, используемые в крупных отопительных системах, как правило, выпускаются без экранизирующего покрытия. Это вызвано тем, что они изготавливаются в соответствии с параметрами котельной. Обмуровка котла выполняет функции защитного покрытия и производится из материалов, обеспечивающих необходимые характеристики.

Это вызвано тем, что они изготавливаются в соответствии с параметрами котельной. Обмуровка котла выполняет функции защитного покрытия и производится из материалов, обеспечивающих необходимые характеристики.

Разновидности

Главным предназначением защитного слоя является уменьшение уровня теплопотерь и риска ожогов у работников, также снижаются расходы на энергоноситель. Особое значение уделяется материалам, используемым при создании обмуровки, и технологии формирования. Существует несколько основных схем, каждая из которых подбирается индивидуально и обладает высоким уровнем эффективности:

- Натрубная обмуровка котла состоит из легкого бетона, отличающегося теплоизоляционными характеристиками. При помощи хромитовой массы и специальных плит изготавливается внешний слой.

- Накаркасная схема имеет в своем составе три слоя: минеральную вату, диатомобетон и шамотобетон.

- Тяжелая имеет ограниченную область применения и подходит только для котельных с максимальным уровнем температур в пределах 800 градусов.

В качестве внешнего слоя выступает красный кирпич, внутренний представляет собой кладку огнеупорного кирпича.

В качестве внешнего слоя выступает красный кирпич, внутренний представляет собой кладку огнеупорного кирпича.

Особенности

Обмуровка водогрейных котлов является трудоемким процессом, требующим соблюдения технологии и грамотного подбора материала. Набивные составы производятся на корундовой, карбундовой либо хромитовой основе. Жидкое стекло зачастую выступает в качестве связующей основы. Количество изготавливаемой массы зависит от поверхности, требующей обработки, и необходимой толщины.

Состав, нанесенный на поверхность, покрывается специальной сеткой, изготовленной из огнеупорного материала. Уплотнительная обмазка выполняется магнезитом, асбестом или шамотным порошком. Стоит отметить, что обмазка может выполняться в случае, если масса еще не застыла.

Что нужно знать

Базальтовое волокно, обладающее высокой стойкостью к воздействию температур, используется для формирования теплоизоляционных плит.

В некоторых случаях становится более рациональной частичная обмуровка котла. Снижение потерь тепловой энергии и обеспечение безопасности обслуживающего персонала возможно за счет обработки дверей конструкции. При этом необходимо обратить внимание на распределение температуры при остывании.

Снижение потерь тепловой энергии и обеспечение безопасности обслуживающего персонала возможно за счет обработки дверей конструкции. При этом необходимо обратить внимание на распределение температуры при остывании.

Ремонт обмуровки котлов начинается с демонтажа обвязки, при этом желательно сохранить основу конструкции для дальнейшего использования. При наличии неровных участков на экранах и трубах можно нанести слой теплоизолятора. Срок эксплуатации конструкции можно увеличить за счет алюминиевых красящих составов, используемых в качестве финишного покрытия.

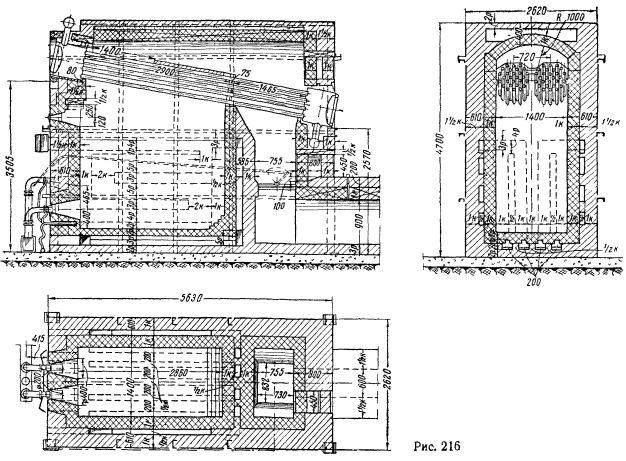

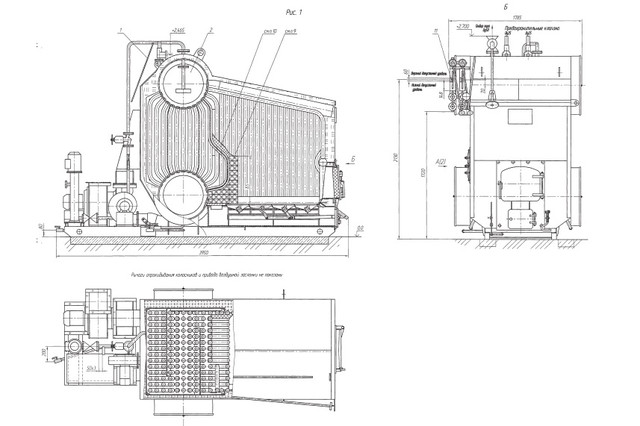

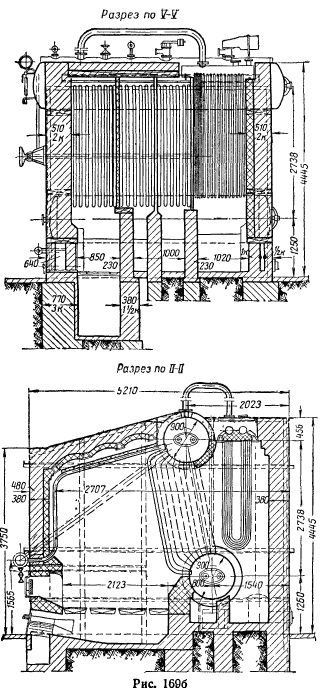

Котлы “ДКВР”

Системы данной серии предназначены для обеспечения заготовки нагретой воды и теплоснабжения. Они позволяют получить насыщенный пар и часто применяются в вентиляционных системах. Конструкция имеет отличительные особенности в виде вертикально размещенных труб и двух барабанов. Котлы этой марки обладают множеством положительных сторон:

- широкий диапазон мощности;

- использование любого вида энергоносителя, включая мазут и газ;

- автоматизированная работа системы;

- сборка конструкции может производиться в помещении котельной, при этом не требуется демонтаж стен;

- обмуровка котлов “ДКВР” производится из любых материалов, подходящих для предполагаемого режима работы;

- надежность аэродинамической и гидравлической системы обеспечивает высокий уровень КПД.

Обмуровка котлов: технология

Обязательным этапом перед обмуровкой является гидравлическая проверка котлов. Далее выполняется футеровка поверхности котла и внешняя облицовка. Используемые материалы для футеровки должны иметь огнеупорные свойства, также необходимо тщательно просеять шамотный порошок, песок и глину перед применением. Цемент, огнеупорная и красная глина не должны иметь в своем составе посторонних вкраплений, комочков и мелкого мусора.

Перед началом работ необходимо подготовить огнеупорную смесь, инструменты и кирпичи одинакового размера. Каждый ряд кладки необходимо проверять строительным уровнем, чтобы предотвратить образование впадин и выпуклостей. Удостовериться в качестве укладки углов можно при помощи стального угольника. Как становится ясно, обмуровка паровых котлов, является достаточно сложным процессом, требующим соблюдения всех норм и правил, поэтому за работу можно браться только при наличии знаний и соответствующего опыта. В большинстве случаев лучше обратиться к специалистам, так как даже незначительный недочет может привести в дальнейшем к серьезным последствиям.

Особенности

На изоляционном слое должны отсутствовать трещины и сколы. Перед укладкой огнеупорного шамотного кирпича производится его сортировка, материал должен быть единого размера без повреждений. Применение битого или треснувшего кирпича категорически запрещено, так как это заметно снижает прочность конструкции. Неровные края также уменьшают герметичность швов.

Раствор

Не меньшее значение имеет смесь, используемая для кладки. Она должна обладать равномерной структурой без вкраплений. Для укладки шамотного кирпича подходит раствор на основе глины и шамотного порошка. Степень жирности глины определяет количество порошка. Стоит отметить, что в состав нельзя добавлять соль и речной песок, несмотря на то, что подобные ингредиенты часто встречаются в растворах для кладки печей.

Толщина смеси во время сложной обмуровки должна быть в пределах 2 мм, при обычной кладке допускается увеличение до 3 мм. Полученный результат напрямую зависит от соблюдения пропорций ингредиентов и тщательного перемешивания. Консистенция должна иметь среднюю густоту. Замешивается раствор только на чистой воде, это гарантирует отсутствие извести и других примесей. Рекомендуется готовить состав в отдельной, предварительно очищенной таре.

Консистенция должна иметь среднюю густоту. Замешивается раствор только на чистой воде, это гарантирует отсутствие извести и других примесей. Рекомендуется готовить состав в отдельной, предварительно очищенной таре.

Обмуровка водогрейного котла: описание

Перед началом работ все используемые элементы должны быть очищены от капель раствора, коррозии и загрязнений. Точки соединения арматуры связываются проволокой с диаметром около 2 мм либо свариваются при помощи электросварки. Нежелательно использование алюминиевой и медной проволоки.

Битум наносится равномерным слоем на арматуру и фиксирующие элементы, необходимые для укрепления бетона.

Для изготовления опалубки применяется древесина хвойных пород, за исключением лиственницы. Тщательно обрабатываются и остругиваются стороны, прилегающие к бетонному раствору. Возможно использование бумаги или глины с высокой пластичностью для уплотнения щелей в опалубке. Двойная опалубка подходит для обмуровки вертикальной поверхности либо находящейся под углом не менее 40 градусов. Деревянную поверхность рекомендуется покрыть смазочным составом для того, чтобы избежать ее сцепления с бетоном. В качестве смазки можно использовать раствор, состоящий из воды и минерального масла.

Деревянную поверхность рекомендуется покрыть смазочным составом для того, чтобы избежать ее сцепления с бетоном. В качестве смазки можно использовать раствор, состоящий из воды и минерального масла.

Печи и котлы в промышленности и сегодня остаются незаменимыми объектами, поэтому часто появляется необходимость в ремонте и модернизации подобных конструкций. Кроме того, должна производиться обмуровка котла и при необходимости замена элементов, вышедших из строя.

Профессионально выполняем ,

обмуровку промышленных, паровых и водогрейных котлов с соблюдением всех технологий. Большой опыт работ компании «ПромАвтоматика» позволяет выполнить обмуровку, футеровку с отменным качеством!

Мы выполняем все виды обмуровок:

- Тяжелую обмуровка паровых котлов

- Облегченную обмуровка котла

- Натрубную обмуровка котлов

- Обмуровка котла из теплоизоляционных плит

ООО «ПромАвтоматика» производит обмуровку котлов ПТВМ. КВ-ГМ , ДКВр, ДЕ, КЕ, Е, ДСЕ, УСШ, КПС .

КВ-ГМ , ДКВр, ДЕ, КЕ, Е, ДСЕ, УСШ, КПС .

Все работы по обмуровке котлов выполняются высококлассными специалистами в короткие сроки.

Компания комплектует и поставляет все виды обмуровочно-футеровочных материалов на объект заказчика.

Обмуровка паровых, водогрейных, стационарных котлов по конструкции подразделяется на четыре основных вида:

- 1. Натрубная обмуровка, прикрепляемая непосредственно к поверхностям нагрева котла и выполняемая из жароупорных бетонов (первый слой), теплоизоляционных бетонов или перлитоцементных плит (второй слой) и газонепроницаемой обмазки (третий уплотнительный слой).

- 2. Щитовая обмуровка котлов, прикрепляемая к каркасу котла или каркасу блоков поверхности нагрева и выполняемая в виде щитов или панелей, также состоящих из трех слоев – огнезащитного, теплоизоляционного и уплотнительного. В ряде случаев рационально заменять уплотнительную обмазку обшивкой из стального листа.

- 3. Облегченная обмуровка, прикрепляемая к каркасу котла из штучных огнеупорно-теплоизоляционных изделий. Эта конструкция обмуровки может иметь обшивку из стального листа.

- 4. Натрубная обмуровка в газоплотных котлах, прикрепляемая к газоплотным поверхностям нагрева котла и выполняемая из теплоизоляционных перлитоцементных или известково-кремнеземистых плит (первый теплоизоляционный слой) и газонепроницаемой обмазки (второй уплотнительный слой).

В обмуровках паровых и водогрейных котлов применяют жаростойкий на бетон связующем из глиноземистого цемента или портландцемента. Для теплоизоляционного бетона рименяют диатомовую крошку, асбест V–VI сорта распушенный и связующее – портландцемент. В некоторых случаях в теплоизоляционном бетоне применяют крошку из вспученного перлита вместо диатомовой. Газонепроницаемая (уплотнительная) обмазка состоит, в зависимости от состава, из асбеста Vсорта распушенного, шамотного порошка, огнеупорной глины и связующего – каустического магнезита, жидкого стекла или портландцемента (см. раздел 10).

раздел 10).

Для огнеупорной кладки применяют нормальный и легковесный огнеупорный кирпич, а для теплоизоляционной кладки – кирпич плотностью не более 600 кг/м 3 . Для устройства теплоизоляционного слоя применяют перлитоцементные или известково-кремнеземистые плиты или маты минераловатные прошивные марки 150 (см. раздел 10).

При обмуровке газоплотных котлов для теплоизоляционного слоя, прикрепляемого к панелям, применяют известково-кремнеземистые плиты.

В табл. 9.14. приведена характеристика конструкций обмуровок.

Не допускается смешивание цементов разных видов и марок, а также цементов, выпускаемых разными заводами.

Таблица 9.14. Характеристики конструкций обмуровок

| Конструкция обмуровки | Толщина слоя, мм | Общая толщина обмуровки, мм | Масса 1 м2 обмуровки, кг | ||||

| Жаростойкий бетон или огнеупорный кирпич | |||||||

Некоторая часть конструктивных узлов обмуровки котла в процессе эксплуатации разрушается и требует восстановления. Ремонт обмуровки котлов заключается в полной разборке разрушенного участка, подготовке участка и укладке новой обмуровки.

Ремонт обмуровки котлов заключается в полной разборке разрушенного участка, подготовке участка и укладке новой обмуровки.

Арматурные и опалубочные работы

Арматура, стальная сетка, детали крепления обмуровки перед установкой очищают от грязи, пленочной коррозии, налипшего раствора и т. п. Пересечение проволоки арматуры сваривают электросваркой или перевязывают вязальной проволокой диаметром 1,6–2 мм. Перевязка арматуры медной или алюминиевой проволокой не допускается.

Детали крепления обмуровки и арматуру диаметром более 8 мм, находящиеся в жароупорном и теплоизоляционном бетонах, покрывают слоем битума толщиной до 2 мм. Сетку для армирования жароупорного бетона натрубной обмуровки и сетку для армирования уплотнительной обмазки натягивают без слабины и провисания и крепят крючками с шагом не более 1 × 1 м.

Деревянную опалубку изготавливают из хвойных пород дерева (кроме лиственницы), из пиломатериала толщиной 20–30 мм. Поверхность, соприкасающуюся с укладываемым бетоном, остругивают. Вторично используемая опалубка должна быть очищена от грязи и застывшего бетона.

Вторично используемая опалубка должна быть очищена от грязи и застывшего бетона.

Для заделки щелей в опалубке с целью предотвращения вытекания цементного молока разрешается применять пластичную глину или плотную бумагу. При укладке бетона в конструкции обмуровки, расположенные вертикально или под углом более 40° к горизонтальной плоскости, применяют двойную опалубку. В этом случае наружную стенку опалубки передвигают по мере укладки бетона. При возможности в качестве внутренней стенки опалубки нужно использовать не разобранный слой обмуровки.

Опалубку для выполнения отверстий диаметром до 200 мм изготавливают из круглого лесоматериала, для больших диаметров делают опалубку из узких досок или из фанеры. Для предотвращения сцепления бетона с опалубкой внутреннюю ее поверхность покрывают смазкой, состоящей из 12 частей минерального масла, 1 части цемента и 0,5 части воды. Можно применять отработанное минеральное масло. Применять для смазки опалубки известковые растворы нельзя.

Приготовление и укладка набивных масс на поверхности экранов

Для укладки на экранные поверхности котлов применяют набивные массы: хромитовые, хромитомагнезитовые, карборундовые и корундовые.

В карборундовых массах в качестве связующего применяют жидкое стекло, шликер огнеупорной глины, триполифосфат натрия и алюмофосфатное связующее на основе ортофосфорной кислоты.

Наилучшие эксплуатационные свойства имеет карборундовая масса на фосфатном связующем.

Составы и свойства набивных масс приведены в табл. 9.15.

Таблица 9.15. Составы и свойства набивных масс.

| Наименование массы | Состав массы | Максимальная температура применения, о С | Плотность, кг/м 3 | Коэффициент линейного расширения (при температуре 20 – 800 о С) | Коэффициент теплопроводности (при температуре |

300 – 700 о С),

Вт/ м× о С

Составы и свойства жаростойких бетонов приведены в разделе 10.

Перед приготовлением набивных масс необходимо:

- – жидкое стекло разбавить водой и довести до заданной плотности;

- – огнеупорную глину высушить, размолоть и просеять через сито с отверстиями не более 1 мм;

- – растворить огнеупорную глину в воде;

- – плотность глиняной суспензии должна составлять 1,13–1,15 г/см 3 .

Разрешается приготовление карборунда мелкого зернового состава путем размола более крупных зерен в шаровых мельницах со стальными мелющими телами.

Массы приготавливают в лопастных смесителях. Сухие компоненты засыпают в смеситель и перемешивают 3 мин, затем без остановки смесителя загружают жидкие компоненты в любой последовательности. После загрузки в смеситель всех компонентов массу перемешивают 10 мин.

Приготовленные набивные массы, особенно хромитовая и карборундовая, употребляются в дело в течение 1,5 ч с момента приготовления. Для предохранения от высыхания и твердения массы следует хранить в закрытых емкостях. Повторное применение схватившейся массы не допускается.

Повторное применение схватившейся массы не допускается.

Перед укладкой набивных масс ошипованные и гладкие экранные трубы, камеры и другие стальные поверхности должны быть пропескоструены. На зажигательных поясах массу набрасывают на ошипованные трубы сразу достаточно большой площадью и набивают таким образом, чтобы слой уплотненной массы над шипами составлял 3–5 мм. Необходимо учитывать, что набивка массы в несколько слоев с некоторыми промежутками времени вызывает ее расслоение.

Массу уплотняют пневмомолотками через стальную плиту размером 200×200 мм, толщиной 12–15 мм. Массу набивают плотно, без пустот между трубами и шипами. Степень уплотнения проверяют нажатием большого пальца руки с усилием 10–15 кг. При этом на поверхности массы не должен остаться заметный след.

При укладке массы на под котлов с жидким шлакоудалением, амбразуры горелок и т. п. рекомендуется массы укладывать слоями толщиной не более 100 мм. Массу уплотняют пневмолопатками или вручную деревянными трамбовками. При необходимости укладки второго слоя поверхность ранее уложенного слоя нарезают квадратами 80×80 мм на глубину 7–8 мм. Укладку масс, особенно при большой толщине слоя, желательно выполнять без перерыва. Целесообразно высушивать массу сразу же после укладки, пропуская через экраны горячую воду с температурой 60 °С.

При необходимости укладки второго слоя поверхность ранее уложенного слоя нарезают квадратами 80×80 мм на глубину 7–8 мм. Укладку масс, особенно при большой толщине слоя, желательно выполнять без перерыва. Целесообразно высушивать массу сразу же после укладки, пропуская через экраны горячую воду с температурой 60 °С.

Приготовление и нанесение уплотнительных обмазок

Уплотнительные обмазки приготавливают в смесителе принудительного действия. В смеситель засыпают сухие компоненты и затем при работающем смесителе заливают в любой последовательности жидкие компоненты. Компоненты обмазки перемешивают 8–10 мин до получения однородной массы. Уплотнительные обмазки готовят в количестве, которое может быть уложено в дело в течение 1 ч после приготовления. Затвердевшие обмазки применять не разрешается.

Перед нанесением обмазки сетку очищают от грязи и проверяют надежность ее закрепления. Обмазку набрасывают на сетку небольшими порциями, хорошо уплотняют деревянными трамбовками и заглаживают мастерком или полутеркой. При необходимости густота раствора может быть уменьшена прибавлением раствора хлористого магния с тщательным перемешиванием. Применение воды для уменьшения густоты раствора не разрешается. Нельзя увлажнять уплотнительные обмазки в процессе твердения.

При необходимости густота раствора может быть уменьшена прибавлением раствора хлористого магния с тщательным перемешиванием. Применение воды для уменьшения густоты раствора не разрешается. Нельзя увлажнять уплотнительные обмазки в процессе твердения.

В табл. 9.16. приводятся составы обмазок и мастик.

Таблица 9.16. Составы обмазок и мастик

| Наименование | Состав и расход на 1 м 3 | Область применения | |

| Материалы | Количество | ||

| 1 | 2 | 3 | 4 |

| Уплотнительная магнезиальная обмазка | Каустический магнезит II класса | 300 кг | Наружный уплотнительный слой обмуровок без металлической обшивки |

| Асбест распушенный V–VI сорта | 800 кг | ||

| Раствор хлористого магния плотностью 1,2 г/см 3 | 450 л | ||

| Уплотнительная обмазка ОРГРЭС | |||

Портландцемент марки 300

Диатомовая крошка, размер зерна до 5 мм

Предельная температура применения 800°С

Предельная температура применения 800°СВ количестве, соответствующем погружению конуса в раствор на 10–12 см

Жидкое стекло натриевое плотностью 1,40–1,43 г/см 3

Дополнительные сведения о составах защитных и уплотнительных обмазок приведены в разделе 10. 5.2.

5.2.

Ремонт обмуровки из штучных огнеупорных и теплоизоляционных изделий

Классификация огнеупорных растворов по консистенции для кладки из шамотного кирпича приведена в табл. 9.17. Более подробно составы огнеупорных растворов, твердеющих при нагревании, и составы воздушно-твердеющих шамотных растворов, как и способы их приготовления, приведены в разделе 10.5.2.

Таблица 9.17. Классификация огнеупорных растворов (консистенция растворов)

| Раствор | Тонкость помола мертеля | Пределы осадки конуса, см | Толщина шва, мм, не более |

| Жидкий |

3–5

Разборку разрушенного или разбираемого с целью ремонта участка кладки обмуровки следует выполнять с учетом максимального сохранения изделий для вторичного использования при условии лабораторных испытаний (шамотные изделия). Для уменьшения пыления участки разбираемой кладки увлажняют. Все оголенные элементы крепления кладки очищают от остатков раствора и соответствующим образом ремонтируют.

Сопряжение новой кладки с неразбираемым участком следует выполнять перевязкой по штробе, выполненной «с убегом». Толщина кладки, способ укладки кирпича должны быть такими же, как это было предусмотрено заводской конструкцией. Кладку огнеупорного кирпича начинают с углов и ведут к середине. При кладке подов котлов с жидким шлакоудалением верхний ряд огнеупорного кирпича укладывают на ребро поперек движения шлака.

Неровности и искривления (в переделах допусков) металлоконструкций, обшивки пода и экранных труб, на которые опирается кладка, следует выравнивать теплоизоляционным слоем с тем, чтобы обеспечить ровную поверхность под кладку из огнеупорного кирпича.

Кладку амбразур горелок производят с обязательной предварительной подгонкой фасонного или клинового кирпича. Толщина шва не более 1 мм. Технологические отверстия (лазы, лючки и др.) должны выполняться огнеупорным кирпичом на всю толщину обмуровки. Кладку в местах прохода труб через обмуровку и в местах подвижных опор и креплений экранных труб следует выполнять особо тщательно, не допуская защемления указанных узлов в обмуровке. Манжеты в местах прохода труб через обмуровку перед укладкой бетона должны быть надежно закреплены на трубах.

Манжеты в местах прохода труб через обмуровку перед укладкой бетона должны быть надежно закреплены на трубах.

Длина манжет должна быть на 40 мм больше толщины слоя бетона. При кладке мест сопряжения обмуровки вертикальной стены с потолком должен быть выполнен температурный зазор 20 мм.

Укладку теплоизоляционных известково-кремнеземистых или перлитоцементных плит производят насухо с зазором между плитами не более 3 мм с перекрытием швов на ширину не менее 50 мм. В теплоизоляционном слое не должно быть пустот. Разрешается заделывать пустоты кусками теплоизоляционных плит.

Зазор между наружной поверхностью теплоизоляционного слоя и металлической обшивкой котла должен соответствовать проектным данным. Зазор проверяют при восстановлении металлической обшивки контрольной рейкой.

При выполнении теплоизоляционного слоя из матов минераловатных с обкладкой металлической сеткой необходимо сшивать края сеток матов мягкой углеродистой проволокой. Пустоты в местах стыков матов заделывают минеральной ватой. Поверхность изоляционного слоя должна быть ровной.

Поверхность изоляционного слоя должна быть ровной.

Допускаемые отклонения от проектных размеров при выполнении обмуровки не должны превышать данных, приведенных в табл. 9.18.

Таблица 9.18. Допускаемые отклонения от проектных размеров при выполнении обмуровки

| Наименование | Допускаемые отклонения от проектных размеров , мм |

Расстояние между осями экранных труб и обмуровкой

Расстояние между осями крайних труб змеевиков пароперегревателей, экономайзеров и обмуровкой

Ширина температурного шва

Впадины, выпучины, выступающие кирпичи на поверхности обмуровки на длине 1 м

То же для наружной поверхности на длине 1 м

| Марка/материал | ДКВр-2,5 | ДКВр-4 | ДКВр-6,5 | ДКВр-10 | ДКВр-20 |

Кирпич ог. ШБ-5 ШБ-5 | 3500 уг. 5500ГМ | 4000 уг. 6000ГМ | 5000 уг. 6000ГМ | 10000 уг. 12000ГМ | 10000 уг. 12000ГМ |

| Кирпич кл. ШБ-5 | 200 шт. | 250 шт. | 300 шт | 350 шт. | 200 шт. |

| Кирпич кр. одинарный | 8500 шт. | 10000 шт. | 15000 шт. | 20000 шт. | 3500 шт. |

| Мертель | 1 т. | 1,2 т. | 1,5 т. | 2 т. | 2 т. |

| Шамот крупный | 1 т. ГМ | 1 т. ГМ | 1 т. ГМ | 1 т. ГМ | 1,5 т. ГМ ГМ |

| Асбест распушонка | 300 кг. | 400 кг. | 500 кг. | 1000 кг. | 1500 кг. |

| Асбест листовой | 50 листов | 70 листов | 100 листов | 100 листов | 100 листов |

| Асбест шнуровой | 4 бухты (D 25-30 мм.) | 4 бухты (D 25-30 мм.) | 5 бухт (D 25-30 мм.) | 6 бухт (D 25-30 мм.) | 5 бухт (D 25-30 мм.) |

| Вата МКРР огнеупорная | 80 тюков | 100 тюков | 150 тюков | 200 тюков | 200 тюков |

| Сетка рабица | 2 рулона (яч. 20*20) | 2 рулона (яч. 20*20) 20*20) | 3 рулона (яч. 20*20) | 3 рулона (яч. 20*20) | 1 рулон (яч. 20*20) |

| Метал b=2мм. 2500*1250 | 20 листов (легк. обм.) | 20 листов (легк. обм.) | 30 листов (легк. обм.) | 40 листов (легк. обм.) | 50 листов (легк. обм.) |

| Метал b=1мм. 2500*1250 | 2 листа ГМ | 2 листа ГМ | 2 листа ГМ | 2 листа ГМ | 2 листа ГМ |

| Цемент глинозем. | 200 кг. | 200 кг. | 200 кг. | 200 кг. | 200 кг. |

| Жидкое стекло | 50 литров | 50 литров | 70 литров | 100 литров | 100 литров |

| Цемент портланд | 100 кг. | 100 кг. | 150 кг. | 200 кг. | 200 кг. |

| Глина ог. орошковая | 2 т. (тяж. обм.) | 2 т. (тяж. обм.) | 3 т. (тяж. обм.) | 5 т. (тяж. обм.) | 1 т. |

| Песок просеянный | 10 т. (тяж. обм.) | 10 т. (тяж. обм.) | 14 т. (тяж. обм.) | 20 т. (тяж. обм.) | 3 т. |

Обмуровка котла: сложный и высокотехнологичный процесс

Обмуровка котла – это комплекс специальных работ по установлению вокруг котла особой защитной оболочки.

Схема отвода дыма от чугунных котлов.

Обмуровка применяется только для тех котлов, у которых нет цельносварных экранов. Такая оболочка необходима для того, чтобы из котла правильно выходили все продукты горения, а также она обеспечивает дополнительную изоляцию. Самую простую обмуровку котла можно увидеть в прачечных, там для этой цели выкладываются кирпичные стенки. Следует уточнить, что обмуровка может быть очень сложной, поэтому выполнять ее лучше всего только специалистам. Дополнительная изоляция требуется только для стальных котлов, у чугуна в этом нет особой необходимости.

Самую простую обмуровку котла можно увидеть в прачечных, там для этой цели выкладываются кирпичные стенки. Следует уточнить, что обмуровка может быть очень сложной, поэтому выполнять ее лучше всего только специалистам. Дополнительная изоляция требуется только для стальных котлов, у чугуна в этом нет особой необходимости.

Типы обмуровки котлов:

- Тяжелая (кирпичная). Применяется для котлов с небольшой мощностью, высота стен которых не превышает 12 м.

- Облегченная (используется огнеупорный материал).

- Легкая (бетонная). Имеет небольшую массу.

Основные требования, предъявляемые к обмуровке котлов

Инструмент для обмуровочных работ.

Изолирующий слой обязательно должен быть плотным, без трещин. Иногда необходима специальная огнеупорная кладка. В этом случае можно использовать шамотный кирпич. Его обязательно сортируют, ведь в обмуровке котлов существуют места, в которых кладка должна быть особо прочной, в них нельзя использовать битый кирпич. Шов кладки должен быть герметичным, а отбитые края не позволят этого добиться. Швы должны быть настолько идеальными, что проверяется даже целый кирпич при помощи специального шаблона.

Шов кладки должен быть герметичным, а отбитые края не позволят этого добиться. Швы должны быть настолько идеальными, что проверяется даже целый кирпич при помощи специального шаблона.

Пристальное внимание должно уделяться не только кирпичам, но и раствору для кладки. Он должен быть приготовлен очень хорошо, тщательно размешан. Если кирпич шамотный, то состав приготавливают из смеси шамотного порошка и огнеупорной глины. Количество порошка будет зависеть от того, насколько жирная глина. Чем больше жирность глины, тем больше понадобится порошка. Иногда печники добавляют в огнеупорную глину обычный песок и поваренную соль. При обмуровке котлов так делать нельзя.

Обычная кладка требует, чтобы толщина раствора не превышала 3 мм, сложная кладка – еще меньше. Поэтому состав необходимо замешивать очень тщательно, иначе не получится добиться необходимого результата. Если кладка должна быть особо тщательной, то применяется только жидкая смесь. Для просто тщательной кладки можно использовать раствор средней густоты, а для обычной состав должен быть консистенции сметаны.

Для приготовления нельзя использовать грязную воду, как обычно делается на многих стройках. В огнеупорный раствор не должно попасть никаких примесей, например, остатков извести. Поэтому его замешивают только в отдельной чистой емкости. Для малопрогреваемых мест можно использовать известковые сложные растворы.

Вернуться к оглавлению

Технология обмуровки котлов

Схема кладки обмуровки.

Обмуровка может начинаться только после того, как полностью закончится гидравлическое испытание котлов. Хотя иногда выкладывать первые ряды начинают еще до завершения полной проверки. Это позволяет сэкономить время.

Обмуровка котла включает в себя два этапа работ: внутреннюю футеровку и наружную облицовку. Футеровка выполняется с использованием огнеупорного кирпича и только на огнеупорном растворе. Правильная технология обмуровки котла требует, чтобы огнеупорные материалы соответствовали следующим требованиям:

- В песке и цементе не должно присутствовать никакого лишнего мусора, а также твердых комочков.

- Красная глина тоже не должна иметь никаких посторонних примесей.

- Огнеупорную глину, кварцевый песок и шамотный порошок перед использованием необходимо обязательно просеять через мелкое сито.

Для работы необходимы следующие материалы:

- огнеупорный раствор;

- одинаковый по толщине кирпич с ровными краями;

- строительный уровень;

- деревянный молоток.

Огнеупорный раствор так же, как и обычный, замешивают в бетономешалке. Перед тем, как начнется обмуровка котлов, необходимо обязательно проверить правильность расположения всех металлоконструкций вокруг котла. Обмуровка выполняется в полном соответствии с чертежами.

Чтобы кладка получилась высококачественной, сначала каждый кирпич укладывают без раствора, а только потом с ним. Кирпичи обязательно должны иметь одинаковую толщину. Для того чтобы обмуровка котлов имела правильный шов, строители пользуются деревянным молотком.

Очень часто возникает такая ситуация, когда отсутствует фасонный кирпич, в этом случае края приходится стесывать. Стесанные кирпичи укладываются только внутри котлов, так как они более подвержены разрушительному процессу. Ряды укладывают один за другим, нарушать этот порядок нельзя. К тому же, приходится постоянно следить за тем, чтобы швы в каждом ряду были основательно заполнены раствором. Если останется пустой шов, то он в дальнейшем может стать причиной утечки газа.

Стесанные кирпичи укладываются только внутри котлов, так как они более подвержены разрушительному процессу. Ряды укладывают один за другим, нарушать этот порядок нельзя. К тому же, приходится постоянно следить за тем, чтобы швы в каждом ряду были основательно заполнены раствором. Если останется пустой шов, то он в дальнейшем может стать причиной утечки газа.

После завершения каждого ряда кладки при помощи уровня проверяется правильность укладки, все выпуклости и впадины. При помощи шаблона происходит проверка температурных швов, а металлическим угольником проверяется правильность укладки углов.

Таким образом, можно сделать вывод, что самостоятельно проводить работы очень опасно, они требуют жесткого контроля на каждом этапе. Обмуровка – сложный и высокотехнологичный процесс, поэтому лучше предоставить его специалисту, который занимается этим уже несколько лет. Малейшие недочеты в дальнейшем могут повлечь за собой серьезные неприятности.

НовосибТеплоСтрой, Обмуровка промышленных котлов | Обмуровочные работы | Легкая и тяжелая обмуровка всех типов котлов

Обмуровка котла – это конструкция из огнеупорных и теплоизоляционных материалов, образующая топочное пространство (топку) котла.

Обмуровочные работы

Производство обмуровочных работ, несомненно, является одним из сложнейших видов промышленного строительства, где требуются специальные навыки и отработанное до мелочей точное соблюдение этапов проведения работ.

Однако, обмуровочным работам не уделяют должного внимания и поручают их случайным людям – каменщикам, печникам, даже кочегарам. Зачастую после выполнения таких работ неспециалистами возникают прогары, подсосы, регулярно падающие стены котлов, резко сокращается срок службы обмуровки.

Как следствие — головная боль у службы эксплуатации котельных: замерзающие поселки и предприятия или работающее во внештатном режиме оборудование. По статистике при работе неисправных котлов расход топлива относительно нормальных показателей может увеличиться до 30-40%.

Специалисты компании «НовосибТеплоСтрой» выполняют обмуровочные работы при строительстве, ремонте, переводе на газовое топливо промышленных энергетических котлов (котлов ДКВР, КЕ, ДЕ, КВГМ, КВТС, ПТВМ, НР, ЭЧМ и других), работающих на любых видах топлива – газ, мазут, уголь, древесные отходы.

Компания «НовосибТеплоСтрой». Кратко:

1. Квалифицированные кадры. Только высококвалифицированные инженерно-технические сотрудники и огнеупорщики. Большинство рабочих имеют 5, 6 разряд, стаж работников по данной специальности в среднем 25 лет. Именно такие люди с редкой специальностью — огнеупорщик и уникальными знаниями по обмуровке котлов из года в год трудятся в нашей компании.

2. Качественные материалы. При необходимости мы возьмем на себя все вопросы, связанные с поставкой на объект строительных материалов. При производстве работ по ремонту обмуровки котлов применяются огнеупорные материалы только от проверенных производителей.

3. Оборудование и нормативная база. Современное оборудование для выполнения обмуровочных работ (станки для резки огнеупоров, растворосмесители и т.п.), типовые проекты, инструкции производителей агрегатов, технологические карты и другая нормативная документация — позволят сократить время выполнения работ и принятия необходимых технических решений.

4. Аварийный ремонт. Зачастую работы по обмуровке котлов требуется производить незамедлительно – без тепла и пара могут остаться жилые дома или непрерывное производство. В подобных случаях мы действуем максимально оперативно: в течение нескольких часов приступаем к восстановлению объекта. При работе в штатном режиме от обращения к нам и уточнения деталей до представления сметной документации и проекта договора проходит не более 7 дней.

5. Разумная стоимость работ. Сотрудничество со случайными бригадами разнорабочих может обернуться печальными последствиями: срыв сроков, сбои в работе оборудования, отсутствие реальной гарантии и т.п. Мы даем полноценную гарантию на выполненные работы, а в случае претензий (каких почти не бывает) мгновенно рассматриваем их и быстро решаем проблему.

Компания «Новосибитеплострой» имеет допуск на проведение обмуровочных работ (свидетельство № 0468.02-2010-5403219348-С-044) и является действующим членом СРО некоммерческое партнерство Строителей Сибирского Региона.

P.S. Рекомендации производственного отдела при подготовке плановых работ по обмуровке котлов:

Летний период в Сибири, когда можно произвести обмуровку котла – крайне короткий. Составление календарного графика производства работ по объектам, как правило, происходит уже весной, поэтому, просьба, сообщать о планируемых работах как можно раньше. Такие меры позволят подготовить оптимальное решение по вашему объекту, зарезервировать на складе необходимые материалы.

Приглашаем Вас к долговременному и взаимовыгодному сотрудничеству!

Свяжитесь с нами любым удобным для Вас способом:

· оформите онлайн-заявку на проведение обмуровочных работ;

· с помощью электронной почты;

· сделайте заказ по телефону;

· отправьте техническое задание на факс.

Обмуровка котла, обмуровка горелок, цена на услуги ОАО Белэнергозащита

Для заказа работ и определения цены работ, пожалуйста, заполните и отправьте нам заявку.

Обмуровка котлов

Обмуровкой водогрейных котлов (или паровых) называется система теплоизоляционных и огнеупорных ограждений или конструкций, функция которой заключается в уменьшении тепловых потерь, обеспечении газовой плотности, а также в сохранении температуры наружных поверхностей, доступных для персонала, не выше 45°С, а остальных не выше 55°С. Также обмуровка котлов предотвращает попадание воздуха извне в котел, если произошло разряжение или выбивание дымовых газов в помещение, где он расположен (котельная), при давлении в газоходах, превышающем атмосферное.

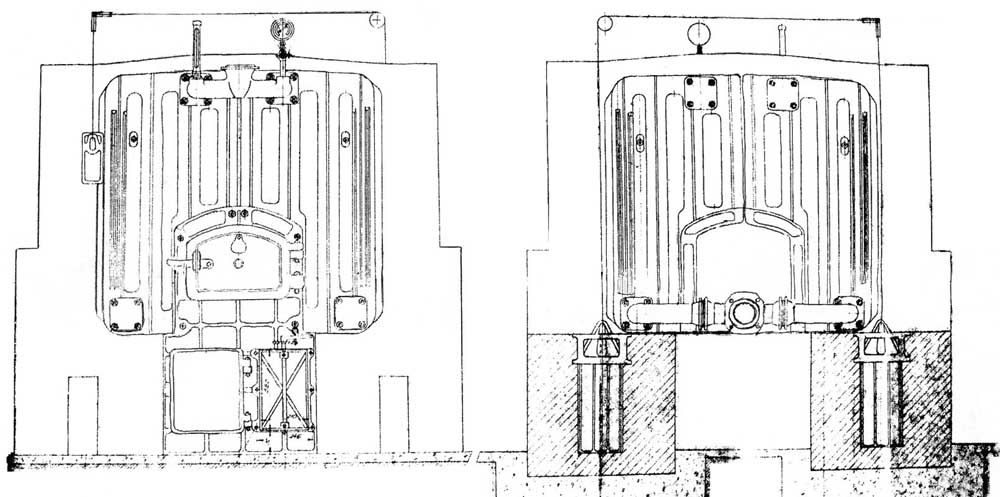

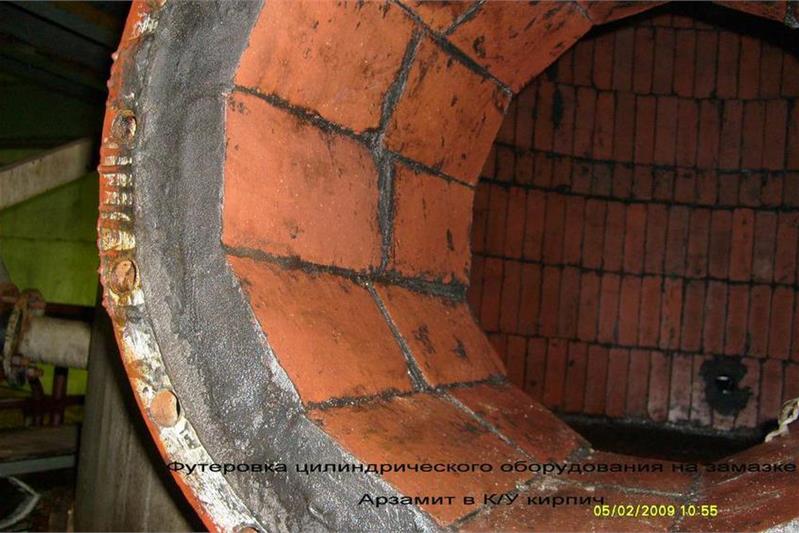

Обмуровка котла бывает трех типов:

- 1. Тяжелая —также называется стеновой кирпичной обмуровкой котла. Опорой ей служит фундамент, выполняется из кирпича (красного или огнеупорного) или с применением огнеупорной глины, мертеля.

- 2. Облегченная — при изготовлении используются огнеупорный или диатомитовый кирпич, мулитокремнеземистые волокна, изолирующие плиты и стальная обшивка.

Закрепление происходит с помощью металлических конструкций на каркасе.

Закрепление происходит с помощью металлических конструкций на каркасе. - 3. Легкая — выполняется шамотобетонными или жаростойкими бетонными плитами, теплоизоляционными базальтовыми плитами и металлической обшивкой (либо уплотнительной обмазкой).Обмуровочные работы котлов такого типа отличаются максимальной монтажной готовностью, эффективностью, надежностью и удобством использования.

Если Вам нужна обмуровка водогрейных котлов, заполните, пожалуйста, заявку на сайте и отправьте нам. Специалисты ОАО «Белэнергозащита» свяжутся с Вами в самое ближайшее время.

Обмуровка горелок

Особую важность имеет грамотно выполненная обмуровка горелок, т.к. с ней связан срок эксплуатации, а также ее надежность и бесперебойное поступление присосов воздуха в топку котла. Долговечность горелки зависит напрямую от ее правильной установки, а также от качества футеровки и обмуровки. Мы используем современные технологии и материалы при обмуровке горелок, что гарантирует их беспроблемное использование.

Обмуровка дымохода

Чтобы предотвратить протечку дымоходов, необходимо выполнять их обмуровку. Обмуровкой дымохода называется герметизация его изнутри специальным раствором. Протечка является серьезной угрозой как для жилых домов, так и для промышленных зданий. Сквозь неплотный дымоход огонь может распространиться из одного помещения в другое. Для защиты себя и других людей необходимо вовремя провести работы по обмуровке.

Обращайтесь к специалистам ОАО «Белэнергозащита», если у Вас появились вопросы. В списке наших услуг — обмуровка теплоизоляционным бетоном и другие мероприятия по защите котлов и другого оборудования. Наши номера телефонов: 8(017)295 20 11, 8(017)296 53 05. Звоните!

Конструкции обмуровки

Конструкции обмуровки

Соответственно назначению и условиям работы к конструкции обмуровки предъявляются следующие основные требования: малая теплопроводность, герметичность, механическая прочность и термическая устойчивость. Кроме того, конструкция обмуровки должна быть простой и не требовать больших затрат труда и времени на ее изготовление и монтаж. Ранее обмуровка котлов выполнялась только из красного и огнеупорного кирпича, из которого выкладывались ее стены и своды, скрепляемые стальными балками и стяжными болтами. Обмуровка современных котлов представляет собой комбинированную систему, выполненную из кирпича, огнеупорных плит, изоляционных материалов, металлических скрепляющих частей, уплотняющих обмазок, металлической обшивки и других элементов. Конструкция обмуровки изменяется и совершенствуется по мере развития котлостроения и производства огнеупорных изделий и изоляционных материалов обмуровки в зависимости от конструкции обмуровки и способа крепления могут быть разделены на следующие типы:

Кроме того, конструкция обмуровки должна быть простой и не требовать больших затрат труда и времени на ее изготовление и монтаж. Ранее обмуровка котлов выполнялась только из красного и огнеупорного кирпича, из которого выкладывались ее стены и своды, скрепляемые стальными балками и стяжными болтами. Обмуровка современных котлов представляет собой комбинированную систему, выполненную из кирпича, огнеупорных плит, изоляционных материалов, металлических скрепляющих частей, уплотняющих обмазок, металлической обшивки и других элементов. Конструкция обмуровки изменяется и совершенствуется по мере развития котлостроения и производства огнеупорных изделий и изоляционных материалов обмуровки в зависимости от конструкции обмуровки и способа крепления могут быть разделены на следующие типы:

- стеновая кирпичная обмуровка, опирающаяся непосредственно на фундамент;

- облегченная обмуровка, выполняемая из огнеупорного и диатомитового кирпича, изоляционных плит и стальной обшивки, закрепленная на каркасе котла с помощью металлических конструкций;

- легкая обмуровка, выполняемая из шамотобетонных или жаростойких бетонных плит, теплоизоляционных плит и металлической обшивки или уплотнительной обмазки.

Указанные типы обмуровок имеют следующие характеристики:

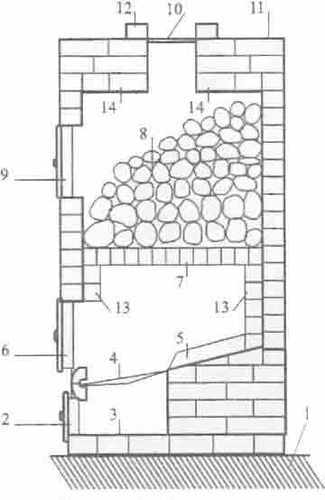

Стеновая обмуровка применяется для котлов малой мощности при высоте стен не более 12 м. При большей высоте обмуровка становится механически ненадежной. В этом случае ее выполняют в виде наружной облицовки из красного кирпича толщиной 1-1,5 кирпича и внутренней футеровки из огнеупорного кирпича, которая в области неэкранированной топки должна иметь толщину 1-1,5 кирпича,а в газоходах с температурой 600-700 °С — не менее 0,5 кирпича (рис. 23.4, а). При относительно больших разме рах топочной камеры и высокой температуре ее стенок длч предотвращения нарушения связи между слоями кладку разделяют на участки и разгружают футеровку по высоте (рис. 23.4,6). Для предупреждения возникновения разрушающих кладку внутренних температурных напряжений, возникающих в условиях ее неравномерного нагрева, в стенах кладки предусматривают температурные швы, заполненные асбестовым шнуром, которые обеспечивают возможность ее свободного расширения.

Облегченные конструкции обмуровки ранее применялись в котлах средней мощности. Облегченные конструкции обмуровки показана на рис. 23.4, в. Обмуровку выполняют из двух или трех слоев различных материалов общей толщиной до 500 мм. Внутренний огнеупорный шамотный слой (футеровка) имеет толщину ИЗ, а при малой степени экранирования 230 мм, средний изоляционный слой из диатомитового кирпича — 113 и облицовочный слой из совелитовых плит 65-150 мм. Средний изоляционный слой часто выполняют из совелитовых плит толщиной 100 мм, заменяющих диатомитовый кирпич.

Уменьшение толщины и массы обмуровки позволило опирать ее непосредственно на каркас, в результате чего стало возможным выполнять ее любой высоты, устанавливая через 1-1,5 м разгрузочные пояса. При этом вся стенка делится на ряд ярусов, каждый из которых опирается на чугунные или стальные кронштейны, укрепленные на каркасе котла. Для обеспечения возможности свободного расширения между кронштейном и кладкой предусматривают горизонтальные температурные швы, заполненные асбестовым шнуром.

В некоторых конструкциях для предотвращения обрушений футеровки применяют специальные крепления вертикальных ярусов к каркасу с помощью чугунных крюков. Снаружи обмуровку обшивают стальными листами или защищают газонепроницаемой штукатуркой (рис. 23.4, в).

Легкие конструкции обмуровки накаркасного типа выполняют из щитов, состоящих из двух слоев теплоизолирующих материалов, защищенных со стороны омывающих их газов слоем жароупорного бетона (рис. 23.4, г). Металлическую рамку щитов такой обмуровки крепят к каркасу котла. Применяют также плиты размером 1000х500 и 1000х100 мм из известково-кремнеземистых материалов, покрытых со стороны газов жароупорным шамотобетоном. Плиты, предназначенные для установки в не защищенных трубами местах с более высокой температурой, имеют большую толщину и массу. Для передачи их массы на каркас предусматривают дополнительно закладные чугунные кронштейны. Накаркасную обмуровку применяют преимущественно в области пароперегревателей, газоповоротных камер и конвективной шахты котлов большой мощности. В топках накаркасную обмуровку применяют на прямых стенках. Достоинствами накаркасной конструкции обмуровки являются ее небольшая масса и существенное облегчение монтажных работ. Однако при такой обмуровке затрудняются ее ремонт и обеспечение плотности.

В топках накаркасную обмуровку применяют на прямых стенках. Достоинствами накаркасной конструкции обмуровки являются ее небольшая масса и существенное облегчение монтажных работ. Однако при такой обмуровке затрудняются ее ремонт и обеспечение плотности.

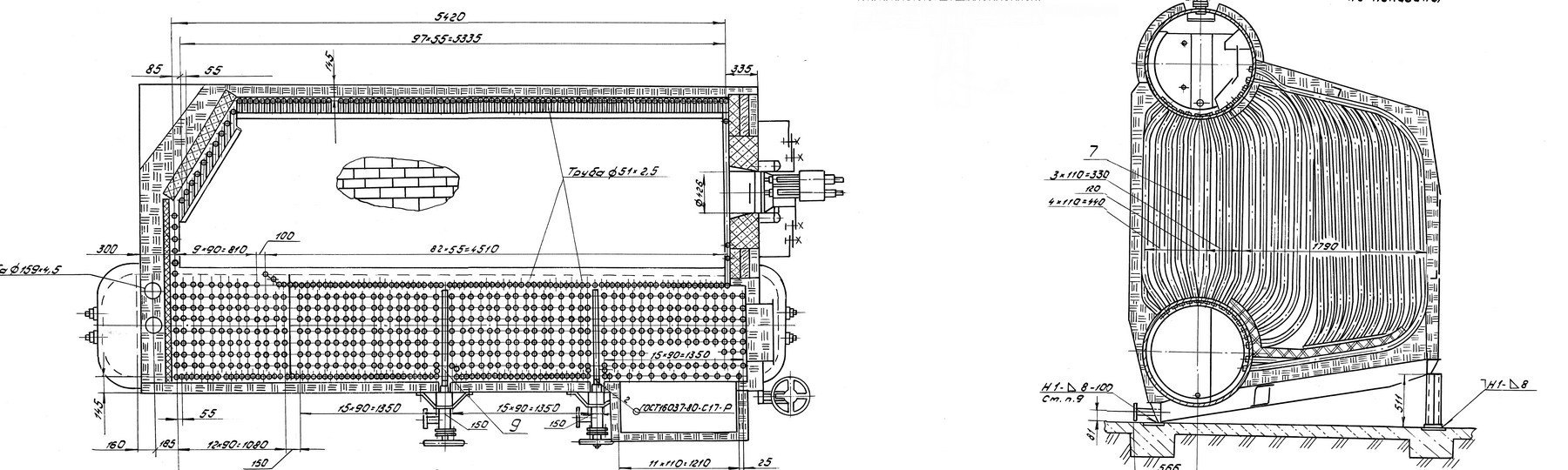

Натрубную обмуровку (рис. 23.5) выполняют в виде отдельных слоев, последовательно наносимых в пластичном состоянии на трубы экранов и других поверхностей нагрева, или в виде плитпанелей с огнеупорным и теплоизоляционным слоями, устанавливаемых на поясах жесткости, закрепленных на трубах. В этом случае панели изготавливают на заводе, а жароупорный слой может быть нанесен в пластичном состоянии на трубы экрана вручную. Для натрубной обмуровки топочной камеры несущими элементами являются трубы экранов, и в результате тепловых удлинений обмуровки перемещается вместе с ними. Разновидностью натрубной обмуровки являются применяемые в топке зажигательные пояса.

Защитная футеровка котла для сжигания отходов

Камера сгорания котла для сжигания отходов находится в агрессивной атмосфере, где температура может достигать 1’400 ° C. Очевидно, что стенки котла необходимо защитить соответствующим образом.

Очевидно, что стенки котла необходимо защитить соответствующим образом.

Вы, возможно, задавались вопросом, как котел для сжигания отходов может выдерживать высокие температуры, химическое воздействие и истирание.

Это основано на многолетнем опыте и развитии материалов в этой области.

Передача тепла от топки к контуру парового котла осуществляется через огнеупорную футеровку в топке / первом проходе котла и других проходах котла. Футеровка необходима для защиты стальных стенок, называемых мембранными стенками, от химико-коррозионного и абразивного воздействия горячих дымовых газов.

Секции котла подвержены разного рода коррозии

- В печи температура находится в пределах от 1’000 ° C до 1’400 ° C. Незащищенные стальные стены могут подвергнуться высокотемпературной коррозии из-за окисления, истирания и коррозии.Соответственно, стены должны быть защищены противопожарными накладками.

- Первый проход котла начинается в конце топки, над последним впуском вторичного воздуха.

По нормативным причинам температура дымовых газов должна составлять не менее 850 ° C в течение 2 секунд до потолка котла. Также здесь незащищенные стальные стены подвергаются высокотемпературной коррозии. Из-за концентрации соединений тяжелых металлов и галогенидов следует ожидать отложения расплавленного шлака и солей.

По нормативным причинам температура дымовых газов должна составлять не менее 850 ° C в течение 2 секунд до потолка котла. Также здесь незащищенные стальные стены подвергаются высокотемпературной коррозии. Из-за концентрации соединений тяжелых металлов и галогенидов следует ожидать отложения расплавленного шлака и солей. - При температуре выше 850 ° C / 2 секунды необходимо обеспечить быстрое рассеивание тепла. Температура на входе во второй проход должна быть соответственно низкой, чтобы снизить температуру на входе в перегреватель во втором и третьем проходе и тем самым сохранить на минимальном уровне коррозию.

- Из-за низкой коррозии ниже 650 ° C, в других проходах котла можно использовать незащищенную сталь.

- Ниже 170 ° C происходит электрохимическая коррозия из-за конденсации различных галогенидов и тяжелых металлов, и использование стали больше невозможно.

Материалы защитной подкладки

Рис. 1: Схематическое изображение проходов излучения с защитной футеровкой в типичном котле для сжигания отходов. Графика от Explosion Power GmbH

Графика от Explosion Power GmbH Подходящими огнестойкими материалами являются керамические материалы (огнеупорный бетон / шамот) на основе оксида алюминия (Al2O3) с разным сопротивлением теплопередаче (изолирующие) или системы пластин или массы из карбида кремния (SiC) с хорошими теплопередающими свойствами.

Шампунь имеет консистенцию строительного раствора и обычно используется в качестве массы для наслоения, засыпки или торкретирования.

Плитки из карбида кремния спекаются до заданной формы с толщиной около 30 мм и, таким образом, получают гладкую поверхность с малыми порами. Благодаря своим хорошим свойствам теплопроводности и высокой термостойкости эти системы могут использоваться именно в высоконагруженных печах.

Отличная защита от коррозии с хорошими свойствами теплопроводности и стойкостью к истиранию достигается за счет плакирования Inconel.

Инконель (сплав 625, материал № 2.4831) представляет собой сплав на основе никеля, который приваривается в атмосфере инертного газа к стальным поверхностям толщиной прибл. 2 мм в качестве сварочной проволоки.

2 мм в качестве сварочной проволоки.

Основные зоны котла для сжигания отходов

Ниже представлена типичная конструкция котла для сжигания отходов:

Графика от Explosion Power GmbH

Вид на разрез «A» на рис. 1:

См. В разделе первого прохода котла конструкцию установленной пластинчатой футеровки.

Как отводится тепло от огня?

На следующей диаграмме мы рассматриваем температурный профиль теплового потока от горячего дымового газа в трубу, промываемую циркулирующей водой / паром.

- Принята температура дымовых газов 1000 ° C. Наружная поверхность «охлаждается» сзади, что снижает температуру ее поверхности до прибл. 770 ° С.

- Частицы золы образуют слой прибл. 5 мм, что имеет сильный изоляционный эффект. Это снижает температуру до прибл.310 ° С. Следовательно, необходимо сделать это покрытие как можно меньше.

С помощью генераторов ударных импульсов (SPG) Explosion Power GmbH можно эффективно поддерживать небольшие отложения.

С помощью генераторов ударных импульсов (SPG) Explosion Power GmbH можно эффективно поддерживать небольшие отложения. - Пластины SiC обладают хорошей теплопроводностью, что приводит к небольшому снижению температуры. В нашем случае от 310 ° C до 265 ° C.

- Материал засыпки, в качестве альтернативы — пространство задней вентиляции в зазоре ок. 7 мм, незначительно снижает температуру.

- Стенка трубы хорошо проводит тепло, поэтому теплопередача может передаваться с небольшими потерями температуры в трубу, по которой протекает вода / пар.

- Предполагается, что давление в системе вода / пар корпуса котла составляет 47 бар, что соответствует температуре насыщения 260 ° C.

Источники в литературе:

Thomè-Kozmienski, K.J. und Beckmann M .: Energie aus Abfall, Band 8 и 10, TK Verlag