- преимущества и недостатки волокна, технические характеристики и области применения

- Базальтовый утеплитель: плюсы и минусы

- Плюсы, минусы и применение минеральной и базальтовой ваты

- Базальтовая минеральная вата, ее особенности и характеристики

- Базальтовый утеплитель – его особенности, преимущества и недостатки

- Базальтовая плита в двери: плюсы и минус

- Базальтовое волокно | свойства, производственный процесс

- Краткий обзор полимерных композитов, армированных базальтовым волокном

- Фрагменты разделов

- Ссылки (178)

- Механические свойства геополимерного бетона, армированного базальтовым волокном, при ударном нагружении

- Mater Sci Eng

- Вязкость разрушения геополимерных бетонов, армированных базальтовыми волокнами

- Cement Concr Compos

- Характеристика геополимерных композитов, армированных хлопковым волокном

- Compos Part B – Eng

- О механическом поведении BFRP по отношению к смешанным соединениям алюминия AA6086

- Compos Part B – Eng

- Нетермическая плазменная обработка текстиля

- Surf Coat Technol

- Механизмы разрушения композитов, армированных однонаправленным листовым волокном Phormium.

- Характеристика режима разрушения полиэтиленовых композитов с наполнителем из шелухи кукурузы с помощью акустической эмиссии

- Polym Test

- Износостойкие свойства гибридных фрикционных материалов, армированных керамическим и базальтовым волокном

- Tribol Int

- Влияние добавок стекловолокна, слюды и вермикулита на механические свойства композита на основе гипса при комнатной температуре и во время испытания на огнестойкость

- Композиты Часть B – Eng

- Ударные свойства композиционных материалов, армированных уточной трикотажной тканью

- Compos Sci Technol

- Прочность на излом уточных трикотажных композиционных материалов

- Композиты Часть B

- Свойства межслойной трещиностойкости в режиме I передовых текстильных стекловолоконных композитов

- Композиты Часть A

- Послеударные характеристики стеклотекстильных композитов, трикотажных по утку, после удара

- Композиты Часть A Леонг

- Исследование механических характеристик уточных композитов стекло/эпоксидная смола

- Compos Sci Technol

- Подходы к микромеханическому моделированию жесткости и прочности трикотажных композиционных материалов: обзор и сравнительное исследование

- Композиты Часть A

- Механические свойства армированных инъекционных композитов полотняной вязки: влияние нитей и типа волокна

- Compos Part B – Eng

- Плазменная полимеризация в тлеющем разряде при атмосферном давлении для обработки поверхности проклеенных композитов базальтовое волокно/полимолочная кислота

- Реакция на многократное воздействие ручной укладки и вакуумной инфузии толстых стеклопластиков

- Int J Impact Eng

- Ударопрочность полотняных гибридных стеклографитовых/упрочненных эпоксидных композитов

- Compos A Appl Sci Manuf

- Низкоскоростные испытания на удар многослойного стекловолоконно-эпоксидного матричного композитного материала

- Int J Impact Eng

- Низкоскоростные ударные свойства трехмерных тканых гибридных композитов на основе базальта и арамида

- Compos Sci Technol

- Механические и термические свойства полибутиленсукцинатных композитов, армированных базальтовым волокном

- Mater Chem Phys

- Специальные механические свойства и характеристики армированных полипропиленовых волокон исследование акустической эмиссии

- Compos Sci Technol

- Влияние углеродных нанотрубок, модифицированных силаном, на поведение при изгибе и разрушении эпоксидно-базальтовых композитов, модифицированных углеродными нанотрубками

- Compos B Eng

- Механические характеристики многослойных ламинатов из базальтового волокна и эпоксидной смолы, содержащих микро/наночастицы турмалина

- Композиты, часть B – англ.

- Стеклянные и базальтовые волокнистые тканые композиты, испытанные методом неразрушающего контроля

- Compos Part B – Eng

- Механические свойства частично пиролизных композитов с армированием базальтовым волокном полотняного переплетения

- Ceram Int

- Влияние поглощения морской воды на характеристики демпфирования вибрации и характеристики разрушения многомасштабных композитов базальт/УНТ/эпоксидная смола

- Compos Part B – Eng

- Ударные характеристики тканых гибридных базальт-углеродных/эпоксидных композитов при падении веса

- Compos Part B – Eng

- Нелинейная аналитическая модель композитов на основе базальтового текстильного армированного раствора при одноосном растяжении Ким

- Исследование кислородно-плазменной обработки базальтового волокна и ее влияния на свойство межслойного разрушения базальтовых/эпоксидных тканых композитов

- Compos Part B – Eng

- Исследование характеристик трения и износа базальтовых композитов, наполненных графитом и нано-SiO

- Mater Des

- Влияние гибридизации базальтового волокна на ударные характеристики при низкой скорости удара композитов стекло/базальтовая ткань/эпоксидная смола

- Композиты Часть A

- Экспериментальный ответ и кодовое моделирование сплошных бетонных плит, армированных стержнями из BFRP

- Compos Struct

- Экспериментальное исследование огнестойкости железобетонных балок, усиленных приповерхностными стержнями из BFRP с высокой Tg

- Compos Part B – Eng

- Исследование железобетонных балок, армированных базальтовой арматурой, как эффективной альтернативы традиционным железобетонным конструкциям

- Proc Eng

- Долговременное поведение предварительно напряженных полимерных стержней, армированных базальтовым волокном Рафтери

- Балки из низкопробной клееной древесины, армированные с использованием усовершенствованной компоновки вклеенных стержней из стеклопластика

- Constr Build Mater

- Поведение стержней из армированного базальтовым волокном (BFRP) полимера, армированного базальтовым волокном (BFRP), скрепленных перпендикулярно волокнам клееного бруса

- Constr Build Mater

- Определение характеристик растяжения стержней и канатов из базальтового волокна: первый вклад

- Constr Build Mater

- Гибридные композиты на основе арамидных и базальтовых тканей: режимы ударного разрушения и остаточные свойства

- Характеристики базальтового волокна как усиливающего материала для бетонных конструкций

- Compos Part B – Eng

- Усталостные характеристики композитов волокно/эпоксидная смола плодов масличной пальмы и углеродное волокно/эпоксидная смола

- Compos Struct

- Электрофоретическое нанесение углеродных нанотрубок на углеродное волокно для получения углеродно-эпоксидных композитов с улучшенными механическими свойствами

- Повышение межслойной трещиностойкости углеродного волокна/эпоксидных ламинатов путем введения наночастиц

- Compos Part B – Eng

- Прочностные и термические свойства базальтовых/эпоксидных композитов, армированных УНТ

- Mater Sci Eng A – Struct

- Исследование влияния модификации поверхности на механические свойства полимерных композитов, армированных базальтовым волокном

- Compos Part B – Eng

- Статическое разрушение и разрушение ориентированных прерывистых полипропиленовых композитов, армированных минеральным волокном

- Polym Test

- Винилэфирные композиты, армированные базальтовым волокном: изгибные и электрические свойства

- Изменчивость механических свойств армированных базальтоволокном полимерных балок, изготовленных методом мокрой укладки

- Mater Des

- art

- Повышение несущей способности одноболтовых одноболтовых базальтокомпозитных соединений за счет локального усиления места соединения углеволокном исследованы одноболтовые базальтокомпозитные соединения внахлестку. Для изготовления трех типов тестовых конфигураций, а именно эталонного базальтового шва, локализованного утолщенного шва с использованием базальтового волокна и локализованного утолщенного шва с использованием углеродного волокна, была использована технология вакуумного трансферного формования смолы, т.е. -подобный и несэндвич-подобный способ. Эти конфигурации были протестированы при растягивающей нагрузке, а затем исследованы с помощью сканирующей электронной микроскопии (СЭМ). Ламинирование и утолщение несколькими слоями одного и того же материала (базальтового волокна) привели к улучшению несущей способности и поглощения энергии на 56,6% и 104,6% соответственно. Когда эти дополнительные слои базальтового волокна для локального утолщения были заменены углеродным волокном, было достигнуто улучшение несущей способности и способности поглощения энергии на 80,2% и 167,3% соответственно.

- Влияние дисперсии и распределения волокон на свойства асфальтобетонной смеси при растяжении при изгибе На основе моделирования методом конечных элементов

- Химические аспекты применения базальта в цементных композитах

- Динамические характеристики армированных пластиком цементных балок, армированных биологическим материалом

- Оптимизация анкеровки и девиатора для железобетонных балок, предварительно напряженных внешними напрягающими элементами из полимера, армированного базальтовым волокном БФРП) сухожилия. Композитно-клиновой (CW) фиксатор для сухожилий BFRP был впервые разработан. Размеры клина были оптимизированы с помощью анализа методом конечных элементов (КЭ). Дополнительно была создана трехмерная КЭ-модель девиатора-сухожилия, а отношение радиуса кривизны девиатора к радиусу сухожилия (

- Изготовление композитов полипиррол/нанорасширенный графит от

- Сопротивление истиранию и энергия разрушения бетонов с базальтовым приводятся физико-механические свойства бетонов. Бетоны высокой и нормальной прочности были отлиты путем регулирования отношения воды к цементу 0,45 и 0,60, и в общей сложности было приготовлено десять смесей путем включения в эти бетоны различных количеств и размеров BF. Результаты испытаний показали, что улучшенная прочность на изгиб, энергия разрушения и сопротивление истиранию могут быть получены при использовании BF даже при низком содержании. Однако включение БВ в бетон привело к снижению прочности на сжатие. Установлена достаточно сильная связь между абразивным износом и пустотностью и прочностью бетонов на изгиб.

- Изменчивость механических свойств полимерных стержней, армированных базальтовым волокном, изготовленных методом мокрой укладки

- Огнестойкость композита из базальтового волокна

- Механические свойства базальтовых волокон и их адгезия к полипропиленовым матрицам

- Механические характеристики многомасштабных базальтовых волокнисто-эпоксидных ламинатов, содержащих микро/наночастицы турмалина

- Отличие и особенности материала

- Более экологичная арматура — GreenBuildingAdvisor

- Преимущества и недостатки распространенных типов изоляции

- Арматура из базальтового волокна | Monolithic.org

- Об авторе:

- На пляже Пенсакола поднимается купол дома!

- Что нужно знать о монолитном купольном доме перед его покупкой!

- Монолитные планы этажей

- Тур «Монолитный купол» возвращается — 15 октября 2022 г.

- Готовьтесь к реальным чрезвычайным ситуациям, а не к судному дню

- Возвращение: наш дом с монолитным куполом на холме

преимущества и недостатки волокна, технические характеристики и области применения

Выбирая для утепления своих домов, трубопроводов, промышленных объектов или оборудования теплоизоляционные материалы, многие потребители останавливают свой выбор на материалах с волокнистой структурой. Наиболее популярной и востребованной является базальтовая вата, имеющая отличные технические характеристики. Ее составляющие в несколько раз превосходят минеральную вату по диапазону рабочих температур, паропроницаемости и сроку эксплуатации.

Базальтовая вата – описание, плюсы и минусы

Изготавливается базальтовая вата путем плавления базальта, доломита, диабаза, известняка, глины и добавления связующих веществ в виде неорганических минералов. Прочность и эластичность утеплителю придается термической сушкой и вакуумной прессовкой. Влагоотталкивающие свойства базальтовой вате обеспечивают гидрофобные составляющие.

Преимущества теплоизоляционного материала

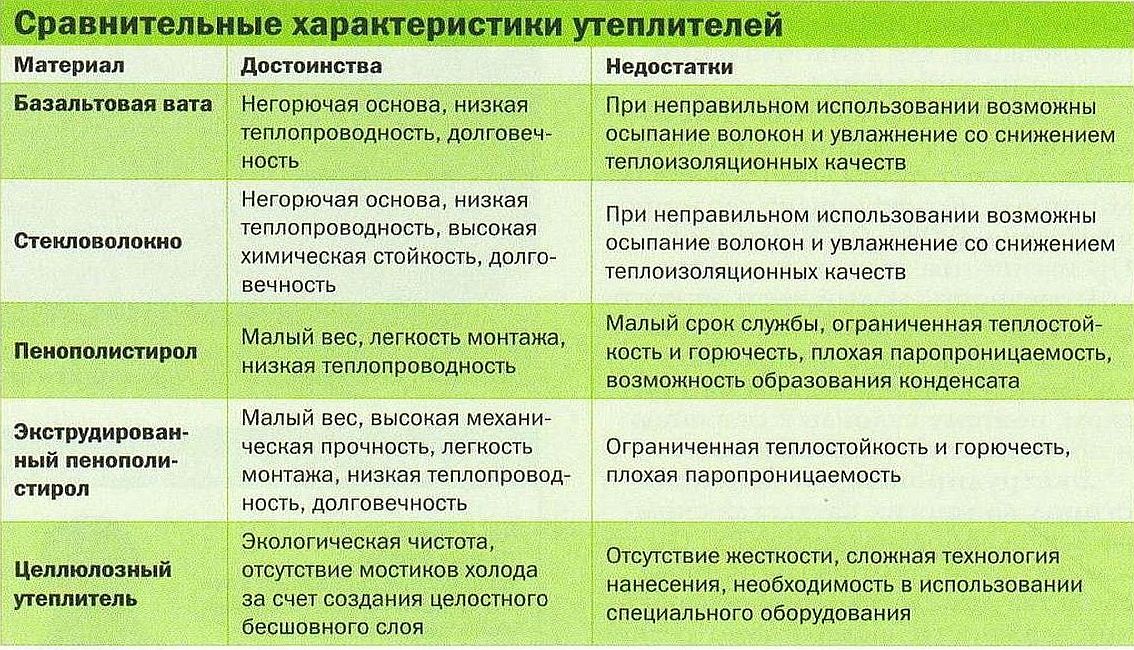

По сравнению с другими минеральными утеплителями базальтовая или каменная вата обладает массой достоинств:

- Высокая прочность.

Благодаря этому свойству, материал можно использовать для отделки фасадов с применением мокрого способа. Для этого утеплитель устанавливают на поверхность, а затем армируют и штукатурят.

Благодаря этому свойству, материал можно использовать для отделки фасадов с применением мокрого способа. Для этого утеплитель устанавливают на поверхность, а затем армируют и штукатурят. - Полная пожаробезопасность. Изготовленная при температуре в тысячу градусов, базальтовая вата не горит и подвергается плавлению.

- Высокие звукоизоляционные свойства.

- Устойчивость к температурным деформациям. Это позволяет применять утеплитель в качестве изоляции объектов, имеющих поверхности с высокой температурой.

- Малая усадка.

- Большой срок эксплуатации. При правильном монтаже свои свойства утеплитель сохраняет в течение пятидесяти лет.

- Химико-биологическая стойкость. Это означает, что базальтовый материал хорошо противостоит химическому воздействию и непригоден для жизни грызунов.

- Легкость монтажа.

К недостаткам этого утеплителя относятся:

- водопроницаемость;

- при его применении внутри помещения значительно уменьшается пространство помещения;

- ломкость – при монтаже базальтовую вату нельзя перегибать.

Базальтовая вата – характеристики

При выборе этого материала в качестве утеплителя, необходимо обратить внимание на его технические характеристики.

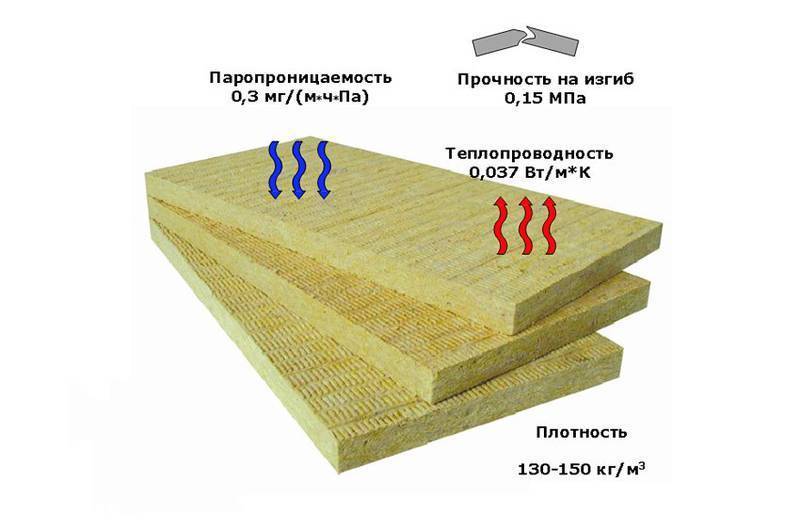

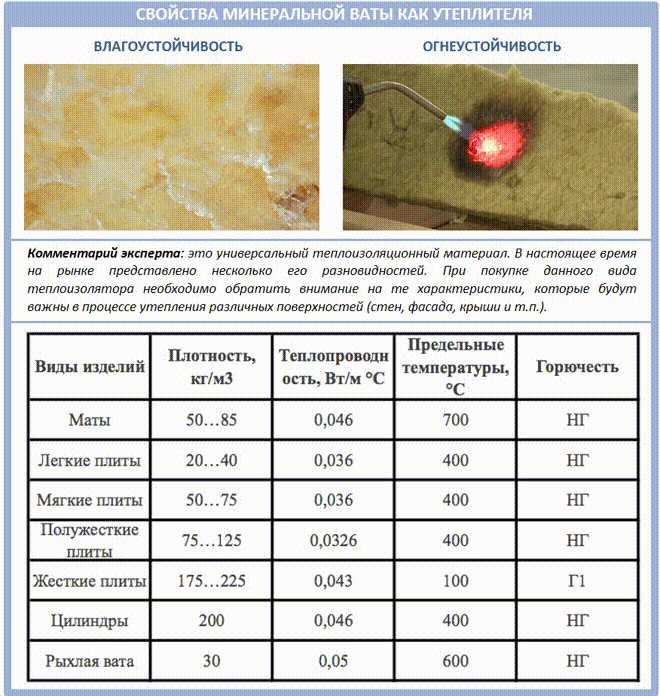

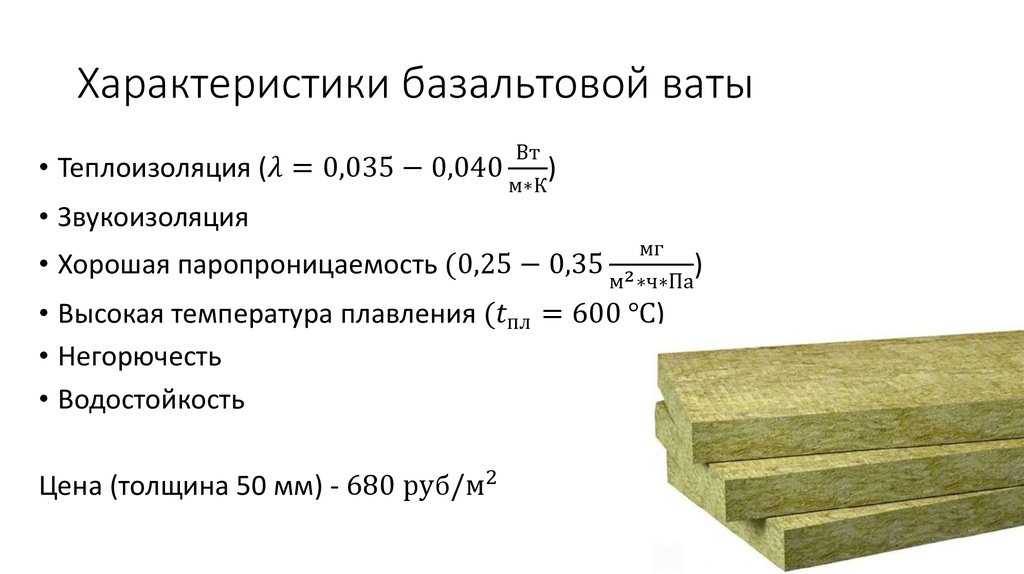

Теплопроводность

Высокие теплоизолирующие качества материал имеет за счет пористоволокнистой структуры. Его теплопроводность может быть от 0,032 до 0,045 Вт/мК. Это соответствует уровню обыкновенного или экструдированного пенополистирола, вспененного каучука и пробки.

Базальтовое волокно обладает высокими механическими характеристиками. Это объясняется небольшой длиной ее волокон и расположением их в хаотичной форме. Поэтому во время эксплуатации утеплитель не дает усадку и не подвергается деформации.

Паропроницаемость

Каменная вата имеет пористо-волокнистую структуру, за счет чего обладает высокой паропроницаемостью. Эта характеристика очень важна при утеплении любых конструкций. При применении ваты пар беспрепятственно проходит через наружные стены, а, значит, влага в окружающих конструкциях не скапливается. Это продлевает срок службы зданий и изделий, утепленных базальтовой ватой.

Это продлевает срок службы зданий и изделий, утепленных базальтовой ватой.

Плотность

Утеплитель выпускается с разной плотностью, которая может быть от 40 до 200 кг/м2. Для использования каменного волокна на скатных кровлях или навесных вентилируемых материалах, необходимо выбирать утеплитель, имеющий плотность в 100 кг/м2. Такой материал не будет сползать, и в нем не будут выдуваться волокна.

Благодаря разной плотности базальтовой ваты, ее можно использовать для утепления как ненагруженных, так и нагруженных конструкций, то есть крыш и полов.

Прочность на сжатие

В зависимости от вида утеплителя, прочность на сжатие базальтовой ваты при 10% может составлять от 8 до 60 кПа. Эта характеристика материала важна при использовании его для утепления рулонных плоских кровель. Жесткие плиты материала для этих конструкций соответствуют необходимым требованиям. Очень важное значение имеет и прочность на отрыв слоев. Этот показатель должен быть не меньше, чем 15кН/м2. Базальтовая вата этим требованиям соответствует.

Базальтовая вата этим требованиям соответствует.

Звукоизоляция

Минеральный утеплитель способен приглушать идущие вдоль стен вертикальные звуковые волны, благодаря чему комната изолируется от исходящего снаружи шума. Материал, поглощая звуковые волны, уменьшает время реверберации. Это означает, что шума будет неслышно и в соседних с изолированной комнатой помещениях.

Впитывание влаги

Базальтовая вата, пропитанная специальными маслами, обладает свойством гидрофобности, то есть попадающая на материал вода не проникает внутрь. Благодаря этому теплоизоляционные свойства утеплителя не меняются. Не более 2% составляет водопоглощение минеральной каменной ваты по объему. Обычная же минеральная вата способна впитывать в себя изрядное количество воды, что значительно уменьшает ее теплоизоляционные свойства. Поэтому, если необходимо утеплить баню, сауну или другое влажное помещение, то выбор лучше всего остановить на базальтовой вате.

Безопасность

Материал изготавливается из натурального сырья, который соединяется с помощью формальдегидной смолы. Бытует мнение, что фенол опасен, но не в этом случае. Еще на стадии изготовления испарения фенола крайне малы, а во время производства утеплителя он полностью нейтрализуется.

Бытует мнение, что фенол опасен, но не в этом случае. Еще на стадии изготовления испарения фенола крайне малы, а во время производства утеплителя он полностью нейтрализуется.

В отличие от минеральной стекловаты, волокна, изготовленные из базальта, не колются, не царапаются и не вызывают аллергических раздражений.

Разновидности базальтовой ваты

Как таковых разновидностей этого утеплителя нет. Различается он только по техническим характеристикам и применением для тех или иных работ.

Мягкая базальтовая вата изготавливается их очень тонких волокон, создающих множество полостей, в которых удерживается воздух, являющийся препятствием на пути тепловых потерь. Применяется мягкий утеплитель там, где на него не предполагаются высокие нагрузки. С его помощью можно теплоизолировать стены по каркасной технологии, вентилируемые фасады и тому подобные поверхности.

Каменная вата средней плотности

чаще всего применяется для утепления вентилируемых фасадов. Используют ее и в качестве звуко-, тепло- и пожароизоляции вентиляционных каналов. Материал со средней плотностью можно использовать и вместо мягкой ваты, однако, следует иметь в виду, что стоит он дороже.

Используют ее и в качестве звуко-, тепло- и пожароизоляции вентиляционных каналов. Материал со средней плотностью можно использовать и вместо мягкой ваты, однако, следует иметь в виду, что стоит он дороже.Жесткая базальтовая вата используется для утепления поверхностей, на которые предполагаются большие нагрузки. Это может быть заливка теплой стяжки пола, утепление стен с последующей их штукатуркой и другие подобные работы.

Фольгированная базальтовая вата может иметь одностороннее или двухстороннее покрытие фольгой. Такой утеплитель обеспечивает конструкции двойную теплоизоляцию. Связано это с тем, что материал не только не пропускает тепло за свои пределы, но и, отражая его, направляет внутрь помещения. Фольгированное волокно является универсальным материалом, поэтому применяется при любых обстоятельствах для утепления любых конструкций.

Цилиндрические утеплители из базальтовой ваты производятся и применяются специально для труб, диаметр которых превышает 50 мм.

Изготавливаться базальтовый материал может в виде матов, рулонов или в бесформенном виде. Отличаться он может и по толщине, которая влияет на способность ваты проводить тепло и на ее технические характеристики. Максимальная толщина минерального утеплителя может быть более 100 мм. Конечно, такой толстый утеплитель имеет большой эффект теплоизоляции, однако, монтировать его не очень удобно. Поэтому чаще всего используется более тонкий материал, который устанавливается в несколько слоев.

Где применяется базальтовое волокно

Область применения этого минерального утеплителя имеет довольно внушительный список

.- Материалом можно утеплять полы, потолки, стены.

- В зависимости от вида и плотности утеплителя его можно обшивать любыми отделочными материалами, штукатурить, закладывать под стяжку или внутрь стен.

- Использовать утеплитель можно и для теплоизоляции помещений с повышенной влажностью.

- Изготавливаемые из базальтовой ваты цилиндрические изделия применяются для утепления труб, изолируя их от окружающей среды.

- Применять минеральный утеплитель можно и для звукоизоляции помещений.

- Так как базальтовая вата не горит и не плавится, ее часто используют в качестве противопожарной защиты различных конструкций.

- Минеральный утеплитель нашел свое применение и во многих областях народного хозяйства. Так, например, он используется при изготовлении некоторых видов грузовых автомобилей.

Если встает вопрос, какой утеплитель выбрать, то следует ориентироваться на предполагаемый способ монтажа и сферу применения базальтовой ваты. Например, для утепления нежилого чердака достаточно будет материала с плотностью не выше 40 кг/куб. м.

На сегодняшний день строительные рынки предлагают большой выбор марок базальтовой ваты, технические характеристики которых немного отличаются друг от друга. Однако все типы этого вида утеплителя отличаются хорошей прочностью и длительным сроком эксплуатации.

- Автор: Леонид Григорьевич Чернухин

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Базальтовый утеплитель: плюсы и минусы

Базальтовый утеплитель все чаще применяют для теплоизоляции жилых и нежилых помещений. Это объясняется огромным перечнем преимуществ этого материала и практически полным отсутствием недостатков. Каких? Об этом и поговорим в этой статье.

Базальтовая (каменная) вата — это теплоизоляционный материал, производимый на основе природного минерала базальта. Твердую вулканическую породу сначала расплавляют до тягучего состояния, а затем мощной струей воздуха выдувают из него волокна. Именно из этих волокон впоследствии и будет сформирован утеплитель. Волокна переплетаются между собой и связываются с помощью компонента. По сути, изготовление базальтового утеплителя напоминает процесс приготовления сахарной ваты — все происходит по одному и тому же принципу.

Именно из этих волокон впоследствии и будет сформирован утеплитель. Волокна переплетаются между собой и связываются с помощью компонента. По сути, изготовление базальтового утеплителя напоминает процесс приготовления сахарной ваты — все происходит по одному и тому же принципу.

Плюсы базальтового утеплителя

Выбирая оптимальный строительный материал, важно знать, какими положительными и отрицательными качествами он обладает. Рассмотрим базальтовый утеплитель с точки зрения его плюсов, ведь их гораздо больше, чем минусов. Итак, что выгодно отличает каменную вату от других типов утеплителей?

- Экологичность. Материал практически полностью состоит из натуральной вулканической породы.

- Безопасность. Производство каменной ваты не наносит вред окружающей среде, а использование готового материала не вредит здоровью человека. Базальтовые волокна плотно удерживаются внутри самой плиты, поэтому в воздух не попадают, в отличие от стекловолокна.

Это существенно уменьшает риск попадания этих волокон в легкие человека.

Это существенно уменьшает риск попадания этих волокон в легкие человека. - Малое количество связующего вещества. При изготовлении каменной ваты, в частности марки ROCKWOOL, используют минимальное количество связующих компонентов, что только повышает степень безопасности материала для человека и окружающей среды.

- Высокая проводимость тепла. Базальтовое волокно имеет одни из лучших показателей теплопроводности, поэтому прекрасно сохраняет тепло. В летний период каменная вата работает наоборот — не выпускает горячий воздух внутрь помещения, сохраняя тем самым оптимальную температуру.

- Паропроницаемость. Любой вид деятельности провоцирует выделение пара, и это совершенно нормальный естественный процесс. Поэтому важной задачей любого изолирующего материала является выведение этого пара из помещения. Если пар будет оставаться внутри, то появится конденсат, в котором очень быстро образуются опасные для здоровья плесень и грибок.

Базальтовое волокно является отличным пароизолятором — пар легко проходит сквозь него наружу, не оседает и не конденсируется внутри плит.

Базальтовое волокно является отличным пароизолятором — пар легко проходит сквозь него наружу, не оседает и не конденсируется внутри плит. - Долговечность. Срок службы любой каменной ваты марки Роквул при эффективном ее использовании составляет не менее 50 лет. Этот же показатель для некоторых видов изоляционных материалов может достигать минимальной отметки в 100 лет.

- Огнеупорность. Базальтовый утеплитель по своей сути является камнем, что объясняет его отменные огнеупорные качества. Этот материал абсолютно не подвержен воздействию огня — класс горючести каменной ваты НГ (негорючий). Более того, базальтовые плиты даже препятствуют распространению огня, существенно повышая пожарную безопасность здания.

- Звукоизоляция. Многие виды базальтовой ваты имеют большую плотность, поэтому поглощают вибрацию и шумы. Такой утеплитель идеально подходит для звукоизоляции стен.

Минусы базальтового утеплителя

Перечень минусов каменной ваты ограничивается всего лишь несколькими пунктами, но их также необходимо знать, чтобы быть уверенным в правильности своего выбора. Недостатками базальтовой ваты являются:

Недостатками базальтовой ваты являются:

- Стоимость.

Пожалуй, это самый главный минус. Среди всех утеплителей каменная вата имеет наибольшую стоимость.

- Не одинаковое качество у всех производителей.

Традиционно продукция у разных производителей отличается не только стоимостью, но и качеством. Это всецело зависит от особенностей производства. Некоторые недобросовестные компании производят совершенно некачественные базальтовые утеплители. Чтобы впоследствии не кусать локти, лучше выбирать утеплители от известных компаний с хорошей, желательно многолетней, репутацией.

- Формальдегиды.

Многих откровенно пугает этот компонент каменной ваты, поэтому вокруг него столько споров. Необходимо отметить, что далеко не все производители базальтовых утеплителей добавляют много формальдегидов в качестве связующего компонента для волокон. Некоторые обходятся минимальным количеством в пределах допустимой нормы, поэтому их материалы абсолютно безопасны для здоровья человека. Таких принципов производства теплоизоляции придерживается компания ROCKWOOL. Кстати, в пенопласте вредных компонентов гораздо больше и, к тому же это полностью синтетический материал.

Таких принципов производства теплоизоляции придерживается компания ROCKWOOL. Кстати, в пенопласте вредных компонентов гораздо больше и, к тому же это полностью синтетический материал.

Что получаем в итоге?

Помните, что чрезмерное желание сэкономить потом может выйти боком и повлечь гораздо большие траты денег и нервов. Лучше обратиться за советом к экспертам по утеплению, которые помогут подобрать идеальное решение конкретно для вашего дома. Денежное вложение, которое сейчас может показаться ненужным и/или неоправданным, на самом деле окупится, причем очень быстро, ведь качественный утеплитель позволяет сберечь около 70% тепла в доме. Соответственно, столько же вы сможете сэкономить на отоплении.

Главное, о чем нужно помнить при выборе теплоизоляции, так это о том, что именно от нее будет зависеть атмосфера в доме. Даже если вы планируете использовать ее только для внешней изоляции стен. Поэтому выбор утеплителя должен быть взвешенным, основанным на преимуществах и недостатках материала, а не на желании cэкономить.

Взвешивайте все за и против, анализируйте преимущества и недостатки каждого утеплителя, выбирайте только лучших производителей — и тогда вы точно не пожалеете о своем выборе, сидя в теплом, уютном и экономичном доме.

Плюсы, минусы и применение минеральной и базальтовой ваты

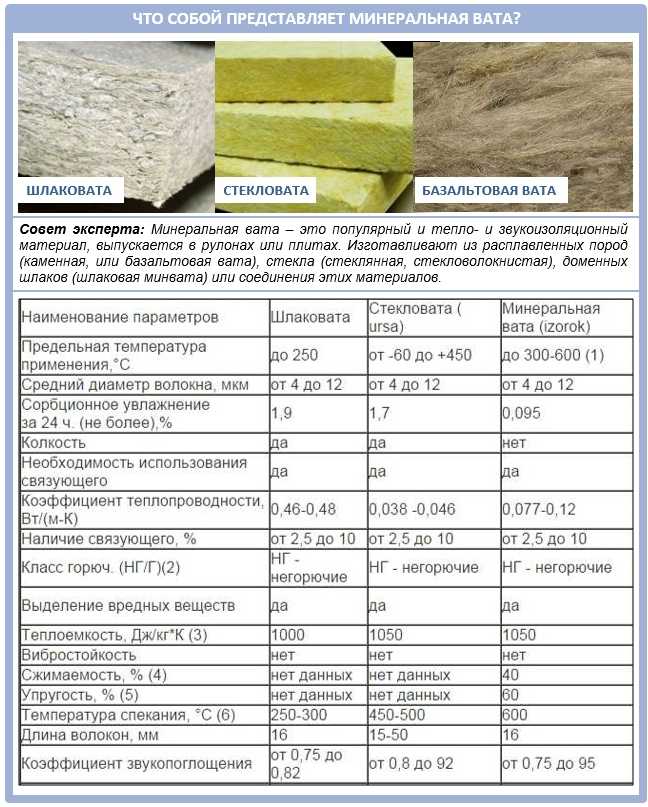

Материалы для утепления здания, звукоизоляции и влагоотведения требуют особого подхода, ведь от них зависит очень многое. Один из важных вопросов, который часто задают себе строители – в каком случае целесообразно выбрать минеральную вату, а в каком – базальтовую (и есть ли вообще разница)? Как один, так и другой материал прекрасно зарекомендовал себя, пользуется заслуженной популярностью и относительно недорого стоит. В целом их характеристики во многом схожи. И все же — какой предпочесть?

Общие сведения

Данные материалы могут обладать различной волокнистостью в зависимости от сферы применения. В основном, они используются в строительстве домов и промышленных объектов, где с успехом выполняют функции тепло- и звукоизоляции стен (как изнутри, так и снаружи), с их помощью изолируют печи и трубопроводы, создают огнезащиту. Для удобства использования материалы выпускаются в нескольких форматах – плитами, матами или рулонами.

Для удобства использования материалы выпускаются в нескольких форматах – плитами, матами или рулонами.

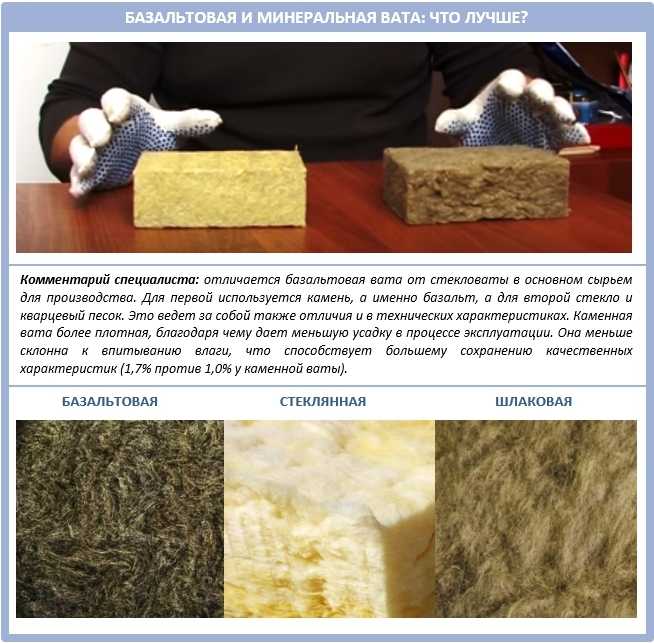

В чем разница?

Главное отличие между базальтовой и минеральной ватой заключается в технологии их производства. Каменная (базальтовая) вата производится из расплавленного при 1,5 тысячах градусов базальта с особыми добавками. В результате получается волокнистый материал, который хорошо сберегает тепло или прохладу – в зависимости от того, какой температурный режим необходимо поддерживать в помещении.

Минеральную вату производят с использованием известняка и доломита, которые нагревают до 1300 градусов вместе с базальтовыми породами. Технология производства здесь несколько проще, а отсюда – и ряд отличительных особенностей материала, включая более демократическую цену.

Достоинства базальтовой ваты:

- нечувствительна к высокой температуре, не выделяет при ее воздействии вредных для организма веществ;

- не горит, не подвержена плавлению, не взрывается, что существенно расширяет сферу ее применения в промышленности и быту;

- нетоксична;

- устойчива к загрязнениям;

- долго служит (производители гарантируют 50 лет и более – при условии правильной эксплуатации), при этом полностью сохраняя свои наиболее ценные свойства;

- нечувствительна к вибрации, за что особенно ценится в промышленном строительстве;

- хорошо изолирует звуки;

- не боится грызунов, на ней не появляется плесень;

- устойчива к механическим воздействиям;

- легка и прочна, может перевозиться на большие расстояния;

- пропускает влагу, не задерживая ее внутри.

ВАЖНО! Все вышеописанные плюсы можно найти только в качественной продукции, созданной с соблюдением технологии.

Недостатки базальтовой ваты:

- дорого стоит;

- появление при монтаже большого количества швов снижает полезные свойства материала;

- содержит фенольные соединения, безопасность которых к настоящему моменту не доказана;

- может рассыпаться при неправильном монтаже.

Плюсы минеральной ваты:

- обходится недорого;

- легкая, компактна при транспортировке, быстро восстанавливает исходную форму, даже если при перевозке была смята;

- с материалом легко работать, процесс более безопасен, так как волокна материала лучше скреплены между собой;

- химически пассивна;

- слабо нагружает конструкцию;

- не склонна к возгоранию;

- эластична благодаря более длинным волокнам, что позволяет применять минвату в достаточно сложных конструкциях;

- не воздействует на металлические конструкции, поэтому можно не бояться коррозии;

- может применяться в конструкциях с неровными поверхностями;

- звукоизолирует лучше, чем вышеописанный аналог.

Минусы минваты:

- дает значительную усадку со временем в связи с неизбежными процессами кристаллизации, что сокращает срок службы утеплителя.

Определяемся на месте

Как видим, у минеральной и базальтовой ваты при всей схожести все же есть отличительные черты. Однако судить о том, какой материал покажет себя лучше в конкретной ситуации, лучше на конкретных примерах.

Баня

Парная должна прекрасно удерживать тепло, не накапливая при этом влагу. При использовании базальтовой ваты потребуется серьезная гидроизоляция, так как она быстро впитает воду. Минвата же, как уже было сказано, со временем может дать усадку. Что делать? Профессионалы выходят из положения следующим образом: нижние конструкции отделываются базальтовой ватой, верхние – минеральной.

Дымоход, печь

Утеплитель в этом случае должен, главным образом, сберечь тепло. Поэтому потребуется, в сущности, просто толстый слой негорючего материала. Каменная вата долго служит, однако и стоит дороже. Ряд специалистов отдает предпочтение более экономичной минвате, которая не уступает каменному аналогу по своим характеристикам. При этом дымоход оборачивается утеплителем, формируется кожух из металла или кирпича.

Ряд специалистов отдает предпочтение более экономичной минвате, которая не уступает каменному аналогу по своим характеристикам. При этом дымоход оборачивается утеплителем, формируется кожух из металла или кирпича.

Пол

Каменная вата плотнее и тяжелее минеральной, что усложняет ее применение в конструкциях стен и потолка при строительстве коттеджей. Однако этот материал оптимален для выстилания ровной поверхности. Он не даст усадку и сохранит тепло полов не одно десятилетие.

Потолок, стены

В стенах имеют оконные и дверные проемы, поэтому требования к материалу включают способность приспосабливаться к определенным размерам. Для стен и пола важны также показатели звукоизоляции и вес материала, который будет влиять на общую нагрузку на конструкции. По этим причинам, равно как и из экономических соображений в этом случае стоит выбирать минеральную вату.

Делаем выбор

Как видим, выбор утеплителя зависит от того, где и в каких условиях он будет использоваться. Иногда сделать выбор помогают самые простые соображения.

Иногда сделать выбор помогают самые простые соображения.

К примеру, если вы часто страдаете от набегов грызунов, лучше отдать предпочтение базальтовой вате, которая их отпугнет.

Если вам предстоит утеплять объекты с неровной поверхностью, каменная вата, напротив, окажется чрезмерно ломкой, так как ее волокна вдвое короче, чем у минеральной соперницы. В итоге вы рискуете получить большое количество мусора, а кроме того — засоренные глаза и дыхательные пути.

Если утепление планируется производить вблизи металлических конструкций, предотвратить появление ржавчины поможет использование минеральной ваты. Благодаря такому решению жизнь металлу можно существенно продлить.

Часто минвату выбирают именно из соображений экономии. Однако порой такая экономия попросту нецелесообразна. Дело в том, что в конечном итоге использование базальтовой ваты будет более разумным выбором благодаря ее долговечности. Кроме того, применение материала оправданно в различных конструкциях здания.

Если вам нужна хорошая звукоизоляция и при этом вы не хотите тратить на изоляционный слой слишком много пространства, оптимальным выбором станет минеральная вата, которая тоньше и обладает прекрасными звукоизоляционными характеристиками.

ВАЖНО! Минеральная вата выдерживает температуру до 700 градусов. Что касается каменной ваты, изготовленной с применением фенолформальдегидных смол, связующее начинает разрушаться при 300-350 градусах.

Подводя итог, можно сказать следующее: выбирать между описанными материалами нужно обдуманно. Если же сделать выбор вы так и не смогли, не стоит расстраиваться – порой лучшим решением станет комбинирование материалов.

Базальтовая минеральная вата, ее особенности и характеристики

Современный рынок строительных материалов предлагает потребителю широчайших выбор утеплителей. Сейчас наиболее востребованными и распространенными материалами для эффективного и надежного утепления можно считать минеральную и базальтовую вату.

При выборе теплоизолятора важно учесть, какие особенностями и техническими характеристиками обладают эти два материала, так как исключительно данные параметры играют решающую роль в выборе и создании качественного утепления жилища.

- Базальтовая вата и ее особенности

- Преимущества и недостатки

- Отличие базальтовой ваты от других видов утеплителя

- Особенности минеральной ваты

- Какой материал эффективнее

Базальтовая вата и ее особенности

Базальтовый, или каменный, теплоизолятор имеет в своей основе стекловолокно, которое получают с помощью плавления габбаробазальтовой горной породы при высоких температурах. Такой минерал с успехом используется, кроме производства каменной ваты, в дорожном строительстве, изготовлении памятников и скульптур, область применения базальтовой породы довольно широка.

Плитный базальтовый утеплитель имеет с минеральной ватой немалые различия, и утверждение, какой именно утеплитель лучше, не вполне уместно. Да, эти материалы одного класса, однако каждый из них имеет свои недостатки и достоинства друг относительно друга.

В процессе производства стекловолокна, которое составляет основу базальтовой ваты, к нему присоединяют специальные вещества, связывающие стекловолокна, и кроме того, поддерживающие гидрофобизирующие свойства теплоизолятора. С учетом того, что у базальтовой минеральной ваты довольно рыхлая волокнистая структура, этот теплоизолятор эффективнее сохраняет в помещениях тепло.

С учетом того, что у базальтовой минеральной ваты довольно рыхлая волокнистая структура, этот теплоизолятор эффективнее сохраняет в помещениях тепло.

Кроме того, эта структура утеплителя удерживает воздух между волокнами, что позволяет сохранять необходимый температурный режим, и не имеет значения, прохлада это или тепло — с таким изолятором зимой дома будет тепло, летом же — прохладно.

Преимущества и недостатки

Теплоизолятор, имеющий базальтовую основу, имеет множество достоинств, и среди них необходимо отметить следующие:

- Не подвержен воздействию высокой температуры.

- Не выделяет в процессе нагревания опасные токсичные вещества.

- Удобен при транспортировке.

- Высокая стойкость к загрязнению.

- Продолжительный срок эксплуатации. Базальтовый изолятор способен исправно служить более пятидесяти лет без утраты своих теплоизолирующих свойств.

- Довольно низкая звукопроводимость. Это позволяет эффективно гасить акустические колебания.

- Базальтовый теплоизолятор обладает прекрасной виброустойчивостью.

- Не взрывоопасен, поэтому этот вид утеплителя с успехом применяют при создании теплоизоляции в горячих и агрессивных средах.

- Не боится грызунов.

- Базальтовый теплоизолятор имеет низкий удельный вес, и при этом отличается повышенным уровнем изоляции.

Учитывая особенность структуры, каменный утеплитель имеет превосходную устойчивость к различным механическим воздействиям. Это обусловлено расположением волокон, пролегают они в разных направлениях и под различными углами, что в итоге обеспечивает повышенную жесткость теплоизолирующего материала и, разумеется, с лучшей стороны сказывается на его основных свойствах.

Материал обладает также и отменными водоотталкивающими свойствами. Плитная утеплительная минеральная вата с добавлением базальтовых волокон способна пропускать влагу, при этом не накапливаясь внутри самого материала.

И все же, несмотря на немалое количество достоинств, базальтовая каменная вата не лишена и недостатков. К ним необходимо отнести следующие:

К ним необходимо отнести следующие:

- Стоимость базальтового утеплителя довольно высока, и это причисляет его к разряду малодоступных широким слоям населения материалов.

- Плитный базальтовый теплоизолятор имеет немалое количество швов в местах соединений, и это неудобство в процессе укладки утеплителя становится причиной некоторого снижения теплоизоляционных свойств материала.

- Довольно невысокий показатель прочностных характеристик.

- Некоторые эксперты придерживаются мнения, что применение фенольных веществ в качестве связующих при изготовлении пены делает этот утепляющий материал небезопасным в экологическом плане.

- При укладке утеплителя на базальтовой основе необходимо соблюдать осторожность и надевать респираторную маску с очками, так как стеклочастицы материала от прикосновений к нему осыпаются.

Отличие базальтовой ваты от других видов утеплителя

Рассматривая особенности характеристик базальтового теплоизолятора, становится заметен ряд преимуществ каменной ваты в сравнении с другими теплоизоляционными материалами. Наиболее заметным фактором по праву считается приемлемая степень химической и биологической активности, что позволяет в выгодную сторону отличаться от других утепляющих материалов, к примеру, от той же самой стекловаты.

Наиболее заметным фактором по праву считается приемлемая степень химической и биологической активности, что позволяет в выгодную сторону отличаться от других утепляющих материалов, к примеру, от той же самой стекловаты.

Утеплитель, в производстве которого используется базальт, имеет особенную структуру с толстыми и короткими волокнами, в результате чего увеличивается уровень пластичности теплоизолятора. Кроме того, сводится к минимуму вероятность осыпания материала в процессе его укладки.

Для сравнения в качестве наиболее популярного аналога можно рассмотреть минеральный теплоизолятор, включающий в себя стекловолокно.

Особенности минеральной ваты

Минеральный утеплитель, в отличие от базальтового, имеет невысокую стоимость. Большое ценовое различие связана во многом с малыми затратами на производственный процесс и сравнительной доступностью материала основы. Минеральная вата транспортируется в упаковках и не требует много места, базальтовый аналог по этому показателю оказывается в очевидном проигрыше. Кроме того, малый вес материала способствует существенному снижению затрат на транспортировку до места применения.

Кроме того, малый вес материала способствует существенному снижению затрат на транспортировку до места применения.

Среди достоинств минеральной ваты выделяют следующие:

- Минеральный утеплитель обладает небольшим весом.

- У нее малая степень плотности.

- Использование минваты создает минимальную нагрузку.

- Отличается высокой степенью химической пассивности и хорошей биологической выносливостью.

- У материала отсутствует склонность к возгоранию.

- Волокна стекловаты приблизительно вдвое длиннее волокон базальтового изолятора, это придает ей отменную эластичность.

- Использование минваты оберегает металл от коррозионного разрушения.

- Применение минерального утеплителя дает возможность использовать ее в конструкциях, имеющих различную геометрию и неровности поверхности.

- Звукоизоляционные характеристики минваты выше, нежели у базальтового утеплителя.

Из недостатков материала стоит отметить большой процент усадки. Этому способствует кристаллизация волокон, составляющих основу минваты, через определенный промежуток времени.

Этому способствует кристаллизация волокон, составляющих основу минваты, через определенный промежуток времени.

Специалисты рекомендуют при выборе минерального утеплителя в обязательном порядке обращать внимание на его плотность, расположение волокон и толщину материала.

Какой материал эффективнее

После изучения характеристик и особенностей стекловаты и утеплителя с включением волокон базальта, на первый взгляд, становится очевидно, какой материал лучше. Тем не менее стоит их рассмотреть более пристально.

Стекловата более доступна по цене, чем ее базальтовый аналог. При сравнении удобства в транспортировке лидирует опять же минеральная вата в силу меньшего веса и требующая меньше места.

Даже в случае деформации при перевозке, через некоторое время, стекловата принимает первоначальную форму, что можно отнести к плюсам материала.

У стекловаты больший показатель эластичности, что позволяет применять ее на любых поверхностях. Кроме того, не стоит забывать и о лучших звукоизоляционных свойствах в сравнении с каменной ватой.

Кроме того, не стоит забывать и о лучших звукоизоляционных свойствах в сравнении с каменной ватой.

При сравнении материалов в расчет берется и то, в каких условиях будет применяться теплоизолятор. В одних вне конкуренции будет базальтовый утеплитель, в других, напротив, стекловата.

При сравнении материалов на больший срок службы и лучшую экономичность, более привлекательным вариантом будет утеплитель на основе базальта, который способен прослужить более полувека. Кроме того, его можно эксплуатировать на потолке, под напольными покрытиями, на стенах, укладывать на черновой пол, и делать это можно при любых условиях, не переживая, что материал лишится своих основных свойств, как раз здесь минвата немного уступает.

Рассматривая вопрос монтажа теплоизоляторов, здесь лидирующие позиции занимает стекловата, благодаря легкой и безопасной укладке, конечно, при соблюдении мер безопасности (респираторная маска, очки, рукавицы), к тому же процент осыпания волокон намного ниже.

Добавки, которые используют при изготовлении стекловаты привлекают грызунов, а базальтовому утеплителю это не грозит. Далее, стекловата имеет невысокую плотность, и усаживается со временем, чего не скажешь о каменном утеплителе, ведь он сохраняет объем на весь срок использования.

В любом случае оба теплоизоляционных материала имеют право на жизнь, ведь потребности и условия использования могут быть разные, здесь уже берется во внимание конкретный случай.

Базальтовый утеплитель – его особенности, преимущества и недостатки

Базальтовый утеплитель – его особенности, преимущества и недостатки

Теплоизоляционные материалы на минераловатной основе сохраняют свои лидерские позиции на белорусском рынке строительных материалов. Утеплители из каменной ваты представляют собой волокнистые изделия с высоким сроком службы и отличными теплотехническими характеристиками. Их применяют для снижения тепловых потерь в кровлях, наружных стенах, перекрытиях, трубопроводах. Широкая сфера применения минваты обусловлена тем, что она не слеживается, не гниет, не разлагается, не горит и не выделяет вредных веществ.

Широкая сфера применения минваты обусловлена тем, что она не слеживается, не гниет, не разлагается, не горит и не выделяет вредных веществ.

Преимущества базальтового волокна

К преимуществам минваты из базальтового супертонкого волокна относятся следующие свойства:

- Низкая теплопроводность. Данный показатель обусловлен наличием большого количества микропустот между хаотично переплетенными волокнами. Внутри этих ячеек воздух находится в неподвижном состоянии, поэтому отсутствуют процессы теплопередачи путем конвекции. Так как толщина самих волокон очень небольшая, общая теплопроводность минераловатного изделия низкая (и это несмотря на то, что он изготавливается из натурального камня).

- Стойкость к экстремально низким и высоким температурам. Каменное волокно выдерживает замораживание до -265 градусов и нагрев до +900 градусов, сохраняя при этом свою форму. За счет высокой огнеупорности минераловатные изделия из базальтового волокна обеспечивают защиту от распространения огня в здании.

- Низкий показатель влагопоглощения. Каменные волокна не впитывают воду и не притягивают микроскопические капли, так как утеплитель проходит обработку гидрофобизаторами (влагоотталкивающими составами). В то время как параметр влагопоглощения обычной стекловаты равен 10%, у каменной ваты этот показатель составляет всего 1%.

- Стойкость к воздействию химических веществ. За счет каменной основы минеральная вата устойчива к влиянию кислот, щелочей, нефтепродуктов, неорганических растворителей, солей. Утеплители из базальтового волокна не вступают в реакцию с металлическими и деревянными конструкциями.

- Высокая упругость. Изделия из супертонкого волокна не слеживаются и способны восстанавливать первоначальную форму после устранения механических нагрузок. Такие утеплители заполняют собой полости и труднодоступные участки внутри утепляемых конструкций. За счет упругости материал плотно примыкает к поверхностям, предотвращая образование «мостиков холода» в виде щелей, зазоров.

- Биостойкость. Несмотря на волокнистую структуру, минеральная вата не поражается грибком и плесенью. Это обусловлено тем, что внутри каменной ваты отсутствуют компоненты, являющиеся благоприятной средой для жизнедеятельности микроорганизмов. Кроме того, минвату обрабатывают антисептическими препаратами, которые уничтожают бактерии и грибок.

- Экологичность. Базальтовое волокно не выделяет опасных для человека веществ, не имеет повышенного радиоактивного фона, не разлагается на составные компоненты. Изделия из минеральной ваты можно использовать для утепления жилых помещений. При наличии гидроизоляционной и пароизоляционной пленки отсутствует вероятность попадания волокон внутрь здания, поэтому данный способ утепления не является вредным для здоровья людей и для окружающей среды.

Фото из открытых источников, носит иллюстрационный характер

Помимо, вышеуказанных преимуществ, базальтовые волокна имеют химическую инертность, доступны в цене и имеют достаточно продолжительный срок службы.

Основные виды базальтовых плит

На сегодняшний день, промышленность выпускает базальтовую вату следующих видов:

- В рулонах;

- В плитах;

- Без формы. Для ее нанесения вам понадобится специальное пневматическое оборудование.

Особых разновидностей материала нет. Имеющаяся разница между некоторыми видами обусловлена сферой использования базальтового утеплителя, а также техническими характеристиками изделий. Каждый вид приспособлен для выполнения своей, определённой задачи.

Недостатки базальтовых утеплителей

Несмотря на то, что материал обладает многими достоинствами, у него есть ряд недостатков, на которые стоит обратить пристальное внимание. Так вы застрахуете себя от возможных разочарований, нивелируете возможные отрицательные моменты. К ним относят:

- Наличие стыков между плитами. При укладке нужно обаятельно обращать внимание на стыки между плитами, ведь большое расстояние увеличивает теплопотери;

- Способность к паропропусканию.

Способность, которая делает материал малопригодным для использования в некоторых областях. Утепляя подвал дома или цокольный этаж здания, лучше применять пенополистирол;

Способность, которая делает материал малопригодным для использования в некоторых областях. Утепляя подвал дома или цокольный этаж здания, лучше применять пенополистирол; - Монтаж с использованием средств защиты. Хотя сам материал экологичен, монтаж плит нужно делать в респираторе, чтобы мельчайшие частицы каменной пыли не попали внутрь при вдыхании. Использование индивидуальных средств защиты защитит от этого.

Как видно недостатков по сравнению с целым рядом преимуществ базальтовых утеплителей практически нет или они легко решаются.

Вывод

Базальтовые каменные плиты – современный материал, который позволяет создать в здании высокоэффективную систему защиты от теплопотерь в различных видах зданий, в том числе быстрвозводимых. Материал может использоваться для создания защиты от пламени. Минерально базальтовый утеплитель не нужно защищать от воды. Каменная базальтовая плита обладает многими другими достоинствами. Для укладки ваты используйте респиратор, а помещение изнутри защищайте специальной мембраной.

- Назад

- Вперёд

Базальтовая плита в двери: плюсы и минус

Плюсы и минусы > Ремонт и строительство > Базальтовая плита в двери: плюсы и минус

При установке входных дверей важным вопросом является их наполнение и утепление. На рынке стройматериалов широкий ассортимент минеральных, синтетических утеплителей для дверей. Они различаются показателями теплопроводности, огнеупорности, экологичности. Одним из востребованных утеплителей считают базальтовую вату. В статье рассмотрим ее характеристики, положительные и отрицательные стороны.

Характеристики базальтового наполнителя

Утеплитель производят с помощью переплавки базальтовых, доломитовых, диабазных пластов, глины, известняка. При температуре 1500оС расплав переплавляется в виде тонких волокон, соединяется с неорганическими минералами для улучшения их сцепки.

Длина волокон составляет 2-10 мм, диаметр – не более 7-8 мм. Прочную, эластичную базальтовую плиту получают путем вакуумного прессования волокон, их тепловым просушиванием. С помощью гидрофобных составляющих плиту наделяют влагоотталкивающими свойствами.

Прочную, эластичную базальтовую плиту получают путем вакуумного прессования волокон, их тепловым просушиванием. С помощью гидрофобных составляющих плиту наделяют влагоотталкивающими свойствами.

Наполнитель не обладает разновидностями, он отличается параметрами, сферой применения для определенной работы:

- Для создания мягкой ваты применяются тонкие волокна с полостями. Они способствуют задержке воздуха, он предотвращает тепловые потери. К применению мягкого наполнителя прибегают в сфере отсутствия высоких нагрузок. Он подходит для теплоизолирования стен, вентилируемых фасадов.

- Ватой средней жесткости подходит для тепло-, пожароизоляции, им звукоизолируют вентиляционные каналы.

- Жесткой ватой утепляют поверхности, которые подвергаются большим нагрузкам. Ею утепляют заливной пол, стены с последующей обработкой.

- Фольгированный наполнитель обеспечивает конструкцию двойной теплоизоляцией.

Фольга предотвращает выпускание тепла наружу, сохраняя тепло внутри. Фольгированной плитой утепляют любые конструкции.

Фольга предотвращает выпускание тепла наружу, сохраняя тепло внутри. Фольгированной плитой утепляют любые конструкции. - Цилиндрическими базальтовыми утеплителями оснащают трубы диаметром 5 см.

На рынке стройматериалов базальтовый утеплитель представлен рулонами, матами, ватным комком. Продукция имеет разную толщину – она определяет показатели теплопроводимости, другие параметры ваты. Наиболее толстый минеральный утеплитель имеет толщину 10 см. Он обеспечивает отличную теплоизоляцию, но неудобен в монтаже. Для удобства строители монтируют вату небольшой толщины в 2-3 слоя.

Положительная сторона базальтовых плит

От других минеральных утеплителей базальтовую плиту отличает ряд достоинств:

- Твердость и крепость материала. Плиты делают из базальта – застывшей вулканической магмы и известняка – осадочного минерала. Повышенная крепость позволяет отделывать ватой фасады мокрым способом.

Для этого плиту необходимо прикрепить к стене, армировать, проштукатурить.

Для этого плиту необходимо прикрепить к стене, армировать, проштукатурить. - Повышенные показатели пожаробезопасности. Плита из базальта изготовляется при 1500оС, устойчива к возгоранию.

- Отличная звукоизоляция. Хорошие акустические характеристики обеспечиваются разнонаправленным хаотичным расположением волокон. Это огораживает здание от шума с внутренней и наружной стороны.

- Экологичность. Мельчайшие частицы базальта не попадают в органы дыхания, в ткани эпидермиса, в отличие от стекловаты. Современный утеплитель отличается повышенной прочностью, крепким соединением волокон.

- Небольшой уровень усадки.

- Повышенная стойкость к температурному деформированию. Благодаря этому минеральными плитами утепляются объекты с поверхностями высоких температур.

- Материал способствует сохранению тепла в доме, улучшению звукоизоляции. Отличная теплоизоляция возникает из-за невысокой теплопроводности атмосферы.

Благодаря разнонаправленной волокнистой структуре теплые воздушные массы внутри наполнителя не передвигаются.

Благодаря разнонаправленной волокнистой структуре теплые воздушные массы внутри наполнителя не передвигаются. - Низкое водопоглощение. Для повышения гидрофобности плит используются гидрофобизирубщие добавки. Это повышает водоотталкивающие свойства, понижает показатели водопоглощения.

- Долгий эксплуатационный срок. Правильный монтаж позволяет сохранить все свойства материала на протяжении 30-50 лет.

- Высокие показатели химико-биологической устойчивости. Вата предотвращает химическое воздействие, не подходит грызунам для проживания.

- Легко монтируется.

Для пропитки плиты из базальта используются специальные масла, повышающие гидрофобность. Минеральная вата имеет низкий показатель водопоглощения – 2-2,5% от общего объема. Утеплитель эффективно применять для бани, сауны, другого влажного помещения.

Отрицательная сторона базальтовой ваты

Помимо массы недостатков плиты из базальта имеют недостатки:

- Материал является водопроницаемым – влага может проникать внутрь, но при этом она не сохраняется надолго.

Даже намокнув на 35-40%, наполнитель обладает высокими теплоизоляционными способностями.

Даже намокнув на 35-40%, наполнитель обладает высокими теплоизоляционными способностями. - Базальтовая плита – дорогостоящий продукт, использующийся для изготовления дверей премиального сегмента.

- При монтировании толстого утеплителя пространство комнаты может уменьшиться.

- Волокна материала тонкие, во время установки утеплителя важно не оказывать на него чрезмерное давление – в противном случае он деформируется.

- В составе имеется связующий компонент фенол. Современное изготовление минеральных плит происходит по бесфенольной технологии, но в утеплителе старого образца фенол все же остается.

Минеральный утеплитель изготовляют из природных горных пород, соединяют формальдегидной смолой. Наличие фенола в вате не делает материал крайне опасным – вещество испаряется в процессе изготовления. Поэтому материал можно использовать в качестве утеплителя входных дверей.

Заключение

Базальтовая плита обладает волокнисто-пористой структурой, имеет высокий уровень паропроницаемости. Пары свободно проходят через наружную сторону стен, предотвращая скапливание влаги в конструкции.

Пары свободно проходят через наружную сторону стен, предотвращая скапливание влаги в конструкции.

Для утепления влажных помещений, участков с нагреваемыми поверхностями рекомендовано использовать плиты из базальта. Материал надежно утепляет входную дверь, предотвращает попадание в дом влаги, сырости, заглушает шумы с наружной стороны. Высокая стоимость базальтовой ваты компенсируется отменными характеристиками и долгим сроком эксплуатации.

Базальтовое волокно | свойства, производственный процесс

Md. Apel Hossain 14:42:00

Базальт

волокно — это компонент, изготовленный из тончайших волокон базальта, сочетание

плагиоклаз, пироксен и минералы оливина, похожие на стекловолокно, имеют

физико-механические свойства лучше, чем у стекловолокна, но значительно

дешевле карбона. Это зеленый, здоровый и экологически чистый

высокотехнологичный продукт из волокна, который производится без загрязнения окружающей среды. это

широко используется в военных и гражданских делах для изготовления платьев и других вещей. Он имеет большое теоретическое значение, но также и большое стратегическое значение.

для укрепления 9базальтовое волокно 0005 и его соединения. По сравнению со стекловолокном, углеродным волокном и арамидным волокном базальтовое волокно имеет хорошие механические свойства.

свойства, кислотно-щелочной стойкость, отличные электрические свойства, высокая волна

проницаемость, непроводимость, отличная звукоизоляция и теплоизоляция

производительность.

Он имеет большое теоретическое значение, но также и большое стратегическое значение.

для укрепления 9базальтовое волокно 0005 и его соединения. По сравнению со стекловолокном, углеродным волокном и арамидным волокном базальтовое волокно имеет хорошие механические свойства.

свойства, кислотно-щелочной стойкость, отличные электрические свойства, высокая волна

проницаемость, непроводимость, отличная звукоизоляция и теплоизоляция

производительность.

На основе

на вышеперечисленных преимуществах сочетание базальтового волокна и подложки может

улучшить свойства материала. На основании вышеперечисленных свойств базальт

волокно и его композиты могут быть превращены в высокотемпературные и низкотемпературные

защитная одежда и звукоизоляционные материалы, используемые при звукопоглощении

и теплоизоляционной промышленности. Может широко использоваться для изготовления

тормоза, электрические, электромагнитные и ее уникальные свойства. Он используется в качестве

огнезащитный текстиль в аэрокосмической и автомобильной промышленности и может быть

используется в качестве соединения для производства таких продуктов, как штативы для фотоаппаратов.

i. Базальтовое волокно – компонент, изготовленный из тончайших волокон базальта

ii. Диаметр волокна (мкм): 9

iii. Его удельный вес: 2,65

vi. Обладает высокой термостойкостью (термостойкостью) и пониженной горючестью

v. Он имеет низкую прочность при температурах от -200 до 250 ° C и до +700-900°С и повышенной влажности.

VI. Его рабочая температура (°C): от –200 до + 900

vii. Обладает высокими тепло- и звукоизоляционными свойствами

viii. Звукоизоляция для 400–1800 Гц: 80–95%

xi. Обладает отличной адгезией к полимерным смолам и каучукам

x. Обладает относительно высокой механической прочностью, стойкостью к истиранию и эластичностью

xi. Прочность (Н/текс): 0,67–0,93

xii. Удлинение волокна при разрыве (%): 3,1

xiii. Его начальный модуль (Н/текс): 30–35

xiv. Обладает высокими диэлектрическими свойствами

хv. Восстановление влаги (%): 1

xvi. Обладает низким водопоглощением

Обладает низким водопоглощением

xvii. Обладает высокой химической стойкостью (особенно к концентрированным кислотам на основе материалы)

xviii. Он экологически чистый и нетоксичный.

Базальт источник волокна Базальт

магматическая горная порода, образованная в результате быстрого остывания лавы на

поверхность планеты. Это самая распространенная горная порода в земной коре. Характеристики

базальтовой породы зависит от источника лавы, скорости охлаждения и исторического воздействия

материал. Высококачественные волокна изготавливаются из базальтовых месторождений с равномерным

химический макияж. Производство базальта и стекловолокна аналогично. Единственный сырой

Материал, необходимый для производства базальтового волокна. Это неразорванное волокно

Образуется в результате плавления вулканического базальта при температуре около 1500°C. Хотя

температура, необходимая для изготовления волокна из базальта, выше, чем у стекла,

некоторые исследователи сообщают, что требуется меньше энергии из-за теплового

однородность волокон, изготовленных из базальта.

Производственный процесс

Базальт волокно изготовлено из одного материала, базальтового щебня, из тщательно отобранного карьерный источник. Базальт с высокой кислотностью (содержание кремнезема более 46%) и низким содержанием железа содержание считается предпочтительным для производства волокна. в отличие от других композиты, такие как стекловолокно, в основном, никакие материалы не добавляются во время его производство. Базальт просто промывают, а затем плавят.

В основном,

Подготовка базальтовых волокон может быть представлена следующими этапами: сырье

подготовка материала, плавка камня, однородность плавки, формование волокон,

и, наконец, размер приложения. Плавка горных пород для производства базальтового волокна подробнее

сложнее, чем подготовка к плавке для производства стекловолокна. Это связано с

низкая теплопроводность и низкая прозрачность инфракрасного (ИК)

излучение базальтового волокна. ИК-излучение также называют тепловым излучением и

компонент, который имеет хорошую прозрачность в тепловом излучении, равномерно теплее

и легче разжижается. По этой причине прозрачное стекло легче расплавить, чем

ИК-непрозрачный базальт. Для достижения расплава базальта требуется предварительный нагрев до 1450°C.

рок. Еще одной проблемой при подготовке к плавке базальта является возможность

несовместимость с природным базальтовым камнем. Адекватная температура для отжима

Сообщалось, что базальтовое волокно имеет температуру от 1350 до 1420°C.

По этой причине прозрачное стекло легче расплавить, чем

ИК-непрозрачный базальт. Для достижения расплава базальта требуется предварительный нагрев до 1450°C.

рок. Еще одной проблемой при подготовке к плавке базальта является возможность

несовместимость с природным базальтовым камнем. Адекватная температура для отжима

Сообщалось, что базальтовое волокно имеет температуру от 1350 до 1420°C.

Базальт

волокна обычно имеют диаметр филамента от 10 до 20 мкм над дыхательным

предел 5 мкм, чтобы базальтовое волокно можно было правильно заменить асбестом.

Они также имеют высокий модуль упругости, что обеспечивает высокую удельную прочность.

в три раза больше, чем у стали. Тонкое волокно обычно используется для производства

ткани в основном текстильного назначения. Используются толстые волокнистые нити.

в обмотках, например, для изготовления баллонов со сжатым природным газом (CNG) или

трубы. Самые толстые волокна используются в виде нарезанных прядей для пултрузии,

георешетка, однонаправленная ткань, производство мультиаксиальной ткани и бетон

армирование. Одно из наиболее вероятных применений сплошного базальта

волокна и самым современным направлением на данный момент является производство базальтовой арматуры

который в дальнейшем заменяет традиционную стальную арматуру на строительном рынке.

Одно из наиболее вероятных применений сплошного базальта

волокна и самым современным направлением на данный момент является производство базальтовой арматуры

который в дальнейшем заменяет традиционную стальную арматуру на строительном рынке.

i. Базальтовое волокно имеет на 15-20% большую упругую способность и модуль упругости, чем другие волокна.

ii. Обладает отличной стойкостью к воде, солям, щелочам и кислотам.

iii. Он безопасен для окружающей среды и основан на природном материале, который начинает во всем мире и не представляет биологической опасности.

iv. Он имеет возможность вторичной переработки.

с. Стоимость его производства очень низкая по сравнению с другими типами волокон.

VI. Температура плавления и рабочая температура до 600 °C.

Базальт недостатки волокнаi. Волокно из базальта дороже Е-стекла.

ii.

Американский институт бетона, Канадская ассоциация стандартов,

Международная федерация конструкционного бетона и другие международные

признанные органы технического кодекса не предоставили конкретный проект

руководства по его использованию.

и. Широкий спектр применения базальта и продуктов из него включает его использование в гражданское строительство, автомобилестроение, судостроение, лопасти ветряных турбин и спорт товары.

ii. Его можно использовать из-за его сильного применения в звукоизоляционных конструкциях. материалы, такие как трубы, стержни, фитинги, внутреннее отопление и пол, стены, каркасные стены, кожухи котлов, баки, дымоходы, противопожарные конструкции и т. д.

iii. В производстве используются высококачественные базальтовые ровинги, ткани и режущие нити. производство газовых баллонов, тормозных колодок, глушителей, обшивки потолка и других деталей для внутреннего применения в автомобильной промышленности.

iv. В автомобильных глушителях Toyota используется термостойкое базальтовое волокно.

с.

Его продукция может использоваться для химических и износостойких защитных покрытий.

для резервуаров, трубопроводов, сосудов высокого давления, фильтров сточных вод и

устойчивые к коррозии резервуары и трубы.

Базальт волокна имеют большой потенциал стать материалом следующего поколения. Сформированный из однокомпонентного сырья базальтовые волокна превосходят другие волокна по термостойкости, тепло- и звукоизоляционным свойствам, виброизоляции устойчивость, долговечность. Базальтовые волокна и композиты имеют потенциал преимущества для различных приложений. Базальтовое волокно считается экологически чистое и неопасное вещество. Это не новый материал, но его применение, безусловно, было новаторским, и его хорошие механические, химические и термические характеристики позволили использовать его в широком диапазоне от строительства до энергоэффективности, от автомобилестроения до воздухоплавание. Поэтому базальт привлекает все большее внимание в качестве армирующего материала. материала, особенно по сравнению с традиционными стеклянными волокнами.

Хор в исламе

Мэриленд Апель Хоссейн 00:08:00

Хур в исламе Согласно исламскому представлению, хур – это женщины с красивыми глазами с…

Краткий обзор полимерных композитов, армированных базальтовым волокном

ScienceDirectРегистрацияВойти

Просмотр PDF

Том 73, май 2015 г. , страницы 166–180

, страницы 166–180

https://doi.org/10.1016/j.compositesb.2014.12.011Получить права и контент

В последнее время во всем мире наблюдается рост использования экологически чистых натуральных волокон в качестве армирующих материалов для изготовления легких и недорогих полимерных композитов. Одним из таких интересных материалов, который в настоящее время широко используется, является базальтовое волокно, которое является экономически эффективным и обладает исключительными свойствами по сравнению со стеклянным волокном. К важным преимуществам этих композитов относятся высокие удельные механо-физико-химические свойства, биоразлагаемость, неабразивность и др. В данной статье представлен краткий обзор базальтовых волокон, используемых в качестве армирующего материала для композитов, и рассмотрены их как альтернатива использованию стеклянных волокон. В статье также рассматриваются основы химии базальтов и их классификация. Помимо этого, также рассматривается попытка продемонстрировать растущую тенденцию в научных публикациях и активности в области базальтовых волокон. В следующих разделах обсуждается улучшение свойств механической, термической и химической стойкости, достигаемое для применения в конкретных отраслях промышленности.

В следующих разделах обсуждается улучшение свойств механической, термической и химической стойкости, достигаемое для применения в конкретных отраслях промышленности.

С момента своего открытия в 1923 году американскими учеными базальт был засекреченным материалом для военных исследований и широко использовался в обороне и авиации во время Второй мировой войны Соединенными Штатами (США), Европой и Советским Союзом [1] , [2], [3]. На рис. 1 показаны ткани из базальтового волокна и углеродного волокна, которые широко используются. В последние десятилетия растущий исследовательский интерес к использованию базальтовых волокон из-за их повышенных механических свойств вызвал бурю в полимерной промышленности. Эти волокна в настоящее время используются для изготовления легких, высококачественных гибридных композитных материалов для инфраструктурных и гражданских применений [4].

Как правило, гибридные нанокомпозиты изготавливаются, когда два или более комбинированных инородных материала внедряются или армируются в общую основную матрицу. При таком смешивании двух или более материалов реализуется синергетический эффект, который обеспечивает новые и превосходные свойства материала, такие как улучшенный модуль упругости, пластичность, малый вес и способность замедлять горение [5], [6], [7]. Эти качества уже присутствуют в углеродных волокнах (CF), которые используются во множестве крупномасштабных инженерных приложений, таких как самолеты (гражданские и оборонные), автомобили, судоходство, спортивное оборудование и строительство [8], [9].], [10], [11]. Однако композиты на основе УВ устойчивы к концентрации напряжений из-за хрупкости углеродного волокна [8]. Основным недостатком в производстве углеродных композитов являются затраты на производство, что приводит к использованию очень низких нагрузок. Проблемы слабости и хрупкости в композите (пластик, армированный углеродным волокном-углепластик) могут быть решены методом гибридизации, то есть заменой слоев углеродных волокон пластичными волокнами. Это может привести к снижению затрат и улучшению физических и механических свойств.

При таком смешивании двух или более материалов реализуется синергетический эффект, который обеспечивает новые и превосходные свойства материала, такие как улучшенный модуль упругости, пластичность, малый вес и способность замедлять горение [5], [6], [7]. Эти качества уже присутствуют в углеродных волокнах (CF), которые используются во множестве крупномасштабных инженерных приложений, таких как самолеты (гражданские и оборонные), автомобили, судоходство, спортивное оборудование и строительство [8], [9].], [10], [11]. Однако композиты на основе УВ устойчивы к концентрации напряжений из-за хрупкости углеродного волокна [8]. Основным недостатком в производстве углеродных композитов являются затраты на производство, что приводит к использованию очень низких нагрузок. Проблемы слабости и хрупкости в композите (пластик, армированный углеродным волокном-углепластик) могут быть решены методом гибридизации, то есть заменой слоев углеродных волокон пластичными волокнами. Это может привести к снижению затрат и улучшению физических и механических свойств.

Используя эту технику, можно синтезировать и изготовить новые типы материалов. Например, Park и Jang [12] ввели волокна полиэтилена (PE) вместе с углеродными волокнами в эпоксидную матрицу для изготовления гибридного многослойного композитного материала. В своем эксперименте они выбрали полиэтиленовые волокна из-за их высокого удлинения при разрыве, а также высокой удельной прочности и жесткости. На основании их наблюдений был сделан вывод, что превосходные механические свойства композита на гибридной основе сильно зависят от положения армирующего волокна. Таким образом, всякий раз, когда CF размещался на периферийном (самом внешнем) слое, композит обеспечивал высокую степень прочности на изгиб.

Исходя из вышеприведенных наблюдений, в настоящее время для изготовления гибридных композитов требуются прочные, легкие, долговечные и экономически выгодные волокна. В настоящее время на рынке доступно несколько органических и неорганических волокон, но многим из них либо не хватает структурной прочности или долговечности, либо они чрезвычайно дороги для использования при умеренных нагрузках. Базальтовое волокно в настоящее время является предпочтительным материалом и представляет собой неорганическое волокно с чрезвычайно хорошим модулем, высокой прочностью, улучшенной деформацией до разрушения, высокой термостойкостью, отличной стабильностью, хорошей химической стойкостью, и оно легко обрабатывается, нетоксичное, натуральное, экологичны и недороги [13], [14], [15], [16], [17], [18]. Базальтовое волокно получают путем экструзии из расплавленной магматической вулканической породы на основе базальта, находящейся в текучей лаве [19].]. Процесс экструзии базальтового волокна очень энергоэффективен и проще, чем у любых конкурирующих волокон. Размеры волокна обычно находятся в диапазоне 10–20 мкм [16], [19]. Некоторые из этих свойств (например, свойства базальта при растяжении и сжатии) лучше, чем у волокон из Е-стекла, а также намного дешевле, чем их углеродные аналоги [20], [21], [22]. Следовательно, базальтовые волокна привлекают все большее внимание как новый тип армирующего материала для изготовления гибридных композитов/ламинатов.

Базальтовое волокно в настоящее время является предпочтительным материалом и представляет собой неорганическое волокно с чрезвычайно хорошим модулем, высокой прочностью, улучшенной деформацией до разрушения, высокой термостойкостью, отличной стабильностью, хорошей химической стойкостью, и оно легко обрабатывается, нетоксичное, натуральное, экологичны и недороги [13], [14], [15], [16], [17], [18]. Базальтовое волокно получают путем экструзии из расплавленной магматической вулканической породы на основе базальта, находящейся в текучей лаве [19].]. Процесс экструзии базальтового волокна очень энергоэффективен и проще, чем у любых конкурирующих волокон. Размеры волокна обычно находятся в диапазоне 10–20 мкм [16], [19]. Некоторые из этих свойств (например, свойства базальта при растяжении и сжатии) лучше, чем у волокон из Е-стекла, а также намного дешевле, чем их углеродные аналоги [20], [21], [22]. Следовательно, базальтовые волокна привлекают все большее внимание как новый тип армирующего материала для изготовления гибридных композитов/ламинатов.

Основываясь на достоинствах базальтового волокна, существует потенциальное применение в производстве базальто-эпоксидных композитов, которые также легкие и обладают высокими несущими свойствами, полезными в тяжелой автомобильной промышленности. В настоящее время композиты CF находят широкое применение в автомобильной промышленности благодаря своим превосходным механическим свойствам. Использование этого армирующего материала позволяет снизить массу кузова автомобиля на 40–60 %, но стоимость всего процесса в настоящее время экономически нецелесообразна [23]. Таким образом, важно снизить стоимость производства и доставки без потери механических свойств композита на основе углепластика. Как указывалось выше, многообещающая природа, низкая стоимость и эффективные свойства базальтовых волокон могут сделать базальт перспективным кандидатом для армирования в композитах на основе углепластика. Доступно несколько отчетов, в которых сообщается о введении базальтовых волокон с различным армированием в композитные ламинаты. Лопресто и др. [13] исследовали и сравнили прочность на сжатие, модуль Юнга и поведение при изгибе пластиков или полимеров, армированных базальтовым волокном (BFRP), с пластиками, армированными стекловолокном (GFRP), и обнаружили, что базальт лучше и имеет потенциал для замены стекла. Аналогичный отчет был подготовлен Manikandan et al. [24]. С другой стороны, механические, физические и физико-химические свойства армированных волокном пластиков или полимеров были дополнительно улучшены введением посторонних наполнителей, таких как наночастицы [25], [26], [27], волокнистые наполнители [6], [28], так и поверхностными изменениями [29] волокон. В настоящее время очень немногие исследователи проводили поверхностную обработку базальтовых волокон для улучшения их свойств. Другой возможной альтернативой для улучшения свойств базальта, как обсуждалось ранее, является его гибридизация с углеродными волокнами. Это сделало бы его чрезвычайно легким, прочным, экономичным, а также открыло бы многочисленные возможности в мире гибридных композитов [30].