- Механический дровокол своими руками: чертежи

- Март 2023 ᐈ 🔥 (+20 фото) Как сделать механический дровокол своими руками

- Конструкция и принцип работы

- Плюсы и минусы самодельных моделей

- История дровокола. Несколько слов об эволюции инструмента

- Нюансы раскалывания древесины

- Простые варианты самодельных дровоколов

- Вертикально-инерционный дровокол

- Инструкции по технике безопасности

- Механический дровокол своими руками: инструкция от мастера

- Типы скалывателей для оптоволокна и этапы их использования

- Как выбрать скалыватель для оптоволокна.

Механический дровокол своими руками: чертежи

Сейчас уже никого не удивишь наличием большого количества технических устройств, облегчающих физический труд. Не является исключением и сфера заготовки дров, где применяются механические колуны, оснащенные ручным приводом.

Дровокол становится все более популярным, поскольку значительно облегчает процесс подготовки топлива для дровяных печей, тем самым экономит время и физическую силу человека.

Содержание

- 1 Особенности рабочего процесса

- 2 Самостоятельное изготовление

- 2.1 Вариант 1

- 2.2 Вариант 2

- 2.3 Вариант 3

- 3 Заключение

Особенности рабочего процесса

Облегчение раскола поленьев с помощью дровокола достигается за счет использования тяжеловесного клинообразного топора с тупым лезвием. Быстрое выполнение такой работы, не отягощенной большими физическими усилиями, не идет в сравнении с необходимостью колоть огромное количество поленьев человеком, из которого за время рабочего процесса сойдет не один пот. При этом наблюдается тенденция к росту производительности без изнеможения работника, чего не скажешь об использовании исключительно ручного труда. По этой причине в домашнем хозяйстве часто встречаются устройства как заводского, так и самодельного изготовления.

При этом наблюдается тенденция к росту производительности без изнеможения работника, чего не скажешь об использовании исключительно ручного труда. По этой причине в домашнем хозяйстве часто встречаются устройства как заводского, так и самодельного изготовления.

Чтобы правильно настроить дровокол, нужно отрегулировать положение пружины, в частности, проверить расстояние от нее до колуна. Такой способ позволяет максимально удобно выполнять раскол полена любой длины. Главное – создать твердую опору для установки обрабатываемых отрезков бревна.

Использование дровокола возможно с задействованием только одной руки, когда работник, слегка приподняв колун, тут же опускает его на установленную заготовку. В результате простого действия клин раскалывает полено пополам, а механизм с помощью пружины возвращается в исходное положение. Таким образом, принцип работы пружинного дровокола основывается на использовании двух физических величин: силы упругости стали и силы тяжести.

Самостоятельное изготовление

Как сделать механический колун своими руками? Существует несколько вариантов создания такого агрегата. В каждом из них задействованы различные приспособления и методики изготовления. Но для наглядности мы предлагаем внимательно изучить чертеж механического дровокола, а лучше сохранить его у себя на компьютере и распечатать на листе бумаги, чтобы можно было подсматривать при работе над устройством.

Вариант 1

Для того чтобы соорудить механический колун для дров своими руками, нужно выполнить следующие действия:

- Бетонируется вертикальная стойка либо закрепляется в стоячем положении готовый бетонный столбец.

- На подготовленную опору горизонтально навешивается металлическая балка с размещенными на ней шарнирным узлом и амортизатором.

- Другой конец конструктивного элемента оснащается короткой стойкой, сверху оборудованной утяжелителем, а снизу – клином.

- Требуется также установка колоды, выступающей в качестве основания для обрабатываемых поленьев.

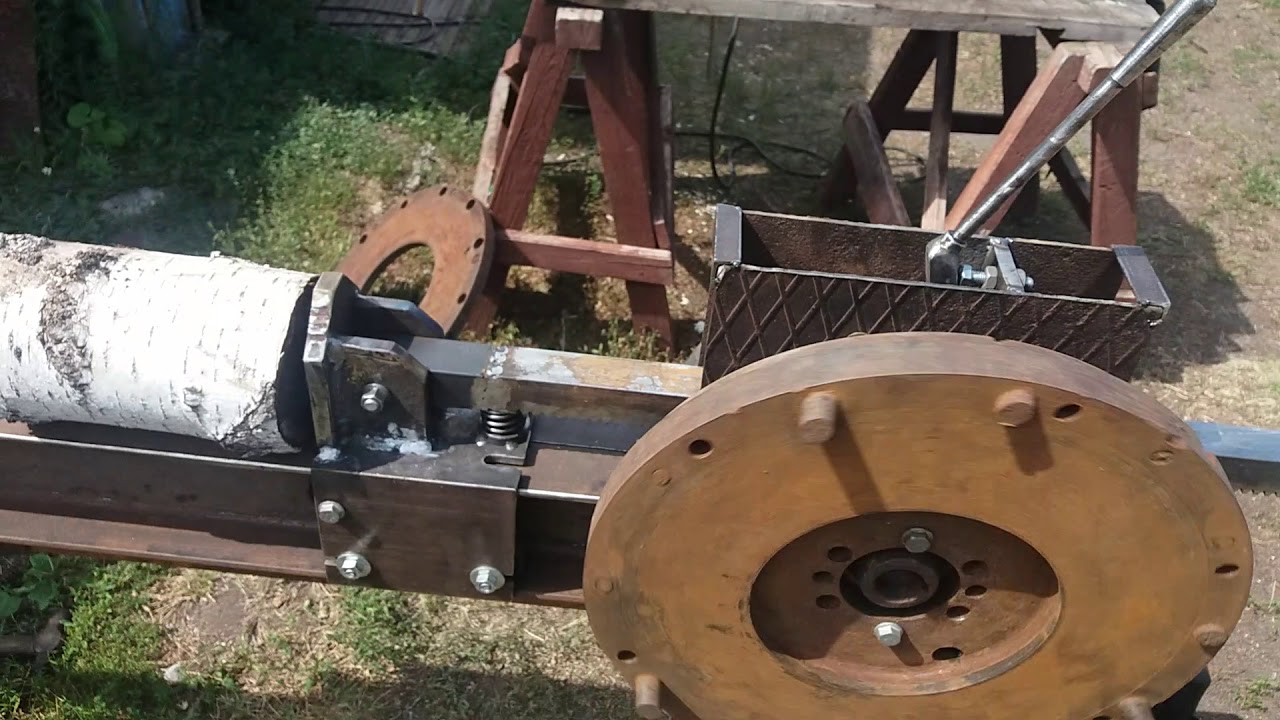

Вариант 2

Для изготовления механического пружинного дровокола своими руками используется домкрат, но прежде требуется создать опорную балку. С одного конца перекладины, изготовленной методом сварки из стальной полосы толщиной 10 мм и швеллера, закрепляется шарнирный узел, а с другого – оснастка. Расстояние между ними используется в качестве ложа для размещения полена.

Конструкция такого гидравлического устройства должна получиться довольно мощной, способной выдерживать усилия в сотни килограмм. Хоть балка специально создается такой прочной, к ней требуется присоединение крепкого клина, консольно приваренного к куску швеллера большей ширины. Необходимо обеспечить фиксацию этого отрезка для удобства работы с чурбаками разной длины.

Необходимо обеспечить фиксацию этого отрезка для удобства работы с чурбаками разной длины.

Наступила очередь установки домкрата, который с помощью опор горизонтально крепится к балке. К передней поддержке, похожей на букву М, присоединяется хомут, охватывающий корпус гидравлического домкрата. Задняя опора изготавливается из двух пластин с прикреплением к ним пружин, которые обеспечивают возвращение штока в прежнее положение после снижения в цилиндре давления масла.

По завершении установки готового дровокола на рабочем верстаке можно приступать к рубке древесины. На ложе укладывается полено, к которому подводится оснастка. После нескольких раскачиваний клин нажимает на обрезок бревна и раскалывает его. С помощью рукоятки сброса снимается давление масла в цилиндре. Теперь со станка можно убирать готовые дрова. В это время за счет сжатия пружин шток с клином принимает исходное положение.

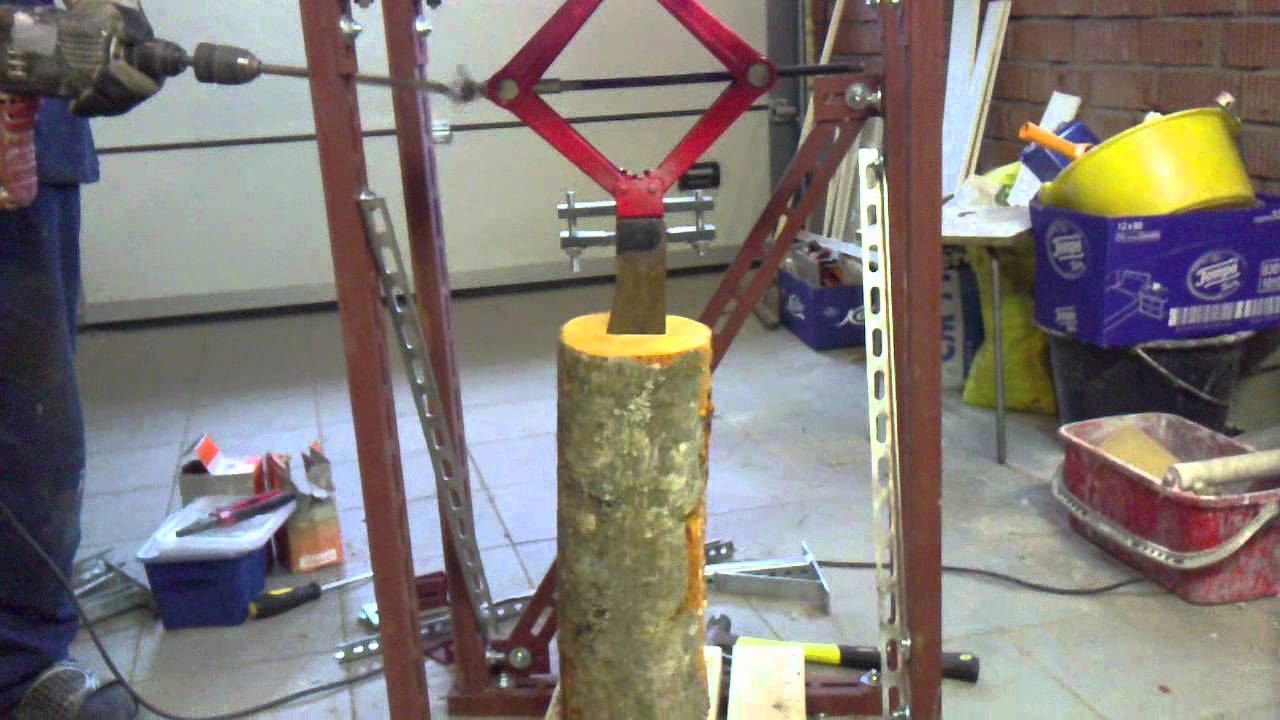

Вариант 3

В этом случае изготовление пружинного колуна своими руками предусматривает использование минимального количества деталей.

Для создания подобия сваебойной машины требуются следующие материалы:

- шток, обеспечивающий перемещение оснастки;

- клин, приваренный к скользящей по цилиндрическому стержню втулке;

- утяжелитель, которым оснащается еще один шток, закрепленный в верхней части клина.

В отверстие рабочей колоды, выступающей в качестве ложа для размещения поленьев, устанавливается шток. После закладки чурбака приподнимается утяжелитель, приводя в движение стержень с клином.

Более эффективный раскол полена достигается также за счет расщепления древесины с нижней стороны, где имеется режущая кромка нижней поверхности перемычки, соединяющей втулку с клином.

Заключение

Рассмотренные выше конструкции удобны в пользовании, но характеризуются низкой производительностью. К тому же требуется прилагать небольшие физические усилия. Однако для мангалов, бань и каминов такие устройства вполне подойдут. Мы надеемся, что чертежи механического колуна значительно облегчат вашу работу. Легкой рубки дров вам!

Мы надеемся, что чертежи механического колуна значительно облегчат вашу работу. Легкой рубки дров вам!

Похожие статьи:

Март 2023 ᐈ 🔥 (+20 фото) Как сделать механический дровокол своими руками

Содержание

- Конструкция и принцип работы

- Плюсы и минусы самодельных моделей

- Механизированный дровокол

- Пружинный прижимной дровокол

- Вертикально-инерционный дровокол

- Электромеханический дровокол

- История дровокола. Несколько слов об эволюции инструмента

- Нюансы раскалывания древесины

- Простые варианты самодельных дровоколов

- Простейший вариант – ручной колун

- Второй вариант – ручной станок-колун с пружиной

- Вертикально-инерционный дровокол

- Инструкции по технике безопасности

- Механический дровокол своими руками: инструкция от мастера

Изготовить механический дровокол 🌳 своими руками хотят многие. Однако, с чего начать, ❓ знают далеко не все. Интересно прочитать 👓 о конструкции того или иного устройства. На фотографиях 📸 они выглядят довольно привлекательно.

На фотографиях 📸 они выглядят довольно привлекательно.

Конструкция и принцип работы

Дрова еще длительное время не потеряют своей актуальности, оставаясь удобным, экономичным и экологичным видом топлива. Причин тому несколько:

- в глубинке во многих домах и по сей день нет альтернативы печному отоплению;

- сауны, бани, предлагая свои услуги по привлечению клиентов, практически всегда указывают, что используют для получения тепла именно дрова, причем экологически чистые и определенных пород;

- ни один пикник не обойдется без старого доброго костра – как для приготовления пищи, так и для создания тепла и уютной атмосферы.

Изначально для облегчения процесса колки дров использовались различные виды ручных колунов и клиньев. Но в процессе эксплуатации такие примитивные приспособления зарекомендовали себя как малоэффективные, так как являлись травмоопасными, а зачастую просто застревали в полене. Поэтому им на смену пришел дровокол. Этот нехитрый механизм экономит не только силы, но и большое количество времени.

Этот нехитрый механизм экономит не только силы, но и большое количество времени.

Но народные умельцы не остановились и на этом, решив полностью свести к минимуму силы и время на процесс заготовки дров, совершенствуя технологию дровоколов. Так появились дровоколы механического типа.

Эту идею подхватили многочисленные промышленные предприятия, однако стоят такие механизмы недёшево, поэтому ответ на вопрос — как изготовить механический дровокол своими руками — остается весьма актуальным.

В зависимости от типа конструкции дровокол состоит из простейшей опоры-плеча для повышения применяемого усилия или ряда побочных механизмов, служащих для облегчения процесса заготовки дров. К побочным механизмам относят плечо, к которому крепится колун, и раму – станину, на которой колун держится.

В целом комплекс таких простейших приспособлений образует механизм, способный облегчить работу по заготовке дров.

Плюсы и минусы самодельных моделей

Рассмотрим несколько наиболее успешных моделей механических дровоколов, которые просты в изготовлении, удобны в использовании, безопасны и способны максимально упростить процесс переработки древесины в дрова. Механические дровоколы подразделяются на несколько видов. Рассмотрим их положительные стороны и недостатки.

Механические дровоколы подразделяются на несколько видов. Рассмотрим их положительные стороны и недостатки.

Механизированный дровокол

Несложный вариант самодельного дровокола с простейшим приводом, изготовить который проще всего, так как он не требует больших денежных затрат. Даже в том случае, когда необходимых деталей не найдется, их приобретение не составит особенного труда. Однако наибольшую пользу такое устройство принесет только при минимальной потребности в дровах. Минусами такого дровокола являются длинная ручка, на которую крепится резак, и немалые усилия. Но даже такой примитивный механический дровокол способен заметно облегчить труд по заготовлению дров.

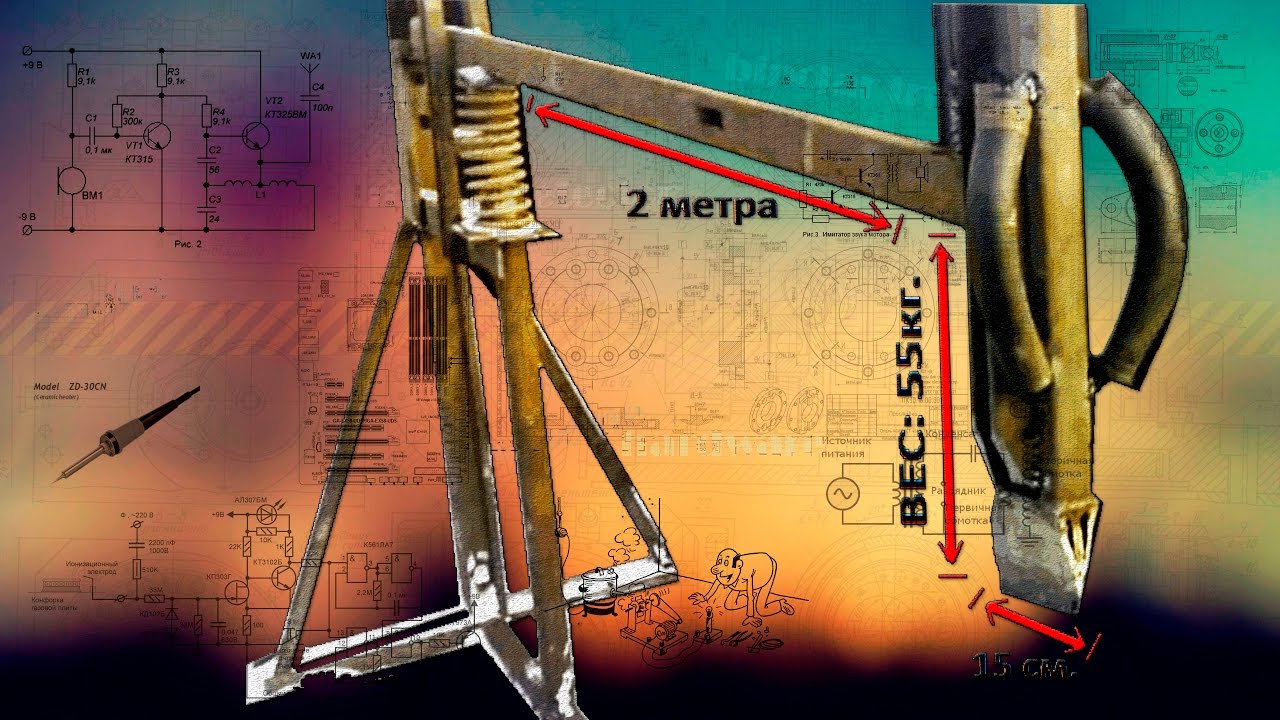

Пружинный прижимной дровокол

Прижимной или пружинный дровокол подразумевает под собой определенные затраты на материалы для изготовления, но значительно снизит нагрузку на мускулы работника. Механика остается прежней, но к стойке добавляют полку для пружины. Пружина должна не деформироваться при сжатии и иметь определенную упругость (рис. 2). Высота станины такого дровокола обычно 65-80 см. Конструкция нехитрая, занимает немного места, но имеет свои недостатки:

2). Высота станины такого дровокола обычно 65-80 см. Конструкция нехитрая, занимает немного места, но имеет свои недостатки:

- такой дровокол требует комплексной работы с ударным инструментом, что повышает риск получения травмы;

- он значительно облегчает, но не сводит усилия при заготовке дров к минимуму.

Вертикально-инерционный дровокол

Еще один простой вариант механического дровокола. Плюсами такого дровокола служат простота изготовления и дешевизна материала. А также этот дровокол приятно облегчит работу с мягкими породами древесины. Минусов у такого дровокола немного — он бесполезен для работ с вязкими разновидностями дерева, так как колун будет вязнуть в полене и достать его, учитывая малые размеры дровокола, будет проблематично.

Электромеханический дровокол

Для того чтобы максимально облегчить свой труд в процессе превращения древесины в твердое топливо посредством применения механического дровокола, возможно установить на него электрический привод, как это показано на фото (рис. 4). Однако изготовление такого дровокола требует определенных затрат, знаний в электромеханике, умения читать чертежи и применения электросварки.

4). Однако изготовление такого дровокола требует определенных затрат, знаний в электромеханике, умения читать чертежи и применения электросварки.

История дровокола. Несколько слов об эволюции инструмента

Самый трудоемкий этап всего процесса заготовки дров – это раскол чурок. И для этого как раз используется такой инструмент, как дровокол. На Руси дровоколом называли человека, рубящего дрова для печи колуном или топором. Безусловно, в возрасте 20, 30 или 40 лет мужчина легко с этим справляется. Хорошенько замахнуться, сильно ударить – и все дела! Но годам к 50 даже человеку, с детства приученному к физическому труду, уже нелегко махать колуном, а потому и возникла необходимость в приспособлении для колки дров, способном облегчить труд.

Сегодня обзавестись дровоколом легко. Его можно купить в магазине (подобные инструменты производятся многими компаниями), но у рядового сельского жителя далеко не всегда есть средства на его приобретение.

В таком случае остается один выход – сделать это полезнейшее приспособление своими руками, благо фотографий самодельного дровокола в Интернете можно найти великое множество.

Обратите внимание! Механические дровоколы бывают различных типов – ручные, пружинные, конусные. Однако все они значительно облегчают труд (в большей или меньшей мере).

Нюансы раскалывания древесины

Итак, мы выяснили, что дрова можно колоть различными способами. Как правило, для этого производят удары топором с целью расщепить отпиленный кусок бревна, причем удары наносятся по торцу.

Массивный клин (а топор имеет форму клина) вгоняется в чурбак. Если тот мягкий и без сучков, то клин войдет внутрь даже при относительно незначительном физическом усилии. Волокна древесины раздвинутся под воздействием тангенциальных усилий, а тело чурбака расколется на две части.

В случае небольшого угла при вершине показатель тангенциальных сил окажется меньшим, зато клин глубже проникнет внутрь. Тем не менее, будет недостаточно разрушающего усилия, и топор заклинит в появившейся трещине. А если угол будет менее острым, то возрастут касательные силы и древесина, как результат, расколется.

На заметку! Вязкость древесины будет зависеть от целого ряда факторов. Лабораторно доказано, что угол клина при вершине для большинства пород дерева должен составлять 25-30°. В таком случае рубящие свойства клиновидного инструмента будут наилучшими.

Если же клин проникает медленно, то энергия, накопленная при замахе и последующем ударе, уже не является определяющим фактором. В данном случае связи между волокнами разрываются после того, как в ходе внедрения будут достигнуты определенные значения. Согласно исследованиям, оптимальный угол при вершине для ручных дровоколов составляет 30-38°. Тогда связи будут разрываться при меньших усилиях. Хотя некоторые породы древесины могут и «сопротивляться» – это, к примеру, вишня, вяз, яблоня.

Сосна, ясень, дуб и некоторые другие породы раскалываются при незначительном внедрении клина.

Важно! Величина сил зависит также и от длины чурки.

Чем полено короче, тем меньшим будет сопротивление, оказываемое древесиной при раскалывании. Как правило, эта длина определяется глубиной топки, ведь дрова в печи нужно расположить таким образом, чтобы дверца беспрепятственно закрывалась.

Простые варианты самодельных дровоколов

Итак, если дров на зиму необходимо не слишком много, то достаточно иметь в своем хозяйстве ручной механический дровокол. Однако, необходимо заметить, что с таким инструментом за несколько дней вполне можно обеспечить на зиму топливом и вполне внушительный по размерам дом.

Механический вариант прибора, за счет встроенной пружины, значительно экономит силы при рубке дров, так как не придется, широко замахиваясь, прилагать усилия только для того, чтобы для начала топор вошел в полено. Еще одним достоинством такого дровокола является довольно высокий уровень безопасности выполнения работ.

Самостоятельно можно изготовить несколько вариантов ручных и механических инструментов для колки дров, которые имеют относительно несложную конструкцию.

Простейший вариант – ручной колун

Самой простой «энергонезависимой моделью» дровокола является обычный топор-колун, выполненный с соблюдением рекомендуемых размеров, проверенных на практике. Поэтому не стоит путать обычный топор со специально предназначенным для колки дров инструментом.

Колун отлично подходит для заготовки небольшого количества топлива. Им же можно подготовить и много дров, но за несколько подходов. Если пользоваться им постоянно, то появится определенная сноровка, и он станет абсолютно безопасным в умелых руках.

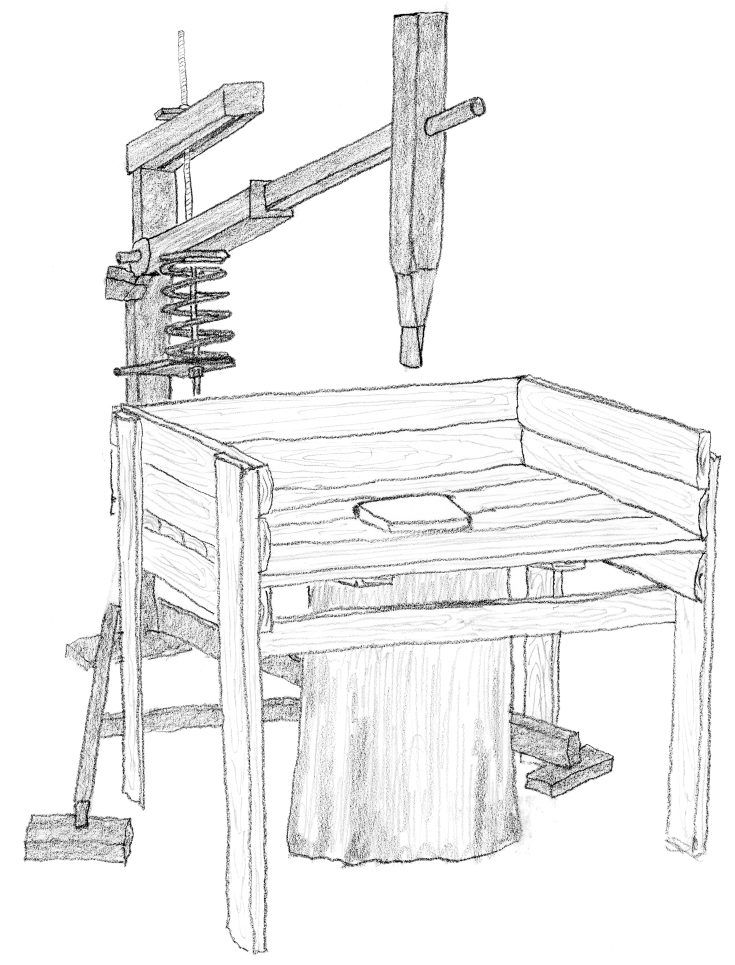

На представленном выше чертеже показан вариант колуна, оснащаемого рукояткой, которая также должна иметь особую конфигурацию, значительно облегчающую процесс работы. Колуном, выполненным по этому чертежу, можно расщеплять довольно сложные структуры древесины с многочисленными сучками и свилеватыми кряжами.

Второй вариант – ручной станок-колун с пружиной

В этом подразделе будет рассмотрен механический вариант дровокола, приводимый в действие мышечной силой пользователя, но активно использующий силы гравитации. Такая установка может быть собрана в стационарном или мобильном варианте, то есть допускается ее перестановка в удобное для колки дров место двора, а после работы она может быть убрана на хранение в сарай.

Такая установка может быть собрана в стационарном или мобильном варианте, то есть допускается ее перестановка в удобное для колки дров место двора, а после работы она может быть убрана на хранение в сарай.

При создании этого инструмента можно опираясь на представленную принципиальную схему, изменять некоторые элементы конструкции. Например, основание (станину) мастера делают по-разному. Некоторые выбирают форму крестовины, другие — утяжеленного квадрата. Изделие, представленное в таблице ниже, устанавливается на опорные трубы, напоминающие разведенный в сторону полозья.

Процесс изготовление такой модели демонстрируется в таблице:

Для того чтобы изготовить этот довольно несложный вариант дровокола, можно воспользоваться различными металлическими деталями, отрезками профилей, которые, как правило, можно найти в любом дворе или гараже частного дома. Конечно же, при условии, если его владелец занимается самостоятельными строительными или ремонтными работами.

Если нет, можно приобрести необходимое на металлобазе – благо, много материала и не потребуется.

- Для работы подойдут трубы разного диаметра и сечения, швеллер, двутавр и уголки. Кроме них, понадобится пружина, колун и какой-то тяжелый компактный груз.

- В качестве колуна можно использовать готовый топор, изготовленный из качественного металла и с соответствующей заточкой. Естественно, с убранным топорищем.

- Из инструментов необходимо подготовить к работе шлифовальную машинку с отрезным диском по металлу и сварочный аппарат.

- В качестве станины используется швеллер, к которому приваривается опорная стойка, изготавливаемая из профильной трубы или, как в показываемом примере, из двутавра.

- Необходимо учесть, что стойка по ширине должна быть меньше ширины станины, чтобы она плотно входила в основание.

- К краям станины привариваются трубы, которые повысят устойчивость конструкции.

- Эти детали основания фиксируются на швеллере под небольшим расходящимся углом – так увеличивается «виртуальная» площадь опоры .

- После фиксации труб к станине должно получиться общее основание, напоминающее раму. Сварочные швы должны быть прочными, так как на эту часть конструкции будет приходиться достаточно большая нагрузка.

- Кроме того, при проведении сборки и первичной прихватки деталей сваркой, необходимо следить, чтобы и станина, и опорные трубы–полозья, были в одной плоскости. Иначе вся тяжеловесная конструкция дровокола не будет устойчивой, станет вихляться при приложении усилий во время работы.

- После того как станина и опорные полозья точно выставлены и приварены, следующим шагом на стойку и трубы с помощью сварки закрепляются подкосы, которые усилят прочность этого узла.

- В качестве таких распорок можно использовать металлические уголки.

- Далее, из отрезка швеллера изготавливается площадка для установки пружины – она будет впоследствии привариваться к стойке.

- Для того чтобы прочно зафиксировать площадку, на швеллере сначала размечается, а затем вырезается проем, в который и будет входить стойка.

- Вырез делается с помощью шлифовальной машинки, его края обрабатываются, чтобы обеспечить точную подгонку к профилю стойки.

- Вот таким образом площадка будет установлена на стойке и зафиксирована к ней с помощью сварки.

- Однако, необходимо помнить, что данная площадка предназначена для закрепления пружины, то есть будет постоянно подвергаться немалой вертикально направленной нагрузке. Поэтому этот узел конструкции требует усиления.

- Для укрепления площадки к ней и к стойке с двух сторон привариваются диагонально расположенные подпорки, для которых используются металлические уголки.

- Чтобы пружина устойчиво была зафиксирована, на площадку приваривается отрезок трубы (пятка) подходящего диаметра — пружина должна на нее надеваться.

- Следующим шагом подготавливается деталь – коромысло, которое будет шарнирно установлено на опорной стойке.

- Для того чтобы сделать эту балку, также используется отрезок швеллера. Его сначала необходимо разметить, а затем вырезать с помощью шлифовальной машинки окошко для этого шарнирного крепления.

- В результате должен получиться прямоугольный проем с ровными краями.

- Кроме этого, на швеллер, необходимо сразу приварить еще один отрезок трубы, который должен быть расположен ровно над патрубком, закрепленным на нижней площадке. Это станет верхней пяткой для установки пружины.

- Две этих детали будут сверху и снизу надежно удерживать пружину в одном месте.

- В перемычке двутавровой стойки проделывается прорезь, в который далее будет установлена ось, вокруг которой и станет проворачиваться коромысло.

- Затем в эту прорезь устанавливается шарнирный узел.

- Варианты могут быть разными, но следует помнить, что нагрузки на ось предполагаются нешуточные. Можно поискать что-то из старых запчастей от автомобиля – наверняка отыщется и мощная ось, и седло для нее, которое как раз и будет ввариваться в вырезанный проем.

- После установки оси, балка-коромысло устанавливается сверху стойки, так, чтобы торец двутавровой стоки вошел в вырезанное окно.

- На приваренные верхний и нижний патрубки (пятки) при этом сразу одевается пружина — используется обычная старая пружина от подвески автомобиля.

- На этой иллюстрации хорошо показано, как горизонтальная опорная площадка для пружины закреплена к вертикальной стойке.

- Здесь показана горизонтальная балка-коромысло, установленная на стойку. Хорошо виден шарнирный узел. Так он должен выглядеть сверху перед следующим этапом работ.

- После того как эта сборка будет выполнена, ось с обеих сторон приваривается к нижней полке швеллера—коромысла.

- На иллюстрации хорошо заметно, что ось приварена к коромыслу.

- Далее, к этому коромыслу приваривается профильная труба (плечо), на которую будет закреплен непосредственно сам колун.

- В месте крепления плеча к коромыслу, также при помощи сварки, установлена металлическая перемычка – это усилит узел, так как на него на любом цикле операций по колке дров будут выпадать немалые нагрузки на излом.

- На противоположной конце плеча приварен колун.

- В результате проведения последних этапов работ получается вот такая конструкция.

- Однако, ее работоспособность в таком виде – весьма сомнительна, если не утяжелить конец плеча, на котором закреплен колун, и не предусмотреть рычаг с удобной для пользователя рукоятью.

- Для утяжеления в демонстрируемом примере мастер использовал отрезок стального рельса, который зафиксировал сварным швом непосредственно над колуном.

- С торцевой стороны профильной трубы (плеча), на которой привален рельс и колун, приваривается рычаг с рукояткой.

- Рекомендуется надеть на рукоятку резиновый кожух, который сделает работу по колке дров максимально удобной в любую погоду и предотвратит травмирование ладони.

- На этой иллюстрации конструкция дровокола представлена в собранном виде.

- Здесь можно рассмотреть ручку, которая позволяет без приложения особых усилий колоть дрова.

- Процесс раскалывания полена производится одной рукой.

- Под чурбак, для создания жесткости, необходимо подложить ровную прочную основу, которая также облегчит раскалывание древесины.

- Легкому подъему качающегося плеча способствует установленная под коромыслом пружина. Увесистости и необходимой инерции раскалывающего усилия – приваренный над колуном массивный груз.

- После того как конструкция будет готова, ее рекомендуется тщательно очистить о шлака, окалины, ржавчины, а затем покрыть качественной краской с антикоррозионным эффектом.

- На этой иллюстрации хорошо видно, что этой модели колуна поддаются раскалыванию даже небольшие части полена.

Выбирая данную конструкцию для собственного хозяйства, необходимо учитывать, что пружина, выполняющая роль амортизатора, является самым травмоопасным элементом конструкции. Пружина должна удерживать «плечо» дровокола, вместе с колуном и утяжеляющим грузом, горизонтально. Закрепление пружины на пятках необходимо производить таким образом, чтобы при максимальном размахе рычага («плеча») она не выскакивала со своего места. Для этого ее верхний и нижний края можно прихватить сваркой к площадке, на которой она установлена и к нижней поверхности балки.

Вертикально-инерционный дровокол

Еще один простой вариант механического дровокола. Плюсами такого дровокола служат простота изготовления и дешевизна материала. А также этот дровокол приятно облегчит работу с мягкими породами древесины. Минусов у такого дровокола немного — он бесполезен для работ с вязкими разновидностями дерева, так как колун будет вязнуть в полене и достать его, учитывая малые размеры дровокола, будет проблематично.

Инструкции по технике безопасности

При работе с механическими устройствами любого типа всегда существует риск получения травмы. При использовании самодельных дровоколов этот риск зачастую не уменьшается, а увеличивается. Всегда и при любых условиях не стоит забывать о технике безопасности. При использовании механического дровокола:

- для того чтобы максимально обезопасить себя от всевозможных травм, попадания опилок или щепок в глаза, необходимо работать в защитной одежде, обуви, очках и защитной каске;

- древесина, задействованная в переработке, должна быть прочно установлена и закреплена в желобах или специальных углублениях;

- не стоит работать в условиях плохой видимости или на скользкой поверхности;

- все элементы механического дровокола должны быть прочно сварены и закреплены между собой;

- колун или резак не должны иметь сколов и трещин;

- не следует заниматься заготовкой дров в непосредственной близости от других людей;

- важно внимательно следить за состоянием используемого инструмента.

При использовании механизмов с электрическим приводом в первую очередь следует уделить внимание электрической части, а также:

- проводка должна соответствовать нужному сечению кабеля и не греться во время пользования инструментом;

- все используемые части – розетки, электрические вилки, пусковая аппаратура – не должны иметь видимых повреждений и быть запитанными в электрическую сеть согласно стандарту;

- все движущиеся элементы механизма должны быть огорожены защитным кожухом и решеткой во избежание попадания в них рабочей одежды, волос и прочего;

- рабочая одежда должна быть плотной, быть заправленной, целостной и не иметь провисаний;

- при пользовании ремнем свободный остаток лучше всего заправить;

- очки и перчатки должны быть целостными, очки должны иметь хороший обзор.

Дровоколы стали незаменимыми помощниками при заготовке большого количества дров. Они во много раз экономят время и силы человека, и не требуют затрат значительных средств при собственноручном изготовлении в отличие от заводских образцов. Но не стоит забывать, что в разумных объемах физический труд облагораживает и воспитывает волю человека. Поэтому иногда приятней и полезней выполнить небольшую часть заготовки дров обычным топором.

Но не стоит забывать, что в разумных объемах физический труд облагораживает и воспитывает волю человека. Поэтому иногда приятней и полезней выполнить небольшую часть заготовки дров обычным топором.

Механический дровокол своими руками: инструкция от мастера

Эта самоделка достаточно проста в изготовлении, однако потребует сварочных работ.

Материалы.

— Стальные балка, швеллер, трубы

— Рельса

— Колун для дров

— Рукоятка от болгарки

— Втулка, ось

— Автомобильная пружина от амортизатора

— Краска по металлу.

Инструменты, использованные автором.

— Болгарка

— Отрезной диск, металлическая зачистная щетка для болгарки

— Сварочный аппарат

— Рулетка, маркер.

Процесс изготовления.

Итак, в качестве основания для этого приспособления автор выбрал швеллер, к центру которого приварил балку. Она будет служить стойкой.

- К торцам швеллера привариваются две трубы под небольшим углом.

Они нужны для устойчивости приспособления.

Они нужны для устойчивости приспособления. - Затем мастер усиливает конструкцию, приваривая два стальных уголка к стойке и торцам швеллера.

- Теперь нужно изготовить из швеллера опорную платформу для компенсирующей пружины. На торце швеллера делается вырез по размерам профиля балки.

- Платформа приваривается к стойке, а затем усиливается двумя раскосами из стальных уголков.

- Для того, чтобы пружина не соскакивала с платформы, к ней приваривается обрезок трубы, подходящий ко внутреннему диаметру пружины.

- Теперь нужно создать основание для шарнирного соединения рычага. В швеллере вырезается прямоугольное отверстие по размерам профиля балки

- В верхней части балки делается вырез, к нему приваривается втулка.

- Далее мастер устанавливает пружину на свое место, а также собирает шарнирное соединение.

- Ось вставляется во втулку, и приваривается к нижней части швеллера.

- Сам рычаг мастер вырезал из стальной профильной трубы, и приварил к швеллеру.

- К нижней части конца профильной трубы приваривается колун.

- В качестве утяжелителя автор использует подходящий обрезок рельса. Он приваривается к профильной трубе над колуном.

- При этом нужно правильно подобрать вес утяжелителя, чтобы сбалансировать рычаг. Для этого вместо рельса лучше использовать обрезок профильной трубы, в которую затем можно постепенно добавлять песок или гравий, увеличивая вес утяжелителя. Так можно добиться идеальной балансировки.

- После того, как балансировка достигнута, можно взвесить песок, и залить вместо него в трубу свинец.

- Итак, дровокол готов. Автор также приварил рукоятку к передней части рычага.

- Испытания доказали работоспособность конструкции. Дрова практически без усилий можно раскалывать даже одной рукой. Достаточно поднять, и резко опустить колун.

- Для придания более эстетичного внешнего вида, и защиты металла от коррозии, автор зачистил все элементы конструкции болгаркой с дисковой металлической зачистной щеткой, а затем нанес два слоя краски.

Чтобы изготовить самостоятельно установку для колки дров, при условии уже разработанной схемы, наличия материала и необходимых инструментов, потребуется, наверное, два — три дня. Но зато в дальнейшем будет сэкономлено значительно больше времени и сил при заготовке запасов топлива на зиму.

Ключи темы

1. дровокол механический пружинный своими руками

2. колун механический своими руками

3. дровокол на пружине своими руками

4. колун на пружине своими руками

5. размеры дровокола на пружине

6. колун для дров механический своими руками

7. размеры механического дровокола

8. дровокол пружинный своими руками размеры

9. дровокол пружинный

10. дровокол простой своими руками

11. как сделать механический

12. механические дровоколы своими руками

13. дровокол механический с редуктором своими руками

14. самодельный механический колун

15. дровокол своими руками с редуктором

16. дровокол на пружине

17. самодельный дровокол ютуб

18. дровокол из диска

дровокол из диска

19. механическая колка дров своими руками

20. дровокол механический

21. как сделать ручной дровокол

22. механический дровокол своими руками

23. ручной дроваколка самоделка

24. дровокол механический пружинный своими руками чертежи

25. механический колун своими руками

26. дровокол маятниковый своими руками

27. механический дровокол

28. как сделать колун для дров механический

29. размеры механического колуна

30. чертеж механического колуна

31. механический дровокол из редуктора

32. ручной колун своими руками

33. ручной дровокол своими руками из топора

34. дровокол механический своими руками

35. колка дров своими руками

36. дроваколка самоделка

37. дроворуб своими руками

38. самодельные колуны дров

39. механический дровокол своими руками видео

40. колун пружинный

41. дровокол на пружине чертежи

42. показать дровоколы

43. дровоколы механические самодельные

44. дровокол пружинный своими руками

45. дровокол своими руками механический видео

дровокол своими руками механический видео

46. как сделать механический колун

Типы скалывателей для оптоволокна и этапы их использования

Если вы когда-либо сращивали оптоволокно, то вы знаете, что такое скалыватель для оптоволокна. Если вы новичок в работе с волокном, то упоминание скалывателя может быть новой концепцией. Проще говоря, скалыватель используется для резки волокна, поэтому у вас есть два конца, которые будут выровнены и могут быть сварены вместе с помощью сварочного аппарата или их можно соединить механическим соединением. Волоконно-оптические скалыватели являются важными инструментами при сращивании и установке коннекторов в полевых условиях. Существуют разные марки скалывателей, и все они имеют разный внешний вид, но выполняют одну и ту же работу. Если вы привыкли к определенному производителю и они вам нравятся, то стоит остаться с ними. Когда вы покупаете набор для сращивания, он обычно включает в себя прецизионный скалыватель. Когда мы говорим о скалывателях, вы должны учитывать несколько особенностей и различных типов. Мы обсудим их в статье ниже.

Мы обсудим их в статье ниже.

Полевые колуны также известны как бобровые колуны. Эти скалыватели используются в основном для многомодовых оптоволоконных приложений, а иногда они используются с быстроразъемными соединителями. При использовании такого скалывателя вы нажимаете лезвием на волокно, чтобы надрезать стекло, а затем сгибаете «хвост», чтобы сломать стекловолокно.

С другой стороны, есть прецизионные скалыватели. Эти скалыватели используются для сварки плавлением и при концевой заделке одномодового волокна быстроразъемными соединителями. Прецизионный скалыватель делает идеальный плоский срез, оставляя на конце волокна угол скола 90 градусов. Он подготавливает волокно к сращиванию двух частей. Есть несколько разных производителей, а вместе с тем и разные функции и немного другой внешний вид.

В конце концов, все они преследуют одну и ту же цель: получить волокно, готовое к сращиванию, или установить быстроразъемный соединитель.

В конце концов, все они преследуют одну и ту же цель: получить волокно, готовое к сращиванию, или установить быстроразъемный соединитель.

Шаги, которые необходимо выполнить при скалывании

При использовании скалывателя стиля, поля или точности перед скалыванием необходимо выполнить общие шаги. Первый шаг — снять самую внешнюю оболочку кабеля, с которым вы работаете. Для этого вы будете использовать инструмент, называемый стрипперами. После того, как вы сняли оболочку(и) с волокна, вам нужно снять акрилатное покрытие с волокна. Это слой покрытия, наносимый на стекло, который позволяет обрабатывать волокно и наматывать его на катушку, не ломая его. Когда акрилатное покрытие будет отслаиваться, вы увидите, как оно скручивается, как при черпании мороженого. Этот шаг является критическим. Убедитесь, что все это покрытие из акрилатного волокна удалено. Если какое-либо из этих покрытий останется на волокне, когда вы начнете скалывать его, будет казаться, что скалыватель не работает должным образом.

Прецизионные скалыватели работают по-разному. Существуют трехступенчатые скалыватели, которые требуют, чтобы техники прошли три этапа, чтобы расколоть волокно. Эти шаги обычно включают в себя закрытие крышки, нажатие на лезвие скалывателя, чтобы разрезать волокно, а затем открытие крышки, чтобы удалить сколотое волокно. Есть одноступенчатые скалыватели, в которых все, что вам нужно сделать, это нажать на крышку, а скалыватель сделает все остальное, включая скольжение лезвия скалывателя и перемещение куска стекла в мусорное ведро. Такие скалыватели помогли ускорить процесс и упростить подготовку волокна к сращиванию.

Эти шаги обычно включают в себя закрытие крышки, нажатие на лезвие скалывателя, чтобы разрезать волокно, а затем открытие крышки, чтобы удалить сколотое волокно. Есть одноступенчатые скалыватели, в которых все, что вам нужно сделать, это нажать на крышку, а скалыватель сделает все остальное, включая скольжение лезвия скалывателя и перемещение куска стекла в мусорное ведро. Такие скалыватели помогли ускорить процесс и упростить подготовку волокна к сращиванию.

При использовании тесака есть несколько вещей, на которые нужно обращать внимание, чтобы поддерживать тесак в рабочем состоянии. Одной из таких задач технического обслуживания является вращение лезвия скалывателя. Лезвие скалывателя может использоваться в 16 различных положениях, и каждое положение имеет ограничение на то, сколько сколов оно может выполнять хорошо. Каждая позиция хороша примерно для одной тысячи сколов. Поэтому каждую тысячу сколов лезвие следует поворачивать в новое положение.

Автоматически вращающиеся лезвия Совсем недавно были усовершенствованы технологии колуна, которые помогают продлить срок службы лезвия, а также упрощают обслуживание техники. Одной из таких функций является автоматическое вращение лезвия. Это помогает убедиться, что лезвие используется равномерно, и поможет продлить срок службы лезвия. Как это работает, каждый раз, когда вы делаете расщепление на куске волокна, лезвие автоматически поворачивается в следующую позицию на лезвии. Это поможет продлить срок службы лезвия.

Одной из таких функций является автоматическое вращение лезвия. Это помогает убедиться, что лезвие используется равномерно, и поможет продлить срок службы лезвия. Как это работает, каждый раз, когда вы делаете расщепление на куске волокна, лезвие автоматически поворачивается в следующую позицию на лезвии. Это поможет продлить срок службы лезвия.

Бывают случаи, когда вы будете колоть в заданном положении, и оно быстро изнашивается или производит плохие лезвия и заставляет вас вращать лезвие, прежде чем вы получите тысячу лезвий в одном положении. Автоматическое вращение помогает избежать слишком быстрого износа одной позиции.

Еще одна функция, которая была добавлена в некоторые из новых скалывателей, — это функция Wi-Fi/Bluetooth, которая позволяет скалывателю «разговаривать» со сварочным аппаратом. Сплайсер отслеживает количество расколов. Это скажет вам, когда лезвие следует заменить. Если в определенной позиции выбрасываются плохие кливы, он отслеживает, чтобы не использовать определенную позицию на самом лезвии.

В заключение, скалыватели — очень важный инструмент при работе с волокном. Не забывайте поддерживать их и правильно подготавливать волокно, и у вас будет очень успешная работа, и вы сэкономите деньги и время.

Как выбрать скалыватель для оптоволокна.

Скалыватели оптических волокон не исключение! Старая пословица «Вы получаете то, за что платите» применима к большинству покупок, которые вы совершаете в жизни.

При выборе скалывателя для оптоволокна необходимо учитывать два типа устройств:

• Прецизионные скалыватели — используются для подготовки волокна к сварке. Это процесс, в котором отдельный инструмент, называемый сварочным аппаратом или машиной для сварки, использует мощную электрическую дугу для сплавления (или сращивания) двух волокон вместе. Прецизионные скалыватели также обеспечивают превосходные результаты при использовании для подготовки волокон к механическому сращиванию.

• Механические скалыватели — механические скалыватели используются только для подготовки волокна к механическому сращиванию. Вместо сплавления в механических соединениях используются механические механизмы захвата, удерживающие два волокна вместе. Механические скалыватели не считаются достаточно точными для подготовки волокон к сварке плавлением. При этом даже недорогие механические скалыватели имеют свое место.

Вместо сплавления в механических соединениях используются механические механизмы захвата, удерживающие два волокна вместе. Механические скалыватели не считаются достаточно точными для подготовки волокон к сварке плавлением. При этом даже недорогие механические скалыватели имеют свое место.

Эта статья поможет вам решить, какой тип скалывателя лучше всего подходит для ваших нужд и бюджета.

Прецизионные скалыватели по сравнению с механическими скалывателями

Более пристальный взгляд

Перед сращиванием оптического волокна с другим волокном перед сращиванием необходимо подготовить конец волокна. Торец волокна должен быть расколот, что означает точное разрывание (расщепление) волокна с получением поверхности скола с правильной геометрией и гладкостью для обеспечения оптимальной пропускной способности сигнала после завершения сращивания. Цель состоит в том, чтобы свести к минимуму рассеяние света и обратное отражение на стыке двух волокон.

Степень, до которой может быть достигнута такая точность, зависит от того, используете ли вы скалыватель, предназначенный для сращивания плавлением (прецизионный скалыватель) или для механического сращивания (механический скалыватель).

1. Прецизионные скалыватели

Прецизионные скалыватели способны производить почти идеальный скалывание, при котором сколотый торец волокна находится под углом 90 градусов по отношению к длине волокна, другими словами после скалывания торец волокна перпендикулярен длине волокна. Как правило, это идеальный угол для сплавления двух волокон. Некоторые прецизионные скалыватели предназначены для получения углов скола, отличных от 9.0 градусов, что может потребоваться для специализированных приложений, связанных с производством полупроводников и лазерных диодов. Угловые скалыватели также иногда используются с механическими соединениями, чтобы минимизировать обратное отражение.

В любом случае цель состоит в том, чтобы достичь постоянных углов скола с точностью до 1 градуса. Этого можно достичь только с помощью прецизионного скалывателя.

Этого можно достичь только с помощью прецизионного скалывателя.

При использовании прецизионного скалывателя техник просто помещает волокно в устройство и зажимает его в правильном положении. Затем инструмент автоматически завершает операцию скалывания. Нет никаких шансов, что оператор применит неправильное давление, чтобы надрезать и сломать волокно. Прецизионный скалыватель делает все это с точностью, воспроизводимостью и надежностью.

Applications • Одномодный и мультимод-сети

• Telecom and Datacom

• Сборка компонентов

• Приложения сплайсинга высокой прочности

• Сплайсинговые разъемы. • Производит высокоточные скалывания, уменьшающие потери сигнала

• Обеспечивают надежность и воспроизводимость

• Вариант сращивания лент

• Стоимость. Относительно высокая стоимость по сравнению с механическими скалывателями. Типичные цены варьируются от 500 до 1000 долларов и более.

Если ваше приложение позволяет сращивать волокна механическими средствами (в отличие от их сплавления), вы, вероятно, можете обойтись относительно недорогим механическим скалывателем. Механические скалыватели используются для подготовки волокон к механическим соединениям, в которых используются механические механизмы захвата для удержания двух волокон вместе. В механических соединениях также может использоваться гель для согласования индекса между соседними волокнами, чтобы помочь уменьшить обратное отражение и потери сигнала из-за неровностей на торцах волокон. Механические скалыватели также известны как карманные скалыватели, полевые скалыватели, бобровые скалыватели и скалыватели скобочного типа.

Эксплуатация Отличительной чертой механического колуна является его длинная листовая пружина. Как правило. волокно удерживается на пружине с помощью фиксатора, в то время как лезвие приводится в контакт с волокном, чтобы поцарапать (надрезать) волокно. Затем техник сгибает пластинчатую пружину, в результате чего волокно ломается по линии надреза. Квалифицированный техник может получить угол скола с точностью до 2 градусов.

Затем техник сгибает пластинчатую пружину, в результате чего волокно ломается по линии надреза. Квалифицированный техник может получить угол скола с точностью до 2 градусов.

• Механические соединения

• Механические соединители

• Многомодовые сети

• Инсталляции в помещениях и кампусах

• Локальные многомодовые сети передачи данных

• Другие многомодовые приложения, не требующие жесткого бюджета потерь

• Стоимость — достаточно, чтобы положить один в каждый ящик для инструментов . Цены варьируются от 100 до 200 долларов.

• Низкие эксплуатационные расходы — простая механическая конструкция

Недостатки

• Менее точный — обеспечивает меньшую точность и повторяемость по сравнению с прецизионным скалывателем. Не подходит для подготовки волокна к сварке плавлением.

• Только многомодовое волокно — не подходит для скалывания одномодового волокна.

Технические характеристики скалывателя (типовые)

Прецизионные скалыватели — доступны модели для использования с волокнами с покрытием от 250 до 900 мкм. Выравнивание V-образной канавки и регулируемая длина скола могут обеспечить постоянный угол скола 90 градусов +/- 0,5 градуса. Доступны прецизионные скалыватели с алмазными дисками с 16 или более положениями лезвия, которые обеспечивают до 3000 скалываний на положение. Прецизионные скалыватели можно приобрести с креплениями, которые позволяют скалывать ленточные волокна и вмещают от 2 до 24 волокон.

Механические скалыватели — модели доступны для использования с волокнами от 80 мкм до 200 мкм или буфером 900 мкм или волокном с покрытием 250 мкм. Механические скалыватели обеспечивают длину скола от 2 до 20 мм. Эти скалыватели доступны с керамическими лезвиями, обеспечивающими 1000 сколов и более, или с твердосплавными лезвиями, обеспечивающими 5000 сколов и более. Механические скалыватели обычно имеют градуированную шкалу для обозначения различной длины скалывания.