- Газогенератор — Энциклопедия журнала «За рулем»

- Газогенератор

- Типы газогенераторов

- Принцип работы автомобильной газогенераторной установки

- Охлаждение и грубая очистка газа

- Фильтры тонкой очистки

- Вентилятор розжига

- Смеситель

- Методы уменьшения потерь мощности двигателей газогенераторных автомобилей

- Эксплуатация автомобилей с газогенераторными установками

- Дополнительные материалы:

- пошаговое описание процесса и советы мастеров

- Авто на дровах своими руками. Дровяной газогенератор своими руками

- Реально ли это?

- Газогенератор, автомобиль на дровах

- Как работает газогенератор в автомобиле?

- Особенности

- Минусы использования дровяного газогенератора в автомобилях

- Устройство газогенератора

- Как сделать газогенератор своими руками?

- Дровяной газогенератор своими руками

- Дрова горят, машина едет?

- Авто 30-х и 40-х годов

- Автомобили в наше время

- Заключение

- Газогенераторы на дровах — чертежи, устройство и как сделать своими руками

- Автомобильный газогенератор или автомобиль на дровах

- устройство и чертеж, видео монтажа

- Газогенератор — двигатель на дровах

Газогенератор — Энциклопедия журнала «За рулем»

Газогенератор

Газогенератор – это установка для получения горючего газа из твердого топлива. В качестве твердого топлива, как правило, применяются местные ресурсы: уголь, торф, древесина, солома, а так же отходы деревообрабатывающих производств. Превращение твердого топлива в газообразное называется «газификацией» и заключается в сжигании топлива с поступлением количества кислорода воздуха или водяного пара, недостаточном для полного сгорания.

Сегодня газогенераторные установки используют для получения пара, или горячего воздуха для различных технологических процессов, а так же в составе отопительных систем. Однако в 30-е – 40–е годы прошлого века газогенераторы с успехом применяли на транспорте: массовая эксплуатация автомобилей на древесных чурках обещала сберечь жидкое топливо для более важных нужд — тонны сэкономленного бензина можно было направить в вооруженные силы или авиацию.

В 1923 году профессором Наумовым была разработана газогенераторная установка для 3-тонного грузовика, способная работать на древесном угле или на антраците. Установка была испытана в стационарных условиях совместно с 4-цилиндровым бензиновым двигателем Berliet L 14 мощностью 35 л.с. В 1928 году FIAT-15Ter с газогенератором Наумова совершил пробег по маршруту Ленинград – Москва – Ленинград. Первая половина 30-х годов отмечена многочисленными исследованиями, направленными на выявление оптимальной конструкции газогенераторной установки. Статьи об испытательных автопробегах и новых разработках постоянно появлялись в прессе, в том числе и в журнале «За Рулем».

Горение углерода топлива можно описать следующим образом:

С + О2 = СО2 — это полное сгорание топлива, которое сопровождается выделением углекислого газа СО2;

и С + (1/2)О2 = СО — это неполное сгорание, в результате которого образуется горючий газ – оксид углерода СО.

Оба этих процесса происходят в так называемой «зоне горения» газогенератора.

Оксид углерода СО образуется также при прохождении углекислого газа СО2 сквозь слой раскаленного топлива:

С + СО2 = 2СО

В процессе участвует часть влаги топлива (или влага, подведенная извне) с образованием углекислого газа СО2, водорода Н2, и горючего оксида углерода СО.

С + Н2О = СО + Н2

СО + Н

Зону, в которой протекают три описанных выше реакции называют «зоной восстановления» газогенератора. Обе зоны – горения и восстановления – несут общее название «активная зона газификации».

Примерный состав газа, полученного в газогенераторе обращенного процесса газификации при работе на древесных чурках абсолютной влажностью 20%, следующий (в % от объема):

— водород Н2 16,1%;

— углекислый газ СО2 9,2%;

— оксид углерода СО 20,9%;

— метан СН4 2,3%;

— непредельные углеводороды СnHm (без смол) 0,2%;

— кислород О2 1,6%;

— азот N2 49,7%

Итак, генераторный газ состоит из горючих компонентов (СО, Н 2, СН4, СnHm) и балласта (СО2, О2, N2, Н2О)

Топливо для газогенераторов

В качестве твердого топлива в газогенераторных установках могут быть использованы древесные чурки, древесный уголь, торф, бурый уголь, каменный уголь.

На территории СССР наиболее распространенным и доступным твердым топливом была древесина, по этому большую часть газогенераторного транспорта составляли автомобили с установками, работающими на древесных чурках.

Главные критериями качества топлива являлись порода древесины, абсолютная влажность и размеры чурок. Приоритет был отдан древесине твердых пород: березе, буку, грабу, ясеню, клену, вязу, лиственнице. Древесину мягких пород допускалось использовать лишь совместно с твердыми в соотношении 50/50. Сосновые чурки использовались без добавления древесины мягких пород.

Для газификации в автомобильных газогенераторах древесину распиливали на чурки длиной от 4 до 7 см, и шириной и высотой от 3 до 6 см. Абсолютная влажность готового твердого топлива не более 22%.

В зависимости от содержания смол и золы твердые сорта топлив для газогенераторов разделяли на смолистые (битуминозные) малозольные (золы до 4%) и многозольные (золы более 4%), а также на безсмольные, или тощие (небитуминозные) малозольные (золы до 4%) и многозольные (золы более 4%). Для разных видов топлива были разработаны газогенераторы соответствующих типов:

— газогенераторы прямого процесса газификации;

— газогенераторы обращенного (обратного, или «опрокинутого») процесса газификации;

— газогенераторы поперечного (горизонтального) процесса газификации.

Типы газогенераторов

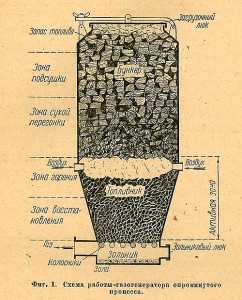

Газогенераторы прямого процесса газификации

Основным преимуществом газогенераторов прямого процесса являлась возможность газифицировать небитуминозные многозольные сорта твердого топлива – полукокс и антрацит.

В газогенераторах прямого процесса подача воздуха обычно осуществлялась через колосниковую решетку снизу, а газ отбирался сверху. Непосредственно над решеткой располагалась зона горения. За счет выделяемого при горении тепла температура в зоне достигала 1300 – 1700 С.

Над зоной горения, занимавшей лишь 30 – 50 мм высоты слоя топлива, находилась зона восстановления. Так как восстановительные реакции протекают с поглощением тепла, то температура в зоне восстановления снижалась до 700 – 900 С.

Выше активное зоны находились зона сухой перегонки и зона подсушки топлива. Эти зоны обогревались теплом, выделяемым в активной зоне, а также теплом проходящих газов в том случае, если газоотборный патрубок располагался в верхней части генератора. Обычно газоотборный патрубок располагали на высоте, позволяющей отвести газ непосредственно на его выходе из активной зоны. Температура в зоне сухой перегонки составляла 150 – 450 С, а в зоне подсушки 100 – 150 С.

Подача водяного пара в газогенератор должна производиться пропорционально количеству сжигаемого в газогенераторе топлива. Существовало несколько способов регулировки подачи пара в камеру газификации:

— механический способ, когда вода подавалась в испаритель газогенератора с помощью насоса, приводимого в действие от двигателя и имевшего перепускной кран, который был связан с дроссельной заслонкой. Таким образом, количество воды, подаваемой в газогенератор, изменялось в зависимости от числа оборотов и нагрузки двигателя;

— термический способ, когда в испарителе, расположенном вблизи зоны горения, поддерживался с помощью поплавкового устройства необходимый уровень воды, а количество образующегося пара изменялось в зависимости от нагрева испарителя, то есть в зависимости от температуры в зоне горения;

— гидравлический способ, когда расход воды регулировался иглой, перекрывавшей сечение жиклера, и связанной с мембраной, на которую действовала разность давлений до и после диафрагмы, установленной в газопроводе, соединявшим газогенераторную установку с двигателем;

— пневматический способ, при котором вода подавалась в испаритель газогенератора вместе с воздухом, засасываемым через обычный карбюратор.

В конструкции газогенератора ЦНИИАТ-АГ-2 был использован принцип центрального подвода воздуха и центрального отбора газа. Газогенератор состоял из корпуса, конической камеры газификации и зольника. Верхняя часть корпуса служила бункером для топлива и имела цилиндрический бак для воды. Трубка для подачи воды располагалась внутри газогенератора, бак подогревался теплом сгорающего топлива. Это обеспечивало надежную работу установки в зимнее время. Камера газификации представляла собой горловину конической формы, которая снизу была окружена рубашкой, заполненной водой для образования водяного пара. Необходимый уровень воды в рубашке поддерживался при помощи поплавкового устройства. Количество образовавшегося пара изменялось в зависимости от теплового режима газогенератора.

Воздух, засасываемый в газогенератор через подогреватель, смешивался с паром и поступал в камеру газификации через щель, образованную рубашкой и поворотной плитой. При вращении плиты рукояткой, расположенной снаружи под днищем газогенератора, ребра, имеющиеся на плите, срезали шлак и сбрасывали его в зольник.

Газогенераторы обращенного (опрокинутого) процесса газификации.

Газогенераторы обращенного процесса были предназначены для газификации битуминозных (смолистых) сортов твердого топлива – древесных чурок и древесного угля.

В генераторах этого типа воздух подавался в среднюю по их высоте часть, в которой и происходил процесс горения. Отбор образовавшихся газов осуществлялся ниже подвода воздуха. Активная зона занимала часть газогенератора от места подвода воздуха до колосниковой решетки, ниже которой был расположен зольник с газоотборным патрубком.

Зоны сухой перегонки и подсушки располагались выше активной зоны, поэтому влага топлива и смолы не могли выйти из газогенератора, минуя активную зону. Проходя через зону с высокой температурой, продукты сухой перегонки подвергались разложению, в результате чего количество смол в выходящем из генератора газе было незначительным. Как правило, в газогенераторах обращенного процесса газификации горячий генераторный газ использовался для подогрева топлива в бункере. Благодаря этому улучшалась осадка топлива, так как устранялось прилипание покрытых смолой чурок к стенкам бункера и тем самым повышалась устойчивость работы генератора.

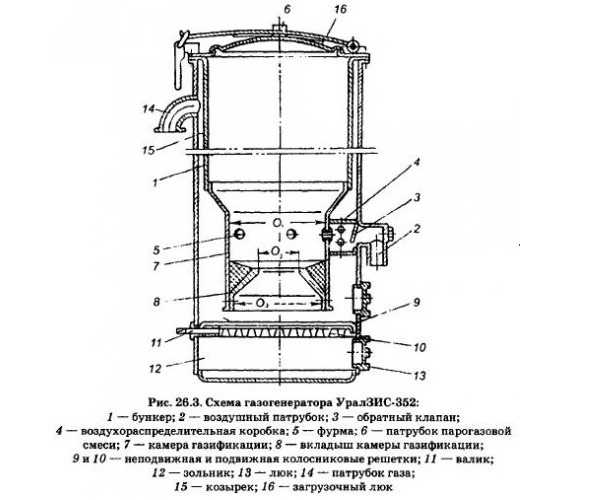

Газогенератор ГАЗ-42 состоял из цилиндрического корпуса 1, изготовленного из 2-миллиметровой листовой стали, загрузочного люка 2 и внутреннего бункера 3, к нижней части которого была приварена стальная цельнолитая камера газификации 8 с периферийным подводом воздуха (через фурмы). Нижняя часть газогенератора служила зольником, который периодически очищался через зольниковый люк 7.

Воздух под действием разрежения, создаваемого двигателем, открывал обратный клапан 5 и через клапанную коробку 4, футорку 6, воздушный пояс и фурмы поступал в камеру газификации 8. Образующийся газ выходил из-под юбки камеры 8, поднимался вверх, проходил через кольцевое пространство между корпусом и внутренним бункером и отсасывался через газоотборный патрубок 10, расположенный в верхней части газогенератора. Равномерный отбор газа по всей окружной поверхности газогенератора обеспечивался отражателем 9, приваренным к внутренней стенке корпуса 1 со стороны газоотборного патрубка 10.

Для более полного разложения смол, особенно при малых нагрузках газогенератора, в камере газификации было предусмотрено сужение – горловина. Помимо уменьшения смолы в газе, применение горловины одновременно приводило к обеднению газа горючими компонентами сухой перегонки. На величину получаемой мощности влияла согласованность таких параметров конструкции газогенератора, как диаметр камеры газификации по фурменному поясу, проходное сечение фурм, диаметр горловины и высота активной зоны.

Газогенераторы обращенного процесса применяли и для газификации древесного угля. Вследствие большого количества углерода в древесном угле процесс протекал при высокой температуре, которая разрушительно действовала на детали камеры газификации. Для повышения долговечности камер газогенераторов, работающих на древесном угле, применяли центральный подвод воздуха, снижавший воздействие высокой температуры на стенки камеры газификации.

Камера газогенератора НАТИ-Г-15), изготовленная из 12-миллиметровой листовой стали, имела вид усеченного конуса. В средней части газогенератора была смонтирована воздухоподводящая фурма. Она представляла собой чугунную отливку грушевидной формы. Внутри отливки – лабиринт для подвода воздуха в газогенератор. В нижней части камеры газификации располагалась колосниковая решетка, которую вынимали через зольниковый люк при чистке и разгрузке газогенератора. Образовавшийся в камере газификации газ проходил сквозь колосниковую решетку, поднимался вверх между корпусом газогенератора и камерой и отсасывался через газоотборный патрубок. Газогенератор был предназначен для работы на крупном древесном угле, с размером кусков 20 мм – 40 мм.

Газогенераторные установки обращенного процесса газификации, работавшие на древесных чурках, получили наибольшее распространение.

Газогенераторы поперечного (горизонтального) процесса газификации.

В газогенераторах поперечного процесса воздух с высокой скоростью дутья подводился через фурму, расположенную сбоку в нижней части. Отбор газа осуществлялся через газоотборную решетку, расположенную напротив фурмы, со стороны газоотборного патрубка. Активная зона была сосредоточена на небольшом пространстве между концом формы и газоотборной решеткой. Над ней располагалась зона сухой перегонки и выше – зона подсушки топлива.

Отличительной особенностью газогенератора этого типа являлась локализация очага горения в небольшом объеме и ведение процесса газификации при высокой температуре. Это обеспечивало газогенератору поперечного процесса хорошую приспособляемость к изменению режимов и снижает время пуска.

Газогенератор представлял собой цилиндрический бункер, нижняя часть которого, выполненная из листовой стали толщиной 6 – 8 мм, образовывала камеру газификации. В верхней части бункера был расположен люк для загрузки топлива.

Скорость дутья определялась проходным сечением воздухоподводящей фурмы. Фурма служила наиболее ответственной и сложной деталью газогенератора. Она была глубоко погружена в слой топлива и находилась в зоне высокой температуры – непосредственно около носка фурмы температура достигает 1200 – 1300 С. Высокие температурные нагрузки требовали применять водяное охлаждение фурмы. Конструктивно охлаждение фурмы являлось частью системы водяного охлаждения двигателя, или представляло собой самостоятельную систему, питаемую от отдельного бачка.

Воздухоподводящая фурма газогенератора НАТИ-Г-21 состояла из бронзового корпуса 1 и медных трубок 2 и 3 диаметром 20 и 40 мм, образующих водяную рубашку. Тыльная часть наружной трубки 3 была приварена к корпусу 1 фурмы, а носовая часть обварена медью и соединялась с внутренней трубкой 2, свободный конец которой при нагревании фурмы мог перемещаться в сальнике 4. Затяжкой накидной гайки 5 обеспечивалась герметичность водяной рубашки. Вода подавалась через нижний штуцер корпуса фурмы и после прохождения водяной рубашки отводилась через верхний штуцер. Для того чтобы поток воды достиг носка фурмы, к наружной поверхности внутренней трубки параллельно ее оси были приварены две перегородки, направлявшие поток воды к носу фурмы.

Другой важной деталью газогенераторов поперечного процесса газификации служила газоотборная решетка. Газоотборную решетку изготавливали из простой углеродистой или легированной стали толщиной 8 – 12 мм. Ее штамповали в виде изогнутого листа с отбортованными краями или изготавливали в виде плоской пластины. В последнем случае для монтажа решетки в газогенераторе предусматривали специальное гнездо. Отверстия в решетке для прохода газа делали круглыми, диаметром 10 – 12 мм, с раззенковкой со стороны выхода газа. Иногда отверстия делали овальными; в этом случае большая ось овала располагалась горизонтально, что позволяло увеличить проходное сечение без опасности проскакивания за решетку кусков угля (при наклонном расположении решетки).

Этот газогенератор, так же как и газогенератор прямого процесса, был непригоден для газификации топлив с большим содержанием смол. Эти установки применяли для древесного угля, древесноугольных брикетов, торфяного кокса.

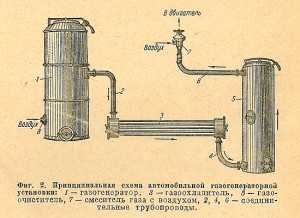

Принцип работы автомобильной газогенераторной установки

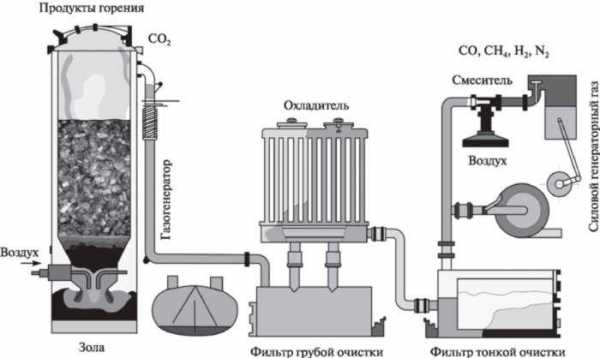

Автомобильная газогенераторная установка состояла из газогенератора, грубых очистителей, тонкого очистителя, вентилятора розжига и смесителя. Воздух из окружающей среды засасывался в газогенератор тягой работающего двигателя. Этой же тягой выработанный горючий газ «выкачивался» из газогенератора и попадал сначала в грубые очистители охладители, затем – в фильтр тонкой очистки. Перемешавшись в смесителе с воздухом, газо-воздушная засасывалась в цилиндры двигателя.

Охлаждение и грубая очистка газа

На выходе из газогенератора газ имел высокую температуру и был загрязнен примесями. Чтобы улучшить наполнение цилиндров «зарядом» топлива, газ требовалось охладить. Для этого газ пропускался через длинный трубопровод, соединявший газогенератор с фильтром тонкой очистки, или через охладитель радиаторного типа, который устанавливался перед водяным радиатором автомобиля.

Охладитель радиаторного типа газогенераторной установки УралЗИС-2Г имел 16 трубок, расположенных вертикально в один ряд. Для слива воды при промывке охладителя служили пробки в нижнем резервуаре. Конденсат вытекал наружу через отверстия в пробках. Два кронштейна, приваренные к нижнему резервуару, служили для крепления охладителя на поперечине рамы автомобиля.

В качестве простейшего очистителя использовался циклон. Газ поступал в очиститель через патрубок 1, распологавшийся касательно к корпусу циклона. Вследствие этого газ получал вращательное движение и наиболее тяжелые частицы, содержащиеся в нем, отбрасывались центробежной силой к стенкам корпуса 3. Ударившись о стенки, частицы падали в пылесборник 6. Отражатель 4 препятствовал возвращению частиц в газовый поток. Очищенный газ выходил из циклона через газоотборный патрубок 2. Удаление осадка осуществлялось через люк 5.

Чаще всего в автомобильных газогенераторных установках применяли комбинированную систему инерционной очистки и охлаждения газа в грубых очистителях – охладителях. Осаждение крупных и средних частиц в таких очистителях осуществлялось путем изменения направления и скорости движения газа. При этом одновременно происходило охлаждение газа вследствие передачи тепла стенкам очистителя. Грубый очиститель-охладитель состоял из металлического кожуха 1, снабженного съемной крышкой 2. Внутри кожуха были установлены пластины 3 с большим количеством мелких отверстий, расположенных в шахматном порядке. Газ, проходя через отверстия пластин, менял скорость и направление, а частицы, ударяясь о стенки, оседали на них или падали вниз.

Грубые охладители-очистители последовательно соединяли в батареи из нескольких секций, причем каждая последующая секция имела большее количество пластин. Диаметр отверстий в пластинах от секции к секции уменьшался (РИСУНОК 5Г).

Фильтры тонкой очистки

Для тонкой очистки газа чаще всего применяли очистители с кольцами. Очистители этого типа представляли собой цилиндрический резервуар, корпус 3 которого был разделен на три части двумя горизонтальными металлическими сетками 5, на которых ровным слоем лежали кольца 4, изготовленные из листовой стали. Процесс охлаждения газа, начавшись в грубых очистителях – охладителях, продолжался и в фильтре тонкой очистки. Влага конденсировалась на поверхности колец и способствовала осаживанию на кольцах мелких частиц. Газ входил в очиститель через нижнюю трубу 6, и пройдя два слоя колец, отсасывался через газоотборную трубу 1, соединенную со смесителем двигателя. Для загрузки, выгрузки и промывки колец использовали люки на боковой поверхности корпуса. Применялись конструкции, в которых в качестве фильтрующего материала использовалась вода или масло. Принцип работы водяных (барботажных) очистителей заключался в том, что газ в виде маленьких пузырьков проходил через слой воды и таким образом избавлялся от мелких частиц.

Высота барботажного слоя воды в очистителе установки ЦНИИАТ-УГ-1 повышалась от нуля до максимума (100 мм – 120 мм) по мере увеличения отбора газов. Благодаря этому обеспечивалась устойчивая работа двигателя на холостых оборотах и хорошая очистка газа на больших нагрузках. Предварительно охлажденный газ поступал расположенную по центру очистителя газораздаточную коробку. Боковые стенки коробки имели два ряда отверстий диаметром 3 мм. Отверстия были расположены наклонно от уровня воды до нижнего края стенок, погруженных в воду на 70 мм. Четыре отверстия, расположенные выше уровня воды, служили для обеспечения подачи газа на холостом ходу. С ростом числа оборотов эти отверстия перекрывались водой. В пространстве над газораздаточной коробкой при увеличении нагрузки создавалось разряжение, и уровень воды снаружи коробки повышался, а внутри, соответственно – понижался. При этом газ, поступая внутрь коробки, попадал в отверстия, расположенные над уровнем воды, и уже в виде пузырьков поднимался вверх, сквозь наружный водяной столб. Очистившись в воде, газ проходил через кольца, насыпанные на сетки по обе стороны газораздаточной решетки, и направлялся во вторую секцию очистителя, где вторично пропускался через погруженную в воду гребенку окончательно очищался в слое колец.

Вентилятор розжига

В автомобильных установках розжиг газогенератора осуществлялся центробежным вентилятором с электрическим приводом. При работе вентилятор розжига просасывал газ из газогенератора через всю систему очистки и охлаждения, поэтому вентилятор старались разместить ближе к смесителю двигателя, чтобы процессе розжига заполнить горючим газом весь газопровод.

Вентилятор розжига газогенераторной установки автомобиля УралЗИС-352 состоял из кожуха 6, в котором вращалась соединенная с валом электродвигателя крыльчатка 5. Кожух, отштампованный из листовой стали, одной из половин крепился к фланцу электродвигателя. К торцу другой половины был подведен газоотсасывающий патрубок газогенератора 4. Газоотводящий патрубок 1. Для направления газа при розжиге в атмосферу и при работе подогревателя – в подогреватель к газоотводящему патрубку был приварен тройник 3 с двумя заслонками 2.

Смеситель

Образование горючей смеси из генераторного газа и воздуха происходило в смесителе. Простейший двухструйный смеситель а представлял собой тройник с пересекающимися потоками газа и воздуха. Количество засасываемой в двигатель смеси регулировалось дроссельной заслонкой 1, а качество смеси – воздушной заслонкой 2, которая изменяла количество поступающего в смеситель воздуха.

Эжекционные смесители б и в различались по принципу подвода воздуха и газа. В первом случае газ в корпус смесителя 3 подводился через сопло 4, а воздух засасывался через кольцевой зазор вокруг сопла. Во втором случае в центр смесителя подавался воздух, а по периферии – газ.

Воздушная заслонка обычно была связана с рычагом, установленном на рулевой колонке автомобиля и регулировалась водителем вручную. Дроссельной заслонкой водитель управлял с помощью педали.

Методы уменьшения потерь мощности двигателей газогенераторных автомобилей

Бензиновые двигатели, переведенные на генераторный газ без каких-либо переделок, теряли 40-50% мощности. Причинами падения мощности являлись, во-первых, низкая теплотворность и медленная скорость горения газовоздушной смеси по сравнению с бензовоздушной, а во-вторых, ухудшение наполнения цилиндров как за счет повышенной температуры газа, так и за счет сопротивления в трубопроводах, охладителе и фильтре газогенераторной установки.

Для уменьшения влияния указанных причин в конструкцию двигателей были внесены изменения. В связи с тем что газовоздушная смесь обладает высокой детонационной стойкостью, была увеличена степень сжатия. Сечение впускного трубопровода было увеличено. Для устранения подогрева газовоздушной смеси и уменьшения потерь давления впускной трубопровод устанавливали отдельно от выпускного. Эти меры позволяли сократить потери мощности до 20-30%.

Эксплуатация автомобилей с газогенераторными установками

Эксплуатация автомобилей с газогенераторными установками имела свои особенности. В силу повышенной степени сжатия работа двигателя на бензине под нагрузкой допускалась лишь в крайних случаях и кратковременно: например, для маневрирования в гаражных условиях.

Инструкция категорически запрещала перевозить на газегенераторных автомобилях огнеопасные и легковоспламеняющиеся вещества, и тем более въезжать на территории, где не допускалось пользоваться открытым огнем – например, топливные склады. Разжигать газогенератор разрешалось только на открытой площадке.

Розжиг газогенератора осуществлялся факелом, тягу в при этом создавал электрический вентилятор. Газ, прокачиваемый вентилятором в процессе розжига, через патрубок выходил в атмосферу. Момент готовности газогенератора к работе определяли, поджигая газ у отверстия выходного патрубка – пламя должно было гореть устойчиво. По окончании розжига вентилятор выключали и пускали двигатель.

При неисправности вентилятора газогенератор можно было разжечь самотягой. Для этого зольниковый и загрузочный люки газогенератора открывали, а под колосниковую решетку подкладывали «растопку» — стружку, щепу, ветошь. Под действием естественной тяги пламя распространялось по всей камере. После розжига люки закрывали и пускали двигатель.

Розжиг газогенератора при помощи работающего на бензине двигателя допускался инструкцией лишь в аварийных случаях, так как при этом возникала опасность засмоления двигателя.

При движении автомобиля водитель вынужден был принимать во внимание инерцию газогенераторного процесса. Чтобы обеспечить запас мощности, необходимо было поддерживать отбор газа, близкий к максимальному. Для преодоления трудных участков рекомендовалось заранее переходить на понижающие передачи и поднимать обороты двигателя, а так же обогащать газо-воздушную смесь, прикрывая воздушную заслонку смесителя.

В отличие от бензиновых, газогенераторные автомобили требовали более частого пополнения топливом. Догрузку топлива в бункер производили в течение дня во время погрузочно-разгрузочных работ или стоянок.

Обслуживание газогенераторной установки было трудоемким. Чистка зольника газогенератора автомобиля УралЗИС-352 предусматривалась через каждые 250 – 300 км. Через 5000 – 6000 км газогенератор требовал полной чистки и разборки. Трубы охладителя рекомендовалось прочищать раз в 1000 км специальным скребком, входившим в комплект инструмента для обслуживания газогенераторной установки. Нижний слой колец фильтра тонкой очистки необходимо было промывать, выгрузив из фильтра на поддон, через 2500 – 3000 км пробега автомобиля. Верхний слой колец допускалось промывать каждые 10 000 км струей воды через люк в корпусе фильтра.

Оксид углерода СО опасен для человеческой жизни, по этому перед проведением работ по обслуживанию требовалось открыто все люки проветрить газогенераторную установку в течение 5 – 10 минут.

Дополнительные материалы:

За Рулем 1931 № 20 Автомобили на дровах

За Рулем 1933 № 16 Автомобили на дровах

За Рулем 1934 № 17 Газогенератор профессора Карпова

За Рулем 1935 № 1 Пробег газогенераторных автомашин

За Рулем 1935 № 2 Новый четырехосный газогенераторный автобус

За Рулем 1935 № 3 Первый автодоровский газогенератор

За Рулем 1935 № 14 Новый газогенератор для автомобиля ГАЗ-АА

wiki.zr.ru

пошаговое описание процесса и советы мастеров

Газогенератор на дровах является установкой, которая предназначена для получения горючего газа с использованием пиролиза отходов древесины. Пиролизом называется процесс разложения органических и некоторых неорганических веществ под воздействием высокой температуры при пониженном содержании кислорода.

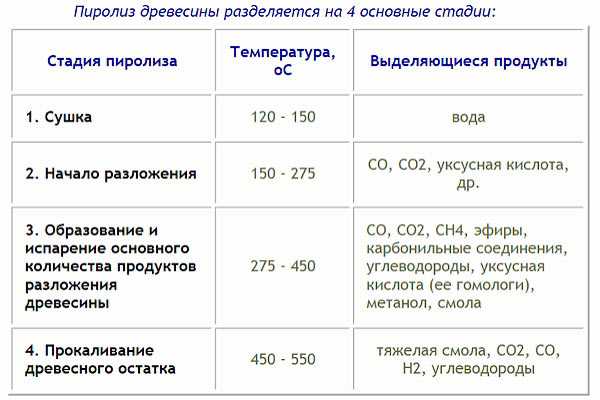

Для нормального протекания процесса должна присутствовать одна треть объема кислорода, необходимого для обычного горения. В таблице 1 показаны продукты пиролиза древесины, выделяющиеся на разных его стадиях.

Выделяемый в результате пиролиза газ может быть использован как топливо для котлов отопления, водонагревателей и даже автомобильных двигателей внутреннего сгорания.

Устройство

Основной корпус газогенератора (рис.1) представляет собой вертикальную металлическую колонну, имеющую цилиндрическую или прямоугольную форму. В нижней части, в районе топки, колонна сужается. В этой области генератора расположены патрубки забора наружного воздуха, ниже располагается зольное отделение, оборудованное лючком для удаления золы, либо специальным механизмом золоудаления. Также имеется лючок для осуществления розжига генератора.

Верхняя часть колонны оборудована крышкой, через которую осуществляется загрузка дров или деревянных отходов. Чуть ниже находится патрубок для отвода продукта пиролиза — горючего газа. Проходя через фильтр грубой очистки, где происходит осаждение крупных частиц сажи и дегтя, газ попадает в охладитель, который обычно выполняется в форме змеевика или радиатора.

Фильтр грубой очистки представляет собой стальную емкость, имеющую овальное сечение (показано на рисунке). Внутри емкость оборудована специальными перегородками для более надежного улавливания крупных частиц сажи. Содержащийся в газе водяной пар конденсируется, образовавшаяся при этом влага скапливается на дне фильтра. После охлаждения в радиаторе, газ поступает в фильтр тонкой очистки, где осуществляется отделение мелких механических примесей.

После тонкой очистки установлено устройство для подготовки топливной смеси и ее подачи в цилиндры двигателя внутреннего сгорания. На этом этапе происходит дозированное смешивание газа с атмосферным воздухом.

На этапе розжига и выхода генератора на рабочий режим, желательно использовать принудительную подачу воздуха. После запуска двигателя внутреннего сгорания, дутье следует отключить, так как разрежение в цилиндрах двигателя обеспечит необходимое движение воздуха.

Принцип работы

Несмотря на сложность химических процессов, сопровождающих пиролиз, принцип работы газового генератора на дровах достаточно прост.

Начинается все с загрузки бункера генератора дровами, опилками, щепой. Верхняя крышка бункера герметически закрывается. Для этого она оборудуется специальным запорным устройством. Это очень важно, потому что через неплотно закрытую крышку будет происходить утечка образовывающегося газа.

После этого производится розжиг через специальный лючок внизу генератора. Таким образом, осуществляется активация зоны горения генератора. В этой зоне идут процессы полного сгорания топлива, сопровождающиеся выделением углекислого газа СО2, а также частичного, образующего оксид углерода СО.

Под воздействием раскаленных газов происходит также газификация части топлива, не находящегося в зоне горения, но располагающаяся в непосредственной близости от очага горения. В реакции участвует также часть влаги, содержащаяся в топливе. В результате образуются углекислый газ СО2, водород Н2, а также оксид углерода СО, являющийся горючим газом.

Зона генератора, непосредственно примыкающая к очагу горения, называется зоной восстановления. Вместе эти участки установки образуют зону активной газификации.

В результате протекания вышеупомянутых процессов, на выходе генераторной колонки образуется многокомпонентный газ, в состав которого входят горючие компоненты – СО, Н2, СН4, CnHm, а также балластная часть – CO2, O2, N2, H2O.

Генераторный газ имеет высокое октановое число, но очень низкую теплоту сгорания, вследствие чего, двигатель внутреннего сгорания, переведенный на такой вид топлива, может потерять до 40% мощности.

Какие газогенераторы применяются для домашних нужд, по каким критериям делать их выбор, и какие популярные модели есть в продаже — читайте тут.

Экономичными и удобными для использования в домашних нуждах являются генераторы от магистрального газа. Читайте по вышеуказанной ссылке про их преимущества, особенности и критерии выбора.

Процесс изготовления

Как сделать газогенератор своими руками? Ниже описывается один из возможных вариантов. Берем газовый баллон на 40 литров и вырезаем круг в верхней его части, как показано на фото 1.

В этом резервуаре будет располагаться зона загрузки и топка.

Метровый кусок трубы наружным диаметром около 50 мм будет служить для подачи воздуха (фото 2).

Дно и крышку корпуса можно изготовить из листовой стали толщиной 5 мм. Для фильтров грубой и тонкой очистки подойдут корпуса от огнетушителей. Колосниковая решетка может быть сварена из арматуры (фото 3).

Лучше конечно подыскать для колосниковой решетки чугунные прутья или найти готовое изделие подходящих размеров.

Для изготовления запора для крышки генераторной колонки подойдет старая автомобильная рессора (фото 4). При повышении давления внутри генератора такой запор сработает, как клапан в кастрюле – скороварке.

Основой крепления деталей крышки может послужить кусок прямоугольной трубы (фото 5)

Соединение основных деталей корпуса осуществляется электросваркой, при монтаже деталей крышки используется болтовое соединение.

Таким образом, практически все детали, необходимые для того, чтобы сделать газогенератор своими руками, можно найти в металлоломе.

Дизельные генераторы являются хорошей альтернативой газовым аппаратам, когда нужна повышенная мощность. О дизельных электростанциях читайте в статье по ссылке: https://voltobzor.ru/dizelnye-elektrostancii-princip-raboty-remont-i-obsluzhivanie.

А про мощные дизельные генераторы на 100 кВт, принцип их выбора, использования и обслуживания вы узнаете в этой подробной статье.

Советы мастеров

Тому, кто решил изготовить газогенератор на дровах своими руками, полезно прислушаться к советам специалистов и тех домашних мастеров, кто уже прошел этот путь. Остановимся на некоторых моментах, которые следует учесть при изготовлении газового генератора.

Выбор материала, из которого решено изготовить газовый генератор, должен быть продуманным. Элементы топочной камеры лучше всего изготовить из низкоуглеродистой стали. Это обусловлено жесткими температурными условиями работы этой части конструкции вкупе с воздействием выделяющегося конденсата.

Верхняя крышка генераторной колонки кроме запорного устройства должна быть укомплектована уплотнителем, обеспечивающим герметичность. Уплотнитель можно изготовить из асбестовой полосы или использовать шнур из того же материала. Выполнение этого условия воспрепятствует неконтролируемому проникновению воздуха внутрь генератора и утечке пиролизного газа.

Очень удобно для изготовления корпуса генератора использовать пустой газовый баллон. Следует соблюдать осторожность при резке и сварке баллона, так как даже незначительное количество оставшегося газа может воспламениться. Во избежание этого, многие рекомендуют при выполнении работ, заполнить пустой баллон водой.

Еще один совет касается необходимости установки обратного клапана, чтобы избежать выхода газа.

Колосники камеры сгорания должны быть изготовлены из чугуна. Поскольку эта часть конструкции нуждается в постоянной очистке, лучше сделать ее выдвижной.

Для подачи воздуха можно предусмотреть вентилятор.

Конструкция загрузочного люка должна быть такой, чтобы в случае переизбытка топлива и газа было удобно выбросить часть балласта.

Что касается выбора конструкции, лучше найти схему промышленного или реально изготовленного действующего изделия. Так как, не имея чертеж газогенератора на дровах, своими руками сделать его будет очень трудно.

Относительно применения газогенератора на дровах, многие мастера, испытавшие эти устройства в работе, подчеркивают, что использование их на автомобильном транспорте сегодня вряд ли может иметь перспективы. В этом качестве они чересчур громоздки и неэффективны. Гораздо более интересным является использование таких генераторов для питания стационарных двигателей внутреннего сгорания электрических генераторных агрегатов. В этом варианте можно получить источник дешевой электрической энергии, вырабатываемой из древесных отходов.

Газовые генераторы фирмы Generac пользуются большой популярностью среди покупателей. Почему они пользуются высоким спросом и какие особенности имеют, узнайте в статье https://voltobzor.ru/gazovye-generatory-generac-sfery-primeneniya-osobennosti-i-primery.

Читайте подробную и исчерпывающую статью о том, как выбрать газовый генератор для дома.

В заключение хочется добавить, что сама по себе идея получения газообразного топлива из древесины не нова. Еще в годы Великой Отечественной войны, в условиях дефицита жидкого углеводородного топлива, дровяными газогенераторами комплектовались небольшие грузовики – полуторки.

Сам процесс пиролиза применяется сегодня в распространенных моделях котлов длительного горения, производимых очень известными фирмами. Использование пиролиза в отопительных системах позволяет получить максимальное количество теплоты от сгорания топлива, при этом редко осуществляя его загрузку.

Для тех, кто хочет больше узнать о возможностях генераторов, использующих процесс пиролиза, увидеть, как изготавливают газогенераторы на дровах своими руками, видео ролики, выложенные в сети, окажут в этом помощь.

voltobzor.ru

Авто на дровах своими руками. Дровяной газогенератор своими руками

Увы, вещающую человечьим голосом и исполняющую все прихоти щуку еще никому не удалось выявить, а вот эквивалент самоездящей дровяной печи существует и давно известен. Конечно, речь идет совсем не об автомобилях, передвигающихся на паровом двигателе. Итак, как изготовить авто на дровах своими руками?

Реально ли это?

Утверждение, что авто ездит на дровах – это отнюдь не первоапрельская шутка. Ваш личный транспорт вполне может питаться не банальным бензином, а такими изысканными яствами, как строительный мусор, имеющий древесную основу.

Идея о подобном альтернативном виде топлива отнюдь не нова, подобные автомобили существовали еще во времена Второй мировой войны, а в некоторых странах, где жидкое топливо драгоценности подобно, их можно в большом количестве встретить и по сей день, например в Северной Корее. Секрет действия такого волшебного авто прост – это дровяной газогенератор, этакое магическое сочетание вполне обыденного и земного материала и высокотехнологического устройства.

Газогенератор, автомобиль на дровах

Каким же образом работает этот загадочный механизм? Можно ли сделать авто на дровах своими руками? Горючие природные газы, такие как известные нам этилен или тот же пропилен, вполне реально добыть самостоятельно, и для этого совсем не надо рыть землю и обзаводиться собственной скважиной. Достаточно раздобыть газогенератор: просто приобрести или пойти более сложным путем, сделав собственными умелыми руками.

Как работает газогенератор в автомобиле?

В газогенераторе путем пиролиза, известного всем со школьной скамьи, целлюлоза, а проще — всяческие древесные отходы (те же дрова), превращается в тот самый газ, искомое нами топливо. Чтобы получился требуемый продукт, простого изничтожения огнем дров недостаточно. Реакция должна проходить при температуре, превышающей 1000 градусов по шкале Цельсия, при ограниченном притоке кислорода. Конечно, полученную волшебную смесь надо еще избавить от всяких абсолютно лишних примесей и остудить, ибо газ охлажденный дает больше столь нужной авто энергии. В продаже можно найти котлы, работающие с использованием газогенератора, но для личного автотранспорта такая конструкция, увы, не подходит. А значит превращать свою рабочую лошадку в огнедышащего дракона вам надо будет самостоятельно.

Особенности

Газогенератор — это ключевой элемент, благодаря которому авто едет на дровах. Газогенератор своими руками соорудить вполне возможно. Да, он занимает много места, но зато сразу появляется столько возможностей. Лес рубят – машина едет. Можно создать авто на дровах своими руками, и ваш четырехколесный друг будет поглощать все, что горит, если в состав входит целлюлоза. Шишки, шелуха, обрезки паркета, в теплых странах — кокосовая шелуха, даже сырые дрова. Печь удовольствуется чем угодно. Вот только влажная древесина будет нещадно дымить.

Так что если не брать в расчет выжженную пустыню, топливо можно раздобыть где угодно и не быть привязанным к заправочным станциями. Настоящая мечта для тех, кто предвкушает апокалиптическое будущее с разрушенной инфраструктурой подачи топлива. И стоить питание для такого самохода будет примерно в четыре раза дешевле по сравнению с обыкновенным бензином. Авто на дровах своими руками — это и мечта эколога, количество вредных выбросов в атмосферу здесь в разы меньше. Все изменения в топливной системе делаются исключительно самостоятельно с использованием самых обыкновенных инструментов и материалов, никаких высоких технологий.

Минусы использования дровяного газогенератора в автомобилях

Конечно, у такой системы есть и свои отрицательные стороны. Во-первых, сама конструкция самодельного газогенератора достаточно громоздкая, а значит увеличивает вес автомобиля. Ее надо где-то разместить, что сократит полезную площадь, а заодно и уменьшит грузоподъемность. Сами по себе заправочные станции не нужны, но останавливаться, чтобы подкинуть дровишек, придется довольно часто, да и при ее всеядности надо все-таки следить за качеством того, что отправляется в топку. Желательно ничего сырого и без гнильцы. Пробуждается к жизни такой агрегат тоже отнюдь не за секунды, на это понадобится примерно 10 минут. Скорость тоже вполне соответствует знаменитой самоездящей печи, так как уменьшается и мощность мотора. За самим процессом горения нужно внимательно следить, падение температуры приводит к тому, что полезная газовая смесь, необходимая для работы двигателя, превращается в совсем ненужный деготь. Исходя из всего вышеперечисленного, использовались авто на дровах в былые времена преимущественно в тех местах, где последних (дров) было с избытком. На всевозможных лесозаготовках. Или же там, где отсутствовало другое топливо как таковое, в непролазной глуши.

Устройство газогенератора

Что такое дровяной газогенератор для автомобиля? Секрет действия агрегата достаточно прост. В процессе горения древесного топлива возникает газ, который, избавленный от лишних примесей, проходит через стадию охлаждения, замешивается с воздухом и впрыскивается в двигатель внутреннего сгорания.

А значит понадобится сам газогенератор, различные виды фильтров, обязательная система охлаждения, всевозможные трубопроводы и электрический вентилятор — для ускорения и улучшения самого горения. Система выглядит таким образом: необходимое топливо загружается в высокий бак цилиндрической формы (можно и квадрат), под которым устанавливается сама камера горения. Полученный газ проходит систему очистки. Далее температура топлива понижается до идеальной, а потом уже обогащение воздухом — и искомая смесь оказывается в двигателе. Современные разработки умельцев мало отличаются от приложенной старой схемы, а потому, если не оснащать газогенератором грузовой автомобиль, а ставить его на милую сердцу легковушку, то потребуется или возвести пугающую конструкцию в багажнике, или как-то присоединять агрегат на дополнительном прицепе к машине.

Как сделать газогенератор своими руками?

Можно ли сделать газогенератор своими руками? Да, но вам потребуется набор инструментов и сами материалы. В ход пойдут: листовая сталь для создания корпуса, топливного бака (в котором будут находиться дрова), жаропрочная сталь для емкости, где будет проходить процесс горения, различные жаропрочные прокладки, в идеале не асбест, так как он считается опасным для организма. Всевозможные трубы, которые будут соединять все узлы газогенератора, фильтры для удаления примесей (западные коллеги экспериментируют с теми же дровяными смесями), специальная чугунная решетка, пропускающая сгоревшие элементы, ну и такие мелочи, как дверцы, крышки и клапаны. Раздобыв все необходимые элементы и вооружившись подходящим чертежом, можно приступать непосредственно к созданию такого аппарата, как самодельный дровяной газогенератор своими руками. Точность и индивидуальность расчетов конструкции газогенератора в соответствии с вашим авто желательна, но иногда не обязательна. Некоторые, особенно наблюдательные и рукастые «самоделкины» умудряются копировать необходимый агрегат, пользуясь стандартными чертежами.

Дровяной газогенератор своими руками

Есть несколько особенностей, которые стоит принять во внимание для того, чтобы ваш автомобиль начал двигаться без опасности для жизни водителя. Главное — диаметр труб, по которым смесь будет поступать в двигатель, должен быть тщательно подобран, учитывая мощность последнего.

Все узлы и части газогенератора должны быть воздухонепроницаемыми. Нужно аккуратно строить все узлы, избегая трубок со слишком маленьким диаметром или же резких сгибов, дабы максимально уменьшить сопротивление при поступлении газовой смеси в мотор. Основные навыки, которые потребуются изобретателям-оптимизаторам – это опыт работы с металлом. Резка различных конструкций, сварка, работа с трубами – все это будет достаточно сложным для новичка.

Дрова горят, машина едет?

Существуют и определенные хитрости для передвижения на модернизированном автомобиле. Нужно не забывать не только дрова подкидывать, но и вычищать пепел из специального контейнера, а продукты горения заполнят его достаточно быстро. При несвоевременной очистке процесс работы газогенератора на дровах искажается. Добавлять топливо нужно тоже постепенно, не дожидаясь его полного уничтожения. В идеале — когда бак пустеет где-то наполовину. Прежде чем заглушить двигатель, сначала необходимо выждать определенный период, пока агрегат не охладится до нужной температуры.

При процессе горения выделяется не только полезный и дешевый газ, но разные токсичные вещества, а потому системе вентиляции должно быть уделено отдельное внимание. Нельзя испытывать газовый генератор в закрытом помещении. Все узлы и спайки должны быть проверены на предмет утечек. Горящая печь в вашем багажнике сама по себе может стать предметом некоторой душевной тревоги. При правильной сборке газовый генератор совершенно безопасен, но следует по возможности избегать аварийных ситуаций в процессе движения, так как в этом случае риск возникновения пожара в автомобиле существенно возрастает.

Авто 30-х и 40-х годов

Своего расцвета автомобили, работавшие на дровах, достигли в 30-е и 40-е годы. Так как изменения, которые необходимо было внести в транспортное средство, не были кардинальными, зачастую они выполнялись самостоятельно. Чтобы достигнуть необходимой мощности двигателя, иногда даже создавали систему турбонаддува. Некоторым автомобилям требовался более эффективный генератор, так как необходимая температура горения в топке поддерживалась с помощью вентилятора.

Автомобили на дровах пользовались популярностью там, где раздобыть обычный бензин было непросто. Так, во времена Второй мировой войны свои испытания в этой сфере проводили конструкторы концернов VW и Mercedes. В нашей стране авто на дровах (газогенератор в автомобиле) не потеряло свою актуальность и в послевоенное время. Они осваивали труднодоступные районы, куда вездесущий бензин еще не успел проникнуть, и трудились на лесозаготовительных и лесоперерабатывающих предприятиях.

Автомобили в наше время

С течением времени интерес к таким агрегатам иссяк, и авто на дровах с находящимся газогенератором в автомобиле осели ржавеющими остовами где-то на периферии. Ныне исследования и испытания в этой области проводятся только настоящими энтузиастами.

И это несмотря на то, что организации по охране среды считают такие установки крайне интересными, так как в качестве топлива могут быть использованы отходы, а уровень загрязнения природы матушки в разы ниже, чем при использовании обыкновенного автомобиля на бензиновом двигателе. Современные творения, в отличие от своих предшественников, могут развивать приличную скорость порядка 80 км в час, а необходимость в дозаправке у них появляется после преодоленной сотни километров. Расход топлива здесь измеряется деревянными колобашками, и таковых потребуется 50 кг на 100 км. Это уменьшает стоимость передвижения по сравнению с использованием традиционных видов топлива в 3-4 раза.

И это несмотря на то, что организации по охране среды считают такие установки крайне интересными, так как в качестве топлива могут быть использованы отходы, а уровень загрязнения природы матушки в разы ниже, чем при использовании обыкновенного автомобиля на бензиновом двигателе. Современные творения, в отличие от своих предшественников, могут развивать приличную скорость порядка 80 км в час, а необходимость в дозаправке у них появляется после преодоленной сотни километров. Расход топлива здесь измеряется деревянными колобашками, и таковых потребуется 50 кг на 100 км. Это уменьшает стоимость передвижения по сравнению с использованием традиционных видов топлива в 3-4 раза.Заключение

Итак, мы выяснили, как сделать газогенератор на дровах своими руками. Устройство конструкции не столь сложно, поэтому справиться с этим может практически любой человек.

fb.ru

Газогенераторы на дровах — чертежи, устройство и как сделать своими руками

Это устройство позволяет генерировать горючий газ при сжигании угля и дров. Это удобно и эффективно в холодное время года. В этой статье речь пойдет о генераторах газа, об их разновидностях, преимуществах и недостатках, а также о том, как такое приспособление можно смастерить самому в домашних условиях.

Что собой представляет газогенератор на дровах

Газогенератор имеет довольно простую конструкцию, так как все процессы, идущие в нем, основаны на пиролизном горении дров. То есть, идея газогенераторов базируется на пиролизных котлах, где дерево сгорает в недостатке воздуха, выделяя при этом большое количество различных газов. Далее будет приведена информация о строении этого приспособления.

- Корпус. Его обычно изготавливают из листовой стали. Все элементы соединяются сваркой. Вообще корпус может иметь как цилиндрическую, так и прямоугольную форму хотя форма цилиндра является более распространенной, да и смотрится эстетично. В нижней части сваривают ножки, на которых конструкция будет стоять.

- Бункер. Его также изготавливают из листовой стали с малым содержанием углерода. Как и корпус, бункер также может иметь форму цилиндра или прямоугольника. Он вносится внутрь корпуса, и крепится к стенкам корпуса с помощью болтов. Также должна быть крышка, закрывающая отверстие сверху, которое ведет в бункер. В качестве уплотнителя используют асбест или какой-нибудь другой материал.

- Камера сгорания. Она располагается внизу, и изготавливается обычно из стали с повышенным содержанием хрома. Здесь происходит горение твердого топлива в условиях недостаточного воздухоснабжения. Между внутренними стенками корпуса и камерой сгорания имеются асбестовые шнуры. На боковых стенках камеры сгорания находятся несколько отверстий, или как их еще называют, фурмы для подачи воздуха, через которые воздух подается в камеру сгорания. Эти фурмы соединяются с воздухораспределительной емкостью, которая сообщается с атмосферой. Когда воздух выходит из этой емкости, он преодолевает обратный клапан. Функция этого клапана заключается в том, чтобы заблокировать выход образовавшегося при горении дров газа наружу.

- Колосниковая решетка находится в нижней части устройства. Ее функция заключается в поддержании раскаленного топлива. Также через многочисленные отверстия этой решетки зола, образовавшаяся в ходе горения топлива, попадает в зольник.

- Загрузочные люки. В конструкции бытовых газогенераторов имеются три таких люка. Первый находится сверху, ее крышка откидываются горизонтально. В качестве герметизации при закрытии и уплотнения используются асбестовые шнуры. В современных моделях в зоне крепления люка можно найти специальную пружину-амортизатор, который автоматически приходит в действие, если внутри устройства давление превысило определенную норму. Под действием этой пружины люк опрокидывается. Сбоку конструкции имеются еще два загрузочных люка. Первый из них расположен на уровне зоны восстановления. Этот люк используется для загрузки топлива в эту зону. Нижний люк располагается на нижнем конце устройства, на уровне зольника. Он применяется для ее очистки. Газ, образовавшийся в ходе горения твердого топлива, выводится из верхней части конструкции. Для этого там имеется специальный патрубок для вывода газа.

Далее будут рассмотрены процессы, в ходе которых из древесины выделяются горючие газы. В целом, всю конструкцию можно разделить на несколько зон:

- Зона подсушки. Она находится в верхней части конструкции, сразу же под загрузочным люком. Здесь топливо быстро сушится благодаря тому, что температура в этой зоне достигает порядка 190 градусов по Цельсию.

- Зона сухой перегонки. Она расположена ниже зоны сушки. Иссушенное топливо здесь подвергается обугливанию благодаря тому, что температура достигает до 500 градусов. В ходе этих процессов из топлива удаляются смолы и некоторые кислоты органического происхождения.

- Зона горения. Находится в нижней части. Топливо попадает сюда и сгорает при температуре в 1200 градусов. Через специальные фурмы подается воздух. В ходе горения выделяются угарный и углекислый газы.

- Зона восстановления. Газы, выделившиеся в ходе горения топлива, поднимаются вверх, и достигают зоны восстановления. Сюда через специальный люк загружают уголь, который держится на колоснике. Угарный и углекислый газы реагируют с углем. Когда во взаимодействие вступают углекислый газ и уголь, то в ходе реакции образуется угарный газ. Но в угле имеется вода, которая также проявляет активность по отношению к газам. В результате всех этих реакций образуются угарный газ, углекислый газ, водород, метан, некоторые летучие непредельные углеводородные соединения, азот. Эта смесь газов очищается от всех примесей, затем смешивается с воздухом. Это и есть конечный результат. Полученная смесь газов может применяться для бытовых нужд.

Чертеж

Как уже было сказано, газогенератор на дровах имеет довольно простую конструкцию. Далее все вышесказанное относительно устройства конструкции будет представлено в схематическом виде для полного понимания.

Плюсы и минусы

Газогенераторы на дровах имеют большое количество преимуществ и немного недостатков.

Преимущества следующие:

- Коэффициент полезного действия у газогенераторов достигает отметки в 90%. По сравнению с ними, у твердотопливных котлов КПД достигает отметки лишь в 75%.

- В генераторах газа дрова горят очень долго. Одной только закладки дров может хватить на 20-25 часов работы устройства. А если в качестве топлива использовать уголь, то одной закладки может хватить на несколько суток.

- Топливо обычно сгорает полностью, при этом остается минимум золы. Поэтому в использовании газогенераторов нет необходимости в постоянной чистке зольника.

- В некоторых устройствах имеются автоматизированные системы регулирования процесса горения.

- При горении выделение вредных веществ сведено к минимуму. Именно поэтому в настоящее время идут активные попытки использовать газогенераторы в автомобилях, чтобы снизить выброс вредных веществ в атмосферу.

- Заметно экономится бюджет семьи.

- В топку сгорания можно загружать длинные дрова, то есть, нет необходимости в их разрезке на мелкие куски. В топку могут помешаться дрова длиною в 1 метр.

- В качестве топлива можно использовать любое твердое топливо.

А теперь о недостатках. Их всего три:

- В большинстве устройствах на выходе воздуха из воздухоразделительного коробка имеются вентиляторы. Они могут работать механически, но во многих моделях их функционирование требует наличие электричества. Из-за этого работа генератора становится энергозависимым.

- Внутри дымохода может выпасть конденсат. Чтобы избежать этого, температуру следует держать на отметке в 60 градусов.

- Заводские конструкции стоят очень дорого. Поэтому следует изготовить газогенераторы своими руками. Чертежи можно найти в Интернете.

Виды

Газогенераторы можно классифицировать по типу горения топлива. Так, выделяют три вида:

- Генераторы прямого горения. В конструкциях этого типа воздух в камеру сгорания подается снизу через колосниковую решетку. Патрубок для вывода газа находится в верхней части конструкции. Такие конструкции предназначены для сжигания угля или антрацита.

- Генераторы опрокинутого горения. В таких конструкциях воздух в камеру сгорания подается не снизу, как в первом случае, а прямо на уровне зоны горения. Зато газы выводятся на уровне зольника, и могут применяться для подогрева вновь загруженного топлива.

- Генераторы горизонтального горения. В конструкциях этого типа воздух также подается через специальные формы на уровне зоны горения. Отбор газа производится также сбоку через патрубок, расположенный за специальной решеткой, на уровне зоны горения. Зона, в которой происходит извлечение газов, в этом случае мала. Она сосредоточена главным образом между фурмой и решеткой, за которой имеется патрубок для вывода газа.

Как сделать своими руками

Газогенераторы, изготовленные в заводских условиях, стоят очень дорого, так что не все могут позволить себе покупку такого агрегата. Но простейший вариант газогенераторов можно смастерить самому в домашних условиях. Это обойдется не очень дорого, да и сам процесс изготовления не имеет особых сложностей. Самое главное – следует взять чертеж простейшего газогенератора. Их можно найти в интернете и распечатать.

Далее будет приведена пошаговая инструкция, которой следует руководствоваться при изготовлении генератора своими руками:

- Первым делом следует смастерить корпус будущей конструкции. Его делают из листового металла. Стороны соединяют с помощью сварки. Также снизу присоединяют ножки.

- Далее изготавливают бункер. Он также может быть любой формы. Для его изготовления используют малоуглеродистую сталь. Готовый бункер кладут в корпус и закрепляют там болтами. Для бункера делают крышку.

- Затем в нижней части бункера устанавливают емкость, которая будет служить камерой сгорания дров. Ее можно смастерить из старого газового баллона. Внимание: Перед применением баллона необходимо заполнить его водой, так как при срезании верхней части, остатки газа могут возгораться.

- Верхнюю часть баллона срезают, оставшаяся часть и будет камерой сгорания.

- Теперь необходимо сделать воздухораспределительный коробок. Его устанавливают вне корпуса. На выходе от коробка следует установить обратный клапан. Место установки следует выбрать исходя из чертежа.

- Колосник изготавливают из чугуна. Его также устанавливают исходя из используемого чертежа.

- Теперь необходимо смастерить приспособления для подачи воздуха и отвода газов. Их устанавливают сверху или в нижней части устройства. Место установки определяют по чертежу.

- Самый последний шаг – установка дымохода.

Необходимые материалы и инструменты

Для того чтобы своими руками сделать генератор газа, необходимо иметь следующие инструменты и материалы:

- Бочка для корпуса конструкции.

- Старый газовый баллон.

- Фильтры для очистки газа, а также клапаны. Их можно найти в строительных магазинах.

- Болты (несколько штук).

- Аппарат для сварки.

Напоследок, следует отметить, что процесс изготовления генератора не содержит особых сложностей, поэтому любой желающий может смастерить его самостоятельно. Главное – нужно руководствоваться приведенной здесь пошаговой инструкцией.

homehill.ru

Автомобильный газогенератор или автомобиль на дровах

В наше время все чаще встает вопрос об альтернативных источниках энергии и топлива, цены на энергоносители с каждым годом только дорожают так как нефть и газ это полезные ископаемые которые не восстанавливают свой ресурс, только идут на убыль. Нефтяные магнаты не хотят терять свой халявный рынок и не дают развивать альтернативные источники топлива. Но все же есть отважные храбрецы бросающие вызов бензиновой зависимости и рабству. Такое уже случалось в истории во время второй мировой войны когда нефтяная промышленность работала на оборону и фронт, бензинчик был в дефиците, остро встал вопрос о замене топлива чем то другим, и отцы инженеры разработали газогенераторную установку работающую исключительно на дровах и производящая в процессе пиролиза газ СО в простонародье «угарный газ». Вот как доказательства тех лет автор приводит пример на фото.Даже танки были с газогенераторной установкой

И вдохновившись примером прошлых лет ,по крупицам собрав информацию, чертежи, старые фото автомобилей с газогенератором принялся исполнять заветную идею в жизнь. В начале автор дает краткое объяснение что такое газогенератор принцип его действия, чертежи и наброски.

Газогенератор представляет собой установку преобразования твердого топлива в горючий газ по средством пиролиза, в простонародье самогонный аппарат, принцип работы одинаков.данный агрегат состоит из бункера колосника радиатора охлаждения фильтров тонкой и грубой очистки.

Инструменты которые понадобились автору для работы это: сварочный аппарат, болгарка, набор ключей, молоток ,кусачки, электроды, дрель.

Материалы: б/у пропановый баллон, старый огнетушитель, радиатор, старые ведра из под краски, арматура, уголки ,трубки металлические. Все было взято практически со свалки и из пункта приема металла, старенькое ржавое а вот на фото пример Финского автомобиля все детали из нержавейки и сделаны в заводских условиях

Первый шаг автора это подготовка загрузочного бункера для дров им служит газовый баллон

Далее болгаркой срезается верхняя и нижняя части как на фото

После того все шлифуется во избежании царапин и порезов

Затем автор вырезал крышку для бункера и дно для колосников из толстого металла так как в зоне горения высокая температура

На крышку с внутренней стороны прикреплен шнур из асбеста так как температура приличная

Зону горения автор делает в нижней части баллона прорезал и вставил колосник трубку для зоны горения просверлил отверстия для подачи воздуха в зону горения

Следующий шаг фильтр грубой очистки циклон из огнетушителя срезана и переварена верхняя часть приварена металлическая трубка

Затем радиатор для охлаждения газа автор взял обычный радиатор от отопительной батареи его габариты очень подходят для ровного плавного охлаждения газа

И последний этап фильтр тонкой очистки состоит из двух старых ведер из под краски минеральной ваты керамзита в верхней части вата в низу камушки

Все собрано и вот перед нами чудо агрегат на дровах

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

устройство и чертеж, видео монтажа

Занимаясь поисками альтернативного источника энергии, люди обратили внимание на газ, производимый при сжигании отходов древесины. Чтобы появилась возможность для его использования, были разработаны специальные установки — газогенераторы. Образование газа в них происходит за счет сжигания различных видов твердого топлива:- дров;

- древесного угля;

- опилок.

Также эти агрегаты могут работать и на других видах отходов древесины. Полученный газ может иметь и различное применение, но вне зависимости от типа установки в основу её работы положен принцип газогенератора. Какое устройство имеет газогенератор, какие процессы происходят во время его работы — об этом пойдет речь в этой статье.

Устройство газогенератора, работающего на дровах

Большинство современных моделей газогенераторов изготавливаются из листовой стали. Если говорить о самой распространенной форме корпуса этих установок, то это цилиндрическая. Отметим, что газогенератор может иметь и прямоугольный корпус. Ножки и днище привариваются к нижней части корпуса. Они обеспечивают устойчивость агрегата в процессе использования.Важными составными частями конструкции газогенератора является бункер. Его используют для загрузки топлива внутрь установки. Он имеет цилиндрическую форму и изготавливается с использованием малоуглеродистой стали. Бункер устанавливается внутри корпуса газогенератора и надежно закреплен болтами. На кромках крышки люка, который ведет в бункер, имеется асбестовый уплотнитель или обычная прокладка.

Еще одна важная составная часть газогенератора – камера сгорания. Она располагается в нижней части бункера. При ее изготовлении чаще всего применяется жаропрочная сталь. Иногда для отделки внутренней поверхности этой камеры используется керамика. Именно в этой камере происходит сгорание твердого топлива.

Процесс крекинга смолы происходит в нижней части. Для этого там установлена горловина, выполненная из хромистой стали, которая обладает высокими жаропрочными свойствами. Прокладка располагается между корпусом газогенератора и его горловиной. В качестве прокладки обычно используется асбестовый шнур.

Фурмы, посредством которых обеспечивается подача воздуха в этих установках, располагаются в камере сгорания в её средней части. По своему виду это отверстия определенного калибра. Они имеют соединение с воздухораспределительной коробкой, которая связана с атмосферой. Жаропрочная сталь выступает материалом для изготовления фурм и распределительной коробки.

Обратный клапан присутствует на выходе воздухораспределительной коробки. Благодаря ему предотвращается выход горючего газа из газогенератора. Для повышения мощности агрегата перед этой коробкой устанавливается вентилятор. Благодаря ему также обеспечивается возможность для использования топлива высокой влажности. Работающий вентилятор обеспечивает нагнетание воздуха внутрь корпуса.

Колосниковая решетка используется для поддержания раскаленных углей. Если говорить о месте ее расположения, то в установке она находится в нижней части генератора. Прогоревшие угли, превратившиеся в золу, легко проникают через отверстия решетки в зольник. Чтобы имелась возможность для очищения колосниковой решетки от шлака, средняя часть сделана подвижной. Для поворота чугунных колосников предусмотрен специальный рычаг.

В составе корпуса газогенератора присутствуют и загрузочные люки, которые оснащены крышками, закрывающимися достаточно герметично. Верхний люк имеет уплотнение асбестовым шнуром. На креплении крышки присутствует специальный амортизатор. Он представляет собой рессору, которая приподнимает крышку при избыточном давлении внутри камеры. Два загрузочных люка располагаются и с боковой части корпуса.

- Первый находится вверху. Основное его предназначение заключается в добавлении при использовании агрегата топлива в зону восстановления;

- Местом расположения второго является нижняя часть корпуса, а используется он главным образом для удаления золы.

В зоне восстановления производится отбор газа. Он осуществляется через патрубок. К нему методом сварки присоединены трубы газопровода. Совсем необязательно только что произведенный газ, находящийся в горячем состоянии, выводить за пределы корпуса. Он может использоваться для подогрева или просушивания топлива в том случае, если используется твердое топливо высокой влажности. Для этого его подают в камеру загрузки. Чтобы он поступал туда, необходимо провести отводящий газопровод по кольцевой вокруг камеры, между корпусом установки и бункером.

Фильтр тонкой очистки находится за корпусом газогенератора. Своим видом он представляет несколько труб, которые заполнены фильтрующими элементами. Прежде чем попасть в этот фильтр, газ проходит через охладитель. Когда же он очищен, газ поступает в смеситель, где производится его смешивание с воздухом. И только потом смесь поступает в ДВС.

Когда в камере сгорания происходит процесс сгорания топлива, то оно окисляется воздухом, который поступает через фурмы камер из воздуха в распределительной коробке. Образовавшийся горючий газ движется в фильтр грубой очистки, где производится его очистка и последующее охлаждение. А потом он поступает в фильтр тонкой очистки, после чего попадает в смеситель. Из смесителя образовавшаяся смесь поступает в ДВС.

Типы газогенераторов

В настоящий момент различают три типа этих установок:- прямого процесса газогенерации;

- обратного;

- горизонтального.

Газогенераторы прямого процесса

Главной особенностью этого оборудования является то, что они могут работать на таких видах топлива, как полукокс и антрацит. Это топливо является небитуминозным. В плане конструкции агрегаты этого типа отличаются тем, что поступление воздуха в колосниковую решетку происходит с нижней части, а в верхней части осуществляется забор газа. Также необходимо отметить, что влага из топлива в таких установках не попадает в зону горения, поэтому она подводится туда специально. Мощность установки повышается при обогащении производимого газа водородом из воды.

Газогенераторы обратного процесса

Эти аппараты могут использовать в качестве топлива:- дрова;

- древесный уголь;

- отходы деревообработки.

У них тоже имеются свои отличия конструкции. Одним из главных является то, что в среднюю часть установки зону горения попадает воздух. Ниже этой зоны осуществляется забор газа. В большинстве таких установок отобранный газ используется для задач обогрева находящегося в бункере топлива.

Газогенераторы горизонтального процесса

Подобные установки также имеют свои отличия. В них воздух подводится сбоку, в нижнюю часть корпуса. Причем отметим, что его подача через фурмы происходит с высокой скоростью. Напротив фурмы присутствует газоотводная решетка, через которую производится отбор газа. Очень небольшой является активная зона газификация в установках этого типа. Она сосредоточена между концом фурмы и газоотводной решеткой. Такие агрегаты отличаются небольшим временем пуска, а также легкостью приспособления при смене режимов работы.

Выбор места установки

Газогенераторы могут устанавливаться:

- в жилых помещениях;

- в подвалах;

- на улице.

Одной из разновидностей этого оборудования являются пеллетные котлы. Часто их установка выполняется в домах, поскольку при загрузке не возникает большого количества мусора, а топливо может спокойно храниться в непосредственной близости от котла.

Установка газогенераторов, которые работают на дровах большой длины, должна производиться на улице в непосредственной близости от места хранения топлива. В этом случае можно без больших неудобств осуществлять подвоз дров к оборудованию. Кроме этого, если котел размещен на улице, можно избавить помещение от грязи и золы.

Нержавеющая сталь используется для изготовления нижнего корпуса котла. Ее главным достоинством является то, что она не подвержена коррозионным процессам. Поэтому оборудование может служить очень долго. Кроме этого, современные модели установок имеют качественный слой теплоизоляции, что исключает влияние температуры окружающей среды на процесс производства газа. Также благодаря изолятору исключается влияние этого фактора на скорость пуска установки.

В таких агрегатах размещают систему регулирования. Она находится непосредственно под крышкой, что исключает попадание осадков, когда установка расположена на улице. Двойные стенки имеет дымовая труба. Если генератор стоит на улице, то для более удобного его подключения прокладку труб к котлу отопления выполняют по земле. Что касается самого котла, то его размещают таким образом, чтобы он не замерзал при длительных перерывах в работе.

Дровяной газогенератор своими руками

Если вам требуется газогенератор, то необязательно приобретать его в магазине. Изготовить это оборудование можно своими руками.

Материалы

Чтобы изготовить газогенератор своими руками, необходимо заранее подготовить необходимые материалы:

- бочка;

- трубы;

- фильтры тонкой и грубой очистки;

- вентилятор.

Вы можете построить своими руками как обычный газогенератор на дровах, так и пиролизный. Последний отличается тем, что в составе своей конструкции имеет две камеры сгорания. В первой происходит сгорание топлива и образуется газ. В другой сгорает газ и располагается теплообменник. Если вы хотите сделать своими руками пиролизный котел, то при работах в его конструкцию нужно установить дополнительную камеру, расположив её в верхней части корпуса. Теплообменник тоже должен находиться в верхней части установки. В некоторых случаях монтаж теплообменника производится сбоку. Также необходимо помнить о том, что вторая камера газогенератора пиролизного типа может располагаться не только сверху.

Выполняя работы по сборке дымохода, необходимо выполнять все операции в последовательности, обратной движению дыма. В этом случае на его стенках будет образовываться гораздо меньше отложений. Сам же он должен быть разборным, чтобы в случае необходимости его можно было почистить. Вокруг установки должно быть достаточно свободного пространства, поскольку в процессе работы он серьезно нагревается. После того как монтаж котла будет завершён, необходимо выбрать оптимальный режим работы, при котором будут сгорать все смолы.

Заключение

В настоящее время для отопления жилищ используют различные установки. Одно из новых решений — газогенератор на дровах. Он позволяет обеспечить теплую атмосферу в жилище при минимальных затратах. Приобрести газогенератор можно в любом магазине. А можно сделать своими руками. Доступные материалы, применяемые при его создании, обойдутся недорого. Технология его изготовления достаточно простая. Когда аппарат будет изготовлен и правильно установлен, вы можете, сжигая в нем дрова, получать газ, за счет которого будет обогреваться ваш дом. Кроме того, изготовленный газогенератор своими руками можно использовать в качестве утилизатора и сжигать в нем различные виды отходов –пластиковые бутылки, линолеум.

Оцените статью: Поделитесь с друзьями!kotel.guru

Газогенератор — двигатель на дровах

Большинство ценителей раритетной техники отдают предпочтение моделям которые дошли до современных дней в малом количестве и имеют неординарную конструкцию. К таким можно отнести автомобили и даже мотоциклы работающие на дровах, с газогенераторным двигателем.

Газогенераторный автомобиль — автомобиль, двигатель внутреннего сгорания которого получает в качестве топливной смеси газ, вырабатываемый газогенератором.

Газогенератор — устройство для преобразования твёрдого или жидкого топлива в газообразную форму. Наиболее распространены газогенераторы, работающие на дровах, древесном угле, каменном угле, буром угле,коксе и топливных пеллетах.

Многие заинтересованы конструкциями газогенераторов для современной техники. До сих пор в Северной Корее ездят грузовые автомобили на дровах.

Принцип таких двигателей прост, вместо бензина и воздуха подается газ вырабатываемый газогенератором и регулируется заслонкой. В большинстве случаев оставляют стандартный карбюратор, а газ подводят вместо воздуха. Таким образом двигатель запускают на бензине, а далее перекрывают подачу бензина и воздуха, оставляя только газ полученный газогенератором. Так легче запустить двигатель, тем более если он на мотоцикле.

Умельцы переделывают автомобильные и мотоциклетные двигатели “под дерево”. Конечно в большинстве случаев, такие переделки — это лишь хобби. Так как топливо из дерева сомнительная замена бензину или газу.

Недостатки газогенератора

- КПД двигателя внутреннего сгорания сильно падает;

- долгие подготовительные работы перед запуском двигателя;

- газогенераторное оборудование занимает много дополнительного места;

- уменьшается вес полезного груза, который можно перевести на автомобиле или мотоцикле;

- требуется больший объем топлива для одного и того-же преодоления расстояния;

- всё воняет копченостями.

Преимущество газогенератора

- доступность топлива;

- «изюминка» транспортного средства.

Переделка стокового мотора под дрова

Чтобы автомобиль или мотоцикл ездил на дровах, нужно не так уж и много средств. А всего лишь бензиновый двигатель, руки, инструменты и немного материалов.

Как и где размещать газогенератор зависит от конструкции автомобиля, некоторые даже делают его прицепным, тем самым не нарушая конструкции автомобиля. Очень интересен вариант газогенератора на мотоцикле с коляской или вовсе одиночках.

Теория газогенератора

Лучше всего для транспорта подходят газогенераторы обращённого процесса. В генераторах этого типа воздух подавался в среднюю по их высоте часть, в которой и происходил процесс горения. Отбор образовавшихся газов осуществлялся ниже подвода воздуха. Активная зона занимала часть газогенератора от места подвода воздуха до колосниковой решетки, ниже которой был расположен зольник с газоотборным патрубком.

Зоны сухой перегонки и подсушки располагались выше активной зоны, поэтому влага топлива и смолы не могли выйти из газогенератора, минуя активную зону. Проходя через зону с высокой температурой, продукты сухой перегонки подвергались разложению, в результате чего количество смол в выходящем из генератора газе было незначительным. Как правило, в газогенераторах обращенного процесса газификации горячий генераторный газ использовался для подогрева топлива в бункере. Благодаря этому улучшалась осадка топлива, так как устранялось прилипание покрытых смолой чурок к стенкам бункера и тем самым повышалась устойчивость работы генератора.

Горение углерода топлива можно описать следующим образом:

С + О2 = СО2 — это полное сгорание топлива, которое сопровождается выделением углекислого газа СО2;

и С + (1/2)О2 = СО — это неполное сгорание, в результате которого образуется горючий газ – оксид углерода СО.

Оба этих процесса происходят в так называемой «зоне горения» газогенератора.

Оксид углерода СО образуется также при прохождении углекислого газа СО2 сквозь слой раскаленного топлива:

С + СО2 = 2СО

В процессе участвует часть влаги топлива (или влага, подведенная извне) с образованием углекислого газа СО2, водорода Н2, и горючего оксида углерода СО.

С + Н2О = СО + Н2

СО + Н2О = СО2 + Н2

Зону, в которой протекают три описанных выше реакции называют «зоной восстановления» газогенератора. Обе зоны – горения и восстановления – несут общее название «активная зона газификации».

Примерный состав газа, полученного в газогенераторе обращенного процесса газификации при работе на древесных чурках абсолютной влажностью 20%, следующий (в % от объема):

- водород Н216,1%;

- углекислый газ СО2 9,2%;

- оксид углерода СО 20,9%;

- метан СН42,3%;

- непредельные углеводороды СnHm (без смол) 0,2%;

- кислород О21,6%;

- азот N249,7%