«Дни и ночи у мартеновских печей…»

«Дни и ночи у мартеновских печей. Не смыкала наша Родина очей»

Это известные строки песни «День Победы». И они полностью соответствуют реальности – 35 мартенов работало на нужны обороны в 41 году, а позже металл из заводских мартеновских печей позволил вывести в космос Юрия Гагарина.

Мало кто знает про мартеновские печи: как и когда они появились, чем отличается процесс получения стали в мартенах и какое развитие получило мартеновское производство в наши дни.

Схема мартеновской печиПромышленный переворот в середине 19 века дал новый толчок развитию металлургии. Машинное производство требовало большого количества стали разнообразных марок и качества лучшего, чем старое пудлинговое железо. Спрос рождает предложение – так и появились новые плавильные печи, одной из которой стала мартеновская печь. Название произошло от фамилия ее создателя – металлурга Пьера Эмиля Мартена, создавшего первую печь подобного образца в 1864 году

Чем хорош мартеновский процесс?

В отличие от доменного производства для выпуска жидкого чугуна, мартены могут использовать шихту даже низкого качества, состоящей из лома, железной руды, известняка, стружку и даже отходы производства, и получать на выходе продукт высокого качества. Из шихты можно было, оперативно меняя ход процесса, получать сталь заранее заданного качества, а при добавлении легирующих присадок – специальная сталь (например, для обеспечения большей прочности и качества для самолетов и космического корабля «Восток-1»)

Из шихты можно было, оперативно меняя ход процесса, получать сталь заранее заданного качества, а при добавлении легирующих присадок – специальная сталь (например, для обеспечения большей прочности и качества для самолетов и космического корабля «Восток-1»)

Мартен — печь периодического действия (в отличие от доменной печи, которая работает запуска до ближайшего капитального ремонта). Общая схема ее работы такова:

- Нагрев запускается на полную мощность, чтобы как можно скорее прогреть рабочее пространство выше 1200 градусов.

- Производится заправка печи мелким чистым ломом и железной рудой

- В печь заваливается известняк и ординарный стальной лом – шихта.

- Заливается чугун

- Происходит плавка металла

- Осуществляется доводка расплава и введение в него (если нужно) легирующих присадок для получение специальной стали;

- Выпускают расплав

Сегодня эпоха мартеновских печей закончилась – 23 марта 2018 года погас последний мартен в России. На это есть следующие причины.

На это есть следующие причины.

Мартеновское производство убивает экологию. 25% шлаковой пыли попадает в атмосферу. Кроме пыли, мартеновская печь выбрасывает в больших количествах угарный и сернистый газ, парниковый газ и оксиды азота. Для охлаждения металлоконструкций мартена требуется ежечасно до 400 куб. м воды.

Кстати, крупные металлургические компании все больше и больше акцентируют внимание на увеличении экологичности своего производства, поэтому всегда в рамках стратегии уделяют большое значение инвестициям в природоохранные проекты.

Непроизводительность. У мартеновской печи очень длинный цикл плавки – 6–15 часов против 30–50 минут у кислородных конвертеров (по этому принципу работают современные доменные печи) и электродуговых печей.

Потери железа. В металлургии есть два основных правила:

- Никакого топлива на передел (получение стали из полуфабрикатов)

- Содержание железа в металле после передела должно оставаться столько же, сколько было до него

Конверторы топлива не требуют, так как разогреваются выгорающим углеродом, как только пойдет кислород, а электродуговая печь работает в процессе преобразования электрической энергии в тепловую.

Теперь мартеновские печи остались в прошлом, но это скорее плюс — производство стали развивается в более производительном и экологически чистом направлении.

By the way, скоро будет целая серия про сталь (кто, как и для кого ее производит, состояние и перспективы наших металлургов на фоне глобальных конкурентов и многое другое). Поэтому подписывайтесь в вк на нашу рассылку от аналитиков чтобы быть в курсе всех отраслевых деталей.

Мартеновский способ производства стали | Металлургический портал MetalSpace.ru

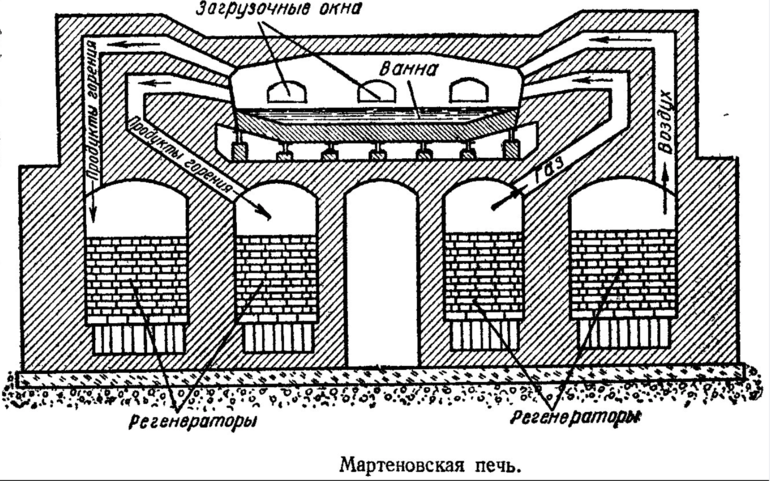

Мартеновская печь (рисунок 22) имеет рабочее плавильное пространство, ограниченное снизу подиной, сверху сводом, а с боков передней и задней стенками. Подина имеет форму ванны с откосами по направлению к стенкам печи. Футеровка печи может быть основной или кислой. Если в процессе плавки в шлаке преобладают основные окислы, процесс называют основным мартеновским процессом, а если кислые шлаки, процесс называют кислым.

В передней стенке печи имеются загрузочные окна для подачи шихты, а в задней – отверстие для выпуска готовой стали. Современные мартеновские печи имеют емкость 200 – 900 тонн жидкой стали.

Принцип работы мартеновской печи представлен на рисунке 22 в положении подачи топлива и воздуха с правой стороны и отвода продуктов сгорания через левые каналы. Проходя через предварительно нагретые насадки регенераторов (воздух через воздушный регенератор, газ через газовый), воздух и газ нагреваются до 1000 – 1200 °C и в нагретом состоянии через головку попадают в печь. При сгорании топлива образуется факел с температурой 1800 – 1900 °C. Пройдя головку расположенную в противоположной стороне печи, раскаленные продукты сгорания направляются в другую пару насадок регенераторов, отдавая тепло им, и уходят в дымоход.

При такой работе насадки регенераторов правой стороны охлаждаются, а насадки левой стороны нагреваются. В момент когда регенераторы правой стороны не в состоянии нагреть воздух и газ до нужной температуры, происходит автоматическое реверсирование пламени. Холодный воздух и газ направляются через хорошо нагретые левые регенераторы, а продукты сгорания уходят в правую сторону печи, нагревая остывшие правые регенераторы. Таким образом, подающая и отсасывающая головки мартеновской печи периодически изменяют функции при помощи переводных клапанов, а факел сгорающего топлива формируют то слева, то справа, поддерживая максимальную регенерацию тепла и избегая перегрева насадок регенераторов.

В момент когда регенераторы правой стороны не в состоянии нагреть воздух и газ до нужной температуры, происходит автоматическое реверсирование пламени. Холодный воздух и газ направляются через хорошо нагретые левые регенераторы, а продукты сгорания уходят в правую сторону печи, нагревая остывшие правые регенераторы. Таким образом, подающая и отсасывающая головки мартеновской печи периодически изменяют функции при помощи переводных клапанов, а факел сгорающего топлива формируют то слева, то справа, поддерживая максимальную регенерацию тепла и избегая перегрева насадок регенераторов.

Газы из регенератора попадают сначала в шлаковик, а уже потом по вертикальному каналу в головку печи. Шлаковики служат для улавливания плавильной пыли и шлаковых частиц, уносимых продуктами сгорания из рабочего пространства, предохраняя насадки регенератора от засорения. Сечение шлаковиков больше сечения вертикальных каналов. Поэтому при попадании дымовых газов в шлаковики их скорость резко уменьшается и меняется направление движения. Это приводит к тому, что значительная часть плавильной пыли оседают в шлаковиках.

Это приводит к тому, что значительная часть плавильной пыли оседают в шлаковиках.

При нагреве поступающих в печь газа и воздуха обеспечивается высокая температура факела (1800 — 1900 °C). Факел нагревает рабочее пространство печи и способствует окислению примесей шихты. Чем выше температура поступающих в печь газа и воздуха, тем выше температура факела и тем лучше работает печь. Однако можно добиться достаточно высокой температуры факела без предварительного подогрева газа и воздуха, обогащая воздух кислородом (вплоть до полной замены воздуха кислородом). Это приводит к уменьшению количества продуктов сгорания и уноса ими тепла и соответственно к повышению температуры. В этом случае регенераторы оказываются ненужными.

По конструкции мартеновские печи делятся на:

- стационарные;

- качающиеся.

Стационарные печи получили наибольшее распространение.

Качающиеся печи преимущественно распространены в литейных цехах машиностроительных заводов, когда необходимо выпускать металл отдельными порциями или скачивать большое количество шлака.

В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса:

- скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55 – 75%), скрапа и железной руды. Процесс применяют на металлургических заводах, имеющих доменные печи;

- скрап-процесс, при котором шихта состоит из стального лома и чушкового передельного чугуна (25 – 45%). Процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома.

Скрап-рудный процесс плавки стали в основной мартеновской печи.

Особенностью основного мартеновского процесса является то что он позволяет получать сталь с низким содержанием вредных примесей (фосфора, серы) из рядовых шихтовых материалов.

Плавку начинают с загрузки твердой составляющей шихты (железная руда, известняк, лом) с помощью завалочной машины. После загрузки твердой части шихты и прогрева ее, заливают жидкий чугун, который взаимодействует с железной рудой и скрапом. С этого момента начинается период плавления шихты, в результате которого за счет оксидов руды и скрапа интенсивно окисляются примеси чугуна (кремний, фосфор, марганец и частично углерод).

Кремний окисляется и переходит в шлак почти полностью в период плавления под действием окислительной атмосферы, а также кислорода вводимого с железной рудой.

Фосфор окисляется одновременно с кремнием и марганцем, когда температура металла еще не высока.

Оксиды кремния (SiO2), фосфора (P2O5), марганца (MnO), кальция (CaO) образуют железисто-углеродистый шлак, способствующий удалению фосфора. При переработке обычного чугуна для понижения содержания фосфора в металле проводят однократное скачивание шлака. Если же перерабатывают фосфористый чугун, то скачивание проводят многократно.

После расплавления шихты, окисления значительной части примесей и разогрева металла начинается период кипения ванны. В печь загружают железную руду или продувают ванну кислородом. Углерод в металле интенсивно окисляется, образуя оксид углерода (CO), выделяющегося в виде газовых пузырей, и вызывая кипение мартеновской ванны. Этот процесс играет очень важную роль, так как выравнивание состава и температуры металла в мартеновской печи осуществляется за счет кипения ванны. При кипении происходит удаление газов из металла, всплывание и поглощение шлаком неметаллических включений, увеличивается поверхность раздела между шлаком и металлом, что способствует ускорению процессов удаления вредных примесей (фосфора, серы).

Ввиду высокой окисленности шлака, удаление серы из металла менее эффективно, чем фосфора. Для удаления серы наводят новый шлак, загружая известь с добавлением боксита или плавикового шпата для уменьшения вязкости шлака. Содержание CaO в шлаке возрастает, а FeO уменьшается, создаются условия для удаления из металла серы. Для получения стали с низким содержанием серы, проводят обработку металла внепечными методами в ковше.

Для получения стали с низким содержанием серы, проводят обработку металла внепечными методами в ковше.

В период кипения ванны интенсивно окисляется углерод. Поэтому при составлении шихты для плавки необходимо предусмотреть, чтобы в ванне к моменту расплавления содержание углерода было на 0,5 – 0,6% выше, чем требуется в готовой стали. Процесс кипения считают закончившимся, когда содержание углерода в металле соответствует заданному, а содержание фосфора минимально. После этого сталь раскисляют и после отбора контрольных проб выпускают в сталеразливочный ковш через отверстие в задней стенке печи.

Кислый мартеновский процесс.

В настоящее время кислый мартеновский процесс имеет ограниченное применение в виду высоких требований к чистоте шихты. В кислой печи процесс ведут с кислым шлаком, поэтому удаление из металла серы и фосфора невозможно. Для ведения кислого процесса используют высококачественные древесно-угольные или коксовые чугуны, в которых содержание вредных примесей не превышает 0,025%.

Металлический лом, поступающий с других предприятий, переплавляют в основных печах для получения шихтовой заготовки, загружаемой вместо лома и полупродукта, когда металл заливают в кислую печь в жидком виде. Жидкий полупродукт выпускают из основной печи в ковш и затем переливают в кислую печь. Такой процесс называют дуплекс-процессом, так как в нем участвуют два агрегата – основная и кислая мартеновская печи.

Топливо при кислом процессе должно содержать минимальное количество серы. Стали, выплавляемые в кислых мартеновских печах, содержат меньше неметаллических включений, водорода и кислорода, чем выплавляемые в основной печи. Поэтому кислая сталь имеет более высокие механические свойства, особенно ударную вязкость и пластичность, и ее используют для особо ответственных деталей (коленчатых валов крупных двигателей, артиллерийских орудий, роторов мощных турбин).

Производство стали в двухванных сталеплавильных агрегатах.

Двухванные сталеплавильные агрегаты имеют две ванны, соединенные каналом для перехода из одной ванны в другую (рисунок 23). Принцип работы двухванной печи следующий. Когда в одной ванне после заливки чугуна ведут продувку металла кислородом, в другой производят завалку и подогревают твердую шихту отходящими из первой ванны газами. После выпуска металла из первой ванны проводят завалку шихты. Одновременно начинается продувка второй ванны кислородом. Топливо в двухванные агрегаты подается через топливно-кислородные горелки, установленные в своде и торцах печи. Если в шихте содержится жидкого чугуна больше 65%, то двухванная печь может работать без расхода топлива, так как количество физического тепла и тепла выделяющегося при окислении примесей чугуна, а также окисления СO до CO 2 увеличивается. В этом случае двухванная печь становится аналогичной кислородному конвертеру.

Принцип работы двухванной печи следующий. Когда в одной ванне после заливки чугуна ведут продувку металла кислородом, в другой производят завалку и подогревают твердую шихту отходящими из первой ванны газами. После выпуска металла из первой ванны проводят завалку шихты. Одновременно начинается продувка второй ванны кислородом. Топливо в двухванные агрегаты подается через топливно-кислородные горелки, установленные в своде и торцах печи. Если в шихте содержится жидкого чугуна больше 65%, то двухванная печь может работать без расхода топлива, так как количество физического тепла и тепла выделяющегося при окислении примесей чугуна, а также окисления СO до CO 2 увеличивается. В этом случае двухванная печь становится аналогичной кислородному конвертеру.

Качество металла, производимого в двухванных агрегатах не отличается от качества мартеновской или кислородно-конвертерной стали. Технико-экономические показатели процесса в двухванных сталеплавильных агрегатах характеризуются:

- высокой производительностью;

- низким удельным расходом топлива и огнеупоров.

К основным недостаткам процесса, ограничивающим его широкое распространение, относятся:

- более высокий расход жидкого чугуна по сравнению с мартеновским скрап-рудным процессом;

- более высокий угар железа;

- ограниченность сортамента выплавляемого металла.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

мартеновская печь — pgsteelcompany

Мартеновский процесс из Microsoft Encarta По сути, производство стали из чугуна любым способом состоит в выжигании избыточного углерода и других примесей, присутствующих в железе. Одной из трудностей в производстве стали является ее высокая температура плавления, около 1370°С (около 2500°F), что не позволяет использовать обычное топливо и печи. Чтобы преодолеть эту трудность, была разработана мартеновская печь; эта печь может работать при высокой температуре за счет регенеративного предварительного нагрева топливного газа и воздуха, используемых для сжигания в печи. Сама печь обычно состоит из плоского прямоугольного кирпичного очага размером примерно 6 м на 10 м (примерно 20 футов на 33 фута), который покрыт крышей на высоте примерно 2,5 м (около 8 футов). Перед очагом ряд дверей открывается на рабочий пол перед очагом. Весь очаг и рабочий этаж возвышаются над уровнем земли на один этаж, а пространство под подом занимают теплорегенерирующие камеры печи. Печь такого размера производит около 100 метрических тонн стали каждые 11 часов. Печь загружается смесью чугуна (расплавленного или холодного), стального лома и железной руды, которая обеспечивает дополнительный кислород. Химическое действие мартеновской печи заключается в снижении содержания углерода в шихте за счет окисления и удаления таких примесей, как кремний, фосфор, марганец и сера, которые, соединяясь с известняком, образуют шлак. Эти реакции происходят, пока металл в печи имеет температуру плавления, и печь выдерживают при температуре от 1540° до 1650° C (от 2800° до 3000° F) в течение многих часов, пока расплавленный металл не достигнет желаемого содержания углерода. Зарядка Tapping Teeming обратно к производству стали Вернуться на главную страницу

|

Что такое мартеновская печь?

`;

Промышленность

Факт проверен

Мартеновские печи — это печи, которые часто используются при производстве стали. Мартеновская печь с несколько неглубоким подом и сводом, который ниже, чем у печей других конструкций, создает среду, которая способствует удалению примесей из чугуна, используемого в процессе производства стали. Промышленные печи этого типа использовались в течение ряда лет в качестве основного метода производства стали и до сих пор являются наиболее распространенным подходом во многих регионах мира.

Мартеновская печь с несколько неглубоким подом и сводом, который ниже, чем у печей других конструкций, создает среду, которая способствует удалению примесей из чугуна, используемого в процессе производства стали. Промышленные печи этого типа использовались в течение ряда лет в качестве основного метода производства стали и до сих пор являются наиболее распространенным подходом во многих регионах мира.

Фактический процесс работы с мартеновской печью позволяет расположить чугун таким образом, что сочетание открытого пламени и горячего воздуха, образующегося в печи, может вызвать химическую активность, необходимую для производства стали. Иногда известная как отражательная плавильная печь, пламя проходит над материалом, в то время как горячий воздух помогает усилить тепло внутри очага до желаемого уровня. Хотя основы этого подхода использовались в ограниченных целях на протяжении столетий, разработка настоящей мартеновской печи произошла в середине XIX века.го века и стал отраслевым стандартом в течение нескольких десятилетий. По большей части мартеновская печь оставалась наиболее жизнеспособным методом производства стали до начала 1970-х годов.

Иногда известная как отражательная плавильная печь, пламя проходит над материалом, в то время как горячий воздух помогает усилить тепло внутри очага до желаемого уровня. Хотя основы этого подхода использовались в ограниченных целях на протяжении столетий, разработка настоящей мартеновской печи произошла в середине XIX века.го века и стал отраслевым стандартом в течение нескольких десятилетий. По большей части мартеновская печь оставалась наиболее жизнеспособным методом производства стали до начала 1970-х годов.

Одним из главных преимуществ использования мартеновской печи является возможность извлечения примесей из чугуна, поскольку он подвергается воздействию экстремальных температур. Конечным результатом является сталь, которая является более прочной и способной выдерживать более высокие уровни нагрузки. Благодаря такому особому подходу к производству стали были произведены балки и другие типы строительных материалов, которые позволили возводить более высокие здания, а также создавать машины и другие устройства, содержащие стальные компоненты, которые могли выдерживать большие нагрузки и использовать. .

Конечным результатом является сталь, которая является более прочной и способной выдерживать более высокие уровни нагрузки. Благодаря такому особому подходу к производству стали были произведены балки и другие типы строительных материалов, которые позволили возводить более высокие здания, а также создавать машины и другие устройства, содержащие стальные компоненты, которые могли выдерживать большие нагрузки и использовать. .

Со временем мартеновская печь уступила место новым технологиям, которые позволили удалить примеси и производить более качественные стали, а также снизить себестоимость производства. Большая часть снижения производственных затрат произошла за счет разработки альтернативных методов, которые были более энергоэффективными, таких как электродуговая печь или кислородная печь. Хотя мартеновские печи больше не используются во всем мире, они все еще используются в некоторых странах, хотя производство обычно осуществляется в гораздо меньших масштабах, чем несколько десятилетий назад.

Большая часть снижения производственных затрат произошла за счет разработки альтернативных методов, которые были более энергоэффективными, таких как электродуговая печь или кислородная печь. Хотя мартеновские печи больше не используются во всем мире, они все еще используются в некоторых странах, хотя производство обычно осуществляется в гораздо меньших масштабах, чем несколько десятилетий назад.

После многих лет работы в индустрии телеконференций Майкл решил реализовать свою страсть к

мелочи, исследования и письмо, став внештатным писателем на полную ставку. С тех пор он публиковал статьи в

множество печатных и интернет-изданий, в том числе AboutMechanics, а его работы также появились в поэтических сборниках,

религиозные антологии и несколько газет.

При регенеративном предварительном нагреве выхлопные газы из печи проходят через одну из серии камер, содержащих массу кирпичной кладки, и отдают большую часть своего тепла кирпичам. Затем поток через топку реверсируется, и топливо и воздух проходят через нагретые камеры и нагреваются кирпичами. С помощью этого метода мартеновские печи могут достигать температуры до 1650 ° C (примерно 3000 ° F).

При регенеративном предварительном нагреве выхлопные газы из печи проходят через одну из серии камер, содержащих массу кирпичной кладки, и отдают большую часть своего тепла кирпичам. Затем поток через топку реверсируется, и топливо и воздух проходят через нагретые камеры и нагреваются кирпичами. С помощью этого метода мартеновские печи могут достигать температуры до 1650 ° C (примерно 3000 ° F). Известняк добавляется для флюса и плавикового шпата, чтобы сделать шлак более жидким. Пропорции шихты варьируются в широких пределах, но типичная шихта может состоять из 56 750 кг (125 000 фунтов) стального лома, 11 350 кг (25 000 фунтов) холодного чугуна, 45 400 кг (100 000 фунтов) расплавленного чугуна, 11 800 кг (26000 фунтов) известняка, 900 кг (2000 фунтов) железной руды и 230 кг (500 фунтов) плавикового шпата. После того, как печь была загружена, печь зажигается, и языки пламени движутся вперед и назад по поду, поскольку оператор меняет их направление на противоположное для обеспечения регенерации тепла.

Известняк добавляется для флюса и плавикового шпата, чтобы сделать шлак более жидким. Пропорции шихты варьируются в широких пределах, но типичная шихта может состоять из 56 750 кг (125 000 фунтов) стального лома, 11 350 кг (25 000 фунтов) холодного чугуна, 45 400 кг (100 000 фунтов) расплавленного чугуна, 11 800 кг (26000 фунтов) известняка, 900 кг (2000 фунтов) железной руды и 230 кг (500 фунтов) плавикового шпата. После того, как печь была загружена, печь зажигается, и языки пламени движутся вперед и назад по поду, поскольку оператор меняет их направление на противоположное для обеспечения регенерации тепла. Опытные мартеновщики часто могут судить об углеродистости металла по его внешнему виду, но обычно расплав проверяют, вынимая небольшое количество металла из печи, охлаждая его и подвергая физическому осмотру или химическому анализу. Когда содержание углерода в расплаве достигает желаемого уровня, из печи открывается выпуск через отверстие в задней части. Затем расплавленная сталь течет через короткий желоб в большой ковш, установленный под печью на уровне земли. Из ковша сталь разливается в чугунные изложницы, из которых формируются слитки обычно около 1,5 м (около 5 футов) в длину и 48 см (19в) кв. Эти слитки, являющиеся сырьем для производства всех видов стали, весят примерно 2,25 метрических тонны такого размера. В последнее время стали применяться методы непрерывной обработки стали без предварительного прохождения процесса литья слитков.

Опытные мартеновщики часто могут судить об углеродистости металла по его внешнему виду, но обычно расплав проверяют, вынимая небольшое количество металла из печи, охлаждая его и подвергая физическому осмотру или химическому анализу. Когда содержание углерода в расплаве достигает желаемого уровня, из печи открывается выпуск через отверстие в задней части. Затем расплавленная сталь течет через короткий желоб в большой ковш, установленный под печью на уровне земли. Из ковша сталь разливается в чугунные изложницы, из которых формируются слитки обычно около 1,5 м (около 5 футов) в длину и 48 см (19в) кв. Эти слитки, являющиеся сырьем для производства всех видов стали, весят примерно 2,25 метрических тонны такого размера. В последнее время стали применяться методы непрерывной обработки стали без предварительного прохождения процесса литья слитков.