- Мартеновская печь. Мартеновский процесс. Схема мартеновской печи. Устройство мартеновской печи. Производство стали в мартеновских печах.

- Как устроена мартеновская печь? Инфографика | Инфографика | Вопрос-Ответ

- Что такое многоподовая печь? | Многоподовая печь 101

- Печь с выдвижным подом — машина для индукционного нагрева, индукционный нагреватель, оборудование для индукционного нагрева, система индукционного нагрева, устройство для индукционного нагрева, инструмент для индукционного нагрева, производители, поставщики, цена, для продажи

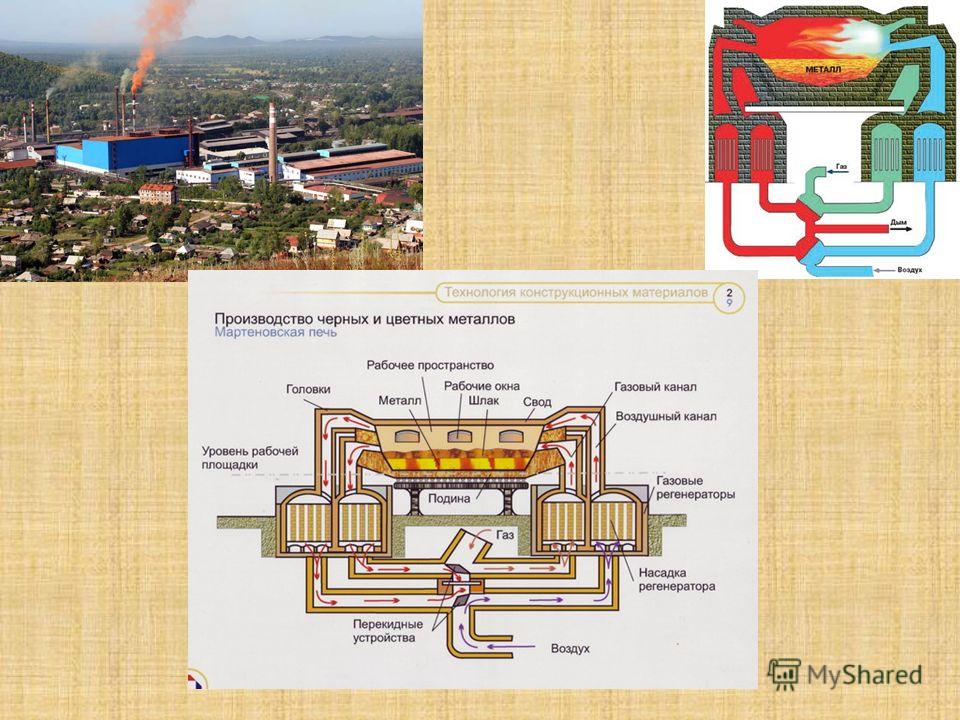

Мартеновская печь. Мартеновский процесс. Схема мартеновской печи. Устройство мартеновской печи. Производство стали в мартеновских печах.

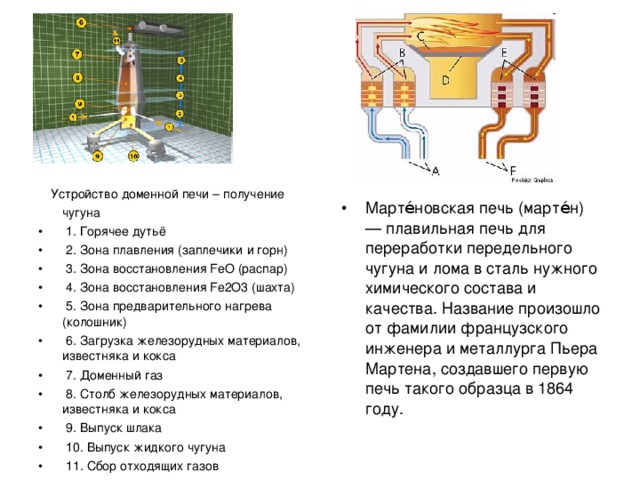

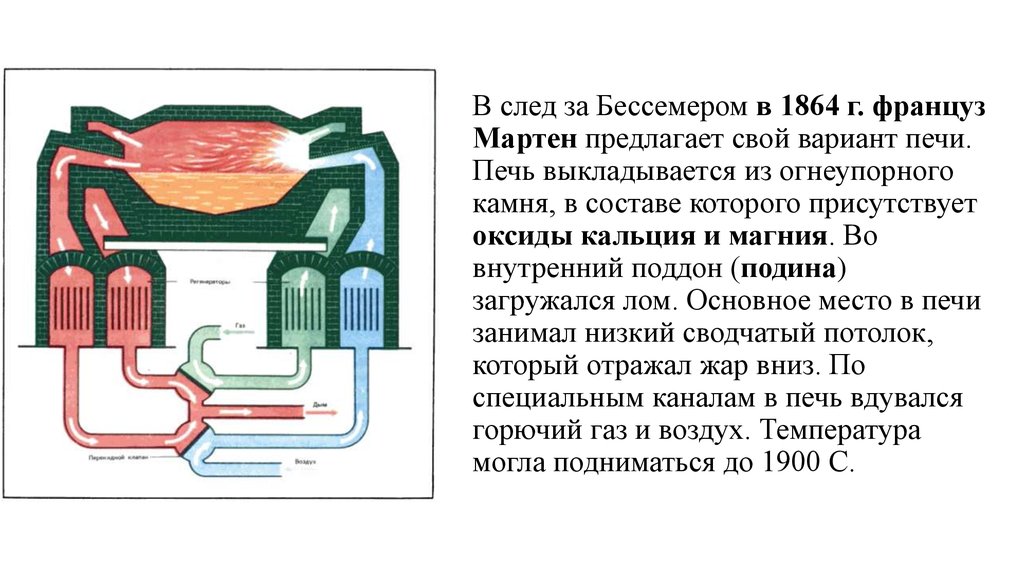

Мартеновский процесс (1864-1865, Франция). В период до семидесятых годов являлся основным способом производства стали. Способ характеризуется сравнительно небольшой производительностью, возможностью использования вторичного металла – стального скрапа. Вместимость печи составляет 200…900 т. Способ позволяет получать качественную сталь.

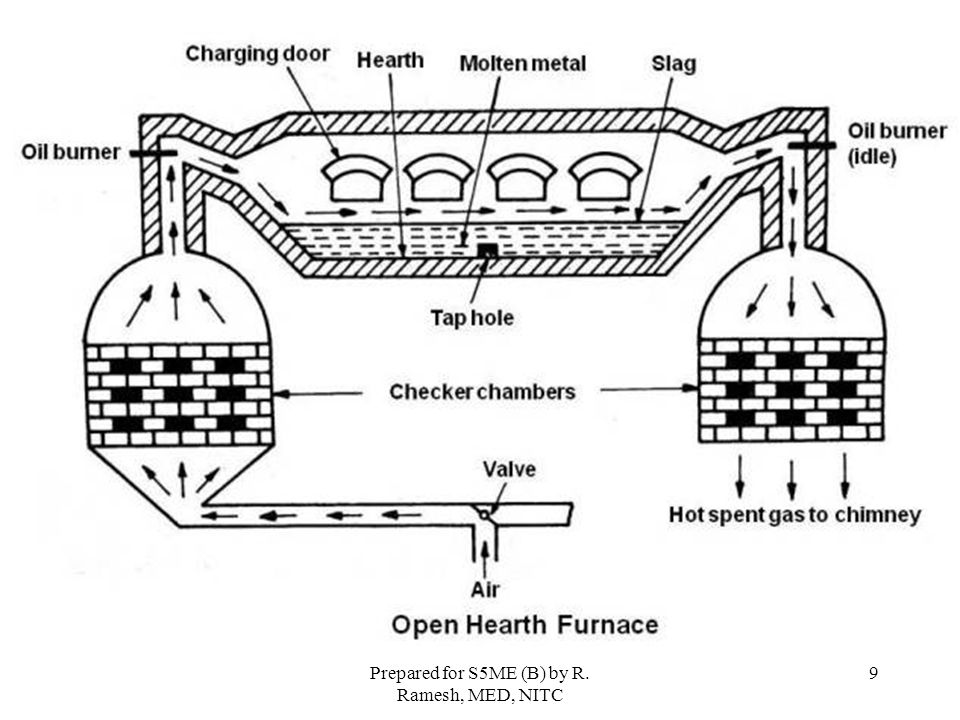

Мартеновская печь по устройству и принципу работы является пламенной отражательной регенеративной печью. В плавильном пространстве сжигается газообразное топливо или мазут. Высокая температура для получения стали в расплавленном состоянии обеспечивается регенерацией тепла печных газов.

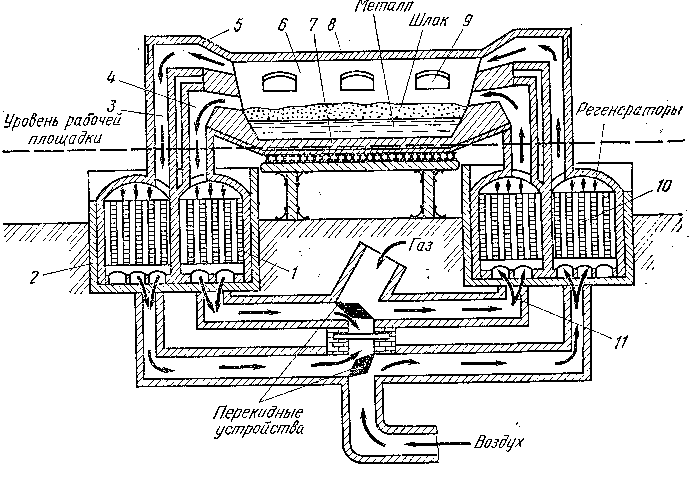

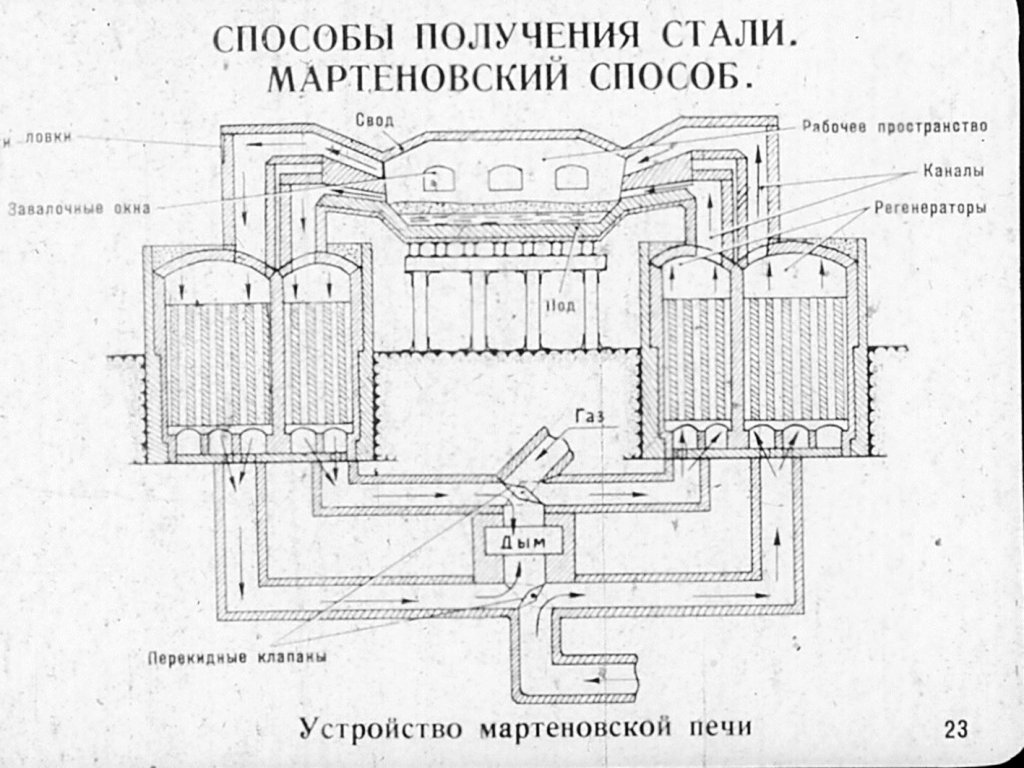

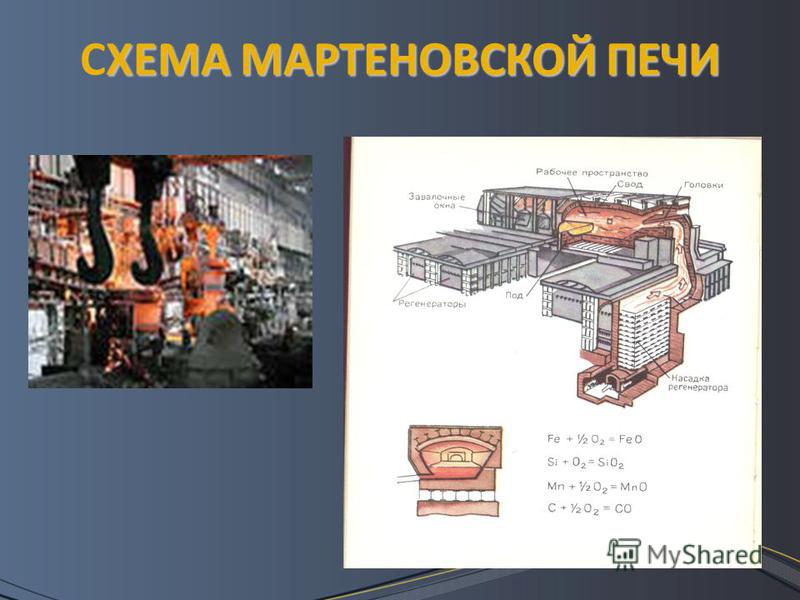

Современная мартеновская печь представляет собой вытянутую в горизонтальном направлении камеру, сложенную из огнеупорного кирпича. Рабочее плавильное пространство ограничено снизу подиной 12, сверху сводом 11, а с боков передней 5 и задней 10 стенками. Подина имеет форму ванны с откосами по направлению к стенкам печи. В передней стенке имеются загрузочные окна 4 для подачи шихты и флюса, а в задней – отверстие 9 для выпуска готовой стали.

Подина имеет форму ванны с откосами по направлению к стенкам печи. В передней стенке имеются загрузочные окна 4 для подачи шихты и флюса, а в задней – отверстие 9 для выпуска готовой стали.

Схема мартеновской печи

Характеристикой рабочего пространства является площадь пода печи, которую подсчитывают на уровне порогов загрузочных окон. С обоих торцов плавильного пространства расположены головки печи 2, которые служат для смешивания топлива с воздухом и подачи этой смеси в плавильное пространство. В качестве топлива используют природный газ, мазут.

Для подогрева воздуха и газа при работе на низкокалорийном газе печь имеет два регенератора 1.

Регенератор – камера, в которой размещена насадка – огнеупорный кирпич, выложенный в клетку, предназначен для нагрева воздуха и газов.

Отходящие от печи газы имеют температуру 1500…1600 0C. Попадая в регенератор, газы нагревают насадку до температуры 1250 0C. Через один из регенераторов подают воздух, который проходя через насадку нагревается до 1200 0C и поступает в головку печи, где смешивается с топливом, на выходе из головки образуется факел 7, направленный на шихту 6.

Температура факела пламени достигает 18000C. Факел нагревает рабочее пространство печи и шихту. Факел способствует окислению примесей шихты при плавке.

Продолжительность плавки составляет 3…6 часов, для крупных печей – до 12 часов. Готовую плавку выпускают через отверстие, расположенное в задней стенке на нижнем уровне пода. Отверстие плотно забивают малоспекающимися огнеупорными материалами, которые при выпуске плавки выбивают. Печи работают непрерывно, до остановки на капитальный ремонт – 400…600 плавок.

В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса:- скрап-процесс, при котором шихта состоит из стального лома (скрапа) и 25…45 % чушкового передельного чугуна, процесс применяют на заводах, где нет доменных печей, но много металлолома;

- скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55…75 %), скрапа и железной руды, процесс применяют на металлургических заводах, имеющих доменные печи.

Футеровка печи может быть основной и кислой. Если в процессе плавки стали, в шлаке преобладают основные оксиды, то процесс называют основным мартеновским процессом, а если кислые – кислым мартеновским процессом.

Наибольшее количество стали производят скрап-рудным процессом в мартеновских печах с основной футеровкой. В печь загружают железную руду и известняк, а после подогрева подают скрап. После разогрева скрапа в печь заливают жидкий чугун. В период плавления за счет оксидов руды и скрапа интенсивно окисляются примеси чугуна: кремний, фосфор, марганец и, частично, углерод. Оксиды образуют шлак с высоким содержанием оксидов железа и марганца (железистый шлак). После этого проводят период «кипения» ванны: в печь загружают железную руду и продувают ванну подаваемым по трубам 3 кислородом. В это время отключают подачу в печь топлива и воздуха и удаляют шлак.

Для удаления серы наводят новый шлак, подавая на зеркало металла известь с добавлением боксита для уменьшения вязкости шлака. Содержание CaO в шлаке возрастает, а FeO уменьшается.

Содержание CaO в шлаке возрастает, а FeO уменьшается.

В период «кипения» углерод интенсивно окисляется, поэтому шихта должна содержать избыток углерода. На данном этапе металл доводится до заданного химического состава, из него удаляются газы и неметаллические включения.

Затем проводят раскисление металла в два этапа. Сначала раскисление идет путем окисления углерода металла, при одновременной подаче в ванну раскислителей – ферромарганца, ферросилиция, алюминия. Окончательное раскисление алюминием и ферросилицием осуществляется в ковше, при выпуске стали из печи. После отбора контрольных проб сталь выпускают в ковш.

В основных мартеновских печах выплавляют стали углеродистые конструкционные, низко- и среднелегированные (марганцовистые, хромистые), кроме высоколегированных сталей и сплавов, которые получают в плавильных электропечах.

В кислых мартеновских печах выплавляют качественные стали. Применяют шихту с низким содержанием серы и фосфора. Стали содержат меньше водорода и кислорода, неметаллических включений. Следовательно, кислая сталь имеет более высокие механические свойства, особенно ударную вязкость и пластичность, ее используют для особо ответственных деталей: коленчатых валов крупных двигателей, роторов мощных турбин, шарикоподшипников.

Следовательно, кислая сталь имеет более высокие механические свойства, особенно ударную вязкость и пластичность, ее используют для особо ответственных деталей: коленчатых валов крупных двигателей, роторов мощных турбин, шарикоподшипников.

Основными технико-экономическими показателями производства стали в мартеновских печах являются:

- производительность печи – съем стали с 1м2 площади пода в сутки (т/м2 в сутки), в среднем составляет 10 т/м2; р

- расход топлива на 1т выплавляемой стали, в среднем составляет 80 кг/т.

С укрупнением печей увеличивается их экономическая эффективность.

Как устроена мартеновская печь? Инфографика | Инфографика | Вопрос-Ответ

Елена Слободян

Примерное время чтения: 4 минуты

22856

Категория: Наука

4 (16) марта 1870 года на нижегородском Сормовском заводе была пущена первая в России мартеновская печь.

Мартеновская печь была предназначенная для выплавки стали из доменного чугуна. Кроме того, мартеновская печь позволяла контролировать качество металла, вносить в него необходимые добавки и получать сталь различных марок с определёнными свойствами.

Когда в России заработала первая мартеновская печь?

В России опытные плавки стали по способу Мартена начались в конце 1860-х годов на Ивано-Сергиевском и Златоустовском заводах. В 1870 году вступила в действие мартеновская печь Сормовского завода ёмкостью в 2,5 тонны. Вслед за этим производство мартеновской стали было организовано на Боткинском, Путиловском, Обуховском, Пермском и других заводах.

Как выглядела первая мартеновская печь?

Первая сталеплавильная печь, построенная Мартеном, имела небольшие размеры. Она вмещала всего 1,5 тонны металла. Внутренняя часть печи была выложена огнеупорным материалом, а её подина (низ плавильной ванны) была заполнена кварцевым песком. В печь загружали 700 кг чугуна, а когда чугун расплавлялся, вводили другие добавки. Весь процесс плавки совершался в течение 14 часов. Расход угля на одну тонну стали составлял около 1,5 т.

В печь загружали 700 кг чугуна, а когда чугун расплавлялся, вводили другие добавки. Весь процесс плавки совершался в течение 14 часов. Расход угля на одну тонну стали составлял около 1,5 т.

Для повышения температуры горючего газа и воздуха Мартен использовал огнеупорные регенераторы, которые позволяли поднять температуру почти до 1000° С.

Первая сталь, полученная в мартеновской печи, отличалась хорошим качеством и была удостоена премии Всемирной парижской выставки 1867 года.

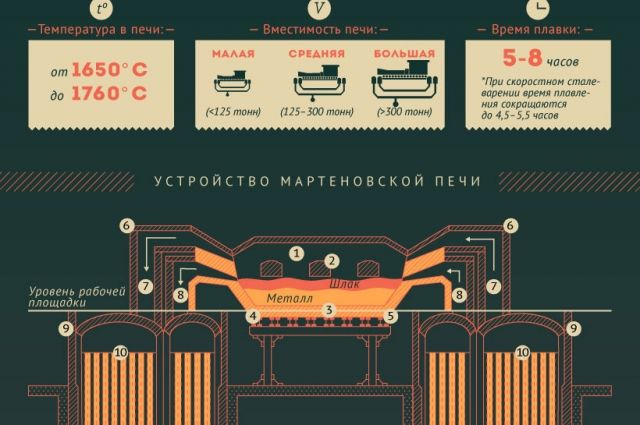

Инфографика АиФКак устроена мартеновская печь?

Мартеновская печь состоит из верхнего и нижнего строений и работает по принципу отражения. Ванна, где идет плавка, выложена огнеупорным кирпичом. Над ванной — сферический свод. Продукты горения топлива, а вместе с ними и тепло отражаются от свода и направляются в ванну, где и расплавляют металл.

Топливом в мартене служит газ. В последние годы всё шире используется природный горючий газ. Но прежде чем попасть в печь, газ и воздух нагревают на первом уровне в регенераторах, выложенных огнеупорным кирпичом, а затем подают в верхнюю часть мартена. Здесь они смешиваются и сгорают, создавая температуру 1800-2000°С.

Здесь они смешиваются и сгорают, создавая температуру 1800-2000°С.

Для загрузки сырья в передней стене мартеновской печи имеются завалочные окна, закрываемые толстыми стальными задвижками. В задней стенке — выпускное отверстие. Через него готовую сталь сливают в ковш. Когда идёт плавка, выпускное отверстие закрывают «пробкой» из огнеупорной глины.

Плавление стали длится около шести часов с момента загрузки материалов (шихты). Загружают печь поэтапно: вначале железную руду, затем слоями известняк, сверху — стальной лом. Чугун заливают в печь, когда твёрдая шихта прогрета и начинает оплавляться.

В мартеновской печи направление движения газов периодически меняется. Когда регенераторы не в состоянии нагревать газы и воздух до нужной температуры, а регенераторы, через которые из печи уходит дым, перегреваются, происходит изменение направления движения газов в печи, для чего предусмотрены перекидные клапаны.

Готовность стали определяют в период кипения (1450—1520°C). Качество стали проверяют в ходе замеров уровня углерода. В сплаве уровень углерода не должен превышать 2,14%. Когда сталь готова, открывают выпускное отверстие, и она вытекает в разливочный ковш. Полученную сталь сливают в чугунные формы для затвердевания, а затем перерабатывают или направляют на отливку изделий.

Качество стали проверяют в ходе замеров уровня углерода. В сплаве уровень углерода не должен превышать 2,14%. Когда сталь готова, открывают выпускное отверстие, и она вытекает в разливочный ковш. Полученную сталь сливают в чугунные формы для затвердевания, а затем перерабатывают или направляют на отливку изделий.

В России больше не будет мартеновских печей

Мартеновских печей в мире становится всё меньше и меньше. Они становятся менее популярными из-за загрязнения окружающей среды. В последнее время металлурги стали использовать конверторный и электропечной способы получения стали. В России мартеновские печи на российских металлургических заводах хотят полностью убрать к 2015 году. Об этом заявил замглавы Минпромторга Глеб Никитин. Замена устаревших мартеновских печей на современные электросталеплавильные печи запланирована в рамках улучшения экологической безопасности в России.

Смотрите также:

- Чем отличаются дражированные и инкрустированные семена от обыкновенных? →

- .

..Прочны ли стеклянные крышки для кастрюль? →

..Прочны ли стеклянные крышки для кастрюль? → - Как выбрать кухонную плиту? →

горно-металлургическая отрасльмартеновская печь

Следующий материал

Также вам может быть интересно

- Прекратила работу последняя мартеновская печь

- Таганрогскому металлургическому заводу исполнилось 115 лет

- … Существуют ли способы хранения поздней рассады?

- .

..Почему не растут яблони?

..Почему не растут яблони? - …Контролируют ли производители семян их качество и как они это делают?

Новости СМИ2

Что такое многоподовая печь? | Многоподовая печь 101

| Что такое MHF (2 172,87 КБ) |

Что такое многоподовая печь?

Большинство людей никогда не слышали о многоподовой печи. Некоторые люди могут называть многоподовую печь «многоподовой печью для сжигания отходов», «многоподовой обжарочной печью», «ретортной печью», «MHF» или «MHI», «кальцинатором» среди множества подобных или более конкретных имена.

Определение многоподовой печи

Многоподовая печь представляет собой печь, состоящую из нескольких круглых подов, расположенных друг над другом. Очаги — это в основном полы внутри большого цилиндра. Очаги чередуются между внутренними и внешними очагами. В подах есть большое отверстие в центре, через которое материал проходит к поду внизу. Наружные очаги имеют отверстия по периметру очага, через которые материал проходит к очагу внизу.

Очаги — это в основном полы внутри большого цилиндра. Очаги чередуются между внутренними и внешними очагами. В подах есть большое отверстие в центре, через которое материал проходит к поду внизу. Наружные очаги имеют отверстия по периметру очага, через которые материал проходит к очагу внизу.

Многоподовая печь обычно используется, когда необходимо термически обработать большой объем материала, при условии, что материал:

- Умеренно однородный по содержанию

- Стабильная непрерывная подача

Преимущества многоподовой печи

Несколько подов = несколько зон

- Материал может проходить отдельные стадии, такие как сушка, дегазация, прокаливание, восстановление, окисление…

- При тщательном контроле и надлежащем контроле и управлении каждая зона может находиться под пристальным наблюдением, и в каждой зоне может поддерживаться надлежащая атмосфера.

Производительность и качество

- Поскольку процесс можно тщательно контролировать, можно достичь максимальной производительности и качества.

Энергопотребление

- Многие процессы могут выполняться автоматически; сокращение или устранение расхода топлива.

- Относительно низкие требования к мощности вентиляторов и центрального вала.

Turn Down

- В то время как MHF «предпочитает» постоянную подачу. Многие процессы допускают широкий динамический диапазон без потери эффективности. Некоторые конкурирующие технологии сильно страдают, когда подача продукта не соответствует критериям проектирования.

Уменьшение занимаемой площади

- Поскольку топки расположены друг над другом, на меньшем пространстве можно установить более крупную печь. Выбор диаметра может значительно сэкономить пространство. Некоторым из наших конкурентов требуется значительно больше площади, чтобы приблизиться к производительности, легко достигаемой с помощью MHF. MHF

- можно поднять на ножках, чтобы разместить под печью оборудование для обработки материалов, например, оборудование для обработки золы, или даже выгрузку непосредственно в другую технологическую печь.

Низкие требования к техническому обслуживанию

- Многоподовые печи спроектированы и изготовлены для круглогодичной эксплуатации с минимальным внутренним обслуживанием, что означает меньшее количество остановов. Некоторые клиенты даже закрывают двери раствором, потому что им почти никогда не нужно их открывать.

- Вентиляторы и двигатели, как правило, меньше по размеру и требуют меньше обслуживания.

Строительство многоподовой печи

- В многоподовых печах обычно используется стальной корпус с огнеупорной футеровкой.

- Косые полосы используются для поддержки очагов и выглядят как кольца на внешней стороне оболочки.

- Огнеупорная футеровка и горны, как правило, из кирпича. Поды представляют собой самонесущие трехмерные пружинные арки, распределяющие весь свой вес на оболочку и косую ленту.

Бригада устанавливает новую футеровку стенки печи и пода. На этом фото заливают огнеупорную горелочную плитку.

На этом фото заливают огнеупорную горелочную плитку.

Движение материала в многоподовой печи

Материал подается в верхнюю часть печи и перемещается вниз от очага к очагу, пока не выйдет из нижней части.

Центральный вал, рычаги гребня, зубья гребня

- Центральный вал представляет собой вертикальный вал, проходящий через печь. Он медленно вращается. Этот поворот раскачивает «Руки Бродяги», которые держат «Зубы Бродяги».

- Зубастые валуны пропахивают материал через очаги к отверстиям для сброса.

- Это перемешивающее действие перемешивает материал и подвергает новый материал воздействию атмосферы печи.

Тепловая система многоподовой печи

- Многоподовая печь может работать в широком диапазоне температур. Очаги позволяют зонировать атмосферы, в том числе и по температуре.

- Энергия для достижения желаемой температуры может исходить от химического процесса материала или от горелок. Очаги можно даже искусственно охлаждать с помощью воздуха, тумана или пара.

- В многоподовых печах используются горелки для нагрева печи и сушки огнеупора перед началом загрузки. Затем горелки используются для поддержания температуры по мере необходимости.

- Горелки могут сжигать любое топливо. Наиболее распространены ископаемые виды топлива (природный газ, пропан, нефть), но возможны и другие источники топлива.

Горелка MHF и цепочка горелок — она была разработана для установки в существующем очень ограниченном пространстве.

Контрольно-измерительные приборы для многоподовых печей

- Многоподовые печи могут быть построены или перестроены с использованием современных систем управления. Усовершенствованные средства управления технологическим процессом можно использовать для оптимизации системы для максимального выхода продукта, качества продукта и экономии топлива.

- Пакеты управления могут быть настроены так, чтобы предоставить клиенту полностью автоматизированную машину, или базовый пакет, требующий ручного вмешательства на каждом этапе.

- Все системы могут быть автоматизированы. Наиболее распространенной автоматикой является температура, которая обычно контролируется горелками.

Печь с выдвижным подом — машина для индукционного нагрева, индукционный нагреватель, оборудование для индукционного нагрева, система индукционного нагрева, устройство для индукционного нагрева, инструмент для индукционного нагрева, производители, поставщики, цена, для продажи

Для чего предназначены печи с выдвижным подом?

Печь с выдвижным подом в основном используется для стального литья, автозапчастей, валков, стальных шариков, металлоконструкций, сварки деталей, закалки, нормализации, отжига, отпуска, старения и термической обработки различных механических деталей.

Как выбрать подходящую модель печи с выдвижным подом?

Указанная ниже печь с выдвижным подом является нашей базовой моделью печи, вы можете выбрать подходящую модель по вашему запросу. Если есть тот, кто может удовлетворить ваш запрос, вы можете сообщить нам, вы дадите свой технический запрос, мы можем предоставить печь на тележке по индивидуальному заказу.

Если есть тот, кто может удовлетворить ваш запрос, вы можете сообщить нам, вы дадите свой технический запрос, мы можем предоставить печь на тележке по индивидуальному заказу.

Data Name | RT2-65 | RT2-75 | RT2-90 | RT2-105-9 | RT2-120-9 | RT2-150-9 | RT2-180-9 | RT2-300-9 | |||

Rated power(kW) | 65 | 75 | 90 | 105 | 120 | 150 | 180 | 320 | |||

Rated temperature(℃) | 950 | ||||||||||

Размер камеры (мм) | 1100 | 1100 | 0005 | 1800 | 2000 | 2200 | 2400 | 2100 | 3000 | ||

550 | 750 | 900 | 900 | 900 | 111 | 1050 | 1350 | ||||

450 | 0011500 | 600 | 500 | 800 | 600 | 750 | 950 | ||||

Max. | 1 | 1.5 | 2.5 | 3 | 3.5 | 3.8 | 4.2 | 6 | |||

Overall | 2600 | 3000 | 3400 | 3700 | 3800 | 4000 | 3700 | 4600 | |||

Размер (мм) | 1450 | 1630 | 1830 | 1830 | 1830 | 1830 | 2050 | 2350 | |||

2200 | 2400 | 2400 | 2400 | 3510 | 3416 | 3800 | 4800 | ||||

Вес (T) | |||||||||||

5.5 | 7 | 7.5 | 8 | 8.8 | 11 | 14 |

Why choose our bogie-hearth печь?

● Печь сопротивления с выдвижным подом является национальной стандартной энергосберегающей печью периодического действия, в производстве ИСПОЛЬЗУЕТСЯ складной блок из композитного волокна и структура волокнистого полотна, сверхэнергосберегающая конструкция, энергосбережение до 30%.

● Тележка с противоударным герметизирующим кирпичом, автоматическая герметизация тележки и дверцы печи, встроенное рельсовое соединение, без установки фундамента, можно использовать на горизонтальном полу.

● Нижняя плита сталеразливочной печи устанавливается на платформу, на которую крепится заготовка.

● Нагревательный элемент изготовлен из проволоки или полосы из жаропрочного сплава и обработан в форме полосы и спирали.

● Устройство дверцы топки состоит из дверцы топки, подъемного механизма дверцы топки и прижимного устройства дверцы топки.

● Каркас тележки сварен из стального профиля, а его жесткость исключает деформацию при полной нагрузке.

● Электрическое управление использует квадратный метод интеллектуального инструмента и сенсорного экрана:

(1). Измеритель контроля температуры использует интеллектуальный программный контроль Xiamen Yudian AI518AP-G-L1, уровень точности составляет 0,3, отклонение температуры может достигать ± 2 ℃.

(2). Измеритель температуры может выполнять самонастройку ПИД-регулятора и автоматическую адаптацию к тепловой инерции системы отопления. Когда температура в печи приближается к заданной температуре, счетчик автоматически снижает выходную мощность, чтобы предотвратить превышение температуры.

(3). В приводе используется силовой модуль твердотельного реле, который имеет очень низкий рабочий шум (слабый звук от осевого вентилятора), высокую скорость переключения, высокую частоту переключения в единицу времени и точность управления при высокой температуре.

Loading(T)

Loading(T) 5

5