- принцип работы, фото, схемы, чертежи, проекты

- Самодельная печь на отработке: как сделать своими руками

- Как сделать своими руками печь на отработке из подручных материалов

- Принцип действия печей на отработанном масле

- Как изготовить своими руками печь на отработке проще всего

- Печь на отработке своими руками (видео)

- Использование капиллярных технологий при изготовлении печи

- Организация дополнительных возможностей печи на отработанном масле

- Преимущества и недостатки масляных печей

- Как сделать печь на отработке своими руками (видео)

- Чертеж печки на отработанном масле, печь в работе видео

- Печи на отработанном масле | Группа NORTEC

- Самодельная печь на дровах и отработке

- Печка на отработке: виды, преимущества, недостатки

- Термомеханическая испытательная печь — печи для исследования материалов, LLC

- Министерство энергетики рассматривает процедуру испытания новой печи | 2018-11-30

- Оборудование для испытаний на огнестойкость | NCS Производство промышленных газовых и электрических печей

- Тонкости конструкции печи пиролиза

- Процедуры испытаний на горение

- Первые пять испытаний новых бытовых газовых печей

- Описание конструкции системы для всей системы испытаний элементной печи (Технический отчет)

принцип работы, фото, схемы, чертежи, проекты

Печки на отработке заводского изготовленияПостоянное повышение цен на традиционное голубое топливо заставляет искать альтернативные источники тепла для отопления. Богатое на углероды и другие горючие компоненты, честно отработавшее свой ресурс, машинное масло является отличным топливом и вполне может претендовать на роль замены других источников тепловой энергии.

Простая по конструкции и вполне доступная для создания в домашних условиях, печь на отработке, позволит использовать, по сути, дармовой продукт, сэкономив при этом немалую сумму. По многочисленным отзывам, такие печки неплохо работают с соляркой и другими трудновозгораемыми продуктами нефтеперегонки, включая жидкий гудрон, солидол и т.д.

Принцип работы печи на отработке

По принципу работы печь на отработанном масле является пиролизной. Под действием температуры сложные азотно-углеродные цепочки масляных молекул вначале расщепляются на элементарные химические элементы, затем окисляются кислородом воздуха, и наконец — охлаждаются, попутно преобразовываясь в совершенно безвредный азот и водяной пар.

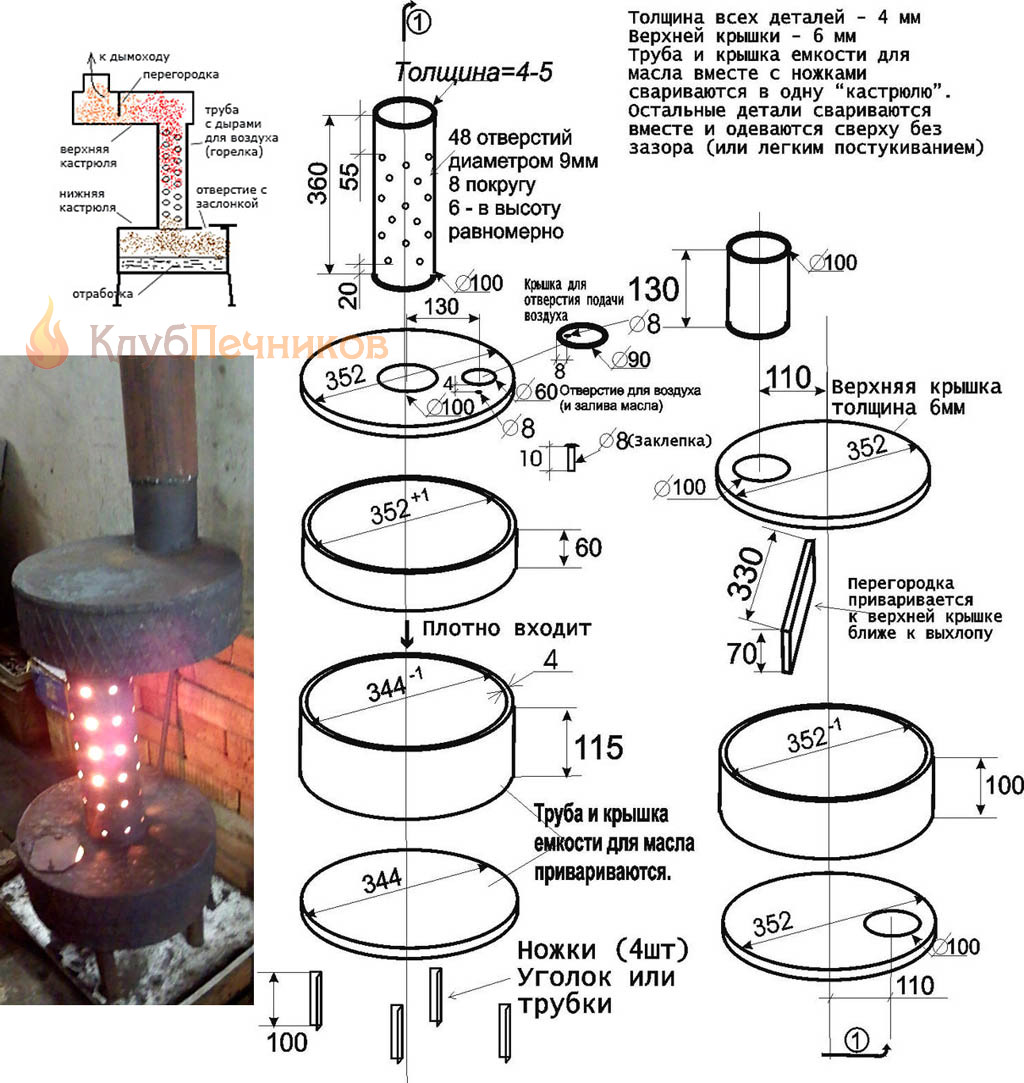

Конструкция печи должна строго соответствовать проекту

Несмотря на то, что конструкция печи чуть сложнее устройства кастрюли, в ней происходят очень непростые процессы и нарушение условий их протекания легко может привести к появлению очень опасных окислов азота, известных под названием веселящий газ.

Если все размеры и форма печки выдержаны правильно — сгорание топлива будет очень эффективным и чистить дымоход от сажи и копоти почти не придется.

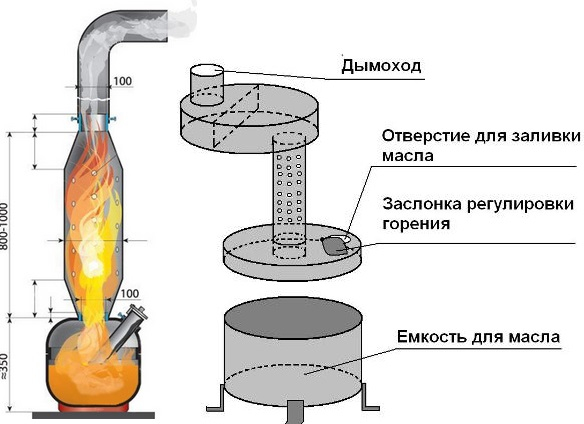

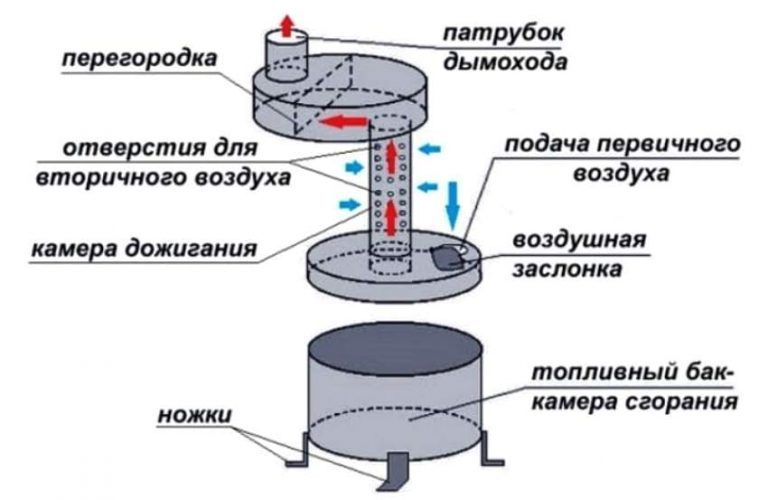

Конструктивно печка включает три основных зоны:

- зона горения паров кипящего масла;

- зона высокотемпературного горения продуктов пиролиза;

- камера дожигания горючих соединений и понижающего температурного скачка.

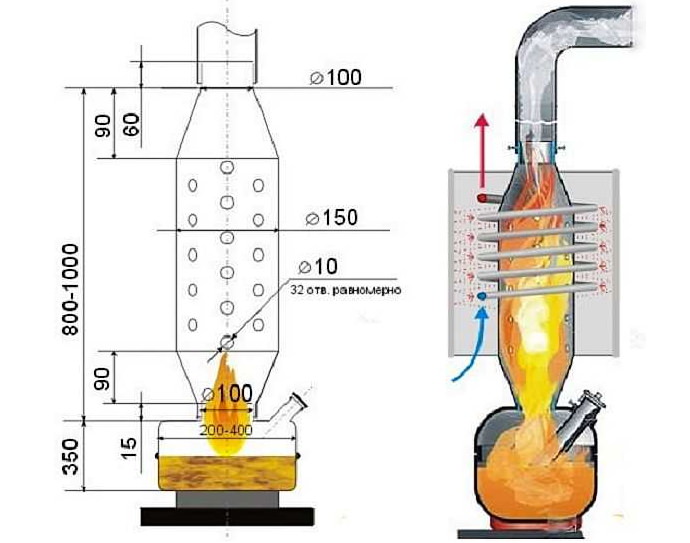

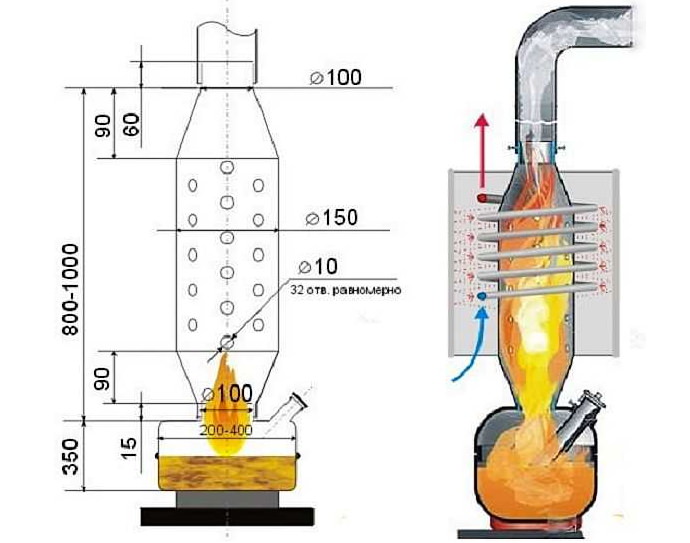

Для более глубокого понимания работы, рассмотрим проверенную и очень распространенную конструкцию простой самодельной печки.

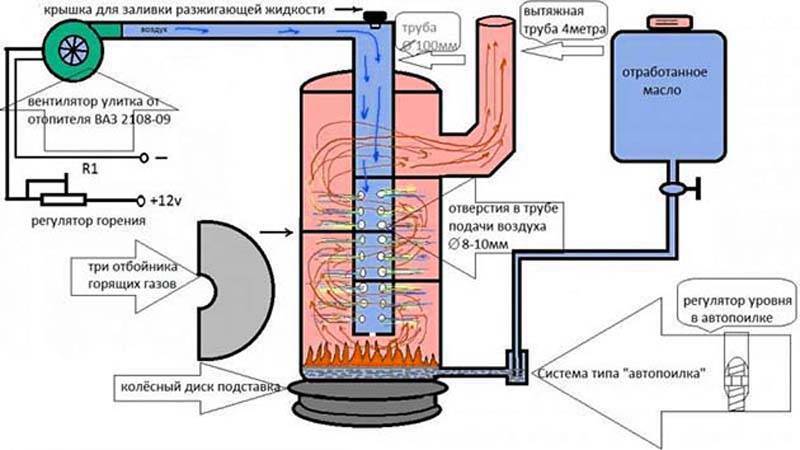

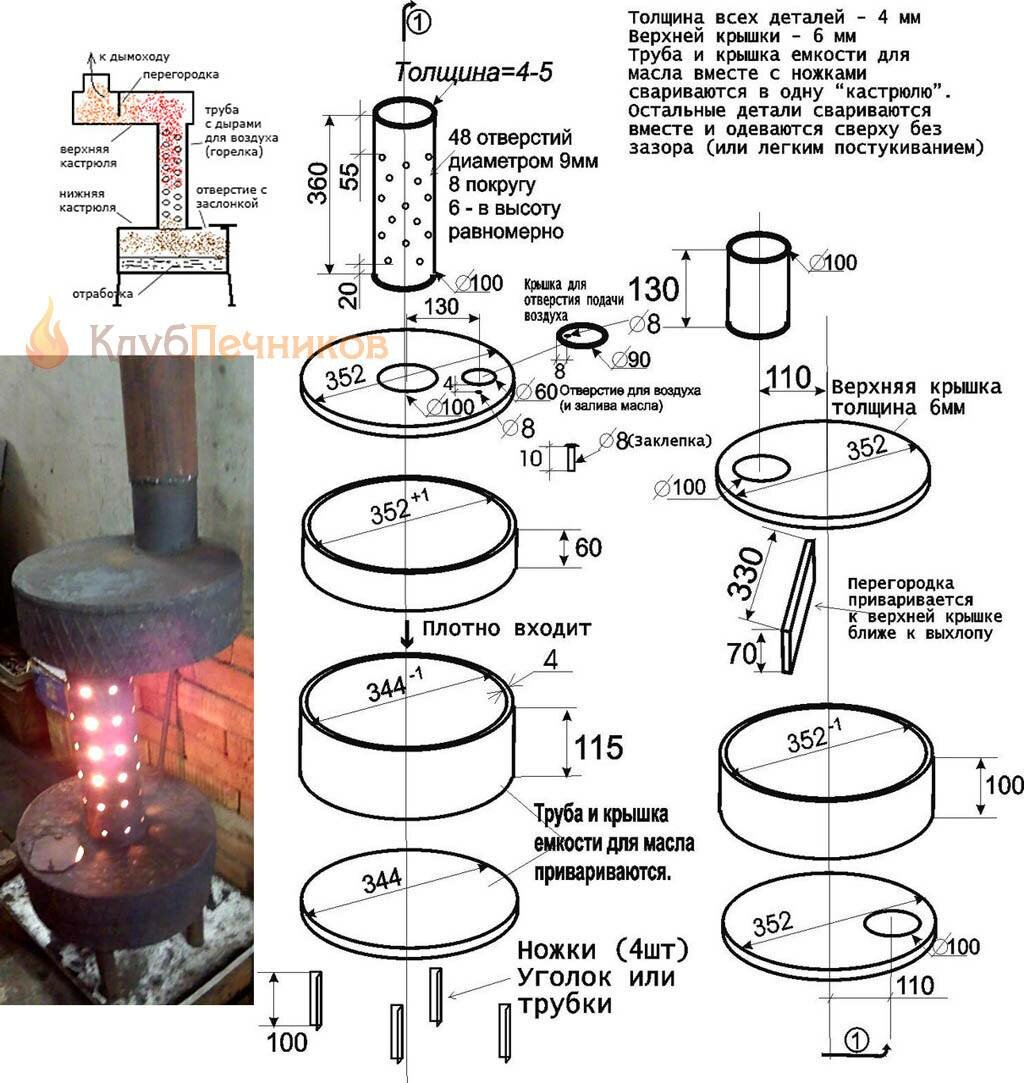

Принцип работы печи на отработанном маслеНижняя камера представляет собой плоскую емкость с налитым маслом. После выхода печки в рабочий режим верхний слой масла закипает, получившийся пар загорается. В зоне горения образуется множество турбулентных потоков, которые играют роль дросселя, мешая свободному поступлению горящей смеси во вторую зону. Получается саморегулирование. Кроме того, под действием силы Кориолиса, именно турбулентные потоки закручивают горящие газы в вихревой поток, играющий решающую роль в последующих физических процессах.

В зоне горения образуется множество турбулентных потоков, которые играют роль дросселя, мешая свободному поступлению горящей смеси во вторую зону. Получается саморегулирование. Кроме того, под действием силы Кориолиса, именно турбулентные потоки закручивают горящие газы в вихревой поток, играющий решающую роль в последующих физических процессах.

Воздух, необходимый для горения масла, поступает через отверстие с заслонкой. Открыванием заслонки можно регулировать скорость сгорания и тепловую мощность печки. При полном закрывании заслонки печь постепенно затухнет.

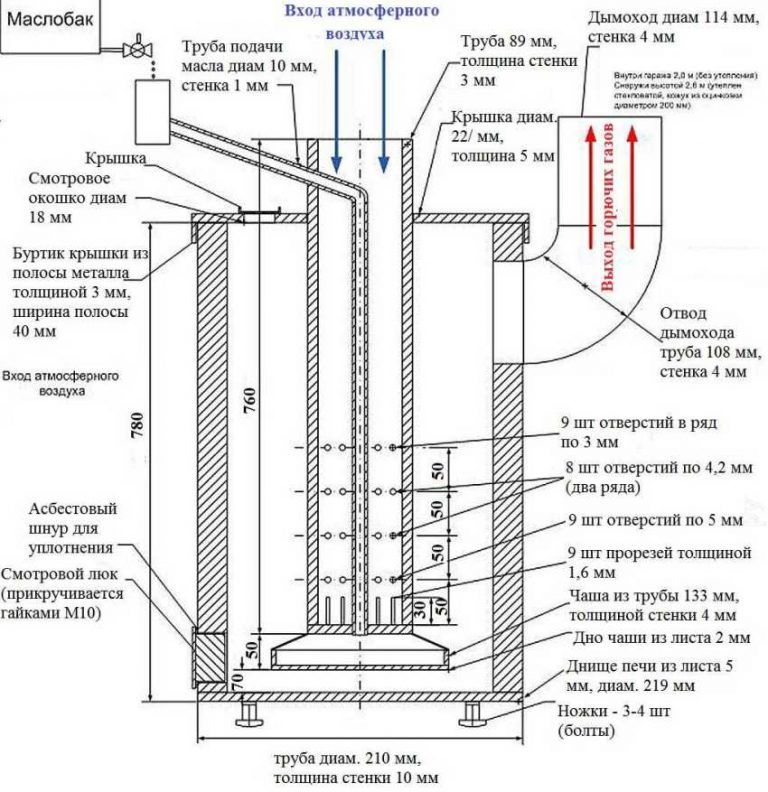

Закрутившись в жгут, горящие масляные пары попадают во вторую зону, где происходит их высокотемпературное дожигание. Камера представляет собой трубу, определенного диаметра и высоты. Для практически неограниченного доступа воздуха в трубе делается множество отверстий. Вращающиеся газы активно перемешиваются с кислородом, процесс окисления проходит очень бурно и температура данной зоны легко может подняться до 800-900 и выше градусов. При такой температуре активность азота превышает активность кислорода и в верхней части второй зоны образуется большое количество вредных азотных и углеродных окислов.

При такой температуре активность азота превышает активность кислорода и в верхней части второй зоны образуется большое количество вредных азотных и углеродных окислов.

Верхняя камера печки на отработке выполняет сразу две функции. Во-первых, там происходит окончательное кислородное дожигание несгоревших пиролизных остатков. Во-вторых, особая конструкция верхней камеры обеспечивает понижающий температурный скачок, во время которого азот теряет свою активность и снова вытесняется кислородом. В результате на выходе печки получается совершенно безвредный газообразный азот, горячий водяной пар и твердые частицы оксида углерода, выводящиеся в дымоход и частично оседающие на его стенках в виде сажи.

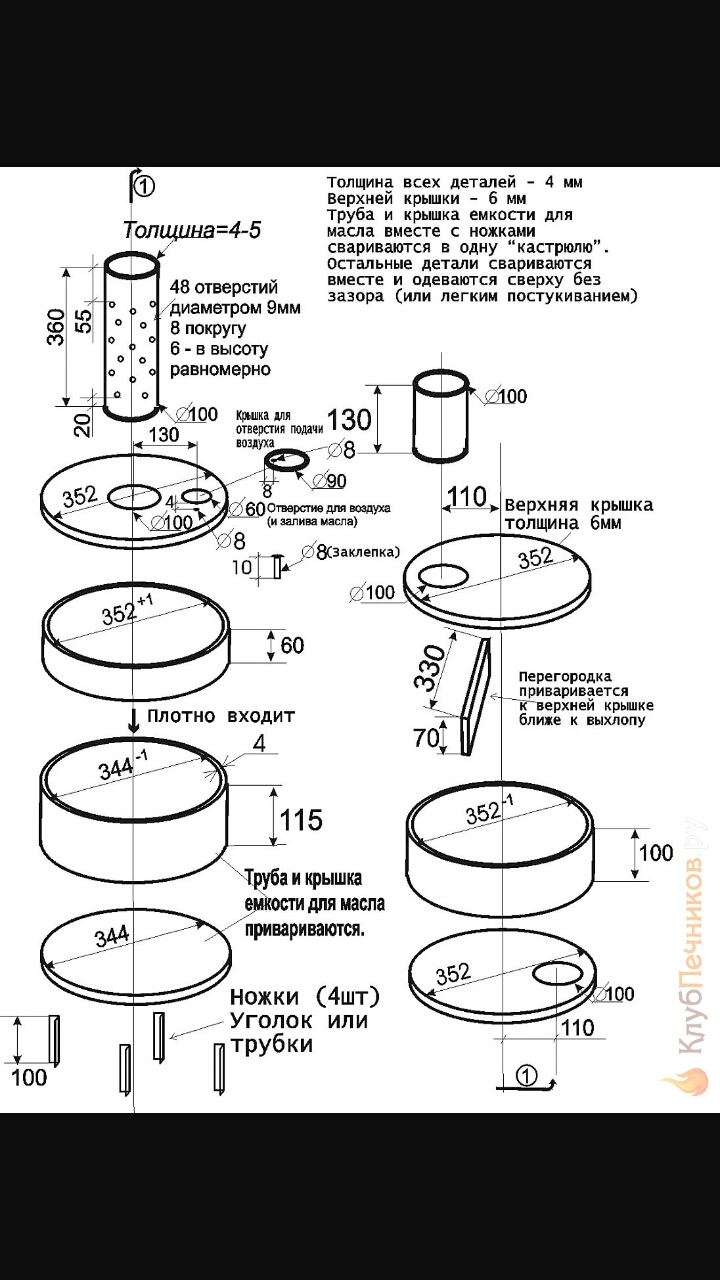

Чтобы все процессы происходили в строгом соответствии с теорией, а продукты сгорания не представляли опасности — лучше всего воспользоваться готовыми чертежами проверенной конструкции, эффективность и безопасность которой подтверждена не одним десятком энтузиастов.

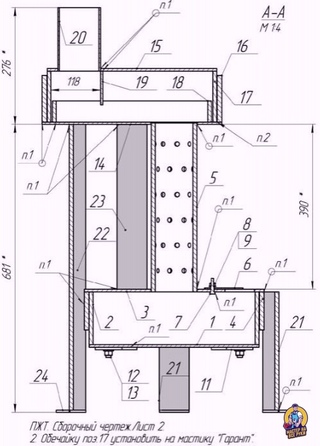

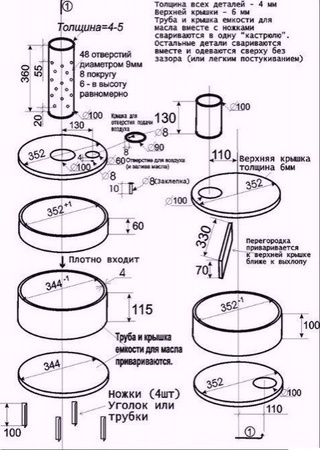

Конструкция печи на отработанном масле

Лучший материал для корпуса печки — жаропрочная или тугоплавкая конструкционная сталь.

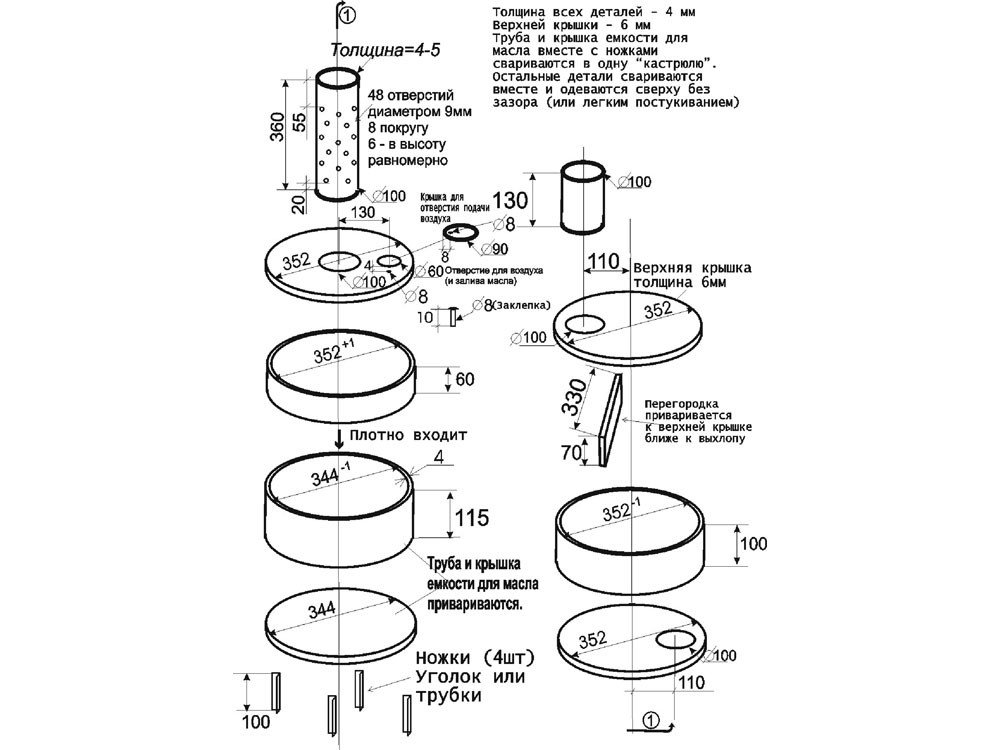

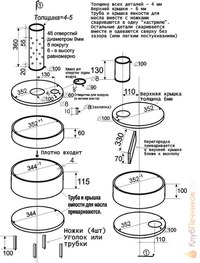

Для нижней камеры будет достаточно стали шириной 4 мм. А верхнюю и среднюю камеру, температура нагрева которых гораздо выше, толщину материала следует брать не менее 5,5 мм. Все детали свариваются сплошным швом. Камеры, как верхняя, так и нижняя могут быть квадратными, но круглое сечение и протяженность камеры посередине — обязательное условие устойчивого процесса высокотемпературного кислородного горения. Обычно для нее используют отрезок толстостенной стальной трубы подходящего диаметра.

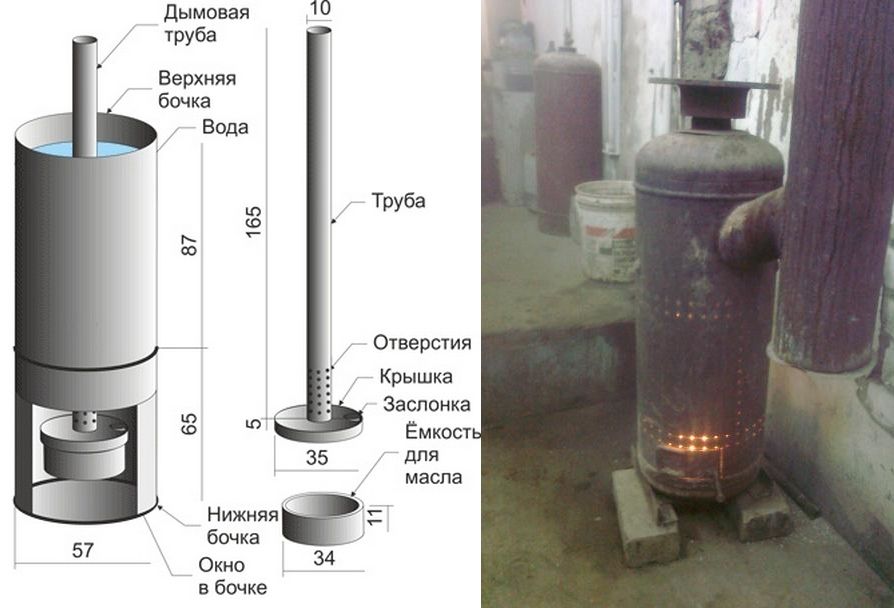

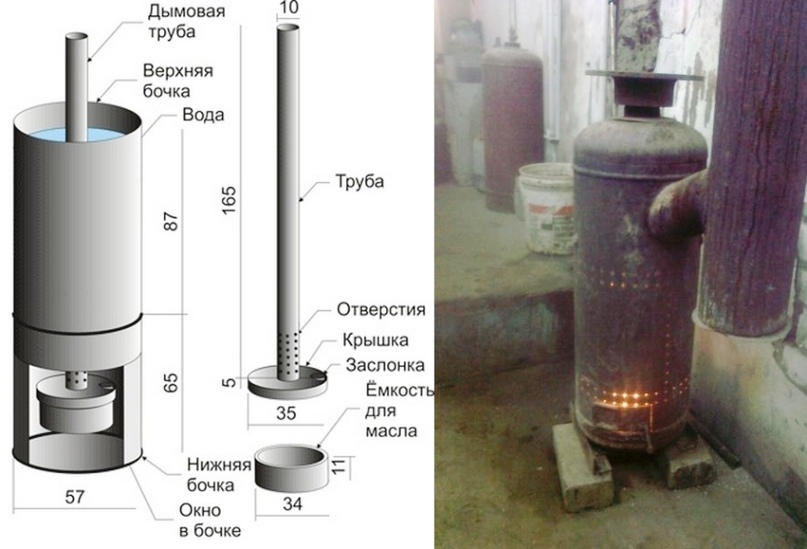

Стандартная конструкция печи на отработке, фотоДля надежного отвода продуктов сгорания нужен дымоход высотой не менее 4 м. Для большей эффективности нагрева воздуха в помещении дымоход может иметь наклонные участки, идущие под углом до 45 градусов. Но чем больше наклон дымохода — тем больше в нем оседает сажи. Конструкция и размеры всех элементов приведены на схематическом чертеже ниже.

Схема печи на отработанном масле с размером деталейДля самостоятельного изготовления печки потребуется:

- сварочный аппарат;

- болгарка с отрезными и шлифовальными кругами;

- готовые детали и подготовленные обрезки труб необходимого диаметра;

- краска для облагораживания внешнего вида вашей печки.

Краску для печи на отработке можно сделать самостоятельно. Для этого смешиваем пол литра жидкого стекла (нужно использовать именно строительный силикатный клей), 200 г серебрянки (алюминиевой пудры), 20 г молотого мела. Подбором пропорции мела добиваемся нужной консистенции краски. Такая краска получится термостойкой, и подходит для работы с повышенной температурой. Также можно использовать термостойкие кремнеорганические краски и эмали, такие как Цельсит-500, Церта.

После окрашивания печка на отработанном масле получает нарядный, почти заводской внешний вид.

Печка на отработке после окраскиУвеличение эффективности обогрева помещения

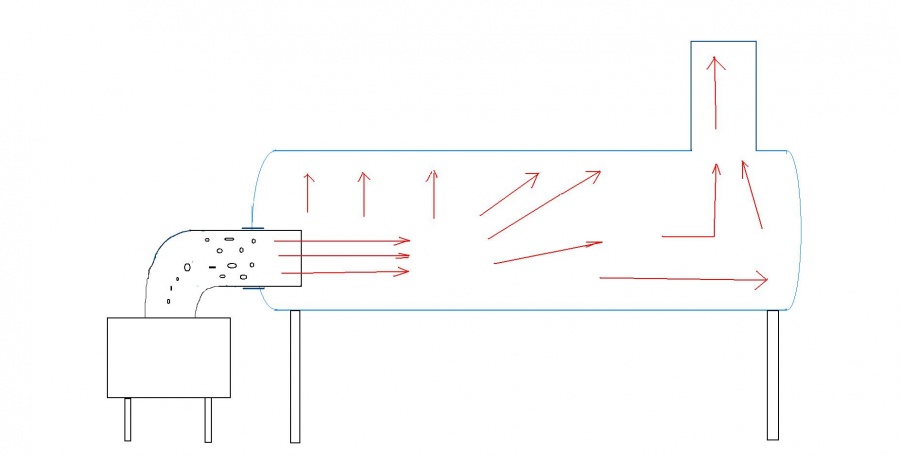

Для усиления эффективности нагрева помещения требуется обеспечить более интенсивный отбор у печки излишков тепла. Сделать это можно двумя способами:

- принудительным обдувом горячего корпуса — воздушное отопление;

- нагревом воды с последующей перекачкой ее в систему отопления — радиаторная система обогрева.

Отбор тепла производится в верхней зоне, где температура достигает максимума. Оба варианта уже разработаны и ниже представлены самые удачные и простые конструкции таких печек.

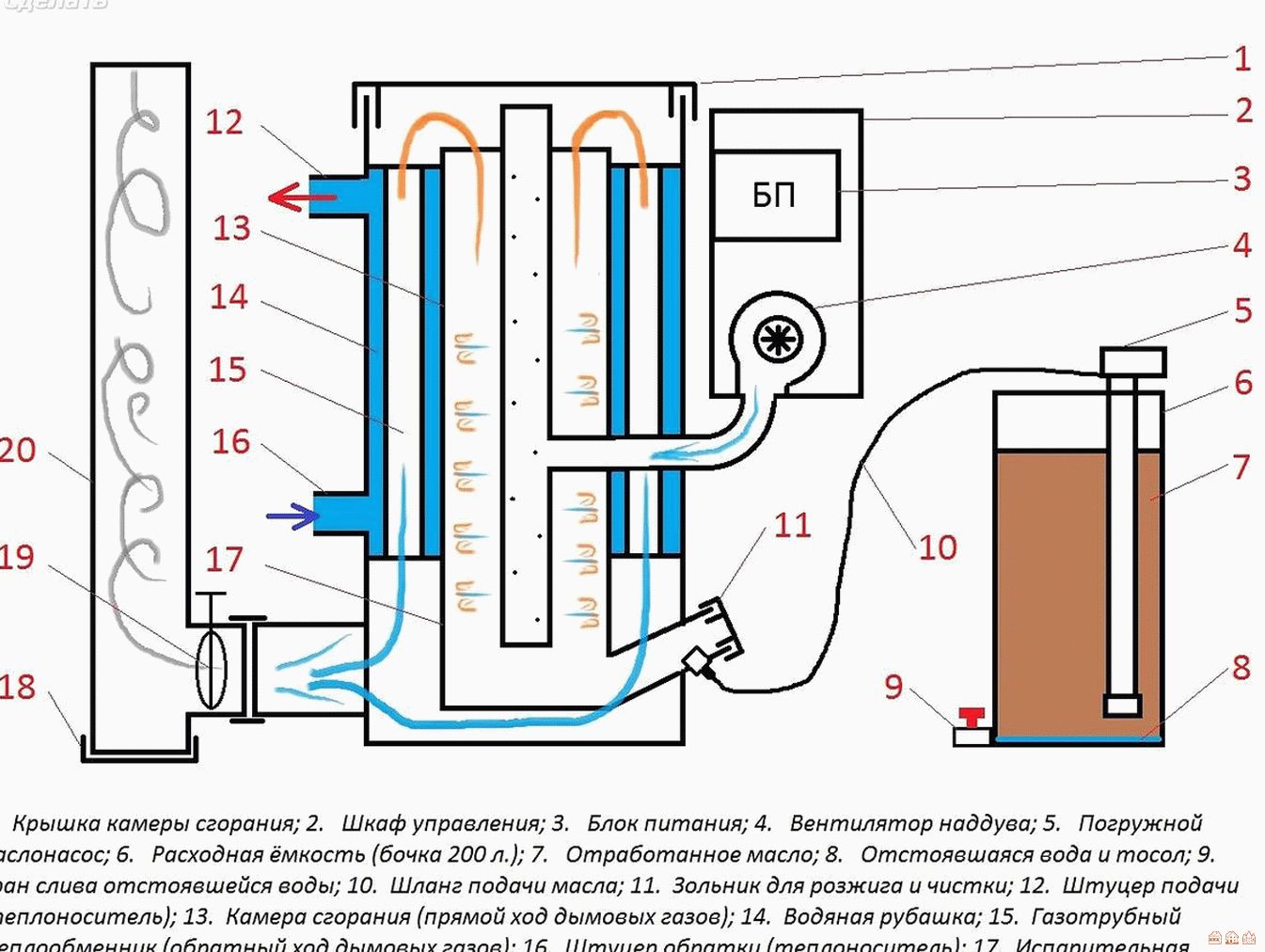

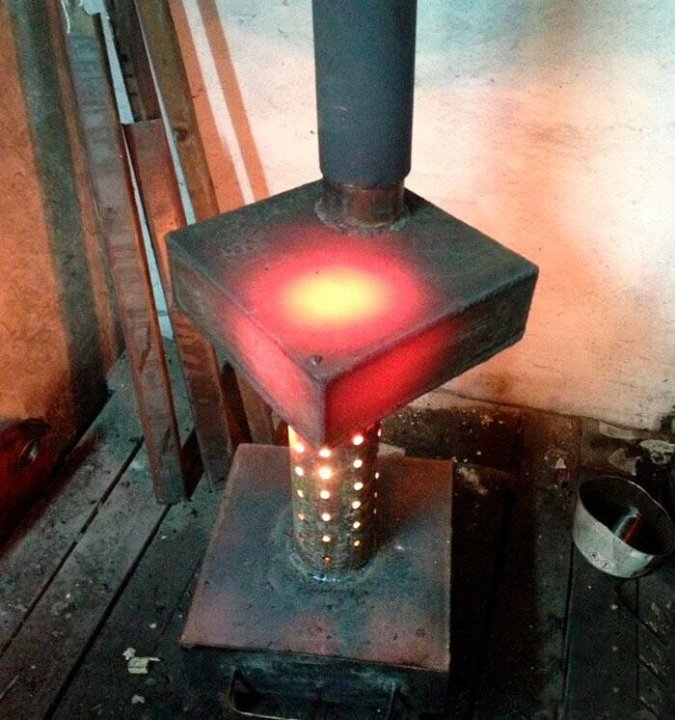

Печка на отработанном масле с воздушным обдувомНа фото хорошо видно, как организована дополнительная камера для нагрева воздуха. Перегородки образуют своеобразный лабиринт и удлиняют путь прохождения через нагретую зону. Камера воздушного обдува наваривается сверху верхней камеры сгорания. По уверениям разработчиков, эффективность нагрева помещения возрастает более чем в два раза.

Вместо воздушного лабиринта можно приварить водяной котел. Нагретую воду придется гнать в радиаторы насосом, но увеличение эффективности обогрева помещения того стоит.

Правила безопасности при пользовании печкой

Учитывая высокую открытость пламени и высокую температуру нагрева — печка на отработке является источником повышенной опасности. Поэтому углекислый огнетушитель возле нее — не прихоть пожарного инспектора, а жизненная необходимость.

Для разжигания печи поверх масла наливается немного легковоспламеняющейся жидкости, например растворителя или бензина. Наливается совсем немного — чтобы начального пламени хватило для появления паров масла.

Печь на отработке в системе отопления дачиОчень важно исключить попадание воды в кипящее масло. К чему это приведет, легко понять, вспомнив, что происходит, если на сковородку с раскаленным маслом случайно попадет капля воды. Источником воды может стать кастрюля или чайник на печке, скопившийся на внутренних поверхностях в холодное время иней или конденсат. Не рекомендуется наливать вместо масла другие горючие жидкости неизвестного происхождения.

Итог

Простота конструкции и эксплуатации печи на отработке делает ее необычайно привлекательной для умельцев, а дешевизна топлива и малое его потребление — очень выгодным и в экономическом плане.

При соблюдении элементарных правил безопасной эксплуатации это устройство вполне может стать основным источником тепла для пристроек, хозяйственных помещений, и даже дач для сезонного проживания.

Самодельная печь на отработке: как сделать своими руками

Среди вариантов автономного обогрева помещений самым интересным можно назвать особый вид буржуйки, в которой используется отработанное масло. Сделать печь на отработке своими руками не трудно, поскольку конструкция это относительно простая, а необходимые для работы инструменты и материалы вполне доступны. При эксплуатации агрегата особых проблем также обычно не возникает. Главное преимущество, конечно же, экономия, поскольку что может быть дешевле отработанного масла?

Принцип действия такой печки

В таких печках процесс сгорания происходит дважды, т. е. понадобится оборудовать две камеры горения. В первой камере медленно горит отработанное масло, при этом образуются горючие пары. Они поступают во вторую камеру, где смешиваются с воздухом. Эта газово-горючая смесь сгорает во второй камере, причем выделяет значительное количество тепла, нагреваясь до очень высоких температур.

В печи на отработанном масле, сделанной своими руками, процессы горения происходят при довольно высоких температурах. Агрегат считается вполне безопасным, однако не рекомендуется ставить его на сквозняке

Чтобы самодельная печь на отработанном масле работала правильно, необходимо обеспечить подачу воздуха как в первую, так и во вторую камеру. Там, где сгорает отработка, нужна регулирующая заслонка, поскольку количество поступающего сюда воздуха должно быть умеренным. Чтобы обеспечить воздухом вторую камеру, обычно в трубе, соединяющей эти два отдела, делают ряд отверстий диаметром около 10 мм.

Автономное отопление можно обеспечить собрав котёл на отработанном масле. Подробное руководство по монтажу вы найдёте в нашем следующем материале: https://aqua-rmnt.com/otoplenie/kotly/kotel-na-otrabotannom-masle.html.

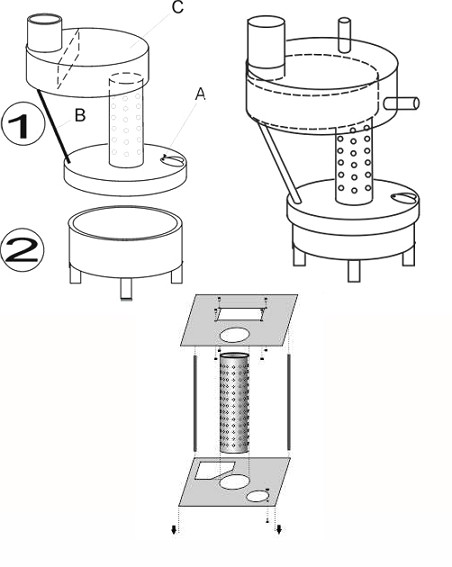

Виды самодельных конструкций

По типу конструкции печи на отработке можно разделить на три вида:

- самодельные агрегаты из листового металла или газового баллона;

- конструкции с наддувом;

- модели с капельной подачей топлива.

Первый вариант представляет собой очень простое устройство, которое народные умельцы, владеющие навыками работы со сварочным аппаратом, изготавливают самостоятельно. Для этого используют достаточно толстый листовой металл, металлические трубы и т. п. Значительно сократить время работы позволяет использование газового баллона. В уже использовавшемся баллоне вполне могут находиться остатки газа. При срезании верхней части есть опасность небольшого взрыва. Чтобы этого не произошло, рекомендуется закачать в баллон воду и только после этого начинать демонтаж.

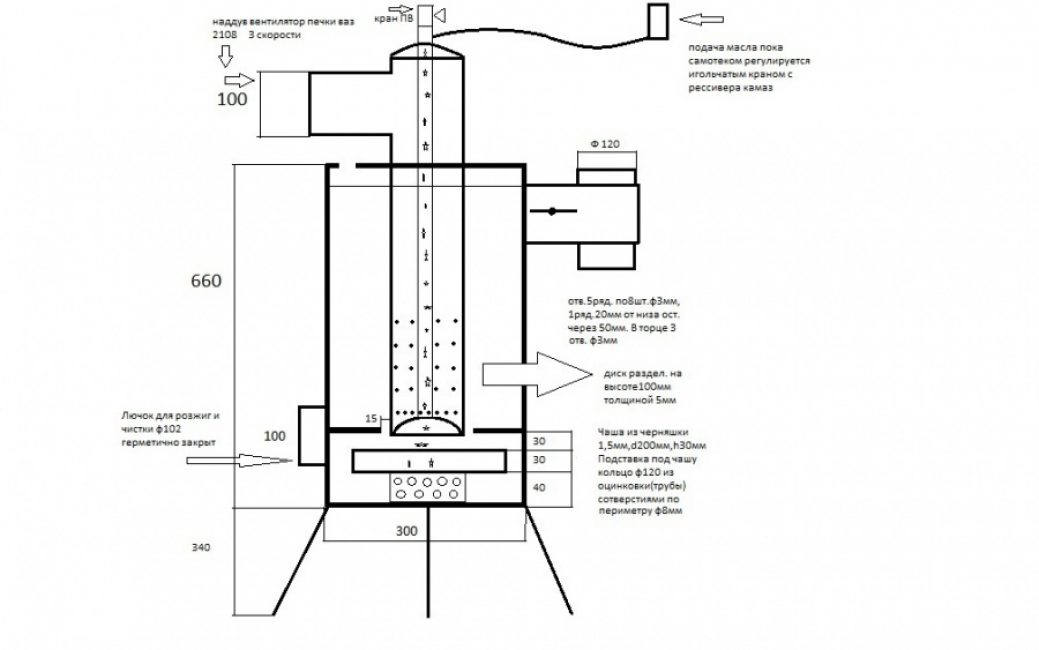

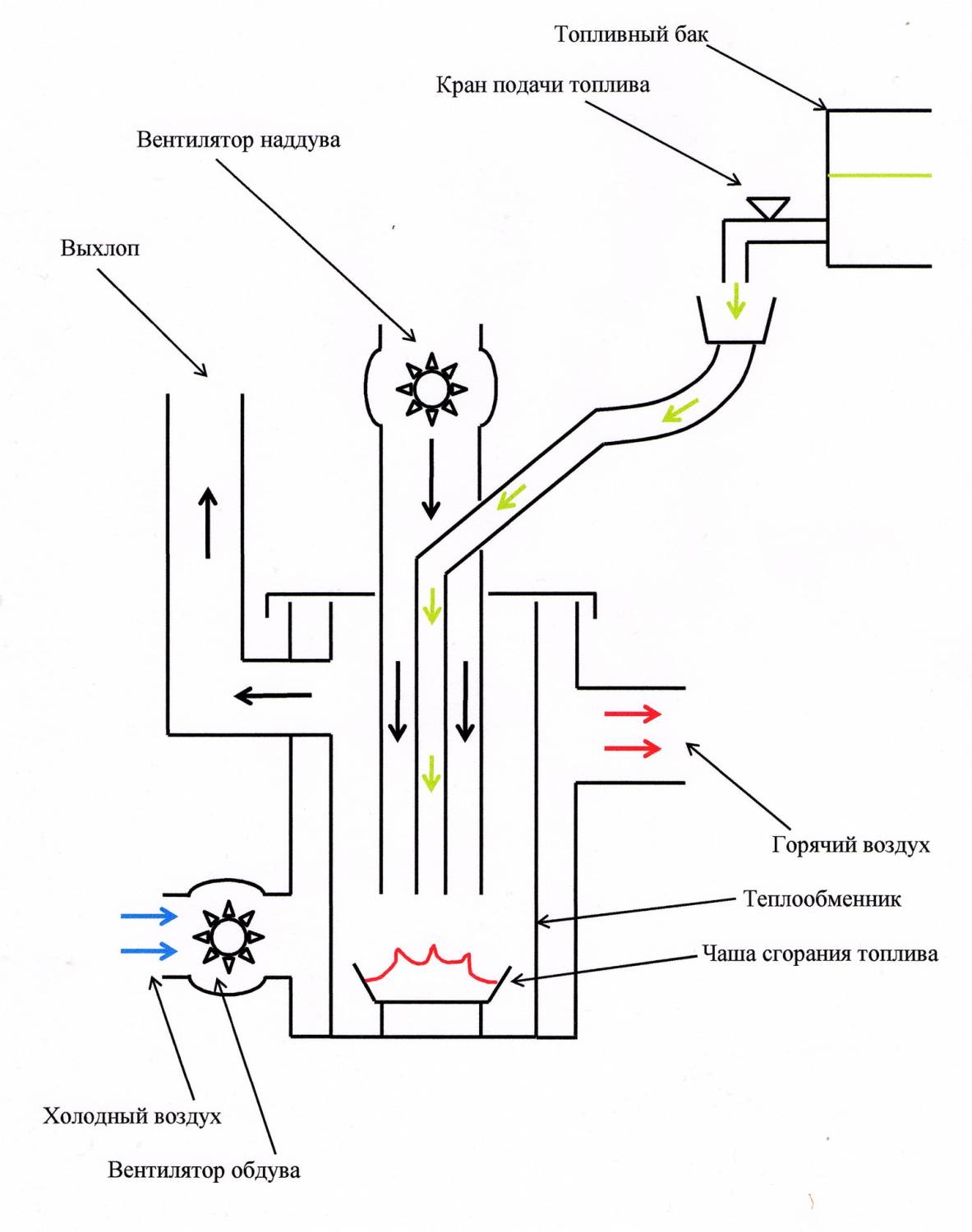

Для печи с наддувом понадобится дополнительно установить вентилятор. Делают это таким образом, чтобы основной поток воздуха приходился на вторую камеру. Это обеспечивает качественное горение топлива, а также способствует равномерному и быстрому распределению полученного тепла по помещению.

В зависимости от конструкции в печи на отработанном масле можно использовать обычную конвекцию, воздушный теплообменник или подогрев воды в бойлере

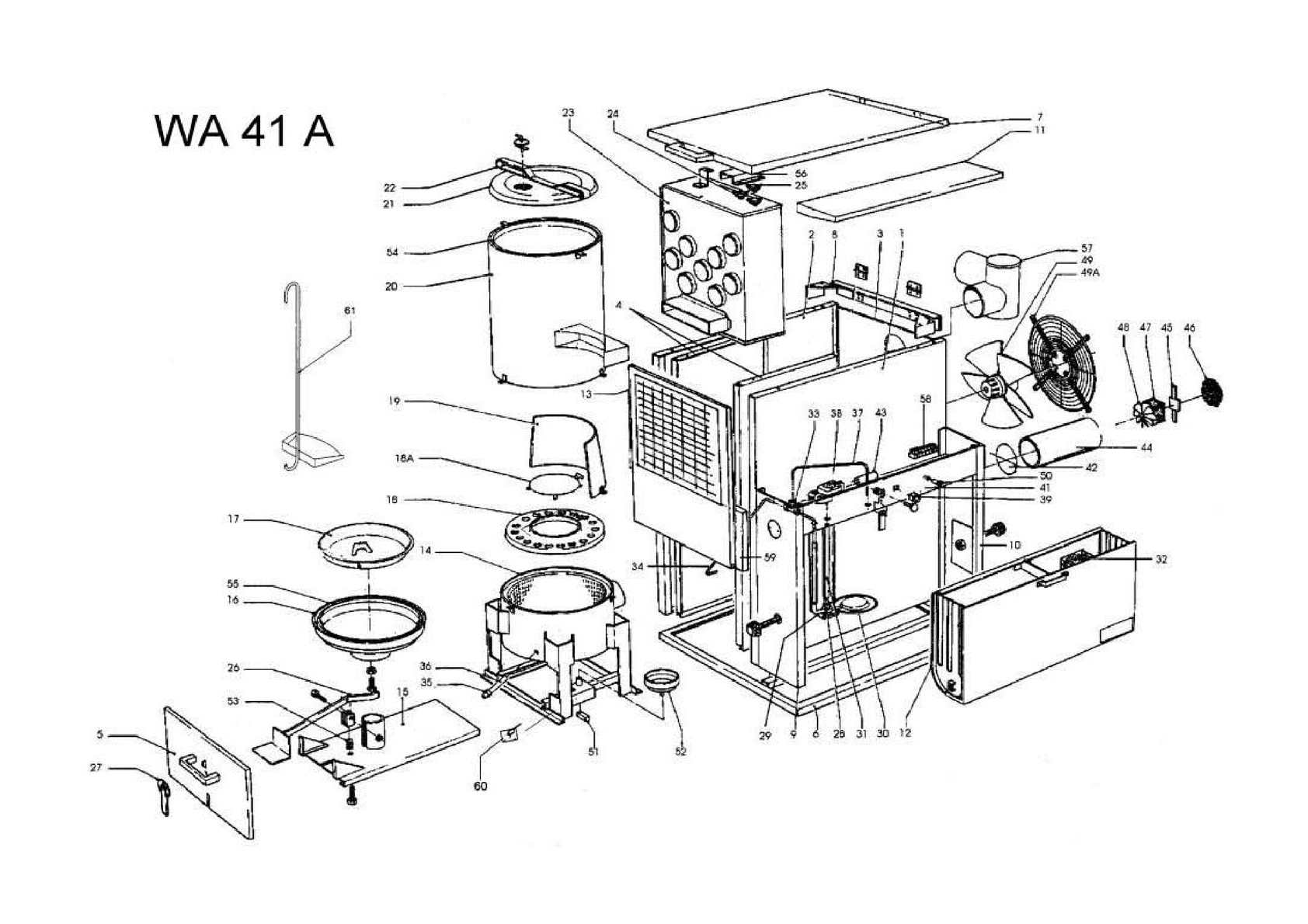

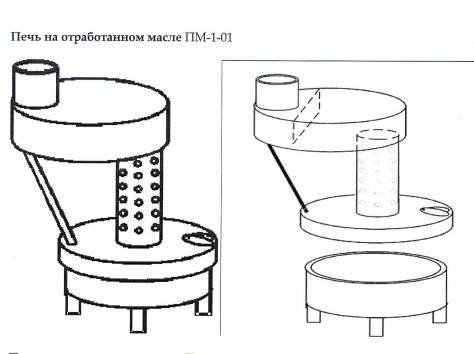

Смастерить самостоятельно капельную подачу топлива довольно сложно. Обычно таким элементом комплектуют промышленные модели. Это позволяет существенно сэкономить расход отработанного масла. Промышленные агрегаты эффективны, компактны, безопасны и относительно недороги. Однако существуют и самодельные модели, сочетающие и капельную систему подачи масла, и наддув.

Обычно таким элементом комплектуют промышленные модели. Это позволяет существенно сэкономить расход отработанного масла. Промышленные агрегаты эффективны, компактны, безопасны и относительно недороги. Однако существуют и самодельные модели, сочетающие и капельную систему подачи масла, и наддув.

Вам также может быть полезна статья об особенностях обустройства отопления на отработке: https://aqua-rmnt.com/otoplenie/alt_otoplenie/otoplenie-na-otrabotannom-masle.html.

Изготовление печки из газового баллона

Сделать печь из листового металла не сложно. Для этого варят две камеры сгорания, к нижней приделывают ножки. Затем их соединяют трубой с отверстиями, монтируют на верхнюю камеру сгорания вертикальную дымоходную трубу и т. д. Однако все эти операции требуют довольно длительных сварочных работ. Чтобы их сократить, народные мастера успешно используют газовые баллоны. Эти емкости имеют достаточно толстые стенки, чтобы обеспечить как пожаробезопасность конструкции, так и длительный срок ее эксплуатации.

Независимо от того, используется ли для изготовления печи баллон или листовой металл, при создании конструкции следует придерживаться ряда правил. Их нужно учитывать, выясняя как сделать печь на отработанном масле.

- Подачу воздуха первую камеру сгорания обязательно нужно сделать регулируемой. Для этого подойдет обычная заслонка, которую можно приоткрывать, чтобы оставался зазор произвольных размеров.

- Камеру, в которую подают для сжигания отработанное масло, всегда делают разборной, чтобы ее можно было легко почистить.

- Дымоход должен быть строго вертикальным, не допускаются горизонтальные или наклонные отрезки.

- Чтобы обеспечить хорошую тягу, длина дымоходной трубы должна быть не менее четырех метров.

Существуют различные варианты использования баллона при изготовлении печи на отработке. Самый простой выглядит следующим образом:

- С баллона нужно срезать верхнюю и нижнюю части.

- Из получившихся половинок изготавливают разборную камеру сгорания для масла.

- К нижней части приваривают металлические ножки.

- В верхней части первой камеры делают отверстие, в которое монтируют кусок трубы с регулировочной пластиной. Через это отверстие будет подаваться регулируемый поток воздуха, а также топливо.

- По центру также делают отверстие, к которому приваривают отрезок трубы, соединяющий обе камеры сгорания.

- В этой трубе проделывают ряд отверстий для воздуха.

- Из средней части баллона и листового металла изготавливают камеру вторичного сгорания, которую также приваривают к соединительной трубе.

- На последнем этапе изготавливают и устанавливают дымоход.

Чтобы без труда придать печи правильное положение на неровной поверхности, рекомендуется сделать ножки, которые можно регулировать по высоте.

Немало полезных рекомендаций по изготовлению печки на отработке содержится в видеоматериале:

Нередко в рекомендациях по изготовлению печей на отработке отсутствуют точные размеры. В них нет большой необходимости, поскольку работу конструкции легко отрегулировать.

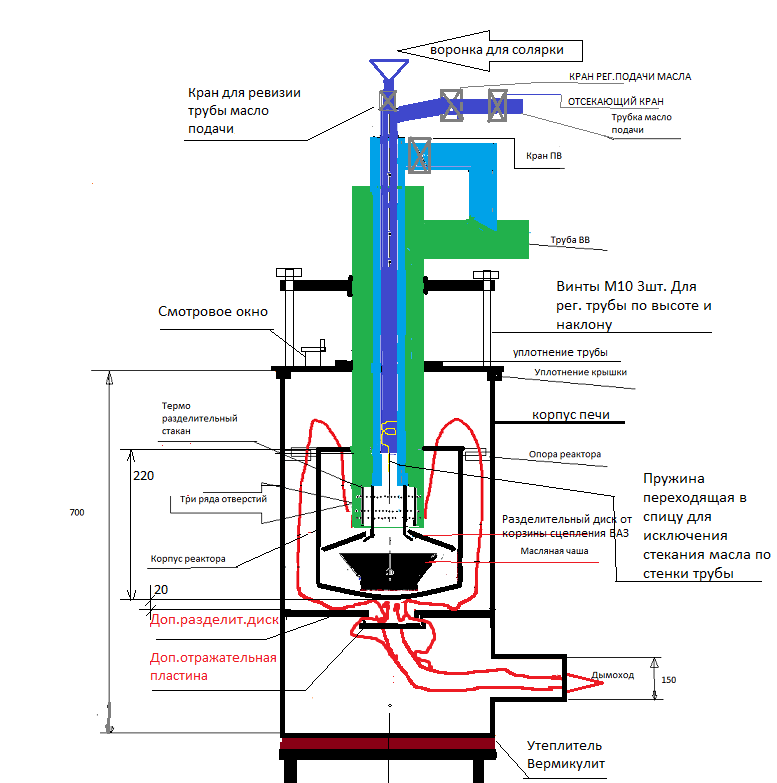

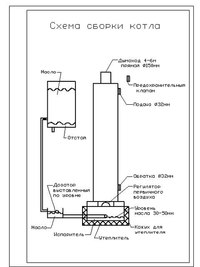

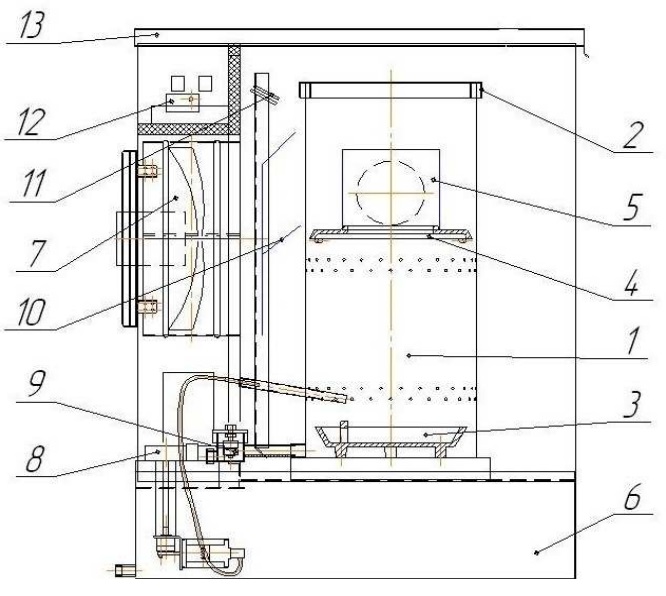

Это самый простой вариант использования газового баллона для создания такого обогревателя. На следующей схеме представлена более сложная печка для гаража на отработке. В ней использован газовый баллон, при этом установлена система наддува и капельная подача топлива.

Это вариант изготовления довольно сложной печи на отработке из газового баллона, в котором учтена возможность организации наддува, а также установлена система капельной подачи топлива

Для отопления небольших помещений можно соорудить печку-буржуйку, которая прослужить не один год: https://aqua-rmnt.

com/otoplenie/bani-i-garazh/burzhujka-na-otrabotannom-masle.html.

Хотя устройство и не отличается сложностью, все же при его использовании рекомендуется придерживаться ряда правил:

- Чтобы масло не выплескивалось из камеры сгорания, не следует заполнять бак более, чем на две трети.

- Если горячая отработка после розжига «закипела», нужно уменьшить подачу воздуха с помощью регулировочной заслонки.

- Чтобы тяга оставалась достаточной, еженедельно следует очищать от загрязнений и бак для масла, и дымоход.

- Для удаления сажи верхнюю часть конструкции нужно обстучать.

Печи на отработке пользуются заслуженной популярностью у автовладельцев, а также на СТО, в небольших автосервисах и т. п. С их помощью можно успешно обогревать помещения малых и средних размеров.

На авторемонтных предприятиях недостатка в отработанном масле не бывает, но как быть рядовым автолюбителям? Им рекомендуется обзавестись подходящей емкостью, в которой можно собирать отработку, полученную в летнее время. Зимой это топливо будет использовано. Тем же, кто не имеет автомобиля, но решился обзавестись такой печью, следует поинтересоваться наличием ненужной отработки на СТО. Сотрудники этих предприятий почти всегда готовы поделиться отработанным ресурсом бесплатно или по символической цене.

Зимой это топливо будет использовано. Тем же, кто не имеет автомобиля, но решился обзавестись такой печью, следует поинтересоваться наличием ненужной отработки на СТО. Сотрудники этих предприятий почти всегда готовы поделиться отработанным ресурсом бесплатно или по символической цене.

Как сделать своими руками печь на отработке из подручных материалов

ПОДЕЛИТЕСЬВ СОЦСЕТЯХ

Чтобы обеспечить в своем неотапливаемом гараже приемлемую температуру в зимний период, можно соорудить своими руками печь на отработке. Она обойдется не дорого, да и топливо для нее можно достать по бросовой цене, если постараться. Существует несколько вариантов сооружения такой конструкции различной степени сложности. Рассмотрим некоторые из них.

Существует несколько вариантов сооружения такой конструкции различной степени сложности. Рассмотрим некоторые из них.

Чтобы сэкономить на отоплении маленького хозяйственного помещения, можно соорудить печь на отработке своими руками

Принцип действия печей на отработанном масле

Мазут с давних пор используется человеком, как топливо. Являясь одним из самых тяжелых компонентов нефти, это вещество идет не только на горючее, а также на производство различных масел и других жидкостей нефтехимического производства. Как и все составляющие нефти, мазут и его производные обладают хорошей горючестью с выделением большого количества тепла. Отработанное автомобильное масло должно утилизироваться при помощи сложных технологических процессов. Однако, от него можно получить пользу, осуществив сгорание в самодельной печи на отработке. Чертеж простейшего варианта такой конструкции может выглядеть так, как показано ниже.

Отработанное масло является очень сложным веществом, состоящим из смеси различных углеводородов. Если его поджечь, то выгорят лишь летучие вещества, а все остальное уйдет в отходы. Причем они очень токсичны и их запрещено выбрасывать на обычную на свалку. При нагревании без горения отработка начинает распадаться на многие составляющие, большинство из которых газообразные. Вот они-то, при достаточном доступе кислорода, сгорают полностью, не оставляя вредных веществ. Чтобы такой процесс произошел, необходимо соорудить печь на отработке. Своими руками это можно сделать, например, из старого газового баллона.

Если его поджечь, то выгорят лишь летучие вещества, а все остальное уйдет в отходы. Причем они очень токсичны и их запрещено выбрасывать на обычную на свалку. При нагревании без горения отработка начинает распадаться на многие составляющие, большинство из которых газообразные. Вот они-то, при достаточном доступе кислорода, сгорают полностью, не оставляя вредных веществ. Чтобы такой процесс произошел, необходимо соорудить печь на отработке. Своими руками это можно сделать, например, из старого газового баллона.

Принцип работы печи на отработанном масле

Как изготовить своими руками печь на отработке проще всего

Для того, чтобы самостоятельно сделать печку для гаража, которая в качестве топлива будет потреблять отработанное автомобильное масло, нужно найти старый газовый баллон. Перед тем, как начать его разрезать, нужно выпустить весь остаточный газ и слить конденсат. После этого баллон промывают водой, чтобы исключить даже саму возможность воспламенения. Для разборки баллона, нужно спустить с него газ с помощью нажатия на клапан.

Для разборки баллона, нужно спустить с него газ с помощью нажатия на клапан.

Полезный совет! Чтобы убедиться, что газ в баллоне полностью отсутствует, необходимо клапан смазать жидким мылом. Нажимать на клапан необходимо пока мыльный раствор не перестанет пузыриться.

Пример самодельной печи, изготовленной из газового баллона

После полного спуска газа, клапан нужно отвинтить. Если сделать это невозможно, то придется в донной части баллона просверлить небольшое отверстие, диаметром 10 мм. Для этого берем дрель и в центре дна сверлим, не нажимая сильно, чтобы не получить искры. Для уверенности место сверления постоянно поливаем водой. Как только отверстие будет готово, внутрь баллона наливают обычную воду и промывают его. Затем воду сливают и размечают места разрезов на баллоне.

При изготовлении из газового баллона печи на отработке своими руками, чертеж которой был представлен ранее, необходимо отрезать нижнюю часть. Ее высота 20 см. К ней приваривают ножки, которые можно сделать с возможностью регулировки для удобства установки на любой поверхности.

Ее высота 20 см. К ней приваривают ножки, которые можно сделать с возможностью регулировки для удобства установки на любой поверхности.

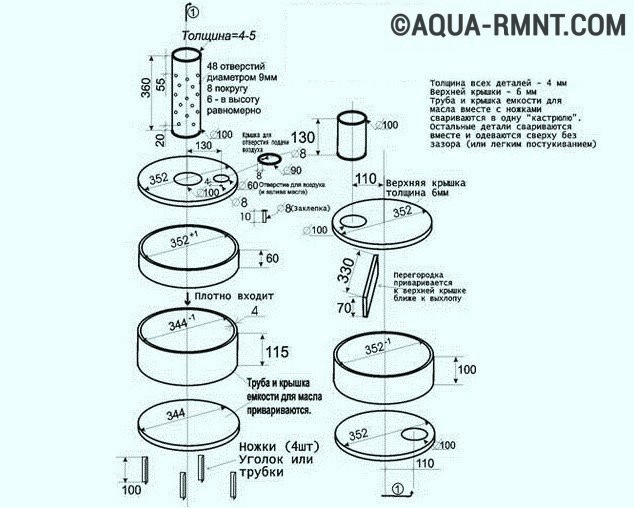

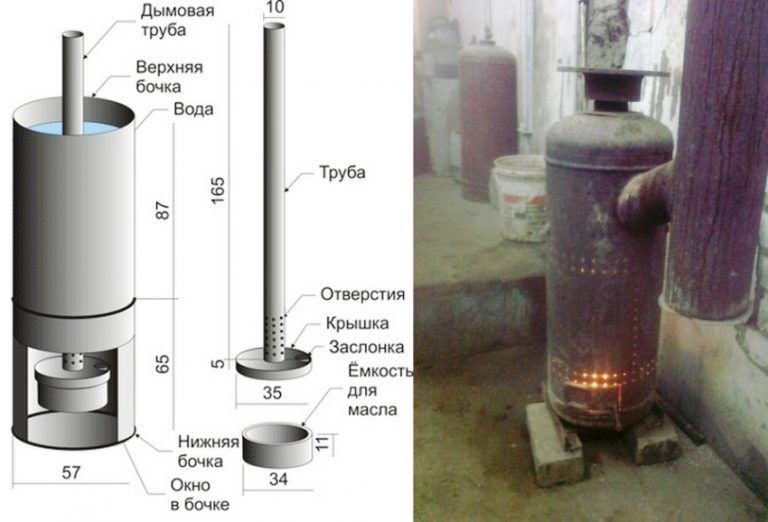

Монтажные размеры печи из бочки для создания своими руками

Из нижней части делают первичную камеру сгорания. В нее будет заливаться отработанное масло, которое в процессе регулируемого горения будет нагреваться и разлагаться на летучие фракции. Верхнюю часть этой камеры закрывают круглой крышкой из стали толщиной 4 мм. Она обязательно должна легко сниматься при необходимости, так как внутренняя поверхность камеры нуждается в еженедельной тщательной очистке от шлаков.

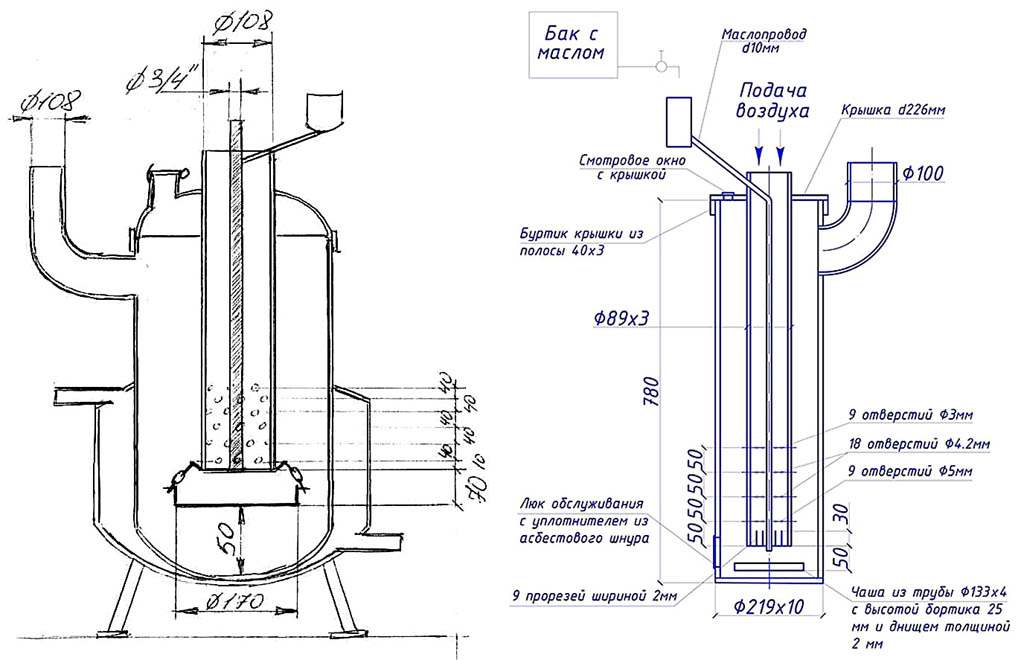

В середине крышки прорезают отверстие с диаметром 10 – 15 см. На него приваривают трубу длиной 50 см, в которой просверливают множество 10 мм. отверстий. Труба должна быть толстостенная, не менее 4 мм. В этой же крышке сбоку делается отверстие меньшего, до 5 см диаметра. В него вставляют небольшую трубку с заслонкой. Она играет роль горловины для заливки масла и дросселя для управления поступления воздушной смеси в топку.

Печь на отработке, сваренная из листового металла

Так как, созданная своими руками, печь на отработке, нуждается в отводе дыма без выхлопа огня, то из верхней части баллона изготавливают еще одну камеру, в которой отработавшие газы остывают перед вылетом в трубу. Внутри этой камеры имеется перегородка, предотвращающая прямое попадание огня в выхлопную трубу. Раскаленные газы успевают полностью догореть в этой камере пока огибают данную перегородку.

Полезный совет! Высота вытяжной трубы должна составлять 4 м. Это оптимальный размер для обеспечения надлежащей тяги. Она должна быть строго вертикальной, так как любые горизонтальные участки способны накапливать в себе конденсат.

Создание печи на отработке своими руками

Такая печь работает следующим образом. Через отверстие в камере сгорания заливается отработанное масло на две третьих ее объема. Там оно и поджигается. Когда горение усилится, заслонку прикрывают. Это обеспечивает более экономный расход масла и его полное выгорание. Не сгоревшие сразу фракции при нагревании поднимаются в дырчатую трубу, где контактируют с воздухом, после чего воспламеняются и сгорают, выделяя тепло в большом количестве. Отработанные газы попадают в верхнюю камеру, где происходит их окончательное догорание и выхлоп в трубу.

Когда горение усилится, заслонку прикрывают. Это обеспечивает более экономный расход масла и его полное выгорание. Не сгоревшие сразу фракции при нагревании поднимаются в дырчатую трубу, где контактируют с воздухом, после чего воспламеняются и сгорают, выделяя тепло в большом количестве. Отработанные газы попадают в верхнюю камеру, где происходит их окончательное догорание и выхлоп в трубу.

Так из обычного газового баллона можно сделать печь на отработке. Чертеж со всеми деталями и их размерами можно посмотреть на фото.

Печь на отработке своими руками (видео)

Использование капиллярных технологий при изготовлении печи

Кроме описанного выше простейшего способа изготовления масляной печи, применяют и более усовершенствованные варианты. Одним из них является капиллярная печь на отработке. Своими руками ее сделать тоже под силу каждому, кто умеет обращаться с металлом и инструментами.

Масло в такой конструкции не просто наливают в камеру сгорания, где оно находится в большом количестве, а делают это постепенно путем капельной системы. Этот метод позволяет выгорать маслу с большей отдачей, а его расход снижается до минимума. Отдельно от печи в верхней части устанавливается масляный бак, который патрубком соединен с камерой сгорания печи. В патрубке установлен регулировочный кран, с помощью которого дозируют поступление масла в топку. В остальном конструкция ничем особым не отличается от самой простой печи на отработке. Своими руками чертежи, представленные ниже, помогут сделать такой агрегат без труда.

Схема капельной подачи топлива для самодельной печи

Организация дополнительных возможностей печи на отработанном масле

При изготовлении самодельной печки, которая работает на отработанном масле можно использовать электрические вентиляторы. С помощью них можно не только нагнетать воздушную массу в камеру сгорания, но и отводить горячий воздух от печи, создавая искусственную циркуляцию в помещении, что значительно ускорит процесс его прогрева до нужной температуры.

Статья по теме:

Дровокол своими руками: чертежи, фото, инструкции. Как выбрать дровокол. Типы дровоколов. Особенности винтовых, гидравлических и реечных дровоколов. Самостоятельная сборка.

Еще одно усовершенствование – это изготовление водяного контура к самодельной масляной печке. Змеевик из трубы помещен внутрь вторичной камеры сгорания, где наблюдается наибольшая температура. Либо он накручивается снаружи на дырчатую трубу. Змеевик соединен с подающей и обратной трубой системы отопления. При нагревании жидкости происходит ее естественная циркуляция во всех батареях. Сделать такую печь на отработке своими руками, видео которой хорошо отражает ее эффективность, можно за один день.

Более сложная конструкция печи на отработке с водяным контуром и вентилятором наддува

Полезный совет! При необходимости в систему может быть также установлен центробежный насос, который позволит более эффективно использовать энергию нагретой воды. Она не будет успевать сильно остывать при прохождении всего трубопровода.

Преимущества и недостатки масляных печей

Как и у всех самодельных конструкций, у масляных печей имеется главное достоинство – это дешевизна. Их можно сделать из старых деталей, которые давно валяются в углу гаража, ожидая своего применения. Вторым плюсом этих устройств является тот факт, что они работают фактически на никому не нужном дешевом топливе, получить которое не составляет труда. Эти печи очень быстро способны нагреть небольшое помещение, так как используют открытый огонь.

Камера печи на отработанном масле — вид изнутри

Переходя к минусам, следует сказать, что такие самодельные конструкции не претендуют на положение постоянных и основных источников энергии. Они только помогают согреть подсобные помещения. Итак, перечислим все минусы масляных печей:

Они только помогают согреть подсобные помещения. Итак, перечислим все минусы масляных печей:

- невозможность использования внутри жилых помещений;

- увеличение размеров камеры сгорания не приводит к увеличению мощности устройства, так как КПД снижается;

- нельзя погасить печь огнетушителем с порошком, так как смесь просто взрывается от раскаленных деталей печи;

- невозможно точно регулировать интенсивность теплообмена;

- есть риск взрыва при закипании отработки.

Пример печи на отработке, которую можно сделать своими руками

Создавая печь на отработке своими руками, мы задаемся вопросом, где брать для нее топливо. Этот вопрос может быть решен самым простым образом. Необходимо просто договориться с хозяином одного из автосервисов, расположенных возле вашего дома. Возможно, он с удовольствием пойдет на то, чтобы продавать вам по низкой цене это ценное для вас топливо, но не имеющего для него никакой практической пользы.

Полезный совет! При эксплуатации печи с открытой камерой сгорания не следует допускать нарушения правил пожарной безопасности.

Это может привести к последствиям, убытки от которых наверняка превзойдут всю выгоду от такой печи.

Как сделать печь на отработке своими руками (видео)

ОЦЕНИТЕМАТЕРИАЛ Загрузка… ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

СМОТРИТЕ ТАКЖЕ

REMOO В ВАШЕЙ ПОЧТЕЧертеж печки на отработанном масле, печь в работе видео

Печка, работающая на отработанном масле, чертежи, схемы, фото, видео работы печки на отработке. Печь на масле своими руками. Как дешево отопить гараж, бокс, рабочее помещение, дачу или теплицу? С помощью самодельной печки работающей на отработанном масле.

Отработанное моторное масло можно сказать практически бесплатное топливо, оно есть у каждого автолюбителя, а для работников автостанций и автотранспортных предприятий достать отработку не составит труда. Отапливать помещение можно практически за копейки, если есть возможность доставать отработанное масло, расход масла 1 литр на час работы печи.

Как сделать печку работающую на отработанном масле?

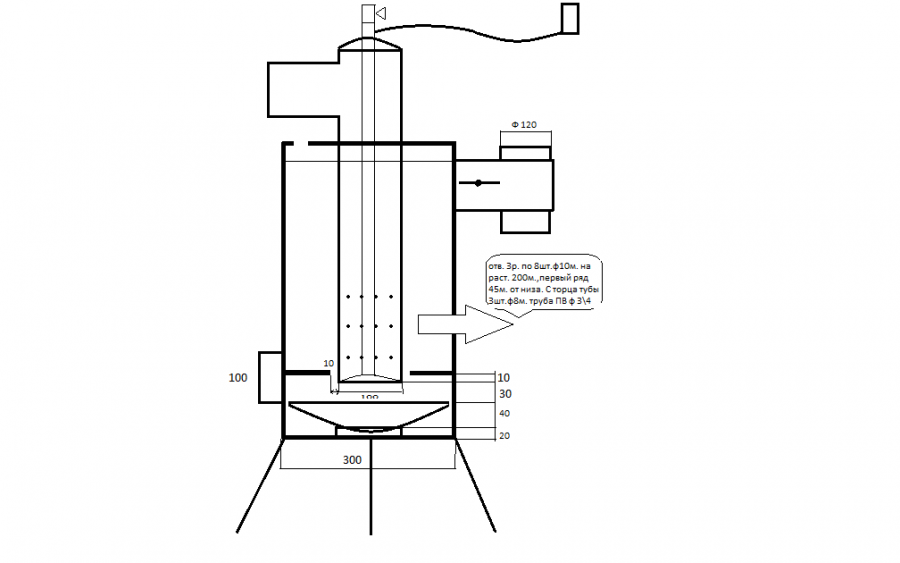

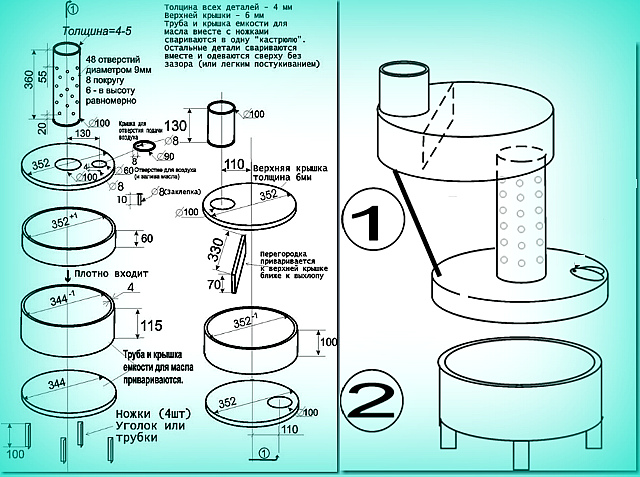

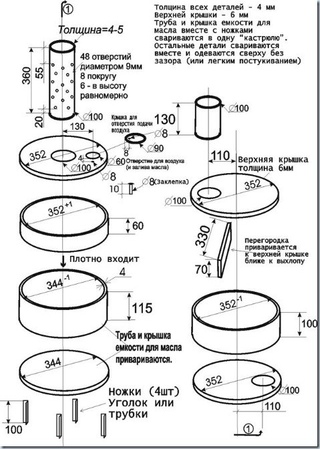

Рассмотрим самую простую и проверенную временем конструкцию печки на отработанном масле. На рисунке предоставлена схема печи на отработке.

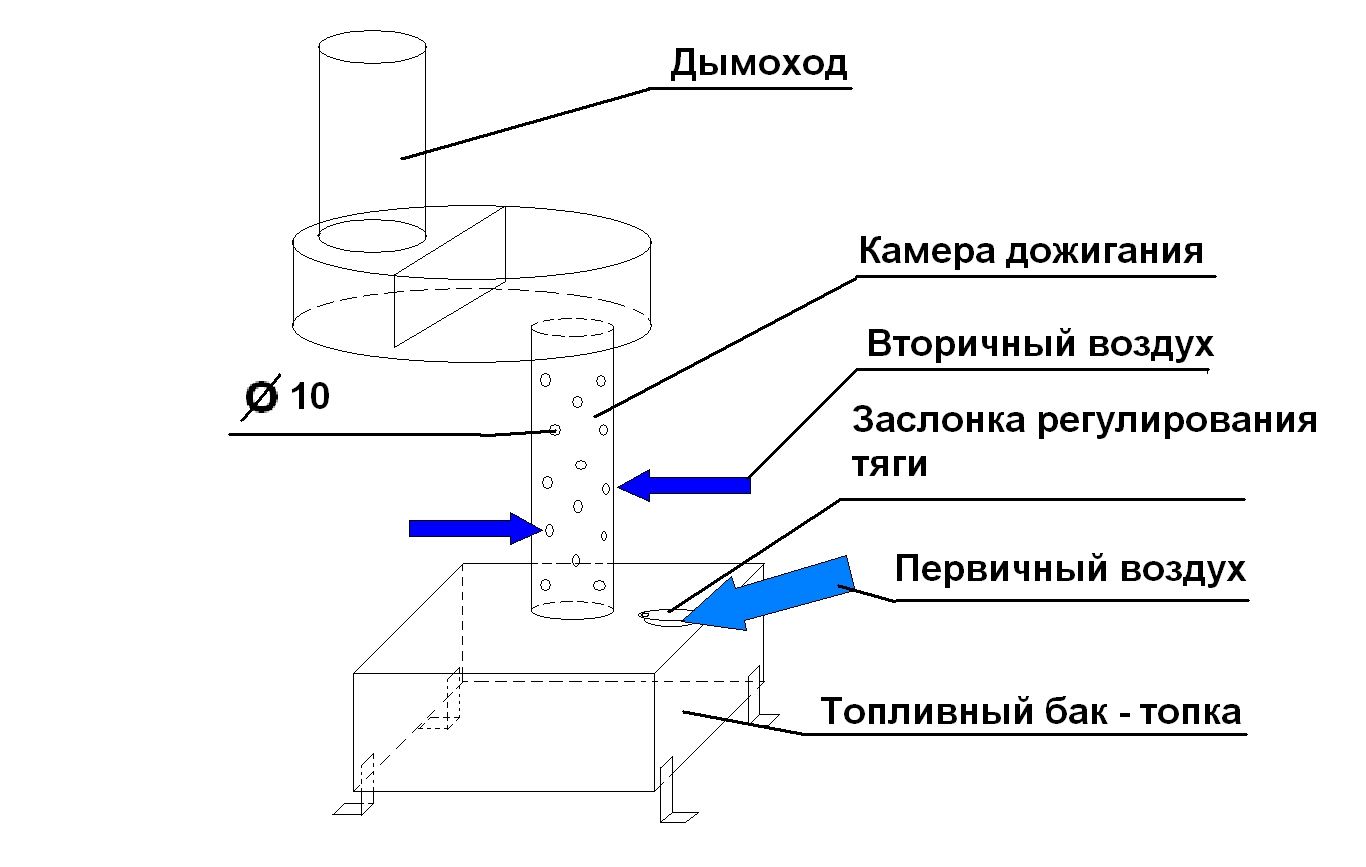

Устройство печи предельно простое. Печь состоит из двух камер, которые соединены отрезком трубы с вентиляционными отверстиями. Нижняя камера это емкость для топлива, также она выполняет функции испарителя.

В нижней емкости есть отверстие с заслонкой для заливки масла и регулировки подачи воздуха в камеру.

К нижней камере приварена вертикально труба с отверстиями, по сути это дожигающая камера для сгорания паров кипящего масла. Через отверстия поступает воздух для поддержания горения пламени.

Через отверстия поступает воздух для поддержания горения пламени.

К трубе сверху приварена камера воздухообменник с внутренней перегородкой, которая задерживает тепло, тем самым позволяет полностью сгореть парам масла, и повышает теплоотдачу печки.

Верхняя камера соединяется с дымоходом. Как правильно сделать дымоход для печи буржуйки, чтобы печь не дымила можно узнать из этой статьи.

Как работает печка на отработке?

Моторное масло само по себе не горит, горят пары масла, чтобы масло начало испаряться нужно, провести следующие действия:

В нижний бак печки наливается масло отработка и немного бензина (50 грамм). С помощью фитиля на палке через отверстие поджигается бензин в камере.

При горении бензина в камере выделяется большое количество тепла, в результате масло закипает и образует пары, которые воспламеняются и горят в трубе. Когда бензин в камере выгорит, печь уже будет работать за счёт разогретого масла выделяющего горючие пары.

Посмотреть печку на отработке в работе можно на этом видео.

Чертежи печки на отработанном масле.

На рисунке ниже предоставлены чертежи печи работающей на отработке машинного масла.

Печь можно усовершенствовать, чтобы часто не заправлять печку, этот процесс можно немного автоматизировать. К нижней емкости нужно на одном уровне приварить дополнительный бак большей ёмкости, по мере сгорания масла в камере, масло из бака будет поступать по трубе в камеру.

Печка с дополнительной емкостью для масла.

При использовании печи на отработанном масле нужно соблюдать меры безопасности.

Сама по себе печь пожаробезопасна если соблюдать простые правила:

Печь нельзя оставлять без присмотра на продолжительное время.

Соединения на дымоходе должны быть герметичны.

Сильный сквозняк может спровоцировать сильное пламя.

Избегайте попадания воды в масло, это может спровоцировать выплёскивание горячего масла из бачка.

В помещении, где работает печка, обязательно должна быть вентиляция, или открытая форточка, при горении паров масла, выделятся вредные вещества, они выходит в дымоход, при нарушении конструкции вредные вещества могут попадать в помещение.

Печи на отработанном масле | Группа NORTEC

Промышленные печи на отработанном масле Печи на отработанном масле приобрели популярность по нескольким причинам — это появление синтетических масел, которые проще сжигать, чем более старые масла без присадок, и возможность приобретения “отработки” — масла, слитого с двигателя и трансмиссии, загрязненного частицами металла. Поскольку это непригодное вещество требует переработки, вывоза и хранения, предприятиям проще избавиться от него как можно быстрее, чтобы не вступать в конфликт с экологическим законодательством.

Купить отработку у тех, кто занимается изготовлением из нее печного топлива, невозможно — это лицензированные предприниматели и фирмы, которые не станут продавать сырье вместо собственного продукта. Но приобрести отработанное масло в автосервисе возможно по очень невысоким ценам.

Если вы сами руководите автосервисом, то есть имеете доступ к отработке в больших количествах, то пустить ее в оборот можно достаточно просто — использовать в качестве топлива. Но для этого потребуется печь с определенными параметрами, в которой отработка не просто сгорит, а выгорит полностью, даст высокую температуру и не будет признана проверяющими источником вредного выброса.

Для этого нужно изготовить печь, способную полностью выжечь все компоненты отработанного масла. Это не так просто, если учесть его сложный состав и некоторые тонкости процесса горения таких продуктов. В частности, следует создать конструкцию, которая позволит окислам азота, крайне вредным соединениям, не выходить в атмосферу, а принимать участие в процессе сжигания прочих компонентов топлива.

При таком течении событий окислы азота обратятся в воду, углекислый газ и азот, то есть, менее опасные с экологической точки зрения вещества. А сгорание отработки в печи окажется практически полным, что очень важно — ее придется меньше чистить при получении большого количества тепла.

Печь на отработке — преимущества и недостатки

Что следует учесть при изготовлении печи на отработке, каковы главные принципы, сложности и преимущества такого решения?

Преимущества

- Печь работает на дешевом и доступном топливе.

- Эффективность сгорания достаточно высока, чтобы получить высокую температуру корпуса печи, а, значит, высокую теплоотдачу в пределах примерно 500 — 700 градусов.

- Конструкция печи позволяет собрать ее из стали при помощи сварочного аппарата, что при наличии опыта и материала вовсе не сложно.

- Горение в такой печи поддерживается самостоятельно — таковы физические принципы ее работы.

Регулировать горение можно за счет ограничения подачи топлива простой дроссельной заслонкой.

Регулировать горение можно за счет ограничения подачи топлива простой дроссельной заслонкой.

Недостатки

Вспомним о сложностях и недостатках.

- Высокая температура корпуса печи требует выделения для нее особого места, очищенного от всего горючего как минимум на полметра от устройства.

- При обогреве такой печью тепло распространяется неравномерно, проще сказать, что вблизи очень жарко, вдали — холодно.

- Печь на отработке масла работает по принципу излучения, а не нагрева воздуха.

- Всегда сохраняется вероятность закипания топлива в камере предварительного разогрева, а при определенных условиях — выброса кипящего топлива из корпуса.

- Печь очень активно поглощает кислород в помещении.

- В конструкции следует учитывать высокую температуру в дымоходе, значит, в местах контакта с кровлей необходимо создать защитный слой из негорючего тугоплавкого материала. Дымоход в самом простом варианте может быть только вертикальным — о причинах мы напишем ниже.

- Возможны претензии пожарных, если печь установлена в сервисе или мастерской.

Можно ли сбалансировать преимущества и недостатки конструкции или найти экономичную, эффективную и безопасную альтернативу самодельной отопительной печи на отработанном масле? Можно, по крайней мере, нивелировать некоторые недостатки конструкции и в полной мере использовать весь ее потенциал.

Как работает печь на отработанном масле

Принцип работы печки на отработке масла — сжигание маслянистой жидкости поэтапно для полного сгорания всех ее компонентов. При использовании отработки с синтетическими присадками вместо чистого ректификата нефти это становится возможным. Все трансмиссионные и моторные масла сейчас содержат синтетические присадки, облегчающие нашу задачу.

Почему разговор идет о двух этапах? — масло состоит из легких и тяжелых компонентов, которые горят (окисляются с выделением тепла) при разных температурах. Им необходимо разное количество кислорода, разная температура и разделение на участки, где будут проходить специфические процессы. Получить эффект полного сгорания можно можно за счет разделения вещества на фракции уже в процессе горения.

Получить эффект полного сгорания можно можно за счет разделения вещества на фракции уже в процессе горения.

Пиролиз имеет свойство сохранять стабильность, поддерживать сам себя, и мы можем получить процесс, который упрощенно описывается примерно так:

— разогретое предварительно топливо загорается в нижней части камеры сгорания печи на отработанном масле, легкие вещества горят, создавая первичную температуру и тягу для испарения более тяжелых фракций;

— в средней части камеры сгорания происходит нагрев тяжелых компонентов до температуры горения и максимальный приток кислорода снаружи;

— горячая пиролизная смесь поступает в верхнюю часть печи, где проходит процесс “дожигания” разложившегося на пары и газы топлива с разложением окислов азота и активной отдачей тепла;

— продукты горения уходят в дымоход, тепло отдается помещению в виде излучения.

Особенности горения топлива в печах на отработке

Почему в такой печи, работающей на отработанном масле, возможно использование только вертикального дымохода? Зачем создавать среднюю часть печи в виде вертикальной трубы с отверстиями для притока кислорода? Дело в том, что хорошую тягу и полное сгорание всех компонентов можно получить только при разогреве всей смеси. Если пары станут пролетать по камере сгорания с большой скоростью, то не останется времени именно на этот разогрев, и смысл

Если пары станут пролетать по камере сгорания с большой скоростью, то не останется времени именно на этот разогрев, и смысл

Но если применить знание законов физики, то можно добиться снижения скорости тяжелых компонентов, дать им время на разогрев — за счет возникающей в вертикальной части камеры сгорания силы Кориолиса. Она является следствием вращения Земли вокруг своей оси, а действие ее выражается в том, что в вертикальной трубе жидкости и газы закручиваются спиралью. Благодаря этому закручиванию газовые компоненты перемешиваются, задерживаются в области горения на время, достаточное для полного разогрева и сгорания строить такое сооружение пропадет.

Получить такой эффект можно разными способами, но в простейшем варианте можно добиться определенного соотношения высоты и диаметра вертикальной части камеры сгорания и дымохода, если не нарушать строго рассчитанные размеры. При нарушении возникнет эффект неполного сгорания, на трубе начнет оседать сажа и копоть, повалит черный дым, и часть газов начнет прорываться в помещение через отверстия для притока кислорода.

После прогрева газов в камере сгорания и насыщения смеси кислородом начинается фаза дожигания, которая происходит в верхней части печи. Там может быть либо своеобразное расширение с перегородкой, либо воронка определенной формы — в них должен произойти скачок температуры, после которого кислород отдаст часть несгоревших веществ окислам азота. На этом этапе дожигания и совершается обращение опасных и вредных компонентов в углекислоту, водяные пары и азот.

Как усовершенствовать печку на отработанном масле

Что можно усовершенствовать в этой конструкции, чтобы добиться большей функциональности и избавиться от ограничений?

- Можно добиться увеличения тепловой мощности печи, работающей на отработанном масле, чтобы часть лучистой энергии преобразовать в нагрев воздуха, получить конвекционную схему для более равномерного прогрева.

- Можно обойти требование строить только вертикальный дымоход — в таком случае мы можем использовать горизонтальные участки для большей отдачи тепла помещению и снижения опасности от разогрева кровли.

Так удобнее вывести дымоход в стену, что гораздо проще, чем, прокладывать его через крышу.

Так удобнее вывести дымоход в стену, что гораздо проще, чем, прокладывать его через крышу. - Можно создать систему равномерной подачи топлива в нижнюю часть камеры сгорания, чтобы добавлять отработку не слишком часто, не контролировать постоянно ее количество в камере подогрева.

Получить два первых оптимизирующих эффекта можно, используя силу движения воздуха, наддув, но с определенными ограничениями. Дело в том, что подача воздуха в камеру сгорания снизу бесполезна. Она приведет только к потере температурного баланса и потере эффекта перемешивания от силы Кориолиса, то есть, сведет к нулю все преимущества пиролизного процесса.

Делать какие-либо вьюшки и лючки для поддува в печи на отработке просто бесполезно и даже опасно — они могут дать эффект выброса пламени, топлива или струи горящего газа наружу. В отличие от дровяной печи, эта система балансирует сама себя и на этапе горения-дожигания не нуждается в принудительном притоке воздуха. Ей достаточно отверстий в вертикальной части камеры сгорания.

На этапе выброса газов можно помочь печи — установить вентилятор в дымоходе, чтобы проталкивать продукты горения по горизонтальной трубе, компенсируя потерю тяги от ее прокладки. Фактически это означает, что вентилятор будет “дуть вслед газам”, создавая избыточное давление для их выталкивания в сторону выхода из трубы.

Способы создания наддува — инжектор и эжектор

Существует два варианта создания такого устройства.

- Первый подход предполагает установку в “колене” дымохода вентилятора постоянного действия, который будет поддерживать тягу и выгонять газы. При его выключении отработанные газы начнут возвращаться в помещение, а эффективность работы печи на отработанном масле резко снизится. Можно между дымоходом и вентилятором установить клапан в виде простой “хлопушки”, который будет легко приподниматься от потока воздуха, создаваемого вентилятором, и столь же легко захлопываться при его выключении. Вариант не слишком удобен именно по причине необходимости постоянно поддерживать тягу вентилятором.

Использовать можно компьютерный, вытяжной кухонный или небольшой промышленный вентилятор, создающий устойчивый поток воздуха для эжекторного наддува.

- Второй подход несколько сложнее в исполнении, он хорош в случаях, когда часть дымохода проложена с некоторым наклоном. В колено дымохода вводится тонкая трубка, а через нее периодически подается сжатый воздух, мгновенно увеличивающий тягу. При использовании этой системы — инжекторной — можно резко увеличивать эффективность горения топлива с одновременным снижением его потребления. В результате будет возможно за короткое время сильно разогреть печь, а потом перевести ее в более “спокойный режим”.

Использование наддува целиком зависит от возможностей хозяина печи и особенностей места ее размещения. В любом случае, отопительные печи на отработанном масле подходят для гаражей и мини-мастерских, но требуют соблюдения правил пожарной безопасности — удаления от корпуса предметов, расчистки пространства и контроля за температурой.

Нельзя забывать, что погасить такую печь до полного выгорания топлива в принципе невозможно. Пламя будет поддерживать само себя в виде ленивого язычка, который мгновенно разгорится при получении новой порции масла.

Отбор тепла от печи на отработке

Отбор тепла от корпуса печи можно организовать двумя способами:

— установкой на некотором расстоянии вентилятора, который будет постоянно дуть на корпус, прогоняя мимо него воздух для равномерного распределения. Обычный бытовой вентилятор не сможет критически понизить температуру в камере сгорания и не станет причиной прекращения дожигания топлива. При этом комфорта в помещении будет больше, но стоит обратить внимание вот на что — вентилятор может частично выдувать газы через отверстия в вертикальной части камеры сгорания. Это довольно рискованно для находящихся в помещении;

— оборудованием на корпусе печи змеевика с постоянно протекающей водой — своего рода водогрейного контура. Его можно заменить водогрейной рубашкой, расположенной в верхней трети камеры сгорания. Непременное условие — между элементами приема тепла и корпусом камеры сгорания должен оставаться зазор для доступа воздуха. Опускать контур отбора тепла ниже не стоит.

Его можно заменить водогрейной рубашкой, расположенной в верхней трети камеры сгорания. Непременное условие — между элементами приема тепла и корпусом камеры сгорания должен оставаться зазор для доступа воздуха. Опускать контур отбора тепла ниже не стоит.

Если к такой системе подключить принудительную циркуляцию, то ее хватит на обогрев дома или дачи, а на небольшое строение хватит и естественной циркуляции теплоносителя. Напоминаем, что все эти решения требуют правильного расчета, потому что неумеренный отбор тепла приведет к потере эффективности дожигания, а излишний — к расплавлению или растрескиванию трубок с водой. При ограничении доступа воздуха в камеру сгорания печь также потеряет эффективность.

Длительность работы и расход топлива

Расход топлива в такой печи составляет примерно литр на час работы, а при использовании вентилятора наддува — до полутора литров. Если вы хотите добиться более длительной работы печи без долива масла, то можно установит рядом с ней емкость большего размера и соединить нижние части трубкой. Принцип сообщающихся сосудов сработает — жидкость в камере сгорания и дополнительной емкости окажется на одном уровне.

Принцип сообщающихся сосудов сработает — жидкость в камере сгорания и дополнительной емкости окажется на одном уровне.

Нет смысла делать камеру сгорания большой, потому что топливо в ней не прогреется до нужной температуры. Дополнительная емкость с дроссельной заслонкой поможет создать запас топлива на несколько часов горения, даже на ночь, не рискуя “перелить” или прервать подачу отработки.

Опасности, сложности, альтернативы самодельной печи на отработке

Описанная нами конструкция обладает серьезными недостатками.

- Самодельная печь на отработке является прибором с частично открытой камерой сгорания, и это исключает ее установку в жилых помещениях. Кроме того, ее корпус раскаляется до очень высоких температур, что тоже опасно. Вам придется строить для нее отдельное помещение и проводить тепло в дачный домик либо по воздуховоду, либо с использованием теплоносителя. Это сводит к нулю все преимущества использования отработки и простоты конструкции.

- Подобное устройство при пожаре станет поводом для отказа в страховых выплатах — печь не сертифицирована, проверок не проходила, паспорта не имеет.

- При попадании в резервуар печи отработки с большим содержанием воды возможное мгновенное вскипание смеси с выбросом паров — это взрыв, от которого пострадают люди и строение.

- Использование такой печи в автосервисе или мастерской предпринимателя — источник проблем с пожарными службами, бесконечные штрафы.

Форсунки и пламенные чаши

Более безопасный вариант конструкции — использование форсунки или чаши сгорания топлива с капельной подачей, но здесь возникает масса технологических и конститутивных сложностей. Изготовление этих узлов связано с работой очень точного современного оборудования. Форсунка должна работать при постоянном притоке сжатого воздуха, а подача топлива каплями в чащу связана с точными дозировками и подъемом отработки на высоту — над камерой сгорания.

Пламенная чаша рассматривается как вариант создания печи на отработанном масле, но ее конструкция очень сложна в изготовлении. Без навыков такое устройство не построить. Для него придется покупать или собирать вентилятор поддува — “улитку” для закручивания потока воздуха, рассчитывать место установки. Это задача для профессионалов, но в промышленности, где есть профессионалы, она непопулярна. Там выгоднее использовать форсунку или горелку с подачей сжатого воздуха, фильтром и насосом подкачки топлива.

Без навыков такое устройство не построить. Для него придется покупать или собирать вентилятор поддува — “улитку” для закручивания потока воздуха, рассчитывать место установки. Это задача для профессионалов, но в промышленности, где есть профессионалы, она непопулярна. Там выгоднее использовать форсунку или горелку с подачей сжатого воздуха, фильтром и насосом подкачки топлива.

Пламенная чаша с фильтрующим пористым элементом хоть и дает устойчивое экономичное горение, не может быть собрана в полностью безопасную конструкцию своими руками. Это слишком сложно. Более того, никакие инспекторы и страховщики не станут признавать такое устройство безопасным, а экспертиза обойдется невероятно дорого.

Печь на отработке промышленного изготовления

Желающим все же воспользоваться возможностями отработки — особенно владельцам автосервисов, мастерских — лучше поискать и купить печь, работающую на отработанном масле промышленной разработки и сборки. Для обогрева производственных помещений существует более эффективный вариант с вентилятором поддува, который создает хорошие условия для перемешивания воздуха. При этом нагрев воздуха происходит в теплообменнике без попадания туда продуктов сгорания отработки.

При этом нагрев воздуха происходит в теплообменнике без попадания туда продуктов сгорания отработки.

Любителям паллиативных решений, самодеятельности и экзотики хотелось бы посоветовать — соотносите выгоды от использования такой печи с ее ограниченными возможностями и стоимостью. Для того, чтобы самодельная печка на отработке стала безопасной и удобной, придется затратить немало труда и докупить много оборудования. Не проще ли сразу купить готовое и сертифицированное изделие, которое можно не только ставить в гараже!

Согласитесь, что для отопления одного гаража и сарая усилия просто неадекватны! А для безопасного обогрева производства, даже самого малого, есть компактные и производители печи, нагреватели воздуха и котлы на отработанном масле. Изготовить печь на отработке самостоятельно весьма сложно и хлопотно. Ее безопасность и производительность в любом случае окажутся гораздо ниже, чем у проверенных промышленных изделий с современными горелками и даже чашами сгорания.

Самодельная печь на дровах и отработке

Простое внутреннее устройство и одновременно высокая теплоэффективность – именно эти качества отличают печь на дровах и отработке. Элементарная конструкция без сложных узлов, позволяет самостоятельно изготовить печку из подручных средств.

Самодельные печи используются для отопления складских помещений, гаражей, автомастерских и т.п.

Из чего лучше сделать комбинированную печку

Сделать печь на дровах и отработке своими руками можно несколькими способами:

- Простейшее устройство, изготовленное из стали и металлических емкостей (баллонов).

- Модели, использующие в работе принудительное нагнетание воздуха – турбонаддув.

- Устройство капельной подачи отработки.

Что касается печного оборудования с капельной подачей, то сделать его полностью безопасным, рассчитать производительность и соблюсти другие условия самостоятельно, достаточно сложно. По этой причине, выбор стоит остановить на самодельной универсальной печи на отработанном масле и дровах с естественной и принудительной подачей воздуха.

В первом случае, печь изготавливают исключительно из стальных листов с толщиной не менее 5 мм. Допускается применение газовых баллонов, которые перед разрезанием заполняют водой, чтобы не допустить взрыва оставшегося газа.

Из корпуса баллона изготавливают две закрытых емкости, соединенных между собой переходником – металлической трубой, толщиной 2-3 мм. В соединителе просверливают отверстия на одинаковом расстоянии друг от друга.

В результате сборки, получается своеобразная приставка для отработки, устанавливаемая на пол одним концом, а вторым встраиваемая в топку твердотопливной печи. Самодельные универсальные печи на отработанном масле, дровах, опилках и мусоре, со встроенным водяным отоплением, оснащаются змеевиком из алюминия или меди.

Немного сложнее устройство с встроенным вентилятором, нагнетающим воздушные потоки для сжигания отработки. Некоторые пользователи устанавливают вентилятор рядом с печкой, направляя поток воздуха в поддувало.

Печка комбинированного типа под дрова и отработку

Универсальная металлическая печь на отработке и на дровах имеет устройство, при котором масло подается сверху, а дрова закладываются снизу. В процессе сжигания твердого топлива используется принцип верхнего горения.

В процессе сжигания твердого топлива используется принцип верхнего горения.

В конструкции печи присутствуют следующие особенности:

- Конвективные каналы – дровяная печь на отработке, воздухогрейная. Помещение нагревается за счет излучения разогретых металлических стенок. Чтобы увеличить теплоэффективность, на корпус приваривают несколько кусков трубы. Так появляется простейшее воздухогрейные устройство, использующее принцип конвекционного нагрева.

- Водяная рубашка – изготовленная своими руками печь на дровах и отработанном масле с водяным контуром, позволяет обогреть не только комнату с установленным отопителем, но и смежные помещения.

Внутри корпуса устанавливают простейший змеевик. Подойдет кусок изогнутой трубы соответствующего диаметра. Для лучшей теплоотдачи используют медный или алюминиевый змеевик.

Теплосъёмник устанавливают так, чтобы избежать непосредственного контакта с огнем. Нагрев осуществляется посредством разогретых дымовых газов. - Топка – независимо от того, чем планируется топить печь, использовать приставку на отработке или дровами, применяется принцип пиролизного горения.

Для начала сжигается само топливо, а впоследствии осуществляется дожиг отходящих газов. С этой целью, в конструкции предусматривают две топочных камеры.

Для начала сжигается само топливо, а впоследствии осуществляется дожиг отходящих газов. С этой целью, в конструкции предусматривают две топочных камеры.

В печах с естественной подачей и отвода воздуха, для обеспечения необходимого притока кислорода, используются специальные форсунки внутри корпуса.

Как переделать дровяную печь под отработку

Переделка дровяной печки под отработанное машинное масло, не требует изменения внутреннего устройства и конструкции отопителя. Как правило, для этой цели изготавливается специальная приставка для отработки, состоящая из следующих узлов:

- Первичная камера сгорания – фактически, это поддон для отработки, имеющий простейшее назначение хранить топливо и обеспечить достаточную испаряющуюся поверхность, необходимую для сжигания масла.

- Отверстие для подачи топлива – сбоку сделанного топливоприемника, приваривают кусок трубы небольшого диаметра. Через отверстие будет заливаться и поджигаться отработка.

- Вторичная камера сгорания – полноценной топки в приспособлении для сжигания отработки не существует. Камера дожига представляет собой изогнутую трубу достаточного диаметра, подключенную к поддону. По всей длине делаются инжекторные отверстия – форсунки для поступления воздуха, необходимого для вторичного горения во время пиролиза.

- Защитный кожух – во время модернизации дровяной печки под отработанное масло учитывают, что основной нагрев будет выполняться за счет стальных стенок печи, а не благодаря горелке для масла, приставке. По этой причине, трубу, отходящую от поддона, изгибают так, чтобы она приходилась приблизительно по центру открытой дверцы твердотопливного отопителя. По краям наваривают стальной кожух по размерам топки дровяной печи, предотвращающий попадание дыма в помещение.

Доработка печи под использование масла не сложна и требует вложения минимальных финансовых затрат.

Как в дровяной печи использовать масло

Печь «все в одном», работающая как на отработанном масле, так и на дровах, требует грамотной эксплуатации, умения заправлять и разжигать жидкое топливо. Меры предосторожности особенно необходимы при эксплуатации самодельных печей.

Дозаправка и розжиг выполняются следующим образом:

- Добавить в печь отработанное масло можно через специальное отверстие с патрубком, расположенное на приставке, специально сделанное с небольшим диаметром. Допускается дозаправка во время горения топлива. Поддон заполняют на ⅔.

- Розжиг – для растопки топлива используют опилки, перемешанные с отработанным маслом. Если отработка холодная, после заправки в топливоприемник доливают горючую жидкость. Розжиг выполняют с помощью бумаги, скрученной в трубочку.

После того как масло разгорится, о чем свидетельствует равномерный гул, печь переводят в режим длительного горения, прикрывая шиберную заслонку.

На чем теплоотдача печи выше – на отработке или на дровах

Дровяные отопительные печи, также работающие на отработанном масле, постепенно становятся все более популярными. На спрос и широкое распространение влияет возможность изготовления своими руками, дешевизна отработки.

Опыт эксплуатации помог выявить следующие отличия использования дров и масла:

- Теплоотдача – во время сжигания масла выделяется больше тепла, чем при горении дров. Жидкое топливо стоит дешевле, поэтому экономичнее топить печь отработкой.

Для горения можно использовать любой вид вторичного масла: моторное, трансмиссионное, трансформаторное. Согласно таблице выделения тепла, мазут, при сжигании продуцирует 39,2 МДж/кг, дрова всего 14-17 МДж/кг.

Согласно таблице выделения тепла, мазут, при сжигании продуцирует 39,2 МДж/кг, дрова всего 14-17 МДж/кг. - Доступность топлива – если рядом с отапливаемым помещением расположена автозаправка, ремонтная автомастерская, достать масло не представляет сложности.

Стоимость за отработку будет в 1-2 раза дешевле, по сравнению с тем, за сколько ее предлагают посредники. Дрова стоят дороже, но доступны практически в каждом регионе РФ.

Скомбинировать печку на отработку и дрова, достаточно просто. Для этого не нужно покупать дорогостоящее оборудование. Модернизация приведет к экономии затрат на отопление, как минимум на 40%.

Печка на отработке: виды, преимущества, недостатки

Прошло лето и наступает холодная зима и все задаются вопросом об отоплении. И должны позаботиться об этом заранее. Печь на отработке (использованное масло) – остатки товаров нефти. На сегодняшний день умельцы применяют данный источник, чтобы гарантировать высококачественный подогрев здания. Применение проработанного масла в свойстве горючего экономически рентабельно — цена не отфильтрованного масла значительно дешевле печного масла.

Печь на отработке (использованное масло) – остатки товаров нефти. На сегодняшний день умельцы применяют данный источник, чтобы гарантировать высококачественный подогрев здания. Применение проработанного масла в свойстве горючего экономически рентабельно — цена не отфильтрованного масла значительно дешевле печного масла.

Отработанное маслице это горючее используется равно как в маленьких печурках вида «буржуйка», таким образом и в нынешних котлах применяемых с целью отопления комнат весьма значительного объёма. Незаминимые рукодельные печки в отработке стремительно применяются для подогрева автогаражей, боксов и маленьких студий. Привлекательность подобных буржуек отличием по размеру и ширине, но принцип работы остаётся не именным. Разогреваясь, маслице, пребывающее в нательном резервуаре испаряется и перемешиваясь с атмосферой в основной части печки — горелка зажигается и дает огромное число тепловой энергии в верхнюю часть печи. Яркость горения масла в горелке возможно корректировать покрышкой горловины куда заправляется масло. Из-за счёта перемены яркого горения возможно использовать горючее бережно, или напротив — подогреть место стремительнее из-за счёта применения огромной силы печи. Потребление проработанного топлива в таком случае расходуется 0,7 вплоть до 2 л. в час.

Из-за счёта перемены яркого горения возможно использовать горючее бережно, или напротив — подогреть место стремительнее из-за счёта применения огромной силы печи. Потребление проработанного топлива в таком случае расходуется 0,7 вплоть до 2 л. в час.

Плюсы печи на отработке

- Сделать печку собственными руками очень попросту.

- Агрегат экономичен, равно как в эксплуатации, таким образом и в обеспечивании бензином, т.к. применяются только лишь остатки механического масла.

- Сломаться такая система практически не возможна, так как она сварена сварочным аппаратом.

- Компактные печи и могут поместиться даже в багажнике автомобиля.

- Допустимо и сочетание печи в отработке с водяным отоплением. Для этого устанавливается на вверх печи бак.

- На таком обогревателе возможно и подготавливать пищу, в случае если применять верхнюю плоскость.

- С такой печкой вы экономите электроэнергию и газ.

Недостатки печи

К недочету можно отнести надобность в установке дымопровода. Длинна обязана быть примерно 4 метр. В дымопроводе не может быть горизонтальных участков.

Длинна обязана быть примерно 4 метр. В дымопроводе не может быть горизонтальных участков.

Печь на отработанном масле имеет необходимость в кропотливой чистке емкости для масла и дымопровода от скопившихся отходов. Делать очистку нужно минимальное количество 1 разов в недельку. Но можно этого избежать сделав съемную дымовую трубу для очистки.

Главной проблемой отопления личных жилищ на отработанным маслом.

- горючие где-то надо брать;

- горючие трудно сохранять (содержать надобно в тепле).

Емкость с горючим на свежем воздухе расположить не удастся, так как оно промерзнет. Чтобы достичь желаемого результата пригодится бак зарывать в территорию на глубину вымерзания либо устроить отдельное обогреваемое хранилище.

Совет: Договориться с сотрудниками СТО. Они отдают остатки горючего за определенную плату.

Виды печек на отработки

Пиролизная печь. Обыкновенные печки делают из листов сплава либо готовых ёмкостей (труб, бочек, баллонов). Это 2 замкнутые ёмкости, соединённые перфорированной трубой. В нижней ёмкости залито масло, которое разлагается при недостающем численности воздуха. В верхней ёмкости его пары интенсивно сгорают, подчеркивая много тепла. Температура регулируется маршрутом роста либо убавления подачи воздуха.Основной недочет этой печи — потребность постоянной очистки от накапливающихся в камере фракций, также нет возможности механического укрепления определённой температуры.

Это 2 замкнутые ёмкости, соединённые перфорированной трубой. В нижней ёмкости залито масло, которое разлагается при недостающем численности воздуха. В верхней ёмкости его пары интенсивно сгорают, подчеркивая много тепла. Температура регулируется маршрутом роста либо убавления подачи воздуха.Основной недочет этой печи — потребность постоянной очистки от накапливающихся в камере фракций, также нет возможности механического укрепления определённой температуры.

Печка с вентиляцией. Вентилятор, интегрированный во 2-ой модели гарантирует подачу воздуха во вторую камеру. Горения идёт успешнее, и теплый воздух поступает в помещение равномерно.

Печка с капельной подачей горючего. Механизм работы печи с капельной подачей идентичен с дизельными движками. Он экономный, хотя изготовить его собственными руками сложно, их (выпускаются фабричные аппараты, рекомендовано брать их, но не пробовать устроить устройство без помощи мастеров). Учесть необходимо кроме того то, собственно капельные модели привередливы к качеству масла, которое надо разогревать перед внедрением для котла.

Печка с надувом. Одна из результативных печек, обладающая наддувом. Стоимость её станет дорогой, в сравнении с печкой буржуйкой. В добавок теплота поступает от вентиляторов обдува. Наддув возможно создать моторчиком с авто кулера, обдувание обогревателя – домашним пропеллером в 220в.

Расположение печки на отработке

Печь обязана располагаться в участке, чтобы вокруг неё существовало бы опустошённое место. Так как печь начнет раскаляться докрасна с большой температуры, необходимо быть осторожнее, чтобы около нее расположено каких материалов возгорания. Сделанные печки в отработке собственными ручками обязаны быть размещены с особенной внимательностью. Нельзя ставить на полку или рядом с ней, рядом с вещами которые быстро загораться.

Важно не забывать, что не в каком случае невозможно применять в свойстве горючего топливо, растворитель либо прочие легковоспламеняющиеся элемента.

Кроме того подобные элемента никак не обязаны быть вблизи с функционирующей печью.

Если в свойстве горючего применяются нежелательные для печи, в случае допустимо возгорание данного горючего непосредственно в ёмкости, пламенеть она станет согласно целому дымоходу, то что в результате приведёт к взрыву. Необходимо быть бдительным, чтобы в ёмкости с маслом никак не должна оказалась влага. В печи случится воспламенением. Если случится аварийный режим водой тоже тушить не стоит воспользоваться огнетушителем.

Вентиляция.

Вентиляционные дыры для вытяжки атмосферы никак не должны быть загорожены чем либо. Или в помещении станет повышенность угарного газа, то что способен послужить причиной к отравлению. Печи горят в отсутствии копоти и дыма, аромата не имеется, во многом эффективней деревянной печи. Жар печи вплоть до 900градусов – стремительный нагрев. Допустимо вспомогательное спецоборудование вентилятором, автоматически подачи масла, водяным баком, котлом, каменкой. Нагнутый дымоотвод повышает теплую подачу воздуха.

Правила эскплуатации

Для использования печи подойдет хоть какое масло, искусственное оно либо минеральное. Заливать в бак возможно не более половины его размера, потому что должно быть место для образования паров.Когда как вы залили масло, нужно уяснить явное время, чтоб пары обогатились кислородом, после этого их зажигают с при помощи длинноватых спичек. Как случится возгорание паров, заслонку нужно закрыть наполовину, прогрева печи делают заслонку в этом положении, чтоб в центральной камере газы пламенели умеренно.

Заливать в бак возможно не более половины его размера, потому что должно быть место для образования паров.Когда как вы залили масло, нужно уяснить явное время, чтоб пары обогатились кислородом, после этого их зажигают с при помощи длинноватых спичек. Как случится возгорание паров, заслонку нужно закрыть наполовину, прогрева печи делают заслонку в этом положении, чтоб в центральной камере газы пламенели умеренно.

Печи на отработочном масле своими руками

Печку возможно устроить как из обрезанных труб различного поперечника, и из листов железа. При создании печи нужен инвентарь и материал. Такие как: болгарка, сварочный аппарат, листы железа либо использованный газовый баллон, краска по железу, уголки из металла. Для изготовления отопления из листов металла должны иметь навыки по работе со сваркой. Придётся сварить две камеры для топлива, к низу приварить ножки, соединить две камеры при помощи трубы с отверстием, затем установить трубу для выхода дыма.

Для использования печи из баллона этот способ проще так стенки уже готовы, перед началом работы надо проверьте чтобы баллон был пуст либо выпустите остатки газа. Потом в отверстие наливают воду и с использованием болгарки отделяют высшую часть совместно с полусферой. Далее подобным методом отрезают нижнюю часть баллона. Исключительно впоследствии всех вышеперечисленных манипуляций можно обратиться к резке, при другом развитии событий баллон, с остатком газа, детонирует, и нанесёт травму.

Потом в отверстие наливают воду и с использованием болгарки отделяют высшую часть совместно с полусферой. Далее подобным методом отрезают нижнюю часть баллона. Исключительно впоследствии всех вышеперечисленных манипуляций можно обратиться к резке, при другом развитии событий баллон, с остатком газа, детонирует, и нанесёт травму.

В зависимости от того какую печь вы выберете из листов железа либо из баллона, нужно знать некоторые правила:

- Воздух с печи должен выходить равномерно, выполнения это правила может служить установление заслонки регулируя за счет нее тягу.

- Печь должна разбираться чтобы легче чистить.

- Труба для выхода дыма должна быть сделана в вертикальном положении.

- Для уровня тяги, трубу надо сделать длинной от 500см.

Как почистить печь на отработке

Очищать печь трудно так как в основном она не разбираться, убираться только крышка с камеры нижней. Тут каждый проявляет фантазию, кто засыпает песком, или просовывают проколку. А кто использует фейерверк это способ эффективнее, но надобно быть осторожным. Трубу для выхода дыма надобно чистить регулярно от нагара.

А кто использует фейерверк это способ эффективнее, но надобно быть осторожным. Трубу для выхода дыма надобно чистить регулярно от нагара.

Как повысить КПД печи

В последствии того как дымо отходная труба вышла из верхней части камеры, ее пропускают через бак, она обязан быть непроницаемым, потому что в нем станет циркулировать вода. 1 штуцер располагают в верхней части бака, по нему случается поступление горячей воды. К нижнему штуцеру подключают обратку. Есть иной метод увеличить отдача таковой печи, чтобы достичь желаемого результата употребляют вентилятор, который усугубляет воздух к верхней камере, выходит система на отработке с наддувом.

Печь на отработке это не заменимая вещь для гаражных зданий, автомобильных боксов. Но если вы хотите чтобы отопления такой печи поступало в дом, то надобно поместить печь в подсобку и протянуть водяной контур. Она экономична, на поверхности крышки можно даже разогревать еду. Печь нужно делать с соблюдением рекомендованных объемов и соотношений, а впоследствии установки огородить от нечаянного прикосновения, и она станет неопасна в применении.

https://youtu.be/o5woM3TASvA

40 фото и схем печей на отработке:

Термомеханическая испытательная печь — печи для исследования материалов, LLC

Камера и горячая зона

В камеру можно использовать различные наши горячие зоны для различных атмосфер, температур и различных размеров образцов (показана горячая зона 3 ″ x 2 ″). Экстензометр можно установить сзади через вторую дверцу доступа сбоку. Для пирометра предусмотрено смотровое окно. Поставляется несколько запасных портов для других приборов. Внешняя температура ниже 50 ° C поддерживается постоянно.Доступ к образцу осуществляется через откидную переднюю крышку.

Размер горячей зоны * соответствует образцам заказчика и обеспечивает отличную однородность температуры. Источник питания для нагревателя рассчитан на максимальную температуру и имеет дополнительную мощность для высоких скоростей нарастания и для менее эффективных зон нагрева при старении.

Уникальной особенностью этой топочной камеры является то, что глубина камеры такова, что экстензометр можно устанавливать сзади, а не сбоку. Это предотвращает установку камеры в испытательной раме под углом.В задней части этой камеры есть порт доступа с правой стороны. Это обеспечивает полный доступ к экстензометру. В задней части имеется порт для манипулятора для предварительной настройки экстензометра после того, как устройство было откачано и заполнено желаемым инертным газом и нагрето до температуры.

Это предотвращает установку камеры в испытательной раме под углом.В задней части этой камеры есть порт доступа с правой стороны. Это обеспечивает полный доступ к экстензометру. В задней части имеется порт для манипулятора для предварительной настройки экстензометра после того, как устройство было откачано и заполнено желаемым инертным газом и нагрето до температуры.

Передняя дверь имеет смотровое окно. В задней части камеры имеются приспособления для установки насосной системы высокого вакуума 6,00 ″.

Показанная горячая зона представляет собой конструкцию, разделенную на 180 градусов, с керамическими огнеупорными экранами.Нагревательные элементы изготовлены из молибдисилицида и способны выдерживать температуру до 1650 ° C. Используемая однородная горячая зона имеет внутренний диаметр 3,0 дюйма и длину 2,0 дюйма. Питание на нагревательный элемент подается с помощью водяных кабелей и подводящих кабелей с водяным охлаждением.

Камера предназначена для работы в горячей зоне с более высокой температурой с использованием различных материалов нагревательного элемента и экрана. *

*

* Доступны многие размеры горячих зон, подробности можно узнать в MRF.

Испытательная рама

MRF работает с заказчиком и поставщиком испытательной рамы, чтобы гарантировать полную совместимость камеры печи с испытательной рамой.Мы предоставляем достаточно портов и крышек для доступа к аксессуарам, таким как захваты, экстензометры, испытательные стержни, образцы и т. Д., А также для обеспечения доступа ко всем участкам горячих зон. Размер камеры выбирается в зависимости от размеров образца и монтажных принадлежностей для испытуемого образца.

Стержни для физических испытаний должны быть закрыты металлическими сильфонами сверху и снизу. Сильфон имеет достаточный ход для компенсации движения испытательного привода, снятия нагрузки на датчик веса и любого смещения стержней.

Поставляется набор из двух монтажных кронштейнов для установки на большое количество испытательных рам.

Блок питания и элементы управления

Блок питания разработан с учетом сопротивления нагревательного элемента и высокой скорости нарастания до максимальной рабочей температуры 1650 ° C.

Силовая консоль содержит все электрические устройства, такие как автоматические выключатели, контакторы, регулятор температуры, вольт- и амперметры, тиристор, понижающий трансформатор и т. Д. Главный понижающий трансформатор согласован с сопротивлением нагревательного элемента и обеспечивает сильноточные и низковольтные выходы.

Управление температурой осуществляется либо с помощью дискретных контроллеров, либо с помощью интерфейса HMI и программируемого логического контроллера (ПЛК). Приложение HMI с простой в использовании компьютерной сенсорной панелью заменяет отдельные контроллеры и панели переключателей. HMI позволяет пользователю контролировать, просматривать и записывать все функции печи, обеспечивая сбор данных, сохранение рецептов, отслеживание тенденций, аварийные сигналы и сетевое взаимодействие, а также возможность интеграции с испытательным оборудованием.

Термопара типа «C» с оболочкой и покрытием используется для измерения температуры печи вплоть до максимальной температуры печи. Для горячих зон с максимальной температурой выше 2000 ° C управление автоматически переключается на пирометр.

Для горячих зон с максимальной температурой выше 2000 ° C управление автоматически переключается на пирометр.

Вакуумная и газовая система

Эта печь была разработана для работы на воздухе, в среде инертного газа или в вакууме. Водородный комплект доступен как опция. Максимальное рабочее давление 5 P.S.I.G. Предохранительный клапан и составной манометр (30 P.S.I.G. x 30 дюймов рт. Ст.) Расположены в верхней части корпуса печи. Предохранительный клапан предварительно настроен на заводе на 2 P.S.I.G ..

Электромагнитный клапан с регулируемым клапаном потока контролирует поток газа.Расход газа контролируется и регулируется вручную на расходомере, а MFC доступен для электронного управления и контроля расхода.

Базовая откачивающая система откачивает печь до уровня вакуума 10–3 Торр. Цель этой насосной системы — быстро удалить большую часть кислорода изнутри печи и заполнить ее желаемым газом или провести испытания в вакууме. Дополнительные системы высокого вакуума доступны для более низких уровней вакуума и используют 6-дюймовый порт задней камеры.

Вакуумная система состоит из следующих компонентов:

- Роторно-пластинчатый насос с впускным и выпускным фильтрами.

- Электропневматический вакуумный клапан предназначен для изоляции камеры от насоса для работы с технологическим газом.

- Органы управления для контроля и управления насосной системой.

- Контроллер вакуумметра или дополнительный HMI показывает давление в печи с помощью вакуумметра. Манометр высокого вакуума добавляется в случае установки диффузионного насоса или турбонасосной системы.

- Питание нагревательных элементов взаимосвязано с вакуумной системой с помощью реле управления процессом на контроллере вакуумметра или ПЛК. Вакуумный порт диаметром 6,00 дюймов расположен в задней части камеры для установки более крупной вакуумной системы.

Система водяного охлаждения