- Использование керамзита — надежная защита от пожара

- Для чего нужно знать плотность керамзита?

- Технические характеристики керамзитоблоков — страница

- Облегченный керамзитобетон — технология строительства XXI века | Бетон

- Сжигание – Осадок сточных вод – Наблюдатель за климатической политикой

- Устройство террасной доски из керамзитобетона. Каков минимальный уклон плоской крыши. Разклонка с применением пенобетона.

Использование керамзита — надежная защита от пожара

Покупаем

мешки б/у белые из-под сахара, соли

Подробнее

Новости

Все новости

Вопросы и ответы

Доброго времени суток! Сейчас достаточно много новых технологий для утепления крыши. Однако, мы решили все же купить керамзит для крыши, не устарела ли эта технология?

Добрый день! Вы правы, на рынке сейчас предлагают большое количество новейших материалов, к которым керамзит отнести нельзя. Уже более чем полвека для утепления используется керамзит на крышу, однако, заменить его материалом равноценным по качеству и стоимости пока не удается. Одним из важнейших достоинств нашего материала является отсутствие проблем с конденсацией. Также стоит отметить натуральность происхождения керамзита и его безопасность для человека. Керамзит по сей день остается незаменимым материалом для крыши, и, как показывает опыт, крыши из такого материала значительно более долговечны, чем те, которые построены по новейшим технологиям.

Здравствуйте! Расскажите, пожалуйста, про

использование керамзита для

утепления стен дома.

Добрый день! В широкий список применения керамзита также входит и утепление им стен.В данном случае наш материал получил свое признание за счет долговечности, прочности и безопасности, он устойчив к воздействию грибков, гниению и химическим воздействиям, выдерживает значительные перепады температур, обладает тепло- и звукоизоляцией. Для утепления стен обычно используют керамзит средней величины 10-20 мм. Укладывают его между несущей конструкцией и облицовкой. Идеальным для теплоизоляции считается слой не менее 10 см. Купить керамзит с доставкой по доступным ценам Вы можете в нашей компании «Керамзит»!

Все вопросы

Звоните сейчас:

8 (910) 167-46-67

8 (495) 997-95-97

ООО «Талер» – Керамзит от производителя > Статьи > Использование керамзита — надежная защита от пожара

Керамзит часто используют для теплоизоляции, он выдерживает очень высокую температуру, что объясняется особенностями его производства. Делая теплоизоляцию из керамзита, используя его как сырье для жаростойких блоков, можно быть спокойным. Материал стойко выдерживает сильный нагрев и воздействие открытого пламени. В зависимости от способа производства и исходного состава меняется предел жаростойкости.

Делая теплоизоляцию из керамзита, используя его как сырье для жаростойких блоков, можно быть спокойным. Материал стойко выдерживает сильный нагрев и воздействие открытого пламени. В зависимости от способа производства и исходного состава меняется предел жаростойкости.

Что такое керамзит

Он пользуется огромным спросом, что обусловлено доступной ценой за мешок мелкого керамзита. Это обожженная глина, считающаяся осадочной породой. Окончательный обжиг производится на температуре более 1000°С, так что готовая продукция выдерживает температурный диапазон до 600-900°С. В ходе исследований отечественных ученых было установлено, что керамзит, полученный из чистого сырья без примесей, выдерживает жар до 750°С, но появляется незначительная остаточная деформация. Если говорить об открытом пламени, он выдерживает температурный диапазон от 1000 до 1300°С. В случае пожара, он будет препятствовать распространению огня, давая время на борьбу с ним или эвакуацию.

В настоящее время ведется разработка нового вида керамзита, который будет выдерживать температуру в 1580°С, что позволит еще интенсивнее использовать его в строительстве частных и многоквартирных домов, бань и саун, торговых центров.

Оптимальный материал для строительства

Это прекрасный материал для теплоизоляции. В быту практически нереально воссоздать условия, чтобы его уничтожить. В строительной сфере активно применяются блоки из керамзита в силу множества преимуществ:

- Легкий.

- Прочный.

- Устойчив к морозам.

- Выдерживает высокие температуры.

- Недорого стоит.

- Не гниет.

- Подходит для стяжки любого типа.

- Экологически чистый.

- Устойчив к возгораниям и воздействию открытого огня

Главным преимуществом является огнеупорность. Обожженная глина не воспламеняется и даже в случае пожаров не выделяет вредные продукты горения и едкий дым. Материал не поддерживает распространение огня, что наглядно было доказано в далеком 2010 году, когда в период пожаров в Рязанской области выстояли только дома из керамзитных блоков.

Внешняя оболочка плохо пропускает влагу, не плавится и не горит. При воздействии с открытым огнем керамзит не представляет опасности для здоровья, в отличие от полиэтилена, ЭППС, пластика, которые плавятся и выделяют вредные продукты горения. Отравляющий едкий дым не меньше вреден для здоровья, чем огонь. Даже при сильном нагреве керамзитные шарики не представляют опасности для человека, если не трогать их. Не вызывает аллергических реакций.

Сфера применения

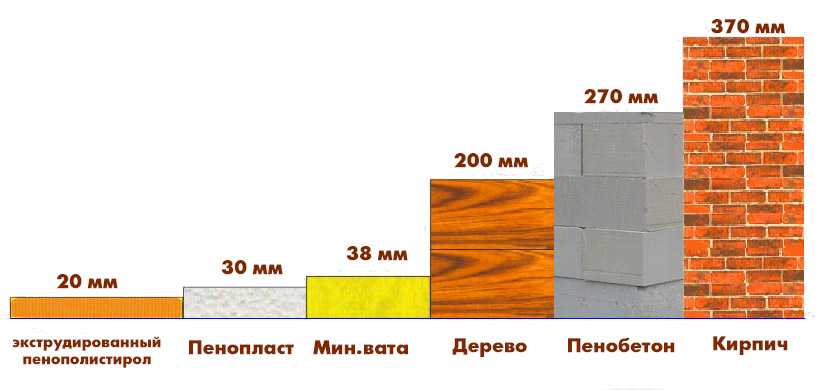

- Для утепления жилища. Выгодная стоимость, он многократно превосходит деревянную и кирпичную кладку, выдерживает высокие температуры, и грызуны обходят его стороной.

- Отличная выравнивающая основа. Помогает избавиться от половых перекосов, служит легким и прочным наполнителем. Снижает нагрузку на перекрытия и несущие конструкции.

- Для теплоизоляции и звукоизоляции.

Сыпучая и зернистая структура заполняет пустые пространства.

Сыпучая и зернистая структура заполняет пустые пространства. - С его помощью можно скрыть коммуникации.

- Помогает защитить дом или квартиру от крыс, кротов, мышей и прочих вредителей.

- В случае возникновения пожара даст дополнительное время на эвакуацию или локализацию очага возгорания.

Цена мелкого керамзита в мешках зависит от марки и других особенностей, ценовая политика лояльна, так что можно хорошо сэкономить, обезопасив себя при пожаре.

Как выбрать керамзит

Материал, фасованный в мешки, удобнее, чем россыпь. Объем мешка 30-40 литров. Такой керамзит меньше впитывает влагу, а значит – не потеряет своих антипожарных свойств.

Статистика такова, что при возгорании жилища, в котором была керамзитная теплоизоляция, огонь распространяется намного медленнее, давая время на эвакуацию или безопасное тушение.

У нас можно купить любую партию керамзита с доставкой по Москве. Наша ценовая политика лояльна, а качество и сервис приятно удивляют.

Наша ценовая политика лояльна, а качество и сервис приятно удивляют.

Обезопасьте себя и свой дом от пожара!

Возврат к списку

Для чего нужно знать плотность керамзита?

Можно с уверенностью утверждать, что такой материал как керамзит относится к тем типам утеплителя, которым пока что трудно найти замену. В первую очередь это связано с его безвредностью для людей, присутствующих в здании.

СодержаниеСвернуть

- Технология изготовления керамзита

- Какие существуют фракции керамзита?

- О насыпной плотности и марках керамзита

- Какие еще бывают виды плотности керамзита?

Физические параметры керамзита – удельный вес и плотность – характеризуются сравнительно маленькими значениями. Внутренняя структура по форме напоминает мельчайшие ячейки. Когда же речь заходит о главном назначении керамзита, говорят о насыпной плотности как об основной характеристике материала.

керамзит является уникальных утеплителем

Владение данной информацией позволяет специалисту подобрать фракцию применительно к конкретной ситуации. Но, для проведения более объективных расчетов требуется знать численные значения всех троих параметров: удельный вес, объем и размер фракции.

Но, для проведения более объективных расчетов требуется знать численные значения всех троих параметров: удельный вес, объем и размер фракции.

Технология изготовления керамзита

В качестве сырья для изготовления керамзита используют специализированную глину. В целом процесс сводится к обжигу сырья. Прежде чем превратиться в конечный продукт, глина должна пройти все технологические стадии обработки. На последнем этапе в течение короткого промежутка времени, который обычно занимает от 20-ти до 40-ка минут, температура возрастает от начального значения 1050 на 250 градусов Цельсия.

Наблюдается интересный эффект – вспучивание нагреваемой массы, внутри образуются поры (или пустоты), т. е. ячейки, заполненные воздухом. Получаются прочные гранулы, поверхность которых плавится под воздействием высокой температуры, образуя герметичную оболочку. Гранулы способны выдерживать умеренные механические нагрузки.

Какие существуют фракции керамзита?

Интересно то, что при относительной небольшой плотности керамзит обладает хорошей прочностью.

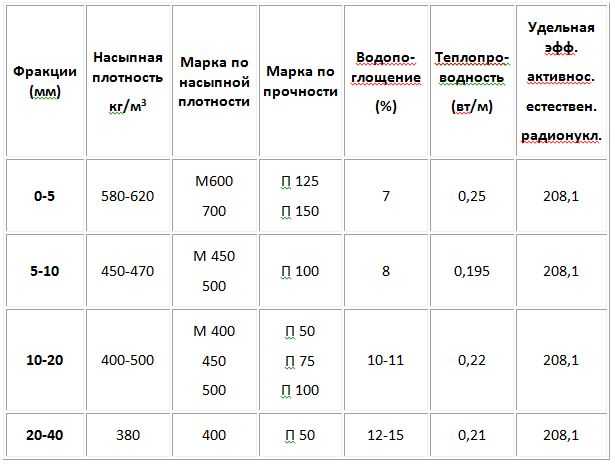

Из перечисленных видов самой мельчайшей фракцией считается песок – размер песчинок находится в пределах от нуля до пяти миллиметров. В зависимости от того, какой средний размер гранул (в миллиметрах), гравий принято условно делить на три подвида:

- от 5-ти до 10-ти;

- от 10-ти до 20-ти;

- от 20-ти до 40-ка.

Из раздробленного гравия образуется керамзитовый щебень. Наиболее востребованной является фракция, которая называется керамзитом дробленым. Ее частицы имеют размеры не более десяти миллиметров. Требуемая плотность гравия достигается путем применения пластичного, мокрого, сухого и порошково-пластичного режимов в процессе изготовления.

О насыпной плотности и марках керамзита

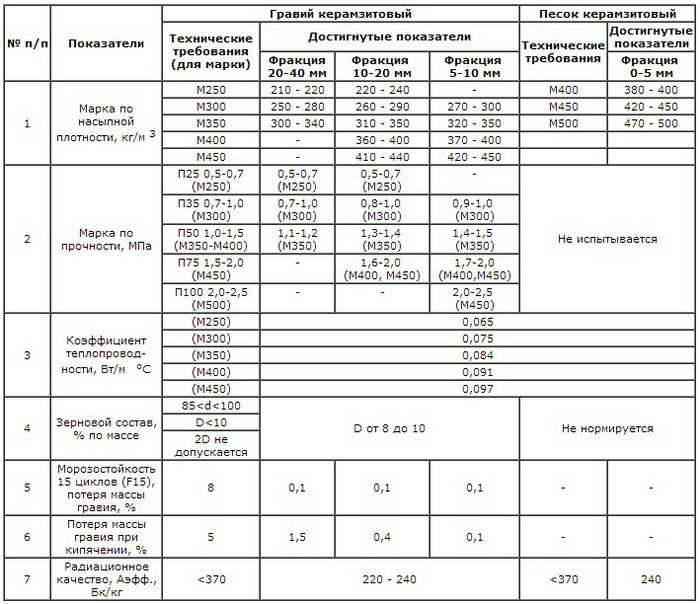

Плотность или насыпная плотность керамзита, как и всех остальных материалов, измеряется в тех же единицах – килограммы в кубическом метре (кг/куб. м). Когда речь идет о керамзите, то имеются в виду его теплоизоляционные свойства. Основные параметры – ячеистость, общий объем ячеек внутри гранул, объемный (насыпной) вес – влияют на качество керамзита. Невозможно однозначно утверждать, будто бы насыпная плотность имеет такое-то численное значение – оно колеблется в пределах между 250 и 800 кг/куб. м.

Это объясняется тем, что для каждой марки есть свое значение. Чтобы их различать, ввели стандарт – впереди пишется литера «М» и, соответственно, число. Например, если плотность чуть меньше 250 кг/куб. м, то маркировка – «М250». Для плотности находящейся в пределах от 250 до 300 кг/куб. м – «М300». До 450 кг/куб. м гравий маркируется с интервалом 50, но дальше разница в обозначениях между двумя соседними марками уже удваивается и равна 100, т. е. М500, М600 и т. д.

е. М500, М600 и т. д.

Такое обозначение марок по указанному принципу, которое зависит от плотности керамзита, имеет конкретное именование ГОСТ 9757-90. Конечно, согласно установленным правилам марки щебня и гравия из керамзита имеют условные нижнюю и верхнюю границы, соответственно, М250 и М600. Но при необходимости эти нормы можно откорректировать по просьбе заказчика, использовать значение, превышающее М600.

В случае с керамзитовым песком действуют следующие нормы: М500 – М1000. Если значения характеристик, близких к нижнему порогу, относятся к справочным, то наибольшие – желательно соблюдать. Напрашивается следующий вывод: если выбрать какую-то фракцию, то качественные показатели окажутся более предпочтительными у того керамзита, вес гранул которого минимальный.

Какие еще бывают виды плотности керамзита?

Знание истинной и удельной плотности насыпного утеплителя является необходимым условием для выполнения расчетов. Для каждого материала действует свое значение удельной плотности. Например, в случае с керамзитовым гравием она может меняться от 450-ти до 700-ти кг/куб. м, а в случае с керамзитобетонной сухой смесью – около 800 кг/куб. м. Удельная плотность керамзитового щебня находится в пределах 600-1000 кг/куб. м.

Например, в случае с керамзитовым гравием она может меняться от 450-ти до 700-ти кг/куб. м, а в случае с керамзитобетонной сухой смесью – около 800 кг/куб. м. Удельная плотность керамзитового щебня находится в пределах 600-1000 кг/куб. м.

Истинную плотность определяют с помощью простой формулы: результат деления массы вещества, находящегося в сухом состоянии, на его объем (за вычетом объема ячеек внутри гранул). Из этого следует, что истинная плотность насыпного утеплителя, каковым является керамзит, относится к категории постоянных величин.

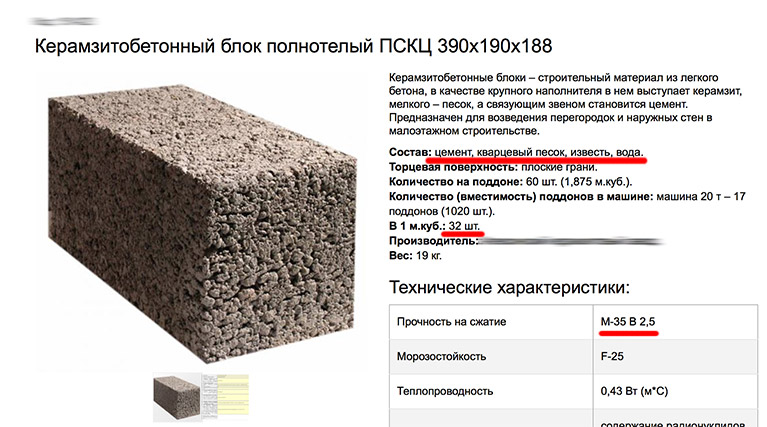

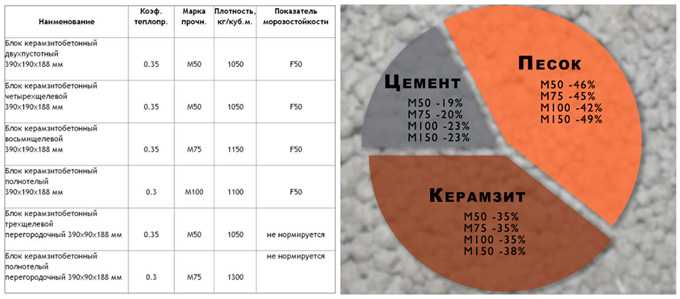

Технические характеристики керамзитоблоков — страница

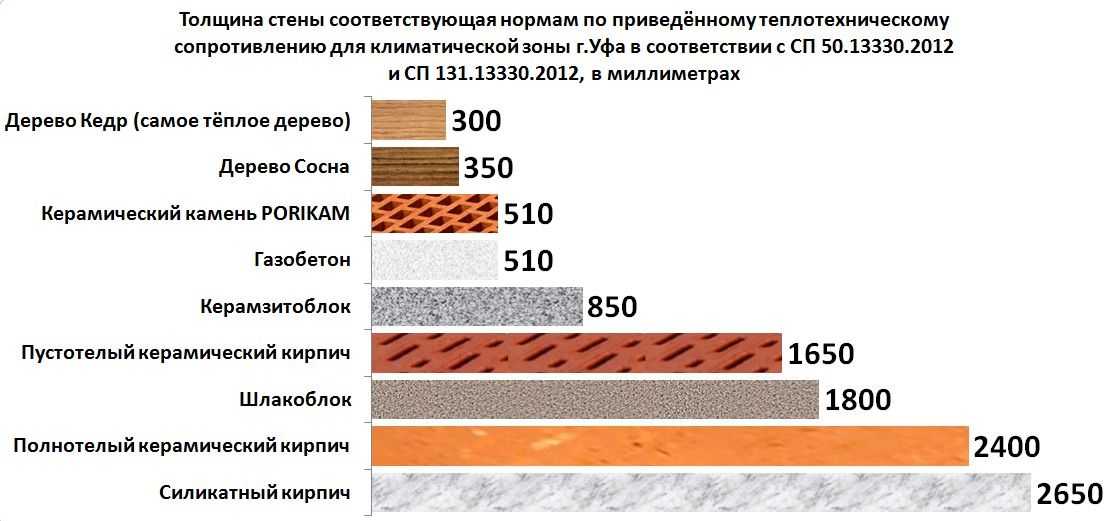

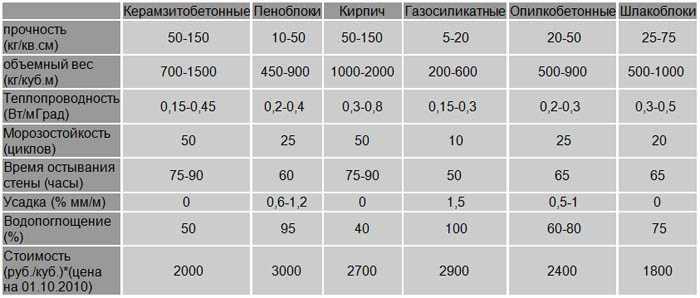

Керамзитоблоки по своим характеристикам находятся между кирпичами и блоками из газобетона/пенобетона. От кирпича они позаимствовали морозостойкость и прочность. С газобетонными блоками они роднятся благодаря низкому уровню теплопроводности, большим размерам и, при этом, небольшому весу. Технологический процесс изготовления блоков из керамзитобетона заключается в добавлении керамзита фракции 5-10 мм в цементне. От фракции керамзита зависят такие характеристики, как прочность и энергосбережение.

От фракции керамзита зависят такие характеристики, как прочность и энергосбережение.

Керамзитоблоки используют как при строительстве несущих стен, так и для возведения перегородок. Немаловажным фактором склоняющим к выбору керамзитобетонных блоков является то, что стоимость постройки дома из керамзитоблоков ниже по сравнению с аналогичными материалами. Причиной тому характеристики материала, позволяющие строить стены с меньшей толщиной, да и на фундаменте можно сэкономить, так как такие блоки гораздо легче своих конкурентов, а соответственно снижается и нагрузка на фундамент.

Технические характеристики керамзитоблоков

Керамзитобетонные блоки используются как в малоэтажном строительстве, так и при возведении высотных зданий, ведь их технические характеристики идельно подходят для этих целей. Из этих блоков можно построить здание высотой до 12 этажей. Вес блоков составляет от 10 до 23 кг. Долговечность керамзитоблоков может достигать 60 лет.

Существует два типа блоков, отличающихся размером и формой: стеновые и перегородочные.

Плотность и прочность

Это наиболее важные характеристики керамзитоблоков, так как от плотности зависят энергосберегающие свойства, а от прочности – надежность стен здания.

Плотность керамзитоблока зависит от фракции и меняется в диапазоне от 500 до 1800 кг/м3.

Прочность блоков составляет В3,5–В20, при пересчете на величину статической нагрузки составляет от 35 до 250 кг/см2.

Морозостойкость и огнестойкость

По ГОСТу керамзитоблоки могут иметь несколько марок морозостойкости: F25, F35, F50 и F75.

Керамзитоблоки имеют очень хорошую огнестойкость. Они имеют самый высокий класс пожарной безопасности – А1. Это означает, что при воздействии открытого огня стена не разрушается на протяжении 7–10 часов.

Плюсы и минусы керамзитоблоков

Керамзитобетонные блоки имеют плюсы и минусы, как и любой другой строительный материал. Давайте их рассмотрим:

Достоинства:

- Влагоустойчивый, что препятствует разрушению даже необработанных стен.

- Долговечность, даже в нашем климате.

- Высокие показатели прочности. Выдерживает статистическую нагрузку до 250 кг/см2.

- Небольшой вес, облегчающий процесс укладки.

- Огнестойкость и отсутствие токсичных продуктов горения.

- Хорошо сочетается с различными видами облицовочных материалов.

- Отличное соотношение цена-качество.

- Самый экологически чистым материал подобного типа, так как в состав входят только цемент, песок и керамзит.

Недостатки:

- Плохо переносят ударные и динамические нагрузки.

- При распиле образуют неровные края.

Плюсов у керамзитоблоков значительно больше, чем минусов, именно поэтому данный материал настолько популярен и имеет большинство положительных отзывов.

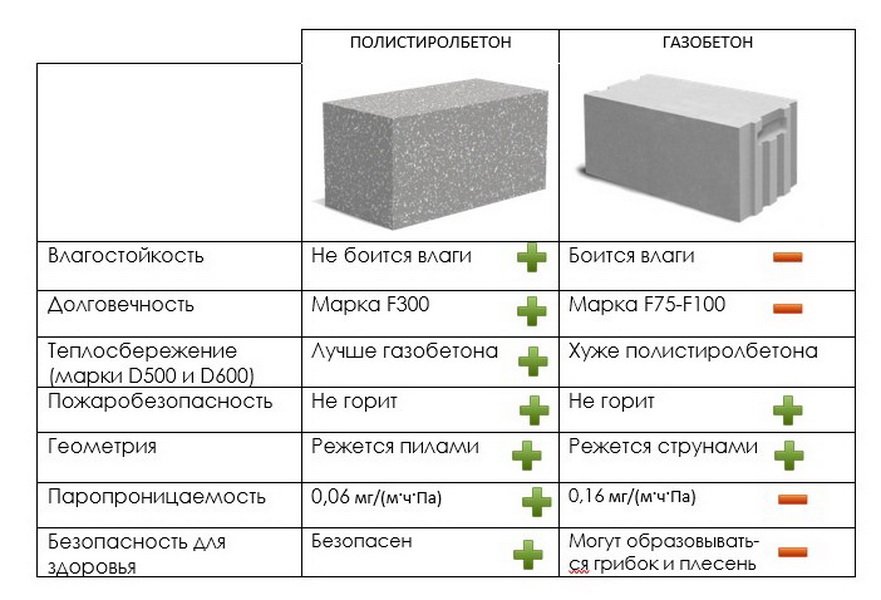

Сравним керамзитоблок с газоблоком и пеноблоком

Газоблоки быстро разрушаются под воздействием воды, чего нельзя сказать о керамзитобетонных блоках. А если же сравнивать пеноблок и керамзитоблок, то первый вдобавок к вышесказанному имеет еще и сильно нарушенную геометрию. Керамзитобетонные блоки, пеноблоки и газобетонные блоки по ряду характеристик достаточно близки. Керамзитоблоки поглощают меньше влаги, а так же превосходят по прочности своих конкурентов.

|

Характеристики |

Керамзитоблоки |

Газоблоки |

Пеноблоки |

|

Прочность (кг/см2) |

25-150 |

10-40 |

10-60 |

|

Плотность (кг/м3) |

500-1800 |

200-900 |

450-900 |

|

Теплопроводность (Вт/мГрад) |

0.15-0.45 |

0.10-0.30 |

0. |

|

Морозостойкость (циклов) |

15-50 |

15-35 |

15-50 |

|

Водопоглощение (%) |

50 |

95 |

85 |

Фотографии домов, построенных из керамзитобетонных блоков

Облегченный керамзитобетон — технология строительства XXI века | Бетон

Современное строительство развивается практически семимильными шагами. Постоянно внедряем новейшие технологии, способы возведения стен, применяемые материалы, которые дешевле в производстве и просты в монтаже. Одним из таких материалов считаются легкие бетоны на основе керамзитобетона. Состав этого вида бетона обладает высокими звукопоглощающими, теплоизоляционными свойствами, а также надежностью, что так важно особенно в сфере строительства с повышенной сейсмической активностью.

Керамзит – исходный материал для керамзита, является экологически чистым компонентом структуры отвержденного пенопласта. По сути – это керамзит, который обжигают в печах, чтобы получить спеченную мембрану (окатыши), выдерживающую определенную нагрузку. Благодаря этим свойствам керамзит уверенно занимает место в списке самых практичных и недорогих наполнителей пенопласта. Он не уступает обычному бетону по свойствам, а по химическим и теплоизоляционным характеристикам даже оставляет лист.

Особенности керамзита

Свойства керамзита позволяют использовать его практически в любых условиях, независимо от климата и влажности окружающей среды. Прочность керамзита определяется его плотностью, и чем она выше, тем качественнее изделие.

Керамзит легкий можно использовать для разных целей: крупные блоки, монолитная конструкция или однослойный забор. По своим технологическим качествам керамзит различают по:

- Прочность марки – от 35 до 100 кг.

см2;

см2; - Плотность – от 700 до 1400 кг. м3;

- Коэффициент теплопроводности — рассчитывается от 0,2 до 0,5 ккал/час.

Стоит отметить, что плотность керамзита никогда не достигнет 100%, всегда будет расхождение 10-20% в зависимости от пористости керамзита.

Формы керамзит

На сегодняшний день на строительном рынке используется несколько видов керамзита подразделяется на марки: М100 & hellip; .М300, в редких случаях используется более плотный и легкий заполнитель. По плотности керамзитогранулы бывают трех основных марок керамзита: плотный, тяговый и керамзитобетонный.

Наибольшую популярность среди строительных завоевал именно керамзитобетонный тип. Применяется для заливки полов, перекрытий и устройства стен зданий в малоэтажном строительстве. В состав этого типа входят керамзитовый щебень и гравий, а также цемент марки 300. Следует отметить, хоть и редко встречающийся в применении, но достаточно качественный для вытяжки керамзитобетон. По функциональному назначению их можно разделить на несколько подвидов:

По функциональному назначению их можно разделить на несколько подвидов:

- Каркас – применяется в инженерных сооружениях (мосты, промышленные сооружения, корабли и пр.). Использование конструктивных элементов керамзита значительно снижает затраты на строительство за счет исключения отдельных сегментов железобетона;

- Теплоизоляционный – керамзит данного подвида применяется в качестве дополнительного слоя ограждающих конструкций, где необходимо добиться повышения теплоизоляции за счет тонкого, но пористого слоя в «пироге» фасадной отделки;

- теплоизоляционные и конструктивные — керамзит для вытяжки повышенной плотности данного типа может быть использован при производстве стеновых панелей и блоков;

Третий вид керамзита – плотный – Обладает всеми качествами к вытяжке и керамзитобетону, но в своей структуре содержит высокий процент цемента, что повышает его ценность. Редко в строительстве применяются керамзитобетон в настенных креплениях с перспективой их эксплуатации при повышенных нагрузках по прямому и вибрационному исполнению.

Применение керамзит

Основное применение керамзита, конечно же, при возведении стен. В некоторых странах этот материал получает массовое распространение в строительной сфере. Этот бетон способен выдерживать сжатие до 7 МПа, при плотности однослойной стеновой панели около 1000 кг/м3.

Керамзит отлично зарекомендовал себя в толстых слоях покрытия устройств, где необходимо добиться высокой теплоизоляции и низкого порога проникновения звука. Устройство стяжки с использованием керамзита значительно снижает затраты на этапе строительства, а также при его сушке и формовании для последующей работы.

В зависимости от архитектуры здания и предполагаемой нагрузки применение керамзита возможно в плитах Обычно в этом случае применяют керамзитобетонный плотный цемент с высоким содержанием высоких марок. Обязательным условием при монтаже такого перекрытия является использование металлической обрешетки и армирующих компонентов, так как керамзит все же по своему составу является хрупким.

Как уже было сказано, керамзит завоевал высокую популярность на Западе, но этот материал начинает набирать популярность. Это связано, прежде всего, с такими характеристиками:

- Высокая термостойкость;

- длительное сохранение своих первоначальных свойств;

- Простота и удобство транспортировки;

- Не поддаются коррозии, воздействию агрессивных сред, повышенной влажности, растрескиванию и так далее.

Преимущества использования керамзитобетона

Первый керамзитобетон можно сравнить с обычным бетоном на основе цемента, песка и гравия.

Конечно, отличия есть практически по всем фронтам.

1. Качество теплоизоляции. Использование керамзита рекомендуется в регионах с низкими температурными характеристиками. Благодаря своей пористости отлично удерживает тепло. Вы можете использовать керамзит в строительстве, как в теплую, так и в морозную погоду.

2. Поток . При возведении стен или укладке пола керамзит используется в два раза меньше, чем обычный бетон. Дает меньшую усадку, прост в монтаже, масса изделия уменьшается в 2-3 раза, увеличивается скорость монтажа в 4-5 раз.

3. Климат . Благодаря своим свойствам и способности керамзит «дышать», он прекрасно регулирует комфортный уровень влажности в помещении. Кроме того, материал не гниет, не ржавеет и не горит, не требует особого ухода, при этом обладает всеми положительными качествами дерева и кирпича.

Сравнивая с керамзитобетонным кирпичом, стоит отметить ряд преимуществ:

- Доля – масса кладки керамзитоблоков в два раза меньше, чем при том же объеме кладки;

- В легком заполнителе используется гораздо меньше цемента, что, по наблюдениям ученых, плохо влияет на здоровье человека;

- Объем – один блок из керамзита 7 может заменить кирпич и при этом значительно увеличить скорость возведения стены;

- Цена – цена изготовления керамзитоблока значительно ниже стоимости изготовления партии кирпича того же размера.

Безусловно, керамзитоблок по экологическим характеристикам не уступает кирпичу, а по некоторым параметрам превосходит их.

Сжигание – Осадок сточных вод – Наблюдатель за климатической политикой

Последнее обновление: среда, 5 октября 2022 г. | Осадок сточных вод

Инсинерация – это полное сжигание, представляющее собой быстрое экзотермическое окисление горючих элементов в шламе. Обезвоженный шлам воспламеняется при температуре от 420 до 500°C (от 788 до 932°F) в присутствии кислорода. Для полного сгорания органических твердых веществ требуются температуры от 760 до 820°C (от 1400 до 1508°F). При сжигании осадка органические твердые вещества превращаются в конечные продукты окисления, в первую очередь двуокись углерода, водяной пар и золу. В выхлопе также будут присутствовать твердые частицы и другие газы, что определяет выбор схемы очистки выхлопных газов перед сбросом их в атмосферу.

Основные преимущества и недостатки сжигания по сравнению с другими методами стабилизации осадка перечислены в таблице 8. 3. Осадок сжигают, если его утилизация невозможна или экономически нецелесообразна, если площадь складирования ограничена или отсутствует, а также в случаях, когда это требуется по гигиеническим соображениям.

3. Осадок сжигают, если его утилизация невозможна или экономически нецелесообразна, если площадь складирования ограничена или отсутствует, а также в случаях, когда это требуется по гигиеническим соображениям.

Одним из основных параметров сжигания осадка является влажность осадка. Шламовый пирог с содержанием твердых веществ от 30 до 50% (влажность от 50 до 70%) является автогенным; то есть его можно сжечь без вспомогательного топлива. Шламовый пирог с содержанием твердых частиц от 20 до 30% (влажность от 70 до 80%) может потребовать дополнительного топлива для сжигания. Поэтому перед сжиганием следует снизить влажность осадка путем механического обезвоживания или термической сушки.

ТАБЛИЦА 8.3 Преимущества и недостатки сжигания

Преимущества

Недостатки

1. Уменьшает объем и вес влажного шламового кека примерно на 95%, тем самым снижая требования к утилизации.

2. Полное уничтожение возбудителей.

3. Разрушает или уменьшает количество токсинов.

4. Потенциально восстанавливает энергию за счет сжигания отходов, тем самым снижая общий расход энергии.

1. Высокие капитальные и эксплуатационные затраты.

2. Снижает потенциально полезное использование твердых биологических веществ.

3. Требуется высококвалифицированный и опытный персонал по эксплуатации и обслуживанию.

4. Если остатки (зола) превышают установленные максимальные концентрации загрязняющих веществ, они могут быть отнесены к опасным отходам, требующим специальной утилизации.

5. Выбросы в атмосферу (твердые частицы и другие токсичные или вредные выбросы) требуют тщательной обработки для обеспечения защиты окружающей среды.

ТАБЛИЦА 8.4 Теплотворная способность шлама и других остатков

Сухие вещества

Сухие вещества

ТАБЛИЦА 8.4 Теплотворная способность шлама и других остатков

Тип шлама/остатка | МДж/кг | БТЕ/фунт |

Первичный шлам | 20-28 | 8600-12 000 |

Активный ил | 16-22 | 6900-9500 |

Сброженный осадок | 10-15 | 4 300-6 500 |

Жир и накипь | 39 | 16 800 |

Отсевы | 21 | 9 000 |

Другим важным параметром сжигания осадка является теплота сгорания осадка. Он представляет собой количество теплоты, выделяемой на единицу массы твердых тел. Количество тепла, выделяемого шламом, зависит от типов и горючих элементов, присутствующих в шламе. Основными горючими элементами в шламе (и в большинстве доступных вспомогательных видов топлива) являются углерод, водород и сера. Углерод, сожженный до диоксида углерода, имеет теплоту сгорания 34 МДж/кг (14,6 x 103 БТЕ/фунт), водород имеет теплотворную способность 144 МДж/кг (62 x 103 БТЕ/фунт), а сера имеет теплотворную способность 10 МДж/кг (4,5 х 103 БТЕ/фунт). Следовательно, любые изменения в содержании углерода, водорода или серы в шламе повысят или понизят его теплотворную способность. В таблице 8.4 показаны значения теплотворной способности различных видов шлама, жира и накипи, а также отсевов.

Он представляет собой количество теплоты, выделяемой на единицу массы твердых тел. Количество тепла, выделяемого шламом, зависит от типов и горючих элементов, присутствующих в шламе. Основными горючими элементами в шламе (и в большинстве доступных вспомогательных видов топлива) являются углерод, водород и сера. Углерод, сожженный до диоксида углерода, имеет теплоту сгорания 34 МДж/кг (14,6 x 103 БТЕ/фунт), водород имеет теплотворную способность 144 МДж/кг (62 x 103 БТЕ/фунт), а сера имеет теплотворную способность 10 МДж/кг (4,5 х 103 БТЕ/фунт). Следовательно, любые изменения в содержании углерода, водорода или серы в шламе повысят или понизят его теплотворную способность. В таблице 8.4 показаны значения теплотворной способности различных видов шлама, жира и накипи, а также отсевов.

8.3.1 Методы сжигания

Процесс сжигания шлама в печах можно разделить на следующие этапы: нагрев, сушка, отгонка летучих веществ, сжигание органического топлива и прокаливание для сжигания остаточного углерода. Нагрев осадка до 100°C (212°F) и его последующая сушка при температуре около 200°C (392°F) потребляют основное количество тепла и обычно требуются для процесса сжигания. Эти параметры также влияют на выбор типоразмера основного и вспомогательного оборудования и, следовательно, определяют стоимость в целом. При испарении влаги в зоне сушки вместе с влагой выделяются летучие вещества, что иногда приводит к появлению неприятных запахов.

Нагрев осадка до 100°C (212°F) и его последующая сушка при температуре около 200°C (392°F) потребляют основное количество тепла и обычно требуются для процесса сжигания. Эти параметры также влияют на выбор типоразмера основного и вспомогательного оборудования и, следовательно, определяют стоимость в целом. При испарении влаги в зоне сушки вместе с влагой выделяются летучие вещества, что иногда приводит к появлению неприятных запахов.

Сгорание шлама происходит при температуре от 200 до 500°C (от 392 до 932°F) за счет теплового излучения пламени и раскаленных стенок камеры сгорания, а также конвекционного теплообмена от выхлопные газы. Прокаливание зольной фракции шлама завершается ее охлаждением до температуры, при которой ее можно вывозить с площадки.

Расчетная температура в топке не должна превышать температуру плавления золы [обычно около 1050°С (1922°F)] и не должна быть ниже 700°C (1292°F), что обеспечивает надежное дезодорирование газов. Системы сжигания шлама должны обеспечивать полное сжигание органической части ила и утилизацию тепла отходящих газов.

Выбор печи для сжигания обезвоженного шлама определяется влажностью шлама и отсутствием слеживаемости коксового остатка. Первое свойство исключает возможность сжигания шлама непосредственно в пламени или в циклонных печах без предварительной сушки, а второе свойство исключает возможность сжигания шлама на колосниковых решетках; так, в настоящее время чаще всего применяют многоподовые печи, печи с кипящим слоем и вращающиеся барабанные печи. Эти печи описаны в следующих разделах.

Многоподовое сжигание Блок-схема системы с многоподовой печью представлена на рис. 8.7. Кожух печи вертикальный стальной

1 — Ленточный транспортер, 2 — Шламозагрузочный бункер, 3 — Шнековый питатель, 4 — Многоподовая печь, 5 — Выносная топка, 6 — Вытяжной нагнетатель, 7 — Шахта печи, 8 — Охлаждающий нагнетатель, 9 — Вентиляционная труба, 10 — Рециркуляционная труба, 11 — Скруббер, 12 — Воздуходувка, 13 — Труба, 14 — Золохранилище, 15 — Золошламовый насос, 16 — Пневматическая транспортная воздуходувка, 17 — Шиберный питатель, 18 — Циклонное разгрузочное устройство, 19- Бункер для отвода золы, 20 — Газорегуляторный блок, 21 — Газопровод топливный, 22 — Водопровод, 23 — Золопровод, 24 — Водоотвод, 25 — Воздушный трубопровод.

1 — Ленточный конвейер, 2 — Бункер для загрузки шлама, 3 — Шнековый питатель, 4 — Многоподовая печь, 5 — Выносная печь, 6 — Вытяжной вентилятор, 7 — Шахта печи, 8 — Вентилятор охлаждения, 9 — Вентилятор, 10 — Рециркуляция труба, 11 — скруббер, 12 — воздуходувка, 13 — дымовая труба, 14 — золосборник, 15 — золошламовый насос, 16 — пневмотранспортный воздуходувка, 17 — шиберный питатель, 18 — циклонное разгрузочное устройство, 19- Бункер для отвода золы, 20 — Газорегуляторный блок, 21 — Газопровод топливный, 22 — Водопровод, 23 — Золопровод, 24 — Водоотвод, 25 — Воздушный трубопровод.

Рисунок 8.7 Блок-схема многоочагового сжигания.

цилиндр диаметром от 6 до 8 м (от 20 до 26 футов), облицованный изнутри огнеупорным кирпичом или жаростойким бетоном. Печь разделена по вертикали на семь-девять огнеупорных подов. Через центр печи проходит вертикальный вращающийся вал, к которому крепятся горизонтальные рамы грабельных механизмов, изготовленные из жаропрочного чугуна. Каждый под имеет отверстия для передачи материала, расположенные попеременно на периферии одного пода и в центральной части соседнего пода.

Каждый под имеет отверстия для передачи материала, расположенные попеременно на периферии одного пода и в центральной части соседнего пода.

Шлам перемещается конвейерами в загрузочный бункер и затем на самый верхний под печи. Шлам перемещается граблями в передаточные отверстия, падает на следующий нижний горн и продолжает свое движение к нижним горнам. Это обеспечивает непрерывное движение шламовой массы в направлении, противоположном горячему воздуху для горения. Использование граблей для перемещения и дробления комков в шламе интенсифицирует процессы сушки и горения. Вертикальный вал и рамы грабельного механизма выполнены полыми и охлаждаются воздухом, подаваемым нагнетателем. Часть этого воздуха через специальный воздуховод поступает в зону охлаждения золы, а затем направляется в зону сжигания шлама. Многоподовая печь работает с подачей 50% избыточного воздуха. Количество воздуха обычно регулируется автоматически путем контроля концентрации кислорода в выхлопных газах с помощью анализатора кислорода. Для розжига, а также для поддержания стабильной работы топка оснащается тремя или четырьмя горелками и принудительной подачей воздуха.

Для розжига, а также для поддержания стабильной работы топка оснащается тремя или четырьмя горелками и принудительной подачей воздуха.

Верхние камеры печи составляют зону сушки влажного шлама, где испаряется основная часть влаги. В средних камерах органический шлам сжигается при температуре от 700 до 900°C (от 1292 до 1652°F), а в нижних камерах зола охлаждается перед сбросом в бункер для золы. Зола из бункера может транспортироваться как в сухом виде (пневматическим транспортом) в золоотвал и далее на золоотвал (автомобилем), так и во влажном виде вместе с золой пылеуловителя на иловые площадки или пруды.

Противоточное движение влажного шлама и горючих печных газов в зоне сушки приводит к охлаждению газов до 250-300°С (482-572°F). Газы отводятся в пылеуловитель и выбрасываются в атмосферу воздуходувкой. Летучие вещества почти отсутствуют на ранних стадиях сушки. Интенсивное их выделение происходит в непосредственной близости от зоны горения основной массы шлама, где он практически полностью сгорает. Опыт эксплуатации мусоросжигательных заводов в Европе и России свидетельствует о том, что при нормальной работе печи отходящие газы не имеют неприятных запахов. При необходимости влажные газы, выходящие из зоны сушки, можно дезодорировать с помощью специальной камеры дожигания как отдельно, так и в самой печи.

Опыт эксплуатации мусоросжигательных заводов в Европе и России свидетельствует о том, что при нормальной работе печи отходящие газы не имеют неприятных запахов. При необходимости влажные газы, выходящие из зоны сушки, можно дезодорировать с помощью специальной камеры дожигания как отдельно, так и в самой печи.

К преимуществам многоподовых печей можно отнести сжигание как первичного, так и вторичного шлама, а также шлама с решеток, накипи из отстойников и маслоотделителей, грязной крупки из песколовок, промышленных отходов. Они отличаются простотой обслуживания, надежностью и стабильностью работы при значительных колебаниях количества и качества обрабатываемого шлама. Печи могут быть установлены на открытом воздухе. К недостаткам многоподовых печей относятся большие капитальные затраты, большая необходимая площадь, наличие вращающегося механизма в высокотемпературной зоне, частые выходы из строя грабельных устройств.

Сжигание в кипящем слое Печи с кипящим слоем хорошо известны в технологиях сушки и обжига в различных областях промышленности. Топка представляет собой вертикальный стальной цилиндр, футерованный внутри огнеупорным кирпичом или жаростойким бетоном, состоит из цилиндрической топочной камеры, нижней конической части с непроницаемой воздухораспределительной решеткой и куполообразного свода. На колосниковую решетку на глубину от 0,8 до 1 м укладывают термостойкий кварцевый песок крупностью 0,6-2,5 мм.

Топка представляет собой вертикальный стальной цилиндр, футерованный внутри огнеупорным кирпичом или жаростойким бетоном, состоит из цилиндрической топочной камеры, нижней конической части с непроницаемой воздухораспределительной решеткой и куполообразного свода. На колосниковую решетку на глубину от 0,8 до 1 м укладывают термостойкий кварцевый песок крупностью 0,6-2,5 мм.

Турбулентный (кипящий) слой в топке образуется при продувке воздухом через распределительную решетку со скоростью, при которой частицы песка двигаются турбулентно и как бы вскипают в потоке газа. Воздух нагнетателем подается в рекуператор, в котором он нагревается отходящими из печи газами до температуры 600-700°С (1112-129°С).2°F). Нагретый воздух поступает под распределительную решетку под давлением от 12 до 15 кПа (от 1,7 до 2,2 фунта на кв. дюйм).

Проект топки сводится к определению материального и теплового балансов процесса сжигания шлама, установлению геометрических размеров элементов топки, количества вспомогательного топлива, воздуха и отходящих газов. Размеры топки определяются объемом сжигаемого шлама и скоростью движения воздуха в распределительной решетке. Эта скорость зависит от гидродинамического режима работы печи и размеров песчаной подушки, а также свойств шлама (влажность, негорючесть, гранулометрический состав золы). Количество воздуха, необходимое для полного окисления органического вещества в иле, определяется по конечному составу ила.

Размеры топки определяются объемом сжигаемого шлама и скоростью движения воздуха в распределительной решетке. Эта скорость зависит от гидродинамического режима работы печи и размеров песчаной подушки, а также свойств шлама (влажность, негорючесть, гранулометрический состав золы). Количество воздуха, необходимое для полного окисления органического вещества в иле, определяется по конечному составу ила.

На рис. 8.8 представлена блок-схема системы сжигания с печью с псевдоожиженным слоем. Обезвоженный шлам влажностью от 60 до 75 % конвейерами подается в загрузочный бункер, а затем в топку наверху. Проходя через камеру печи, температура в которой составляет от 900 до 1000°С (от 1652 до 1832°F), шлам высушивается и диспергируется в кипящем слое, где тщательно перемешивается с раскаленным кварцевым песком. Это приводит к дроблению шламовых агломератов, мгновенному испарению влаги, отделению летучих органических веществ, сжиганию коксового остатка и прокалке минеральной фракции. Из-за интенсивного массо- и теплообмена весь процесс происходит менее чем за 1-2 минуты. Летучая фракция горючего вещества шлама полностью сгорает над псевдоожиженным слоем, в результате чего повышается температура газа.

Летучая фракция горючего вещества шлама полностью сгорает над псевдоожиженным слоем, в результате чего повышается температура газа.

Первоначальная загрузка и последующее поддержание расчетного количества песка на колоснике осуществляется через шиберный питатель. Песок (заменяемый при необходимости) может выгружаться на дно решетки через специальный шибер. Мелкая зола и пыль выгружаются из

I — Ленточный конвейер, 2 — Бункер для загрузки шлама, 3 — Шнековый питатель, 4 — Печь FB, 5 — Рекуператор, 6 — Воздуходувка,

7 — Мокрый пылеуловитель, 8 — Вентилятор, 9 — Труба, 10 — Зольник,

II — Насос золоотводящий, 12 — Вентилятор, 13 — Шлюзовый питатель, 14 — Бункер песка, 15 — Шиберный клапан, 16 — Устройство сброса циклона, 17 — Бункер золоотводящего, 18 — Горелка газовая, 19 — Блок управления газом, 20 — Бункер-питатель,

21 — Воздуховод, 22 — Трубка топливного газа, 23 — Водопровод, 24 — Золоход, 25 — Труба сточная.

I — Конвейер ленточный, 2 — Бункер шламозагрузочный, 3 — Шнековый питатель, 4 — Печь FB, 5 — Рекуператор, 6 — Воздуходувка,

7 — Мокрый пылеуловитель, 8 — Воздуходувка, 9 — Стопка, 10 — Золохранилище,

II — Насос золоотводящий, 12 — Вентилятор, 13 — Шлюзовый питатель, 14 — Бункер песка, 15 — Шиберный клапан, 16 — Устройство сброса циклона, 17 — Бункер золоотводящего, 18 — Горелка газовая, 19 — Блок управления газом, 20 — Бункер-питатель,

21 — Воздуховод, 22 — Трубка топливного газа, 23 — Водопровод, 24 — Золоход, 25 — Труба сточная.

Рисунок 8.8 Блок-схема сжигания в кипящем слое.

Топкас подачей отработанных газов, которые идут в рекуператор (подогреватель воздуха). Снизить температуру выхлопных газов до 900°С (1652°F) перед входом в рекуператор осуществляется принудительная подача холодного воздуха, количество которого регулируется автоматической системой. Воздух, нагнетаемый под давлением, поступает в пространство между трубами рекуператора и направляется перекрестно-противотоком. Для обеспечения таких режимов течения пространство между трубами рекуператора разделено горизонтальными перегородками. Охлажденные в рекуператоре пылесодержащие выхлопные газы поступают в мокрый скруббер, где происходит удаление золы и пыли, а газы выбрасываются в атмосферу. Обработка золы аналогична системе, описанной для многоочагового сжигания.

Нагретый воздух, проходя через колосниковую решетку топки кипящего слоя с расчетной скоростью, кипящий слой и поддерживает необходимую температуру горения. Когда теплотворная способность фракции органического шлама недостаточна для поддержания процесса горения, вспомогательное топливо впрыскивается в топку через боковые горелки.

Pyrofluid, модифицированная технология печи с кипящим слоем, разработанная Omnium de Treatment et de Valorisation (OTV, Франция), эксплуатируется с 1999 в г. Санкт-Петербург, Россия, для сжигания смеси обезвоженного первичного и активного ила. Система сжигания состоит из четырех линий и может перерабатывать в общей сложности 250 тонн сухого шлама в день. Каждая линия имеет Центрипресс с полимерными устройствами для обезвоживания шлама до содержания сухих веществ 28-30%, инсинератор, систему утилизации и утилизации тепла, систему золоудаления, систему промывки и нейтрализации топочных газов. Печь имеет две основные камеры: нижнюю камеру с псевдоожиженным слоем с кварцевым песком и верхнюю камеру реактора. Обезвоженный шлам перекачивается в кипящий слой и вводится воздух, нагретый до температуры 500-600°С. Частицы высушенного шлама и песка при температуре от 710 до 770°С затем поступают в верхний реактор, где температура достигает 880-9°С.00°С. В этом реакторе сжигаются частицы шлама, но более тяжелый песок возвращается обратно в псевдоожиженный слой. Выхлопные газы содержат золу, которая отделяется в системе котел-электрофильтр. После кислотной и щелочной нейтрализации газы охлаждают до 130°С и выпускают в атмосферу. Концентрацию кислорода в газах поддерживают на уровне 6%. Зола при температуре 250°С смешивается с водой, используемой для нейтрализации газов, в шнековом загрузчике для концентрирования до содержания твердых веществ 25-30%. Каждый мусоросжигательный завод использует от 1000 до 1500 м3/сутки природного газа. В 2000 году стоимость сжигания составляла от 50 до 60 долларов за тонну сухих веществ.

Выхлопные газы содержат золу, которая отделяется в системе котел-электрофильтр. После кислотной и щелочной нейтрализации газы охлаждают до 130°С и выпускают в атмосферу. Концентрацию кислорода в газах поддерживают на уровне 6%. Зола при температуре 250°С смешивается с водой, используемой для нейтрализации газов, в шнековом загрузчике для концентрирования до содержания твердых веществ 25-30%. Каждый мусоросжигательный завод использует от 1000 до 1500 м3/сутки природного газа. В 2000 году стоимость сжигания составляла от 50 до 60 долларов за тонну сухих веществ.

Сжигание в вращающейся печи Вращающиеся печи (или барабанные печи) часто используются в различных областях промышленности и производятся серийно. Печи чаще всего используются для обжига цементного клинкера и керамзита, а также для сжигания шлама, смешанного с твердыми бытовыми отходами (совместное сжигание).

На рис. 8.9 представлена схема системы сжигания с вращающейся печью. Барабан установлен с наклоном от 2 до 4° в сторону внешней топки на нижнем конце. Топка цилиндрической формы, футерована огнеупорным кирпичом, оборудована газомазутными горелками. Печь катится по рельсам, что позволяет производить ремонт барабана и замену футеровки при необходимости. Обезвоженный шлам (смешанный с твердыми бытовыми отходами для совместного сжигания) загружается в верхний конец барабана.

Топка цилиндрической формы, футерована огнеупорным кирпичом, оборудована газомазутными горелками. Печь катится по рельсам, что позволяет производить ремонт барабана и замену футеровки при необходимости. Обезвоженный шлам (смешанный с твердыми бытовыми отходами для совместного сжигания) загружается в верхний конец барабана.

Шлам высыхает при движении через зону сушки и сгорает в зоне сжигания с выделением тепла. Горячая зола падает через отверстие во внешнем топочном пространстве и поступает в воздухоохладитель, откуда пневмотранспортом поступает в приемный бункер и далее вывозится на золоотвал. Зола иногда используется в качестве кондиционирующего агента при обезвоживании осадка.

После охлаждения золы до 100°C (212°F) горячий воздух направляется в печь для сжигания. Мелкая пыль выносится с отходящими газами, как и летучие органические вещества, выделяющиеся в зоне сушки. При необходимости дожигание органики и дезодорацию газов можно проводить в специальной секции загрузочной камеры. В зоне сушки

В зоне сушки

1 — Наружная топка, 2 — Вращающаяся печь, 3 — Лопастное ребро, 4 — Спиральное приемное ребро, 5 — Камера дожигания, 6 — Шнековый питатель, 7 — Ленточный конвейер, 8 — Бункер для загрузки шлама, 9 — Скруббер, 10 — Воздуходувка, 11 — Стог, 12 — Золохранилище, 13 — Насос шламовой золы, 14 — Пневматическая транспортная воздуходувка, 15 — Бункер золоотвода, 16 — Циклонное разгрузочное устройство, 17 — Воздуходувка, 18 — Воздухоохладитель, 19 — Шиберный питатель , 20 — Нагнетатель тяги, 21 — Блок управления газом, 22 — Газопровод, 23 — Водопровод, 24 — Золопровод, 25 — Водоотвод, 26 — Воздухопровод.

1 — Наружная топка, 2 — Вращающаяся печь, 3 — Лопастное ребро, 4 — Спиральное приемное ребро, 5 — Камера дожигания, 6 — Шнековый питатель, 7 — Ленточный конвейер, 8 — Бункер для загрузки шлама, 9 — Скруббер, 10 — Воздуходувка, 11 — Стог, 12 — Золохранилище, 13 — Насос шламовой золы, 14 — Пневматическая транспортная воздуходувка, 15 — Бункер золоотвода, 16 — Циклонное разгрузочное устройство, 17 — Воздуходувка, 18 — Воздухоохладитель, 19 — Шиберный питатель , 20 — Нагнетатель тяги, 21 — Блок управления газом, 22 — Газопровод, 23 — Водопровод, 24 — Золопровод, 25 — Водоотвод, 26 — Воздухопровод.

Рисунок 8.9 Блок-схема сжигания во вращающейся печи.

температура выхлопных газов составляет от 200 до 220°C (от 392 до 428°F), а влажность шлама уменьшается с 65-85% до 30-40%. В зоне горения, длина которой обычно не превышает 8—12 м (26—39 футов), температура достигает 900—1000°С (1652—1832°F).

К преимуществам мусоросжигательных установок с вращающимися печами относятся низкое тепловыделение и малое выделение твердых частиц с отходящими газами, возможность обработки шлама с высокой зольностью и повышенной влажностью, возможность установки вращающейся части печи на открытом воздухе (топочное отделение и загрузочная камера обычно находятся в зданиях). Недостатками являются их громоздкость, значительный вес, высокие капитальные затраты и относительная сложность эксплуатации.

Новые технологии В России исследована новая эффективная технология термической сушки и сжигания шлама. Технология включала сгущение сырого ила полимерами, центробежное обезвоживание, термическую сушку и сжигание с использованием низкотемпературной плазмы без кислорода.

Точка плавления | Точка кипения | |

Металл | (°С) | (°С) |

Кадмий | 321 | 767 |

Цинк | 419,5 | 907 |

Свинец | 327,5 | 1749 |

Медь | 1084.6 | 2562 |

Хром | 1907 | 2671 |

Никель | 1455 | 2913 |

Низкотемпературная плазма также используется для извлечения тяжелых металлов из шлама. Тяжелые металлы обычно нерастворимы; они обычно присутствуют в большем количестве в иле, чем в сточных водах, и еще больше концентрируются в результате обезвоживания ила. Эксперименты показали, что тяжелые металлы можно извлекать из шлама выпариванием при повышении температуры с течением времени.

Эксперименты показали, что тяжелые металлы можно извлекать из шлама выпариванием при повышении температуры с течением времени.

Различные металлы имеют разные температуры плавления и кипения. В Таблице 8.5 перечислены температуры плавления и кипения тяжелых металлов в осадке. Эти металлы извлекаются с помощью низкотемпературной плазмы с катализаторами. Различные температуры плазмы позволяют извлекать разные металлы. Охлаждение пара в реакторах позволяет разделять металлы как чистые металлы. Этот процесс начинается с обработки обезвоженного осадка при низких температурах от 100 до 500°C. При нагревании вода испаряется, а затем органические вещества сгорают. За высокотемпературным процессом (от 500 до 3000°С) следует плавление, кипение и разделение металлов охлаждением пара из реактора.

Другой технологией является модифицированная циклонная печь для сжигания обезвоженного шламового кека. Циклонные печи используются для сжигания жидких или мелкодисперсных сухих материалов в распыленном виде. Они не использовались для сжигания обезвоженного шлама из-за технических трудностей измельчения шлама в цилиндрическом топочном пространстве. Однако это не исключает принципиальной возможности использования для этой цели циклонных печей. Поскольку сжигание шлама в жидком виде экономически нецелесообразно, шлам следует подвергать предварительной сушке и тщательному измельчению. Термическую сушку можно проводить в сушилках с противоположной струей или в сушилках с псевдоожиженным слоем. Эффективные системы сжигания шлама используют топочные газы из циклонной печи для сушки шлама. Система сжигания включает сушилку, измельчитель осадка, циклонную печь, камеру дезодорации газа, скруббер, воздуходувку и вытяжную трубу.

Они не использовались для сжигания обезвоженного шлама из-за технических трудностей измельчения шлама в цилиндрическом топочном пространстве. Однако это не исключает принципиальной возможности использования для этой цели циклонных печей. Поскольку сжигание шлама в жидком виде экономически нецелесообразно, шлам следует подвергать предварительной сушке и тщательному измельчению. Термическую сушку можно проводить в сушилках с противоположной струей или в сушилках с псевдоожиженным слоем. Эффективные системы сжигания шлама используют топочные газы из циклонной печи для сушки шлама. Система сжигания включает сушилку, измельчитель осадка, циклонную печь, камеру дезодорации газа, скруббер, воздуходувку и вытяжную трубу.

Продолжить чтение здесь: Ссылки

Была ли эта статья полезной?

Устройство террасной доски из керамзитобетона. Каков минимальный уклон плоской крыши. Разклонка с применением пенобетона.

Плоские крыши удобны, просты в установке и не требуют особого ухода. Однако во время осадков или таяния снега на них появляются застойные лужи, способные постепенно разрушать составляющие кровельного пирога. Лучший способ избежать такого развития событий – создать небольшие уклоны, благодаря которым вода будет быстрее уходить в сливные отверстия. разуклонка плоской кровли выполняется с использованием сыпучих и плитных материалов.

Однако во время осадков или таяния снега на них появляются застойные лужи, способные постепенно разрушать составляющие кровельного пирога. Лучший способ избежать такого развития событий – создать небольшие уклоны, благодаря которым вода будет быстрее уходить в сливные отверстия. разуклонка плоской кровли выполняется с использованием сыпучих и плитных материалов.

Чтобы заполнить покрытие, на гравийную подушку набрасывается соответствующее количество земли или перегноя, в зависимости от типа растительности, которую вы хотите остановить. Преимущество этого решения известно и применяется давно, что снижает вероятность ошибок. Изолятор всегда защищен от гидроизоляции, его свойства и характеристики долговечны и не возникает эффекта стекания.

Тип изолятора, необходимый для этого типа применения, обязательно должен обладать следующими характеристиками: отличные изоляционные свойства, хорошая прочность на сжатие, термостойкость, устойчивость к битумным растворителям. Поэтому необходимо соблюдать особую осторожность при укладке этих изделий в контакте с синтетическими и битумными оболочками с высоким содержанием пластификаторов и растворителей. С другой стороны, волокнистые изделия не обладают влагостойкостью, чтобы сохранять свои характеристики постоянными с течением времени, и им не хватает прочности на сжатие, чтобы обеспечить постоянство толщины и сопротивление проникновению.

С другой стороны, волокнистые изделия не обладают влагостойкостью, чтобы сохранять свои характеристики постоянными с течением времени, и им не хватает прочности на сжатие, чтобы обеспечить постоянство толщины и сопротивление проникновению.

Чтобы крыша долго и надежно защищала находящееся под ней здание, все этапы работ должны быть выполнены правильно. Процедура имеет несколько особенностей. Прежде чем запускать рамповое устройство, стоит заранее ознакомиться со всеми тонкостями процесса.

Зачем нужен прорыв

Верхние слои кровли, принимающие на себя воздействие осадков и ветра, больше всего страдают при абсолютно плоской кровле. При этом вероятность его возникновения достаточно высока.

Таким образом, панели из пенополиуретана являются оптимальным решением для такого применения. Он очищает откос откоса, удаляя любые комки бетона, которые могут изменить ровность плоскости мощения, и выравнивая откосы. Грунтовка также наносится, когда поверхность истощена. Устанавливает пароизоляцию, препятствующую его диффузии во внутреннюю среду и риск образования конденсата внутри изоляционного материала. В небалластных применениях барьер должен быть приклеен к крышке.

Устанавливает пароизоляцию, препятствующую его диффузии во внутреннюю среду и риск образования конденсата внутри изоляционного материала. В небалластных применениях барьер должен быть приклеен к крышке.

Диффузия водяного пара больше или равна температуре непроницаемой мантии. Поверх панелей натягивается битумная гидроизоляционная оболочка, которую необходимо промывать рядом с битумным шпоном, покрывающим панель, что облегчает монтаж и адгезию. Мантия повышает устойчивость к атмосферным воздействиям и сводит к минимуму техническое обслуживание.

На таких крышах постоянно застаивается талая и дождевая вода. Дренаж в этом случае практически не работает. Если в летние дни застойная вода не способна навредить кровле, то во время весенней оттепели верхние слои кровли будут постоянно подтапливать, что скажется на прочности покрытия.

Рабочая скорость и отличная адгезия к оболочкам и вкладышам. Высокая стабильность и долговечность. Сопротивление сжатию и высокий коэффициент теплопередачи. Крышки изготавливаются непосредственно поверх изолирующего состояния в полной адгезии, либо частично контролируемые, либо механически фиксируемые, и заканчиваются самозащитными мембранами или с нанесенными позже отражающими колпачками.

Крышки изготавливаются непосредственно поверх изолирующего состояния в полной адгезии, либо частично контролируемые, либо механически фиксируемые, и заканчиваются самозащитными мембранами или с нанесенными позже отражающими колпачками.

Адгезия между структурой покрытия, пароизоляцией и изоляционной панелью всегда должна быть больше, чем между панелью и кожухом. В случае особых условий эксплуатации формируются расширительные слои, которые состоят из тонкой перфорированной мембраны для отвода водяного пара изнутри или под оболочкой при укладке.

Верхние слои будут медленно разрушаться, сокращая срок службы не только кровельного пирога, но и стропильной системы. Самоочищения такой кровли не происходит, что способствует постоянному скоплению грязи.

Варианты наклона

Влага не будет стекать с плоской крыши сама по себе. В осенние и зимние дни испаряется очень медленно. Стоячие лужи могут нанести значительный ущерб всей кровле. В зависимости от площади кровли и сметной стоимости используются разные материалы.

Установка одинарных или двойных диффузоров используется для удаления паров, сгущающихся на одной или обеих сторонах изоляционных плит. Тип «горячая кровля» может быть выполнен с использованием битумных или синтетических уплотнителей, но всегда предусматривает нахождение теплоизолятора под оболочкой. Изолятор всегда защищен от гидроизоляции, его характеристики и характеристики долговечны, а не тип изолятора, требуемый в этом типе применения, должен иметь следующие характеристики: отличные изоляционные свойства, хорошая прочность на сжатие, термостойкость, стойкость к битумным растворителям.

Устроить расставание несколькими способами:

- с помощью закладочных нагревателей;

- на теплоизоляционные плиты;

- легкие бетоны или полимерные смеси.

В инструкции по применению битумных и полимерных покрытий для пандусов указано, что оптимальный угол наклона должен составлять 1,5 градуса. Допускается наклон в 1-2 градуса.

Синтетические покрытия представляют собой полимерные смолы с пластификаторами, стабилизаторами и пигментами, полученные экструзией, каландрированием и нанесением покрытия. Они могут иметь однородную структуру, стабилизироваться, армироваться или даже поддерживаться волокнами.

Они могут иметь однородную структуру, стабилизироваться, армироваться или даже поддерживаться волокнами.

Нетканое полотно укладывается на подошву для защиты последующей пароизоляции от возможной плоскостности плоскости укладки. Затем он удаляется из изолятора, синтетической оболочки. Переходы между частями кожуха выполняются горячей сваркой или растворителями. Укладка различных слоев может быть сухой в случае балластных экранов или, не рекомендуется, с клеевой фиксацией.

Если выравнивается крыша небольшой хозяйственной постройки, то ее следует проводить на стадии строительства. Для этого стены возводятся на разную высоту. Такой внешний водосток создается с минимумом затрат и усилий. Однако для уже готовой крыши, выполненной без уклона, следует рассмотреть несколько других вариантов.

Затем укладывается последний слой сепаратора из нетканого материала для защиты от запаха балластного слоя. садовая крыша может иметь статические и статические проблемы, если ей не уделять много внимания ее конструкции: поэтому важно использовать хорошую теплоизоляцию и создать хорошую дренажную систему для воды.

Особенностью этой кровли является гидроизоляция поверх изоляционного слоя. На подошве, образующей плоскость кровли, сооружают легкий раствор с минимальным уклоном 1%. Поверх полиуретановых панелей сначала укладывается разделительный слой, затем битумная гидроизоляционная оболочка. На конце противоканатная оболочка.

На небольших крышах не следует делать слишком много скатов. Для небольших построек вроде гаража достаточно одного пандуса. В случае со стандартным частным домом пандус составляют из трех скатов.

Независимо от количества скатов, стоит помнить, что каждый из них должен быть направлен в сторону слива. Вода должна свободно поступать в воронку. Чтобы проверить эффективность выравнивания, достаточно вылить на крышу 1-2 ведра.

Если дренажный слой содержит зерна диаметром менее 10 мм, то необходимо вставить фильтрующий элемент для защиты гидроизоляционной мембраны от истирания дренажного слоя и обрабатываемой почвы. Чтобы завершить покрытие, вы заплатите за дренажный мат, соответствующий слой почвы или гумуса, в зависимости от типа растительности, которую вы хотите остановить.

Это своего рода горячая крыша, так как теплоизоляция находится под водонепроницаемой оболочкой. Панель из спеченного пенополистирола с добавлением графита для теплоизоляционных напольных покрытий в сочетании с тисненой алюминиевой фольгой с фиксацией алюминиевой и стальной плитки.

Керамзит

После укладки гидроизоляции, а также выравнивания поверхности крыши ее засыпают керамзитом. Также возможно использование других сыпучих материалов. Работы следует проводить по заранее подготовленному проекту. Важно соблюдать угол наклона. Чтобы не ошибиться, направляющие маяки устраивают по направлению сливной воронки. Обратная засыпка осуществляется по их уровню. Затем материал уплотняют или заливают бетоном (он должен быть легким).

Вентилируемая воздушная камера между плитами и изолятором предотвращает образование конденсата под плитками и предотвращает перегрев покрытия из-за солнечного излучения. Над плитой, образующей крышу, с которой снята вся безысходность, находится пароизоляция.

Возможна также механическая фиксация. Поверх изоляционного слоя укладывается водонепроницаемая оболочка, для оптимальной герметизации всей «воды, которая будет привариваться к битуму, имеющемуся на поверхности всех» выпуклых панелей. На первый лист металлическим антикоррозийным гвоздем следует закрепить вторую горизонтальную планку.

После того, как уложен слой утеплителя, его сверху заливают цементным молочком. Это обеспечит его устойчивость во время стяжки. Использование материалов для засыпки является распространенным методом выравнивания. Это связано с такими факторами:

- работа не очень сложная;

- практически любой засыпной утеплитель относительно недорог и доступен;

- такие материалы имеют небольшую массу.

Расстояние между планками определяется шагом плитки, которую решили использовать. В оболочках торцевая заглушка часто размещается непосредственно на теплоизоляционном слое. Высокие температуры в рабочих условиях летом могут изменить и отсыреть изоляционные материалы, которые теряют стабильность размеров. Вентилируемая крыша – это тип покрытия, предотвращающий перегрев. Такая система заключается в циркуляции воздуха между теплоизоляционным слоем и покрытием.

Вентилируемая крыша – это тип покрытия, предотвращающий перегрев. Такая система заключается в циркуляции воздуха между теплоизоляционным слоем и покрытием.

На ровную чистую поверхность кровли необходимо установить гидроизоляционную оболочку с гидроизоляцией и пароизоляцией и прикрепить к ней панели. Панели необходимо соединить друг с другом, стараясь захватить первую со стороны карниза и вернуться к вершине крыши. Полезно иметь подходящую систему парапетов вдоль линии желоба.

Однако есть несколько подводных камней:

- материалы обратной засыпки с недостаточной устойчивостью могут смещаться – это чревато искажением конфигурации откоса;

- склон может расти недостаточно плавно – из-за наличия крупных гранул;

- мокрые процессы нельзя проводить зимой.

Технология устройства сноса с использованием керамзита достаточно проста. Материал рассыпают по подготовленной поверхности для создания необходимого уклона. Керамзит – один из самых дешевых, но не самых удачных материалов для устройства пандуса.

На гребенке необходимо соблюдать осторожность, чтобы не заполнить отверстие раствором или цементом, что сведет на нет эффективность ожидаемой вентиляции. Идеальная укладка бетона, кирпича или черепицы или плитки. Панели можно формовать и обрабатывать с помощью обычных строительных инструментов, а также склеивать нелегированными клеями. Он прочен и сохраняет свои характеристики с течением времени.

Крыша является наиболее незащищенной частью здания и выполняет функцию защиты от дождя и снега, холода и жары, а также выдерживает сосредоточенные и распределенные нагрузки. E также является важным архитектурным элементом, который дает все необходимое для создания характерной формы. самый распространенный вид покрытия в нашей стране – наклонно-веревочная плитно-кирпичная кладка. Экструдированный полистирол настоятельно рекомендуется для этого типа применения из-за его высокой прочности на сжатие и низкого коэффициента диффузии водяного пара.

Керамзитовый слой, даже при условии армирования, имеет свойство со временем терять свою форму. Если нагрузка от атмосферных осадков будет неравномерной, слой утеплителя будет разрушаться или вздуваться. Рассыпное устройство с использованием сыпучих материалов должно учитывать эти особенности.

Если нагрузка от атмосферных осадков будет неравномерной, слой утеплителя будет разрушаться или вздуваться. Рассыпное устройство с использованием сыпучих материалов должно учитывать эти особенности.

Еще одним недостатком этого способа насыпки является то, что керамзит достаточно хорошо впитывает влагу. В случае с крупнозернистым материалом создать правильный уклон практически невозможно. Те же недостатки имеют и другие сыпучие материалы.

Покатая крыша на наклонной бетонной плите, самая популярная кровельная система в Италии, уже упоминалась на предыдущей странице. На карнизе строчку выполняют в виде закрепленной планки из дерева или штапикового фиксатора толщиной, равной толщине раствора из утеплителя. Ширина прижима будет рассчитываться таким образом, чтобы первый ряд нужного размера плитки выступал на швеллер. Мы предлагаем использовать парапетную гребенку или вентиляционную планку на линии карниза.

Продольные канавки обеспечивают вентиляцию. Универсальность и быстрая установка. Вентиляционная микротурбина и теплоизоляция без мостиков холода. Проходимые и легко формируемые плиты с помощью обычных строительных инструментов. Наклон створок колеблется от 25° до 45°.

Вентиляционная микротурбина и теплоизоляция без мостиков холода. Проходимые и легко формируемые плиты с помощью обычных строительных инструментов. Наклон створок колеблется от 25° до 45°.

Идеальный разбрасываемый материал должен быть жестким и твердым. Если он со временем деформируется, его лучше не использовать – в образовавшихся впадинах будет застаиваться много воды, что чревато разрушением кровельного пирога.

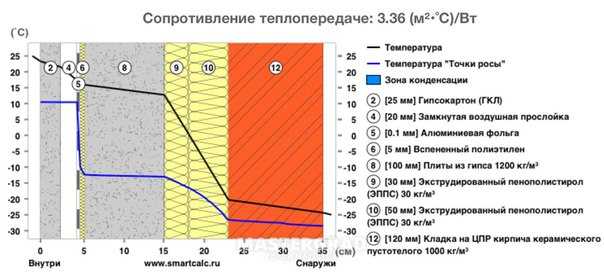

Современные способы

Чтобы получить нужный уклон, современные строители используют готовые плиты для утепления кровли. Наиболее популярны пенополистирол и минеральная вата. Плиты пенополистирола монтируются при строительстве кровли непосредственно под кровельный материал или на него. В последнем случае на пенополистирол укладывается гидроизоляция.

В случае, если чердачное помещение не занято, а крыша остается холодной, можно уложить отделочную подушку прямо на рейки. Однако все чаще чердачные помещения считаются драгоценными помещениями и используются в качестве жилья, поэтому требуют более сложных дизайнерских покрытий и более высоких теплотехнических характеристик.

Большие панели обеспечивают уникальный жест теплоизоляции, внутридозовую отделку и укладку поверхностей для покрытия кожуха. Таким образом, продукт значительно экономит время при монтаже и установке даже на сложных крышах, поскольку панели легко монтируются и формуются для вставки окон, световых люков или других конструкций.

надежно крепятся к основанию с помощью саморезов или дюбелей. В некоторых случаях используется клей. Клиновидные плиты можно использовать в процессе создания всего ската крыши, либо только при устройстве контрскатов. Они также используются для пазов на вентиляционных шахтах.

Обладает очень высокой прочностью на сжатие. Он обеспечивает высокую скорость укладки, стабилен и долговечен. А импульсивный не впитывает воду и может работать с обычными строительными инструментами. Панели также доступны как в прямом, так и в женском и женском исполнении.

Для гвоздей крепежных изделий должны использоваться гвозди соответствующего диаметра. Для панелей на линии желоба, если они выполнены с зацеплением «папа-розетка», в качестве накладок рекомендуется использовать обычные полосы шириной 4 см, равные ширине утеплителя. Вы также можете выполнить эту операцию на высоте.

Для панелей на линии желоба, если они выполнены с зацеплением «папа-розетка», в качестве накладок рекомендуется использовать обычные полосы шириной 4 см, равные ширине утеплителя. Вы также можете выполнить эту операцию на высоте.

Основным преимуществом использования пенополистирола является отсутствие необходимости армирования кровельного пирога, что значительно упрощает работу. Есть также много других преимуществ:

- значительно снижается нагрузка на основание крыши;

- отсутствуют мокрые процессы при врезном устройстве – это позволяет работать в любую погоду;

- для такого материала не требует особых условий хранения, что позволяет подготовить его заранее;

- в процессе работы не требует особых навыков и умений;

- нет необходимости использовать грузоподъемное оборудование;

- сокращается количество времени и усилий, затрачиваемых на работу.

Соединительные линии между панелями должным образом герметизированы силиконовым или полиуретановым клеем или водостойкими клейкими лентами. Для оптимальной вентиляции крыши сделайте черепицу или лист черепицы, чтобы обеспечить циркуляцию воздуха от крыши к верхней части крыши, чтобы помещение было свежим летом и теплым зимой со значительной экономией энергии. в светильниках должны быть выполнены с прокладкой воробьевой системы в карнизах и с вентилируемой системой коньков в коньке.

Для оптимальной вентиляции крыши сделайте черепицу или лист черепицы, чтобы обеспечить циркуляцию воздуха от крыши к верхней части крыши, чтобы помещение было свежим летом и теплым зимой со значительной экономией энергии. в светильниках должны быть выполнены с прокладкой воробьевой системы в карнизах и с вентилируемой системой коньков в коньке.

Защищайте панели от непогоды, солнечного света и храните их в закрытом и сухом месте. Не обрабатывайте поверхности продуктами на основе растворителей и не наносите на непроницаемые облицовочные панели, пароизоляционные материалы или продукты, которые могут препятствовать свободной циркуляции паров. Во избежание проникновения воды из-за случайной поломки плитки используйте бутиловые, полиуретановые или акриловые герметики на стыках панелей по периметру.

Недостатком системы является большой перерасход материала и, соответственно, удорожание кровли. Независимо от способа выполнения пандуса сначала составляют проект, а затем выбирают угол наклона, и проводят необходимые расчеты.

Последний способ развернуть

Для обеспечения минимального уклона плоской кровли строительная организация изготавливает для конкретного здания пластиковые панели и размещает их на кровле. После этого вся поверхность заполняется жидкой резиной.

Этот метод обеспечивает не только оптимальные уклоны крыш, но и надежную теплоизоляцию. Недостатком такой системы является высокая стоимость труда и материалов. Современные строители считают этот способ наиболее прогрессивным. Скоро количество производителей пластиковых элементов для кровли увеличится. Это приведет к снижению цены прорыва.

Независимо от выбранного материала и способа укладки, следует понимать, что гидроизоляционный слой всегда должен быть сделан сверху. Также следует ориентироваться на те материалы, которые имеют гладкую поверхность. Вода в этом случае будет уходить гораздо быстрее. Минимальный уклон плоской крыши составляет 1 градус. Значение максимального наклона — 4 градуса.

Влага не будет застаиваться даже с шероховатой поверхностью кровельного материала. Это минимизирует риск повреждения. Соблюдая правила установки при использовании определенного метода, вы сможете выполнить пандус своими руками достаточно быстро.

Это минимизирует риск повреждения. Соблюдая правила установки при использовании определенного метода, вы сможете выполнить пандус своими руками достаточно быстро.

Результаты

Выполнить скат плоской крыши из сыпучих материалов достаточно проблематично. Однако при соблюдении правил монтажа работа выполняется легко и быстро. В большинстве случаев используется керамзит.

Успешно применяются и плитные материалы, например, пенополистирол. К одному из современных способов относится использование пластиковых досок. Сверху они заполнены жидкой резиной. Разнообразие способов обустройства ската позволяет выполнить его на крыше любой площади. Чтобы не ошибиться при установке, стоит заранее установить маяки.

Любое жилище – это крепость, защищающая человека от негативного воздействия внешней среды. Внутри дома формируются особые условия, подходящие для проживания людей. Но для обеспечения этих оптимальных условий необходимо, чтобы все элементы здания были правильно спроектированы. В этой статье мы поговорим о плоских крышах и способах избавления таких крыш от негативного воздействия дождевой воды. А если говорить точнее о том, какой должен быть уклон крыши, минимально допустимая степень уклона воды и оптимально подходящая степень уклона для отвода воды с плоской крыши.

В этой статье мы поговорим о плоских крышах и способах избавления таких крыш от негативного воздействия дождевой воды. А если говорить точнее о том, какой должен быть уклон крыши, минимально допустимая степень уклона воды и оптимально подходящая степень уклона для отвода воды с плоской крыши.

Прежде чем начать говорить о необходимом уровне наклона плоской крыши, стоит подумать, для чего она вообще нужна. Здесь все вполне логично: плоская кровля с минимальным уклоном нужна для формирования системы водоотвода. Но так ли страшна вода для плоской крыши? Если подойти к этому вопросу глобально, то можно сказать, что вода является одной из основных причин разрушения плоской кровли. Если крыша совершенно плоская, то вода, вместо того, чтобы стекать вниз, начинает собираться в «низинах» кровли. И если вначале эти скопления воды быстро испаряются, то из-за влияния растений в таком месте образуются «болота», которые не дают испаряться воде в этом месте кровли и тем самым служат процессу разрушения , так как в зимний период при замерзании вода расширяется. А при многократном повторении заморозков и оттаиваний (что особенно актуально весной и осенью) происходит сильная деформация кровельного покрытия.

А при многократном повторении заморозков и оттаиваний (что особенно актуально весной и осенью) происходит сильная деформация кровельного покрытия.

В некоторых случаях на крыше могут быть семена растений и деревьев. Которые, попав в благоприятную среду, начнут прорастать прямо в крышу. Поэтому, если вопросу отвода воды с крыши не уделить должного внимания, то через некоторое время можно обнаружить сюрприз в виде березы и частично разрушенной крыши.

Во избежание образования «болот» делают скат плоской кровли. Это позволяет всей воде стекать с крыши, не задерживаясь в низинах крыши.

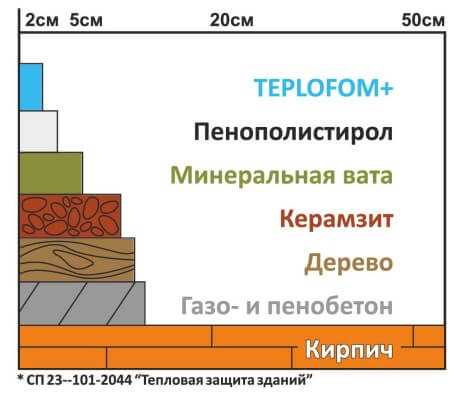

Основные технологии, применяемые для создания плоского ската крыши.Если рассматривать технологический процесс создания откоса, то обычно выделяют пять типов.

- Применение легких бетонов с применением полимерных материалов.

- Применение легкого бетона с применением объемной изоляции.

- Применение «монолитных» утеплителей (минеральная вата).

- Применение наливного утеплителя (керамзит).

- Кладка пенобетона.

Общие принципы уклона крышивсе вышеперечисленные технологии сноса являются дополнительной нагрузкой для кровли. Поэтому, прежде чем приступить к работе, необходимо рассчитать, способна ли крыша выдержать еще одну дополнительную нагрузку или нет. Если не уделить этому пункту должного внимания, то возможен обвал кровли со всеми вытекающими последствиями.

Специалисты сходятся во мнении, что минимальный уклон плоской крыши должен быть не менее 1°. Максимальный угол наклона не должен быть более 4°, так как больший наклон будет дополнительным весом и дополнительными затратами. Помимо степени уклона также немаловажным моментом считается качественная гидроизоляция кровли. Вода с плоской крыши с уклоном будет стекать на порядок медленнее, чем с наклонной крыши. Поэтому, чтобы обеспечить необходимую надежность и влагостойкость кровли, перед созданием уклона на крышу необходимо уложить слой. гидроизоляционный материал.

гидроизоляционный материал.

Если крыша, на которой будет создаваться уклон, не ровная, то перед началом работ на нее обязательно монтируют цементную натяжку. Делается это для предотвращения преждевременного разрушения откосной конструкции.

- Устройство кровли легкими бетонными и полимерными материалами. Одним из наиболее приемлемых способов устройства ската крыши является использование легких бетонных смесей с добавлением различных полимерных материалов (например, экструдированного пенополистирола). К преимуществам этого метода можно отнести прочность конструкции и относительную простоту создания. К недостаткам, в свою очередь, можно отнести увеличение нагрузки. Так как бетон (даже легкий) очень тяжелый материал. Также к недостаткам можно отнести высокую стоимость создания такого откоса.

- Разклонка кровли с применением легкого бетона и рыхлого утеплителя. Этот вид ската крыши очень похож на описанный выше, только вместо полимерных смесей в бетон добавляют керамзит или перлит.

Использование таких материалов позволяет удешевить кровельные скаты. Хотя в результате применения этого способа вес самого откоса будет больше, чем при способе использования бетона с полимерами. Да, сила этого откоса на порядок меньше.

Использование таких материалов позволяет удешевить кровельные скаты. Хотя в результате применения этого способа вес самого откоса будет больше, чем при способе использования бетона с полимерами. Да, сила этого откоса на порядок меньше.

- Разклонка кровли с помощью «монолитных» утеплителей. Этот способ создания ската крыши является одним из самых дешевых. Суть его довольно проста, на подготовленную крышу раскладываются листы теплоизоляционного материала. которыми могут служить листы минеральной ваты и листы керамзитобетона. Листы выбранного утеплителя укладываются на крышу, а затем скрепляются между собой одним из нескольких способов и сверху все это закрывается гидроизоляционным материалом. Для крепления листов утеплителя между собой их обычно скручивают дюбелями или саморезами. Но в некоторых случаях можно использовать клей. Нужно только учитывать, что клей должен быть достаточно прочным и цепким. Так как если проклеенный шов разорвать легче, чем сам материал утеплителя, то через какое-то время листы могут сместиться.

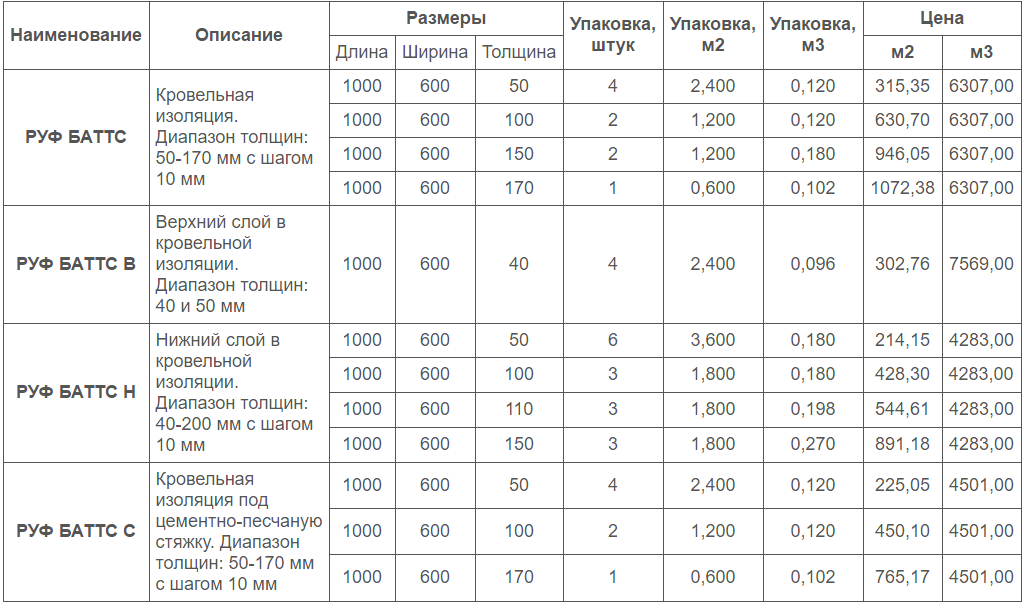

Некоторые компании предусмотрели возможность создания в своих проектах уклона плоских крыш. А так выпускают изделия, с помощью которых можно сделать оптимальный угол наклона кровли. Итак, допустим, Rockwool выпустила так называемую систему Ruf Slope. С его помощью можно избежать многих сложностей при наклоне крыши.