- Пиролиз каменного угля: понятие и продукты

- Игольчатый кокс в РФ: мощный старт и большие перспективы — Добыча

- Использование продуктов пиролиза угля для разработки термически стабильного топлива для реактивных двигателей — Penn State

- Продукты пиролиза, полученные в результате совместной переработки угольной мелочи и микроводорослей Якобус Арнольдус Мейер, К.А. Стридом, Дж. Р. Бунт, Романус Чинонсо Уваома :: SSRN

Пиролиз каменного угля: понятие и продукты

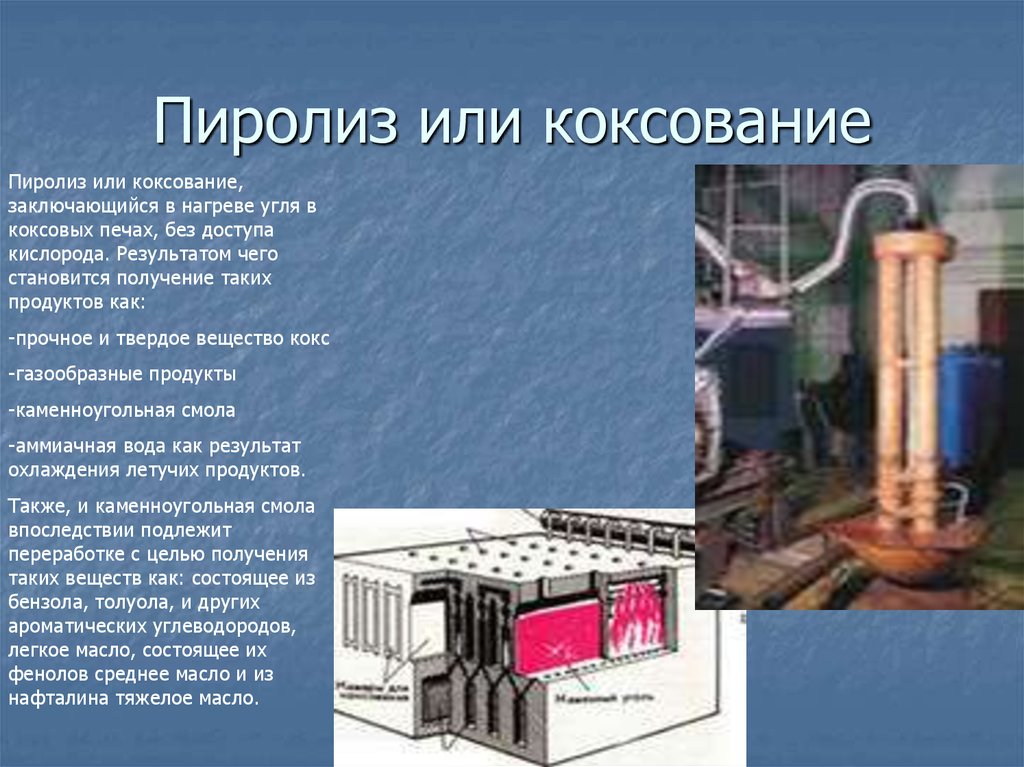

Под термином пиролиз каменного угля принято понимать совокупность процессов, происходящих при нагревании угля при условии отсутствия каких-либо реагентов. Однако в последние годы под пиролизом каменного угля стали подразумевать также и процессы, происходящие с воздействием какого-либо дополнительного реагента (так называемые гидропиролиз и окислительный пиролиз).

Часто под термином пиролиз понимают и процедуру газификации угля, хотя это не совсем верно, поскольку при этом также используются дополнительные реагенты.

Термическая переработка каменного угля широко применяется для получения различных углеродистых твердых материалов, и жидких и газообразных продуктов. В связи с этим, в зависимости от назначения конечных продуктов пиролиза, исходным сырьём для переработки может быть практически любой уголь. Это очень удобно, поскольку весь добытый уголь может идти на переработку, а не на завод по переработке твердых бытовых отходов.

- Каменноугольный кокс, используемый в металлургии

- Облагороженные угли для бездымного сжигания в печах

- Светильный газ, используемый для освещения улиц

Разумеется, что технология и процесс пиролиза каменного угля с тех пор практически не изменилась, а вот оборудование, используемое для данного процесса, напротив, усовершенствовалось. Сегодня, в результате длительной эволюции аппаратных и технических решений, процесс пиролиза угля отличается довольно высокими энергетическими и экологическими показателями.

Однако, в тоже самое время следует учитывать и тот факт, что продукты пиролиза угля, в особенности жидкие, содержат в своем составе большие количества органических соединений, которые содержат кислород, азот и серу. По этой причине жидкие продукты пиролиза угля не могут быть использованы в качестве синтетического аналога жидкого углеводородного топлива без дополнительной очистки.

Как протекает процесс пиролиза угля.

Как мы уже упоминали ранее, процесс пиролиза каменного угля основан на нагревании углей до определенной температуры без доступа кислорода с целью его термической деструкции. Во время данного процесса этом протекают следующие группы химических реакций:

- Деполимеризация органической массы каменного угля с образованием органических молекул с меньшей молекулярной массой

- Вторичные реакции превращений образующихся в процессе пиролиза продуктов, среди которых:

- конденсациия

- полимеризация

- ароматизация

- алкилирование

Обе группы химических реакций протекают как последовательно, так и параллельно. Конечным итогом совокупности этих термохимических превращений является образование жидких газообразных и твердых продуктов.

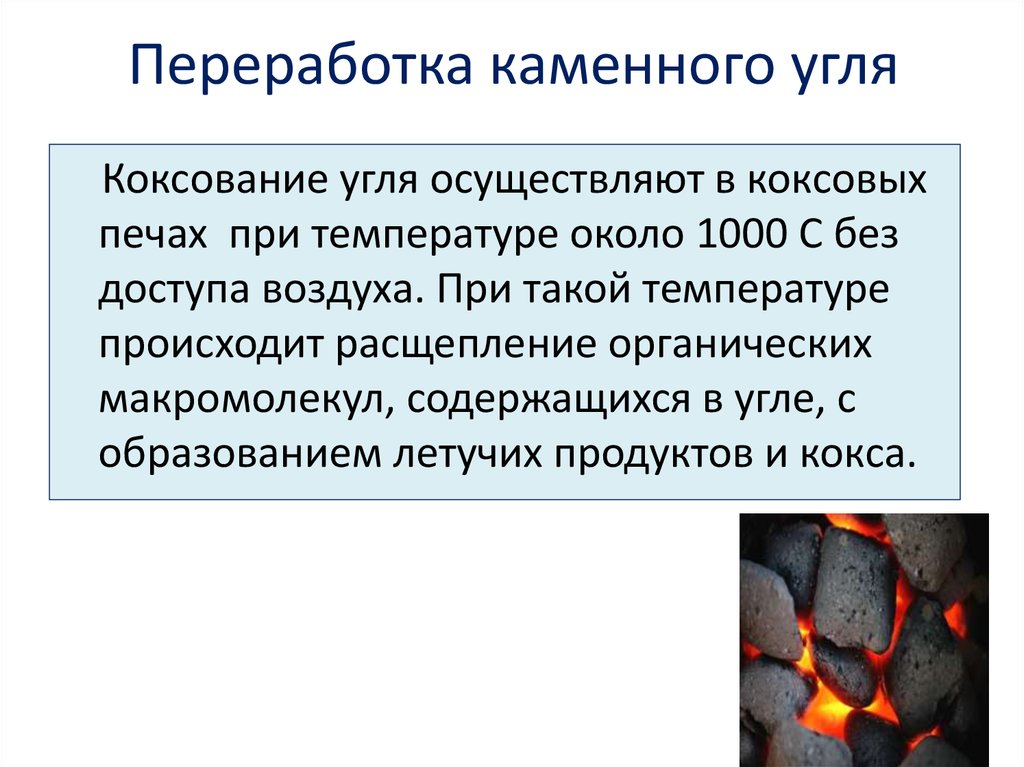

Следует упомянуть, что пиролиз каменного угля осуществляется в различных температурных интервалах. Выбор температуры пиролиза зависит типа продуктов, которые необходимо получить в конечном итоге. Низкотемпературный пиролиз (или полукоксование) обычно производится при 500 – 600 градусов по шкале Цельсия, а высокотемпературный пиролиз (или как его еще называют, коксование) – производится при 900 – 1100 градусов по шкале Цельсия.

Продукты пиролиза каменного угля

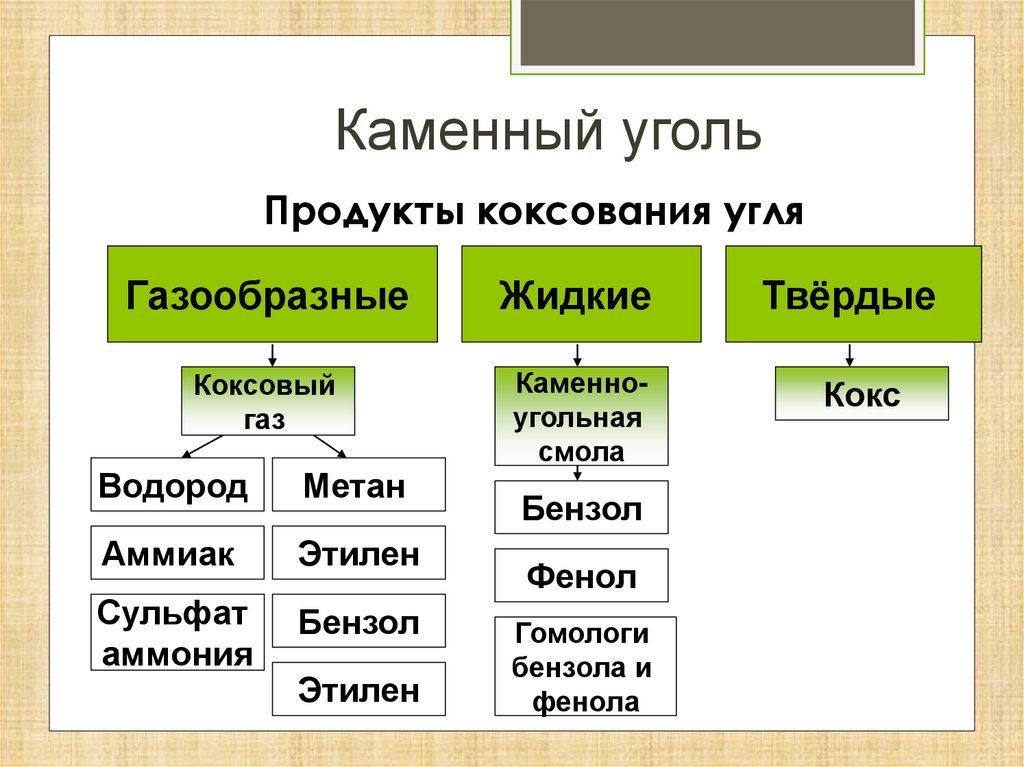

Итак, в самом начале своей статьи мы упоминали о том, что путем пиролиза из каменного угля можно получить продукты следующих типов:

- Твердые

- Жидкие

- Газообразные

Теперь рассмотрим каждую разновидность продуктов пиролиза подробнее.

При пиролизе каменного угля получают твердый кокс, который сегодня используется в основном в таких отраслях как черная и цветная металлургия. Кокс является более совершенным твердым топливом, чем каменный уголь, поэтому именно его используют для выплавки металлов.

Однако кокс, хотя он и является основным продуктом пиролиза каменного угля, это далеко не самое ценное, что можно извлечь из этого природного ископаемого. Побочным продуктом данного процесса является парогазовая смесь, которая содержит множество химических соединений. Данную смесь путем конденсации разделяют на жидкую и газообразную составляющую, из которых, в свою очередь, можно получить более чем 250 химических соединений.

Основным жидким продуктом пиролиза каменного угля является каменноугольная смола — черный жидкий продукт, представляющий собой сложную смесь органических соединений. Из каменноугольной смолы путем дальнейшей переработки получают такие вещества как:

- Фенолы

- Нафталин

- Антрацен

- Различные гетероциклические соединения

- Технические масла

- Синтетическое топливо

Однако стоит отметить тот факт, что получаемые путем пиролиза каменного угля масла и жидкое топливо являются непригодными для использования в двигателях внутреннего сгорания, поскольку они содержат в своем составе много примесей. По этой причине данные продукты пиролиза для дальнейшего использования нуждаются в дополнительной очистке. А это существенно увеличивает себестоимость данных продуктов пиролиза, делая их производство не очень рентабельным.

По этой причине данные продукты пиролиза для дальнейшего использования нуждаются в дополнительной очистке. А это существенно увеличивает себестоимость данных продуктов пиролиза, делая их производство не очень рентабельным.

Газообразным продуктом пиролиза каменного угля является так называемый пиролизный газ, представляющий собой смесь горючих газов и различных химических соединений. Во многих странах мира пиролизный газ сегодня используется как альтернативный источник энергии, в первую очередь, тепловой.

Если для нас эта технология достаточно новая, то в некоторых европейских странах пиролизный газ уже давно стал привычным топливом. Помимо этого, пиролизный газ также как и каменноугольную смолу можно использовать и для получения различных химических соединений. Так, из данного газа выделяют бензол, фенол и другие вещества.

- Комментарии к статье

- Вконтакте

Игольчатый кокс в РФ: мощный старт и большие перспективы — Добыча

Растущий спрос на эту продукцию в сталелитейной промышленности (в России этот вопрос, кстати, стоит очень остро), растущий спрос на литий-ионные аккумуляторы и разработка эффективных и передовых технологий являются основными факторами, стимулирующими дальнейший рост мирового рынка игольчатого кокса.

Москва, 29 мая — ИА Neftegaz.RU. Игольчатый кокс в России относился к полностью импортируемой продукции, пока Омский нефтеперерабатывающий завод «Газпром нефти» не объявил о подготовке к его производству. О том, почему эта продукция так необходима производителям литий-ионных аккумуляторов и графитированных электродов, что думают отраслевые ученые и каковы рыночные перспективы игольчатого кокса в РФ – об этом мы расскажем в материале Neftegaz.RU.

Чем уникален игольчатый кокс?

Для начала разберемся, что такое нефтяной кокс. Коксование – это процесс переработки жидкого сырья путем его нагрева до высоких температур. Результатом становится твердый осадок — это и есть нефтяной кокс. Проще говоря, кокс — это твердый уголь, запеченный при высоких температурах в специальных печах, т.е. полученный искусственным способом. Кокс традиционно используют в металлургии, например, при плавке чугуна для получения железа.

Химический состав нефтяного кокса принципиально не отличается от каменноугольного: в него входят углерод (90-95%), сера (до 3%), водород (не более 1%), соединение азота и кислорода (около 1.5%), а остаток занимают металлы.

Овчаров Сергей Николаевич, д.т.н., профессор кафедры технологии переработки нефти и промышленной экологии Северо-Кавказского федерального университета:

«Игольчатый кокс является специальным сортом нефтяного кокса, который может вырабатываться на существующих установках замедленного коксования (УЗК) из предварительно ароматизированного сырья. УЗК нефтяных остатков имеются на многих НПЗ. Они позволяют повысить глубину переработки нефти, а также получить востребованный в производстве электродов нефтяной кокс».

А что же особенного в игольчатом коксе?

Игольчатый кокс – это высокоструктурированный углеродный продукт с низким содержанием металлов и серы. Это, в отличие от обычного нефтяного кокса, дорогостоящая продукция, используемая для изготовления крупногабаритных (диаметром 500 мм и выше) графитированных электродов. Их применяют при выплавки стали в электросталеплавильных печах – процесса электросталеплавления. Именно такой метод сейчас используют во всем мире из-за его высоких экологических характеристик. И только игольчатый кокс придает электродам специальные свойства, такие как высокая электропроводимость при высоком коэффициенте термического расширения на высоких температурах. Если совсем просто, то графитированные электроды, активно применяемые в атомной, металлургической, химической и космической отраслях, нельзя получить из обычного нефтяного кокса, а только на основе игольчатого.

Их применяют при выплавки стали в электросталеплавильных печах – процесса электросталеплавления. Именно такой метод сейчас используют во всем мире из-за его высоких экологических характеристик. И только игольчатый кокс придает электродам специальные свойства, такие как высокая электропроводимость при высоком коэффициенте термического расширения на высоких температурах. Если совсем просто, то графитированные электроды, активно применяемые в атомной, металлургической, химической и космической отраслях, нельзя получить из обычного нефтяного кокса, а только на основе игольчатого.

Около 75-80% всех поставок игольчатого кокса поглощается производством графитовых электродов, а остальное потребляется производителями литий-ионных аккумуляторов и специализированной углеродной промышленностью.

Весь рынок производства игольчатого кокса делят 4 компании: СonocoPhillips (США и Великобритания), Seadrift Coke (США), Petrocoke (США), Nippon Oil & Energy (Япония). Китайские производители выпускают игольчатый кокс из каменного угля и последовательно сокращают такое производство, о чем поговорим позже. Иными словами, сегодня все производство этого ценного сырья сосредоточено в США, Великобритании, и Японии. Запомним эти страны, это – важно.

Китайские производители выпускают игольчатый кокс из каменного угля и последовательно сокращают такое производство, о чем поговорим позже. Иными словами, сегодня все производство этого ценного сырья сосредоточено в США, Великобритании, и Японии. Запомним эти страны, это – важно.

«Игольчатые» технологии. В чем разница?

Технологии получения игольчатого кокса сложнее и дороже, чем обычного нефтяного, но при этом экологичнее. Его производство разделяется на 3 стадии: предварительная подготовка сырья, замедленное коксование и прокаливание.

Самое распространенное сырье для производства игольчатого кокса в нефтепереработке — ароматизированные остатки дистиллятов, экстракты масляных производств и тяжелые смолы от пиролиза каменноугольной смолы и пр. углеводородов, с низким содержанием нерастворимых в хинолине соединений и низким содержанием гетероциклических соединений с элементами S или N.

На всех нефтеперерабатывающих заводах (НПЗ) в мире, где производится игольчатый кокс, обязательно установлены системы термического крекинга, рассчитанные под дистиллятное сырье, а также УЗК. Метод замедленного коксования — основной для глубокой переработки тяжелых остатков нефти и один из основных для получения игольчатого кокса, позволяющий получить основной продукт с выходом в 1,5 раза больше, чем по непрерывному процессу коксования.

Метод замедленного коксования — основной для глубокой переработки тяжелых остатков нефти и один из основных для получения игольчатого кокса, позволяющий получить основной продукт с выходом в 1,5 раза больше, чем по непрерывному процессу коксования.

Не будем описывать известный техпроцесс получения нефтяного кокса, потому что получение игольчатого в целом идентично. Отметим лишь, что технологический режим при получении кокса игольчатой структуры более жесткий, и для освоения его выпуска требуется сложное современное оборудование. Да и исходное сырье должно быть самого высокого качества.

Необходимо сказать несколько слов и об экологичности процесса. Не секрет, что любая промышленность воздействует на окружающую среду. Но современный уровень развития нефтепереработки позволяет снижать это воздействие, поэтому предельно допустимая концентрация (ПДК) химических элементов и их соединений в воздухе в итоге не превышает установленную норму.

Еще немного про экологию

Вернемся к Великобритании, Японии и США, которые, как мы помним, являются основными производителями игольчатого кокса. Требования к охране окружающей среды в них гораздо выше, чем в среднем по миру, но власти этих стран не только не отказываются от его производства, но и стимулируют его рост.

Требования к охране окружающей среды в них гораздо выше, чем в среднем по миру, но власти этих стран не только не отказываются от его производства, но и стимулируют его рост.

В пользу экологичности игольчатого кокса как конечного продукта говорят и данные Агентства по охране окружающей среды США (EPA), которое в 2011 г. опубликовало результаты исследования по влиянию нефтяного кокса на окружающую среду и здоровье человека. Из них следует, что нефтяной кокс сам по себе достаточно безобиден, даже при попадании в почву, воздух или воду. В зависимости от размера частиц и плотности материала, при попадании, например, в водную среду, нефтяной кокс оседает или плавает на поверхности, т.е. легко устраним. По химическому составу является, по существу, инертным, т.е. не испаряется в атмосферу, не вступают в химическую реакцию при соприкосновении с водой или светом. Не токсичен для животных и растений, имеет низкий потенциал опасности для здоровья человека (прошел тесты на канцерогенность, репродуктивные, умственные последствия). Только вдыхание и контакт кожи с нефтяным коксом были оценены как наиболее вероятные пути воздействия на человека. Но это, согласитесь, ситуация маловероятная.

Только вдыхание и контакт кожи с нефтяным коксом были оценены как наиболее вероятные пути воздействия на человека. Но это, согласитесь, ситуация маловероятная.

Зачастую неподготовленные читатели вспоминают опыт Китая, который закрывает свои коксохимические мощности. Внесем ясность: термин «коксохимическое производство» относится к коксованию каменного угля, и в нефтепереработке не используется, а власти Китая борются не с производством игольчатого кокса из нефти, а пытаются сократить потребление каменного угля в целом по стране. Процессы коксования в нефтепереработке гораздо более экологичны и используются для переработки тяжелых нефтяных остатков более полувека, непрерывно совершенствуясь.

Коксозамещение. А надо ли?

Наладить промышленное производство игольчатого кокса в СССР и в РФ не удалось по ряду причин. Среди них:

- отсутствие необходимых ресурсов нефтяного сырья;

- отсутствие мощностей по квалифицированной подготовке и переработке исходного сырья;

- коммерческая неэффективность, потому что при производстве игольчатого кокса взамен переработки тяжелых нефтяных остатков снижалась глубина переработки нефти и, соответственно, прибыль нефтяных компаний.

В итоге в России своего производства игольчатого кокса до сегодняшнего дня так и не образовалось, поэтому электродной промышленности страны до сих пор приходится всецело полагаться на импорт, что в будущем, при нынешних политических и экономических реалиях, может создать большие трудности.

А ведь спрос на эту продукцию со стороны отечественных и мировых производителей графитированных электродов очень высок (потребность более 100 тыс. т/год) и продолжает расти. С 2017 г. во всем мире продолжается увеличение производство электростали при сокращении производства графитированных электродов и игольчатого кокса (из каменного угля) в Китае. Рост спроса виден и сейчас, в первой половине 2019 г. мировые цены на игольчатый кокс повысились, что привело к росту цен на графитированные электроды на 23,53% и анодные материалы — на 16,67%.

Если рост производства электростали – это реалии рынка, то сокращение производства графитированных электродов в Китае – это следствие ошибки китайских властей. Ужесточение экологического регулирования и отказа от каменного угля в Китае привели к закрытию не только коксохимических производств, но и производства ценного игольчатого кокса, который, как мы говорили ранее, там в основном получали из того самого каменного угля.

Ужесточение экологического регулирования и отказа от каменного угля в Китае привели к закрытию не только коксохимических производств, но и производства ценного игольчатого кокса, который, как мы говорили ранее, там в основном получали из того самого каменного угля.

По расчетам американской CCIA, к 2020 г. спрос на игольчатый кокс и не подумает снижаться: только в Китае он достигнет гигантских 600 тыс. т/ год (в 2017 г. потребление было на уровне 300 тыс. т/год). А спрос на высококачественный нефтяной игольчатый кокс особенно высок. Растет его потребление и в России, которая также вынуждена покупать его у зарубежных производителей. Все это делает выпуск отечественного игольчатого кокса стратегически необходимым.

Развитие отрасли в нашей стране

Вполне логично, что идея о создании первого отечественного производства игольчатого кокса получила импульс к развитию. Уже в сентябре 2017 г. на Омский НПЗ прибыло оборудование, которое позволит к 2020 г. начать самостоятельный промышленный выпуск нефтяного игольчатого кокса, который начнется после завершения модернизации НПЗ, в т.ч. УЗК, технологические параметры которой будут изменены с учетом более жестких требований к ведению режима при выпуске игольчатого кокса, а коксовые камеры, изготовленные из биметаллической стали, будут дооснащены шиберной системой открытия-закрытия люков. Кроме замены технологических печей, будут построены дополнительный резервуарный парк, колонны подготовки вторичного сырья и внедрена автоматизированная система управления.

начать самостоятельный промышленный выпуск нефтяного игольчатого кокса, который начнется после завершения модернизации НПЗ, в т.ч. УЗК, технологические параметры которой будут изменены с учетом более жестких требований к ведению режима при выпуске игольчатого кокса, а коксовые камеры, изготовленные из биметаллической стали, будут дооснащены шиберной системой открытия-закрытия люков. Кроме замены технологических печей, будут построены дополнительный резервуарный парк, колонны подготовки вторичного сырья и внедрена автоматизированная система управления.

Проектная мощность УЗК Омского НПЗ — 38,7 тыс. т/год сырого игольчатого кокса. Вместе с увеличением глубины переработки нефти и повышением выхода светлых нефтепродуктов, модернизация УЗК позволит дополнительно снизить воздействие производства на окружающую среду благодаря обновлению блока утилизации паров.

Растущий спрос на эту продукцию в сталелитейной промышленности (в России этот вопрос, кстати, стоит очень остро), растущий спрос на литий-ионные аккумуляторы и разработка эффективных и передовых технологий являются основными факторами, стимулирующими дальнейший рост мирового рынка игольчатого кокса.

В России главный потребитель игольчатого кокса — металлургия. При росте объемов выпуска в РФ электросталей спрос на игольчатый кокс на внутреннем рынке будет постоянно расти. Поэтому производство игольчатого кокса на Омском НПЗ «Газпром нефти» имеет большие перспективы, ведь предприятие может не только полностью закрыть потребности РФ в его производстве, но и обеспечить экспортные возможности.

Галиулин Рауф Валиевич, доктор географических наук, ведущий научный сотрудник Института фундаментальных проблем биологии РАН ФГБУН ФИЦ ПНЦБИ РАН:

«Необходимость запуска отечественного производства игольчатого кокса на сегодня стоит чрезвычайно остро! В нашей стране до последнего времени 100% используемого игольчатого кокса импортировалось. Игольчатый кокс, используемый для изготовления графитированных электродов высшей марки является чрезвычайно востребованным продуктом для металлургической промышленности, и поэтому его выпуск не может быть прекращен. Потребности в игольчатом коксе как у нас в стране, так и за рубежом непрерывно возрастают. На мировом рынке наблюдается дефицит игольчатого кокса и цены на него неуклонно повышаются. Поэтому запуск отечественного производства игольчатого кокса на базе нефтеперерабатывающих заводов является чрезвычайно важным для целого ряда российских предприятий и полностью отвечает проекту импортозамещения. При этом производство игольчатого кокса требует наличия на нефтеперерабатывающих заводов установок термического крекинга дистиллятного сырья и замедленного коксования».

Потребности в игольчатом коксе как у нас в стране, так и за рубежом непрерывно возрастают. На мировом рынке наблюдается дефицит игольчатого кокса и цены на него неуклонно повышаются. Поэтому запуск отечественного производства игольчатого кокса на базе нефтеперерабатывающих заводов является чрезвычайно важным для целого ряда российских предприятий и полностью отвечает проекту импортозамещения. При этом производство игольчатого кокса требует наличия на нефтеперерабатывающих заводов установок термического крекинга дистиллятного сырья и замедленного коксования».

Овчаров Сергей Николаевич:

«Игольчатый кокс обладает рядом преимуществ по сравнению с обычным электродным нефтяным коксом, поэтому на него выше спрос. В частности, использование игольчатого кокса позволяет в разы сократить расход электродов в сталеплавильном производстве».

Автор: А. Никитина

Использование продуктов пиролиза угля для разработки термически стабильного топлива для реактивных двигателей — Penn State

Традиционное топливо для реактивных двигателей на основе парафинов получают исключительно из нефти и, помимо использования в качестве источника топлива, предназначены для использования в качестве охлаждающих жидкостей для двигателей и электрических частей летательных аппаратов при температурах до 300°С. Очищенное химическое масло и два продукта гидроочистки с различным содержанием ароматических, гидроароматических и нафтеновых соединений были охарактеризованы и исследованы на предмет их термостабильных свойств. Различные химические составы гидроочищенных продуктов пиролиза были испытаны на их функции в качестве термически стабильных реактивных топлив в пиролитическом режиме. Топливо для реактивных двигателей, полученное из очищенной химической нефти, полученной при пиролизе угля, было термически стабильным до 771°С в проточном реакторе. По сравнению с топливом для реактивных двигателей, полученным из нефти, JP-8P, которое показало обширный термический крекинг при этих температурах, топливо для реактивных двигателей, полученное из угля, лучше подавляло образование твердых отложений в топливопроводе.

Очищенное химическое масло и два продукта гидроочистки с различным содержанием ароматических, гидроароматических и нафтеновых соединений были охарактеризованы и исследованы на предмет их термостабильных свойств. Различные химические составы гидроочищенных продуктов пиролиза были испытаны на их функции в качестве термически стабильных реактивных топлив в пиролитическом режиме. Топливо для реактивных двигателей, полученное из очищенной химической нефти, полученной при пиролизе угля, было термически стабильным до 771°С в проточном реакторе. По сравнению с топливом для реактивных двигателей, полученным из нефти, JP-8P, которое показало обширный термический крекинг при этих температурах, топливо для реактивных двигателей, полученное из угля, лучше подавляло образование твердых отложений в топливопроводе.

0009

0009 Дж., Бутнарк, С., Кейзер, Т. Л., Андресен, Дж. М., Бэджер, М. В., Шоберт, Х. Х., и Сонг, К. (2002). Использование продуктов пиролиза углей для создания термостабильных топлив для реактивных двигателей. ACS Отдел химии топлива, Препринты , 47 (1), 177-178.

Дж., Бутнарк, С., Кейзер, Т. Л., Андресен, Дж. М., Бэджер, М. В., Шоберт, Х. Х., и Сонг, К. (2002). Использование продуктов пиролиза углей для создания термостабильных топлив для реактивных двигателей. ACS Отдел химии топлива, Препринты , 47 (1), 177-178. и исследованы их термически стабильные свойства.Различный химический состав гидроочищенных продуктов пиролиза был испытан на их функцию в качестве термически стабильного топлива для реактивных двигателей в пиролитическом режиме.Реактивное топливо, полученное из очищенного химического масла, полученного при пиролизе угля, было термически стабильным до до 771°C в проточном реакторе.По сравнению с топливом для реактивных двигателей, полученным из нефти, JP-8P, которое показало обширный термический крекинг при этих температурах, топливо для реактивных двигателей, полученное из угля, лучше подавляло образование твердых отложений в топливе. линия.»,

и исследованы их термически стабильные свойства.Различный химический состав гидроочищенных продуктов пиролиза был испытан на их функцию в качестве термически стабильного топлива для реактивных двигателей в пиролитическом режиме.Реактивное топливо, полученное из очищенного химического масла, полученного при пиролизе угля, было термически стабильным до до 771°C в проточном реакторе.По сравнению с топливом для реактивных двигателей, полученным из нефти, JP-8P, которое показало обширный термический крекинг при этих температурах, топливо для реактивных двигателей, полученное из угля, лучше подавляло образование твердых отложений в топливе. линия.», 07.2002 по 04.11.2002»,

07.2002 по 04.11.2002»,

Различные фракции угля, смолы и газа были охарактеризованы с использованием экспресс-анализа и окончательного анализа, газовой хроматографии-масс-спектрометрии и газовой хроматографии. Результаты показали, что на выделение летучих веществ влияли температура пиролиза и концентрация водорослей, а затем влияли на выходы и соединения, присутствующие в образующихся смолах и газах. Массовый процент углей уменьшился, а общее количество летучих веществ увеличилось при более высоких концентрациях водорослей и более высоких температурах пиролиза. Исследование показало, что добавление биомассы микроводорослей влияет на пиролитическое поведение угольно-водорослевых смесей при температурах от 520 до 9°С.20°С.

Различные фракции угля, смолы и газа были охарактеризованы с использованием экспресс-анализа и окончательного анализа, газовой хроматографии-масс-спектрометрии и газовой хроматографии. Результаты показали, что на выделение летучих веществ влияли температура пиролиза и концентрация водорослей, а затем влияли на выходы и соединения, присутствующие в образующихся смолах и газах. Массовый процент углей уменьшился, а общее количество летучих веществ увеличилось при более высоких концентрациях водорослей и более высоких температурах пиролиза. Исследование показало, что добавление биомассы микроводорослей влияет на пиролитическое поведение угольно-водорослевых смесей при температурах от 520 до 9°С.20°С.