- Який матеріал витримує високі температуру і є діелектриком. Статті компанії «ТОВ Електропласт+»

- Огнестойкие и негорючие ткани: виды и область применения

- Материал, сохраняющий прохладу в горячем состоянии

- Инженерная школа Массачусетского технологического института | » Существуют ли материалы, которые могут поглощать тепло, не нагреваясь?

Який матеріал витримує високі температуру і є діелектриком. Статті компанії «ТОВ Електропласт+»

Уникнути витоку електричних зарядів, відокремити токопроводимые частини приладів покликані спеціальні матеріали, що володіють електроізоляційними властивостями. Серед сучасних діелектриків з поліпшеними показниками лакотканини займають особливе місце. Їх переваги – не проводять, або вкрай погано проводять струм, стійкість до низьких і криогенним температур. Просочення і термообробка значно підвищили витривалість діелектриків не тільки до високих температур, перепадів, але і до вогню.

Термостійкі лакотканевые діелектрики: які сильніше

Гнучкі еластичні лакотканини спеціально просочують плівкою, що підвищує ізоляційні властивості. Так лакотканини на основі бавовни, шовку, капрону з просоченням здатні витримувати температури до 105 градусів і належать до А групі. Їх електрична міцність варіює в діапазоні від 12 до 35 кВ/мм Схожою стійкістю до нагрівання мають діелектрики масляно-бітумні і эскапоновые.

Кремнійорганічні матеріали здатні довгостроково переносити нагрівання до 180 градусів, а також є надійними электроизоляторами. Входять в клас Н. Витримують короткочасні нагрівання до 220 градусів. Крім того, володіють морозостійкістю. Застосовуються для нагрівальних приладів і обладнання.

Ще більшою стійкістю до підвищених температур володіють склотканини з тефлоновим і силіконовим покриттям. Їх можна використовувати для нагрівання до 300 градусів. Відносяться до класу С.

Поліаміди поки єдині діелектрики, які можуть тривало функціонувати при температурах вище 220 градусів завдяки нагрівостійкості, не руйнуючись.

Секрети лакотканини з фторопластовим покриттям

Гнучкий ізоляційний матеріал незамінний в електроприладах, де потрібно пазова або міжшарова ізоляція. Їм якісно обмотують дроти, стрижні, секції. Склотканина з покриттям з фторопласту може витримувати тривалі високі температури.

Позиціонується, як електроізоляційна основа з високою термостійкістю. Діапазон допустимих робочих коливань від -70 до +280 градусів. Витримує короткочасно підйоми до 350 градусів.

Діапазон допустимих робочих коливань від -70 до +280 градусів. Витримує короткочасно підйоми до 350 градусів.

Матеріал стійкий до різних середовищ, розігрітим до високих температур:

вода;

пар;

нафтопродукти;

масла;

розчини.

Володіє вогнестійкістю і низьким коефіцієнтом тертя. Склотканина широко використовується в електротехнічному обладнанні з нагрівальними деталями. З її допомогою комплексно ізолюють дроти, виготовляють підкладки, так як матеріал практично не проводить електрику.

Силіконізований склотканина – винятковий температуростойкий діелектрик

Просочення склотканини силіконом поліпшила стійкість матеріалу до нагрівання. Нова лакотканини відразу стала широко застосовуватися в електроприладах, де нагрівання можуть доходити до 280-300 градусів. Нижня межа мінусових температур знаходиться в межах -70 градусів.

Поверхню діелектрика володіє високими електроізоляційними показниками -20-50 кВ/мм Склотканина з гумовою основою використовують для покриття термоелементів в нагрівальному устаткуванні.

Гнучкі та еластичні сучасні діелектрики надійно захищають від ураження струмом, нагріваються і працюють при високих температурах без пробоїв. Стали незамінні в електричних пристроях і апаратах нагрівального типу.

Інші статті

Оргстекло и его ближайшие аналоги. Потенциал для использования в производстве и бытовой сфереОргстекло и его ближайшие аналоги. Потенциал для использования в производстве и бытовой сфере

Огнестойкие и негорючие ткани: виды и область применения

Среди огромного количества видов текстильных материалов, используемых не только для пошива одежды, предметов интерьера, но и в различных отраслях промышленного производства, в строительстве, существует группа тканей, которые относят к негорючим изделиям.

Что это такое

Ответим на вопрос, что это за ткани, которые не горят? К таким материалам прежде всего относится давно известная, используемая при температуре до 500℃, негорючая асбестовая ткань. Изготавливаемая на основе природного слоистого минерала асбеста она не содержит сгораемых органических веществ, поэтому в полном смысле слова является негорючей.

Изготавливаемая на основе природного слоистого минерала асбеста она не содержит сгораемых органических веществ, поэтому в полном смысле слова является негорючей.

Второй вариант тканей, из которых изготавливается огнеупорная спецодежда для сварки, защитные костюмы для работы в горячих цехах – это натуральные материалы высокой плотности, изготовленные из хлопка, льна.

Например, брезентовая ткань, дополнительную стойкость к непосредственному контакту с открытым огнем, высокотемпературному тепловому воздействию которой придает огнезащитная пропитка различными видами антипиренов.

Эта ткань по своим свойствам огнестойкая, так как способна небольшой период сопротивляться пламени, высокой температуре, что позволяет надежно защитить человека, одетого в спецодежду, изготовленную из нее, в зоне прямого контакта с негативными факторами воздействия.

Кроме этих наиболее известных примеров, существует много других видов как негорючих, так и огнестойких текстильных материалов, используемых в самых различных областях деятельности.

Огнеупорная ткань

Виды и характеристики

В зависимости от компонента, являющегося основой для производства негорючих или огнестойких тканевых материалов, различают следующие виды тканей:

Кремнеземные

Называемые также силикатными, кварцевыми. Их изготавливают из SiO2 – кремнезема (диоксида кремния), кварца, других силикатов. Такие материалы устойчиво работают до температуры 1250℃, разрушаясь только выше 1700℃. Обладают низким коэффициентом теплопроводности, высокими электроизоляционными свойствами, экологически безопасны.

Стеклоткани

Это материалы, выдерживающие кратковременный нагрев до 700℃, резкое охлаждение до – 200 ℃, постоянно эксплуатируемые при температурах до 550℃. Отличительные характеристики – небольшой вес, высокая прочность на разрыв, низкий коэффициент линейного расширения, диэлектрические свойства; устойчивость к воздействию ультрафиолета, влаги, микроорганизмов.

Базальтовые

Изготавливаемые из волокон базальта методом его расплава. Выдерживают температурное воздействие до 700℃. Производят также нетканый огнезащитный базальтовый материал, используемый для конструктивной огнезащиты металлических конструкций, заполнения проемов в противопожарных преградах.

Выдерживают температурное воздействие до 700℃. Производят также нетканый огнезащитный базальтовый материал, используемый для конструктивной огнезащиты металлических конструкций, заполнения проемов в противопожарных преградах.

Асбестовые

Получаемые на основе волокнистого материала – асбеста, в сочетаниях с различными неорганическими добавками, чтобы скрыть, связать опасное канцерогенное воздействие этого природного материала при вдыхании его пыли.

Углеродные

Их получают плетением из нитей, изготовленных из волокон чистого углерода. Они легкие, устойчивы к растяжению, выдерживают повышение температуры до 370℃, но при этом способны к линейному расширению.

Арамидные

Это наиболее инновационные ткани, получаемые из полимеров – ароматических полиамидов. Они чрезвычайно прочны, вплоть до изготовления из них бронежилетов; стойки к огню, интенсивному тепловому воздействию до температуры 400℃.

Полиэфирные

Изготавливаемые из полиэфирных нитей с высоким содержанием соединений фосфора. При воздействии открытого огня не воспламеняются, не плавясь, обугливаются, уменьшаясь в размерах.

А также различные виды пошивочных, отделочных тканевых материалов, подвергнутых огнезащитной обработке методами окунания, напыления антипиренов. После такой пропитки их сложно поджечь низкокалорийными источниками огня, они не горят, а обугливаются.

Требования

На момент написания материала не существует национальных стандартов, определяющих производство негорючих, огнестойких тканей, которые плохо горят. Поэтому компании, изготавливающие эту группу текстильных материалов, сами разрабатывают технические условия, в которых регламентирован весь технологический процесс производства.

Кроме того, ТУ являются обязательным документом, предоставляемым компанией изготовителем на сертификационные огневые испытания серийной продукции, необходимые для получения сертификата пожарной безопасности.

Испытание негорючей ткани на воспламеняемость

Требования, методики испытаний, касающиеся основной характеристики – воспламеняемости тканей, изложены в следующих противопожарных нормах:

- ГОСТ Р 50810-95, классифицирующий декоративные текстильные материалы на основании метода испытаний на воспламеняемость.

- НПБ 257-2002. В этом документе регламентированы методики испытаний на воспламеняемость, тление, пламенное устойчивое и остаточное горение текстильных материалов – штор, занавесей, постельных принадлежностей, обивки мягкой мебели.

Такие испытания заключаются в воздействиях на отобранные образцы тканей пламенем лабораторной газовой горелки, тлеющей сигаретой; а полученные результаты объективно показывают, как качественно была проведена их противопожарная обработка растворами антипиренов.

Назначение

Тканевые материала на основе асбеста, из-за его канцерогенных свойств, уже практически не используются при производстве огнезащитных элементов спецодежды пожарных, металлургов, но широко применяются в качестве асбестотехнических, огнестойких теплоизоляционных изделий, в том числе в условиях агрессивных химических сред.

Полиэфирные, а также некоторые разновидности арамидных огнестойких тканей служат исходным материалом изготовления для штор, используемых для сцены театров, клубов; для ресторанов, гостиниц. Везде, где постоянно или регулярно находится много людей, существует возможность контакта драпировок, портьер, занавесов с источниками зажигания.

Мебельные производства также используют такие виды огнестойких тканей в качестве обивки мебели, которую невозможно поджечь упавшей тлеющей сигаретой.

Для рукавиц, входящих в комплекты специальной одежды пожарных, работников горячих цехов металлургических, энергетических производств, используют углеродные, кремнеземные, базальтовые стойкие к огню материалы, а также стеклоткани, являющиеся поверхностным слоем как средств для защиты рук, так и спецодежды в целом.

Специальная одежда, костюмы с огнезащитной обработкой изготавливаются также из льняных, хлопковых тканей высокой плотности, толщины материала.

Используются газо-электросварщиками, кузнецами, работниками котельных, горячих цехов других производств.

Область применения

Из стекловолокнистых, асбестовых тканей изготавливают противопожарные полотна/кошмы, являющиеся эффективным подручным средством тушения небольших по площади очагов возгорания на пожароопасных производствах, в ходе проведения огневых работ.

Кремнеземные, базальтовые тканевые, нетканые материалы применяют:

- Для теплоизоляции теплогенерирующих агрегатов, трубопроводов, в том числе транспортирующих горючие жидкости.

Например, для трубы подачи топочного мазута в котел тепловой электростанции.

Например, для трубы подачи топочного мазута в котел тепловой электростанции. - Для потоковой фильтрации, в качестве заполнения огнепреградителей при транспортировке горючих жидкостей.

- В качестве огнестойких тепловых экранов в металлургических цехах, газоэлектросварочных производственных участках.

- При производстве рулонных противопожарных штор, экранов, занавесов.

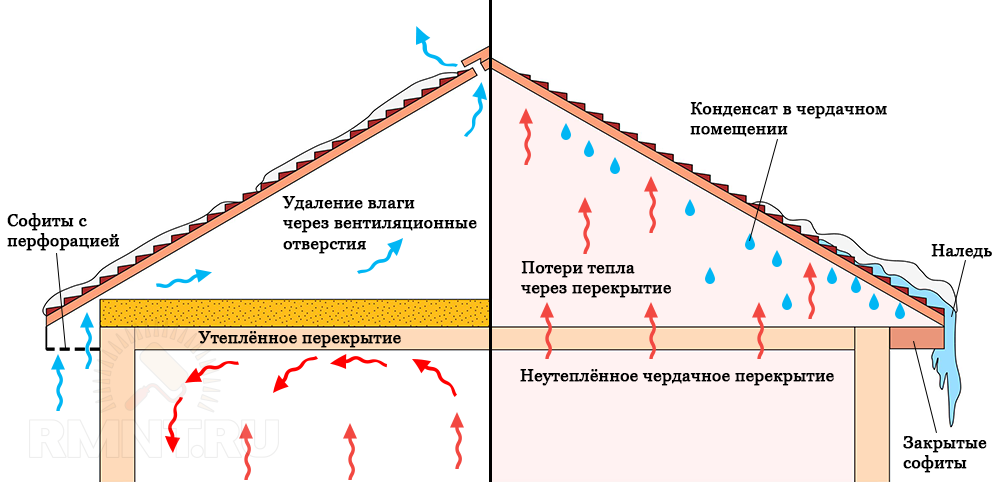

- В строительстве, в качестве негорючих воздухопроницаемых мембран, покрытий утеплителей перекрытий; ветрозащиты, пароизоляции крыш, фасадов зданий.

Арамидные, углеводородные ткани, будучи менее стойкими к огню, более дорогими по сравнению с кремнеземными, базальтовыми стекловолоконными материалами, реже, но также используются как вставки, элементы при производстве спецодежды, в технических производственных целях.

Фактура огнестойких тканей для штор

Торговые марки

На рынке представлено много видов и торговых марок, как абсолютно негорючих, так и огнестойких тканей:

- Строительная ткань Tend – это негорючий материал, соответствующий группе НГ, классу опасности КМ0.

Используется в качестве паро-, ветро-, теплоизоляционного материала вентилируемых фасадов, крыш, перекрытий зданий. Материал стоек к воздействию влаги, агрессивных сред, резким перепадам температуры, воздействию лучей ультрафиолетового спектра.

Используется в качестве паро-, ветро-, теплоизоляционного материала вентилируемых фасадов, крыш, перекрытий зданий. Материал стоек к воздействию влаги, агрессивных сред, резким перепадам температуры, воздействию лучей ультрафиолетового спектра. - Термически стойкая кремнеземная ткань КТ-11. Содержание SiO2 – до 99%. Основные качества – огнестойкость до 1200℃ (длительно), прочность, диэлектрические, экологические свойства, что делает ее многофункциональным материалом.

- Базальтовая ткань ТБК-100 с покрытием металлической фольгой. Рабочий диапазон температур – от – 200 до + 650℃, плавится при 1100℃. Используется при производстве рулонных кровельных материалов, в качестве термической изоляции.

- Ткань izoltex изготавливается из стекловолокна. Рабочая температура – до 560℃, максимальная краткосрочно – 700℃. Обладает отличными теплоизоляционными свойствами, химически инертна к сильным органическим, минеральным кислотам, концентрированным растворам щелочей.

Отличный заменитель асбестовых тканей, используемый в строительстве, различных отраслях производства.

Отличный заменитель асбестовых тканей, используемый в строительстве, различных отраслях производства. - Кевлар, арселон, терлон, кермель, номекс – это различные торговые марки, названия видов арамидных тканей, термически стойких в диапазоне от 250 до 400℃.

Для огнезащитной обработки натуральных тканей используют пропитки: «Негорин-ткань», «ОГНЕЗА-ПО», «Нортекс», «АНТАЛ ТМ», не изменяющие их внешний вид, не снижающие прочность, не имеющие неприятного запаха.

Важно: на каждую партию такой продукции, независимо от объема партии, заказчик (покупатель) вправе требовать сертификат соответствия пожарной безопасности, в котором указаны все необходимые характеристики.

Материал, сохраняющий прохладу в горячем состоянии

Можно было бы сэкономить много энергии, если бы турбины и двигатели внутреннего сгорания работали при более высоких температурах, чем сейчас. Керамические высокотемпературные материалы делают это возможным.

Текст: Роланд Венгенмайр

Любой, кто обсуждает с Мартином Янсеном высокотемпературные материалы, быстро сортирует наш мир по воображаемой шкале температур. Мы живем на самом дне, на маленьком прохладном островке, где возможна твердая материя. При температуре выше 4000 градусов по Цельсию все известные нам твердые материалы плавятся или разлагаются. Если смотреть в космическом масштабе, это не особенно жарко — например, в центре нашего Солнца преобладают температуры 15 миллионов градусов по Цельсию.

Янсен представляет схему, которую можно рассматривать как своего рода карту сокровищ в поисках высокотемпературных материалов. На вершине горячего хит-листа находится сплав тантала, циркония и углерода с температурой разложения чуть менее 4000 градусов по Цельсию. Углерод следует за ним на втором месте при температуре около 3800 градусов, но не в воздухе, поскольку до этого кислород вызвал бы его сгорание.

Термостойкий материал помогает экономить энергию

Но область исследований Янсена находится в диапазоне от 1000 до 2000 градусов Цельсия. Его команда в Штутгарте и его партнеры по сотрудничеству разрабатывают новые высокотемпературные материалы, которые можно использовать в двигателях и турбинах. Победители теплового хит-листа, к сожалению, для этого не подходят, ведь материалы для таких применений должны не только выдерживать высокие температуры в присутствии кислорода, но и справляться с сильными механическими нагрузками. Например, в больших паровых турбинах, вырабатывающих электроэнергию на электростанциях, крайние концы самых длинных лопаток турбины вращаются со сверхзвуковой скоростью, подвергая их воздействию огромных центробежных сил.

До сих пор металлические материалы лучше всего соответствовали этому спектру спецификаций. Но даже самые термически стабильные сплавы «накипают» на воздухе и размягчаются при температуре выше 1000 градусов Цельсия. Хотя современные авиационные двигатели и газовые турбины в силовых установках работают при температуре сгорания до 1400 градусов Цельсия, охлаждающий поток воздуха должен защищать металлические детали от горячего газа. Это требует энергии и снижает эффективность турбин.

Jansen хочет повысить эффективность тепловых двигателей, включая турбины и все двигатели внутреннего сгорания. По законам физики их эффективность увеличивается с ростом рабочей температуры. Это в не меньшей степени относится к двигателю автомобиля, чем к турбогенератору электростанции. Более высокая эффективность экономит ценное ископаемое топливо и снижает выбросы углекислого газа, наносящего ущерб климату. Кроме того, неохлаждаемые камеры сгорания снижают выброс вредных оксидов азота.

Тепловые двигатели буквально управляют нашим обществом. Учитывая их актуальность, становится понятно, почему Мартин Янсен упорно работает над новыми высокотемпературными материалами уже более 20 лет. Конечно, это только одна из его областей исследований, но она явно близка его сердцу. Ответ на вопрос, какие материалы могут адекватно заменить металлы, которые до сих пор доминировали, был очевиден для химиков-неоргаников еще в 1980-х годах: только керамика могла обеспечить решение.

Однако высокотехнологичные керамические материалы, которые штутгартские химики разрабатывают с тех пор, не имеют ничего общего с обычным фарфором. Улыбка пробегает по лицу Янсена, когда его спрашивают, что произойдет с кофейной чашкой на его столе при температуре более тысячи градусов. «Фарфор действительно является материалом, достаточно стабильным при высоких температурах, — терпеливо объясняет он, — но чаша будет «течь» под механической нагрузкой даже при относительно низких температурах». Эта высокотемпературная ползучесть, похожая на вязкий мед, является слабостью оксидной керамики и достаточной причиной, чтобы исключить фарфор и подобные материалы.

Эта высокотемпературная ползучесть, похожая на вязкий мед, является слабостью оксидной керамики и достаточной причиной, чтобы исключить фарфор и подобные материалы.

Но у них есть еще худшая характеристика: если чашка упадет на пол, она разобьется, а металлический контейнер — нет. Керамика твердая, но очень хрупкая. Металлы, напротив, прочны и эластичны. При необходимости дают, слегка стелясь. Они стареют хорошо известным способом, и это имеет решающее значение для инженеров. Именно так производитель авиационных двигателей может указать, как долго деталь может оставаться в эксплуатации, прежде чем ее придется заменить. «Обычная керамика, напротив, может выйти из строя через час, — объясняет Янсен, — или через сто тысяч часов».

Неупорядоченная сеть делает керамику прочной

Эта хрупкость обусловлена микроструктурой обычной керамики: она состоит из крошечных сплавленных кристаллов. В таком кристаллите атомы располагаются довольно упорядоченно, образуя трехмерную пространственную решетку. Однако его плоскости, в которых атомы складываются, как этажи здания, действуют как предопределенные точки разрыва. При перегрузке они рвутся, как шов куска ткани. Когда трещина, наконец, достигает соседнего кристалла, она быстро продвигается вперед. «Он распространяется со скоростью звука», — так Янсен объясняет внезапный отказ керамики.

Однако его плоскости, в которых атомы складываются, как этажи здания, действуют как предопределенные точки разрыва. При перегрузке они рвутся, как шов куска ткани. Когда трещина, наконец, достигает соседнего кристалла, она быстро продвигается вперед. «Он распространяется со скоростью звука», — так Янсен объясняет внезапный отказ керамики.

Хотя металлические материалы также состоят из небольших кристаллитов, химические связи между атомами металла ведут себя скорее как прочный вязкий клей. Таким образом, кристаллические плоскости могут скользить друг относительно друга под действием напряжения, не разрываясь. Это пластичное поведение не может быть перенесено на керамику, потому что здесь атомы удерживают вместе другой тип химической связи.

Вот и пришлось Мартину Янсену придумывать новую концепцию, которую он записал еще в далеком 1989 году, когда еще был профессором Боннского университета. Одним из ключей к новому материалу был радикальный отказ от мелких кристаллов. Вместо этого химик хотел разработать аморфную керамику. В аморфных материалах, таких как стекла, атомы образуют довольно неупорядоченную пространственную сеть. Там, где нет плоскости решетки, нет и заданной точки разрыва, подумал про себя Янсен. Это навело его на мысль, что такая керамика не может внезапно выйти из строя из-за хрупкого разрушения, как сказали бы материаловеды, но будет ударопрочной.

Вместо этого химик хотел разработать аморфную керамику. В аморфных материалах, таких как стекла, атомы образуют довольно неупорядоченную пространственную сеть. Там, где нет плоскости решетки, нет и заданной точки разрыва, подумал про себя Янсен. Это навело его на мысль, что такая керамика не может внезапно выйти из строя из-за хрупкого разрушения, как сказали бы материаловеды, но будет ударопрочной.

Однако при охлаждении расплава атомы склонны образовывать упорядоченные кристаллы. Это потому, что они сохраняют больше всего энергии в состоянии высшего порядка. Только если что-то сильно мешает их хореографии, когда они остывают, они остаются застрявшими в аморфной сети. Янсен использовал свой опыт химика, чтобы наконец выбрать соединение элементов кремния, бора и азота. Смесь в соотношении 3:3:7 вызывает желаемое вмешательство в процесс сортировки кристаллов.

Атомы кремния (Si) хотят удерживать соседние атомы четырьмя связями, как химические «руки» — бор (B) и азот (N), напротив, играют в игру втроем. Нецелые соотношения ставят перед атомным балетом неразрешимую проблему – как каждой химической рукой схватить партнершу за руку, и при этом танцевать в кристаллическом порядке. В итоге чуть ли не каждая рука схватила другую – но атомный балет кончается беспорядочным узлом в нужной сети. «Атомы недостаточно разумны, чтобы решить эту проблему», — отмечает Янсен.

Нецелые соотношения ставят перед атомным балетом неразрешимую проблему – как каждой химической рукой схватить партнершу за руку, и при этом танцевать в кристаллическом порядке. В итоге чуть ли не каждая рука схватила другую – но атомный балет кончается беспорядочным узлом в нужной сети. «Атомы недостаточно разумны, чтобы решить эту проблему», — отмечает Янсен.

Многие связи усиливают звенья атомной цепи

В основе выбора химической связи лежат еще две идеи: каждый атом в новом Si 3 B 3 N 7 связан со своим соседом тремя ковалентными связями – четыре в случае кремния. Это гарантирует, что энергия, которая удерживает сеть вместе, находится в основном в связях между атомами, которые являются непосредственными соседями, что делает каждый атом сильным звеном в цепи. Вторая идея заключается в том, что большое количество связей также означает, что атом с трудом может покинуть свое положение. Для этого потребуется одновременно разорвать как минимум две соседние связи, что очень маловероятно.

Устойчивый синтез из обычных химикатов

Это делает новый материал устойчивым к высоким температурам, несмотря на то, что он аморфный. Предполагается, что аморфные материалы термически нестабильны, поэтому Янсену пришлось приложить немало усилий, чтобы убедить материаловедов. Причина, опять же, в энергии. Если представить его как горный ландшафт, то кристаллы соответствуют скалам, скатившимся в самые глубокие энергетические долины. Однако при падении в энергетическую долину породы, соответствующие аморфным структурам, застревают в энергетической впадине на склоне. Если повышение температуры теперь сотрясает энергетический ландшафт, как сильные землетрясения, эти породы имеют тенденцию снова выпрыгивать из своего опасного метастабильного положения: они катятся дальше в энергетическую долину, и аморфная структура перестраивается, образуя кристалл. Таким образом, материал радикально меняет свои свойства, что разрушило бы машину. Однако в штутгартской концепции локальные энергетические впадины настолько глубоки, что камни остаются внутри, а керамический материал сохраняет свою аморфную сеть.

Этот проект с самого начала был нацелен на промышленное применение. «Вот почему синтез молекулы-предшественника был разработан так, чтобы быть экологически и экономически устойчивым», — говорит Янсен. Все компоненты представляют собой недорогие, легкодоступные химические вещества. Единственным производимым отходом является соляная кислота, которую можно повторно использовать в качестве химиката.

Производство керамики требовало нетрадиционного метода. Возможные твердые исходные соединения разлагаются до плавления, и после охлаждения желаемая аморфная сетка не будет получена. Следовательно, сеть должна быть построена шаг за шагом из основных молекулярных компонентов. В центре этих молекул находится атом азота, который связывает один атом кремния и один атом бора. На краю находятся группы, которые действуют как компоненты суперклея. На втором этапе, «поликонденсации», они позволяют основным молекулярным компонентам мгновенно соединиться. «Это должно работать как мгновенный клей», — говорит Янсен. Образовавшаяся таким образом полимерная сетка уже во многом соответствует аморфной структуре керамики, но между атомами бора, азота и кремния еще остаются остатки клея. На последнем этапе химики нагревают полимер, чтобы удалить эти остатки. Начиная с 600 градусов Цельсия, органические вещества выходят из сети в виде пиролизного газа. Таким образом, пиролиз является единственным этапом в последовательности синтеза, на котором материал теряется.

Образовавшаяся таким образом полимерная сетка уже во многом соответствует аморфной структуре керамики, но между атомами бора, азота и кремния еще остаются остатки клея. На последнем этапе химики нагревают полимер, чтобы удалить эти остатки. Начиная с 600 градусов Цельсия, органические вещества выходят из сети в виде пиролизного газа. Таким образом, пиролиз является единственным этапом в последовательности синтеза, на котором материал теряется.

Компания Jansen с гордостью демонстрирует один из результатов 20-летних исследований: черное как смоль волокно было получено из штутгартской керамики Фраунгоферовским институтом исследований силикатов (ISC) в Вюрцбурге, давним партнером по сотрудничеству. Удивительно, что этот пушистый материал является керамическим и что он выдерживает температуру свыше 1500 градусов по Цельсию без значительной потери механической прочности. Новую керамику можно обрабатывать разными способами. Например, его можно измельчить в порошок, который можно спекать при высоких температурах для производства компонентов.

«Также можно производить покрытия или инфильтраты, — говорит Янсен, — и вытягивать эти волокна здесь». Они наиболее развиты. В ISC можно увидеть, как они производятся: исследователи из Вюрцбурга построили для этого экспериментальную установку, промежуточный этап между лабораторным и промышленным производством. Именно здесь они вытягивают из полимера изначально бесцветные «зеленые» волокна перед тем, как нагреть их в печи. Сегодня завод уже выпускает 50 кг полимера за цикл. «Мы снова и снова улучшали синтез, меняли компоненты и, таким образом, значительно улучшали выход и чистоту керамики», — говорит Дитер Спорн, много лет возглавлявший проект в ISC.

Один из вариантов волокна, сеть которого содержит углерод в дополнение к кремнию, бору и азоту, оказался особенно термостойким. Это волокно SiBNC выдерживает температуру до 1500 градусов Цельсия на воздухе без химического разложения. «В гелии не происходит потери массы даже при температуре до 2000 градусов», — объясняет Янсен. Таким образом, новое волокно значительно превосходит дорогие керамические волокна из карбида кремния (SiC), которые уже имеются в продаже. Хотя он точно так же реагирует на воздухе с кислородом при температуре 1500 градусов по Цельсию, он образует двойной слой, защищающий его от агрессивного кислорода. «Коммерческое волокно SiC, напротив, просто проржавеет насквозь», — говорит Янсен.

Таким образом, новое волокно значительно превосходит дорогие керамические волокна из карбида кремния (SiC), которые уже имеются в продаже. Хотя он точно так же реагирует на воздухе с кислородом при температуре 1500 градусов по Цельсию, он образует двойной слой, защищающий его от агрессивного кислорода. «Коммерческое волокно SiC, напротив, просто проржавеет насквозь», — говорит Янсен.

Материал для лопаток турбины с покрытием

Ученые доказали, что керамическое волокно удовлетворяет требованиям турбиностроения. Он не только выдерживает более высокие температуры, чем любой металлический материал, но и остается при этом механически стабильным. «По сравнению с другими материалами его прочность лишь средняя», — говорит Янсен. «Но он почти сохраняет ее даже при температуре чуть более 1400 градусов по Цельсию и, следовательно, лучше, чем все другие известные материалы в этих условиях». Лопатка турбины, изготовленная из керамического композита с этим волокном, весила бы всего треть от веса одной из сегодняшних лопаток из высоколегированной стали. Таким образом, центробежные силы будут соответственно ниже. Кроме того, более легкие авиационные двигатели позволили бы сэкономить керосин.

Таким образом, центробежные силы будут соответственно ниже. Кроме того, более легкие авиационные двигатели позволили бы сэкономить керосин.

Однако просто «сплести» лопатку турбины из волокна невозможно. Таким образом, ученые из Штутгарта и их партнеры по сотрудничеству разработали композит: керамику из карбида кремния, через которую протянуты параллельные керамические волокна SiBNC для усиления. На сегодняшний день наиболее многообещающим подходом является использование керамики, армированной керамическим волокном, для преодоления наиболее критической слабости этого класса материалов — их хрупкости. В принципе, волокна можно перерабатывать так же, как углеродные волокна, для создания композитов. Компания SGL Carbon в Висбадене специализируется именно на этом, и исследователи Фраунгофера взяли их на борт. SGL Carbon планирует производить волокна в промышленных масштабах для крупных заказчиков.

Другой рецепт для более крупных компонентов

Сейчас ведутся работы по улучшению одного важного аспекта новой керамики. Хотя из полимера можно легко сформировать более крупные компоненты путем литья под давлением, исследователям до сих пор удавалось производить только тонкие керамические волокна без дефектов. Более толстый материал имеет большую усадку, так как при обжиге органические компоненты испаряются; выходящий пиролизный газ вызывает трещины и отверстия. Поэтому команда Янсена пытается изменить химический состав полимера так, чтобы органические компоненты оставались в сети атомов во время обжига. Теперь они могут сообщить об определенных успехах: Якоб Уилферт, докторант, с гордостью вручает посетителю лаборатории небольшой кусочек керамики. Он размером с ноготь и толщиной в несколько миллиметров. Его блестящие черные поверхности практически не содержат пузырьков.

Хотя из полимера можно легко сформировать более крупные компоненты путем литья под давлением, исследователям до сих пор удавалось производить только тонкие керамические волокна без дефектов. Более толстый материал имеет большую усадку, так как при обжиге органические компоненты испаряются; выходящий пиролизный газ вызывает трещины и отверстия. Поэтому команда Янсена пытается изменить химический состав полимера так, чтобы органические компоненты оставались в сети атомов во время обжига. Теперь они могут сообщить об определенных успехах: Якоб Уилферт, докторант, с гордостью вручает посетителю лаборатории небольшой кусочек керамики. Он размером с ноготь и толщиной в несколько миллиметров. Его блестящие черные поверхности практически не содержат пузырьков.

«Можно с полным правом сказать, что это новый класс материала», — с удовлетворением говорит Янсен. В конце концов, ему пришлось пережить ряд разочарований, связанных с промышленными партнерами. Группа Bayer, например, отказалась от участия в 1990-х годах после многолетнего партнерства. Янсен на собственном опыте убедился, что путь от научного изобретения к техническому применению может быть очень долгим. Это особенно относится к новым высокотехнологичным материалам, например, для использования в авиационных двигателях. Их необходимо тестировать в течение многих лет, чтобы установить их безопасность, поэтому инвесторы должны думать о долгосрочной перспективе.

Янсен на собственном опыте убедился, что путь от научного изобретения к техническому применению может быть очень долгим. Это особенно относится к новым высокотехнологичным материалам, например, для использования в авиационных двигателях. Их необходимо тестировать в течение многих лет, чтобы установить их безопасность, поэтому инвесторы должны думать о долгосрочной перспективе.

В 2004 году Янсен был удостоен научной премии агентства по инновациям немецкой научной системы (Stifterverband der deutschen Wissenschaft) за разработку новой высокотемпературной керамики. В прошлом году ученые из Штутгарта и их партнеры по сотрудничеству даже были номинированы на премию Федерального президента Германии за будущее. «Нам удалось попасть в финальную восьмерку», — отмечает Янсен, но с сожалением добавляет: «Это было слишком рано, потому что керамика еще не появилась на рынке». Янсен убежден, что новый класс материалов однажды достигнет большого объема рынка. «На данный момент возможны только дорогостоящие приложения», — говорит он. «Но этот материал, в принципе, можно использовать для самых разных целей, как и сталь».

«Но этот материал, в принципе, можно использовать для самых разных целей, как и сталь».

Глоссарий

Оксидная керамика

Керамика, содержащая кислород в дополнение к различным металлам, например алюминию или цирконию.

Аморфная керамика

В отличие от обычной керамики, которая состоит из небольших регулярно упорядоченных кристаллитов, атомы в аморфной керамике связаны, образуя неупорядоченную пространственную сеть.

Ковалентная связь

Химическая связь между двумя атомами. Он образован как минимум одной электронной парой, в которую оба атома вносят по одному атому каждый.

Поликонденсация

Химическая реакция, при которой небольшие молекулы объединяются, образуя многозвенную цепь или разветвленную трехмерную сеть. Побочными продуктами являются простые химические соединения, такие как хлористый водород или вода.

Инженерная школа Массачусетского технологического института | » Существуют ли материалы, которые могут поглощать тепло, не нагреваясь?

Существуют ли материалы, которые могут поглощать тепло, не нагреваясь?

Есть, и у них есть несколько неожиданных применений…

Автор Sarah Jensen

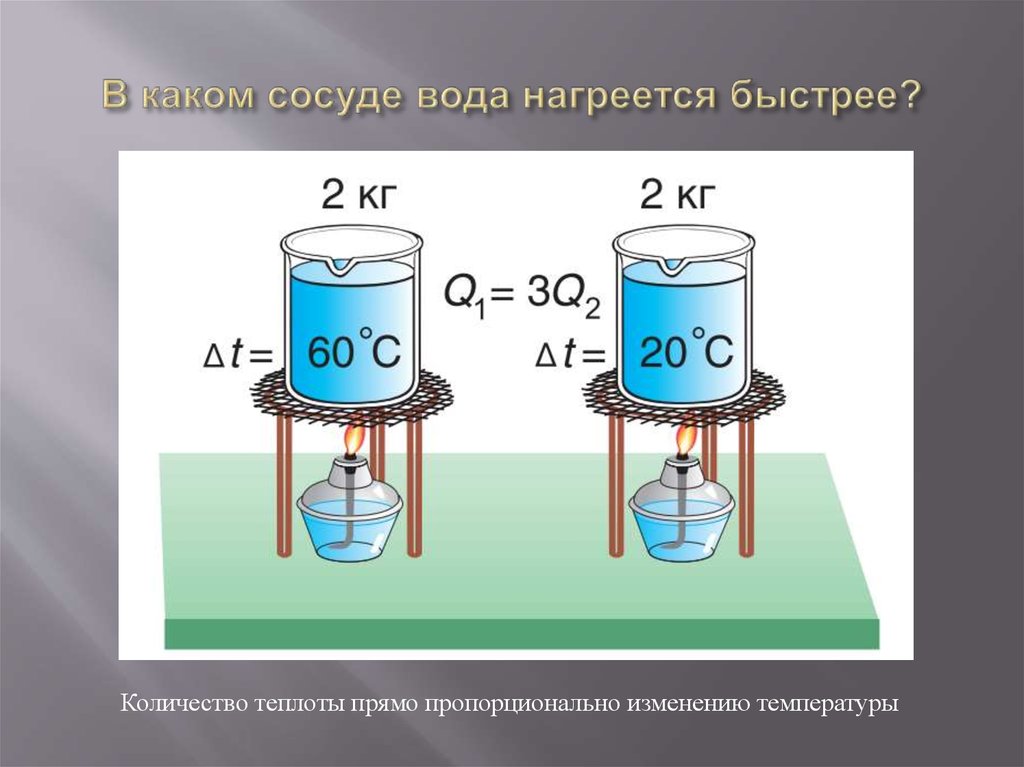

Легко определить, если руль вашего автомобиля, поверхность парковки или сиденье велосипеда долгое время находились на солнце. Известные (достаточно разумно) «материалы с ощутимым теплом», такие как камень, чугун и алюминий, нагреваются заметно сильнее, поскольку поглощают тепло. Наши чувства говорят нам об этом при быстром прикосновении. С другой стороны, говорит Адам Пэксон, кандидат технических наук на факультете машиностроения Массачусетского технологического института, существуют материалы с фазовым переходом (PCM), материалы, аккумулирующие скрытое тепло, которые поглощают и выделяют тепло, не нагреваясь сами по себе.

Известные (достаточно разумно) «материалы с ощутимым теплом», такие как камень, чугун и алюминий, нагреваются заметно сильнее, поскольку поглощают тепло. Наши чувства говорят нам об этом при быстром прикосновении. С другой стороны, говорит Адам Пэксон, кандидат технических наук на факультете машиностроения Массачусетского технологического института, существуют материалы с фазовым переходом (PCM), материалы, аккумулирующие скрытое тепло, которые поглощают и выделяют тепло, не нагреваясь сами по себе.

По его словам, каждый материал с фазовым переходом имеет свою уникальную температуру насыщения, точку, при которой он начинает переходить из жидкого состояния в пар или из твердого состояния в жидкое. «Когда PCM переходит из одной фазы в другую, добавление тепла не изменит его температуру до тех пор, пока не исчезнет вся первая фаза», — объясняет он. Размещение кастрюли с кубиками льда над газовой горелкой прекрасно иллюстрирует его точку зрения. «Сам лед будет оставаться при той же температуре, пока весь не растает», — говорит он. «Только после того, как вся вода перейдет из твердого состояния в жидкое, она станет теплее на ощупь».

«Только после того, как вся вода перейдет из твердого состояния в жидкое, она станет теплее на ощупь».

Тысячи материалов классифицируются как ПКМ, говорит Паксон, от органических веществ, таких как парафины и жирные кислоты, до неорганических гидратов солей и углеводородов. Они представляют особый интерес для инженеров, специализирующихся на теплопередаче и хранении тепловой энергии, поскольку они начинают выделять накопленное скрытое тепло только тогда, когда температура опускается ниже их точки замерзания. «Различные воски можно настроить так, чтобы они начинали плавиться и замерзать при комнатной температуре, и они представляют собой энергоэффективную форму изоляции, используемую в стеновых панелях», — говорит он. В жаркий августовский день воск внутри стен поглощает солнечное тепло, но его температура остается постоянной при температуре плавления воска, сохраняя в доме комфортную прохладу.

Технология скрытого тепла также может сделать растения счастливыми. ПХМ, такие как хлорид кальция и декагидрат сульфата натрия, успешно использовались внутри теплиц для хранения солнечной энергии.