- паяльником и газовой горелкой, пайка теплообменника, радиатора

- Запаять теплообменник газовой колонки в Санкт-Петербурге и Лен.Области

- Как запаять медную трубку газовой колонки: как согнуть медную трубку

- Пайка радиаторов газовых колонок | Ремонт газовых колонок и котлов

- Ремонт теплообменника газовой

- Пайка теплообменника газовых колонок в Туле — отзывы, цены

- Ремонт теплообменника газовой колонки

- Заготовка для пайки, метод пайки и теплообменник

- Альфа Лаваль — Кожухотрубные технологические теплообменники

- Industrie Meccaniche di Bagnolo (IMB)

- (PDF) Численные исследования влияния различных периодов охлаждения в процессе пайки оплавлением

- Теплообменники с воздушным охлаждением обычно используются там, где в технологической системе вырабатывается тепло, которое необходимо отводить, но которое не используется на местном уровне.

- Введение в теплообменники с воздушным охлаждением

- Как они устроены?

- Какие стандарты воздуха используются в теплообменниках с воздушным охлаждением?

- Какие виды оребренных труб используются?

- Что такое заголовки и как они конструируются?

- Принудительная тяга или искусственная тяга? Что лучше?

- Пленумы, угол рассеивания и охват вентилятора:

- Список литературы

- Alfa Laval — Котлы технологические газовые

- алюминиевых теплообменников |

паяльником и газовой горелкой, пайка теплообменника, радиатора

В процессе эксплуатации газовых колонок нередко появляется течь, которую вполне можно устранить своими силами. Если вы не хотите платить мастеру и умеете обращаться с паяльником, то можно самостоятельно запаять колонку, закрыв образовавшиеся микроотверстия.

Теплообменник (радиатор)

Чаще всего причиной протекания газовой колонки выступает повреждение медного теплообменника. Обычно это связано с невысоким качеством меди, из которой изготовлена данная деталь. В местах, где присутствуют примеси, стенки теплообменника со временем окисляются, что и приводит к появлению течи.

Необходимые инструменты и материалы

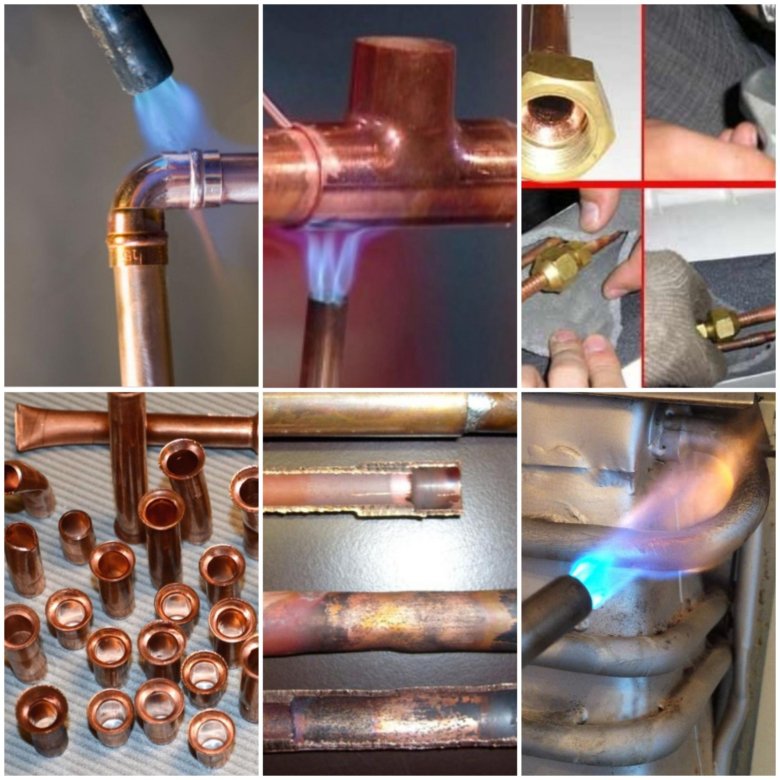

- Паяльник либо газовую горелку.

- Мелкозернистую наждачную бумагу или щетку по металлу.

- Припой. Для медных деталей используйте проволочный ПОС-61, представляющий собой сплав свинца с оловом.

- Тряпку.

Как запаять паяльником

Наиболее простым способом пайки медного теплообменника будет использование паяльника.

Однако для его применения есть свои ограничения:

- Воспользоваться паяльником можно лишь при минимальных повреждениях теплообменника.

- У вас получится запаять этим инструментом лишь тонкостенный элемент.

Перед пайкой из колонки следует слить воду. Также для данной работы должна быть проведена определенная подготовка поверхности, которая в месте окисления приобрела зеленоватый оттенок. Взяв наждачную бумагу или щетку по металлу, зачистите поверхность для удаления каких-либо неровностей или заусениц. Протерев все насухо тряпкой, осторожно покройте теплообменник в нужном месте специальным припоем, а затем воспользуйтесь паяльником, добившись, чтобы припой равномерно заполнил место повреждения.

Взяв наждачную бумагу или щетку по металлу, зачистите поверхность для удаления каких-либо неровностей или заусениц. Протерев все насухо тряпкой, осторожно покройте теплообменник в нужном месте специальным припоем, а затем воспользуйтесь паяльником, добившись, чтобы припой равномерно заполнил место повреждения.

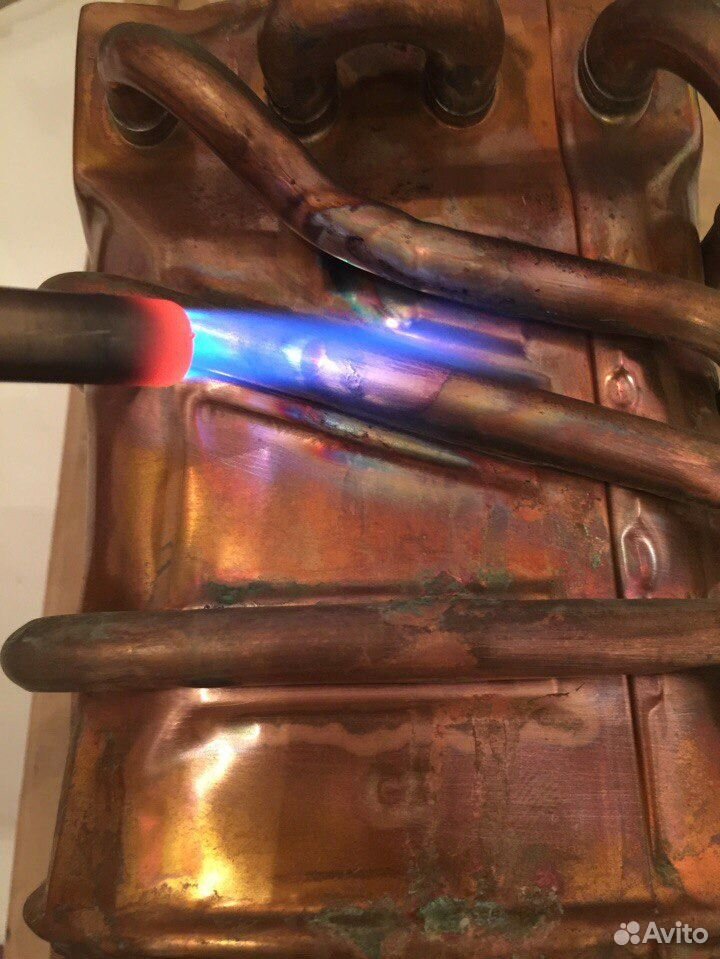

Как запаять газовой горелкой

Если в вашей колонке установлен массивный теплообменник, отличающийся высокими показателями теплопроводности, его рекомендуют паять с помощью горелки. Подготовительные работы в таком случае не будут отличаться от пайки паяльником – поверхность должна быть тщательно очищенной, ровной и сухой. Далее выполняется пайка пропановой горелкой, создающей контактное пламя с температурой до 2500.

В нижеследующем видео наглядно показан весь процесс пайки с использованием газовой горелки.

Запаять теплообменник газовой колонки в Санкт-Петербурге и Лен.Области

Когда люди обнаруживают течь в своем газовом водонагревателе, первое о чем они думают – замена. Но покупка нового аппарата стоит колоссальных денег, а нового радиатора лишь треть его стоимости. Однако, есть еще более выгодный и не менее надежный выход – пайка, то есть возможность запаять теплообменник .Каждый радиатор (теплообменник) со временем изнашивается, но с помощью паяльника можно значительно продлить его жизнь.

Вода в работе теплообменника не достигает температуры выше 100 градусов, а то время как температура припоя может составлять целых 200 градусов.

Обычно, пробоины и свищи появляются в трубах, которые проходят с внешней стороны теплообменника. Именно эти места в трубах, обычно, делаются из низкокачественного материала. Трубы внутри теплообменника редко страдают от пробоин и протечек.

Трубы внутри теплообменника редко страдают от пробоин и протечек.

Правила для того чтобы запять теплообменник газовой колонки

- Прежде чем запаять теплообменник газовой колонки, слейте из радиатора всю воду. Она будет охлаждать его, что сильно помешает нагреву труб и пайке.

- Чтобы слить излишнюю воду, вам необходимо открыть кран с горячей водой в ванной или мойке и перекройте подачу воды в газовую колонку. После этого, в колонке еще может остаться немного воды, так что ее желательно продуть компенсатором или пылесосом. Как только она полностью будет сухая – можно приступать к ремонту.

- С помощью мелкозернистой наждачки очистите позеленевший налет, образовавшийся на месте трещин и свищей. Проверяйте внимательно, даже если вы не видите трещины, но видите зеленое пятно – значит в этом месте присутствует микроотверстие, которое через пару месяцев расшириться и потребует еще одного ремонта. Лучше пропаять это место сейчас, пока не поздно.

- Запаять теплообменник газовой колонки желательно медным припоем, например ПОС-61. Мощность паяльника должна быть не менее 100 Ват. Температура пайки должна достигать приблизительно 180 градусов.

- Флюсом чаще всего служит канифоль, однако его можно сделать из таблетки аспирина. Для этого разбейте таблетку на мелкие крошки и присыпьте вокруг места пайки. Так же можно натереть таблеткой раскаленную трубу.

- Припой должен плавно растекаться по всей поверхности пробоины. Если у вас получается рыхлый слой – место пайки слабо прогрето. Хорошенько прогрейте его с помощью горелки или паяльника перед нанесением припоя.

- Толщина слоя должна быть 1-2 миллиметра, и покрывать всю поверхность свища.

В некоторых случаях, радиатор необходимо вынимать из водонагревателя. Такая процедура довольно опасна для жизни, поэтому лучше вызывать мастера, который проведет осмотр и починку вашей газовой колонки.

Вызвать мастера по номеру 920-87-04

Запаять теплообменник газовой колонки

Как запаять медную трубку газовой колонки: как согнуть медную трубку

Очень часто люди, имеющие в своей квартире бытовой газ, задаются вопросом, как запаять медную трубку, которая по разным причинам может быть повреждена. Микроотверстия появляются чаще всего по причине превышения срока службы колонки. Однако, такие вещи вполне возможно выполнить своими силами. Что вам понадобится в этой работе:

- флюс паяльный;

- паяльник;

- припой;

- наждачка;

- растворитель и всякая ветошь.

Для начала надо подготовить саму колонку к восстановительным работам. Кроме того, вам необходимо знать, как развальцевать медную трубку в домашних условиях подручными средствами.

Как паять медные трубы

Перед началом работ спускаем всю воду из теплообменника, открутив накидную гайку с подающей воду трубы. Остатки жидкости следует продуть насосом или обычным пылесосом. Приготовьте паяльник мощностью не менее 100 Вт. Здесь следует уточнить, каким припоем паять медные трубы, используйте распространенную марку ПОС-61или аналогичный. Зачищайте наждачной бумагой место пайки до устранения зеленого оттенка. Затем, протрите растворителем зачищенное место, для удаления пятен и остатков пыли. Обмотайте концы трубок ветошью, чтобы не обжечься и приступайте.

Для тех, кто интересуется не столько вопросом ремонта теплообменника, сколько вопросом «как заглушить медную трубу», описываемая процедура также поможет. Запаяв окончание, вы тем самым надежно закупорите изделие от пропускания жидкости.

Как согнуть медную трубку

Есть несколько способов согнуть медную трубку в спираль, либо просто под определенным углом. Компания «Региональный дом металла» рекомендует выполнять процедуру с помощью пружины из качественной стали с большим количеством витков. Пружина должна свободно проворачиваться внутри трубки и иметь длину несколько больше, чем длина сгибаемого изделия.

Так как согнуть медную трубу можно несколькими способами, помимо пружины, вы можете использовать газовую горелку. Вы можете придать необходимую форму, когда цвет трубы заметно изменится, что будет свидетельствовать о достаточной степени нагрева.

При помощи пайки вы устраняете не только протечку, но и решаете вопрос как соединить медные трубки между собой без использования фитингов.

Пайка радиаторов газовых колонок | Ремонт газовых колонок и котлов

Пайка теплообменника газовой колонки +7960 16 52 777

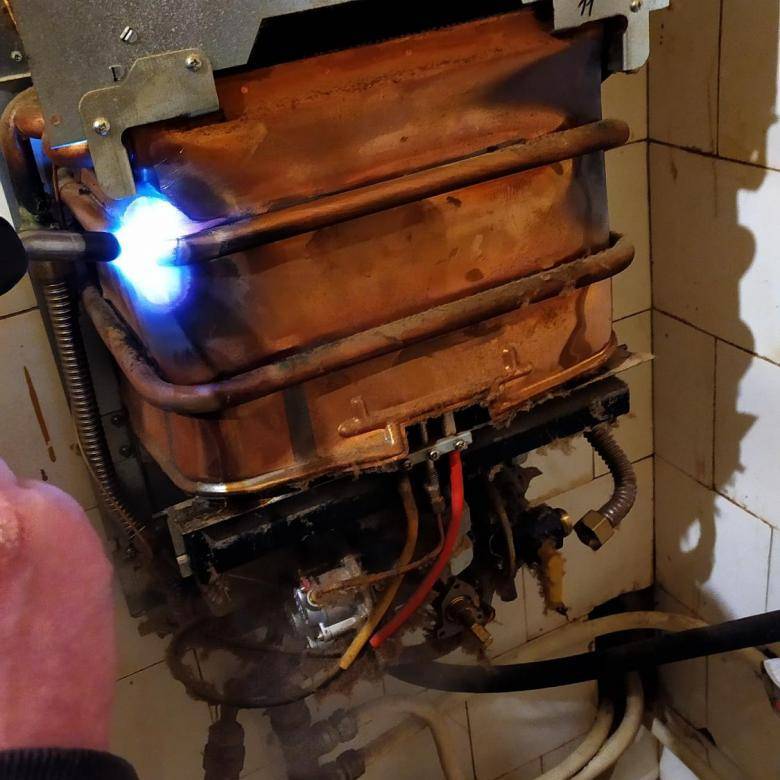

Существует такой ремонт газовых колонок как пайка радиатора или теплообменника, устранение течи. Если потекла газовая колонка, то это скорее всего радиатор.Такую проблему нужно сразу же устранить для вашей безопасности,безопасности затопить себя и соседей.И если даже газовая колонки течет не сильно,а капает потихоньку, то это может негативно отразится на состоянии вашего дорогого водонагревателя газовой колонки. Обращайтесь к нам по вопросам ремонта любого типа и моделей газовых колонок. Наши мастера готовы выполнить любой ремонт, будь то пайка радиатора к газовой колонке или другие профработы. Помните, что попытка саморемонта такого непростого нужного агрегата, как газовая колонка, может привести к сильным тратам денег и даже к замене газоводогрейной колонки. Сплошь и рядом случаи, кое-когда, казалось бы, опытные «умелые умельцы» брались за такой, по их словам, простенький случай, как пайка радиатора к газовой колонке, и к каким унывным последствиям это приводило.

Зачем нужна пайка радиатора к газовой колонке?

Но газовая колонка, какой бы совершеннейшей и современнейшей ни была, как и любое другое техноустройство, подвергается коррозии, старению и в конце концов ломается и выходит из строя. Радиатор (теплообменник) газовой колонки медная и очень важная деталь водонагревателя. Если случается так, что теплообменник потек, то существует два пути: пайка радиатора к газовой колонке или его замена. Сменить радиатор колонки, такой как, например, «Bosch», довольно дорогое удовольствие. Выход один: необходима пайка радиатора к газовой колонке, тем самым будет устранена течь – и ваш газоприбор обретет новую жизнь.

Радиатор (теплообменник) газовой колонки медная и очень важная деталь водонагревателя. Если случается так, что теплообменник потек, то существует два пути: пайка радиатора к газовой колонке или его замена. Сменить радиатор колонки, такой как, например, «Bosch», довольно дорогое удовольствие. Выход один: необходима пайка радиатора к газовой колонке, тем самым будет устранена течь – и ваш газоприбор обретет новую жизнь.

пайка радиатора к газовой колонке +7 (960) 16-52-777

Ремонт теплообменника газовой

Любая газовая колонка нуждается в уходе и периодическом ремонте. Такие процедуры позволяют значительно продлить работоспособность оборудования. К сожалению, многие пользователи задумываются об этом уже после того, как их колонка сломается.Чаше всего из ремонтов в колонке мастера производят ремонт теплообменника газовой колонки.

Теплообменник для газовой колонки является важнейшей частью конструкции, так как именно он обеспечивает главную функцию водонагревателя — содержание и нагрев воды. Будучи главным звеном в работе колонки теплообменник также является и самой дорогой частью колонки. Иногда его замена может быть настолько дорогостоящей, что владельцам становится выгодней купить новую газовую колонку. Поэтому, при первом возникновении неисправностей рекомендуем как можно скорей выполнить ремонт теплообменника газовой колонки.

Будучи главным звеном в работе колонки теплообменник также является и самой дорогой частью колонки. Иногда его замена может быть настолько дорогостоящей, что владельцам становится выгодней купить новую газовую колонку. Поэтому, при первом возникновении неисправностей рекомендуем как можно скорей выполнить ремонт теплообменника газовой колонки.

В нашей статьи мы расскажем о том как запаять теплообменник газовой колонки на дому, однако цель данного материала ознакомить владельцев с той работой, которую проводит мастер. Не пытайтесь отремонтировать теплообменник самостоятельно, так как малейшая ошибка может привести к полной непригодности.

Как подготовить теплообменник газовой колонки к пайке?

Первым делом нужно полностью отключить колонку, отсоединив все провода, отключив аппарат от газо- и водопровода. После этого необходимо снять защитный кожух с колонки и достать из нее теплообменник, предварительно слив с него всю воду.

Чтобы слить воду необходимо открыть кран горячей воды и открутить накидную гайку на холодной. Вода в такой ситуации сливается из колонки посредством силы тяжести. Многие современные колонки оборудованы специальной заглушкой для слива, которая значительно упрощает этот процесс. Во время пайки колонка должна быть абсолютно сухой, поэтому необходимо тщательно высушить ее и удалить каждую каплю воды. Сделать это проще всего с помощью продувки компрессором или пылесосом. Если этого не сделать, то во время пайки вода достигнет температуры кипения, что очень мешает нанесению припоя.

Вода в такой ситуации сливается из колонки посредством силы тяжести. Многие современные колонки оборудованы специальной заглушкой для слива, которая значительно упрощает этот процесс. Во время пайки колонка должна быть абсолютно сухой, поэтому необходимо тщательно высушить ее и удалить каждую каплю воды. Сделать это проще всего с помощью продувки компрессором или пылесосом. Если этого не сделать, то во время пайки вода достигнет температуры кипения, что очень мешает нанесению припоя.

Последней процедурой на этапе подготовки становится зачистка пробоин на теплообменнике. Для этого берется наждачная бумага и аккуратно очищается поверхность. Делать это необходимо осторожно, особенно на тонких трубах, так как есть риск сделать сквозное отверстие. После зачистки место протирается растворителем или уайт-спиртом, что позволяет избавится от оставшихся следов жира и грязи.

Особое внимание при зачистке необходимо уделить зеленным пятнам – на их месте практически всегда существуют мелкие свищи, которые непросто заметить невооруженным глазом. Обязательно необходимо очистить поверхность от зеленного налета и во время пайки нанести тонкий слой припоя в эти места.

Обязательно необходимо очистить поверхность от зеленного налета и во время пайки нанести тонкий слой припоя в эти места.

Как выполняется пайка теплообменника газовой колонки?

В качестве главного инструмента для майки выступает паяльник мощностью не меньше 110 Ватт, или газовая горелка. Если выбирать между двумя этими инструментами, то лучше отдать предпочтение именно паяльнику.

В роли материала для заделывание пробоин используется флюс – твердое вещество, способное растекаться под воздействием высоким температур, равномерно заполняя поверхность и очищая ее от окислов. Самый лучший материал как для производства колонок, так и для флюса – медь. Существуют и другие, более дешевые припои, однако, ни один из них не гарантирует вам такого качества, как медь.

При покупке колонки или нового теплообменника рекомендуем обращать внимание на материал, из которого он произведен. Медные теплообменники являются самыми дорогими, но в тоже время они прослужат вам максимально долго и уберегут от внезапных поломок и затрат на ремонт.

Далее необходимо взять паяльник (или газовую горелку) и нагреть им место, куда вы будете наносить припой. Такая процедура также поможет высушить поверхность от остатков влаги. Чтобы правильно запаять теплообменник газовой колонки необходимо, чтобы припой плавился от нагретой поверхности, а не от паяльника.

После того, как вы нанесете флюс и он полностью заполнит поверхность, закрывая все пробоины, его слой должен быть примерно 1-2 миллиметра в толщину. Лишний флюс необходимо убрать.

Пайка считается завершенной после того, как все свищи и отверстия на поверхности будут закрыты флюсом.

После завершения работы для проверки к колонке подключается холодная вода. Поначалу вода в должна поступать медленно, и лишь после того, как система наполнится, кран открывается на полную мощность. На протяжении всей процедуры необходимо внимательно осматривать места пайки, проверяя их целостность и эффективность.

Работу можно считать успешной только в том случае, если на поверхности отсутствуют даже мелкие капли воды. Если при проверке обнаружились свищи – процесс пайки придется повторить. Дело в том, что микротрещины имеют свойство расширятся, со временем превращаясь в серьезную пробоину, запаять которую будет уже не так просто. Поэтому так важно своевременно ремонтировать теплообменник.

Если при проверке обнаружились свищи – процесс пайки придется повторить. Дело в том, что микротрещины имеют свойство расширятся, со временем превращаясь в серьезную пробоину, запаять которую будет уже не так просто. Поэтому так важно своевременно ремонтировать теплообменник.

Рекомендации газовщиков

Как видите, пайка теплообменников газовых колонок очень кропотливая и ответственная работа. Малейшая оплошность может привести к непредвиденным результатам. Именно поэтому данную работу необходимо доверить опытному мастеру.

Компания RGK предоставит вам услуги опытных профессионалов, которые выполнят ремонт теплообменников газовых колонок за максимально короткий срок прямо у вас на дому. Мы вернем работоспособность вашей колонки за доступную цену и предоставим гарантию на все работы наших сотрудников.

Пайка теплообменника газовых колонок в Туле — отзывы, цены

- Главная

- Ремонт техники

- Газовые колонки

- Пайка теплообменника

Найдено 31 сервисный центр по ремонту газовых колонок (пайка теплообменника) в Туле. Выберите подходящий вам сервис из списка ниже или просто оставьте заявку на ремонт и мастер сам свяжется с вами.

Выберите подходящий вам сервис из списка ниже или просто оставьте заявку на ремонт и мастер сам свяжется с вами.

Пайка теплообменника газовой колонки

Оплата картой Выезд мастера Бесплатная диагностика Срочный ремонт

Октябрьская 277

Сегодня 08:00–22:00, без перерыва

Пайка теплообменника газовой колонки

Оплата картой Выезд мастера Бесплатная диагностика Срочный ремонт Доставка

Пионерская

Сегодня 08:00–22:00, без перерыва

Пайка теплообменника газовой колонки

Оплата картой Выезд мастера Бесплатная диагностика Срочный ремонт Доставка Запчасти

Проспект Ленина 77

Сегодня 08:00–22:00, без перерыва

Пайка теплообменника газовой колонки

Оплата картой Выезд мастера Срочный ремонт Доставка

ул. Рогожинская, д. 18, оф. 217

Рогожинская, д. 18, оф. 217

Сегодня выходной

Пайка теплообменника газовой колонки

Красноармейский пр., 40

Сегодня выходной

Пайка теплообменника газовой колонки

Заварная, 65а

пн-пт 10:00–21:00

Пайка теплообменника газовой колонки

Вильямса, 14

ежедневно, 9:00–20:00

Пайка теплообменника газовой колонки

Епифанская, 191

пн-пт 9:00–21:00, сб 10:00–18:00

Пайка теплообменника газовой колонки

Вересаева, 18

ежедневно, 9:00–18:00

Пайка теплообменника газовой колонки

Курковая, 9

пн-пт 9:00–18:00, сб 9:00–17:00

Пайка теплообменника газовой колонки

Фёдора Смирнова, 7

ежедневно, 10:00–19:00

Пайка теплообменника газовой колонки

Красноармейский проспект, 7

ежедневно, 8:00–20:00

Пайка теплообменника газовой колонки

Фридриха Энгельса, 89

пн-пт 10:00–18:00

Пайка теплообменника газовой колонки

Октябрьская, 43

ежедневно, 9:00–21:00

Пайка теплообменника газовой колонки

Советская, 60

пн-пт 10:00–18:00

Показать ещеСломалась газовая колонка?

Оставьте заявку на ремонт газовой колонки или просто задайте вопрос мастерам и с вами свяжутся представители сервисных центров для устранения неисправности.

Найти сервис-центр

Прочие услуги по ремонту Газовых колонок

Еще ремонтируют

Ремонт теплообменника газовой колонки

Подробности- Подробности

- Опубликовано 27.09.2020 12:35

- Просмотров: 260

Сегодня многие дома оснащены газовыми водонагревателями. Их предпочитают благодаря эффективности и экономности. Главным элементом является теплообменник газовой колонки. От качества производства этой детали зависит срок эксплуатации техники. Ниже мы расскажем о том, из чего изготавливаются устройства и как запаять радиатор газовой колонки при поломке и как происходит ремонт теплообменника газовой колонки.

Устройство теплообменника

Теплообменник на газовую колонку производится для нагревания воды от горелки. Поток протекает про трубам и моментально нагревается от топлива. Обычно радиаторы изготавливаются из стали или меди. Вес устройства может доходить до 3 килограммов. Аппарат из стали имеет больший вес и сравнительно низкий КПД, однако отличается более демократичной стоимостью. Теплообменник для газовой колонки из меди стоит дороже, но имеет высокий КПД и быстро нагревается.

Обычно радиаторы изготавливаются из стали или меди. Вес устройства может доходить до 3 килограммов. Аппарат из стали имеет больший вес и сравнительно низкий КПД, однако отличается более демократичной стоимостью. Теплообменник для газовой колонки из меди стоит дороже, но имеет высокий КПД и быстро нагревается.

Производители часто экономят на производстве, добавляя в медь различные примеси. Поэтому радиатор прогревается неравномерно. Из-за этого отдельные элементы быстро прогорают. По этой причине часто требуется ремонт теплообменника газовой колонки.

Ремонт устройства

Чтобы запаять теплообменник газовой колонки, для начала необходимо выполнить чистку. Промыть изделие можно самостоятельно, однако лучше доверить работу профессионалу.

Далее производится пайка теплообменника газовых котлов. Необходимо использовать паяльник мощностью от 100 Вт или газовую горелку. Используется и припой ПОС-61. При работе пригодятся жестяные или медные заплатки. Если пайка теплообменника выполняется самостоятельно, можно использовать обычные крышки от консервных банок.

Чтобы ликвидировать течь, применяется и холодная сварка. В таком случае материал доводят до пластичного состояния. Далее его накладывают на поврежденное место.

Прежде, чем начать выполнение ремонтных работ самостоятельно, необходимо быть уверенным в собственных силах. Лучшим решением будет, если пайка теплообменника газовой колонки будет производиться профессиональным мастером.

Пайка производится качественным припоем. Либо горелкой на выходе 1300 с припой медь с серебром- это очень качественная пайка.

Читайте также

Добавить комментарий

Заготовка для пайки, метод пайки и теплообменник

Изобретение относится к паяльной детали из алюминия и / или его соединений, к процессу пайки и к припаянному таким образом теплообменнику.

Чтобы соединить две металлические детали посредством пайки, необходимо, чтобы оксидный слой, образованный на поверхности деталей, был хотя бы частично удален перед операцией пайки и не образовывался снова во время процесса пайки.

Даже нанесение флюсов зачастую очень сложно и дорого. Кроме того, компоненты покрываются флюсом после операции пайки, что часто требует сложной очистки и / или другой обработки поверхности после процесса пайки, чтобы удовлетворить отраслевые требования к желаемым свойствам компонентов, таким как коррозионно-стойкие, гидрофильные и / или склеивание поверхностей и / или соответствие таким аспектам, как чистота, дизайн или внешний вид продукта.Например, флюс, который коммерчески доступен под торговым наименованием «Nocolok», остается на поверхности после пайки алюминиевых компонентов, покрывая ее кристаллическим слоем, который необходимо подвергать дальнейшей очистке и конверсионной обработке в зависимости от предполагаемого использования. Кроме того, использование флюсов отрицательно сказывается на окружающей среде и используемом оборудовании и машинах, которые подвергаются высокому износу, что приводит к короткому сроку службы. Кроме того, становится труднее использовать материалы, содержащие цинк и / или магний, поскольку цинк или магний вступают в реакцию с флюсом, тем самым увеличивая расход флюса и влияя на свойства материалов.

Кроме того, использование флюсов отрицательно сказывается на окружающей среде и используемом оборудовании и машинах, которые подвергаются высокому износу, что приводит к короткому сроку службы. Кроме того, становится труднее использовать материалы, содержащие цинк и / или магний, поскольку цинк или магний вступают в реакцию с флюсом, тем самым увеличивая расход флюса и влияя на свойства материалов.

Чтобы избежать этих недостатков, желательно разработать способ пайки алюминия, в котором поверхность заготовки для пайки, изготовленной из алюминия или его соединений, больше не нуждается в нанесении флюса.

Удаление флюса или растрескивание оксидного слоя, образованного на металлической поверхности, может быть достигнуто путем предварительной обработки соответствующей заготовки путем нанесения покрытия на припой, например процесса, известного как никель-алюминиевая пайка, или путем испарения. элементы, например магний, из основного материала или покрытия припоя во время вакуумной пайки.

В случае пайки без флюса и высокотемпературной пайки в специально разработанных электрически обогреваемых вакуумных печах вакуум действует как восстановительная атмосфера. Это позволяет получить металлически блестящие поверхности припоя для смачивания соединяемых компонентов и предотвращает рост слоев оксида металла. Однако недостатками вакуумной пайки являются технически сложные и, следовательно, требуемые дорогостоящие паяльные установки и дорогостоящая предварительная обработка для очистки деталей, которые должны быть припаяны.

Таким образом, в основе изобретения лежит задача создания заготовки для пайки и процесса пайки для пайки без флюса, которые могут быть реализованы экономично и без больших затрат в крупном промышленном масштабе в качестве альтернативы пайке флюсом.

Эта цель достигается за счет пайки заготовки, имеющей признаки пункта формулы изобретения 1 , процесса, имеющего признаки пункта формулы изобретения 10 и 11 , и теплообменника, имеющего признаки пункта формулы 15 .

Для образования стабильного паяного соединения предусмотрено, что припой может течь между деталями, которые должны соединяться друг с другом со стороны детали или снаружи. Соответственно, должна быть возможность взломать или хотя бы частично удалить оксидный и / или гидроксидный слой, покрывающий паяльную деталь, чтобы припой мог проникнуть в неоднородности, такие как выемки, поры, трещины и т.п., которые образовались в оксидный и / или гидроксидный слой и может обеспечить надежное пайное соединение между соединяемыми деталями.

Основной материал заготовки, который примыкает к оксидному и / или гидроксидному слою, в этом случае имеет другое тепловое расширение, чем сам оксидный и / или гидроксидный слой, в результате чего из-за нагрева во время пайки, напряжения создаются в слое оксида и / или гидроксида и в пограничной области между основным материалом и слоем оксида и / или гидроксида.

Слой естественного оксида и / или гидроксида, который образуется на всех поверхностях деталей из алюминия или его соединений, которые подвергаются воздействию окружающего воздуха, обычно имеет толщину менее 10 нм и может достигать 20 нм. в случае влажного воздуха.Вследствие этой малой толщины оксидный и / или гидроксидный слой обладает гибкостью, так что тепловые напряжения внутри оксидного и / или гидроксидного слоя могут рассеиваться.

Основная идея изобретения заключается в преднамеренном выборе толщины, такой как средняя толщина оксидного и / или гидроксидного слоя, таким образом, чтобы тепловые напряжения больше не могли рассеиваться из-за гибкости внутри оксида. и / или гидроксидный слой. Во время нагрева до температуры пайки напряжения становятся настолько большими, что неоднородности, в частности выступы, поры и / или трещины, образуются в оксидном и / или гидроксидном слое, в частности, в вертикальном направлении по отношению к поверхности заготовки для пайки. и что слой оксида и / или гидроксида при определенных обстоятельствах становится, по меньшей мере, частично отслоившимся.Затем жидкий припой может проникнуть в трещины или между заготовкой и оксидным и / или гидроксидным слоем.

Таким образом, цель изобретения достигается за счет того, что толщина слоя оксида и / или гидроксида, расположенного на поверхности припоя, больше, чем толщина слоя естественного оксида и / или гидроксида. Предпочтительна толщина более 25 нм, особенно предпочтительна толщина более 50 нм.

Предпочтительна толщина более 25 нм, особенно предпочтительна толщина более 50 нм.

Если толщина оксидного и / или гидроксидного слоя особенно велика, желаемое образование трещин затрудняется из-за внутренней стабильности оксидного и / или гидроксидного слоя и, следовательно, толщины слоя менее 1000 нм, предпочтительно менее 500 нм.

При стандартных условиях пайки алюминиевых материалов, т. Е. При температурах приблизительно от 500 ° C до 660 ° C, толщина оксидного и / или гидроксидного слоя от 80 нм до 25 нм оказалась особенно выгодной для бесфлюсовых материалов. пайка деталей, в частности деталей теплообменников из алюминия или алюминиевых соединений.

Для создания оксидного слоя перед пайкой целесообразно использовать известные, предпочтительно химические, электрохимические или физические процессы.Подходящим химическим производственным процессом является, например, процесс бемита, в результате чего оксидный и / или гидроксидный слой преимущественно содержит бемит, с временем воздействия от одной минуты до одного часа, в частности от одной минуты до пятнадцати минут. и выбирается температура от 80 ° C до 150 ° C, в частности от 100 ° C до 120 ° C. В этом случае принято использовать воду, которая также может содержать химические вещества. Температура от 15 ° C до 80 ° C.также подходит для температуры заготовки до 550 ° C. В качестве альтернативы поверхность заготовки также может быть обработана электрохимически для образования оксидного слоя. Например, для этой цели используется известный Eloxal, обозначающий электролитическое окисление алюминия, с временем воздействия от одной минуты до одного часа, в частности от одной минуты до 10 минут, при температуре от 20 ° C. … до 50 ° C и напряжением 40 В. В качестве примера физического получения определенного оксидного слоя можно использовать процесс PVD (физического осаждения из паровой фазы), в котором предпочтительно напряжение смещения -40 В и давление покрытия от 0.Устанавливаются от 1 мбар до 1 мбар. Другой вариант заключается в формировании слоев смешанных оксидов, которые состоят из оксидов алюминия и / или других оксидов и могут быть получены химической реакцией.

и выбирается температура от 80 ° C до 150 ° C, в частности от 100 ° C до 120 ° C. В этом случае принято использовать воду, которая также может содержать химические вещества. Температура от 15 ° C до 80 ° C.также подходит для температуры заготовки до 550 ° C. В качестве альтернативы поверхность заготовки также может быть обработана электрохимически для образования оксидного слоя. Например, для этой цели используется известный Eloxal, обозначающий электролитическое окисление алюминия, с временем воздействия от одной минуты до одного часа, в частности от одной минуты до 10 минут, при температуре от 20 ° C. … до 50 ° C и напряжением 40 В. В качестве примера физического получения определенного оксидного слоя можно использовать процесс PVD (физического осаждения из паровой фазы), в котором предпочтительно напряжение смещения -40 В и давление покрытия от 0.Устанавливаются от 1 мбар до 1 мбар. Другой вариант заключается в формировании слоев смешанных оксидов, которые состоят из оксидов алюминия и / или других оксидов и могут быть получены химической реакцией.

Из-за образования оксидного и / или гидроксидного слоя, который допускает образование неоднородностей для вводимого припоя, предварительная обработка этого типа, выполняемая на соединяемых деталях, особенно подходит для стандартизированных крупных -серийная продукция.

Еще одна основная концепция изобретения заключается в содействии разрушению и / или отслаиванию оксидного и / или гидроксидного слоя путем целенаправленного воздействия на его морфологию и, при необходимости, предварительной обработки алюминиевой поверхности заготовки, чтобы позволяют ему особенно хорошо смачиваться припоем.

Согласно предпочтительному варианту осуществления это достигается за счет неоднородностей, таких как, например, выемки, поры и / или трещины и т.п. в слое оксида и / или гидроксида. Эти неоднородности предпочтительно вводятся в слой оксида и / или гидроксида путем химической, и / или термической, и / или механической обработки детали.

Предпочтительно во время или после операции окисления смазку, которая преимущественно содержит галоген, наносят, например, на заготовку для пайки, т. е.е. к оксидному и / или гидроксидному слою. Во время последующего этапа нагрева как части операции пайки модификация оксидного слоя, реализованная таким образом, способствует образованию неоднородностей, а открытая поверхность алюминия активируется соединениями галогена таким образом, что она может быть смачивается припоем.

е.е. к оксидному и / или гидроксидному слою. Во время последующего этапа нагрева как части операции пайки модификация оксидного слоя, реализованная таким образом, способствует образованию неоднородностей, а открытая поверхность алюминия активируется соединениями галогена таким образом, что она может быть смачивается припоем.

Исключение технологического этапа нанесения флюса позволяет выполнять операцию термического обезжиривания и операцию пайки одновременно в одной паяльной печи, например, в печи непрерывного действия.Особенно предпочтительно, чтобы две стадии процесса выполнялись во время одной операции нагрева.

Термическая обработка предпочтительно интегрирована в процесс обезжиривания, который может потребоваться в любом случае и проводится для удаления смазки. Особенно предпочтительно, чтобы термическая обработка и, при необходимости, термическое обезжиривание были интегрированы в операцию пайки, так что требуется только одна операция нагрева. Это позволяет еще больше сократить технологические затраты.

Для упрощения технологической последовательности предпочтительно, чтобы нанесение определенных галогенсодержащих смазок происходило предпочтительно во время предшествующих процессов механической обработки, выполняемых на материале, таких как глубокая вытяжка, резка, пробивка и т.п. , которые по технологическим причинам уже требуют смазки.

Кроме того, повторное окисление в местах разрыва оксидного слоя необходимо подавлять без значительных дополнительных затрат.Для этой цели галогенсодержащие смазочные материалы содержат присадки, которые разрушаются при нагревании и компоненты которых обладают сродством к кислороду, так что они связывают кислород в непосредственной близости от реальных деталей, которые необходимо соединить, тем самым улучшая пайку. атмосфера и поток припоя. В этом контексте карбоновые кислоты, амины, соединения серы и / или соединения фосфора могут с успехом использоваться в качестве присадок или компонентов, связывающих кислород. На сам процесс пайки также могут положительно влиять добавки и / или составляющие.

В атмосфере защитного газа магний удерживается в относительно больших количествах, т. Е. Он не испаряется в такой же степени, как в вакууме, и поэтому может способствовать распределению жидкого припоя и способствовать улучшению прочностных свойств детали. следуя процессу пайки. С другой стороны, частичное испарение магния может способствовать разрушению оксидного слоя, описанного выше, и повторное окисление поверхности алюминия может быть подавлено, когда магний диффундирует к поверхности в результате его реакции с остаточными остатками. кислород, который там присутствует, образует оксид магния (MgO).Поэтому для пайки целесообразно использовать основной материал из алюминия с высоким содержанием магния. В особенно выгодной конфигурации способа используется основной материал из алюминия с содержанием магния более 0,2%, в частности, более 0,5% и, в частности, менее 2%.

Атмосфера защитного газа, которая оказывает восстанавливающее действие во всем диапазоне температур, целесообразно способствует тому, чтобы поверхность алюминия не подвергалась повторному окислению и чтобы слой оксида, который все еще присутствует, не разрастался дальше. Поэтому при нагревании и пайке используется защитный газ, предпочтительно водород, аргон или азот; азот особенно дешев. Кроме того, использование печи непрерывного действия с защитным газом обеспечивает высокую степень автоматизации этого производственного процесса.

Поэтому при нагревании и пайке используется защитный газ, предпочтительно водород, аргон или азот; азот особенно дешев. Кроме того, использование печи непрерывного действия с защитным газом обеспечивает высокую степень автоматизации этого производственного процесса.

Описанный процесс используется для пайки без флюса алюминиевых компонентов, таких как, например, трубы, пластины, ребра или полуфабрикаты, такие как полосы для теплообменника, в частности, в автомобильной промышленности.Заготовки для пайки согласно изобретению предпочтительно имеют слой припоя, который состоит из соединения алюминия.

Преимущества, достигаемые с помощью изобретения, заключаются, в частности, в том, что перед пайкой в защитном газе можно отказаться от использования флюсов при пайке за счет поверхности заготовки для пайки, изготовленной из алюминия и / или соединений алюминия. снабжены оксидным и / или гидроксидным слоем и, в частности, из-за применения галогенсодержащих смазок во время или после окисления. Отсутствие флюсов приводит к снижению загрязнения окружающей среды и износу оборудования, а значит, к увеличению срока службы оборудования. Более того, становится возможным или, по крайней мере, проще использовать материалы, содержащие цинк и / или магний, для пайки защитным газом.

Отсутствие флюсов приводит к снижению загрязнения окружающей среды и износу оборудования, а значит, к увеличению срока службы оборудования. Более того, становится возможным или, по крайней мере, проще использовать материалы, содержащие цинк и / или магний, для пайки защитным газом.

В этом контексте нанесение галогенсодержащих смазок позволяет помочь с разрывом и / или отслаиванием оксидного и / или гидроксидного слоя во время операции пайки, а также вызывает активацию алюминиевой поверхности в пользу улучшенное смачивание припоя; повторное окисление непокрытой алюминиевой поверхности, по крайней мере, затрудняется, в частности, добавками или компонентами смазочных материалов, которые имеют сродство к кислороду.Атмосфера защитного газа, обладающая восстанавливающим действием во всем диапазоне температур, также способствует последнему. Следовательно, неоднородности, образовавшиеся во время нагрева, могут быть заполнены припоем таким образом, чтобы обеспечить образование фиксированных и постоянных паяных соединений.

В результате получается особенно экономичный и относительно простой процесс пайки алюминия или алюминиевых соединений без флюса, который обеспечивает образование особо прочных паяных соединений, например, алюминиевых компонентов для теплообменников, с воспроизводимым постоянным качеством, если требуется. в частности, для крупномасштабного промышленного использования, особенно для серийного производства в автомобильной промышленности.

Примерный вариант осуществления изобретения более подробно поясняется ниже со ссылкой на чертеж, на котором:

Фиг. 1 показывает заготовку для пайки в соответствии с настоящим изобретением,

Фиг. 2 показывает деталь для пайки в соответствии с настоящим изобретением, а

— фиг. 3 показывает деталь для пайки во время процесса пайки согласно изобретению.

РИС. 1, которая не в масштабе, показывает паяльную деталь 10 , имеющую основной корпус 20 , сделанный из алюминиевого сплава, на который нанесено покрытие припоя 30 из алюминиевого сплава толщиной приблизительно 0. 1 мм. На поверхность припоя 30 нанесен слой бемита 40 толщиной примерно 100 нм.

1 мм. На поверхность припоя 30 нанесен слой бемита 40 толщиной примерно 100 нм.

Смазка 50 служит для облегчения процессов резки или перфорации перед процессом пайки. Смазку 50 можно наносить во время или после окисления для получения слоя бемита.

РИС. 2 показана деталь для пайки , 110, , имеющая основной корпус , 120, и покрытие припоя , 130, , которое было покрыто неоднородным оксидным и / или гидроксидным слоем 140 .Слой оксида и / или гидроксида 140 имеет выемки, поры и / или трещины 160 , в которых покрытие припоя 130 покрыто только естественным оксидным и / или гидроксидным слоем 170 толщиной приблизительно От 1 нм до 5 нм. Эти неоднородности , 160, могут образовываться, например, во время операции термического обезжиривания, в частности, при удалении галогенсодержащей смазки. При высоких температурах галогены действуют и / или способствуют образованию неоднородностей такой природы.

Места пайки двух заготовок, которые были предварительно обработаны таким образом и которые должны быть соединены, расположены подходящим образом, как известно и поэтому не показано. Затем вся установка вводится в печь для защитного газа, в частности, в целях автоматизации, в печь непрерывного действия для защитного газа, в которой предварительно обработанные детали нагреваются.

Это приводит, с одной стороны (фиг.1) к напряжениям в слое бемита 40 и в пограничной области между покрытием припоя 30 и слоем бемита 40 .При нагревании до температуры пайки, при необходимости с помощью галогенсодержащей смазки 50 , эти напряжения приводят к образованию зазубрин, пор и / или трещин в слое бемита 40 , предпочтительно в вертикальном направлении с относительно поверхности припоя 30 и слоя бемита 40 , который частично отделяется от припоя 30 . С другой стороны (фиг. 2) оксидный и / или гидроксидный слой , 140, аналогичным образом частично отделяется от припоя , 130, из-за выемок, пор и / или трещин 160 .

Как показано на фиг. 3, материал припоя , 230, покрытия припоя во время операции пайки течет и / или смывается вокруг отделившихся фрагментов , 280, слоя бемита или оксида и / или гидроксида. В результате жидкий припой , 230, может смачивать основное тело , 220, , состоящее из алюминия, заготовки , 210, , в результате чего образуются желаемые паяные соединения.

Альфа Лаваль — Кожухотрубные технологические теплообменники

Об Альфа Лаваль Olmi

Производя теплообменники для высоких температур и высокого давления более 80 лет, мы знаем, как спроектировать, изготовить, ввести в эксплуатацию и обслуживать ваш следующий теплообменник для обеспечения максимальной эффективности и надежности.

Каждый теплообменник Alfa Laval Olmi изготавливается по индивидуальному заказу и основан на полном объеме прикладных знаний, накопленных нами за десятилетия. Мы заботимся о том, чтобы ваш теплообменник имел низкие затраты, высокую производительность и длительный срок службы, оптимизируя его в соответствии с вашими конкретными требованиями и условиями эксплуатации.

Ведущие мировые инженерные знания

Имея на борту полную команду экспертов по тепловому и механическому проектированию, наш инженерный отдел может взять на себя самые сложные задачи проектирования теплообменников.Работая вместе с нашими экспертами в области сварки и производства, они раздвигают границы дизайна

и предлагают новые интеллектуальные решения, которые обеспечивают более высокую надежность и снижение инвестиционных затрат.

Наши инженеры могут посоветовать вам лучшие материалы для использования в зависимости от ваших условий эксплуатации и технологической среды. Они помогут вам найти материалы, обеспечивающие оптимальный баланс между капитальными и операционными затратами, путем выполнения анализа общей стоимости владения.

Сварка — наша основная компетенция

Долговечность теплообменника, работающего в экстремальных условиях, во многом зависит от качества сварных швов.Даже незначительные дефекты могут вызвать поломки и дорогостоящие остановки обслуживания.

Наши инженеры-сварщики и координаторы сварки имеют сертификаты EWE и EWT. Наши сварщики имеют сертификаты EN и ASME и являются экспертами в сварке экзотических материалов и соединении разнородных материалов.

Тестирование

Мы проводим тщательные предпродажные испытания каждого теплообменника, покидающего нашу мастерскую. Наши инспекторы сертифицированы в соответствии с уровнем неразрушающего контроля II и III согласно SNT TC1A и EN9712. Мы выполняем ряд неразрушающих испытаний, включая ультразвуковой неразрушающий контроль, рентгеновские и гамма-испытания, гидроиспытания, испытания под давлением с использованием гелия и красителей.

Для самых тяжелых условий эксплуатации

Теплообменники Alfa Laval Olmi используются на самых ответственных объектах нефтехимических заводов, нефтеперерабатывающих заводов, нефтегазодобывающих предприятий и электростанций по всему миру. Год за годом эти критически важные для процесса установки продолжают обеспечивать высокую производительность и стабильную работу.

Industrie Meccaniche di Bagnolo (IMB)

Industrie Meccaniche di Bagnolo (IMB) известна своим опытом удовлетворения сложных требований к теплообменникам, включая высокие давления и температуры, сложное изготовление, критическую сварку и специализированную металлургию, для различных применений в нефтегазоперерабатывающем и нефтехимическом секторах.

Основная продукция:

LUMMUS ADVANCED BREECH-LOCK EXCHANGER® (LABLEX®)

Имея в эксплуатации> 700 единиц, IMB отвечает за> 50% мировых мощностей по LABLEX®.

LABLEX® используется при высоких температурах / высоком давлении, включая гидрокрекинг, гидроочистку, сжатие газа, синтез аммиака / мочевины и производство метанола.

По сравнению с традиционными решениями, LABLEX® обеспечивает повышенную надежность установки и минимальную общую стоимость жизненного цикла за счет упрощенной и эффективной эксплуатации и снижения требований к обслуживанию. Чтобы узнать больше, посетите нашу страницу LABLEX®

Чтобы узнать больше, посетите нашу страницу LABLEX®

Наборы для замены SPINTUBE ™

Уникальный профиль SPINTUBE обеспечивает до 40% лучшую теплопередачу, чем круглая труба обычного кожухотрубного теплообменника.

Сменные связки SPINTUBE могут быть применены к любому кожухотрубному агрегату ТЕМА и идеально подходят для модернизации оборудования и устранения узких мест.

Чтобы узнать больше, посетите нашу страницу SPINTUBE

HELIXCHANGER®

HELIXCHANGER® является альтернативой обычным кожухотрубным теплообменникам и обеспечивает уменьшение физических размеров до 30% и / или меньшее количество кожухов, что означает значительную экономию капитальных затрат за счет уменьшения количества трубопроводов, конструкции и плана расположения.Замена обычного трубного пучка на HELIXCHANGER® при модернизации завода повысит производительность переработки до 40%. Существующие кожухи и трубопроводы можно сохранить, что обеспечит дополнительную экономию средств.

Типичные услуги в газоперерабатывающей, нефтеперерабатывающей, нефтехимической и химической промышленности включают:

- Теплообменники предварительного нагрева сырой нефти

- Подогреватели сырья

- Маслоохладители

- Охладители технологического газа

- Дополнительный охладитель компрессора

- Теплообменники исходных продуктов реактора

- Верхние конденсаторы

- Ребойлер колонный

Чтобы узнать больше, посетите нашу страницу HELIXCHANGER®

Шпильки-теплообменники

В теплообменниках типа «шпилька»используется противоточный поток, чтобы максимизировать разницу температур между жидкостями на межтрубной и межтрубной сторонах.

Они особенно подходят для применений, где традиционная конструкция кожухотрубок неэкономична, где пространство ограничено, и они являются наиболее эффективной конструкцией, когда процесс требует пересечения температур, т.е. температура на выходе горячей жидкости ниже температуры на выходе холодной жидкости.

Несколько блоков могут быть собраны параллельно или последовательно, а блоки могут быть установлены горизонтально или вертикально для еще большей универсальности.

IMB производит как двухтрубные, так и многотрубные шпильчатые теплообменники для переработки нефти и газа, хранения природного газа, СПГ и производства электроэнергии.

Теплообменники для морских установок

Максимизация производительности при минимальном использовании пространства — наиболее важный аспект любой морской установки. Благодаря нашему давнему сотрудничеству и подтвержденному опыту работы в отрасли, IMB признает это, и наши технические знания высоко ценятся нашими клиентами. IMB предлагает наиболее полный выбор продуктов и решений для трубчатых теплообменников, от больших шпилечных теплообменников до подводных охладителей.Кроме того, наши технические консультации, обучение и послепродажное обслуживание не имеют себе равных.

Мы поставили критическое оборудование для первой в мире подводной газокомпрессорной установки.

В рамках подводного компрессорного проекта Asgard компрессоры размещаются на морском дне на глубине 300 м ниже поверхности, и используется прямое охлаждение морской водой для вывода сжиженного газа на поверхность. По сравнению с типовой платформой, это увеличивает добычу на 280 миллионов баррелей нефтяного эквивалента и значительно снижает выбросы CO 2 .

Сервисное и техническое обслуживание

Наши сотрудники — ключ к превращению ваших проблем в решения.

Мы гордимся высокомотивированным, высококвалифицированным персоналом, оснащенным высочайшими стандартами обучения, технологиями и инструментами, позволяющими выполнять работу с максимальной отдачей и для вашего полного удовлетворения.

Положитесь на IMB, чтобы обеспечить высочайший уровень поддержки на протяжении всего жизненного цикла продукта.

- Обучение операторов

- Монтаж и ввод в эксплуатацию

- Запасные части

- Текущее обслуживание

- Техническая поддержка

- Оптимизация завода

- Скорая помощь

(PDF) Численные исследования влияния различных периодов охлаждения в процессе пайки оплавлением

1 3

Тепломассообмен

DOI 10. 1007 / s00231-015-1506-6

1007 / s00231-015-1506-6

ORIGINAL

Численные исследования влияния различных периодов охлаждения

в процессе пайки с наплавкой

C. Srivalli · MZ Abdullah · CY Khor

Поступила в редакцию: 22 апреля 2014 г. / Принята в печать : 26 января 2015 г.

© Springer-Verlag Berlin Heidelberg 2015

(печатные платы) для получения эффективного электромеханического соединения

[1]. Меньшие размеры электронного блока с высокой эффективностью

и широкое применение увеличивают сложность повторной пайки потоком в технологии поверхностного монтажа.Расход бессвинцовой паяльной пасты

при пайке проточным потоком

в настоящее время выше, чем расход паяльной пасты на основе свинца

из-за проблем со здоровьем и окружающей среды. Таким образом,

ограниченный диапазон температуры обратного течения и различные точки плавления —

бессвинцовых припоев составляют уникальный термический профиль паяльной пасты

и сложность повторной переплавки

[1–4].

в виде зависимости температуры от времени, форма, которая распределяет тепло и тепловую массу контролируемым образом в соответствии с соответствующим временем процесса.Четыре основных доминирующих зоны

, которые независимо контролируют скорость нагрева, обычно присутствуют в термическом профиле пайки обратным потоком (рис. 1).

Изменение продолжительности и температуры предварительного нагрева —

(зона T1), выдержка (зона T2), повторного протекания (зона T3) и

зон охлаждения (зона T4) сильно влияет на качество и надежность

паяные соединения. Каждая стадия профиля

термического обратного потока оказывает влияние на микроструктуру и механические свойства

паяльной пасты из-за переменного коэффициента теплопередачи

.

Исследования проточной пайки необходимы для того, чтобы вникнуть

в реакцию тепловой массы на паяные соединения электронного блока

[6]. Несколько исследователей сообщили, что пайка

Несколько исследователей сообщили, что пайка

обратным потоком является одним из ключевых факторов, которые влияют на характеристики припоя

[7, 8]. Ли [9] pro

выдвинул идею описать возможности отказа при пайке

из-за неоднородного распределения тепла на каждой стадии в течение

процесса обратного течения.Если в зонах предварительного нагрева и выдержки происходит неоднородное распределение тепла

, дефекты пайки

будут перемычкой, разбрызгиванием, надгробием, перекосом, затеканием

, открытием, растрескиванием компонентов, пустотами и плохим смачиванием

[5, 9–12]. Если условие имеет установленный чрезмерный пик

Аннотация Периоды охлаждения в процессе пайки обратным потоком

существенно влияют на коэффициент теплопередачи и распределение температуры на паяных соединениях, которые в основном составляют

, обусловленные дефектами пайки.Домен настольной печи со свободным вытеканием свинца

был построен на основе реальных размеров

образца в GAMBIT 2. 3.16. Модель была экспортирована в

3.16. Модель была экспортирована в

FLUENT 6.3.26 для дальнейшего параметрического исследования. После испытания на зависимость от сети

результаты моделирования были подтверждены экспериментальными

мысленными данными в соответствии со стандартом

инженеров-инженеров Американского общества механиков для вычислительной динамики жидкости и теплопередачи

. Затем имитационная модель была использована для анализа

корреляции между температурами, коэффициентом теплопередачи

и тепловым потоком в зависимости от продолжительности охлаждения обратным потоком.Результаты

показали, что очень высокий поток тепла излучения (122,760 Вт / м2)

при короткой продолжительности охлаждения приводит к образованию нерасплавленного припоя —

дер, что способствует плохому смачиванию. Однако снижение теплового потока

на 9,262 Вт / м2 влияет на механические свойства шариков припоя

при его постоянном охлаждении. Изменение температуры

и коэффициента теплопередачи в различных точках подложки

объясняется неравномерным распределением воздушного потока

на стадии охлаждения. Подводя итог, численное исследование

Подводя итог, численное исследование

коррелирует температуру, коэффициент теплопередачи,

и распределение теплового потока на различных периодах обратного охлаждения

, чтобы определить их влияние на качество пайки.

1 Введение

Повторная пайка — важный процесс соединения

компонентов поверхностного монтажа и печатных плат

К. Сривалли (*) · М.З. Абдулла · CY Хор

Школа машиностроения, Университет Сайнс Малайзия,

Engineering Campus, 14300 Nibong Tebal, Penang, Malaysia

электронная почта: csrivalli_08 @ yahoo.com

Теплообменники с воздушным охлаждением обычно используются там, где в технологической системе вырабатывается тепло, которое необходимо отводить, но которое не используется на местном уровне.

Введение в теплообменники с воздушным охлаждением

Нехватка воды и рост затрат, а также недавние опасения по поводу загрязнения воды и шлейфов градирни значительно сократили использование в промышленности теплообменников с водяным охлаждением. Как следствие,

когда дальнейшая интеграция тепла внутри установки невозможна, теперь принято отводить тепло непосредственно в атмосферу, а большая часть технологического охлаждения на нефтеперерабатывающих и химических заводах

происходит в теплообменниках с воздушным охлаждением (AC-HE).

Как следствие,

когда дальнейшая интеграция тепла внутри установки невозможна, теперь принято отводить тепло непосредственно в атмосферу, а большая часть технологического охлаждения на нефтеперерабатывающих и химических заводах

происходит в теплообменниках с воздушным охлаждением (AC-HE).

Также все более широко используются конденсаторы с воздушным охлаждением на электростанциях. Основные принципы такие же, но это специализированные элементы, которые обычно имеют А-образную форму или «тип крыши». Эти конденсаторы могут быть очень большими — конденсаторы для электростанции мощностью 4000 МВт в Южной Африке имеют более 2300 пучков труб, 288 вентиляторов, каждый диаметром 9,1 м, и общую площадь участка 500 м X 70 м.

AC-HE для технологических установок обычно называют просто воздушными охладителями, но их не следует путать с устройствами для охлаждения воздуха (лучше всего называть охладителями воздуха).

Конструкция AC-HE более сложна, чем кожухотрубный теплообменник, поскольку в нем гораздо больше компонентов и переменных.

Конструкция AC-HE окрашена или оцинкована, в зависимости от требований заказчика. Однако затраты примерно такие же, если указана система многослойной окраски. Часто окрашенные агрегаты дороже. Похоже, есть тенденция к использованию более гальванизированных конструкций, поскольку они практически не требуют обслуживания. Окрашенные конструкции требуют подкраски после установки и часто ржавеют. так или иначе.

Теплообменники с воздушным охлаждением широко используются в нефтегазовой отрасли, от добычи до нефтеперерабатывающих и нефтехимических заводов, в условиях высокого давления и высоких температур, а также агрессивные жидкости и окружающая среда.

Как они устроены?

Обычно теплообменник с воздушным охлаждением для технологических целей состоит из пучка оребренных труб с прямоугольными коробчатыми коллекторами на обоих концах труб. Охлаждение воздуха обеспечивается одним или несколькими вентиляторами.Обычно

воздух дует вверх через горизонтальный пучок труб. Вентиляторы могут быть с принудительной или принудительной тягой, в зависимости от того, проталкивается ли воздух через пучок труб. Пространство между вентилятором (ами)

пучок труб окружен водоотводящей камерой, которая направляет воздух. Вся сборка обычно монтируется на опорах или эстакаде.

Вентиляторы могут быть с принудительной или принудительной тягой, в зависимости от того, проталкивается ли воздух через пучок труб. Пространство между вентилятором (ами)

пучок труб окружен водоотводящей камерой, которая направляет воздух. Вся сборка обычно монтируется на опорах или эстакаде.

Вентиляторы обычно приводятся в действие электродвигателями через какой-либо редуктор скорости. Редукторы скорости обычно представляют собой клиновые ремни, приводы HTD или прямоугольные шестерни.Узел привода вентилятора поддерживается стальной системой опор механического привода. Обычно они включают переключатель вибрации на каждом вентиляторе для автоматического отключения вентилятора, который по какой-то причине вышел из равновесия.

Какие стандарты воздуха используются в теплообменниках с воздушным охлаждением?

Во-первых, почти все воздухоохладители построены по Разд. VIII Кодекса ASME, поскольку они являются сосудами под давлением. Для нефтеперерабатывающих и нефтехимических предприятий большинство клиентов включают API 661 (теплообменники с воздушным охлаждением). для General Refinery Service) в своих спецификациях.

для General Refinery Service) в своих спецификациях.

Эта спецификация API очень хороша, поскольку она включает всю необходимую информацию для правильного определения кулера и обеспечивает высокий уровень минимального качества при проектировании и производстве кулера. Сзади у него очень хороший контрольный список, где клиент может точно решить, какой тип конструкции необходим и какие варианты важны. К ним относятся такие предметы, как цинкование или покраска, типы коллекторов, проходов и платформ для обслуживания, органов управления и внешних нагрузок на охладитель.Следующие ниже сведения относятся в основном к спецификациям API.

Какие виды оребренных труб используются?

Трубки могут быть из практически любого доступного материала, такого как углеродистая сталь, нержавеющая сталь, адмиралтейская латунь или более экзотические сплавы. Минимальный предпочтительный внешний диаметр составляет один дюйм. Некоторые производители

иногда используются трубы меньшего размера, но большинство технологических охладителей имеют трубы с внешним диаметром 1,0, 1,25 или 1,5 дюйма. Минимальная толщина стенки трубы зависит от материала. В некоторых случаях конструкция

давление и расчетная температура теплообменника определяют минимальную толщину.

Минимальная толщина стенки трубы зависит от материала. В некоторых случаях конструкция

давление и расчетная температура теплообменника определяют минимальную толщину.

Ребра почти всегда из алюминия. Наиболее распространенный тип плавников — это спирально обернутые, L-образные плавники. Они используются там, где температура процесса ниже 350 °. F. API

Спецификация требует наличия литых цинковых лент на концах труб, чтобы предотвратить разворачивание ребер. Некоторые из лучших производителей также используют литые цинковые ленты на опорах трубок. Для более высокого процесса

температуры, большинство клиентов предпочитают встроенные или экструдированные ребра. Встроенные ребра имеют самые высокие температурные характеристики.Они сделаны с помощью процесса, при котором на наружном диаметре цилиндра вырезается спиральная канавка.

трубка, оборачивает ребро в канавку, затем катит осажденный металл из трубки обратно к ребру, чтобы зафиксировать его на месте. Стенка трубы должна быть толще со встроенными ребрами из-за канавки.

В некоторых приложениях клиенты часто предпочитают экструдированные ребра. Экструдированные ребра изготавливаются путем надевания алюминиевой втулки (иногда называемой муфтой) на трубку, а затем пропускания трубки через машина с роликами, которые раздавливают алюминий, образуя плавники.Процесс похож на резьбонакатный станок. Конечным результатом является плавник, который имеет очень хороший контакт с трубкой, и нет щели, чтобы на наружном диаметре трубки могла начаться коррозия. По этой причине экструдированные плавники часто используются в прибрежных районах или на морских платформах.

Некоторые производители заявляют о своих «особых» ребристых трубках весьма поразительно. Эти модификации обычно связаны с морщинами или порезами на ребрах для усиления турбулентности воздуха.

Мы считаем, что это чушь.Цена этой дополнительной турбулентности заключается в повышенном статическом давлении, которое может преодолеть вентилятор (ы). Эти утверждения иногда слишком фантастичны, чтобы их можно было рассматривать всерьез.

Что такое заголовки и как они конструируются?

Коллекторы — это коробки на концах трубок, которые распределяют жидкость от трубопровода к трубкам.

Практически все коллекторы на теплообменниках с воздушным охлаждением представляют собой сварные прямоугольные коробки. Подавляющее большинство заголовков имеют вилочный тип. Это означает, что напротив каждой трубки имеется плечевая заглушка, которая позволяет доступ для осмотра и очистки отдельных трубок.Их также можно использовать для заглушки протекающей трубки. Отверстия для пробок используются в производственном процессе для доступа к ролику, расширяющему трубы в заголовки.

Другой распространенный тип жатки — это крышка или крышка. Они обычно используются при низком давлении (например, ниже 150 фунтов на кв. Дюйм), где требуется полный доступ к трубке. Обычно это означает

применения, где потенциальной проблемой является загрязнение, а пучок трубок может нуждаться в периодической внутренней чистке.

Как следует из названия, они имеют съемную пластину на задней стороне коллектора напротив труб.Крышка крепится к коллектору с помощью набора шпилек или стяжных болтов к фланцу вокруг периметр заголовка. Заголовок капота аналогичен, но противоположен по конструкции. Весь коллектор или крышка прикручиваются болтами к трубной решетке и снимаются. Коллекторы капота иногда используются там, где коррозия Потенциал технологической жидкости очень высок, а материалом трубной решетки является какой-то дорогой экзотический сплав, например, титан.

Коллекторыобычно изготавливаются из углеродистой или нержавеющей стали, но иногда для защиты от коррозии используются более экзотические сплавы.Подбор материалов обычно делает заказчик.

Принудительная тяга или искусственная тяга? Что лучше?

Это зависит от обстоятельств. Большинство теплообменников с воздушным охлаждением имеет конструкцию с принудительной тягой. Агрегаты с принудительной тягой проще в производстве и обслуживании. Пучок труб устанавливается сверху камеры статического давления, поэтому он

легко снимается и заменяется. Вал вентилятора короткий, так как он не должен проходить от привода через трубный пучок и камеру статического давления к вентилятору, как в конструкции с принудительной тягой.

Пучок труб устанавливается сверху камеры статического давления, поэтому он

легко снимается и заменяется. Вал вентилятора короткий, так как он не должен проходить от привода через трубный пучок и камеру статического давления к вентилятору, как в конструкции с принудительной тягой.

Агрегатам с принудительной тягой требуется немного меньше мощности, поскольку вентилятор перемещает меньший объем воздуха на входе, чем на выходе. Если технологическая жидкость очень горячая, охлаждающий воздух горячий. на выходе. Это может вызвать проблемы с некоторыми вентиляторами или приводами шага вентилятора, если вентилятор подвергается воздействию очень горячего отработанного воздуха. Поскольку в охладителях с принудительной тягой вентиляторы не подвергаются воздействию горячего отработанного воздуха, в таких случаях они — лучший выбор. (API 661, пар. 4.2.3.15 и 16 предлагают некоторые рекомендации для этого.)

Типовой теплообменник с воздушным охлаждением с принудительной тягой

Типовой теплообменник с воздушным охлаждением с принудительной тягой

1. Пучок труб 2. Коллектор 3. Нагнетательная камера 4. Вентилятор 5. Ременная передача 6. Двигатель 7. Вентилятор

кольцо

Пучок труб 2. Коллектор 3. Нагнетательная камера 4. Вентилятор 5. Ременная передача 6. Двигатель 7. Вентилятор

кольцо

Однако у агрегатов с принудительной тягой есть и некоторые преимущества. Распространенная проблема с охладителями с принудительной тягой — это случайная рециркуляция теплого воздуха. Это происходит, когда вытягивается горячий отработанный воздух. обратно к фанатам.Поскольку охладитель с принудительной тягой имеет низкую скорость воздуха на выходе из пучка и высокую скорость потока через вентилятор, вокруг вентилятора создается область низкого давления, вызывающая горячую воздух, который должен быть направлен через край или конец отсека.

По этой же причине никогда не должно быть небольшого пространства между отсеками блока наддувных охладителей. Охладители с принудительной тягой имеют высокую скорость вытяжного воздуха через установленный сверху вентилятор и

более низкая скорость в торце пучка труб внизу. Это сводит к минимуму вероятность случайной рециркуляции воздуха.Кроме того, камера статического давления с принудительной тягой не обязана поддерживать пучок труб, поэтому некоторые

В этой области часто можно сэкономить вес.

Это сводит к минимуму вероятность случайной рециркуляции воздуха.Кроме того, камера статического давления с принудительной тягой не обязана поддерживать пучок труб, поэтому некоторые

В этой области часто можно сэкономить вес.

Пленумы, угол рассеивания и охват вентилятора:

Спецификация API включает ряд параграфов, посвященных охвату веером и углу рассеивания. На это есть очень веская причина. Фактически воздух, поступающий от вентилятора, сначала не распределяется равномерно. Наибольший поток воздуха наблюдается вокруг кончика вентилятора. Если вы измеряете воздушный поток через лицевую сторону пучка труб, он часто сильно отличается вокруг кончика лопасти вентилятора, а не в центре вентилятора. или угол пучка.Однако по мере того, как камера становится глубже, этот локальный эффект уменьшается, поскольку воздух становится более равномерно распределенным. Все программы теплопередачи предполагают, что воздух распределяется идеально равномерно.

Покрытие вентилятора — это отношение площади вентилятора к площади лицевой стороны пучка. Чем выше это соотношение, тем лучше охват поклонников. Минимум API составляет 40% при максимальном угле рассеивания 45 градусов от вентилятора.

кольцо к середине пучка труб в середине сторон или середины концов каждой камеры вентилятора.Более широкий охват вентилятора или более низкий угол рассеивания могут улучшить распределение воздуха. (См. Рисунок

6 на странице 14 API 661 для его эскиза.)

Чем выше это соотношение, тем лучше охват поклонников. Минимум API составляет 40% при максимальном угле рассеивания 45 градусов от вентилятора.

кольцо к середине пучка труб в середине сторон или середины концов каждой камеры вентилятора.Более широкий охват вентилятора или более низкий угол рассеивания могут улучшить распределение воздуха. (См. Рисунок

6 на странице 14 API 661 для его эскиза.)

Некоторые производители улучшают эту идею еще на один шаг, используя закругленные и ослабленные кольца вентилятора. Закругленные и ослабленные кольца имеют два преимущества по сравнению с обычными кольцами вентилятора. Во-первых, они улучшают распределение воздуха. Во-вторых, они уменьшают падение давления воздуха через вентиляторное кольцо, немного снижая тормозную мощность вентилятора. При разработке кулеров некоторые производители кулеров основывают свои конструкции вентилятора на использовании закругленных и ослабленных колец, даже если они не строят их таким образом.

Список литературы

- Стандарт API 661 Теплообменники с воздушным охлаждением для нефтеперерабатывающих заводов общего назначения, 3-е изд.

, Вашингтон, округ Колумбия: Американский институт нефти.

, Вашингтон, округ Колумбия: Американский институт нефти. - Теплообменники с воздушным охлаждением, Джим Стоун, Stone Process Equipment Co.

- Briggs.D. Э. и Янг, Э. Х. Конвекционная теплопередача и падение давления воздуха, протекающего через ребра ребристых труб с треугольным шагом, Chem. Engng. Прогр., Симп. Сер., 59 (41): 1-10.

- ESDU Комплекты труб с высокими ребрами в шахматном порядке: теплопередача и перепад давления для турбулентного однофазного потока газа, арт.86022, Лондон: Отдел данных технических наук.

- ESDU Выбор и расчет стоимости теплообменников, № позиции 92013, Лондон: Отдел данных технических наук.

- PFR Engineering Systems Inc. Характеристики теплопередачи и падения давления на протяженных поверхностях сухой башни, Часть II: Анализ данных и корреляция, Отчет BNWL-PFR-7-102, Марина-дель-Рей, Калифорния.

- Робинсон, К. и Бриггс, Д. Э. Перепад давления воздуха, протекающего через ребристые трубы с треугольным шагом, Chem.

Engng. Прогр., Симп. Сер., 62 (64): 177-184.

Engng. Прогр., Симп. Сер., 62 (64): 177-184.

Alfa Laval — Котлы технологические газовые

Об Альфа Лаваль Olmi

Производя теплообменники для высоких температур и высокого давления более 80 лет, мы знаем, как спроектировать, изготовить, ввести в эксплуатацию и обслуживать ваш следующий теплообменник для обеспечения максимальной эффективности и надежности.

Каждый теплообменник Alfa Laval Olmi изготавливается по индивидуальному заказу и основан на полном объеме прикладных знаний, накопленных нами за десятилетия.Мы заботимся о том, чтобы ваш теплообменник имел низкие затраты, высокую производительность и длительный срок службы, оптимизируя его в соответствии с вашими конкретными требованиями и условиями эксплуатации.

Ведущие мировые инженерные знания

Имея на борту полную команду экспертов по тепловому и механическому проектированию, наш инженерный отдел может взять на себя самые сложные задачи проектирования теплообменников. Работая вместе с нашими экспертами в области сварки и производства, они раздвигают границы дизайна

Работая вместе с нашими экспертами в области сварки и производства, они раздвигают границы дизайна

и предлагают новые интеллектуальные решения, которые обеспечивают более высокую надежность и снижение инвестиционных затрат.

Наши инженеры могут посоветовать вам лучшие материалы для использования в зависимости от ваших условий эксплуатации и технологической среды. Они помогут вам найти материалы, обеспечивающие оптимальный баланс между капитальными и операционными затратами, путем выполнения анализа общей стоимости владения.

Сварка — наша основная компетенция

Долговечность теплообменника, работающего в экстремальных условиях, во многом зависит от качества сварных швов. Даже незначительные дефекты могут вызвать поломки и дорогостоящие остановки обслуживания.

Наши инженеры-сварщики и координаторы сварки имеют сертификаты EWE и EWT. Наши сварщики имеют сертификаты EN и ASME и являются экспертами в сварке экзотических материалов и соединении разнородных материалов.

Тестирование

Мы проводим тщательные предпродажные испытания каждого теплообменника, покидающего нашу мастерскую. Наши инспекторы сертифицированы в соответствии с уровнем неразрушающего контроля II и III согласно SNT TC1A и EN9712. Мы выполняем ряд неразрушающих испытаний, включая ультразвуковой неразрушающий контроль, рентгеновские и гамма-испытания, гидроиспытания, испытания под давлением с использованием гелия и красителей.

Для самых тяжелых условий эксплуатации

Теплообменники Alfa Laval Olmi используются на самых ответственных объектах нефтехимических заводов, нефтеперерабатывающих заводов, нефтегазодобывающих предприятий и электростанций по всему миру. Год за годом эти критически важные для процесса установки продолжают обеспечивать высокую производительность и стабильную работу.

алюминиевых теплообменников |

S-Bond Technologies разработала и продемонстрировала процесс «паяной сварки», который находит применение при ремонте паяных алюминиевых теплообменников.

Алюминиевые теплообменники и холодные пластины многократно припаивают либо пайкой погружением, либо пайкой в вакууме. При этих операциях алюминиевые припои добавляют в области соединений в виде паст, фольги для припоя или алюминиевых листов, плакированных припоем. В зависимости от сложности паяного соединения и сборки паяные соединения могут в различных случаях после цикла пайки обнаруживаться утечки. Утечки в этой точке не могут быть повторно запаяны, поскольку алюминиевые припои не могут быть расплавлены без расплавления всего компонента из-за взаимной диффузии кремния из присадочного металла в основные металлы.Таким образом, паяные алюминиевые теплообменники обычно ремонтируют сваркой… но с ограниченным успехом. Часто сварной шов будет «преследовать» трещину, а не запечатывать ее, а локально высокое содержание кремния в паяном соединении также может создавать непоследовательные сварные швы, а если тонкие стенки являются частью алюминиевого теплообменника, высокие локальные температуры в процессе сварки могут «дуть». Дыры в датчике вещи. С этими ограничениями на ремонт сварных швов ремонт припоя более жизнеспособен.

Дыры в датчике вещи. С этими ограничениями на ремонт сварных швов ремонт припоя более жизнеспособен.

Ремонт припоем целесообразен, так как он имеет низкое тепловложение и проводится при температуре ниже 250 ° C, при условии, что припой может смачиваться и прилипать к участкам доработки.Обычная пайка алюминия обычно требует никелирования и / или агрессивных флюсов, которые усложняют процедуры доработки. Активные припои S-Bond связываются непосредственно с алюминием и заполняют щели на алюминиевых поверхностях без необходимости нанесения флюса и / или предварительного покрытия, поэтому их можно использовать для непосредственного заполнения механически обработанных утечек на паяных соединениях в алюминии. Процесс состоит из 1) определения мест утечки (обычно используется тестирование пузырьков) 2) шлифования участков, проходящих через утечки и прилегающих к ним, 3) удаления заусенцев и обезжиривания обработанных участков, 4) локального или полного нагрева пластины для удержания область ремонта при 250 ° C 5) расплавьте активный припой S-Bond с помощью тепла в теплообменнике 6) распределите припой S-Bond в стыке, чтобы механически активировать припой, чтобы он мог смачиваться и прилипать к алюминию ремонтные участки.