- Как состыковать две стальных круглых трубы разного диаметра

- Соединение двух металлических труб для дымохода

- Переходники для труб: водоснабжения, разного диаметра

- Сварка водопроводных труб разного типа: каковы основные правила работы?

- Как варить тонколистовой металл, чтобы не повело

- Особенности работы с профильной трубой

- Подведем итоги

- Сварка профильной трубы инвертором

- Приспособления для сварки под прямым углом, острым или тупым

- Электроды для сварки профильной трубы

- Как варить трубы отопления электросваркой

- Сварка труб отопления: технология соединения металлических труб

- Сварка металлических труб отопления при помощи электросварки

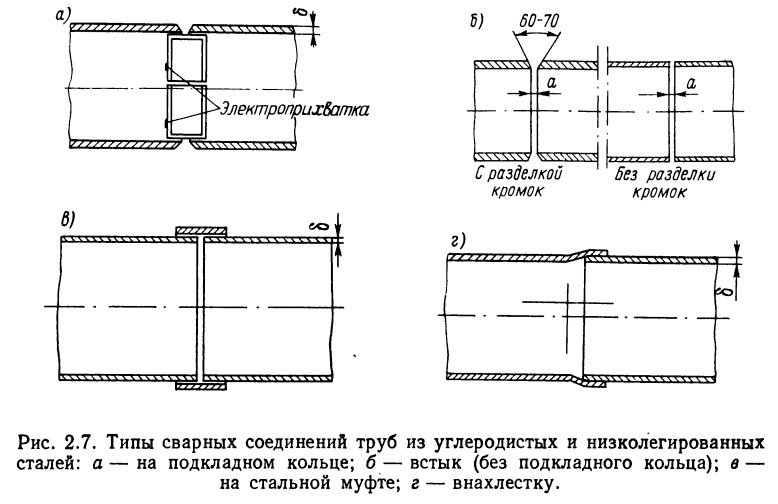

- Разновидности сварных швов и соединений труб

- Какими электродами лучше варить трубы отопления: металлы, оборудование, инструкции

- Подготовка труб к электросварке

- Описание процедуры сварки труб

- Сварка труб электродуговой сваркой

- Контактная

- Каталог статей — ПромСнабСервис

- Большой выбор электродов в Новокузнецке

- Подбор электродов

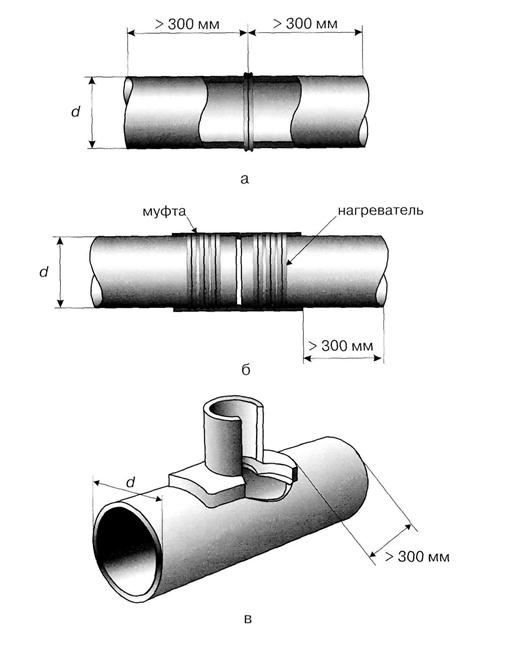

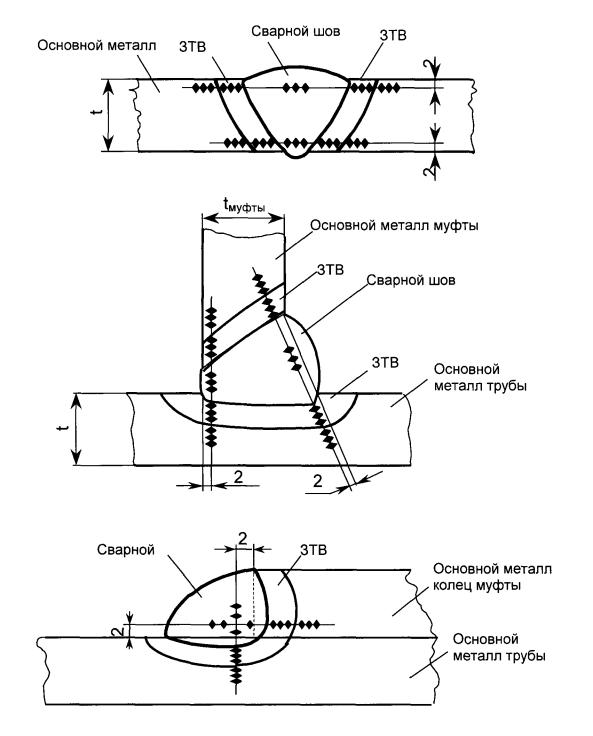

- Разновидности сварных швов и соединений труб

- Предварительные работы с деталями

- Процесс сварки

- Тонкости электросварки

- Собираем соединения

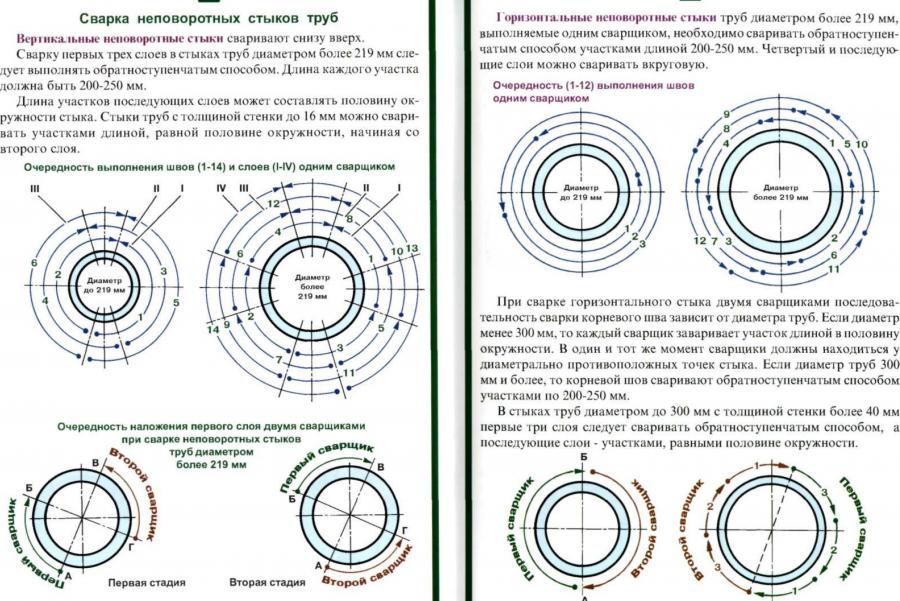

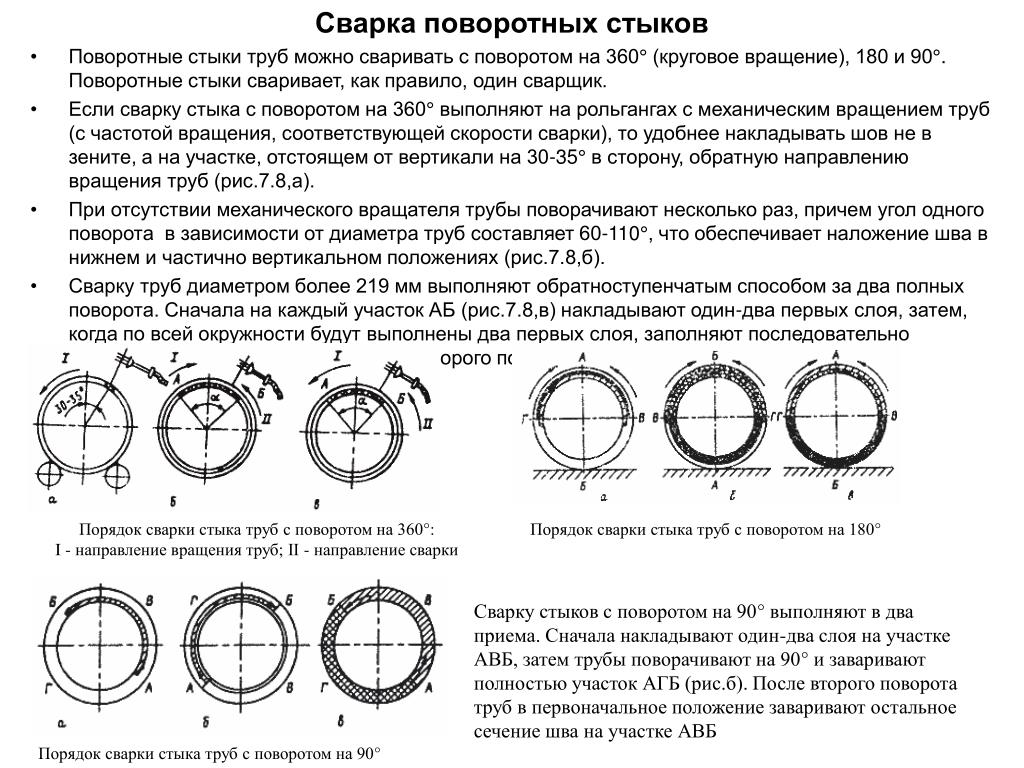

- Работа с поворотными и неповоротными стыками

- Проверка надежности соединений

- Правила техники безопасности при работе со сварочным аппаратом

- Большой выбор электродов в Новокузнецке

- Как сварить профильную трубу, какими электродами

- Как сваривать маленькие трубки и фитинги с микрофитами с высокой точностью

- Различные типы скосов и способы их изготовления

- — Бесшовная труба — Труба ERW

- процесс производства сварных стальных труб, сварных стальных труб

- Сварка труб большого диаметра: выбор систем орбитальной сварки для труб большого диаметра

- Стальная труба большого диаметра — что необходимо знать перед покупкой

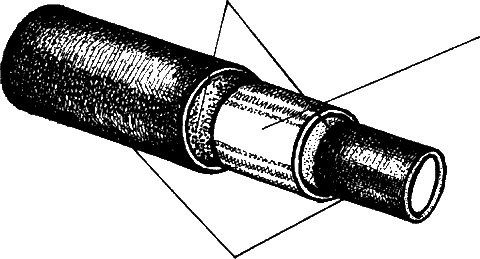

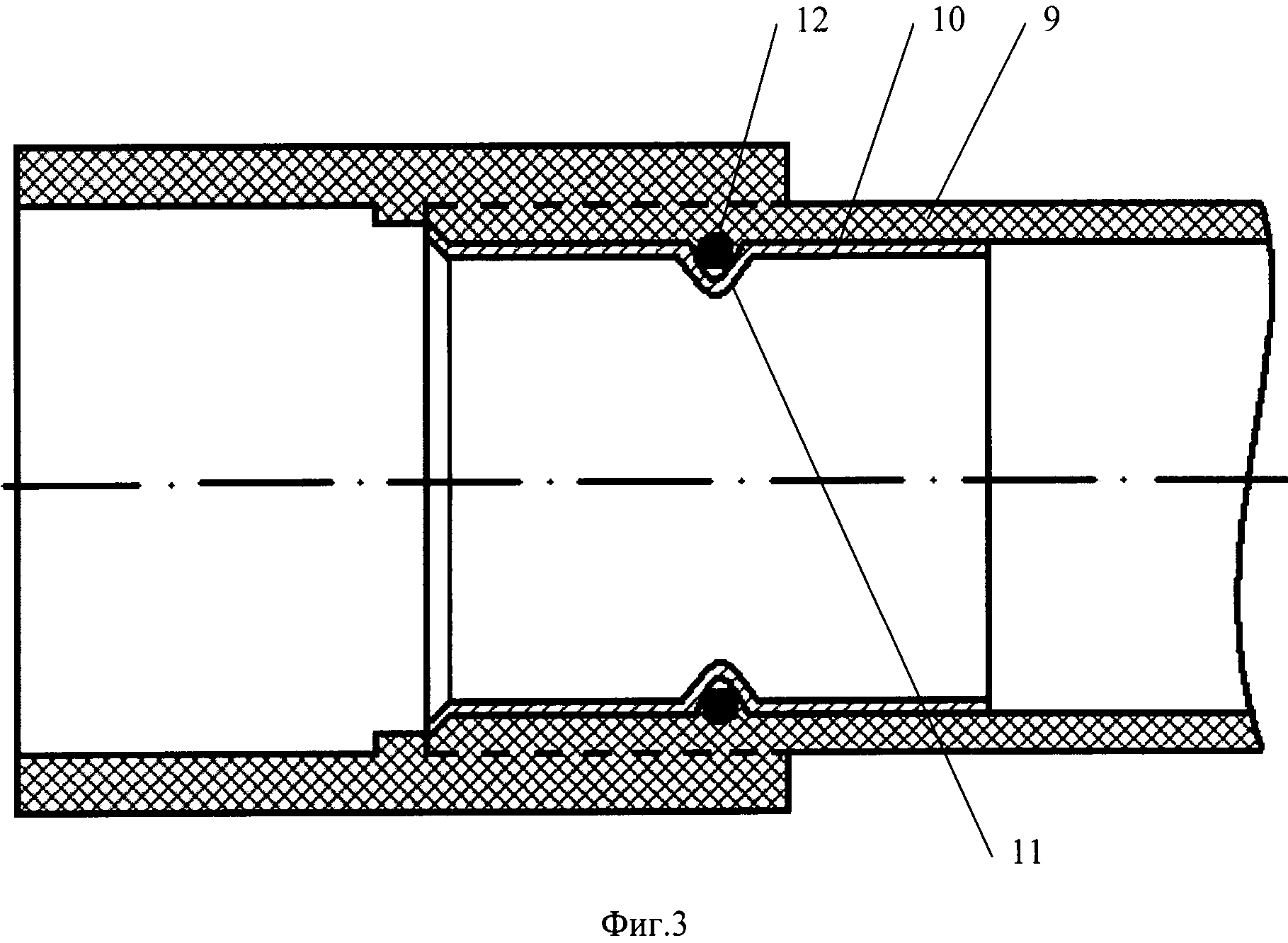

- Что такое сварка с втулкой?

- Фитинги для сварки внахлест

- Использование фитингов для сварки внахлест

- Различные виды фитингов для сварки враструб

- Преимущества фитингов для сварки внахлест

- Недостатки фитингов для сварки внахлест

- Расширение для трубных фитингов, сваренных враструб

- Ключевые различия между фитингами для сварки встык и муфтой

- Связанные вопросы

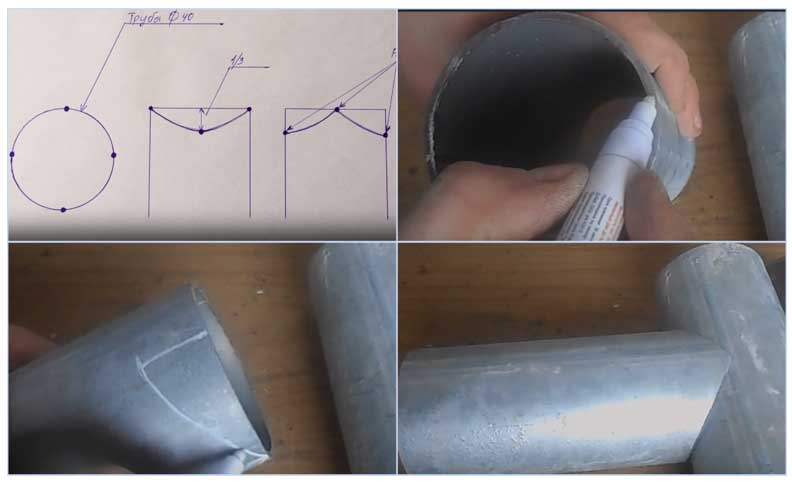

Как состыковать две стальных круглых трубы разного диаметра

Всем доброго времени суток. Сегодня мы поделимся с вами одним из способов, как соединить вместе две трубы разного диаметра.

Соединять трубы будем с помощью сварки. Но сначала нужно правильно разрезать одну из них — та, которая больше по диаметру.

В данном случае автор использует трубу диаметром 120 мм и 90 мм.

Советуем вам также прочитать статью: как сделать набор угловых струбцин из подручных материалов (для склейки рамок и коробов).

Основные этапы работ

Первым делом с помощью циркуля автор чертит на листе бумаги окружность (диаметр большой трубы). Отмечаем центр окружности, и откладываем радиус.

Циркулем «фиксируем» длину радиуса, и откладываем это расстояние слева и справа от центральной линии.

Соединяем эти две точки линией, и получаем еще одну точку. Затем измеряем расстояние от нее до центра окружности.

Зафиксированное расстояние откладываем в двух точках на начерченной ровной линии. Смотрите на фото ниже.

Смотрите на фото ниже.

Используя отмеченные точки, автор проводит внутри окружности две диагональных линии.

Далее измеряем циркулем расстояние от центральной линии до диагональной. Откладываем это расстояние от концов диагонали в двух точках окружности, и чертим линию.

И вот, что в итоге должно у нас получиться.

После этого полученные отметки нужно перенести на трубу 120 мм. Получаем восемь сегментов.

Далее, используя формулу, приведенную на фото ниже, получаем нужное расстояние. Откладываем его с двух сторон от каждой точки на трубе.

Затем проводим линии к верхней точке, и получаем треугольники. Размеченные участки на стальной трубе надо будет вырезать болгаркой.

После этого останется только согнуть концы «лепестков» — и в результате диаметр трубы 120 мм на этой стороне будет равен диаметру второй трубы (то есть 90 мм).

На последнем этапе останется только сварить две трубы, а потом обварить швы между «лепестками». И в завершении останется только зачистить сварку лепестковым кругом.

И в завершении останется только зачистить сварку лепестковым кругом.

Подробно о том, как состыковать вместе две трубы разного диаметра, вы можете посмотреть в авторском видеоролике (с YouTube канала — HONG HA Vlogs).

Оцените запись

[Голосов: 3 Средняя оценка: 3.7]Соединение двух металлических труб для дымохода

Металлический дымоход – компактное и удобное в эксплуатации устройство, предназначенное для удаления из печки или камина высокотемпературных продуктов горения. Единственный недостаток металлического дымохода – большая длина трубы затрудняет транспортировку, хранение и частично монтаж. Проблема решается сборкой отдельных фрагментов дымохода непосредственно в процессе монтажа. Как соединить две металлические трубы для дымохода, чтобы места соединения были прочными и безопасными при эксплуатации?

Как соединить две металлические трубы для дымохода, чтобы места соединения были прочными и безопасными при эксплуатации?

Варить или не варить?

Первое что приходит в голову – это соединение труб электросваркой. Идея не самая удачная, поскольку основной ассортимент дымоходных труб производится из нержавеющей стали. Сварные работы на таких материалах требуют специального оборудования, которое можно найти только в специализированных компаниях. Кроме всего иного такое соединение относится к группе неразъемных, поэтому может создать немало проблем при проведении текущих ремонтов.

Прочные сварные соединения небезопасны из-за повышенной хрупкости шва. Постоянные статические нагрузки могут инициировать образование трещин, через которые в дом могут проникнуть токсические продукты горения в частности угарный газ.

Заказывайте уже сегодня текущий ремонт медной кровли и металлического дымохода у профессионалов нашей компании!

Преимущества разборных соединений и как уменьшить диаметр трубы в домашних условиях?

Оптимальный вариант соединения – разборное, обеспечивающее должную герметичность, безопасность и возможность демонтажа.

Части дымохода

- Проще всего соединяются трубы разного диаметра с помощью стяжного хомута или подобранного по размеру труб переходника. Разница в диаметрах должна быть минимальной. Уменьшение сечения дымохода может отрицательно сказаться на его производительности. Так называемая тяга может ухудшиться на 20-30%. На практике это означает неэффективное сгорание топлива и снижение КПД системы в целом.

- Вариант второй – резьбовое соединение с применением соединительной резьбовой муфты. При необходимости трубу можно разобрать например, для замены поврежденного фрагмента.

- Резьбу на трубах большого диаметра вручную нарезать практически невозможно, поэтому преимущества резьбового соединения можно реализовать после обращения на специализированное предприятие.

Соединение встык с последующей стяжкой хомутом вариант не самый удачный, поскольку точное сопряжение в стыке получить сложно. Утечка тепла может привести к перегреву самого хомута, что небезопасно в пожарном отношении.

Домашние умельцы предлагают свой вариант соединения. Для этого по диаметру одной трубы делаются неглубокие пропилы, длиной 30-50 мм обжав которые можно уменьшить диаметр до заданного значения. Соединение получается частично телескопическим, поэтому перегрев хомута практически исключается.

Практика показала, что увеличение диаметра конца трубы вынуждает усложнять конструкцию хомута, кроме того такое соединение выглядит менее компактным.

Фитинги для сэндвич – дымоходов

Монтаж металлического дымохода

- Производители отопительного оборудования осознают сложность проблемы. Поэтому ассортимент соединительных устройств, так называемых фитингов, постоянно увеличивается за счет новых более совершенных моделей. В частности, несложные в монтаже фитинги способствуют эффективному соединению сэндвич конструкций.

- Для надежного соединения имеется проверенный временем способ. Технология предписывает выдвижение внутренней трубы на 100 мм, что упрощает наложение хомута или соединительной муфты.

По завершению работы наружный кожух трубы стыкуется по выбранной схеме.

По завершению работы наружный кожух трубы стыкуется по выбранной схеме. - В коаксиальных металлических дымоходах в качестве внутренней изоляции используется воздушная прослойка. Такие соединения герметизировать проще из-за отсутствия минераловатной теплоизоляции.

Конструкция любого соединительного устройства должна исключать попадание в жилые помещения токсических продуктов сгорания.

Тяжело разобраться с инструкцией по монтажу керамической черепицы и металлического дымохода? Тогда заказывайте профессиональный монтаж в нашей компании!

Переходники для труб: водоснабжения, разного диаметра

При сборке систем водоснабжения или канализации необходимо использовать массу самых разнообразных материалов, труб, соединителей, деталей и т.д.

Прошли те времена, когда трубопровод являл собой обычную протяжную трубу, напрямую подсоединенную к источнику воды и месту ее подачи. Сейчас сантехника существенно усложнена, выпускается из разных материалов и с разными конструктивными особенностями.

Очевидно, что все эти разрозненные детали нужно как-то собирать в единую рабочую систему, желательно долговечную и устойчивую к различного рода непредвиденным обстоятельствам. Помочь нам в этом смогут переходники для труб системы водоснабжения и канализации.

Cодержание статьи

Назначение и особенности

Современные трубопроводы принято собирать из множества частей. Одна и та же ветка системы водоснабжения может состоять из нескольких отрезков трубы, соединенных муфтами с подключенными кранами, тройниками, переходами, компенсаторами и т.д.

Как мы уже отметили выше, современная сантехника серьезно усложнилась. Однако в такой мобильности и модульности есть и свои недостатки. В первую очередь они касаются такой проблемы, как несоответствие деталей.

Доказано, что для качественного взаимодействия друг с другом трубы или любые другие составляющие системы водоснабжения должны полностью отвечать друг другу по всем параметрам.

Если, к примеру, на участке используют трубы разного диаметра, то сварить их в единую конструкцию либо же соединить стандартной муфтой невозможно.

Трубы из разных материалов налагают схожие ограничения. Раньше таких проблем не было, ведь все трубные изделия в то время были исключительно металлические. Сейчас же сантехника одной только стальной трубопрокатной продукцией не ограничиваются. Помимо стальной трубы, на рынке присутствует масса пластиковых изделий, медных труб, латунных и т.д.

Переходники для труб разного диаметра, латунныеПричем пластиковые трубы тоже различаются между собой по типу материала. В работе используют полипропилен, ПНД, ПВХ, полиэтилен и т.д. Несмотря на то, что и полипропилен и ПНД и даже ПВХ – суть пластиковые изделия, соединять их без предварительной подготовки запрещено.

Таким образом, мы уже можем выделить несколько основных направлений использования переходников. А именно:

- соединение труб разного диаметра;

- соединение труб разных материалов.

Эти два направления и являются основной причиной, почему переходники столь популярны и востребованы в нынешнее время.

Переходник на разные диаметры

Переходники этого типа в работе используются очень часто. Их задача – соединения труб, не подходящих друг другу по диаметрам.

Возьмем, к примеру, стандартную ветку водоснабжения в последовательной системе трубопровода. В такой системе есть некая цельная ветка, проходящая через всю квартиру. Эта ветка имеет определенный диаметр, как правило, больше 60 мм. От нее в нужных местах отводят дополнительные ветки, и подключают к тройникам и седелкам.

Случаются ситуации, когда тройник подобрали неправильно, или просто конструктивные особенности не позволяют задействовать определенный диаметр. В таком случае мы сталкиваемся с проблемой, когда выход одной трубы больше или меньше выхода другой.

Выйти из ситуации можно, только использовав переходник. Любые другие решения, например, резиновая манжета или кустарные способы здесь не помогут.

Переходник на заготовки разных диаметров конструктивно являет собой обычную муфту с выходами разных диаметров. Муфта может быть прямой или смещенной. Прямая муфта имеет прямую центральную ось, с одинаковыми радиусами отверстий в точке ее прохода. Для смещенной оси характерно, когда плоскости входных отверстий смещены в отношении друг друга. Такие муфты еще называют эксцентриковыми.

Резиновая манжета для подключения унитаза к канализацииИ стандартные и эксцентриковые муфты выпускают из всех доступных материалов. Основные направления – полипропилен, ПНД, ПВХ, сталь, латунь. Впрочем, при желании подходящий переходник можно найти из любого материала.

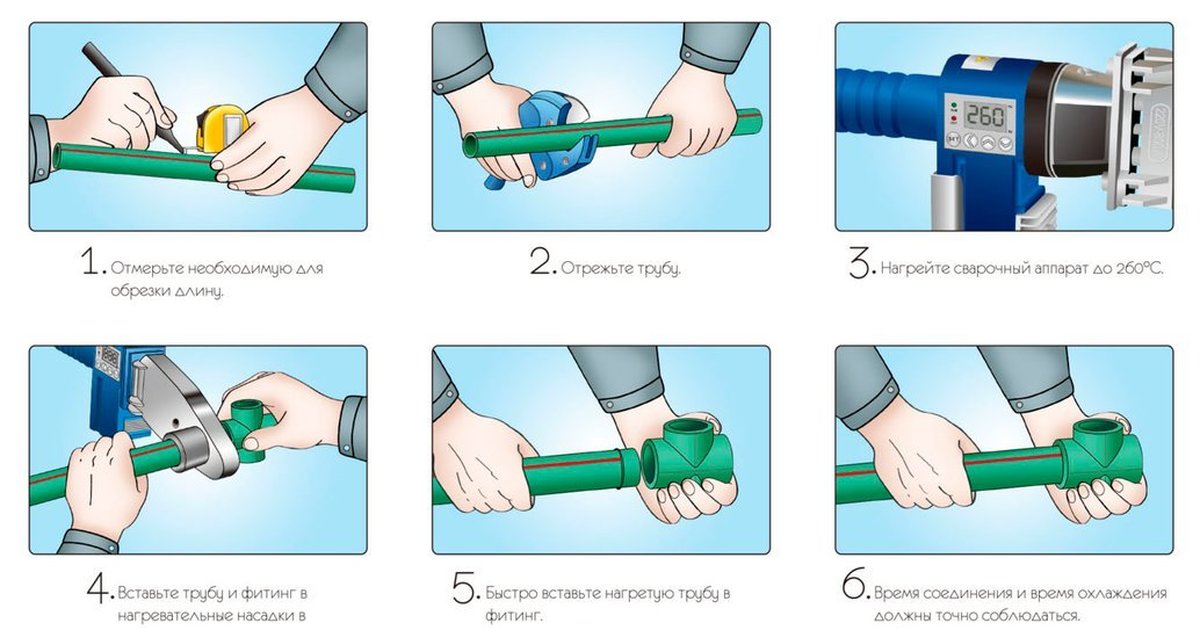

Переходники могут быть как резьбовые, так и сварные. Если в работе решено применять пластиковые изделия, то предпочтение отдают сварным изделиям. Полипропилен, ПНД и полиэтилен сваривать очень легко, гораздо проще стали.

Со сталью же ситуация иная. В деле соединения металлических изделий большая доля производства приходится на переходники резьбовые. Однако тут все зависит от ситуации.

Однако тут все зависит от ситуации.

Переходник на разные материалы

Не менее редкая ситуация – несовпадение материалов, из которых трубы собственно производят. Именно несовпадение материалов сложнее всего ликвидировать.

Даже пластиковые изделия нельзя просто взять и соединить вместе. Полипропилен не сваривают с ПНД, хотя оба они относятся к группе полимерных материалов. Равно как и сталь не сваривают с медью. Такова природа материалов и правила их взаимодействия.

Тем не менее, очень часто перед людьми встает необходимость осуществления подобных действий.

Причин тому может быть великое множество, например:

- Желание удешевить отдельные участки трубопровода.

- Частичная модернизация.

- Невозможность закупить нужные материалы в полной мере.

И это только основные причины, на самом же деле их намного больше. Тем не менее, ситуацию нужно как-то решать.

Возьмем, к примеру, очень распространенный вариант развития событий. У вас есть некая система водоснабжения, собранная десятки лет назад. Основной материал трубопровода – сталь. В качестве модернизации вы хотите поменять часть труб, и использовать в работе полипропилен либо ПНД (ПНД лучше задействовать в наружных системах водоснабжения).

У вас есть некая система водоснабжения, собранная десятки лет назад. Основной материал трубопровода – сталь. В качестве модернизации вы хотите поменять часть труб, и использовать в работе полипропилен либо ПНД (ПНД лучше задействовать в наружных системах водоснабжения).

В таком случае вам не остается ничего, кроме покупки тех самых переходников. Они позволяют соединять между собой без преувеличения любые материалы.

Например, резьбовой переходник, соединяющий полипропилен и сталь, будет с одной стороны иметь интегрированную латунную резьбу, а с другой резьбу пластиковую или конец для приваривания.

Использование переходника со стали на полипропилен (видео)

Канализационные манжеты

Существует еще один вид переходника – резиновая канализационная манжета. Резиновая манжета канализационная – специальный переходник, используемый для соединения сантехнических приборов и труб канализации.

Резиновая манжета канализационная – специальный переходник, используемый для соединения сантехнических приборов и труб канализации.

Применяется резиновая манжета преимущественно при подключении унитазов, ванны, умывальников и т.д.

Состоит резиновая манжета из накладки-фиксатора, а также отходящей от нее гибкой гофрированной трубки. Вот почему резиновая манжета собственно и выполнена из этого материала.

Манжета может быть смонтирована на любую конструкцию, главное, чтобы ее вход и выход прибора подходили друг другу по диаметру. Резиновая гофрированная трубка избавляет нас от необходимости жесткого соединения, позволяя размещать трубы канализации так, как нам удобно.

Для быстрой сборки канализации и подключения к ней рабочей сантехники манжета – самый дешевый и практичный вариант.

Сварка водопроводных труб разного типа: каковы основные правила работы?

Если семейные финансы «поют романсы», то за работу приходится приниматься семейному «мастеру на все руки». Это относится и к такой непростой задаче, как сварка водопровода и канализации при их монтаже или реконструкции. Выйти из положения можно и при помощи фитингов – разъемными соединениями. Однако здесь следует учитывать, что качество таких соединений намного ниже, нежели у сварных конструкций. Итак, для монтажа трубы водопровода или канализации используются самые разные методы сварки.

Это относится и к такой непростой задаче, как сварка водопровода и канализации при их монтаже или реконструкции. Выйти из положения можно и при помощи фитингов – разъемными соединениями. Однако здесь следует учитывать, что качество таких соединений намного ниже, нежели у сварных конструкций. Итак, для монтажа трубы водопровода или канализации используются самые разные методы сварки.

Металлические трубы

Используются металлические трубы при монтаже системы водопровода, а также отопления. Это материал надежный и долговечный, причем существует некоторые особенности при проведении сварочных работ.

Медные

Сварка медных труб используется для монтажа труб отопления диаметром 108 мм, при этом толщина стенки должна быть не менее 1,5 мм. Также такие изделия широко применяют в системе бытового отопления. Это надежные и долговечные трубы, которые выгодно отличаются от металлических качественными и эксплуатационными характеристиками. Соединяются такие трубы методом пайки (низкотемпературной и высокотемпературной).

При использовании низкотемпературного режима (до 450 градусов Цельсия) получают соединения, которые можно использовать для горячего или холодного водоснабжения. Такой пайкой соединяют трубы диаметром 6-108 мм.

Стальные

В этом случае используется сварка газовая, при этом нужно внимание уделить технике безопасности. Все дело в том, что газ – это вещество взрывоопасное. Кроме того, при сварке образуется пыль и вредные пары.

Алюминиевые

Такие трубы используются для монтажа отопительной системы. Как факт, зачастую такие работы не требуют сварочного оборудования, однако в некоторых случаях может потребоваться сварка. Используют для алюминия ручную дуговую сварку.

Полимерные трубы

Это один из самых распространенных труб сегодня, которые составляют серьезную конкуренцию трубам из разных видов стали.

Пластмассовые трубы из полипропилена

Для сварки используется специальный паяльник. На рынке представлены легкие аппараты, которые позволят даже новичку дома провести сварочные качественные работы.

ПВХ

Это один из самых прочных и экономичных вариантов для водопровода и канализации. В этом случае сварка также осуществляется при помощи паяльника, как и в случае с трубами из полипропилена.

Металлопластиковые

В этом случае нужно применить холодную сварку. Для сварки труб диаметром от 50 и более миллиметров нужно проводить сварку при помощи монтажных приспособлений. Если же используются трубы меньшего диаметра, их можно сваривать вручную. Чаще всего такие трубы монтируются при использовании сварки.

Бесконтактная гидромассажная ванна, или джакузи по-сухому!

Каким образом возможно очистить воду в бассейне?

Как варить тонколистовой металл, чтобы не повело

Особенности работы с профильной трубой

Профтруба производится из углеродистой или нержавеющей стали путем литья с последующей формовкой. По сути, она является особым видом металлопроката, сечение которого варьируется в широком диапазоне значений: от 10 до 500 мм. Это дает возможность выбрать оптимальную по размерам трубу для конкретной работы с учетом предполагаемой нагрузки.

Это дает возможность выбрать оптимальную по размерам трубу для конкретной работы с учетом предполагаемой нагрузки.

Трубный прокат представляет собой особую категорию металлопродукции, которая востребована в создании легких и прочных металлоконструкций по чертежу или без. Основным преимуществом материала является:

- небольшой вес, что позволяет минимизировать издержки на создание, транспортировку и монтаж конструкции;

- большой выбор размеров и сечений;

- стандартные размеры типовых изделий. Их торцевание и стыковка не вызывает особых сложностей;

- унифицированная толщина стенок;

- ровная и гладкая поверхность снаружи и внутри.

Сваривание профтрубы стало основой изготовления поликарбонатных теплиц, декоративных опор для заборов, гаражей, ворот, навесов; а также разного рода коммуникационных магистралей.

Приступая к свариванию профильных труб следует ознакомиться с особенностями работы с таким материалом. В противном случае не стоит рассчитывать на отменный результат. А исправлять ошибки придется методом проб, что забирает время и требует дополнительных вложений.

А исправлять ошибки придется методом проб, что забирает время и требует дополнительных вложений.

Подведем итоги

Чтобы создавать конструкции по типу каркасов парников, ворот для гаражей или частных домов из металлопроката, важно знать, какими электродами стоит варить профильную трубу, выбрать наиболее подходящий условиях работы метод сварки и ознакомиться с нюансами работы с таким материалом.

Соблюдайте правила работы с металлопрокатом, чтобы получить наилучшую свариваемость металла и максимально долговечные и прочные сварные швы.

Рассмотрем рекомендации по борьбе с таким эффектом, как температурная деформация металла, возникающая при сварочных работах. В конце статьи будут рассмотрены современные способы решения этой задачи.

Это напряжение возникает вследствие того, что металл нагревается неравномерно и при остывании возникают внутренние напряжения в зоне температурного воздействия. Эти напряжения могут привести к деформации металлического изделия.

Какие существуют способы чтобы при изготовлении изделие из металла не повело при сварке?

1. Последовательность прохождения сварочных швов. Сварку изделий из металла следует производить таким образом, чтобы возникающие напряжения компенсировали друг друга. Это возможно при сварке симметричных швов, при правильном выборе направления наложения швов.

Так же целесообразно в некоторых случаях собрать изделие на прихватки и потом обваривать швы, находящиеся симметрично друг другу относительно нейтральной оси.

2. Предварительный изгиб деталей в противоположную сторону от возникающих при сварке напряжений. Температурная усадка компенсирует эти напряжения и конструкцию не поведет.

Сварка профильной трубы инвертором

Перед началом работы необходимо принять во внимание общие сведения:

- при температурном воздействии профильные трубы деформируются намного больше, нежели круглые;

- расплавленный металл может попадать во внутренние полости заготовок. Если важно сохранить конструкцию пустотелой, то необходимо контролировать данный процесс. В противном случае расплав может просто перекрыть канал;

- выполняя работы по торцевому соединению заготовок нужно учесть, что в силу неравномерного нагрева или же по причине неправильной формовки валиков на углах конструкции может образоваться высокое напряжение.

Стенки металлопроката делаются разной толщины. И если толстые стенки не вызывают никаких проблем, то сваривание тонкостенных труб требует специальных навыков. Работая инвертером, следует учесть такие моменты:

- металлопрокат следует сваривать при силе тока от 10 до 60 Ампер;

- для работы с тонкостенным прокатом подбираются электроды диаметром 0,5-2 мм. Расходники большего размера не подходят;

- шов делается за один проход;

- скорость сваривания во многом влияет на качество сварного соединения;

- сварка профиля должна быть завершена еще до того момента, когда успеют остыть кромки профиля.

Приспособления для сварки под прямым углом, острым или тупым

От качества сварочных работ зависит надежность металлических конструкций. Поэтому предусмотрены государственные стандарты, которые регулируют сварочные процессы.

Например, ГОСТ 23518-79 определяет, какими должны быть соединения деталей, сваренных в среде защитных газов, каким образом производить сварку под острым или тупым углом. В зависимости от используемого газа, типа электрода, присадки, устанавливаются требования к процессу сварки.

Для соблюдения технологии применяют приспособления, которые не дают деталям изменить свое положение, облегчая работу сварщика. Такие приспособления помогают выдерживать прямой угол или любой другой.

Наклон электрода

Чтобы сварить детали под прямым или острым углом, необходимо уметь правильно перемещать электрод. В процессе сварки конец электрода расплавляется вместе с обмазкой, которая выделяет защитные газы и частично превращается в шлак, также защищающий сварочную ванну от атмосферного кислорода.

Необходимо обеспечивать постоянное покрытие ванны жидким шлаком, иначе не получится качественный сварочный шов. Металл в жидком состоянии должен находиться не менее трех секунд, которые требуются для выделения вредных газов.

При этом необходимо перемещать электрод вдоль шва, делая сложные вращательные или зигзагообразные движения концом электрода. Добиться такого контроля над сваркой можно только при правильном угле наклона электрода. Но угол наклона нужен не только для контроля хода сварки. С помощью него можно воздействовать на характеристики сварного шва.

Сварка углом вперед делает глубину провара меньше, в то время как ширина увеличивается. Это можно использовать при сварке металлов малой толщины. При этом способе кромки хорошо проплавляются, скорость сварки повышается.

При сварке углом назад провар становится глубже, а шов выше, но ширина уменьшается. Кромки прогреваются недостаточно, поэтому вероятны непровар и образование пор.

Но умение варить недостаточно для получения качественного сварного шва. Иногда требуется определенное его положение в пространстве, чтобы получился добротный шов.

А это достигается применением особых приспособлений, которые фиксируют свариваемые детали в пространстве так, как необходимо сварщику. Например, при электрошлаковой сварке требуется располагать шов вертикально.

Например, при электрошлаковой сварке требуется располагать шов вертикально.

При производстве сварочных работ очень часто требуется закрепить соединяемые детали между собой так, чтобы сварщик мог сделать свою работу. Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.

В небольших мастерских распространение получили устройства универсального типа, способные фиксировать собранное изделие перед сваркой и менять его положение в процессе работ. Они бывают установочные и закрепляющие.

Они бывают установочные и закрепляющие.

Установочно-закрепляющие механизмы

Более практичны в использовании механизмы, которые выполняют сразу обе функции – закрепляют и устанавливают заготовку в необходимом положении. При этом деталь просто устанавливают в приспособление и зажимают. Дальше идет сваривание заготовок.

Наиболее простое устройство по конструкции – это приспособление для сварки перпендикулярно соединяемых изделий. Основу устройства монтируют на сварочном столе.

Если это большие изделия, то изготавливают решетчатую раму и располагают ее в горизонтальной плоскости. На ее поверхности укладывают свариваемые изделия под прямым углом друг к другу. Для этого на плоскости имеются направляющие в виде уголков.

Если требуется сварить под прямым углом одно или несколько изделий, то можно их зафиксировать с помощью винтовых фиксаторов (струбцин). Любые соединения под прямым углом проще начать варить на сварочном столе.

При укладке на стол получают гарантировано правильное расположение деталей в одной плоскости. Угловая прямоугольная струбцина помогает выдержать прямой угол между деталями. Детали прихватывают в нескольких местах сваркой, после чего целое изделие можно повернуть так, как нужно для следующей операции.

Угловая прямоугольная струбцина помогает выдержать прямой угол между деталями. Детали прихватывают в нескольких местах сваркой, после чего целое изделие можно повернуть так, как нужно для следующей операции.

При сваривании объемных изделий необходимо делать поворотные фиксаторы,. Это ускоряет монтаж и выемку изделия.

Самодельный фиксатор

Если заготовки небольшие, то приспособление для закрепления их под углом 90 ° можно сделать самостоятельно из подручного материала. Нужно взять металлический уголок, полоса (два отрезка) и две струбцины. Чтобы выставить прямой угол, нужен будет угольник, другой инструмент не потребуется.

Длина уголков может быть любой. Полоса приваривается под углом 45 градусов к каждому уголку таким образом, чтобы они образовывали равнобедренный прямоугольный треугольник.

Причем уголки (катеты) до вершины треугольника не доходят на несколько сантиметров. Это позволит в дальнейшем спокойно варить стержни или профильные трубы в месте стыка. Если нужно, то к уголкам можно приварить и струбцины. Они будут жестко фиксировать свариваемые изделия.

Если нужно, то к уголкам можно приварить и струбцины. Они будут жестко фиксировать свариваемые изделия.

Для того чтобы конструкцию не повело, сначала необходимо прихватить ее в четырех местах и только затем проваривать полностью. Полученное приспособление при закреплении его на столе прослужит не один год.

Применение магнитов

При сварке в домашних условиях удобно пользоваться магнитными фиксаторами. Они бывают электромагнитными и на основе постоянных магнитов. Электромагниты применяются больше на производстве. Для бытовых нужд и мелких производств удобны фиксаторы на постоянных магнитах. Они компактны, могут устанавливаться где угодно, некоторые имеют переменный угол фиксации.

Наиболее простыми по конструкции и распространенными являются магнитные угольники. Достаточно приложить угольник к свариваемой детали одной плоскостью, и соответственно расположить вторую деталь, чтобы получить надежное закрепление под прямым углом.

Остается прихватить детали в нескольких местах. После этого полностью приваривают изделие. Без прихватки магнитные угольники не выдержат температурных деформаций при сварке.

После этого полностью приваривают изделие. Без прихватки магнитные угольники не выдержат температурных деформаций при сварке.

Кроме угольников существуют универсальные магнитные приспособления. Они могут фиксировать свариваемые изделия во многих положениях.

Как пример, можно рассмотреть устройство MagTab. Приспособление имеет две основные плоскости с магнитами. Угол между плоскостями меняется, поэтому приспособление можно закрепить на цилиндрической, ровной поверхности или в любом углу.

Предусмотрено еще две плоскости, к которым крепят детали. Плоскости расположены под прямым углом и имеют возможность смещаться относительно основания. Это дает возможность устанавливать свариваемое изделие в том положение, которое необходимо.

Если есть в наличие мощные постоянные магниты, особенно из неодима, то можно самостоятельно сделать подобные устройства. При использовании магнитных фиксаторов нужно учитывать, что они теряют свою силу под воздействием высокой температуры, поэтому нужно избегать их перегрева.

Соединение труб

Сварочные работы часто используют, когда нужно соединить трубопроводы. При этом нередко возникает вопрос, а как приварить одну трубу к другой трубе перпендикулярно.

Если используются профильные трубы прямоугольного или квадратного сечения, то все очень просто. В месте соединения, в той трубе, к которой будет приварена другая, необходимо сделать вырез под сечение врезаемого изделия.

После этого их нужно установить в угловую струбцину и зажать винтом, или в любое другое приспособление, обеспечивающее перпендикулярное соединение деталей. Затем производится прихватка в нескольких местах и потом только проваривается все вкруговую.

При сварке круглых труб все происходит точно так же. Только дополнительно в торце привариваемой трубы делают вырез с радиусом, совпадающим с радиусом основной трубы. Это обеспечивает хороший стык, что позволит получить качественный шов.

Для соединения под прямым углом пластиковых труб часто применяют переходники. Деталь так и называется – угол 90 °. Она позволяет быстро и легко обеспечить точность угла поворота.

Электроды для сварки профильной трубы

Для получения хорошего результата при работе с профильной трубой необходимо правильно выбрать толщину расходного материала. Очень тонкий электрод – это потенциально нестабильное горение электрической дуги. Толстый же расходник легко может прожечь стенку трубы.

Толстый же расходник легко может прожечь стенку трубы.

Подбор диаметра присадочной проволоки основывается на толщине стенок заготовок. Практика показывает, что:

- если толщина стенок трубы до 2 мм, то оптимальными будут электроды диаметром 1,5 миллиметра;

- толщина стенок 2- мм – электрод «двоечка»;

- «четверкой» стоит запасаться для работы с профильными трубами, стенки которых имеют толщину 4-6 миллиметров.

Важно учесть, что электроду существуют двух типов: неплавящиеся и плавящиеся. Первые применяются только в сочетании со специальными присадками, выполненными из сплава латуни, олова или иных мягких металлов с фосфатами.

Как варить трубы отопления электросваркой

Сегодня для построения систем отопления используются разные методы – пайка полипропиленовых труб, фитиновое соединение металлопластиковых труб, резьбовое соединение труб из металла. Но, несмотря на использование новых технологий, металл по-прежнему остается востребованным, поэтому и применяется сварка труб отопления электросваркой. Для профессиональных сварщиков нет особой разницы, с каким материалом работать, а вот для тех, кто только решается попробовать себя в роли сварщика стоит внимательно изучить все тонкости работы в этой профессии.

Содержание

Сварка труб отопления: технология соединения металлических труб

Нормальная работа системы отопления дома возможна при полной герметичности всех соединений. Достигнуть необходимого результата при постройке системы с использованием стальных труб способна сварка труб отопления. Используемые технологии сваривания металлов основаны на расплавлении небольшого участка труб и наложения поверх этого участка дополнительного слоя металла – сварного шва.

Достигнуть необходимого результата при постройке системы с использованием стальных труб способна сварка труб отопления. Используемые технологии сваривания металлов основаны на расплавлении небольшого участка труб и наложения поверх этого участка дополнительного слоя металла – сварного шва.

На сегодняшний момент широко используется две технологии сварки – сварка труб отопления электросваркой и соединение при помощи газосварки. Первая использует для работы электрический ток, во втором случае делается нагрев и расплавление металла при помощи пламени газовой горелки.

Сварка металлических труб отопления при помощи электросварки

Сварка металлических труб отопления при помощи электросварки осуществляется с помощью сварочного аппарата, подключаемого к электрической сети. В основе большинства таких устройств лежит принцип плавления металлического стержня электрода в среде защитных газов под действием электрического тока большой силы. Этот метод менее опасный, чем газосварка поскольку в работе не используется летучий огнеопасный газ и открытое пламя. С другой стороны, сварка отопления электросварочным методом требует наличия определенного опыта работы и знания основ сварочного дела.

С другой стороны, сварка отопления электросварочным методом требует наличия определенного опыта работы и знания основ сварочного дела.

Принцип соединения металлов электросваркой заключается в создании в месте стыка деталей электрической дуги, от которой происходит плавление металлического стержня электрода.

Перед началом работ к соединяемым деталям подключается отрицательный вывод сварочного аппарата. В положительный вывод берется электрод. После включения питания в аппарате происходит преобразование электрического тока высокого напряжения в ток низкого напряжения, но при этом возрастает сила тока. Когда электрод касается поверхности металла труб, возникает электрическая дуга. Под ее действием происходит розжиг металлического стержня электрода – его сердцевина начинает плавиться, а обмазка под действием высокой температуры гореть. Это пламя выжигает кислород в непосредственной близости электрической дуги, что позволяет создать сварочную ванну из расплавленного металла. Металл электрода, расплавляясь, плавит и края металла, создавая прочный металлический шов. Проводя электродом по месту соединения отрезков труб, постепенно формируется сварной шов. Спустя буквально минуты после наложения шва металл в месте сварки остывает до градусов, а через минут до шва уже можно дотронуться рукой.

Проводя электродом по месту соединения отрезков труб, постепенно формируется сварной шов. Спустя буквально минуты после наложения шва металл в месте сварки остывает до градусов, а через минут до шва уже можно дотронуться рукой.

При кажущейся простоте технологии сварка труб отопления дело очень кропотливое, без достаточного опыта сделать нормальный шов очень трудно. Дело в том, что электрод касается металла только при розжиге дуги, в дальнейшем он отрывается от металла и держится на определенном расстоянии, так, чтобы металл электрода плавился в сварочной ванне – области жидкого металла. Кроме того, сварщик не проводит по месту соединения строго прямой шов, движение кончика электрода напоминает что-то похожее на урок каллиграфии, когда ученики в специальных тетрадях прописях пишут специальные упражнения – завитки, зигзаги, сложные и простые линии, напоминающие волны.

Использование такой техники и заключается секрет, как правильно варить трубы отопления ручной электросваркой.

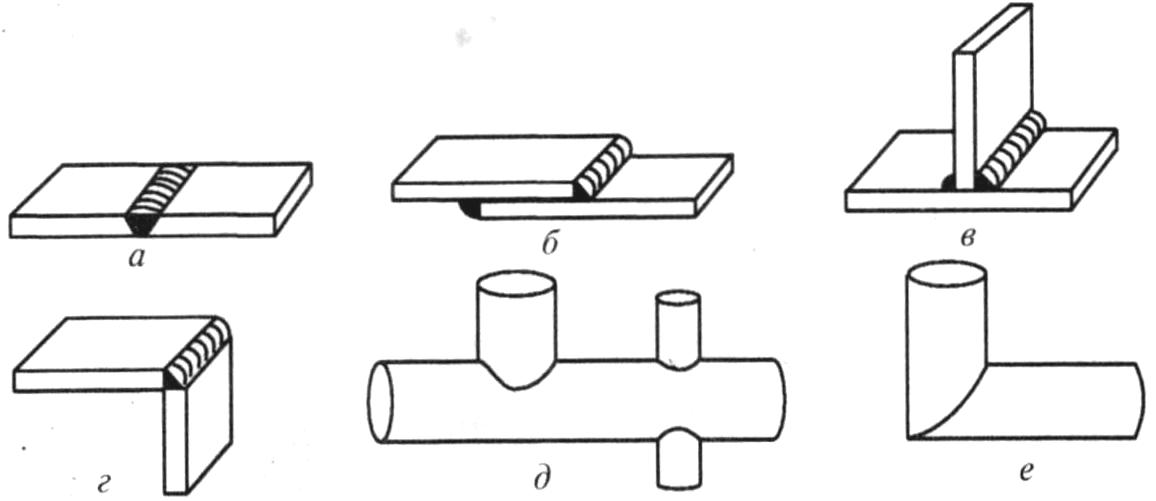

Разновидности сварных швов и соединений труб

В теории сварки и резки металла при помощи электродуговой сварки используется несколько видов сварных соединений, различающихся между собой в зависимости от положения электрода.

Для начинающего сварщика достаточно знать три основных типов соединений деталей:

- Прямое

- Угловое;

- Внахлест.

Прямое соединение подразумевает расположение деталей друг против друга с минимальным зазором между ними. Кстати, как отмечают профессионалы, мастерство заключается не в том, чтобы соединить трубы с большим зазором, а как раз, чтобы соединить поверхности таким образом, чтобы между ними был минимальный зазор.

Угловая сварка подразумевает соединение деталей находящихся под углом друг к другу. Такое соединение встречается в месте врезки трубы меньшего диаметра в трубу большего. Здесь соединяемые поверхности находятся под углом друг к другу.

Сварка внахлест делается, когда детали накладываются друг на друга. Сварка металлических труб отопления делается с применением различных пространственных положений шва – горизонтального, вертикального, потолочного или нижнего.

Сварка металлических труб отопления делается с применением различных пространственных положений шва – горизонтального, вертикального, потолочного или нижнего.

Горизонтальное расположение имеет свиду нахождение свариваемого объекта в горизонтальной плоскости, при этом электрод двигается подобно острию карандаша на листе бумаги, который лежит на столе. Здесь все предельно просто.

С вертикальным швом намного сложнее – здесь электрод ведется не только вверх или вниз, но еще и вправо, и влево.

Самым сложным считается потолочный шов – здесь работа осуществляется с нижнего положения, сварщик находится под соединяемыми деталями. Правда, для таких типов работ существует и специальный инструмент – электрод, у которого при работе кончик напоминает кратер вулкана. Обмазка при сгорании образует чашу, в которой находится расплавленный металл, более того, он не выплескивается и не выпадает во время работы. Что касается приемов работы то стоит помнить, что в процессе соединения всех элементов сварка труб отопления проводится без их жесткой фиксации относительно основных конструкций дома, только в самом конце большие отрезки соединяются в единое целое, вот тогда и приходится варить в самых неудобных положениях. Поэтому предварительно трубы рекомендуется сваривать большими отрезками, чтобы сократить количество потолочных швов до минимума. Кроме того, можно аккуратно согнуть электрод, чтобы получить возможность дотянуться до самой дальней и неудобной точки.

Поэтому предварительно трубы рекомендуется сваривать большими отрезками, чтобы сократить количество потолочных швов до минимума. Кроме того, можно аккуратно согнуть электрод, чтобы получить возможность дотянуться до самой дальней и неудобной точки.

Какими электродами лучше варить трубы отопления: металлы, оборудование, инструкции

Для начинающего электросварщика имеющего небольшой опыт работы важно на начальном этапе сделать два основных шага – правильно выбрать сварочный аппарат и также правильно подобрать к нему электроды. Почему важны именно эти моменты? Дело в том, что сварочные электрические аппараты имеют свои особенности. Для новичков лучше использовать инверторный сварочник постоянного тока. Это небольшой компактный прибор, устройство которого основано на полевых транзисторах, он выдает постоянный ток, который легко можно регулировать. Даже самый простой инвертор позволит новичку научиться держать дугу и правильно регулировать ток. Для более опытных мастеров можно попробовать поработать на аппарате переменного тока. Он мощнее, у него больше запас по мощности, а для сварки труб отопления это большой плюс. Но у него есть и минус – с ним сложно работать, для новичка трудно поймать дугу, нужен опыт, чтобы правильно выставить сопротивление резистора, да и по размерам это устройство намного больше бытового инвертора.

Что касается выбора электродов, то здесь стоит учитывать качества каждой марки, поскольку и диаметр стержня и марка оболочки сильно влияют на качество шва. Для работы используются:

- Марка С – электроды с целлюлозным покрытием. Основное назначение соединение ответственных швов на материале с большой толщиной металла;

- Марка RA – электроды рутилово-кислотные основной вид электродов для работы с металлическими трубами. Особенность этой марки заключается в быстром покрытии шва слоем шлака, который придется удалять.

- Марка RR – электроды для тонких и аккуратных работ. Марка позволяет получить почти ювелирный шов с небольшим слоем шлака, который легко снимается щеткой.

- Марка RC – рутилово-целлюлозные электроды универсального назначения. Они предназначены для сварки в любых положениях.

- Марка В – основные электроды универсального назначения для горизонтальных и вертикальных швов.

Кроме знания марки оболочки важно учитывать и толщину металла сердечника, и толщину металла свариваемых деталей.

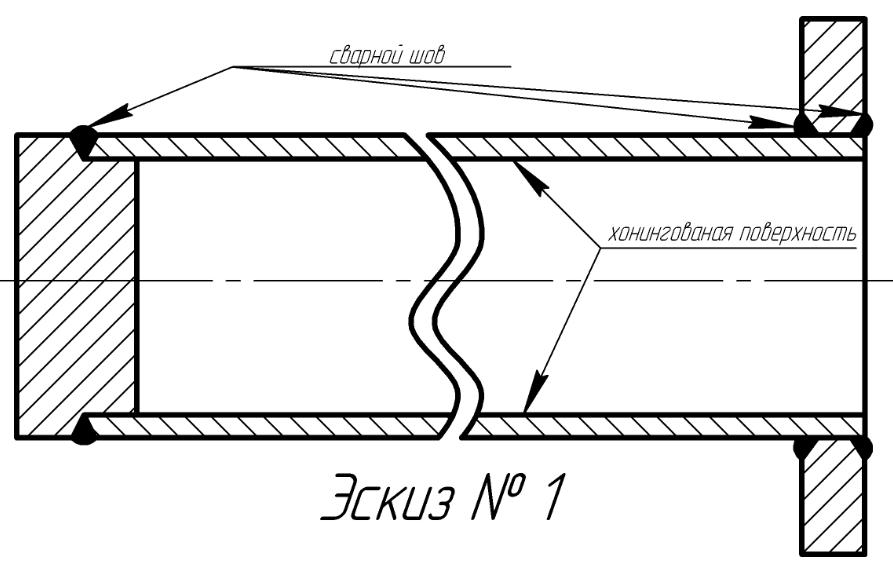

Подготовка труб к электросварке

Также как и от оборудования и расходных материалов многое зависит от правильной подготовки самих труб для сварки. Для получения надежного и красивого шва необходимо выполнить ряд операций, облегчающих проведение дальнейших работ:

- Зачистка поверхности края трубы. мм от среза трубы поверхность должна быть зачищена от ржавчины, лакокрасочного покрытия, масляных пятен;

- Необходимо доработать срез – он должен быть максимально ровным, так легче будет сочленить части трубы.

- При использовании толстостенных труб на соединяемых концах рекомендуется сделать фаску не меньше чем на половину толщины металла.

Сварка труб отопления проводится в несколько слоев, это зависит от толщины металла. Профессионалы рекомендуют:

- При толщине стенки до 6 мм наложить 2 слоя;

- При толщине больше 6 и до 12 мм рекомендуется снять фаску и сделать 3 слоя;

- При толщине стенки трубы больше 12 мм делается 4 сварных шва.

Профессионалы советуют при многослойном наложении швов первый шов накладывать методом ступенчатой наплавки – пройдя вперед мм сделать обратный ход на мм, после чего сделать снова участок длиной мм.

При работе с большим диаметром труб делается сначала прихватка – в нескольких местах делается небольшой шов длиной см, после чего делается сплошное сваривание стыка.

Важно помнить, что если будет сделана ошибка и обнаружится брак, то часть работы придется переделать. После прохождения полной длины окружности сварным швом делается отступ на см и начинается наплавка второго слоя. Отступ необходим для того, чтобы исключить брак шва, в точке начала наплавки сразу нескольких слоев.

Описание процедуры сварки труб

Наглядно пояснить, как варить трубы отопления электросваркой рекомендуется на примере монтажа отрезка системы отопления состоящей из двух прямых и двух угловых элементов. Для ясности ситуации рекомендуется представить, что оба элемента в двух смежных комнатах, между которыми имеется отверстие для прокладки трубы.

Перед началом работ осуществляется подгонка всех элементов. При помощи болгарки выравниваются края отрезков. При помощи наждачного круга делается снятие фаски на ½ толщины металла трубы.

Для удобства работы сначала делается соединение угловых элементов с прямыми отрезками:

- Торцы элементов очищаются от ржавчины, пыли, масляных пятен.

- На ровной поверхности выкладывается отрезок и к нему стыкуется угловой элемент.

- В одной точке делается прихватка электродом на мм. И мелом отмечается на наружной поверхности начало формирования шва.

- После того как прихватка остынет при помощи молотка несколькими ударами угловой элемент ставится на место.

Дело в том, что наживляя детали, металл может повести, и элементы просто сдвинутся относительно друг друга. После остывания шва можно подкорректировать положение, максимально прижав элементы, друг к другу.

Дело в том, что наживляя детали, металл может повести, и элементы просто сдвинутся относительно друг друга. После остывания шва можно подкорректировать положение, максимально прижав элементы, друг к другу. - После коррекции с противоположной стороны снова делается точечный шов. И снова проверяется положение деталей.

- После того как все элементы будут правильно расположены относительно друг друга, делается первый основной шов.

- После прохождения всей окружности дается время остыть шву, буквально через минуты после окончания сваривания при помощи молотка делается отделение шлака и окалины от металла. Особенно тщательно осматриваются углубления и небольшие кратеры, именно в этих местах шлак может образовать отверстие в сварном шве.

- Если подозрительных мест не обнаружено от риски поставленной мелом отступается см и начинается наплавка второго слоя. Движения в этом случае нужно делать зигзагообразные, чтобы наплавка закрывала справа и слева первый, основной шов.

- После того как будет сделано соединение обеих отрезков труб и угловых элементов делается установка их на место и соединение в одну конструкцию.

- При помощи подставок делается выравнивание отрезков. Подобно тому как наживлялись отрезки с уголками, делается наживка в 2- точках и этого шва.

- После того как будет проверена правильность установки делается наложение первого слоя напайки. При работе можно немного расширить отверстие в стене, чтобы уголковые элементы не мешали, а вся конструкция могла сделать полный оборот вокруг оси.

- Работа осуществляется небольшими отрезками с короткими перерывами для поворота конструкции.

- После наложения первого слоя делается очистка и проверка качества поверхности. Аналогично предыдущим соединениям делается напайка второго слоя сварного шва.

Несмотря на простоту операций в реальности многое зависит от опыта подобных работ. Профессионалы советуют в таких случаях не браться сразу за работу самому, а попросить опытного сварщика показать несколько приемов работы и внимательно понаблюдать за действиями наставника, такой урок может многому научить.

Сварка труб электродуговой сваркой

Для сваривания профильных труб электродуговой сваркой необходим минимальный опыт исполнения подобного рода работ. Оборудование дает возможность положить шов даже в самых труднодоступных местах, без проблем соединяет стенки любой толщины и профиль любого сечения. Нужно обратить внимание на то, что при толщине стенок свыше 4 мм требуется предварительная подготовка кромок. Можно прибегнуть к любому методу соединения: встык, внахлест, под углом, тавровое наложение.

Оборудование дает возможность положить шов даже в самых труднодоступных местах, без проблем соединяет стенки любой толщины и профиль любого сечения. Нужно обратить внимание на то, что при толщине стенок свыше 4 мм требуется предварительная подготовка кромок. Можно прибегнуть к любому методу соединения: встык, внахлест, под углом, тавровое наложение.

При изготовлении ферм специалисты советуют швы размещать в нижней позиции, если этому не препятствуют условия выполнения работ. Желательно готовить конструкции из металлической профтрубы в специальных просторных помещениях. Помимо большого объема такие помещения должны иметь и достаточной большой проем (ворота), через который можно вывозить готовые изделия.

Торцы соединяемых труб нужно предварительно зачистить и обезжирить. Тогда обеспечивается максимальное сцепление металла и расплава. Для подготовки кромок толщиной 4 и более миллиметра используется фаскосниматель. В таком случае можно формировать швы в несколько слоев, что дополнительно придаст ему прочности, надежности и долговечности. Более тонкий металлопрокат проваривается за один проход. Важно при этом обеспечить полную неподвижность заготовок.

Более тонкий металлопрокат проваривается за один проход. Важно при этом обеспечить полную неподвижность заготовок.

В случаях, когда металл имеет толщину более 10 мм, специалисты рекомендуют выполнять работы в несколько этапов. Изначально делаются прихватки деталей в разных местах. После этого выполняются сварочные работы в полном объеме. Скорость проводки электрода напрямую зависит от того, насколько быстро плавится металл. Нельзя допускать протекания расплава внутрь металлопрофиля. Если вести электрод быстро, то стенки не успеют нормально прогреться и это ослабит соединение. Если же делать это медленно, то возможно прогорание металла.

При выборе режима дуговой сварки учитывается полярность, сила тока и напряжение, диаметр расходного материала. Сила тока выставляется в диапазоне значений 20-90А в зависимости от сечения электрода. К примеру, если предвидится использование электродов малого диаметра, то потребуется в настройках выбрать обратную полярность и постоянный ток.

На поверхности сварного соединения образуется шлак. Его нужно периодически удалять специальным молоточком. Очищенный шов сохранит свою надежность и прочность намного дольше, если очищенную от шлака поверхность обработать специальными антикоррозийными составами. Суть вопроса заключается в том, что горячий чистый металл более подвержен коррозии. И если он будет вступать в реакцию окисления, то заметно потеряет в прочности. антикоррозийная обработка занимает совсем немного времени, но существенно продлевает срок службы сварного соединения.

Его нужно периодически удалять специальным молоточком. Очищенный шов сохранит свою надежность и прочность намного дольше, если очищенную от шлака поверхность обработать специальными антикоррозийными составами. Суть вопроса заключается в том, что горячий чистый металл более подвержен коррозии. И если он будет вступать в реакцию окисления, то заметно потеряет в прочности. антикоррозийная обработка занимает совсем немного времени, но существенно продлевает срок службы сварного соединения.

Контактная

Для выполнения такого вида сварки нужна высокая квалификация, поэтому своими руками ее исполнить непросто. Зато стыковая сварка характеризуется стабильностью качества соединений, даже в усложненных климатических и монтажных условиях.

Зато стыковая сварка характеризуется стабильностью качества соединений, даже в усложненных климатических и монтажных условиях.

Суть способа заключается в соединении изделий при нагревании за счет электрического тока, без использования присадки. Может выполняться за счет наплавления или сопротивлением.

Контактная сварка

В любом случае, какая бы технология не была выбрана для сварки профильных труб своими руками, помните, что дополнительно рекомендуется не только посмотреть видео, но и хорошенько потренироваться, прежде чем приступать к окончательному процессу.

Каталог статей — ПромСнабСервис

В процессе ведения домашнего хозяйства нередки случаи, когда требуется соорудить какую-либо конструкцию из обычных труб или профиля. Зачастую для этих целей применяются легкие и удобные в монтаже пластиковые трубы, а также стальные изделия с резьбовыми креплениями. Однако в данной статье мы рассмотрим, как правильно сварить трубу для отопления или других необходимых систем в вашем доме, ведь упомянутые выше варианты не всегда приемлемы и целесообразны.

Cодержание статьи

Большой выбор электродов в Новокузнецке

8-950-587-78-68 8-909-511-21-45

Подробнее …

Подбор электродов

Первое, что вам понадобится для выполнения сварочных работ с трубами отопления или другими сооружениями, это электроды. От качества этого расходного материала будет зависеть не только надежность полученных сварных швов и герметичность системы, но и процесс выполнения работ.

Под электродом понимают тонкий стальной стержень со специальным покрытием, которое позволяет обеспечить устойчивую дугу в процессе электросварки труб, и задействовано в формировании сварного шва, а также предотвращает окисление металла.

Классификация электродов предполагает разделение по типу сердцевины и разновидности внешнего покрытия.

По типу сердцевины бывают такие электроды:

- С неплавящейся серединкой. Материалом для такой продукции служит графит, электротехнический уголь или вольфрам.

- С плавящейся серединкой. В данном случае в качестве сердечника служит проволока, толщина которой зависит от типа сварочных работ.

Что касается внешней оболочки, то множество электродов, которые встречаются на рынке, стоит разделить на несколько групп.

Итак, покрытие может быть:

- Целлюлозное (марка С). Эти изделия применяются главным образом для выполнения сварочных работ с трубами крупных сечений. Например, для монтажа магистралей для транспортировки газа или воды.

- Рутилово-кислотное (RA). Такие электроды оптимальны для сварки металлических труб отопления или водопровода. В данном случае сварочный шов покрывается небольшим слоем шлака, который легко удаляется постукиванием.

- Рутиловое (RR). Данный тип электродов дает возможность получить очень аккуратные сварочные швы, а образующийся в процессе работы шлак очень просто удаляется. Преимущественно такие электроды используются в местах угловых соединений или при наваривании второго или третьего слоя.

- Рутилово-целлюлозное (RC). Подобными электродами можно выполнять сварочные работы абсолютно в любой плоскости. В частности, они очень активно применяются для создания длинного вертикального шва.

- Основное (B). Такие изделия можно назвать универсальными, ведь они подходят для сваривания толстостенных труб, деталей, эксплуатация которых будет производиться при отрицательных температурах. При этом образуется пластичный качественный шов, который не трескается и не деформируется со временем.

Прежде чем приступать к работе, рекомендуем вам проконсультироваться со своими знакомыми сварщиками на предмет разновидности электродов, которыми они предпочитают пользоваться. В каждом конкретном случае это будут разные марки, ведь в продаже может быть доступно большое множество марок, причем отличное от города к городу.

Что нужно отметить отдельно, так это наличие прямой связи между ценой и качеством электродов. Не раз был проверен на практике тот факт, что дешевые расходные материалы не позволяют выполнить правильную сварку труб с необходимым уровнем качества. Поэтому не стоит экономить на этой статье расходов, ведь в результате они могут возрасти намного больше.

Поэтому не стоит экономить на этой статье расходов, ведь в результате они могут возрасти намного больше.

Разновидности сварных швов и соединений труб

Способов, как варить трубы электросваркой, может быть несколько:

- размещая детали встык – в данном случае отрезки трубы находятся точно напротив друг друга;

- соединение в тавр – это значит что два куска трубы размещены перпендикулярно, в форме буквы «Т»;

- скрепление внахлест – в таком варианте один из кусков трубы развальцовывается, чтобы его можно было надеть на другой;

- угловое соединение – то есть, две детали размещены под углом 45° или 90°.

При выполнении сварки труб электросваркой могут выполняться такие швы:

- горизонтальные – в таком случае свариваемые трубы расположены вертикально;

- вертикальные – это швы на вертикальном участке трубы;

- потолочные – в данном случае электрод помещают в нижней части детали, над головой работника;

- нижние – соответственно, швы, для выполнения которых нужно наклоняться вниз.

Обращаем ваше внимание, что при работе со стальными трубами соединение должно быть встык, с обязательным провариванием места стыковки по толщине стенки изделия. Оптимальным в данном случае будет использование нижнего поворотного шва.

Есть еще несколько рекомендаций, как сваривать трубы электросваркой:

- При проведении сварочных работ следует держать электрод под углом в 45° или чуть меньше, тогда расплавленный металл будет попадать внутрь свариваемой трубы в гораздо меньшем количестве.

- Если вы выполняете соединение в тавр или встык, то вам понадобятся 2-3 мм электроды. При этом сила тока, оптимальная для надежной герметизации системы, составляет в пределах 80-110 ампер.

- Для надежного проваривания соединения внахлест сила тока должна быть увеличена до 120 ампер, а электроды можно использовать аналогичные.

- Оптимальная высота сварного шва должна составлять 3 мм над поверхностью трубы. Только после ее достижения можно считать работу завершенной.

Отдельно стоит остановиться на профилированных изделиях. Сваривание таких труб надо проводить точечно. Это значит, что сначала прихватывают две точки с противоположных сторон профиля, потом переходят на две другие точки, и так до тех пор, пока вся труба не прогреется. После этого приступают к выполнению сплошного сварного шва по периметру трубы.

Предварительные работы с деталями

Перед тем как сварить круглую трубу, ее нужно подготовить к работе, то есть провести предварительную обработку стыков и уточнить все тонкости. Для этого сначала проводится диагностика труб на соответствие ряду технических характеристик, предъявляемых к монтируемой системе, в частности, водопроводу.

Согласно инструкции должны быть соблюдены такие условия:

- Геометрические размеры.

- Наличие сертификата качества, в частности, если это трубопровод для питьевой воды.

- Идеально круглая форма труб – никакие дефекты торцов в виде приплюснутого или овального сечения не допускаются.

- Одинаковая толщина стенок труб по всей их протяженности.

- Химический состав изделий должен соответствовать ГОСТам РФ для тех или иных систем. Данная информация выясняется из технической документации или лабораторными исследованиями.

Далее можно приступать, собственно, к подготовке труб к стыковке и сварке.

Процесс подготовки включает такие стадии:

- проверяют ровность среза на торце трубы – он должен быть равен 90º;

- торец и участок в 10 мм от него нужно тщательно зачистить до появления металлического блеска;

- все следы масел, ржавчины, красок следует удалить и обезжирить поверхность на торце трубы.

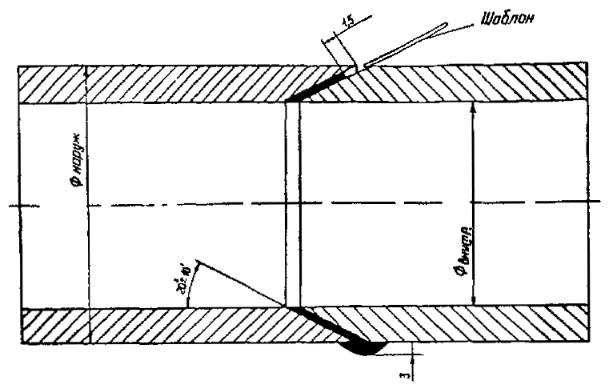

Последнее, о чем нужно позаботиться – правильная конфигурация торца. Угол раскрытия кромки должен составлять 65º, а показатель притупления – 2 мм. Дополнительная обработка позволит добиться требуемых параметров.

Такую работу можно выполнить фаскоснимателем, торцевателем или шлифовальной машиной. Профессионалы, работающие с трубами больших диаметров, пользуются фрезерными станками или газовыми и плазменными резаками.

Профессионалы, работающие с трубами больших диаметров, пользуются фрезерными станками или газовыми и плазменными резаками.

Процесс сварки

Когда вся предварительная подготовка позади, можно браться за сварку. Если у вас нет необходимых навыков, и вы никогда раньше не выполняли подобных работ, сначала рекомендуем попрактиковаться на лишних кусках труб, чтобы не испортить всю систему.

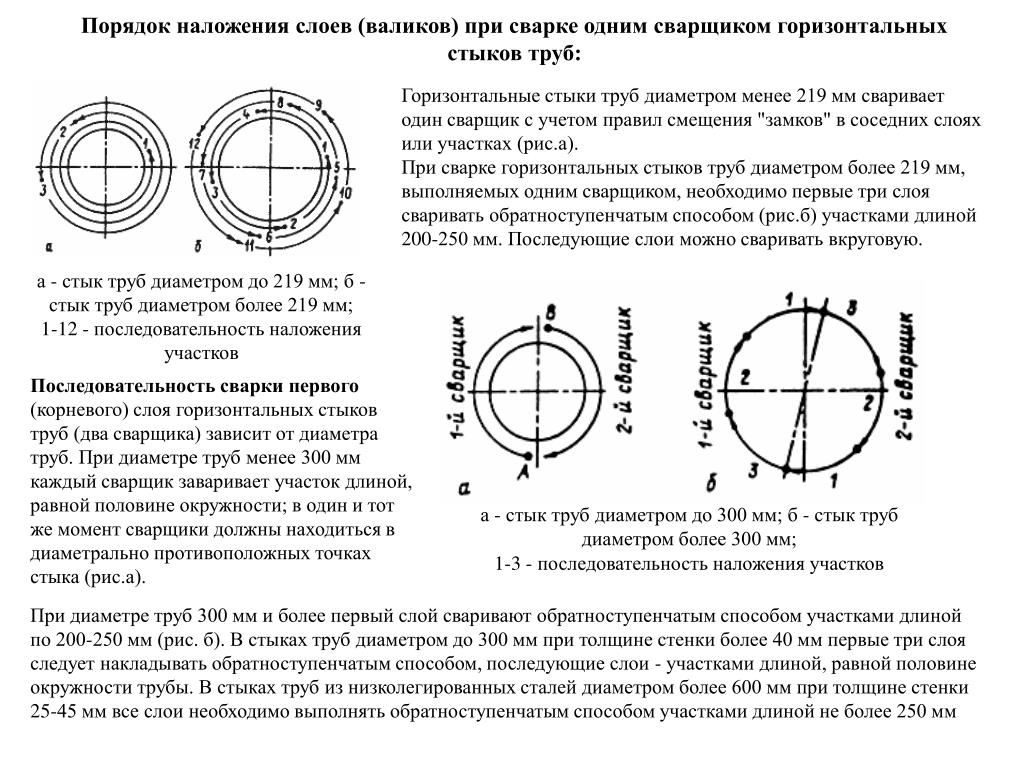

Тонкости электросварки

Если производится сваривание труб круглой формы, то шов на них должен быть непрерывным. Это значит, что как только работа начата, ее нельзя прерывать, пока не образуется сплошной сварной шов. В случае работы с поворотными и неповоротными стыками сварка труб отопления электросваркой должна выполняться в несколько слоев. Их количество будет зависеть от толщины стенок трубы.

Зависимость количества слоев от параметров стенки выражается в таких величинах:

- 2 слоя сварочного шва выполняют на трубах с толщиной стенки до 6 мм;

- если стенки колеблются в пределах 6-12 мм толщины, потребуется 3 слоя;

- все прочие изделия, толщина стенок которых еще больше, нуждаются в наложении 4 слоев шва.

Стоит отметить, что каждый последующий слой сварки можно наносить только после полного остывания предыдущего. Перед нанесением весь образовавшийся шлак необходимо удалить.

Кроме того, стоит учесть ряд важных особенностей:

- Какую полярность и ток нужно применять (постоянный или переменный), будет зависеть от толщины стенки труб, их материала и оболочки электродов. Вся информация должна быть указана в инструкции к электродам.

- Толщина электродных стержней влияет на силу тока, необходимую для сварки. Прикинуть этот показатель можно, умножив толщину стержня на 30 или 40. Так вы сможете вычислить силу тока в амперах и выставить ее на сварочном оборудовании.

- Скорость выполнения работ не имеет регламентированной величины. Просто нужно следить, чтобы дуга не оставалась в одной точке слишком долго, иначе, кромка прогорит, и все придется начинать сначала.

Чтобы облегчить себе работу, перед началом сварки газовых труб электросваркой можно выполнить сборку стыков.

Собираем соединения

Этот процесс следует выполнять в такой последовательности:

- Трубы следует зафиксировать в тисках или ином приспособлении, соединив их встык. Далее место соединения с помощью электрода нужно прихватить в 2-3 местах. Если это будут только 2 точки, то сделайте их с противоположных сторон окружности.

- В случае, когда точка соединения сделана только одна, окончательное проваривание стыка нужно начинать с противоположной стороны.

- Обратите внимание, что толщина электрода для труб с толщиной стенок в пределах 3 мм должна составлять не более 2,5 мм.

И еще немного полезной информации относительно техники выполнения сварного шва.

Если вы работаете с трубами, толщина стенок которых превышает 4 мм, то их соединение выполняется двумя швами – корневым, проходящим по всей толщине стали, и валковым, представляющим собой валик 3 мм высотой.

Выполняя вертикальные швы на трубах сечением 30-80 мм, сваривание производится в два шага – сначала делают шов на ¾ длины, а далее – все остальное.

Когда вы делаете горизонтальный шов в несколько слоев, в каждый последующий подход электрод должен перемещаться в противоположном направлении.

Конечные (замковые) точки шва, выполняемого в несколько слоев, нужно размещать в разных местах.

Работа с поворотными и неповоротными стыками

Техника, как сварить трубы разного диаметра с поворотными и неповоротными стыками требует отдельного упоминания.

Среди правил выполнения таких работ можно привести следующие:

- Поворотные стыки будет удобно выполнять во вращателе. Желательно, чтобы скорость выполнения работы и вращения механизма была одинаковой.

- Место контакта металла с дугой (сварочная ванна) должна располагаться на 30º ниже верхней точки трубы, установленной во вращатель, с противоположной направлению вращения стороны.

- Такую работу можно выполнять и вручную. Для этого трубу каждый раз проворачивают на 60-110º, чтобы с ней было удобно работать.

Однако наиболее сложной будет работа при развороте трубы на 180º.

В таком случае сварку лучше разделить на 3 стадии:

- В первую очередь приваривают в 1-2 слоя 2/4 сечения трубы по внешнему радиусу сгиба.

- Далее трубу разворачивают и доваривают оставшуюся часть шва, выполнив сразу все слои.

- В конце труба еще раз проворачивается, и на внешней части сгиба добавляют оставшиеся слои шва.

Сваривание неповоротных стыков выполняется в две стадии.

Методика работы такова:

- Трубу нужно визуально разделить на два отрезка. Шов в данном случае получится одновременно и горизонтальным, и вертикальным, и потолочным.

- Сваривание начинают с нижней точки окружности, плавно перемещая электрод к верхней точке. Таким же образом проводят работу с противоположной стороны.

- При этом дуга делается короткой, по длине равной ½ толщины сердечника электрода.

- Высота валкового шва может достигать 2-4 мм, все зависит от толщины стенки трубы.

Заключительным этапом сварочных работ является контроль качества соединений.

Проверка надежности соединений

Зачастую контроль над качеством сварного шва и герметичностью системы вам придется выполнять самостоятельно путем визуального осмотра.

Для этого сначала шов нужно очистить от шлака и простучать его легким молотком. Далее визуально осматривают сам шов на наличие в нем сколов, порезов или трещин, плохо проваренных кусков или прожогов насквозь, а также прочих дефектов.

Последним этапом будет замер толщины шва. Для этого можно использовать стандартные приборы, а также щупы, шаблоны и прочие приспособления.

Обратите внимание, что газотранспортную или водопроводную систему нужно еще проверить на герметичность. Для этого выполняют пробный пуск жидкости под давлением.

Правила техники безопасности при работе со сварочным аппаратом

Немаловажным моментом при проведении любых электротехнических работ, в том числе сваривания металлических труб, является соблюдение правил техники безопасности. Если ими пренебречь, можно получить разнообразные травмы, такие как термические ожоги кожи, ожоги сетчатки глаз вспышкой дуги, удары электрическим током и другие.

Поэтому перед началом работ следует выполнить следующие действия:

- жилы, проводящие ток, и компоненты сварочного аппарата должны быть изолированы;

- корпус сварочного оборудования и дополнительные приборы нужно заземлить;

- спецодежда и рукавицы должны быть абсолютно сухими;

- надеть галоши или постелить резиновый коврик в небольшом по размеру помещении для дополнительной изоляции;

- чтобы уберечь глаза и лицо, при работе следует надеть защитный щиток.

Итоги

Таким образом, мы частично рассказали, как следует выполнять сварочные работы на электрическом оборудовании. Безусловно, чтобы работа была успешной, у вас должны быть некоторые практические навыки. Тем не менее, благодаря информации, изложенной в материале, вы будете знать, с чего начинать практиковаться. При соблюдении наших рекомендаций, у вас обязательно получится сваривание металлических труб на достойном уровне.

Большой выбор электродов в Новокузнецке

8-950-587-78-68 8-909-511-21-45

Подробнее …

Как сварить профильную трубу, какими электродами

Профильная труба востребована для создания легких и прочных конструкций из металла. Это могут быть разнообразные каркасы, обрешетки и целый ряд других несущих оснований. Особенность проката заключается в его сечении: оно не круглое, как у большинства труб, а прямоугольное или квадратное. В силу этих обстоятельств сварка профильной трубы имеет свои особенности. Их обязательно нужно учитывать, чтобы получить качественный шов.

Особенности работы с профильной трубой

Профтруба производится из углеродистой или нержавеющей стали путем литья с последующей формовкой. По сути, она является особым видом металлопроката, сечение которого варьируется в широком диапазоне значений: от 10 до 500 мм. Это дает возможность выбрать оптимальную по размерам трубу для конкретной работы с учетом предполагаемой нагрузки.

Трубный прокат представляет собой особую категорию металлопродукции, которая востребована в создании легких и прочных металлоконструкций по чертежу или без. Основным преимуществом материала является:

- небольшой вес, что позволяет минимизировать издержки на создание, транспортировку и монтаж конструкции;

- большой выбор размеров и сечений;

- стандартные размеры типовых изделий. Их торцевание и стыковка не вызывает особых сложностей;

- унифицированная толщина стенок;

- ровная и гладкая поверхность снаружи и внутри.

Сваривание профтрубы стало основой изготовления поликарбонатных теплиц, декоративных опор для заборов, гаражей, ворот, навесов; а также разного рода коммуникационных магистралей.

Приступая к свариванию профильных труб следует ознакомиться с особенностями работы с таким материалом. В противном случае не стоит рассчитывать на отменный результат. А исправлять ошибки придется методом проб, что забирает время и требует дополнительных вложений.

Сварка профильной трубы инвертором

Перед началом работы необходимо принять во внимание общие сведения:

- при температурном воздействии профильные трубы деформируются намного больше, нежели круглые;

- расплавленный металл может попадать во внутренние полости заготовок. Если важно сохранить конструкцию пустотелой, то необходимо контролировать данный процесс. В противном случае расплав может просто перекрыть канал;

- выполняя работы по торцевому соединению заготовок нужно учесть, что в силу неравномерного нагрева или же по причине неправильной формовки валиков на углах конструкции может образоваться высокое напряжение.

Стенки металлопроката делаются разной толщины. И если толстые стенки не вызывают никаких проблем, то сваривание тонкостенных труб требует специальных навыков. Работая инвертором, следует учесть такие моменты:

- металлопрокат следует сваривать при силе тока от 10 до 60 Ампер;

- для работы с тонкостенным прокатом подбираются электроды диаметром 0,5-2 мм.

Расходники большего размера не подходят;

Расходники большего размера не подходят; - шов делается за один проход;

- скорость сваривания во многом влияет на качество сварного соединения;

- сварка профиля должна быть завершена еще до того момента, когда успеют остыть кромки профиля.

Электроды для сварки профильной трубы

Для получения хорошего результата при работе с профильной трубой необходимо правильно выбрать толщину расходного материала. Очень тонкий электрод – это потенциально нестабильное горение электрической дуги. Толстый же расходник легко может прожечь стенку трубы.

Подбор диаметра присадочной проволоки основывается на толщине стенок заготовок. Практика показывает, что:

- если толщина стенок трубы до 2 мм, то оптимальными будут электроды диаметром 1,5 миллиметра;

- толщина стенок 2- мм – электрод «двоечка»;

- «четверкой» стоит запасаться для работы с профильными трубами, стенки которых имеют толщину 4-6 миллиметров.

Важно учесть, что электроду существуют двух типов: неплавящиеся и плавящиеся. Первые применяются только в сочетании со специальными присадками, выполненными из сплава латуни, олова или иных мягких металлов с фосфатами.

Читайте также: Какие бывают электроды для сварки

Сварка труб электродуговой сваркой

Для сваривания профильных труб электродуговой сваркой необходим минимальный опыт исполнения подобного рода работ. Оборудование дает возможность положить шов даже в самых труднодоступных местах, без проблем соединяет стенки любой толщины и профиль любого сечения. Нужно обратить внимание на то, что при толщине стенок свыше 4 мм требуется предварительная подготовка кромок. Можно прибегнуть к любому методу соединения: встык, внахлест, под углом, тавровое наложение.

При изготовлении ферм специалисты советуют швы размещать в нижней позиции, если этому не препятствуют условия выполнения работ. Желательно готовить конструкции из металлической профтрубы в специальных просторных помещениях. Помимо большого объема такие помещения должны иметь и достаточной большой проем (ворота), через который можно вывозить готовые изделия.

Помимо большого объема такие помещения должны иметь и достаточной большой проем (ворота), через который можно вывозить готовые изделия.

Торцы соединяемых труб нужно предварительно зачистить и обезжирить. Тогда обеспечивается максимальное сцепление металла и расплава. Для подготовки кромок толщиной 4 и более миллиметра используется фаскосниматель. В таком случае можно формировать швы в несколько слоев, что дополнительно придаст ему прочности, надежности и долговечности. Более тонкий металлопрокат проваривается за один проход. Важно при этом обеспечить полную неподвижность заготовок.

В случаях, когда металл имеет толщину более 10 мм, специалисты рекомендуют выполнять работы в несколько этапов. Изначально делаются прихватки деталей в разных местах. После этого выполняются сварочные работы в полном объеме. Скорость проводки электрода напрямую зависит от того, насколько быстро плавится металл. Нельзя допускать протекания расплава внутрь металлопрофиля. Если вести электрод быстро, то стенки не успеют нормально прогреться и это ослабит соединение. Если же делать это медленно, то возможно прогорание металла.

Если же делать это медленно, то возможно прогорание металла.

При выборе режима дуговой сварки учитывается полярность, сила тока и напряжение, диаметр расходного материала. Сила тока выставляется в диапазоне значений 20-90А в зависимости от сечения электрода. К примеру, если предвидится использование электродов малого диаметра, то потребуется в настройках выбрать обратную полярность и постоянный ток.

На поверхности сварного соединения образуется шлак. Его нужно периодически удалять специальным молоточком. Очищенный шов сохранит свою надежность и прочность намного дольше, если очищенную от шлака поверхность обработать специальными антикоррозийными составами. Суть вопроса заключается в том, что горячий чистый металл более подвержен коррозии. И если он будет вступать в реакцию окисления, то заметно потеряет в прочности. антикоррозийная обработка занимает совсем немного времени, но существенно продлевает срок службы сварного соединения.

Сварка труб газосваркой

Специалисты реже соединяют трубы газовой сваркой, предпочитая использовать электродуговую. Причина заключается в том, что использование газосварочного аппарата влечет удорожание работ, более опасен из-за ацетилена и требуется основательная подготовка специалиста. Тем не менее, газовые установки тоже используются в таких работах. И связано это, прежде всего, с невозможностью подключения к сети энергоснабжения.

На практике есть две методики использования газосварочного оборудования:

- Сварщик перемещает присадочный материал вслед за горелкой по направлению слева-направо. Такую технологию принято называть «правой». Достоинства метода заключаются в отличном прогревании соединяемых материалов и отличной видимости рабочей зоны. В результате снижается расход газа и повышается производительность мастера. Однако такой способ работы приемлем для труб с толщиной стенок от 5 и выше миллиметров.

- «Левый» способ характеризуется тем, что присадочный материал перемещается впереди горелки по направлению справа-налево. Он востребован при работе с тонкостенными трубами.

Принято различать несколько этапов сварки профильных труб с помощью газовой горелки. Изначально потребуется приобрести материалы:

- баллоны с кислородом и ацетиленом;

- присадочный материал;

- редуктор;

- горелку газовую с наконечниками;

- флюс;

- шланги подачи газа.

Нужно обратить внимание на то, что газовая установка непригодна для использования, когда требуется варить тонкостенную профильную трубу. Металл будет слишком быстро плавиться и герметичность стыка будет сомнительной.

На первом этапе нужно подготовить поверхность: обезжирить и очистить от посторонних включений. Заготовки прочно фиксируются на рабочем столе. Края обрабатываются пастообразным флюсом, который предотвращает окисление металла в процессе сварки. Опытные сварщики рекомендуют делать скосы на кромках труб под углом 30 градусов. Это позволит сделать несколько сварных швов высокого качества.

Пламя образуется в результате горения смеси кислорода и ацетилена. На стык подается присадочный материал и перемещается впереди пламени горелки. Температуры горелки достаточно для того, чтобы расплавить и присадку, и металл заготовок. В результате расплавы соединяются, образуя сварной шов. Перемещать горелку следует справа-налево. Обратное направление применяется в том случае, когда стенки трубопроводов толстые. Проволока в этом случае подается вслед за горелкой, а не впереди ее. Очень важно для качественной сварки выбрать оптимальный по диаметру электрод.

На стык подается присадочный материал и перемещается впереди пламени горелки. Температуры горелки достаточно для того, чтобы расплавить и присадку, и металл заготовок. В результате расплавы соединяются, образуя сварной шов. Перемещать горелку следует справа-налево. Обратное направление применяется в том случае, когда стенки трубопроводов толстые. Проволока в этом случае подается вслед за горелкой, а не впереди ее. Очень важно для качественной сварки выбрать оптимальный по диаметру электрод.

В процессе работы необходимо контролировать геометрию конструкции. Из-за высокой температуры горелки легко допустить ошибку и нагреть одну сторону сильнее, чем другую. Это может нарушить симметричность расположения заготовок. Поэтому нужно внимательно следить за этим и при необходимости исправлять ситуацию.

Как сваривать маленькие трубки и фитинги с микрофитами с высокой точностью

Фитинг — это деталь, используемая для соединения двух трубок вместе, позволяя жидкости проходить внутрь. Качество сварки стандартизированных фитингов Microfit должно быть безупречным, чтобы трубы были герметичными и не выделялись ни газ, ни жидкость. Какие проблемы возникают при сварке тонких труб и фитингов? Какие шаги вам нужно выполнить? В этой статье и видео ниже мы более подробно рассмотрим орбитальную сварку труб и фитингов с очень маленьким диаметром.