- Пример изготовления зонта на трубу своими руками

- Конус своими руками из металла

- Как согнуть конус из металла своими руками

- Технология гибки листового металла своими руками

- Технология гибки – основные сведения

- Как сделать развертку – выкройку для конуса или усеченного конуса заданных размеров. Простой расчет развертки.

- Как согнуть конус из металла своими руками

- Как сделать развертку – выкройку для конуса или усеченного конуса заданных размеров. Простой расчет развертки.

- сделать своими руками, выбрать, виды

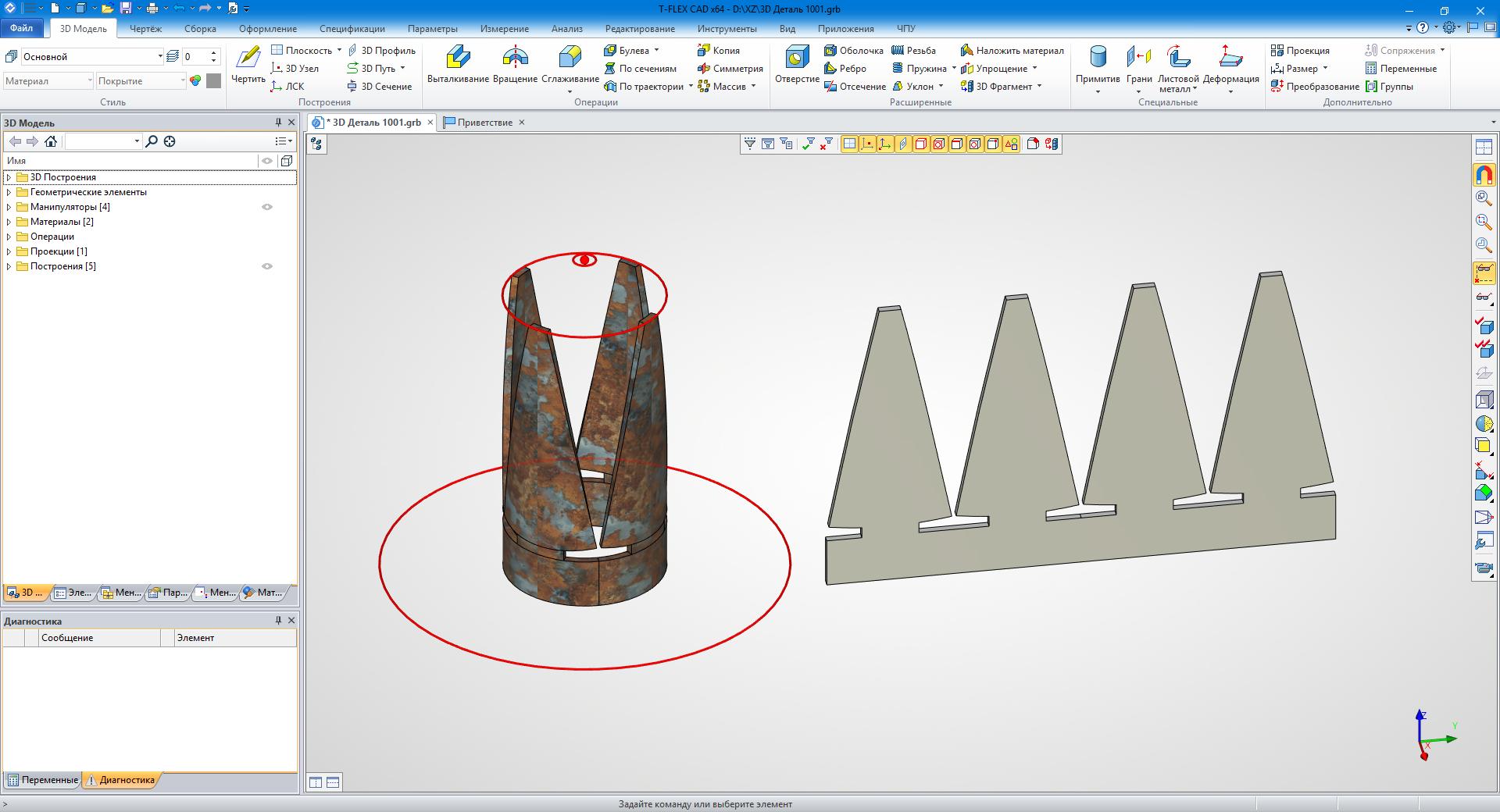

- Правильный раскрой конуса на винтовой свае

- Начинаем учиться правильно делать конус

- Высота конуса на винтовой свае равняется 1.5 диаметра трубы, из которой вы собираетесь сделать винтовую сваю.

- Размечаете и вырезаете лепестки конуса на будущей винтовой свае в количестве 4 штук, не забывая сделать поперечный надрез в основании конуса. В дальнейшем поперечный надрез значительно облегчит вам сгибание частей конуса и сведение их в общую вершину.

- Мы можем предложить вам лопасти для свай любых размеров и конфигураций, вырезать по вашим индивидуальным размерам или подогнать под трубу нужного диаметра.

- Комплектующие для производства винтовых свай:

- Винтовые сваи готовые:

- Выполним недорогой и качественный монтаж свай. Рассчитаем нагрузку. Составим карту свайного поля.

- Читайте наши статьи:

- Работаем без выходных. Звоните и пишите в любое время.

- +7 (931) 366-09-65

- как сделать для вентиляционной и печной трубы своими руками

- Выкройка для конуса | Математика для ювелиров

- как к

- 5 способов сделать самодельную трубку из вещей, которые можно найти в доме

- Построение «настроенной» трубы для 2-тактного двигателя: 11 шагов (с изображениями)

- Процесс производства металлических конусов

- Вне квартала | Приготовление формочки для печенья из оловянного мороженого — Wee Folk Art

- Ящик для птичьего гнезда Predator Guard

- Как сделать трубку из банки [ПРАВИЛЬНЫЙ способ]

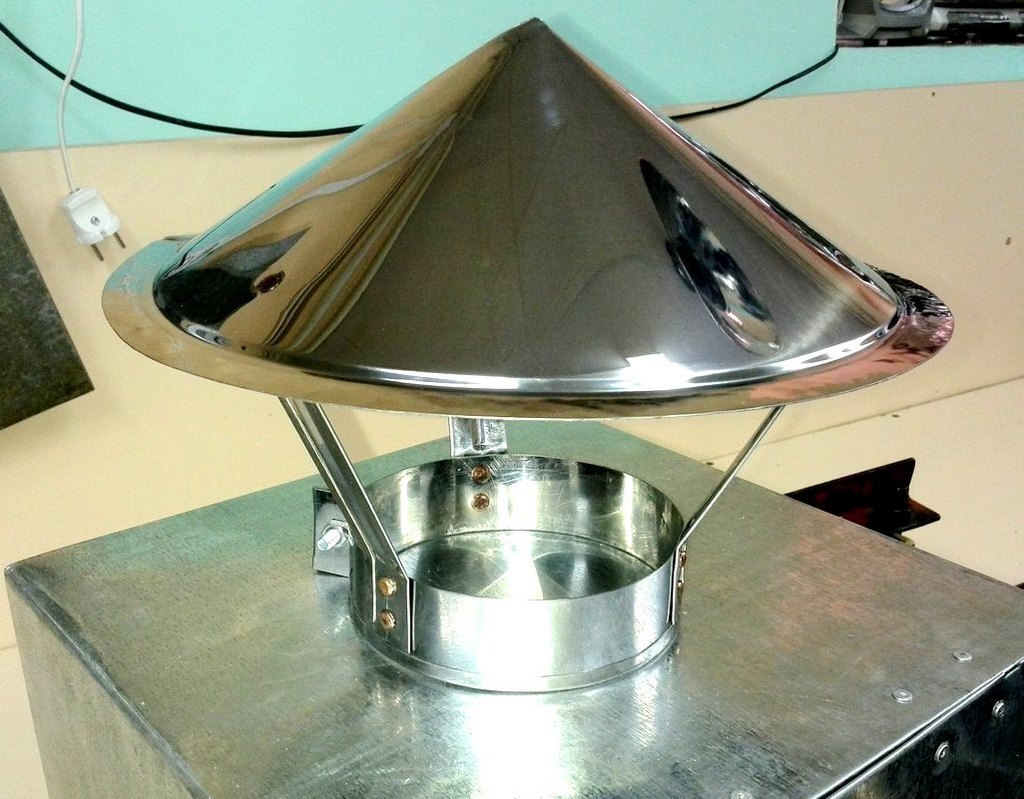

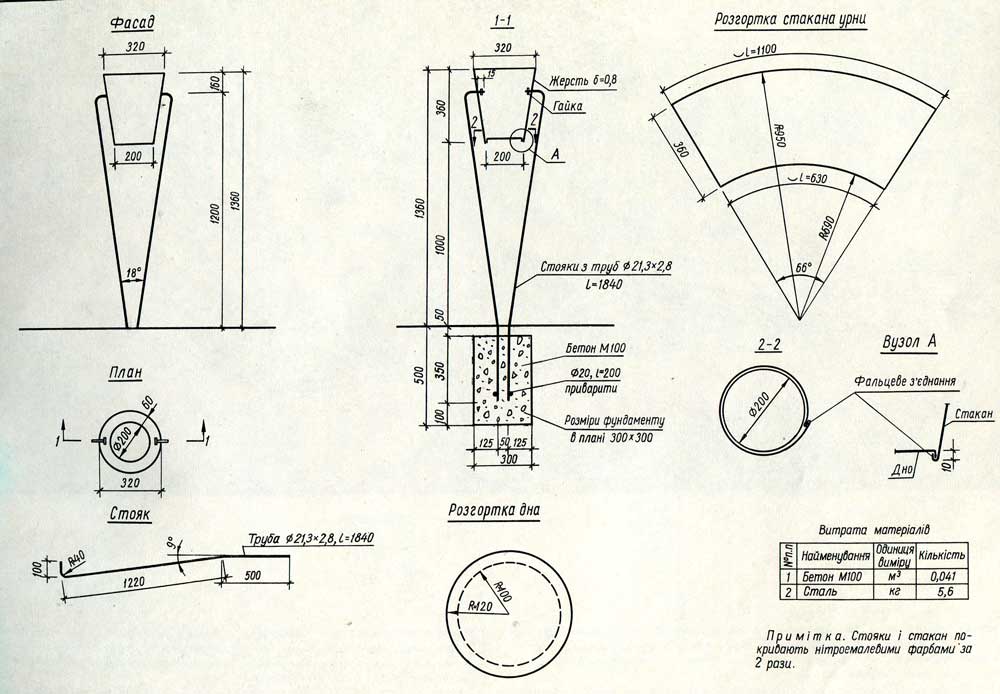

Пример изготовления зонта на трубу своими руками

Содержание статьи:

Как сделать круглый зонт

Как сделать квадратный зонт

Что такое зонт

Зонт или зонтик прикрепленный сверху трубы выполнят функцию вытяжки воздуха. Широко применяется в построении вентиляции или других различных видах работ. Скопленные воздушные массы от выделения вредных газов, паров, пыли, тепла оказывают вредные последствия при вдыхании кислорода человеком.

Установленный зонт на трубе при малейшем движении ветра создает огромную тягу и если открыть двери, форточку, отверстие получится приточно — вытяжная вентиляция. Поступающий воздух в краткие сроки подсушит стены при ремонте, удалит влажность с помещения в трудно доступном месте, траву, заготовки требующие подсушки во время применения.

Также зонт помогает избавиться от попадания атмосферных осадков в виде сильного дождя, снега. Гараж, небольшой склад, погреб имеют уязвимые места, где дождь попадая по трубе вниз создаст неприятные условия.

Делая ремонт в своем подворье своими руками без специалистов, хочется сэкономить или научиться.

Как изготовить круглый зонт

Рассмотрим чертеж изготовления зонта круглого сечения на трубу своими руками. Такой вид трубы еще называют дымоходом.

На зонт нам понадобится материал из железа оцинковки или черного листового. Толщина железа не должна превышать 0,5 -0,7 мм. Свыше 1 мм вам будет тяжело изготовлять т. к. зонт делать будем ручным способом.

Изготовление верхней части зонта (конус)

Делаем зонт круглого сечения диаметром 150 мм, соответственно и у трубы наружный диаметр должен быть 150 мм. Раскрой получается такой. Линейкой по металлу прикладываем к листу железа отмечаем отрезок 150 мм (15 см). Штангельциркуль ставим губками к первой отметки отрезка где находится 0, а вторая метка 150.

Линейкой внизу окружности чертим отрезок 150 мм.

А от концов отрезка еще провести линии к центру, получится вот такая фигура, в виде треугольника.

Соединение в замки зонта (конус)

Теперь будем чертить в треугольнике линии для замков или их еще называют фальцевые швы. Замки будут между собой соединятся, чтобы созданная деталь конуса не разошлась при ее применении. С левой стороны отмечаем 15 мм, а с другой 7 мм ( если деталь крупных размеров то на стороны замков добавляем еще 5 мм). По синей линии отрезаем до центра ножницами с обеих сторон.

С левой стороны делаем замок отгибаем или отбортовываем на уголке 15 мм, как показано на рисунке А . Эти 15 мм делим пополам получаем сумму 7 мм, отгибаем как показано на рисунке Б. Такой же отгиб делаем и с правой стороны где указано 7 мм обозначенный синим цветом на рисунке В.

Теперь надо взять деталь в руку приложить от начала замка к уголку или трубе и загибать постепенно конусом чтобы совпали замки. Совпавшие замки слегка можно зажать плоскогубцами. Под замок подкладываем трубу или какое нибудь приспособление (в слесарно-жестяницких работах это служит рельса средних размеров) и постепенными ударами молотка загибаем и простукиваем.

Совпавшие замки слегка можно зажать плоскогубцами. Под замок подкладываем трубу или какое нибудь приспособление (в слесарно-жестяницких работах это служит рельса средних размеров) и постепенными ударами молотка загибаем и простукиваем.

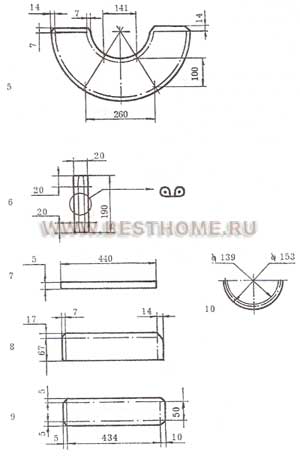

Изготовление соединительных частей конуса и обечайки (стакан)

Вырезаем из металла три полосы длинной (длина является и высотой) 170 мм и шириной 45 мм. Каждую полосу в длину с обеих сторон отмечаем по 10 мм и загибаем во внутрь(это надо для жесткости), а по ширине с каждой стороны по 25 мм будем загибать под конус и в обечайку которая находится снизу зонта и одевается на трубу.

Обечайку делается от наружного диаметра трубы, мы взяли за основу 150 мм. Высота обечайки будет 100 мм. Линейкой замеряем, вырезаем полосу ее ширина (высота) 100 мм, а длина высчитывается так. Если нам надо диаметр 150 мм ,то высчитываем по формуле П = 3,14. Диаметр 150 умножим на 3,14 получается 471 мм.

Теперь высота 100, длина 471 мм, так еще не забываем про соединения для болтов, на каждый загиб по 25 мм, в их два загиба. Общая длина обечайки 521 мм.

Общая длина обечайки 521 мм.

Для пробы возьмите картон, если нет, то бумагу, лучше испортить бумагу, чем металл

Эскиз зонта сделанный из бумаги-1 Эскиз зонта сделанный из бумаги-2 Эскиз зонта сделанный из бумаги-3 Эскиз зонта сделанный из бумаги-4Как изготовить квадратный зонт

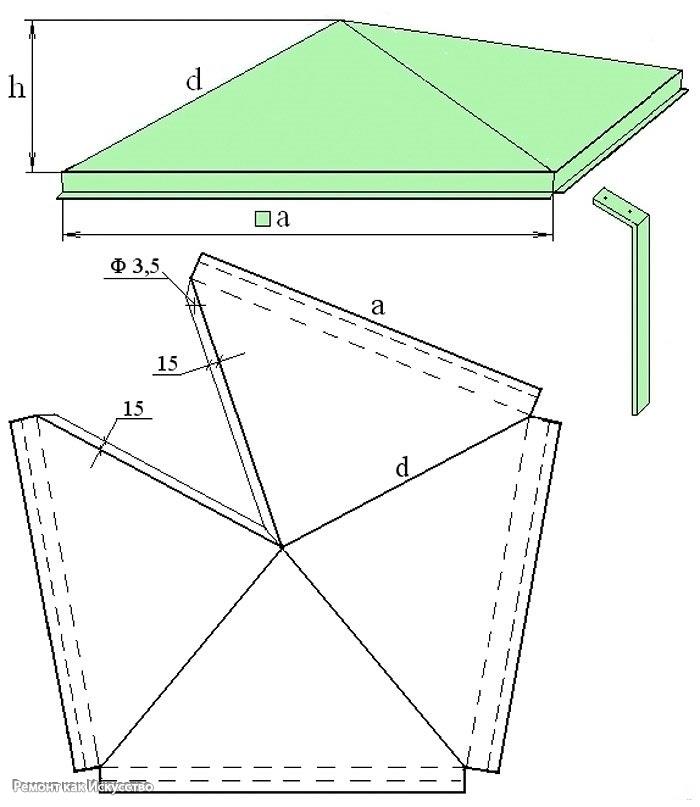

По многим вопросам связанными с заходом на сайт, многие ищут изготовление зонта на квадратную трубу своими руками. Тогда для вас откроем еще одну главу о таком зонте.

Все знают, что зонт предназначен для вытяжки воздушных масс пыли, запаха гари, отработанных веществ производства и т. д. В домашних обстановках, имея свои дома владельцы, имеющие печи или вытяжные системы дома. Нуждаются в защите своих квадратных труб от воздействия окружающей среды (дождь, снег), которые разрушают кирпичную кладку. Но и присутствие красивой формы защиты трубы, особенно при строительстве своего дома сделанного из железа или легкой жести металла.

Изготовление нижней части зонта

Самое главное делая зонт руками подберите металл 0,5 — 0,8 мм, свыше 1 мм делать без специальных станков и приспособлений будет тяжелее.

Размеры трубы на крыше разные, соответственно и зонты по размерам не одинаковые, но суть дела, одно. За основу возьму примерный размер зонта 500 х 500 и будет он в уменьшенном виде. У вас свои размеры и делаете значит по своим.

На начальном этапе лучшим образом сделать такой зонт из бумаги или картона. Ведь выкинуть бумагу с картоном не жалко. А железо загнешь не правильно, отрежешь мало не по размеру и стоит денег больших. Решать вам.

Вырезаем шаблон начерченный вами вашей рукой. Обозначенные сверху и снизу по 10 мм, это отбортовки.

Нижняя отбортовка нужна для жесткости металла , чтобы не загибалось, также защитит ваши руки от возможных ранений. Верхняя отбортовка для соединения горловины зонта в верхней части.

Добавление по 20 мм с обоих сторон, служит для скрепления деталей. Как скреплять, выбирайте сами, можно на заклепки, саморезы, ручной клепальщик (вентиляция).

Как скреплять, выбирайте сами, можно на заклепки, саморезы, ручной клепальщик (вентиляция).

Высота 70 мм, возможно чуть будет меньше, все зависит от ваших размеров трубы и конструкций. Так как юбка у квадратного зонта, может лечь на выпуклое основание кирпича. Значит надо высоту меньше сделать. главное не забываем мерить трубу.

Ширина где 500 мм тоже также, мерьте трубу сильно в натяг не надо. Если ровно 500 мм, добавьте 10 мм, получится на каждую сторону по 5 мм добавки.

Нижняя высота 50 мм оставьте как есть

Таких надо ровно 2 детали. Аккуратно вырезаем по шаблону. Приступаем к следующему.

Второй шаблон идет без добавления по обеим сторонам. Вырежьте 2 детали.

Отмеченные в нижней части детали по 10 мм отбортовки надо загнуть внутрь и пробить киянкой полученная жесткость не даст деталям деформироваться.

Далее детали вырезанные от первого шаблона, где стороны по 20 мм, разрезаем и загибаем как показано на фото.

Полученные детали соединенные между собой должны получится вот таким образом показано на фото.

Следующим этапом завершаем горловину нижней юбки. По чертежу вырезаем деталь, Желтым цветом отбортовки для соединения. Зеленым цветом отбортовка по 10 мм идет от центра. Темным цветом удалить. вырезать эту часть. Размер 300 х 300 можете увеличить по вашему усмотрению, но не на много. т. к. надо еще место для крепления верхней части зонта.

Получается вот так.

Готовую горловину соединяем с остальной юбки зонта. Есть один нюанс. Можете при соединении добавить полосы со всех сторон. Полосы служат креплением зонта к трубе. Если вы желаете крепить другим способом, тогда их не устанавливайте.

Изготовление верхней части квадратного зонта

Сделать грибок, зонтик, шляпу, оголовок, навершие, конус. Как только не называют вверх детали обычного зонта. Будем учиться делать сами. Начнем опять с шаблона который будем обводить.

Зонт размером 500 х 500, берем сторону 500 добавим, еще 100 мм, это надо, чтобы вверх зонта, покрывал юбку низа. Получившиеся 600 мм делим пополам, получается 300 мм. Смотрите фото на рисунке

Получившиеся 600 мм делим пополам, получается 300 мм. Смотрите фото на рисунке

Далее делаем следующий полный треугольник высотой 280 мм и длиной 600 мм. Между длинной и высотой провести линию треугольника. Смотрите рисунок Б). Получившийся шаблон из треугольника будем обводить 4 раза. После добавим по 10 мм на отбортовки и не забудем добавить на одну сторону 20 — 30 мм, чтобы соединить между собой деталь.

Отбортовку лучше сделать сразу загнуть во внутрь по 10 мм и пройтись киянкой. Загибайте деталь внутрь по разметке. Начните с 20 мм и постепенно внутрь. Если нет специализированных станков, гнушки, струбцины. Проявите смекалку. положите уголок, придавите ногой. Прикрутите к поверх стола уголок и вокруг него загнуть пытаться. Вообщем любой способ хороший.

Дальше делаем ножки, крепим к основаниям. Загните полоски для жесткости или вырежьте из металла 1,5 мм.

Выходит своими руками сделать зонт возможно и оправданно. Единственный минус сделал из обычной бумаги. Потеряна жесткость.

Конус своими руками из металла

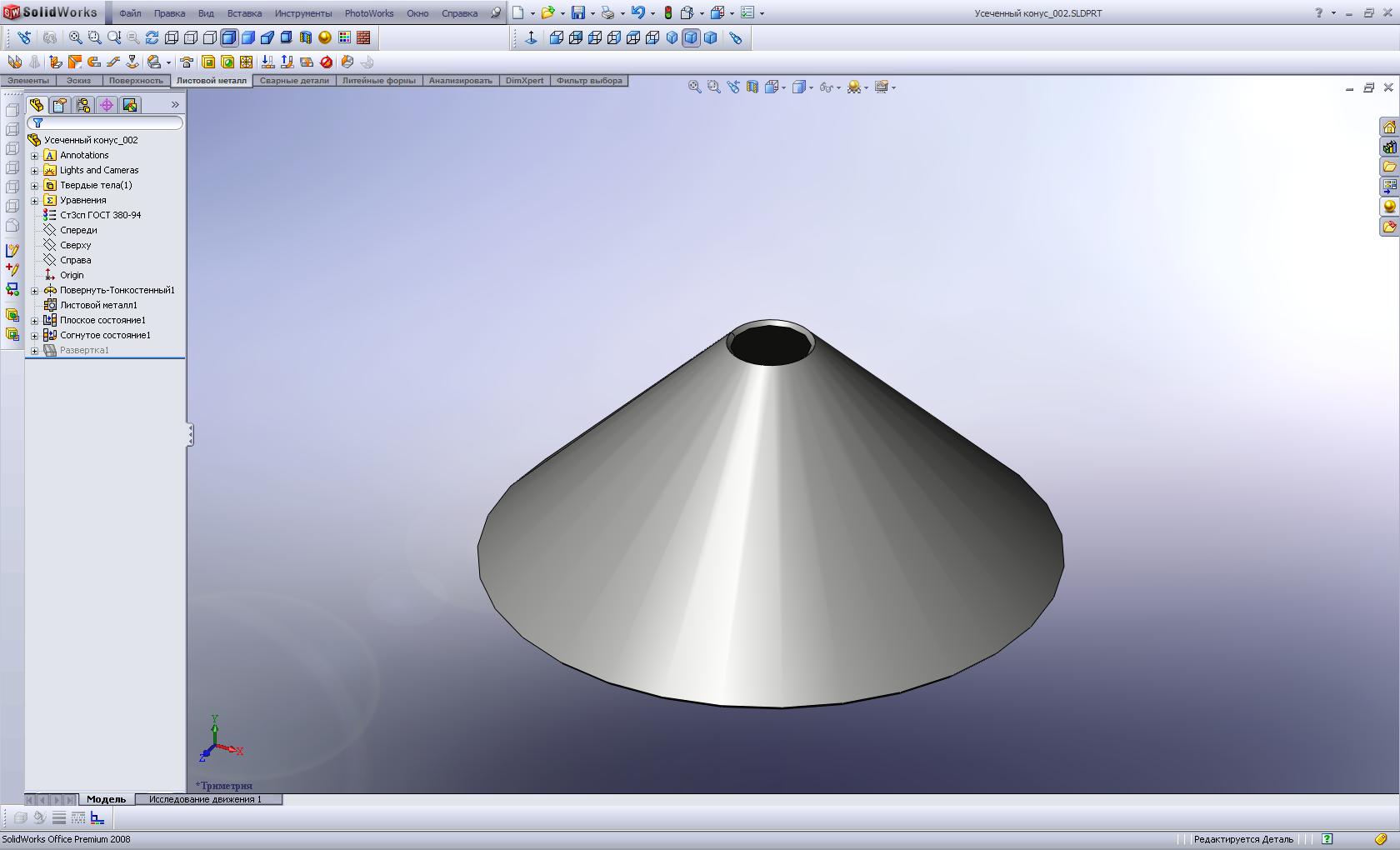

Как сделать усечённый конус из металла своими руками | Как сделать?

youtube.com/embed/k83zM_djBPk?autoplay=0&autohide=1&border=0&egm=0&showinfo=0″>

Как сделать усеченный конус на дымоотводящую трубу своими руками Наш проект живет и развивается для тех, кто ищет ответы на свои вопросы и стремится не потеряться в бушующем море зачастую бесполезной информации. На этой странице мы рассказали (а точнее — показали 🙂 вам Как сделать усечённый конус из металла своими руками. Кроме этого, мы нашли и добавили для вас тысячи других видеороликов, способных ответить, кажется, на любой ваш вопрос. Однако, если на сайте все же не оказалось интересующей информации — напишите нам, мы подготовим ее для вас и добавим на наш сайт!Если вам не сложно — оставьте, пожалуйста, свой отзыв, насколько полной и полезной была размещенная на нашем сайте информация о том, Как сделать усечённый конус из металла своими руками.

Учимся делать усеченный конус или круглый переход своими руками

В быту конечно приходится все делать самому, если есть свое подворье, дом, дача, строительство. Возможно маленький совет о том ка сделать своими руками конус или переход, поможет вам по хозяйству, без лишних затрат.

Например возьмем ведро сделанное из металла или другого материала. В нем присутствует два различных диаметра. Самый меньше сделан внизу с закрытым дном. Ведро сделано в виде усеченного конуса.

Круглые переходы применяются везде на примере вентиляция, с одного круглого диаметра на другой размером круглый диаметр, тоже в виде усеченного конуса.

Берем случайный размер конуса диаметром 250 х 150 мм высотой 180 мм (у вас свои размеры). Рисунок А.Делаем выкройку детали по которой создадим переход. Первый диаметр 250 мм умножаем на П=3,14 получается 785 мм. Затем 785 мм делим на 10 частей. Полученную сумму 78,5 мм делим на 2 части. Смотрите пример на рисунке.

Далее рисуем шаблон детали, по ней будем делать выкройку конуса. Рисунок Б.

Рисунок Б.

Шаблон детали обводим 10 раз. У вас получается развертка усеченного конуса. Рисунок В.

Желтым цветом обозначены замки или соединения. Как будете вы соединять ваше право. Замки для плотности, можно на болты, саморезы, сварочный шов, клей, нахлестку. Единственное не забываем добавлять на соединение. Когда полностью обведете шаблон закруглите немного прямые концы.

Далее после сборки конуса, по краям отбортуйте молотком кромку конуса, для закрепления прямой обечайки. Высоту обечайки лучше сделать больше 60 мм.

Первую выкройку лучше сделать пробу из бумажного картона, не испортите материал.

Как начертить и выгнуть усеченный конус.

Как начертить и выгнуть усеченный конус. Нужно выгнуть из 2-х мм металла усеченный конус . диаметры 200мм и 533мм, высота 220мм. Один сделал — как то неаккуратно получилось ,граненый вышел. И рассчитать бы точнее. Как начертить и выгнуть усеченный конус.ZILBERGILZEN (20th January 2009 — 15:56) писал:

Какой диаметр внутренний наружний или средний? Как начертить и выгнуть усеченный конус. Я сначало из картона делал шаблон, скрутив его убедился что это то что надо. Затем перенес на металл, вырезал. Гнул ударами вовнутрь, свел две грани, соединил. Естественно криво на том этапе, но кривой конус имел уже конструкционную прочность, что в дальнейшем позволило на конусе (носик наковальни) ударами по наруже постукивать и проворачивать, и получилось довольно таки прилично. Сейчас думаю надо было катануть роликом, недавно на форуме просматривали ютуб как буржуи катают из листа кубки, тарелки и всякое подобное.

Я сначало из картона делал шаблон, скрутив его убедился что это то что надо. Затем перенес на металл, вырезал. Гнул ударами вовнутрь, свел две грани, соединил. Естественно криво на том этапе, но кривой конус имел уже конструкционную прочность, что в дальнейшем позволило на конусе (носик наковальни) ударами по наруже постукивать и проворачивать, и получилось довольно таки прилично. Сейчас думаю надо было катануть роликом, недавно на форуме просматривали ютуб как буржуи катают из листа кубки, тарелки и всякое подобное.Сообщение отредактировал Stels: 20 January 2009 — 17:09

Как начертить и выгнуть усеченный конус.Так это… усеченный конус он как цилиндр,только диаметры торцов разные. Нет в нем среднего диаметра.

Как начертить и выгнуть усеченный конус.ZILBERGILZEN (20th January 2009 — 16:09) писал:

Так это… усеченный конус он как цилиндр,только диаметры торцов разные.

Дык это же еще проще. А технология та же. Лист картона циркуль, рисуй диаметры через сантиметр, промеряй длинну диаметра, одного второго, отчерти прямую линию между ними, вот шаблон. Агнуть усеченный проще, чем полный. Как начертить и выгнуть усеченный конус. Вот чертёж развёртки вашего конуса по параметрам: диаметры 200мм и 533мм, высота 220мм. прямые отрезки стыка сходятся в центре окружностей развёртки (эт на всякий случай)

Агнуть усеченный проще, чем полный. Как начертить и выгнуть усеченный конус. Вот чертёж развёртки вашего конуса по параметрам: диаметры 200мм и 533мм, высота 220мм. прямые отрезки стыка сходятся в центре окружностей развёртки (эт на всякий случай)Сообщение отредактировал Ром-Ромыч: 20 January 2009 — 17:44

Как начертить и выгнуть усеченный конус.Ром-Ромыч,у Вас есть интерактивный калькулятор?

Как начертить и выгнуть усеченный конус. нихрена вы не умеете конусировать я таких конусов выгнул столько что аж самому не верицо. метода два. первый оП коленку ( идеал) второй об стол ( еще идеальнее). чего там делать то? сел на него сверху и гни ручками по миллиметру на перестановку.. Как начертить и выгнуть усеченный конус.Цитата

и гни ручками по миллиметру на перестановку..

.. Из 2-мм железа не очень то ручками. Как начертить и выгнуть усеченный конус.ZILBERGILZEN (Jan 20 2009, 17:11) писал:

.. Из 2-мм железа не очень то ручками.

очень то. даже из 3 мм попробуйте. Как начертить и выгнуть усеченный конус.

Как начертить и выгнуть усеченный конус.ZILBERGILZEN (20th January 2009 — 16:09) писал:

Так это… усеченный конус он как цилиндр

Если толщина стенки цилиндра не равна нулю,то есть диаметр внутренний ,наружний и средний.Аналогично для усеченного конуса.Или пройдет точность 10мм Как начертить и выгнуть усеченный конус. ZILBERGILZEN, у меня есть специальная хитрая прога . Рисует развёртки всякие. Как начертить и выгнуть усеченный конус.Цитата

Или пройдет точность 10мм

. 533 надо точно .Это наружный размер конуса. Металл 2 мм. Как начертить и выгнуть усеченный конус.На конусе скорее всего будет фаска?

Как начертить и выгнуть усеченный конус.Фаски не надо.

Как начертить и выгнуть усеченный конус. Чертеж такой же как у Ром-Ромыч. Размеры с учетом толщины , другие: R1=164,38мм , R2=438,78мм расстояния между концами дуг 311,54мм и 831,6мм соответственно , угол такой же. Как начертить и выгнуть усеченный конус.ktzarim Круто,спасибо.

Как начертить и выгнуть усеченный конус. развёртка без учёта толщины, угол 142 градуса, 48 мин.: Размеры конуса по центральным линиям: Развёртка с учётом толщины листа 2 мм. угол 142 гр. 40 мин.: Вы что издеваетесь? Человек на коленке гнёт лист. Какие тут десятые-сотые? Какой диаметр может получиться с такой гибкой? Уверены, что основания будут очень круглыми? Если нужна точность, надо прокатывать заготовку в конусных или непараллельных вальцах. Да и то вдряд ли получится круглость лучше 1 мм.

развёртка без учёта толщины, угол 142 градуса, 48 мин.: Размеры конуса по центральным линиям: Развёртка с учётом толщины листа 2 мм. угол 142 гр. 40 мин.: Вы что издеваетесь? Человек на коленке гнёт лист. Какие тут десятые-сотые? Какой диаметр может получиться с такой гибкой? Уверены, что основания будут очень круглыми? Если нужна точность, надо прокатывать заготовку в конусных или непараллельных вальцах. Да и то вдряд ли получится круглость лучше 1 мм.ktzarim, а вы не по внутренней поверхности считали? Что-то мои размеры где-то рядом, но не те.

Сообщение отредактировал Ром-Ромыч: 20 January 2009 — 22:52

Как начертить и выгнуть усеченный конус.Да мне точности в 1 мм достаточно. Это колесные диски.

Как начертить и выгнуть усеченный конус.Как сделать развертку – выкройку для конуса или усеченного конуса заданных размеров. Простой расчет развертки. | ДелайСам.Ру

Иногда возникает задача – изготовить защитный зонт для вытяжной или печной трубы, вытяжной дефлектор для вентиляции и т. п. Но прежде чем приступить к изготовлению, надо сделать выкройку (или развертку) для материала. В интернете есть всякие программы для расчета таких разверток. Однако задача настолько просто решается, что вы быстрее рассчитаете ее с помощью калькулятора (в компьютере), чем будете искать, скачивать и разбираться с этими программами.

п. Но прежде чем приступить к изготовлению, надо сделать выкройку (или развертку) для материала. В интернете есть всякие программы для расчета таких разверток. Однако задача настолько просто решается, что вы быстрее рассчитаете ее с помощью калькулятора (в компьютере), чем будете искать, скачивать и разбираться с этими программами.

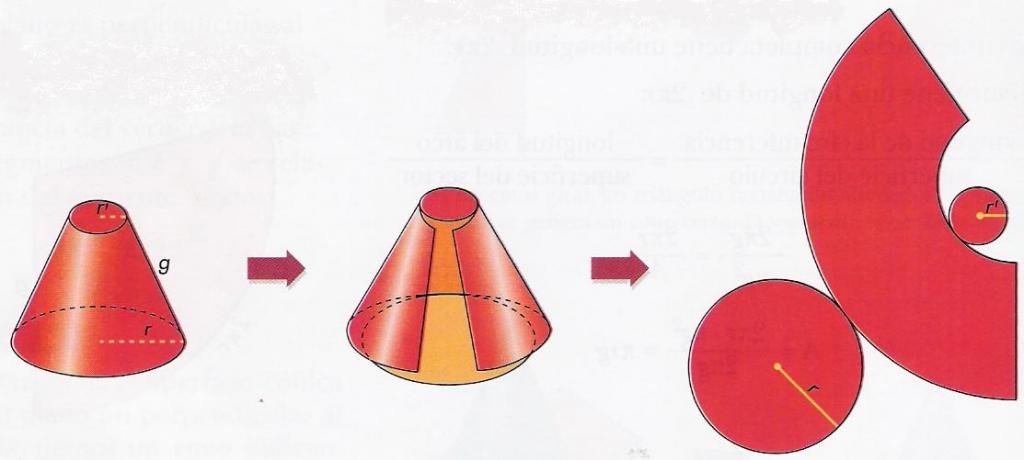

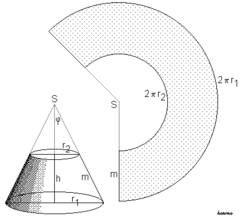

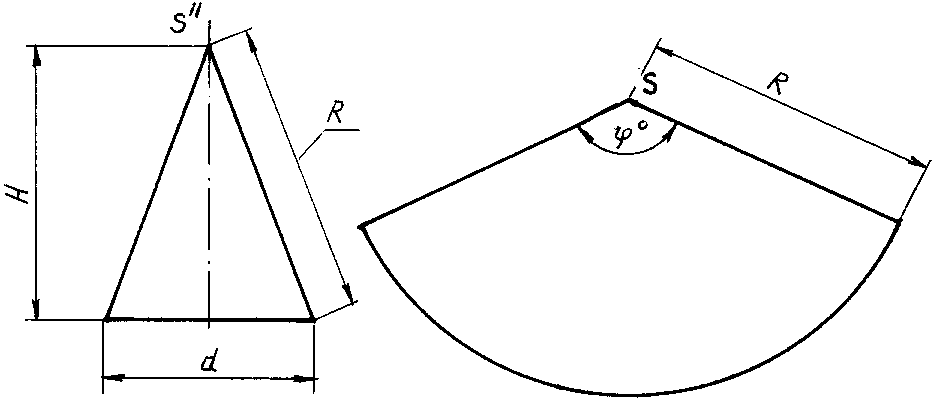

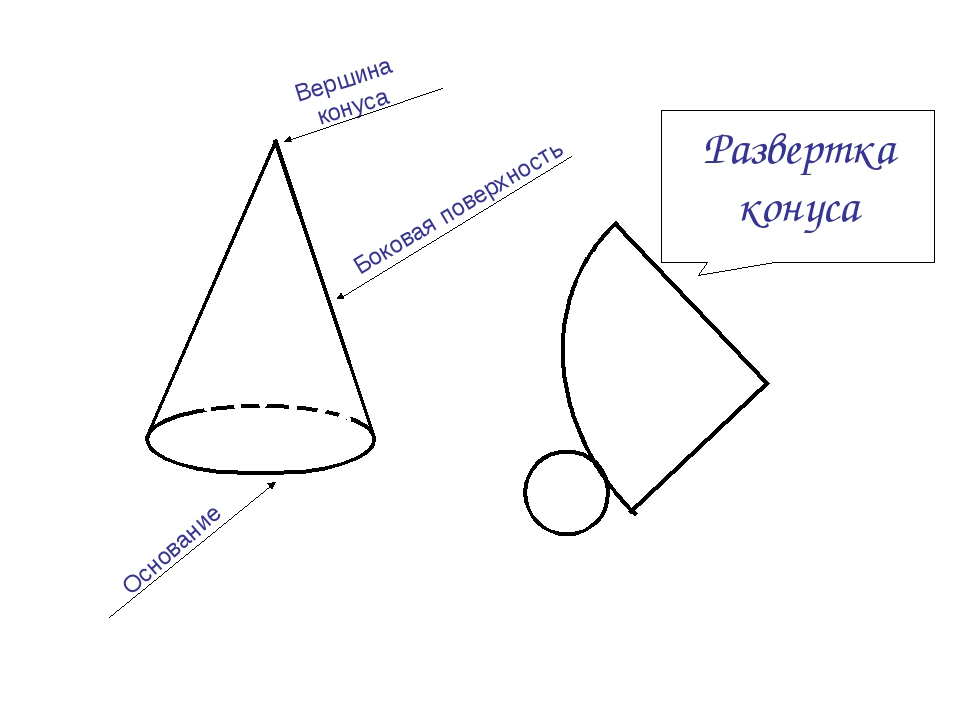

Начнем с простого варианта — развертка простого конуса. Проще всего объяснить принцип расчета выкройки на примере.

Допустим, нам надо изготовить конус диаметром D см и высотой H сантиметров. Совершенно понятно, что в качестве заготовки будет выступать круг с вырезанным сегментом. Известны два параметра – диаметр и высота. По теореме Пифагора рассчитаем диаметр круга заготовки (не путайте с радиусом готового конуса). Половина диаметра (радиус) и высота образуют прямоугольный треугольник. Поэтому:

Итак, теперь мы знаем радиус заготовки и можем вырезать круг.

Вычислим угол сектора, который надо вырезать из круга. Рассуждаем следующим образом: Диаметр заготовки равен 2R, значит, длина окружности равна Пи*2*R — т. е. 6.28*R. Обозначим ее L. Окружность полная, т.е. 360 градусов. А длина окружности готового конуса равна Пи*D. Обозначим ее Lm. Она, естественно, меньше чем длина окружности заготовки. Нам нужно вырезать сегмент с длиной дуги равной разности этих длин. Применим правило соотношения. Если 360 градусов дают нам полную окружность заготовки, то искомый угол должен дать длину окружности готового конуса.

е. 6.28*R. Обозначим ее L. Окружность полная, т.е. 360 градусов. А длина окружности готового конуса равна Пи*D. Обозначим ее Lm. Она, естественно, меньше чем длина окружности заготовки. Нам нужно вырезать сегмент с длиной дуги равной разности этих длин. Применим правило соотношения. Если 360 градусов дают нам полную окружность заготовки, то искомый угол должен дать длину окружности готового конуса.

Из формулы соотношения получаем размер угла X. А вырезаемый сектор находим путем вычитания 360 – Х.

Из круглой заготовки с радиусом R надо вырезать сектор с углом (360-Х). Не забудьте оставить небольшую полоску материала для нахлеста (если крепление конуса будет внахлест). После соединения сторон вырезанного сектора получим конус заданного размера.

Например: Нам нужен конус для зонта вытяжной трубы высотой (Н) 100 мм и диаметром (D) 250 мм. По формуле Пифагора получаем радиус заготовки – 160 мм. А длина окружности заготовки соответственно 160 x 6,28 = 1005 мм. В тоже время длина окружности нужного нам конуса — 250 x 3,14 = 785 мм.

Тогда получаем, что соотношение углов будет такое: 785 / 1005 x 360 = 281 градус. Соответственно вырезать надо сектор 360 – 281 = 79 градусов.

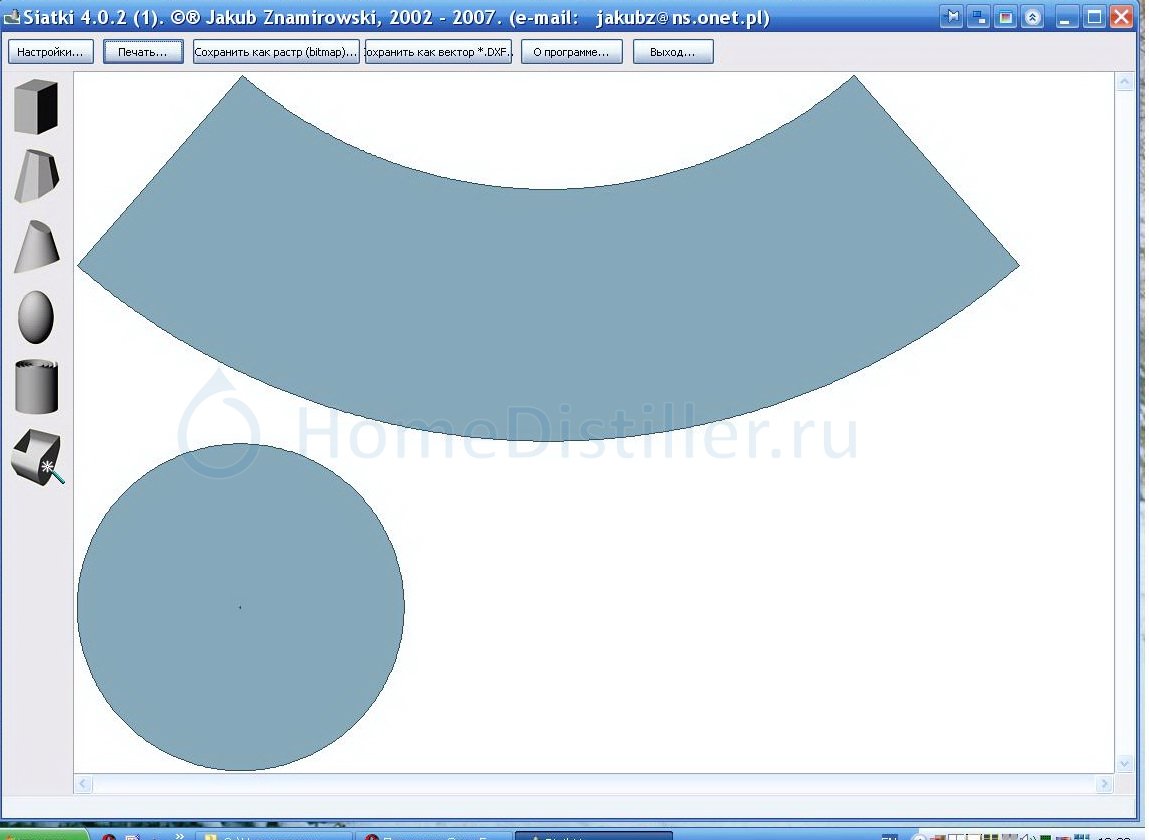

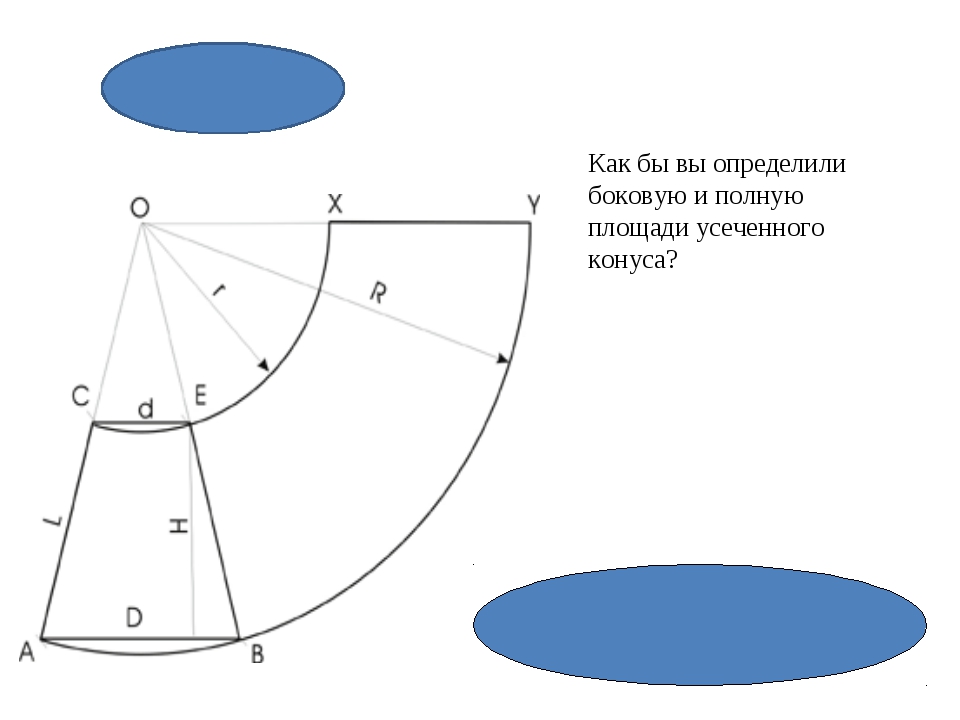

Расчет заготовки выкройки для усеченного конуса.

Такая деталь бывает нужна при изготовлении переходников с одного диаметра на другой или для дефлекторов Вольперта-Григоровича или Ханженкова. Их применяют для улучшения тяги в печной трубе или трубе вентиляции.

Задача немного осложняется тем, что нам неизвестна высота всего конуса, а только его усеченной части. Вообще же исходных цифр тут три: высота усеченного конуса Н, диаметр нижнего отверстия (основания) D, и диаметр верхнего отверстия Dm (в месте сечения полного конуса). Но мы прибегнем к тем же простым математическим построениям на основе теоремы Пифагора и подобия.

В самом деле, очевидно, что величина (D-Dm)/2 (половина разности диаметров) будет относиться с высотой усеченного конуса Н так же, как и радиус основания к высоте всего конуса, как если бы он не был усечен. Находим полную высоту (P) из этого соотношения.

Находим полную высоту (P) из этого соотношения.

(D – Dm)/ 2H = D/2P

Отсюда Р = D x H / (D-Dm).

Теперь зная общую высоту конуса, мы можем свести решение задачи к предыдущей. Рассчитать развертку заготовки как бы для полного конуса, а затем «вычесть» из нее развертку его верхней, ненужной нам части. А можем рассчитать непосредственно радиусы заготовки.

Получим по теореме Пифагора больший радиус заготовки — Rz. Это квадратный корень из суммы квадратов высоты P и D/2.

Меньший радиус Rm – это квадратный корень из суммы квадратов (P-H) и Dm/2.

Теперь осталось рассчитать угол сектора, который надо вырезать.

Длина окружности нашей заготовки равна 2 х Пи х Rz, или 6,28 х Rz. А длина окружности основания конуса – Пи х D, или 3,14 х D. Соотношение их длин и дадут соотношение углов секторов, если принять, что полный угол в заготовке – 360 градусов.

Т.е. Х / 360 = 3,14 x D / 6.28 x Rz

Отсюда Х = 180 x D / Rz (Это угол, который надо оставить, что бы получить длину окружности основания). 2 = 364 мм.

2 = 364 мм.

Определяем угол сектора нашей заготовки: 180 х 300 / 618,5 = 87.3 градуса.

На материале чертим дугу с радиусом 618,5 мм, затем из того же центра – дугу радиусом 364 мм. Угол дуги может имеет примерно 90-100 градусов раскрытия. Проводим радиусы с углом раскрытия 87.3 градуса. Наша заготовка готова. Не забудьте дать припуск на стыковку краев, если они соединяются внахлест.

Константин Тимошенко © 31.07.2014 г.

Как согнуть конус из металла своими руками

Технология гибки листового металла своими руками

В процессе строительства дома или дачи зачастую появляется необходимость в оборудовании водостоков, канализации, каркасов из металла.

При изготовлении подобных изделий необходимо придать плоской заготовке необходимую пространственную форму. Советы опытных мастеров, как загнуть лист металла в домашних условиях, позволят изготавливать конструкции хорошего качества, которые прослужат долгое время.

Технология гибки – основные сведения

Сгибание металла выполняют без сварочных швов, что позволяет избежать коррозии в дальнейшем и получить изделие повышенной прочности. Деформация не требует значительных усилий и выполняется, как правило, в холодном состоянии.

Деформация не требует значительных усилий и выполняется, как правило, в холодном состоянии.

Исключение составляют твердые материалы, вроде дюрали или углеродистых сталей. Технология гибки листового металла разрабатывается соответственно поставленным задачам в таких вариантах, как:

Отдельный случай – сгибание с растяжением. Данную технологию применяют при изготовлении деталей с большими радиусами гибки, небольшого диаметра. При изготовлении деталей своими руками, процесс сочетают с такими операциями, как резка или пробивка.

Для обработки в домашних условиях хорошо подходят мягкие виды металлов и сплавов, такие как латунь, медь, алюминий. Изготовление изделий методом сгибания выполняется на вальцовочных или роликовых станках, либо вручную.

Последняя процедура довольно трудоемкая. Гибку производят при помощи плоскогубцев и резинового молотка. Если лист небольшой толщины, используют киянку.

Как выполнить гибку под прямым углом

Для сгибания скобы из металлического листа потребуется набор инструментов и приспособлений, состоящий из:

Длина полоски изготавливается по схеме, с тем расчётом, что на каждый загиб должен приходиться запас по 0,5 мм, плюс еще миллиметр на сгибы с обеих сторон. Заготовку помещают в тиски с угольниками. Зажимая её по линии сгиба, обрабатывают молотком.

Заготовку помещают в тиски с угольниками. Зажимая её по линии сгиба, обрабатывают молотком.

После этого будущую скобу разворачивают в тисках, зажимают оправой и бруском, формируют другую сторону. Заготовку вытаскивают, отмеряют необходимую длину сторон, выполняя загибы по низу.

Треугольником сверяют правильность угла, подправляя молотком неточности. При выполнении обеих операций, заготовку поджимают бруском и оправой. Готовую скобу подпиливают до нужного размера.

Как изготовить листогибочный станок самому

Для придания металлу нужной конфигурации, жестянщики используют листогиб. Но как поступить мастеру, у которого специального оборудования под рукой нет?

На деле вопрос, как гнуть листовой металл в домашних условиях, решается просто. Достаточно использовать собственную смекалку и элементарные приспособления, чтобы изготовить простенький станок.

Чтобы изготовить сгибатель для металлического профиля, потребуются:

- двутавровая балка 80 мм,

- крепеж (болты),

- петли,

- уголок 80 мм,

- струбцины,

- пара рукояток.

Понадобится также аппарат для сварки и устойчивый стол, на котором закрепляют готовый станок.

Основу устройства составляет двутавровая балка, к которой двумя болтами прикручивают уголок, удерживающий заготовку в процессе сгибания. Под него методом сварки крепятся три дверные петли. Вторую их часть приваривают непосредственно к уголку.

Чтобы станок легко поворачивался во время сгибания листового металла, к нему с двух сторон приделывают ручки. Струбцинами готовый станок крепят к столу. Перед укладкой заготовки уголок откручивают или приподнимают. Лист прижимают, выравнивают по краю и загибают, поворачивая станок за рукояти. Самодельное устройство годится только для обработки заготовок незначительной толщины.

Сгибание металлического листа при помощи молотка

Для того чтобы выполнить гибку листа толщиной до 1,2 мм под прямым углом, используют простейшие инструменты – плоскогубцы (струбцины) и резиновый молоток.

Обработку производят на ровном деревянном бруске. Линию сгиба прочерчивают при помощи карандаша и линейки. Затем лист зажимают плоскогубцами так, чтобы их концы пришлись точно на линию разметки.

Край постепенно отгибают вверх, продвигаясь вдоль сгиба. После того, как угол приблизится к 90 градусам, лист помещают на брусок и при помощи молотка окончательно выравнивают.

Таким образом изготавливают узкие детали, например кромки из жести.

Совет: резиновый или деревянный молоток используют, чтобы на металле не образовались вмятины. Если сгибание выполняется обычным инструментом, в качестве прокладки нужно взять текстолитовую пластину.

Сгибание листа толщиной до 2 мм удобно проводить на рабочем столе. Металл располагают так, чтобы линия разметки приходилась на кромку. Под обрабатываемый материал подкладывают стальной уголок.

Лист зажимают в тисках при помощи двух деревянных брусков. Сгибание производят при помощи молотка, простукивая металл от одного конца к другому. Край листа при этом направляют вниз так, чтобы в итоге он полностью лег на закрепленный по краю стола уголок. Этим способом изготавливают изделия любой ширины, в том числе ящики или мангалы.

Край листа при этом направляют вниз так, чтобы в итоге он полностью лег на закрепленный по краю стола уголок. Этим способом изготавливают изделия любой ширины, в том числе ящики или мангалы.

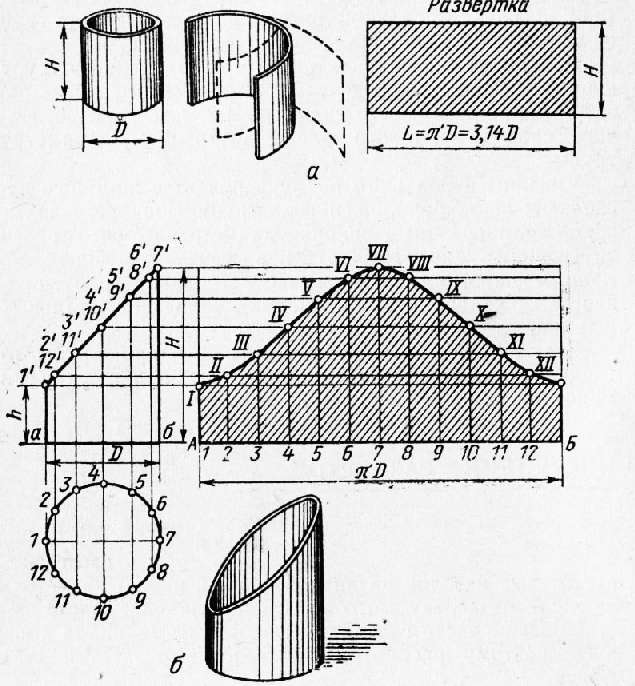

Изготовление трубы без применения станка

Домашние умельцы изобрели массу способов сгибания металлического листа в трубу без применения станка.

Предлагаем рассмотреть простейший вариант с использованием походящей по размерам болванки. Изготавливают её из старой трубы подходящего диаметра.

Лист металла раскладывают на полу, отрезают от него кусок нужной длины. Чтобы определить нужный размер, требуемый диаметр трубы умножают на 3,14 и прибавляют 30 мм на шов.

К болванке с двух сторон приваривают перпендикулярно одна к другой по паре трубок. В их отверстия должен свободно вставляться лом.

Рекомендация мастера: способом сгибания металлического листа при помощи болванки удобно изготавливать трубы не более метра в длину.

Чтобы воспользоваться приспособлением, потребуются усилия трех человек. Болванку укладывают на край листа. Один человек встает сверху, двое других накручивают металл на болванку, проворачивая лом на 90 градусов.

Всю длину листа скручивают таким способом, оставшийся край подбивают молотком. Шов закрепляют при помощи сварки.

Нужно учесть, что радиус сгиба листового металла зависит от его толщины и способа изготовления. Горячекатаная сталь больше подходит для труб, из холодного проката изготавливают профильные изделия.

Как сделать развертку – выкройку для конуса или усеченного конуса заданных размеров. Простой расчет развертки.

Иногда возникает задача – изготовить защитный зонт для вытяжной или печной трубы, вытяжной дефлектор для вентиляции и т.п. Но прежде чем приступить к изготовлению, надо сделать выкройку (или развертку) для материала. В интернете есть всякие программы для расчета таких разверток. Однако задача настолько просто решается, что вы быстрее рассчитаете ее с помощью калькулятора (в компьютере), чем будете искать, скачивать и разбираться с этими программами.

Однако задача настолько просто решается, что вы быстрее рассчитаете ее с помощью калькулятора (в компьютере), чем будете искать, скачивать и разбираться с этими программами.

Начнем с простого варианта — развертка простого конуса. Проще всего объяснить принцип расчета выкройки на примере.

Допустим, нам надо изготовить конус диаметром D см и высотой H сантиметров. Совершенно понятно, что в качестве заготовки будет выступать круг с вырезанным сегментом. Известны два параметра – диаметр и высота. По теореме Пифагора рассчитаем диаметр круга заготовки (не путайте с радиусом готового конуса). Половина диаметра (радиус) и высота образуют прямоугольный треугольник. Поэтому:

Итак, теперь мы знаем радиус заготовки и можем вырезать круг.

Вычислим угол сектора, который надо вырезать из круга. Рассуждаем следующим образом: Диаметр заготовки равен 2R, значит, длина окружности равна Пи*2*R — т.е. 6.28*R. Обозначим ее L. Окружность полная, т.е. 360 градусов. А длина окружности готового конуса равна Пи*D. Обозначим ее Lm. Она, естественно, меньше чем длина окружности заготовки. Нам нужно вырезать сегмент с длиной дуги равной разности этих длин. Применим правило соотношения. Если 360 градусов дают нам полную окружность заготовки, то искомый угол должен дать длину окружности готового конуса.

А длина окружности готового конуса равна Пи*D. Обозначим ее Lm. Она, естественно, меньше чем длина окружности заготовки. Нам нужно вырезать сегмент с длиной дуги равной разности этих длин. Применим правило соотношения. Если 360 градусов дают нам полную окружность заготовки, то искомый угол должен дать длину окружности готового конуса.

Из формулы соотношения получаем размер угла X. А вырезаемый сектор находим путем вычитания 360 – Х.

Из круглой заготовки с радиусом R надо вырезать сектор с углом (360-Х). Не забудьте оставить небольшую полоску материала для нахлеста (если крепление конуса будет внахлест). После соединения сторон вырезанного сектора получим конус заданного размера.

Например: Нам нужен конус для зонта вытяжной трубы высотой (Н) 100 мм и диаметром (D) 250 мм. По формуле Пифагора получаем радиус заготовки – 160 мм. А длина окружности заготовки соответственно 160 x 6,28 = 1005 мм. В тоже время длина окружности нужного нам конуса — 250 x 3,14 = 785 мм.

Тогда получаем, что соотношение углов будет такое: 785 / 1005 x 360 = 281 градус. Соответственно вырезать надо сектор 360 – 281 = 79 градусов.

Расчет заготовки выкройки для усеченного конуса.

Такая деталь бывает нужна при изготовлении переходников с одного диаметра на другой или для дефлекторов Вольперта-Григоровича или Ханженкова. Их применяют для улучшения тяги в печной трубе или трубе вентиляции.

Задача немного осложняется тем, что нам неизвестна высота всего конуса, а только его усеченной части. Вообще же исходных цифр тут три: высота усеченного конуса Н, диаметр нижнего отверстия (основания) D, и диаметр верхнего отверстия Dm (в месте сечения полного конуса). Но мы прибегнем к тем же простым математическим построениям на основе теоремы Пифагора и подобия.

В самом деле, очевидно, что величина (D-Dm)/2 (половина разности диаметров) будет относиться с высотой усеченного конуса Н так же, как и радиус основания к высоте всего конуса, как если бы он не был усечен. Находим полную высоту (P) из этого соотношения.

Находим полную высоту (P) из этого соотношения.

Отсюда Р = D x H / (D-Dm).

Теперь зная общую высоту конуса, мы можем свести решение задачи к предыдущей. Рассчитать развертку заготовки как бы для полного конуса, а затем «вычесть» из нее развертку его верхней, ненужной нам части. А можем рассчитать непосредственно радиусы заготовки.

Получим по теореме Пифагора больший радиус заготовки — Rz. Это квадратный корень из суммы квадратов высоты P и D/2.

Меньший радиус Rm – это квадратный корень из суммы квадратов (P-H) и Dm/2.

Теперь осталось рассчитать угол сектора, который надо вырезать.

Длина окружности нашей заготовки равна 2 х Пи х Rz, или 6,28 х Rz. А длина окружности основания конуса – Пи х D, или 3,14 х D. Соотношение их длин и дадут соотношение углов секторов, если принять, что полный угол в заготовке – 360 градусов.

Т.е. Х / 360 = 3,14 x D / 6.28 x Rz

Отсюда Х = 180 x D / Rz (Это угол, который надо оставить, что бы получить длину окружности основания). 2 = 364 мм.

2 = 364 мм.

Определяем угол сектора нашей заготовки: 180 х 300 / 618,5 = 87.3 градуса.

На материале чертим дугу с радиусом 618,5 мм, затем из того же центра – дугу радиусом 364 мм. Угол дуги может имеет примерно 90-100 градусов раскрытия. Проводим радиусы с углом раскрытия 87.3 градуса. Наша заготовка готова. Не забудьте дать припуск на стыковку краев, если они соединяются внахлест.

Константин Тимошенко © 31.07.2014 г.

Как вы решили этот пример? 300 х 250 / (300 – 200) = 600 мм

Как согнуть конус из металла своими руками

Соединение краев тонкого листового металла производится чаще всего в замок — посредством зажимания одного края в другой, но изредка применяются и другие способы, которые в работах юного мастера как раз могут понадобиться чаще. Способы эти вот какие.

Края листов можно просто спаять. Понятно, что это будет самый непрочный способ, особенно, если листы металла тонки. Это будет соединение в притык (1). Такое соединение может быть применено там, где не требуется прочности, но необходимо незаметное соединение. В более толстых листах соединение в притык делается зубцами (2). Так поступают, собственно, уже не жестяники, а медники — мастера, изготовляющие медную посуду, баки, трубы, колпаки и т. п. Соединение в притык можно сделать более прочным, припаяв с внутренней стороны пластинку (3). Это будет притык с накладкой. Более прочное соединение — в нахлестку (4). Один край накладывается на другой, шов пропаивается или скрепляется заклепками. Но это соединение уже имеет выступающий край, что не всегда удобно. Можно отогнуть кромки у одного края и у другого, зацепить их и сжать ударами киянки. Это уже будет простой замок (5).

В более толстых листах соединение в притык делается зубцами (2). Так поступают, собственно, уже не жестяники, а медники — мастера, изготовляющие медную посуду, баки, трубы, колпаки и т. п. Соединение в притык можно сделать более прочным, припаяв с внутренней стороны пластинку (3). Это будет притык с накладкой. Более прочное соединение — в нахлестку (4). Один край накладывается на другой, шов пропаивается или скрепляется заклепками. Но это соединение уже имеет выступающий край, что не всегда удобно. Можно отогнуть кромки у одного края и у другого, зацепить их и сжать ударами киянки. Это уже будет простой замок (5).

Наиболее употребительный способ соединения — это двойной замок (6). Он делается так. У одного куска отгибается кромка под прямым углом, у второго кромка также отгибается, но в другую сторону, и прижимается к куску, а затем эта кромка отгибается под Прямым углом в обратную сторону. Обе отогнутых кромки соединяются между собой, загибаются в сторону первой кромки, и шов проколачивается киянкой. С обратной стороны он будет глаже, что надо учитывать при соединениях этим способом. Последовательный ход работы схематически изображен на следующем рисунке:

С обратной стороны он будет глаже, что надо учитывать при соединениях этим способом. Последовательный ход работы схематически изображен на следующем рисунке:

Двойной замок (схема)

Всевозможные жестяницкие изделия чаще всего соединены двойным замком.

Изредка жестяники применяют соединение при помощи заклепок. Однако этот способ чаще применяется тогда, когда надо приклепать ручку, ушко, полосу и т. п. Изредка заклепками укрепляют швы в накладку и простым замком. Заклепывают обычно мелкими заклепками, лучше с широкими плоскими шляпками, холодным способом. В грубых работах жестяники предпочитают заклепки, свернутые из кусочка жести. Для их изготовления надо иметь кусок железа с дырками разных диаметров, или заклепочник. Ромбовидный кусочек жести свертывают фунтиком при помощи молотка или круглогубцев, вставляют в заклепочник, в дыру подходящего диаметра, и расклепывают головку. Такие заклепки мягки, но, конечно, не имеют того аккуратного вида, как у сплошных заклепок.

Заклепка из жести

Почти все работы с тонким металлом основаны на пластичности металла, его способности изгибаться и расплющиваться. Но мастер должен умело пользоваться своим инструментом, иначе эти же свойства пойдут во вред работе. Как и почему, дальше будет видно.

Основная и самая первая работа мастера — это умение отогнуть фальц, иначе говоря,— загнуть край листа. Работа простая, но и весьма ответственная, так как от нее зависят дальнейшие процессы. Отгибать фальц приходится для самых различных надобностей: и для соединений швом, и для краев, для вставки днищ и других. Надо следить за тем, чтобы металл только гнулся, но никак при этом не расплющивался. Если металл в сгибе расплющится, он уширится. Кромка сгиба выйдет изогнутой, и поверхность листа покоробится.

В грубых работах, где фальц отгибается широкий, это не имеет почти никакого значения. Но там, где требуется большая точность и изящество, это будет очень заметно. Поясним на примере, что у нас может получиться. Предположим, мы хотим сделать из жести трубку и соединить ее двойным замком. Отогнули фальцы железным молотком, стали свертывать трубку и соединять шов, но оказывается — шов-то соединить очень трудно; фальцы оказались загнутыми из-за расклепывания металла молотком.

Предположим, мы хотим сделать из жести трубку и соединить ее двойным замком. Отогнули фальцы железным молотком, стали свертывать трубку и соединять шов, но оказывается — шов-то соединить очень трудно; фальцы оказались загнутыми из-за расклепывания металла молотком.

Поэтому фальцы всегда надо отгибать деревянной киянкой на острой железной кромке лома, железной полосы или уголка скребка.

Работа происходит в таком порядке. Прежде всего рейсмусом проводят линию сгиба. Чем толще металл и грубее работа, тем шире можно взять фальц (10— 20 мм, на тонкой жести фальц берется в 3—5 мм). Кладут лист на кромку скребка (или заменяющих его приспособлений) линией сгиба, быстрыми и точными ударами киянкой отбивают эту линию сначала у концов, а потом по всей длине фальца.

Затем пригибают под прямым углом кромку фальца, ставят ее наружной стороной на наковальню и выправляют с внутренней ударами киянки.

Предположим, что нужно отогнуть фальц у жестяного цилиндра.

Изготовление фальца на цилиндре

Понятно, что диаметр наружной кромки отогнутого фальца будет больше, нежели диаметр его внутренней окружности. Следовательно, металл должен быть расклепан по всему фальцу, у внешнего края сильнее, к цилиндру слабее.

Фальц надо гнуть железным молотком. Цилиндр берут в левую руку, намечают изнутри рейсмусом ширину отгиба и прикладывают к кромке поддержки или лома под тупым углом, после чего поколачивают по будущему фальцу носком молотка, отбивая линию сгиба и расклепывая кромку. Легкие удары молотка направляют так, чтобы сильнее расклепывать наружный край. Обойдя полный круг, уменьшают угол наклона цилиндра, ставя его круче к наковальне, и продолжают тем же порядком работу. Ее повторяют еще и еще, все уменьшая угол наклона до прямого. При таком постепенном выколачивании фальц удастся отогнуть под прямым углом, и он нигде не лопнет. Отогнутый фальц ставят на плиту и выправляют его ударами киянки.

К такому цилиндру с фальцем можно уже присоединить двойным замком дно, только у кружка для дна надо отогнуть фальц или припаять дно припоем.

Отгиб фальца на кружке

Подобно тому, как отгибают фальц на цилиндре, поступают и тогда, когда край жестяного изделия надо укрепить и сделать толще, закатывая в него проволоку. Работу ведут тем же порядком, но киянкой и не отбивая острой кромки сгиба. Сгиб должен выйти плавный, на металле надо сделать отворот, рассчитывая ширину этого отворота по толщине той проволоки, которая туда войдет.

Ширину надо брать примерно в три диаметра проволоки, прибавляя немного на толщину металла. Когда фальц отогнут под прямым углом, его отгибают киянкой назад, проворачивая цилиндр на круглой наковальне. Затем ставят на плиту, вставляют проволоку и несколькими ударами киянки по отвороту закрепляют ее. Киянкой на круглой наковальне и плите окончательно прижимают и оглаживают отворот. Перевернув изделие краем вверх, оправляют закатанный край сверху. Если отворот оказался недостаточно широким, его теперь очень легко исправить, проколачивая сверху киянкой с оттяжкой удара кнаружи. На изделиях с прямыми краями закатать в край проволоку, конечно, еще проще.

На изделиях с прямыми краями закатать в край проволоку, конечно, еще проще.

Из приемов обработки тонкого металла, основанных на расклепывании и вытягивании металла, юному мастеру непременно надо ознакомиться с выколачиванием. Выколачиванием плоской пластинке металла придают разнообразную выпуклую форму. Таким путем можно выколотить днища и крышки котлов, капоты и разнообразнейшие обтекаемые детали для моделей самолетов, обшивку для моделей судов и т. п. Выше у нас была уже подобная работа — эта выколачивание ковша.

Выколачивание — это работа, требующая терпения. Нельзя ударить раз-другой молотком и получить хорошую вытяжку. Надо потихоньку поколачивать молотком, всё время передвигая изделие, постепенно увеличивая глубину вытяжки и в заключение оправляя и оглаживая легкими ударами поверхность изделия.

Вытягивать можно в основном двумя способами. Первый способ — когда металл расплющивают на выпуклой наковальне, начиная от середины к краям. Середина получится тоньше всего, но зато изделие будет выпуклым. Работа ведется железным молотком. По второму способу выколачивают киянкой или молотком с круглым концом на оправке (матрице), имеющей соответственную форму.

Работа ведется железным молотком. По второму способу выколачивают киянкой или молотком с круглым концом на оправке (матрице), имеющей соответственную форму.

Выколачивание на оправке

Как пример, приведем выколачивание того же ковша. На деревянной колобашке или толстой доске надо сделать несколько круглых выемок различной глубины. Их вырезывают полукруглой стамеской, а затем оглаживают ударами круглого молотка. Круглую пластинку металла кладут над первым углублением и молотком или круглой киянкой выколачивают ее до тех пор, пока не получится правильно округленная поверхность без морщин. Тот же прием повторяют и в следующих, более глубоких матрицах. В заключение мы получим ковш по профилю матрицы. По другому профилю и другому раскрою мы могли бы получить и другую форму.

Иногда юному мастеру придется выколачивать на пластинках тонкого металла продольные углубления. Сечение такой пластинки получится фигурным, и пластинка приобретет жесткость.

Пластинка с продольным углублением

Как и во всяком другом деле, разметка и раскрой материала, начало работы, являются очень важной операцией, от которой зависит и дальнейший успех. Отсюда ясно, что эта работа требует особой внимательности и аккуратности. Самая простая работа — это раскрой и изготовление простой открытой прямоугольной коробки с прямостоящими или расходящимися боками, с носком или без него.

Отсюда ясно, что эта работа требует особой внимательности и аккуратности. Самая простая работа — это раскрой и изготовление простой открытой прямоугольной коробки с прямостоящими или расходящимися боками, с носком или без него.

Изготовление прямоугольной коробки

Из листа жести выкраивают прямоугольник соответствующих размеров (а). При раскрое надо учесть площадь дна и высоту стенок. Рейсмусом отчерчивают линию сгибов. Один уголок срезают, если надо сделать в коробке носок. Перевернув лист на доску, носком молотка отсекают по углам биссектрисы углов примерно до границы будущих сгибов стенок (б). Снова перевернув лист, на ребре наковальни (куска железа) загибают киянкой бока (в), но не совсем. Их отделывают на прямоугольном конце наковальни и пригибают киянкой вплотную к стенке (г). Срезанный угол для носка остается не пригнутым, его слегка сплющивают, выделывая из него желоб. Коробка готова (д).

Работа, как видно, совсем несложная, но и ее надо выполнить аккуратно.

Выкраивание и изготовление цилиндрических форм не представит особых затруднений. Для цилиндра надо выкроить прямоугольник, высотой равный будущей трубе, а длиной в 3,14 диаметра этой трубы с прибавкой на закатку шва.

Схема раскроя для шва цилиндра или прямоугольной коробки

При изготовлении конических изделий (ведро, воронка и другие) все приемы работы останутся те же, только при раскрое придется вспомнить геометрию. Все конусные предметы надо правильно изобразить в развертке, и это самое главное.

Возьмем самый простой способ раскроя. Попробуем сделать коническое ведерко. Прежде всего надо начертить его среднее сечение, по оси. Оно представится в виде трапеции; продолжают стороны трапеции до их пересечения. Точка пересечения — это центр, из которого проводят две дуги — от длинного основания трапеции и от короткого. Получится кольцо, из части которого и будет сделана поверхность конусного ведра. Ширина этого кольца и есть высота ведра. Надо только не забывать прибавлять для закатывания верхнего края и загиба нижнего.

Раскрой усеченного конуса

Длина необходимой нам части этого кольца определяется диаметром ведра. Примерно три диаметра с прибавкой на двойной замок—вот то, что надо взять от кольца. Отложив по верхней или нижней дуге 3,14 диаметра наружного отверстия или дна ведра, проводят по радиусу линию. Прибавки для двойного замка делают уже параллельно этим радиальным линиям. Так получится раскрой поверхности ведра. Так же точно расчерчивают любую конусную форму, будь то целый или усеченный конус: по радиусу откладывают высоту фигуры, по окружности — длину развертки.

Как сделать развертку – выкройку для конуса или усеченного конуса заданных размеров. Простой расчет развертки.

Иногда возникает задача – изготовить защитный зонт для вытяжной или печной трубы, вытяжной дефлектор для вентиляции и т.п. Но прежде чем приступить к изготовлению, надо сделать выкройку (или развертку) для материала. В интернете есть всякие программы для расчета таких разверток. Однако задача настолько просто решается, что вы быстрее рассчитаете ее с помощью калькулятора (в компьютере), чем будете искать, скачивать и разбираться с этими программами.

Начнем с простого варианта — развертка простого конуса. Проще всего объяснить принцип расчета выкройки на примере.

Допустим, нам надо изготовить конус диаметром D см и высотой H сантиметров. Совершенно понятно, что в качестве заготовки будет выступать круг с вырезанным сегментом. Известны два параметра – диаметр и высота. По теореме Пифагора рассчитаем диаметр круга заготовки (не путайте с радиусом готового конуса). Половина диаметра (радиус) и высота образуют прямоугольный треугольник. Поэтому:

Итак, теперь мы знаем радиус заготовки и можем вырезать круг.

Вычислим угол сектора, который надо вырезать из круга. Рассуждаем следующим образом: Диаметр заготовки равен 2R, значит, длина окружности равна Пи*2*R — т.е. 6.28*R. Обозначим ее L. Окружность полная, т.е. 360 градусов. А длина окружности готового конуса равна Пи*D. Обозначим ее Lm. Она, естественно, меньше чем длина окружности заготовки. Нам нужно вырезать сегмент с длиной дуги равной разности этих длин. Применим правило соотношения. Если 360 градусов дают нам полную окружность заготовки, то искомый угол должен дать длину окружности готового конуса.

Применим правило соотношения. Если 360 градусов дают нам полную окружность заготовки, то искомый угол должен дать длину окружности готового конуса.

Из формулы соотношения получаем размер угла X. А вырезаемый сектор находим путем вычитания 360 – Х.

Из круглой заготовки с радиусом R надо вырезать сектор с углом (360-Х). Не забудьте оставить небольшую полоску материала для нахлеста (если крепление конуса будет внахлест). После соединения сторон вырезанного сектора получим конус заданного размера.

Например: Нам нужен конус для зонта вытяжной трубы высотой (Н) 100 мм и диаметром (D) 250 мм. По формуле Пифагора получаем радиус заготовки – 160 мм. А длина окружности заготовки соответственно 160 x 6,28 = 1005 мм. В тоже время длина окружности нужного нам конуса — 250 x 3,14 = 785 мм.

Тогда получаем, что соотношение углов будет такое: 785 / 1005 x 360 = 281 градус. Соответственно вырезать надо сектор 360 – 281 = 79 градусов.

Расчет заготовки выкройки для усеченного конуса.

Такая деталь бывает нужна при изготовлении переходников с одного диаметра на другой или для дефлекторов Вольперта-Григоровича или Ханженкова. Их применяют для улучшения тяги в печной трубе или трубе вентиляции.

Задача немного осложняется тем, что нам неизвестна высота всего конуса, а только его усеченной части. Вообще же исходных цифр тут три: высота усеченного конуса Н, диаметр нижнего отверстия (основания) D, и диаметр верхнего отверстия Dm (в месте сечения полного конуса). Но мы прибегнем к тем же простым математическим построениям на основе теоремы Пифагора и подобия.

В самом деле, очевидно, что величина (D-Dm)/2 (половина разности диаметров) будет относиться с высотой усеченного конуса Н так же, как и радиус основания к высоте всего конуса, как если бы он не был усечен. Находим полную высоту (P) из этого соотношения.

Отсюда Р = D x H / (D-Dm).

Теперь зная общую высоту конуса, мы можем свести решение задачи к предыдущей. Рассчитать развертку заготовки как бы для полного конуса, а затем «вычесть» из нее развертку его верхней, ненужной нам части. А можем рассчитать непосредственно радиусы заготовки.

А можем рассчитать непосредственно радиусы заготовки.

Получим по теореме Пифагора больший радиус заготовки — Rz. Это квадратный корень из суммы квадратов высоты P и D/2.

Меньший радиус Rm – это квадратный корень из суммы квадратов (P-H) и Dm/2.

Теперь осталось рассчитать угол сектора, который надо вырезать.

Длина окружности нашей заготовки равна 2 х Пи х Rz, или 6,28 х Rz. А длина окружности основания конуса – Пи х D, или 3,14 х D. Соотношение их длин и дадут соотношение углов секторов, если принять, что полный угол в заготовке – 360 градусов.

Т.е. Х / 360 = 3,14 x D / 6.28 x Rz

Отсюда Х = 180 x D / Rz (Это угол, который надо оставить, что бы получить длину окружности основания). А вырезать надо соответственно 360 – Х.

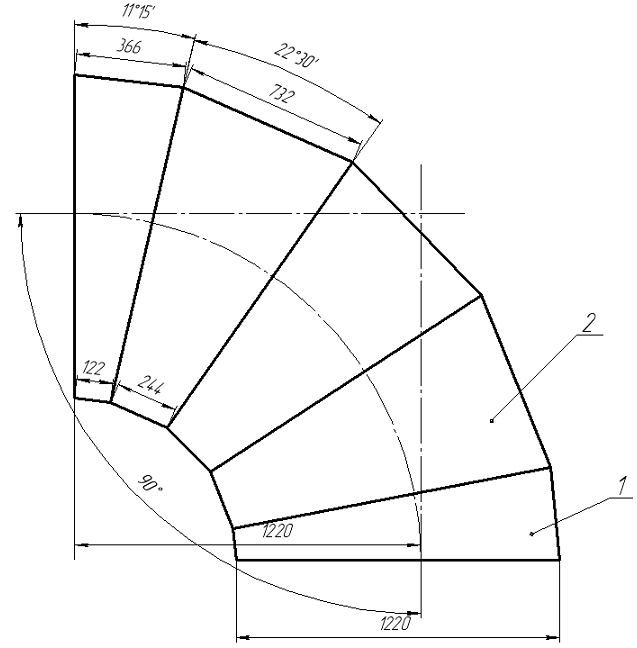

Например: Нам надо изготовить усеченный конус высотой 250 мм, диаметр основание 300 мм, диаметр верхнего отверстия 200 мм.

Находим высоту полного конуса Р: 300 х 250 / (300 – 200) = 600 мм

По т. Пифагора находим внешний радиус заготовки Rz: Корень квадратный из (300/2)^2 + 6002 = 618,5 мм

По той же теореме находим меньший радиус Rm: Корень квадратный из (600 – 250)^2 + (200/2)^2 = 364 мм.

Определяем угол сектора нашей заготовки: 180 х 300 / 618,5 = 87.3 градуса.

На материале чертим дугу с радиусом 618,5 мм, затем из того же центра – дугу радиусом 364 мм. Угол дуги может имеет примерно 90-100 градусов раскрытия. Проводим радиусы с углом раскрытия 87.3 градуса. Наша заготовка готова. Не забудьте дать припуск на стыковку краев, если они соединяются внахлест.

Константин Тимошенко © 31.07.2014 г.

Как вы решили этот пример? 300 х 250 / (300 – 200) = 600 мм

сделать своими руками, выбрать, виды

Установка отопительной печи или камина в загородном доме приводит к необходимости правильно оборудовать дымоход и обеспечить его защиту от внешних воздействий. Попадание в трубу осадков может негативно сказаться на качестве обогрева, а постоянное отсыревание ее стенок ведет к их быстрому разрушению. Колпак на трубу дымохода — решение для защиты трубы.

Защитный зонт для дымохода позволит избежать этих неприятных последствий, он также является декоративным элементом, способным дополнительно украсить кровлю.

Как сделать козырек для дымохода знают даже малоопытные строители, конструкция и принцип действия таких устройств достаточно простой. Обычно грибок на дымоход представляет собой защитную пластину, устанавливаемую на краях трубы на небольшой высоте, таким образом дым свободно выходит наружу, но отверстие трубы надежно прикрыто сверху. Колпаки для защиты дымохода бывают самых разнообразных типов:

- круглые,

- прямоугольные,

- плоские,

- конусообразные,

- с двумя или более скатами,

- дизайнерские – различных сложных форм,

- украшенные фигурками и флюгерами,

- с защитными сетками от птиц,

- с функцией улучшения тяги,

- разъемные – для облегчения технического обслуживания трубы.

По типу материала изготовления выделяют следующие типы:

- жестяные,

- алюминиевые,

- из нержавеющей стали,

- из сплава цинка с титаном,

- медные,

- отлитые из чугуна,

- из прочного пластика,

- покрытые гидроизоляцией,

- покрытые черепицей.

На заметку

Дерево для изготовления дымников не используется из-за опасности возгорания и неустойчивости к воздействию осадков.

Разновидности ↑

Из всего разнообразия конструкций можно выделить несколько основных типов:

- Зонт – самый простой классический тип защиты, который чаще всего устанавливают на трубу. Свое название он получил за круглую форму – зонт эффективно защищает от осадков, создает минимум сопротивления выходящему дыму, а изготовить его можно самостоятельно из плотного листа жести. Самый распространенный тип – зонтик на трубу дымохода в виде конуса, который сворачивается из жести, и вставляется в трубу с помощью распорных элементов. Также распространен зонт юбка – когда крепление выполняется в виде пояса, охватывающего трубу по диаметру.

- Грибок – достаточно простое устройство, обычно устанавливающееся на дымоходы, которые задействуются периодически(например в бане). Главная функция – искроуловитель. Изготавливается грибок на вентиляционную трубу чаще всего из жести или стали.

- Колпак – простые дымники на кирпичные трубы знакомы каждому, эти устройства по конструкции похожи на зонты, иногда отличаются прямоугольной формой, и соответственно имеют скаты. Часто колпаки оборудуются разъемной крышкой, чтобы удобно было чистить дымоход, не снимая конструкцию целиком. Колпаками также называется приспособление, которое закрывает место прохода металлической трубы через кровлю -например фартук-колпак для трубы круглого сечения.

- Флюгарка – их главная особенность в том, что зонт на дымоход по своей площади делается больше, чем выходное отверстие трубы. Свое название эти устройства получили за обыкновение прикреплять к их поверхности или козырьку флюгеры для определения направления ветра. Верхняя часть флюгерки может быть как в виде конуса, так и в виде двускатной крыши. Плоская флюгарка также часто используется благодаря простоте изготовления. Широко распространен вариант флюгарки с полукруглым зонтиком – такую модель легко изготовить из жести своими руками, при этом ее конструкция позволяет не только избежать накопления снега на крышке колпака, но и собирания конденсата на его внутренней поверхности.

- Дефлекторы – отличается особенной конструкцией, увеличивающей скорость вывода продуктов сгорания, а также улучшающей качество тяги. Это устройство лучше всего защищает от задувания дымохода ветром и образования обратной тяги. Дефлекторы бывают как простых конструкций, так и необычных, например в форме шара из изогнутых лопастей. Дефлекторы для дымохода разрешены к использованию только для твердотопливных устройств, применение их для газовых котлов может быть небезопасно.

Кроме основных типов очень часто можно увидеть оголовок дымовой трубы, выполненный по собственному оригинальному чертежу, такие устройства выполняют кроме основных еще и декоративную функцию.

Принцип работы ↑

Простой грибок на трубу выполняет в основном функции защиты от попадания в отверстие трубы мусора, снега и дождя, проникновения птиц, а также улавливает искры, летящие из топки. Для этого достаточно, чтобы зонт был поднят над трубой на достаточное расстояние, и рекомендуется установка дополнительной сетки. Более сложный оголовок дымохода, такой как дефлектор, имеет своей задачей улучшить качество тяги и таким образом увеличить КПД отопительного прибора.

Более сложный оголовок дымохода, такой как дефлектор, имеет своей задачей улучшить качество тяги и таким образом увеличить КПД отопительного прибора.

Принцип действия дефлектора основан на законе аэродинамики – когда ветер сталкивается с преградой в виде оголовка трубы, возникает эффект разрежение воздуха, который используется для увеличения тяги. С помощью различных конструкций можно усилить действие этого эффекта. Очень важно защитить дымоход от образования обратной тяги – для этого используется либо дополнительный колпак(может привести к образованию конденсата), или устанавливается под крышкой обратный конус, помогающий разбивать движение воздуха, либо конструкция дефлектора делается поворотной. Тогда поворачиваясь по направлению потока воздуха, колпак закрывается от ветра заслонкой, выступающей также в роли преграды для разрежения воздуха.

Самостоятельное изготовление ↑

Для того чтобы сделать колпак или грибок на трубу дымохода своими руками, нужно сначала определить какой тип устройства будет наиболее подходящим. В случае если отопительным прибором пользуются не так часто, подойдет простой зонт на трубу дымохода, при регулярном интенсивном протапливании здания, необходимо более прочное и надежное устройство, например колпак-дымник или дефлектор.

В случае если отопительным прибором пользуются не так часто, подойдет простой зонт на трубу дымохода, при регулярном интенсивном протапливании здания, необходимо более прочное и надежное устройство, например колпак-дымник или дефлектор.

После выбора модели нужно определиться с материалами. Чтобы сделать грибок на вытяжную трубу своими руками лучше всего обратиться к удобным в работе материалам:

- алюминий – благодаря податливости, изготовление колпака из этого металла не составит труда,

- оцинкованный металл – также отличается мягкостью, его легко резать и сгибать, что облегчит выполнение работ,

- жесть – хорошо поддается резке специальным инструментом, просто сгибается.

Остановившись на одном из материалов, необходимо внимательно снять мерки(измерить внутреннее сечение, и обхват трубы), а затем подготовить чертеж будущего изделия. Рассмотрим как сделать грибок на трубу.

Чертеж состоит из круга – будущего зонтика, диаметр которого должен быть примерно на 10см больше обхвата трубы. Для креплений вычерчивается три полосы 20-25см в длину и 2-3см в ширину.

Для креплений вычерчивается три полосы 20-25см в длину и 2-3см в ширину.

Перед тем как приступать к работе необходимо подготовить инструменты:

- сантиметр, циркуль, маркер на спиртовой основе,

- ножницы по металлу,

- дрель,

- металлический хомут,

- металлическая сетка,

- крепежные элементы,

- защитные перчатки.

Порядок работы будет следующим:

1С помощью кальки и маркера чертеж переносится на лист металла. 2Детали чертежа вырезаются при помощи ножниц по металлу. 3В вырезанном круге из центра откладываются два радиуса под углом 30-40 градусов, после чего получившийся сегмент вырезается ножницами. 4Круг с вырезанным сегментом сворачивается в конус, в месте где края находят друг на друга, просверливаются отверстия, в которые вставляются крепежные элементы(заклепки). 5Три металлические полосы на равном расстоянии друг от друга крепятся к краям конуса при помощи заклепок. 6Зонт устанавливается на трубу так, чтобы между краем конуса и дымохода было минимум 10см, затем крепежные стойки стягиваются металлическим хомутом. 7При необходимости в трубе устанавливается металлическая сетка для защиты от мусора и проникновения птиц, она также будет выполнять искроулавливающие функции. Для крепления сетки к стойкам грибка можно использовать заклепки.

7При необходимости в трубе устанавливается металлическая сетка для защиты от мусора и проникновения птиц, она также будет выполнять искроулавливающие функции. Для крепления сетки к стойкам грибка можно использовать заклепки.При правильном выборе и установке колпак для дымохода обеспечит надежную защиту трубы от внешних воздействий и продлит срок ее службы. Кроме того, это устройство может заметно увеличить эффективность работы отопительного прибора, а также украсить собой внешний вид кровли.

© 2021 stylekrov.ru

Правильный раскрой конуса на винтовой свае

Покупаете готовые винтовые сваи или литые наконечники для свай, потому что не знаете как правильно раскроить конус на винтовой свае?

Мы научим вас делать правильный конус.

Сделайте винтовые сваи своими руками. Это дешевле, чем покупка готовых. ..

..

Начинаем учиться правильно делать конус

Высота конуса на винтовой свае равняется 1.5 диаметра трубы, из которой вы собираетесь сделать винтовую сваю.

Размечаете и вырезаете лепестки конуса на будущей винтовой свае в количестве 4 штук, не забывая сделать поперечный надрез в основании конуса. В дальнейшем поперечный надрез значительно облегчит вам сгибание частей конуса и сведение их в общую вершину.

Для этого вам нужно будет только пару раз стукнуть по вырезанным лепесткам конуса тяжёлым молотком.

После сварки частей конуса вам понадобятся гнутые винтовые лопасти.

Мы можем предложить вам лопасти для свай любых размеров и конфигураций, вырезать по вашим индивидуальным размерам или подогнать под трубу нужного диаметра.

Наши гнутые винтовые лопасти прилегают к стандартному конусу с минимальными зазорами и под правильным углом, что обеспечивает свае легкое вхождение в грунт и высокую надёжность.

Комплектующие для производства винтовых свай:

Винтовые сваи готовые:

Выполним недорогой и качественный монтаж свай. Рассчитаем нагрузку. Составим карту свайного поля.

Предоставим гарантию! Подпишем договор!

Читайте наши статьи:

Работаем без выходных. Звоните и пишите в любое время.

Ответим на ваши вопросы, поможем подобрать нужный товар.

Закажите обратный звонок, нажав на кнопку «Перезвоните мне»

+7 (931) 366-09-65

[email protected]

Другие статьи

- Сделать винтовые сваи своими руками — это просто

Винтовые сваи сделать своими руками не так уж и сложно. Нужно только начать и всё у вас получится. Мы предоставим вам винтовые лопасти всех размеров и конфигураций, и поделимся своим опытом производства свай.

как сделать для вентиляционной и печной трубы своими руками

Содержание:

Для отведения продуктов горения, образующихся при отоплении домовладения, устанавливают дымовыводящие конструкции. Через дымоход уходят вредные для здоровья человека газы. Чтобы посредством отверстия в нем внутрь помещения не попадал различный мусор, атмосферные осадки, пыль, устанавливают на трубу грибок.

Через дымоход уходят вредные для здоровья человека газы. Чтобы посредством отверстия в нем внутрь помещения не попадал различный мусор, атмосферные осадки, пыль, устанавливают на трубу грибок.

Это приспособление представляет собой простую конструкцию, которая состоит из так называемой «шапочки» и колпака. Грибок на печную трубу предназначен для защиты кирпичной кладки дымохода от разрушительного воздействия ветра. Это изделие усиливает тягу и способствует увеличению КПД системы дымоотведения до 20 %.

Принцип работы

Воздушный поток, достигнув стенки верхнего цилиндра грибка, огибает его, после чего струя воздуха скользит по поверхности изделия, а затем устремляется вверх.

В это время находящийся в дымоходе газ подсасывается и выходит наружу в окружающее пространство. В результате воздух начинает двигаться в системе более интенсивно, а значит, тяга усиливается.

В том случае, когда воздушные потоки перемещаются не в горизонтальном направлении, а под некоторым углом или вертикально, флюгарка все равно срабатывает. Воздух проникает в верхний цилиндр сквозь зазор и уносит продукты горения. Только при низовом ветре мини-вихри, возникающие под колпаком, замедляют выведение дыма.

Воздух проникает в верхний цилиндр сквозь зазор и уносит продукты горения. Только при низовом ветре мини-вихри, возникающие под колпаком, замедляют выведение дыма.

Выбор формы изделия

Грибок на вентиляционную трубу нужно подбирать в зависимости от цели установки. Он бывает в форме зонта или крышки (прочитайте: «Какие бывают зонты на трубу дымохода или вентиляции, как изготовить своими руками»). В продаже также имеются отводы воды и капельники.

В первом случае приспособление защитит дымоходное отверстие от мусора и осадков, а во втором – локализует потоки влаги и не допустит ее попадания внутрь помещений, а также в зимний период предотвратит заледенение верхних элементов дымохода.

Материал для изготовления грибка для вентиляционной трубы

Чтобы сделать грибок на трубу, используют черный и цветной металл разной толщины. Чаще всего можно встретить изделие, произведенное из оцинкованной жести (прочитайте также: «Как сделать трубу из жести – делаем жестяные трубы своими руками»). На то, чтобы изготовить своими руками грибок унитарной конструкции уходит не более полутора часов, а при наличии опыта – всего 10 минут.

На то, чтобы изготовить своими руками грибок унитарной конструкции уходит не более полутора часов, а при наличии опыта – всего 10 минут.

Чтобы приспособление имело более привлекательный вид, его можно покрасить в тон цвета покрытия крыши. Поскольку изделия из черной стали выглядят непривлекательно, их принято украшать коваными элементами. К сожалению, у стальных моделей имеется существенный недостаток – их большой вес, поэтому такой вариант подойдет не для всех крыш.

В продаже можно встретить грибки, изготовленные из меди и легированной стали, которые отличаются прочностью, но при этом имеют высокую стоимость. Поэтому выбор материала, из которого сделано данное изделие, во многом зависит от финансовых возможностей владельца дома. Можно приобрести на рынке готовое приспособление на трубу или выполнить его своими руками, что вполне по силам домашним мастерам.

Самостоятельное изготовление грибка для трубы

В первую очередь следует подготовить расходные материалы и инструменты, в том числе:

- деревянную или резиновую киянку;

- металлический лист толщиной 10 миллиметров;

- маркер;

- ножницы для работ по металлу;

- линейку;

- металлический уголок шириной 50 миллиметров и длиной 1 метр;

- пару перчаток.

Перед тем, как делать грибок для трубы своими руками, необходимо произвести замеры дымохода. Когда на крыше имеется несколько выходов для продуктов горения, измерять следует каждый из них. Колпак должен помещаться на трубу без приложения усилий.

Основу грибка следует делать с запасом 4 -5 сантиметров в сечении, благодаря чему газ и дым не будет скапливаться под крышкой приспособления и тем самым не появится «мертвая зона». Если основа прилегает к дымоходу чересчур плотно, формируется тепловая пробка, мешающая отводу газов. Читайте также: «Для чего нужен колпак на трубу дымохода и как его сделать самостоятельно».

Перед началом работы нужно выполнить на листе картона чертеж и примерить заготовку.

Последовательность действий при изготовлении грибка на трубу вентиляции будет следующей:

- На металлическом листе отмеряют прямоугольник определенного размера и отрезают его.

- Чтобы изготовить заготовку для крышки круглой формы со срезанным краем, нужно вырезать круг из прямоугольника и отрезать до центра уголок в 45 градусов.

- Края пластины подгибают при помощи киянки.

- Заготовке придают изгиб покатой формы. Для этого можно использовать угол рабочего стола или поверхность железного уголка.

- Заготовку соединяют по линиям сгиба и обрабатывают киянкой.

- Для устранения погрешностей формы, необходимо пройтись заготовкой по плоской поверхности. Теперь шапочка подготовлена.

- Для основы также нужно вырезать прямоугольник. Чтобы знать его длину, снимают замеры с трубы и добавляют запасные несколько сантиметров. Торцы заготовки обрабатывают киянкой. Придают пластине цилиндрическую форму и соединяют концы.

- Из остатков металлического листа делают 3 – 4 ножки, складывая отрезки вдвое. На их концах просверливают дырки, потом ножки снизу загибают.

- В шапочке с равными промежутками просверливают дырки и заклепками прикрепляют ножки.

- Примеряют шапочку к основе и при помощи маркера отмечают места для заклепок. Просверлив дырки, скрепляют конструкцию грибка заклепками.

Прежде, чем приступать к окончательной сборке, необходимо убедиться в ровности шапки, поставив конус на максимально ровную поверхность. Перед покраской изделия, до того, как соединять элементы, заготовку зачищают, грунтуют, покрывают антикоррозийным средством. Красящий состав для наружных работ наносят в 2 – 3 слоя.

Выкройка для конуса | Математика для ювелиров

19.11.2012 // Владимир ТруновВместо слова «выкройка» иногда употребляют «развертка», однако этот термин неоднозначен: например, разверткой называют инструмент для увеличения диаметра отверстия, и в электронной технике существует понятие развертки. Поэтому, хоть я и обязан употребить слова «развертка конуса», чтобы поисковики и по ним находили эту статью, но пользоваться буду словом «выкройка».

Поэтому, хоть я и обязан употребить слова «развертка конуса», чтобы поисковики и по ним находили эту статью, но пользоваться буду словом «выкройка».

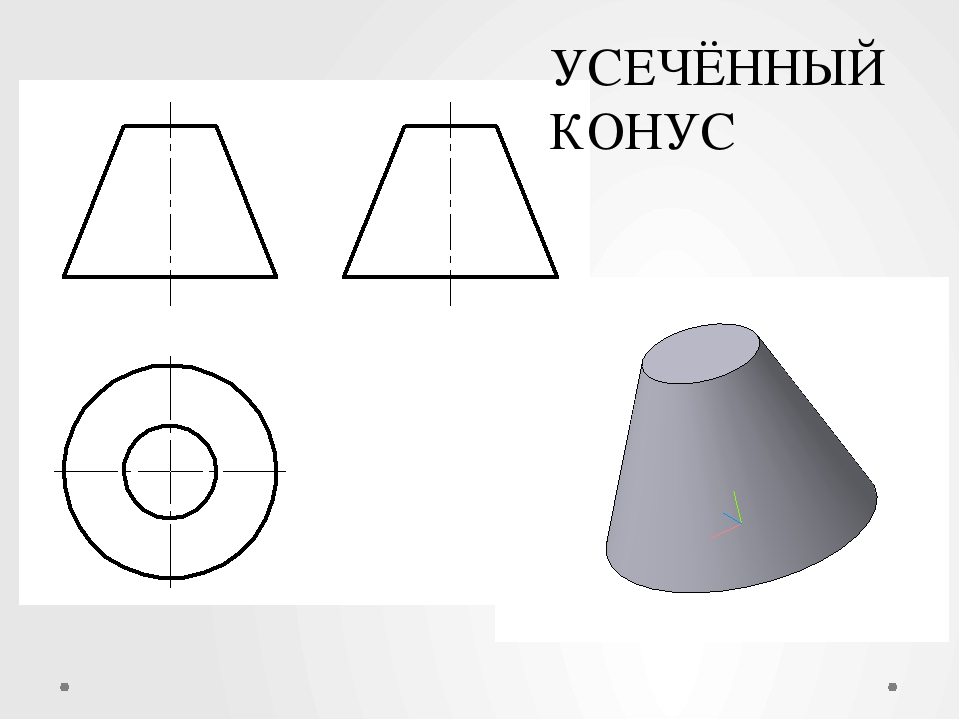

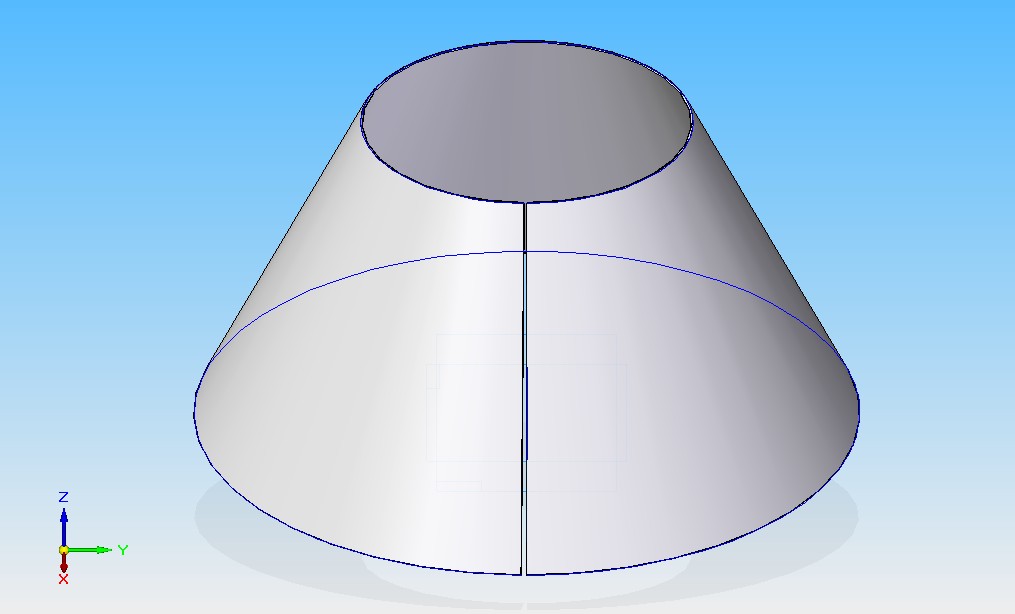

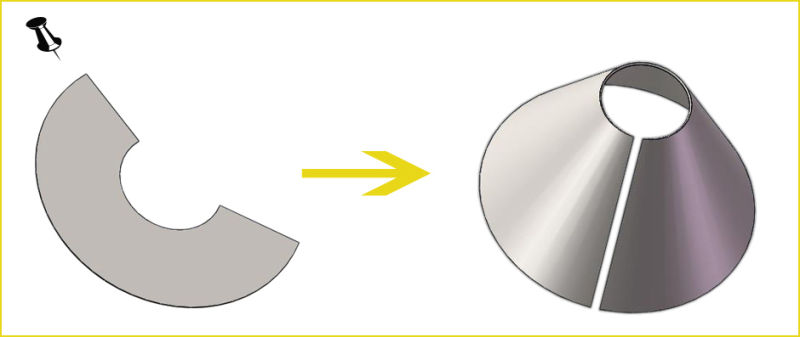

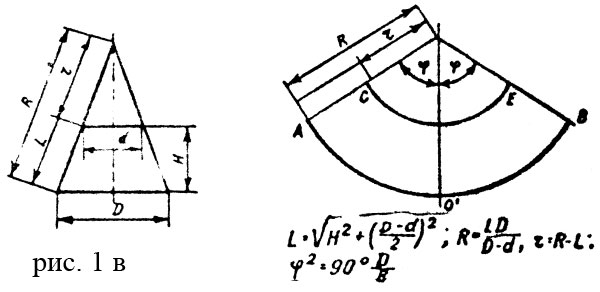

Построение выкройки для конуса — дело нехитрое. Рассмотрим два случая: для полного конуса и для усеченного. На картинке (кликните, чтобы увеличить) показаны эскизы таких конусов и их выкроек. (Сразу замечу, что речь здесь пойдет только о прямых конусах с круглым основанием. Конусы с овальным основанием и наклонные конусы рассмотрим в следующих статьях).

1. Полный конус

Обозначения:

- — диаметр основания конуса;

- — высота конуса;

- — радиус дуги выкройки;

- — центральный угол выкройки.

Параметры выкройки рассчитываются по формулам:

;

;

где .

2. Усеченный конус

Обозначения:

Формулы для вычисления параметров выкройки:

;

;

;

где .

Заметим, что эти формулы подойдут и для полного конуса, если мы подставим в них .

3. Угол при вершине конуса

Иногда при построении конуса принципиальным является значение угла при его вершине (или при мнимой вершине, если конус усеченный). Самый простой пример — когда нужно, чтобы один конус плотно входил в другой. Обозначим этот угол буквой (см. картинку).

В этом случае мы можем его использовать вместо одного из трех входных значений: , или . Почему «вместо«, а не «вместе«? Потому что для построения конуса достаточно трех параметров, а значение четвертого вычисляется через значения трех остальных. Почему именно трех, а не двух и не четырех — вопрос, выходящий за рамки этой статьи. Таинственный голос мне подсказывает, что это как-то связано с трехмерностью объекта «конус». (Сравните с двумя исходными параметрами двухмерного объекта «сегмент круга», по которым мы вычисляли все остальные его параметры в статье Геометрия круга.)

Ниже приведены формулы, по которым определяется четвертый параметр конуса, когда заданы три.

4. Методы построения выкройки

- Вычислить значения на калькуляторе и построить выкройку на бумаге (или сразу на металле) при помощи циркуля, линейки и транспортира.

- Занести формулы и исходные данные в электронную таблицу (например, Microsoft Exel). Полученный результат использовать для построения выкройки при помощи графического редактора (например, CorelDRAW).

- использовать мою программу Cones, которая нарисует на экране и выведет на печать выкройку для конуса с заданными параметрами. Эту выкройку можно сохранить в виде векторного файла и импортировать в CorelDRAW.

5. Не параллельные основания

Что касается усеченных конусов, то программа Cones пока строит выкройки для конусов, имеющих только параллельные основания.

Для тех, кто ищет способ построения выкройки усеченного конуса с не параллельными основаниями, привожу ссылку, предоставленную одним из посетителей сайта:

Усеченный конус с не параллельными основаниями.

как к

как к Обзор : Алюминиевая трубка разрезана немного длиннее желаемой длины мотора. Коническая заглушка сделана из прессованной алюминиевой фольги и вставлен внутрь трубки, где она поддерживает соответствующий конус из тонкой листовой стали. Второй конус из тонкой стали подвешивается сверху, плотно зажимается так, чтобы оставаться по центру внутри трубка. Вершина каждого конуса направлена прямо на другую, разделены коротким пробелом.Расплавленный алюминий заливается в пустоту между конусами для создания насадка.Расширяющийся конус удаляется, а горловина сопла закрывается. затем просверлили до желаемого размера с помощью обычной сверла. Нижний заглушка и стальной конус выдавливаются дюбелем.

В результате получается алюминиевое сопло, интегрированное с трубкой, имеющее оба сходящиеся и расходящиеся конусы любого желаемого угла и горловина любого желаемый диаметр.

Шаги

1. Приобретите алюминиевые трубки. Я использовал ряд размеры, наиболее удовлетворительным до сих пор был самый большой, «1-1 / 4 дюйма» наружный диаметр (фактически 1.2 дюйма, примерно 30 мм) и 1,1 дюйма внутри диаметр. Это было куплено в местном хозяйственном магазине.

2. Принять меры для переплавки алюминиевого лома. Я использую простой уголь литейное производство, плавление алюминия в стальных банках с помощью пылесоса. Ниже несколько фото, подробнее о литейном цехе. страница.

3. Сделайте круто расходящийся конус из тонколистовой стали, например

как то можно вырезать из еды.

Плоскогубцы для кожи очень полезны,

перчатки сокращают количество необходимых пластырей.

Я считаю, что самый крутой конус, с которым я могу справиться

имеет половину угла около 12 градусов.

4. Также сделайте сходящийся конус диаметром вашей трубки.

Вы, математики, будете смеяться, но, пожалуйста, помните, что у меня степень по психологии. Итак, я потратил некоторое время на игру Евклида, пытаясь вычислить формулу который нужно вырезать из заготовки, чтобы получился конус с вершиной 60 градусов, таким образом, 30 полуугол градуса. Наконец меня осенило: дважды отрезать диск диаметр моторной трубки.Разрежьте его пополам. Сверните это в конус. Ага.

5. Плотно упакуйте пачку алюминиевой фольги в существующий сходящийся конус. Я начал со стальной насадки, которую Фой прислал мне в прошлом году. Для этого требуется вторая плоская заглушка, которая удерживает преобразователь в вертикальном положении в трубе.