Как сделать щепорез (дробилку для щепы) своими руками

В связи с высокими ценами на строительный материал, владельцы частных домов и просто желающие построить бытовое сооружение, задумываются об удешевлении работы. В данном случае отличным помощником послужит щепорез. С его помощью производят материал для строительных блоков, из которых впоследствии создают постройку. На момент завершения строительства не следует прятать агрегат до следующей потребности возведения помещения, оборудование пригодится для переработки отходов, собравшихся после весенней или осенней уборки сада.

Для того, чтобы не тратить деньги на приобретение нового оборудования, можно сделать щепорез своими руками. Для изготовления агрегата требуется внимательно изучить конструкцию устройства, создать чертежи, собрать необходимые детали и набор инструментов.

Станок для щепы обладает несложной конструкцией, которая приводится в действие при помощи главного элемента – электрического или бензинового двигателя.

Комплектация устройства состоит из данных составляющих:

- корпус съемного типа для безопасности работы и облегчения задачи замены запчастей;

- вал, который соединен с электрическим двигателем посредством шкива;

- диск, оснащенный тремя острыми ножами, собственно которые и производят измельчение древесного материала;

- группы, состоящие из молотков, производящих свободное вращение;

- электрический или бензиновый двигатель внутреннего сгорания;

- рама;

- резервуар для помещения в него перерабатывающегося материала, выполненный в виде воронки;

- сито с ориентировочным размером ячеек в 2 см;

- выходной элемент для получения готового древесного сырья.

Дробилку для щепы применяют в качестве измельчителя древесного материала до кусочков с длиной 2,5 см и шириной 0,5 см, что отлично подходит для изготовления арболита, который после специальной обработки можно использовать в процессе строительства дома.

Чем полезна дробилка для отходов

Прежде чем перейти к вопросу, как сделать щепорез, следует рассмотреть основные преимущества применения данного агрегата.

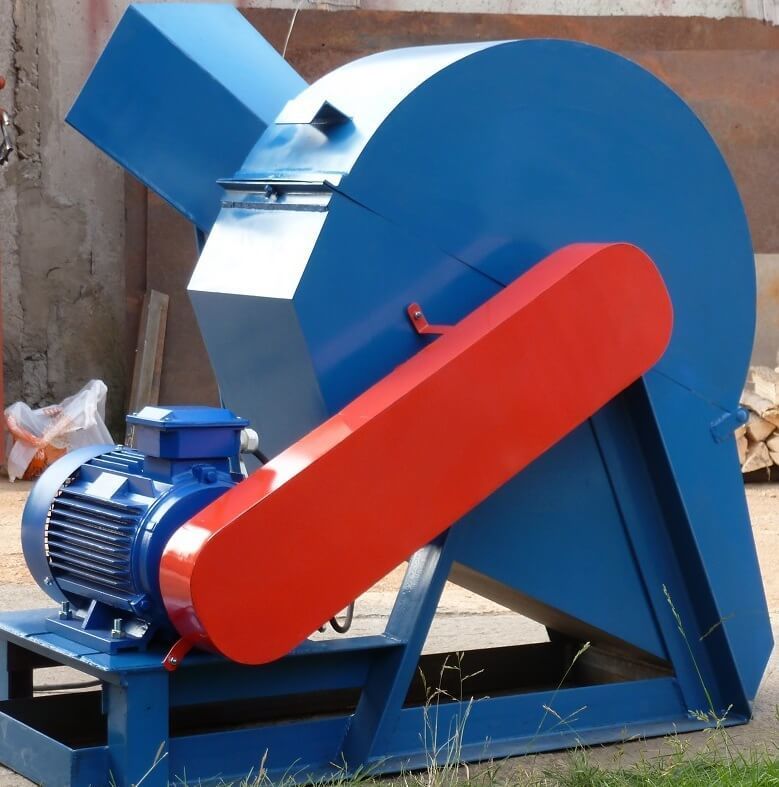

Промышленные образцы

Устройство позволяет владельцу избежать процесса разведения костров из собранного огородного мусора, с чем сталкивается каждый владелец дачного участка или частного дома. Ежегодно в саду производится уборка, в результате собирается много отходов после обрезки деревьев, формировании кустарников или подготовки огорода к зиме. В результате остается много срезанных сучков, ботвы, кустарников, которые впоследствии необходимо вывозить или сжигать.

Станок для щепы избавляет владельца от подобных задач и позволяет производить из отходов материал повторного применения.

После дробления отходов обладатель щепореза получит пригодную смесь, из которой можно изготовить компост или применять для заправки твердотопливного отопительного оборудования.

Естественно, станок будет полезен в любом доме, где есть даже небольшой приусадебный участок или огород, однако ввиду большой стоимости, не каждый может себе позволить приобрести такой агрегат. Существует еще один вариант обзавестись полезным устройством — сделать щепорез своими руками.

ВИДЕО: Как сделать щепорез всего за пару часов

Поэтапная подготовка деталей

Прежде чем начать изготовление агрегата, следует убедиться, что в наличие имеются все необходимые элементы и подобрать наиболее оптимальный вариант чертежей с указанными размерами для каждой запчасти.

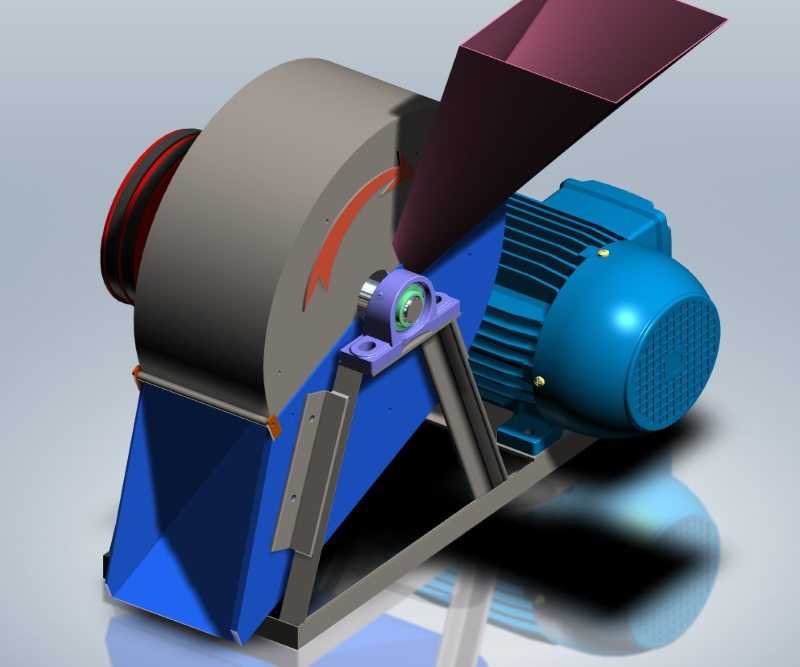

Чертеж самодельной дробилки

Двигатель для щепорезки

От выбора двигателя зависит, насколько щеподробилка будет производительной и сколько потребуется вложить денежных средств на эксплуатацию.

Электрический двигатель обладает хорошей степенью экологичности, низким уровнем шума и небольшим весом, однако по мощности значительно уступает бензиновым движкам.

Бензиновый агрегат имеет высокую мощность, не зависит от электроэнергии, но сильно шумит, требует определенного ухода, регулярной заправки топливом.

Как сделать дробилку – подбираем диск с ножами

Диск-площадка для ножей и одновременно маховик

Диаметр диска должен варьироваться в пределах 30-35см, толщина не более 2,5 см. Веса элемента недостаточно для того, чтобы избежать заклинивания диска в процессе работы, поэтому его необходимо утяжелить. Диск можно оснастить металлической заготовкой, в которой нужно создать небольшое отверстие для вала (с учетом шпоночных креплений), 3-4 монтажных углублений и три паза, через которые потом будет проходить рубленный древесный материал по направлению к крутящимся молоткам.

Щеподробилка также должна быть оснащена ножами, в качестве чего необходимо использовать рессоры для автомобиля. В каждом ноже нужно сделать 2 отверстия для последующего зенкования и установить элементы на диск, прикручивая болтами с потайной головкой.

Молотки

В качестве молотков применяют металлические пластины с толщиной в 0,5 см, которые располагают на роторе. Приспособление осуществляет дополнительное дробление древесной щепы.

Владельцы, которые уже сталкивались с вопросом, как сделать дробилку, рекомендуют приобрести данную запчасть в магазине.

Сито

Чтобы изготовить сито для щеподробилки, необходимо подготовить цилиндрическую металлическую емкость, в которой нужно произвести отверстия при помощи сверла.

Подбираем корпус и воронку

Для того, чтобы сделать даже самый простой щепорез своими руками, нужны корпус и приемная воронка. Для этого отлично подойдет железный лист, из которого вырезают все элементы исходя из размеров и форм, предварительно подготовленных выкроек. После подготовки, материал необходимо соединить сваркой.

Сбор всех запчастей

Конструкция агрегата

Чтобы правильно сделать щепорез своими руками, собрать все детали и установить их в нужное место, следуйте нескольким последовательным этапам.

Основа

Вытачиваем толстый круглый диск, который будет одновременно выступать и маховиком и в качестве подставки для ножей. В продаже можно найти и готовый образец, но с изготовлением никаких проблем не должно возникнуть.

Для основы берем круглый лист железа толщиной 20 мм, в центре которого делаем отверстие под шпонку, по краям – небольшие прорези для отвода измельченной щепы.

Прорези желательно делать симметричными друг другу.

В том месте, где будут крепиться ножи, делаете отверстия под крепеж.

Что касается крепления ножей, для этого лучше всего использовать болты под шестигранный ключ с потайными шляпками – так головочные пазы не «слижет» в процессе работы. Удобство использования шестигранника и в том, что его проще и быстрее подтягивать, в отличие от гаек.

С обратной стороны круга привариваем две планки, которые будут нужны для проталкивания измельченных частей наружу.

ВИДЕО: Как сделать ножи для дробления

Корпус щепореза

Подставка, понятно, основная часть щепореза, но и измельчитель тоже должен быть выполнен по технологии. Для его изготовления берем лист железа толщиной 5 мм.

Для него понадобится листовой металл толщиной 3−5 мм, из которого вырезают прямоугольник и круг. Диаметр круга должен быть на 50 мм больше, чем у диска.

Стенку корпуса изгибаем из полосы, бочонки нарезаем из прямоугольного прута.

Теперь берем сварочный аппарат, электроды и приступаем с борке.

- Привариваем полосу к нижней пластине, не забывая оставлять несколько миллиметров зазора между кругом с ножами и боковиной. Для этих целей подходят бочонки из прута прямоугольного сечения. Их выставляют на боковину и нижнюю пластину и прихватывают сваркой.

-

В крышке измельчителя (вырезанный круг большего диаметра делаем отверстия в тех местах, где приварены бочонки.

- Здесь же вырезаем отверстие, куда будут вставляться ветки, но делаете его под небольшим – до 15° — углом, чтобы при раскручивании маховика ветки и сучья не вылетали обратно.

После того, как сварили диск и маховик, собираем все вместе, соединяем с приводным валом и подключаем двигатель.

Рекомендации специалистов

Первых 2-3 запуска проходят вхолостую, чтобы убедиться в исправной работе самодельного агрегата.

Во время последующих 4-5 запусков не рекомендуется использовать щеподробилку в режиме максимальных нагрузок, также лучше работать с оборудованием не более 1 часа в день с краткосрочными пятнадцатиминутными перерывами.

Данного рода агрегат применяется исключительно в личных целях, для работы лучше приобрести устройство в специализированных магазинах, рассчитанную на большое количество древесных отходов. Работу с оборудованием специалисты настоятельно рекомендуют проводить в пожаробезопасном месте, в соответствующей одежде и защитных очках.

ВИДЕО: Самодельный щепорез, перерабатывающий 5 куб.м леса в сутки

Оборудование для дробления древесины — мобильное и стационарное

Преимуществом небольших дисковых дробилок является небольшая цена и долговечность работы. К примеру тут можно купить дисковую дробилку совсем недорого.

Станок для измельчения древесины (садовая дробилка) позволяет навсегда забыть о необходимости разжигать огонь с целью утилизации древесных отходов. Измельчители древесины способны перерабатывать исходный деревянный материал в опилки, которые всегда можно использовать для обработки почвы или для изготовления строительных материалов.

Практичный хозяин никогда не позволит бесследно сгореть в огне ценнейшему удобрению – опилкам. Правильно организованная компостная куча за короткое время превратит это добро в экологичное и насыщенное удобрение.

NemodnyПользователь FORUMHOUSE

Стал применять слегка лежалые опилки и разлагать их с помощью азотфиксирующих бактерий (в воздухе 78 % азота). Обязательно рыхление. Сажаю прям в опилки.

Обязательно рыхление. Сажаю прям в опилки.

Об изготовлении строительных материалов на основе древесной щепы: если вы слышали о таком понятии, как «арболит», то поймете, о чем идет речь.

И, кстати, некоторые котлы отопления успешно работают на топливе, изготовленном из древесных опилок. Следовательно, сфера применения материала, полученного из древесины, отслужившей свой век, велика. А посему, изготовление машины для измельчения древесины является занятием оправданным.

Схема садовой дробилки

Изучение конструкции любого механизма начинается с изучения схемы и принципа его действия. Начнем со схемы.

На этом изображении представлена наглядная схема садового измельчителя. Перечислим его основные элементы:

- Рама – состоит из стоек (1) и основания (2).

- Механизм привода – механизм натяжения ремней (15), двигатель (8), ремень (13) и приводной шкив (14).

- Вал с вентилятором и режущими элементами (поз. 4,5,6).

- Принимающее устройство – подающий бункер (9), подпрессовщик (10).

- Защитный кожух (поз. 11 и 12).

- Калибрующая сетка (поз. 7).

Если все узлы машины собраны правильно, если сварочные швы надежны, а режущие элементы крепки, то станок будет долговечен и удобен в эксплуатации. Он обеспечит хороший захват перерабатываемой древесины, а на выходе вы получите опилки требуемой величины.

Принцип действия механизма следующий:

- Двигатель (электрический, бензиновый и т. д.) передает крутящий момент (с помощью цепной или ременной передачи) на вал с режущими элементами.

- Стебель (или брусок), попадающий в приемную камеру, захватывается ножами измельчителя и режется на мелкие щепы.

- Щепы попадают в камеру молотковой дробилки, где измельчаются до заданной фракции.

- Измельченная щепа просыпается сквозь решетку дробилки и под действием лопастей вентилятора выбрасывается из устройства через выходное отверстие.

Рама

Учитывая, что дробилка для дерева представляет собой громоздкий механизм (к тому же склонный к вибрациям), ее рама должна быть изготовлена из прочной металлической трубы (с толщиной стенки от 4 мм) или из жесткого металлического уголка.

Передвижной вариант измельчителя древесины будет неплохо оснастить парочкой колес.

Размеры и другие особенности рамы полностью зависят от габаритов навешиваемого на нее оборудования и от производительности станка.

Привод

Конструкция привода, по сути, проста: механизм натяжения, шкивы и ремни – все это можно без особых проблем изготовить или купить. Ключевой задачей, которую нам предстоит решить, разрабатывая конструкцию привода, является выбор подходящего двигателя.

Двигатель можно использовать как электрический, так и бензиновый. Станки с бензиновым двигателем имеют более сложную конструкцию. Станки с двигателем электрическим, наоборот, более компактны и просты в управлении. Для стационарных измельчителей древесины, которые делаются своими руками, предпочтительнее использовать электродвигатель. Для мобильных станков больше подходит бензиновый двигатель. Среди удачных моделей, которые пользователи FORUMHOUSE смогли собрать самостоятельно, преобладают машины с электрическим приводом. Поэтому их мы и будем рассматривать в настоящей статье.

Поэтому их мы и будем рассматривать в настоящей статье.

Двигатель следует выбирать, исходя из его мощности. Мощность двигателя должна быть не менее 4-х кВт. Этого показателя достаточно для измельчения садовых веток диаметром до 4-х см. Оптимальные обороты на валу измельчителя, сделанного своими руками, должны соответствовать показателю 1500 об/мин.

Значительное снижение оборотов (1000 об/мин и менее) на рабочем валу дробилки приводит к уменьшению силы воздушного потока, который выталкивает измельченную массу из дробилки. А это может повлечь за собой вполне предсказуемые последствия: забивание барабана опилками, падение мощности и т. д.

Ana789Пользователь FORUMHOUSE

В обсуждении измельчителей есть информация, что количество оборотов ротора должно быть в пределах 1500 об/мин.

Если помимо измельчения садовых веток вы преследуете другие цели (подготовка сырья для производства арболитовых плит), то ваша дробилка для дерева своими руками непременно потребует запаса мощности. Также может быть изменено и количество оборотов на рабочем валу дробилки (как в большую, так и в меньшую сторону).

Также может быть изменено и количество оборотов на рабочем валу дробилки (как в большую, так и в меньшую сторону).

Volodaris Пользователь FORUMHOUSE

Двигатель 5.5 кВт оказался слаб. При такой подаче брус 50х50 он не осиливал. Видимо, это связано с хорошим самозахватом древесины. Поэтому и начались переделки станка (чтобы не покупать мощный двигатель, а он потребовался бы как минимум 11 кВт).

Оптимальное количество оборотов на валу дробилки можно получить, меняя диаметры приводных шкивов.

Volodaris

Двигатели на первых станках применял трехтысячники – только потому, что не было 1500 об/мин.

Вал дискового измельчителя с режущими элементами

Пожалуй, самой сложной частью нашего станка является измельчитель – вал дробилки (на подшипниках), с измельчающей фрезой и молотками (битами). Его рассмотрение начнем с измельчающей фрезы, состоящей из маховика (диска) с ножами.

Ключевым параметром диска, который напрямую влияет на производительность дробилки, является его диаметр (от 350 до 600 мм). Меньше делать не стоит.

Меньше делать не стоит.

Volodaris

На мой взгляд – это тупиковое решение (я имею в виду диск 200 мм). Ножи туда можно поставить, по центру вал, скажем, 50 мм. От диска ничего н еостанется. В моем случае мой станок не позволил мне сделать диск больше (350 мм при толщине в 15 мм – это был край). Все, что было сделано, сделано, не выходя из дома. Но ничего страшного нет в том, чтобы заказать диск у любого токаря.

В данном случае к диску в процессе изготовления была приварена металлическая втулка. После того как диск был насажен на вал, втулку приварили к самому валу. Таким образом фреза была надежно зафиксирована на валу.

Как видим, 350 мм – это минимум. Пользователь «Kirasir» пошел дальше, изготовив диск диаметром 600 мм и толщиной 33 мм, беря за основу размеры деталей от китайской дробилки. На диск было установлено 3 ножа. Измельчитель приводится в действие двигателем мощностью 18,5 кВт.

Отдельного внимания заслуживают ножи, устанавливаемые на диск фрезы. Сталь для ножей должна быть прочной, поэтому пользователи FORUMHOUSE рекомендуют в качестве исходного материала для ножей использовать автомобильные рессоры.

Volodaris

Ножи – это обычная рессора (думаю, что от ГАЗ-52). Никакого предварительного отпуска не делал (так же, как и закалки). Сами ножи были собраны в пакет и обрабатывались до нужного размера на наждаке.

Сверление рессоры – занятие трудоемкое. И для того, чтобы добиться положительного результата, сверлить заготовку следует на станке (токарном или сверлильном), позволяющем выставить достаточно низкие обороты шпинделя (чтобы сверло не сгорало).

Длина ножа должна соответствовать длине рабочей прорези на диске.

От того, насколько правильно заточены ножи, будет зависеть производительность дробилки и ее способность к самостоятельному захвату подаваемой древесины. При хорошем захвате древесина проваливается в станок без посторонней помощи.

Угол заточки ножа (угол самозаточки) должен равняться 30°.

Затачивая режущий элемент, необходимо создать затыловку (скос на задней поверхности ножа – под углом 2°…3°). Затыловка нужна для обеспечения хорошего самозахвата подаваемой древесины.

VdoVinПользователь FORUMHOUSE

По науке обратный угол должен быть около 3-5 градусов.

Молоточки (биты) для последующего измельчения щепы необходимо делать съемными. На данном этапе сложностей возникнуть не должно. Ведь конструкция съемного механизма довольно проста, и если в ее основе будут использованы болтовые соединения, то вышедшие из строя детали можно при необходимости быстро заменить.

Вот, что говорит о конструкции молоточков пользователь нашего портала.

Volodaris Пользователь FORUMHOUSE

Сами молотки я изготавливал из простой листовой стали толщиной 4 мм. Если дробить только дерево, то их прочности будет достаточно. Насчет заточки: не вижу в этом смысла – все работает и так прекрасно.

К ширине молоткового механизма: автор представленной конструкции считает, что конструкция из 4-х молотков не должна занимать более 90 мм.

Диски катушки, изображенной на фото, сделаны из стального листа толщиной 6 мм. Лопасти вентилятора можно изготовить из того же материала, из которого были сделаны биты.

Балансировка рабочего вала – задача непростая, но если есть такая возможность, то ее следует выполнить. Это избавит станок от излишних вибраций и значительно продлит срок его эксплуатации.

Kyper777Пользователь FORUMHOUSE

Сам диск я балансировал сначала на центрах (предварительно собрал всё, кроме молотков). Это была первая грубая балансировка. Затем балансировал на ножах (думаю, дисбаланса не быть должно). Когда буду собирать молотки, их тоже подгоню по весу.

Вал дробилки для дерева лучше всего монтировать на двухрядные самоустанавливающиеся подшипники. При работе в условиях вибраций и неравномерных нагрузок преимущества этих изделий бесспорны.

Если дробилка делается для банального измельчения веток, и размер щепы на выходе из нее вам не важен, то молотковый механизм (как и калибровочную сетку) включать в конструкцию станка необязательно.

Защитный кожух и принимающее устройство

Конструкцию кожуха лучше рассматривать в комплекте с принимающим устройством. Размеры кожуха зависят от производительности станка, а точнее – от размеров его рабочих органов (фреза, молоточки и т.д.). Толщина стенок кожуха должна быть достаточной для того, чтобы выдерживать интенсивные нагрузки, по возможности, играя роль противорежущего элемента. Кожух целесообразно делать с откидной крышкой (для удобства обслуживания станка), как показано на рисунке.

Размеры кожуха зависят от производительности станка, а точнее – от размеров его рабочих органов (фреза, молоточки и т.д.). Толщина стенок кожуха должна быть достаточной для того, чтобы выдерживать интенсивные нагрузки, по возможности, играя роль противорежущего элемента. Кожух целесообразно делать с откидной крышкой (для удобства обслуживания станка), как показано на рисунке.

Конструкция представленного кожуха является полностью рабочей. Единственное, что было доработано в процессе настройки станка – это окно под загрузочный бункер (изменился наклон загрузочного устройства, а, следовательно, была изменена конфигурация входного отверстия).

Пользователь Volodaris изготовил два станка с кожухами различной толщины: 6 мм и 12 мм. В конструкции второго станка роль противорежущего элемента играет стенка кожуха толщиной 12 мм. Станок полностью рабочий, но для увеличения надежности кожух следует оснастить контрножом (в идеале – съемным). Это можно реализовать следующим образом: к кожуху приварить жесткую пластину, к которой с помощью болтов и будет крепиться съемный контрнож.

Противорежущий элемент должен быть не менее прочным, чем режущий нож. Поэтому изготавливать эти детали лучше из одного и того же материала. Что же касается угла заточки контрножа, то он должен быть прямым.

Сандугач Пользователь FORUMHOUSE

Я считаю, что нужен прочный металл, т. к. нагрузка немалая, а угол нужен четкий – 90 градусов. Если я не прав – буду рад прочитать иные версии. 90 градусов – это угол заточки контрножа.

Чем меньше зазор между режущим и противорежущим ножом, тем короче будет получаться щепа. Следовательно, указанное расстояние можно свести к минимуму (главное, чтобы ножи не цеплялись друг за друга).

В принципе, зазор между режущим и противорежущим элементом дробильного станка можно отрегулировать в процессе работы. Это позволит получить оптимальную степень измельчения древесины. К примеру, пользователь нашего портала, зарегистрированный под ником Phoenix83, осуществляет регулировку, передвигая фрезу вдоль оси вращения. Но можно поступить проще, подкладывая шайбы различной толщины под контрнож.

Загрузочный бункер можно изготовить из того же материала, что и сам кожух. Учитывая сравнительно невысокую нагрузку на данный узел, его стенки можно сделать немного тоньше. Конструкция загрузочного бункера предельно проста, и если ножи дробилки заточены правильно, то необходимость включения подпрессовщика в конструкцию подающего устройства отпадает сама собой (самозахват древесины в этом случае и так будет на высшем уровне).

Монтируя загрузочное устройство, труднее всего выбрать правильный угол его установки.

Volodaris

Многие с этим углом играются: чем он круче, тем лучше самозахват. Я его делаю величиной приблизительно 120-130 градусов. Работа станка меня вполне устраивает.

Решето

Металлическое решето (сито), установленное по внутренней окружности кожуха, помогает отсеивать опилки необходимой фракции. Размер отверстий в полотне решета зависит от того, какую именно фракцию щепы вы желаете получить. Определяется он чаще опытным путем. Так, пользователь Volodaris сделал отверстия диаметром 20 мм, будучи заранее готовым, при необходимости, изменить указанный размер.

Так, пользователь Volodaris сделал отверстия диаметром 20 мм, будучи заранее готовым, при необходимости, изменить указанный размер.

Патриот 777Пользователь FORUMHOUSE

Использовал сито с продолговатыми отверстиями – 10*50 мм.

Устанавливая решето, обязательно следует обратить внимание на величину рабочих зазоров: между решетом и кожухом, а также между молоточками и ситом.

Просвет между решетом и кожухом должен обеспечивать беспрепятственное движение измельченной массы, не допуская забивания дробилки опилками. По мнению пользователей FORUMHOUSE, зазора величиной 10 см вполне достаточно для бесперебойной работы устройства.

Что же касается зазора между битами и решетом, то он должен быть минимальным. Желательно, чтобы молоточки по своей длине на пару сантиметров выходили за диаметр измельчающей фрезы.

Предлагаем вашему вниманию простой и надежный способ крепления решета к кожуху станка.

Volodaris Пользователь FORUMHOUSE

По диаметру кожуха вварены болты, на которые сито и ложится. Верхняя часть кожуха точно такими же болтами прижимает сито. К ситу приварен ограничитель, который, упираясь в болты, не позволяет решету вращаться.

Верхняя часть кожуха точно такими же болтами прижимает сито. К ситу приварен ограничитель, который, упираясь в болты, не позволяет решету вращаться.

Мы рассмотрели наиболее распространенную конструкцию самодельных станков для измельчения древесины. Более подробно узнать об особенностях самодельных садовых дробилок, а также об их рабочих размерах и технических параметрах, вы можете на страницах нашего форума. Обсудить представленные вопросы вы сможете в продолжении существующей темы. Видео, рассказывающее о строительстве дома из арболитовых блоков, поможет вам найти ответ на вопрос – в каких сферах деятельности можно использовать древесную щепу.

Молотковая дробилка (мельница) для измельчения технологической щепы в стружку и древесную пыль.

Данный вид мельниц получил свое широкое применение из за неприхотливости в применении и обслуживании. К плюсам станка относят:

- Большое время между заменой режущего инструмента (молотки специально не затачиваются). Иногда это время может доходить до трех — четырех месяцев, пока не износятся молотки.

- Возможность работы мельницы в реверсе. А это значит что при выходе из строя одной стороны молотков, большинство мельниц можно включить в реверс и работа будет продолжена другой, не изношенной стороной молотков.

- Дробилка не так чувствительна к инородным примесям как стружечные станки.

К минусам можно отнести плохое качество получаемой стружки. Стружка в таких дробилках измельчается как по длине, так и по толщине и получается квадратной или прямоугольной. В некоторых производствах необходима специальная тонкая и удлиненная стружка, что на молотковых мельницах получить не удается.

Как купить щепорез-дробилку для дерева

Шаг 1. Отправьте сообщение. Для покупки щеподробилки отправьте сообщение в свободной форме с этой страницы. Укажите ваши координаты для связи — телефон или адрес электронной почты. Если вам удобнее общение через WhatsApp или Viber — сделайте соответствующую пометку. Для заказа индивидуальной конфигурации щепореза изложите свои требования. В случае приобретения базовой комплектации — просто укажите ваши реквизиты и запросите пакет документов для покупки.

В случае приобретения базовой комплектации — просто укажите ваши реквизиты и запросите пакет документов для покупки.

Шаг 2. Получите информацию или пакет документов — счет и договор. Подписание договора возможно обменом факсимильными экземплярами или компьютерной скан-копией. При необходимости иметь бумажный экземпляр договора вы получите подписанный с нашей стороны экземпляр по почте. В договоре указывается сумма, гарантия, срок изготовления и отгрузки, доставка.

Шаг 3. На следующий день после оплаты вы получите подтверждение, заказ будет принят к изготовлению на производстве. В зависимости от загруженности производства срок изготовления щепореза может занять от 5 до 20 дней. Конкретные сроки устанавливаются договором в момент подписания. Мы известим вас о готовности щепореза к отправке.

Шаг 4. Доставка дробилки для дерева.

Стружечный станок для переработки технологической щепы в специальную стружку

Мы уже рассматривали эти станки здесь. На них, в отличии от молотковой дробилки, получается специальная игольчатая стружка. Такая стружка применяется для производства древесных плит и благодаря своему строению увеличивает прочность плит и снижает расход связующего.

Такая стружка применяется для производства древесных плит и благодаря своему строению увеличивает прочность плит и снижает расход связующего.

От качества игольчатой стружки и производительности станков в плитном производстве так много зависит, что станки выпускаемые для ее производства изготавливают все с большим количеством инноваций и внедрений, и вот одно из самых последних (предоставлено нашими партнерами фирмой ИМАЛПАЛ):

Предотвращение несчастных случаев на измельчителях древесины | Блоги

Опубликовано от Дон Кастильо, MPH; CAPT Шерил Ф. Эстилл, доктор философии; и Роберт Харрисон, MD

Коммерческая дробилка древесины. Фото © Thinkstock

На прошлой неделе 19-летний подросток из Северной Каролины был убит после того, как его затянули ногами в измельчитель древесины (см. новостной репортаж). Это был его первый рабочий день. Мобильные измельчители веток с самоподачей, обычно используемые при обрезке деревьев, состоят из механизма подачи, ножей, установленных на вращающемся диске или барабане измельчителя, и силовой установки. Ветви и секции ствола, подаваемые вручную в загрузочный бункер машины, захватываются подающим механизмом или ножами измельчителя. Диск или барабан измельчителя, вращающийся со скоростью от 1000 до 2000 об/мин, режет и выбрасывает щепу через выпускной патрубок, как правило, в грузовик для щепы. Корпус, содержащий измельчительный диск или барабан, состоит из секций и имеет съемный кожух, обеспечивающий доступ к компонентам машины для обслуживания.

Ветви и секции ствола, подаваемые вручную в загрузочный бункер машины, захватываются подающим механизмом или ножами измельчителя. Диск или барабан измельчителя, вращающийся со скоростью от 1000 до 2000 об/мин, режет и выбрасывает щепу через выпускной патрубок, как правило, в грузовик для щепы. Корпус, содержащий измельчительный диск или барабан, состоит из секций и имеет съемный кожух, обеспечивающий доступ к компонентам машины для обслуживания.

Опасность работы с измельчителями древесины хорошо известна, и существуют практические методы предотвращения несчастных случаев. Ниже приведены ссылки на различные ресурсы. Это не новая проблема. Как предотвратить еще одну ужасную трагедию?

В дополнение к опасностям, связанным с работой с этим опасным оборудованием, мы знаем, что некоторые характеристики работника, такие как иммигрант/иностранный рабочий, работник моложе 25 лет или работник малого бизнеса, могут повысить индивидуальный риск получения травмы или заболевания на рабочем месте (см. соответствующий блог). Мы также знаем, что временные работники сталкиваются с дополнительными рисками (см. Устранение опасностей временной занятости). Работодатели должны иметь программы безопасности и гигиены труда, которые обеспечивают надлежащее обучение работников и надзор за ними перед началом работы с опасным оборудованием, таким как измельчители древесины.

соответствующий блог). Мы также знаем, что временные работники сталкиваются с дополнительными рисками (см. Устранение опасностей временной занятости). Работодатели должны иметь программы безопасности и гигиены труда, которые обеспечивают надлежащее обучение работников и надзор за ними перед началом работы с опасным оборудованием, таким как измельчители древесины.

В 19 лет этому молодому человеку не запрещали работать с этим опасным механизмом. К сожалению, среди молодых людей, которым запрещена эта опасная работа из-за их возраста, случались несчастные случаи на производстве, связанные с работой, как это показано в следующем тематическом исследовании из учебного плана Youth@Work-Talking Safety Curriculum:

Терреллу было 15 лет. -старый мальчик, который нашел работу в ландшафтной компании, когда переехал в Мэриленд со своей семьей. Проработав всего неделю, ему сказали помочь измельчить ветки деревьев с помощью моторизованной дробилки. Загружая обрезки деревьев в машину, Террелл запутался в нескольких больших ветвях. Машина втянула его в загрузочный желоб и убила. Вскоре его тело обнаружил коллега. Он не должен был заниматься этой работой из-за своего возраста.

Машина втянула его в загрузочный желоб и убила. Вскоре его тело обнаружил коллега. Он не должен был заниматься этой работой из-за своего возраста.

Некоторые измельчители оборудованы предохранительными устройствами для снижения риска втягивания в ножи измельчителя.

Поручни управления подачей, нижние ограничители подачи, паники и аварийные тяговые тросы предназначены для остановки или реверсирования механизма подачи в случае захвата работника. Удлинители подающего лотка создают физический барьер между механизмом подачи или барабаном измельчителя и оператором. Деревянные толкатели позволяют рабочим подавать короткие ветки в машину, не помещая руки в зону подачи. См. Бюллетень по безопасности OSHA: Опасности, связанные с измельчителями древесины.

Предотвращение Чтобы защитить рабочих от захвата механизмом подачи измельчителя, работодатели должны обеспечить следующее: должным образом функционируют до того, как измельчитель будет использован.

Рабочие также гибли от ударов летящими кожухами, закрывающими диски или барабаны измельчителей веток. Рекомендации о том, как предотвратить эту опасность, можно найти в документе Опасность ID 8 – Травма, связанная с работой вблизи или при работе с измельчителями веток.

Помогите нам распространить эти рекомендации по предотвращению и поделитесь своими идеями о том, как мы можем предотвратить будущие трагедии, в разделе комментариев ниже. Есть ли у вас предложения о том, как технические средства контроля могут повысить безопасность измельчителей веток?

Есть ли у вас предложения о том, как технические средства контроля могут повысить безопасность измельчителей веток?

Дон Кастильо, магистр здравоохранения, директор отдела исследований в области безопасности NIOSH

CAPT Шерил Ф. Эстилл, доктор наук, руководитель отдела промышленной гигиены в отделе наблюдения, оценки опасностей и полевых исследований NIOSH и координатор Совета сектора услуг Национальной программы исследований в области труда (NORA).

Роберт Харрисон, доктор медицинских наук, профессор медицины Калифорнийского университета в Сан-Франциско и руководитель программы контроля и оценки гигиены труда в Департаменте общественного здравоохранения штата Калифорния.

Многие из упомянутых здесь случаев были выявлены в рамках финансируемой NIOSH ПРОГРАММЫ ОЦЕНКИ И КОНТРОЛЯ СМЕРТЕЛЬНОСТИ (FACE) . Исследования, проведенные в рамках программы FACE, позволяют выявить факторы, способствующие смертельным производственным травмам. Эта информация используется для разработки комплексных рекомендаций по предотвращению подобных смертей.

Исследования, проведенные в рамках программы FACE, позволяют выявить факторы, способствующие смертельным производственным травмам. Эта информация используется для разработки комплексных рекомендаций по предотвращению подобных смертей.

- NIOSH Hazard ID 8 — Травмы, связанные с работой рядом с измельчителями веток или с ними

- Предотвращение смертельных случаев при работе с измельчителями веток — цифровая история из программы CA FACE

- Программа NIOSH FACE: внутренний отчет за 2000-21 гг. | CDC/НИОСХ

- Командир бригады по обрезке деревьев застрял в измельчителе веток – Вирджиния

- Программа NIOSH FACE: внутренний отчет 98-13 | CDC/НИОСХ

- Программа NIOSH FACE: Отчет о ситуации в Нью-Йорке 05NY034 | CDC/NIOSH

- Профессиональные травмы со смертельным и несмертельным исходом, связанные с измельчителями веток — США, 1992–2002 гг.

- Советы по безопасности № 4: Снижение риска ампутации OSHA – PLANET Alliance (Professional Landscape Network).

- Бюллетень по безопасности OSHA: Опасности, связанные с измельчителями древесины

- Дробильные машины: можно ли обеспечить безопасность?

Опубликовано от Дон Кастильо, MPH; CAPT Шерил Ф. Эстилл, доктор философии; и Роберт Харрисон, доктор медицины

Категории Сельское хозяйство, Инженерный контроль, Ландшафтный дизайн, Сфера услуг, Молодые работники

Как сделать мульчу с помощью измельчителя древесины

Что такое мульча? Мульча — это любой материал, который используется поверх почвы на грядках и в природных зонах, предотвращает рост сорняков, добавляет питательные вещества, сохраняет влагу и регулирует температуру в почве. Добавление мульчи также улучшит красоту ваших грядок и природных территорий, придав им однородный и однородный вид. Древесная мульча в саду — это привлекательный, естественный и недорогой материал для дорожек.

Древесная мульча в саду — это привлекательный, естественный и недорогой материал для дорожек.

Мульчу можно приобрести в местном садовом магазине или магазине товаров для дома из различных материалов, от окрашенной резины до сосновой соломы. Однако готовая мульча может быть довольно дорогостоящей. Обрезанные и упавшие ветки деревьев, убранные с вашего двора, можно использовать для изготовления собственной мульчи.

Изготовление мульчи своими руками позволит сохранить дворовые отходы, которые обычно отправляются на свалку во дворе. Многие органические мульчирующие материалы также действуют как система прямого компостирования. Использование органических материалов для изготовления мульчи поможет вернуть питательные вещества в почву.

Сколько мульчи вам нужно? Мульча применяется вокруг деревьев, дорожек, клумб, для предотвращения эрозии почвы на склонах, а также в посевах цветочных и овощных культур. Слои мульчи обычно имеют глубину два дюйма или более.

Ветви деревьев и крупные стебли становятся довольно грубыми после измельчения и, как правило, используются в качестве мульчи толщиной не менее трех дюймов. Щепа используется для сохранения влаги в почве, умеренной температуры почвы и подавления роста сорняков.

Сколько стоит двор мульчи?Мульча обычно рассчитывается в кубических метрах. Один кубический ярд мульчи покрывает 100 квадратных футов при глубине в три дюйма. Вы также можете использовать стандартное уравнение, где вы найдете общую площадь кроватей, которые вы хотите покрыть. Затем разделите площадь на 100, чтобы получить требуемое количество кубических ярдов.

Нужно узнать, сколько кубических футов содержится в кубическом ярде мульчи? В кубическом ярде 27 кубических футов.

Когда следует мульчировать? Обычно мульчирование можно проводить в любое время года. Лучшее время для мульчирования — один раз в год ранней весной до появления всходов сорняков. Также можно добавить второй слой в качестве подкормки поздней осенью. Независимо от того, в какое время года вы укладываете мульчу на свои грядки и природные территории, вам нужно будет продолжать добавлять в верхний слой древесную мульчу, поскольку древесина будет разлагаться и становиться частью почвы.

Независимо от того, в какое время года вы укладываете мульчу на свои грядки и природные территории, вам нужно будет продолжать добавлять в верхний слой древесную мульчу, поскольку древесина будет разлагаться и становиться частью почвы.

Измельчитель/измельчитель

Измельчитель/измельчитель может перерабатывать небольшие ветки кустарников и листьев и измельчать древесину на мелкие кусочки, которые также можно использовать в качестве мульчи. Вот несколько преимуществ использования измельчителя/измельчителя для производства мульчи:

- Требуется меньшая мощность двигателя

- Высокоэффективен при измельчении и измельчении дворовых отходов

- Подходит практически для любого органического материала

- Производит однородные чипсы для быстрого компостирования

- Умение обращаться с посторонними предметами

Наш измельчитель/измельчитель может обрабатывать ветки диаметром до 3 дюймов.

Измельчитель веток

Измельчитель предназначен для рубки или «щепки» древесины на небольшие куски древесины размером с самородок. Измельчители могут обрабатывать ветки диаметром более 1 дюйма и не могут обрабатывать небольшие ветки и листья кустарников. Измельчители древесины также не могут измельчать «зеленую» древесину.

Для домовладельцев с большим количеством деревьев, с которых сбрасываются ветки, измельчитель — отличный способ переработки мусора. Он способен измельчать ветки деревьев диаметром почти пять дюймов и может создавать все комочки мульчи, которые вам когда-либо понадобятся.

Мы сдаем в аренду измельчители веток 2 разных размеров:

Измельчитель веток – 6 дюймов для обработки веток до 6 дюймов в диаметре до 12 дюймов в диаметре

Узнайте больше о измельчителях/измельчителях и измельчителях, прочитав нашу статью Основные соображения при аренде измельчителя или измельчителя/измельчителя.