- Как в домашних условиях сделать брикеты: Брикеты из опилок своими руками, пресс для производства брикетов – Создаем Топливные брикеты своими руками в домашних условиях для отопления дома: Обзор +Видео

- Создаем Топливные брикеты своими руками в домашних условиях для отопления дома: Обзор +Видео

- Использование других материалов

- Топливные брикеты из бумажных отходов (простой станок)

- Требования к навесам для хранения дров

- Как сделать топливные брикеты своими руками

- Советы и рекомендации

- Топливный брикет своими руками — производство из бумаги и не только, пресс для изготовления

- Варианты станков для изготовления топливных брикетов

- Применяемое оборудование

- древесные, угольные, торфяные, отзывы, производство

- Из чего делают брикеты для отопления

- Все о брикетах для топлива: особенности производства, выбора исходного сырья и отзывы

- Особенности топливных брикетов

- Специфика производства брикетов для отопления

- Выбор материала

- Брикеты для отопления своими руками

- Мнения покупателей

- Топливные брикеты своими руками для отопления дома

- Изготовление брикетов на производстве

- Топливные брикеты в домашних условиях

- Брикеты для отопления

- Сравнительные характеристики брикетов

- Какие брикеты лучше

- Как сделать брикеты своими руками. Фото + инструкция

- Рациональное обращение с древесными отходами в Австралии

- Как использовать стартер для дымохода: полное руководство

- Как разжечь угольный гриль.

Как в домашних условиях сделать брикеты: Брикеты из опилок своими руками, пресс для производства брикетов – Создаем Топливные брикеты своими руками в домашних условиях для отопления дома: Обзор +Видео

В последнее время стало модным использовать для растопки печей не только традиционное топливо в виде дров, ну и другие, альтернативные варианты. Например, все большей популярностью пользуются топливные брикеты, спрессованные под высокой температурой натуральные материалы: опилки, лузга подсолнечника, торф, солома и т.д. Созданные из биологических отходов, 100% натуральные и экологичные, брикеты топлива позволяют эффективно и недорого отпивать дом, баню.

В этой статье мы поговорим о том, как сделать топливные брикеты своими руками из подручных материалов. Для этого вам потребуется купить или сделать подходящее оборудование для переработки отходов жизнедеятельности и изучить, как правильно изготавливать евродрова. Изготовление топливных брикетов своими руками позволит вам решить сразу несколько проблем:

- избавится от отходов;

- получить эффективное и технологичное топливо для отопления жилища;

- сэкономить средства на дровах.

Самодельные брикеты топлива могут быть любой формы

Создаем Топливные брикеты своими руками в домашних условиях для отопления дома: Обзор +Видео

Сложно отрицать, что спрессованные брикеты из опилок являются одним из наиболее эффективных типов топлива, успешно применяемых для отопления жилых домов. Они имеют высокую калорийность (с 1 кг при сжигании выделяется примерно 5 кВт), обладают небольшой зольностью. Такие брикеты весьма удобны в хранении и складировании, так как компактно складываются, и занимают совсем не много места.

Правда, дешевым такое топливо считать не приходится: далеко не всякая семья может позволить себе в течение всего сезона отапливать жилище дровами. Отсюда возникает резонный вопрос – возможно ли каким-то образом изготовить своими руками чудесные топливные брикеты.Особенно это касается тех случаев, когда сырье можно приобрести чуть ли не по бросовой цене. К счастью, такие методики существуют, и они могут отличаться друг от друга. Рассмотрим некоторые из них.

Рассмотрим некоторые из них.

Изготовление брикетов на производстве

Чтобы получить четкое понятие, как самостоятельно изготавливать брикеты, в том числе для печи булерьян, прежде необходимо узнать, как изготавливаются они в фабричных условиях.

Сырье

Любой из имеющихся способов предваряет подготовительный этап, во время которого происходит измельчение сырья и его сушка.

Сырьем являются древесные опилки и некоторые более крупные части отходов древесной обработки. Сушка проводится до тех пор, пока показатели влажности приблизятся к 8-10 процентам. Интересно, что в качестве сырья для евродров также могут быть использованы всевозможные агропромышленные отходы (например, лузга или шелуха семечек) и угольная пыль.

Брикетирование

Следующий производственный процесс – это прессование опилок, или брикетирование. Сегодня это можно сделать двумя различными способами:

- Методом экструзии;

- Формовка брикетов на специальном гидравлическом прессе.

И в том и в другом случае в результате мощного сдавливания измельченной древесины из нее начинает выделяться лигнин – особое природное вещество. Именно он становится связующим составом для рассыпчатой массы сырья. Разница процессов состоит только в различных методах сдавливания. В одном случае используется гидравлический пресс, способный развивать усилие до 300-600 Бар.

От силы этого сжатия измельченная древесина разогревается, и это способствует образованию твердого прямоугольного брикета.

При другом методе, экструзионном, древесное сырье засыпается в специальный бункер агрегата, и, по аналогии с мясорубкой, шнеком передвигается в конический рабочий канал, который сужается. Именно там и осуществляется сжатие, во время которого шнековый пресс развивает невероятно мощное усилие до одной тысячи бар.

По мере готовности из экструдера выходят сделанные из опилок дрова в виде шестигранников. Перед этим они проходят термическую обработку, и обрезаются специальным ножом по точным размерам.

Топливные брикеты в домашних условиях

Совершенно нереально представить ситуацию, когда кто-то решится приобрести настолько мощный агрегат, способный прессовать брикеты на дому. Даже если финансы позволяют сделать это, и сырье будет доставаться даром, окупить приобретение удастся лишь в случае масштабной продажи изготовленного топлива.

Другими словами, понятно, что осуществить традиционную методику, при которой выделялся бы лигнин, дома не удастся. Но многочисленные домашние умельцы методом проб и ошибок научились использовать другие связующие материалы.

Сырье и подготовка

- гофрокартон, бумага;

- самый дешевый клей, например, обойный;

- глина.

Чтобы изготавливать топливные брикеты дома, вовсе не обязательно приобретать дорогостоящее прессовальное и сушильное оборудование. В домашних условиях поступают по-другому.

Сообразительные домовладельцы наловчились прессовать отопительные брикеты из различных доступных материалов, которые могут гореть:

- из бумаги,

- листьев,

- соломы,

- картона,

- шелухи семечек и прочего.

- Опилки помещают в воду, добавляют туда глину в пропорции 1 к 10, хорошо размешивают, затем добавляют в состав недорогой обойный клей или размоченный картон.

- Полученную таким способом смесь помещают в самодельную прессовочную форму, и усилием рук сжимают как можно сильней.

- Сформованные прямоугольники достают из формы и раскладывают сушиться на улице, естественным путем.

Использование других материалов

Пожалуй, не стоит лишний раз рассказывать о том, как хорошо горит бумага и какой количество пепла после этого остается. К примеру, килограмм спрессованной бумаги может гореть порядка 2-х часов, выделяя в это время большие объемы тепловой энергии. При этом пепла после этого остается очень мало – порядка 5-ти процентов от изначальной массы.

Следовательно, вопрос:

стоит ли продавать макулатуру и можно ли накупить дров за деньги, вырученные за это? Или лучше использовать ее при изготовлении топливных брикетов? В данном случае все достаточно сложно, поскольку существует ряд важный нюансов.

- Для изготовления брикетов потребуется много бумаги.

- Бумагу необходимо как-то измельчить, что крайне сложно – это вам не опилки и не дрова! Всю макулатуру потребуется порвать на куски размером в 20х20 миллиметров. Для этого придется использовать комбайн.

- Далее измельченную бумагу следует залить теплой водой. Затем нужно ждать до тех пор, пока бумага не трансформируется в жижицу, а раствор станет жидким.

- Остатки воды удаляются, а образованная смесь разливается по заранее приготовленным формочкам.

- После того как масса избавится ото всей жидкости, брикеты извлекаются из формочек и просушиваются на открытом воздухе.

Из мусора

Внимание! Опытные мастера, использовавшие описанную технологию, советую добавлять в бумагу крахмал после заливки водой.

Помимо того, бумага может быть использована в роли связующего вещества, когда топливные брикеты производятся своими руками из древесной стружки (об этом мы уже упоминали выше). Но есть ряд прочих материалов, которые способны выполнять аналогичную функцию – это, например, лузга от семечек либо хвоя. Честно говоря, не наилучшие варианты, но в отсутствие альтернативы вполне пригодные. Хотя есть у них свои недостатки:

Честно говоря, не наилучшие варианты, но в отсутствие альтернативы вполне пригодные. Хотя есть у них свои недостатки:

- если иголки хвои очень крупные, то их придется измельчить при помощи обычных ножниц, а это очень трудно, причем занимает много времени; да и хвоя в готовых изделиях будет постоянно колоть вам руки;

- с лузгой неприятностей еще больше – да, в процессе изготовления она достаточно удобна, вот только готовые брикеты, сделанные таким образом, очень любят мыши, поэтому зимой на складе у вас будет их очень много; грызуны приступят к «пиршеству» еще на этапе сушки, следовательно, большое количество продукции будет безнадежно испорчено.

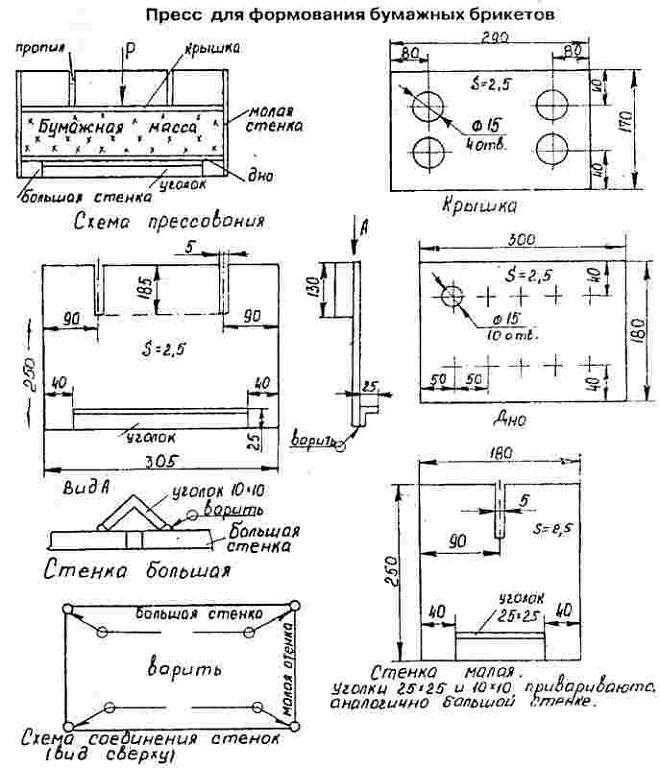

Топливные брикеты из бумажных отходов (простой станок)

Приветствую всех любителей помастерить, предлагаю к рассмотрению инструкцию по изготовлению простой и полезной машинки для создания топливных брикетов своими руками. Такая приспособа будет актуальна для тех, у кого есть доступ к отходам из бумаги или даже к опилкам.

Впрочем, делать подобные брикеты можно даже из сухостоя или камыша, если сделать дробилку. Станок работает от ручной силы человека, после просушки брикетами можно топить разного типа печи или использовать просто как растопку. Собирается все довольно просто из чермета, если проект вас заинтересовал, предлагаю изучить его более детально! Материалы и инструменты, которые использовал автор:

Впрочем, делать подобные брикеты можно даже из сухостоя или камыша, если сделать дробилку. Станок работает от ручной силы человека, после просушки брикетами можно топить разного типа печи или использовать просто как растопку. Собирается все довольно просто из чермета, если проект вас заинтересовал, предлагаю изучить его более детально! Материалы и инструменты, которые использовал автор:Список материалов:

— листовая сталь около 3 мм толщиной; — круглые и квадратные трубы; — болты и гайки; — стальные стержни; — краска по металлу.

Список инструментов:

— болгарка; — сварочный аппарат; — сверлильный станок или дрель; — рулетка; — маркер; — штангенциркуль. Процесс изготовления самоделки:

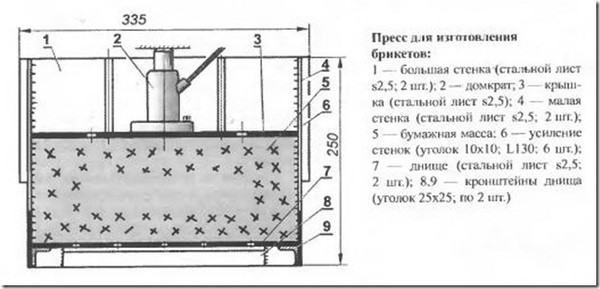

Шаг первый. Короб

Первым делом нужно собрать крепкий короб, в котором будет происходить сжатие мокрой бумаги. Короб должен выдерживать большие нагрузки, так как в нем будет работать пресс. В коробе должны также быть отверстия, через которые будет вытекать вода. Используем листовую сталь толщиной около 3 мм, нарезаем материалы и свариваем крепкий короб. Размеры выбираем какие вам нужно, они будут определять размеры кирпичиков, топливных брикетов. Чем больше брикет, тем быстрее его сделать, но надо учитывать и более высокие усилия на прессе. Так что выберите для себя оптимальный размер.

Используем листовую сталь толщиной около 3 мм, нарезаем материалы и свариваем крепкий короб. Размеры выбираем какие вам нужно, они будут определять размеры кирпичиков, топливных брикетов. Чем больше брикет, тем быстрее его сделать, но надо учитывать и более высокие усилия на прессе. Так что выберите для себя оптимальный размер.

Шаг второй. Донышко

Делаем донышко для короба, тут нужно использовать максимально толстую сталь, так как и нагрузки тут будут самыми большими, но сталь в 3 мм должна справиться с нагрузками. В донышке также сверлим ряды отверстий, нам нужно завесить ее на нежные петли, в качестве таких петель автор использовал обычные гайки, а в качестве оси применяем стальной стержень. Для надежности гаек можно приварить побольше, лишними они не будут. К листу металла автор приварил уголок, уже к нему варит гайки, это позволит все сварить крепко.

Шаг третий. Ножки

Изготавливаем надежные ножки для станка, по задумке автор ножки должны сниматься, в итоге собранный станок можно легко транспортировать или хранить. В качестве ножек используем круглые трубы, одна из ножек будет длинной, выше короба, это будет стойка. К которой будет крепиться рычаг.

В качестве ножек используем круглые трубы, одна из ножек будет длинной, выше короба, это будет стойка. К которой будет крепиться рычаг.

Чтобы ножки снимались, автор приварил к коробу трубы большего диаметра, ножки крепятся болтами с гайками.

Шаг четвертый. Запирающий механизм

Делаем запирающий механизм для донышка, автор просто согнул кругляк в виде буквы «Г» и приварил к концу кусок стальной пластины. В качестве втулки к коробу была приварена длинная гайка.

Шаг пятый. Рычаг и нажимная пластина

Делаем нажимную пластину, которая будет сдавливать бумагу. Автор использовал всю ту же листовую сталь, из которой сделан короб. К пластине привариваем профильную трубу, а чтобы пластина не гнулась, привариваем к ней ребра жесткости из кусков стальных пластин.

С обратной стороны трубы вырезаем вилку, которая позволит шарнирно прикрепить нажимной рычаг. Сам рычаг крепим к стойке также шарнирно. В качестве осей можно использовать болты с гайками.

Шаг шестой. Покраска и испытания

Покраска и испытания

После тщательной зачистки машины болгаркой, все красим из баллончика, иначе металл от воды будет интенсивно ржаветь. Станок готов, можно испытывать. Загружаем мокрую бумагу в короб и сжимаем прессом. Когда вода стечет, можно открывать донышко и выдавливать готовый кирпичик. В завершении брикет останется просушить, так что не забудьте, что кирпичи нужно делать заранее перед отопительным сезоном, чтобы высохли.

Чтобы бумага хорошо склеивалась, можно замачивать ее на некоторое время или заливать горячей водой. Со временем от воды бумага сама по себе становится клейкой и других клеев не требуется.

На этом проект завершен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник Доставка новых самоделок на почту

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Подробнее здесь.

Требования к навесам для хранения дров

Чтобы навес для дров, изготовленный своими руками, выполнял свои функции, при строительстве нужно учесть следующее:

- в первую очередь надо оценить, какое количество дров нужно хранить в дровянике, на основании этих данных определяют размеры навеса и его тип;

- сооружать навес для дров нужно на возвышении, в местах, где вода не накапливается, если такой возможности нет, участок под навес оборудуют дренажной системой;

- дровяник строят с солнечной и с наветренной стороны, так обеспечивается проветривание дров;

- выбор конструкции – мобильный навес, отдельно стоящий, зависит от предпочтений владельца, финансовых возможностей и объема хранящегося топлива;

- для сооружения деревянного навеса предпочтительнее использовать сухую древесину, но не обязательно, так как усадка здесь не представляет никакого неудобства.

Как сделать топливные брикеты своими руками

Топливо для твердотопливных котлов и печей можно изготавливать своими руками. Узнаем как сделать смесь для топливных брикетов из макулатуры ,стружки,опилок или других материалов.

Узнаем как сделать смесь для топливных брикетов из макулатуры ,стружки,опилок или других материалов.

Расскажем, как и из чего можно сделать брикеты для печей и котлов, чтобы обеспечить себя топливом собственного производства.

Брикеты для печей и котлов

В качестве альтернативы дровам топливные брикеты имеют ряд преимуществ:

- Горят дольше дров, дают больше тепла;

- Нет искр, дыма намного меньше;

- Очень экономичные, ведь изготовить брикеты можно своими руками из отходов, то есть затрат фактически не будет;

- Золу не нужно выбрасывать, она станет отличным удобрением для грядок;

- При хранении одинаковые брикеты занимают меньше места, чем традиционная дровница;

- Можно использовать не только для камина и печи, но и для твердотопливных котлов.

В целом, как отмечают специалисты, производство топливных брикетов может стать выгодным бизнесом.

Для производства топливных брикетов можно использовать самые разные материалы, причём в подавляющем большинстве — это отходы, которые есть в каждом хозяйстве:

- Макулатура.

Газеты, картонные коробки, исписанные тетради — всё, что без дела валяется дома;

Газеты, картонные коробки, исписанные тетради — всё, что без дела валяется дома; - Отходы сельского хозяйства. Например, солома, шелуха подсолнечника, сухие стебли растений;

- Отходы из сада и огорода. Опавшая листва тоже используется, как и ботва корнеплодов, сухая трава, вырванные сорняки;

- Ветки, стружка, щепа, опилки, то есть все древесные отходы, в том числе оставшиеся после обрезки деревьев на участке.

Важно! Некоторые владельцы добавляют к растительной и древесной массе полиэтиленовые пакеты, плёнку. Эксперты против такого подхода, ведь в таком случае брикеты уже нельзя будет назвать экологически чистым топливом. Да и золу в качестве удобрения не используешь. В целом, официальных рекомендаций по поводу добавления полиэтиленовой плёнки в брикеты нет, всё на страх и риск владельцев.

Для начала работы вам потребуется измельчить сырьё, всё, кроме опилок, шелухи семечек и мелкой стружки. С этой целью используется садовый измельчитель, о выборе которого мы уже писали. Все ветки, палки, листья, щепу, сухую траву, солому тщательно измельчаем, чтобы получить подготовленное сырьё для топливных брикетов.

Все ветки, палки, листья, щепу, сухую траву, солому тщательно измельчаем, чтобы получить подготовленное сырьё для топливных брикетов.

Важно! Обычный садовый измельчитель не справится с бумагой, макулатурой. Её придётся рвать руками, резать, использовать шредер.

В качестве связующих веществ в смеси для топливных брикетов используются чаще всего глина и крахмал, а также воск. Иногда добавляется портландцемент, но он сильно повышает зольность топлива. Сахар и патока — тоже вариант, но это дорого. Если есть возможность найти отходы целлюлозно-бумажного производства, можно использовать сульфитно-дрожжевую бражку. Однако она содержит слишком много влаги.

Важно! Если топливные брикеты производятся из опилок и других древесных отходов, то связующие вещества не нужны. Ими выступает лигнин, природный полимер, содержащийся в древесине изначально и выделяющийся при высокой температуре и под давлением. Но это правило действует, если применяется запекание, а не естественная сушка.

Кроме того, не нужны связующие вещества, если в составе смеси есть бумага. Она размягчается водой, и сама по себе служит хорошим клеем, удерживающим все остальные компоненты брикета.

Если в качестве связующего вещества выступает глина, то её пропорция с отходами должна составлять 1:10, не больше. Вода добавляется понемногу, чтобы вся смесь приобрела консистенцию пасты, которой будет легко придать нужную форму.

Для перемешивания смеси можно использовать бетономешалку или строительный миксер. Это ускорит процесс и сделает смесь однородной. Далее нужна форма для прессования. Иногда дачники используют даже старые кастрюли, деревянные ящики, другие предметы, которые уже не нужны в быту.

Самый простой способ — вручную спрессовать смесь в выбранной форме, а затем высушить на солнце, в естественных условиях. Но ручных усилий может оказаться недостаточно, чтобы получить качественный, не рассыпающийся топливный брикет. Поэтому домашние умельцы обычно используют различные механизированные прессы. Если есть вибростол, то пресс не нужен.

Если есть вибростол, то пресс не нужен.

Процесс создания смеси для топливных брикетов и их прессование-формование — несложный, но трудоёмкий. Именно поэтому многие предпочитают либо покупать готовые брикеты, либо закупать специальные станки, существенно облегчающие производство. Кроме того, признаем, заводские брикеты, которые формируются под 20-тонными прессами, намного плотнее, поэтому и гореть будут дольше. опубликовано econet.ru

Подписывайтесь на наш канал Яндекс Дзен!

Если у вас возникли вопросы по этой теме, задайте их специалистам и читателям нашего проекта здесь.

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

Советы и рекомендации

Простой навес для дров несложно сделать своими руками. Но и в этом нехитром деле стоит соблюдать некоторые правила:

- перед строительными работами материал обрабатывают: дерево пропитывают антисептиком, на металл наносят грунтовку;

- окрашивание и лакировку выполняют после сооружения, так как во время строительства защитный слой все равно будет поврежден;

- для обшивки стен можно использовать не только доски, но и фанеру или ДСП, листы следует крепить с промежутками, обеспечивающими прохождение воздуха;

- в том же качестве можно использовать ветки, причем неровные, такой вариант выглядит весьма экзотично и очень подходит для усадеб, выполненных в стиле шале или рустик;

- металлический каркас для навеса можно обшить поликарбонатом.

Важно! Чем более низменный участок выбран для дровяника, тем более высокий фундамент приходится сооружать и тем больше должна быть дистанция между почвой и основанием навеса.

Топливный брикет своими руками — производство из бумаги и не только, пресс для изготовления

Топливный брикет относится к альтернативным видам топлива, которое используется для ускорения разжигания печи или заменяет дрова в камине. Кроме того, брикеты, нашли широкое применение для обогрева теплиц, гаражей дачных или садовых домиков временного проживания.

Современные технологии позволяют получать брикеты из ненужных материалов и отходов.

К основным достоинствам топливных брикетов можно отнести:

- Возможность изготовления топливных брикетов своими руками, причем при наличии несложных приспособлений их производство можно организовать как способ ведения собственного бизнеса.

- По сравнению с дровами – более длительный срок горения, при минимальном искрении и образовании дыма.

- Экологическая чистота, так как при производстве брикетированного топлива в основном используются отходы растительного происхождения.

- Экономичность брикетов по сравнению с углем или дровами объясняется использованием отходов и применением своей мускульной силы и простейших приспособлений;

- Безотходность использования – золу, образовавшуюся после сгорания, можно использовать как удобрение.

- Практичность, неприхотливость и экономичность при хранении – брикеты в уложенном виде занимают меньше места чем рассыпные дрова или уголь.

- Возможность использования в любых отопительных системах и устройствах, начиная от дачного костра и заканчивая котлом индивидуальной отопительной системы, работающим на твердом топливе.

Особенности использования

Брикет из подсолнечника

Прежде, чем приступать к утилизации отходов на своем приусадебном или садовом участке и разворачивать производство, необходимо определиться со сферой использования брикетированного топлива и рассчитать потребность в исходном материале.

Если брикеты предполагается использовать как альтернативное, дополнительное топливо для сжигания в печи или камине загородного домостроения, то в качестве исходного материала можно использовать любые растительные отходы:

- Опилки, стружку, щепу, измельченные мелкие ветки, оставшиеся после обрезки деревьев.

- Отходы сельскохозяйственного производства – сухие стебли растений, солому, шелуху семян.

- Садовые отходы, которые обычно сжигаются или компостируются – сухая трава (сорняки), опавшую листву, ботву корнеплодов.

- Бытовые отходы – картон, бумага.

Некоторые садоводы используют в качестве добавки к растительной массе полиэтиленовую пленку. Однако, официальных рекомендаций по этому поводу нет и использование пластиковых отходов осуществляется на собственный страх и риск производителя и потребителя брикетов.

В качестве связующего материала используют глину или крахмал.

Подготовка исходного материала

Пресс для брикета

Основной проблемой при самостоятельном изготовлении топливных блоков является необходимость измельчения исходных материалов. Конечно, при использовании опилок, мелкой стружки, шелухи зерновых культур, эта операция не требуется. Но мелкие ветки, стружку, отходы картона, перед брикетированием необходимо измельчить, до получения равноразмерных частиц.

Для измельчения можно использовать любую бытовую сельскохозяйственную дробилку, в которой молотки заменяют режущими пластинами. На сельском подворье, эти приспособления обычно имеются и используются для подготовки кормов для домашних животных и птицы.

Городскому жителю, имеющему садовый или дачный участок, придется подыскать подходящую модель в магазине садовых товаров. Сегодня, выпускаются и специальные устройства, предназначенные для измельчения бытовых отходов и мусора.

Приобретая эту дробилку, дачник сможет использовать ее не только для приготовления брикетного исходного материала, но и для других целей.

Производство

Для производства брикетированного топлива для отопления дачи или садового домика, потребуются измельченные отходы и глина. Их смешивают в пропорции 10:1, добавляя понемногу воду до получения пастообразной массы.

Качество горения будет зависеть от того, насколько равномерно перемешаны исходные компоненты, поэтому смешивание лучше производить с использованием бытового строительного миксера (бетономешалки).

Из спецоборудования для производства небольших партий, необходимо изготовить ячеистую форму. Для пробных партий форму можно сколотить из досок. Размер ячеек выбирается произвольно, исходя их желаемой формы получения брикетов.

Некоторые дачники прессуют смесь в старых кастрюлях, ящиках и других ненужных домашних емкостях. Однако, прямоугольная форма предпочтительнее, так как топливные блоки прямоугольной формы удобнее хранить.

Влажную массу закладывают в ячейки формы и утрамбовывают. От степени уплотнения зависит качество самодельного топлива.

Для того, чтобы брикеты не крошились и не рассыпались в руках, на дно формы (или под форму при использовании ячеек без днища) желательно проложить несколько слоев газетной бумаги.

Сушка производится естественным способом на воздухе. В летние солнечные дни, этот процесс не занимает много времени. После извлечения брикетов из формы, их укладывают под навес, штабелем с зазорами, где они досушиваются на сквозняке.

Приспособление для брикетирования отходов

Самодельный пресс

В том случае, если предполагается использовать отопительные брикеты для зимнего отопления дачного домика зимой или как альтернативное топливо в индивидуальном доме, вручную их изготавливать довольно трудоемко.

В этом случае, желательно смастерить простейший станок, который позволит ускорить и облегчить работу. Сегодня, различные модификации станков имеются в продаже. Они отличаются функционалом, количеством ячеек в формах, типом привода – ручным или механическим.

Общее у всех моделей одно – они позволяют механизировать самый трудоемкий процесс – уплотнение влажной массы в ячейках формы.

Простейший станок представляет собой металлическую раму, сваренную из уголка, на которой закреплена деревянная, окрашенная влагостойкой краской столешница. К раме приварен «П» – образный кронштейн, между стойками которого закреплён качающийся рычаг – коромысло, от длины которого зависит усилие обжатия.

На рычаге шарнирно установлен пуансон, размеры которого немного меньше размеров ячеек. Форму, заполненную брикетной массой, помещают на столешницу и пуансоном обжимают, до придания брикетам нужной плотности. Перемещая форму по столешнице, операцию обжатия повторяют для каждой ячейки.

Некоторые «умельцы» отказываются от сварной конструкции, а сколачивают кронштейн и раму из досок и толстых брусков. Здесь все зависит от объёма производства.

Для того, чтобы пресс прослужил достаточно долго, после каждой операции прессования его следует отчищать от налипшей массы.

Если у садовода имеется возможность достать или изготовить виброплиту, то пресс не потребуется. Уплотнение опилочно-глиняной массы осуществляется за счет вибрации.

Уплотнение опилочно-глиняной массы осуществляется за счет вибрации.

Использование бумаги при изготовлении

Бумажные брикеты

Бумажную макулатуру также можно использовать для изготовления топливных брикетов. При этом, она может играть не только роль топлива, но и выполнять функцию связующего для опилок, заменяя глину.

В бумаге и картоне содержится достаточно много клеевой массы, которая при разбухании будет являться прекрасным вяжущим веществом при использовании опилок. Впрочем, брикетированные и просушенные бумага и картон, сами являются великолепным горючим материалом.

К сожалению, при подготовке исходной массы, бумажные и картонные отходы измельчить в дробилке не удастся. Их придется рвать или резать на мелкий кусочки, размерами не более 2,0×2,0 сантиметра.

Многие дачники, после однократной процедуры резки, проклинают все на свете и предпочитают вернуться к глине. Нескорые «самоделкины» используют для измельчения куттер кухонного комбайна.

Последовательность приготовления бумажной массы следующая:

- Измельченные кусочки бумажной макулатуры заливают теплой водой и ожидают их полного размокания.

- Полученную кашицу после слива излишков воды брикетируют или перемешивают с опилками.

- Дальнейшие операции по прессованию и сушке аналогичны переработке смеси на основе глины.

Экспериментируя с процентным соотношением бумаги и опилок, можно создать собственный рецепт брикетированного топлива. Например, некоторые садоводы для повышения его прочности добавляют крахмал. Конечно, специально покупать крахмал не надо, но на даче всегда найдутся старые запасы, которые пережили зимовку или в них завелся жучок.

Статья была полезна?

0,00 (оценок: 0)

Варианты станков для изготовления топливных брикетов

Современные технологии проявляют себя там, где, казалось бы, ничего нового не придумаешь. Примером тому являются топливные брикеты или, как их еще называют, евродрова. Это та же древесина, но за счет спецобработки получившая новые свойства, позволяющие ей сгорать с большей эффективностью.

Это та же древесина, но за счет спецобработки получившая новые свойства, позволяющие ей сгорать с большей эффективностью.

Для их создания не требуются космические технологии – простейший станок для изготовления топливных брикетов представляет собой пресс. Поэтому наладить получение современного топлива с некоторыми свойствами, улучшенными по сравнению с обычными дровами, можно и своими руками.

Не забудь поделиться с друзьями!

Содержание статьи

Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества. Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи.

Но в любом случае они удобны для хранения и переноски.

Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

Изготовление промышленным способом

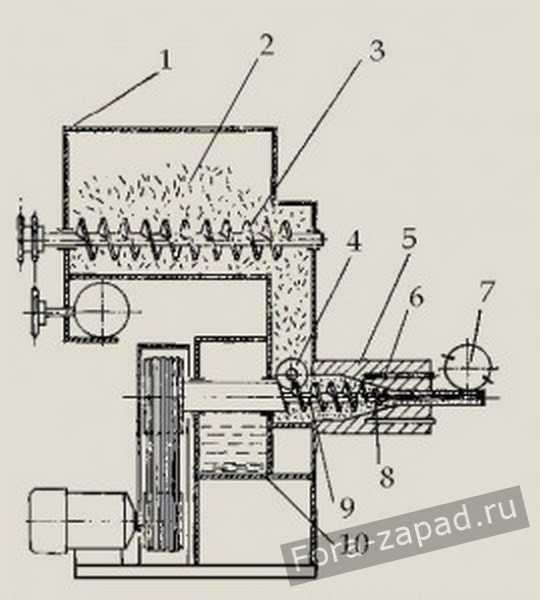

Первым этапом при получении топливных брикетов в промышленных условиях является измельчение материала на специальных станках. Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Затем происходит тщательная сушка древесины. Удельная влажность материала доводится до 10% и даже меньше. Чем суше древесина для последующего брикетирования, тем лучше качество готового топлива.

Завершающий этап – получение самих топливных брикетов. Для этого подготовленное сырье подвергают мощному давлению. Происходит повышение температуры, а из древесной массы выделяется клейкий компонент – лигнин. При большом давлении и в присутствии связующего лигнина древесная масса формируется в единый твердый брикет.

Для этого подготовленное сырье подвергают мощному давлению. Происходит повышение температуры, а из древесной массы выделяется клейкий компонент – лигнин. При большом давлении и в присутствии связующего лигнина древесная масса формируется в единый твердый брикет.

Плотность такого продукта превышает плотность природной древесины в 1,5-2 раза, что обеспечивает брикетному топливу повышенную теплоотдачу и увеличивает длительность горения. При промышленном производстве евродров различают два способа сдавливания.

Метод прессования

В случае прессования исходное сырье подвергается давлению в подготовленных формах с помощью гидравлического пресса. Типовая величина давления в станке для прессовочного производства топливных брикетов составляет 300-600 атмосфер. На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

Метод экструзии

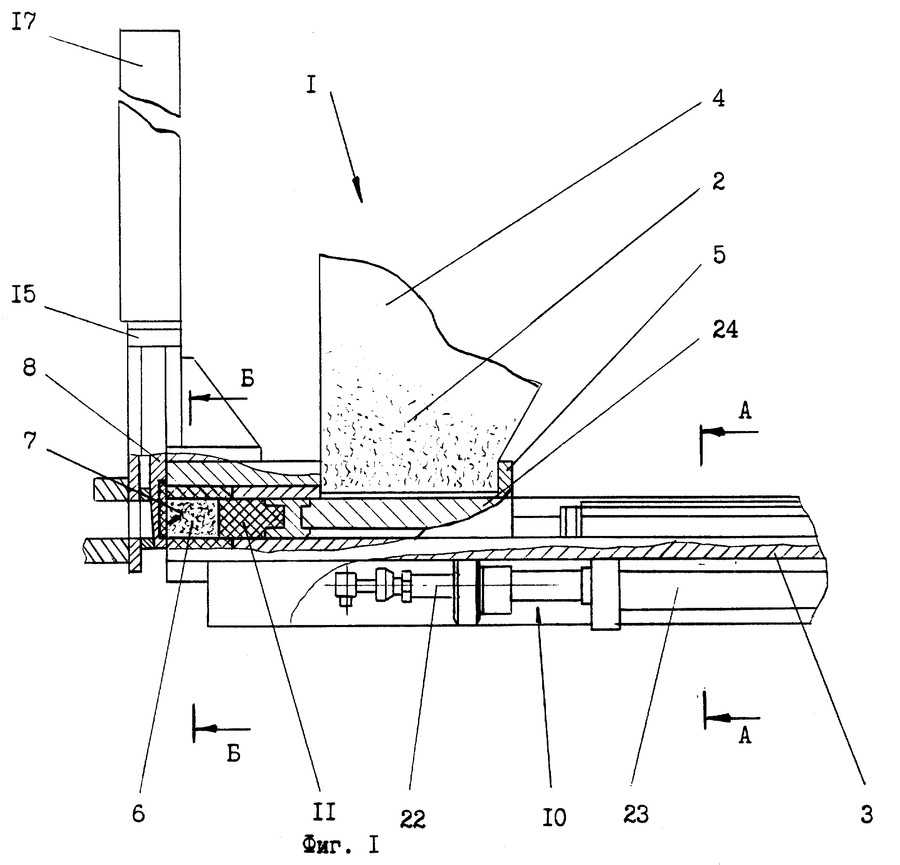

При этом методе происходит постоянное выдавливание древесной массы из выходного отверстия рабочего канала. Сырье загружается в бункер, оттуда подается в рабочий канал, где дополнительно разогревается. Канал выполнен в виде конуса, сужающегося к выходу. Подача сырья из бункера и его сдавливание в рабочем канале производится на станке шнековым винтом. Подобный пресс на основе шнека обеспечивает давление на сырьевую массу до 1000 атмосфер. Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни нужного размера.

Сырье загружается в бункер, оттуда подается в рабочий канал, где дополнительно разогревается. Канал выполнен в виде конуса, сужающегося к выходу. Подача сырья из бункера и его сдавливание в рабочем канале производится на станке шнековым винтом. Подобный пресс на основе шнека обеспечивает давление на сырьевую массу до 1000 атмосфер. Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни нужного размера.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

Обратите внимание! При промышленном производстве сырье перед прессовкой тщательно высушивают, а при самодельном – тщательно замачивают.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Самодельный станок

Встречаются сведения об изготовлении в домашних условиях самодельных шнековых экструзионных установок. Но даже создатели таких эффективных станков для производства топливных брикетов отмечают, что устройства требуют качественных материалов и использования электродвигателя. Гораздо легче сделать вместо сложного станка обычный пресс.

Ручной пресс

Прессы, использующие только ручные усилия, бывают двух видов – винтовые и рычажные. В винтовых вариантах шток, сдавливающий сырьевую массу, перемещается накручиванием винта. В рычажных прессах давление создается собственными мускульными усилиями, используя длину рычага. На винтовой установке достигается большее давление и качество топливных брикетов становится лучше. Но закручивание и откручивание винта требует времени, поэтому производительность невелика. Рычажные прессы работают быстрее. Нужно только продумать способ или механизм выталкивания готового брикета из прессовочной формы. В этой же форме должны быть отверстия для выхода воды при сдавливании, поскольку при ручном производстве сырье замачивается.

В рычажных прессах давление создается собственными мускульными усилиями, используя длину рычага. На винтовой установке достигается большее давление и качество топливных брикетов становится лучше. Но закручивание и откручивание винта требует времени, поэтому производительность невелика. Рычажные прессы работают быстрее. Нужно только продумать способ или механизм выталкивания готового брикета из прессовочной формы. В этой же форме должны быть отверстия для выхода воды при сдавливании, поскольку при ручном производстве сырье замачивается.

Применяемое оборудование

Для того чтобы сделать топливный брикет своими руками, необходимо правильно подобрать пресс или рубильную машину. Во время выбора пресса необходимо определиться, какую форму и площадь будут иметь элементы. Чаще всего изготавливаются круглые и прямоугольные брикеты.

Среди профессионального оборудования можно выделить шнековый, ударно-механический и гидравлический пресс. Первый аппарат способен выдавать восьмиугольные элементы с небольшим отверстием по центру. Они отличаются максимальной плотностью, поэтому обеспечивают самую высокую продолжительность горения. производит прямоугольные элементы, обладающие самой маленькой плотностью, что обеспечивает высоких расход материала. Изготовление топливных брикетов в домашних условиях при помощи ударно-механического устройства дает вам возможность сделать материал любой формы. При этом элементы обладают средней плотностью.

Они отличаются максимальной плотностью, поэтому обеспечивают самую высокую продолжительность горения. производит прямоугольные элементы, обладающие самой маленькой плотностью, что обеспечивает высоких расход материала. Изготовление топливных брикетов в домашних условиях при помощи ударно-механического устройства дает вам возможность сделать материал любой формы. При этом элементы обладают средней плотностью.

Сделать машину для изготовления брикетов можно и дома. Для этого вам понадобится простенький пресс и форма (канализационная труба с просверленным отверстиями). Учтите, что во время изготовления представленного изделия вам нужно будет учитывать длину топки.

древесные, угольные, торфяные, отзывы, производство

Существует ли альтернатива традиционным дровам? Несмотря на свою доступность и относительно низкую стоимость, теплоотдача древесины оставляет желать лучшего. Для улучшения этого параметра были разработаны брикеты для отопления: отзывы, производство, торфяные, угольные, древесные. Насколько актуально их применение в качестве основного энергоносителя?

Насколько актуально их применение в качестве основного энергоносителя?

Содержание

- Особенности топливных брикетов

- Специфика производства брикетов для отопления

- Виды брикетов для отопления

- Выбор материала

- Деревянные брикеты для отопления

- Торфяные и угольные брикеты для отопления

- Брикеты для отопления своими руками

- Мнения покупателей

Особенности топливных брикетов

Виды топливных брикетовФактически угольные или древесные брикеты для отопления представляют собой спрессованный горючий материал, который прошел стадию предварительной обработки. Для улучшения энергетических качеств в них могут содержаться различные добавки.

Читая отзывы о брикетах для отопления можно прийти к выводу, что они намного эффективнее традиционных типов топлива. Это качество формируется в процессе изготовления евродров. Используя особую технологию обработки исходного материала, получают энергоноситель, который характеризуется следующими качествами:

- Высокий показатель теплоотдачи.

В среднем, угольные брикеты для отопления в объеме 1 кг по своей энергетической ценности аналогичны 1,8 кг. простых дров;

В среднем, угольные брикеты для отопления в объеме 1 кг по своей энергетической ценности аналогичны 1,8 кг. простых дров; - Небольшая влажность, которая не превышает 10%. В результате этого повышается удельная теплоотдача;

- Удобное хранение. Круглая, цилиндрическая или кубическая форма евродров способствует оптимизации места их хранения;

- Равномерная отдача тепла. Это очень важно для стабильной работы системы отопления с твердотопливным котлом.

Однако нужно учитывать и недостатки. Так, брикеты для отопления РУФ чувствительны к влаге. Для их хранения необходимы подходящие условия и помещение. К тому же стоимость брикетов выше, чем у дров. С учетом энергетической ценности разница составит буквально 5-7 коп. на 1 Вт.

Каменноугольные брикеты для отопления не должны быть полностью упакованы в герметичную пленку. Необходимы вентиляционные зазоры для циркуляции воздуха.

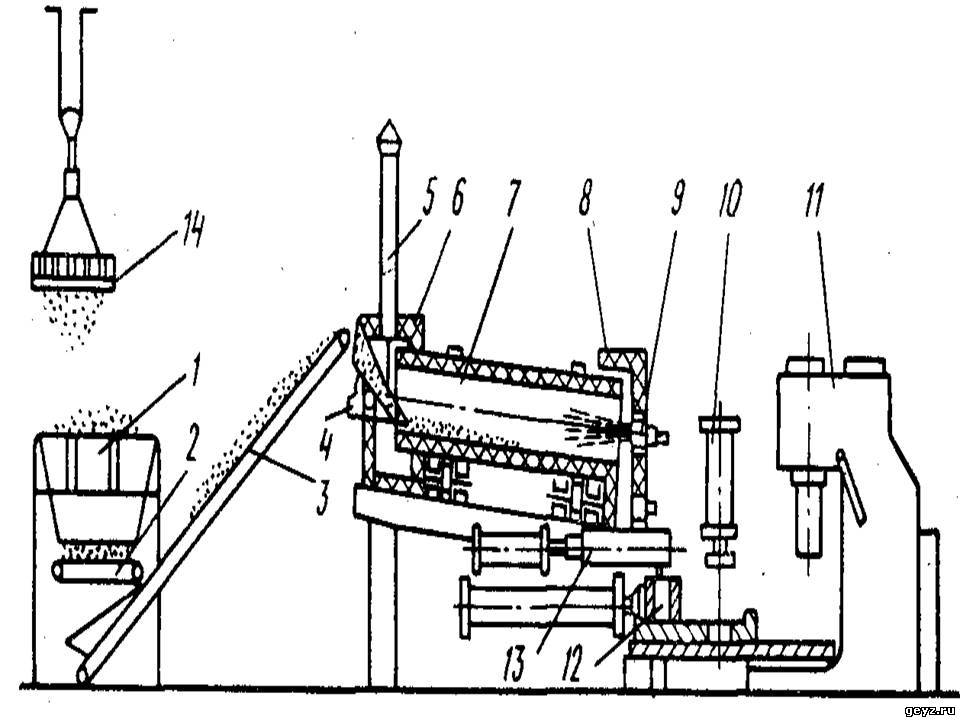

Специфика производства брикетов для отопления

Экструдер для изготовления топливных брикетовОсобенность изготовления евродров заключается в использовании отходов деревообрабатывающей промышленности, сельского хозяйства и угольной добычи. Производство брикетов для отопления можно организовать на базе любого из вышеописанных предприятий.

Производство брикетов для отопления можно организовать на базе любого из вышеописанных предприятий.

Для изготовления необходимо правильно подобрать исходный материал. Правильное производство брикетов для отопления начинается с подготовительного этапа. В зависимости от доступной сырьевой базы различают несколько типов материалов:

- Отходы сельского хозяйства – шелуха семечек, солома. Первое имеет наибольшую энергетическую емкость. Однако также характеризуется высокой стоимостью закупки;

- Древесные опилки. Наиболее подходящий вариант, так как именно из них чаще всего делают брикеты для отопления своими руками;

- Торф. Нуждается в сложном подготовительном процессе, так как изначально имеет повышенную влажность;

- Уголь. Фактически используют так называемую угольную пыль, которая является побочным продуктом при добыче.

Подготовка исходного сырья включает в себя предварительное измельчение и дальнейшую просушку. Это необходимо для уменьшения влажности, так как отопление брикетами из опилок будет выгодно только при содержании воды не более 10% от общего объема. Затем в полученный материал могут добавляться закрепители и модификаторы для увеличения теплоотдачи.

Это необходимо для уменьшения влажности, так как отопление брикетами из опилок будет выгодно только при содержании воды не более 10% от общего объема. Затем в полученный материал могут добавляться закрепители и модификаторы для увеличения теплоотдачи.

Для полноценного производства помимо пресса (экструдера) понадобится механизм для упаковки брикетов.

Виды брикетов для отопления

Пресс для изготовления брикетов RUFФактически евродрова отличаются не только исходным сырьем, но и способом его обработки. Самым простым способом изготовления является прессование. Для производства брикетов для отопления РУФ необходим специальный ленточный пресс одноименной фирмы RUF. Именно от него пошло называние евродров этого типа.

Преимущество этого технологического процесса заключается в скорости изготовления. Предварительно подготовленное сырье загружается в приемочную камеру, а затем с помощью шнеков попадает в зону прессования. Т.е. фактически для производства брикетов этого типа понадобится минимум вложений и усилий.

Однако конечный продукт имеет ряд особенностей:

- Практически все отзывы о торфяных брикетах для отопления отмечают их подверженность к поглощению влаги. Поэтому нужно позаботиться о соответствующем месте хранения;

- Евродрова, изготовленные на оригинальном оборудовании, имеют буквенный оттиск на поверхности. В большинстве случаев это свидетельствует о соблюдении технологии изготовления. Но все зависит от качества исходного сырья.

Для улучшения эксплуатационных качеств лучше всего выбрать другой способ производства. Торфяные брикеты для отопления помимо прессования проходят стадию поверхностного обжига. Таким образом формируется влагостойкая внешняя оболочка, которая помимо этого способствует улучшению механической стойкости.

Экструдер Pini KayДополнительно в оборудовании предусмотрена зона нагрева, которая находится вокруг подающего прессовочного шнека. Подобная технология изготовления получила название Pini Kay. Ее особенностью является относительно низкая производительность по сравнению с РУФ. Однако у древесных брикетов для отопления пини кей намного больше срок хранения. К тому же их повышенная плотность положительным образом сказывается на теплоотдаче.

Однако у древесных брикетов для отопления пини кей намного больше срок хранения. К тому же их повышенная плотность положительным образом сказывается на теплоотдаче.

Для этого типа евродров свойственны такие качества:

- Удобная форма для загрузки в топочную камеру котла;

- Способность гореть длительное время.

Однако в процессе производства не всегда соблюдается технология. В особенности это касается качества внешнего обжига и качества прессования. В большинстве случаев удельный вес угольного брикета для отопления может отличаться.

Цвет евродров зависит от исходного материала изготовления. У торфяных брикетов для отопления он будет темно коричневый или черный. Изготовленные из опилок на прессе RUF имеют белый или светло-желтый оттенок.

Выбор материала

Теплопроводная способностьОпределяющим фактором качества евродров является исходное сырье для изготовления. Большинство брикетов для отопления своими руками характеризуются низкой теплоотдачей именно из-за неправильно выбранного и подготовленного материала изготовления.

Наиболее популярными в настоящее время являются отходы лесоперерабатывающей промышленности – опилки, стружка и т.д.

Деревянные брикеты для отопления

Брикеты из опилокВ отзывах о брикетах для отопления именно о древесных моделях высказывают наиболее противоречивые мнения. Это можно объяснить особенностями исходного материала изготовления. В отличие от каменноугольных брикетов для отопления, евродрова из отходов дерева имеют один существенный недостаток – впитывание влаги.

Это может привести к искусственному увеличению массы из-за повышенного содержания воды. Увы, но нормативных документов для изготовления евродров не существует. Поэтому производители чаще всего вводят внутренние стандарты, которые не всегда могут соответствовать ожиданиям покупателя. Если во время производства древесных брикетов для отопления была соблюдена технология, то продукт должен отвечать требованиям из таблицы.

| Характеристика | Значение |

| Насыпная масса, кг/м³ | 125 |

| Плотность брикета, кг/м³ | 1150 |

| Влажность, % | 6-10 |

| Теплотворная способность, МДж/кг | 25 |

| Зольность, % | 0,5-1,3 |

Как отличить качественный продукт от сомнительного? Первый должен обладать рядом качеств:

- Равномерный обжиг поверхности или правильная форма кубов РУФ;

- Отсутствие конденсата на поверхности или разводов от воды;

- Единая форма и размеры у всех брикетов из одной партии.

Но кроме этого нужно обеспечить правильное место хранения. Для этого рекомендуется использовать отдельное помещение с нормальной вентиляцией и комнатной температурой. При организации отопления брикетами из опилок чаще всего топливо хранится в соседнем помещении.

Лучше всего топливные брикеты зарекомендовали себя в топливных котлах длительного горения.

Торфяные и угольные брикеты для отопления

Торфяные брикетыИспользование торфа и бурого угля для изготовления брикетов отопления своими руками обусловлено большими запасами исходного сырья. Это способствует уменьшению себестоимости продукции, и как следствие – снижению затрат на отопление.

Основная проблема у торфяных и угольных отопительных брикетов заключается в изначально высокой влажности. Для ее решения необходимо выполнить процедуру осушки в специальных герметичных термических камерах. Однако высокая стоимость не позволят большинству производственных предприятий включить их в технологический процесс.

В результате торфяные отопительные брикеты характеризуются несколько худшими параметрами, чем аналогичные из древесных опилок.

| Характеристика | Значение |

| Насыпная масса, кг/м³ | 280-400 |

| Плотность брикета, кг/м³ | 500-600 |

| Влажность, % | 12-18 |

| Теплотворная способность, МДж/кг | 16-18 |

| Зольность, % | 3-5 |

Также в отличие от евродров из опилок, зола от торфяных или угольных аналогов практически не используется в качестве удобрения для почвы. К тому же чаще всего их изготавливают методом прессования без дополнительного поверхностного обжига. Это приводит к снижению прочности и срока хранения каменноугольных отопительных брикетов.

Для сохранения теплопроводной способности топливного брикета и уменьшения его влажности рекомендуется часть из них хранить в котельной.

Брикеты для отопления своими руками

Самодельный пресс для брикетовСложно ли сделать древесные отопительные брикеты в домашних условиях без специального оборудования? Для этого потребуется самый простой рычажный пресс и форма для евродров.

В качестве исходного сырья можно использовать опилки или макулатуру. Нередко эти компоненты сочетают друг с другом для улучшения качества. Для получения однородной массы в торфяном отопительном брикете потребуется связующий компонент. Это может быть вода или глина. Затем нужно будет выполнить следующие этапы изготовления:

- Дробление исходного сырья и добавление связующего компонента.

- Заполнение формы, прессование.

- Сушка заготовки.

По такой же технологии изготавливаются заводские отопительные брикеты РУФ. Разница заключается в давлении и объемах производства. В домашних условиях для обеспечения топливом на весь отопительный период время изготовления может занять от 7 до 20 дней.

Рекомендуется сделать форму из нескольких ячеек. Это намного повысит скорость изготовления.

Мнения покупателей

Насколько могут быть объективными отзывы о торфяных отопительных брикетах? Загвоздка заключается во множестве внешних факторов, которые влияют на эффективность их использования. Прежде всего это касается котла, так как именно от его параметров зависит КПД отопления брикетами из опилок или другого исходного материала:

Прежде всего это касается котла, так как именно от его параметров зависит КПД отопления брикетами из опилок или другого исходного материала:

- Решили в качестве эксперимента протопить котел брикетами из опилок. Теплоотдача оказалась чрезвычайно высока. Однако и расход топлива также увеличился. Увы, но в нашем старом котле оказалась слишком хорошая тяга. Сейчас их используем если нужно быстро протопить дом;

- Сначала заказали самые дешевые топливные брикеты в форме таблеток. Они быстро прогорали, давали относительно много золы. Потом решили не экономить и купили партию евродров РУФ. Отличия оказались существенные – время полного сгорания увеличилось, повысилась теплоотдача;

- К вопросу отопления дома подошли основательно — приобрели котел длительного горения. К нему взяли на пробу торфяные топливные брикеты. После долгих проб и экспериментов выяснили, что лучше всего их использовать вместе с дровами в сочетании 1/3 (брикеты, дрова).

Важно помнить, что все типы топливных брикетов рассчитаны для твёрдотопливных котлов пиролизного типа или длительного горения.

Применение их в обычных не даст должного эффекта.

В видеоролике показана самодельная установка для изготовления топливных брикетов:

Из чего делают брикеты для отопления

Содержание

- Все о брикетах для топлива: особенности производства, выбора исходного сырья и отзывы

- Особенности топливных брикетов

- Специфика производства брикетов для отопления

- Виды брикетов для отопления

- Выбор материала

- Деревянные брикеты для отопления

- Торфяные и угольные брикеты для отопления

- Брикеты для отопления своими руками

- Мнения покупателей

- Топливные брикеты своими руками для отопления дома

- Изготовление брикетов на производстве

- Брикетирование

- Топливные брикеты в домашних условиях

- Сырье и подготовка

- Механизм с ручным винтовым приводом

- Механизм с выталкиванием кирпичика

- Шнековый пресс

- Топливные брикеты в домашних условиях – за и против

- Брикеты для отопления

- Сравнительные характеристики брикетов

- Древесные брикеты

- Каменноугольные брикеты

- Торфяные брикеты

- Брикеты из лузги

- Какие брикеты лучше

- Как сделать брикеты своими руками.

Фото + инструкция

Фото + инструкция - Видео — Брикеты для отопления

Все о брикетах для топлива: особенности производства, выбора исходного сырья и отзывы

Существует ли альтернатива традиционным дровам? Несмотря на свою доступность и относительно низкую стоимость, теплоотдача древесины оставляет желать лучшего. Для улучшения этого параметра были разработаны брикеты для отопления: отзывы, производство, торфяные, угольные, древесные. Насколько актуально их применение в качестве основного энергоносителя?

Особенности топливных брикетов

Виды топливных брикетов

Фактически угольные или древесные брикеты для отопления представляют собой спрессованный горючий материал, который прошел стадию предварительной обработки. Для улучшения энергетических качеств в них могут содержаться различные добавки.

Читая отзывы о брикетах для отопления можно прийти к выводу, что они намного эффективнее традиционных типов топлива. Это качество формируется в процессе изготовления евродров. Используя особую технологию обработки исходного материала, получают энергоноситель, который характеризуется следующими качествами:

Используя особую технологию обработки исходного материала, получают энергоноситель, который характеризуется следующими качествами:

- Высокий показатель теплоотдачи. В среднем, угольные брикеты для отопления в объеме 1 кг по своей энергетической ценности аналогичны 1,8 кг. простых дров;

- Небольшая влажность, которая не превышает 10%. В результате этого повышается удельная теплоотдача;

- Удобное хранение. Круглая, цилиндрическая или кубическая форма евродров способствует оптимизации места их хранения;

- Равномерная отдача тепла. Это очень важно для стабильной работы системы отопления с твердотопливным котлом.

Однако нужно учитывать и недостатки. Так, брикеты для отопления РУФ чувствительны к влаге. Для их хранения необходимы подходящие условия и помещение. К тому же стоимость брикетов выше, чем у дров. С учетом энергетической ценности разница составит буквально 5-7 коп. на 1 Вт.

Каменноугольные брикеты для отопления не должны быть полностью упакованы в герметичную пленку. Необходимы вентиляционные зазоры для циркуляции воздуха.

Специфика производства брикетов для отопления

Экструдер для изготовления топливных брикетов

Особенность изготовления евродров заключается в использовании отходов деревообрабатывающей промышленности, сельского хозяйства и угольной добычи. Производство брикетов для отопления можно организовать на базе любого из вышеописанных предприятий.

Для изготовления необходимо правильно подобрать исходный материал. Правильное производство брикетов для отопления начинается с подготовительного этапа. В зависимости от доступной сырьевой базы различают несколько типов материалов:

- Отходы сельского хозяйства – шелуха семечек, солома. Первое имеет наибольшую энергетическую емкость. Однако также характеризуется высокой стоимостью закупки;

- Древесные опилки. Наиболее подходящий вариант, так как именно из них чаще всего делают брикеты для отопления своими руками;

- Торф.

Нуждается в сложном подготовительном процессе, так как изначально имеет повышенную влажность;

Нуждается в сложном подготовительном процессе, так как изначально имеет повышенную влажность; - Уголь. Фактически используют так называемую угольную пыль, которая является побочным продуктом при добыче.

Подготовка исходного сырья включает в себя предварительное измельчение и дальнейшую просушку. Это необходимо для уменьшения влажности, так как отопление брикетами из опилок будет выгодно только при содержании воды не более 10% от общего объема. Затем в полученный материал могут добавляться закрепители и модификаторы для увеличения теплоотдачи.

Для полноценного производства помимо пресса (экструдера) понадобится механизм для упаковки брикетов.

Виды брикетов для отопления

Пресс для изготовления брикетов RUF

Фактически евродрова отличаются не только исходным сырьем, но и способом его обработки. Самым простым способом изготовления является прессование. Для производства брикетов для отопления РУФ необходим специальный ленточный пресс одноименной фирмы RUF. Именно от него пошло называние евродров этого типа.

Именно от него пошло называние евродров этого типа.

Преимущество этого технологического процесса заключается в скорости изготовления. Предварительно подготовленное сырье загружается в приемочную камеру, а затем с помощью шнеков попадает в зону прессования. Т.е. фактически для производства брикетов этого типа понадобится минимум вложений и усилий.

Однако конечный продукт имеет ряд особенностей:

- Практически все отзывы о торфяных брикетах для отопления отмечают их подверженность к поглощению влаги. Поэтому нужно позаботиться о соответствующем месте хранения;

- Евродрова, изготовленные на оригинальном оборудовании, имеют буквенный оттиск на поверхности. В большинстве случаев это свидетельствует о соблюдении технологии изготовления. Но все зависит от качества исходного сырья.

Для улучшения эксплуатационных качеств лучше всего выбрать другой способ производства. Торфяные брикеты для отопления помимо прессования проходят стадию поверхностного обжига. Таким образом формируется влагостойкая внешняя оболочка, которая помимо этого способствует улучшению механической стойкости.

Таким образом формируется влагостойкая внешняя оболочка, которая помимо этого способствует улучшению механической стойкости.

Экструдер Pini Kay

Дополнительно в оборудовании предусмотрена зона нагрева, которая находится вокруг подающего прессовочного шнека. Подобная технология изготовления получила название Pini Kay. Ее особенностью является относительно низкая производительность по сравнению с РУФ. Однако у древесных брикетов для отопления пини кей намного больше срок хранения. К тому же их повышенная плотность положительным образом сказывается на теплоотдаче.

Для этого типа евродров свойственны такие качества:

- Удобная форма для загрузки в топочную камеру котла;

- Способность гореть длительное время.

Однако в процессе производства не всегда соблюдается технология. В особенности это касается качества внешнего обжига и качества прессования. В большинстве случаев удельный вес угольного брикета для отопления может отличаться.

Цвет евродров зависит от исходного материала изготовления. У торфяных брикетов для отопления он будет темно коричневый или черный. Изготовленные из опилок на прессе RUF имеют белый или светло-желтый оттенок.

У торфяных брикетов для отопления он будет темно коричневый или черный. Изготовленные из опилок на прессе RUF имеют белый или светло-желтый оттенок.

Выбор материала

Определяющим фактором качества евродров является исходное сырье для изготовления. Большинство брикетов для отопления своими руками характеризуются низкой теплоотдачей именно из-за неправильно выбранного и подготовленного материала изготовления.

Наиболее популярными в настоящее время являются отходы лесоперерабатывающей промышленности – опилки, стружка и т.д.

Деревянные брикеты для отопления

Брикеты из опилок

В отзывах о брикетах для отопления именно о древесных моделях высказывают наиболее противоречивые мнения. Это можно объяснить особенностями исходного материала изготовления. В отличие от каменноугольных брикетов для отопления, евродрова из отходов дерева имеют один существенный недостаток – впитывание влаги.

Это может привести к искусственному увеличению массы из-за повышенного содержания воды. Увы, но нормативных документов для изготовления евродров не существует. Поэтому производители чаще всего вводят внутренние стандарты, которые не всегда могут соответствовать ожиданиям покупателя. Если во время производства древесных брикетов для отопления была соблюдена технология, то продукт должен отвечать требованиям из таблицы.

Увы, но нормативных документов для изготовления евродров не существует. Поэтому производители чаще всего вводят внутренние стандарты, которые не всегда могут соответствовать ожиданиям покупателя. Если во время производства древесных брикетов для отопления была соблюдена технология, то продукт должен отвечать требованиям из таблицы.

Как отличить качественный продукт от сомнительного? Первый должен обладать рядом качеств:

- Равномерный обжиг поверхности или правильная форма кубов РУФ;

- Отсутствие конденсата на поверхности или разводов от воды;

- Единая форма и размеры у всех брикетов из одной партии.

Но кроме этого нужно обеспечить правильное место хранения. Для этого рекомендуется использовать отдельное помещение с нормальной вентиляцией и комнатной температурой. При организации отопления брикетами из опилок чаще всего топливо хранится в соседнем помещении.

Лучше всего топливные брикеты зарекомендовали себя в топливных котлах длительного горения.

Торфяные и угольные брикеты для отопления

Использование торфа и бурого угля для изготовления брикетов отопления своими руками обусловлено большими запасами исходного сырья. Это способствует уменьшению себестоимости продукции, и как следствие – снижению затрат на отопление.

Основная проблема у торфяных и угольных отопительных брикетов заключается в изначально высокой влажности. Для ее решения необходимо выполнить процедуру осушки в специальных герметичных термических камерах. Однако высокая стоимость не позволят большинству производственных предприятий включить их в технологический процесс.

В результате торфяные отопительные брикеты характеризуются несколько худшими параметрами, чем аналогичные из древесных опилок.

Также в отличие от евродров из опилок, зола от торфяных или угольных аналогов практически не используется в качестве удобрения для почвы. К тому же чаще всего их изготавливают методом прессования без дополнительного поверхностного обжига. Это приводит к снижению прочности и срока хранения каменноугольных отопительных брикетов.

Это приводит к снижению прочности и срока хранения каменноугольных отопительных брикетов.

Для сохранения теплопроводной способности топливного брикета и уменьшения его влажности рекомендуется часть из них хранить в котельной.

Брикеты для отопления своими руками

Самодельный пресс для брикетов

Сложно ли сделать древесные отопительные брикеты в домашних условиях без специального оборудования? Для этого потребуется самый простой рычажный пресс и форма для евродров.

В качестве исходного сырья можно использовать опилки или макулатуру. Нередко эти компоненты сочетают друг с другом для улучшения качества. Для получения однородной массы в торфяном отопительном брикете потребуется связующий компонент. Это может быть вода или глина. Затем нужно будет выполнить следующие этапы изготовления:

- Дробление исходного сырья и добавление связующего компонента.

- Заполнение формы, прессование.

- Сушка заготовки.

По такой же технологии изготавливаются заводские отопительные брикеты РУФ. Разница заключается в давлении и объемах производства. В домашних условиях для обеспечения топливом на весь отопительный период время изготовления может занять от 7 до 20 дней.

Разница заключается в давлении и объемах производства. В домашних условиях для обеспечения топливом на весь отопительный период время изготовления может занять от 7 до 20 дней.

Рекомендуется сделать форму из нескольких ячеек. Это намного повысит скорость изготовления.

Мнения покупателей

Насколько могут быть объективными отзывы о торфяных отопительных брикетах? Загвоздка заключается во множестве внешних факторов, которые влияют на эффективность их использования. Прежде всего это касается котла, так как именно от его параметров зависит КПД отопления брикетами из опилок или другого исходного материала:

- Решили в качестве эксперимента протопить котел брикетами из опилок. Теплоотдача оказалась чрезвычайно высока. Однако и расход топлива также увеличился. Увы, но в нашем старом котле оказалась слишком хорошая тяга. Сейчас их используем если нужно быстро протопить дом;

- Сначала заказали самые дешевые топливные брикеты в форме таблеток. Они быстро прогорали, давали относительно много золы.

Потом решили не экономить и купили партию евродров РУФ. Отличия оказались существенные – время полного сгорания увеличилось, повысилась теплоотдача;

Потом решили не экономить и купили партию евродров РУФ. Отличия оказались существенные – время полного сгорания увеличилось, повысилась теплоотдача; - К вопросу отопления дома подошли основательно — приобрели котел длительного горения. К нему взяли на пробу торфяные топливные брикеты. После долгих проб и экспериментов выяснили, что лучше всего их использовать вместе с дровами в сочетании 1/3 (брикеты, дрова).

Важно помнить, что все типы топливных брикетов рассчитаны для твёрдотопливных котлов пиролизного типа или длительного горения. Применение их в обычных не даст должного эффекта.

В видеоролике показана самодельная установка для изготовления топливных брикетов:

Топливные брикеты своими руками для отопления дома

Сложно отрицать, что спрессованные брикеты из опилок являются одним из наиболее эффективных типов топлива, успешно применяемых для отопления жилых домов. Они имеют высокую калорийность (с 1 кг при сжигании выделяется примерно 5 кВт), обладают небольшой зольностью. Такие брикеты весьма удобны в хранении и складировании, так как компактно складываются, и занимают совсем не много места.

Такие брикеты весьма удобны в хранении и складировании, так как компактно складываются, и занимают совсем не много места.

Правда, дешевым такое топливо считать не приходится: далеко не всякая семья может позволить себе в течение всего сезона отапливать жилище дровами. Отсюда возникает резонный вопрос – возможно ли каким-то образом изготовить своими руками чудесные топливные брикеты.Особенно это касается тех случаев, когда сырье можно приобрести чуть ли не по бросовой цене. К счастью, такие методики существуют, и они могут отличаться друг от друга. Рассмотрим некоторые из них.

Изготовление брикетов на производстве

Чтобы получить четкое понятие, как самостоятельно изготавливать брикеты, в том числе для печи булерьян. прежде необходимо узнать, как изготавливаются они в фабричных условиях.

Любой из имеющихся способов предваряет подготовительный этап, во время которого происходит измельчение сырья и его сушка.

Сырьем являются древесные опилки и некоторые более крупные части отходов древесной обработки. Сушка проводится до тех пор, пока показатели влажности приблизятся к 8-10 процентам. Интересно, что в качестве сырья для евродров также могут быть использованы всевозможные агропромышленные отходы (например, лузга или шелуха семечек) и угольная пыль.

Сушка проводится до тех пор, пока показатели влажности приблизятся к 8-10 процентам. Интересно, что в качестве сырья для евродров также могут быть использованы всевозможные агропромышленные отходы (например, лузга или шелуха семечек) и угольная пыль.

Брикетирование

Следующий производственный процесс – это прессование опилок, или брикетирование. Сегодня это можно сделать двумя различными способами:

- Методом экструзии;

- Формовка брикетов на специальном гидравлическом прессе.

И в том и в другом случае в результате мощного сдавливания измельченной древесины из нее начинает выделяться лигнин – особое природное вещество. Именно он становится связующим составом для рассыпчатой массы сырья. Разница процессов состоит только в различных методах сдавливания. В одном случае используется гидравлический пресс, способный развивать усилие до 300-600 Бар.

От силы этого сжатия измельченная древесина разогревается, и это способствует образованию твердого прямоугольного брикета.

При другом методе, экструзионном, древесное сырье засыпается в специальный бункер агрегата, и, по аналогии с мясорубкой, шнеком передвигается в конический рабочий канал, который сужается. Именно там и осуществляется сжатие, во время которого шнековый пресс развивает невероятно мощное усилие до одной тысячи бар.

По мере готовности из экструдера выходят сделанные из опилок дрова в виде шестигранников. Перед этим они проходят термическую обработку, и обрезаются специальным ножом по точным размерам.

Топливные брикеты в домашних условиях

Совершенно нереально представить ситуацию, когда кто-то решится приобрести настолько мощный агрегат, способный прессовать брикеты на дому. Даже если финансы позволяют сделать это, и сырье будет доставаться даром, окупить приобретение удастся лишь в случае масштабной продажи изготовленного топлива.

Другими словами, понятно, что осуществить традиционную методику, при которой выделялся бы лигнин, дома не удастся. Но многочисленные домашние умельцы методом проб и ошибок научились использовать другие связующие материалы.

Сырье и подготовка

- гофрокартон, бумага;

- самый дешевый клей. например, обойный;

- глина.

Чтобы изготавливать топливные брикеты дома, вовсе не обязательно приобретать дорогостоящее прессовальное и сушильное оборудование. В домашних условиях поступают по-другому.

Сообразительные домовладельцы наловчились прессовать отопительные брикеты из различных доступных материалов, которые могут гореть:

- из бумаги,

- листьев,

- соломы,

- картона,

- шелухи семечек и прочего.

- Опилки помещают в воду, добавляют туда глину в пропорции 1 к 10, хорошо размешивают, затем добавляют в состав недорогой обойный клей или размоченный картон.

- Полученную таким способом смесь помещают в самодельную прессовочную форму, и усилием рук сжимают как можно сильней.

- Сформованные прямоугольники достают из формы и раскладывают сушиться на улице, естественным путем.

Механизм с ручным винтовым приводом

Самый простой пресс для производства брусков топливных, который можно изготовить самостоятельно, имеет ручной винтовой привод.

Конструкция данного механизма чрезвычайно проста. Но и производительность такого винтового устройства невелика – это и объясняет их небольшую популярность.

Специальная формовочная емкость с отверстиями заполняется готовой смесью, винт туго закручивается, создавая повышенное давление.

При их использовании много времени тратится на заполнение емкости, закручивание формы и извлечение сформованного брикета.

Механизм с выталкиванием кирпичика

Гораздо проще и много быстрее выдавливать сформованные брикеты на другом прессе. Он также самодельный, но отличается длинным рычагом и специальным устройством для выталкивания кирпичика. Чтобы ускорить процесс, некоторые приваривают к станине не одну форму, а пару.

Некоторые умельцы способны изготовить и другое оборудование, более усовершенствованное. Как повысить производительность ручного станка? Установив гидравлический домкрат вместо ручного привода. Конечно, для изготовления подобного агрегата придется приложить немало стараний, но результат того заслуживает.

Как повысить производительность ручного станка? Установив гидравлический домкрат вместо ручного привода. Конечно, для изготовления подобного агрегата придется приложить немало стараний, но результат того заслуживает.

Обратите внимание! Создать давление, достигающее хотя бы 300 Бар, в самодельном прессе не получится даже с помощью гидравлического домкрата. Воспроизвести в домашних условиях фабричную технологию, без добавления воды, вряд ли получится.

Шнековый пресс

Однако некоторым мастерам, несмотря на трудности с деталями, удалось изготовить шнековый пресс. С его помощью удается изготавливать отопительные кирпичики довольно высокого качества.

Умельцы пишут об этом на форумах, но при этом они отмечают довольно высокие затраты на корпус из высокопрочной стали и изготовление деталей шнека. Конечно, в данном случае не обойтись без электрического привода. Потребуется двигатель не менее 7 кВт мощностью.

Топливные брикеты в домашних условиях – за и против

Причины привлекательности такого вида топлива вполне понятны

Если у человека имеется возможность приобретать дешевые опилки, или если вдруг он владелец небольшого древесного производства, то вполне естественно желание изготовить брикеты самостоятельно.

Почему бы не сжигать собственно древесные отходы?

- Дело в том, что не всякая техника способна сжигать непосредственно опилки.

- Обычно древесная мелочь очень быстро и малоэффективно сгорает в обычной печке. да еще часть ее проваливается в зольник.

Для эффективного сжигания мелких древесных отходов потребуется специальный котел верхнего горения или шахтного типа.

- Самостоятельно изготовить такой практически невозможно, перспектива прессовать отходы в брикеты выглядит гораздо более реально. Хотя и здесь все не так просто, как кажется;

- Приобретать заводское оборудование неоправданно дорого, да и мало кому окажется по карману;

- Дешевле уж покупать сами евродрова;

- Конечно, пресс для брикетирования можно изготовить кустарным способом. Но полученное топливо будет невысокого качества, и теплоотдача их будет не так уж высота.

Почему мала теплоотдача?

Дело в том, что воспроизвести фабричную технологию, соблюдая все нюансы, в домашних условиях фактически невозможно:

- Полученные «кирпичики» имеют небольшую плотность и, соответственно, маленький вес.

- Удельная теплота их сгорания оказывается чуть ли не втрое меньше, чем у древесины.

- Следовательно, для такого же отопления потребуется в три раза больше самодельных брикетов.

- Процесс же их изготовления отнимает массу времени и сил. Хотя, если они имеются, почему бы и нет?

- Кстати, такое топливо следует бережно хранить, чтобы оно не пропиталось влагой.

Топливные брикеты своими руками – да или нет?

Делать на самодельном оборудовании настоящие топливные брикеты, конечно, можно.

Главное, иметь для этого достаточное количество времени, а также свободную площадь для просушки и хранения изделий.

Не последнюю роль играет доступность опилок: желательно, чтобы их не приходилось дорого покупать или доставлять издалека. В таком случае затея вообще не имела бы смысла – куда эффективнее было бы приобрести большой грузовик дров.

Как бы то ни было, решать хозяину.

Брикеты для отопления