- Авто на дровах – что такое машины-газгены: фото, обзор

- Авто на дровах работает при помощи газогенератора, производящего газ из дров.

- Автомобили на дровах — достойная альтернатива электрокарам?

- Газогенераторный двигатель на дровах принцип работы

- Недостатки газогенератора

- Газогенераторные автомобили на дровах: суть конструкции, принцип работы, процесс изготовления своими руками

- Газогенератор на дровах для дома – что это такое, принцип работы, плюсы и минусы, виды, правила установки

- Газогенераторный двигатель на дровах: принцип работы, рекомендации по самостоятельной сборке

- Может ли машина ездить на дровах: принцип работы газогенератора

- Газогенераторный двигатель принцип работы – Tokzamer

- Автомобиль на дровах: как он работает?

- Газогенераторные двигатели: принцип работы, технические характеристики, топливо

- Основные особенности

- Как работает устройство

- Технические показатели

- Плюсы газогенераторов

- Минусы газогенераторов

- Работа автомобиля на газогенераторе

- Применение генератора газа

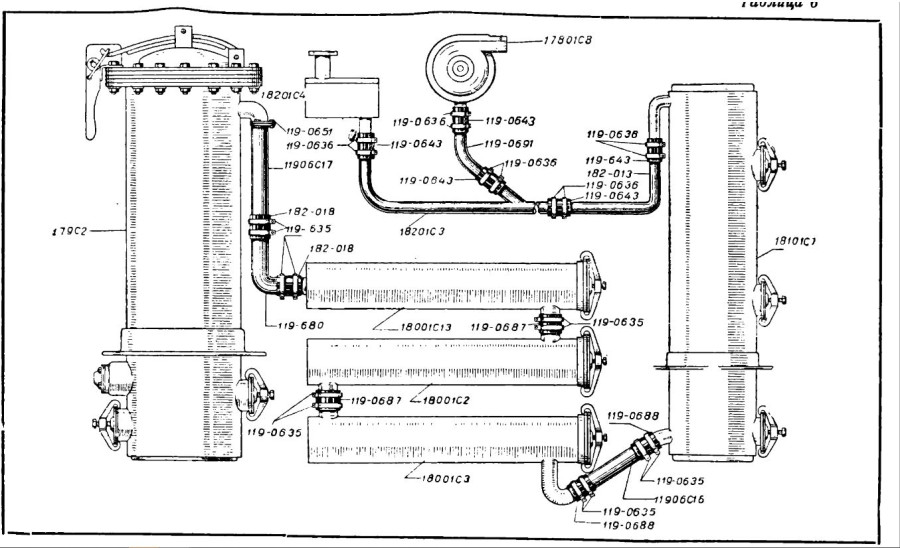

- Генераторная установка для ЗИС-21

- Работа установки на ЗИС

- Путь газа в установке и очистка

- Вывод

- Газогенераторный двигатель на дровах: принцип работы, рекомендации по самостоятельной сборке

- Принцип работы газогенераторного двигателя на дровах

- Газогенераторная установка своими руками: профессиональные рекомендации по сборке

- «Газгены». Автомобили на дровах

- Или как прожить на подножном корму

- Одно из главных преимуществ газогенераторных установок заключается, прежде всего, в том, что они могут быть использованы практически повсеместно. На твердое топливо могут быть переведены легковые автомобили, грузовики, автобусы и даже моторные лодки. Не говоря уже о том, что газогенераторы прекрасно подходят для промышленного использования.

- В период войны в Германии, помимо прочего, был налажен выпуск нескольких легковых газогенераторных автомобилей, предназначенных для гражданского населения. Среди них – народный KDF, буржуазный Mercedes-Benz 230 и даже роскошный лимузин Adler Diplomat L4, чей карбюраторный мотор объемом 2,9 литра «приспособился» употреблять деревянные чурки.

- Генератор на дровах на заднем дворе – Новости Матери-Земли

- Детали конструкции генератора древесного газа

- Дровяной генератор, газификаторы — Freudenberg FST

- Строительство газогенератора древесины (с нисходящим потоком)

- 404 WOODWEB ERROR

- дерево (и почему мы его сегодня не используем)

Авто на дровах – что такое машины-газгены: фото, обзор

С одной стороны – такие вершины технологий, как водородные автомобили, топливные элементы и банальные электромобили. А с другой – машины на дровах, статьи о которых собирают у нас сотни тысяч просмотров. Что это за чудо?

Вероятно, мы удивим многих, но все равно скажем: автомобиль на дровах – это не то же что паровоз. То есть в нем нет парового котла, колосников, золотников и прочих атрибутов паровой машины – той самой, с семью процентами КПД.

В трудные времена в странах с развитым автопромом серийно выпускались машины, работавшие буквально на дровах. На фото ГАЗ-42 и ЗИС-21

Читайте также: ГБО на авто из США: можно ли и как сложно

Потому что еще в 1930-е годы конструкторы научились “кормить” дровами обычные автомобили со всем привычными двигателями внутреннего сгорания. Нужно лишь оборудовать серийную бензиновую машину дополнительным оборудованием. Да, вы правильно поняли: любой бензиновый автомобиль можно превратить в “дровяной”.

Современный газген: Chevrolet El Camino 5,7 л, 350 л.с., АКП, 40 кг дров на 100 км, 200 км на одной заправке, скорость 120 км/ч, снаряженная масса 2 300 кг, ЭБУ двигателя, лямбда-зонд, автоматический розжиг генератора, ЕВРО-4

Как устроен газген

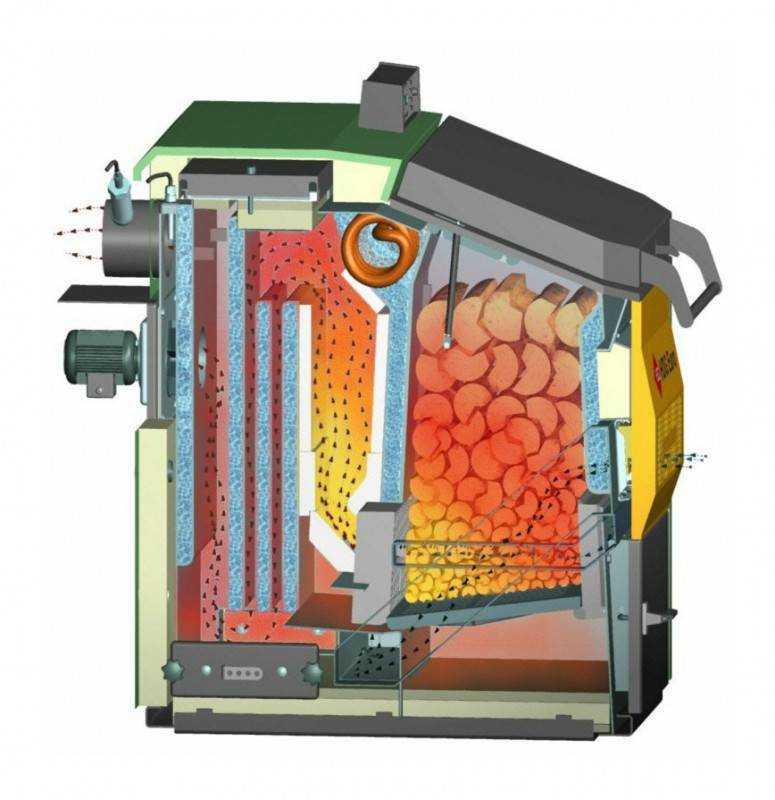

Автомобили на дровах инженеры называют газогенераторными – потому что они имеют на борту газогенератор. Это главное сооружение газгена, и оно использует процесс пиролиза, известный также, например, по пиролизным котлам отопления. В рабочей камере генератора в условиях неполного сгорания дрова выделяют смесь горючих газов, среди которых основные – СО (да, тот самый угарный газ) и водород H2. Вот этот микс, после определенных подготовительных процедур (о них ниже), и правит двигателю за топливо.

В комплект газогенератора входит несколько элементов, они объемные, но несложные по конструкции

Кроме газогенератора, машине на дровах нужно еще несколько устройств, причем, к сожалению, тоже весьма громоздких. Во-первых, газ, который выдает генератор, загрязнен смолами и сажей – их нужно фильтровать последовательно в двух фильтрах, грубой и тонкой очистки. Во-вторых, выработанный газ слишком горячий, и его нужно охладить: если мы применим здесь слово интеркулер, современному автомобилисту станет понятным, о чем идет речь.

Во-первых, газ, который выдает генератор, загрязнен смолами и сажей – их нужно фильтровать последовательно в двух фильтрах, грубой и тонкой очистки. Во-вторых, выработанный газ слишком горячий, и его нужно охладить: если мы применим здесь слово интеркулер, современному автомобилисту станет понятным, о чем идет речь.

Читайте также: В Киеве установили ГБО на Bentley Continental Flying Spur

Кроме того, есть еще несколько мелких компонентов как то вентиляторы надува, смеситель, трубки, шланги и немного клапанов.

Компоненты немецкого газогенератора Zanker выпуска 1945 г. для 3-тонного грузовика

Преимущества и недостатки газогенераторной установки

Плюсы

| Минусы

|

Несмотря на впечатляющие габариты, все компоненты газогенераторной топливной системы просты конструктивно и стоят недорого – как при промышленном серийном производстве, так и при искусственном построении где-то в собственном сарае. Вероятно, именно поэтому сообщения о вновь созданных автомобилях «на дровах» довольно часто появляются в прессе и в интернете.

Вероятно, именно поэтому сообщения о вновь созданных автомобилях «на дровах» довольно часто появляются в прессе и в интернете.

Газген самостоятельного изготовления для УАЗа получился может и громоздким, но вполне эффективным

Но по сравнению с современными бензиновыми и дизельными машинами газген имеет явные недостатки, причем не только те, которые видны невооруженным глазом. Прежде всего, это топливо: дрова должны быть определенного калибра. Например в серийный генератор ЗИС-21 нужно было загружать дровяные кубики размером 50х60х60 мм. Отклонение размеров допускалось не более 20%, иначе древесина в реакторе будет использоваться неэффективно, а в газе будет содержаться слишком много примесей.

Кроме того, имеет значение влажность дров. Скажем, у упомянутой системы она должна была быть не более 20%, то есть дрова нужно было предварительно сушить. Правда, со временем конструкторы пристроили принудительную подачу воздуха и лимит влажности древесины повысился до 40%.

Учитывая вес и габариты генератора древесного газа, его целесообразнее всего устанавливать на грузовики. На фото ЗИС-21 образца 1930-40-х гг.

Также топливную камеру, фильтры очистки газа и охладитель нужно периодически очищать от сажи и смол, освобождать от конденсата. Некоторые операции надо проводить ежедневно, некоторые – раз в несколько дней.

Некоторые компоненты газогенераторной установки при современных технологиях можно сделать более компактными и более эффективными

Вероятно, при современных технологиях часть недостатков автомобильных газогенераторов можно было бы устранить или частично уменьшить. Но – к счастью или на беду – сегодня мы еще обходимся нефтяными топливами, поэтому вопрос перехода автомобильного парка на дрова не стоит.

Читайте также: “Волга” на дровах: украинец самостоятельно переоборудовал автомобиль

Авто на дровах работает при помощи газогенератора, производящего газ из дров.

Еще в 30-е годы прошлого века ученые СССР изобрели машины, работающие на дровах, которые назывались газогенераторными. Единственное их отличие заключалось в наличии особой конструкции в виде короба позади машины. В те времени такое устройство было необходимо, ведь в стране был недостаток бензина. Хотя преимуществ у таких машин было немного, их производство было массовым. Тяжелые автомобили на дровах широко использовались во времена Великой Отечественной войны, но только для невоенной техники – бензин уходил на поля боя.

Единственное их отличие заключалось в наличии особой конструкции в виде короба позади машины. В те времени такое устройство было необходимо, ведь в стране был недостаток бензина. Хотя преимуществ у таких машин было немного, их производство было массовым. Тяжелые автомобили на дровах широко использовались во времена Великой Отечественной войны, но только для невоенной техники – бензин уходил на поля боя.

В послевоенный период топлива производилось все больше, и газогенераторный автомобиль постепенно уходил в историю. Тем не менее и сегодня можно встретить людей, которые создают автомобиль на дровах – «машину из прошлого» – самостоятельно либо из-за своего интереса, либо в целях экономии.

Однако нужно ли на самом деле устанавливать газогенератор? Как он работает? Есть ли польза для автомобиля? Постараемся разобраться в этом вопросе.

Содержание

- 1 Принцип работы агрегата

- 2 Из чего состоит пиролизный газ?

- 3 Технологический процесс

- 4 Мифы о газогенераторных установках

- 5 Как сделать газогенератор самому?

- 6 Дровяные машины сегодня

- 7 Итог

Принцип работы агрегата

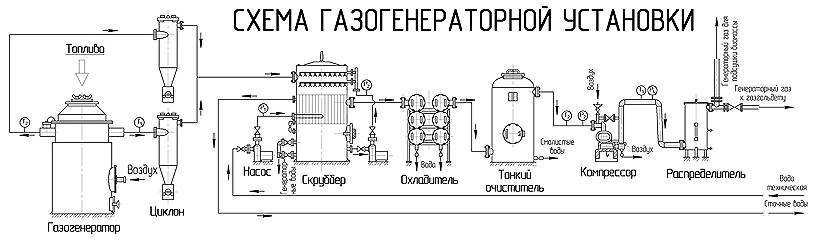

Газогенератор можно сравнить с колонной, имеющей цилиндрическую форму с сужением книзу. От агрегата отходят патрубки для подачи воздуха и выхода горючей смеси. Основным агрегатом, из числа представленных на схеме, является, конечно, газогенератор. Еще имеется люк для доступа в зольник и отверстие, для того чтобы можно было загружать топливо. Дымоход отсутствует.

От агрегата отходят патрубки для подачи воздуха и выхода горючей смеси. Основным агрегатом, из числа представленных на схеме, является, конечно, газогенератор. Еще имеется люк для доступа в зольник и отверстие, для того чтобы можно было загружать топливо. Дымоход отсутствует.

Для начала следует понять принцип работы газогенератора. Эта информация необходима тем, кто намерен узнать принцип работы газогенератора или «пиролизного газогенератора» – таково его полное название.

Данная установка нужна для выделения смеси газов путем разложения дров, торфа, угля. Затем следует рассмотреть принцип действия газогенератора на дровах. Благодаря пиролизу дерева, выделяются газы, способные гореть. Таким образом, сюда можно включить угарный газ, водород, метан и прочие непредельные углеводороды.

Из чего состоит пиролизный газ?

Порода древесины не влияет на состав смеси при пиролизе. Соответственно, береза, сосна и ель выделяют практически одинаковое количество всех вышеперечисленных газов. После пиролиза 1 куб. м дерева можно получить около 90 м3 неконденсирующегося газа.

После пиролиза 1 куб. м дерева можно получить около 90 м3 неконденсирующегося газа.

Полезная теплота при сгорании 1 м3 неконденсирующегося газа, кДж/м3, вычисляется по формуле.

Для примера возьмем березу и сделаем расчёт калорийности газа:

Qнр=127,5*28,4%+108,1*3,0%+358,8*18,2+604,4*1,4=11 321,62 кДж/м3= 11,3 МДж/м3

Затем делим полученное число на 4,187. Таким образом, Qнр будет равен 2704 кКал/м3. Для сравнения калорийность природного газа составляет 8000 кКал/м3.

Технологический процесс

Один лишь полученный газ непригоден для ДВС, поэтому необходимо соблюдать определенный процесс, который поделен на этапы:

- Дрова не должны сжигаться, а разлагаться термическим образом, ввиду низкой подачи кислорода.

- Следующий этап обуславливается удалением взвешенных частиц при помощи фильтра.

- Затем с помощью воздушного или жидкостного теплообменника смесь охлаждается.

- После этого смесь очищается при помощи тонкой очистки.

- На последнем этапе горючее подходит в смеситель и затем попадет в двигатель.

Мифы о газогенераторных установках

Газогенераторная установка для современного человека является пережитком прошлого, поэтому существуют различные мифы. Но действительно ли им можно верить?

- Миф №1. Утверждается, что установка имеет крайне высокий коэффициент полезного действия. В действительности, вследствие пиролиза КПД не может превышать 70–80%.

- Миф №2. Утверждается, что установка может проработать и на влажном топливе. Можно сказать, что частично это является правдой. Но влажное топливо уменьшает количество производимой смеси. Иногда падение достигает 25%, так как при испарении пара от воды расходуется больше энергии, чем при выделении газа. Поэтому дрова всё-таки стоит сушить.

- Миф №3. Утверждается, что установка поможет сэкономить расходы по отоплению дома, в сравнении с традиционными устройствами.

Однако здесь следует просчитать целесообразность двух установок по их цене и занимаемой площади. Таким образом, это миф.

Однако здесь следует просчитать целесообразность двух установок по их цене и занимаемой площади. Таким образом, это миф.

Как сделать газогенератор самому?

Для того чтобы создать газогенераторную установку, потребуется много сил, так как она не должна занимать много места или быть тяжелой, но при этом быть высокопроизводительной. Нержавеющая сталь будет идеальным материалом для производства корпуса, фильтрующего и охлаждающего устройства. Однако цена такого материала довольно высока, по сравнению со стандартной сталью.

Для наружной емкости можно использовать железную бочку или металлический прокат (толщина не должна быть менее 1 мм), а внутренняя может быть сделана из газового баллона или ресивера от грузовых автомобилей. Стоит предусмотреть отверстия для зольника, чтобы была возможность производить чистку. В камере сгорания должна располагаться горловина (в нижней части) для смольных отложений. Колосниковая решетка отлично получается из арматуры. Патрубки можно купить, благо в продаже они бывают разных размеров и по невысокой стоимости. Крышку можно сделать из металлического листа. Фильтрами могут быть отслужившие огнетушители, а охладителем – «гармошка», применяемая в системе отопления. Кроме того, понадобятся смеситель и вентилятор с реле.

Крышку можно сделать из металлического листа. Фильтрами могут быть отслужившие огнетушители, а охладителем – «гармошка», применяемая в системе отопления. Кроме того, понадобятся смеситель и вентилятор с реле.

Дровяные машины сегодня

Автомобиль, работающий на дровах, это экологичное средство передвижения. Такое топливо не вредит атмосфере так сильно, как солярка и бензин. Имея ретротранспорт, вопрос наличия заправок становится неактуальным. Но такие автомобили безвозвратно утратили свою популярность. Сегодня газогенераторы интересны только энтузиастам или тем, кто хочет сэкономить на топливе. Не так давно экспериментально, в штучном экземпляре выпускались Москвич-2141, РАФ-2203, работающие на дровах. Конструкторы говорили, что при скорости 85 км/ч можно проехать 120 км, не заправляясь заново.

На данный момент авто на дровах повсеместно используются в Северной Корее, в связи с изоляцией и, как результат, нехваткой топлива.

Итог

Идея использования дров в качестве топлива может быть привлекательной. Однако стоит понимать, что газогенератор на дровах является неконкурентной альтернативой жидкому топливу. Двигатель на газовой смеси не способен раскрыть свой потенциал, так как разогнать автомобиль до 80 км/ч будет недостижимой целью.

Однако стоит понимать, что газогенератор на дровах является неконкурентной альтернативой жидкому топливу. Двигатель на газовой смеси не способен раскрыть свой потенциал, так как разогнать автомобиль до 80 км/ч будет недостижимой целью.

‘; blockSettingArray[0][«setting_type»] = 6; blockSettingArray[0][«elementPlace»] = 2; blockSettingArray[1] = []; blockSettingArray[1][«minSymbols»] = 0; blockSettingArray[1][«minHeaders»] = 0; blockSettingArray[1][«text»] = ‘

‘; blockSettingArray[1][«setting_type»] = 6; blockSettingArray[1][«elementPlace»] = 0; blockSettingArray[3] = []; blockSettingArray[3][«minSymbols»] = 1000; blockSettingArray[3][«minHeaders»] = 0; blockSettingArray[3][«text»] = ‘

Автомобили на дровах — достойная альтернатива электрокарам?

В последнее время на фоне электрокаров бензиновые двигателя стали казаться несколько устаревшими, которые вот-вот канут в лету. Однако есть автолюбители, которые переводят свои автомобили на топливо, которое, казалось бы, осталось вообще давно в прошлом — на дрова. В январе соцсети облетела информация о том, что житель села под Винницей уже несколько лет

Однако есть автолюбители, которые переводят свои автомобили на топливо, которое, казалось бы, осталось вообще давно в прошлом — на дрова. В январе соцсети облетела информация о том, что житель села под Винницей уже несколько лет

заправляет свою старенькую “Волгу” исключительно дровами и ездит практически бесплатно. Идея настолько понравилась его соседям, что они стали просить умельца сделать соответствующее оборудования и для их автомобилей. Но, конечно, речь не идет ни о каких паровых моторах с низким КПД. Мотор в автомобиле остается родной, и вообще изменений в конструкцию вносится минимальное количество. А если задуматься о преимуществах такого решения, то можно прийти к выводу, что дровяные автомобили могут стать альтернативой электрокарам, которая в чем-то им уступает, а в чем-то и выигрывает.

Автомобиль ГАЗ 31029, переоборудованный для езды на дровах

Как заставить бензиновые двигатель работать на дровах

В автомобили с бензиновыми двигателями часто устанавливают газобаллонное оборудование (ГБО), которое позволяет ездить на пропане или метане. Автомобиль с таким оборудованием работает точно так же, как и на бензине, с той лишь разницей, что в качестве горючей смеси подается газ. По такому же принципу работают и автомобили на дровах. Только газ подается в двигатель не из баллона, а из газогенератора, где он образуется в результате медленного горения дров. Принцип такой же, как в популярных в последнее время газогенераторных печах типа “Булерьян”, которые отличаются более высоким КПД, чем обычные твердотопливные печи.

Автомобиль с таким оборудованием работает точно так же, как и на бензине, с той лишь разницей, что в качестве горючей смеси подается газ. По такому же принципу работают и автомобили на дровах. Только газ подается в двигатель не из баллона, а из газогенератора, где он образуется в результате медленного горения дров. Принцип такой же, как в популярных в последнее время газогенераторных печах типа “Булерьян”, которые отличаются более высоким КПД, чем обычные твердотопливные печи.

В процессе медленного горения дров, которое происходит в условиях ограниченного количества кислорода, выделяется смесь горючих газов, состоящая из углерода СО и водорода Н2. Она способна воспламеняться от свечной искры и вполне подходит для работы в ДВС. Правда, мощность при этом несколько снижается, в результате чего уменьшается максимальная скорость и несколько ухудшатся динамика. Но, в сельской местности экономия гораздо важнее скорости и динамики.

Схема газогенераторного оборудования, позволяющего заправлять автомобиль дровами

Как правило газогенератор представляет собой вертикальный цилиндр, в который доверху засыпается топливо — дрова, уголь, прессованные опилки и т. д. Внизу происходит процесс горения, в результате чего температура повышается до 1500 градусов, при которой из древесины начинает выделяться газ. Но в двигатель он подается не сразу. Вначале проходит грубую и тонкую очистку, затем охлаждается, после чего смешивается с воздухом. Соответственно, установка кроме газогенератора содержит еще несколько элементов — фильтры грубой и тонкой очистки, охладители, а также электровентилятор, который принудительно нагнетает воздух. Установка при этом клапана или краника на топливный (бензиновый) шланг, позволяет в любой момент открыть подачу жидкого топлива и использовать автомобиль на бензине.

д. Внизу происходит процесс горения, в результате чего температура повышается до 1500 градусов, при которой из древесины начинает выделяться газ. Но в двигатель он подается не сразу. Вначале проходит грубую и тонкую очистку, затем охлаждается, после чего смешивается с воздухом. Соответственно, установка кроме газогенератора содержит еще несколько элементов — фильтры грубой и тонкой очистки, охладители, а также электровентилятор, который принудительно нагнетает воздух. Установка при этом клапана или краника на топливный (бензиновый) шланг, позволяет в любой момент открыть подачу жидкого топлива и использовать автомобиль на бензине.

Автомобиль ЗИС с газогенераторной установкой

История автомобилей на дровах

Использование газогенераторной установки в автомобиле — далеко не новое изобретение. Популярность это решение обрело в СССР в 30-е и 40-е годы на лесоповале. С бензином возникали трудности, зато дров было неограниченное количество. Чтобы компенсировать потерю мощности на грузовиках, зачастую вносили в их конструкцию достаточно серьезные изменения — повышали степень сжатия в двигателе, чтобы улучшить наполнение цилиндров, использовали турбонаддувы. Также устанавливали более мощные генераторы, так как устанавливали мощные вентиляторы для нагнетания воздуха. К слову, первые электромобили тоже возникли на заре автомобилестроения.

Также устанавливали более мощные генераторы, так как устанавливали мощные вентиляторы для нагнетания воздуха. К слову, первые электромобили тоже возникли на заре автомобилестроения.

До ВОВ машины переделывали на предприятиях Министерства лесной промышленности. Иногда партии автомобилей с газогенераторным оборудованием выпускались на самих заводах-изготовителях. Как правило, такие установки ставили на “полуторки” ГАЗ-АА и трехтонные грузовики ЗИС-5. Иногда на дрова переводили автобусы, выполненные на базе этих же грузовиков. Как утверждают некоторые специалисты, в СССР было выпущено более 33 тыс. “полуторок” ГАЗ-42 на дровах и более 16 тыс. грузовиков марки “ЗиС”. В российской глубинке грузовики на дровах встречались вплоть до 70-х годов прошлого века.

Немецкий военный автомобиль на дровах Volkswagen Тур 82

Надо сказать, что газогенераторные установки использовали не только в СССР. Во время Второй Мировой войны Германия испытывала дефицит топлива. В результате по заданию от правительства были разработаны и выпущены в серийное производство сразу два автомобиля на дровах — Volkswagen Beetle и Mercedes-Benz 230. Особенность серийных автомобилей заключалась в том, что установка не выпирала за пределы кузова, то есть визуально они не отличались от обычных бензиновых машин.

Особенность серийных автомобилей заключалась в том, что установка не выпирала за пределы кузова, то есть визуально они не отличались от обычных бензиновых машин.

Компания Volkswagen даже разработала опытный образец военного автомобиля Volkswagen Тур 82.

В чем плюсы и минусы автомобилей на дровах

Изначально газогенераторные установки стали использовать по той причине, что жидкое топливо попросту отсутствовало в тех условиях, где эксплуатировались некоторые автомобили. Сейчас АЗС имеются на каждом шагу, однако цены на бензин регулярно повышаются даже в России, не говоря уже о странах, которые импортируют топливо. Поэтому на сегодняшний день основное преимущество такого решения — дешевизна эксплуатации.

Как рассказывает Олег Семенюк, он уже три года ездит на автомобиле практически бесплатно. Расход топлива составляет примерно мешок дров на 100 км. Запас хода от одной заправки около 50 км. Поэтому при езде на дальние расстояние ему приходится брать с собой дрова. Максимальная скорость его Волги составляет порядка 100 км/ч. На оборудование автомобиля было потрачено около 100 долларов США.

На оборудование автомобиля было потрачено около 100 долларов США.

Волга на дровах разгоняется до 100 км/ч

Но, кроме финансовой выгоды автомобили на дровах имеют и другое достоинство — это экологичность. Древесина является возобновляемым источником энергии. Для заправки можно использовать отходы деревоперерабатывающих производств, мебельной промышленности и т.д. Кроме того, выхлопы «дровяного” двигателя гораздо меньше загрязняют окружающую среду, чем, к примеру, бензинового или дизельного. Правда, напомню, что абсолютно экологичных автомобилей не существуют, одни покрышки чего стоят, о чем мы рассказывали ранее.

Подписывайтесь на наш Пульс Mail.ru, где вы найдете еще больше интересных материалов.

В плане экологичности автомобили на дровах могут посоревноваться даже с электрокарами. Да, последние вообще не имеют выхлопов, но зато они содержат батареи с токсичными веществами, которые серьезно загрязняют окружающую среду. С распространением таких автомобилей вопрос их утилизации может стать серьезной проблемой.

Что касается недостатков автомобиля на дровах помимо снижения мощности — это громоздкость установки и небольшой запас хода. Газогенератор выпирает за пределы автомобиля. Однако это касается самодельного оборудования. При выпуске серийных автомобилей, немцам в 40-х годах эту проблему, как было сказано выше, решить удалось. Поэтому автомобили на дровах вполне могли бы стать экологичной и более дешевой в эксплуатации альтернативой электрокарам, особенно в условиях энергетического кризиса, с которым столкнулась Европа.

Автомобили будущегоИстория технологий

Для отправки комментария вы должны или

Газогенераторный двигатель на дровах принцип работы

Большинство ценителей раритетной техники отдают предпочтение моделям которые дошли до современных дней в малом количестве и имеют неординарную конструкцию. К таким можно отнести автомобили и даже мотоциклы работающие на дровах, с газогенераторным двигателем.

Газогенераторный автомобиль — автомобиль, двигатель внутреннего сгорания которого получает в качестве топливной смеси газ, вырабатываемый газогенератором.

Газогенератор — устройство для преобразования твёрдого или жидкого топлива в газообразную форму. Наиболее распространены газогенераторы, работающие на дровах, древесном угле, каменном угле, буром угле,коксе и топливных пеллетах.

Многие заинтересованы конструкциями газогенераторов для современной техники. До сих пор в Северной Корее ездят грузовые автомобили на дровах.

Принцип таких двигателей прост, вместо бензина и воздуха подается газ вырабатываемый газогенератором и регулируется заслонкой.

В большинстве случаев оставляют стандартный карбюратор, а газ подводят вместо воздуха.

Таким образом двигатель запускают на бензине, а далее перекрывают подачу бензина и воздуха, оставляя только газ полученный газогенератором. Так легче запустить двигатель, тем более если он на мотоцикле.

Умельцы переделывают автомобильные и мотоциклетные двигатели “под дерево”. Конечно в большинстве случаев, такие переделки — это лишь хобби. Так как топливо из дерева сомнительная замена бензину или газу.

Недостатки газогенератора

- КПД двигателя внутреннего сгорания сильно падает;

- долгие подготовительные работы перед запуском двигателя;

- газогенераторное оборудование занимает много дополнительного места;

- уменьшается вес полезного груза, который можно перевести на автомобиле или мотоцикле;

- требуется больший объем топлива для одного и того-же преодоления расстояния;

- всё воняет копченостями.

Преимущество газогенератора

- доступность топлива;

- «изюминка» транспортного средства.

Переделка стокового мотора под дрова

Чтобы автомобиль или мотоцикл ездил на дровах, нужно не так уж и много средств. А всего лишь бензиновый двигатель, руки, инструменты и немного материалов.

Как и где размещать газогенератор зависит от конструкции автомобиля, некоторые даже делают его прицепным, тем самым не нарушая конструкции автомобиля. Очень интересен вариант газогенератора на мотоцикле с коляской или вовсе одиночках.

Очень интересен вариант газогенератора на мотоцикле с коляской или вовсе одиночках.

Теория газогенератора

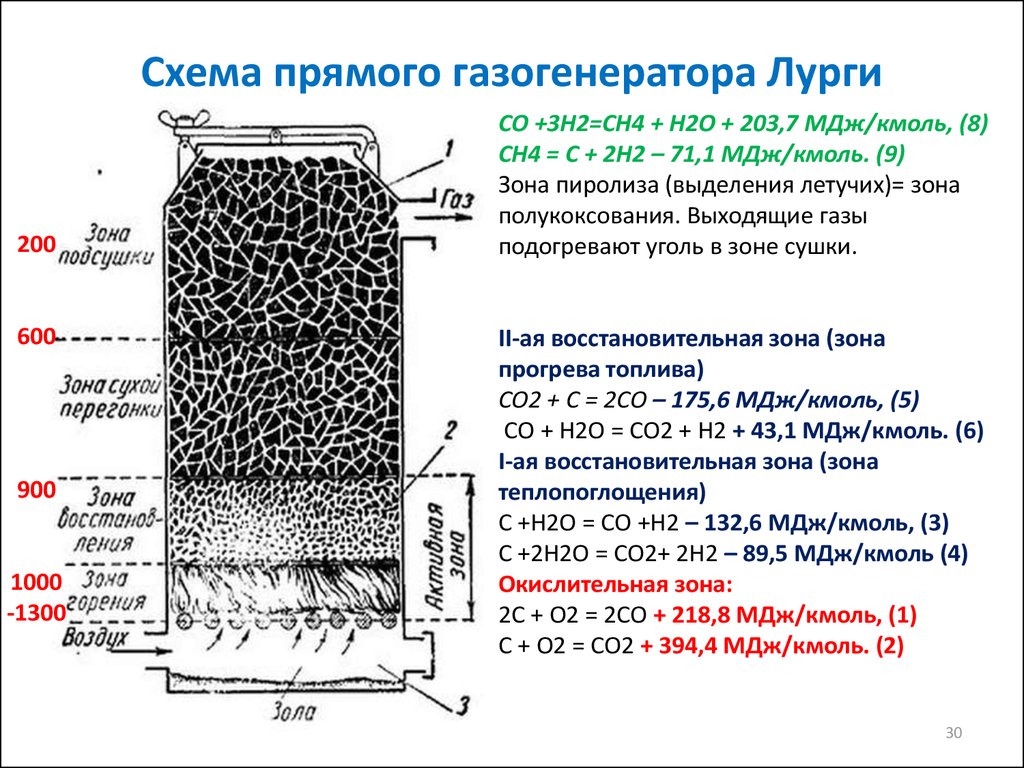

Лучше всего для транспорта подходят газогенераторы обращённого процесса. В генераторах этого типа воздух подавался в среднюю по их высоте часть, в которой и происходил процесс горения.

Отбор образовавшихся газов осуществлялся ниже подвода воздуха.

Активная зона занимала часть газогенератора от места подвода воздуха до колосниковой решетки, ниже которой был расположен зольник с газоотборным патрубком.

Зоны сухой перегонки и подсушки располагались выше активной зоны, поэтому влага топлива и смолы не могли выйти из газогенератора, минуя активную зону.

Проходя через зону с высокой температурой, продукты сухой перегонки подвергались разложению, в результате чего количество смол в выходящем из генератора газе было незначительным. Как правило, в газогенераторах обращенного процесса газификации горячий генераторный газ использовался для подогрева топлива в бункере.

Благодаря этому улучшалась осадка топлива, так как устранялось прилипание покрытых смолой чурок к стенкам бункера и тем самым повышалась устойчивость работы генератора.

Горение углерода топлива можно описать следующим образом:

С + О2 = СО2 — это полное сгорание топлива, которое сопровождается выделением углекислого газа СО2;и С + (1/2)О2 = СО — это неполное сгорание, в результате которого образуется горючий газ – оксид углерода СО.

Оба этих процесса происходят в так называемой «зоне горения» газогенератора.Оксид углерода СО образуется также при прохождении углекислого газа СО2 сквозь слой раскаленного топлива:С + СО2 = 2СОВ процессе участвует часть влаги топлива (или влага, подведенная извне) с образованием углекислого газа СО2, водорода Н2, и горючего оксида углерода СО.С + Н2О = СО + Н2СО + Н2О = СО2 + Н2

Зону, в которой протекают три описанных выше реакции называют «зоной восстановления» газогенератора. Обе зоны – горения и восстановления – несут общее название «активная зона газификации».

Примерный состав газа, полученного в газогенераторе обращенного процесса газификации при работе на древесных чурках абсолютной влажностью 20%, следующий (в % от объема):

- водород Н2 16,1%;

- углекислый газ СО2 9,2%;

- оксид углерода СО 20,9%;

- метан СН4 2,3%;

- непредельные углеводороды СnHm (без смол) 0,2%;

- кислород О2 1,6%;

- азот N2 49,7%

Итак, генераторный газ состоит из горючих компонентов (СО, Н2, СН4, СnHm) и балласта (СО2, О2, N2, Н2О).

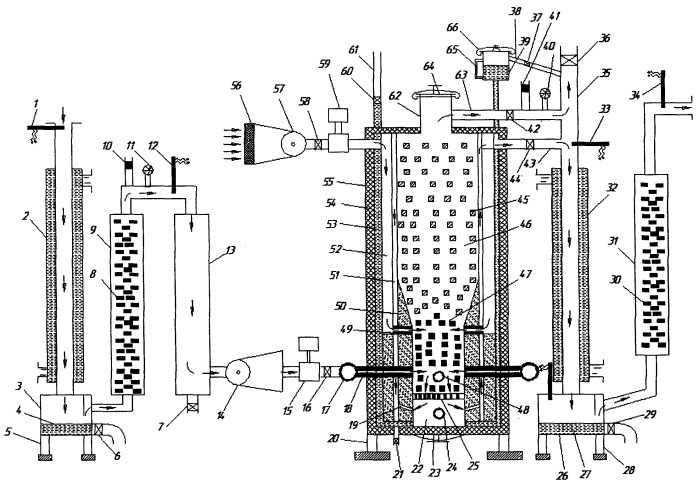

В основу всех конструкций входит:

- реактор, где идет окислительно — восстановительная реакция, дрова превращаются в угарный газ и водород;

- фильтр грубой очистки (циклон), отчищает газ от сажи;

- холодильник, охлаждает газ;

- фильтр тонкой очистки, очищает газ от смол и конденсата;

- смеситель;

- дополнительно ставят вентиляторы для розжига и принудительной тяги, чтобы процесс запуска был более простым.

Реакторы бывают разных типов. Чтобы много не расписывать, просто выложу страницы и картинки со старых книг. Это опытные образцы которые были в производстве. Тем кто действительно заинтересован в постройки такой техники, этой информации будет достаточно, чтобы построить свой газген.

Так же в интернете можно встретить очень много уже собранных газовых генераторов из современных материалов.

Не обязательно повторять конструкцию тех лет, когда газогенераторы производили серийно, можно все материалы взять на “помойке”. Благо такие конструкции уже построены и их можно найти в сети и посмотреть про это видео.

Мотоцикл на дровах

Один парень перевел свой Днепр на дрова — источник http://oppozit.ru/article85319.html. Кратко опишем процесс переделки.

Для газгена потребовалось:

- бочка 100л;

- бидон стальной;

- диск от роторной косилки;

- кусок толстостенной трубы диаметром около 160 мм;

- ресивер;

- труба со сгоном;

- шестигранник;

- чайник из нержавейки;

- огнетушитель;

- батарея.

В толстостенной трубе просверлили отверстия для фурм подвода воздуха в зону горения. Выточили из шестигранника фурмы и привариваем их к трубе.

В диске косилки сделали отверстие под толстостенную трубу и сваркой соединили их. Из вырезанной части диска сделали сужение «активной зоны» диаметром около 80 мм и вварили его по центру трубы.

Сваривали диск с бидоном.

Отрезали от ресивера кусок и в его торце сделали отверстие под наружный диаметр трубы, это будет подвод воздуха к фурмам. Приварили кусок трубы со сгоном по которой будет подводиться воздух. Приварили всё это к трубе с диском. К бидону приварили крышку бочки.

Из старого чайника из нержавеющей стали сделали колосниковую решётку и для подвижности подвешали её на цепях. В крышку бочки вварили гайку и вкрутили в неё болт, который соединён тросом с колосниковой решёткой и позволят встряхивать колосник для очистки. На видео это видно.

Из старого огнетушителя сделали центробежный очиститель (циклон) и приварили его к бочке без дна и крышки, сделали в ней с боку отверстие для воздухоподводящей трубы. В нижней части бочки приварили резьбовую пробку через которую будем удалять золу.

В нижней части бочки приварили резьбовую пробку через которую будем удалять золу.

Вставили бидон с «активной зоной» в бочку, зажав гайками воздухоподводящую трубу, приварили к диску опорные лапы.

Приварили к бочке крышку и дно – газогенератор готов!

Из батареи сделали охладитель, предусмотрев отверстия для чистки и слива конденсата и соединительные фланцы.

Из двух 20 литровых вёдер от краски сделали фильтр тонкой очистки газа. Вёдра поставили друг на друга, нижнее заполнили керамзитом, а верхнее минеральной ватой. В нижнем ведре сделали пробку для слива конденсата и трубу с фланцем для подвода газа. В верхнем ведре сделали отводную трубу.

Из уголка сварили раму для крепления газогенератора, охладителя и фильтра.

Соединили всё на коляске.

Из трубы и заслонки от «пускачёвского» карбюратора сделали смеситель.

Из печки трактора Беларус сделали вентилятор розжига и закрепили его в передней части коляски.

Из двух шаровых кранов и сгонов сделали распределитель (пускает газ к вентилятору розжига или смесителю)

Сделали впускной коллектор под один карбюратор из дужек от кроватей, перед карбюратором поставили смеситель и соединили его шлангом с распределителем. Для управления воздушной заслонкой в смесителе на руль добавили рычажок.

Для управления воздушной заслонкой в смесителе на руль добавили рычажок.

Видеоинструкция как перевести автомобиль на дрова

В видео рассказывается как имея автомобиль с бензиновым двигателем, доступ к “свалке”, не хитрый инструмент можно пикап “заправлять” дровами. Всё наглядно и просто, посмотрев это видео и применив расчеты из старых, советских книг можно сделать свой газовый генератор для собственных нужд с максимально возможным КПД.

Газогенераторные автомобили на дровах: суть конструкции, принцип работы, процесс изготовления своими руками

Отопление

14.09.2018

8.2 тыс.

5.5 тыс.

7 мин.

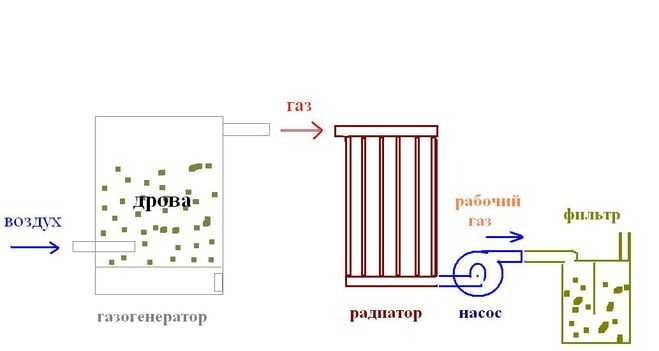

Особенностью газогенератора для автомобиля на дровах является агрегат, в котором происходит добыча газовой смеси. Затем она попадает в ДВС, где осуществляется ее сгорание. В результате этих процессов машина движется. При использовании такого прибора необходимо учитывать, что он занимает немало места и требует использования дополнительного оборудования — фильтра, трубки и радиатора.

Газогенератор — устройство, которое превращает дерево в газ. Всем известно, что именно газ является альтернативным энергетическим источником для автомобилей. Подтверждением этому служит большое количество газовых заправок.

Однако добыть топливо самостоятельно не только можно, но и вполне реально. Бортовая конструкция способна вырабатывать столько ресурсов, сколько требуется автомобилю. Однако есть один нюанс: горячее топливо менее эффективно, особенно если в нем присутствуют примеси.

Поэтому первым делом его нужно остудить, а затем очистить.

После выхода за пределы агрегата газ движется по трубам к фильтру, а потом к радиатору. Во время движения он очищается от пыли и кислот. Кроме того, снижается его температура.

В процессе прохождения по лабиринтам примеси оседают на стенках в виде жидкости или твердых частиц. Через специальный тройник газ соединяется с кислородом и отправляется в двигатель.

Затем смесь доходит не только до требуемой кондиции, но и оказывается в двигателе. После этого газ попадает в камеру сгорания и приводит автомобиль в движение.

После этого газ попадает в камеру сгорания и приводит автомобиль в движение.

Подвеска, салон, двигатель и сцепление машины при этом остаются на своих местах. Единственная проблема заключается в том, где поместить газогенератор и как провести трубопровод, чтобы машина была похожа на паровоз. Все эти вопросы следует подробно изучить перед началом работ.

Заготовки сами опускаются под действием собственной массы. Благодаря этому обеспечивается бесперебойная подача топлива к источнику горения. Зола оседает в специальной емкости, которая периодически требует чистки. Дрова загружаются в люк сверху.

Небольшие заготовки плотно размещают от колосников до крышки. Последняя герметично закрывается, чтобы минимизировать утечки. Устройство разжигают, спустя некоторое время машина может отправляться в путь.

Не следует путать конструкцию с открытым костром. Требуемый для горения кислород порциями подается через специальную трубку. На противоположной стороне располагается отверстие для выхода газа. При порционной подаче воздуха не осуществляется активное горение. Деревянные заготовки подвергаются пиролизу — тлеют на слабом огне, активно выделяя горючую смесь.

При порционной подаче воздуха не осуществляется активное горение. Деревянные заготовки подвергаются пиролизу — тлеют на слабом огне, активно выделяя горючую смесь.

Основное назначение газогенератора заключается в получении горючего газа, который называется оксидом углерода. Именно это вещество и будет гореть в ДВС.

Эту процедуру можно позиционировать как полное и частичное сгорание, во время которого происходит образование оксида углерода. Кроме того, выделяется и углекислый газ.

Дрова при сгорании в контакте с влагой образуют смесь, которая состоит из:

- метана;

- непредельных углеводородов;

- оксида углерода;

- водорода.

Кроме того, в процессе горения происходит выделение нескольких негорючих компонентов. К ним относятся:

- кислород;

- вода;

- углекислый газ;

- азот.

Если подача кислорода для поддержки горения осуществляется в начале узкой части бункера, а газовая смесь отбирается снизу, тогда этот вид устройства именуется обратным или опрокинутым. Зажигание дерева осуществляется внутри, выше колосниковой зоны. Трубы для отвода газа располагаются ниже колосников. Подобный принцип работы аналогичен курительной трубке.

Зажигание дерева осуществляется внутри, выше колосниковой зоны. Трубы для отвода газа располагаются ниже колосников. Подобный принцип работы аналогичен курительной трубке.

Имеется и альтернативный вариант — камера сгорания у обратного газогенератора ограничивается специальной наклонной перегородкой.

Напротив трубы подачи кислорода с обратной стороны перегородки имеется ниша, из которой проводится отбор горючего газа. Патрубки кислородной подачи и отвода газа размещаются на одном уровне.

Линия подвода труб пересекает бункер поперек, поэтому подобную конструкцию называют горизонтальной.

Прямоточные и горизонтальные газогенераторы хорошо показали себя при использовании торфа, древесного угля или кокса. Опрокинутый вид оборудования широко используется для езды на сухих чурках из дерева.

Радиатор выполняет существенную роль. Охлаждаясь, газ становится более концентрированным и уменьшается в объемах. Это способствует подаче в ДВС большего количества топлива. Мощность двигателя в период эксплуатации напрямую зависит от температурных показателей газообразной смеси. Это обусловлено тем, что газ устойчив к детонации, поэтому его нужно охлаждать для усиления сжатия.

Мощность двигателя в период эксплуатации напрямую зависит от температурных показателей газообразной смеси. Это обусловлено тем, что газ устойчив к детонации, поэтому его нужно охлаждать для усиления сжатия.

Компактным считается фильтрующий элемент тонкой очистки, сделанный из двух канистр. Внутри емкостей располагают минвату и шлак в гранулах. Они и будут хорошо чистить газ.

В нижней части фильтра и теплообменника в обязательном порядке нужно установить краны. Это необходимо для стравливания конденсата. После очистки и остывания газовой смеси выпадает роса.

Каждые 200 км езды в емкости собирается около 3 л жидкости.

Сварные швы и места соединения обязательно должны быть герметичными, поскольку в случае утечки при постоянном добавлении дров скорость и производительность двигателя авто будут оставаться на минимальном уровне. Собранный агрегат должен быть хорошо закреплен, чтобы он не разрушился от вибрации во время движения.

При выборе месторасположения важно продумать не только размеры всего агрегата, теплообменника и фильтров, а также длину патрубков. Важно, чтобы загрузка партии топлива происходила через крышку сверху.

Важно, чтобы загрузка партии топлива происходила через крышку сверху.

Во время работы двигателя дозаправка осуществляется с незначительным выделением газа.

Если ДВС заглушен, а в устройстве продолжает гореть масса, загрузка новой партии сопровождается появлением обильного облака.

Поместить подобное устройство можно только снаружи автомобиля и обязательно сзади. Это обусловлено тем, что к конструкции должен быть свободный доступ. Чем длиннее планируемые дистанции без дозаправки, тем больше размеры изделия. Составляющие элементы аппарата должны быть сделаны в соответствии с размерами бункера.

Газогенератор на грузовой машине можно разместить между кабиной и бортом с водительской стороны. Трубы, теплообменник и фильтрующий элемент разрешается размещать за кабиной. Фильтр тонкой очистки следует расположить на противоположной части кабины (за дверью пассажира). Для удобного удаления конденсата патрубки и дренажные краны выводят ниже фильтрующего элемента тонкой очистки.

На легковой машине аппарат рекомендуется устанавливать на открытой части. Для этого можно модифицировать багажник, приварить прицеп и т. д. Все зависит от вкусовых предпочтений и фантазий владельца. Не рекомендуется устанавливать оборудование в багажнике под крышкой, так как во время его эксплуатации в салон автомобиля будут попадать дым и угольная пыль.

Газогенератор — агрегат, с помощью которого получается горючий газ. После прогона последнего через очистительные фильтры и охлаждающий радиатор получается чистая и холодная газовая смесь.

Оксид углерода может заменить классический вариант топлива, обеспечивая двигателю бесперебойную работу. Бензиновые ДВС функционируют с газогенераторным устройством без существенных потерь производительности.

Производство любого устройства начинается с изготовления чертежа. После изучения подробной информации человек имеет представление о внешней конструкции агрегата. Затем остается воплотить свою идею в жизнь.

Чтобы устройство выглядело эстетично, следует правильно подобрать детали. Для его изготовления понадобятся:

- бочка на 100 л;

- бидон из стали с плотной крышкой на фиксаторах;

- труба с толстыми стенами диаметром 15—16 см и длиной 30 см;

- огнетушитель;

- лист стали толщиной 0,6—1 см;

- часть бытового отопительного радиатора.

Сначала нужно вверху трубы проделать 5—6 отверстий. Она станет верхней частью конструкции. К одному из полученных отверстий следует приварить трубку подачи кислорода. Через остальные будет выходить газ. В нижней части необходимо приварить перфорированное днище из нержавейки. Получится колосниковая часть, на которой разместятся угли. Пыль будет выходить через отверстия.

С внутренней части получившегося стакана приваривается конус из металла для подачи углей. Затем следует приварить металлический лист с отверстием, размер которого совпадает с внутренним диаметром трубы. Конструкция должна размещаться перпендикулярно в верхней части трубки. Лист станет дном бункера. Функции последнего будет выполнять бидон.

Лист станет дном бункера. Функции последнего будет выполнять бидон.

Полученную заготовку помещают в бочку и приваривают таким образом, чтобы внизу осталось место для золы, а горлышко бидона размещалось над бочкой. Затем одно из отверстий бидона нужно совместить с камерой сгорания и соединить трубкой подачи кислорода. Далее в верхней части приваривают металлический лист, который перекрывает разницу размеров горловины бидона и бочки. Конструкция готова.

Сделать авто на дровах своими руками не так просто, как может показаться на первый взгляд. Процедура требует больших затрат сил и времени. Однако для умелого мастера, который готов экспериментировать и не боится трудностей, это вполне реальная задача. Очень важно подробно изучить устройство и принцип работы изделия, а также правильно составить его чертеж.

Газогенератор на дровах для дома – что это такое, принцип работы, плюсы и минусы, виды, правила установки

Применение автономных агрегатов по выработке электроэнергии оправдано и с экономической, и практической точки зрения.

Однако людям, живущим далеко от цивилизации, довольно затратно и хлопотно приобретать и транспортировать до дома природный газ или жидкое топливо. На выход в такой ситуации приходит газогенератор на дровах.

Разберем, что собой представляет данное оборудование, как оно устроено и по какому принципу работает, на какие виды подразделяется, каковы его плюсы и минусы, правила установки современных моделей.

Проверка работы дровяного газогенератора Источник ytimg.com

Дровяной газогенератор – что это такое, устройство, принцип действия, применение

В автономных установках по выработке электроэнергии для нужд частного дома применяется двигатель внутреннего сгорания. Функционировать он может на бензине, солярке или природном газе. Однако, когда дело касается удаленных районов, доставлять такие виды топлива будет экономически не выгодно и технически трудно.

Альтернативным решением вопроса в такой ситуации является дровяной газогенератор. Мотор такого агрегата питается смесью газов – преимущественно, водорода, моноксида углерода, метана и некоторых других углеводородов. Образуются они в специальных условиях в ходе термического разложения древесины, угля, торфа, органики и прочих подходящих видах твердого топлива.

Образуются они в специальных условиях в ходе термического разложения древесины, угля, торфа, органики и прочих подходящих видах твердого топлива.

Устройство

Классическая дровяная газогенераторная установка бытового типа состоит из следующих основных узлов:

- Корпус. Изготавливается из стали, может иметь цилиндрическую или прямоугольную форму. Устанавливается на специальных ножках.

Схема устройства дровяного газогенератора Источник gengas.lagunof.com

- Загрузочный отдел. Располагается и крепится внутри корпуса. Предназначается для загрузки топлива через специальный люк, края которого оснащаются специальным огнестойким уплотнителем.

- Камера сгорания. Отличается жаростойкостью и находится внизу загрузочного отдела. В ней осуществляется непосредственное сжигание топлива. Для осуществления термического разложения смол в нижней ее части обустроена специальная горловина. Посередине камеры проделаны специальные отверстия-фурмы, соединенные с воздухоподающим устройством.

Последнее оснащается клапаном обратного типа для препятствия выхода горючих газов.

Последнее оснащается клапаном обратного типа для препятствия выхода горючих газов. - Вентилятор. При необходимости повышения КПД, а также улучшения сжигания отдельных видов топлива или очень сырых дров, воздухораспределительный модуль дополнительно комплектуется вентилятором или турбиной – для усиленной подачи воздуха в топку.

- Колосники. Устанавливаются в нижней части камеры сгорания. Главное их назначение заключается в поддержке раскаленных горящих углей и отделении прогоревшего вещества – осыпания золы в специальный расположенный ниже зольник.

Газовый генератор, установленный на автомобиль Источник hsto.org

- Люки. Специальные герметично закрываемые крышки – верхняя для загрузки топлива с устройством для выравнивания давления внутри, боковая для загрузки в зону восстановления и нижняя для выгребания шлака.

- Газовод. Патрубок для вывода образуемой смеси газов из камеры сгорания.

Ввиду высокой изначальной температуры и необходимости охлаждения для дальнейшего использования, специально проводится по кольцеобразной траектории в полости между корпусом установки и камерой загрузки. Это позволяет не только охлаждать газ, но также предварительно просушивать топливо, прежде чем оно попадет в топку.

Ввиду высокой изначальной температуры и необходимости охлаждения для дальнейшего использования, специально проводится по кольцеобразной траектории в полости между корпусом установки и камерой загрузки. Это позволяет не только охлаждать газ, но также предварительно просушивать топливо, прежде чем оно попадет в топку. - Система фильтрации. После выхода из камеры газ требует обязательной очистки от сажи и других твердых взвешенных частиц. Поэтому сначала он в горячем виде подается в фильтр грубой очистки, а после уже в охлажденном виде подвергается более тонкой фильтрации.

По завершении очищенная и охлажденная газовая смесь подается в смесительный блок. Здесь газ до необходимой степени насыщается кислородом. Только после этого он подается в двигатель внутреннего сгорания.

Пример бытового газового генератора на дровах Источник ytimg.com

Механизм действия

Принцип работы газогенератора на дровах сводится к тому, что в условиях повышенной температуры (порядка 1200-1500°C) и низком уровне кислорода древесина не горит, как обычно, а тлеет, выделяя при этом генераторный газ, служащий топливом для ДВС. Механизм действия установки сводится к следующим поэтапным процессам, происходящих в соответствующих зонах генератора:

Механизм действия установки сводится к следующим поэтапным процессам, происходящих в соответствующих зонах генератора:

- Сушка топлива. При температуре порядка 160-190°C расположенные в самой верхней части загрузочного отдела дрова высушиваются под действием проходящих по кольцевому трубопроводу газами.

- Сухая перегонка. В средней части агрегата, где уровень нагрева достигает 450-500°C осуществляется обугливание древесины. В результате помимо кокса образуются смолы, кислоты и прочие продукты низкотемпературного распада топлива.

- Горение. В самой нижней части установки при максимальной температуре 1100-1500°C обугленное топливо и продукты распада сгорают до углекислого и угарного газа.

Устройство газового генератора обратного типа Источник uazbuka.ru

- Восстановление. Образованный и разогретый в нижней части углекислый газ подымается до раскаленного кокса и, взаимодействует с углеродом и водой, в результате реакции образуется моноксид углерода и водород.

В зоне горения и восстановления образуется не только горючие газы, но также балластные. К первым относятся – угарный газ, водород, метан и некоторые непредельные углеводороды, ко вторым – углекислый газ, азот, кислород и пары воды.

Кроме того, топочный газ в сыром виде содержит множество включений в виде шлака, золы, органических кислот. Поэтому прежде чем пускать в ДВС, его требуется тщательно очистить. Для этого и применяются фильтры грубой и тонкой очистки.

Применение

При высоком качестве топлива, отлаженной технологии и принудительном поддуве газонегераторы на дровах достигают настолько высокого КПД, что устанавливаются даже на автомобили. Однако в большинстве случаев их основной сферой применения являются объекты и дома с обилием древесины и затрудненным доступом других видов энергоресурсов (электричества, газа, бензина, мазута и т. д.).

Газогенератор рядом с домом Источник ytimg.com

Дровяные генераторы применяются в следующих случаях:

- Для электрификации домов в удаленных районах без доступа к электросетям.

- Для обеспечения бесперебойности подачи электричества на объектах повышенной важности – военных, научных, медицинских базах.

- В промышленности – в качестве альтернативного источника выработки электроэнергии при наличии сопутствующих отходов производства – щепы, опилок, обрезков стройматериалов и проч.

Обратите внимание! Для стабильной и высокопроизводительной работы генератор требует загрузки изначально хорошо просушенного топлива. Так, использование сырых дров снижает КПД на 25 %. Кроме того, при тлении сырой древесины образуются тугоплавкие смолы, быстро засоряющие систему трубопроводов, что и без того приведет к снижению эффективности агрегата и потребует частой его чистки.

Плюсы и минусы

Газогенераторная машина по производству топочного газа, функционирующая на дровах, характеризуется следующим рядом преимуществ:

- Высокий КПД. При сопутствующих условиях величина может достигать 95%.

- До 25 часов горения за одну закладку дров.

Большой газогенератор на опилках для выработки электроэнергии Источник d-system.ru

- Полное сжигание топлива, обеспечивающее минимальное образование отходов и редкую чистку зольника.

- Возможность регулировки мощности и автоматизации процесса.

- Практически полное отсутствие вредных выбросов в атмосферу, ввиду полной утилизации пиролизных газов.

- Высокий экономический показатель.

- Возможность загрузки свежесрубленной и невысушенной древесины на некоторых моделях агрегатов.

- Большие габариты загрузочной камеры позволяют использовать неколотые дрова длиной до 1 м.

- Возможность применения альтернативных видов топлива – опилок, коры, пластика и проч.

- Полная безопасность эксплуатации.

Более того, если нет необходимости в очистке газовой смеси для двигателя электрогенератора, то установку можно использовать для прямого нагрева теплоносителя, тем самым обеспечивая экономное отопление дома.

Среди недостатков газогенераторной установки на дровах выделяются следующие:

- Более высокая, почти в 2 раза, стоимость на оборудование по сравнению со стандартными моделями твердотопливных котлов.

Газовый генератор с теплоаккумулятором в системе отопления дома Источник teplowood.ru

- Современные агрегаты работают на принудительном поддуве, поэтому являются энергозависимыми. Простые экземпляры имеют меньшую производительность.

- При эксплуатации на мощности ниже 50% процесс горения становится нестабильным, в результате чего трубопровод засоряется смолой.

- Для стабильности работы требуется строгий контроль температуры газов. Если показатель упадет ниже 60°C, в газоходе образуется конденсат с последующим засорением.

- Загрузка топлива производится вручную.

- Стабильность работы проявляется при использовании хорошо просушенной древесины.

На заметку! Мощность бытовых дровяных газогенераторов не превышает 15-20 кВт. При этом для конкретных условий эксплуатации агрегат подбирается с запасом этого параметра до 25 %. Кроме того, при выборе необходимо учитывать время работы, тип самого генератора, а также разновидности применяемого топлива.

Дровяной газовый генератор для частного дома Источник strojdvor.ru

Разновидности

Существуют 3 основных вида дровяного газогенератора:

Классический вариант исполнения агрегата. Функционирует на угле, полукоксе и антраците. Главные отличия:

- Воздух в зону горения поступает снизу через колосники.

- Забор газа осуществляется сверху.

- Влага из топлива не проникает в топку, поэтому ее требуется доставлять специально.

Видео-пример работы газового генератора на дровах:

Высокая производительность обуславливается обогащением смеси газов водородом, образуемым в реакции с подаваемой водой.

Данный вариант установки способен перерабатывать различные виды топлива, при сжигании которых образуются смолы. Это в первую очередь дрова и древесный уголь, а также различные отходы. Характерные особенности:

- Воздух подается в среднюю часть – непосредственно в зону горения.

- Выход газа осуществляется ниже – через зольник.

Образуемый газ поступает на просушку и подогрев топлива в загрузочной камере.

Отличие от выше приведенных вариантов в том, что зона активности в нем намного меньше, что обуславливает меньшее время для запуска и возможность быстрой смены рабочего режима. Характерные особенности работы проявляются в следующем:

- Воздух подается принудительно в боковой нижней части.

- Забор газа осуществляется через газозаборную решетку – напротив приспособления для воздухоподачи.

Важно! Для установки газогенератора требуется отдельное помещение со специальными техническими условиями. Его площадь не должна быть менее 15 м2.

Видео-обзор автономного электроснабжения на дровяном газогенераторе:

Правила установки

При монтаже газогенераторных агрегатов на дровах рекомендуется соблюдать следующий ряд правил:

- Установка оборудования допускается в любом месте дома – подвале, цоколе, в комнате – а также на улице, с соблюдением техники безопасности и технических условий.

- Модели, предназначенные для загрузки дров большой длины, лучше устанавливать на улице рядом с местом хранения топлива.

- Для монтажа внутри дома лучше выбирать вариант генератора, работающего на пеллетах. Так как их хранение и эксплуатация не сопряжена с образованием мусора.

- В случае использования топочных газов для обогрева и минимального их охлаждения трубы к дому от агрегата, установленного на улице, прокладываются в теплоизоляции и под землей.

Рекомендация! Газогенераторы проявляют максимальную производительность при полной загрузке. Однако количества вырабатываемой энергии бывает избыточно много. Поэтому чтобы сохранить ее, например, для обогрева, необходимо использовать специальные теплоизолированные емкости – теплоаккумуляторы.

Видео о том, как работает газогенератор на дровах:

Коротко о главном

Современные модели дровяных газогенераторов настолько эффективны, что их допустимо устанавливать даже на автомобиль.

Однако в большинстве случаев он является успешным способ сэкономить на топливе для отдаленных районов проживания, где кроме дров нет других видов энергоресурса, а доставлять их туда невыгодно. Упрощенно, агрегат состоит из корпуса, камеры загрузки, топки и зольника.

Принцип его работы основан на термическом разложении древесины или угля при низком уровне кислорода, и последующем восстановлении – до моноксида углерода и водорода.

Топочные газы прежде чем попасть в ДВС охлаждаются, очищаются и смешиваются с кислородом. Основные плюсы газогенераторов рассматриваемого типа:

- Большой КПД.

- До 25 часов горения за одну загрузку.

- Полное сжигание древесины.

- Регулировка мощности.

- Отсутствие вредных выбросов.

- Экономичность.

- Возможность использования сырой древесины.

- Эксплуатация на других видах топлива.

- Безопасность.

- Большие объемы камеры.

Недостатки проявляются в высокой стоимости, энергозависимости современных моделей, возможности засорения, контроле температуры газов, ручной загрузке, необходимости применять сухое топливо.

При этом существуют 3 разновидности – прямые, обратные и горизонтальные. У каждой из них есть свои плюсы, минусы и особенности применения.

Установка агрегата должна выполняться в соответствии с правилами.

Газогенераторный двигатель на дровах: принцип работы, рекомендации по самостоятельной сборке

1 октября 2019

Постепенное сокращение запасов природных ресурсов и сложности с их добычей заставляют искать альтернативные источники энергии, одновременно недорогие и эффективные.

Так, попытки заменить бензин или природный газ натолкнули на идею использовать уголь и натуральную древесину.

Высушенные дрова дают значительное количество энергии и вполне подходят для использования в двс — двигателях внутреннего сгорания — при условии некоторой доработки их конструкции.

Первые эксперименты по созданию и испытанию двигателя на дровах в середине прошлого столетия завершились успешно.

Поэтому ряд производственных мощностей в разных странах мира был переведен в режим серийного выпуска газогенераторных автомобилей на дровах, которые нашли широкое применение в военные годы.

Позже от их использования отказались, но идея применения угля и дров в качестве источника энергии сохранила свою актуальность.

Сегодня создать в домашних условиях двигатель внутреннего сгорания на дровах не составит особого труда. А взамен можно получить работающий газогенератор для автомобиля или для отопительного оборудования, не требующий запасов дорогостоящего топлива.

Принцип работы газогенераторного двигателя на дровах

В основу работы газогенераторной установки положен процесс пиролиза — получение горючей газовой смеси из древесины. В ее составе значительную часть занимает угарный газ, или окись углерода, также присутствуют свободный водород, метан и некоторые углеводородные соединения.

Незначительный процент в смеси составляют балластные газы — азот, водяной пар и углекислый газ. Пиролиз происходит в газогенераторе. Конструкция устройства представляет собой закрытую емкость с колосниками, в которую через верхний бункер поступает твердое топливо.

В качестве дымохода используется патрубок для выхода полученной газовой смеси. Последовательность пиролиза выглядит следующим образом:

- В нижней части газогенератора под колосниками сгорают дрова. В процессе их горения в камеру нагнетается воздух в объеме около 35% от необходимого количества для переработки всех дров.

- Большое количество тепловой энергии от сгорания дров запускает реакцию кислорода воздуха и углерода, в результате чего образуется углекислота.

- В зоне газификации газогенератора углекислый газ дополнительно получает углерод из древесины, превращаясь в угарный газ. Одновременно в результате разложения водяного пара образуется свободный водород.

- Проходя через сухую древесину, раскаленные газы способствуют ее подсушиванию и превращению в полукокс, что способствует выделению еще большего объема углерода. Процесс носит название сухой перегонки и сегодня находит свое применение в ряде отраслей топливной промышленности.

- Образовавшаяся газовая смесь выходит из газогенератора через патрубок и поступает на очистку от посторонних примесей и взвесей для дальнейшей подачи в двигатель внутреннего сгорания.

Очистка получившейся газовой смеси — обязательный процесс переработки дров. Отказ от нее вызывает быстрое загрязнение и порчу двигателя, чувствительного к качеству и химическому составу газового топлива. Специально для его очистки была сконструирована фильтрующая система, состоящая из трех частей:

- Циклон, или фильтр грубой очистки. Представляет собой вертикальный цилиндр конусообразной формы. Газовая смесь циркулирует вдоль стенок на высокой скорости, в результате чего под воздействием центробежной силы крупные частицы выделяются из общей массы и падают на дно устройства. Затем они выводятся из фильтра, чтобы не загрязнять новую порцию смеси.

- Радиатор — охладитель газовой смеси. Здесь очищенная смесь охлаждается до температуры, при которой она легко воспламеняется. Подача газа в радиатор осуществляется методом нагнетания.

- Фильтр тонкой очистки. Здесь происходит удаление из газовой смеси мелкой взвеси сажи и золы, которую не удалось извлечь в циклоне.

Очищенная и охлажденная газовая смесь подается в двигатель внутреннего сгорания автомобиля или отопительного котла. Ее горение дает необходимое количество энергии для движения транспортного средства или для обогрева здания.

Газогенераторная установка своими руками: профессиональные рекомендации по сборке

Задавшись целью сделать двс на генераторном газе для автомобиля или отопительной системы, стоит обратить внимание на следующие моменты:

- Перевести на газ можно только автомобиль с карбюратором. Для современных транспортных средств требуется менять прошивку контроллера, иначе новое топливо не запустит его движение.

- Чем выше мощность двигателя, тем производительнее должен быть газогенератор.

- Установка газовой системы в багажник потребует дополнительного места. Рекомендуется вырезать часть днища или установить конструкцию на прицеп.

- Для изготовления камеры газификации потребуется термостойкий стальной сплав, например, низкоуглеродистая сталь толщиной не менее 4 мм.

Обратите внимание: попытка увеличить диаметр камеры для повышения объемов выработки топлива нецелесообразна. Производительность устройства увеличится незначительно, тогда как качество переработки древесного сырья станет значительно хуже.

Для сборки работающего газогенераторного двигателя на дровах потребуются:

- старый газовый баллон;

- ресивер от грузовика или толстостенная труба;

- графитно-асбестовый шнур для уплотнения крышки;

- несколько стальных труб или радиаторов для системы фильтрации;

- небольшой вентилятор для розжига;

- листовой металл толщиной 1,5 мм.

Последовательность действий выглядит следующим образом:

- Циклон сваривается из отрезка трубы 10 см. Входной патрубок должен быть расположен сбоку устройства, выпускной — сверху емкости.

- Для охладителя подбирается труба в виде змеевика или радиатор.

- На роль фильтра тонкой очистки подойдет бочка или отрезок трубы, наполненный базальтовым волокном.

Запустить процесс розжига поможет вентилятор, полностью состоящий из металлических элементов. Это требование обусловлено безопасной работой устройства: только металл способен выдержать контакт с раскаленной газовой смесью. Топливная магистраль, ведущая от генератора к карбюратору, изготавливается из стальной трубы и монтируется под днищем машины.

Оптимизировать работу газогенератора удастся благодаря следующим рекомендациям:

- Размер дровяных чурок не должен быть более 6 см;

- Древесина должна быть полностью высушенной, чтобы часть энергии не тратилась на подсушивание дров;

- Розжиг топлива осуществляется при включенном вентиляторе не позднее чем за 20 минут до начала движения.

Обратите внимание: автомобиль на газогенераторном двигателе теряет до 50% мощности. Поэтому ждать от машины высокой скорости и быстрого старта после непродолжительной остановки не приходится.

Может ли машина ездить на дровах: принцип работы газогенератора

Звучит как анекдот. Но людям, работающим на лесозаготовительных предприятиях в далёких 30-х годах прошлого столетия, было не смешно. Заправок в лесу не предусмотрено, а когда заканчивался бензин, ехали на полешках.

Но людям, работающим на лесозаготовительных предприятиях в далёких 30-х годах прошлого столетия, было не смешно. Заправок в лесу не предусмотрено, а когда заканчивался бензин, ехали на полешках.

Однако стоит заметить, что техника, работающая на древесине — не всё равно, что паровоз, колесящий по дорогам. Первые паровые агрегаты обладали низким КПД, отдельной топкой, двигателем с парой цилиндров и дополнительной системой двойного расширения. Сегодня они — настоящая экзотика. Герой статьи же оснащён традиционным силовым агрегатом и дополнительными моторами, сжигающими полешки.

Конечно, наколоть дрова и каким-то образом запихнуть их прямо в карбюратор — задача из области фантастики, которую никто не смог осуществить. Тогда как идея прямо во время движения производить из дерева газ, а потом подавать полученную энергию в ДВС, была популярна в течение нескольких десятилетий.

Называется чудо техники — газогенераторный автомобиль. Это устройство, чей силовой агрегат «кушает» газ, добытый из прессованных брикетов, полешек или угля. Интересно, что и от традиционного источника энергии машина не откажется. Она одинаково хорошо принимает и древесину, и бензин.

Интересно, что и от традиционного источника энергии машина не откажется. Она одинаково хорошо принимает и древесину, и бензин.

Принцип работы устройства

Стандартный газогенератор представляет собой довольно громоздкий цилиндр вытянутой формы.

@hodor.lol

Сама конструкция выглядит следующим образом:

- Внутренняя часть почти полностью забивается углём, дровами, торфом и прочим органическим сырьём, пригодным для применения.

- В нижней области цилиндра создаются условия, благоприятные для горения топлива — температура, достигающая 1 500°С. Только в такой среде выделяются водород и окись углерода.

- Также ёмкость оснащается системой охлаждения. Сюда поступает вырабатываемый газ, где он проходит процедуру уменьшения удельной калорийности топлива. Обычно система располагается под днищем кузова транспортного средства.

- Дальше газ проходит через несколько фильтров, которые удаляют ненужные компоненты.

- Потом уже очищенное сырьё поступает в отсек, где смешивается с кислородом.

- Последний этап — готовый состав подаётся в силовой агрегат.

Как можно заметить, вся система отличалась довольно крупными габаритами и занимала большую часть полезной площади. Но оно того стоило — благодаря собственному, а порой и бесплатному сырью, подобную технику могли эксплуатировать предприятия, находящиеся за несколько сотен, а то и тысяч, километров от заправочной станции. Этот «жирный» плюс в течение длительного времени не мог перевесить обширный список минусов:

- небольшой километраж за одну заправку;

- снижение грузоподъёмности;

- уменьшение полезной площади грузового отсека;

- дополнительные ремонтные и обслуживающие манипуляции;

- длительный запуск генератора;

- уменьшение мощности двигателя.

@pay.diary.ru

Где заправиться в лесу?

Древесина — главный источник энергии для силовых агрегатов, оборудованных газогенераторной системой. Потому особенно актуальной подобная техника была там, где было много дров — в строительном производстве, на лесоповалах. При старых способах заготовки древесины более 30% сырья превращалось в отходы. Их и применяли для заправки газогенераторной техники.

При старых способах заготовки древесины более 30% сырья превращалось в отходы. Их и применяли для заправки газогенераторной техники.

Справка. По существующим правилам строго запрещалось использование ценных пород древесины.

Работать агрегат мог как на твёрдых сортах, так и на мягких. Главное условие — на полешках не должно было быть гнили. Интересно, что в 30-е года, в эпоху расцвета газгена, Научный автотракторный завод СССР даже провёл исследование, которое показало, что наиболее пригодные дрова из берёзы, бука и дуба. Чуркам, которым отводилась роль оригинального топлива, придавалась прямоугольная форма высотой 6 см. Если использовались различные отходы сельхозпроизводства (солома, опилки, шишки и прочее), их предварительно спрессовывали в небольшие брикеты, а только потом «кормили» ими машину.

Золотая пора газогенераторных автомобилей

Наиболее широкое применение газген приобрёл в 30-е и 40-е года прошлого столетия. Причём разработки велись сразу в нескольких странах — Швеция, Германия, СССР. В них была наибольшая потребность в транспортных средствах, и именно здесь было плохо разведано нефтяное месторасположение. Достичь лучших результатов удалось специалистам из советских научно-исследовательских институтов.

Причём разработки велись сразу в нескольких странах — Швеция, Германия, СССР. В них была наибольшая потребность в транспортных средствах, и именно здесь было плохо разведано нефтяное месторасположение. Достичь лучших результатов удалось специалистам из советских научно-исследовательских институтов.

С 1935 года началось активное внедрение новой технологии. В основном газогенераторные автомобили использовались в лесозаготовительной, строительной промышленности, ГУЛАГах. Переработке подвергались знаменитые «полуторки», ЗИС-5, пассажирские автобусы.

@pay.diary.ru

За период с 1935 по 1941 год было выпущено порядка трёхсот разнообразных вариантов газгенной установки. Причём только десять из них были допущены к серийному производству. В военное время, с учётом сложившихся событий, конструкция была доработана таким образом, чтобы установку можно было собрать прямо на месте, без использования специальных приспособлений.

Справка. По словам жителей северных регионов, технику, передвигающуюся на древесине, можно было наблюдать даже в 70-е года прошлого столетия.

Германия также активно занималась разработкой дровяных моделей. Особенно на фоне дефицита традиционных видов топлива, вызванного началом Второй мировой войны. Основные действия развернулись на мощностях заводов Volkswagen и Mercedes. Интересно, что оба концерта не только успешно справились с поставленной задачей, но и умудрились не выйти за привычные габариты серийных «легковушек». А инженеры «Фольксваген» даже выпустили концепт дровяного армейского джипа — Volkswagen TYP-82, прозванного в народе «кюбельваген».

@seriouswheels.com

Автомобили на дровах в современном мире

Сегодня основное достоинство газогенераторных установок — автономная работа — утратило актуальность. Но с учётом экологической обстановки и популярности «зелёных» автомобилей второе преимущество, а именно — возможность работы без вредных выбросов, выходит на первый план.

Как показывают многочисленные опыты, газогенераторные силовые агрегаты выделяют выхлопные газы, сходные по составу с моторами, работающих на пропан-бутане или метане. Несмотря на это, актуальность подобной техники стремится к нулю.

Несмотря на это, актуальность подобной техники стремится к нулю.

Забыть о ней не позволяют многочисленные «кулибины» и жители Северной Кореи. Последние очень активно используют дровяную технологию, ведь страна настолько изолирована от внешнего мира, что недостатку традиционных видов топлива удивляться не стоит. Именно здесь полешки приходят на выручку тем, кто оказался в столь незавидном положении.

Оценить статью

- 5

- 4

- 3

- 2

- 1

0

Понравилась статья? Поделиться с друзьями:

Похожие статьи

Газогенераторный двигатель принцип работы – Tokzamer

Автомобиль на дровах: как он работает?

Оговоримся сразу: если автомобиль ездит на дровах, это не значит, что он — паровоз без рельсов. Низкий КПД паровой машины с ее отдельной топкой, котлом и цилиндрами двойного-тройного расширения оставил паровые автомобили в числе забытой экзотики. А сегодня мы поговорим о «дровяном» транспорте с привычными нам ДВС, моторами, сжигающими топливо внутри себя.

Низкий КПД паровой машины с ее отдельной топкой, котлом и цилиндрами двойного-тройного расширения оставил паровые автомобили в числе забытой экзотики. А сегодня мы поговорим о «дровяном» транспорте с привычными нам ДВС, моторами, сжигающими топливо внутри себя.

Разумеется, затолкать дрова (или нечто подобное) в карбюратор вместо бензина пока еще никому не удавалось, а вот идея прямо на борту авто получать из древесины горючий газ и подавать его в цилиндры как топливо прижилась на долгие годы. Речь идет о газогенераторных автомобилях, машинах, чей классический ДВС работает на генераторном газе, который получают из древесины, органических брикетов, или угля. От привычного жидкого топлива, кстати, такие машины тоже не отказываются — они способны работать и на бензине.

Автомобиль с газогенераторной установкой. Фото wikipedia.org

Святая простота

Генераторный газ — это смесь газов, состоящая в основном из окиси углерода СО и водорода Н2. Получить такой газ можно, сжигая размещенную толстым слоем древесину в условиях ограниченного количества воздуха. На этом несложном принципе работает и автомобильный газогенератор, простой по сути агрегат, но громоздкий и конструктивно осложненный дополнительными системами.

На этом несложном принципе работает и автомобильный газогенератор, простой по сути агрегат, но громоздкий и конструктивно осложненный дополнительными системами.

Также, помимо собственно производства генераторного газа, автомобильная газогенераторная установка охлаждает его, очищает и смешивает с воздухом. Соответственно, конструктивно классическая установка включает в себя сам газогенератор, фильтры грубой и тонкой очистки, охладители, электровентилятор для ускорения процесса розжига и трубопроводы.

НПЗ вожу с собой

Простейший газогенератор имеет вид вертикального цилиндра, в который почти доверху загружается топливо — дрова, уголь, торф, прессованные пеллеты и т.п. Зона горения расположена внизу, именно здесь, в нижнем слое горящего топлива создается высокая температура (до 1 500 градусов по Цельсию), необходимая для выделения из более верхних слоев будущих компонентов топливной смеси — окиси углерода СО и водорода Н2. Далее горячая смесь этих газов поступает в охладитель, который снижает температуру, повышая таким образом удельную калорийность газа. Этот довольно крупный узел обычно приходилось помещать под кузовом машины. Расположенный следом по ходу газа фильтр-очиститель избавляет будущую топливную смесь от примесей и золы. Далее газ направляется в смеситель, где соединяется с воздухом, и окончательно приготовленная смесь направляется в камеру сгорания двигателя автомобиля.

Этот довольно крупный узел обычно приходилось помещать под кузовом машины. Расположенный следом по ходу газа фильтр-очиститель избавляет будущую топливную смесь от примесей и золы. Далее газ направляется в смеситель, где соединяется с воздухом, и окончательно приготовленная смесь направляется в камеру сгорания двигателя автомобиля.

Схема автомобиля ЗИС-21 с газогенератором

Как видите, система производства топлива прямо на борту грузовика или легковушки занимала довольно много места и немало весила. Но игра стоила свеч. Благодаря собственному — и к тому же дармовому — топливу свой автономный транспорт могли себе позволить предприятия, расположенные за сотни и тысячи километров от баз снабжения ГСМ. Это достоинство долго не могло затмить все недостатки газогенераторных автомобилей, а их было немало:

— существенное сокращение пробега на одной заправке;

— снижение грузоподъемности автомобиля на 150-400 кг;

— уменьшение полезного объема кузова;

— хлопотный процесс «дозаправки» газового генератора;

— дополнительный комплекс регламентных сервисных работ;

— запуск генератора занимает от 10-15 минут;

— существенное снижение мощности двигателя.

ЗиС 150УМ, опытная модель с газогенераторной установкой НАМИ 015УМ

В тайге заправок нет