- Пайка алюминия – флюс, припой, как и чем паять правильно

- Пайка алюминия паяльником в домашних условиях своими руками

- Пайка алюминия в домашних условиях: технология и инструменты

- Как паять алюминиевый радиатор в домашних условиях своими руками

- Ремонт алюминиевых прутков онлайн — Сварка и пайка

- Как лучше всего соединить алюминий: крепеж, пайка, пайка или сварка? | Статьи

Пайка алюминия – флюс, припой, как и чем паять правильно

- Особенности процесса

- Используемые материалы

- Подготовка деталей

- Источники нагрева

- Технологические приемы пайки

- Сфера применения процесса

- Использование подручных средств

Пайка алюминия, как справедливо считают многие специалисты, является достаточно сложным в выполнении технологическим процессом. Между тем такое мнение можно считать верным лишь в отношении тех ситуаций, когда спаять изделия из алюминия пытаются, используя для этого припои и флюсы, которые применяются для соединения деталей из других металлов: меди, стали и др. Если же используется специальный флюс для пайки алюминия, а также соответствующий припой, то данный технологический процесс не представляет особых сложностей.

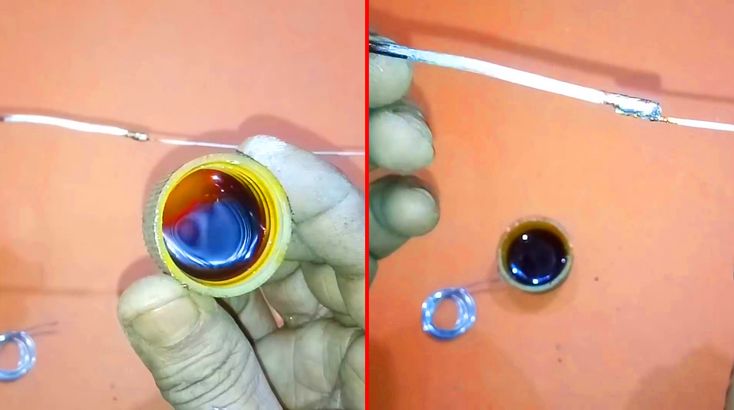

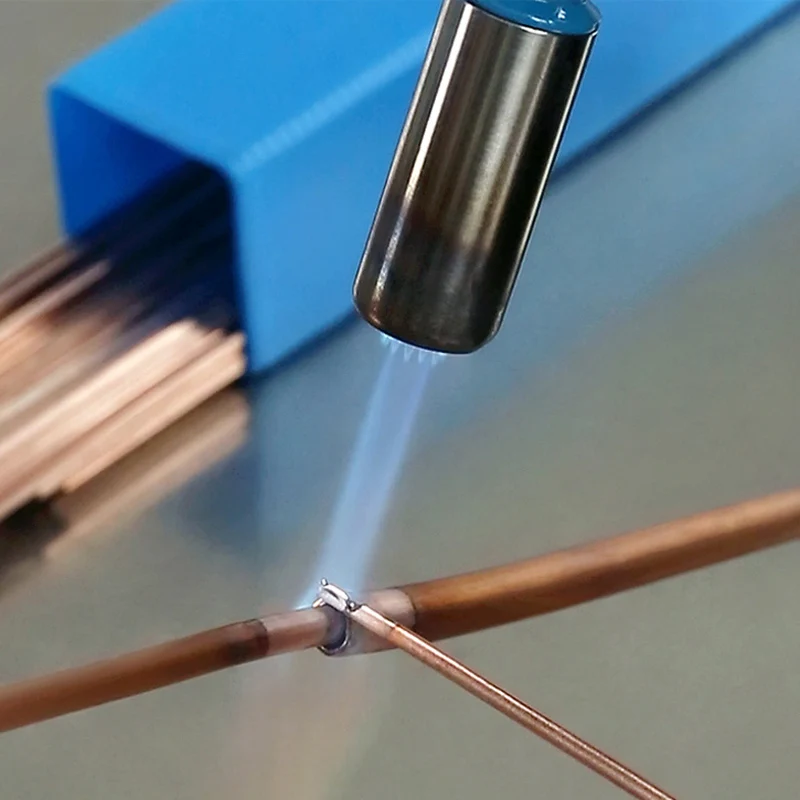

Пайка алюминия с использованием пропановой горелки

Особенности процесса

Сложности, которые вызывает пайка алюминия при помощи традиционных припоев и флюсов, объясняются рядом факторов, преимущественно связанных с характеристиками данного металла.

Перед осуществлением пайки изделий из алюминия их поверхности необходимо тщательно очистить от оксидной пленки, для чего можно использовать механическую обработку или применять флюсы, в состав которых входят сильнодействующие компоненты.

Подготовленные к пайке дюралевые детали

Сам алюминий, в отличие от оксидной пленки на его поверхности, обладает достаточно низкой температурой плавления: 660 градусов, что также осложняет технологический процесс выполнения пайки. Такая характеристика алюминия приводит к тому, что при нагреве детали из него быстро теряют прочность, а при определенной температуре, находящейся в интервале 250–300 градусов, конструкции из данного металла начинают терять устойчивость.

Основу большей части легкоплавких припоев, использующихся для пайки, составляют олово, кадмий, висмут и индий. С этими элементами алюминий плохо вступает в соединения, что делает паяные соединения, полученные с их использованием, очень непрочными и ненадежными. Хорошей взаимной растворимостью обладают алюминий и цинк, поэтому данный элемент при его использовании в припоях обеспечивает полученному соединению высокую прочность.

Характеристики флюсов для пайки мягкими припоями

Состав флюсов, применяемых для пайки алюминия

Используемые материалы

При выполнении пайки изделий из алюминия можно использовать припои оловянно-свинцовой группы, если тщательно очистить поверхность деталей и применять высокоактивные флюсы. Соединения, полученные с их помощью, по причине плохой взаимной растворимости алюминия, олова и свинца отличаются невысокой надежностью, также они склонны к развитию коррозионных процессов. Чтобы сделать подобные соединения более устойчивыми к коррозии, их необходимо покрывать специальными составами.

Соединения, полученные с их помощью, по причине плохой взаимной растворимости алюминия, олова и свинца отличаются невысокой надежностью, также они склонны к развитию коррозионных процессов. Чтобы сделать подобные соединения более устойчивыми к коррозии, их необходимо покрывать специальными составами.

Наиболее качественное, надежное и устойчивое к коррозии паяное соединение, позволяют получать припои, в составе которых содержится цинк, медь, кремний и алюминий.

Припои, включающие в свой состав данные элементы, производят как отечественные, так и зарубежные компании. Наиболее распространенными отечественными марками являются ЦОП40, содержащий в своем составе 40% цинка и 60% олова, и 34А, в составе которого содержится алюминий (66%), медь (28%) и кремний (6%). Цинк, содержащийся в припое для пайки изделий из алюминия, определяет не только прочность полученного соединения, но и его коррозионную устойчивость.

Самую низкую температуру плавления из всех вышеперечисленных имеют оловянно-свинцовые припои. Наиболее высокотемпературными являются те, в составе которых содержится алюминий и кремний, а также материалы, содержащие алюминий вместе с медью и кремнием. К последним, в частности, относится припой популярной марки 34А, температура плавления которого находится в интервале 530–550 градусов.

Для информации: материалы на основе алюминия и кремния плавятся при температуре 590–600 градусов.

Учитывая температуру плавления, применяют такие припои в тех случаях, когда соединить необходимо крупногабаритные детали из алюминия, в которых обеспечивается хороший теплоотвод, либо изделия, выполненные из алюминиевых сплавов, плавящихся при достаточно высоких температурах.

Но, конечно, максимальное удобство в работе демонстрируют низкотемпературные припои, одной из распространенных марок которых является HTS-2000.

Припой HTS-200 для спайки деталей из алюминия и цветных металлов

Технология пайки алюминия обязательно предполагает использование специального флюса, который необходим для того, чтобы улучшить соединяемость основного металла с материалом припоя. Именно поэтому подходить к выбору такого материала необходимо очень ответственно. Особенно актуально это требование в тех случаях, когда детали из алюминия необходимо спаять при помощи оловянно-свинцового припоя. Состав флюсов содержит элементы, которые и формируют его активность по отношению к алюминию. К таким элементам относятся: триэтаноламин, фторборат цинка, фторборат аммония и др.

Флюс Ф-64 для пайки легких сплавов без предварительной механической обработки поверхностей

Одним из наиболее популярных отечественных материалов является флюс марки Ф64. Популярность Ф64 обусловлена тем, что данный материал отличается повышенной активностью. Благодаря такому качеству выполнять пайку с флюсом Ф64 можно, даже не зачищая поверхность алюминиевых деталей от тугоплавкой оксидной пленки.

Из популярных высокотемпературных флюсов следует выделить материал марки 34А, в состав которого входит 50% хлорида калия, 32% хлорида лития, 10% фторида натрия и 8% хлорида цинка.

Подготовка деталей

Для получения качественного и надежного соединения недостаточно просто знать, как паять алюминий, важно также правильно подготовить поверхности соединяемых деталей к пайке. Заключается такая подготовка в обезжиривании поверхностей и удалении с них окисной пленки.

Для обезжиривания используют традиционные средства: ацетон, бензин или любой подходящий растворитель.

Удаление окисной пленки перед пайкой, которое также несложно выполнить своими руками, преимущественно совершается при помощи механической обработки, для чего можно использовать шлифовальную машинку, наждачную бумагу, металлическую щетку или сетку из нержавеющей проволоки.

Зачистка поверхностей перед пайкой с помощью шлифовальной насадки на болгарку

Как известно, окисная пленка на поверхности алюминия образовывается практически моментально при ее контакте с окружающим воздухом. Такой процесс происходит и на зачищенной перед пайкой поверхности, но смысл выполнения зачистки состоит в том, что вновь образующаяся пленка значительно тоньше удаленной, поэтому флюсу будет гораздо легче с ней справиться.

Источники нагрева

В качестве элемента, при помощи которого выполняется прогрев габаритных соединяемых деталей из алюминия и расплавление припоя, преимущественно используется газовая горелка, работающая на пропане или бутане. Если вы решили спаять изделия из алюминия своими руками в условиях домашней мастерской, то можно использовать и обычную паяльную лампу.

Удобная в использовании газовая паяльная лампа

При выполнении нагрева необходимо очень внимательно следить за тем, чтобы не расплавились соединяемые детали. С этой целью к поверхности деталей как можно чаще прикасаются припоем, чтобы проконтролировать начало его плавления. Это и будет свидетельством того, что достигнута рабочая температура.

Нагревая детали и припой перед началом пайки, также необходимо следить за пламенем газовой горелки: смесь газа и кислорода, которая его формирует, должна быть сбалансированной. Делать это необходимо по той причине, что сбалансированная газовая смесь активно нагревает металл, но не оказывает серьезного окислительного действия. О том, что газовая смесь сбалансирована, свидетельствует ярко-синий цвет пламени, которое имеет небольшой размер. Если пламя горелки слишком маленькое по размеру и имеет бледно-голубой цвет, то это является свидетельством того, что в газовой смеси слишком много кислорода.

Для пайки небольших изделий из алюминия используются электрические паяльники и припои, плавящиеся при невысокой температуре.

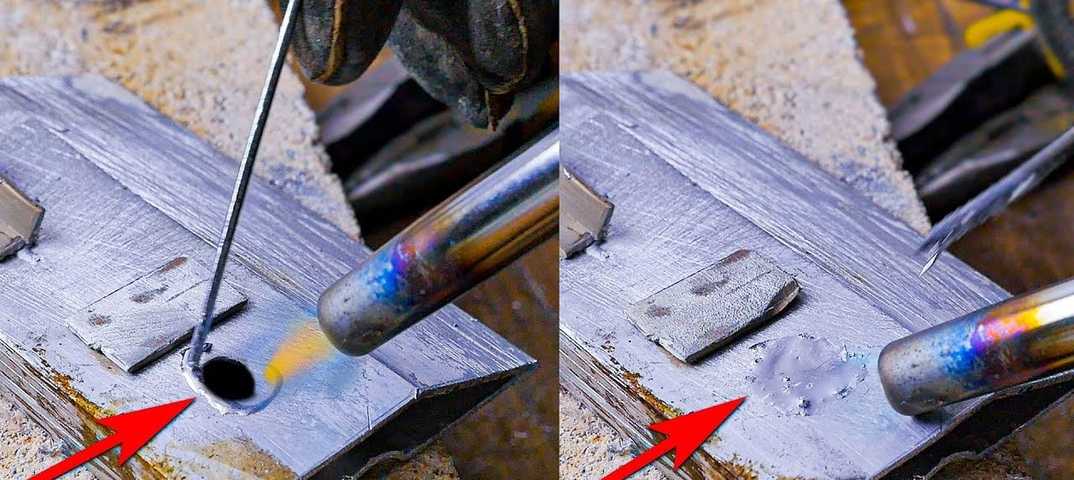

Технологические приемы пайки

Пайка деталей, выполненных из алюминия, по технологии выполнения практически ничем не отличается от процесса соединения изделий, изготовленных из других металлов. Сначала соединяемые детали обезжириваются и тщательно зачищаются, после этого их выставляют в нужное положение относительно друг друга. Затем на зону будущего соединения необходимо нанести флюс и начать ее прогрев вместе с припоем до рабочей температуры.

Процесс пайки деталей из алюминиевого сплава

При достижении рабочей температуры кончик припоя начнет плавиться, поэтому им необходимо постоянно прикасаться к поверхности деталей, контролируя процесс нагрева.

Пайка изделий из алюминия, для выполнения которой используется безфлюсовый припой, имеет свои особенности. Заключаются они в том, что для того, чтобы проникновению припоя к поверхности детали не препятствовала окисная пленка, его кончиком необходимо совершать чиркающие движения по месту будущего соединения. Таким образом нарушается целостность пленки, и припой беспрепятственно соединяется с основным металлом.

Заключаются они в том, что для того, чтобы проникновению припоя к поверхности детали не препятствовала окисная пленка, его кончиком необходимо совершать чиркающие движения по месту будущего соединения. Таким образом нарушается целостность пленки, и припой беспрепятственно соединяется с основным металлом.

Посмотреть, как пайка выполняется практически, можно на обучающем видео.

Есть еще один технологический прием, позволяющий разрушить оксидную пленку в процессе пайки. Сделать это можно при помощи стержня из нержавеющей стали или металлической щетки, которыми водят по месту соединения и уже расплавленному припою.

Чтобы получить максимально прочное соединение методом пайки, соединяемые поверхности необходимо подвергнуть предварительному лужению.

Сфера применения процесса

Большое практическое значение имеет не только пайка алюминия в домашних условиях. Данную технологию также активно используют на ремонтных и производственных предприятиях. Применяя метод пайки, можно получать соединения, отличающиеся высокой прочностью, надежностью и эстетической привлекательностью.

Данную технологию также активно используют на ремонтных и производственных предприятиях. Применяя метод пайки, можно получать соединения, отличающиеся высокой прочностью, надежностью и эстетической привлекательностью.

При работе с тонким листовым алюминием пайка позволяет избежать деформацию материала

Большой популярностью данная технология пользуется при выполнении ремонтных работ с автотранспортными средствами, тракторами и мотоциклами. Объясняется такая популярность тем, что при пайке не происходит изменение структуры соединяемого металла, поэтому подобный способ соединения во многих случаях является даже более предпочтительным, чем сварка.

Практически безальтернативной пайка является тогда, когда необходимо восстановить герметичность алюминиевого радиатора или картера, отремонтировать изношенную или разрушенную деталь, изготовленную из алюминиевого сплава. Удобно и то, что сделать такой ремонт можно и своими руками, для этого не потребуется сложного и дорогостоящего оборудования.

Отремонтированный в домашних условиях автомобильный радиатор

Прогары, сколы и трещины, образовавшиеся в блоке цилиндров, изготовленном из алюминиевого сплава, также можно успешно отремонтировать при помощи пайки. Очень полезна данная технология в том случае, если необходимо восстановить изношенную внутреннюю резьбу. При этом изношенное резьбовое отверстие заполняется расплавленным припоем, а затем в него вворачивается болт. После того как припой застынет, болт из отверстия выворачивается, а внутри него оказывается сформированная по необходимым параметрам резьба. Такая несложная операция позволяет получить новую резьбу, которая по своим прочностным характеристикам ничем не уступает исходной.

Кроме этого, пайка успешно применяется для ремонта и восстановления герметичности труб, изготовленных из алюминия и сплавов данного металла. Такие трубы сейчас активно используются во многих технических устройствах. При помощи пайки вы можете своими руками, не прибегая к дорогостоящим услугам квалифицированных специалистов, отремонтировать многие предметы из алюминия и его сплавов, использующиеся в быту: посуду, лестницы, различные детали интерьера, водосточные желоба, элементы сайдинга и др. При помощи пайки можно не только ремонтировать, но и своими руками изготавливать любые конструкции из алюминия.

Такие трубы сейчас активно используются во многих технических устройствах. При помощи пайки вы можете своими руками, не прибегая к дорогостоящим услугам квалифицированных специалистов, отремонтировать многие предметы из алюминия и его сплавов, использующиеся в быту: посуду, лестницы, различные детали интерьера, водосточные желоба, элементы сайдинга и др. При помощи пайки можно не только ремонтировать, но и своими руками изготавливать любые конструкции из алюминия.

Использование качественных расходных материалов и строгое следование технологии, которой совсем несложно обучиться и по видео урокам, позволяет получать методом пайки соединения, отличающиеся высоким качеством, надежностью, привлекательным и аккуратным внешним видом.

Использование подручных средств

Нередки ситуации, когда под рукой нет активного флюса и припоя, который специально предназначен для соединения деталей из алюминия, а спаять их необходимо срочно. В таких ситуациях можно выполнить пайку обычным припоем, состоящим из алюминия и олова или олова и свинца. В качестве флюса в данном случае можно использовать канифоль.

В качестве флюса в данном случае можно использовать канифоль.

Оксидная пленка при использовании данного метода пайки разрушается под слоем канифоли, в которую можно дополнительно добавить металлические опилки. Для ее разрушения применяется специальный паяльник со скребком, который необходимо предварительно залудить. Скребок наряду с опилками разрушает оксидную пленку на поверхности деталей, а канифоль не дает образоваться новой. Кроме того, скребок-паяльник, перемещая расплавленный припой по месту будущего соединения, обеспечивает его лужение.

Конечно, такой способ пайки очень хлопотный и не всегда гарантирует получение качественного и надежного соединения, поэтому использовать его можно только в крайних случаях. Целесообразнее всего потрать время и деньги на приобретение качественных припоя и флюса и не переживать за качество формируемого с их помощью соединения.

Пайка алюминия паяльником в домашних условиях своими руками

Процесс соединения алюминия и его сплавов при помощи пайки является сложным процессом, так как материал обладает не самыми лучшими свойствами для этого. Тем не менее, его активно используют в промышленной сфере и детали из него, которые нуждаются в ремонте, встречаются в различных областях. Пайка алюминия в домашних условиях осложняется тем, что невозможно обеспечить ту же техническую базу, что и при промышленной обработке. В то же время сам алюминий хорошо обрабатывается механическим способом, так что подготовить металл не составит большого труда.

Пайка алюминия

Здесь применяются практически те же самые методы, а также подбирается соответствующий припой для пайки алюминия. Иногда в качестве флюса используются подручные средства, такие как металлическая стружка из алюминия, канифоль и прочее. Они не всегда помогают в той же степени, как и заводские варианты, но обеспечивают улучшение качества соединения. Дома чаще всего паяются провода, различные корпуса бытовой техники, алюминиевая посуда и прочие детали. Несмотря на то, что пайка алюминия паяльником в домашних условиях не требует полного соблюдения технологических требований, все они повышают качество соединения, так что требуется максимально им соответствовать.

Они не всегда помогают в той же степени, как и заводские варианты, но обеспечивают улучшение качества соединения. Дома чаще всего паяются провода, различные корпуса бытовой техники, алюминиевая посуда и прочие детали. Несмотря на то, что пайка алюминия паяльником в домашних условиях не требует полного соблюдения технологических требований, все они повышают качество соединения, так что требуется максимально им соответствовать.

Технология пайки алюминия

Преимущества

- Пайка алюминия в домашних условиях происходит более быстро и просто, так что соединение можно спаять всего за несколько минут, имея в наличие все необходимые вещи;

- Тут не нужно применять сильно мощные средства, так как температура плавления самого алюминия является более низкой, чем у других металлов, а соответственно, припои имеют еще более низкую температуру плавления;

- Даже при выполнении всех операций дома это оказывается очень безопасной процедурой;

- Можно без проблем работать с тонкими заготовками и проводами, причем не нужно выставлять высокую точность в параметрах работы оборудования;

- Соединения получаются крепкими даже при работе дома.

Недостатки

- Высокий риск образования брака, причем все это усложняется плохими свойствами свариваемости металла;

- Сложно бороться с оксидной пленкой, которая образуется на поверхности металла практически моментально, даже после механической очистки, так как ее температура плавления в три раза выше плавления алюминия;

- Во время нагрева металла трудно отследить его степень его прогревания, так как цвет металла в это время практически не меняется;

- Если перегреть металл, то его структура начнет меняться и он будет терять свою прочность, поэтому, не стоит приближаться к значению температуры плавления металла;

- В домашних условиях порой трудно подобрать подходящий припой и флюс.

Возможные способы пайки алюминия дома

- Пайка при помощи алюминиевых припоев является самым стандартным способом, который очень распространен в домашних условиях. Это случилось благодаря его просто те и доступности, что не исключает высокого качества итогового результата.

Тут пригодятся легкоплавкие присадочные материалы и флюсы для улучшения качества соединения. Здесь может использоваться как повольник, так и газовая горелка.

Тут пригодятся легкоплавкие присадочные материалы и флюсы для улучшения качества соединения. Здесь может использоваться как повольник, так и газовая горелка. - Пайка карандашом в домашних условиях является одним из самых простых и доступных способов, так как для его осуществления требуется минимум инструментов. Сам карандаш является особым легкосплавным материалом, который может расплавиться при воздействии температуры на него и на место спайки, после чего застывает на поверхности. Несмотря на то, что качество соединения ниже, чем при предыдущем способе, он пользуется популярностью благодаря своей простоте.

- Пайка с помощью пасты, которую можно считать как припой своеобразной консистенции. Его предварительно следует распределить на месте соединения, а затем расплавить при помощи соответствующих инструментов. Пайка алюминия в домашних условиях газовой горелкой происходит намного проще, так как паста легко расплавляется от пламени и сразу растекается по всем необходимым местам.

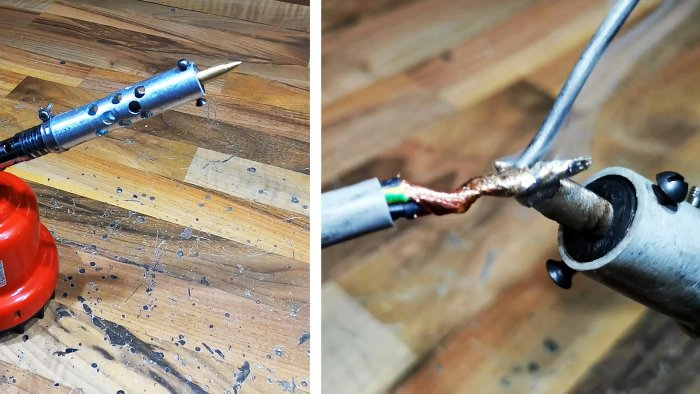

Материалы и инструмент

- Паяльник относится к основным инструментам, так как именно с его помощью расплавляется припой, флюс и прогревается деталь. Паяльники различаются по своей мощности, так как это основной параметр, на который стоит обращать внимание при выборе. Он определяет, в каком температурном диапазоне будет идти работа.

- Газовая горелка является альтернативным основным инструментом при пайке. Она обладает более высокой функциональностью, так как с ее помощью можно не просто разогревать металл припоя до расплавленного состояния, но и подогревать основную заготовку. Горелки также отличаются друг от друга по мощности, но она может регулироваться, в зависимости от расхода объема газа за единицу времени. Также в инструменте могут присутствовать другие дополнительные функции.

- Флюс является дополнительным расходным материалом, который применяется для улучшения качеств спаивания.

Для самого алюминия и его сплавов могут быть различные разновидности флюса, что зависит от технологии процесса.

Для самого алюминия и его сплавов могут быть различные разновидности флюса, что зависит от технологии процесса. - Припой относится к основному расходному материалу, который заполняет область спаивания. Он должен отличаться высокой текучестью и хорошо смачивать поверхность. При выборе нужно ориентироваться, чтобы температура его плавления была ниже, чем у основного металла. Состав припоя выбирается в зависимости от способа сварки.

Пошаговая инструкция

- Подготовка металла, куда входит механическая зачистка при помощи наждачной бумаги или мелкой металлической щетки, а также обработка поверхности растворителем, таким как ацетон, или любой другой.

Зачистка алюминия

- Далее следует залудить место спайки при помощи флюса, что может потребоваться и для жала паяльника, чтобы ускорить расплавление припоя.

Флюс для пайки алюминия

- После этого можно приступать к самому спаиванию. Для этого требуется разогреть паяльник до нужной температуры, или отрегулировать горелку, после чего начать расплавлять припой в месте соединения. Это нужно делать небольшими частями, чтобы металл равномерно растекался по поверхности.

Припой для пайки алюминия

- Дать остыть и проверить качество соединения.

«Важно!

Из-за высокой текучести припоя следует устанавливать заготовки на ровной поверхности, чтобы они не стекали под углом.»

Режимы пайки

Вид припоя | Режим пайки | Максимальная прочность сплавов, кгс/мм2 | ||

АМц | АМг6 | Д20 | ||

П-300-А | 440° С, 20 минут | 11 | 22 | – |

П-425-А | 12 | 20,8 | 20,8 | |

34А | 550° С, 20 минут | 9-10 | – | 28,8 |

В-62 | 510° С, 15 минут | 12 | – | 23,8 |

Техника безопасности

Пайка алюминия в домашних условиях паяльником, как и при использовании горелки, должна проводиться при условии соблюдения всех правил безопасности. В первую очередь это касается использования основного инструмента, так как его не стоит бросать включенным, ведь от разогретого паяльника или горящей горелки может возникнуть пожар. Всегда должно быть место, куда можно безопасно положить горячий инструмент.

В первую очередь это касается использования основного инструмента, так как его не стоит бросать включенным, ведь от разогретого паяльника или горящей горелки может возникнуть пожар. Всегда должно быть место, куда можно безопасно положить горячий инструмент.

Некоторые виды флюса и припоя при расплавлении выделяют неприятный запах и могут быть токсичными, поэтому, при работе с ними следует обеспечить достаточно хорошие условия проветривания, чтобы не подвергать себя лишней опасности.

Поделиться в соцсетях

ПОХОЖИЕ СТАТЬИ

Пайка алюминия в домашних условиях: технология и инструменты

При выполнении мелкого ремонта, для сращивания проводов и мастерам-радиолюбителям приходится соединять алюминиевые детали. Пайка алюминия в домашних условиях происходит достаточно сложно.

Трудности возникают из-за прочной оксидной пленки на поверхности металла после зачистки, мгновенно образующейся от контакта с воздухом. Слой окислов препятствует выполнению лужения. А также по причине низкой температуры плавления алюминия – всего 660°С. По причине низкого порога плавления, металл, нагреваясь, теряет прочность, а устойчивость конструкций резко падает уже при 300°С.

Слой окислов препятствует выполнению лужения. А также по причине низкой температуры плавления алюминия – всего 660°С. По причине низкого порога плавления, металл, нагреваясь, теряет прочность, а устойчивость конструкций резко падает уже при 300°С.

Для облегчения процесса применяются специальные припои и сильнодействующий активный флюс. Выполнить высокотемпературную пайку поможет флюс марки 34А, состоящий из хлористого калия (50%) и цинка (8%), фторида натрия (10%), хлорида лития (32%).

Результат пайки будет зависеть от правильного выбора нагревательного элемента исходя из объемов и толщины металла, типа флюса и припоя.

Содержание

- Методы пайки

- Подготовка поверхности детали

- Инструменты для нагрева материала

- Технология пайки алюминия своими руками

- Альтернативный способ

Методы пайки

Существует три способа пайки алюминиевых деталей:

- С канифолью;

- С помощью припоя;

- Электрохимический.

Пайка с канифолью

Такая технология используется для мелких предметов, кабелей и проводов. Участок электропровода под пайку зачищается и обрабатывается канифолью. Затем помещается на шлифовальное полотно средней зернистости и прижимается нагретым паяльником с залуженным концом. Операцию нужно повторить несколько раз, и уже после этого спаять провода. Допускается использование канифольного раствора в диэтиловом спирте.

Участок электропровода под пайку зачищается и обрабатывается канифолью. Затем помещается на шлифовальное полотно средней зернистости и прижимается нагретым паяльником с залуженным концом. Операцию нужно повторить несколько раз, и уже после этого спаять провода. Допускается использование канифольного раствора в диэтиловом спирте.

Край паяльника не отводится от облуживаемого кабеля, а канифоль подается сверху.

Алюминиевые провода небольшого сечения позволяет соединить паяльник мощностью в 50 Вт. Для изделий сечением 1-2 мм потребуется устройство мощностью 100 Вт. Спаиваемые кабели диаметром свыше 2 мм предварительно прогреваются в месте стыковки.

С использованием припоя

Технология спаивания алюминиевых деталей с помощью припоя получила применение в электротехнике и при ремонте автомобилей. Перед спаиванием алюминиевые элементы в месте стыковки облуживаются и соединяются между собой, либо с другими металлами.

Припой для алюминия

Процесс пайки ведется легкосплавными припоями, включающими олово, цинк и кадмий. Также могут использоваться тугоплавкие сплавы на основе алюминия. Легкосплавные составы имеют преимущество в применении, потому что с ними можно паять алюминий с нагревом до 400°С.

Также могут использоваться тугоплавкие сплавы на основе алюминия. Легкосплавные составы имеют преимущество в применении, потому что с ними можно паять алюминий с нагревом до 400°С.

Такой температурный режим не влечет изменений структуры и свойств металла, полностью сохраняется прочность алюминия. Сплавы кадмия и олова не обеспечивают в полной мере надежность контакта, подвержены коррозии. Тугоплавкие композиции с добавлением цинка и меди, или же сплавы кремния с алюминием таких недостатков не имеют. Наилучшая растворимость у алюминия — с припоями на основе цинкового сплава. Такое соединение получается надежным.

Электрохимическая пайка

Для реализации метода потребуется установка для гальванических покрытий. В ней стыкуемые поверхности деталей или проводов проходят омеднение. В случае отсутствия установки металл покрывают вручную. Шкуркой для шлифования зачищают область соединения и покрывают несколькими каплями жидкого медного купороса. К заготовке из алюминия подключается отрицательный полюс от источника электропитания.

Это может быть аккумулятор, электровыпрямитель или батарейка. К положительному контакту подсоединяется зачищенный медный провод сечением около 1 мм, который находится в изолированной оболочке. Начнется процесс электролиза с медленным оседанием меди. После чего это место лудится и высушивается электропаяльником. Теперь уже можно и паять.

Подготовка поверхности детали

Качество пайки алюминия и надежность стыка напрямую зависят от подготовительных операций, когда соединяемые участки освобождаются от следов краски, загрязнений и тонкой пленки окислов. Обезжиривание металла выполняется бензином, ацетоном или растворителем.

Обезжиривание металла выполняется бензином, ацетоном или растворителем.

Виды подготовки кромок под пайку

Затем поверхности обрабатываются механически с применением абразивного полотна, металлической щетки, проволочной сеткой из нержавеющего металла или шлифовальной машинкой с насадкой из стальной проволоки.

Кроме того, очищение алюминия может проводиться различными растворами кислоты.

Зачищенная область сразу покрывается тоненькой оксидной пленкой, но ее толщина не влияет на паяльный процесс и позволяет флюсу взаимодействовать с металлом.

Инструменты для нагрева материала

Мелкие алюминиевые изделия в домашних условиях вполне можно припаять обычным электрическим паяльником. Для работы потребуется электросеть и немного пространства. Для крупногабаритных деталей используется газовая горелка с пропаном, бутаном либо аргоном. В мастерской алюминий паяют с помощью паяльной лампы.

Газовая горелка для нагрева алюминия

Газовая горелка считается оптимальным видом нагревательного инструмента. Она должна иметь ярко-синий цвет пламени, характеризующий правильное соотношение подачи газов и кислорода. Бледный или низкий огненный язычок указывает на переизбыток кислорода, а обогащенная смесь ускоряет окислительные процессы на поверхности алюминия.

Она должна иметь ярко-синий цвет пламени, характеризующий правильное соотношение подачи газов и кислорода. Бледный или низкий огненный язычок указывает на переизбыток кислорода, а обогащенная смесь ускоряет окислительные процессы на поверхности алюминия.

При использовании горелки нельзя допускать перегрева металла, потому что он расплавится. Следовательно, важно контролировать температуру. Поможет в этом стержень припоя. При касании нагретой детали он начинает плавиться при достижении необходимой температуры.

Технология пайки алюминия своими руками

Процесс пайки алюминия в домашних условиях нисколько не отличается от соединения других металлов. Начинается все с подготовки, включающей зачистку и обезжиривание мест стыковки. Элементы конструкции размещаются в нужном положении, и происходит фиксация деталей.

Очищенная зона металла покрывается флюсом для разрушения оксидной пленки, которая препятствует попаданию припоя на алюминиевые детали, или же используется стержень с содержанием активного флюса. Флюс наносится сразу после зачистки, с минимальным интервалом времени.

Флюс наносится сразу после зачистки, с минимальным интервалом времени.

После этого соединяемые элементы нагревается электропаяльником либо горелкой. Благодаря теплопроводности алюминия тепло быстро распространяется по всей поверхности, но остывать деталь тоже будет быстро. С повышением температуры металла начинается плавление припоя, который постоянно находится в контакте с соединяемыми поверхностями.

Стержнем просто трут царапающими движениями по области спаивания, чтобы сплав вошел в контакт с алюминием.

При соблюдении технологии пайки качество соединения получается высоким и стойким к коррозии.

Альтернативный способ

Пайка алюминиевых элементов в домашних условиях безфлюсовым припоем имеет свои особенности. Для этого потребуется оловянный или олово-свинцовый сплав припоя. А флюс заменяется канифолью.

Образованию на поверхности оксида алюминия препятствует зачистка контактной области металла под слоем расплава канифоли. Луженый паяльник со специальным скребком будет не только греть, а еще и разрушать оксидную пленку. Процесс будет более продуктивным, если в канифоль подмешать металлические опилки.

Процесс будет более продуктивным, если в канифоль подмешать металлические опилки.

Описание технологии:

Температура плавления алюминия

- В зоне пайки разогреть канифоль паяльником.

- Начинать тереть об нее носик паяльника, как только она покроет поверхность.

- Вместе со стальными опилками жало разрушит оксидную пленку, а расплавленный слой канифоли на металле предотвратит образование новой.

- Параллельно с разрушением пленки будет проходить лужение детали.

- Луженые предметы приставляют одну к другой и прогревают до температуры плавления припоя.

Пайка алюминия без применения специальных материалов отличается трудоемкостью и не гарантирует успешный результат. Лучше не рисковать и сразу купить флюс и высокотемпературный припой.

Паять алюминий самостоятельно рекомендуется в помещении с хорошей вентиляцией, потому что при работе происходит выделение токсичных веществ.

Видео по теме: Пайка алюминия в домашних условиях

Как паять алюминиевый радиатор в домашних условиях своими руками

Содержание статьи:

- Можно ли паять алюминиевые радиаторы

- Что используется для пайки

- Процедура пайки

- Использование холодной сварки и клея

Алюминий — распространенный металл, сочетающий в себе множество замечательных качеств, в том числе высокую теплопроводность при относительно небольшой массе. Но у этого востребованного в быту и на производстве материала есть один существенный недостаток – он легко вступает в реакцию с другими элементами. Это свойство существенно усложняет пайку автомобильных радиаторов охлаждения, например, а также приводит к затруднениям при необходимости заваривания батареи отопления.

Можно ли паять алюминиевые радиаторы

Атмосферостойкая пленка из оксида алюминия препятствует пайке

В связи с активностью алюминия на его поверхности всегда имеется пленка оксидов, препятствующая соединению с другими металлами. Поэтому пайка радиаторов на его основе для большинства автовладельцев и обычных пользователей представляется весьма серьезной проблемой.

Получение качественных и надежных соединений алюминия с другим металлом возможно только после нагрева места контакта до высокой температуры.

В процессе нагрева поверхности также образуется слой защитных оксидов, не позволяющих припаять к ней даже небольшой элемент конструкции. Поэтому при пайке этого металла используются специальные флюсы для удаления пленки с места обработки. К ним относятся висмут, кадмий или цинк. Только с их помощью можно очистить поверхность свариваемого металла и сделать ее доступной для работы припоев.

Стоимость фирменных флюсов с гарантированным качеством завышена.

По этой причине домашние умельцы предпочитают изготавливать такие составы (флюсы) самостоятельно. При соблюдении пропорций, указанных в инструкции, припои своими руками не уступают фирменным составам, а иногда и превосходят их по эффективности.

Что используется для пайки

Перед пайкой алюминиевых радиаторов проверенным способом важно разобраться в основных компонентах, используемых в процессе пайки. Для качественного восстановления поврежденного участка необходимо использовать припои с добавками кремния, цинка и небольшим количеством меди. Их можно сделать самостоятельно или приобрести в специализированном магазине.

Расходные материалы на рынке представлены стандартными брусками марки ЦОП-40 по ГОСТ, имеющими следующий состав:

- банка;

- цинк; алюминий

- ;

- кремний и медь.

Входящие в состав припоя элементы (особенно цинк) обеспечивают высокую прочность получаемого соединения, а также гарантируют его защиту от коррозии.

С его помощью можно паять мелкие элементы конструкции и крупные детали алюминиевых радиаторов.

Процедура пайки

Правильная организация процедуры пайки алюминия предполагает тщательную подготовку, без которой невозможно будет добиться желаемого результата. Перед тем, как паять радиатор самостоятельно, следует внимательно ознакомиться с соответствующей инструкцией. Это свидетельствует о том, что подготовительный этап включает в себя зачистку восстанавливаемого участка и приготовление паяльного состава необходимого качества.

Подготовительные операции

Перед началом пайки удалить старое покрытие и очистить место пайки

Перед пайкой алюминиевого радиатора флюсом на основе канифоли поврежденный участок подготавливают по следующей инструкции:

- Остатки старое покрытие и следы загрязнения.

- Место пайки очищается абразивом.

- Сразу после этого обезжиривается растворителем.

Перед пайкой радиатора необходимо заранее приготовить флюс в металлическом тигле. Для этого сначала расплавляют канифоль газовой горелкой, после чего в расплав добавляют мелкие железные опилки, взятые в соотношении 1:2 (они служат абразивом). При этом приготовленный состав перемешивают до состояния однородной массы.

Для этого сначала расплавляют канифоль газовой горелкой, после чего в расплав добавляют мелкие железные опилки, взятые в соотношении 1:2 (они служат абразивом). При этом приготовленный состав перемешивают до состояния однородной массы.

Материалы, используемые при пайке, токсичны и выделяют ядовитые пары, опасные для человека. Поэтому все операции проводят при наличии вытяжки или на открытом воздухе. Если нет возможности выполнить эти условия, работающему человеку потребуется респиратор.

Устранение мелких дефектов

По завершении подготовительных операций переходят к самому процессу пайки:

- Паяльником захватывается небольшое количество припоя.

- Круговыми плавными движениями наносится на место, ранее обработанное флюсом.

- Во время обработки важно тщательно следить за тем, чтобы слой припоя был максимально равномерно распределен по поверхности.

При пайке опилки, содержащиеся в припое, счищают окислы с поверхности, а добавленная ранее канифоль перекрывает канал доступа кислорода. В результате создаются все условия для получения надежного контакта между различными металлами. Этот метод подходит только при незначительных повреждениях, размер которых не превышает нескольких миллиметров. На больших площадях флюс быстро остывает и не обеспечивает хорошего прогрева места пайки.

В результате создаются все условия для получения надежного контакта между различными металлами. Этот метод подходит только при незначительных повреждениях, размер которых не превышает нескольких миллиметров. На больших площадях флюс быстро остывает и не обеспечивает хорошего прогрева места пайки.

Ремонт значительных повреждений

Для восстановления значительной площади радиатора требуется специальный состав — флюс

С необходимостью восстановления значительной площади алюминиевых поверхностей приходится сталкиваться довольно часто. Требуется специальный паяльный состав под названием «пух». Перед ее применением проводят подготовку обрабатываемой поверхности батареи, как это делалось для небольших площадей.

Исходные компоненты для приготовления флюса:

- хлориды калия и лития;

- соль поваренная поваренная;

- сульфат натрия;

- криолит.

Смесь, приготовленную в определенной пропорции, предварительно тщательно растирают в ступке до состояния порошка. После этого его переливают в тигель, где тщательно перемешивают до однородной массы, пригодной для получения расплава.

После этого его переливают в тигель, где тщательно перемешивают до однородной массы, пригодной для получения расплава.

Если полученный порошок сразу не используется для работы, его пересыпают в подходящую тару, закрывают плотной пробкой и хранят в темном месте.

Порядок пайки пухом:

- Поврежденный участок тщательно прогревают с помощью газовой горелки.

- На подготовленный участок тонким слоем наносится порция пуха.

- Повреждение запаивается оловянно-свинцовым припоем с добавлением небольшого количества висмута.

При работе со специальным оборудованием (газовой горелкой) важно не перегреть восстанавливаемый участок, чтобы не обжечь его. Сила пламени подбирается такой, чтобы ее хватало только на равномерный прогрев поверхности алюминиевого изделия.

Ремонт радиаторов сложной конфигурации

Пайка радиатора автомобиля

Возможны ситуации, когда нужно восстановить (отпаять) алюминиевый радиатор автомобиля, имеющий много труднодоступных мест. В этом случае методы, основанные на использовании железно-канифольного флюса и самодельного флюса, не подходят. Тонкостенные трубки медного или латунного автомобильного радиатора, например, из-за конструктивных особенностей паять очень сложно. В этой ситуации рекомендуется использовать низкотемпературный припой (НТП) с одновременным проклеиванием восстанавливаемой поверхности. К перечню рассматриваемых подготовительных операций следует добавить необходимость пассатижей для обжатия поврежденного участка радиатора или печки, что уменьшит размер отверстия.

В этом случае методы, основанные на использовании железно-канифольного флюса и самодельного флюса, не подходят. Тонкостенные трубки медного или латунного автомобильного радиатора, например, из-за конструктивных особенностей паять очень сложно. В этой ситуации рекомендуется использовать низкотемпературный припой (НТП) с одновременным проклеиванием восстанавливаемой поверхности. К перечню рассматриваемых подготовительных операций следует добавить необходимость пассатижей для обжатия поврежденного участка радиатора или печки, что уменьшит размер отверстия.

В процессе пайки обрабатываемую зону сначала тщательно прогревают газовой горелкой, после чего в ее пламя вводят брусок НТП. Периодически проводя их в этом месте, нужно стараться, чтобы частицы припоя слиплись к краям повреждения и постепенно «подтягивать» его. На завершающем этапе необходимо будет заклеить зону дефекта с помощью специального высокотемпературного клея. С его помощью удается «подлатать» все оставшиеся мелкие неровности и изъяны.

С помощью холодной сварки и клея

Клей для алюминия

Когда нужно устранить мелкие повреждения или отремонтировать небольшой скол на поверхности детали, лучше всего использовать клей, называемый холодной сваркой. Это специальная смесь с высокой степенью пластичности, изготовленная на основе эпоксидной смолы – полимера с уникальными прочностными характеристиками. Кроме того, в состав «холодной сварки» входят различные наполнители (сера и пластификаторы), дополнительно повышающие этот показатель.

Чаще всего выпускается в виде двух пластиковых брусков, внешне напоминающих детский пластилин. Перед употреблением их одновременно сгибают пальцами, в результате чего получается нужная смесь двух компонентов. Чтобы заклеить поврежденное место, достаточно отделить небольшой кусочек растертой массы и нанести ее на заранее подготовленную поверхность.

Любой из способов восстановления алюминиевых радиаторов можно реализовать без помощи посторонних лиц.

Однако если нет полной уверенности в собственных силах, лучше всего обратиться в специализированную автомастерскую.

Ремонт алюминиевых прутков онлайн — Сварка и пайка

Ремонт алюминиевых прутков онлайн — Любой может быстро отремонтировать алюминий

Быстро и легко отремонтировать алюминий с помощью паяльных стержней HTS-2000 Самое простое изготовление алюминия или ремонт деталей.

Подойдет ли он для вашей работы? ДА! Этот высокопрочный прут для пайки позволяет ремонтировать или изготавливать алюминий прочнее, чем аппарат для сварки TIG, без аппарата. Сварка алюминия не требуется! Все, что вам нужно для ремонта любого металла, прочнее нового, — это источник тепла (пропан или мап-газ), турбонасадка или кислородно-ацетиленовый и наш материал. Эта новая технология ремонта хорошо работает с алюминием, литым алюминием, металлом, медью, магнием и всеми белыми или пористыми металлами. Вы можете легко отремонтировать проржавевшие или пропитанные маслом участки, которые почти невозможно исправить с помощью сварочных аппаратов с алюминиевыми прутками или другими продуктами для пайки.

Эта новая технология ремонта хорошо работает с алюминием, литым алюминием, металлом, медью, магнием и всеми белыми или пористыми металлами. Вы можете легко отремонтировать проржавевшие или пропитанные маслом участки, которые почти невозможно исправить с помощью сварочных аппаратов с алюминиевыми прутками или другими продуктами для пайки.

- Экономит ваше время – Ремонт выполняется быстро и просто: пайка алюминия с помощью нашего HTS-2000 или чугуна с помощью наших прутков для пайки HTS-528.

- Экономит ваши деньги – Дешевле, чем сварочные аппараты или покупка новых или бывших в употреблении деталей.

- Позволяет сделать это самостоятельно – Независимо от вашего опыта любой может легко паять алюминий, просто прочитав нашу инструкцию на 1 странице, гарантировано!

- Делает невозможное! — Выполняет множество ремонтных работ даже после того, как сварщик говорит, что это невозможно сделать сильнее, чем сварка, и даже ремонтирует замасленные или окисленные металлы.

Представьте себе, что вы получаете более прочные и лучшие результаты, чем сварка, используя наши высокопрочные прутки для пайки и просто горелку — пропановую или газовую горелку, которая у вас, вероятно, уже есть или которую вы можете легко купить в ближайшем хозяйственном магазине.

- Сильнее – более высокая прочность на растяжение, плюс наши прутки для пайки имеют самый высокий уровень удлинения, который вы можете купить, чтобы прослужить всю жизнь, используя наш прут для пайки HTS.

- Проще – без флюсов и смесей. Не требуется специальная щетка, как для других низкокачественных припоев, где требуется щетка из нержавеющей стали.

- Лучшая проникающая способность — проникает сквозь такие примеси, как антифриз, масло и коррозия. Даже ремонтировать металлы, которые вы просто не можете сваривать или ремонтировать с помощью обычных сварочных аппаратов Mig или Tig.

Более 30 000 довольных дилеров, специалистов механических и ремонтных мастерских скажут вам после того, как вы попробуете все другие продукты для ремонта алюминия и литья, что они используют только наши продукты и доверяют им.

Это лишь некоторые из множества металлических деталей, которые можно легко отремонтировать!

- Алюминиевые головки

- Чугунные головки

- Линии кондиционирования

- Крышки ГРМ

- Коллекторы

- Топливные баки

- Колеса

- Полное изготовление

- Алюминиевые лодки

- Кавитационные пластины

- Кронштейны

- Лестницы

- Ящики для инструментов

- Мачта

- Крылья

- Кузова грузовиков

- Коробки передач

- Масляные поддоны

- Корпус колокола

- Доохладители

- Конденсаторы

- Линии конденсатора

- Охлаждение

- Заклепки

- Детали трактора 2N

- Навесы

- Промышленные детали

- Алюминиевые формы

- Металлические детали горшка

- Погрузчики

- Блоки двигателя

- Турбокомпрессоры

- Генераторы

- Генераторы

- Радиаторы

- Ирригационные трубы

- Авиационный поплавок

- Швы

- Скеги

- Мебель

- Насосы

- Башни

СПЕЦИАЛЬНАЯ СКИДКА 50% ТОЛЬКО НА ИНТЕРНЕТ-ЗАКАЗЫ.

Дополнительная информация:

- HTS-2000 Прутки для пайки для всех «цветных» сплавов, таких как алюминий, литой алюминий, литье под давлением, алюминий, магний, горшок, цинк, медь, бронза, латунь, титан, серебро, Нержавеющие, никелевые и анодированные детали.

- HTS-528 Прутки для пайки для любых сплавов черных металлов, таких как чугун, сталь, латунь, никель, все сплавы с твердой поверхностью.

- Закажите онлайн прямо сейчас и убедитесь, насколько доступным может быть этот замечательный продукт для ремонта!

- Мы отправляем по всему миру — ваши тарифы на доставку отображаются после того, как вы укажете свой адрес доставки для своего заказа и до того, как вы завершите заказ и введете информацию о кредитной карте — все заказы отправляются на следующий рабочий день.

Остались вопросы о ремонте, сварке или пайке алюминия? Нажмите здесь, чтобы просмотреть часто задаваемые вопросы.

Отзывы

Более 30 000 довольных дилеров, специалистов механических и ремонтных мастерских скажут вам после того, как вы попробуете все другие продукты для ремонта алюминия и литья, что они используют только нашу продукцию и доверяют ей.

Министерство обороны США,

Я хочу, чтобы вы знали, что я абсолютно ПОЛНЫЙ! Я пытался паять алюминий, но безрезультатно (или очень ограниченно) в течение длительного времени. Когда я увидел тебя в Интернете…

Чикаго Вольво GMC,

Мы использовали HTS-2000 для ремонта нескольких дорогостоящих деталей в первую же неделю после того, как он у нас появился.

Крупнейший дилер Allison на Среднем Западе,

HTS-2000 оказался самым надежным средством для ремонта алюминия, которое мы когда-либо видели. Это потрясающе!

ПРОДУКЦИЯ

Мы предлагаем прутки HTS-2000 и HTS-528.

Пруток для пайки HTS-2000

Ремонт алюминия, литого алюминия, чугуна, меди, магния и всех белых или пористых металлов.

HTS-528 Пруток для пайки

Для плотного соединения и ремонта всех изделий из чугуна, стали, меди, бронзы, никеля и латуни.

Ваше имя (обязательно)

Ваш адрес электронной почты (обязательно)

Субъект

Ваше сообщение

мега слот

Как лучше всего соединить алюминий: крепеж, пайка, пайка или сварка? | Статьи

Любой, у кого когда-либо был гоночный автомобиль, вероятно, занимался изготовлением алюминиевых сплавов. Будь то простой кронштейн, сформированный вручную, или более сложная конструкция, низкая стоимость алюминия, доступность в крупных магазинах, высокое соотношение прочности к весу и в основном безвредность делают его идеальным материалом даже для начинающего производителя.

Но когда дело доходит до соединения двух кусков алюминия, какой метод лучше всего? Ответ заключается в том, что, вероятно, нет единого ответа, а существует ряд вариантов, которые варьируются в зависимости от материала, доступного времени и навыков производителя. Итак, ниже, хотя и не полный список, будут рассмотрены некоторые из наиболее распространенных вариантов, к которым вы, вероятно, будете иметь доступ в своем домашнем магазине, а также плюсы и минусы каждого из них.

Итак, ниже, хотя и не полный список, будут рассмотрены некоторые из наиболее распространенных вариантов, к которым вы, вероятно, будете иметь доступ в своем домашнем магазине, а также плюсы и минусы каждого из них.

Саморезы

Посмотрим правде в глаза, если бы не саморезы, наверное, не было бы и любительского автоспорта. Саморезы — это стяжки и клейкая лента в мире аппаратного обеспечения, и их низкотехнологичная эффективность выручала нас из многих проблем.

Но их простота может быть и их слабостью. Резьба саморезов упирается в рабочий материал с довольно крупным шагом, поэтому в более тонких материалах каждая резьба не имеет большого значения. Для крепления тонких материалов к более толстым они работают лучше.

Мы также поместим в эту рубрику обычные шурупы для листового металла с отдельно просверленным направляющим отверстием, но действительно, у кого есть время брать два разных сверла, когда ваш шуруп может просто сделать отверстие сам по себе?

Плюсы: Простое крепление за одну операцию. Дешево и много. Сильное сопротивление сдвигу. Можно использовать для крепления разнородных материалов. Можно использовать как «глухую» застежку (где у вас нет доступа к обратной стороне застежки). Легко снимается.

Дешево и много. Сильное сопротивление сдвигу. Можно использовать для крепления разнородных материалов. Можно использовать как «глухую» застежку (где у вас нет доступа к обратной стороне застежки). Легко снимается.

Минусы: Прочность сильно зависит от толщины материала, и в лучшем случае она невелика. Для максимальной прочности соединения самый толстый материал должен находиться вдали от головки винта. Не устойчив к вращению, и вращение может вызвать ослабление. Создает острый, выпуклый предмет на противоположной стороне сустава. Удаление возможно, но каждое приложение немного ослабляет отверстие. Отверстие должно быть подходящего размера.

Подходит для: Аварийный ремонт, некритичные или малопрочные изделия, временное крепление во время сборки, когда вы только что сдались.

Алюминиевые заклепки

Заклепки — это стильный инструмент для саморезов, который гораздо больше подходит и лучше выглядит для капитальных конструкций. При использовании с опорной шайбой заклепка переносит нагрузку соединения на поверхность материала, а не на изгибающую силу материала для удержания резьбы, как в случае с винтом для листового металла.

При использовании с опорной шайбой заклепка переносит нагрузку соединения на поверхность материала, а не на изгибающую силу материала для удержания резьбы, как в случае с винтом для листового металла.

И эти опорные шайбы очень важны. Заклепки можно использовать в качестве «глухих» крепежных деталей для крепления заготовок, доступ к которым возможен только с одной стороны, но сама их природа как пластичных, деформируемых объектов делает их по своей природе восприимчивыми к возможному ослаблению под нагрузкой.

И хотя заклепки, как правило, быстры и просты в использовании, использование передового опыта особенно важно для получения максимально прочного соединения. Очень важно выбрать правильную длину заклепки для соединения. Эмпирическое правило: длина заклепки должна быть равна общей глубине отверстия (включая опорную шайбу, если она используется) плюс 1,5 диаметра заклепки. Не то, чтобы мы когда-либо рекомендовали использовать неправильное оборудование для проекта, но если вы когда-нибудь попадете в затор, лучше немного больше, чем немного короче.

Кроме того, при креплении материалов разной твердости самое прочное соединение достигается, когда головка (инструментальный конец) заклепки помещается на более мягкий из двух материалов.

Достоинства: Превосходная прочность, законченный внешний вид, возможность установки вслепую, доступность. Расширяется, чтобы соответствовать отверстию.

Минусы: Требуется несколько операций (сверление, выравнивание, заклепка). Высокая вариабельность прочности соединения в зависимости от применения (толщина материала, использование шайбы и т. д.). Позволяет вращение. Может сжимать и деформировать мягкие материалы. Удаление более сложное, но удаление обычно не влияет на заготовку.

Подходит для: Легких изделий, которые не нужно разбирать для обслуживания. Соединения, которые будут испытывать сильную вибрацию. (Резьбовые соединения имеют тенденцию ослабляться при вибрационных нагрузках; заклепки более устойчивы к вибрации, но не выдерживают ударных нагрузок так же, как резьбовые соединения. )

)

Болтовые соединения

Болтовое соединение с резьбовым соединением и гайкой является -сварное соединение для алюминия или любого другого обрабатываемого материала. Как правило, правильно установленное болтовое соединение такое же прочное или прочное, как и материал вокруг него при использовании в листовых или тонких пластинах. Болты правильного размера и конструкции обладают превосходной устойчивостью к растяжению и сдвигу и легко снимаются, не оказывая долговременного воздействия на заготовку.

Но у болтовых соединений есть свои недостатки. Во-первых, соединение должно быть физически сконфигурировано таким образом, чтобы было возможно болтовое соединение. Как правило, это две плоские параллельные поверхности по обе стороны от соединения с хорошим контактом между ними. Для стыковых соединений или чего-то еще, где нет плоских сопрягаемых поверхностей, болты обычно не подходят.

Кроме того, все резьбовые соединения подвержены ослаблению при вибрациях. С этим можно бороться с помощью химических фиксаторов резьбы и виброустойчивых шайб, таких как Nord-Locks, но это все же необходимо учитывать в условиях высокой вибрации.

Плюсы: Надежное, простое, доступное оборудование. Высокая расчетная сила. Съемный. Натяжение сустава можно контролировать с высокой точностью.

Минусы: Требуется доступ к обеим сторонам соединения. Большой вес по сравнению с винтами или заклепками. Подвержен вибрации, особенно если отверстие не рассверлено до нужного размера.

Подходит для: Сделайте болты и гайки первым выбором для любого механического крепежа, а затем оцените, действительно ли они вам нужны и могут ли они использоваться в каждой ситуации.

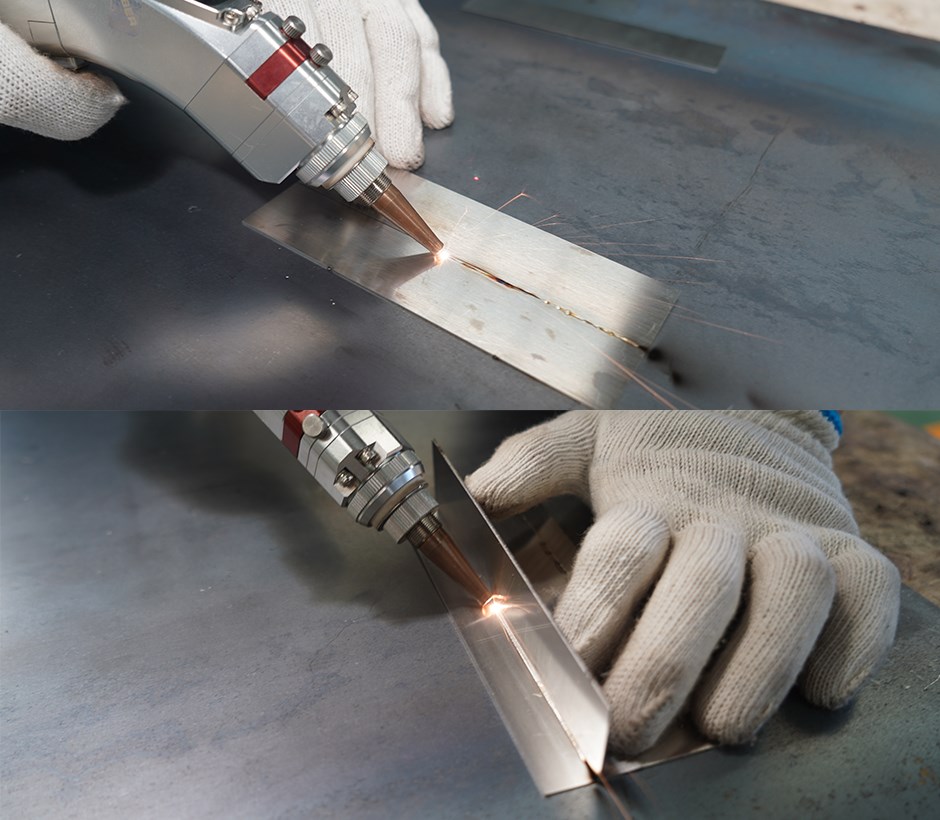

Пайка и пайка

Пайка и пайка — аналогичные процессы. Оба соединяют металлы с помощью среды, которая плавится и прилипает к соседним поверхностям до затвердевания, и все это без плавления основных металлов. Различие в основном связано с температурой.

Пайка, по существу, представляет собой низкотемпературную форму пайки. Обычно используется присадочный материал, который плавится при температуре ниже 450 градусов, а при пайке используется материал, который плавится при температуре выше этой. В случае с алюминием большинство припоев плавится при температуре около 800-900 градусов, что все еще на несколько сотен градусов меньше температуры плавления алюминия.

В случае с алюминием большинство припоев плавится при температуре около 800-900 градусов, что все еще на несколько сотен градусов меньше температуры плавления алюминия.

Вы сразу же увидите преимущества пайки: это неразрушающий процесс, который сохраняет неповрежденными детали, которые он соединяет. Думайте об этом как о металлическом горячем клее, и вы на правильном пути.

Пайка также позволяет соединять разнородные металлы. Нужно приклеить медь к алюминию? Алюминий к стали? Сталь к вольфраму? Все возможно с помощью пайки, и, скорее всего, у вас есть кухонная посуда, велосипед или огнестрельное оружие, в которых используется одно или несколько таких соединений.

Эксперты будут клясться вверх и вниз, что правильно спаянное соединение так же прочно, как и основные металлы, которые оно соединяет, но слово «правильно» делает много тяжелой работы в этом предложении. Правильная пайка, особенно с алюминием, — невероятно сложный процесс, который требует хирургической чистоты, установки с нулевым допуском и святого терпения для получения этих прочных, как основной металл, соединений. Нередко вы в конечном итоге получаете кусок паяльного стержня, который просто падает с соединения, проклиная ночную телевизионную рекламу за то, что она выглядит такой простой.

Нередко вы в конечном итоге получаете кусок паяльного стержня, который просто падает с соединения, проклиная ночную телевизионную рекламу за то, что она выглядит такой простой.

Фото: Cyfac

Плюсы: Способен соединять разнородные металлы. Не требует инструментов, более специализированных, чем горелка. Недорогие материалы. Сильные суставы, если вы делаете это правильно.

Минусы: Крепкие соединения Только , если все сделать правильно – намного сложнее, чем кажется по телевизору. Требует тщательной подготовки поверхности и точности для формирования наилучших соединений.

Подходит для: Изготовлений, не связанных с безопасностью, с большим количеством нахлестов на стыках, трубных соединений, склеивания панелей, тонких материалов, где сварка может быть слишком разрушительной для заготовки.

Сварка MIG

Одним из самых сложных аспектов сварки алюминия являются его термические свойства. В отличие от стали, которая охватывает широкий диапазон температур, от раскаленного до мягкого, от жидкого до супержидкого, плавящегося через вашу обувь, алюминий делает все это в гораздо более сжатом температурном диапазоне. Алюминий также поглощает и впоследствии отдает тепло намного быстрее, чем сталь, а это означает, что физические свойства детали, с которой вы работаете, фактически изменяются в процессе сварки.

В отличие от стали, которая охватывает широкий диапазон температур, от раскаленного до мягкого, от жидкого до супержидкого, плавящегося через вашу обувь, алюминий делает все это в гораздо более сжатом температурном диапазоне. Алюминий также поглощает и впоследствии отдает тепло намного быстрее, чем сталь, а это означает, что физические свойства детали, с которой вы работаете, фактически изменяются в процессе сварки.

Нигде это так не заметно, как при сварке MIG. Как и в случае со сталью, при сварке алюминия методом MIG используется присадочная проволока, которая подается в соединение, а также заземляется много электричества, создавая очень горячую дугу, которая образует расплавленную лужу в заготовке. Эта расплавленная лужа перемещается вдоль стыка, питаясь присадочной проволокой, образуя сварное соединение, которое является прочным, но, благодаря быстрой скорости охлаждения, также хрупким, что не подходит для ситуаций, в которых наблюдается много вибраций.

В отличие от стали, для MIG-сварки алюминия требуется чистый аргон, а не смесь аргона и CO2, а более мягкая алюминиевая проволока обычно подается в сварочную горелку через шпульный пистолет, поэтому проволоку не нужно проталкивать слишком далеко. Но кроме этого, основы сварки MIG стали и алюминия схожи.

Но кроме этого, основы сварки MIG стали и алюминия схожи.

За исключением того, что это не так. Как мы упоминали ранее, термический профиль алюминия может иногда вызывать разочарование при сварке MIG. Поскольку он плавится намного быстрее и агрессивнее, чем сталь, сварные швы обычно должны двигаться намного быстрее, чем сталь. В некоторых случаях так быстро, что вы действительно не очень хорошо видите расплавленную лужу. Таким образом, вам нужно выровнять сварной шов, зажечь дугу и двигаться по нему с большой точностью — в основном за счет мышечной памяти, поскольку вы не можете на глаз проложить свой путь через него, как с более медленно плавящейся сталью.

Кроме того, алюминий очень быстро поглощает тепло во время процесса, а это означает, что ваш проход сварки должен быть не только быстрым, но и ускоренным. В противном случае конец сварного шва будет слишком горячим по сравнению с началом.

Сварка МИГ может быть разочаровывающей, но как только вы освоите ее, вы получите удовольствие и вознаграждение. И самое главное, это можно сделать с помощью недорогих аппаратов MIG. MIG 175 от Eastwood можно заказать с шпульным пистолетом примерно за 500 долларов. Поменяйте местами провода и газ, и вы сварите сталь за несколько минут.

И самое главное, это можно сделать с помощью недорогих аппаратов MIG. MIG 175 от Eastwood можно заказать с шпульным пистолетом примерно за 500 долларов. Поменяйте местами провода и газ, и вы сварите сталь за несколько минут.

Фотография предоставлена ВВС США/Элизабет Бейкер

Плюсы: Низкая стоимость по сравнению с другими методами сварки. Очень легко обучаемому, если вы знаете, как сваривать сталь MIG. Быстро. Настоящая молекулярная связь.

Минусы: Сварка алюминия разной толщины может быть сложной задачей. Не самые красивые сварные швы в мире, даже для опытных операторов. Обычно неумолим по сравнению со сваркой MIG для стали. Хрупкое соединение.

Подходит для: Начинающие сварщики алюминия, которые могут адаптировать свои навыки сварки стали к новому материалу.

Сварка ВИГ

Когда мы думаем о сварке алюминиевых соединений, большую часть времени мы представляем сварные швы ВИГ. Эта стопка идеально выровненных десятицентовиков (или монет разного номинала, в зависимости от вашего уровня мастерства) на пересечении двух кусков металла является культовым изображением, и на то есть веская причина: правильные соединения TIG прочны и долговечны, и даже дрянные соединения TIG чертовски хороши. Неуклюжий новичок с TIG, вероятно, может сделать более прочное соединение, чем неуклюжий новичок с MIG, хотя мы не рекомендуем доверять этим соединениям чью-либо безопасность.

Эта стопка идеально выровненных десятицентовиков (или монет разного номинала, в зависимости от вашего уровня мастерства) на пересечении двух кусков металла является культовым изображением, и на то есть веская причина: правильные соединения TIG прочны и долговечны, и даже дрянные соединения TIG чертовски хороши. Неуклюжий новичок с TIG, вероятно, может сделать более прочное соединение, чем неуклюжий новичок с MIG, хотя мы не рекомендуем доверять этим соединениям чью-либо безопасность.

Подобно сварке МИГ, сварка ВИГ плавит область в месте соединения, а затем позволяет ему восстановиться после заливки в него плавящегося наполнителя. Но в отличие от MIG, TIG дает вам гораздо больший контроль над количеством и точкой приложения тепла, поступающего в соединение. С помощью TIG вы поджигаете дугу от горелки с вольфрамовым наконечником к заготовке, а затем контролируете силу тока и, следовательно, теплоту этой дуги в режиме реального времени в процессе сварки. Таким образом, соединение материалов разной толщины становится намного проще, как и работа с тонкими материалами, которые просто стерлись бы сварщиком MIG.

Если это звучит как сложный процесс, так оно и есть. Сварка TIG требует, чтобы оператор поддерживал дугу с горелкой в одной руке, накладывал присадочную проволоку другой и регулировал мощность с помощью ножной педали. Много чего происходит, но плюс в том, что вы можете довольно точно контролировать темп.

Фотография предоставлена USAF/Aaon Jenne

Плюсы: Несмотря на свою сложность, TIG довольно удобен для новичков, в основном потому, что работает интуитивно и очень медленно. Делает прочными, пластичными, красивыми суставы. Возможность соединения материалов разной толщины.

Минусы: Дороже, чем MIG, хотя цены снижаются, и хорошие машины TIG можно приобрести менее чем за 1000 долларов. Требует много расходных материалов. Медленный, кропотливый процесс. Независимо от того, насколько вы хороши, в Instagram есть сотни людей намного лучше вас.

Подходит для: Проектов, требующих высокой степени точности. Люди с терпением.

Люди с терпением.

Нравится, что вы читаете? Мы рассчитываем на вашу финансовую поддержку. Всего за 3 доллара вы можете поддержать Grassroots Motorsports, став покровителем сегодня.

Комментарии

Просмотр комментариев на форумах GRM

Ларри

Новый читатель

01.12.20 9:19

Что насчет связи? Сейчас это предпочтительный метод большинства производителей. И этим занимаются многие автомастерские.

Поскольку тепло ослабляет закаленный алюминий, а склеиваемая поверхность распределяет нагрузки, соединения становятся прочнее. Я хотел бы увидеть больше о приложениях DIY/массовых связей. Сравнение таких продуктов, как Hysol /Loctite E-60HP и 3M 7333, простота подготовки, нанесения, прочность и т. д.

captdownshift (Спонсор форума)

Участник GRM+ и UltimaDork

01. 12.20 9:36

12.20 9:36

Забавный факт, большая часть воздуховодов ОВКВ изготовлена из алюминия. Клейкая лента, очевидно, является ответом.

Джимбски

Супердорк

01.12.20 11:07

Ларри сказал:Что насчет склеивания? Сейчас это предпочтительный метод большинства производителей. И этим занимаются многие автомастерские.

Поскольку тепло ослабляет закаленный алюминий, а склеиваемая поверхность распределяет нагрузки, соединения становятся прочнее. Я хотел бы увидеть больше о приложениях DIY/массовых связей. Сравнение таких продуктов, как Hysol /Loctite E-60HP и 3M 7333, простота подготовки, нанесения, прочность и т. д.

Это может работать для некоторых суставов, но не для всех. Вам нужен контакт поверхности к поверхности, чтобы иметь прочную связь, и часто у вас ее нет. При проектировании детали это можно учитывать, но для разовых деталей, которые вы делаете, и если важен вес, я бы выбрал сварное соединение.

ваэ

UberDork

01.12.20 11:32

Для проекта, который я только что закончил, мне нужно было приклеить алюминиевый кровельный отлив к стальному уголку. Внутри нет места для застежки или заклепки, поэтому мне нужно было что-то заподлицо. Оглядываясь назад, я мог бы просверлить и нарезать сталь, а затем использовать очень короткий крепежный винт, но эта идея пришла поздно. Я использовал строительный клей Loctite на одном (PL-375), строительный клей DAP (Dynagrip MAX) на двух и обычный силикон на одном. Все они работали довольно хорошо, но из-за длительного времени отверждения требуется зажим. Там, где я не мог правильно зажать вещи, я немного отступил из-за упругости мигания, но в остальном он довольно прочный. Он не является структурным, и я не проверял его, чтобы точно определить, какое усилие потребуется, чтобы снять кожу, но он работал довольно хорошо и был довольно дешевым.

Шон

Придурок

01.12.20 12:38

Действительно очень хороший двухсторонний скотч и заклепки мне подошли.

Ларри

Новый читатель

01.12.20 13:00

В ответ на wae :

Это поднимает хороший вопрос. Для многих из нас мы будем добавлять алюминий в стальную конструкцию или композиты в алюминиевую конструкцию, чтобы уменьшить вес. Сварка там не пройдет, а склеивание прочнее механического крепежа.

Хотя это не подходит для некоторых соединений, для соединений с необходимой площадью поверхности соединение оказывается более прочным и легким, чем заполняющая проволока или припой (точечные сварные швы не добавляют наполнитель, но они не такие прочные). Склеивание панелей в настоящее время очень распространено, но применение в строительстве продолжает расти.

Склеивание заклепками работает хорошо, два метода компенсируют слабину другого: склеивание помогает распределить нагрузку на большую площадь, чем обычно способны заклепки, и может сопротивляться ослаблению с течением времени. Заклепки могут помочь противостоять отслаиванию и расслаиванию, что является слабостью клеевого соединения.

Джтилли

Новый читатель

01.12.20 16:06

Вы пропустили прочные заклепки — опора монокока старой школы гоночных автомобилей и самолетов. Самый большой минус, конечно же, в том, что вам нужен доступ к обеим сторонам сустава.

Leif_In_Calif

Новый читатель

01.12.20 21:34

Еще забыл газовую сварку… как строились все эти крутые тачки в 50-х. Требуется немного практики, но оборудование не дорогое.

французский

PowerDork

01.12.20 22:27

BA5 сказал:Склеивание заклепками работает хорошо, два метода компенсируют слабину другого: склеивание помогает распределить нагрузку на большую площадь, чем обычно способны заклепки, и может сопротивляться ослаблению с течением времени. Заклепки могут помочь противостоять отслаиванию и расслаиванию, что является слабостью клеевого соединения.

3M прекрасно склеивает стороны заклепок. Проблема в том, что я использую Cleco в качестве инструмента для выравнивания, но это означает, что некоторая утечка неизбежно попадает на Cleco. Я не нашел ничего, что помогло бы избавиться от 3M, так что используйте их и выбросьте». Дорогой.

Для негоночных работ я использовал в основном выкидные заклепки и пневматический заклепочник, чтобы работать достаточно быстро, чтобы не дать соединению схватиться до окончания.

Поскольку в некоторых авиационных приложениях разрешены заклепки, возможно, мне не следует быть таким придирчивым.

Leif_In_Calif

Новый читатель

2/12/20 10:34 утра

Кроме того, это было несправедливо по отношению к пайке. Многие британские гоночные автомобили были спаяны в 50-х и 60-х годах, потому что используемые тонкостенные трубы не выдерживали тепло сварки. На самом деле, если вы посмотрите видео продолжения автомобилей XKSS, которые производятся сегодня, некоторые детали рамы спаяны. Это доказательство идиотизма? Вовсе нет, но люди на этом сайте умеют!

АДЖОР

03.12.20 22:41

В ответ на Leif_In_Calif :

Далее от Leif_In_California; Кислородно-топливная сварка алюминия насчитывает более 100 лет и была широко используемой техникой до Первой мировой войны. Сварка GTAW / TIG стала использоваться в начале Второй мировой войны. (1942 год, я полагаю). Я с нетерпением жду дальнейшего обсуждения этой темы с любым заинтересованным лицом на этом сайте.

Сварка GTAW / TIG стала использоваться в начале Второй мировой войны. (1942 год, я полагаю). Я с нетерпением жду дальнейшего обсуждения этой темы с любым заинтересованным лицом на этом сайте.

триумф7

Читатель

04.12.20 21:01

В ответ на frenchyd :

Обычно заклепки типа «выталкивающие» для самолетов называются заклепками Cherry Max. Они алюминиевые (да, я знаю, что есть и другие) со штифтом из нержавеющей стали, который остается внутри вытянутой заклепки, что позволяет использовать его в качестве структурного крепежа.

пират

Полудорк

5/12/20 9:50 утра

триумф7 сказал:В ответ на frenchyd :

Типичными заклепками для самолетов являются так называемые заклепки Cherry Max.

Они алюминиевые (да, я знаю, что есть и другие) со штифтом из нержавеющей стали, который остается внутри вытянутой заклепки, что позволяет использовать его в качестве структурного крепежа.

Все заклепки не созданы равными тому типу, который вы найдете в больших магазинах на нижней ступени и Cherry Max наверху. Существует множество головок стилей и моделей того, как задняя часть заклепки формируется при вытягивании. Преимущество заклепки более дорогого типа заключается в том, что стержень всегда удерживается и уплотняется, в отличие от более дешевых заклепок, у которых стержень может выпасть после вытягивания. Реальным преимуществом сохранения стержня является прочность на сдвиг, которую он добавляет к соединению. Если вы пойдете в Aircraft Spruce, Wicks (есть и другие), у них обычно есть раздел, объясняющий различные типы заклепок.

Если вы используете заклепку нужной длины и диаметра, соединение может быть невероятно прочным. Клей может сделать его еще прочнее. После разметки и сверления отверстий я удаляю заусенцы с обеих соединяемых частей металла, соединяю их с помощью clecos, чтобы проверить соответствие, затем очищаю поверхности ацетоном перед нанесением клея. Я часто использую шарик силикона RTV, чтобы сделать соединение водонепроницаемым и прочным, особенно если я думаю, что когда-нибудь захочу разобрать две части в будущем. Я использую пневматический съемник заклепок, чтобы убедиться, что все заклепки плотно затянуты, и это экономит руки и кисти, если вам нужно много тянуть. Мне на самом деле нравится, как выглядят заклепки, если они сделаны хорошо.

После разметки и сверления отверстий я удаляю заусенцы с обеих соединяемых частей металла, соединяю их с помощью clecos, чтобы проверить соответствие, затем очищаю поверхности ацетоном перед нанесением клея. Я часто использую шарик силикона RTV, чтобы сделать соединение водонепроницаемым и прочным, особенно если я думаю, что когда-нибудь захочу разобрать две части в будущем. Я использую пневматический съемник заклепок, чтобы убедиться, что все заклепки плотно затянуты, и это экономит руки и кисти, если вам нужно много тянуть. Мне на самом деле нравится, как выглядят заклепки, если они сделаны хорошо.

французский

PowerDork

5/12/20 11:17

триумф7 сказал:В ответ на frenchyd :

Типичными заклепками для самолетов являются так называемые заклепки Cherry Max. Они алюминиевые (да, я знаю, что есть и другие) со штифтом из нержавеющей стали, который остается внутри вытянутой заклепки, что позволяет использовать его в качестве структурного крепежа.

Да, я это знаю, но вы поднимаете хорошие вопросы. У меня также есть регулируемое встречное отверстие, необходимое для установки их на одном уровне с кожей. И иметь пневматический заклепочник, соответствующий стандартам NAS. Что ж, срок его калибровки давно истек, поэтому я не могу легально использовать его в самолетах.

Семигонщик

Читатель

15.12.20 11:28

Итак, приложение из реального мира. Мне нужно переподключить кронштейн к интеркуллеру. Похоже, что на заводе они были одновременно склепаны и склеены (хотя не совсем уверен, как это было склеено, материал выглядит очень похожим на кристаллический алюминий).

Думаю, это довольно простое решение. Высверлите заклепки и замените их, а также используйте что-нибудь, чтобы склеить их. Пока я не просверлю ребра интеркулера в решетку, я золотой, верно? Есть ли причина не использовать стальные заклепки вместо алюминиевых?

В ответ на sevenracer :

Немного сложно сказать по картинкам, где именно крепится скоба, но, насколько я могу судить, да, похоже, вы должны быть в состоянии склеить и заклепать этот кронштейн обратно.

Go_Gators (сторонник форума)

Участник GRM+и HalfDork

29.06.21 7:25

У меня есть успешная подача проволоки обычным способом (без шпульного пистолета) через мой MIG, манипулятор Hobart 140… Я бы не стал использовать его для чего-либо водонепроницаемого или сверхмощного, но для легких скоб и тому подобного это выглядит очень эффективным!

OzRaceFan

Новый читатель

9/12/21 2:26

В ответ на sevenracer :

Запоздалый ответ….но лучше, чем ничего?

Эта кристаллическая поверхность представляет собой паяльную пасту для пайки в печи. Наносится на все сопрягаемые поверхности концевых баков, фланцы коллектора, трубы в тех местах, где они выступают в концевые баки, и монтажные кронштейны. Вся смесь скрепляется и отправляется через печь, похожую на гончарную, паста содержит флюс и низкотемпературный алюминиевый порошок.

Вся смесь скрепляется и отправляется через печь, похожую на гончарную, паста содержит флюс и низкотемпературный алюминиевый порошок.

Подойдет четыре стальных заклепки, алюминиевые заклепки или даже заклепки/гайки, разбросанные по углам кронштейна. Вы можете просверлить ребра на глубину 5/16 дюйма сзади, но НЕ в трубку за ними. Держите язык под прямым углом, чтобы не просверлить слишком глубоко. Нет необходимости приклеивать его, производитель сделал это, потому что это удобно, так как время клепки.

Наиболее важно закрепить охладитель на вибрации, используя резиновые втулки в монтажных отверстиях.

ВСЕ РАДИАТОРЫ, КОНДЕНСАТОРЫ И КРЕПЛЕНИЯ ХОЛОДИЛЬНИКА ДОЛЖНЫ БЫТЬ ОТСОЕДИНЕНЫ ОТ АВТОМОБИЛЯ. Проверьте любое OEM-приложение.

проповедовать (дудеистский священник)

GRM+ Memberand Dork

01.03.22 10:47

https://www.youtube. com/embed/fKIKsDfRAcs?rel=0

com/embed/fKIKsDfRAcs?rel=0

Присматриваюсь к алюминиевой пайке, чтобы сделать симулятор Sim Racing из алюминиевых труб.

Ю. Г. Пастерьяк

Производство / Арт-директор

3/3/22 11:49

проповедник (дудеист священник) сказал:https://youtube.com/watch?v=fKIKsDfRAcs%3Frel%3D0

Присматривался к алюминиевой пайке, чтобы сделать симулятор Sim Racing из алюминиевых труб.

Мне не повезло с пайкой алюминия с использованием стержней нескольких разных марок. Например, я убежден, что просто генетически не способен на это. Я смотрю это видео, пока мы разговариваем, чтобы попытаться понять, почему моя жизнь превращается в настоящий ад, когда дело доходит до этой техники.

большой Бен

Читатель

19. 05.22 22:52

05.22 22:52

Ю. Г. Пастерьяк сказал:проповедник (дудеист священник) сказал:https://youtube.com/watch?v=fKIKsDfRAcs%3Frel%3D0

Присматривался к алюминиевой пайке, чтобы сделать симулятор Sim Racing из алюминиевых труб.