- Установки индукционного нагрева, ТВЧ установки, кузнечные и закалочные комплексы :: Индуктор для ТВЧ :: Заказ по телефону +7-499-6413840

- ТВЧ установки для нагрева труб и отпуска сварных швов

- Индуктор — ЭЛСИТ

- Индукторы

- Индуктор.

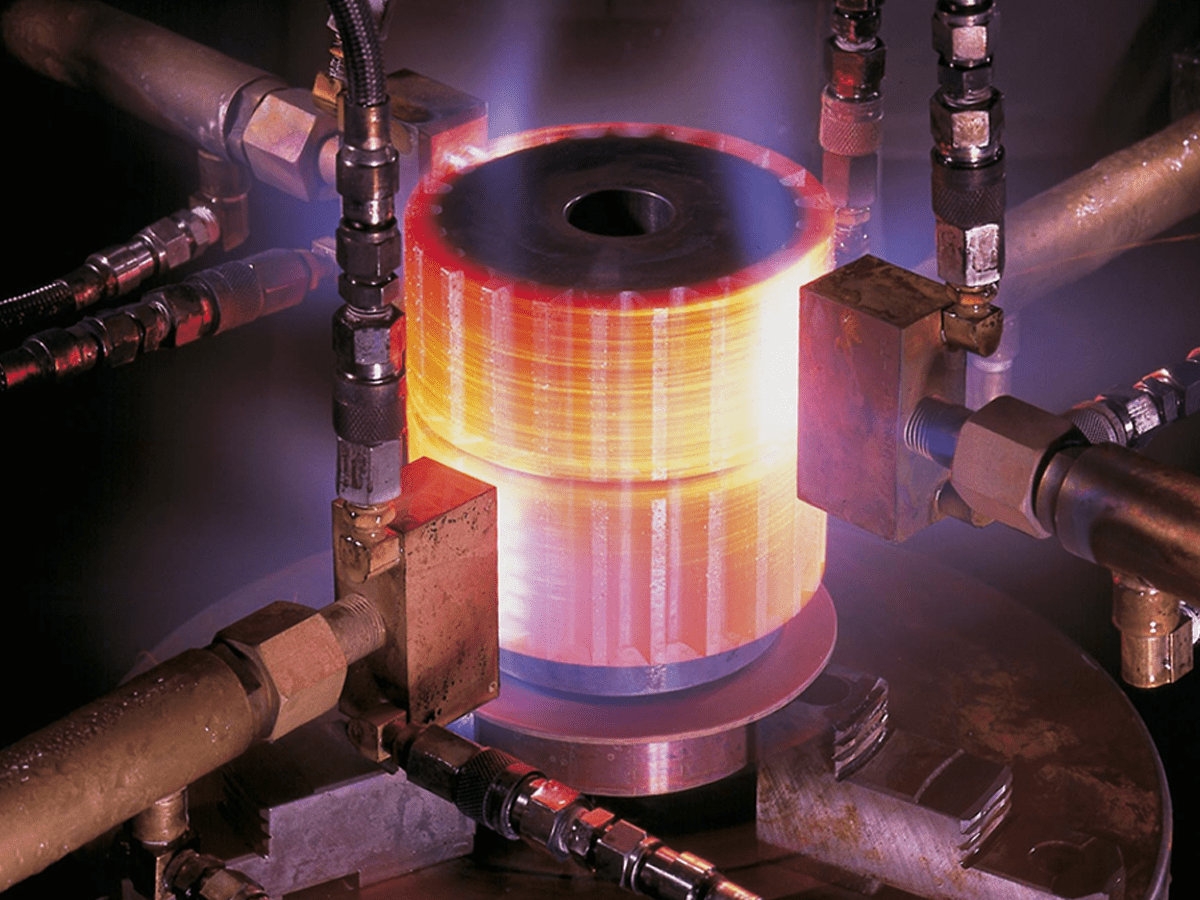

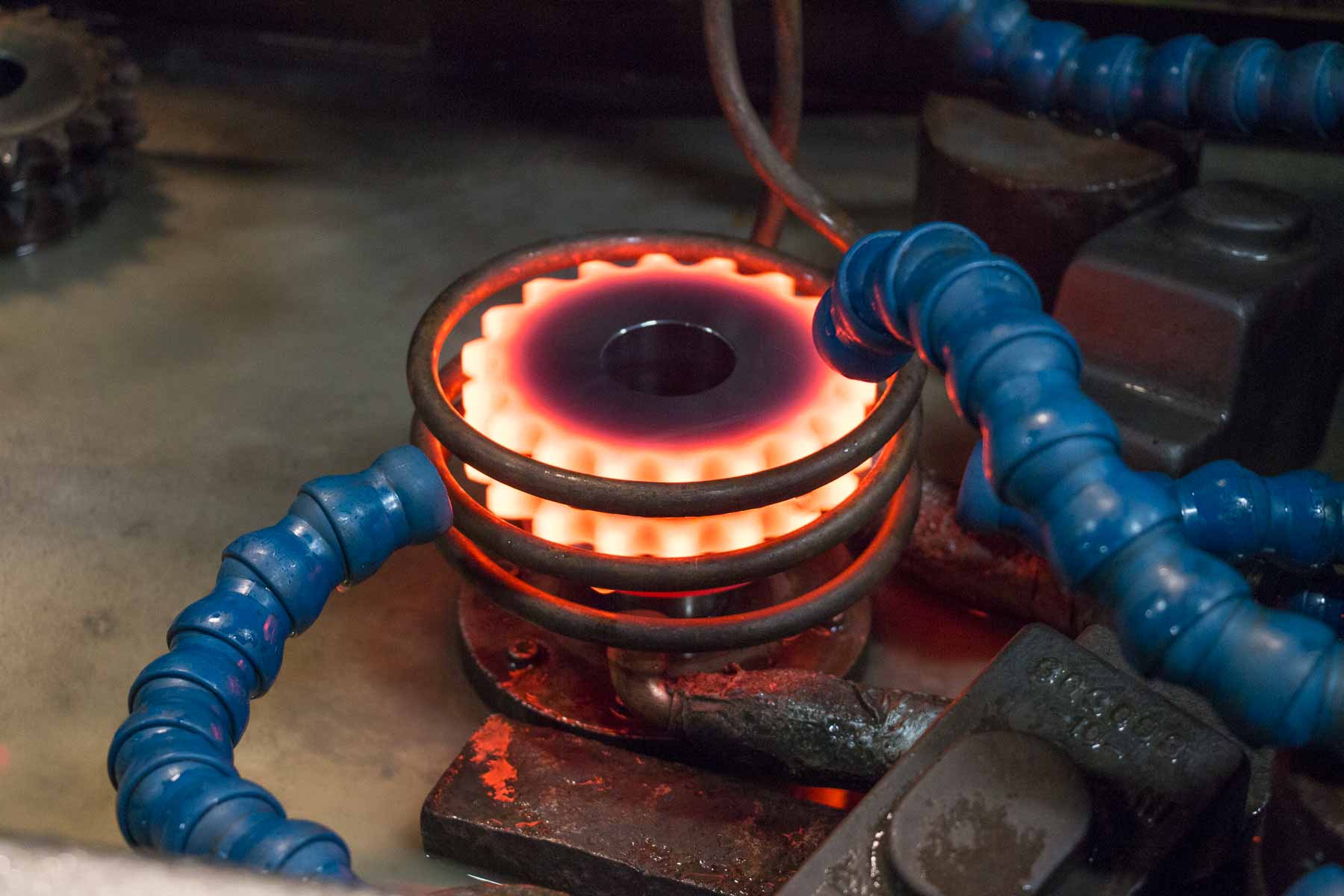

- Рисунок 1 — Индуктор для закалки цилиндрических деталей способом одновременного нагрева

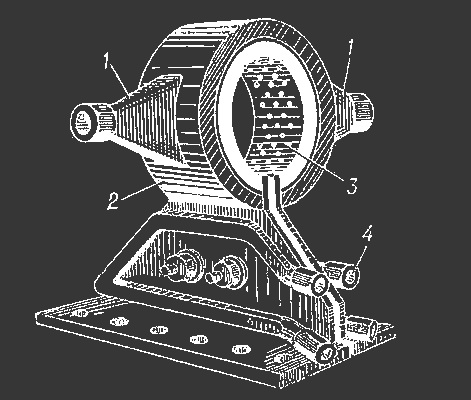

- Рисунок 2 — Петлевой индуктор для закалки внутренних цилиндрических поверхностей способом одновременного нагрева при вращении закаливаемой детали

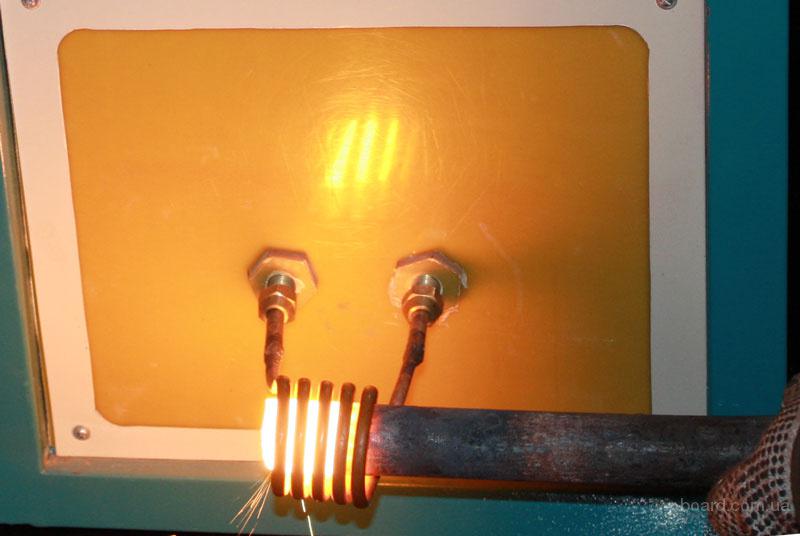

- Рисунок 3 — Индуктор для закалки плоской поверхности непрерывно-последовательным способом

- Рисунок 4 — Схема индукторов для нагрева листового материала в поперечном магнитном поле

- ТД Индуктор-Москва

- 10 факторов, обуславливающих использование метода обработки изделий на установках ТВЧ

- (PDF) Разработка индукторов для объемной и поверхностной термообработки сварных стыковых соединений железнодорожных рельсов

- (PDF) Индукционное борирование сталей

- PHILIPS 46INCH LCD TVCHASSIS PL13.14 РУКОВОДСТВО ПО ОБСЛУЖИВАНИЮ Pdf Скачать

- Закалочный агрегат твч. Поверхностное упрочнение (HFC)

- ntărirea suprafeței cu tvch. Echipament pentru întărirea HFC

- Integrated Concepts Какая емкость необходима последовательно с катушкой индуктивности 800 мкГн для формирования цепи, излучающей длину волны 196 м?

- ☑ Транзистор Fp1016 Лист данных

Установки индукционного нагрева, ТВЧ установки, кузнечные и закалочные комплексы :: Индуктор для ТВЧ :: Заказ по телефону +7-499-6413840

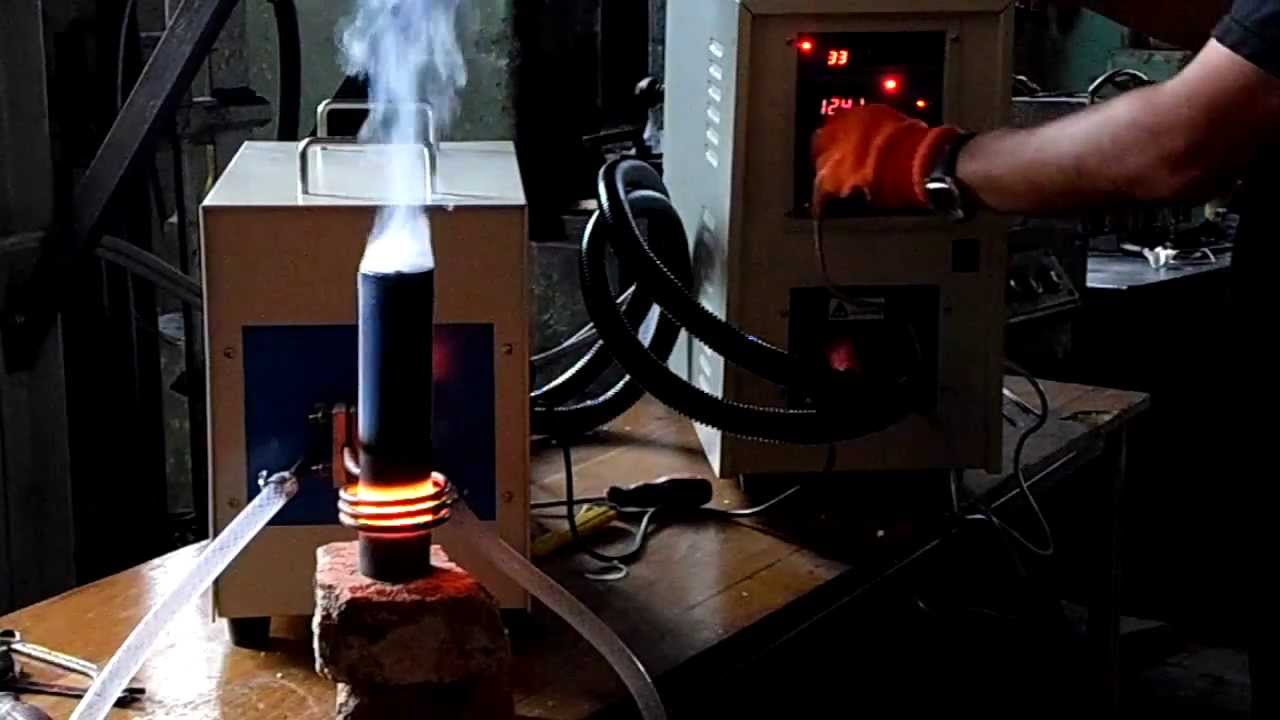

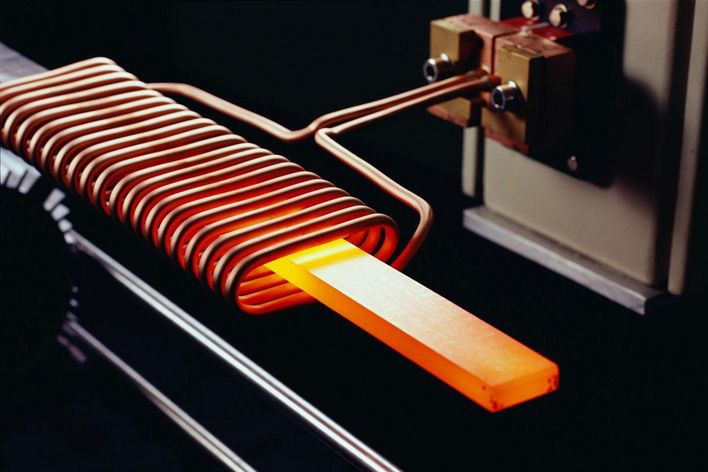

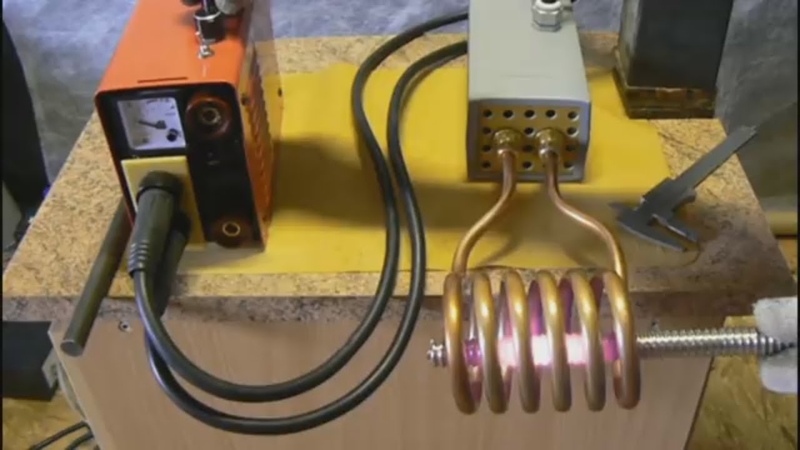

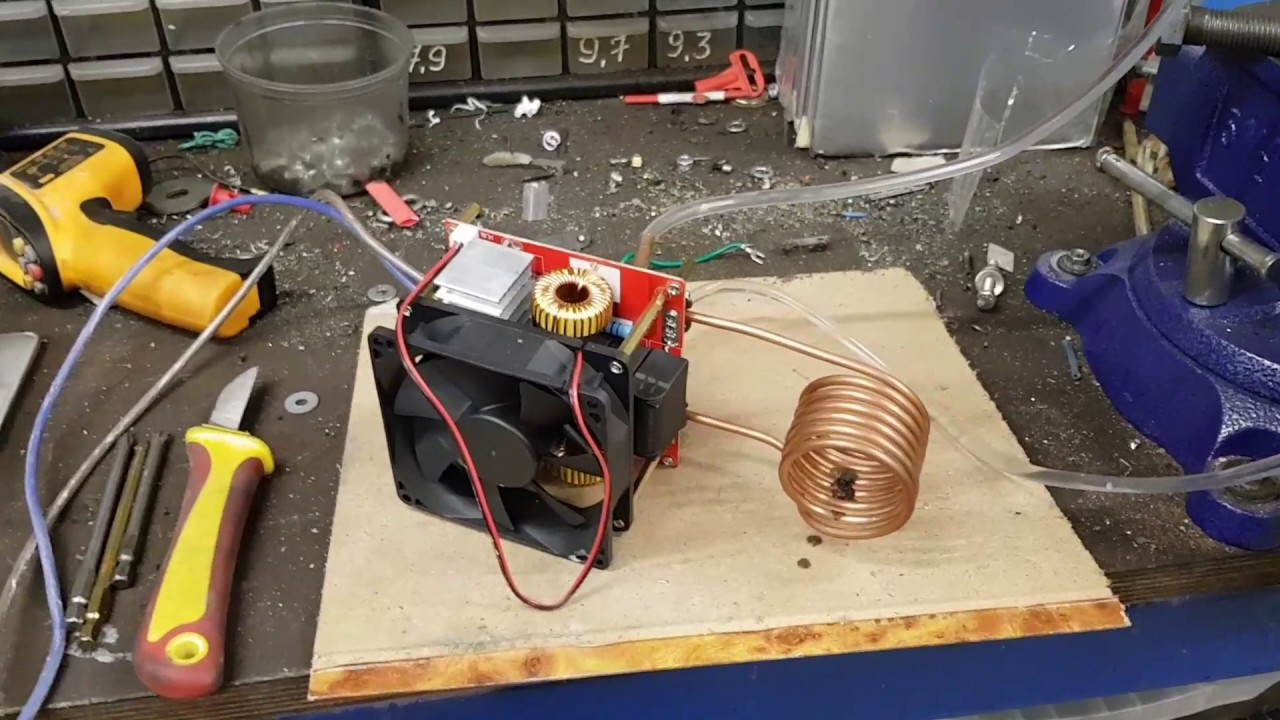

Индуктор – это обязательная часть каждой установки ТВЧ. Он представляет собой один или несколько витков проводника, в котором создаются высокочастотные электрические колебания – до 5 МГц. Это становится возможным за счет мощного генератора переменного тока. В витки помещают заготовки, выполненные из электропроводящего материала.

Разогревает заготовку электромагнитное излучение, появляющееся после приведения в действие ТВЧ генератора. Система, включающая индуктор и заготовку, – это трансформатор. Индуктор в нем является первичной обмоткой, а заготовка – вторичной. Она замыкается накоротко. Появляющийся между обмотками магнитный поток может замыкаться по воздуху, защитному газу, вакууму, жидкости и пр.

Плоские заготовки можно разместить у торца, а трубчатые – одеть снаружи на спираль индуктора.

Индуктор нагрева заготовок (www. coilfab.com)

coilfab.com)

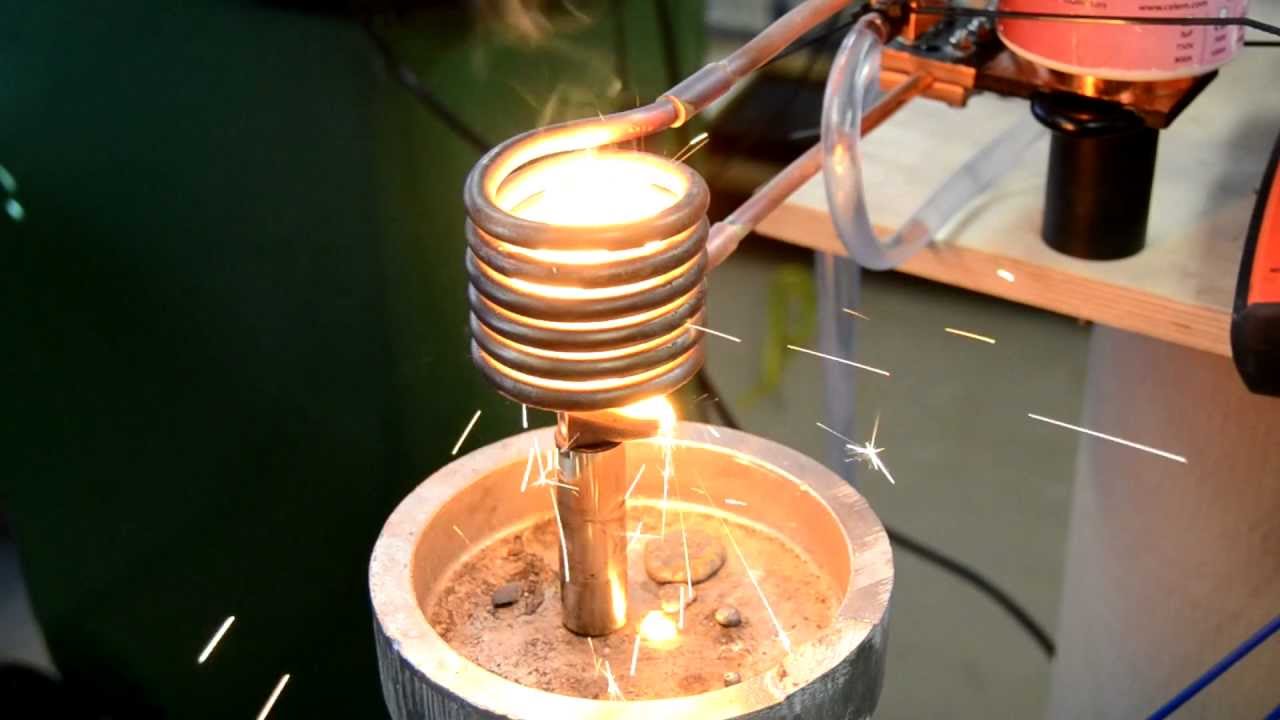

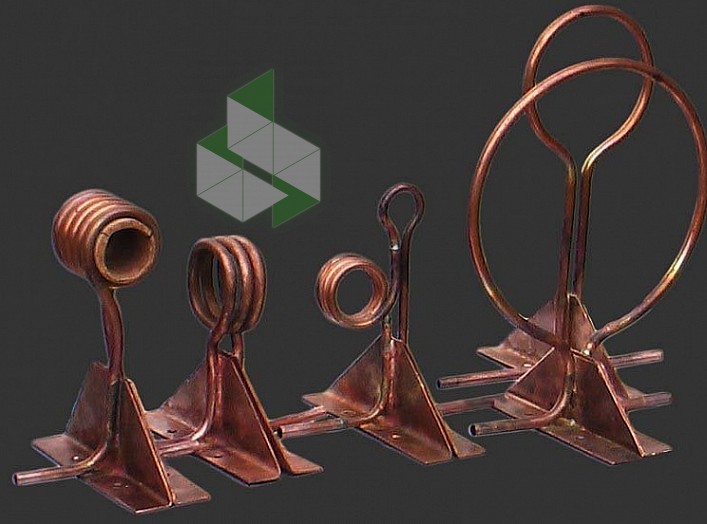

Индуктор выполняется и в других формах. Змееобразный используется при нагреве плоских поверхностей, имеющий вид трехлистного клевера – при нагреве уголков, в форме восьмерки – при нагреве зубьев зубчатых колес.

Обычно индуктор ТВЧ для мощных установок делают из медных трубок, которые регулярно охлаждают с помощью воды. Ведь работающие индукторы, через которые протекает большой ток (от сотен до тысяч ампер), сильно нагреваются. Кроме того, они поглощают тепловое излучение от разогретой заготовки. Для того чтобы вода брызгала на заготовку и в одно время с нагревом происходила поверхностная закалка, в медных трубках просверливают отверстия.

Индуктор нагрева внутренней части детали

Индукторы недолго работающих или маломощных установок индукционного нагрева делают из массивного медного провода. Можно для этих целей применять даже обычный изолированный. Ведь такие индукторы ТВЧ не успевают сильно нагреться.

Проектирование индуктора – это одна из самых сложных задач нагрева ТВЧ.

Вариан сложного индуктора (www.coilfab.com)

Для проведения простых операций, которые не подразумевают высокой точности нагрева, допускается использование простых методик, которые разрабатывают сотрудники ВНИИТВЧ.

Чтобы увеличить КПД индуктора ТВЧ, нужно поместить его максимально близко к заготовке – от 2 до нескольких см.

Индуктор для закалки совмещенный со спрейером

Снаружи индуктор обклеивают высокочастотными магнитопроводами (магнитодиэлектриками), то есть небольшими панелями из материалов Fluxtrol или Ferrotron. Так удается уменьшить рассеяние магнитного потока. Fluxtrol и Ferrotron – это мелкодисперсный порошок из магнитного материала, который связан эпоксидной смолой. Эти панельки концентрируют электромагнитное излучение на частотах до 3 МГц и выдерживают температуру до 250 °С. С помощью магнитопровода удается более точно выделить зону ТВЧ нагрева.

Индуктор с Fluxtrol концентраторами (fluxtrol.com)

ТВЧ установки для нагрева труб и отпуска сварных швов

Лучшие профессиональные и практичные решения по индукционному нагреву трубопроводов.

Цифровой источник питания, DSP контроль, инвертор на IGBTмодулях и стратегия контроля: «анализ реактивности» поддерживают все характеристики индукционных нагревательных «Atec» в допустимых пределах.

Система охлаждения индукционного генератора – воздушная. Воздушное охлаждение индуктора. Система не требует воды, подходит для условий эксплуатации в полевых условиях. Исключает угрозу замерзания охлаждающей жидкости.

Компактная, надежная, пылезащищенная конструкция подходит для разнообразных условий окружающей среды. Размер индукционной установки мощностью 80 кВт: 560х770х700мм.

Простота установки, коммутации и эксплуатации обеспечивает быстрое начало работы. Подходит для проектов, связанных с работой в экстренной ситуации в полевых условиях.

|

|

|

Индуктор для нагрева после сварки |

Высокоэффективный и быстрый индукционный нагрев, малые потери на блоке питания и индукторе.

Высокая надежность индукционного нагревателя гарантирует продолжительную, непрерывную работу.

Разработано для работы в условиях колебания напряжения питания до 20%, что идеально подходит для работы от полевого дизельного генератора.

Высокий коэффициент мощности и слабые гармонические волны не создают большую нагрузку на сеть питания и генератор.

PID регулятор для поддержания температуры и цифровой контроль стабилизации температуры и температурной кривой.

Автоматически выполняет программу поддержания температуры в соответствии с заданной температурной кривой.

Возможность задать несколько графиков повышения и снижения температуры.

Предварительный нагрев от 50 до 350ºС, последующий нагрев от 300 до 1200ºС, заготовка из магнитного металла может быть нагрета выше точки Кюри 760 ºС.

|

|

|

|

|

Индуктор с переменным диаметром |

|

Возможность менять и использовать индукторы различных форм, сконструированные под потребности заказчика и различные задачи нагрева: индуктор с переменным диаметром, индуктор — хомут, индуктор в термозащитном чехле для подогрева сварных швов перед сваркой, индуктор на раме, индуктор на термозащитном одеяле для высокотемпературного нагрева при отпуске и нормализации сварных швов.

Устойчивый к износу подводящий высокочастотный кабель с воздушным охлаждением.

Индуктор, защищенный от механического воздействия и замыкания с деталью гарантирует безопасность работы.

Программа нагрева заданная по времени и другим параметрам для реализации различных задач.

Простота в использовании: Наладку осуществляет техник, от оператора не требуется профессиональных знаний.

| Воздухоохлаждаемый индуктор для предварительного нагрева |

Индукторы и аксессуары:

|

Индуктор зажим

Подходит для труб диаметром 150-1420мм (на фото показан индуктор 1220мм) Диапазон мощностей от 40кВт до 300кВт Высокоэффективен для нагрева унифицированных заготовок

Промышленный дизайн позволяет устанавливать и снимать индуктор практически неограниченное количество раз. Рама обработана полностью на ЧПУ станках, что обеспечивает высокую точность прилегания к заготовке Управляется одним оператором Оснащен пультом дистанционного управления и функцией защиты. |

|

|

Индуктор – электрический зажим Соединен одним кабелем питания, без водяного охлаждения. Подходит для труб диаметром 150-1420мм (на фото показан индуктор 1220мм) Диапазон мощностей от 40кВт до 300кВт Высокоэффективен для нагрева унифицированных заготовок Рама обработана полностью на ЧПУ станках, что обеспечивает высокую точность прилегания к заготовке

Промышленный дизайн позволит устанавливать и снимать индуктор практически неограниченное количество раз. Дистанционное управление Оборудован системой защиты от перегрузки и ошибок позиционирования. |

|

|

Воздухоохлаждаемый рамный индуктор

Воздушное охлаждение и устойчивость к высокой температуре для работы на высоких частотах и снижения потерь электроэнергии Подходит для любых типов труб, изменяемая ширина индуктора Диапазон мощностей от 1кВт до 300кВт Высокоэффективен для нагрева унифицированных заготовок Промышленный дизайн, жесткая конструкция. |

|

|

Воздухоохлаждаемый индуктор в термозащитном чехле

Воздушное охлаждение и устойчивость к высокой температуре для работы на высоких частотах и снижения потерь электроэнергии Длина от 1м до 20м, ширина от 100мм до 300мм, годится для всех типов продольных и круговых швов

Износостойкий, сменный, термозащитный чехол. Диапазон мощностей от 1кВ до 100кВ |

Индуктор — ЭЛСИТ

Что такое индуктор в термообработке

Индуктором называют специальное устройство, служащее для концентрирования переменного электромагнитного поля в определенной области металлической заготовки. Область заготовки, попавшая в концентрированное переменное электромагнитное поле создаваемое индуктором, называют зоной нагрева.

Существует множество конфигураций зон нагрева, которые напрямую зависят от конфигурации сечения заготовки, и могут представлять собой как простейшие фигуры (окружность, квадрат и т.д.), так и достаточно сложные профили (шестерни, рельсы и т.п.).

В свою очередь, конфигурация и конструкция индуктора должны учитывать, помимо конфигурации зоны нагрева, такие параметры как:

- время нагрева

- температура нагрева

- глубина нагретого слоя

- силовые и частотные характеристики индукционной установи (источника энергии)

- технологию дальнейшей обработки зоны нагрева (закалка, пайка, штамповка, ковка, гибка, наплавка или плавка)

Множество конфигураций и видов индукторов для удобства обозначения и распределения классифицируют по ЕСКД следующим образом:

- индукторы одновитковые

- индукторы многовитковые

- индукторы стержневые

- индукторы петлевые и зигзагообразные

- блоки индукторов

В свою очередь, каждый из этих видов индукторов включает несколько типов, специфических для того или иного варианта исполнения.

Нужно понимать, что любой сложный индуктор, есть ничто иное как совокупность простейших индукторов соединенных между собой определенным образом, а дополнительное оборудование в виде спрейеров, магнитопроводов, термостойких бетонов и покрытий, просто дополняют рабочие характеристики индуктора, делают его более функциональным, надежным в работе и удобным в эксплуатации.

Проектирование индуктора

Большой перечень параметров, влияющих на рабочие характеристики, делает разработку и производство индуктора сложной технологической задачей. Правильное решение данной задачи, в конечном счёте, позволяет оптимизировать затраты производственных ресурсов как на этапе изготовления индуктора, так и на этапе эксплуатации индукционной установки.

Процесс разработки индуктора включает в себя две взаимосвязанные задачи:

- расчет электрических параметров индуктора

- проектирование конструкции индуктора

Взаимосвязь этих задач настолько сильна, что приводит к необходимости вести работы по их решению параллельно, до получения результата удовлетворяющего всем требованиям, возникшим на любом из этапов разработки индуктора.

Требования к техническому заданию

Разработка индуктора начинается с изучения данных технического задания, составленного заказчиком. Техническое задание должно включать:

- чертеж детали с указанием зон нагрева

- вид и параметры термообработки

- описание температурных режимов нагрева и способов охлаждения

- вид или, если известно, модель индукционной установки, с которой планируется использовать индуктор, параметры данной ТВЧ-установки

- степень автоматизации и механизации процесса подачи, позиционирования или вращения детали

Недостаточный объем данных в техническом задании, может затруднить разработку индуктора. В таком случае, специалисты нашей компании делают запрос для уточнения и дополнения недостающими сведениями технического задания.

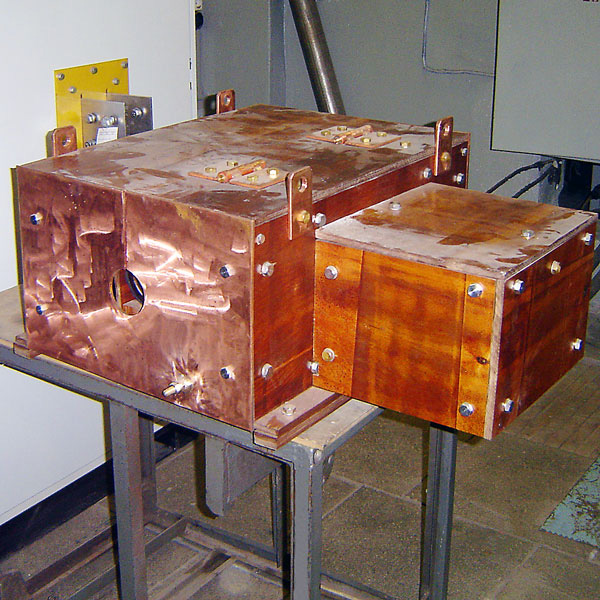

После сбора всех необходимых данных, начинается расчет электрических и геометрических параметров индуктора, выполняется эскизная проработка конструкции индуктора и выбор необходимых материалов для его изготовления. Как правило, все токоведущие части индуктора изготавливаются из меди, а остальные части из немагнитных и диэлектрических материалов.

Как правило, все токоведущие части индуктора изготавливаются из меди, а остальные части из немагнитных и диэлектрических материалов.

После согласования всех расчетных параметров с эскизной проработкой и устранения возможных технических противоречий, полученный результат прорабатывается более детально, и оформляется в виде комплекта технической документации для изготовления индуктора.

Изготовление индуктора

Процесс изготовления индуктора — это достаточно трудоемкий и ответственный этап производства. Данный процесс заключается в изготовлении отдельных деталей индуктора, в их подгонке и сборке на шаблоне с последующей пайкой и заключительной сборкой с навесными компонентами (спрейера, стяжки, изоляторы, магнитопроводы, нанесение термостойких и изоляционных покрытий и т.д.).

Большое разнообразие по конфигурации, типу использования и способу проведения термической обработки, делает индукторы весьма специализированными устройствами, как правило, предназначенными для решения конкретных задач.

Специфичность индукторов делает их серийное производство практически невозможным, а изготовление трудоемким и достаточно дорогим. Однако, использование индуктора в паре с современной индукционной установкой для термической обработки металлов имеет ряд преимуществ по сравнению с другими видами оборудования. Это:

- высокий коэффициент полезного действия (до 95%)

- отсутствие режимов предварительного прогрева агрегатов

- возможность частичного использования мощности и дозированного включения

- по времени нагрева – использование почти всей электроэнергии затрачиваемой индукционной установкой, только для нагрева заготовки

Экологический аспект использования такого оборудования также немаловажен. Индукционное оборудование является самым безопасным и экологически безвредным среди оборудования, предназначенного для решения задач термообработки.

Очевидный экономический эффект делает индукционное оборудование очень востребованным, и зачастую, незаменимым в современной тяжелой и легкой машиностроительной промышленности.

Наша компания на протяжении многих лет разрабатывает и производит индукционные ТВЧ-установки и индукторы. Полный цикл производства и специалисты, имеющие большой опыт разработки индукционного оборудования, позволяют нашей компании максимально быстро и качественно выполнять работы по проектированию и изготовлению индукторов любой сложности, предназначенных для выполнения различных задач термической обработки по нагреву под закалку, ковку, штамповку, пайку, наплавку, сварку и плавку металлов.

Смотрите дополнительно раздел Услуги.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

Индукторы

ГЛАВНАЯ ДЕТАЛЬ В ИНДУКЦИОННОМ НАГРЕВЕ

Разработка индукторов

Индуктор – это неотъемлемая часть технологии индукционного нагрева, поскольку в нем протекает ток высокой частоты, создающий переменное магнитное поле в нагреваемом изделии. Его разработка является одним из самых значимых моментов в индукционной системе.

Его разработка является одним из самых значимых моментов в индукционной системе.

Правильно спроектированный индуктор обеспечивает точность и равномерность распределение тепла в детали, устойчивую работу источника питания. Это повышает эффективность оборудования и помогает в экономии энергоресурсов предприятия.

Вот почему так важно использовать индукторы, разработанные и изготовленные профессионально, желательно тем же производителем, что и индукционная установка.

Готовность к решениям

Сотрудники компании «Индукционные Машины» готовы решить ваши задачи по подбору и проектированию индукторов.

Наши собственные ресурсы и средства, используемые для разработки индукторов, позволяют нам изготавливать их практически для всех специальных применений.

Грамотный расчет, качественное изготовление с применением аргоннодуговой сварки и технологической оснастки, а также комплексные испытания на экспериментальном участке позволяют поддерживать высокое качество изготовленных нами индукторов, созданных с учетом потребностей и условий эксплуатации заказчика.

Также у нас имеется богатый опыт в изготовлении индукторов нестандартных размеров, что подтверждают изображения справа.

ПРИМЕРЫ ПРИМЕНЕНИЯ ИНДУКТОРОВ

Общество с ограниченной ответственностью

«Индукционные Машины»

ИНН 0278194207 КПП 027801001

ОГРН 1120280048030

ОКАТО 80401390000 ОКПО 12702813

ОКОГУ 4210014 ОКФС 16 ОКОПФ 12165

Тел: +7(347)285-75-13

e-mail: [email protected]

www: imltd.ru

Юридический адрес

450078, РБ, г.Уфа, ул. Владивостокская, 1а

Физический адрес

450071, г.Уфа, ул. 50 лет СССР, 39, корп.6

Почтовый адрес

450064, а/я 75

Индукционные Машины, 2017

Закалочные станки * Индукционные установки * Электротермическое оборудование * Индукционные вихревые нагреватели

Индуктор.

Индуктор нагревательный. | мтомд.инфо

Индуктор нагревательный. | мтомд.инфоИндуктор нагревательный (лат. inductor, от induce — ввожу, нахожу, побуждаю) — электромагнитное устройство, предназначенное для индукционного нагрева. Индуктор нагревательный состоит из двух основных частей — индуктирующего провода, с помощью которого создаётся переменное магнитное поле, и токоподводов для подключения индуктирующего провода к источнику электрической энергии. Проводящее электрический ток тело, помещенное в магнитное переменное поле, нагревается вследствие теплового действия вихревых токов, наводимых в участках изделия, непосредственно охватываемых индуктирующим проводом.

Индукционная нагревательная установка

Индукционная печь. Схема индукционной печи.

В основном все типы нагревательных индукторов могут быть разделены на два вида: одновременного и непрерывно-последовательного нагрева. В первом случае площадь индуктирующего провода примерно равна площади нагреваемой поверхности, что позволяет одновременно нагревать все её участки. При втором способе нагреваемое изделие перемещают относительно индуктирующего провода, последовательно нагревая участки поверхности изделия.

При втором способе нагреваемое изделие перемещают относительно индуктирующего провода, последовательно нагревая участки поверхности изделия.

Существуют нагревательные индукторы для поверхностного нагрева и закалки различных изделий (деталей), для сквозного нагрева кузнечных заготовок, нагрева листового материала, для плавки металлов и др., различающиеся конструктивным выполнением, частотой питающего электрического тока, материалом магнитопровода индуктирующей системы и пр.

Поверхностная закалка стали. Закалка ТВЧ. Закалка стали ТВЧ. Установка для закалки ТВЧ. Закалка токами высокой частоты.

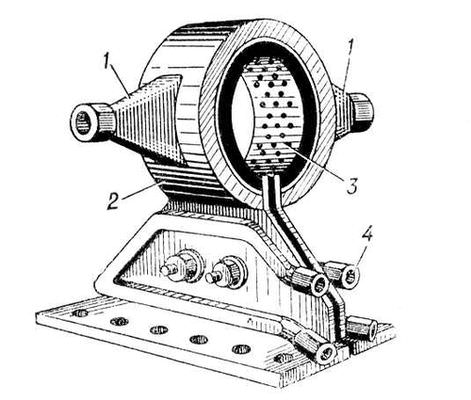

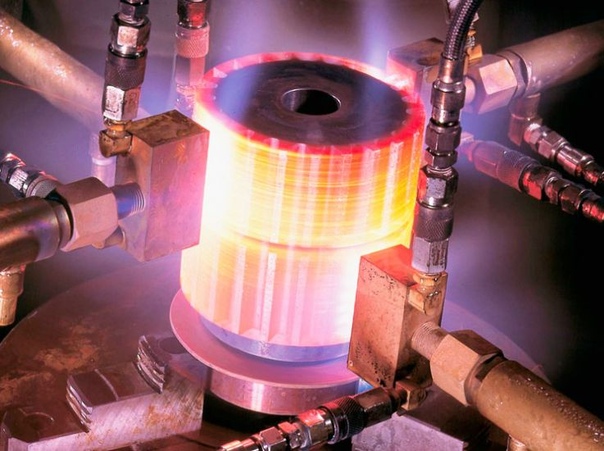

На рис. 1 показан индуктор нагревательный для нагрева под закалку простых цилиндрических деталей способом одновременного нагрева. Чтобы избежать перегрева и расплавления индуктирующего провода, его выполняют массивным. Такие нагревательные индукторы питают током с частотой 10 кгц. На поверхности индуктирующего провода расположены отверстия для подачи на нагретую деталь закалочной воды после выключения электрического тока. Таким образом одновременно охлаждается и сам индуктор нагревательный.

Таким образом одновременно охлаждается и сам индуктор нагревательный.

Рисунок 1 — Индуктор для закалки цилиндрических деталей способом одновременного нагрева

1 — воронки для выравнивания давления закалочной воды в камере 2; 3 — индуктирующий провод с отверстиями для выхода закалочной воды; 4 — трубопровод водяного охлаждения

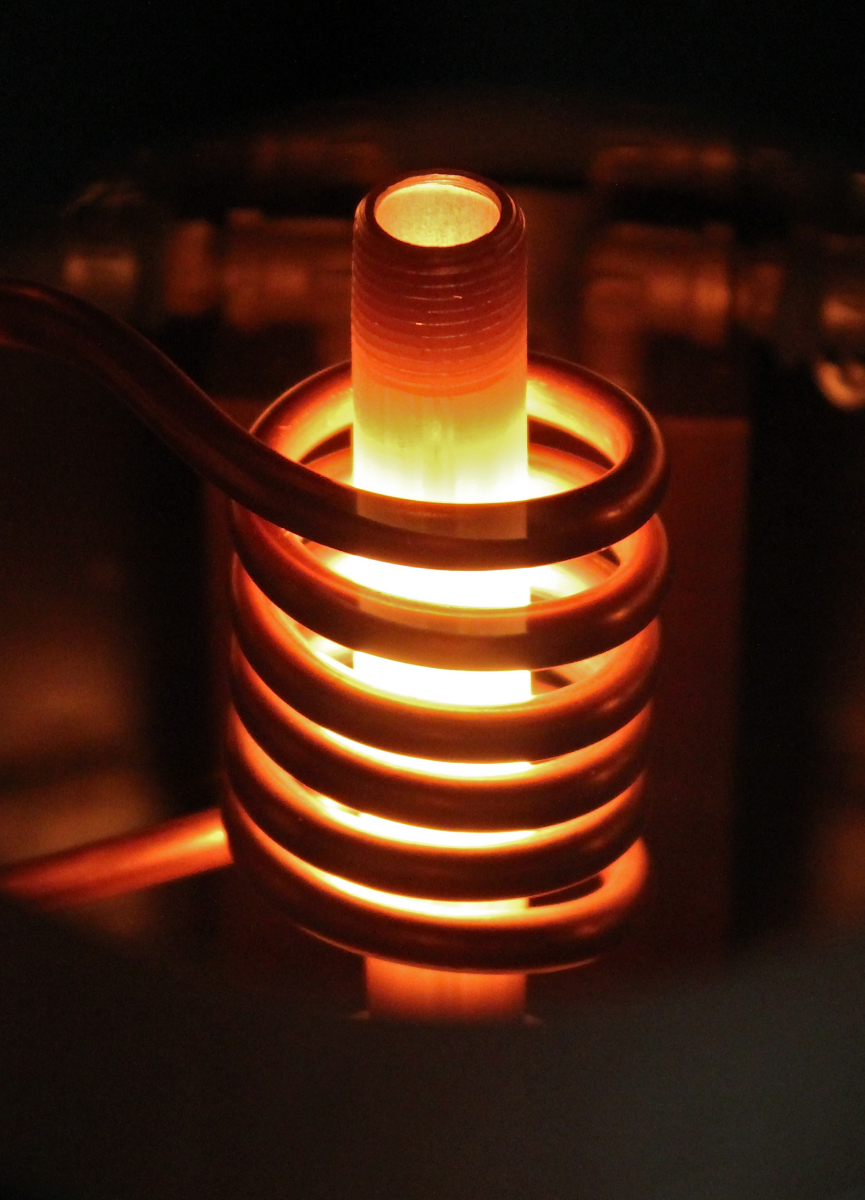

Простейшим многовитковым нагревательным индуктором, предназначенным для закалки внутренних поверхностей деталей, является соленоид. Соленоидными нагревательными индукторами нагревают внутренние цилиндрические поверхности диаметром 50 мм и более. При диаметрах отверстий меньше 30 мм используют петлевые нагревательные индукторы с магнитопроводом (рис. 2), а для нагрева внутренних цилиндрических поверхностей диаметром меньше 15 мм — стержневые нагревательные индукторы в виде трубки, диаметр которой на несколько мм меньше диаметра обрабатываемого отверстия. Трубка по отношению к отверстию располагается коаксиально. Для сквозного нагрева кузнечных заготовок применяют нагревательные индукторы, изготавливаемые из трубки, которая при большой длине разделяется на несколько секций с отдельным охлаждением.

Рисунок 2 — Петлевой индуктор для закалки внутренних цилиндрических поверхностей способом одновременного нагрева при вращении закаливаемой детали

а — конструкция с отдельными камерами для охлаждения индуктора и выхода закалочной воды; б — конструкция без постоянного охлаждения

1 — магнитопровод; 2 — индуктирующий провод; 3 — трубопровод водяного охлаждения

Плоские поверхности изделий нагревают для закалки индуктором нагревательным с индуктирующим проводом в виде плоских спиралей или зигзагов (для малых нагреваемых площадей) либо непрерывно-последовательным способом нагрева с перемещением нагреваемой детали над индуктирующим проводом (рис. 3). Существуют секционированные нагревательные индукторы с отдельными подводами электрического тока к каждой секции; включая или выключая в определённом порядке секции, можно закаливать (нагревать) поверхности переменной ширины и требуемой формы. Нагрев торцевых поверхностей производится индуктором нагревательным зигзагообразной формы; для равномерного нагрева поверхности деталь вращают.

Рисунок 3 — Индуктор для закалки плоской поверхности непрерывно-последовательным способом

1 — индуктирующий провод; 2 — магнитопровод; 3 — душевое устройство для подачи закалочной воды; 4 — трубопровод водяного охлаждения

Листовой материал и ленты наиболее эффективно нагреваются в поперечном магнитном поле (рис. 4), при этом толщина листа должна быть меньше глубины проникновения тока (обычно на частотах от 10 до 70 кгц). Нагрев и закалку зубьев шестерни производят в петлевом индукторе нагревательном, охватывающем зуб с двух сторон. Чтобы закалить (см. Закалка стали) впадину между зубьями, индуктирующий провод располагают вдоль окружности шестерни, устанавливая против впадин магнитопроводы, входящие при рабочем положении внутрь впадин.

Индукционная нагревательная установка

Индукционная печь. Схема индукционной печи.

Рисунок 4 — Схема индукторов для нагрева листового материала в поперечном магнитном поле

а — при размещении индуктирующего провода с одной стороны нагреваемого листа; б — при размещении индуктирующего провода с обеих сторон нагреваемого листа

1 — индуктирующий провод; 2 — магнитопровод; 3 — ярмо магнитопровода

ТД Индуктор-Москва

АО Новозыбковский машиностроительный завод (прежнее наименование ОАО Новозыбковский завод «Индуктор») специализируется на выпуске широкой номенклатуры электротермического, сварочного и литейного оборудования. Изготовленное заводом оборудование эффективно используется на сотнях предприятий России, а так же странах СНГ, Европы и Азии.

Изготовленное заводом оборудование эффективно используется на сотнях предприятий России, а так же странах СНГ, Европы и Азии.

Уникальным электротермическим оборудованием от «Индуктора» оснащались производственные цеха КАМАЗа. Специальным электросварочным оборудованием производилось техническое перевооружение ПО Россельмаш под выпуск комбайнов серии Дон. Конвейерными отжиговыми печами оснащались отечественные заводы, выпускающие кинескопы к цветным телевизорам. Были освоены технологические газовые лазеры 2,5 кВт.

Завод располагает полным комплексом технологического оборудования, характерным для машиностроительного завода. Производственная структура завода включает в себя: заготовительный, механический, сборочно-сварочный, инструментальный цехи.

Станочный парк предприятия позволяет изготавливать детали различного типо-размера по требованиям заказчика в максимально короткие сроки (токарные, фрезерные, расточные, шлифовальные, зубообрабатывающие и другие работы).

На площадях сборочно-сварочного цеха (которые составляют 16 000 м2) имеется возможность изготавливать любые сварные металлоконструкции, производить сварочные работы в среде защитных газов (углекислого газа, аргона, гелия).

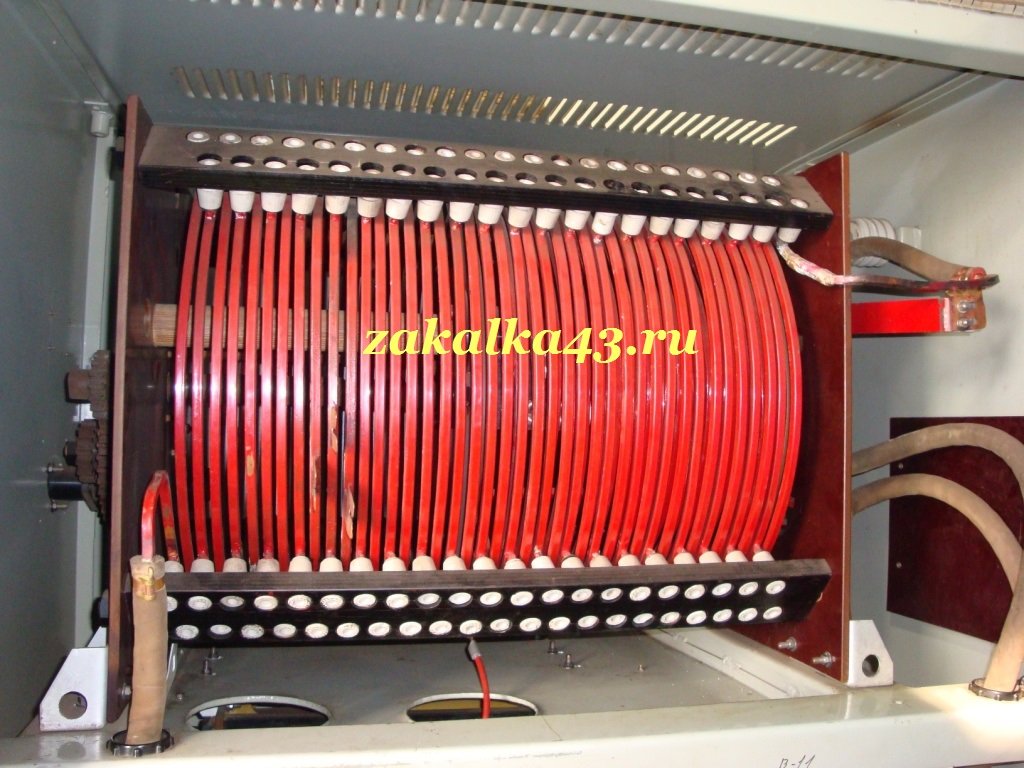

Сегодня предприятие выпускает тигельные индукционные плавильные печи для переплава как черных, так и цветных металлов, индукционные нагреватели различных модификаций и технологических назначений, широкий диапазон низкотемпературных сушильных печей с температурой нагрева до 300°С, высокотемпературные камерны печи сопротивления с температурой нагрева до 1300°С, высокочастотные генераторы мощностью от 40 кВт до 350 кВт и рабочей частотой 66 кГц, тиристорные преобразователи частоты ТПЧ мощностью до 800 кВт, высокочастотные установки для сварки пластмасс, многоэллектродные машины контактной сварки МТМ-160 для сварки арматурных сеток, применяемых в стройиндустрии, сварочные трансформаторы ТВК-75 и многое другое. ..

..

Опросные листы не требуются, мы работаем с техническими заданиями предварительно согласованными с заказчиками.

На всю продукцию имеются сертификаты соответствия стандартам РФ и разрешения Федеральной службы по экологическому, технологическому и атомному надзору!

10 факторов, обуславливающих использование метода обработки изделий на установках ТВЧ

Индуктивный метод термической обработки изделий, так называемая обработка на установках токов высокой частоты (ТВЧ), известен ещё со времён Советского Союза и был широко распространён на предприятиях машиностроения. Основными преимуществами установок ТВЧ являлись простота, надёжность и высокая скорость обработки изделий. Как правило, такой метод использовался в ремонтной службе предприятий или в инструментальных цехах.

Метод обработки (рис. 1) заключается в том, что нагреваемая деталь 1 помещается в электромагнитное высокочастотное поле индуктора 2. Энергия переменного тока индуктора передается в нагреваемую деталь пронизывающим её магнитным потоком, где индуктируются вихревые переменные токи высокой частоты. Плотность этих токов неравномерна по сечению, они вытесняются магнитным полем к поверхности нагреваемой детали: проявляется «поверхностный эффект». В связи с высокой плотностью индуктированных токов и происходит быстрый нагрев ее поверхностного слоя. Медный индуктор в процессе работы охлаждается водой, благодаря чему он не перегревается. Форма индуктора соответствует внешней форме обрабатываемого изделия, что обусловлено необходимостью учитывать постоянный зазор между индуктором и поверхностью обрабатываемого изделия.

1) заключается в том, что нагреваемая деталь 1 помещается в электромагнитное высокочастотное поле индуктора 2. Энергия переменного тока индуктора передается в нагреваемую деталь пронизывающим её магнитным потоком, где индуктируются вихревые переменные токи высокой частоты. Плотность этих токов неравномерна по сечению, они вытесняются магнитным полем к поверхности нагреваемой детали: проявляется «поверхностный эффект». В связи с высокой плотностью индуктированных токов и происходит быстрый нагрев ее поверхностного слоя. Медный индуктор в процессе работы охлаждается водой, благодаря чему он не перегревается. Форма индуктора соответствует внешней форме обрабатываемого изделия, что обусловлено необходимостью учитывать постоянный зазор между индуктором и поверхностью обрабатываемого изделия.

Рис. 1 Примеры расположения детали и индуктора на установке ТВЧ

Использование оборудования было ограничено активным распространением технологии термической обработки изделий в защитных атмосферах и вакууме, последовавшим за этим изменением требований к изделиям и высокая эффективность внедряемого режущего инструмента со сменными твердосплавными пластинами. Это заставило большую часть предприятий машиностроительного сектора отказаться от использования данного метода обработки.

Это заставило большую часть предприятий машиностроительного сектора отказаться от использования данного метода обработки.

Помимо внешних факторов причинами отказа предприятий от использования данного типа оборудования послужило отсутствие системы управления, отвечающей современным требованиям, сложность автоматизации существующих мощностей, необходимость наличия персонала с большим опытом его обслуживания и эксплуатации привлечение которого повышало экономическую эффективность из-за низкой степени защиты от ошибки в работе оборудования.

Развитие технологий в машиностроении и предъявление более жёстких требований к качеству обработки изделий стимулировало развитие оборудования для закалки ТВЧ.

Использование новейших разработок в области термообрабатывающего оборудования позволяет решать указанные выше вопросы.

Проектирование, изготовление, ввод в строй установок ТВЧ и внедрение технологий, обеспечивающих высокое качество обработки и соответствие результатов закалки изделий требованиям заказчика обязывают компанию производителя иметь богатый инженерный опыт и быть в курсе новых разработок в станкостроении, термической обработке изделий и материаловедении. Поэтому перечень компаний, предлагающих качественное и надёжное оборудование данного типа, не столь велик. Одной из них является компания TECNO Induzione (Италия).

Поэтому перечень компаний, предлагающих качественное и надёжное оборудование данного типа, не столь велик. Одной из них является компания TECNO Induzione (Италия).

Во время семинара «Современное европейское оборудование и технологии для термообработки», проводившегося на базе ЦТМ компании ФИНВАЛ в марте этого года, специалистам предприятий было представлено современное оборудование для термической обработки изделий методом индукции токами высокой частоты.

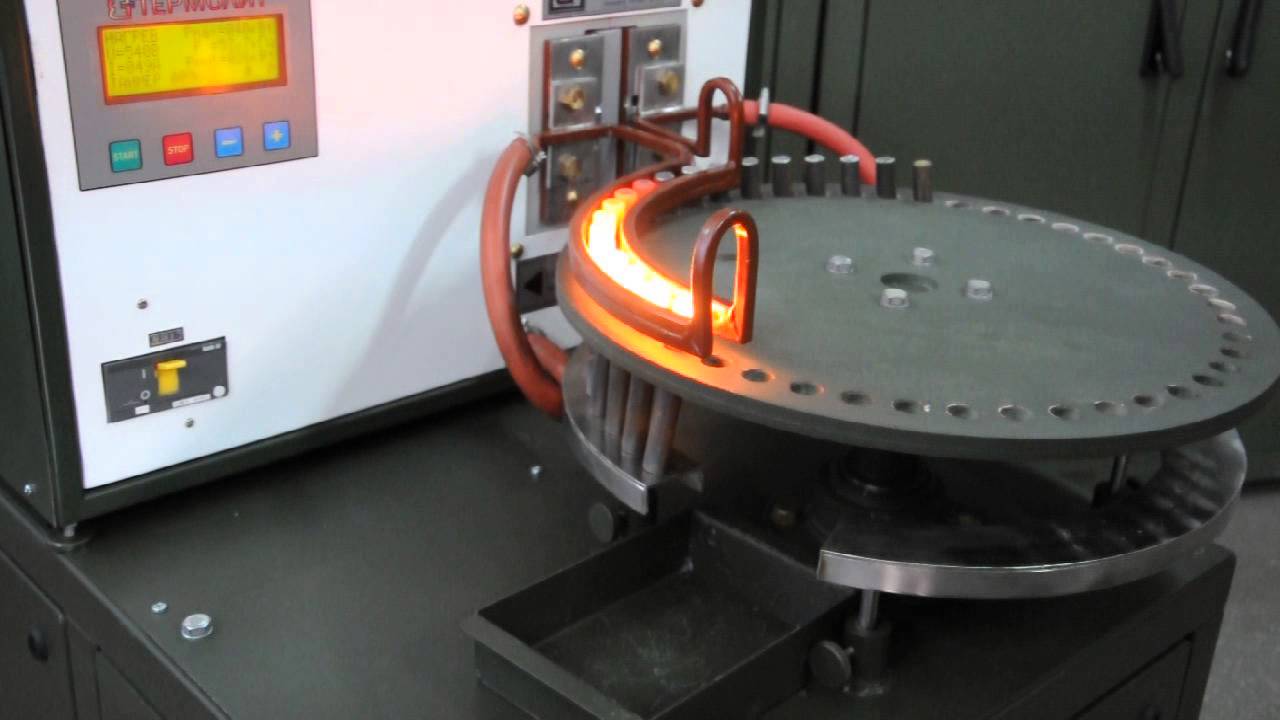

Данное оборудование (рис.2) имеет в своём составе систему управления, выполненную на базе промышленного компьютера, приспособления для осуществления автоматической подачи, загрузки и выгрузки изделий, приводы для перемещения индуктора и обрабатываемой детали, системы контроля соответствия детали геометрическим размерам, положению и качеству обработки изделия.

Рис. 2 Примеры установок ТВЧ производства компании TECNO Induzione

Сотрудники технического центра компании ФИНВАЛ, руководствуясь требованиями и пожеланиями специалистов предприятий готовы оказать содействие и подобрать оборудование, наиболее полно отвечающее требованиям конечного потребителя.

Технологические возможности компании TECNO Induzione, а также богатый инженерный и конструкторский опыт её специалистов позволяют производить оборудование с учётом широкого перечня требований и пожеланий конечных потребителей. Гамма выпускаемого компанией оборудования достаточно широка: начиная от несложной установки, позволяющей производить не более одной операции термической обработки, до высокотехнологичного многопозиционного комплекса, осуществляющего одновременно несколько операций: загрузку и выгрузку, закалку, отпуск, мойку и сушку.

-

Особенности и преимущества использования современного оборудования с индуктивным методом нагрева:

- проведение обработки изделий, изготовленных из материалов, требующих охлаждения на воду, масло или водный раствор полимера, например из низколегированных и углеродистых сталей с содержанием углерода более 0,8%;

- обеспечение высокой поверхностной твёрдости при условии сохранения мягкой, вязкой сердцевины материала изделия, что позволяет повторять результаты химико-термической обработки сплавов, в частности – азотирования;

- короткая длительность цикла обработки изделия;

- возможность обработки изделий с переменной толщиной стенки;

- возможность проведения местной термообработки;

- универсальность оборудования за счёт быстрой перенастройки, смены инструмента (индуктора), осуществление на установке одновременно несколько технологических операций или обработки нескольких изделий;

- возможность сохранения технологической программы обработки изделий и построение графиков параметров технологического цикла, составление программы обработки изделий и их сохранение на независимом носителе заказчика;

- практически полное отсутствие окисления поверхности за счёт очень короткого времени обработки;

- возможность проведения обработки изделий в атмосфере защитного газа;

- разработка, изготовление и внедрение оборудования в существующее на предприятии заказчика производство.

Входящая в состав оборудования система поверки результатов обработки изделий позволяет производить в автоматическом режиме отслеживание состояние деталей на предмет наличия трещин или изменения их геометрии вследствие оплавления, а также тестирует изделия на поверхностную твёрдость.

Наличие в составе оборудования современных систем управления позволяет обеспечивать высокий уровень повторяемости обработки изделий и в полной мере исключить влияние человеческого фактора.

ГК ФИНВАЛ открывает перед специалистами российских предприятий новые перспективы использования индуктивного метода термической обработки на оборудовании компании TECNO Induzione, что обеспечит высокое качество изделий с сохранением высокой производительности.

Начальник отдела

термического оборудования

ГК ФИНВАЛ

Тимошенко В.В.

(PDF) Разработка индукторов для объемной и поверхностной термообработки сварных стыковых соединений железнодорожных рельсов

48 ISSN 0957-798X ЖУРНАЛ «ПАТОН СВАРОЧНЫЙ ЖУРНАЛ», № 5, 2020

ПРОМЫШЛЕННЫЙ

Дальнейшие исследования должны быть сосредоточены на производстве раскола

индуктор без магнитных цепей для поверхности HT

зон неполной рекристаллизации, образующихся после выполнения

объемной HT.

Выводы

1. Современное развитие железнодорожного транспорта

идет по пути строительства непрерывного пути

с применением новых высокопрочных рельсов из

легированных сталейповышенной прочности и износостойкости.

Жесткие требования предъявляются также к сварным стыковым стыкам

рельсов как составной части непрерывного пути

. Достижение нормализации металла, снижение неустойчивых остаточных напряжений в зоне сварного соединения

за счет выполнения ТО и повышение его качества

является актуальной задачей.

2. Реализация предложенной концепции объемной

и поверхностной индукционной термообработки ЗТВ сварных стыковых соединений

рельсов позволит изготавливать

нормированных металлоконструкций, что будет способствовать улучшению характеристик металла

.

3. Исходя из проведенных расчетов и экспериментов, анализ особенностей геометрических

форм и веса рельса на различных участках составил

основу для разработки раздельных индукторов без

магнитных цепей. за возможность проведения

за возможность проведения

объемной и поверхностной индукционной термообработки.

4. Проведены эксперименты по выполнению плавки

сварного стыкового соединения рельсов типа Р65 на опытном образце

разработанного разъемного индуктора сложной формы

без магнитопроводов на частоте тока

. 2.4 кГц показали приемлемые для объемной термообработки

рельсов значения равномерности нагрева, предельные температуры —

температуры и скорости нагрева основных рабочих зон

рельса, как на поверхности, так и в глубине узких мест.

рядная зона нагрева 40 мм.

5. Разработка опытного образца комбинированного индуктора комбинированного типа

без магнитопровода

по проведенным расчетам и проведенным экспериментам по разогреву стыкового стыка рельса типа

R65. , подтвердили правильность расчета модели

индукционной системы «индуктор – заготовка».

1. Губатюк Р.С. (2019) Термическая обработка сварных соединений высокопрочных рельсов

(Обзор). The Paton Welding J.,

The Paton Welding J.,

2, 41–48.

2. Тарас П., Фиретяну В. (2010) Индукторы для непрерывного индукционного нагрева рельсов. Индукционный Нагрев, 14 (4), 21–26 [на

русск.].

3. Скобло Т.С., Сапожков В.Е., Александрова Н.М., Си-

дашенко А.И. (2014) Качество термически упрочненных рельсов

и оснований рельсов.Исследования. Теория. Оборудование. Технол-

огы. Операция. Эд. Автор: Т.С. Скобло. Харьков, ООО «Щедра»

Садыба Плюс.

4. Пантелеймонов Е.А., Письменный А.А. (2015) Индуктор для непрерывного нагрева

при закалке головки рельсов. Pa-

тонн Сварка J., 3–4, 74–76.

5. Панов В.И. (2018) Оценка технологической наследственности металла

монолитных конструкций перед их ремонтной сваркой.Сварш-

чик, 1, 9–11.

6. (2005) ДСТУ 4344: 2004 — Рельсы нормальные для железных дорог с полной колеей.

Общие характеристики. Киев, Госпотребстандарт Украины [на

укр.].

7. (2013) http://magnit-m.ru/catalog/ustanovki-induktsionnogo-

нагрева-твч / термообработка-сварных-рельсовых-стыков /

uin-001-100-rt-p

8. (2013) http://magnit-m.ru/catalog/ustanovki-induktsionnogo-

нагрева-твч / термообработка-сварных-рельсовых-стыков /

уин-001-100-р-цм

9.Чжань Синьвэй, Ван Шуцин, Шао Яндао, у. al. (2015)

Бесконтактное размыкающее / закрывающее устройство индукционного нагрева

Тиски для сварных швов рельсов. China Pat. CN 201510540567.

10. Дин Вэй, Сун Хунту, Ли Ли, at. al (2012) Устройство термообработки —

сварочного шва стального рельса. China Pat. CN

201120285569.

11. Письменный О.С., Письменный П.О., Проколев О.С., Юхи-

Менко Р.В., Губатюк Р.С. (2012) Индукционная установка для термообработки

сварных соединений рельсов. Украина Пат. на полезность

модель UA 75027 [на украинском языке].

12. Пантелеймонов, Э.О. (2017) Комплекс термической обработки

сварных соединений рельсов на месте. Украина Пат. по моде утилиты —

Украина Пат. по моде утилиты —

эл 114593 [на украинском языке].

13. Письменный О.С., Пантелеймонов Е.О., Рымарь С.В., Гу-

батюк Р.С. (2017) Индукционная установка для термообработки

сварных соединений рельсов.Украина Пат. на полезную модель

116086 [на украинском языке].

14. Пантелеймонов Е.О., Губатюк Р.С. (2016) Индукционное устройство

для термообработки сварных соединений рельсов. Украина Пат.

На полезную модель 109123 [на украинском языке].

15. Чжан, X., Ван, С. (2005) Исследования по улучшению упрочнения

головок рельсов. Техника на железной дороге. Proc. Общества восточноазиатских исследований транспорта,

, 5, 263–271.

16.Слухоцкий А.А., Рыскин С.Г. Индукторы для индукционного нагрева

. Ленинград, Энергия.

17. Резанов В.М., Федин А.В., Башлыков А.В. ((2013) Дифференциальное упрочнение сварных соединений рельсов

. Вестник ВНИИЖТ, 2,

28–34.

18. Шамов А.Н., Бодажков В.А. (1963) Устройство и работа

Шамов А.Н., Бодажков В.А. (1963) Устройство и работа

высокочастотные установки.Москва, Ленинград, Машгиз

.

19. Бар, И.Г., Полевой С.В. (1989 г.) Ремонт ЛЭП

линии. Москва, Энергоатомиздат.

Поступила 22.03.2020

(PDF) Индукционное борирование сталей

НЕОРГАНИЧЕСКИЕ МАТЕРИАЛЫ: ПРИКЛАДНЫЕ ИССЛЕДОВАНИЯ Vol. 6 № 4 2015

ИНДУКЦИОННАЯ РАССТОЯНИЕ СТАЛИ 387

были скорректированы для получения адекватных результатов.

Относительная погрешность расчета не превышала 10

–4

.

Расчеты температурных полей в диапазоне скоростей

В

x

= 0.1–1 см / с и удельной мощности

Вт

= 1,5–

2,0 кВт / см

2

продемонстрировали, что при выбранной конфигурации

индуктора (индуктора петлевого типа) поверхность

температура в области максимального нагрева

поддерживается на уровне 1200–1300 К не менее

несколько секунд. Распределения концентрации бора

Распределения концентрации бора

по глубине, установленные в конце следующего цикла

, полученные при варьировании таких параметров, как

V

x

,

T

init

, и

q

B

, показаны на фиг.6 и 7. Наивысшее приближение

экспериментально определенных распределений добытого бора

, рассчитанных по модели

, было получено именно в случае пасты

на основе аморфного бора (см. Рис. 6). Однако расчет

был основан как на более широком диапазоне температур

борирования, так и на увеличенном значении потока

атомов бора на поверхности: для вариантов с карбидом бора

,

T

init

= 1230 К, а для аморфного бора

T

init

= 1000 K; с карбидом бора,

q

B

= 2

×

10

14

ат / м

2

с,

и для аморфного бора

q

q 9000 = 3

×

10

14

ат / м

2

с. Это

Это

следует ожидать из-за более простого механизма термического разложения пасты

.

Расхождение расчетных результатов

с экспериментальными не превышало 15%. Таким образом,

позволяет предположить правильность разработанной комбинированной математической модели

легирования стали бором

при высококонцентрированном индукционном нагреве

(HCIH).

ВЫВОДЫ

Проведенные промышленные испытания режущего инструмента

с борированным поверхностным слоем показали, что разработанный метод

по сравнению с ранее известным методом лазерной закалки

равен 2.Производительность в 5 раз выше

и более чем в 10 раз экономичнее. Разработана модель электромагнитного, теплового и диффузионного процессов

и получено удовлетворительное согласие

расчетных глубин диффузионного борирования

и экспериментальных данных.

СПИСОК ЛИТЕРАТУРЫ

1. Поляк М.С.,

Технологии упрочнения

. М .: Машиностроение, 1995,

М .: Машиностроение, 1995,

т.1.

2. Гурьев А.М., Власова О.А., Лыгденов Б.Д., Гар

маева И.А., Кириенко А.М., Иванов С.Г., Ther

Моциклическое борирование как метод повышения прочности

инструментальных сталей,

Ползуновский Альманах

, 2007 г., вып. 1,

с. 85–88.

3. Мишустин Н.М., Иванайский В.В., Ишков А.В.,

Состав, структура и свойства износостойких покрытий

, полученных на сталях 65Г и 50ХГА на рапид

ТВЧборатинг,

Изв.Томск. Политехн. Univ.

, 2012,

т. 320, нет. 2. С. 68–72.

4. Дашеев Д.Е., Семенов А.П., Смирнягина Н.Н.,

Математическое моделирование и особенности электронного пучка

борирование низкоуглеродистых сталей в вакууме,

Хим. Физ.

Мезоск.

, 2012, т. 14. С. 417–421.

5. Кеддам М. и Чегрун Р. Модель для изучения

кинетики образования боридных слоев Fe

2

B на поверхности

серого чугуна,

Прил. Серфинг. Sci.

Серфинг. Sci.

, 2010, т. 256,

с. 5025–5030.

6. Кеддам М. Моделирование кинетики роста бислоя

(FeB / Fe

2

B), полученного на борированной нержавеющей стали

,

Прил. Серфинг. Sci.

, 2011, т. 257. С. 2004–2010.

7. Щукин, В.Г. , Марусин В.В. Моделирование поглощения энергии

в стали при ее обработке мощными высокочастотными импульсами

переменной частоты,

Дж.Appl.

мех. Техн. Phys.

, 2004, т. 45, нет. 6. С. 902–914.

8. Флетчер, А.Дж.,

Создание термического напряжения и деформации при

Термическая обработка

, Лондон: Elsevier Science, 1989.

9. Демердаш, Н.А., Гилотт, Д.Х., Новый подход

для определения вихревые токи и проникновение потока

в нелинейных ферромагнетиках,

Ж. Тех. Физ.,

1974, т. 10. С. 682–685.

10. Корицкий Ю.В.,

Электротехнические материалы

(Электротехнические материалы

), М . : Энергия, 1976.

: Энергия, 1976.

11. Готье, Б., Дюпюи, Ю. и Prudon, G.,

Коррекция профиля глубиныSIMS для исследования первой стадии

диффузии бора в кремнии,

Nucl. Instrum.

Методы Физ. Res., Sec. В

1998, т. 142, стр. 361–376.

12. Ляхович, Л.С. и Ворошнин, Л.Г.,

Борирование стали

(Борирование стали), М .: Металлургия, 1978.

Перевод И. Мошкина

PHILIPS 46INCH LCD TVCHASSIS PL13.14 РУКОВОДСТВО ПО ОБСЛУЖИВАНИЮ Pdf Скачать

Service Manual

ТИП A

46PFL3608 / F7

46PFL3908 / F7

46PFL3908 / F8

46PFL3608 / F7 A PHILIPS

ТИП B

46PFL3708 / F7

46PFL3708 / F8

В данном сервисном руководстве содержится информация о различных типах моделей.

Обязательно обратитесь к разделу с описанием вашей модели.

В данном сервисном руководстве содержится информация о различных типах моделей.

Обязательно обратитесь к разделу с описанием вашей модели.

© 2014 Funai Electric Co., Ltd.

Все права защищены. Запрещается воспроизводить, копировать, передавать, распространять, переписывать никакую часть этого руководства.

загружены или сохранены на любом носителе данных, в любой форме и для любых целей без явного предварительного письменного

согласие Фунаи.Кроме того, любое несанкционированное коммерческое распространение данного руководства или любой его версии

строго запрещено.

Информация в этом документе может быть изменена без предварительного уведомления. Funai оставляет за собой право изменять содержание

без обязательства уведомлять какое-либо лицо или организацию о таких изменениях.

с

без явного письменного согласия Funai. Все другие товарные знаки, упомянутые здесь, остаются исключительной собственностью

.их владельцев.Ничто, содержащееся в этом руководстве, не должно толковаться как подразумевающее предоставление

в противном случае, любая лицензия или право на использование любого из товарных знаков, представленных здесь. Неправильное использование любых товарных знаков или любых

Неправильное использование любых товарных знаков или любых

другое содержимое данного руководства строго запрещено. Funai будет активно обеспечивать соблюдение своих прав интеллектуальной собственности

по всей строгости закона.

ФИЛИПС

(серийный номер: DS1, DS2)

ФИЛИПС

(серийный номер: DS1, DS2)

ФИЛИПС

(серийный номер: XA1, XA2)

(серийный номер: DS3)

ФИЛИПС

(серийный номер: DS1)

ФИЛИПС

(серийный номер: XA1)

design является зарегистрированным товарным знаком Funai Electric Co., Ltd и не может быть использован каким-либо образом

шасси PL13.14

Содержание

46-дюймовый ЖК-телевизор

140224

Закалочный агрегат твч. Поверхностное упрочнение (HFC)

Закалка сталей токами высокой частоты (ТВЧ) — один из распространенных методов поверхностной термообработки, позволяющий повысить твердость поверхности заготовок. Подходит для деталей из углеродистой, конструкционной стали или чугуна. Индукционная закалка HFC — один из самых экономичных и технологичных методов закалки. Он дает возможность упрочнить всю поверхность детали или отдельные ее элементы или зоны, испытывающие основную нагрузку.

Подходит для деталей из углеродистой, конструкционной стали или чугуна. Индукционная закалка HFC — один из самых экономичных и технологичных методов закалки. Он дает возможность упрочнить всю поверхность детали или отдельные ее элементы или зоны, испытывающие основную нагрузку.

В этом случае незакаленные вязкие слои металла остаются под закаленной твердой внешней поверхностью заготовки. Такая конструкция снижает хрупкость, увеличивает долговечность и надежность всего изделия, а также снижает энергозатраты на нагрев всей детали.

Технология высокочастотной закалки

Поверхностная закалка HFC — это процесс термообработки для повышения прочностных характеристик и твердости заготовки.

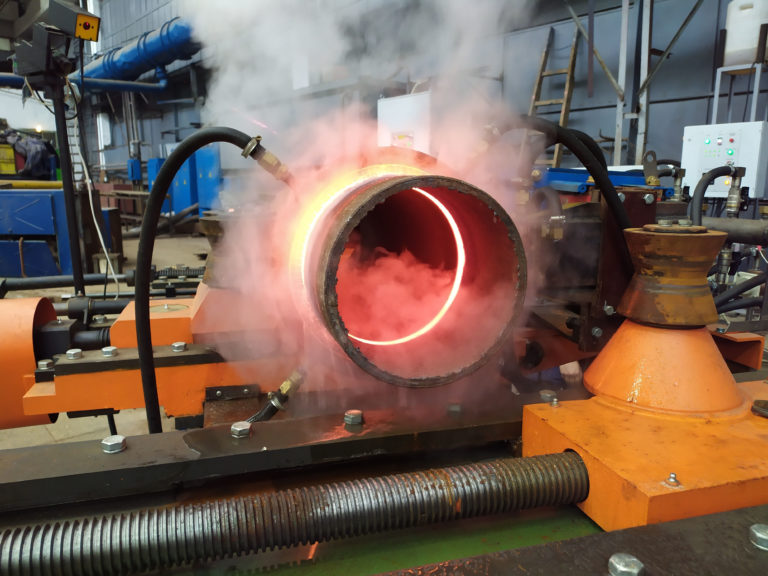

Основными этапами поверхностного упрочнения ТВЧ являются индукционный нагрев до высокой температуры, выдержка при ней и быстрое охлаждение. Нагрев при закалке ТВЧ осуществляется с помощью специальной индукционной установки. Охлаждение осуществляется в ванне с охлаждающей жидкостью (водой, маслом или эмульсией) или путем разбрызгивания ее на деталь из специальных душевых установок.

Выбор температуры

Для правильного прохождения процесса закалки очень важно выбрать правильную температуру, которая зависит от используемого материала.

По содержанию углерода стали подразделяются на доэвтектоидные — менее 0,8% и заэвтектоидные — более 0,8%. Сталь с содержанием углерода менее 0,4% не закаляется из-за низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит.Это происходит в диапазоне 800-850 ° С. Затем заготовка быстро охлаждается. При резком охлаждении аустенит превращается в мартенсит, имеющий высокую твердость и прочность. Короткое время выдержки дает возможность получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают разрастаться и остаются мелкими. Такая стальная конструкция имеет высокую твердость и в то же время низкую хрупкость.

Заэвтектоидные стали нагреваются несколько ниже, чем заэвтектоидные, до температуры 750-800 ° С, т. Е. Частично закалены.Это связано с тем, что при нагревании до этой температуры, помимо образования аустенита в металлическом расплаве, остается нерастворенным небольшое количество цементита, твердость которого выше, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне углерод, не успевший полностью раствориться, образует твердые карбиды.

Частично закалены.Это связано с тем, что при нагревании до этой температуры, помимо образования аустенита в металлическом расплаве, остается нерастворенным небольшое количество цементита, твердость которого выше, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне углерод, не успевший полностью раствориться, образует твердые карбиды.

В переходной зоне при закалке HFC температура близка к температуре перехода, и с остатками феррита образуется аустенит.Но, поскольку переходная зона остывает не так быстро, как поверхность, а остывает медленно, как при нормализации. При этом улучшается структура в этой зоне, она становится мелкозернистой и однородной.

Перегрев поверхности заготовки способствует росту кристаллов аустенита, что отрицательно сказывается на хрупкости. Недогрев предотвращает превращение полностью ферритно-перритной структуры в аустенит, и могут образовываться незатвердевшие пятна.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, повышающие эксплуатационные свойства детали.Необходимо устранить внутренние напряжения между поверхностным слоем и серединой. Это делается с помощью низкотемпературного отпуска — выдержки в печи при температуре около 200 ° C. Чтобы избежать появления микротрещин на поверхности, необходимо минимизировать время между закалкой и отпуском.

Также можно провести так называемый самоотпуск — деталь охлаждается не полностью, а до температуры 200 ° C, при этом тепло остается в ее сердцевине. Затем деталь должна медленно остыть.Это уравновесит внутренние напряжения.

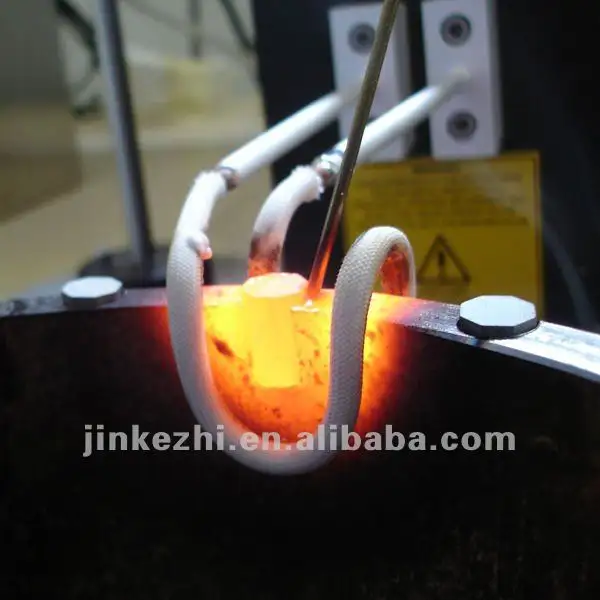

Индукционная установка

Индукционная установка для термообработки высокочастотного тока представляет собой высокочастотный генератор и индуктор для закалки высокочастотного тока. Закалываемая деталь может располагаться внутри индуктора или рядом с ним. Индуктор выполнен в виде катушки с намотанной на нее медной трубкой. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь.Это электромагнитное поле индуцирует в заготовке вихревые токи, известные как токи Фуко. Такие вихревые токи, проходя сквозь слои металла, нагревают его до высокой температуры.

Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь.Это электромагнитное поле индуцирует в заготовке вихревые токи, известные как токи Фуко. Такие вихревые токи, проходя сквозь слои металла, нагревают его до высокой температуры.

Отличительной особенностью индукционного нагрева с применением ТВЧ является прохождение вихревых токов по поверхности нагреваемой детали. Таким образом нагревается только внешний слой металла, и чем выше частота тока, тем меньше глубина нагрева и, соответственно, глубина закалки ТВЧ. Это позволяет упрочнить только поверхность заготовки, оставляя внутренний слой мягким и жестким, чтобы избежать чрезмерной хрупкости.Более того, глубину упрочненного слоя можно регулировать, изменяя текущие параметры.

Повышенная частота тока позволяет сконцентрировать большое количество тепла на небольшой площади, что увеличивает скорость нагрева до нескольких сотен градусов в секунду. Эта высокая скорость нагрева перемещает фазовый переход в зону с более высокой температурой. В этом случае твердость увеличивается на 2-4 единицы, до 58-62 HRC, чего нельзя добиться при объемной закалке.

Эта высокая скорость нагрева перемещает фазовый переход в зону с более высокой температурой. В этом случае твердость увеличивается на 2-4 единицы, до 58-62 HRC, чего нельзя добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо обеспечить одинаковый зазор между индуктором и заготовкой по всей поверхности закалки, необходимо исключить взаимные контакты.По возможности это обеспечивается вращением заготовки в центрах, что обеспечивает равномерный нагрев и, как следствие, такую же структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько исполнений:

- одно- или многооборотный кольцевой — для нагрева внешней или внутренней поверхности деталей в виде тел вращения — валов, колес или отверстий в них; петля

- — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонные — для нагрева деталей сложной или неправильной формы, например, зубьев шестерен.

В зависимости от формы, размера и глубины упрочняющего слоя используются следующие режимы закалки ТВЧ:

- одновременный — сразу нагревается вся поверхность заготовки или определенная зона, затем одновременно охлаждается ;

- непрерывно-последовательный — нагревается одна зона детали, затем при перемещении индуктора или детали нагревается другая зона, а предыдущая охлаждается.

Одновременный HFC-нагрев всей поверхности требует больших энергозатрат, поэтому его выгоднее использовать для упрочнения мелких деталей — валков, втулок, штифтов, а также элементов деталей — отверстий, шейки и т. Д.После нагрева деталь полностью опускается в емкость с охлаждающей жидкостью или заливается струей воды.

Непрерывная последовательная закалка HFC позволяет упрочнять крупные детали, например, зубчатые венцы, так как в этом процессе нагревается небольшая площадь детали, что требует меньшей мощности генератора HFC.

Охлаждение детали

Охлаждение — второй важный этап процесса закалки; качество и твердость всей поверхности зависит от ее скорости и однородности. Охлаждение происходит в баках с охлаждающей жидкостью или распылителем. Для качественного застывания необходимо поддерживать стабильную температуру охлаждающей жидкости и не допускать ее перегрева. Отверстия в распылителе должны быть одинакового диаметра и равномерно расположенными, чтобы обеспечить одинаковую металлическую структуру на поверхности.

Охлаждение происходит в баках с охлаждающей жидкостью или распылителем. Для качественного застывания необходимо поддерживать стабильную температуру охлаждающей жидкости и не допускать ее перегрева. Отверстия в распылителе должны быть одинакового диаметра и равномерно расположенными, чтобы обеспечить одинаковую металлическую структуру на поверхности.

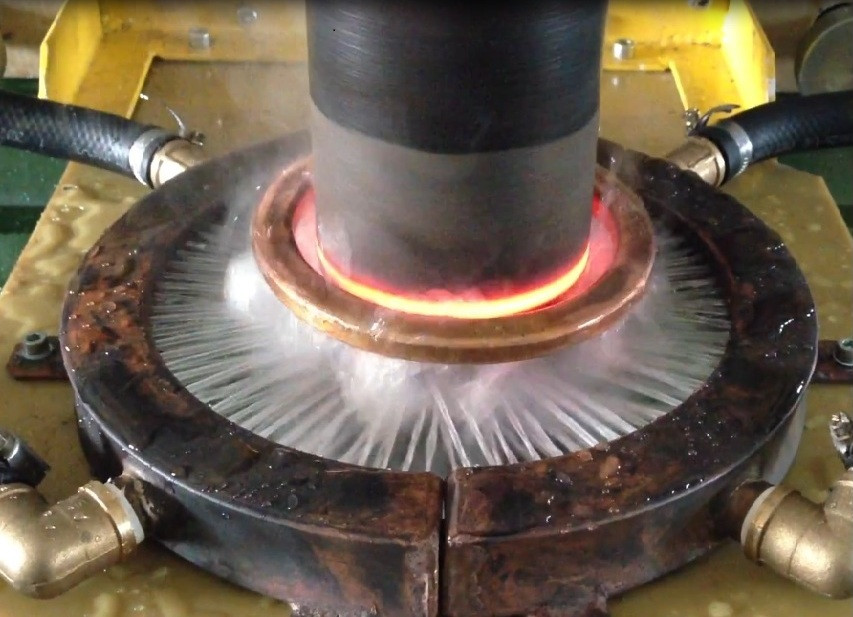

Чтобы предотвратить перегрев индуктора во время работы, вода постоянно циркулирует по медной трубке. Некоторые индукторы выполнены совмещенными с системой охлаждения заготовки. В трубке индуктора прорезаются отверстия, через которые холодная вода поступает в горячую часть и охлаждает ее.

Преимущества и недостатки

Закалка деталей HDTV имеет как достоинства, так и недостатки. К преимуществам можно отнести следующие:

- После закалки HFC деталь сохраняет мягкую середину, что значительно увеличивает ее сопротивление пластической деформации.

- Эффективность процесса закалки деталей HFC обусловлена тем, что нагревается только поверхность или область, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо наладить процесс, и тогда он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точного расчета и регулировки глубины закаленного слоя.

- Метод непрерывной последовательной закалки позволяет использовать оборудование малой мощности.

- Короткое время нагрева и выдержки при высоких температурах способствует отсутствию окисления, обезуглероживанию верхнего слоя и образованию накипи на поверхности детали.

- Быстрый нагрев и охлаждение приводит к меньшему короблению и уменьшению свинца, что снижает припуск на чистовую обработку.

Но индукционные установки экономически целесообразно использовать только в серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодна.Для некоторых деталей сложной формы при производстве индукционной машины очень сложно или невозможно получить однородный упрочненный слой. В таких случаях используются другие виды поверхностной закалки, например, закалка пламенем или закалка в объеме.

Закалка стали делается для придания металлу большей прочности. Не все изделия затвердевают, а только те, которые часто изнашиваются и повреждаются снаружи. После затвердевания верхний слой изделия становится очень прочным и защищенным от появления коррозии и механических повреждений.Закалка токами высокой частоты дает возможность добиться именно того результата, который нужен производителю.

Почему закалка HFC

Когда есть выбор, вопрос «почему?» Часто возникает. Почему стоит выбрать закалку HFC, если есть другие методы закалки металла, например, использование горячего масла. Закалка

HFC имеет множество преимуществ, благодаря которым в последнее время стала активно применяться.

- Под действием токов высокой частоты достигается равномерный нагрев по всей поверхности изделия.

- Программное обеспечение индукционной машины может полностью контролировать процесс закалки для получения более точных результатов. Закалка

- HFC дает возможность нагреть изделие на необходимую глубину.

- Индукционная установка позволяет снизить количество брака при производстве. Если при использовании горячих масел на изделии очень часто образуются накипи, то нагрев ГФУ полностью это устраняет. Закалка HFC снижает количество бракованной продукции.

- Индукционная закалка надежно защищает продукт и позволяет повысить производительность на предприятии.

Индукционный нагрев имеет много преимуществ. Есть один недостаток — в индукционном оборудовании очень сложно закалить изделие сложной формы (многогранники).

Закалочное оборудование HFC

Для закалки ТВЧ, современное индукционное оборудование … Индукционная установка компактна и позволяет обрабатывать значительное количество изделий в короткие сроки. Если предприятию необходимо постоянно закаливать изделия, то лучше всего приобрести закалочный комплекс.

В закалочный комплекс входят: закалочная машина, индукционная установка, манипулятор, модуль охлаждения, а при необходимости может быть добавлен комплект индукторов для закалки изделий различной формы и размеров.

Закалочное оборудование HFC Отличное решение для качественной закалки металлических изделий и получения точных результатов в процессе трансформации металла.

Впервые закалка деталей индукционным нагревом была предложена В.П. Володин.Это было почти столетие назад — в 1923 году. А в 1935 году этот вид термической обработки начали применять для закалки стали. Популярность закалки сегодня сложно переоценить — она активно применяется практически во всех отраслях машиностроения, также большим спросом пользуются установки для закалки на ТВЧ.

Для увеличения твердости упрочненного слоя и увеличения ударной вязкости в центре стальной детали необходимо использовать высокочастотную поверхностную закалку. В этом случае верхний слой детали нагревается до температуры застывания и резко охлаждается.Важно, чтобы свойства сердечника детали оставались неизменными. Поскольку центр детали сохраняет свою прочность, сама деталь становится прочнее.

Закалкой HFC можно упрочнить внутренний слой легированной детали; применяется для среднеуглеродистых сталей (0,4-0,45% C).

Преимущества закалки HDTV:

- При индукционном нагреве меняется только необходимая часть детали, этот метод более экономичен, чем обычный нагрев.Кроме того, закалка HDTV занимает меньше времени;

- Закалка стали HFC позволяет избежать появления трещин, а также снизить риск брака из-за коробления.

- При нагреве HFC не происходит выгорания углерода и образования накипи;

- При необходимости возможно изменение глубины упрочненного слоя;

- Упрочнение HFC позволяет улучшить механические свойства стали

- При использовании индукционного нагрева можно избежать появления деформаций;

- Автоматизация и механизация всего процесса отопления на высоком уровне.

Однако упрочнение HDTV также имеет недостатки. Так, некоторые сложные детали очень проблематично обрабатывать, а в некоторых случаях индукционный нагрев совершенно недопустим.

Закалка сталиHFC — разновидностей:

Стационарная закалка HDTV. Применяется для упрочнения мелких плоских деталей (поверхностей). При этом положение детали и ТЭН сохраняется постоянно.

Применяется для упрочнения мелких плоских деталей (поверхностей). При этом положение детали и ТЭН сохраняется постоянно.

Непрерывная последовательная закалка HDTV … При закалке этого типа деталь либо перемещается под нагреватель, либо остается на месте.В последнем случае сам утеплитель перемещается в сторону детали. Эта закалка HFC подходит для обработки плоских и цилиндрических деталей, поверхностей.

Тангенциальная непрерывно-последовательная закалка HDTV … Используется для однократного нагрева очень маленьких цилиндрических деталей, которые прокручиваются один раз.

Ищете качественное закалочное оборудование? Тогда обращайтесь в научно-производственную компанию «Амбит». Мы гарантируем, что каждая производимая нами закалочная установка HDTV является надежной и высокотехнологичной.

Индукционный нагрев различных резцов перед пайкой, закалкой,

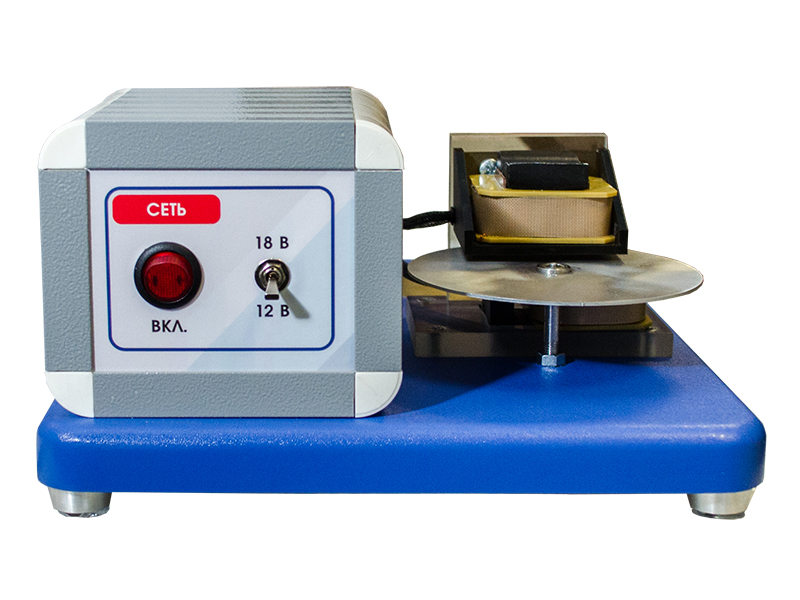

Блок индукционного нагрева IHM 15-8-50

Индукционная пайка, закалка (ремонт) дисковых пил,

установка индукционного нагрева ИХМ 15-8-50

Индукционный нагрев различных резцов перед пайкой, закалка

Многие ответственные детали подвержены истиранию и одновременно ударным нагрузкам. Такие детали должны иметь высокую твердость поверхности, хорошую износостойкость и в то же время не быть хрупкими, то есть не разрушаться при ударах.

Такие детали должны иметь высокую твердость поверхности, хорошую износостойкость и в то же время не быть хрупкими, то есть не разрушаться при ударах.

Высокая твердость поверхности деталей при сохранении твердости и прочности сердечника достигается за счет поверхностного упрочнения.

Из современных методов поверхностной закалки, наиболее распространенными в машиностроении являются следующие: закалка при нагреве токами высокой частоты (ВЧВ) ; гашение пламени и тушение в электролите.

Выбор того или иного метода поверхностного упрочнения определяется технологической и экономической целесообразностью.

Тушение при нагреве токами высокой частоты. Этот метод является одним из наиболее эффективных методов поверхностного упрочнения металлов. Открытие этого метода и разработка его технологических основ принадлежит талантливому русскому ученому В.П. Вологдин.

Высокочастотный нагрев основан на следующем явлении. Когда переменный электрический ток высокой частоты проходит через медный индуктор, вокруг него образуется магнитное поле, которое проникает в стальную деталь, расположенную в индукторе, и наводит в ней вихревые токи Фуко. Эти токи вызывают нагрев металла.

Эти токи вызывают нагрев металла.

Нагревательная особенность HDTV заключается в том, что вихревые токи, наводимые в стали, не распределяются равномерно по сечению детали, а отводятся обратно к поверхности. Неравномерное распределение вихревых токов приводит к неравномерному нагреву: поверхностные слои очень быстро нагреваются до высоких температур, а сердечник либо совсем не нагревается, либо нагревается незначительно из-за теплопроводности стали. Толщина слоя, через который протекает ток, называется глубиной проникновения и обозначается буквой δ.

Толщина слоя в основном зависит от частоты переменного тока, удельного сопротивления металла и магнитной проницаемости. Эта зависимость определяется по формуле

δ = 5,03-10 4 корня из (ρ / μν) мм,

где ρ — удельное электрическое сопротивление, Ом · мм 2 / м;

мкм, — магнитная проницаемость, гс / э;

v — частота, Гц.

Формула показывает, что с увеличением частоты глубина проникновения индукционных токов уменьшается. Ток высокой частоты для индукционного нагрева деталей получают от генераторов.

Ток высокой частоты для индукционного нагрева деталей получают от генераторов.

При выборе частоты тока, помимо нагреваемого слоя, необходимо учитывать форму и размер детали, чтобы получить качественное упрочнение поверхности и экономно использовать электроэнергию в высокочастотных установках.

Медные индукторы имеют большое значение для качественного нагрева деталей.

Наиболее распространенные индукторы имеют систему небольших отверстий внутри, через которые подается охлаждающая вода.Такой индуктор является одновременно нагревательным и охлаждающим устройством. Как только деталь, помещенная в индуктор, нагреется до заданной температуры, ток автоматически отключится, и вода потечет из отверстий индуктора и с помощью спрея (водяного душа) охладит поверхность детали.

Детали также можно нагревать в индукторах, не имеющих дроссельного устройства. В таких индукторах детали после нагрева сбрасываются в закалочную емкость.

Закалка HFC в основном проводится одновременным и непрерывно-последовательным методами. При одновременном способе закаливаемая деталь вращается внутри неподвижного индуктора, ширина которого равна ширине закаленной детали. По истечении заданного времени нагрева реле времени отключает ток от генератора, а другое реле, связанное с первым, включает подачу воды, которая небольшими, но сильными струями вырывается из отверстий индуктора и охлаждает деталь.

При одновременном способе закаливаемая деталь вращается внутри неподвижного индуктора, ширина которого равна ширине закаленной детали. По истечении заданного времени нагрева реле времени отключает ток от генератора, а другое реле, связанное с первым, включает подачу воды, которая небольшими, но сильными струями вырывается из отверстий индуктора и охлаждает деталь.

При непрерывно-последовательном методе деталь неподвижна, а индуктор движется по ней.В этом случае осуществляется последовательный нагрев закаленного участка детали, после чего участок попадает под струю воды спринклерного устройства, расположенного на определенном расстоянии от индуктора.

Плоские детали упрочняются в индукторах петли и зигзага, а шестерни с малым модулем — в кольцевых индукторах одновременно. Макроструктура упрочненного слоя зубчатой передачи мелкомодульного вагона из стали ППЗ-55 (сталь низкой закаливаемости). Микроструктура закаленного слоя — мартенсит мелкоигольчатый.

Твердость поверхностного слоя деталей, упрочненных нагревом ТВЧ, получается на 3-4 единицы HRC выше, чем твердость обычного объемного твердения.

Для увеличения прочности сердечника детали перед закалкой HFC подвергают доработке или нормализации.

Применение нагрева ТВЧ для поверхностного упрочнения деталей машин и инструмента позволяет резко сократить продолжительность технологического процесса термообработки. Кроме того, этот способ позволяет изготавливать механизированные и автоматизированные агрегаты для закалки деталей, которые устанавливаются в общем потоке механообрабатывающих цехов.В результате отпадает необходимость в транспортировке деталей в специальные термические цеха, и обеспечивается ритмичная работа. производственные линии и сборочные линии.

Закалка поверхности пламенем. Этот метод заключается в нагреве поверхности стальных деталей ацетилено-кислородным пламенем до температуры, превышающей верхнюю критическую точку на 50-60 ° C A C 3 , г. с последующим быстрым охлаждением водяным душем.

Суть процесса закалки в пламени заключается в том, что тепло, подводимое газовым пламенем от горелки к закаленной детали, концентрируется на ее поверхности и значительно превышает количество тепла, распространяющегося вглубь металла. В результате такого температурного поля поверхность детали сначала быстро нагревается до температуры закалки, затем остывает, а сердцевина детали практически не затвердевает и после охлаждения не меняет своей структуры и твердости.

В результате такого температурного поля поверхность детали сначала быстро нагревается до температуры закалки, затем остывает, а сердцевина детали практически не затвердевает и после охлаждения не меняет своей структуры и твердости.

Закалка пламенем применяется для упрочнения и повышения износостойкости таких крупных и тяжелых стальных деталей, как коленчатые валы механических прессов, грубые шестерни, зубья ковшей экскаваторов и т. Д. Помимо стальных деталей, детали из серого и перлитного чугуна, например станины металлорежущих станков.

Пламенная закалка подразделяется на четыре типа:

а) последовательная, когда закалочная горелка с охлаждающей жидкостью движется по поверхности обрабатываемой неподвижной заготовки;

б) закалка с вращением, при которой горелка с охлаждающей жидкостью остается неподвижной, а закалываемая деталь вращается;

в) в соответствии с вращением детали, когда деталь непрерывно вращается и по ней движется закалочная горелка с охлаждающей жидкостью;

г) местный, при котором неподвижная часть нагревается до заданной температуры закалки с помощью стационарной горелки, после чего охлаждается струей воды.

Метод гашения пламени с роликом, который вращается с определенной скоростью, в то время как горелка остается неподвижной. Температура нагрева контролируется миллископом.

В зависимости от назначения детали глубина упрочненного слоя обычно принимается равной 2,5-4,5 мм.

Основными факторами, влияющими на глубину закалки и структуру закаленной стали, являются: скорость движения закалочной горелки относительно закаленной детали или детали относительно резака; скорость выхода газа и температура пламени.

Выбор закалочных машин зависит от формы деталей, метода закалки и указанного количества деталей. Если вам нужно закалить детали различной формы и размеров и в небольших количествах, то целесообразнее использовать универсальные закалочные станки. На заводах обычно используются специальные установки и токарные станки.

Для закалки используются два типа горелок: модульные с модулем от M10 до MZ0 и многопламенные со сменными наконечниками с шириной пламени от 25 до 85 мм . Конструктивно горелки расположены таким образом, что отверстия для газового пламени и охлаждающей воды расположены в один ряд, параллельно. Вода к горелкам подается из водопроводной сети и служит одновременно для закалки деталей и охлаждения мундштука.

Конструктивно горелки расположены таким образом, что отверстия для газового пламени и охлаждающей воды расположены в один ряд, параллельно. Вода к горелкам подается из водопроводной сети и служит одновременно для закалки деталей и охлаждения мундштука.

Ацетилен и кислород используются в качестве горючих газов.

После закалки в пламени микроструктура в разных зонах детали разная. Закаленный слой приобретает высокую твердость и остается чистым, не подверженным окислению и обезуглероживанию.

Переход конструкции от поверхности детали к сердцевине происходит плавно, что имеет большое значение для повышения эксплуатационной прочности деталей и полностью исключает вредные явления — растрескивание и отслоение закаленных слоев металла.

Твердость изменяется в зависимости от структуры упрочненного слоя. На поверхности детали это 56-57 HRC , , а затем уменьшили до твердости, которая была у детали до упрочнения поверхности.Для обеспечения качественной закалки, получения однородной твердости и повышенной прочности сердечника литые и кованые детали перед закалкой пламенем отжигаются или нормализуются в соответствии с обычными условиями.

Поверхность за закалка в электролите. Суть этого явления заключается в том, что если через электролит пропускают постоянный электрический ток, то у катода образуется тонкий слой, состоящий из мельчайших пузырьков водорода.Из-за плохой электропроводности водорода сопротивление прохождению электрического тока сильно возрастает, и катод (деталь) нагревается до высокой температуры, после чего закаливается. В качестве электролита обычно используется водный 5-10% раствор кальцинированной соды.

Процесс закалки прост и заключается в следующем. Закалываемую деталь погружают в электролит и подключают к отрицательному полюсу генератора постоянного тока с напряжением 200-220 в и плотностью 3-4 А / см 2, в результате чего она становится катод.В зависимости от того, какая часть детали подвергается поверхностному упрочнению, деталь погружается на определенную глубину. Деталь нагревается за несколько секунд и отключается ток. Охлаждающая среда — тот же электролит. Таким образом, ванна с электролитом служит одновременно нагревательной печью и закалочной емкостью.

Таким образом, ванна с электролитом служит одновременно нагревательной печью и закалочной емкостью.

ntărirea suprafeței cu tvch. Echipament pentru întărirea HFC

ntărirea oțelului se face pentru a conferi metalului o durabilitate mai mare. Nu toate produsele sunt întărite, ci doar cele care sunt adesea uzate și ухудшает внешний вид.După întărire, stratul superior al produsului devine foarte puternic și protejat de apariția coroziunii și detheriorărilor mecanice. Ntărirea cu curenți de înaltă frecvență face posibilă obținerea excă, a rezultatului de care are nevoie producătorul.

De ce întărirea HFC

Când există o alegere, apare adesea întrebarea «de ce?». De ce merită să alegeți întărirea HFC dacă existsă alte metode de întărire metalică, de exemplu, utilizarea uleiului fierbinte.

ntărirea HFC — это многоразовые продукты, которые используются недавно.

- Sub influența curenților de înaltă frecvență, încălzirea se obține uniform pe întreaga suprafață a produsului.

- Программное обеспечение для индукционного контроля за процессом обработки результатов, которое может быть точным.

- ntărirea HFC face posibilă încălzirea produsului la adâncimea necesară.

- Instalația de inducție vă permite să reduceți numărul defect in producție. Dacă, atunci când se utilizează uleiuri fierbinți, se formează foarte des cântare pe produs, atunci încălzirea HFC устраняет полностью acest lucru.Ntărirea HFC уменьшает количество дефектов продукции.

- ntărirea prin inducție protejează în mod fiabil produsul și permite creșterea productivității în întreprindere.

ncălzirea prin inducție are multe avantaje. Există un dezavantaj — в echipamentele de inducție este foarte dificil să se întărească un produs care are o formă complex (полиэдре).

Echipament de întărire HFC

Pentru întărirea HFC, se utilizează echipamente moderne de inducție.Instalația de inducție este compactă i permite processingarea unui număr semnificativ de produse într-o perioadă scurtă de timp. Dacă întreprinderea trebuie în mod constant să întărească produsele, atunci cel mai bine este să achiziționați un complex de întărire.

Dacă întreprinderea trebuie în mod constant să întărească produsele, atunci cel mai bine este să achiziționați un complex de întărire.

Complexul de întărire включает в себя: o mașină de întărire, o unitate de inducție, un манипулятор, un modul de răcire și, dacă este necesar, se poate adăuga un set de Indctoare pentru produse de întărire de differite forme și.

Echipament de întărire HFC Este o soluie excelentă pentru întărirea de înaltă calitate a produselor metalice i obținerea de rezultate exacte în processul de transformare metal.

ncălzirea prin inducție este o metodă de încălzire fără contact prin curenți de înaltă frecvență (RFH — încălzire prin radiofrecvență) и электрические материалы для проводки.

Descrierea metodei.

ncălzirea prininducție este încălzirea materialelor prin curenți electrici care sunt Indui de un câmp Magnetic alternativ. Prin urmare, aceasta este încălzirea produselor реализует материальную проводку (проводников) de către câmpul Magnetic al Inductoarelor (surse ale unui câmp Magnetic alternativ). Încălzirea prin inducție se implementationază după cum urmează. O piesă de prelucrat conductivă electric (металл, графит), este Plasată într-un așa-numit, индуктор, забота este una sau mai multe spire de sârmă (cel mai adesea cupru). Curenții puternici de diferite frecvențe (de la zece Hz la mai mulți MHz) загорает индуктор в специальном генераторе индуктивности, в котором используется специальный индуктор, который является электромагнитным. Câmpul электромагнитный индукционный турбонаддув на пьезе прелюкрат. Curenții turbionari încălzesc piesa sub influența căldurii Joule (vezi legea Joule-Lenz).

Încălzirea prin inducție se implementationază după cum urmează. O piesă de prelucrat conductivă electric (металл, графит), este Plasată într-un așa-numit, индуктор, забота este una sau mai multe spire de sârmă (cel mai adesea cupru). Curenții puternici de diferite frecvențe (de la zece Hz la mai mulți MHz) загорает индуктор в специальном генераторе индуктивности, в котором используется специальный индуктор, который является электромагнитным. Câmpul электромагнитный индукционный турбонаддув на пьезе прелюкрат. Curenții turbionari încălzesc piesa sub influența căldurii Joule (vezi legea Joule-Lenz).

Sistemul индуктор-piesă de prelucrat este un transformator fără miez în care индуктор-înfășurarea primară. Piesa de prelucrat este o înfășurare secundară scurtcircuitată. Fluxul Magnetic dintre înfășurări este închis în aer.