- Поверхностная закалка ТВЧ: технология, режимы, установки

- Установки индукционного нагрева, ТВЧ установки, кузнечные и закалочные комплексы :: Индуктор для ТВЧ :: Заказ по телефону +7-499-6413840

- Индуктор ТВЧ, моделирование, разработка индуктора

- Производство индукционных нагревателей (установок ТВЧ)

- Установка индукционного нагрева ТВЧ — ЭЛСИТ

- Индукционный нагрев – применение в целях обработки металла

- Индукционный нагрев ТВЧ — ЭЛСИТ

Поверхностная закалка ТВЧ: технология, режимы, установки

Закалка сталей токами высокой частоты (ТВЧ) — это один из распространенных методов поверхностной термической обработки, который позволяет повысить твердость поверхности заготовок. Применяется для деталей из углеродистых и конструкционных сталей или чугуна. Индукционная закалка ТВЧ являет собой один из самых экономичных и технологичных способов упрочнения. Она дает возможность закалить всю поверхность детали или отдельные ее элементы или зоны, которые испытывают основную нагрузку.

При этом под закаленной твердой наружной поверхностью заготовки остаются незакаленные вязкие слои металла. Такая структура уменьшает хрупкость, повышает стойкость и надежность всего изделия, а также снижает энергозатраты на нагрев всей детали.

Закалка ТВЧ

Закалка ТВЧТехнология высокочастотной закалки

Поверхностная закалка ТВЧ — это процесс термообработки для повышения прочностных характеристик и твердости заготовки.

Основные этапы поверхностной закалки ТВЧ — индукционный нагрев до высокой температуры, выдержка при ней, затем быстрое охлаждение. Нагревание при закалке ТВЧ производят с помощью специальной индукционной установки. Охлаждение осуществляют в ванне с охлаждающей жидкостью (водой, маслом или эмульсией) либо разбрызгиванием ее на деталь из специальных душирующих установок.

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

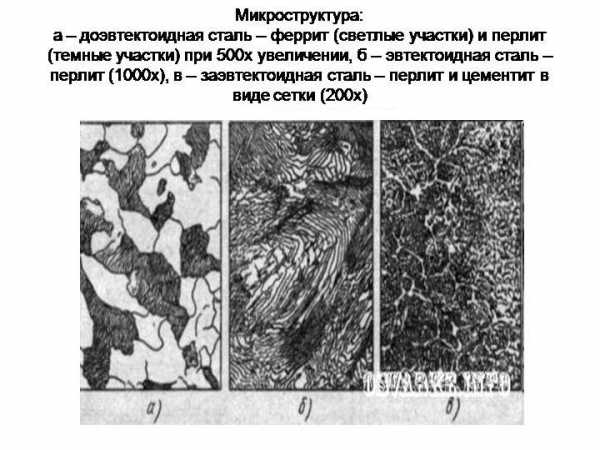

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Микроструктура стали

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750—800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

Перегревание поверхности заготовки способствует росту кристаллов аустенита, что губительно сказывается на хрупкости. Недогрев не дает полностью феррито-перритной структуре перейти в аустенит, и могут образоваться незакаленные пятна.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

Индукционная установка

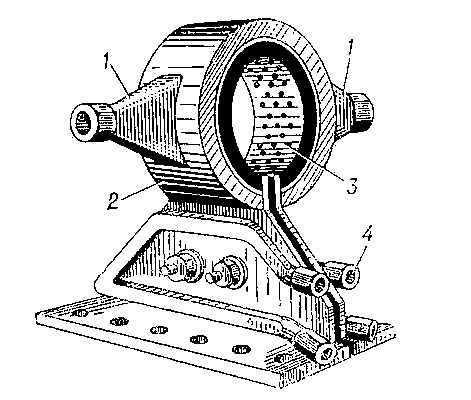

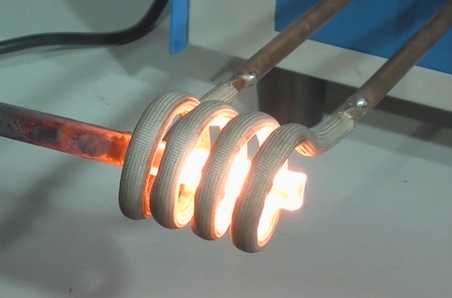

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

Индукционный нагреватель ТВЧ

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

- одно- или многовитковой кольцевой — для нагрева наружной или внутренней поверхности деталей в форме тел вращения — валов, колес или отверстий в них;

- петлевой — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонный — для нагрева деталей сложной или неправильной формы, например, зубьев зубчатых колес.

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

- одновременная — нагревается сразу вся поверхность заготовки или определенная зона, затем также одновременно охлаждается;

- непрерывно-последовательная — нагревается одна зона детали, затем при смещении индуктора или детали нагревается другая зона, в то время как предыдущая охлаждается.

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды.

Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.

Охлаждение детали

Охлаждение — второй важный этап процесса закалки, от его скорости и равномерности зависит качество и твердость всей поверхности. Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности.

Чтобы индуктор не перегревался в процессе работы, по медной трубке постоянно циркулирует вода. Некоторые индукторы выполняются совмещенными с системой охлаждения заготовки. В трубке индуктора прорезаны отверстия, через которые холодная вода попадает на горячую деталь и остужает ее.

Закалка токами высокой частоты

Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Установки индукционного нагрева, ТВЧ установки, кузнечные и закалочные комплексы :: Индуктор для ТВЧ :: Заказ по телефону +7-499-6413840

Индуктор – это обязательная часть каждой установки ТВЧ. Он представляет собой один или несколько витков проводника, в котором создаются высокочастотные электрические колебания – до 5 МГц. Это становится возможным за счет мощного генератора переменного тока. В витки помещают заготовки, выполненные из электропроводящего материала.

Разогревает заготовку электромагнитное излучение, появляющееся после приведения в действие ТВЧ генератора. Система, включающая индуктор и заготовку, – это трансформатор. Индуктор в нем является первичной обмоткой, а заготовка – вторичной. Она замыкается накоротко. Появляющийся между обмотками магнитный поток может замыкаться по воздуху, защитному газу, вакууму, жидкости и пр.

Плоские заготовки можно разместить у торца, а трубчатые – одеть снаружи на спираль индуктора.

Индуктор нагрева заготовок (www.coilfab.com)

Индуктор выполняется и в других формах. Змееобразный используется при нагреве плоских поверхностей, имеющий вид трехлистного клевера – при нагреве уголков, в форме восьмерки – при нагреве зубьев зубчатых колес.

Обычно индуктор ТВЧ для мощных установок делают из медных трубок, которые регулярно охлаждают с помощью воды. Ведь работающие индукторы, через которые протекает большой ток (от сотен до тысяч ампер), сильно нагреваются. Кроме того, они поглощают тепловое излучение от разогретой заготовки. Для того чтобы вода брызгала на заготовку и в одно время с нагревом происходила поверхностная закалка, в медных трубках просверливают отверстия.

Индуктор нагрева внутренней части детали

Индукторы недолго работающих или маломощных установок индукционного нагрева делают из массивного медного провода. Можно для этих целей применять даже обычный изолированный. Ведь такие индукторы ТВЧ не успевают сильно нагреться.

Проектирование индуктора – это одна из самых сложных задач нагрева ТВЧ. При разработке инженеры применяют специальные программные средства. Так удается без ошибок рассчитать и смоделировать проект.

Вариан сложного индуктора (www.coilfab.com)

Для проведения простых операций, которые не подразумевают высокой точности нагрева, допускается использование простых методик, которые разрабатывают сотрудники ВНИИТВЧ.

Чтобы увеличить КПД индуктора ТВЧ, нужно поместить его максимально близко к заготовке – от 2 до нескольких см.

Индуктор для закалки совмещенный со спрейером

Снаружи индуктор обклеивают высокочастотными магнитопроводами (магнитодиэлектриками), то есть небольшими панелями из материалов Fluxtrol или Ferrotron. Так удается уменьшить рассеяние магнитного потока. Fluxtrol и Ferrotron – это мелкодисперсный порошок из магнитного материала, который связан эпоксидной смолой. Эти панельки концентрируют электромагнитное излучение на частотах до 3 МГц и выдерживают температуру до 250 °С. С помощью магнитопровода удается более точно выделить зону ТВЧ нагрева. Заменой панелек иногда выступает феррит или ферритовая крошка, связанная эпоксидной смолой.

Индуктор с Fluxtrol концентраторами (fluxtrol.com)

ambit.pro

Индуктор ТВЧ, моделирование, разработка индуктора

Главная » Установки индукционного нагрева » Индукторы

Трудно сделать индуктор, который бы вообще не грел

Народная мудрость

Компания «Интерм» на основании чертежа детали разрабатывает и может изготовить индуктор для различных технологий индукционного нагрева. Мы можем изготовить индуктор ТВЧ без спрейера, индуктор — спрейеры, индукторы с внешним спрейером, с ферритом и без него, с футеровкой и без нее, разных форм и размеров для конкретной технологической задачи. При производстве индукторов наши специалисты используют новейшие технологии пайки, лазерной резки и гибки.

При необходимости используется компьютерное моделирование и натурные эксперименты. Разработка индуктора (моделирование индуктора) проводится по результатам экспериментов — определяются параметры индуктора (Rи и Lи), которые изменяются в процессе нагрева. Особенно большой диапазон изменения параметров индуктора при нагреве магнитных сталей выше точки Кюри. Характер изменения параметров может быть представлен либо временными зависимостями (Rи(t) и Lи(t)), либо годографом вектора полного сопротивления индуктора (Х(Rи)).

Разработка индуктора (Моделирование индуктора)

Характер изменения параметров спирального индуктора при нагреве плоской детали из магнитной стали, полученный экспериментально

Активное сопротивление Rи при нагреве до 900°С изменяется практически в 2 раза, а индуктивность Lи – в 1.3 раза.

Характер изменения параметров спирального индуктора ТВЧ при нагреве шайбы диаметром 340 мм из магнитной стали, полученный расчетным путем

Активное сопротивление Rи при нагреве до 900°С изменяется практически в 7 раз, а индуктивность Lи – в 3 раза.

Вопросы согласования индукторов с транзисторным генератором изложены в разделе «Блоки согласования»

Индуктор ТВЧ

interm.su

Производство индукционных нагревателей (установок ТВЧ)

Компания Проминдуктор ТМ занимается производством индукционных нагревателей (установок ТВЧ). Опыт компании позволяет изготавливать индукционные нагреватели под различные требования заказчика, проектирование которых осуществляется профессиональной командой инженеров и конструкторов. Мы строго контролируем каждый производственный этап в соответствии с ISO9001 (стандарт качества) и осуществляем строгий контроль от покупки сырья до готовой продукции.

В 2012 году компанией Проминдуктор заключено соглашение с одним из самых передовых и имеющим 20-ти летнюю историю Научно-Производственным предприятием в Китайской народной республике на производство промышленного индукционного оборудования.

Наше производство располагается в юго-западном Китае, в долине р. Миньцзян, городе Чэнду, административный центр провинции Сычуань.

В связи с наращиванием объемов выпускаемой продукции осуществилось техническое перевооружение предприятия, которое позволило наладить производство практически всего основного спектра промышленного индукционного оборудования, отвечающего всем современным требованиям экономичности, надежности и безопасности.

Параметры производства

Сотрудников 150 чел Год основания 1993Производство индукционных нагревателей от ПРОМИНДУКТОР

В результате совершенствования производимого индукционного оборудования была достигнута:Приглашаем Вас посетить наше производство и лично убедиться в высочайшем качестве нашего оборудования.

prominductor.ru

Установка индукционного нагрева ТВЧ — ЭЛСИТ

Оборудование индукционного нагрева работает на основании выработки тепловой энергии в изделии токами высокой частоты. Важную роль в работе установки на себя берет индуктор, ведь именно он, получая определенное количество электроэнергии, вырабатывает мощное электромагнитное поле, которое впоследствии взаимодействует с изделием и вырабатывает тепло. Установки индукционного нагрева являются универсальным оборудованием,

Оборудование индукционного нагрева работает на основании выработки тепловой энергии в изделии токами высокой частоты. Важную роль в работе установки на себя берет индуктор, ведь именно он, получая определенное количество электроэнергии, вырабатывает мощное электромагнитное поле, которое впоследствии взаимодействует с изделием и вырабатывает тепло. Установки индукционного нагрева являются универсальным оборудованием,

потому что позволяют совершать множество процессов, связанных с тепловой обработкой металла.

Установка индукционного нагрева ТВЧ – применение

Применяются установки индукционного нагрева в промышленном производстве, а также для частного использования, что случается гораздо реже. Чаще всего встретить установку индукционного нагрева можно на предприятии, занимающемся созданием металлических изделий, постоянно нуждающихся в термообработке.

- Для пайка и сварки металла. Пайка получается очень качественной, ведь нагрев ТВЧ напрямую проникает в область, нуждающуюся в нагреве, и не нарушает целостность изделия.

- Для плавки металлов и сплавов. Индукционная плавильная печь отлично подходит для плавки цветных, черных и драгоценных металлов.

- Для закалки готового металлического изделия, которое постоянно будет подвергаться внешнему воздействию.

- Для термообработки изделия. Чаще всего применяется для термообработки сварных швов, чтобы снизить уровень напряжения металла, образовавшийся во время сварки.

- Для нагрева металла и подготовки к другим процессам обработки.

Область применения нагрева ТВЧ довольно широкая, и установки могут быть использованы для совершения множества тепловых процессов, связанных с обработкой металла.

Установка индукционного нагрева ТВЧ – стоит ли остановить выбор на индукции

Стоит или нет останавливать свой выбор именно на индукционном оборудовании – решать только вам, однако очень важно помнить, что установки ТВЧ обладают огромным перечнем преимуществ и являются универсальными для предприятий, занимающихся созданием металлических изделий, например, деталей.

Нагрев ТВЧ обладает множеством плюсов, среди которых важно отметить: экономию электроэнергии и различных расходных материалов, простоту настройки оборудования, качественный и быстрый нагрев изделия, точность работы, возможность минимизировать участие человека в контроле над рабочим процессом, безопасность для человека, высокую пожаробезопасность, высокий уровень работы, возможность бесперебойной работы и т.п.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

Индукционный нагрев – применение в целях обработки металла

Индукционный нагрев – это способ бесконтактной тепловой обработки металлов, способных проводить электрическую энергию, под воздействием токов высокой частоты. Индукционный нагрев все активнее стал применяться на предприятиях для осуществления высокотемпературной обработки металлов. На сегодняшний день индукционное оборудование смогло занять лидирующие позиции, вытесняя альтернативные методы нагрева.

Индукционный нагрев – это способ бесконтактной тепловой обработки металлов, способных проводить электрическую энергию, под воздействием токов высокой частоты. Индукционный нагрев все активнее стал применяться на предприятиях для осуществления высокотемпературной обработки металлов. На сегодняшний день индукционное оборудование смогло занять лидирующие позиции, вытесняя альтернативные методы нагрева.

Индукционный нагрев как работает

Принцип действия индукционного нагрева предельно прост. Нагрев производится за счет трансформации электрической энергии в электромагнитное поле, обладающее высокой мощностью. Нагрев изделия осуществляется при проникновении магнитного поля индукторов в изделие, способное проводить электрическую энергию.

Заготовка (обязательно из материала, проводящего электрическую энергию) размещается в индукторе или в непосредственной близости с ним. Индуктор, как правило, выполняется в виде одного или нескольких витков провода. Чаще всего для изготовления индуктора используют толстые медные трубки (провода). Специальный генератор электрической энергии подает ее в индуктор, наводя токи высокой частоты, которые могут варьироваться от 10-и Гц до нескольких МГц. В результате наведения токов высокой частоты на индуктор, вокруг него образуется мощное электромагнитное поле. Вихревые токи образовавшегося электромагнитного поля проникают в изделие и преобразуются внутри его в тепловую энергию, осуществляя нагрев.

Во время работы индуктор довольно сильно нагревается за счет поглощения собственного излучения, поэтому он непременно должен охлаждаться во время рабочего процесса за счет проточной технической воды. Вода для охлаждения подается в установку при помощи отсасывания, такой метод позволяет обезопасить установку, если вдруг произойдет прожог или разгерметизация индуктора.

Индукционный нагрев применение в производстве

Как уже можно было понять из описанного выше, применяется индукционный нагрев в производстве довольно активно. На сегодняшний день индукционное оборудование успело занять лидирующее позиции, вытеснив конкурирующие способы обработки металлов на второй план.

Индукционная плавка металлов

Применяется индукционный нагрев для осуществления плавильных работ. Активное использование индукционных печей началось благодаря тому, что нагрев ТВЧ способен уникально обрабатывать все виды металлов, существующие на сегодняшний день.

Плавильная индукционная печь быстро осуществляет плавку металла. Температуры нагрева установки достаточно даже для плавки самых притязательных металлов. Главное преимущество индукционных плавильных печей заключается в том, что они способны производить чистую плавку металла с минимальным шлакообразованием. Работа выполняется за короткий промежуток времени. Как правило, время выплавки 100 килограмм металла равняется 45-и минутам.

Закалка ТВЧ (токами высокой частоты)

Закалка производится чаще всего в отношении изделий из стали, но может быть применена и к медным и другим металлическим изделиям. Принято различать два вида закалки ТВЧ поверхностная и глубокая закалка.

Главное достоинство, которым обладает индукционный нагрев по отношению к закалочным работам – это возможность проникновения тепла на глубину (глубокая закалка). На сегодняшний день закалка ТВЧ стала довольно часто производиться именно в индукционном оборудовании.

Индукционный нагрев позволяет не просто произвести закалку ТВЧ, но дает в конечном результате изделие, которое будет обладать отменным качеством. При использовании индукционного нагрева в целях осуществления закалочных работ количество брака в производстве существенно снижается.

Пайка ТВЧ

Индукционный нагрев полезен не только для обработки металла, но и для соединения одной части изделия с другой. На сегодняшний день пайка ТВЧ стала довольно популярной и смогла вытеснить сварку на второй план. Где только появляется возможность заменить сварку пайкой, производители делают это. Чем именно вызвано такое желание? Все предельно просто. Пайка ТВЧ дает возможность получить целостное изделие, которое будет обладать высокой прочностью.

Пайка ТВЧ получается целостной за счет прямого (бесконтактного) проникновения тепла в изделие. Для нагрева металла не требуется стороннее вмешательства в его структуру, что положительно сказывается на качестве готового изделия и на его сроке эксплуатации.

Термообработка сварных швов

Термообработка сварных швов – это еще один важный технологичный процесс, с которым отлично справится индукционный нагреватель. Термообработка осуществляется для того, чтобы придать изделию повышенную прочность и разгладить напряжение металла, которое, как правило, образуется в местах соединений.

Термообработка при помощи индукционного нагрева производится в три этапа. Каждый из них очень важен, ведь если упустить что-то, то впоследствии качество изделия станет другим и его срок эксплуатации снизится.

Индукционный нагрев положительно сказывается на металле, позволяя равномерно проникать на заданную глубину и разглаживать напряжение, образовавшееся во время произведения сварочных работ.

Ковка, пластика, деформация

Кузнечный нагреватель – это один из видов установок, в основе которых лежит индукционный нагрев. Используют кузнечный нагреватель для произведения деформации металла, а также в целях штамповки и т.п.

Индукционный нагрев равномерно прогревает металл, позволяет изогнуть его в нужных местах и придать изделию необходимую форму.

На сегодняшний день все больше предприятий стали использовать кузнечный нагреватель в целях штамповки и пластики изделий.

Индукционный нагрев способен справиться со всеми необходимыми операциями тепловой обработки металла, но чаще всего применяется в тех случаях, которые были описаны выше.

Индукционный нагрев преимущества и недостатки

У каждой вещи есть преимущества и недостатки, хорошие и плохие стороны. Индукционный нагрев не отличается и имеет как плюсы, так и минусы. Однако минусы индукционного нагрева настолько ничтожны, что не видны за огромным количеством преимуществ.

Так как недостатков у индукционного нагрева меньше, сразу же перечислим их:

- Некоторые установки являются довольно сложными и для их программирования необходимо квалифицированный персонал, который сможет обслуживать установку (осуществлять ремонт, чистку, программировать).

- Если индуктор и заготовка плохо согласованы между собой, то потребуется куда больше мощности нагрева, чем если выполнять похожу задачу в электрической установке.

Как видите, недостатков действительно немного и они не оказывают сильное влияние на принятие решение в пользу использования или неиспользования индукционного нагрева.

Достоинств индукционный нагрев имеет гораздо больше, но мы укажем только главные:

- Скорость нагрева изделия очень высокая. Индукционный нагрев практически сразу приступает к обработке металлического изделия, никаких промежуточных этапов прогрева оборудования не требуется.

- Нагрев изделия может производиться в любой воссозданной среде: в атмосфере защитного газа, в окислительной, в восстановительной, в вакуумной и в непроводящей жидкости.

- Индукционная установка обладает сравнительно небольшими размерами, благодаря чему довольно удобна в эксплуатации. Если возникает необходимость, то индукционное оборудование можно перевезти на место проведения работ.

- Нагрев металла производится через стенки защитной камеры, которая изготавливается из материалов способных пропускать вихревые токи, поглощая незначительное количество. Во время работы индукционное оборудование не нагревается, поэтому оно признано пожаробезопасным.

- Так как нагрев металла производится при помощи электромагнитного излучения, загрязнение самой заготовки и окружающей атмосферы отсутствует. Индукционный нагрев был по праву признан экологически безопасным. Он не причиняет абсолютно никакого вреда сотрудникам предприятия, которые будут находиться в цеху во время работы установки.

- Индуктор может быть изготовлен практически любой сложной формы, что позволит подогнать его под габариты и форму изделия, чтобы нагрев получился более качественным.

- Индукционный нагрев позволяет просто производить избирательный нагрев. Если нужно прогреть какую-то конкретную область, а не все изделие, то достаточно будет разместить в индукторе только ее.

- Качество обработки при помощи индукционного нагрева получается отменным. Количество брака в производстве существенно снижается.

- Индукционный нагрев позволяет экономить электрическую энергию и другие производственные ресурсы.

Как видите, достоинств у индукционного нагрева очень много. Выше были указаны лишь основные, которые оказали серьезное воздействие на решение многих владельцев приобрести индукционные установки для термообработки металла.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai

Индукционный нагрев ТВЧ — ЭЛСИТ

Основная задача нагревателя ТВЧ – это выработка электрического тока высокой частоты для нагрева установки. Электрический ток проходит от генератора, работающего на высокой частоте, через батарею конденсаторов и проходит к индуктору. В большинстве случаев индуктор изготавливается в форме медной трубки, которая постоянно получает водное охлаждение. Ток, проходящий через индуктор, образует магнитное поле,

Основная задача нагревателя ТВЧ – это выработка электрического тока высокой частоты для нагрева установки. Электрический ток проходит от генератора, работающего на высокой частоте, через батарею конденсаторов и проходит к индуктору. В большинстве случаев индуктор изготавливается в форме медной трубки, которая постоянно получает водное охлаждение. Ток, проходящий через индуктор, образует магнитное поле,

именно это поле и нагревает металлическую заготовку, размещенную в индукторе или рядом с ним.

Глубина, на которую ток может проникать в деталь и прогревать ее, напрямую зависит от ее близости с индуктором. Высокая плотность тока достигается в местах, которые ближе всего расположены к индуктору, именно по этой причине индуктор должен быть выполнен в той же самой форме, что и детали, которые будут проходить обработку.

Индукционные установки позволяют нагревать изделие за считанные минуты. Сам процесс нагрева подразделяется на два этапа:

- Нагрев ТВЧ от комнатной температуры до точки Кюри.

- Нагрев от точки Кюри до необходимой для обработки температуры.

Преимущества нагрева ТВЧ

Индукционный нагрев стал набирать популярность благодаря тому, что обладает немалым количеством преимуществ, которые резко выделяют его на фоне других видов нагрева. Основными преимуществами нагрева ТВЧ является:

- Возможность экономии электрической энергии за счет выработки мощного электромагнитного поля.

- Индукционный нагрев позволяет прогревать только ту часть детали, которая должна пройти высокотемпературную обработку.

- Установка может работать без постоянного контроля со стороны работников. Благодаря программированию нагрев ТВЧ может осуществляться в автономном режиме.

- Нагрев ТВЧ производится очень быстро, ведь установка разогревается до высоких температур уже за считанные минуты.

- Благодаря ТВЧ нагреву качество заготовки получается идеальным: на поверхности не образуются сколы и окалины.

Индукционный нагрев ТВЧ – установки индукционного нагрева имеют минимальный размер и именно по этой причине установить их можно даже в цеху, который не отличается большой площадью. Корпус установки надежно защищает ее от загрязнений, благодаря чему повышается срок эксплуатации ТВЧ установки.

Компания ЭЛСИТ дает своим клиентам гарантию качества на работу установок нагрева ТВЧ, которые производит. Приобретите установку уже сейчас и убедитесь в том, насколько качественной и производительной она окажется.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai