- Индукционный нагреватель металла

- Простейший индукционный нагреватель своими руками

- мощность — Требования к индукционному нагревателю

- Оборудование для индукционного нагрева для отжига

Индукционный нагреватель металла

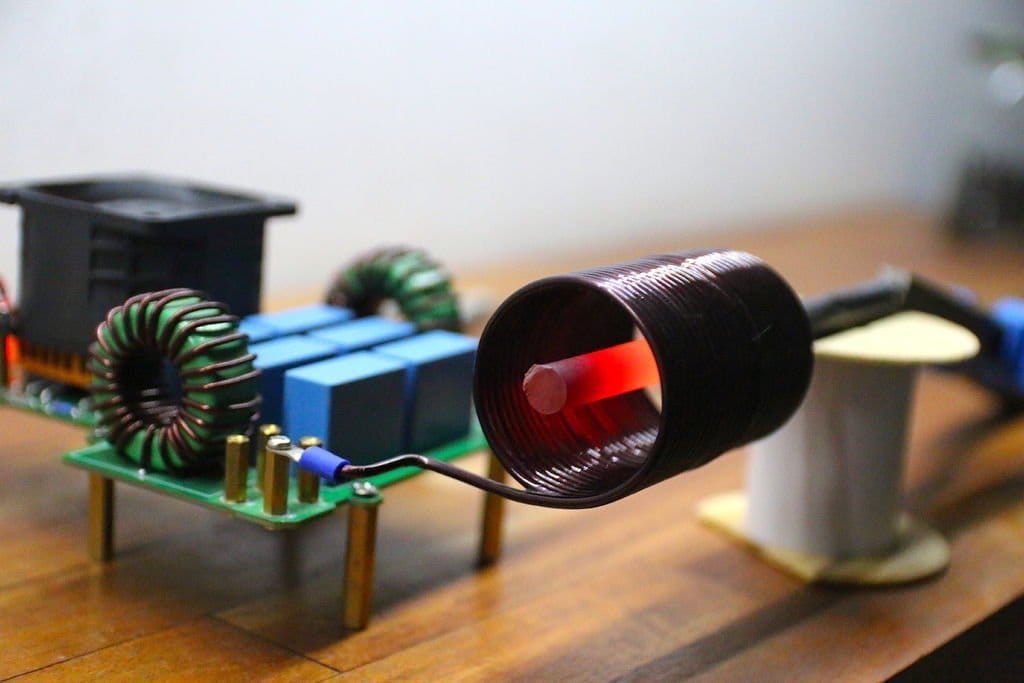

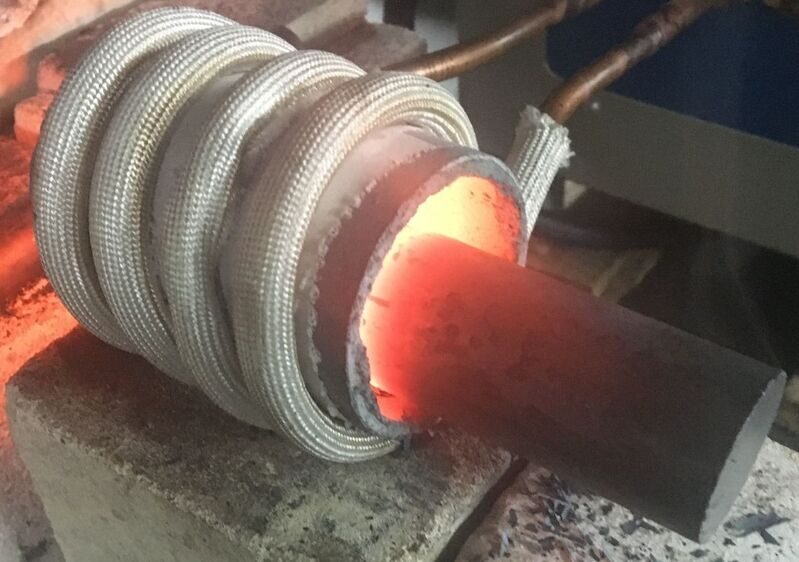

Индукционный нагреватель позволяет нагреть металл вплоть до красноты, даже не прикасаясь к нему. Основой такого нагревателя является катушка, в которой создаётся поле высокой частоты, которое и действует на помещённый внутрь металлический объект. В металле наводится ток высокой плотности, который заставляет металл нагреваться. Таким образом, для создания индукционного нагревателя понадобится схема, генерирующая высокочастотные колебания и сама катушка.

Схема

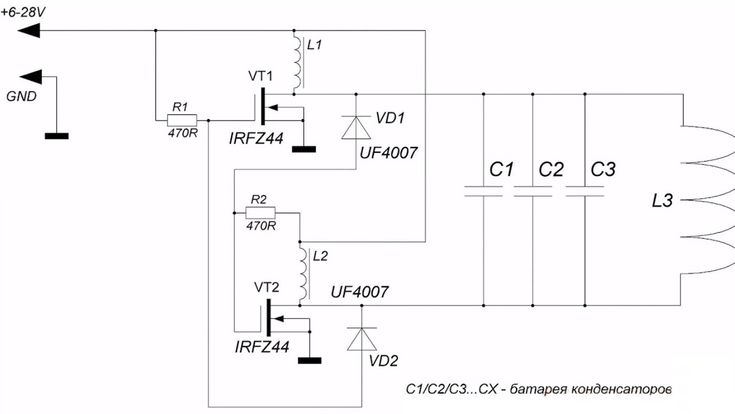

Выше представлена схема универсального ZVS-драйвера, основой которого являются мощные полевые транзисторы. Лучше всего применить IRFP260, рассчитанные на ток более 40 А, но если достать такие не удаётся, можно применить IRFP250, они так же подходят для этой схемы. D1 и D2 – стабилитроны, можно применить любые, на напряжение от 12 до 16 вольт. D3 и D4, ультрабыстрые диоды, можно применить, например, SF18 или UF4007. Резисторы R3 и R4 желательно взять мощностью 3-5 ватт, иначе возможен их нагрев. L1 – катушка индуктивности, можно брать в пределах 10-200 мкГн. Она должна быть намотана достаточно толстым медным проводом, иначе не избежать её нагрева. Изготовить её самим очень просто – достаточно намотать 20-30 витков провода сечением 0,7-1 мм на любом ферритовом колечке. Особое внимание стоит уделить конденсатору С1 – он должен быть рассчитан на напряжение минимум 250 вольт. Ёмкость может варьироваться от 0,250 до 1 мкФ. Через этот конденсатор будет протекать большой ток, поэтому он должен быть массивным, иначе не избежать его нагрева. L2 и L3 – это та самая катушка, внутрь которой помещается нагреваемый предмет. Она представляет собой 6-10 витков толстого медного провода на оправке диаметром 2-3 сантиметра. На катушке необходимо сделать отвод от середины и подключить его к катушке L1.

Резисторы R3 и R4 желательно взять мощностью 3-5 ватт, иначе возможен их нагрев. L1 – катушка индуктивности, можно брать в пределах 10-200 мкГн. Она должна быть намотана достаточно толстым медным проводом, иначе не избежать её нагрева. Изготовить её самим очень просто – достаточно намотать 20-30 витков провода сечением 0,7-1 мм на любом ферритовом колечке. Особое внимание стоит уделить конденсатору С1 – он должен быть рассчитан на напряжение минимум 250 вольт. Ёмкость может варьироваться от 0,250 до 1 мкФ. Через этот конденсатор будет протекать большой ток, поэтому он должен быть массивным, иначе не избежать его нагрева. L2 и L3 – это та самая катушка, внутрь которой помещается нагреваемый предмет. Она представляет собой 6-10 витков толстого медного провода на оправке диаметром 2-3 сантиметра. На катушке необходимо сделать отвод от середины и подключить его к катушке L1.

indukcionnyj-nagrevatel-matalla.zip [47.33 Kb] (cкачиваний: 814)

Сборка схемы нагревателя

Схема собирается на кусочке текстолита размерами 60х40 мм. Рисунок печатной платы полностью готов к печати и отзеркаливать его не нужно. Плата выполняется методом ЛУТ, ниже представлены несколько фотографий процесса.

Рисунок печатной платы полностью готов к печати и отзеркаливать его не нужно. Плата выполняется методом ЛУТ, ниже представлены несколько фотографий процесса.

После сверления отверстий плату обязательно нужно залудить толстым слоем припоя для лучшей проводимости дорожек, ведь через них будут протекать большие токи. Как обычно, сначала запаиваются мелкие детали, диоды, стабилитроны и резисторы на 10 кОм. Мощные резисторы на 470 Ом для экономии места устанавливаются на плату стоя. Для подключения проводов питания можно использовать клеммник, место под него на плате предусмотрено. После запаивания всех деталей нужно смыть остатки флюса и проверить соседние дорожки на замыкание.

Изготовление индукционной катушки

Катушка представляет собой 6-10 витков толстого медного провода на оправке диаметром 2-3 сантиметра, оправка обязательно должна быть диэлектрической. Если провод хорошо держит форму, можно и вовсе обойтись без неё. Я использовал обычный провод 1,5 мм и намотал его на отрезок пластиковой трубы. Для скрепления витков хорошо подходит изолента.

Я использовал обычный провод 1,5 мм и намотал его на отрезок пластиковой трубы. Для скрепления витков хорошо подходит изолента.

От середины катушки делается отвод, можно просто снять изоляцию с провода и подпаять туда третий провод, как я и сделал. Все провода должны иметь большое сечение, чтобы избежать лишних потерь.

Первый запуск и испытания нагревателя

Напряжение питания схемы лежит в пределах 12-35 вольт. Чем больше напряжение, тем сильнее нагревается металлический объект. Но вместе с этим и возрастает тепловыделение на транзисторах – если при питании 12 вольт они почти не нагреваются, то при 30-ти вольтах им уже может потребоваться радиатор с активным охлаждением. Следует так же следить за конденсатором С1 – если он ощутимо нагревается, значит следует взять более высоковольтный, или собрать батарею из нескольких конденсаторов. При первом запуске понадобится амперметр, включенный в разрыв одного из питающих проводов. На холостом ходу, т.е. при отсутствии металлического объекта внутри катушки, схема потребляет около 0,5 ампер. Если ток в норме, можно помещать металлический объект внутрь катушки и смотреть, как он нагревается буквально на глазах. Удачной сборки.

На холостом ходу, т.е. при отсутствии металлического объекта внутри катушки, схема потребляет около 0,5 ампер. Если ток в норме, можно помещать металлический объект внутрь катушки и смотреть, как он нагревается буквально на глазах. Удачной сборки.

Простейший индукционный нагреватель своими руками

=

http://all-he.ru/publ/svoimi_rukami/ehlektronika/prostejshij_indukcionnyj_nagrevatel_svoimi_rukami/2-1-0-494

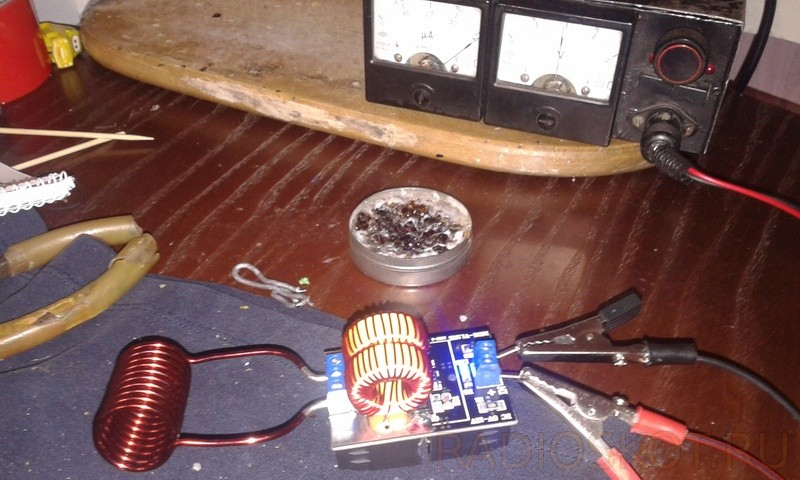

Недавно возникла необходимость создать небольшой индукционный нагреватель своими руками. Бродя по просторам интернета, нашел несколько схем индукционных нагревателей. Многие схемы не устраивали из-за довольно сложной обвязки, некоторые не работали, но попадались и рабочие варианты.

Несколько дней назад пришел к выводу, что индукционный нагреватель можно сделать из электронного трансформатора с минимальными затратами.

Принцип индукционного нагрева заключается в воздействии на металл токами Фуко. Такой нагреватель активно применяется в самых разных сферах науки и техники. По идее токам Фуко безразличны виды и свойства металлов, поэтому индуктор может подогреть или расплавить абсолютно любой металл.

По идее токам Фуко безразличны виды и свойства металлов, поэтому индуктор может подогреть или расплавить абсолютно любой металл.

Электронный трансформатор — импульсный блок питания, на базе которого построен наш нагреватель. Это простой полумостовой инвертор, построенный на двух мощный биполярных транзисторах серии MJE13007, которые жутко перегреваются в ходе работы, поэтому им нужен очень хороший теплоотвод.

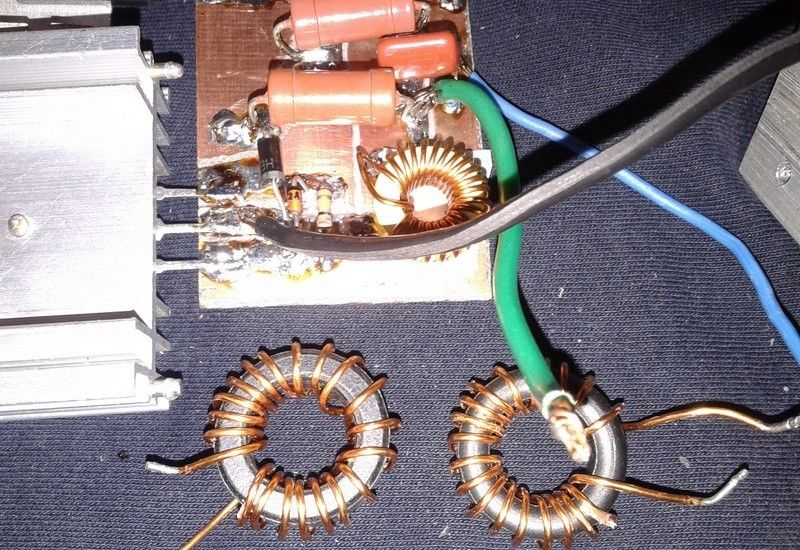

Для начала с электронного трансформатора нужно выпаять основной трансформатор. Своего рода индуктор мы изготовим на базе ферритовой чашки. Для этого берем чашку 2000НМ (размер чашки особо не важен, но желательно побольше). На каркасе мотаем 100 витков проводом 0,5 мм, с кончиков проводов снимаем лаковое покрытие и залужаем. Затем концы проводов запаиваем на место штатного импульсного трансформатора — все готово!

Получился довольно мощный самодельный индукционный нагреватель (КПД не более 65%), на основе которого, можно собрать даже небольшую индукционную печку. Если взять кусок металла и приблизить этот металл к центру катушки, то через несколько секунд металл нагреется. Таким нагревателем можно плавить провода с диаметром 1,5 мм — мне это удалось всего за 20 секунд, но при этом высоковольтные транзисторы ЭТ так нагрелись, что на них можно было яичницу жарить!

Если взять кусок металла и приблизить этот металл к центру катушки, то через несколько секунд металл нагреется. Таким нагревателем можно плавить провода с диаметром 1,5 мм — мне это удалось всего за 20 секунд, но при этом высоковольтные транзисторы ЭТ так нагрелись, что на них можно было яичницу жарить!

В ходе работы, возможно, будет нужда дополнительного охлаждения для теплоотводов, поскольку опыт показал, что теплоотвод попросту не успевает отводить тепло с транзисторов.

Основа работы такого инвертора довольно проста. Сама схема индукционного нагревателя удобна тем, что не требует никакой настройки (в более сложных схемах часто возникает необходимость подгонки схемы в частоту резонанса, точный расчет количества витков и диаметра провода контура, а также подсчет контурного конденсатора, а тут всего этого нет и схема работает сразу).

Напряжение сети (220 Вольт) сначала выпрямляется диодным выпрямителем, затем поступает на схему. Частоту задает динистор (диак) марки DB3. Сама схема не имеет никаких защит, только ограничивающий резистор на входе питания, который якобы должен работать в качестве сетевого предохранителя, но при малейшей проблеме в первую очередь вылетают транзисторы. Надежность схемы индукционного нагревателя можно поднять, заменив диоды в выпрямителе более мощными, добавив сетевой фильтр на вход схемы и заменив силовые транзисторы на более мощные, скажем на MJE13009.

Сама схема не имеет никаких защит, только ограничивающий резистор на входе питания, который якобы должен работать в качестве сетевого предохранителя, но при малейшей проблеме в первую очередь вылетают транзисторы. Надежность схемы индукционного нагревателя можно поднять, заменив диоды в выпрямителе более мощными, добавив сетевой фильтр на вход схемы и заменив силовые транзисторы на более мощные, скажем на MJE13009.

Вообще не советую включать такой нагреватель на долгое время, если не имеется активного охлаждения, иначе каждые 5 минут будете вынуждены менять транзисторы.

=

мощность — Требования к индукционному нагревателю

\$\начало группы\$

Я работаю над определением спецификаций, необходимых для индукционного нагревателя, который я планирую купить или построить. Однако у меня возникли проблемы с расчетом потенциального потребления тока и мощности, необходимой для моего приложения.

Используется для пайки меди с латунью серебряным припоем.

Как я могу точно определить свои потребности в мощности и токе для этого приложения. Планируется использовать источник питания 48 В постоянного тока, но это можно изменить.

- мощность

- закон Ома

- индукция

\$\конечная группа\$

2

\$\начало группы\$

Я прокомментировал: «Обратитесь к производителю индукционного нагрева, чтобы он помог вам с вашим проектом. Комбинированная электрическая и тепловая конструкция нетривиальна. Меня не удивит, если вам понадобится индукционный нагреватель мощностью 50 кВт и частотой 50 кГц».

Вот дополнительная информация, чтобы показать, что тепловые и механические аспекты являются важной частью конструкции.

Латунь толщиной около 0,5 дюйма и диаметром 5 дюймов. Кроме того, толщина стенки меди составляет около 0,079. Обе части нужно нагреть примерно до 1200 градусов. Таким образом, вам нужно будет приложить примерно в 5 раз больше мощности к латуни, чем к меди. Для этого потребуется специальная индукционная катушка или катушки.

Так как и медь, и латунь обладают высокой теплопроводностью, при нагревании труб тепло будет быстро отводиться из зоны нагрева. Тепло отводится по обеим трубам. Таким образом, вам необходимо подавать тепло с очень высокой скоростью, чтобы компенсировать потери тепла из-за теплопроводности от зоны нагрева.

EDIT1: Используя ваши 48 вольт, вам понадобится 1050 ампер для 50 кВт.

РЕДАКТИРОВАТЬ 2 : Требуется минимальный уровень мощности, который должен быть больше, чем количество тепла, отводимого от рабочей зоны. Это тепловой расчет. Затем требуется дополнительная мощность для нагрева материала в рабочей зоне до 1200 градусов. Затем требуется дополнительная мощность для компенсации потерь индукционного источника питания.

Это тепловой расчет. Затем требуется дополнительная мощность для нагрева материала в рабочей зоне до 1200 градусов. Затем требуется дополнительная мощность для компенсации потерь индукционного источника питания.

Требуемая мощность не зависит от удельного сопротивления или сопротивления детали.

Я пришел к ОЦЕНКЕ 50 кВт, используя свой многолетний опыт и наблюдения.

\$\конечная группа\$

8

Зарегистрируйтесь или войдите в систему

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя электронную почту и пароль

Опубликовать как гость

Электронная почта

Требуется, но никогда не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания, политикой конфиденциальности и политикой использования файлов cookie

Оборудование для индукционного нагрева для отжига

Системы и процессы индукционного отжига

Надежность и воспроизводимость процесса — две веские причины для использования индукционного отжига для снятия напряжений и удаления примесей с металлических компонентов. Процесс индукционного отжига позволяет точно и надежно контролировать свойства металлических материалов в заготовках, включая твердость, ударную вязкость и внутреннее напряжение. Хотя индукция в основном используется для мягкого отжига и отжига для снятия напряжения, она также предлагает огромные преимущества по сравнению с обычными методами, поскольку ее можно использовать для термического удаления примесей в процессе, называемом светлым отжигом.

Процесс индукционного отжига позволяет точно и надежно контролировать свойства металлических материалов в заготовках, включая твердость, ударную вязкость и внутреннее напряжение. Хотя индукция в основном используется для мягкого отжига и отжига для снятия напряжения, она также предлагает огромные преимущества по сравнению с обычными методами, поскольку ее можно использовать для термического удаления примесей в процессе, называемом светлым отжигом.

В отличие от обычных методов, индукционный отжиг генерирует тепло непосредственно в заготовке с помощью переменного электромагнитного поля. Весь процесс нагрева осуществляется бесконтактно и за очень короткое время. Часто процесс охлаждения детали также создает меньшую деформацию, потому что температура заготовки может быть снижена медленно без охлаждающей жидкости, а не быстро путем резкого погружения в воду или охлаждающие жидкости. Источники питания eldec могут точно настроить частоту, мощность и время отжига, а опытные технические специалисты eldec помогут вам найти идеальный источник питания. 0077 рецепт настроек для вашей производственной среды.

0077 рецепт настроек для вашей производственной среды.

Общие области применения индукционного отжига

Индукционный отжиг можно использовать для контроля свойств материалов металлов в различных производственных сценариях. Он часто используется для снятия напряжения с деталей, повышения прочности материала и удаления остатков переработанных металлов. Возможность точного контроля места подачи тепла, а также контроля температуры именно в этом месте обеспечивает точное воспроизведение процесса, что особенно важно в средах массового производства.

Хотя отжиг может быть адаптирован ко многим процессам, вот три примера, которые могут помочь пробудить ваше воображение и открыть новые возможности на вашем собственном предприятии:

Мягкий отжиг — используется для снижения твердости металла с целью его жесткость. Этот процесс делает металл менее хрупким и склонным к разрушению. Компания Pelton, производитель турбин, использовала источники питания MF (среднечастотные) eldec для разгрузки сварных швов лопаток турбины, предназначенных для гидроэлектростанции.

Индукционная закалка — устраняет или минимизирует напряжения, возникающие при механической обработке или формовании. Процесс похож на мягкий отжиг, но используются гораздо более низкие температуры. Это особенно полезно для термической обработки деталей с высокими внутренними напряжениями.

Индукционное удаление покрытия — может использоваться для быстрого и эффективного удаления остатков из переработанных металлов. Точность процесса с использованием источников питания MF от eldec гарантирует, что металл не будет поврежден.

Преимущества индукционного нагрева для отжига

Производители в различных отраслях промышленности, от автомобильной до аэрокосмической, от добычи и распределения нефти и газа до производства электроэнергии, среди прочего, полагаются на индукционный отжиг для укрепления критически важных металлических деталей. Преимущества индукционного отжига перед отпуском в печи включают:

- Отжиг заготовок только там, где это необходимо

- Уменьшение деформации заготовки

- Термическое удаление поверхностных загрязнений

- Точный контроль температуры

- Более короткое время цикла

- Создание надежных воспроизводимых процессов

- Повышение энергоэффективности

- Возможность изготовления детали в рамках поточного процесса, вместо того, чтобы требовать «партийной» обработки деталей в печи

Продолжайте читать, чтобы узнать, как оборудование индукционного нагрева для отжига используется в различных производственных ситуациях и условиях.

Мягкий отжиг для предотвращения усталостного разрушения деталей в процессе эксплуатации

Мягкий отжиг сварных швов лопаток турбин ГЭС.Мягкий отжиг используется для снижения твердости металла с целью повышения его ударной вязкости. Этот процесс делает металл менее хрупким и склонным к разрушению. Немногие механические детали должны выдерживать такие большие нагрузки, как турбины гидроэлектростанций. Вода выливается под высоким давлением из специально разработанных форсунок, а затем на высокой скорости попадает на отдельные лопасти. Лезвие, по которому ударили, сначала приводит в движение колесо на короткое расстояние, но затем снова совершает оборот на холостом ходу, что приводит к возникновению высоких переменных сил в корневой зоне лезвия.

Чтобы предотвратить усталостные разрушения в корневой зоне, производители турбин отжигают сварной шов между колесом турбины и лопаткой. Этот относительно мягкий процесс нагревания значительно повышает долговечность детали. Однако нагрев должен быть воспроизводимым и выполняться с высокой точностью, чтобы обеспечить соответствие требованиям к качеству турбины.

Однако нагрев должен быть воспроизводимым и выполняться с высокой точностью, чтобы обеспечить соответствие требованиям к качеству турбины.

Отжиг сварных швов лопаток водяных турбин — лишь один из примеров того, как этот процесс можно использовать для снятия напряжения с деталей. Опытные технические специалисты eldec хорошо разбираются в индукционном отжиге. Они начнутся с обзора конструкции ваших деталей, а также обзора ваших производственных процессов. Запросите консультацию, позвонив в eldec, или запросите консультацию, и мы свяжемся с вами, чтобы узнать, как eldec может помочь вам предотвратить усталостные разрушения деталей в процессе эксплуатации.

Индукционная закалка для получения оптимальных свойств валов, стержней и соединений

Индукционная закалка может использоваться для термической обработки деталей с высокими точками внутреннего напряжения. Индукционная закалка устраняет или сводит к минимуму напряжения, возникающие при механической обработке или формовании, и делает металл менее хрупким. Процесс похож на мягкий отжиг, но используются гораздо более низкие температуры. Это особенно полезно для термической обработки деталей с высокими внутренними напряжениями. Поскольку индукционным отпуском можно точно управлять с помощью мощности генератора, частоты и геометрии индуктора, можно избежать деформации заготовки и сделать процесс более эффективным.

Процесс похож на мягкий отжиг, но используются гораздо более низкие температуры. Это особенно полезно для термической обработки деталей с высокими внутренними напряжениями. Поскольку индукционным отпуском можно точно управлять с помощью мощности генератора, частоты и геометрии индуктора, можно избежать деформации заготовки и сделать процесс более эффективным.

Индукционный отпуск можно разделить на две категории:

- Поверхностная закалка и отпуск автомобильных и авиационных деталей, таких как седла клапанов, шестерни, трансмиссии и полуоси

- Тщательная закалка и отпуск заготовок, таких как звенья цепи, конструкционный металл, используемый в строительстве, а также бесшовные электростойкие трубы и трубы, необходимые для безопасной добычи и распределения нефти и газа

Этот процесс можно использовать в самых разных отраслях промышленности, а в некоторых случаях, например, при закалке и отпуске вала, отпуск можно проводить сразу после процесса закалки, иногда с использованием той же катушки. Наши опытные инженеры по применению могут помочь вам выбрать правильный источник питания и разработать специализированные катушки индуктивности для конкретной детали и производственной среды. Они также будут работать с вами, чтобы оптимизировать ваш производственный процесс для достижения оптимальной скорости и эффективности.

Наши опытные инженеры по применению могут помочь вам выбрать правильный источник питания и разработать специализированные катушки индуктивности для конкретной детали и производственной среды. Они также будут работать с вами, чтобы оптимизировать ваш производственный процесс для достижения оптимальной скорости и эффективности.

Индукционное удаление покрытия для эффективного восстановления стальных бочек

Удаление покрытия со стальных бочек для переработки выполняется быстро и тщательно с помощью индукционного отжига от eldec LLC. Восстановление стальных бочек, используемых для промышленной упаковки, является хорошим примером использования процесса индукционного отжига для удаления покрытия с металла. Удаление остатков химикатов и поврежденного покрытия с поверхностей стальных бочек перед переработкой может быть сложной задачей, особенно потому, что остатки и покрытия должны быть полностью удалены, а обычные химикаты могут образовывать глубокие отложения на поверхности стали. Однако можно использовать оборудование для индукционного нагрева для удаления покрытия со стволов, чтобы гарантировать, что металл не будет поврежден. Лучше всего то, что процесс индукционного удаления покрытия невероятно быстрый и тщательный.

Однако можно использовать оборудование для индукционного нагрева для удаления покрытия со стволов, чтобы гарантировать, что металл не будет поврежден. Лучше всего то, что процесс индукционного удаления покрытия невероятно быстрый и тщательный.

Для снятия покрытия со стальных стволов требуются два типа индукторов. Опытные технические специалисты eldec сначала разрабатывают специально подобранный кольцевой индуктор, который окружает стальной цилиндр по внешнему диаметру, обеспечивая равномерный нагрев стальных поверхностей. Кольцевой индуктор, часто являющийся частью автоматизированного процесса, перемещается по длине ствола. Одновременно плоский индуктор используется для нагрева базы. Как только температура металла достигает приблизительно 500°C (932°F), любое покрытие или остаток химикатов испаряются из ствола.

Генераторы и катушки индуктивности для индукционного отжига

PICO-S универсален, прост в использовании и доступен по цене. Цены на модели начинаются от 17 500 долларов.

eldec производит широкий спектр генераторов, подходящих для индукционного отжига. Они варьируются от источников питания до полных систем отопления. Блоки доступны в низких, средних, высоких частотах и двойных или одновременно двойных частотах.

Как правило, настоящий процесс отжига требует большего, чем снижение значения твердости поверхности на несколько единиц. В этом случае лучше всего подойдет низкочастотный блок питания, среднечастотный или даже низкочастотный, в зависимости от толщины материала. При закалке подойдет высокочастотный генератор, потому что вам нужно всего лишь понизить значение твердости на пару пунктов. С другой стороны, удаление покрытия требует, чтобы только поверхность заготовки нагрелась, чтобы снять покрытие. В этом случае хорошо подойдет либо среднечастотный, либо высокочастотный генератор. Для снятия покрытия со ствола компания eldec рекомендует использовать источник питания средней частоты с внешним нагревательным змеевиком.

Следующие модели индукционных источников питания eldec хорошо подходят для отжига, отпуска и удаления покрытия:

- eldec PICO-S доступен в диапазонах средних частот 8–20 кГц или 16–40 кГц или в диапазонах высоких частот.

70-175 кГц или 140-350 кГц. Непрерывный режим, режим постукивания и таймера, контроль мощности, тока и температуры, а также хранение программ в памяти являются стандартными. Ввод в эксплуатацию PICO-S Plug & Play означает, что вы можете распаковать его, подключить и начать нагрев. Точное регулирование мощности и протекание тока обеспечивают оптимальные результаты нагрева, а также выдающееся качество заготовки. Цены на модели начинаются от 17 500 долларов, что делает PICO-S доступным, а также гибким и простым в использовании.

70-175 кГц или 140-350 кГц. Непрерывный режим, режим постукивания и таймера, контроль мощности, тока и температуры, а также хранение программ в памяти являются стандартными. Ввод в эксплуатацию PICO-S Plug & Play означает, что вы можете распаковать его, подключить и начать нагрев. Точное регулирование мощности и протекание тока обеспечивают оптимальные результаты нагрева, а также выдающееся качество заготовки. Цены на модели начинаются от 17 500 долларов, что делает PICO-S доступным, а также гибким и простым в использовании. - Надежная, высокоэффективная и практически не требующая обслуживания система eldec ECO LINE доступна в диапазонах средних частот 8–20 кГц, 10–25 кГц или 16–40 кГц или в диапазонах высоких частот от 60 до 400 кГц. Они включают один или несколько выходов и гибкие возможности управления.

- Модели eldec CUSTOM SDF ® представляют собой синхронные двухчастотные генераторы, способные работать на двух разных частотах одновременно .

Этот запатентованный генератор имеет один высокочастотный и один среднечастотный преобразователь с общей выходной мощностью. Колебание более высокой частоты накладывается на колебание средней частоты в процессе нагрева. Эта модель индукционного источника питания часто используется для сложных компонентов заготовки, таких как зубчатые колеса. Модели CUSTOM SDF® доступны в диапазоне частот от 10 кГц до 25 кГц и от 150 кГц до 350 кГц.

Этот запатентованный генератор имеет один высокочастотный и один среднечастотный преобразователь с общей выходной мощностью. Колебание более высокой частоты накладывается на колебание средней частоты в процессе нагрева. Эта модель индукционного источника питания часто используется для сложных компонентов заготовки, таких как зубчатые колеса. Модели CUSTOM SDF® доступны в диапазоне частот от 10 кГц до 25 кГц и от 150 кГц до 350 кГц. - Модели eldec CUSTOM DF представляют собой двухчастотные генераторы, которые могут переключаться между настройками средней и высокой частоты. Они похожи по качеству, которое вы ожидаете от CUSTOM SDF 9 от eldec.0087 ® , но по гораздо более низкой цене. Они доступны в диапазонах средних частот 8–20 кГц, 10–25 кГц или 16–40 кГц или в диапазонах высоких частот 140–350 кГц или 160–400 кГц.

Если вы не уверены, какую модель выбрать, мы можем помочь выбрать лучшую систему индукционного отжига для ваших компонентов заготовки и рабочей среды.