- Индукционные кузнечные нагреватели

- Индукционные кузнечные нагреватели с ручной и автоматической подачей

- Последовательные индукционные кузнечные нагреватели

- Параллельные индукционные кузнечные нагреватели

- Торцевые индукционные кузнечные нагреватели

- Линейные индукционные кузнечные нагреватели

- Карусельные и конвейерные индукционные кузнечные нагреватели

- Индукционные кузнечные нагреватели с транзисторным преобразователем частоты и параллельным колебательным контуром

- Высокоэкономичные индукционные кузнечные нагреватели с транзисторным преобразователем частоты и последовательным колебательным контуром

- Индукционные кузнечные нагреватели с тиристорным преобразователем частоты и параллельным колебательным контуром

- Кузнечный индукционный нагреватель c Индукторами модульного типа г. Екатеринбург

- Полное руководство по индукционной ковке

- Inductoforge® Системы индукционного нагрева заготовок для ковки Inductoheat Inc

Индукционные кузнечные нагреватели

Индукционные кузнечные нагреватели (ИКН) предназначены для нагрева металлических заготовок перед горячей штамповкой, гибкой, ковкой и высадкой.

Индукционный нагрев для объемной деформации имеет ряд преимуществ в сравнении с любыми другими видами нагрева, такими как газовый нагрев и электрический в промышленных печах.

Преимущества индукционных кузнечных нагревателей:

- Значительно снижаются энергозатраты, что особенно важно в условиях постоянного роста тарифов на электроэнергию.

- Снижает время нагрева заготовок, что резко повышает производительность производства.

- За счет автоматизации подачи заготовок, улучшается точность их нагрева до заданной температуры.

- Уменьшается количество окалины, что в свою очередь значительно повышает стойкость штамповой оснастки.

- Улучшаются условия труда, это поймет каждый, кто хоть раз стоял у жерла открытой печи с большим количеством заготовок.

- Освобождаются дополнительные площади в цеху, за счет меньших габаритов индукционного оборудования.

Во многом эти преимущества индукционных кузнечных нагревателей достигаются за счет проникновения индукционного нагрева в глубину заготовки. От нескольких мм — до нескольких см в зависимости от рабочей частоты и температуры поверхности. В итоге максимальная температура нагрева создается на определенной глубине от поверхности заготовки. Естественно, нагрев изнутри способствует лучшей теплопередаче в глубину заготовки, обусловленной теплопроводностью металла.

Индукционные кузнечные нагреватели с успехом используются для нагрева различных магнитных и немагнитных металлов. Как цветных: сплавов на основе меди и алюминия. Так и черных металлов: стали, в том числе нержавеющей и легированной, а так же чугуна.

Различают высокотемпературный нагрев для горячей штамповки и высадки стали 1200°С и низкотемпературный 850°С.

Существуют технологически обоснованные требования по максимальной разнице температур по всему объему заготовки для обеспечения требуемой пластичности и однородности металлов. Для углеродистой стали максимальная разница температур составляет 100°С. Для других металлов и особых случаев разница может составлять 50°С. Подробнее читайте в статье здесь >>>

При заказе ИКН следует иметь ввиду, что его нельзя будет использовать для универсального нагрева большой номенклатуры деталей с различными диаметрами. Дело в том, что индукционные кузнечные нагреватели, предназначенные для нагрева заготовок весом в несколько килограмм, будут неэффективно нагревать заготовки весом в несколько сотен грамм. Даже при условии смены футерованных индукционных катушек. А в одной и той же индукционной катушке нежелательно нагревать заготовки с разницей в диаметре более чем в 1,5 раза.

Индукционные кузнечные нагреватели с ручной и автоматической подачей

В зависимости от того как подается заготовка для индукционного нагрева, различают ручные и автоматические ИКН. Ручная подача является самым дешевым вариантом организации индукционного кузнечного нагрева, но вместе с тем и довольно опасным. Из-за поражения рабочих рассеянным индукционным полем.

Автоматическая подача значительно более предпочтительна, она менее вредна для здоровья и обеспечивает более равномерных нагрев заготовок. Подача заготовок осуществляется последовательно, с помощью автоматического толкателя, на пневматической, механической или гидравлической тяге. Именно автоматическая подача позволяет реализовать все преимущества индукционного кузнечного нагрева.

Последовательные индукционные кузнечные нагреватели

С помощью автоматического толкателя последняя заготовка передвигает предыдущую, до тех пор, пока первая не выйдет из индукционной катушки. Движение заготовок происходит по направляющим, расположенным на дне футерованной индукционной катушки. направляющие могут быть выполнены без охлаждения из нихрома и нержавеющей стали. На мощных ИКН направляющие делают на основе водоохлаждаемой трубки из нержавеющей стали. Нержавеющая сталь применяется по причине ее слабого нагрева из-за отсутствия ферромагнитных свойств. Любые водоохлаждаемые направляющие «съедают» не менее 5% мощности нагревателя. На выходе индуктора легкие заготовки самостоятельно падают в короб, а тяжелые заготовки вытягиваются с помощью цепных транспортеров для исключения повреждения края футеровки индукционной катушки.

Движение заготовок происходит по направляющим, расположенным на дне футерованной индукционной катушки. направляющие могут быть выполнены без охлаждения из нихрома и нержавеющей стали. На мощных ИКН направляющие делают на основе водоохлаждаемой трубки из нержавеющей стали. Нержавеющая сталь применяется по причине ее слабого нагрева из-за отсутствия ферромагнитных свойств. Любые водоохлаждаемые направляющие «съедают» не менее 5% мощности нагревателя. На выходе индуктора легкие заготовки самостоятельно падают в короб, а тяжелые заготовки вытягиваются с помощью цепных транспортеров для исключения повреждения края футеровки индукционной катушки.

Параллельные индукционные кузнечные нагреватели

Данные ИКН применяются при нагреве массивных, длинных, круглых заготовок. Индукционная катушка имеет ширину более длины заготовки. Заготовки с помощью гидравлического толкателя закатываются для нагрева боком. Равномерность нагрева достигается за счет перекатывания заготовки в индукторе с боку на бок. Учитывая большой вес заготовок все операции по их подаче и уборке осуществляются автоматически.

Учитывая большой вес заготовок все операции по их подаче и уборке осуществляются автоматически.

Торцевые индукционные кузнечные нагреватели

Применяются тогда, когда нужно произвести объемную деформацию части заготовки. В зависимости от зоны нагрева данные ИКН могут выполнять индукционный нагрев как на краю, так и в середине заготовки. Если нагрев делается только по краю, индукционные катушки футеруются как тупиковые, они лучше держат тепло. Если нагревать нужно середину, индукционную катушку делают сквозной конструкции.

Линейные индукционные кузнечные нагреватели

Этот тип индукционных нагревателей применяют для нагрева либо очень длинных либо вовсе сплошных заготовок. Если диаметр заготовки не велик обходятся одной индукционной катушкой. В линиях по производству предварительно напряженной арматуры нагревателей ставят до десятка. Если требуется большая производительность при большой массе, применят много последовательных индукционных катушек шириной около метра. В этом случае между индукционными катушками ставят водоохлаждаемые ролики, т.к. длинные, массивные заготовки «снесут» любые неподвижные направляющие.

В этом случае между индукционными катушками ставят водоохлаждаемые ролики, т.к. длинные, массивные заготовки «снесут» любые неподвижные направляющие.

Карусельные и конвейерные индукционные кузнечные нагреватели

Это сравнительно новый вид индукционных нагревателей. В этом случае заготовки крепятся за верхнюю или нижнюю не нагреваемую часть в круглой карусельной системе подачи или на гусенице. Для индукционного нагрева заготовки подаются в открытую, двухстороннюю, футерованную индукционную катушку. Подача и выемка заготовок, как правило, производится в ручную. При этом заготовки нагреваются только с одного края, например для горячей штамповки головок болтов. Но могут нагреваться и по середине, в зависимости от конструкции индукционной катушки.

Практически любой из вышеперечисленных ИКН может быть укомплектован различными транзисторными и тиристорными преобразователями. Однако учтите, что транзисторные преобразователи рекомендуются для индукционных кузнечных нагревателей мощностью до 1500 кВт. В диапазоне мощностей 1500-8000 кВт мы рекомендуем применять тиристорные преобразователи, как наиболее традиционные и надежные.

Однако учтите, что транзисторные преобразователи рекомендуются для индукционных кузнечных нагревателей мощностью до 1500 кВт. В диапазоне мощностей 1500-8000 кВт мы рекомендуем применять тиристорные преобразователи, как наиболее традиционные и надежные.

Компания «Мосиндуктор» уже поставила и обслуживает в СНГ десятки индукционных кузнечных нагревателей мощностью от 70 до 1300 кВт. И это далеко не предел! Мы поддерживаем торговые отношения с лучшими китайскими производителями и готовы подобрать и разработать для вас любой индукционный кузнечный нагреватель из представленной ниже номенклатуры! Поставьте на вооружение своего предприятия наш опыт и лучшее соотношение цена/качество на рынке СНГ.

Индукционные кузнечные нагреватели с транзисторным преобразователем частоты и параллельным колебательным контуром

| Индукционный кузнечный нагреватель | Транзисторный индукционный нагреватель* | Диаметр заготовки мм | Производительность по нагреву** | ||

| Стали до 1200º С, кг/час | Меди до 700º С, кг/час | Алюминия до 500º С, кг/час | |||

| ИКН-35 | СЧВ-35 | 16-20 | 60-70 | 105 | 87 |

| ИКН-45 | СЧВ-45 | 20-30 | 80-90 | 140 | 112 |

| ИКН-70 | СЧВ-70 | 20-35 | 125-140 | 210 | 175 |

| ИКН-90 | СЧВ-90 | 20-40 | 165-180 | 280 | 225 |

| ИКН-110 | СЧВ-110 | 20-45 | 200-220 | 350 | 275 |

| ИКН-160 | СЧВ-160 | 20-50 | 290-320 | 515 | 400 |

| ИКН-200 | СЧВ-200 | 40-80 | 360-400 | 645 | 500 |

* В составе индукционного кузнечного нагревателя.

* Производительность зависит от диаметра и длины заготовки.

Фотографии товара:

Высокоэкономичные индукционные кузнечные нагреватели с транзисторным преобразователем частоты и последовательным колебательным контуром

| Высокоэкономичный индукционный кузнечный нагреватель | Мощность транзисторного преобразователя, кВт | Частотный диапазон, кГц | Производительность по нагреву стали до 1200º С, кг/час |

| ИКНЭ-100 | 100 | 0,5-10 | 220-312 |

| ИКНЭ-200 | 200 | 0,5-10 | 440-625 |

| ИКНЭ-300 | 300 | 0,5-10 | 670-937 |

| ИКНЭ-400 | 400 | 0,5-8 | 890-1250 |

| ИКНЭ-600 | 600 | 0,5-8 | 1340-1870 |

| ИКНЭ-800 | 800 | 0,5-6 | 1780-2500 |

| ИКНЭ-1200 | 1200 | 0,2-4 | 2670-3750 |

| ИКНЭ-1500 | 1500 | 0,2-4 | 3330-4680 |

Фотографии товара:

Индукционные кузнечные нагреватели с тиристорным преобразователем частоты и параллельным колебательным контуром

| Индукционный кузнечный нагреватель | Мощность тиристорного преобразователя, кВт | Частотный диапазон, кГц | Производительность по нагреву стали до 1200ºС, кг/час |

| ИКНТ-100 | 100 | 1-8 | 180 |

| ИКНТ-200 | 200 | 1-8 | 360 |

| ИКНТ-300 | 300 | 1-8 | 550 |

| ИКНТ-400 | 400 | 1-6 | 730 |

| ИКНТ-500 | 500 | 1-4 | 910 |

| ИКНТ-600 | 600 | 1-4 | 1090 |

| ИКНТ-700 | 700 | 1-4 | 1270 |

| ИКНТ-800 | 800 | 0,5-2,5 | 1460 |

| ИКНТ-900 | 900 | 0,5-2,5 | 1640 |

| ИКНТ-1000 | 1000 | 0,5-2,5 | 1820 |

| ИКНТ-1500 | 1500 | 0,2-1 | 2730 |

| ИКНТ-2000 | 2000 | 0,2-1 | 3640 |

| ИКНТ-2500 | 2500 | 0,2-1 | 4550 |

| ИКНТ-3000 | 3000 | 0,2-1 | 5460 |

| ИКНТ-4000 | 4000 | 0,2-0,5 | 7280 |

| ИКНТ-5000 | 5000 | 0,2-0,4 | 9100 |

| ИКНТ-6000 | 6000 | 0,2-0,4 | 11000 |

| ИКНТ-8000 | 8000 | 0,2 | 14550 |

Фотографии товара:

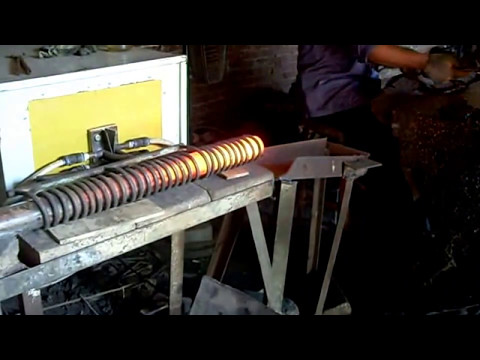

Видео:

|

Индукционный кузнечный |

Горячая штамповка |

Экономичный индукционный |

Сопутствующие товары

| Двухконтурные градирни ДКГ |

Чиллеры ЧВ |

Многолопастные насосы Grundfos |

Свойства товара:

Индукционные кузнечные нагреватели предназначены для нагрева перед горячей штамповкой заготовок из стали, чугуна, меди, бронзы, латуни и алюминия. Прекрасное соотношение цена/качество. Персонал легко обучается работе на установке. Установки малогабаритные и легкие. Легко установить в свободное пространство около любого пресса и штампа. Заготовка быстро нагревается до рабочей температуры, что уменьшает окисление, поднимает качество выпускаемой продукции, снижает износ штампов и прессов. Большой диапазон рабочих частот. Могут работать непрерывно в три смены. Ручная, пневматическая, механическая, гидравлическая подача заготовок. Высокая производительность. Энергосберегающая технология. С помощью замены индукционной катушки перенастраивается на различные диаметры заготовок. Применяются тиристорные и транзисторные преобразователи. Футерованные индукционные катушки служат до года.

Прекрасное соотношение цена/качество. Персонал легко обучается работе на установке. Установки малогабаритные и легкие. Легко установить в свободное пространство около любого пресса и штампа. Заготовка быстро нагревается до рабочей температуры, что уменьшает окисление, поднимает качество выпускаемой продукции, снижает износ штампов и прессов. Большой диапазон рабочих частот. Могут работать непрерывно в три смены. Ручная, пневматическая, механическая, гидравлическая подача заготовок. Высокая производительность. Энергосберегающая технология. С помощью замены индукционной катушки перенастраивается на различные диаметры заготовок. Применяются тиристорные и транзисторные преобразователи. Футерованные индукционные катушки служат до года.

Кузнечный индукционный нагреватель c Индукторами модульного типа г. Екатеринбург

КИН – Кузнечный индукционный нагреватель Модульного типа.

Под Модульностью подразумевается максимальная универсальность всех Конструкций Индукционной установки. КИН состоит из трех основных частей:

КИН состоит из трех основных частей:

Каждая из перечисленных частей имеет Корпус, который имеет возможность вмещать в себя конструктивные элементы на некий диапазон нагрева Заготовок.

Узнать стоимость

Модификации Кузнечных индукционных нагревателей

|

№ |

Наименование |

Мощность кВт |

Диапазон рабочей частоты кГц |

Номинальная частота кГц |

Напряжение на выходе В |

|

1 |

КН-100 |

100 |

0,5 — 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

2 |

КН-160 |

160 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

3 |

КН-250 |

250 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

4 |

КН-320 |

320 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

5 |

КН-400 |

400 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

6 |

КН-500 |

500 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

7 |

КН-600 |

600 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

8 |

КН-800 |

800 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

9 |

КН-1000 |

1000 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /1 0 / 20 /40 / 66/ 440 |

3*380 |

|

10 |

КН-1400 |

1400 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

11 |

КН-1800 |

1800 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

12 |

КН-2000 |

2000 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

13 |

КН-2500 |

2500 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

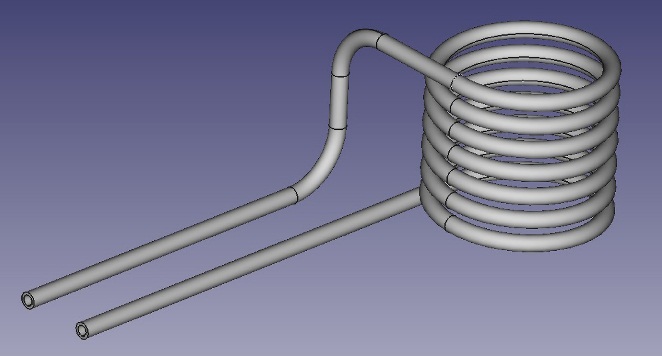

Модуль Индуктора – Это Блок с Катушкой Индуктора внутри, имеющую керамическую или бетонную изоляцию и водоохлаждаемые направляющие для движения заготовок.

Основные Элементы Конструкция Блока Индуктора

|

№ |

Наименование |

|

1 |

Жесткого каркаса и герметичного корпуса |

|

2 |

Системы охлаждения в виде коллекторов |

|

3 |

Шлангов и быстросъемных соединений |

|

4 |

Система Соединительных медных шин |

|

5 |

Системы крепления Модуль Индуктора + Модуль Индуктора |

|

6 |

Элементы крепления: Модуль Стол/Блок компенсации + Модуль Индуктора |

|

7 |

Элементы крепления для транспортировки и монтажа |

Модуль Стол/Блок компенсации – Это Герметичный Стол рамной конструкции. Внутри Стола размещаются на направляющих Конденсаторы. Конденсаторы могут быть установлены разные, необходимого количества и необходимого Производителя, т.е. разных Геометрических размеров. Конструкция направляющих позволяет это сделать.

Внутри Стола размещаются на направляющих Конденсаторы. Конденсаторы могут быть установлены разные, необходимого количества и необходимого Производителя, т.е. разных Геометрических размеров. Конструкция направляющих позволяет это сделать.

|

№ |

Наименование |

|

1 |

Системы соединительных шин для соединения Конденсаторов, |

|

2 |

Коллекторов подачи водяного охлаждения и трубок с быстросъемными штуцерами |

|

3 |

Системы приводов и роликов для перемещения заготовок (при необходимости устанавливается) |

|

4 |

Элементы крепления: Модуль Стол/Блок компенсации + Модуль Стол/Блок компенсации |

|

5 |

Элементы крепления: Модуль Стол/Блок компенсации + Модуль Индуктора |

|

6 |

Элементы крепления: Модуль Стол/Блок компенсации + Модуль подачи |

|

7 |

Элементы крепления для транспортировки и монтажа |

|

8 |

Электрический Блок распределительный |

Модуль подачи — Это Герметичный Стол рамной конструкции.

Конструкция Модуля подачи состоит из:

|

№ |

Наименование |

|

1 |

Системы подготовки воздуха и Редуктора. Размещаются внутри Стола |

|

2 |

Монтажные направляющие для элементов |

|

3 |

Элементы крепления для транспортировки и монтажа. Размещаются внутри Стола. |

|

4 |

Электрический Блок распределительный. Размещаются внутри Стола. |

|

5 |

Элементы крепления: Модуль подачи + Модуль Стол/Блок компенсации |

|

6 |

Элементы крепления: Модуль подачи + Модуль Индуктор |

|

7 |

Пневмоцилиндр с регулировкой хода подачи |

Модуль Выгрузки/Отбраковки

Конструкция Модуля состоит из:

|

№ |

Наименование |

|

1 |

Механический привод с захватывающими роликами. |

|

2 |

Направляющие водоохлаждаемые |

|

3 |

Пневмопривод отбраковки с Системой подготовки воздуха и Редуктора. |

|

4 |

Монтажные направляющие для элементов |

|

5 |

Элементы крепления для транспортировки и монтажа. Размещаются внутри Стола. |

|

6 |

Электрический Блок распределительный. Размещаются внутри Стола. |

|

7 |

Элементы крепления: Выгрузки/Отбраковки + Модуль Стол/Блок компенсации |

|

8 |

Элементы крепления: Выгрузки/Отбраковки + Модуль Индуктор |

Кузнечные индукционные нагреватели используются и Изготавливаются по Назначению следующих Видов:

|

№ |

Наименование |

|

1 |

С Индуктором Проходного типа |

|

2 |

С Индуктором Щелевого типа |

|

3 |

С Индуктором Очкового типа |

|

4 |

С Индуктором Сложного типа |

Комплект поставки

КИН — Кузнечного Индукционного нагревателя

|

№ |

Наименование |

|

1 |

Преобразователь частоты |

|

2 |

Нагреватель КН |

|

— Рама-стол со встроенными конденсаторами и системой охлаждения и ошиновкой |

|

|

|

— Рама-стол с пневматическим или гидравлическим механизмом подачи заготовок |

|

— Индуктор-модуль с нержавеющими водоохлаж направляющими и изоляцией |

|

|

3 |

Провода соединительные, комплект |

|

4 |

Пульт управления нагревом дистанционный |

|

5 |

Модуль связи для передачи данных на контроллер. WinCC Flexible для визуализации технологического процесса. |

|

6 |

Система охлаждения |

|

7 |

Запуск оборудования на объекте заказчика |

|

8 |

Инструктаж персонала эксплуатации и обслуживанию оборудования |

Установка Индукционная Нагревательная Закалочная

Вакуумные Индукционные Печи

Кузнечный Индукционный нагреватель

Печи плавильные индукционные

Полное руководство по индукционной ковке

Индукционная ковка — это процесс, при котором система индукционного нагрева предварительно нагревает металлы и придает им форму с помощью молота или пресса. Области применения индукционной ковки сильно различаются, но прежде чем вы начнете оценивать свои приложения, полезно иметь хорошее представление о процессе. Итак, приступим.

Итак, приступим.

Дополнительные указания по применению индукционной ковки

Основной процесс

Во-первых, важно понимать, что индукционный нагрев — это0010 бесконтактный процесс , в котором используются основные принципы электромагнитной индукции для эффективного производства тепла. Электрический ток может течь через материал, если он помещен в сильное переменное магнитное поле; это вызывает джоулев нагрев. В магнитных материалах избыточное тепло выделяется ниже точки Кюри — точка Кюри — это температура, при которой некоторые магнитные материалы претерпевают резкое изменение своих магнитных свойств. Точка Кюри железа, например, составляет 1418 градусов по Фаренгейту (770 градусов по Цельсию).

Глубина генерируемого тока определяется как частотой переменного поля, так и проницаемостью материала. Материалы с высокой проницаемостью (100–500) легче нагревать с помощью индукционного нагрева. Железо и его сплавы хорошо поддаются индукционному нагреву благодаря своей ферромагнитной природе.

Потребляемая мощность

Прежде чем приступить к работе с собственными приложениями для индукционной ковки, необходимо понять, какая мощность для этого требуется. Источники питания, необходимые для индукционной ковки, могут сильно различаться: от нескольких киловатт до нескольких мегаватт. Геометрия компонента также может определять частоту источника питания, которая может варьироваться от 50 Гц до 200 кГц. Имейте в виду, что в большинстве приложений для индукционной ковки используется диапазон от 1 кГц до 100 кГц.

Чтобы правильно выбрать мощность для индукционной ковки, необходимо рассчитать тепловую энергию, необходимую для нагрева выбранного материала до необходимой температуры в отведенное время. После того, как это измерение будет определено, вам нужно будет учесть другие компоненты, такие как потери на излучение, потери в катушках и другие потери в системе. (И ЛАБОРАТОРИЯ в Амбрелле может помочь вам в этом, проведя бесплатное тестирование приложений. )

)

Выходная частота и источник питания

После определения потребляемой мощности, необходимой для индукционной ковки, вам нужно будет рассмотреть следующий основной параметр — выходную частоту источника питания. Хотя тепло в основном генерируется на поверхности компонента, очень важно выбрать частоту, обеспечивающую максимально глубокое и наиболее практичное проникновение в заготовку. Вы также должны иметь в виду, что для проникновения тепла к центру заготовки требуется время. Кроме того, если слишком быстро подается слишком много тепла или энергии, можно расплавить поверхность заготовки, пока сердцевина еще холодная.

Преимущества

Три главных преимущества индукционной ковки — быстрые циклы нагрева, точные схемы нагрева и стержни, которые остаются относительно холодными и стабильными. Однако индукционная ковка также может похвастаться многими преимуществами. Прежде всего, процесс очень просчитан, а значит, управляем. Традиционные системы нагрева, такие как газовые печи, требуют предварительного нагрева и отключения, в то время как приложения индукционной ковки этого не требуют. Кроме того, тепло доступно по запросу с быстрой доступностью. Если когда-либо произойдет перебой в производстве, питание можно легко отключить, предотвратив ненужные потери энергии.

Кроме того, тепло доступно по запросу с быстрой доступностью. Если когда-либо произойдет перебой в производстве, питание можно легко отключить, предотвратив ненужные потери энергии.

Индукционная ковка также является энергосберегающим процессом. Это результат выделения тепла внутри компонента, а не вокруг него. Передача тепла и энергии становится намного более эффективной, поскольку система индукционного нагрева нагревает только заготовку, а не окружающую ее атмосферу.

В конечном счете, понимание процессов и преимуществ индукционного нагрева и ковки необходимо для определения того, что такое индукционная ковка и подходит ли это для вашего процесса.

Дополнительные преимущества

Мы уже обсуждали некоторые преимущества процесса индукционной ковки; в частности, его контролируемые процессы и энергоэффективность. Тем не менее, есть еще много преимуществ, о которых большинство людей не совсем осведомлены. Например, в отличие от других видов нагрева, индукционная ковка не создает никаких вредных или токсичных побочных продуктов, когда процесс завершен. Это абсолютно чистый процесс, который не способствует загрязнению окружающей среды. В результате индукционной ковки не образуется ни дыма, ни токсинов.

Это абсолютно чистый процесс, который не способствует загрязнению окружающей среды. В результате индукционной ковки не образуется ни дыма, ни токсинов.

Кроме того, часть ответа на вопрос «Как работает ковка?» включает элемент согласованности с результатами. Когда все сказано и сделано, процесс легко контролируется, а это означает, что его можно легко и быстро повторять раз за разом практически без изменений результата. В индукционной ковке нет ничего неожиданного или удивительного, потому что здесь нет догадок. Такие однородные результаты помогают избежать необходимости постковочной обработки.

Кроме того, индукционная ковка вызывает сильное повышение температуры, гарантируя, что каждый компонент быстро и эффективно достигает необходимой температуры. Это уменьшает масштаб, а также возможность поверхностных дефектов материала после завершения.

Нагрев конца стержня

Нагрев конца стержня — это вид ковки, при котором куется только часть стержня. Эти приложения обычно включают горячий нагрев болтов и некоторых горнодобывающих инструментов. Например, конец стержня можно нагреть, а затем нагреть в горячем состоянии, чтобы создать большую застежку. Нагрев конца стержня очень похож на индукционную ковку.

Эти приложения обычно включают горячий нагрев болтов и некоторых горнодобывающих инструментов. Например, конец стержня можно нагреть, а затем нагреть в горячем состоянии, чтобы создать большую застежку. Нагрев конца стержня очень похож на индукционную ковку.

В конечном счете, эффективность системы индукционного нагрева для конкретного применения зависит от четырех факторов: характеристик самой детали, конструкции катушки, мощности источника питания и степени изменения температуры, необходимой для нагрева. приложение. Понимание подробных процессов индукционной ковки — лучший способ определить, может ли ваш бизнес извлечь выгоду из ковки с помощью оборудования для индукционного нагрева.

Inductoforge® Системы индукционного нагрева заготовок для ковки Inductoheat Inc

Системы индукционного нагрева заготовок для ковки позволяют современным кузнечным цехам быстро нагревать материал, обеспечивая равномерную температуру и непревзойденную эффективность.

Система индукционного нагрева заготовок Inductorge ® — это революционный продукт для кузнечного производства, дающий современным кузнечным цехам возможность нагревать заготовки до надлежащей температуры ковки с оптимизацией эффективности. Гибкая модульная конструкция позволяет индукционному нагреву соответствовать требованиям заказчика по ковке, обеспечивая при этом гибкость для будущего расширения. Мощное сочетание передовых технологий, инновационных продуктов и более чем 55-летнего опыта в области индукционного нагрева сделало Inductoforge 9Система нагрева заготовки 0068 ® мировой лидер в области индукционного нагрева для ковки.

Ключевой особенностью системы нагрева заготовок Inductoforge ® является то, что каждая система оснащена индивидуальными силовыми модулями, которые позволяют индивидуально регулировать мощность катушки индукционного нагрева. Возможность индивидуального управления мощностью каждой катушки индукционного нагрева позволяет клиентам ковки гибко нагревать заготовки различных диаметров с различной требуемой производительностью, сохраняя при этом приемлемую однородность температуры поверхности и сердцевины. В помощь кузнечному цеху все Inductoforge 9Системы нагрева заготовок 0068 ® поставляются с нашим запатентованным программным обеспечением для моделирования температурного профиля iHAZ, которое представляет собой технологию прогнозирующего численного моделирования, которая точно прогнозирует однородность температуры по всему поперечному сечению заготовки. Используя программное обеспечение для моделирования температурного профиля iHAZ, можно настроить идеальные системные рецепты для получения должным образом нагретых заготовок, поддержания приемлемой однородности температуры поверхности и сердцевины и оптимизации общей эффективности системы.

В помощь кузнечному цеху все Inductoforge 9Системы нагрева заготовок 0068 ® поставляются с нашим запатентованным программным обеспечением для моделирования температурного профиля iHAZ, которое представляет собой технологию прогнозирующего численного моделирования, которая точно прогнозирует однородность температуры по всему поперечному сечению заготовки. Используя программное обеспечение для моделирования температурного профиля iHAZ, можно настроить идеальные системные рецепты для получения должным образом нагретых заготовок, поддержания приемлемой однородности температуры поверхности и сердцевины и оптимизации общей эффективности системы.

Использование самого современного программного обеспечения и усовершенствованного модульного управления мощностью сделало систему нагрева заготовок Inductorge ® действительно самой передовой системой индукционного нагрева в кузнечной промышленности.

Система индукционного нагрева заготовок Характеристики

Модульная система индукционного нагрева заготовок Inductorge ® обеспечивает гибкость и эффективность благодаря своим модулям питания с индивидуальным управлением (500–6000 Гц). В системах нагрева заготовок Inductoforge ® используется наше запатентованное программное обеспечение для моделирования температурного профиля iHaz™, предоставляющее пользователю инструменты для создания идеального рецепта системы и точно нагретой заготовки.

В системах нагрева заготовок Inductoforge ® используется наше запатентованное программное обеспечение для моделирования температурного профиля iHaz™, предоставляющее пользователю инструменты для создания идеального рецепта системы и точно нагретой заготовки.

Программный пакет iHaz™ представляет собой технологию прогнозирующего численного моделирования, которая точно прогнозирует температуру по всему поперечному сечению заготовки, от поверхности до сердцевины. Модульная конструкция системы нагрева позволяет использовать функцию ожидания, которая поддерживает температуру заготовки, готовую к ковке сразу же после незначительных сбоев в работе линии.

Особенности и преимущества:

Исключает догадки о рецепте нагрева

Оптимальная эффективность системы

Непревзойденная однородность температуры

Самая передовая технология обогрева в отрасли

Модульная конструкция позволяет работать в режиме ожидания (горячие детали готовы сразу же после незначительных сбоев в работе линии)

SIMATIC фирмы SIEMENS, связи SCADA WinCC,

SIMATIC фирмы SIEMENS, связи SCADA WinCC,