Конструкция индукционной печи

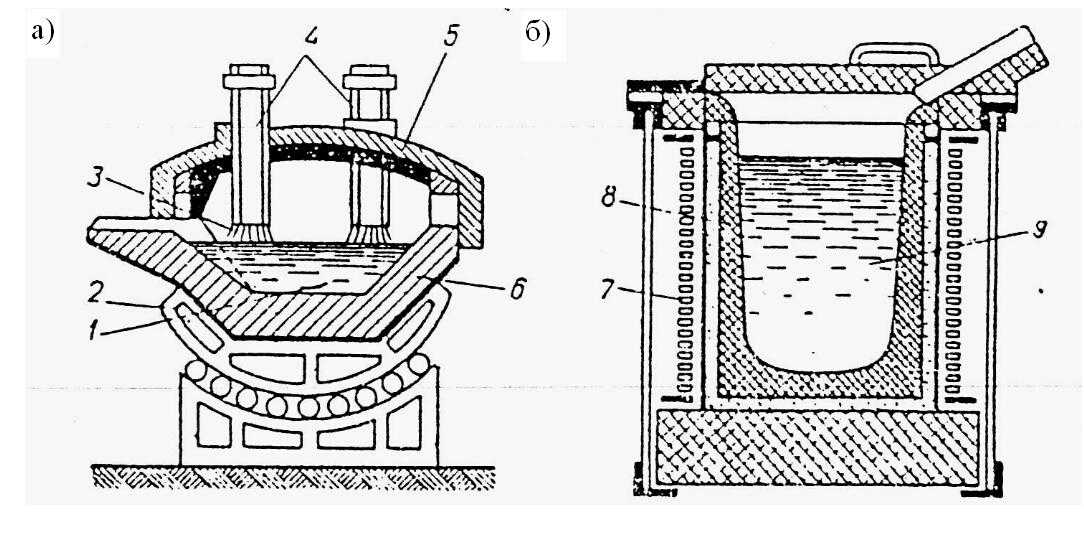

Основными элементами индукционной печи являются: индуктор, каркас печи, механизм наклона, и футеровка. Кроме основных элементов конструкция может быть снабжена дополнительными (крышка, имеющая подъемный механизм, магнитный экран, рабочая площадка и т.п.). В данной статье мы более подробно рассмотрим основные элементы, из которых состоит индукционная печь.

Индукционная печь — индуктор

Индуктор несет немаловажную ответственность за работу индукционной печи, создавая переменное магнитное поле, преобразующееся впоследствии в тепловую энергию. Кроме генерации вихревых токов индуктор отвечает также и за крепление тигля, удерживая его от смещений в случае наклона печи.

Плотность тока, проходящего через индуктор, в среднем равняется 20 А/мм2, однако электрические потери при этом равняются 20-30%, даже если индуктор будет изготовлен из отменного проводника – меди. Дополнительный нагрев индуктор получает от тепла, исходящего от тигля, в котором и происходит плавка.

Как правило, индуктор изготавливается из медной трубки, имеющей круглое сечение, но в некоторых случаях применяются неравно-стенные и профилированные трубки. Профилированные трубки применять целесообразнее, так как они позволяют уменьшить магнитный поток рассеивания, уменьшая размер зазора, образовывающегося между витками индуктора и тиглем.

В некоторых случаях необходимого числа витков не хватает, что не дает заполнить индуктор плотно по всей высоте, в этом случае лучше всего изготовить индуктор, удвоив количество витков, параллельно соединяя секции. Обратите внимание, что в этом случае секции будут наматываться в противоположном друг другу направлении. При создании индуктора необходимо изолировать витки друг от друга при помощи стеклоткани, обработанной кремниеорганическим лаком.

Индукционная печь – Футеровка

Индуктор, вместе с помещенным на него тиглем, устанавливаются на подину, которая, как правило, изготавливается из жаропрочного бетона, шамотных кирпичей или шамотных блоков. В промышленных печах тигель изготавливают непосредственно в самой установке. В этих целях индуктор закрепляют в установке, а внутри изолируют асбестом. После создания изоляционного слоя подину посыпают огнеупорными порошкообразными материалами, а затем пневматическими трамбовками уплотняют слоями по 5-7 см. На подготовленное днище устанавливается шаблон из углеродистой стали, имеющей толщину 2-3 мм, сделанный в форме будущего тигля. Кольцевой зазор, образовавшийся между индуктором и шаблоном, заполняют огнеупорным порошком и уплотняют точно такими же слоями, как и днище. Футеровка над верхним витком индуктора выполняется из уже обожженного кирпича, так как прогреть и произвести обжиг этого участка в печи будет проблемно. Сливной желоб и «воротник» проходят футеровку кирпичом, а затем их тщательно смазывают специальным огнеупорным составом.

В промышленных печах тигель изготавливают непосредственно в самой установке. В этих целях индуктор закрепляют в установке, а внутри изолируют асбестом. После создания изоляционного слоя подину посыпают огнеупорными порошкообразными материалами, а затем пневматическими трамбовками уплотняют слоями по 5-7 см. На подготовленное днище устанавливается шаблон из углеродистой стали, имеющей толщину 2-3 мм, сделанный в форме будущего тигля. Кольцевой зазор, образовавшийся между индуктором и шаблоном, заполняют огнеупорным порошком и уплотняют точно такими же слоями, как и днище. Футеровка над верхним витком индуктора выполняется из уже обожженного кирпича, так как прогреть и произвести обжиг этого участка в печи будет проблемно. Сливной желоб и «воротник» проходят футеровку кирпичом, а затем их тщательно смазывают специальным огнеупорным составом.

Тигли небольшой емкости могут изготавливаться не в печи, а в специальных формах, а затем устанавливаться в печь уже готовыми. Образовавшийся между тиглем и индуктором зазор в таких случаях просто заполняется огнеупорными материалами. Такой способ значительно быстрее футеровки, однако он практически невыполним, если необходимо создать тигель большой емкости.

Такой способ значительно быстрее футеровки, однако он практически невыполним, если необходимо создать тигель большой емкости.

В некоторых случаях для предотвращения появления перебоев при работе крупных установок из-за набивки тигля, их могут снабдить двумя печами, чтобы в случае выхода тигля из строя переключить питание на вторую печь. Футеровка индукционных печей может эксплуатироваться в суровых условиях. Чтобы обеспечить минимальное рассеивание магнитных волн толщина футеровки должна быть минимальной, при этом прочность должна оставаться на высоком уровне, чтобы избежать растрескивания при резкой смене температур. Индукционная печь должна иметь огнеупорную и шлакоустойчивую футеровку.

К огнеупорным материалам, используемым при создании футеровки плавильной печи, предъявляются особенно жестокие требования. В огнеупорном порошке обязательно не должно быть магнитных или проводящих ток примесей, так как они не будут пропускать вихревые токи, забирая всю электрическую энергию, нагреваясь и расплавляя футеровку.

Футеровка индукционной печи может быть двух типов:

Кислая футеровка – применяется чаще всего в литейных цехах на заводах машиностроения. Изготавливается кислая футеровка из кварцита и кварцевого песка. Кислая футеровка дешевле основной, а также обладает отличной термостойкостью. Данный вид футеровки имеет более длительный срок эксплуатации за счет того, что может восстанавливаться под воздействием некоторых элементов, которые могут входить в состав легированной стали.

Как правило, футеровка изготавливается из сухих материалов, но могут применяться и слегка увлажненные. Изготовленный тигель необходимо как следует просушить, а затем обжечь (для этого проводится специальный технологичный процесс, называемый обжиговой плавкой). В тигель с шаблоном загружается чугун, а затем нагрузка медленно поднимается до появления слабо-красного каления. Если футеровка была изготовлена из влажных материалов, то печь должна просушиться в течение 20 часов, а затем нагрузку можно будет увеличить, чтобы расплавить чугун.

В тигель с шаблоном загружается чугун, а затем нагрузка медленно поднимается до появления слабо-красного каления. Если футеровка была изготовлена из влажных материалов, то печь должна просушиться в течение 20 часов, а затем нагрузку можно будет увеличить, чтобы расплавить чугун.

Индукционная печь – Каркас

Каркас печи – это основа, применяемая для крепления всех остальных элементов. Печи, имеющие высокую емкость, заполняются сплошным кожухом. Элементы каркаса в свою очередь должны иметь высокую прочность, чтобы выдерживать серьезные нагрузки. Каркас индукционной печи будет находиться в зоне воздействия мощного электромагнитного поля, а потому он может нагреваться до высоких температур. Чтобы свести потери на нагрев каркаса к минимуму, необходимо ослабить поток токов. Проще всего сделать это, разбив каркас на отдельные элементы, имеющие хорошую электроизоляцию друг от друга. Изготавливать каркас лучше всего из немагнитных и неэлектропроводных материалов.

Индукционная печь – Механизм наклона

Принцип действия механизма наклона в индукционной печи такой же, как и в дуговой: он призван обеспечивать наклон установки, чтобы дать возможность полностью сливать металл. На сегодняшний день существует множество механизмов, применяемых в индукционных печах. В большинстве случаев наклонный механизм состоит из лебедки с электромеханическим или ручным приводом, а также из троса, перекидываемого через блок.

Печи, имеющие большие габариты, наклоняют, используя тельфер. Крюк тельфера сцепляется с серьгой, которая укреплена на каркасе.

Выше мы рассмотрели основные элементы конструкции индукционной плавильной печи, несущие ответственную задачу и отвечающие за ее работоспособность

Индукционные печи – принцип работы индукционной печи. Лабораторные индукционные печи

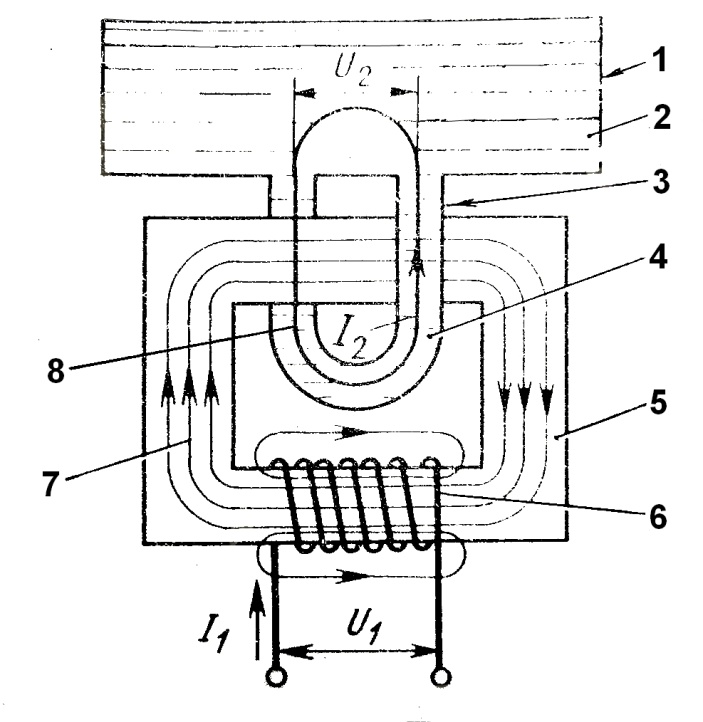

Принцип действия индукционных печей основан на токах, возникающих в расплаве с помощью специальных устройств — индукторов. При этом наведенные токи позволяют достигать температуры плавления в металлах, достигается высокая равномерность расплавов за счет перемешивания. Все элементы расплавов подвергаются вихревому воздействию токов, таким образом происходит движение слоев и достигается максимально возможное смешивание различных присадок и металлов. К основным достоинствам индукционных печей следует отнести простейший ремонт, высокий КПД, возможность получения сплавов, обладающих заданными характеристиками и выполнять термообработку в любом режиме.

Навигация:

- Промышленная печь индукционная

- Лабораторная индукционная печь

Индуктор, помимо создания электрического тока в обрабатываемом металле, воспринимает механические вибрационные и температурные нагрузки, поэтому при проектировании предусматривается необходимая прочность и тугоплавкость как токопроводящей, так и изолирующей части. В качестве изоляции может применяться воздушная прослойка, при этом должно быть обеспечено необходимое расстояние между витками и жесткое закрепление проводника.

Также применяют ленточную изоляцию, которая наносится поверх лакового покрытия. Лента должна обладать хорошими диэлектрическими свойствами, обеспечивающими надежную изоляцию витков.

Другим способом обеспечения необходимой диэлектрической изоляции витков индуктора является применение специального прокладочного материала, устанавливаемого между витками. Крепление прокладок осуществляется с помощью специального клея. Такой способ обычно применяется для изоляции индуктора большой мощности.

Компаундирование также служит для обеспечения нужного уровня изоляции. Данный способ не нашел широкого применения, поскольку индуктор в этом случае очень сложно отремонтировать.

Токопроводящая часть индуктора должна обладать хорошей электропроводностью, снижающей потери мощности. Кроме того, материал, используемый в электрической части индуктора должен быть немагнитным. Для того, чтобы обеспечить максимальную площадь со стороны, обращенной к обрабатываемому металлу и меньшую массу, используются различные сечения с внутренними полостями.

Каркас печи должен обеспечить жесткость всей конструкции и исключить поглощение мощности деталями. В промышленных печах обычно применяется цилиндрический каркас из листов стали со специальными технологическими отверстиями, обеспечивающими свободный доступ к индуктору.

Плавка металла в индукционной печи позволяет точно регулировать температурные режимы, поддерживать необходимую температуру в течение определенного времени. КПД индукционных печей очень высокий, поскольку отсутствуют дополнительно нагреваемые элементы, нагревается только обрабатываемый металл. По экологическим характеристикам индукционные печи являются наиболее безопасными, так как отсутствуют продукты сгорания топлива и вредные вещества, выделяющиеся при других способах плавки.

По экологическим характеристикам индукционные печи являются наиболее безопасными, так как отсутствуют продукты сгорания топлива и вредные вещества, выделяющиеся при других способах плавки.

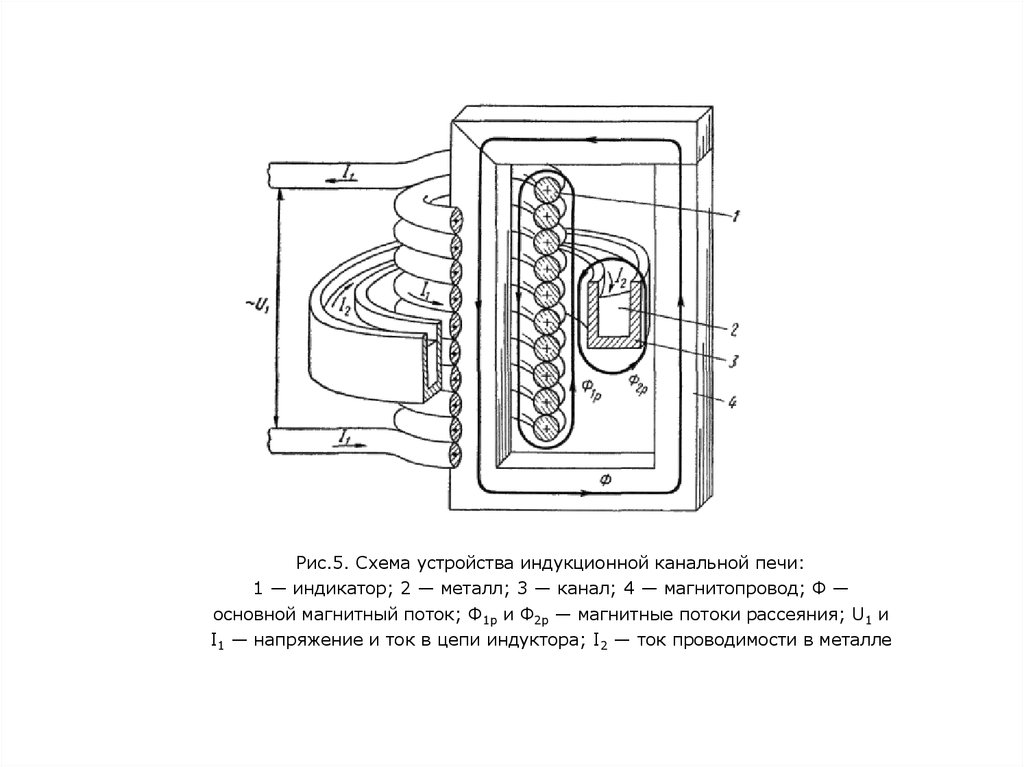

Индукционные печи применяются для выплавки цветных и черных металлов, закалки, отпуска, отжига, нормализации сталей. Конструктивно индукционные печи бывают канального типа и тигельные. Выпускаются печи, позволяющие производить плавку с доступом воздуха, в определенной газовой среде с избыточным давлением или вакууме.

Помимо цветных металлов, индукционные печи используют для плавки драгоценных металлов. При этом обычно требуется более низкая температура, чем для черных металлов. Плавка палладия в индукционной печи требует окислительной атмосферы, в отличие от других драгоценных металлов.

Выплавка стали в индукционных печах позволяет получать высоколегированные сорта, отвечающие самым жестким требованиям. В некоторых случаях применяется плавка стали в определенной газовой среде или вакууме, что позволяет получать дополнительные качества.

Плавка титана в индукционных печах дает возможность получения слитков или заготовок, обладающих равномерным составом по всему объему. Недостатком плавки в индукционных печах является сравнительно высокое содержание углерода в конечной продукции. Для уменьшения воздействия газов, выплавку титана производят в аргоновой среде или вакууме.

Следует учесть, что плавка влажных или содержащих лед металлов очень опасна, поэтому рекомендуется предварительная сушка. Наличие влаги в рабочей камере печи при появлении расплава вызовет разбрызгивание раскаленного металла, что может повлечь за собой травмы и выход из строя оборудования.

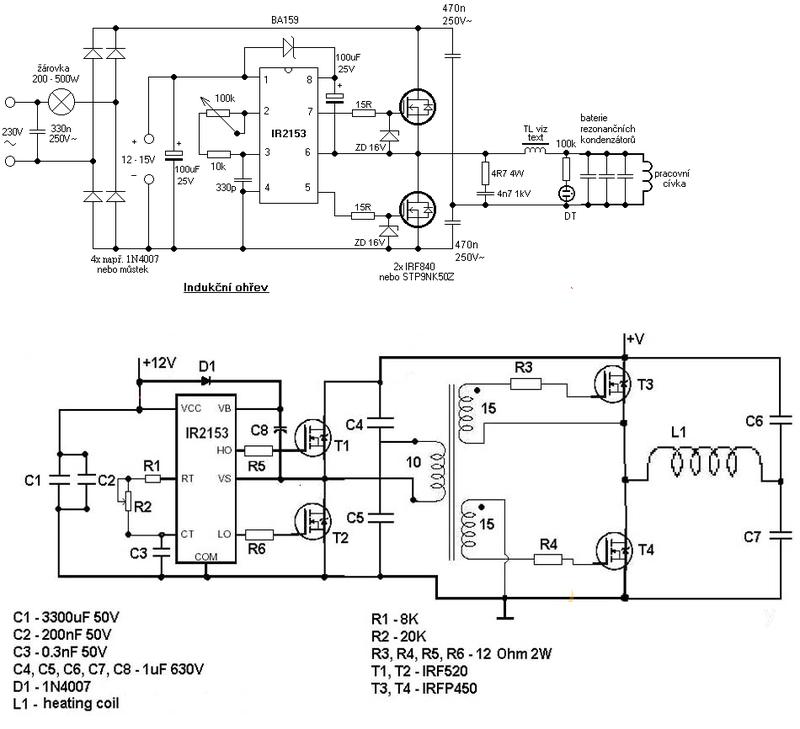

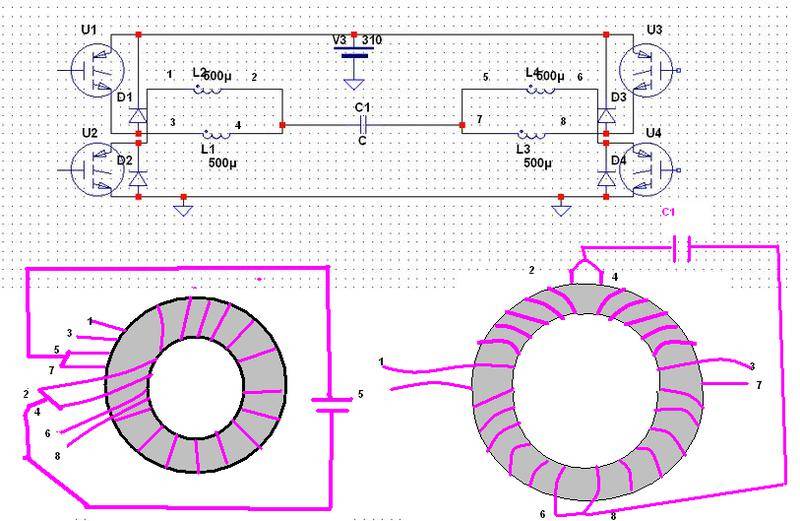

Схема простейшей индукционной печи:

Отлив металла из индукционной печи:

Промышленная печь индукционная

Проектирование промышленных печей осуществляется исходя из требований к технологическому процессу. Проект определяет максимально возможную температуру нагрева, возможность создания определенной газовой среды или вакуума, применение тиглей или канальное устройство рабочей части, степень автоматизации. Промышленные печи должны оборудоваться системами, обеспечивающими максимальную безопасность в процессе работы. Кроме того, так печи работают с применением переменного электрического тока, на мощность печи влияет его частота.

Промышленные печи должны оборудоваться системами, обеспечивающими максимальную безопасность в процессе работы. Кроме того, так печи работают с применением переменного электрического тока, на мощность печи влияет его частота.

От того, какие температурные режимы требуются, какие виды металлов или сплавов планируется выплавлять, применяют различные виды футеровки. Футеровка индукционных печей может выполняться из огнеупорного материала, содержащего свыше 90% окиси кремния с небольшим количеством других окислов. Такая футеровка получила название кислой и может выдержать до 100 плавок.

Основная или щелочная футеровка изготавливается из магнезита с добавлением других окислов и жидкого стекла. Такая футеровка может выдержать до 50 плавок, в печах большого объема износ происходит намного быстрее.

Нейтральная футеровка применяется чаще других видов и может выдерживать свыше 100 плавок. Наиболее часто она применяется в тигельных печах. Следует учесть, что в результате проведения плавок происходит неравномерный износ футеровки. Таким образом изменяется рабочий объем и толщина стенки футеровки. Больший износ происходит в местах с большей температурой, обычно в нижней части печи.

Таким образом изменяется рабочий объем и толщина стенки футеровки. Больший износ происходит в местах с большей температурой, обычно в нижней части печи.

Так как промышленные индукционные печи работают с большими нагрузками, обмотка индуктора в процессе работы может значительно нагреваться. Для предотвращения негативных последствий перегрева, обычно предусматривается водяная система охлаждения, отводящая излишки тепла от витков индуктора. При проектировании вопрос охлаждения индуктора является одним из важнейших, поскольку от эффективности системы зависит надежность и срок службы всей печи.

Максимально возможная автоматизация процессов термообработки является необходимым условием для нормальной работы промышленных индукционных печей. Правильно подобранная автоматика обеспечит различные режимы, позволяющие наиболее точно выполнить требования технологических процессов.

Производство промышленных печей осуществляется в строгом соответствии с требованиями заказчика и регулирующей НТД. Промышленные печи могут изготавливаться по типовым проектам или индивидуальным заказам. Обязательным условием является аттестация оборудования, которая должна выполняться не реже 1 раза в год.

Промышленные печи могут изготавливаться по типовым проектам или индивидуальным заказам. Обязательным условием является аттестация оборудования, которая должна выполняться не реже 1 раза в год.

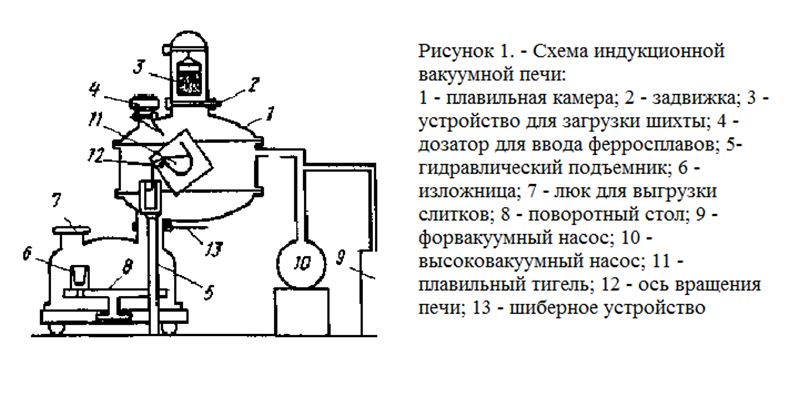

Плавильная индукционная печь:

Лабораторная индукционная печь

Исследования, проводимые с различными металлами и сплавами, требуют создания определенных условий в процессе плавки или термообработки. Индукционная печь лабораторная служит для обеспечения заданных условий, поэтому степень автоматизации такого устройства очень высока. В зависимости от того, какие материалы планируется исследовать, лабораторные печи снабжаются дополнительным оборудованием. Некоторые модели предусматривают возможность плавки при избыточном давлении или вакууме.

В лабораторных печах для футеровки, помимо указанных выше материалов, могут применяться более современные теплоизолирующие материалы, такие как:

корунд, выдерживающий до 300 плавок;

различные термостойкие волоконные материалы;

керамические теплоизолирующие пластины.

К лабораторным печам можно отнести также ювелирные печи, служащие для обработки драгоценных металлов и стоматологические, предназначенные для изготовления протезов. Печи такого типа обычно не предназначены для получения высоких температур и обработки больших объемов металла, поэтому мощность их не высока.

Каркас лабораторных печей обычно имеет форму куба или параллелепипеда. Для изготовления ребер применяют различные немагнитные материалы (дюралюминий, специальная сталь, медь). Элементы каркаса закрываются асбоцементными листами, обеспечивающими дополнительную теплоизоляцию. Для уменьшения нагрева элементов каркаса применяют специальные изолирующие прокладки. Также они служат для предотвращения возникновения блуждающих токов. Крепление индуктора в этом случае осуществляется к верхним и нижним плитам.

Лабораторные индукторные печи, как и промышленные, требуют эффективного охлаждения обмотки. В некоторых моделях достаточно воздушного охлаждения, в работающих с высокими температурами индукторах применяется водяное.

Наличие необходимого уровня защиты от токов индукции в лабораторных печах является необходимым условием, обеспечивающим безопасность персонала. Для обеспечения нужного уровня безопасности, используются специальные электромагнитные экраны. Обычно они изготавливаются из листового алюминия или меди.

Небольшая индукционная печь:

Что такое электрическая индукционная печь?

Электрическая индукционная печь представляет собой печь, в которой металл нагревается за счет электромагнитной индукции. Частота нагрева обычно составляет 150-8000 Гц, что относится к категории средней частоты, поэтому ее также называют среднечастотной электрической печью. Это общее название оборудования для индукционного нагрева, такого как среднечастотная нагревательная печь, среднечастотная плавильная печь, вакуумная индукционная печь, индукционная нагревательная печь для закалки и отпуска металла и т. д.

Использование электрической индукционной печи широко, это основное нагревательное оборудование механической горячей обработки, а также индукционное нагревательное оборудование механической промышленности. Сырье, необходимое для машиностроения, в основном обрабатывается в электрических индукционных печах. Например, электропечь средней частоты в кузнечном производстве используется для нагрева металлической заготовки перед ковкой. В кузнечной промышленности это называется среднечастотной нагревательной печью, диатермической печью, среднечастотной диатермической печью и нагревательной печью; Электрическая индукционная печь в литейном производстве используется для переплавки и очистки металлических отходов. В литейной промышленности это называется среднечастотной плавильной печью, плавильной печью с одним приводом, плавильной печью, последовательной резонансной среднечастотной печью, плавильной печью алюминия, плавильной печью меди и т. д.; В термической промышленности имеется множество электропечей средней частоты для закалки и отпуска металлов. Как правило, электрические индукционные печи используются для закалки и отпуска стальных прутков.

Сырье, необходимое для машиностроения, в основном обрабатывается в электрических индукционных печах. Например, электропечь средней частоты в кузнечном производстве используется для нагрева металлической заготовки перед ковкой. В кузнечной промышленности это называется среднечастотной нагревательной печью, диатермической печью, среднечастотной диатермической печью и нагревательной печью; Электрическая индукционная печь в литейном производстве используется для переплавки и очистки металлических отходов. В литейной промышленности это называется среднечастотной плавильной печью, плавильной печью с одним приводом, плавильной печью, последовательной резонансной среднечастотной печью, плавильной печью алюминия, плавильной печью меди и т. д.; В термической промышленности имеется множество электропечей средней частоты для закалки и отпуска металлов. Как правило, электрические индукционные печи используются для закалки и отпуска стальных прутков.

Электрическая индукционная печь преобразует трехфазный переменный ток частотой 50 Гц в постоянный ток путем выпрямления и фильтрации через управляемый кремнием источник питания переменной частоты. После инверторного устройства среднечастотная электропечь превращается в среднечастотную 150-8000 Гц. Когда электрическая печь средней частоты проходит через катушку индуктора электрической индукционной печи, будет генерироваться переменное магнитное поле. Когда магнитное поле разрезает нагретый металл, помещенный в катушку, внутри металла будет генерироваться вихревой ток. Вихревой ток течет, и металл нагревается, тем самым нагревая металл. Это основной принцип среднечастотного электропечного нагрева.

После инверторного устройства среднечастотная электропечь превращается в среднечастотную 150-8000 Гц. Когда электрическая печь средней частоты проходит через катушку индуктора электрической индукционной печи, будет генерироваться переменное магнитное поле. Когда магнитное поле разрезает нагретый металл, помещенный в катушку, внутри металла будет генерироваться вихревой ток. Вихревой ток течет, и металл нагревается, тем самым нагревая металл. Это основной принцип среднечастотного электропечного нагрева.

Характеристики индукционной электропечи

1. Основная плата управления среднечастотным источником питания является ядром среднечастотной электропечи, оптимизированной с помощью крупной интегральной схемы, обеспечивающей стабильную работу, надежное качество и надежность. сильная защита от помех.

2. В шкафу питания средней частоты электрической индукционной печи контактор переменного тока, выпрямитель с кремниевым управлением, плата выпрямителя, плата инвертора, реактор и т. д. хорошо скоординированы и просты в обслуживании.

д. хорошо скоординированы и просты в обслуживании.

3. На основе пуска при нулевом напряжении, на главную плату управления среднечастотной электропечи добавлена функция автоматического сканирования частоты и повторного пуска. Цепь контура напряжения и тока точно отслеживает пуск и останов оборудования плавно и стабильно без влияния тока.

4. Инверторный пусковой сигнал индукционной электропечи использует высокочувствительную пусковую схему с одним сигналом, которая еще больше повышает пусковые характеристики оборудования и обеспечивает 100%-й уровень успешного пуска оборудования.

5. Система управления цепями постоянной мощности среднечастотной электропечи позволяет быстро регулировать напряжение и ток до оптимальных значений при изменении шихты в процессе производства, без ручной регулировки угла отсечки инвертора.

6. Электропечь средней частоты имеет совершенные системы защиты от перенапряжения, перегрузки по току, пониженного напряжения, нехватки воды, обрыва фазы, ограничения напряжения и тока, чтобы обеспечить надежность и стабильность оборудования.

7. Высокая интегральная схема электрической индукционной печи делает отладку и эксплуатацию быстрой, простой и легкой в освоении.

С вопросами об электрических индукционных печах обращайтесь по адресу [email protected].

Индукционная печь без тигельного стержня — конструкция, работа и преимущества

Индукционная печь без тигельного сердечника — это высокочастотная индукционная печь, используемая для плавки стали и других черных металлов. Принцип его работы основан на принципе трансформаторов переменного тока, т. е. при подключении первичной обмотки к высокочастотному источнику переменного тока в нагреваемом заряде индуцируются вихревые токи.

Конструкция тигельной индукционной печи :

Конструкция тигельной индукционной печи очень проста без сердечника, как показано на рисунке ниже. Печь индукционного нагрева без сердечника состоит из керамического тигля цилиндрической формы, окруженного катушками, которые действуют как первичная обмотка трансформатора, как показано ниже. Нагреваемая шихта хранится в тигле и действует как вторичная обмотка трансформатора.

Нагреваемая шихта хранится в тигле и действует как вторичная обмотка трансформатора.

Работа тигельной индукционной печи:

Когда на катушки индукционной печи подается питание переменного тока, на катушках создается переменный поток. Поток, создаваемый первичной обмоткой, будет индуцировать вихревые токи в заряде. Эти вихревые токи нагревают шихту до точки плавления, а также создают электромагнитные силы, вызывающие перемешивающее действие, необходимое для получения однородного качества металла. Вихревой ток, возникающий в любой магнитной цепи, равен

Вт e ∝ B м 2 f 2

Где B m — максимальная плотность потока, f — частота, а W e — потери на вихревые токи.

Из-за отсутствия сердечника в индукционных печах этого типа плотность потока будет низкой. Чтобы компенсировать эту низкую плотность потока, следует увеличить частоту тока, подаваемого на первичную обмотку, что необходимо для наведения требуемого напряжения во вторичной обмотке.

Но при работе печи на токе высокой частоты из-за скин-эффекта действующее сопротивление катушки увеличивается, что увеличивает потери в меди. Увеличение потерь увеличивает температуру первичной обмотки, что, в свою очередь, требует искусственного охлаждения обмотки. Для достижения достаточного охлаждения первичной обмотки используются змеевики, состоящие из полых медных трубок, по которым циркулирует охлаждающая вода.

В печах этого типа используются изолированные опорные конструкции, чтобы ток, протекающий в катушке, не вызывал вихревых токов в опорной конструкции, что приводит к снижению эффективности.

Конструкция индукционной печи без тигельного сердечника такова, что поддерживается минимальное магнитное поле рассеяния. Частота тока первичной обмотки, пригодная для работы печи, может быть известна из формулы проникновения.

Где,

- ρ = Удельное сопротивление расплавленной шихты,

- f = частота в Гц,

- μ = проницаемость материала,

- t = толщина, до которой проникает ток в металле.

Преимущества тигельной индукционной печи :

Преимущества тигельной индукционной печи:

- Они быстро работают.

- Может использоваться точный контроль мощности в шихте, поэтому однородное качество получаемого продукта недостижимо никаким другим методом.

- Отсутствие грязи, дыма, шума и т.п.

- Можно использовать тигель любой формы.

- Вихревой ток в заряде приводит к автоматическому перемешиванию.

- Стоимость монтажа тигельной печи меньше.

- Стоимость эксплуатации также низкая.

- Индукционная печь без тигельного стержня может работать с перерывами, так как нет потерь времени на прогрев.

Применение индукционной печи без тигельного стержня:

- Этот тип печи используется для производства стали, а также для плавки цветных металлов, таких как латунь, бронза, медь, алюминий, магний и т. д.

- Они также используются для специальных применений, таких как вакуумная плавка, дуплексирование стали и нагрев загрузок из непроводящих материалов с использованием проводящих тиглей.