- Индукционные печи. Виды и работа. Применение и особенности

- Индукционные печи способны решать следующие задачи:

- Условно можно разделить индукционные печи на типы:

- Достоинства вакуумной плавки:

- Канальные печи разделяют на:

- Канальные печи разделяют на классы по расположению каналов:

- По форме рабочей камеры:

- Достоинства канальных печей:

- Недостатки канальных печей:

- В электрооборудование печи входит:

- Набивочные материалы футеровки содержат:

- Преимущества тигельных печей:

- Недостатки тигельных печей:

- Такой материал должен обеспечить 3 зоны состояний материала:

- Похожие темы:

- Условно можно разделить индукционные печи на типы:

- Индукционные печи способны решать следующие задачи:

- Индукционная печь для плавки — виды, устройство, принцип работы промышленных печей плавки металла, алюминия, чугуна, меди, стали, латуни, свинца, золота

- Плавильная печь

- стали стали в индукционной печи — ISPATGURU

Индукционные печи. Виды и работа. Применение и особенности

В металлургической промышленности широко применяются индукционные печи. Такие печи нередко изготавливают самостоятельно. Для этого необходимо знать их принцип работы и конструктивные особенности. Принцип работы таких печей был известен еще два столетия назад.

Индукционные печи способны решать следующие задачи:

- Плавка металла.

- Термообработка металлических деталей.

- Очистка драгоценных металлов.

Такие функции имеются в промышленных печах. Для бытовых условий и обогрева помещения существуют печи специальной конструкции.

Работа индукционной печи заключается в нагревании материалов путем использования свойств вихревых токов. Чтобы создать такие токи применяется специальный индуктор, который состоит из катушки индуктивности с несколькими витками провода большого поперечного сечения.

К индуктору подводится сеть питания переменного тока. В индукторе переменный ток создает магнитное поле, которое меняется с частотой сети, и пронизывает внутреннее пространство индуктора. При помещении какого-либо материала в это пространство, в нем возникают вихревые токи, осуществляющие его нагревание.

При помещении какого-либо материала в это пространство, в нем возникают вихревые токи, осуществляющие его нагревание.

Вода в работающем индукторе нагревается и кипит, а металл начинает плавиться при достижении соответствующей температуры.

Условно можно разделить индукционные печи на типы:

- Печи с магнитопроводом.

- Без магнитопровода.

Первый тип печей содержит индуктор, заключенный в металл, что создает особый эффект, повышающий плотность магнитного поля, поэтому нагревание осуществляется качественно и быстро. В печах без магнитопровода индуктор находится снаружи.

Виды и особенности печейИндукционные печи можно разделить на виды, которые обладают своими особенностями работы и отличительными признаками. Одни служат для работ в промышленности, другие применяются в быту, для приготовления пищи.

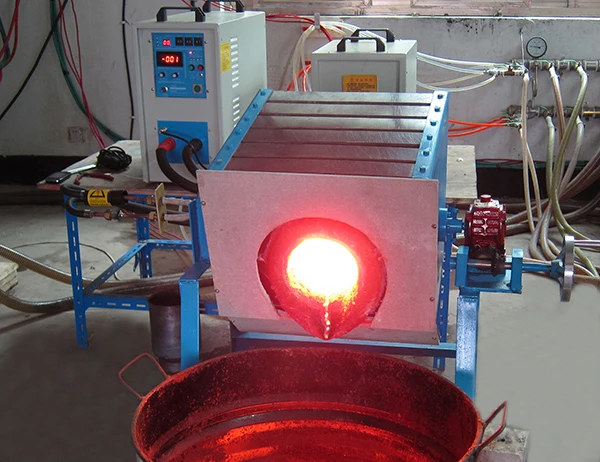

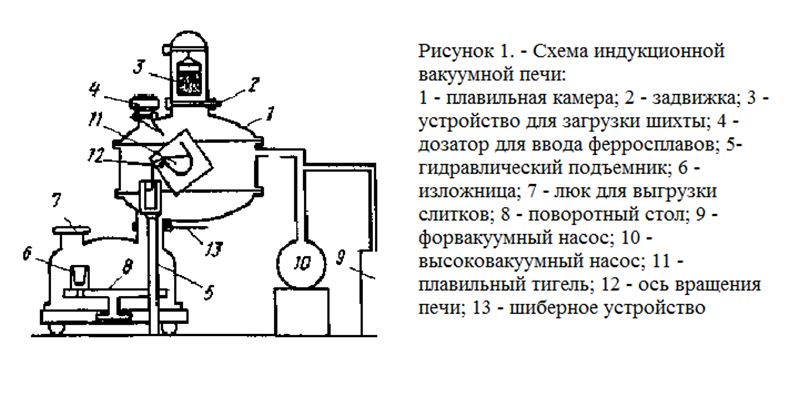

Вакуумные индукционные печиТакая печь предназначена для плавки и литья сплавов индукционным методом. Она состоит из герметичной камеры, в которой расположена тигельная индукционная печь с литейной формой.

Она состоит из герметичной камеры, в которой расположена тигельная индукционная печь с литейной формой.

В вакууме можно обеспечить совершенные металлургические процессы, получать качественные отливки. В настоящее время вакуумное производство перешло на новые технологические процессы из непрерывных цепочек в вакуумной среде, которая дает возможность создавать новые изделия, и уменьшать издержки производства.

Достоинства вакуумной плавки:

- Жидкий металл можно выдерживать в вакууме длительное время.

- Повышенная дегазация металлов.

- В процессе плавки можно производить дозагрузку печи и воздействовать на процесс рафинирования и раскисления в любое время.

- Возможность постоянного контроля и регулировки температуры сплава и его химического состава во время работы.

- Высокая чистота отливок.

- Быстрый нагрев и скорость плавки.

- Повышенная гомогенность сплава из-за качественного перемешивания.

- Любая форма сырья.

- Экологическая чистота и экономичность.

Принцип действия вакуумной печи состоит в том, что в тигле, находящемся в вакууме с помощью индуктора высокой частоты плавят твердую шихту и очищают жидкий металл. Вакуум создается путем откачки воздуха насосами. При вакуумной плавке достигается большое снижение водорода и азота.

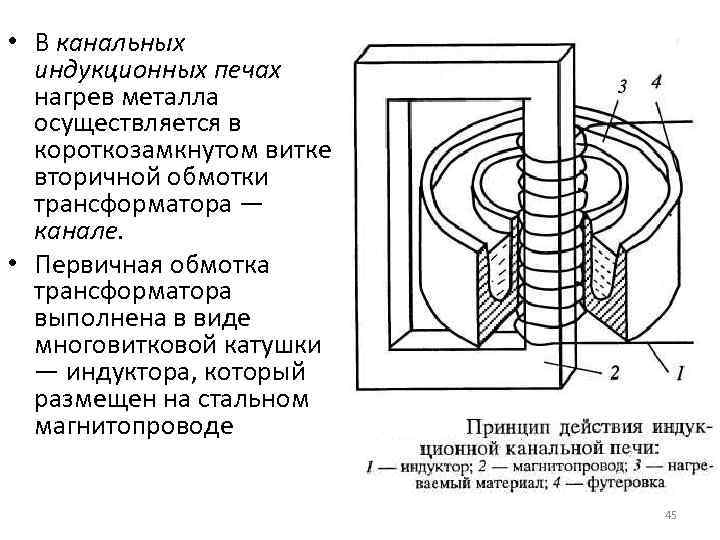

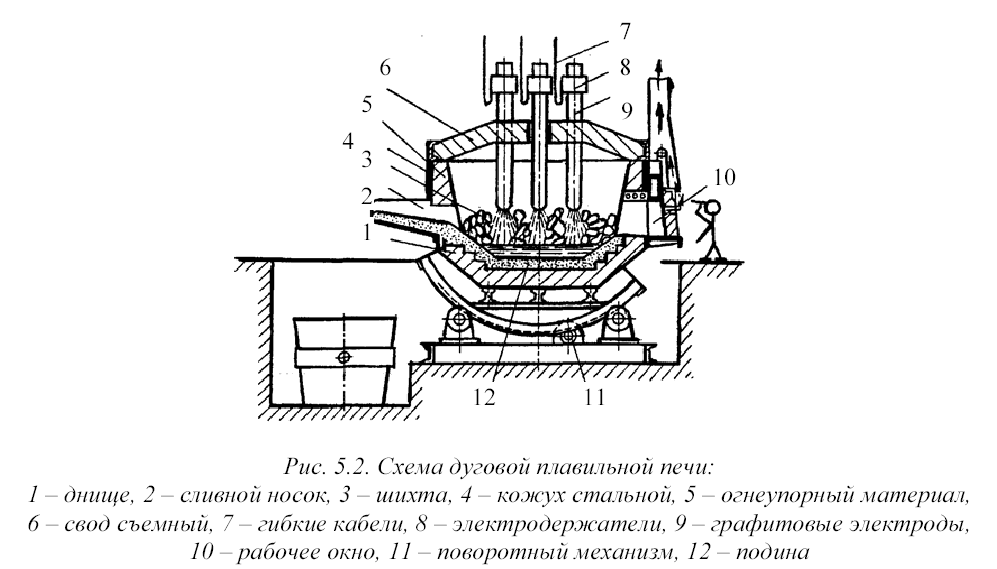

Канальные индукционные печиПечи с электромагнитным сердечником (канальные) широко применяются в литейном производстве для цветных и черных металлов в качестве раздаточных печей, миксеров.

1 — Ванна

2 — Канал

3 — Магнитопровод

4 — Первичная катушка

Переменный магнитный поток проходит по магнитопроводу, контуру канала в виде кольца из жидкого металла. В кольце возбуждается электрический ток, который разогревает жидкий металл. Магнитный поток образуется первичной обмоткой, работающей от переменного тока.

Чтобы усилить магнитный поток, используется замкнутый магнитопровод, который выполнен из трансформаторной стали. Пространство печи соединяется двумя отверстиями с каналом, поэтому при наполнении печи жидким металлом создается замкнутый контур. Печь не сможет работать без замкнутого контура. В таких случаях сопротивление контура большое, и в нем течет малый ток, который назвали током холостого хода.

Печь не сможет работать без замкнутого контура. В таких случаях сопротивление контура большое, и в нем течет малый ток, который назвали током холостого хода.

Вследствие перегрева металла и действия магнитного поля, которое стремится вытолкнуть металл из канала, жидкий металл в канале постоянно движется. Так как металл в канале нагрет выше, чем в ванне печи, то металл постоянно поднимается в ванну, из которой поступает металл с меньшей температурой.

Если металл слить ниже допустимой нормы, то жидкий металл будет выбрасываться из канала электродинамической силой. В итоге произойдет самопроизвольное выключение печи и разрыв электрического контура. Чтобы избежать таких случаев печи оставляют некоторое количество металла в жидком виде. Его называют болотом.

Канальные печи разделяют на:

- Плавильные печи.

- Миксеры.

- Раздаточные печи.

Чтобы накопить некоторое количество жидкого металла, усреднения химического состава его и выдержки, используют миксеры. Объем миксера рассчитывают равным не ниже двукратной часовой выработки печи.

Объем миксера рассчитывают равным не ниже двукратной часовой выработки печи.

Канальные печи разделяют на классы по расположению каналов:

- Вертикальные.

- Горизонтальные.

По форме рабочей камеры:

- Барабанные индукционные печи.

- Цилиндрические индукционные печи.

Барабанная печь выполнена в виде стального сварного цилиндра с двумя стенками на торцах. Для поворота печи применяются приводные ролики. Чтобы повернуть печь, необходимо включить привод электродвигателя с двумя скоростями и цепной передачей. Двигатель имеет пластинчатые тормоза.

На торцевых стенках есть сифон для заливки металла. Для загрузки присадок и снятия шлаков имеются отверстия. Также для выдачи металла имеется канал. Канальный блок состоит из индуктора печи с V-образными каналами, сделанными в футеровке при помощи шаблонов. При первой же плавки эти шаблоны расплавляются. Обмотка и сердечник охлаждаются воздухом, корпус блока охлаждается водой.

Если канальная печь имеет другую форму, то выдача металла осуществляется с помощью наклона ванны гидроцилиндрами. Иногда металл выдавливают избыточным давлением газа.

Достоинства канальных печей:

- Малый расход электроэнергии вследствие малых потерь тепла ванны.

- Повышенный электрический КПД индуктора.

- Малая стоимость.

Недостатки канальных печей:

- Сложность регулировки химического состава металла, так как наличие оставленного жидкого металла в печи создает трудности при переходе от одного состава к другому.

- Малая скорость движения металла в печи уменьшает возможности технологии плавки.

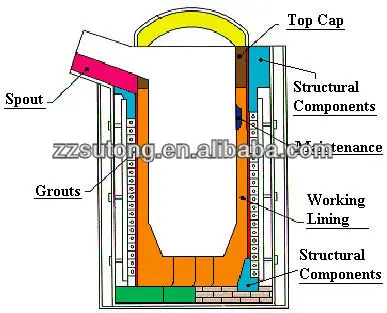

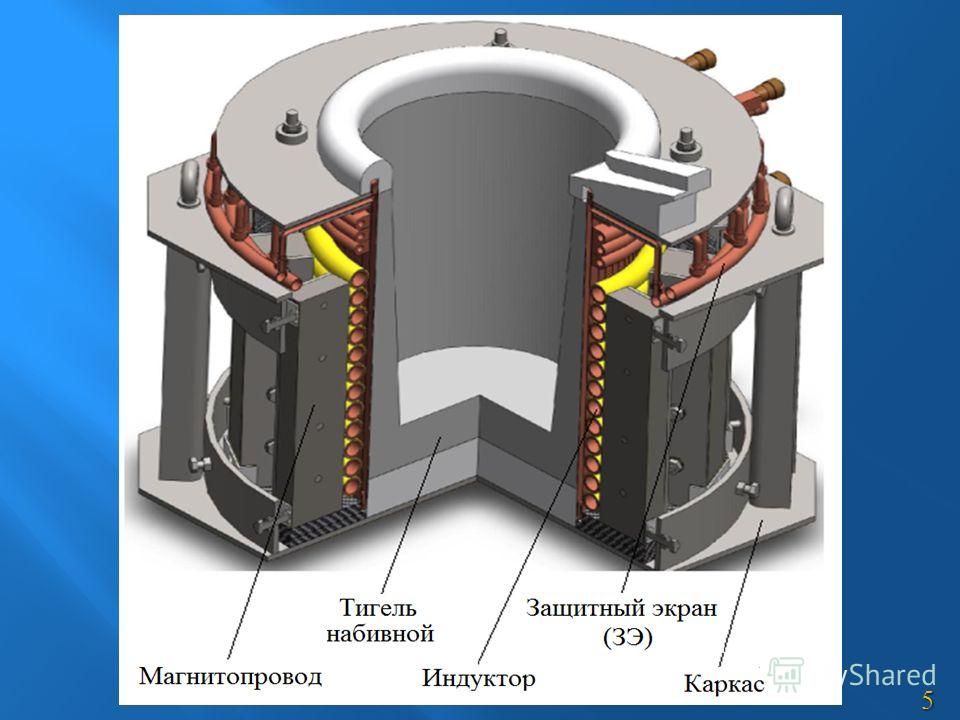

Каркас печи изготавливается из листовой стали с низким содержанием углерода толщиной от 30 до 70 мм. Внизу каркаса есть окна с присоединенными индукторами. Индуктор выполнен в виде стального корпуса, первичной катушки, магнитопровода и футеровки. Его корпус сделан разъемным, а части изолированы между собой прокладками для того, чтобы части корпуса не создавали замкнутый контур. В противном случае будет создаваться вихревой ток.

В противном случае будет создаваться вихревой ток.

Магнитопровод выполнен из пластин специальной электротехнической стали 0,5 мм. Пластины изолированы между собой для снижения потерь от вихревых токов.

Катушка изготавливается из медного проводника сечением, зависящим от тока нагрузки и метода охлаждения. При воздушном охлаждении допустимый ток 4 ампера на мм2, при охлаждении водой допустимый ток 20 ампер на мм2. Между футеровкой и катушкой монтируют экран, который охлаждается водой. Экран изготовлен из магнитной стали или меди. Для отведения тепла от катушки монтируют вентилятор. Чтобы получить точные размеры канала, применяют шаблон. Он выполнен в виде полой стальной отливки. Шаблон ставится в индуктор до того момента, пока не будет заполнения огнеупорной массой. Он находится в индукторе при разогреве и сушке футеровки.

Для футеровки применяют огнеупорные массы влажного и сухого вида. Влажные массы используют в виде набивных или заливных материалов. Заливные бетоны используют при сложной форме индуктора, если нельзя уплотнить массу по всему объему индуктора.

Заливные бетоны используют при сложной форме индуктора, если нельзя уплотнить массу по всему объему индуктора.

Такой массой наполняют индуктор и уплотняют вибраторами. Сухие массы уплотняют вибраторами высокой частоты, набивные массы уплотняют пневматическими трамбовками. Если в печи будет выплавляться чугун, то футеровку выполняют из оксида магния. Качество футеровки определяется по температуре охлаждающей воды. Наиболее эффективным методом проверки футеровки является проверка по значению индуктивного и активного сопротивления. Эти измерения проводятся с помощью контрольных приборов.

В электрооборудование печи входит:

- Трансформатор.

- Батарея конденсаторов для компенсации потерь электрической энергии.

- Дроссель для подсоединения 1-фазного индуктора к 3-фазной сети.

- Щиты управления.

- Кабели питания.

Чтобы печь нормально функционировала, к питанию подключают трансформатор на 10 киловольт, который имеет на вторичной обмотке 10 ступеней напряжения для регулировки мощности печи.

Набивочные материалы футеровки содержат:

- 48% сухого кварца.

- 1,8% кислоты борной, просеянной через мелкое сито с ячейками 0,5 мм.

Массу для футеровки готовят в сухом виде с помощью смесителя, и последующей просевкой через сито. Приготовленная смесь не должна храниться более 15 часов после подготовки.

Футеровку тигля производят с помощью уплотнения вибраторами. Электрические вибраторы используются для футеровки больших печей. Вибраторы погружают в пространство шаблона и производят уплотнение массы через стенки. При уплотнении вибратор передвигают краном и вертикально вращают.

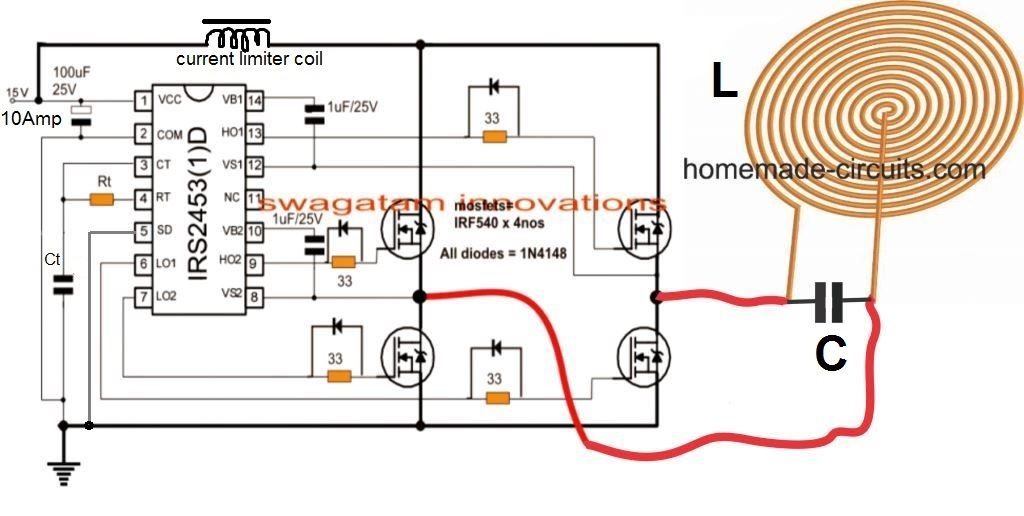

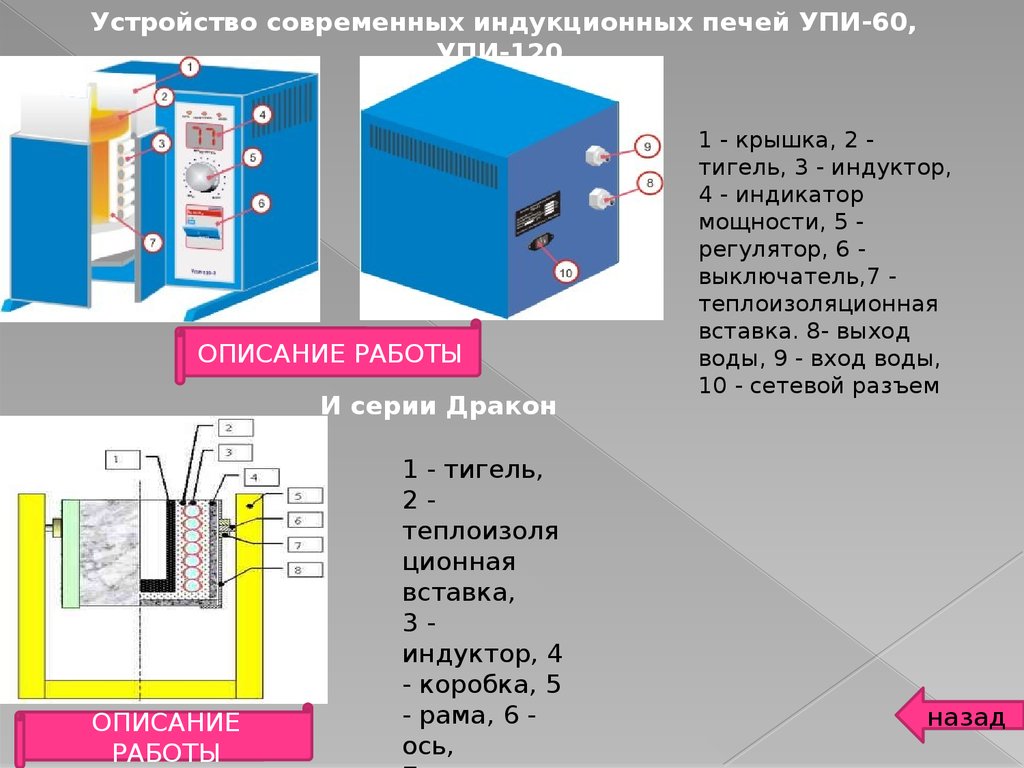

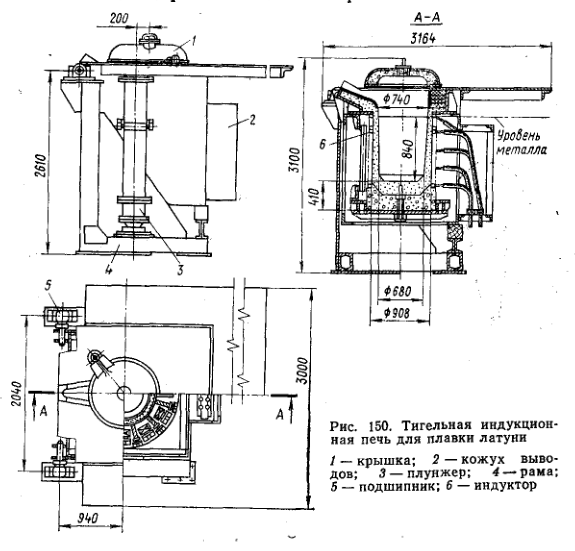

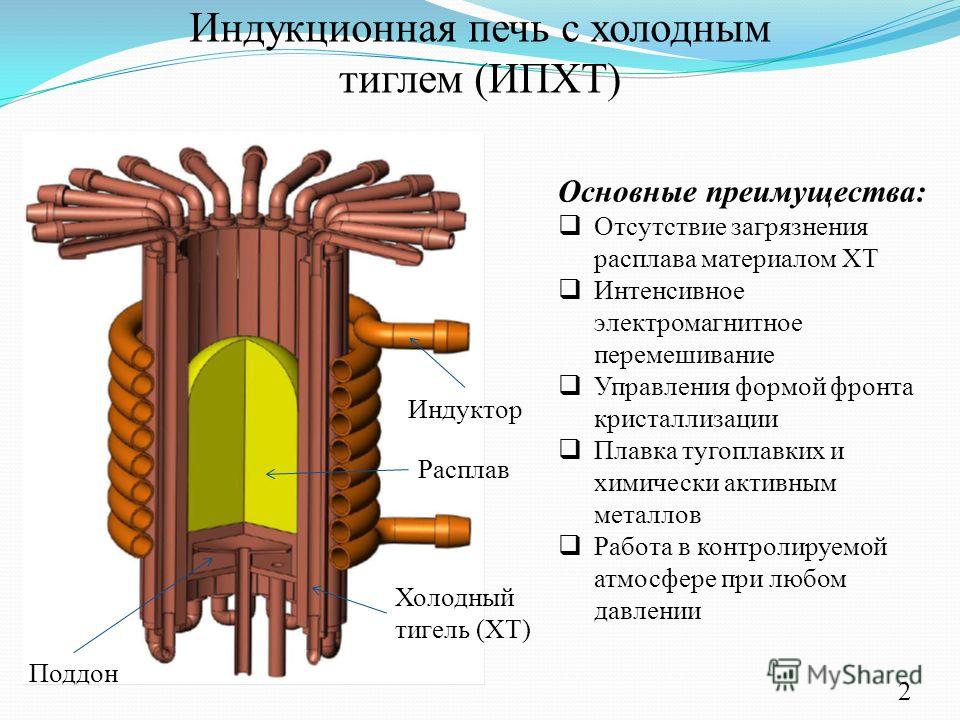

Тигельные индукционные печиОсновными компонентами тигельной печи являются индуктор и генератор. Для изготовления индуктора используется медная трубка в виде намотанных 8-10 витков. Формы индукторов могут выполняться различных видов.

Этот вид печи наиболее распространенный. В конструкции печи нет сердечника. Распространенная форма печи представляет собой цилиндр из огнестойкого материала. Тигель находится в полости индуктора. К нему подводится питание переменного тока.

Тигель находится в полости индуктора. К нему подводится питание переменного тока.

Преимущества тигельных печей:

- Энергия выделяется при загрузке материала в печь, поэтому вспомогательные нагревательные элементы не нужны.

- Достигается высокая однородность многокомпонентных сплавов.

- В печи можно создать реакцию восстановления, окисления, независимо от величины давления.

- Высокая производительность печей из-за повышенной удельной мощности на любых частотах.

- Перерывы в плавке металла не влияют на эффективность работы, так как для разогрева не требуется много электроэнергии.

- Возможность любых настроек и простая эксплуатация с возможностью автоматизации.

- Нет местных перегревов, температура выравнивается по всему объему ванны.

- Быстрое плавление, позволяющее создать качественные сплавы с хорошей однородностью.

- Экологическая безопасность. Внешняя среда не подвергается никакому вредному воздействию печи. Плавка также не оказывает вреда природе.

Недостатки тигельных печей:

- Малая температура шлаков, применяющихся для обработки зеркала расплава.

- Малая стойкость футеровки при резких температурных перепадах.

Несмотря на имеющиеся недостатки, тигельные индукционные печи получили большую популярность на производстве и в других областях.

Индукционные печи для отопления помещенияЧаще всего такая печь устанавливается в помещении кухни. В ее конструкции основной частью является сварочный инвертор. Конструкция печи обычно совмещается с водонагревательным котлом, который дает возможность для отопления всех помещений в здании. Также есть возможность подключения подачи горячей воды в здание.

Эффективность работы такого устройства небольшая, однако, нередко такое оборудование все-таки применяется для отопления дома.

Конструкция нагревающей части индукционного котла подобна трансформатору. Наружный контур – это обмотки своеобразного трансформатора, которые подключаются к сети. Второй контур внутренний – это устройство обмена теплом. В нем происходит циркуляция теплоносителя. При подключении питания катушка создает переменное магнитное поле. В итоге внутри теплообменника индуцируются токи, которые осуществляют его нагревание. Металл нагревает теплоноситель, который обычно состоит из воды.

Второй контур внутренний – это устройство обмена теплом. В нем происходит циркуляция теплоносителя. При подключении питания катушка создает переменное магнитное поле. В итоге внутри теплообменника индуцируются токи, которые осуществляют его нагревание. Металл нагревает теплоноситель, который обычно состоит из воды.

На таком же принципе основана работа бытовых индукционных плит, в которых в качестве вторичного контура выступает посуда из специального материала. Такая плита намного экономичнее обычных плит из-за отсутствия тепловых потерь.

Водонагреватель котла оснащен устройствами управления, которые дают возможность поддержания температуры теплоносителя на определенном уровне.

Отопление электроэнергией является дорогим удовольствием. Оно не может создать конкуренцию с твердым топливом и газом, дизельным топливом и сжиженным газом. Одним из методов снижения расходов является установка теплоаккумулятора, а также подключение котла в ночное время, так как ночью чаще всего действует льготное начисление за электричество.

Для того, чтобы принять решение об установке индукционного котла для дома, необходимо получить консультацию у профессиональных специалистов по теплотехнике. У индукционного котла практически нет преимуществ перед обычным котлом. Недостатком является высокая стоимость оборудования. Обычные котел с ТЭНами продается уже готовым к установке, а индукционный нагреватель требует дополнительного оборудования и настройки. Поэтому, прежде чем приобрести такой индукционный котел, необходимо произвести тщательный экономический расчет и планировку.

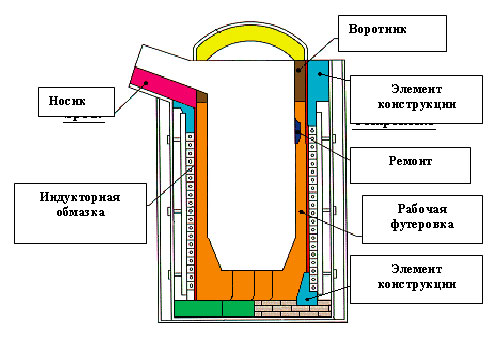

Футеровка индукционных печейПроцесс футеровки необходим для обеспечения защиты корпуса печи от воздействия повышенных температур. Она дает возможность значительно сократить потери тепла, увеличить эффективность плавки металла или нагрева материала.

Для футеровки применяют кварцит, являющийся модификацией кремнезема. К материалам для футеровки предъявляются некоторые требования.

Такой материал должен обеспечить 3 зоны состояний материала:

- Монолитная.

- Буферная.

- Промежуточная.

Только наличие трех слоев в покрытии способно защитить кожух печи. На футеровку отрицательно влияет неправильная укладка материала, плохое качество материала и тяжелые условия работы печи.

Похожие темы:

- Микроволновые печи. Виды и работа. Как выбрать и особенности

- Конвекционная печь. Виды и устройство. Работа и особенности

- Индукционные котлы отопления. Виды и устройство. Работа

- Миканитовые нагреватели. Особенности. Виды и применение

- Сварочный аппарат (Часть 1). Типы и особенности. Сварка. Дуга. Применение

- Сварочный аппарат (Часть 2). Виды и особенности. Применение. Как выбрать

- Инверторные сварочные аппараты. Как выбрать. Типы и работа

Индукционная печь для плавки — виды, устройство, принцип работы промышленных печей плавки металла, алюминия, чугуна, меди, стали, латуни, свинца, золота

Оборудование используют в промышленности при производстве изделий их различных материалов. Оно наиболее востребовано в металлургии. В индукционных вакуумных печах осуществляют плавку, отжиг, спекание и прочие процессы термической обработки сырья. Изделия из него наделены высокой прочностью и практичностью.

Оно наиболее востребовано в металлургии. В индукционных вакуумных печах осуществляют плавку, отжиг, спекание и прочие процессы термической обработки сырья. Изделия из него наделены высокой прочностью и практичностью.

Содержание:

- Промышленные индукционные печи – виды

- Вакуумные индукционные печи

- Индукционная печь для плавки драгметаллов

- Индукционная печь для плавки металлов и сплавов

Промышленные индукционные печи – виды

Установки бывают двух типов:

- С сердечником;

- Без сердечника (тигельные).

Промышленные индукционные печи – виды

В зависимости от такой конструкционной особенности нагревание обрабатываемого сырья отличается. В индукционной печи для плавки металлов с сердечником сырье размещают в специальном желобе. Внутри него монтирован сердечник. Он и является индуктором, который отвечает за прогревание рабочего пространства до нужного температурного режима.

В печах без сердечника для плавки меди и других металлических сплавов тигель с обрабатываемым сырьем расположен внутри индуктора. Прогрев рабочего пространство происходит за счет вихревых потоков. То есть, ток напрямую не воздействует на структуру материала.

По типу конструкции оборудование бывает различных типов. Для придания металлу необходимых характеристик в рабочем пространстве создают не только оптимальный температурный режим, но и вакуумную среду. Для этого к оборудованию подключают один или несколько насосных агрегатов.

Преимущества вакуумной плавки в индукционных печах:

- Быстрое выполнение процесса с соблюдением установленных технологических норм;

- Получение чистого сплава, поскольку из сырья удаляются шлаки и прочие загрязнения;

- Изделия из материалов, полученных способом плавления под воздействием вакуума, наделены прочностью.

Не стоит забывать, что методом плавки можно получить любой сплав высокого качества.

Вакуумные индукционные печи

Самыми востребованными считаются тигельные или муфельные установки. Такие печи используют для плавки чугуна, меди, алюминия и других металлических сплавов. Их рабочим пространством является тигель или муфель. Эти конструкционные элементы выполняют из прочных немагнитных материалов.

Вакуумные индукционные печи

В эти емкости помещают сырье для обработки. В зависимости от вида нагревателя, оно прогревается до нужного температурного режима. Вакуумная среда в рабочем пространстве позволяется выполнять термообработку более качественно.

Преимущества оборудования:

- Универсальность, так как с его помощью выполняют различные процессы термической обработки: отпуск, дегазацию, отжиг, плавку и прочее.

- Быстрый прогрев рабочего пространства за счет создания вихревых потоков.

- Практичность в использовании и обслуживании.

Принцип действия установок основан на создании индуктором электромагнитного поля, молекулы которого преобразовываются в тепловую энергию. На сегодня этот способ прогревания рабочего пространства считается самым эффективным.

На сегодня этот способ прогревания рабочего пространства считается самым эффективным.

Индукционная печь для плавки драгметаллов

В процессе плавления драгоценных металлов наиболее часто используют канальные установки. Они представляют собой оборудование небольшого размера. Установки востребованы в ювелирном производстве.

Индукционная печь для плавки драгметаллов

Печи для плавки золота, серебра и других металлов бывают таких видов:

- Вертикальные;

- Горизонтальные.

В зависимости от конструкционных особенностей установки подразделяют на печи с большим рабочим пространством, миксеры (в них происходит смешивание), раздаточные установки. По форме рабочей камеры агрегаты классифицируют на барабанные и цилиндрические. Основная их особенность – способность вращаться. Благодаря этому процесс плавки выполняется более качественно. А обрабатываемое сырье характеризуется высокими показателями технических характеристик.

Устройство канальной печи:

Ванна (рабочее пространство)

Барабанные печи по внешнему виду напоминают цилиндр с двумя стенками по бокам. Поворот рабочей камеры происходит за счет работы гидравлической системы. Ей управляют вручную. В конструкции торцевых стенок предусмотрены отверстия для снятия шлаков, а также слива сырья.

Цилиндрические печи для плавки металлов сконструированы по такому же принципу. Только загрузка и выгрузка материала осуществляется вручную путем наклона рабочей емкости.

Другие виды печей для плавки драгоценных металлов:

- Тигельные;

- Муфельные;

- Камерные.

Основным преимуществом тигельных и муфельных печей являются небольшие габариты. Их можно использовать для плавки золота, серебра, бронзы и других драгметаллов.

Индукционная печь для плавки металлов и сплавов

Она относится к категории промышленного оборудования. Индукционная печь для плавки сплавов бывает периодического и полунепрерывного действия. В этих конструкциях есть определенные отличия:

В этих конструкциях есть определенные отличия:

- В установках периодического действия загрузка шихты, выгрузка готового сырья, обработка материалов выполняется при открытом тигле, наполненном воздушными массами. То есть, вручную.

- В установках полунепрерывного действия аналогичные процессы выполняют без нарушения вакуумной среды. Они автоматизированы. В результате удается получить металл высокого качества.

Индукционная печь для плавки металлов и сплавов

Конструкция индукционной печи для плавки сплавов оснащена индуктором. Он размещен в рабочем камере. Индуктор охватывает тигель. В некоторых конструкциях используют другую компоновку: индуктор не находится в рабочем пространстве оборудования. Тогда стоит учесть, что вакуумная камера, которая находится непосредственно между индуктором и тиглем, должна быть прозрачна для воздействия магнитного поля.

Последний вариант конструкции печи имеет определенные преимущества. Во-первых, у нее уменьшен объем рабочего пространства. За счет этого удается его быстро прогреть. Во-вторых, уменьшены поверхности камеры. А это снижает показатель натекания воздушных масс. Соответственно, уменьшается стоимость откачной системы, а также облегчаются требования к изоляционным свойствам индукторной системы.

За счет этого удается его быстро прогреть. Во-вторых, уменьшены поверхности камеры. А это снижает показатель натекания воздушных масс. Соответственно, уменьшается стоимость откачной системы, а также облегчаются требования к изоляционным свойствам индукторной системы.

Индукционные установки полунепрерывного действия имеют практически аналогичные конструкционные особенности. Отличие состоит в том, что желоб для заливки может убираться автоматически или вручную.

Важно! Как правило, индукционные печи полунепрерывного действия оснащают наклоняющимся тиглем. В плавильную камеру – шлюзовой камерой для подачи форм.

Нагревание шихты происходит в специальной емкости – тигле. Для этого в рабочем пространстве оборудования размещены нагревательные устройства. Их максимальная температура нагрева составляет +900 градусов. В результате такого воздействия происходит обезгаживание обрабатываемого сырья.

Все индукционные установки оснащены специальными дозаторами для подачи нужного количества присадок (веществ для повышения качества металла), а также устройствами для отбора проб сплавов.

Плавильная печь

Плавильные печи используются для перегрева твердых материалов до их расплавления. Часто оборудование для термической обработки используется для изменения поверхности или внутренних характеристик материалов путем тщательного повышения их температуры. В случае металлов это обычно увеличивает пластичность за счет твердости и прочности. Для этого требуется промышленная печь, способная генерировать и поддерживать температуру ниже точки плавления материала.

Плавильная печь, для сравнения, генерирует температуры перегрева, которые превышают температуру плавления металла и вызывают разложение его физической структуры, что приводит к разжижению. Этот фазовый переход полностью зависит как от температуры, так и от давления. Немногие металлы могут существовать в жидком состоянии при температуре окружающей среды, за исключением ртути (Hg) и известных эвтектик, таких как сплавы на основе галлия (Ga-).

Для получения однородной расплавленной смеси плавильная печь должна быть способна создавать и поддерживать необходимую температуру в течение длительного периода времени. Существует несколько архитектур плавильных печей, способных выполнять этот процесс. В этом сообщении блога Thermcraft исследует некоторые из основных типов плавильных печей, доступных сегодня на рынке.

Ваграночные плавильные печиВаграночная плавильная печь обычно содержит вертикальную нагревательную камеру в виде шахты, которая заполнена слоями горючего материала, такого как кокс и известняк. Впускные отверстия позволяют воздуху поступать в камеру для облегчения горения, а рабочая дверца обеспечивает легкий доступ к самой нижней части купола. Здесь сырье превращается в расплавленную смесь, которую можно периодически экструдировать через носик с откидным дном.

Вагранки являются предпочтительным инструментом для процессов плавки в литейных цехах черных металлов. Архитектура проста и надежна, но необходимо принять дополнительные меры для безопасной вентиляции и контроля выбросов. Часто верхняя часть шахты вагранки закрывается инновационным фильтром, предназначенным для удаления твердых частиц из газообразных отходов.

Часто верхняя часть шахты вагранки закрывается инновационным фильтром, предназначенным для удаления твердых частиц из газообразных отходов.

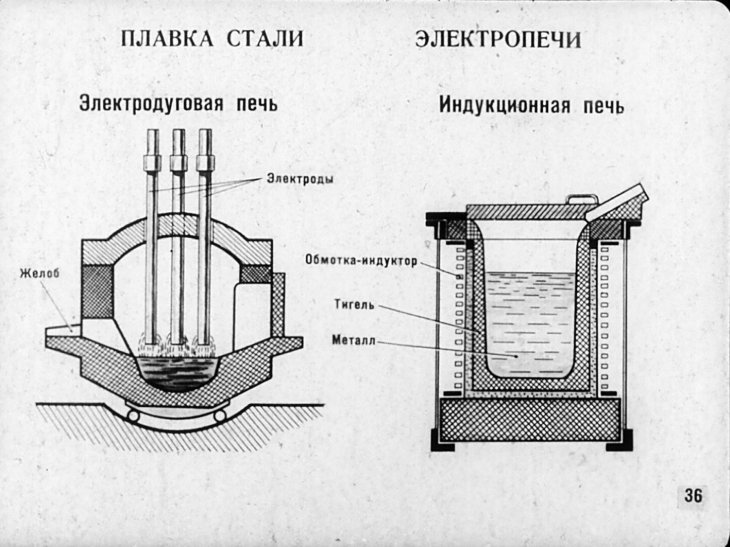

Принцип работы индукционных плавильных печей принципиально отличается от принципа действия вагранки. В них используются спиральные нагревательные элементы, встроенные в тигель или встроенные в стенки самой нагревательной камеры. Они преобразуют электрическую энергию в тепло, которое излучается через материал с выдающейся степенью термической однородности.

Ограничение использования горючих видов топлива на объекте, особенно для повседневных плавильных работ, обеспечивает более безопасную повседневную работу персонала и компонентов. Индукционные катушки со спиральной намоткой, изготовленные из тугоплавких металлов и керамики, увеличивают срок службы и обеспечивают хорошую совместимость с дополнительными элементами управления. Термическое циклирование может быть автоматизировано, и могут быть реализованы дополнительные средства контроля для уменьшения образования и выделения паров токсичных металлов в плавильных печах.

Компания Thermcraft специализируется на разработке и производстве специального оборудования для термической обработки для требовательных применений. Мы можем разработать плавильные печи для стандартной литейной обработки или для новых областей исследований и разработок, таких как выращивание кристаллов.

- Процессы выращивания кристаллов с использованием промышленной печи

- Что такое печь Бриджмена?

Если вам нужна дополнительная информация о возможностях нашей плавильной печи, пожалуйста, свяжитесь с нами напрямую.

стали стали в индукционной печи — ISPATGURU

СТАЛЬНОЕ СТАЛИ В индукционной печи

- SATYENDRA

- 24 мая 2018

- 0 Комментарии

- 4444, CONTROL SYSTER, FERROODOY, FERROODOYS, FERROODOYS, FERROYS, FERROYS, FERROYS, FERROYS, FERROYS, FERROYS, FERROYS, FERROYS, FERROYS, FERROYS, FERROYS, FERROYS, FERROODOOS. шлак, губчатое железо, производство стали,

Производство стали в индукционных печах

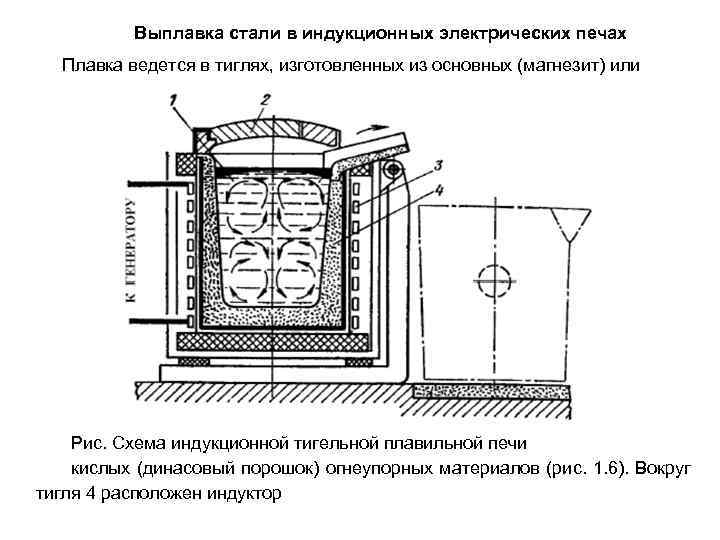

Индукционные печи без тигельного стержня используются в черной металлургии более 50 лет и в настоящее время являются одним из самых популярных способов плавки и выдержки черных металлов.

Индукционная печь представляет собой тип электрической плавильной печи, в которой для плавления металла используется электрический ток. Принцип индукционной плавки заключается в том, что электрический источник высокого напряжения от первичной катушки индуцирует в металле (вторичной катушке) низкое напряжение и большой ток. Индукционный нагрев — это просто метод передачи тепловой энергии. Два закона, которые управляют индукционным нагревом, это (i) электромагнитная индукция и (ii) эффект джоуля.

Индукционная печь без тигля состоит из относительно тонкого огнеупорного тигля, окруженного медным змеевиком с водяным охлаждением, возбуждаемым от одного источника переменного тока. Когда катушка находится под напряжением, флуктуирующее осевое магнитное поле вызывает протекание тока в электропроводящих кусках шихтового материала внутри тигля. Мощность, индуцируемая в заряде, зависит от физических свойств материала, связывающего его потока и его геометрической формы. В зависимости от удельного сопротивления расплавляемого материала индукционная печь без тигельного сердечника преобразует электрическую энергию в нагрев шихты с эффективностью от 50 % до 85 %, хотя эффективность печи дополнительно снижается за счет тепловых потерь на излучение с поверхности расплава и проводимость через футеровка печи.

Когда катушка находится под напряжением, флуктуирующее осевое магнитное поле вызывает протекание тока в электропроводящих кусках шихтового материала внутри тигля. Мощность, индуцируемая в заряде, зависит от физических свойств материала, связывающего его потока и его геометрической формы. В зависимости от удельного сопротивления расплавляемого материала индукционная печь без тигельного сердечника преобразует электрическую энергию в нагрев шихты с эффективностью от 50 % до 85 %, хотя эффективность печи дополнительно снижается за счет тепловых потерь на излучение с поверхности расплава и проводимость через футеровка печи.

Индукционные печи средней частоты, которые обычно используются для производства стали, используют тепло, выделяемое вихревыми токами, генерируемыми переменным полем высокой частоты. Катушку индуктивности обычно изготавливают из меди, чтобы ограничить электрические потери. Индуктор имеет водяное охлаждение. Печь состоит из тигля из подходящего огнеупорного материала, окруженного медным змеевиком с водяным охлаждением. В печи этого типа шихта плавится за счет тепла, выделяемого электрической дугой. По катушке протекает ток высокой частоты. Переменное магнитное поле, создаваемое током высокой частоты, индуцирует мощные вихревые токи в заряде, что приводит к очень быстрому нагреву.

В печи этого типа шихта плавится за счет тепла, выделяемого электрической дугой. По катушке протекает ток высокой частоты. Переменное магнитное поле, создаваемое током высокой частоты, индуцирует мощные вихревые токи в заряде, что приводит к очень быстрому нагреву.

Электроэнергия, необходимая для нагрева одной тонны железа до 1500°С, составляет 396 кВтч. В печи происходит несколько потерь, что увеличивает удельный расход энергии. Потери состоят из (i) тепловых потерь, (ii) потерь в змеевике печи, (iii) потерь конденсаторной батареи, (iv) потерь в преобразователе и (v) потерь в трансформаторе на главной стороне. Чем выше потери, тем ниже КПД печи. Максимальный вклад в потери энергии вносят тепловые потери. Основными тепловыми потерями являются (i) потери на излучение от свода печи, (ii) потери на проводимость от огнеупорной футеровки, (iii) потери тепла в охлаждающей воде змеевика и (iv) тепло, переносимое удаляемым шлаком.

В процессе плавки печь постоянно теряет тепло как в охлаждающую воду, так и за счет излучения корпуса и открытой металлической поверхности. Для возмещения этих тепловых потерь необходимо затратить электрическую энергию. Следовательно, чем больше время нагрева, тем больше неэффективность печи.

Для возмещения этих тепловых потерь необходимо затратить электрическую энергию. Следовательно, чем больше время нагрева, тем больше неэффективность печи.

Сырье

Безтигельная индукционная печь обычно рассматривается как «плавильная» установка, в которой фактически происходят лишь минимальные изменения во время процесса. Следовательно, сырье играет важную роль в производстве стали.

Сырье для производства плавки в печи должно выбираться и контролироваться таким образом, чтобы полученная жидкая сталь после разливки в МНЛЗ имела заданные механические свойства и химический состав и не имела дефектов. Помимо качества производимой стали, сырье также влияет на (i) объем производимого шлака, (ii) срок службы огнеупорной футеровки и (iii) безопасность как предприятия, так и рабочего персонала. Кроме того, существенное влияние на удельный расход электроэнергии и производительность печи оказывают сырье и способ его загрузки.

Важными параметрами сырья, подлежащими контролю, являются (i) размер, (ii) насыпная плотность, (iii) химический состав, (iv) чистота, степень загрязнения и отсутствие ржавчины, окалины, песка, грязи, масел / смазка и (v) неметаллические покрытия. Сырьевая шихта с насыпной плотностью более 1 т/м3 потребляет меньше энергии, чем шихта с более низкой насыпной плотностью около 0,5 т/м3.

Сырьевая шихта с насыпной плотностью более 1 т/м3 потребляет меньше энергии, чем шихта с более низкой насыпной плотностью около 0,5 т/м3.

Среди различного сырья, используемого для производства тепла, металлы занимают львиную долю как с точки зрения технологии, так и с точки зрения экономики. Основным сырьем для производства стали в индукционных печах являются (i) стальной лом, (ii) железный лом и/или чугун, (iii) губчатое железо, (iv) науглероживание и (v) добавки. Из них первые три – металлики.

Грязный или загрязненный лом имеет тенденцию откладывать слой шлака на огнеупоре печи. Это происходит на уровне или чуть ниже уровня жидкости в тигле и ограничивает количество энергии, потребляемой печью. Эффективное уменьшение внутреннего диаметра печи также может сделать загрузку более сложной и продолжительной. Это опять же влияет на энергоэффективность печи.

Ржавый лом не только требует больше времени для плавления, но и содержит меньше металла на одну загрузку. Лом должен быть проверен, чтобы гарантировать, что стали с предварительно нанесенным покрытием, такие как луженый лист и оцинкованная сталь, не включены, поскольку эти материалы производят чрезмерное количество металлургического дыма и шлака. На каждый 1 % шлака, образовавшегося при 1500°С, потери энергии составляют 10 кВтч на тонну.

На каждый 1 % шлака, образовавшегося при 1500°С, потери энергии составляют 10 кВтч на тонну.

В отличие от стального лома, железного лома и чугуна губчатое железо характеризуется (i) высокой пористостью, (ii) низкой плотностью, (iii) низкой теплопроводностью, (iv) высокой удельной поверхностью, (v) высокой содержание кислорода и (vi) промежуточное содержание углерода. Губчатое железо имеет одинаковые химические и физические характеристики. Он имеет низкий процент посторонних металлических элементов (около 0,02%) и низкое содержание серы.

Добавки, используемые для изготовления стали в индукционных печах, обычно представляют собой ферросплавы. Ферросплавы должны быть проверены на соответствие спецификации по размеру, сортности и составу. В частности, они должны быть проверены на наличие мелких частиц, так как они являются источником высоких потерь и, следовательно, изменений в ожидаемом химическом составе стали, изготовленной при плавке.

Роль науглероживателя во время производства стали в индукционной печи заключается в удалении кислорода из губчатого железа, который присутствует в форме FeO, и обеспечении поглощения углерода жидкой сталью до желаемого уровня. Нефтяной кокс и антрацитовый уголь являются двумя популярными науглероживателями, используемыми при производстве стали в индукционных печах. Однако ввод углерода в ванну через передельный чугун или чугунный лом более желателен для лучшего извлечения углерода. Следует избегать использования карбюризатора с очень мелкими частицами из-за чрезмерных потерь. Другими науглероживателями, которые можно использовать, являются металлургический кокс, карбид железа и металлургический карбид кремния (63 % кремния и 31 % углерода). Карбид кремния обычно загружается вместе со ломом и имеет следующие преимущества: (i) более быстрое поглощение, (ii) действует как раскислитель и (iii) увеличивает срок службы футеровки.

Нефтяной кокс и антрацитовый уголь являются двумя популярными науглероживателями, используемыми при производстве стали в индукционных печах. Однако ввод углерода в ванну через передельный чугун или чугунный лом более желателен для лучшего извлечения углерода. Следует избегать использования карбюризатора с очень мелкими частицами из-за чрезмерных потерь. Другими науглероживателями, которые можно использовать, являются металлургический кокс, карбид железа и металлургический карбид кремния (63 % кремния и 31 % углерода). Карбид кремния обычно загружается вместе со ломом и имеет следующие преимущества: (i) более быстрое поглощение, (ii) действует как раскислитель и (iii) увеличивает срок службы футеровки.

Точный расчет необходимой шихтовой смеси на основе анализа материалов, а также точное определение веса и дозирование шихтовых материалов и добавок (науглероживателя и присадок) являются основными предпосылками для минимизации времени плавки и потребности в энергии, помимо обеспечения надлежащего состава жидкости. стали. Для лучшего результата необходимо использование чистых и сухих шихтовых материалов.

стали. Для лучшего результата необходимо использование чистых и сухих шихтовых материалов.

Эффективная работа индукционной печи в первую очередь зависит от соблюдения правил эксплуатации. Этапы работы индукционной печи показаны на рис. 1.

Рис. 1 Стадии производства стали в индукционной печи

Подготовка и загрузка шихты

Потребление энергии значительно увеличивается из-за неправильной практики загрузки. Наихудшей практикой является загрузка небольшого количества и ожидание расплавления, прежде чем добавлять новый материал. Лучшей практикой является добавление заряда до уровня верхней части силовой катушки и дозарядка по мере снижения заряда.

Перед запуском плавки необходимо взвесить сырье и разместить его на рабочем этаже рядом с печью. Загружаемое сырье хранится в подходящих контейнерах и должно быть готово к загрузке выбранным способом. Карбюризатор и добавки должны быть точно взвешены, и с ними следует обращаться надлежащим образом, чтобы избежать потерь при обращении.

Максимальный размер одного куска металла/лома должен быть менее 0,4 диаметра тигля печи. Это позволяет избежать проблемы моста. При этом каждая загрузка металла/лома должна составлять около 10 % от объема тигля печи. Также необходимо следить за тем, чтобы практически не было острых краев, так как это может повредить огнеупор.

Среднечастотные бестигельные печи работают без поддона (пятки). Методы загрузки этих печей зависят от нескольких факторов, в том числе (i) размера печи, (ii) производительности печи и (iii) используемых шихтовых материалов.

Могут использоваться как механические, так и ручные методы, но три фактора, приведенные выше, обычно определяют метод. Для магнитных материалов, таких как стальной лом, чугун, передельный чугун и отходы мельниц, мостовой кран, оснащенный электромагнитом, используется для непосредственной загрузки печи. Зарядка губчатого железа может производиться как мостовыми кранами, оснащенными электромагнитами, так и/и ручным способом.

Методы загрузки вручную подходят только для небольших печей. При высокой производительности или тяжелых условиях эксплуатации шихтовые материалы добавляются в печь с помощью ковшей с откидным дном или вибрационных загрузчиков, которые часто включают весовые устройства для обеспечения правильной подпитки шихты.

Запрещается загружать печь выше уровня змеевика, т. е. загружать печь на полную мощность. Кроме того, следует понимать, что по мере износа футеровки печи количество шихтовых материалов должно соответственно увеличиваться. Должна соблюдаться правильная последовательность зарядки. Загрузка легкого лома снизу, а затем более тяжелого лома сверху защищает нижнюю футеровку от повреждений во время загрузки. Загрузка влажного или влажного материала в расплав может привести к взрыву, и этого следует избегать.

Плавка и удаление шлака

Материал загружается в пустую печь до верхней кромки змеевика печи. При включении электропитания в заряженном материале индуцируется напряжение, вызывающее сильные вихревые токи. Из-за высокого электрического тока и сопротивления материала материал нагревается до точки плавления.

Из-за высокого электрического тока и сопротивления материала материал нагревается до точки плавления.

Плавящийся материал оседает вместе, и печь можно заправить дополнительным материалом. В среднечастотных печах материал загружается не в жидкую ванну, а на еще твердый материал.

В случае губчатого железа в шихте кислород, присутствующий в губчатом железе, находится в форме FeO, который энергично реагирует с углеродом в жидкой ванне и улучшает теплопередачу, контакт шлака с металлом и гомогенность ванны.

Для плавки плавки требуется периодическое удаление шлака, так как он застывает на поверхности жидкой ванны и препятствует дальнейшему плавлению губчатого железа. Губчатое железо можно добавлять непосредственно в жидкий металл, когда перемешивание ускоряет передачу ему тепла и способствует плавлению. Перед добавлением губчатого железа необходимо следить за тем, чтобы было достаточно жидкости.

Независимо от режима загрузки, губчатое железо всегда загружается после начального образования расплавленной ванны (т. е. горячей пятки) путем плавления стального лома. На плавление губчатого железа большое влияние оказывают такие факторы, как содержание углерода в жидкой ванне и степень металлизации губчатого железа. Углерод, содержащийся в жидкой ванне, вступает в реакцию с невосстановленным содержанием оксида железа в губчатом железе, что приводит к выделению газов CO и CO2 из жидкой ванны, т.е. происходит кипение углерода, что приводит к последующему удалению газообразных водорода и азота, что в конечном итоге приводит к получению чистой стали. Вскипание углерода происходит на границе раздела шлака с металлом по реакции 3 FeO + 2C = 3 Fe + CO + CO2.

е. горячей пятки) путем плавления стального лома. На плавление губчатого железа большое влияние оказывают такие факторы, как содержание углерода в жидкой ванне и степень металлизации губчатого железа. Углерод, содержащийся в жидкой ванне, вступает в реакцию с невосстановленным содержанием оксида железа в губчатом железе, что приводит к выделению газов CO и CO2 из жидкой ванны, т.е. происходит кипение углерода, что приводит к последующему удалению газообразных водорода и азота, что в конечном итоге приводит к получению чистой стали. Вскипание углерода происходит на границе раздела шлака с металлом по реакции 3 FeO + 2C = 3 Fe + CO + CO2.

Содержание углерода в ванне с жидкостью должно поддерживаться на надлежащем уровне для поддержания надлежащего кипения углерода в течение периода плавления. Количество углерода, необходимое (C, в кг) для снижения содержания FeO в губчатом железе, определяется уравнением C = 1,67 [100 – % M–{(% шлака/100) x % Fe}]. Здесь М — степень металлизации, а Fe — количество железа в шлаке.

Углерод в виде антрацита или нефтяного кокса обычно добавляют в течение всего периода металлической загрузки для улучшения перемешивания и уменьшения количества подкормок, которые необходимо вносить в полностью расплавленную ванну. Среднечастотные печи проявляют менее интенсивное перемешивание по мере увеличения рабочей частоты. Это, в свою очередь, затрудняет добавление углерода в полностью расплавленную ванну.

Шлаки, обычно образующиеся в среднечастотных бестигельных печах, не являются жидкими, довольно тяжелыми и липкими, часто сухими и в форме окалины. Поэтому удаление шлака обычно облегчается использованием ложек для удаления шлака, снабженных длинными стальными стержнями. Эти ложки специально сделаны для этой цели.

Если коагулянты шлака используются для облегчения удаления шлака, их использование должно строго контролироваться, чтобы предотвратить химическое воздействие на материал футеровки печи. Объемы шлака можно уменьшить за счет выбора чистых и подходящих шихтовых материалов и использования губчатого железа с более высоким процентным содержанием общего железа.

Потери металла для металлических шихтовых материалов зависят от физического размера компонента и их качества, но обычно составляют менее 5 %, при этом значительная часть этих потерь происходит из-за просыпания и разбрызгивания во время операций удаления шлака и заливки. Извлечение углерода зависит от размера и качества карбюризатора, метода добавления и времени добавления. Можно ожидать, что он будет находиться в диапазоне от 85 % до 95 %.

Подготовка нагрева, врезка и опорожнение печи

Когда уровень заполнения жидкостью достигает верхней кромки змеевика, берется проба и в печь добавляется материал для окончательного анализа. Этот материал теперь расплавляют, а температуру расплава доводят до температуры на 80-100°С ниже температуры выпуска.

Когда разливочный ковш готов, печь очищают и доводят до температуры разливки. В случае среднечастотных печей для этой операции требуется от 2 до 5 минут. Температура жидкости измеряется погружной термопарой. Перед выпуском в печь загружают небольшое количество ферросплавов, чтобы избежать вскипания во время выпуска.

Перед выпуском в печь загружают небольшое количество ферросплавов, чтобы избежать вскипания во время выпуска.

В разливочном ковше на дно ковша засыпается необходимое количество ферросплавов и науглероживателя (при необходимости) и производится выпуск металла.

Управление технологическим процессом и автоматизация

Современная концепция сталеплавильных цехов включает в себя контроль всех выполняемых функций, что позволяет собирать подробные сведения о качестве жидкой стали и затратах. Раньше только крупные сталелитейные цеха имели систему управления печью. Однако низкая стоимость компьютеров и устройств с программируемым логическим управлением (ПЛК) в настоящее время позволяет экономично устанавливать системы управления различной степени сложности в небольших установках. Эти системы выполняют несколько функций, которые можно классифицировать под заголовками (i) автоматизация процесса, (ii) мониторинг процесса, (iii) отображение и запись информации и (iv) взаимодействие с другими печами и системами управления.

Автоматизация процессов — самые передовые системы автоматизации могут управлять циклом производства стали от выбора шихтовых материалов до выпуска жидкой стали, а также взаимодействовать с другими системами управления. Более простые системы контролируют только производство стали. Для работы этим системам необходима информация о массе заряда, времени и потребляемой мощности. Вес заряда получается с тензодатчиков или вводится оператором, а время известно по внутренним часам устройства, которые сбрасываются в начале каждого забега. Мощность получается из измерений напряжения и тока для змеевика печи. Затем подводимая энергия рассчитывается и сравнивается с заданным значением, которое определяется на основе опыта изготовителя с аналогичными печами и может быть изменено оператором в соответствии с индивидуальным случаем. При достижении установленного значения печь автоматически выключается, и шихта расплавляется при температуре, близкой к заданной. Измерение этих параметров является достаточно точным, однако изменение загрузки и ее положения в печи приводит к изменению индуцированной энергии, так что получаемая температура варьируется между плавками. Следующим этапом является перегрев металла до заданной температуры выпуска, которая может быть достигнута только в том случае, если известна начальная температура. Это обеспечивается за счет обеспечения точного измерения наклона жидкого металла, при этом результат либо напрямую передается в систему управления, либо вводится оператором.

Следующим этапом является перегрев металла до заданной температуры выпуска, которая может быть достигнута только в том случае, если известна начальная температура. Это обеспечивается за счет обеспечения точного измерения наклона жидкого металла, при этом результат либо напрямую передается в систему управления, либо вводится оператором.

Между плавлением и перегревом металл обычно очищается от шлака, отбирается проба и изменяется состав в соответствии со спецификацией. При необходимости система управления поддерживает температуру на любом заданном значении и рассчитывает для этого оптимальный уровень мощности. Таким образом обеспечивается точный контроль подаваемой энергии, что позволяет избежать высоких затрат на энергию и чрезмерной температуры.

Системы управления могут использоваться для других автоматических операций, таких как (i) холодный пуск печи и (ii) спекание новой футеровки. В этих случаях данные о температуре предоставляются термопарами, а система регулирует температуру, изменяя потребляемую мощность.

Мониторинг процесса – Контролируя производство стали, система может также контролировать вспомогательные устройства, такие как вода, гидравлика, электроснабжение и система удаления дыма. При возникновении проблемы дисплей предупреждает оператора. Можно вести долгосрочную запись тока катушки и его тенденций при определенном напряжении, поскольку любое увеличение может указывать на износ футеровки. Таким образом, система может сообщать оператору о необходимости замены огнеупора.

Отображение и запись информации – Система управления предоставляет информацию, а более сложные системы делают это на всех уровнях от оператора до управления. Блок визуального отображения (ВДУ) выдает информацию об энергопотреблении, мощности, температуре и массе металла в печи при плавке, выдержке и перегреве. Данные часто отображаются в графической форме, чтобы облегчить чтение информации. Существуют разные экраны меню для различных функций, таких как (i) для индикации сигналов тревоги, (ii) для подгонки подкладки или (iii) для постукивания. Ведомый монитор может дублировать изображение на удалении от платформы печи. Более простые системы могут иметь жидкокристаллический дисплей (ЖКД), который может отображать те же самые общие данные, но не графически.

Ведомый монитор может дублировать изображение на удалении от платформы печи. Более простые системы могут иметь жидкокристаллический дисплей (ЖКД), который может отображать те же самые общие данные, но не графически.

Оператор может связываться с системой для ввода информации или изменения настроек с помощью клавиатуры, светового пера или сенсорного экрана в зависимости от предпочтений производителя и сложности системы. Записи также могут быть предоставлены за плавку, смену или месяц.

Взаимодействие с другими печами и системами управления – Системы также предназначены для управления сталеплавильными операциями с использованием более чем одной печи. Затем система управляет всеми печами и оптимизирует плавку, чтобы обеспечить требуемый выход металла из всей сталеплавильной установки. Он учитывает ограничения мощности, установленные в некоторые периоды дня по контракту с поставщиками электроэнергии, и оптимизирует выплавку стали, чтобы обеспечить наилучшую скорость плавки.

Также были разработаны системы для сообщения и получения информации от управляющей сети, работающей на более высоком уровне. Он может реагировать на информацию из сети, такую как изменение температуры заливки металла, изменение состава сплава, доступность сырья и вес шихты, и соответствующим образом управлять печами.

Описанные выше системы управления представляют собой метод обеспечения автоматического управления плавкой, выдержкой и выпуском. Они могут запускать печь из холодного состояния, контролировать цикл спекания футеровки и проводить непрерывную диагностику источника питания, компонентов печи, вспомогательных систем и футеровки печи. Любая неисправность или неисправность может быть идентифицирована и доведена до сведения оператора. Всеобъемлющие записи могут вестись обо всех отслеживаемых данных для управленческого контроля. Системы могут управлять более чем одной печью и быть частью более крупной сети, контролирующей все функции плавильного цеха. Самые сложные системы нерентабельны для небольших сталеплавильных цехов.