- Рабочая частота генератора индукционной литейной установки. – Спарк-Дон, ЛТД

- Индукционный нагрев. Принцип работы

- Малоизученное при индукционном нагреве углеродистых сталей: явление «полосового» нагрева

- Интерм — Индукционный нагрев ТВЧ

- Рабочая частота генератора индукционной литейной установки.

- вред и польза индукционной плиты

- Индукционный нагрев | Металлургия для чайников

- Что такое индукционный нагрев? Как это работает?

- И КАК ЭТО РАБОТАЕТ?

- ЧТО ТАКОЕ ИНДУКЦИОННЫЙ НАГРЕВ

- Системы индукционного нагрева

- Рабочая частота

- Магнитные материалы

- Глубина проникновения

- Эффективность соединения

- Конструкция катушки

- Требования к питанию

- Индукционный нагрев экономичен и потребляет меньше энергии

- Индукционный нагрев более эффективен и производит больше за меньшее время

- Индукционный нагрев считается более безопасным процессом.

- Позвольте нам помочь

- Решение ваших проблем с технологическим обогревом

- Четыре способа связаться с Ambrell для получения поддержки

- Пайка 101: Индукционный нагрев — FABTECH

- Блог: Индукционный нагрев и разница между черным и цветным металлом

- Что такое индукционный нагрев и как он работает?

- Как работает индукционный нагрев?

- Полезные ссылки Индукционный нагрев Краткое руководство

- Катушки индукционного нагрева

- Преимущества использования индукционного нагрева для моих нужд?

- Наши рецепты индукционного нагрева и секрет нашего производства!

- Индукционный нагрев Области применения:

- Обзор приложений индукционного нагрева:

- Основы индукционного нагрева | Radyne Corporation

- Индукционный нагрев

- Основы

- Преимущества индукционного нагрева . После того, как индукционная нагревательная машина правильно отрегулирована, деталь за деталью нагревается с одинаковыми результатами. Способность индукционного нагрева одинаково нагревать последовательные детали означает, что процесс можно адаптировать к полностью автоматической работе, при которой заготовки загружаются и выгружаются механически.

- История индукционного нагрева

- Будущее индукции

Рабочая частота генератора индукционной литейной установки. – Спарк-Дон, ЛТД

Н.А.Швыргун. Главный конструктор проекта ООО «СПАРК-ДОН, ЛТД»

WhatsApp: +7(909)385-68-73

Физическая сущность индукционного нагрева состоит в том, что в электропроводящем теле, помещаемом в переменное электромагнитное поле, индуктируются вихревые токи, нагревающие это тело.

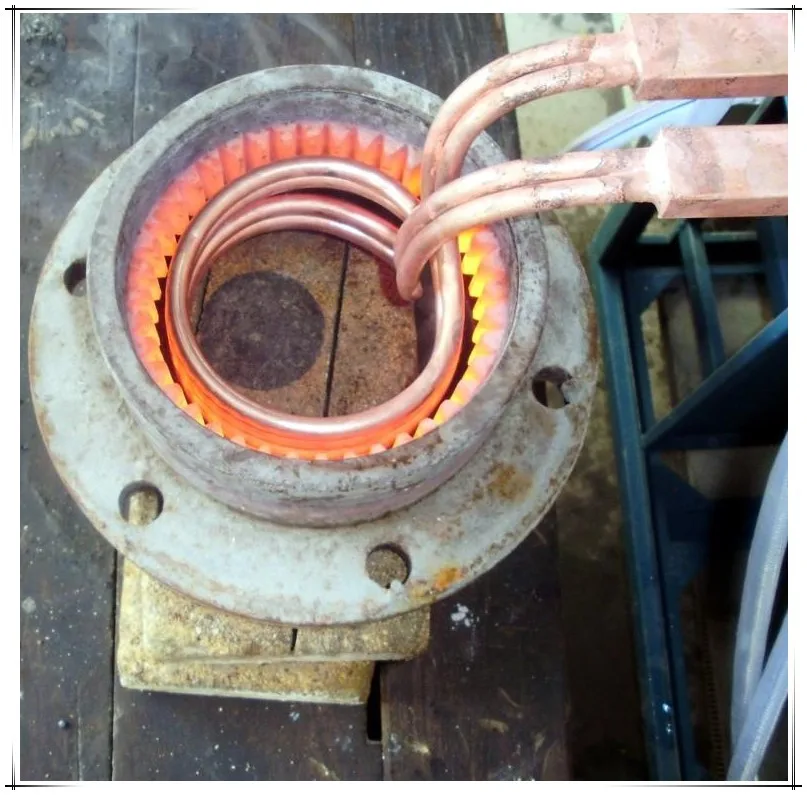

В индукционных литейных установках вокруг индуктора, вследствие пропускании через него переменного тока, возникает переменное магнитное поле. Переменный магнитный поток, пронизывающий находящиеся внутри индуктора заготовки металла, вызывает появление в них индуктированного тока. Плотность этого тока зависит от геометрических размеров, удельного сопротивления, магнитной проницаемости нагреваемого материала, а также от частоты магнитного потока. Эти токи разогревают заготовку в соответствии с законом Джоуля — Ленца, который гласит, что «Количество теплоты, выделяемое в единицу времени в рассматриваемом участке цепи, пропорционально произведению квадрата силы тока на этом участке и сопротивлению участка».

На высокой частоте вихревые токи вытесняются в тонкие поверхностные слои заготовок (скин-эффект), в результате чего их плотность резко возрастает, а по мере приближения к центру заготовки — экспоненциально уменьшается. Именно в поверхностном слое, определяемом как «глубина проникновения тока», выделяется более 85% тепла.

Основными электрофизическими свойствами материалов для расчёта установок индукционного нагрева являются удельное электрическое сопротивление и магнитная проницаемость. Они определяют глубину проникновения тока и мощность, выделяемую в нагреваемом образце. При нагреве ферромагнитных металлов их удельное электрическое сопротивление и магнитная проницаемость изменяются.

Так, электрическое сопротивление металлов и сплавов, в зависимости от их химического состава может увеличиться в 10 раз.

Эти токи разогревают заготовку в соответствии с законом Джоуля — Ленца, который гласит, что «Количество теплоты, выделяемое в единицу времени в рассматриваемом участке цепи, пропорционально произведению квадрата силы тока на этом участке и сопротивлению участка».

На высокой частоте вихревые токи вытесняются в тонкие поверхностные слои заготовок (скин-эффект), в результате чего их плотность резко возрастает, а по мере приближения к центру заготовки — экспоненциально уменьшается. Именно в поверхностном слое, определяемом как «глубина проникновения тока», выделяется более 85% тепла.

Основными электрофизическими свойствами материалов для расчёта установок индукционного нагрева являются удельное электрическое сопротивление и магнитная проницаемость. Они определяют глубину проникновения тока и мощность, выделяемую в нагреваемом образце. При нагреве ферромагнитных металлов их удельное электрическое сопротивление и магнитная проницаемость изменяются.

Так, электрическое сопротивление металлов и сплавов, в зависимости от их химического состава может увеличиться в 10 раз.

Рисунок 1 — Зависимость электрического КПД индукционной установки от отношения диаметра цилиндрического тела к горячей глубине проникновения тока.

График на рисунке 1 показывает, что уже при значении этого отношения менее 4 нагрев нежелателен, а при соотношении менее единицы вообще неприемлем. Из этого графика следует, что для повышения эффективности индукционной установки, следует при заданном диаметре нагреваемой заготовки уменьшать значение горячей глубины проникновения тока. Это может быть достигнуто только повышением частоты.

Для установок индукционного нагрева в Российской Федерации выделен ряд разрешённых для использования частот. Для индукционных литейных установок, используемых в зуботехнических лабораториях для плавки стоматологических сплавов, определены частоты 66кГц, 440кГц и 1,76МГц.

Обращаем Ваше внимание, что не все импортные литейные установки соответствуют этому требованию.

Принимая решение по оснащению вашей лаборатории литейной установкой, убедитесь в том, что частота её генератора соответствует приведённым выше значениям. В противном случае, в будущем вы рискуете столкнуться с «непониманием» органов государственного надзора.

Индукционные литейные установки, работающие на частоте 1,76МГц, выполнены на основе ламповых генераторов. В настоящее время такие установки потеряли свою актуальность, вследствие их низкого КПД и морального устаревания.

Из этого графика следует, что для повышения эффективности индукционной установки, следует при заданном диаметре нагреваемой заготовки уменьшать значение горячей глубины проникновения тока. Это может быть достигнуто только повышением частоты.

Для установок индукционного нагрева в Российской Федерации выделен ряд разрешённых для использования частот. Для индукционных литейных установок, используемых в зуботехнических лабораториях для плавки стоматологических сплавов, определены частоты 66кГц, 440кГц и 1,76МГц.

Обращаем Ваше внимание, что не все импортные литейные установки соответствуют этому требованию.

Принимая решение по оснащению вашей лаборатории литейной установкой, убедитесь в том, что частота её генератора соответствует приведённым выше значениям. В противном случае, в будущем вы рискуете столкнуться с «непониманием» органов государственного надзора.

Индукционные литейные установки, работающие на частоте 1,76МГц, выполнены на основе ламповых генераторов. В настоящее время такие установки потеряли свою актуальность, вследствие их низкого КПД и морального устаревания.

- электрический КПД установки должен быть максимальным;

- время плавки должно быть минимальным;

- установка должна обеспечивать эффективную работу при плавке стоматологических сплавов, имеющих различные величины диаметра и высоты отдельных заготовок сплава;

- величина электродинамических сил, воздействующих на расплав, должна быть оптимальной, с одной стороны, для обеспечения качественного перемешивания расплава, а с другой стороны — минимального мениска расплава на завершающем этапе плавки.

Сравнивая эффективность и качественные показатели литейных индукционных установок, необходимо представлять какая из них лучшим образом подходит для литья стоматологических сплавов, обладающих определёнными физико-химическими свойствами и линейными размерами.

Ввиду большого разнообразия используемых стоматологических сплавов, качественный анализ можно сделать, приняв за основу некий «усреднённый сплав». Для такого сплава, нагретого выше точки магнитных превращений (точки Кюри) горячая глубина проникновения тока при частоте 66кГц равна, примерно, 2мм.

Тогда, как следует из графика на рис.1, производить нагрев заготовки сплава с высокой эффективностью при частоте генератора индукционной установки равной 66кГц возможно, начиная с диаметра заготовки D = 10мм. При диаметре заготовки менее 8мм эффективность нагрева будет уменьшаться, достигая минимального значения при диаметрах заготовки сплава равных 5…6мм.

Рисунок 2 — Зависимость величины минимального диаметра нагреваемой заготовки стоматологического сплава от рабочей частоты генератора

Из приведённого графика видно, что:

- минимально допустимый диаметр нагреваемых заготовок сплава при работе на индукционной установке с частотой 440кГц равен 2,5мм.

- минимально допустимый диаметр нагреваемых заготовок сплава при работе на индукционной установке с частотой 66кГц равен 6мм.

Т.е. при работе на литейной установке с частотой 66кГц ограничивается возможность использования в качестве «вторичного металла» элементов литниковой системы, имеющих меньшие размеры.

В случае же их использования они будут нагреваться не под действием индукционных токов, а вследствие передачи им тепловой энергии от более горячих частей загрузки тигля, имеющих больший диаметр. Это будет способствовать увеличению времени плавки, т. е. ухудшению одного из основных параметров.

График на рисунке 2 хорошо объясняет суть проблемы. Из него видно, что для нагрева заготовок сплава, имеющих диаметр порядка 5мм, необходима частота генератора не менее 120кГц. Если же используются заготовки с диаметром 4мм, то минимально допустимая частота генератора возрастает до 180кГц.

Таким образом, выбор рабочей частоты генератора для индукционной литейной установки является важнейшим фактором, определяющим её качественные показатели.

Рисунок 3 — Оптимальные размеры заготовок при частотах 66 и 440 кГц

Величина рабочей частоты генератора и циркуляция расплава в тигле.

Обращая внимание на частоту генератора при выборе индукционной литейной установки, необходимо учитывать не только энергетические характеристики генератора, но и вопросы магнитогидродинамики, т. е. влияние электромагнитного поля индуктора на расплав в тигле.

Под действием электродинамических сил расплавленный металл в средней части тигля перетекает от периферии к оси, затем по оси тигля выжимается вверх к зеркалу ванны расплава и вниз ко дну тигля. Вверху и внизу он перетекает к стенкам и вдоль стенок возвращается к средней части тигля, совершая так называемую двухконтурную циркуляцию.

Факт электродинамической циркуляции металла является достоинством любой индукционной литейной установки. Циркуляция ускоряет расплавление, выравнивает температуру и химический состав расплава.

Однако циркуляция металла имеет и серьезный недостаток, заключающийся в образовании на поверхности расплава выпуклого мениска. Особенно сильно отрицательное влияние мениска на процесс плавки проявляется при использовании в литейных установках генераторов с относительно низкой рабочей частотой. Это связано с тем, что при неизменной мощности, передаваемой в расплав, силовое воздействие на него усиливается тем больше, чем меньше частота генератора.

Например, при частоте генератора равной 66кГц высота мениска почти в 3 раза больше, чем при частоте 440кГц.

Это связано с тем, что при неизменной мощности, передаваемой в расплав, силовое воздействие на него усиливается тем больше, чем меньше частота генератора.

Например, при частоте генератора равной 66кГц высота мениска почти в 3 раза больше, чем при частоте 440кГц.

Рисунок 4 — Зависимость величины мениска от рабочей частоты генератора.

Рассмотрим подробнее влияние мениска на процесс плавки.

Расплавленный сплав покрывается тонкой оксидной плёнкой, которая благодаря поверхностному натяжению расплава удерживается на его поверхности, предохраняя расплав от окисления. В период расплавления взламывание плёнки происходит, главным образом, вследствие циркуляции металла.

Если электродинамическая циркуляция способствует образованию мениска большой высоты, разрушение оксидной плёнки может произойти слишком рано. Зеркало расплава откроется до момента выравнивания температуры по всему объёму тигля. Расплав будет открыт для его окисления остаточными газами, присутствующими в плавильной камере. Для уменьшения вредного влияния мениска на процесс плавки рекомендуется уменьшать мощность на завершающем этапе плавки. Это необходимо для того, чтобы температура расплава выровнялась по всему объёму тигля. При этом важно, чтобы, для предупреждения окисления расплава остаточными газами, оксидная плёнка не была преждевременно разорвана.

Возникает дилемма: для расплавления высокотемпературных компонентов сплава в течение минимального времени необходима максимальная мощность. Но при этом значительные электродинамические силы, воздействующие на расплав приведут к разрыву оксидной плёнки слишком рано. Расплав подвергнется дополнительному окислению. Идеальным вариантом проведения плавки на завершающем этапе является вариант, при котором плавка ведётся при мощности близкой к максимальной при минимальной высоте мениска.

Именно такой вариант работы реализован в литейных установках УЛВК-10М и ЦентроЛит-70М. Вероятность преждевременного разрыва оксидной плёнки на них значительно ниже, вследствие того, что частота генератора выбрана равной 440кГц и мениск расплава имеет минимальную высоту.

Для уменьшения вредного влияния мениска на процесс плавки рекомендуется уменьшать мощность на завершающем этапе плавки. Это необходимо для того, чтобы температура расплава выровнялась по всему объёму тигля. При этом важно, чтобы, для предупреждения окисления расплава остаточными газами, оксидная плёнка не была преждевременно разорвана.

Возникает дилемма: для расплавления высокотемпературных компонентов сплава в течение минимального времени необходима максимальная мощность. Но при этом значительные электродинамические силы, воздействующие на расплав приведут к разрыву оксидной плёнки слишком рано. Расплав подвергнется дополнительному окислению. Идеальным вариантом проведения плавки на завершающем этапе является вариант, при котором плавка ведётся при мощности близкой к максимальной при минимальной высоте мениска.

Именно такой вариант работы реализован в литейных установках УЛВК-10М и ЦентроЛит-70М. Вероятность преждевременного разрыва оксидной плёнки на них значительно ниже, вследствие того, что частота генератора выбрана равной 440кГц и мениск расплава имеет минимальную высоту.

« Процесс литья на вакуумной индукционной литейной установке УЛВК-10 Плавка и литьё в вакууме. Рекомендации по разработке литниковой системы. »

Индукционный нагрев. Принцип работы

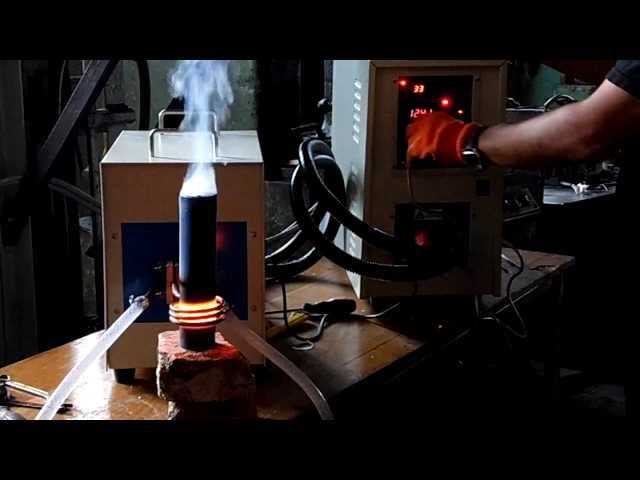

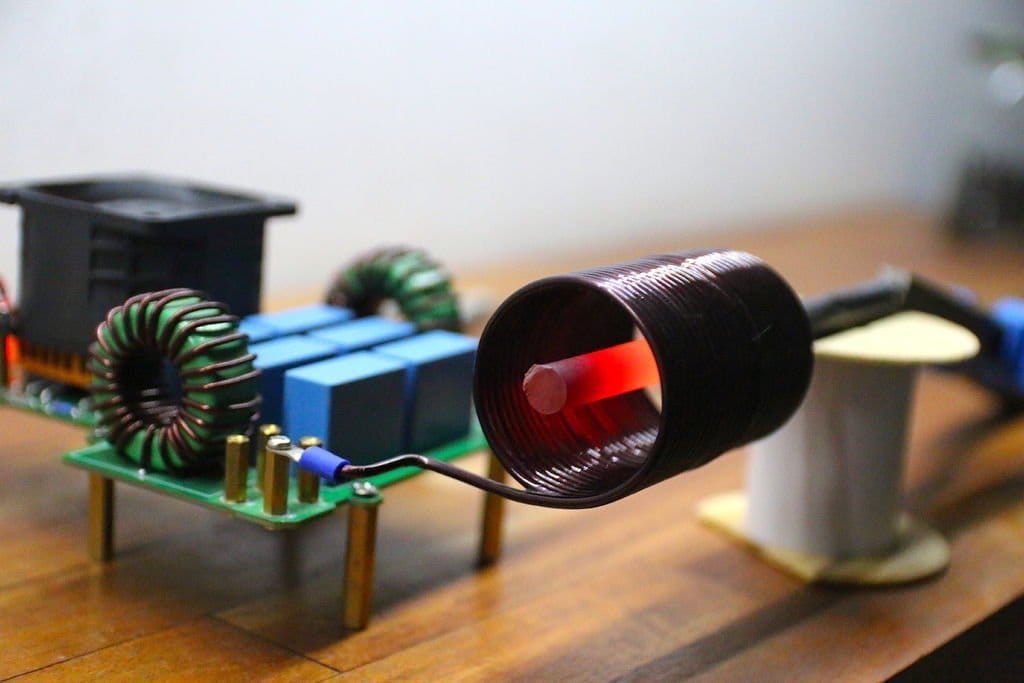

Индукционный нагреватель состоит из мощного источника высокой частоты и колебательного контура, включающего в себя индуктор (рис. 1). В переменное магнитное поле индуктора помещается нагреваемая заготовка. В зависимости от материала заготовки, её объёма и глубины нагрева, применяется широкий диапазон рабочих частот, от 50 Гц до десятков МГц. При низких частотах порядка 100-10000 Гц в промышленности могут применяются электромашинные преобразователи и тиристорные инверторы. При частотах порятка МГц могут применяться электронные лампы. На средних частотах порядка 10-300 кГц целесообразно применять транзисторы IGBT/MOSFET.

Рисунок 1. Общая схема

Физика

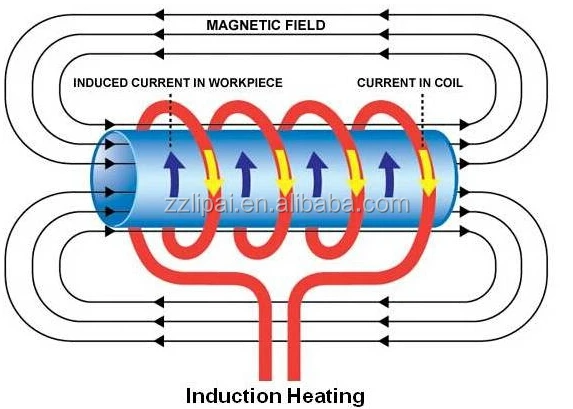

Согласно закону электромагнитной индукции, если проводник находится в изменяющемся (переменном)

магнитном поле, то в нём индуцируется (наводится) электродвижущая сила (ЭДС), направление которой

перпендикулярно силовым линиям магнитного поля, пересекающего проводник. При этом амплитуда ЭДС

пропорциональна скорости изменения магнитного потока, в котором находится проводник.

Говоря простым языком, если заготовку из проводящего материала рассматривать как бесконечное множество короткозамкнутых контуров,

то при помещении её в индуктор, под действием переменного магнитного поля в этих контурах будут

индуцироваться токи (т.н. вихревые или токи Фуко). В свою очередь эти токи, согласно закону Джоуля-Ленца, вызовут

нагрев заготовки, так как её материал обладает электрическим сопротивлением.

При этом амплитуда ЭДС

пропорциональна скорости изменения магнитного потока, в котором находится проводник.

Говоря простым языком, если заготовку из проводящего материала рассматривать как бесконечное множество короткозамкнутых контуров,

то при помещении её в индуктор, под действием переменного магнитного поля в этих контурах будут

индуцироваться токи (т.н. вихревые или токи Фуко). В свою очередь эти токи, согласно закону Джоуля-Ленца, вызовут

нагрев заготовки, так как её материал обладает электрическим сопротивлением.

Рисунок 2. Принцип работы

Как при прохождении по металлическим проводникам переменного тока, так и при нагреве токами высокой

частоты металлов, наблюдается поверхностный эффект (скин-эффект). Связано это с тем, что вихревые токи

в толще проводника вытесняют ток на поверхность. Так плотность тока у поверхности оказывается максимальной и убывает

по направлению к центру проводника. Поэтому и нагрев интенсивнее у поверхности. Глубина скин-слоя зависит от удельного сопротивления материала, его магнитной

проницаемости и обратно пропорциональна частоте поля. Поэтому, в зависимости от частоты, данный метод нагрева

может применяться как для плавки металла, так и для поверхностной закалки.

Поэтому и нагрев интенсивнее у поверхности. Глубина скин-слоя зависит от удельного сопротивления материала, его магнитной

проницаемости и обратно пропорциональна частоте поля. Поэтому, в зависимости от частоты, данный метод нагрева

может применяться как для плавки металла, так и для поверхностной закалки.

Согласование

Для инвертора, являющегося источником напряжения прямоугольной формы, LC-контур является нагрузкой

с низким импедансом. Для согласования применяются высокочастотные трансформаторы или дроссели.

Согласующий дроссель, включенный в разрыв провода между инвертором и контуром, вместе с резонансным

конденсатором образует LC-фильтр. Таким образом, отбирая небольшую часть емкости резонансного конденсатора,

дроссель в малой степени влияет на частотную характеристику контура. Обычно такой дроссель выполняется на ферритовом сердечнике

с воздушным зазором, изменяя величину которого, можно регулировать подводимую к индуктору мощность. Высокочастотный трансформатор может работать как на параллельный контур, так и последовательный. В первом случае

трансформатор сильно повлияет на резонансную частоту контура. Во втором случае последовательный контур в резонансном режиме

будет потреблять максимум тока с пустым индуктором (без нагрузки), т.к. при резонансе напряжений реактивное сопротивление LC-цепи стремится к нулю,

а активное в таких цепях — как правило, очень мало.

Конструктивно согласующий трансформатор выполняется на ферритовом кольце (либо набирается из нескольких) и надевается на провод индуктора.

Если импедансы не согласованы, то сильно падает КПД такого нагревателя и повышается риск выхода из строя питающего источника.

При правильной настройке генератора, его частота должна совпадать с резонансной частотой выходного контура,

либо может быть немного выше резонансной. В этом случае ключи питающего преобразователя

работают в наиболее благоприятном режиме. Не желательно допускать ситуации, когда частота переключений инвертора

будет ниже резонансной, т.

Высокочастотный трансформатор может работать как на параллельный контур, так и последовательный. В первом случае

трансформатор сильно повлияет на резонансную частоту контура. Во втором случае последовательный контур в резонансном режиме

будет потреблять максимум тока с пустым индуктором (без нагрузки), т.к. при резонансе напряжений реактивное сопротивление LC-цепи стремится к нулю,

а активное в таких цепях — как правило, очень мало.

Конструктивно согласующий трансформатор выполняется на ферритовом кольце (либо набирается из нескольких) и надевается на провод индуктора.

Если импедансы не согласованы, то сильно падает КПД такого нагревателя и повышается риск выхода из строя питающего источника.

При правильной настройке генератора, его частота должна совпадать с резонансной частотой выходного контура,

либо может быть немного выше резонансной. В этом случае ключи питающего преобразователя

работают в наиболее благоприятном режиме. Не желательно допускать ситуации, когда частота переключений инвертора

будет ниже резонансной, т. е. сопротивление будет иметь емкостной характер.

С изменением массы, материала нагреваемого тела, а также его температуры в широких пределах, резонансная частота колебательного контура меняется.

Для подстройки применяются различные методы: переключение емкости конденсаторной батареи,

автоматическая подстройка частоты, ручная регулировка частоты, автогенераторы.

е. сопротивление будет иметь емкостной характер.

С изменением массы, материала нагреваемого тела, а также его температуры в широких пределах, резонансная частота колебательного контура меняется.

Для подстройки применяются различные методы: переключение емкости конденсаторной батареи,

автоматическая подстройка частоты, ручная регулировка частоты, автогенераторы.

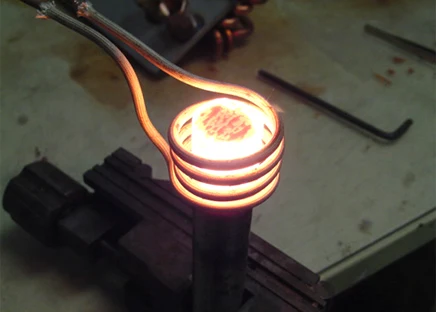

Выбирая элементы контура следует учитывать, что при резонансе в контуре достигаются токи и напряжения большой амплитуды, которые могут превышать питающие в десятки раз. Индуктор следует изготавливать из медного провода или трубки достаточного сечения. Даже при небольшой мощности (порядка 200-500 Вт) индуктор начинает сильно нагреваться как от тока контура, так и под действием собственного поля. Работать такой индуктор будет, но перегреется за короткое время.

Для отвода тепла обычно применяется водное охлаждение, тогда индуктор делается из медной трубки. В качестве контурных конденсаторов следует выбирать высоковольтные конденсаторы с достаточной реактивной

мощностью, с низвикми диэлектрическими потерями, присоединять шинами/проводами c наименьшей длиной и индуктивностью, вблизи индуктора.

По возможности следует избегать разнесения от индуктора конденсаторов батареи на

Существуют специальные конденсаторы для работы в таких установках, но при относительно малой мощности (единицы кВт) успешно

приметяются батареи полипропилленовых конденсаторов.

В качестве контурных конденсаторов следует выбирать высоковольтные конденсаторы с достаточной реактивной

мощностью, с низвикми диэлектрическими потерями, присоединять шинами/проводами c наименьшей длиной и индуктивностью, вблизи индуктора.

По возможности следует избегать разнесения от индуктора конденсаторов батареи на

Существуют специальные конденсаторы для работы в таких установках, но при относительно малой мощности (единицы кВт) успешно

приметяются батареи полипропилленовых конденсаторов.

Малоизученное при индукционном нагреве углеродистых сталей: явление «полосового» нагрева

Доктор Валерий И. Руднев, Дон Л. Лавлесс, Рэй Л. Кук

Inductoheat Inc., Madison Heights, MI 48071

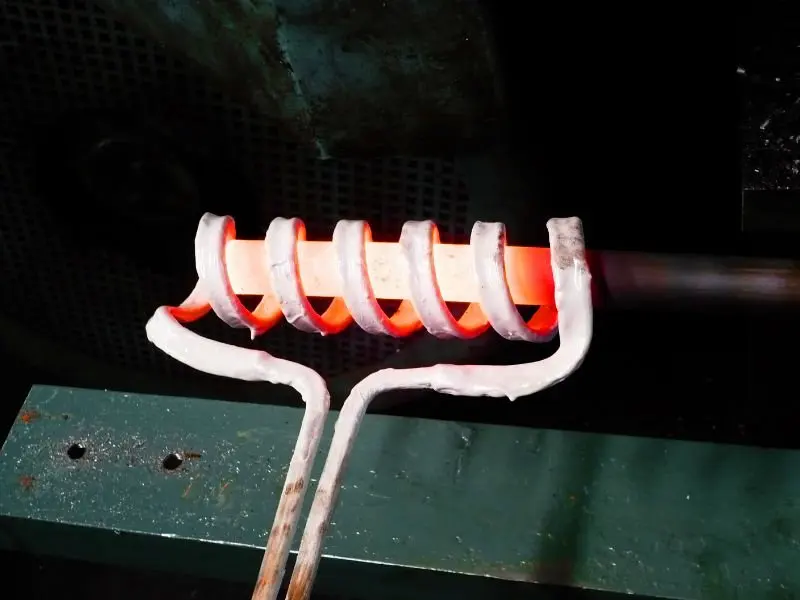

Индукционная термообработка, включая поверхностную и сквозную закалку, зачастую является одним из наиболее эффективных способов получения требуемых свойств металла для различных применений. Основные принципы явления индукционного нагрева установлены и получены из законов Фарадея и Ампера. В соответствии с этими законами, переменное напряжение, прикладываемое к индуктору, приводит к тому, что в цепи индуктора протекает переменный ток. Переменный ток в индукторе приводит к наведению переменного магнитного поля, которое имеет такую же частоту, что и ток в индукторе. Напряженность магнитного поля зависит от частоты, тока индуктора и геометрии индукционной системы. Изменяющееся во времени магнитное поле наводит вихревые токи в заготовке, которая находится внутри или лежит на поверхности индуктора. Наведенные токи имеют ту же частоту, что и ток индуктора, однако их направления противоположны (см. рисунок 1). Вихревые токи, наведенные в заготовке, вызывают ее нагрев согласно эффекту Джоуля.

В соответствии с этими законами, переменное напряжение, прикладываемое к индуктору, приводит к тому, что в цепи индуктора протекает переменный ток. Переменный ток в индукторе приводит к наведению переменного магнитного поля, которое имеет такую же частоту, что и ток в индукторе. Напряженность магнитного поля зависит от частоты, тока индуктора и геометрии индукционной системы. Изменяющееся во времени магнитное поле наводит вихревые токи в заготовке, которая находится внутри или лежит на поверхности индуктора. Наведенные токи имеют ту же частоту, что и ток индуктора, однако их направления противоположны (см. рисунок 1). Вихревые токи, наведенные в заготовке, вызывают ее нагрев согласно эффекту Джоуля.

Рисунок 1. Распределение токов в индукционной системе «индуктор – заготовка»

Одним из важнейших преимуществ индукционной термообработки является возможность выделения большой мощности в выбранной области заготовки. Это приводит к небольшому времени нагрева и, следовательно, к высокой производительности системы по сравнению с другими методами термообработки.

Индукционная термообработка – сложный процесс, включающий многие факторы и составляющие. Чтобы получить эффективную индукционную систему, которая обеспечит требуемую термообработку заготовки, необходимо выбрать частоту, мощность и тип индуктора.

Природа и история «полосового» эффекта

Перед тем как обсуждать особенности индукционной термообработки, необходимо упомянуть об одном важном эффекте, который обычно не рассматривается в изданиях, посвященных индукционному нагреву. Этот эффект получил название «полосового» эффекта. Он обычно имеет место при интенсивной индукционной закалке углеродистой стали на высокой мощности. Из-за этого эффекта, в обрабатываемой детали, находящейся в индукторе, тепло может распределиться неравномерно. «Полосовой» эффект также может возникнуть в случае нагрева цилиндрической детали в одновитковом индукторе (см. рисунок 2). При этом, вскоре после начала цикла нагрева появляется чередование «горячих» (яркие полосы) и «холодных» (темные полосы) областей. Эти яркие и темные полосы на цилиндрической заготовке имеют форму колец.

Эти яркие и темные полосы на цилиндрической заготовке имеют форму колец.

Рисунок 2. «Полосовой» эффект при индукционном нагреве цилиндрической заготовки из углеродистой стали

«Полосовой» эффект никогда не пытались изучить с помощью математического моделирования. Он был выявлен только во время практической деятельности или во время лабораторных экспериментов по индукционной закалке магнитных сталей и часто воспринимался как нечто таинственное или магическое. При некоторых технологиях этот эффект может проявиться внезапно, а при повторном процессе нагрева при тех же условиях может не возникнуть. Не существует единственного объяснения этого эффекта. Первая попытка объяснить его была предпринята М.Г. Лозинским в начале 40-ых годов. Она базировалась на знаниях, которыми в то время владели специалисты по термообработке. Гипотеза Лозинского, объясняющая «полосовой» эффект, основывалась на существенных упрощениях, но была достаточно логичной для того, чтобы послужить основой для последующих, более сложных гипотез. Поэтому в последующем текст в краткой форме будет воспроизведена гипотеза «полосового» эффекта Лозинского и точка зрения авторов. Последняя базируется на современном опыте и новейших теоретических исследованиях, вытекающих из экспериментов с явлением «полосового» эффекта, которые проводились для различных процессов, происходящих при индукционном нагреве.

Поэтому в последующем текст в краткой форме будет воспроизведена гипотеза «полосового» эффекта Лозинского и точка зрения авторов. Последняя базируется на современном опыте и новейших теоретических исследованиях, вытекающих из экспериментов с явлением «полосового» эффекта, которые проводились для различных процессов, происходящих при индукционном нагреве.

Гипотезы возникновения «полосового» эффекта

Рассмотрим цилиндр из магнитного материала, который расположен внутри одновиткового индуктора (см. рисунок 2). Как упоминалось выше, в результате действия электромагнитного поля, вызванного протеканием тока через индуктор, в заготовке будут наводиться вихревые токи. Из-за явления поверхностного эффекта эти вихревые токи в первую очередь будут протекать в поверхностных слоях заготовки, расположенной в индукторе. В результате их протекания будет наблюдаться рост поверхностной температуры в заготовке.

В действительности, каждая заготовка имеет определенные нарушения структуры, микроскопические дефекты, примеси и неоднородности. Под этим подразумеваются структурные/механические и металлургические неоднородности. В результате этого различные области поверхности заготовки, расположенной в индукторе, будут нагреваться немного по-разному. Определенные области поверхности будут достигать точки Кюри раньше других, и при этом терять свои магнитные свойства. Относительная магнитная проницаемость этих областей будет резко падать и достигать значения μ=1. Это приведет к значительному увеличению глубины проникновения в них. Сопротивление этих немагнитных областей существенно упадет по сравнению с соседними областями поверхности, которые еще сохраняют магнитные свойства.

Под этим подразумеваются структурные/механические и металлургические неоднородности. В результате этого различные области поверхности заготовки, расположенной в индукторе, будут нагреваться немного по-разному. Определенные области поверхности будут достигать точки Кюри раньше других, и при этом терять свои магнитные свойства. Относительная магнитная проницаемость этих областей будет резко падать и достигать значения μ=1. Это приведет к значительному увеличению глубины проникновения в них. Сопротивление этих немагнитных областей существенно упадет по сравнению с соседними областями поверхности, которые еще сохраняют магнитные свойства.

В результате этого, плотность индуцированных токов в областях низкого сопротивления будет возрастать. Это ведет к возрастанию плотности мощности и увеличению выделения тепла в этих областях. В то же время, будет наблюдаться перераспределение вихревых токов в заготовке. Вихревые токи, наводимые в областях, которые еще сохранили свои магнитные свойства (темные полосы), будут выказывать тенденцию к замыканию по контурам с низким сопротивлением (яркие полосы). Перераспределение токов приведет к дальнейшему уменьшению выделения тепла в областях с сохранившимися магнитными свойствами, которые нагреты до более низкой температуры (темные полосы) и обеспечит дополнительный нагрев в областях, потерявших магнитные свойства (светлые полосы). Поэтому горячие яркие полосы будут чередоваться с относительно более холодными темными полосами. Опыт показывает, что толщина ярких и темных полос прежде всего зависит от частоты и плотности мощности и составляет примерно 1 – 3 глубины проникновения тока в горячую сталь.

Перераспределение токов приведет к дальнейшему уменьшению выделения тепла в областях с сохранившимися магнитными свойствами, которые нагреты до более низкой температуры (темные полосы) и обеспечит дополнительный нагрев в областях, потерявших магнитные свойства (светлые полосы). Поэтому горячие яркие полосы будут чередоваться с относительно более холодными темными полосами. Опыт показывает, что толщина ярких и темных полос прежде всего зависит от частоты и плотности мощности и составляет примерно 1 – 3 глубины проникновения тока в горячую сталь.

Из-за вышеупомянутого эффекта перераспределения тока «полосовой» эффект является результатом различных электромагнитных и тепловых явлений, включая электромагнитный краевой эффект, возникающий при соединении материалов с различными свойствами (например, магнитных и немагнитных металлов).

Электромагнитный краевой эффект при соединении материалов с различными свойствами (EEJ-эффект)

Электромагнитный краевой эффект возникает когда два металла с различными электромагнитными свойствами расположены в общем магнитном поле. Для упрощения изучения этого эффекта рассмотрим электромагнитный процесс в условном соленоидальном индукторе с двумя заготовками, например двумя цилиндрическими болванками (см. рисунок 3). Предположим, что болванки обладают различными свойствами (например, различными электрическими сопротивлениями, ρ или магнитными проницаемостями, μ). Когда две болванки с различными свойствами соединены вместе и помещены внутрь индуктора, возникнет распределение магнитного поля в области их стыка (так называемой переходной зоне) [2 – 4]. Например, если одна болванка нагрета до температуры вше точки Кюри (не обладает магнитными свойствами), а вторая продолжает сохранять свои магнитные свойства, тогда искажение электромагнитного поля будет соответствовать приведенному на рисунке 4. Если болванки достаточно длинные, то напряженность магнитного поля в их центральной части будет приблизительно равной и будет пропорциональной току индуктора. В то же самое время, плотность мощности на поверхностях магнитной и немагнитной болванок будет существенно различна (см.

Для упрощения изучения этого эффекта рассмотрим электромагнитный процесс в условном соленоидальном индукторе с двумя заготовками, например двумя цилиндрическими болванками (см. рисунок 3). Предположим, что болванки обладают различными свойствами (например, различными электрическими сопротивлениями, ρ или магнитными проницаемостями, μ). Когда две болванки с различными свойствами соединены вместе и помещены внутрь индуктора, возникнет распределение магнитного поля в области их стыка (так называемой переходной зоне) [2 – 4]. Например, если одна болванка нагрета до температуры вше точки Кюри (не обладает магнитными свойствами), а вторая продолжает сохранять свои магнитные свойства, тогда искажение электромагнитного поля будет соответствовать приведенному на рисунке 4. Если болванки достаточно длинные, то напряженность магнитного поля в их центральной части будет приблизительно равной и будет пропорциональной току индуктора. В то же самое время, плотность мощности на поверхностях магнитной и немагнитной болванок будет существенно различна (см. рисунок 4).

рисунок 4).

Рисунок 3. Эскиз системы индукционного нагрева, иллюстрирующий нагрев болванок с различными свойствами материалов

Рисунок 4. Искажение электромагнитного поля на стыке магнитной и немагнитной стальных болванок

На левом конце немагнитной болванки (болванка 1) и на правом конце магнитной болванки (болванка 2) имеет место неоднородное распределение плотности мощности, вызванное концевым эффектом на стыке немагнитной и магнитной заготовок. В области стыка болванок распределение поля является очень сложным. На правом конце немагнитного цилиндра (болванка 1) напряженность магнитного поля и плотность мощности резко возрастают. На левом конце магнитного цилиндра (болванка 2) эти параметры также резко падают. Это явление называется электромагнитным краевым эффектом (EEJ-эффект) соединения материалов с различными свойствами. Безусловно, это явление играет важную роль в появлении «полосового» эффекта и приводит к значительному перераспределению электромагнитного поля в области темных полос (где магнитные свойства сохраняются) и ярких высокотемпературных полос (которые стали немагнитными). Благодаря этому электромагнитному эффекту, распределение тепла будет отличаться по сравнению с его классической формой, которая традиционно принимается при изучении и проектировании индукционных процессов термообработки.

Благодаря этому электромагнитному эффекту, распределение тепла будет отличаться по сравнению с его классической формой, которая традиционно принимается при изучении и проектировании индукционных процессов термообработки.

Электромагнитный краевой эффект соединения материалов с различными свойствами также имеет место в случае, когда обе заготовки являются немагнитными, но имеют различное электрическое сопротивление (ρ). На рисунке 5 показано распределение плотности мощности в болванке 1 для индукционной системы, показанной на рисунке 3. В этом случае обе болванки являются немагнитными и имеют различное электрическое сопротивление (ρ1 и ρ2). Когда электрическое сопротивление болванки 1 (ρ1) в три раза больше, чем сопротивление болванки 2, на общей поверхности болванок 1 и 2 имеет место уменьшение плотности мощности. Однако, когда ρ1=0,33*ρ2 имеет место уменьшение плотности мощности.

Рисунок 5. Распределение плотности мощности вдоль болванки 1 для системы, приведенной на рисунке 3 (частота – 60 Гц, ρ1=1,1 мкОм*дюйм)

Эффект соединения материалов с различными свойствами может иметь большое влияние на появление «полосового» эффекта. Эти условия должны приниматься во внимание при проектировании прецизионных систем индукционного нагрева. Например, этот эффект может значительно влиять на окончательное распределение температуры при проектирования нагревателя болванок, особенно, когда индукционное оборудование работает ниже или существенно выше точки Кюри [2].

Эти условия должны приниматься во внимание при проектировании прецизионных систем индукционного нагрева. Например, этот эффект может значительно влиять на окончательное распределение температуры при проектирования нагревателя болванок, особенно, когда индукционное оборудование работает ниже или существенно выше точки Кюри [2].

Заключение

Опыт показывает, что «полосовой» эффект может появляться в нескольких различных случаях. Однако, в подавляющем большинстве случаев, в начале цикла нагрева появляется очень узкая яркая полоса (см. рисунок 2). Со временем узкая полоса расширяется и становится шире. На этой стадии максимальные температуры будут перемещаться от центра каждой полосы по направлению к концам каждой яркой полосы. В течение процесса нагрева полосы могут перемещаться назад и вперед по поверхности заготовки, расположенной в индукторе. При увеличении времени цикла нагрева обычно «полосовой» эффект не будет явным и будет происходить выравнивание температуры по поверхности заготовки.

Возникновение «полосового» эффекта является комплексной зависимостью от частоты, напряженности магнитного поля, тепловых, электрических и магнитных свойств стали. Кроме этого, это явление может происходить только при высоких плотностях мощности. С другой стороны, если плотность мощности достаточно низка выравнивание температур между яркой (высокотемпературной) и темной (низкотемпературной) полосами будет происходить из-за теплопроводности стали.

Общество с ограниченной ответственностью

«Индукционные Машины»

ИНН 0278194207 КПП 027801001

ОГРН 1120280048030

ОКАТО 80401390000 ОКПО 12702813

ОКОГУ 4210014 ОКФС 16 ОКОПФ 12165

Тел: +7(347)285-75-13

e-mail: [email protected]

www: imltd.ru

Юридический адрес

450078, РБ, г.Уфа, ул. Владивостокская, 1а

Физический адрес

450071, г.Уфа, ул. 50 лет СССР, 39, корп.6

Почтовый адрес

450064, а/я 75

Интерм — Индукционный нагрев ТВЧ

ООО«ИНТЕРМ» разрабатывает, производит и внедряет оборудование и технологии в которых используется индукционный нагрев ТВЧ металлов для поверхностной закалки, пайки, горячей посадки, гибки стальных труб и профилей, плавки, термообработки сварных швов, для кузнечного производства и др.

В нашей работе мы опираемся на современные методы научных исследований, многолетний практический и научный опыт наших специалистов в области индукционного нагрева.

Индукционный нагрев ТВЧ

Область применения индукционного нагрева ТВЧ – машиностроение, электромашиностроение, судостроение, металлургическая, автомобильная, железнодорожная, нефтегазовая и другие отрасли промышленности, ремонтные службы энергосистем, железных дорог, авиации и флота.

Мы выполняем также индукционный нагрев ТВЧ крупногабаритных уникальных деталей с выездом на место, термообработку ТВЧ партий деталей и проводим повышение квалификации персонала.

Наши принципы работы

- Высокое качество

- Реальные цены

- Эффективное сопровождение продукции

- Индивидуальный подход к каждому Заказчику

Основные виды деятельности

Основные виды деятельности: выпуск современного оборудования для нагрева ТВЧ в промышленности; проектирование и изготовление индукторов; разработка технологических процессов и установок индукционного нагрева; услуги по термообработке машиностроительных деталей, монтажу и демонтажу крупногабаритных насадных деталей; взаимодействие с ВУЗами по подготовке специалистов и научных работников

Транзисторные генераторы

Транзисторные генераторы ТГИ для установок индукционного нагрева выпускаются в диапазоне частот 10…440 кГц на мощности до 160 кВт. По энергетическим и массо-объемным показателям генераторы не уступают лучшим мировым аналогам, имеют программируемую систему управления, позволяющую реализовать различные законы управления по мощности, току и температуре нагрева, а также документировать процессы. Комплект поставки включает все необходимое для работы

По энергетическим и массо-объемным показателям генераторы не уступают лучшим мировым аналогам, имеют программируемую систему управления, позволяющую реализовать различные законы управления по мощности, току и температуре нагрева, а также документировать процессы. Комплект поставки включает все необходимое для работы

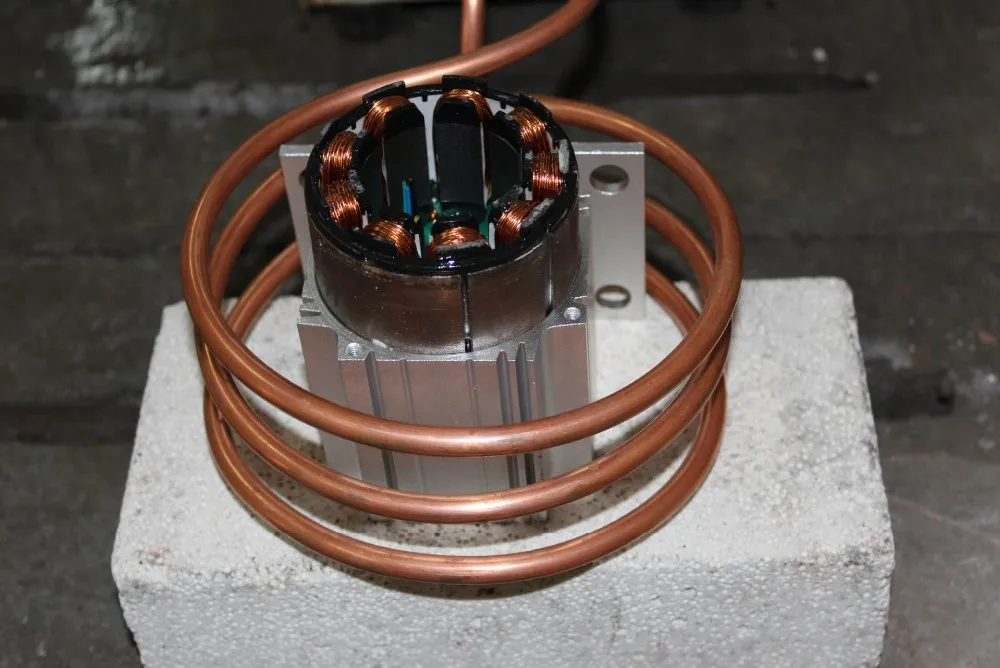

Индукторы

Индукторы различных типов проектируются и изготавливаются по заказам для конкретных деталей и технологий на основе численного моделирования. Экспериментально проверяется эффективность нагрева образцов деталей, определяются параметры индукторов и требуемые параметры согласующих устройств – коэффициент трансформации согласующего трансформатора и емкость компенсирующей конденсаторной батареи

Технологические процессы с использованием оборудования ООО «ИНТЕРМ»

Оборудовании ООО «ИНТЕРМ» с успехом применяется на промышленных предприятиях для монтажа и демонтажа насадных деталей турбогенераторов и турбин, закалки ТВЧ и индукционного отпуска, индукционной пайки обмоток электрических машин, подогрева перед сваркой и отпуска сварных швов, гибки стальных труб и профилей, нагрева проволоки, сушки и окрашивания металлических изделий, плавки цветных металлов и др.

Технологические установки индукционного нагрева

По заказам проектируются, изготавливаются и внедряются автоматизированные установки индукционного нагрева для монтажа и демонтажа насадных деталей, закалки ТВЧ, индукционной пайки, индукционного отпуска, подогрева перед сваркой, гибки труб и профилей, нагрева проволоки, сушки и окрашивания, плавки цветных металлов и др.

Основные виды деятельности: выпуск современного оборудования для нагрева ТВЧ в промышленности; проектирование и изготовление индукторов; разработка технологических процессов и установок индукционного нагрева; услуги по термообработке машиностроительных деталей, монтажу и демонтажу крупногабаритных насадных деталей; взаимодействие с ВУЗами по подготовке специалистов и научных работников

Термообработка партий машиностроительных деталей

По заказам выполняются услуги по поверхностной термообработке и индукционной пайке партий деталей на территории ООО «ИНТЕРМ». С выездом к Заказчику выполняются различные услуги, в том числе: монтаж и демонтаж насадных деталей роторов турбогенераторов и двигателей, рабочих колес паровых турбин, газоперекачивающих агрегатов и др.; закалка ТВЧ валов, зубчатых колес, плоских поверхностей; подогрев перед сваркой и отпуск сварных швов

С выездом к Заказчику выполняются различные услуги, в том числе: монтаж и демонтаж насадных деталей роторов турбогенераторов и двигателей, рабочих колес паровых турбин, газоперекачивающих агрегатов и др.; закалка ТВЧ валов, зубчатых колес, плоских поверхностей; подогрев перед сваркой и отпуск сварных швов

Взаимодействие с ВУЗами и НИИ

ООО «ИНТЕРМ» сотрудничает с ведущими вузами и научными организациями страны – СПбГУ, СПбГЭТУ (ЛЭТИ), НМСУ «Горный», СПбГПУ, Мордовский ГУ, Институт Теплотехники СО РАН, ВНИИТВЧ, НИИЭФА, РИМР и др. Фирма выполняет НИР и обеспечивает проведение практик студентов, выполнение бакалаврских и магистерских выпускных работ, проведение исследований аспирантами, докторантами и соискателями

|

вред и польза индукционной плиты

11.07.2014 | Интересные факты о температуре | Количество просмотров: 139448 | Комментарии (39)

Индукционная варочная панель или плита – изобретение, которое не оставит равнодушным никого, кто хоть раз попробовал готовить на такой плите после обычной электрической. Два года назад мы купили в Икее варочную панель, в которой встроены четыре зоны нагрева – две индукционные и две обычные. Теперь пользуемся только индукционными. Быстрый нагрев, легкое управление мощностью и малая инерционность, естественное отключение при удалении кастрюли. К тому же значительная экономия электроэнергии и отсутствие открытого огня и газа.

Когда-то, в более давние времена, такой же успех имела микроволновка, которая сейчас очень часто подвергается критике и иногда даже считается вредным прибором (что нельзя считать обоснованным, о чем см. заметку на нашем сайте «Вред и польза микроволновки»).

заметку на нашем сайте «Вред и польза микроволновки»).

Очевидно, что индукционная плита тоже является источником мощного электромагнитного поля, причем открытым источником (в отличие от микроволновки, у которой дверцы закрыты). Поэтому резонно возникает вопрос о возможном влиянии этого поля на здоровье людей. Производители индукционных печей, конечно, не заинтересованы в исследовании электромагнитного излучения, исходящего от их техники. Представьте, какой экономический ущерб вызовет любая негативная информация о влиянии этого излучения на здоровье. Обычно в описании печи отмечается, что она абсолютно безвредна.

Попробуем, опираясь на опубликованные в открытом доступе результаты, разобраться вредна ли индукционная панель. Во-первых, несколько слов о механизме работы печи. Этот механизм основан на явлении электромагнитной индукции и фактически применяется для нагрева и плавки металлов в промышленности очень давно. В установках индукционного нагрева электромагнитное поле создают индуктором, представляющим собой многовитковую цилиндрическую катушку (соленоид). Через индуктор пропускают переменный электрический ток, в результате чего вокруг индуктора возникает изменяющееся во времени переменное магнитное поле. Нагреваемый объект помещают внутрь индуктора или рядом с ним. Изменяющийся (во времени) поток магнитной индукции, созданной индуктором, пронизывает нагреваемый объект и индуцирует вихревое электрическое поле. В нагреваемом объекте возникают токи проводимости (вихревые токи) и энергия переменного электрического поля по закону Джоуля-Ленца необратимо переходит в тепловую. Описанные превращения энергии электромагнитного поля дают возможность:

Через индуктор пропускают переменный электрический ток, в результате чего вокруг индуктора возникает изменяющееся во времени переменное магнитное поле. Нагреваемый объект помещают внутрь индуктора или рядом с ним. Изменяющийся (во времени) поток магнитной индукции, созданной индуктором, пронизывает нагреваемый объект и индуцирует вихревое электрическое поле. В нагреваемом объекте возникают токи проводимости (вихревые токи) и энергия переменного электрического поля по закону Джоуля-Ленца необратимо переходит в тепловую. Описанные превращения энергии электромагнитного поля дают возможность:

1) передать электрическую энергию от индуктора в нагреваемый объект бесконтактным способом (в отличие от печей сопротивления),

2) выделить тепло непосредственно в нагреваемом объекте, в результате чего использование тепловой энергии оказывается наиболее эффективным и скорость нагрева значительно увеличивается (по сравнению с так называемыми «печами с внешним источником нагрева»).

В бытовой индукционной варочной панели под каждой зоной нагрева расположены катушки индуктивности, по которым протекает переменный ток средней частоты от 20 до 100 Кгц. Катушки генерируют магнитное поле той же частоты, которое проходит через керамическое покрытие плиты и вызывает вихревые токи непосредственно в дне кастрюли или сковороды. Наиболее эффективно преобразуют переменный вихревой ток в тепло ферромагнитные материалы. В таких материалах переменное электрическое поле выталкивается в тонкий внешний слой дна кастрюли (т. н. «скин эффект»), что повышает электрическое сопротивление и вызывает интенсивный нагрев. Переменное магнитное поле постоянно намагничивает и размагничивает материал дна кастрюли, что создает дополнительный нагрев (т.н. «гистерезисные потери»).

Катушки генерируют магнитное поле той же частоты, которое проходит через керамическое покрытие плиты и вызывает вихревые токи непосредственно в дне кастрюли или сковороды. Наиболее эффективно преобразуют переменный вихревой ток в тепло ферромагнитные материалы. В таких материалах переменное электрическое поле выталкивается в тонкий внешний слой дна кастрюли (т. н. «скин эффект»), что повышает электрическое сопротивление и вызывает интенсивный нагрев. Переменное магнитное поле постоянно намагничивает и размагничивает материал дна кастрюли, что создает дополнительный нагрев (т.н. «гистерезисные потери»).

На рисунке — устройство индукционной плиты (рис. с сайта ru.wikipedia.org)

Что мы имеем от индукционной плиты, кроме нагретой пищи? Мы имеем вблизи варочной панели переменное электромагнитное поле. Причем оно становится интенсивнее, если диаметр кастрюли меньше диаметра излучающей поверхности. Поскольку вихревые токи в дне кастрюли создают магнитное поле противоположное полю индукционных катушек, то общее магнитное излучение гасится в случае совпадения диаметров дна кастрюли и варочной зоны. Кроме того, мы имеем токи утечки. Эти токи создаются за счет того, что индукционная катушка и кастрюля формируют электрический конденсатор, и когда человек дотрагивается до кастрюли, через его тело может идти слабый ток.

Кроме того, мы имеем токи утечки. Эти токи создаются за счет того, что индукционная катушка и кастрюля формируют электрический конденсатор, и когда человек дотрагивается до кастрюли, через его тело может идти слабый ток.

Особенно быстро индукционные плиты распространились в начале 21 века в Японии. Количество проданных плит в 2001 году возросло по сравнению с 1998 г. на 51%. И именно оттуда стали поступать тревожные сигналы об их возможном вреде для здоровья. До сих пор многие противники индукционных панелей цитируют статью от одной Японской некоммерческой организации, которая проводила исследования индукционных печей в 2002 г. и якобы выявила существенное превышение международных норм по электромагнитному излучению. Излучение по их данным превысило порог, установленный Международной комиссией по защите от неионизирующего излучения (International Commission on Non-Ionizing Radiation Protection, ICNIRP) в 16 раз. Японская организация обратилась к производителям с требованием раскрыть информацию об электромагнитных полях, существующих вблизи бытовых индукционных печей.

Было бы странно, если бы на такую критику не откликнулись международные организации по защите здоровья населения. Многие солидные организации серьезно взялись за исследование индукционного нагрева. Некоторые результаты можно найти сейчас в Интернете. Приведем здесь результаты исследований, опубликованные в 2006 г. швейцарским Федеральным центром здоровья (Federal Office of Public Health FOPH).

В исследовании FOPH были использованы две встроенные модели индукционных печей и одна портативная настольная плитка. Все три модели соответствовали действующему европейскому стандарту (SN EN 62233 «Electromagnetic fields around household and similar electrical appliances – Methods for evaluation and measurement”), который требует, чтобы излучение было не более 6,25 мкТ на расстоянии 30 см от варочной поверхности, согласно значениям, рекомендованным ICNIRP. Но надо отметить, что эти значения были получены при условии использования посуды, сделанной из качественного ферромагнитного материала, достаточно большого диаметра и центрированной в зоне нагрева.

Однако в повседневной жизни не всегда удается выполнять все условия ICNIRP, иногда посуда не перекрывает полностью зону индукционного нагрева, она может быть изготовлена не из самого подходящего материала, расстояние до поверхности плиты может быть меньше 30 см. Поэтому исследования FOPH проводились в зоне от 1 до 30 см до плиты, изучался эффект не правильного расположения кастрюли, плохого центрирования, эффект некачественного материала и эффект от включения нескольких зон нагрева в одной плите.

В результате экспериментов было выяснено следующее. Электромагнитное излучение, измеренное на расстоянии 1 см всегда существенно превышает норму ICNIRP. Если кастрюля была сдвинута относительно центра индукционной зоны, или ее диаметр был меньше диаметра зоны, то норма была превышена вплоть до расстояния 12 см от плиты при использовании оптимальной посуды и вплоть до 20 см. при использовании не совсем подходящей посуды (например, эмалированной кастрюли).

Электромагнитное поле, возникающее в непосредственной близости от индукционной панели может создавать наведенные токи в человеческом организме и воздействовать на нервную систему. ICNIRP установила требования к предельным значениям токов. Чтобы проверить соответствие этим нормам, исследователи из FOPH провели эксперименты с группой людей разного пола и возраста, которые находились вблизи варочных индукционных панелей на расстоянии 5 см. Измерялись токи, текущие внутри тела человека, и токи, возникающие в нервной системе. Было обнаружено, что токи в теле человека ниже нормы при применении встроенных моделей печей и выше нормы при применении портативной модели. Токи в нервной системе не превысили норму во всех случаях. Надо отметить, что данные нормы были установлены ICNIRP исходя из того, чтобы наведенные внешнем полем токи были меньше в 50 раз, чем порог стимулирования центральных нервов человека. На приведенном ниже графике показаны токи в человеческом теле, вызванные электромагнитным полем индукционной плиты, расположенной на расстоянии 5 см. от человека (для разных плит и разных людей). Пороговое значение ICNIRP — желтая линия (100%). График из документа FOPH.

ICNIRP установила требования к предельным значениям токов. Чтобы проверить соответствие этим нормам, исследователи из FOPH провели эксперименты с группой людей разного пола и возраста, которые находились вблизи варочных индукционных панелей на расстоянии 5 см. Измерялись токи, текущие внутри тела человека, и токи, возникающие в нервной системе. Было обнаружено, что токи в теле человека ниже нормы при применении встроенных моделей печей и выше нормы при применении портативной модели. Токи в нервной системе не превысили норму во всех случаях. Надо отметить, что данные нормы были установлены ICNIRP исходя из того, чтобы наведенные внешнем полем токи были меньше в 50 раз, чем порог стимулирования центральных нервов человека. На приведенном ниже графике показаны токи в человеческом теле, вызванные электромагнитным полем индукционной плиты, расположенной на расстоянии 5 см. от человека (для разных плит и разных людей). Пороговое значение ICNIRP — желтая линия (100%). График из документа FOPH.

В заключении своего исследования FOPH признает, что в настоящее время опубликовано недостаточно данных о вреде электромагнитных полей средней частоты на здоровье человека. Те данные, которые получены при исследовании влияния излучения компьютерных мониторов не могут экстраполироваться на излучение от индукционных плит., т.к. природа источника излучения и величина излучения у этих приборов разная.

Одной из самых подробных и компетентных публикаций, обобщающих исследования о вреде электромагнитного излучения низкой частоты на здоровье людей, является монография Всемирной организации здравоохранения ВОЗ (WHO) Extremely Low Frequency Fields Environmental Health Criteria Monograph No.238. На сайте организации публикуется резюме на русском языке. Хочу отметить, что у меня создалось скорее оптимистическое впечатление после прочтения этого документа. Не смотря на то, что исследования проводятся и на животных и на людях, нет убедительных доказательств, что излучение низких частот вредно для сердечно-сосудистой или нервной системы.

В заключение приведем общие рекомендации для тех людей, которые не собираются отказываться от индукционных плит, но хотят получить как можно меньше электромагнитного облучения. Рекомендации даны на сайте FOPH.

— Используйте кастрюли и сковороды, дно которых полностью покрывает зону нагрева. Всегда размещайте посуду по центру зоны.

— Не используйте поврежденную посуду, посуду с выпуклым дном, даже если она хорошо нагревается.

— Старайтесь стоять подальше от плиты и не касаться ее телом.

— Самое важное – использовать надлежащую посуду, чтобы обеспечить эффективную передачу энергии от индукционной поверхности к дну кастрюли без потерь. Выбирайте кастрюли, специально помеченные производителем, как пригодные для индукционных печей.

— Не используйте металлические ложки при помешивании еды в кастрюле.

Как и в случае с любым новым прибором, нам нужно решать – пользоваться плодами цивилизации или обходиться старыми устройствами. Можно конечно отказаться и от микроволновки и от индукционной печки. Готовить на газе, например. Но я лично, после изученных материалов, от этих устройств отказываться не собираюсь. Мы все живем уже среди электромагнитных полей. Это 21 век, ничего тут не поделаешь.

Готовить на газе, например. Но я лично, после изученных материалов, от этих устройств отказываться не собираюсь. Мы все живем уже среди электромагнитных полей. Это 21 век, ничего тут не поделаешь.

Похожие по тематике статьи

Вредно ли разогревать пищу в микроволновке?

Польза и вред инфракрасного обогревателя

Вред и польза замороженных продуктов

Загорать или не загорать?

IT’IS report: B-field exposure from induction cooking appliances. ITIS-Foundation, Zurich, July 2006 — документ The Federal Office of Public Health (FOPH)

Публикация Всемирной организации зравохранения

Индукционный нагрев | Металлургия для чайников

Что такое индукционный нагрев?

Индукционный нагрев — это процесс, который используется для соединения, упрочнения или размягчения металлов или других проводящих материалов. Для многих современных производственных процессов индукционный нагрев предлагает привлекательное сочетание скорости, постоянства и контроля. Основные принципы индукционного нагрева были поняты и применены в производстве с 1920-х годов.

Основные принципы индукционного нагрева были поняты и применены в производстве с 1920-х годов.

Процесс индукционного нагрева

Индукционный нагрев основан на уникальных характеристиках радиочастотной (РЧ) энергии — части электромагнитного спектра ниже инфракрасной и микроволновой энергии. Индукционный нагрев — это процесс нагрева электропроводящего объекта (обычно металла) за счет электромагнитной индукции, при котором внутри металла генерируются вихревые токи (также называемые токами Фуко), а сопротивление приводит к джоулеву нагреву металла.

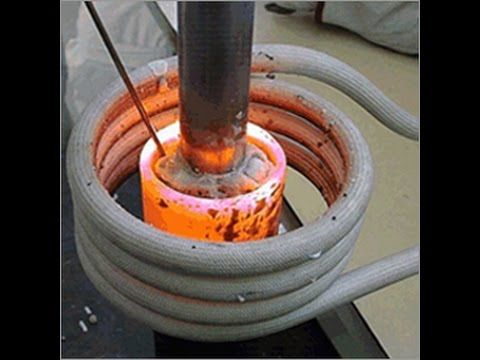

Индукционный нагрев — нагрев болта

Индукционный нагреватель (для любого процесса) состоит из электромагнита, через который пропускается переменный ток высокой частоты (AC). Тепло также может выделяться из-за потерь на магнитный гистерезис в материалах со значительной относительной проницаемостью. Индукционный нагрев – это бесконтактный процесс нагрева. Он использует электричество высокой частоты для нагрева материалов, которые являются электропроводящими.

Поскольку он бесконтактный, процесс нагрева не загрязняет нагреваемый материал. Это также очень эффективно, так как тепло фактически генерируется внутри заготовки.

Это можно противопоставить другим методам нагрева, при которых тепло генерируется пламенем или нагревательным элементом, который затем воздействует на заготовку. По этим причинам индукционный нагрев подходит для некоторых уникальных применений в промышленности.

Индукционный нагрев позволяет целенаправленно нагревать применимый элемент для таких применений, как поверхностная закалка, плавление, пайка твердым припоем и пайка, а также нагрев до подгонки.

Железо и его сплавы лучше всего поддаются индукционному нагреву из-за их ферромагнитной природы. Однако вихревые токи могут возникать в любом проводнике, а магнитный гистерезис может возникать в любом магнитном материале.

Индукционный нагрев использовался для нагрева жидких проводников (таких как расплавленные металлы), а также газообразных проводников (таких как газовая плазма — см. Технология индукционной плазмы). Индукционный нагрев часто используется для нагрева графитовых тиглей (содержащих другие материалы) и широко используется в полупроводниковой промышленности для нагрева кремния и других полупроводников. Частота питания (сеть, 50/60 Гц) индукционный нагрев используется во многих недорогих промышленных приложениях, поскольку инверторы не требуются.

Технология индукционной плазмы). Индукционный нагрев часто используется для нагрева графитовых тиглей (содержащих другие материалы) и широко используется в полупроводниковой промышленности для нагрева кремния и других полупроводников. Частота питания (сеть, 50/60 Гц) индукционный нагрев используется во многих недорогих промышленных приложениях, поскольку инверторы не требуются.

Как работает индукционный нагрев? Это помогает иметь базовое понимание принципов электричества. Когда переменный электрический ток подается на первичную обмотку трансформатора, создается переменное магнитное поле. Согласно закону Фарадея, если вторичная обмотка трансформатора находится в пределах магнитного поля, в ней будет индуцироваться электрический ток.

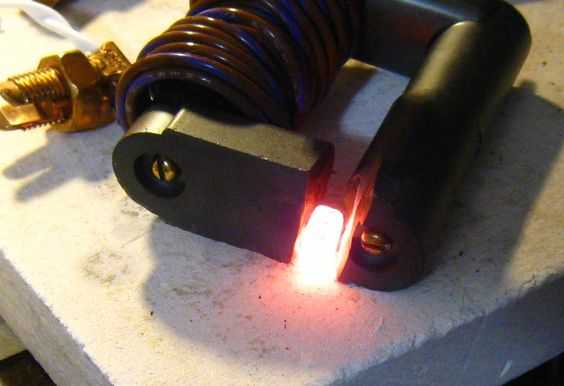

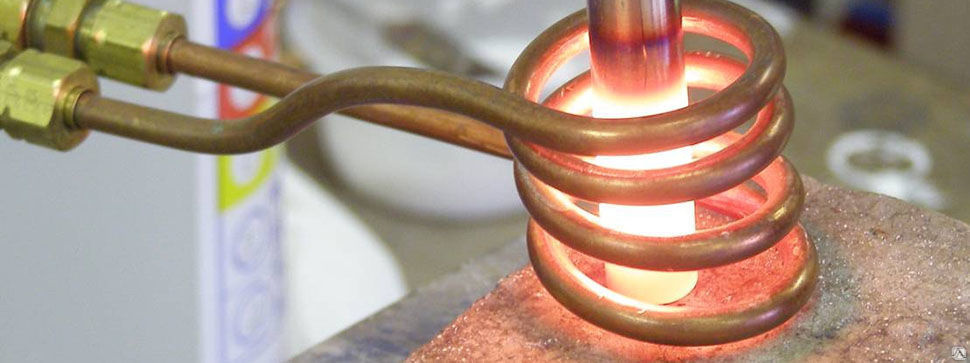

В базовой установке индукционного нагрева, показанной справа, твердотельный ВЧ источник питания пропускает переменный ток через индуктор (часто это медная катушка), а нагреваемая деталь (заготовка) помещается внутрь индуктора. Катушка индуктивности служит первичной обмоткой трансформатора, а нагреваемая часть становится вторичной обмоткой короткого замыкания. Когда металлическая деталь помещается в индуктор и входит в магнитное поле, внутри детали индуцируются циркулирующие вихревые токи.

Когда металлическая деталь помещается в индуктор и входит в магнитное поле, внутри детали индуцируются циркулирующие вихревые токи.

Как показано на второй диаграмме, эти вихревые токи текут против удельного электрического сопротивления металла, генерируя точное и локализованное тепло без какого-либо прямого контакта между деталью и индуктором. Этот нагрев происходит как с магнитными, так и с немагнитными частями, и его часто называют «эффектом Джоуля», ссылаясь на первый закон Джоуля — научную формулу, выражающую взаимосвязь между теплом, выделяемым электрическим током, проходящим через проводник.

Во-вторых, внутри магнитных частей выделяется дополнительное тепло из-за гистерезиса – внутреннего трения, возникающего при прохождении магнитных частей через индуктор.

Магнитные материалы естественным образом оказывают электрическое сопротивление быстро меняющимся магнитным полям внутри индуктора. Это сопротивление создает внутреннее трение, которое, в свою очередь, производит тепло.

Таким образом, в процессе нагревания материала нет контакта между индуктором и деталью, а также нет дымовых газов. Индукционная печь использует индукцию для нагрева металла до точки плавления. Большинство индукционных печей состоят из трубы из медных колец с водяным охлаждением, окружающих контейнер из огнеупорного материала.

Оборудование для индукционной термообработки

Индукционные печи часто издают пронзительный звук или гул во время работы, в зависимости от их рабочей частоты. Переплавляемые металлы включают железо и сталь, медь, алюминий и драгоценные металлы. Вакуумные печи используют индукционный нагрев для производства специальных сталей и других сплавов, которые окисляются при нагревании в присутствии воздуха.

Аналогичный процесс в меньшем масштабе используется для индукционной сварки. Индукционный нагрев часто используется при термообработке металлических изделий. Наиболее распространенными применениями являются индукционная закалка стальных деталей, индукционная пайка/пайка как средство соединения металлических компонентов и индукционный отжиг для выборочного размягчения выбранной области стальной детали.

Индукционный нагрев Рабочий

Индукционный нагрев может производить высокую плотность мощности, что позволяет достичь требуемой температуры за короткое время взаимодействия. Это обеспечивает точный контроль над диаграммой направленности, при этом диаграмма направленности очень близко следует за приложенным магнитным полем, что позволяет уменьшить тепловые искажения и повреждения. Глубину узоров индукционной закалки можно контролировать, выбирая частоту индукции, плотность мощности и время взаимодействия.

Источник высокочастотного электричества используется для подачи большого переменного тока через катушку. Эта катушка известна как рабочая катушка. Нагреваемая деталь помещается в это интенсивное переменное магнитное поле. Переменное магнитное поле индуцирует ток в токопроводящем изделии. Это вызывает огромные токи, протекающие через заготовку. Скин-эффект увеличивает эффективное сопротивление металла прохождению большого тока. Поэтому это значительно увеличивает эффект нагрева, вызванный током, индуцируемым в заготовке.

Бочка для плавления пластмассы изолирована керамической изоляцией толщиной 15 мм, таким образом, а) тепло не уходит в окружающую среду и мы получаем значительную экономию энергии б) индукционные катушки не нагреваются от тепла, выделяемого в бочки, поэтому они работают при низкой температуре, что обеспечивает длительный срок службы при использовании ленточных нагревательных элементов, если там используется изоляция, ожидаемый срок службы резко сокращается

При индукционном приготовлении пищи индукционная катушка в варочной панели нагревает железное дно посуды. Как правило, не подходят сковороды с медным дном, алюминиевые сковороды и другие сковороды из цветных металлов. Преимущества индукционных плит включают эффективность, безопасность (индукционная плита не нагревается сама) и скорость. Доступны как стационарные, так и переносные индукционные плиты. Индуцированные в трубе токи проходят по открытому шву и нагревают края, в результате чего температура становится достаточно высокой для сварки.

Вам также может понравиться

| Печи для термообработки Печи для термообработки стали Термическая обработка… | Поверхностное упрочнение Что такое поверхностное упрочнение? Упрочнение поверхности… | Что такое сварка пластмасс? Сварка пластика Определение Сварка пластика… | Литейное производство и литье Литейное производство — Обзор Литейный цех… |

Что такое индукционный нагрев? Как это работает?

И КАК ЭТО РАБОТАЕТ?

Индукционный нагрев — это точный, воспроизводимый, бесконтактный метод нагрева электропроводящих материалов, таких как латунь, алюминий, медь или сталь, или полупроводниковых материалов, таких как карбид кремния.

ЧТО ТАКОЕ ИНДУКЦИОННЫЙ НАГРЕВ

И КАК ЭТО РАБОТАЕТ?

Индукционный нагрев — это точный, повторяемый, бесконтактный метод нагрева электропроводящих материалов, таких как латунь, алюминий, медь или сталь, или полупроводниковых материалов, таких как карбид кремния.

Для нагревания непроводящих материалов, таких как пластик или стекло, индукционный нагрев представляет собой графитовый токоприемник, передающий тепло непроводящему материалу.

Индукционный нагрев очень эффективно используется во многих процессах, таких как пайка и термоусадка. От чего-то такого маленького, как игла для подкожных инъекций, до большого колеса на танке. Многие компании автомобильной, медицинской и авиационной промышленности эффективно используют индукционный нагрев в своих процессах.

Индукционный нагрев

Системы

Эксплуатация

Частота

Магнитный

Материалы

Глубина

Проникновения

Решение вашего

Проблемы технологического нагрева

Муфта

Эффективность

Катушка

Дизайн

Системы индукционного нагрева

Наши блоки питания преобразуют сетевую мощность переменного тока в переменный ток более высокой частоты и передают его по специально разработанному кабелю на рабочую головку, содержащую блок конденсаторов и специальную рабочую катушку. В этой комбинации используется принцип резонанса для создания электромагнитного поля внутри катушки для эффективной подачи энергии на заготовку.

В этой комбинации используется принцип резонанса для создания электромагнитного поля внутри катушки для эффективной подачи энергии на заготовку.

Заготовка помещается в это электромагнитное поле, вызывающее вихревые токи в заготовке. Трение от этих токов создает точный, чистый, бесконтактный нагрев. Обычно для охлаждения рабочего змеевика и индукционной системы требуется система водяного охлаждения.

Рабочая частота

Рабочая частота индукционного нагревательного оборудования зависит от размера обрабатываемой детали и способа нагрева. Как правило, чем больше заготовка, тем ниже частота, а чем меньше заготовка, тем выше частота.

Рабочая частота определяется емкостью контура бака, индуктивностью индукционной катушки и свойствами материала обрабатываемой детали.

Магнитные материалы

Если обрабатываемый материал является магнитным, например углеродистая сталь, его можно легко нагреть с помощью двух методов индукционного нагрева: вихревого тока и гистерезисного нагрева. Гистерезисный нагрев очень эффективен до температуры Кюри (для стали 600°C (1100°F)), когда магнитная проницаемость уменьшается до 1, а вихревой ток остается для нагрева.

Гистерезисный нагрев очень эффективен до температуры Кюри (для стали 600°C (1100°F)), когда магнитная проницаемость уменьшается до 1, а вихревой ток остается для нагрева.

Глубина проникновения

Наведенный ток в изделии будет течь по поверхности, где 80% тепла, выделяемого в изделии, генерируется во внешнем слое (скин-эффект). Более высокие рабочие частоты имеют небольшую глубину скин-слоя, в то время как более низкие рабочие частоты имеют большую глубину скин-слоя и большую глубину проникновения.

Эффективность соединения

Соотношение тока, протекающего через заготовку, и расстояния между заготовкой и индукционной катушкой является ключевым; чем ближе катушка, тем больше ток в заготовке.

Но расстояние между катушкой и заготовкой должно быть сначала оптимизировано для необходимого нагрева и удобного обращения с заготовкой. Многие факторы в индукционной системе можно регулировать, чтобы они соответствовали катушке и оптимизировали эффективность связи.

Конструкция катушки

Эффективность индукционного нагрева максимальна, если заготовку можно поместить внутрь индукционной катушки. Если ваш процесс не позволяет поместить вашу заготовку внутрь катушки, катушку можно поместить внутрь заготовки.

Размер и форма медной индукционной нагревательной катушки с водяным охлаждением будут соответствовать форме вашей заготовки и предназначены для подачи тепла в нужное место на заготовке.

Требования к питанию

Мощность, необходимая для нагрева заготовки, зависит от:

- Массы заготовки

- Свойства материала вашей заготовки

- Повышение температуры, которое вам нужно

- Время нагрева, необходимое для удовлетворения ваших технологических потребностей

- Эффективность поля благодаря конструкции катушки

- Любые потери тепла в процессе нагрева

После того, как мы определим мощность, необходимую для нагрева вашего изделия, мы сможем выбрать правильное оборудование для индукционного нагрева с учетом эффективности соединения катушки.

Индукционный нагрев экономичен и потребляет меньше энергии

Потери тепла и неравномерное, неравномерное применение тепла приводят к увеличению брака и снижению качества продукции, увеличению затрат на единицу продукции и снижению прибыли. Наилучшая экономия производства наблюдается, когда применение энергии контролируется.

Чтобы довести печь периодического действия до температуры и удержать всю камеру при необходимой температуре в течение всего времени процесса, требуется гораздо больше энергии, чем требуется для обработки деталей. Процессы, управляемые пламенем, по своей природе неэффективны, поскольку теряют тепло в окружающую среду. Нагрев электрическим сопротивлением также может привести к расточительному нагреву окружающих материалов. Идеально использовать только энергию, необходимую для обработки ваших деталей.

Индукция избирательно фокусирует энергию только на той области детали, которую вы хотите нагреть. Каждая часть процесса использует одинаково эффективное использование энергии. Поскольку энергия передается непосредственно от катушки к детали, нет промежуточных сред, таких как пламя или воздух, которые могли бы исказить процесс.

Поскольку энергия передается непосредственно от катушки к детали, нет промежуточных сред, таких как пламя или воздух, которые могли бы исказить процесс.

Точность и воспроизводимость индукционного нагрева помогают снизить процент брака и повысить производительность. Избирательное применение тепла к целевой области детали позволяет очень точно контролировать процесс нагрева, а также сокращать время нагрева и ограничивать потребность в энергии.

Прочтите: Индукционный нагрев — это экологически чистая технология

Индукционный нагрев более эффективен и производит больше за меньшее время

Доставка деталей высочайшего качества с наименьшими затратами в кратчайшие сроки достигается за счет эффективного процесса, в котором входные элементы материалов и энергии строго и точно контролируются. Целенаправленное применение тепла индукционным нагревом к детали или области детали, а также повторяемость обеспечивают наиболее однородные результаты при наименьших затратах. Повторяемость и производительность — это две вещи, которые можно значительно улучшить с помощью индукции по сравнению с резистивным или пламенным нагревом.

Повторяемость и производительность — это две вещи, которые можно значительно улучшить с помощью индукции по сравнению с резистивным или пламенным нагревом.

Индукционный нагрев обеспечивает экономию, прежде всего, за счет значительного сокращения количества брака, повышения производительности и экономного использования энергии. Нет необходимости запуска процесса; применяется тепло и мгновенно останавливается. Для сравнения, периодическое нагревание в печи требует затрат времени и энергии, которые служат только процессу, а не продукту. Производительность и эффективность повышаются за счет индукционного нагрева с тщательным применением энергии (тепла) в количествах, не превышающих потребности продукта.

Индукционный нагрев считается более безопасным процессом.

Любой процесс нагрева сопряжен с риском контакта оператора с нагретыми материалами. Такая технология, как индукционный нагрев, которая ограничивает площадь поверхностей, с которыми контактирует оператор, снижает общий риск. Если нагрев может быть ограничен только частью и далее ограничен зоной части, безопасность повышается еще больше.

Если нагрев может быть ограничен только частью и далее ограничен зоной части, безопасность повышается еще больше.

По сравнению с пламенным или ручным нагревом каждый цикл процесса индукционного нагрева идентичен, и процесс не требует регулировки во время работы. Таким образом, однажды установленный и испытанный процесс индукционного нагрева не требует для работы высококвалифицированного персонала.

Позвольте нам помочь

Мы делаем все возможное, чтобы удовлетворить потребности клиентов. Наша миссия начинается в ЛАБОРАТОРИИ, где мы решаем самые сложные задачи наших клиентов по отоплению, определяя процессы, которые могут выиграть от наших чрезвычайно надежных систем.

Решение ваших проблем с технологическим обогревом

Обладая репутацией в области качества, основанной на более чем 30-летнем опыте, компания Ambrell предлагает инновационные решения для обогрева. Наше оборудование установлено более чем в 50 странах и поддерживается сетью специализированных экспертов по индукционному нагреву.

Если вы хотите улучшить систему отопления — на любом этапе вашего процесса — проконсультируйтесь с нашей командой для получения высокоэффективных и экономичных решений. Технические специалисты Ambrell разрабатывают и производят ряд систем, чтобы предоставить вам самые качественные решения для индукционного нагрева.

Прочтите нашу 8-страничную брошюру; Узнайте больше о том, как наука об индукционных технологиях может решить ваши проблемы с технологическим нагревом.

Четыре способа связаться с Ambrell для получения поддержки

Пайка 101: Индукционный нагрев — FABTECH

By Дженнифер Даллос on on

Основы индукционной пайки призваны развеять распространенные заблуждения

У. АДАМ МОРРИСОН

АДАМ МОРРИСОН

У. АДАМ МОРРИСОН ([email protected]) — менеджер по продукции с низким энергопотреблением в Ajax TOCCO Magnethermic Corp., Уоррен, Огайо.

Перепечатано с разрешения: The AWS Welding Journal

Эта статья основана на презентации на 7-й Международная конференция по пайке и пайке (IBSC), состоявшаяся 15–18 апреля 2018 г., в Новом Орлеане, Ла.

Индукционный нагрев — это хорошо зарекомендовавший себя метод нагрева, многие все еще рассматривают новую технологию. Хотя технология индукционного нагрева приближается 100 лет коммерциализации, вопросы и заблуждения окружающие его приложения все еще существуют. Например, один общий неправильное понимание заключается в том, что индукционный нагрев нагревает только магнитные компоненты. Однако индукционный нагрев можно использовать для нагрева любых электропроводящих материалов. материал.

Также важно рассматривать как пайку, так и индукционный нагрев как отдельные и разные процессы, чтобы понимать и применять их. Пайка — это процесс соединения, а индукционный нагрев — это процесс нагрева, который часто используется как один из этапов процесса пайки.

Пайка — это процесс соединения, а индукционный нагрев — это процесс нагрева, который часто используется как один из этапов процесса пайки.