- Индукционные кузнечные нагреватели

- Индукционные кузнечные нагреватели с ручной и автоматической подачей

- Последовательные индукционные кузнечные нагреватели

- Параллельные индукционные кузнечные нагреватели

- Торцевые индукционные кузнечные нагреватели

- Линейные индукционные кузнечные нагреватели

- Карусельные и конвейерные индукционные кузнечные нагреватели

- Индукционные кузнечные нагреватели с транзисторным преобразователем частоты и параллельным колебательным контуром

- Высокоэкономичные индукционные кузнечные нагреватели с транзисторным преобразователем частоты и последовательным колебательным контуром

- Индукционные кузнечные нагреватели с тиристорным преобразователем частоты и параллельным колебательным контуром

- Индукционное плавление

- Индукционные плавильные печи Xeleron⋆ Xeleron

- Производство стали в индукционной печи — ISPATGURU

- Индукционная плавильная печь | Превосходная плавильная печь металла индукции KEXIN

- Индиквивация Плащение железных и неглуболезненных металлов

Индукционные кузнечные нагреватели

Индукционные кузнечные нагреватели (ИКН) предназначены для нагрева металлических заготовок перед горячей штамповкой, гибкой, ковкой и высадкой.

Индукционный нагрев для объемной деформации имеет ряд преимуществ в сравнении с любыми другими видами нагрева, такими как газовый нагрев и электрический в промышленных печах.

Преимущества индукционных кузнечных нагревателей:

- Значительно снижаются энергозатраты, что особенно важно в условиях постоянного роста тарифов на электроэнергию.

- Снижает время нагрева заготовок, что резко повышает производительность производства.

- За счет автоматизации подачи заготовок, улучшается точность их нагрева до заданной температуры.

- Уменьшается количество окалины, что в свою очередь значительно повышает стойкость штамповой оснастки.

- Улучшаются условия труда, это поймет каждый, кто хоть раз стоял у жерла открытой печи с большим количеством заготовок.

- Освобождаются дополнительные площади в цеху, за счет меньших габаритов индукционного оборудования.

Во многом эти преимущества индукционных кузнечных нагревателей достигаются за счет проникновения индукционного нагрева в глубину заготовки. От нескольких мм — до нескольких см в зависимости от рабочей частоты и температуры поверхности. В итоге максимальная температура нагрева создается на определенной глубине от поверхности заготовки. Естественно, нагрев изнутри способствует лучшей теплопередаче в глубину заготовки, обусловленной теплопроводностью металла.

Индукционные кузнечные нагреватели с успехом используются для нагрева различных магнитных и немагнитных металлов. Как цветных: сплавов на основе меди и алюминия. Так и черных металлов: стали, в том числе нержавеющей и легированной, а так же чугуна.

Различают высокотемпературный нагрев для горячей штамповки и высадки стали 1200°С и низкотемпературный 850°С.

Существуют технологически обоснованные требования по максимальной разнице температур по всему объему заготовки для обеспечения требуемой пластичности и однородности металлов. Для углеродистой стали максимальная разница температур составляет 100°С. Для других металлов и особых случаев разница может составлять 50°С. Подробнее читайте в статье здесь >>>

При заказе ИКН следует иметь ввиду, что его нельзя будет использовать для универсального нагрева большой номенклатуры деталей с различными диаметрами. Дело в том, что индукционные кузнечные нагреватели, предназначенные для нагрева заготовок весом в несколько килограмм, будут неэффективно нагревать заготовки весом в несколько сотен грамм. Даже при условии смены футерованных индукционных катушек. А в одной и той же индукционной катушке нежелательно нагревать заготовки с разницей в диаметре более чем в 1,5 раза.

Индукционные кузнечные нагреватели с ручной и автоматической подачей

В зависимости от того как подается заготовка для индукционного нагрева, различают ручные и автоматические ИКН. Ручная подача является самым дешевым вариантом организации индукционного кузнечного нагрева, но вместе с тем и довольно опасным. Из-за поражения рабочих рассеянным индукционным полем.

Автоматическая подача значительно более предпочтительна, она менее вредна для здоровья и обеспечивает более равномерных нагрев заготовок. Подача заготовок осуществляется последовательно, с помощью автоматического толкателя, на пневматической, механической или гидравлической тяге. Именно автоматическая подача позволяет реализовать все преимущества индукционного кузнечного нагрева.

Последовательные индукционные кузнечные нагреватели

С помощью автоматического толкателя последняя заготовка передвигает предыдущую, до тех пор, пока первая не выйдет из индукционной катушки. Движение заготовок происходит по направляющим, расположенным на дне футерованной индукционной катушки. направляющие могут быть выполнены без охлаждения из нихрома и нержавеющей стали. На мощных ИКН направляющие делают на основе водоохлаждаемой трубки из нержавеющей стали. Нержавеющая сталь применяется по причине ее слабого нагрева из-за отсутствия ферромагнитных свойств. Любые водоохлаждаемые направляющие «съедают» не менее 5% мощности нагревателя. На выходе индуктора легкие заготовки самостоятельно падают в короб, а тяжелые заготовки вытягиваются с помощью цепных транспортеров для исключения повреждения края футеровки индукционной катушки.

Движение заготовок происходит по направляющим, расположенным на дне футерованной индукционной катушки. направляющие могут быть выполнены без охлаждения из нихрома и нержавеющей стали. На мощных ИКН направляющие делают на основе водоохлаждаемой трубки из нержавеющей стали. Нержавеющая сталь применяется по причине ее слабого нагрева из-за отсутствия ферромагнитных свойств. Любые водоохлаждаемые направляющие «съедают» не менее 5% мощности нагревателя. На выходе индуктора легкие заготовки самостоятельно падают в короб, а тяжелые заготовки вытягиваются с помощью цепных транспортеров для исключения повреждения края футеровки индукционной катушки.

Параллельные индукционные кузнечные нагреватели

Данные ИКН применяются при нагреве массивных, длинных, круглых заготовок. Индукционная катушка имеет ширину более длины заготовки. Заготовки с помощью гидравлического толкателя закатываются для нагрева боком. Равномерность нагрева достигается за счет перекатывания заготовки в индукторе с боку на бок. Учитывая большой вес заготовок все операции по их подаче и уборке осуществляются автоматически.

Учитывая большой вес заготовок все операции по их подаче и уборке осуществляются автоматически.

Торцевые индукционные кузнечные нагреватели

Применяются тогда, когда нужно произвести объемную деформацию части заготовки. В зависимости от зоны нагрева данные ИКН могут выполнять индукционный нагрев как на краю, так и в середине заготовки. Если нагрев делается только по краю, индукционные катушки футеруются как тупиковые, они лучше держат тепло. Если нагревать нужно середину, индукционную катушку делают сквозной конструкции.

Линейные индукционные кузнечные нагреватели

Этот тип индукционных нагревателей применяют для нагрева либо очень длинных либо вовсе сплошных заготовок. Если диаметр заготовки не велик обходятся одной индукционной катушкой. В линиях по производству предварительно напряженной арматуры нагревателей ставят до десятка. Если требуется большая производительность при большой массе, применят много последовательных индукционных катушек шириной около метра. В этом случае между индукционными катушками ставят водоохлаждаемые ролики, т.к. длинные, массивные заготовки «снесут» любые неподвижные направляющие.

В этом случае между индукционными катушками ставят водоохлаждаемые ролики, т.к. длинные, массивные заготовки «снесут» любые неподвижные направляющие.

Карусельные и конвейерные индукционные кузнечные нагреватели

Это сравнительно новый вид индукционных нагревателей. В этом случае заготовки крепятся за верхнюю или нижнюю не нагреваемую часть в круглой карусельной системе подачи или на гусенице. Для индукционного нагрева заготовки подаются в открытую, двухстороннюю, футерованную индукционную катушку. Подача и выемка заготовок, как правило, производится в ручную. При этом заготовки нагреваются только с одного края, например для горячей штамповки головок болтов. Но могут нагреваться и по середине, в зависимости от конструкции индукционной катушки.

Практически любой из вышеперечисленных ИКН может быть укомплектован различными транзисторными и тиристорными преобразователями. Однако учтите, что транзисторные преобразователи рекомендуются для индукционных кузнечных нагревателей мощностью до 1500 кВт. В диапазоне мощностей 1500-8000 кВт мы рекомендуем применять тиристорные преобразователи, как наиболее традиционные и надежные.

Однако учтите, что транзисторные преобразователи рекомендуются для индукционных кузнечных нагревателей мощностью до 1500 кВт. В диапазоне мощностей 1500-8000 кВт мы рекомендуем применять тиристорные преобразователи, как наиболее традиционные и надежные.

Компания «Мосиндуктор» уже поставила и обслуживает в СНГ десятки индукционных кузнечных нагревателей мощностью от 70 до 1300 кВт. И это далеко не предел! Мы поддерживаем торговые отношения с лучшими китайскими производителями и готовы подобрать и разработать для вас любой индукционный кузнечный нагреватель из представленной ниже номенклатуры! Поставьте на вооружение своего предприятия наш опыт и лучшее соотношение цена/качество на рынке СНГ.

Индукционные кузнечные нагреватели с транзисторным преобразователем частоты и параллельным колебательным контуром

| Индукционный кузнечный нагреватель | Транзисторный индукционный нагреватель* | Диаметр заготовки мм | Производительность по нагреву** | ||

| Стали до 1200º С, кг/час | Меди до 700º С, кг/час | Алюминия до 500º С, кг/час | |||

| ИКН-35 | СЧВ-35 | 16-20 | 60-70 | 105 | 87 |

| ИКН-45 | СЧВ-45 | 20-30 | 80-90 | 140 | 112 |

| ИКН-70 | СЧВ-70 | 20-35 | 125-140 | 210 | 175 |

| ИКН-90 | СЧВ-90 | 20-40 | 165-180 | 280 | 225 |

| ИКН-110 | СЧВ-110 | 20-45 | 200-220 | 350 | 275 |

| ИКН-160 | СЧВ-160 | 20-50 | 290-320 | 515 | 400 |

| ИКН-200 | СЧВ-200 | 40-80 | 360-400 | 645 | 500 |

* В составе индукционного кузнечного нагревателя.

* Производительность зависит от диаметра и длины заготовки.

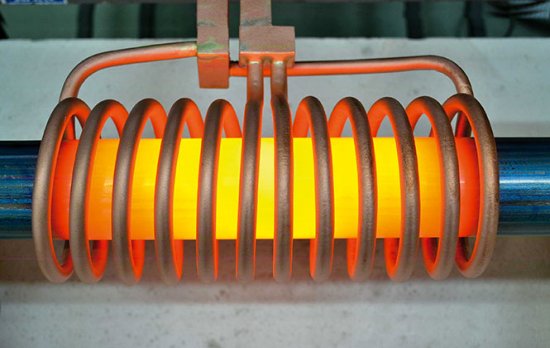

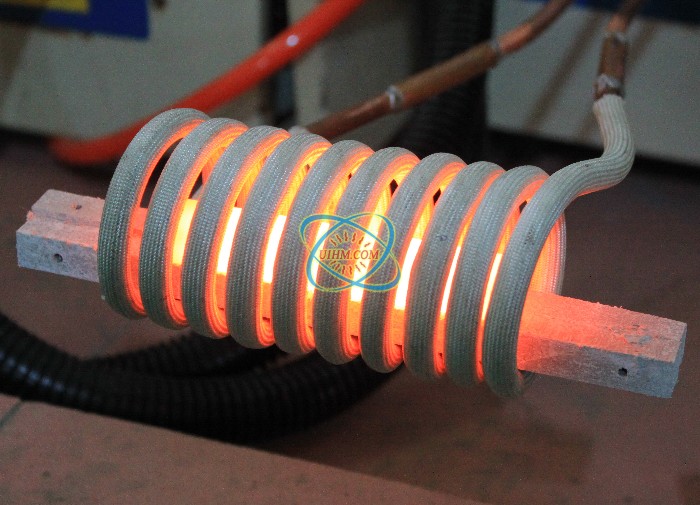

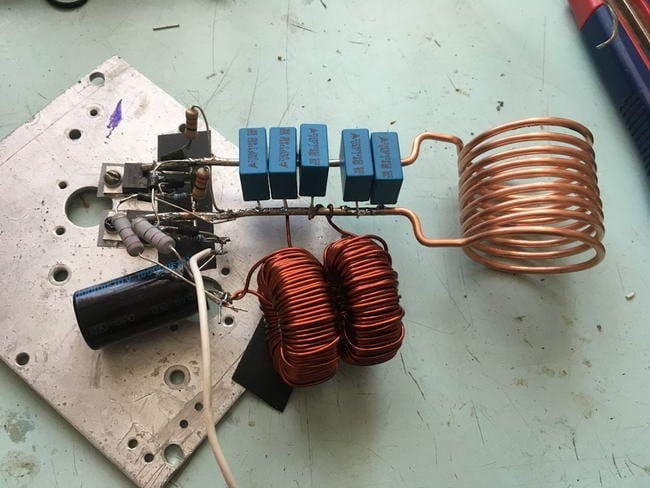

Фотографии товара:

Высокоэкономичные индукционные кузнечные нагреватели с транзисторным преобразователем частоты и последовательным колебательным контуром

| Высокоэкономичный индукционный кузнечный нагреватель | Мощность транзисторного преобразователя, кВт | Частотный диапазон, кГц | Производительность по нагреву стали до 1200º С, кг/час |

| ИКНЭ-100 | 100 | 0,5-10 | 220-312 |

| ИКНЭ-200 | 200 | 0,5-10 | 440-625 |

| ИКНЭ-300 | 300 | 0,5-10 | 670-937 |

| ИКНЭ-400 | 400 | 0,5-8 | 890-1250 |

| ИКНЭ-600 | 600 | 0,5-8 | 1340-1870 |

| ИКНЭ-800 | 800 | 0,5-6 | 1780-2500 |

| ИКНЭ-1200 | 1200 | 0,2-4 | 2670-3750 |

| ИКНЭ-1500 | 1500 | 0,2-4 | 3330-4680 |

Фотографии товара:

Индукционные кузнечные нагреватели с тиристорным преобразователем частоты и параллельным колебательным контуром

| Индукционный кузнечный нагреватель | Мощность тиристорного преобразователя, кВт | Частотный диапазон, кГц | Производительность по нагреву стали до 1200ºС, кг/час |

| ИКНТ-100 | 100 | 1-8 | 180 |

| ИКНТ-200 | 200 | 1-8 | 360 |

| ИКНТ-300 | 300 | 1-8 | 550 |

| ИКНТ-400 | 400 | 1-6 | 730 |

| ИКНТ-500 | 500 | 1-4 | 910 |

| ИКНТ-600 | 600 | 1-4 | 1090 |

| ИКНТ-700 | 700 | 1-4 | 1270 |

| ИКНТ-800 | 800 | 0,5-2,5 | 1460 |

| ИКНТ-900 | 900 | 0,5-2,5 | 1640 |

| ИКНТ-1000 | 1000 | 0,5-2,5 | 1820 |

| ИКНТ-1500 | 1500 | 0,2-1 | 2730 |

| ИКНТ-2000 | 2000 | 0,2-1 | 3640 |

| ИКНТ-2500 | 2500 | 0,2-1 | 4550 |

| ИКНТ-3000 | 3000 | 0,2-1 | 5460 |

| ИКНТ-4000 | 4000 | 0,2-0,5 | 7280 |

| ИКНТ-5000 | 5000 | 0,2-0,4 | 9100 |

| ИКНТ-6000 | 6000 | 0,2-0,4 | 11000 |

| ИКНТ-8000 | 8000 | 0,2 | 14550 |

Фотографии товара:

Видео:

|

Индукционный кузнечный |

Горячая штамповка |

Экономичный индукционный |

Сопутствующие товары

| Двухконтурные градирни ДКГ |

Чиллеры ЧВ |

Многолопастные насосы Grundfos |

Свойства товара:

Индукционные кузнечные нагреватели предназначены для нагрева перед горячей штамповкой заготовок из стали, чугуна, меди, бронзы, латуни и алюминия. Прекрасное соотношение цена/качество. Персонал легко обучается работе на установке. Установки малогабаритные и легкие. Легко установить в свободное пространство около любого пресса и штампа. Заготовка быстро нагревается до рабочей температуры, что уменьшает окисление, поднимает качество выпускаемой продукции, снижает износ штампов и прессов. Большой диапазон рабочих частот. Могут работать непрерывно в три смены. Ручная, пневматическая, механическая, гидравлическая подача заготовок. Высокая производительность. Энергосберегающая технология. С помощью замены индукционной катушки перенастраивается на различные диаметры заготовок. Применяются тиристорные и транзисторные преобразователи. Футерованные индукционные катушки служат до года.

Прекрасное соотношение цена/качество. Персонал легко обучается работе на установке. Установки малогабаритные и легкие. Легко установить в свободное пространство около любого пресса и штампа. Заготовка быстро нагревается до рабочей температуры, что уменьшает окисление, поднимает качество выпускаемой продукции, снижает износ штампов и прессов. Большой диапазон рабочих частот. Могут работать непрерывно в три смены. Ручная, пневматическая, механическая, гидравлическая подача заготовок. Высокая производительность. Энергосберегающая технология. С помощью замены индукционной катушки перенастраивается на различные диаметры заготовок. Применяются тиристорные и транзисторные преобразователи. Футерованные индукционные катушки служат до года.

Индукционное плавление

В индукционных печах и устройствах тепло в электропроводном нагреваемом теле выделяется токами, индуктированными в нем переменным электромагнитным полем. Таким образом, здесь осуществляется прямой нагрев.

Индукционный нагрев металлов основан на двух физических законах: законе электромагнитной индукции Фарадея-Максвелла и законе Джоуля-Ленца. Металлические тела (заготовки, детали и др.) помещают в переменное магнитное поле, которое возбуждает в них вихревое электрическое поле. ЭДС индукции определяется скоростью изменения магнитного потока. Под действием ЭДС индукции в телах протекают вихревые (замкнутые внутри тел) токи, выделяющие теплоту по закону Джоуля-Ленца. Эта ЭДС создает в металле переменный ток, тепловая энергия, выделяемая данными токами, является причиной нагрева металла. Индукционный нагрев является прямым и бесконтактным. Он позволяет достигать температуры, достаточной для плавления самых тугоплавких металлов и сплавов.

Металлические тела (заготовки, детали и др.) помещают в переменное магнитное поле, которое возбуждает в них вихревое электрическое поле. ЭДС индукции определяется скоростью изменения магнитного потока. Под действием ЭДС индукции в телах протекают вихревые (замкнутые внутри тел) токи, выделяющие теплоту по закону Джоуля-Ленца. Эта ЭДС создает в металле переменный ток, тепловая энергия, выделяемая данными токами, является причиной нагрева металла. Индукционный нагрев является прямым и бесконтактным. Он позволяет достигать температуры, достаточной для плавления самых тугоплавких металлов и сплавов.

Интенсивный индукционный нагрев возможен лишь в электромагнитных полях высокой напряженности и частоты, которые создают специальными устройствами — индукторами. Индукторы питают от сети 50 Гц (установки промышленной частоты) или от индивидуальных источников питания — генераторов и преобразователей средней и высокой частоты.

Простейший индуктор устройств косвенного индукционного нагрева низкой частоты — изолированный проводник (вытянутый или свернутый в спираль), помещенный внутрь металлической трубы или наложенный на ее поверхность. При протекании по проводнику-индуктору тока в трубе наводятся греющие ее вихревые токи. Теплота от трубы (это может быть также тигель, емкость) передается нагреваемой среде (воде, протекающей по трубе, воздуху и т. д.).

При протекании по проводнику-индуктору тока в трубе наводятся греющие ее вихревые токи. Теплота от трубы (это может быть также тигель, емкость) передается нагреваемой среде (воде, протекающей по трубе, воздуху и т. д.).

Индукционный нагрев наиболее широко применяется прямой индукционный нагрев металлов на средних и высоких частотах. Для этого используют индукторы специального исполнения. Индуктор испускает электромагнитную волну, которая падает на нагреваемое тело и затухает в нем. Энергия поглощенной волны преобразуется в теле в теплоту. Эффективность нагрева тем выше, чем ближе вид испускаемой электромагнитной волны (плоская, цилиндрическая и т. д.) к форме тела. Поэтому для нагрева плоских тел применяют плоские индукторы, цилиндрических заготовок — цилиндрические (соленоидные) индукторы. В общем случае они могут иметь сложную форму, обусловленную необходимостью концентрации электромагнитной энергии в нужном направлении.

Особенностью индукционного ввода энергии является возможность регулирования пространственного расположения зоны протекания вихревых токов. Во-первых, вихревые токи протекают в пределах площади, охватываемой индуктором. Нагревается только та часть тела, которая находится в магнитной связи с индуктором независимо от общих размеров тела. Во-вторых, глубина зоны циркуляции вихревых токов и, следовательно, зоны выделения энергии зависит, кроме других факторов, от частоты тока индуктора (увеличивается при низких частотах и уменьшается с повышением частоты). Эффективность передачи энергии от индуктора к нагреваемому току зависит от величины зазора между ними и повышается при его уменьшении.

Во-первых, вихревые токи протекают в пределах площади, охватываемой индуктором. Нагревается только та часть тела, которая находится в магнитной связи с индуктором независимо от общих размеров тела. Во-вторых, глубина зоны циркуляции вихревых токов и, следовательно, зоны выделения энергии зависит, кроме других факторов, от частоты тока индуктора (увеличивается при низких частотах и уменьшается с повышением частоты). Эффективность передачи энергии от индуктора к нагреваемому току зависит от величины зазора между ними и повышается при его уменьшении.

Индукционный нагрев применяют для поверхностной закалки стальных изделий, сквозного нагрева под пластическую деформацию (ковку, штамповку, прессование и т. д.), плавления металлов, термической обработки (отжиг, отпуск, нормализация, закалка), сварки, наплавки, пайки металлов.

Важнейший параметр установок индукционного нагрева — частота. Для каждого процесса (поверхностная закалка, сквозной нагрев) существует оптимальный диапазон частот, обеспечивающий наилучшие технологические и экономические показатели. Для индукционного нагрева используют частоты от 50 Гц до 5 МГц.

Для индукционного нагрева используют частоты от 50 Гц до 5 МГц.

Преимущества индукционного нагрева

1) Передача электрической энергии непосредственно в нагреваемое тело позволяет осуществить прямой нагрев проводниковых материалов. При этом повышается скорость нагрева по сравнению с установками косвенного действия, в которых изделие нагревается только с поверхности.

2) Передача электрической энергии непосредственно в нагреваемое тело не требует контактных устройств. Это удобно в условиях автоматизированного поточного производства, при использовании вакуумных и защитных средств.

3) Благодаря явлению поверхностного эффекта максимальная мощность, выделяется в поверхностном слое нагреваемого изделия. Поэтому индукционный нагрев при закалке обеспечивает быстрый нагрев поверхностного слоя изделия. Это позволяет получить высокую твердость поверхности детали при относительно вязкой середине. Процесс поверхностной индукционной закалки быстрее и экономичнее других методов поверхностного упрочнения изделия.

4) Индукционный нагрев в большинстве случаев позволяет повысить производительность и улучшить условия труда.

Индукционную печь или устройство можно рассматривать как своего рода трансформатор, в котором первичная обмотка (индуктор) подключена к источнику переменного тока, а вторичной обмоткой служит само нагреваемое тело.

Для рабочего процесса индукционных плавильных печей характерно электродинамическое и тепловое движение жидкого металла в ванне или тигле, способствующее получению однородного по составу металла и его равномерной температуры по всему объему, а также малый угар металла (в несколько раз меньше, чем в дуговых печах).

Индукционные плавильные печи применяют при производстве литья, в том числе фасонного, из стали, чугуна, цветных металлов и сплавов.

Индукционные плавильные печи можно разделить на канальные печи промышленной частоты и тигельные печи промышленной, средней и высокой частоты.

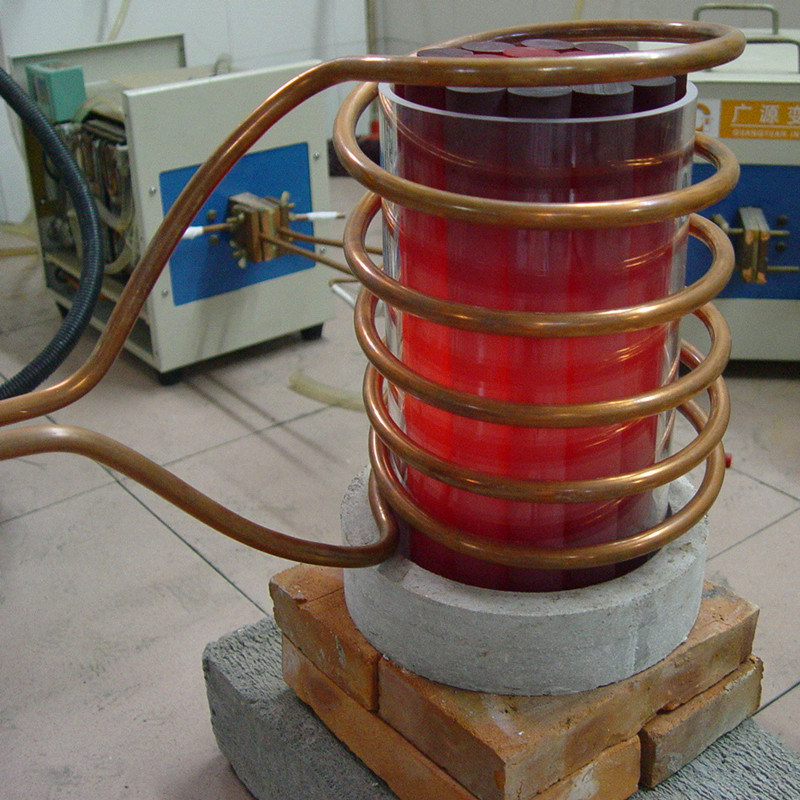

Работа индукционной тигельной печи основана на поглощении электромагнитной энергии проводящей садки. Садка размещена внутри цилиндрической катушки — индуктора. С электрической точки зрения, индукционная тигельная печь представляет собой короткозамкнутый воздушный трансформатор, вторичной обмоткой которого является проводящая садка.

Садка размещена внутри цилиндрической катушки — индуктора. С электрической точки зрения, индукционная тигельная печь представляет собой короткозамкнутый воздушный трансформатор, вторичной обмоткой которого является проводящая садка.

Индукционные тигельные печи используют преимущественно для плавки металлов на фасонное литье при периодическом режиме работы, а также вне зависимости от режима работы — для плавки некоторых сплавов, например бронз, которые пагубно влияют на футеровку канальных печей.

Индукционные плавильные печи Xeleron⋆ Xeleron

Индукционные плавильные печи Xeleron

В состав компании Xeleron входит подразделение, занимающееся производством промышленных индукционных плавильных электропечей. Пройдя процесс многолетнего развития, сейчас Xeleron стал комплексным предприятием производящим разнообразные продукты в области плавки и нагрева металла: среднечастотные плавильные печи, среднечастотные индукционные печи, высокочастотные плавильные печи, электродуговые печи, промышленные термические печи и оборудование индукционного нагрева, сквозного нагрева, закалки, сварки, электролиза, регулирования скорости постоянного тока, электрического контроля и т. д.

д.

Наша цель стремится к тому, чтобы качество продукции и послепродажное обслуживание в компании Xeleron достигали максимально высоких стандартов.

Модельный ряд плавильных индукционных печей Xeleron

| Масса загрузки, кг | Потребляемая мощность, кВт | Электро- питание | Расчетное время плавки, мин |

|---|---|---|---|

| 3 | 50 | 380 В, 50 Гц | 9 |

| 5 | 50 | 380 В, 50 Гц | 15 |

| 25 | 100 | 380 В, 50 Гц | 15 |

| 50 | 100 | 380 В, 50 Гц | 30 |

| 100 | 100 | 380 В, 50 Гц | 60 |

| 150 | 150 | 380 В, 50 Гц | 45 |

| 250 | 200 | 380 В, 50 Гц | 45 |

| 350 | 300 | 380 В, 50 Гц | 55 |

| 500 | 400 | 380 В, 50 Гц | 55 |

| 750 | 500 | 380 В, 50 Гц | 60 |

| 1000 | 750 | 380 В, 50 Гц | 60 |

| 750 | 800 | 660 В, 50 Гц | 40 |

| 1000 | 1000 | 660 В, 50 Гц | 55 |

| 1500 | 1000 | 660 В, 50 Гц | 60 |

| 1500 | 1200 | 750 В, 50 Гц | 45 |

| 2000 | 1400 | 750 В, 50 Гц | 60 |

| 3000 | 2000 | 750 В, 50 Гц | 65 |

| 5000 | 2500 | 750 В, 50 Гц | 120 |

| 5000 | 3000 | 950 В, 50 Гц | 70 |

| 7000 | 4000 | 950 В, 50 Гц | 60 |

| 8000 | 4500 | 950 В, 50 Гц | 65 |

| 8000 | 5000 | 950 В, 50 Гц | 65 |

| 10000 | 5000 | 950 В, 50 Гц | 55 |

| 10000 | 6000 | 1000 В, 50 Гц | 65 |

| 15000 | 6000 | 1000 В, 50 Гц | 95 |

| 20000 | 6000 | 1000 В, 50 Гц | 125 |

| 40000 | 10000 | 1000 В, 50 Гц | 230 |

Загрузка печи указана по стали. Для других металлов необходимо производить пересчет.

Для других металлов необходимо производить пересчет.

Предлагаем вам рассмотреть индукционные печи, которые используются в промышленных целях для плавки металлов.

Если требуется расплавить цветные или драгоценные металлы, то лучше использовать для этой цели индукционный нагрев, так как такой метод имеет много плюсов.

Индукционные электропечи и области их использования

Индукционные электропечи используются для расплавления металлов и нагрев в них, осуществляется посредством электромагнитного поля, которое создает электромагнитную индукцию. В расплавляемом металле за счет электромагнитного поля создаются вихревые электрические токи, которые нагревают металл до температуры плавления. Такой ток называется индуцированным или наведённым.

Плавка металла в индукционных электропечах в настоящее время получило массовое распространение благодаря высокой энергоэффективности и относительно низкой цены оборудования, по сравнению с другими типами печей.

Для нагрева и плавки руды и металлов в промышленности используются различные типы печей. По способу нагрева печи делятся на пламенные (в которых сжигается топливо) и с электрическим нагревом. Электрические печи в свою очередь подразделяются в зависимости от способа перехода электроэнергии в тепловую. А одним из ведущих методов используемых в электропечах является плавление металлов под воздействием индуктивного электромагнитного поля. Если еще более углубиться в тематику индукционного метода, то такие печи различаются по таким параметрам:

- По наименованию металла для плавки;

- По массе металла на одну загрузку;

- По потребляемой мощности электрического тока;

- По напряжению и частоте электрического тока.

Основные преимущества индукционных электропечей

Высокая степень чистоты металла в полученном изделии. В других типах плавильных печей обычно металл контактирует с теплоносителем и получает от него нежелательные примеси. В электропечах индукционного типа нагрев осуществляется электромагнитным полем всего объема загруженного в печь металла, а контакта с каким либо топливом нет.

В электропечах индукционного типа нагрев осуществляется электромагнитным полем всего объема загруженного в печь металла, а контакта с каким либо топливом нет.

Индукционные печи идеально подходят для ювелирного производства.

Большим плюсом индукционной печи для плавки металла является уменьшение содержания в расплавах черных металлов примесей серы и фосфора, которые ухудшают их качество.

КПД индукционных печей может составлять до 97 – 98%.

Высокая скорость плавления и высокая производительность индукционных печей, особенно для небольшой массы загрузки (до 200 кг). Для примера плавление в муфельной электропечи с загрузкой 100 кг осуществляется в течение нескольких часов, а в индукционной печи – около часа.

Электропечи с загрузкой до 300 кг достаточно просто размещать и эксплуатировать.

Типы плавильных индукционных печей

В группе индукционных печей для плавки металла можно выделить несколько разновидностей печей:

1. Тигельные индукционные печи. Одна из самых распространенных в металлургии типов печей.

Одна из самых распространенных в металлургии типов печей.

В конструкции таких печей нет сердечника, поэтому такие установки можно использовать для плавки любых металлов. Такие печи находят применение не только на металлургических предприятиях, но и на предприятиях других отраслей промышленности.

Ключевыми узлами тигельной индукционной печи являются:

- плавильный тигель с индуктором.

- электрическая часть, состоящая из трансформатора, преобразователя частоты и блока конденсаторов.

Достоинства индукционной тигельной печи:

- Тепловая энергия выделяется непосредственно в загруженном металлическом сырье, без каких либо промежуточных нагревательных циклов.

- Интенсивное перемешивание расплавленного металла в тигле обеспечивает быстрое плавление загруженного сырья и хорошее перемешивание многокомпонентных сплавов. Быстрое выравнивание температуры по всему объёму расплавленного металла и отсутствие местных перегревов.

- Техническая возможность создать в печи любой тип атмосферы с нужным давлением: окислительную, восстановительную или инертную.

- Высокая производительность – на предприятиях в основном применяются тигельные индукционные печи с загрузкой от 25 до 30 тонн.

- Конструкция позволяет осуществить полный слив металла из тигля, а небольшая масса футеровки индукционной печи уменьшает тепловую инерцию печи благодаря уменьшению тепла, для нагрева футеровки. А полный слив позволяет быстро переходить с одной марки металла на другую. ИТП удобны для периодического использования с большими перерывами между плавками.

- Удобство работы с тигельной индукционной печью, легкость управления и простота регулирования процесса плавки, а так же широкие возможности для автоматизации работы.

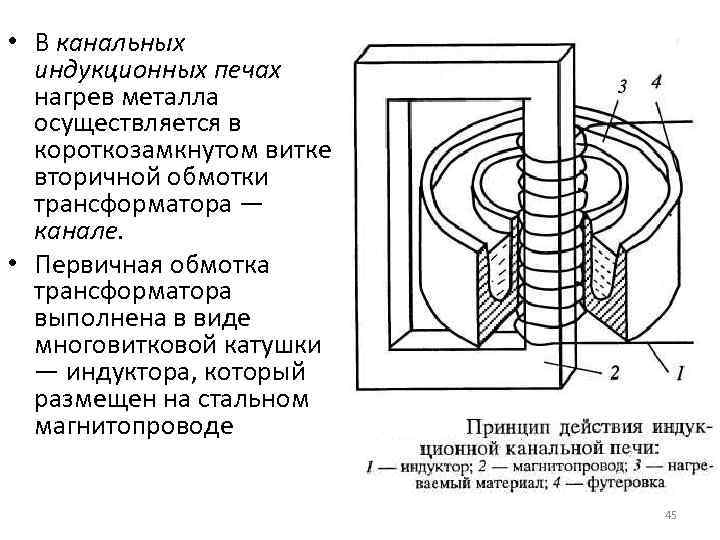

2. Канальные индукционные печи для плавки металла.

Конструктивно канальные индукционные печи очень близки к трансформаторам.

3. Вакуумные индукционные печи для плавки металла.

Такие печи применяются для удаления из расплава металла загрязняющих примесей.

В вакуумных печах индукционный нагревательный элемент представляет собой многовитковую катушку цилиндрической формы. Такой нагреватель называется индуктором. Через индуктор пропускается переменный ток, в результате этого появляется магнитное поле и возникает индукционный нагрев.

Такой нагреватель называется индуктором. Через индуктор пропускается переменный ток, в результате этого появляется магнитное поле и возникает индукционный нагрев.

Вовнутрь индуктора помещается тигель, в котором находится металл. Под воздействием вихревых токов и магнитного поля в металле резко возрастает сопротивление, что вызывает нагрев металла и в конечном счете происходит его плавка.

Мощность индукционной печи зависит от значений напряжения и частоты электрического тока. Эта зависимость прослеживается во всех типах индукционного оборудования – в аппаратах для термической обработки и в индукционных плавильных печах.

Индукционные плавильные печи для промышленного использования подразделяются на несколько типов.

- Среднечастотные установки обычно применяются в металлургии и машиностроении. В них плавят черные и цветные металлы. Для плавки цветных металлов необходимо применять графитовые тигли.

- Высокочастотные и среднечастотные установки применяются для получения высококачественного, так называемого синтетического чугуна.

При этом печь маленькой ёмкости имеет лучшие показатели при высоких частотах, а печь большой ёмкости – при низких частотах.

При этом печь маленькой ёмкости имеет лучшие показатели при высоких частотах, а печь большой ёмкости – при низких частотах. - Установки сопротивления используются для плавки цинка, чистого алюминия и алюминиевых сплавов.

Индукционные печи широко используются на различных производствах для плавки черных и цветных металлов. В индукционных печах металл или сплав нагревают до перехода металла из твердого в жидкое состояние.

Канальные индукционные печи, имеющие самый высокий КПД применяются относительно редко — они предназначены в первую очередь для производства высококачественного чугуна или сплавов с низкой температурой плавления, а также для переплавки цветных металлов.

Для стали канальные индукционные печи не применяются, так как высокая температура плавки сильно снижает ресурс использования футеровки. Также не рекомендуется переплавлять низкосортную породу и породу с мелким помолом, а так же стружку.

Тигельные индукционные печи используются заметно чаще из-за более простого использования и более широких настроек, включая доступность прерывистого и непостоянного режима эксплуатации. Такие печи хорошо показали себя с разовой загрузкой в несколько десятков тонн и для объемов в десятки грамм.

Такие печи хорошо показали себя с разовой загрузкой в несколько десятков тонн и для объемов в десятки грамм.

В тигельных индукционных печах производится плавка легированных сталей и различных сплавов, где требуется чистый химический состав и не допустима разнородность состава в объеме.

Применение индукционных печей

Индукционная печь — это звено в индукционной установке, состоящее из каркаса, камеры для нагрева или плавки, индуктора, системы вакуумирования, механизма наклона или перемещения нагреваемых металлических заготовок в пространстве.

Индукционная тигельная печь (печь без сердечника), состоит из плавильного тигля цилиндрической формы, изготовленного из огнеупорного композита и размещенного в полости индуктора, который подключается к источнику переменного электрического тока.

Футеровка для тигля индукционной печи должна обладать следующими характеристиками:

- повышенной огнеупорностью и способностью противостоять разъедающему действию расплава металла и шлака;

- повышенной стойкостью к высоким температурам;

- повышенной прочностью к механическим воздействиям;

- минимально возможной толщиной.

Устройство индукционной печи имеет свои тонкости, которых нет в конструкциях других печей.

Передача электроэнергии к нагреваемому металлу происходит по средством электромагнитных волн.

Выделение тепла происходит только в месте нагрева, что позволяет минимизировать потери энергии образующегося тепла.

Очень высокая скорость нагрева металла, находящегося в индукторе.

Индукционные печи для плавки заметно меньше потребляют энергии, в сравнении с другими печами.

Так как нагрев происходит непосредственно помещенного в тигель металла без добавления топлива, это позволяет получать сплавы не имеющие вредных примесей и равномерные по химическому составу.

В индукционной печи можно расплавлять различные типы металлов: стали различных сортов, цветные металлы и качественный чугун.

Особенность конструкции индукционной печи – это малая масса футеровки по сравнению с массой расплавленного металла, поэтому низкий показатель расхода энергии на нагрев корпуса печи, что позволяет осуществлять плавку металла периодически, что исключено в других печах.

Индукционные печи так же обладают рядом недостатков:

- дорогая электрическая часть оборудования;

- появление «холодных» шлаков, которые затрудняют процесс очистки металла;

- низкая долговечность футеровок из-за перепадов температуры.

Использование индукционных электрических печей помогает автоматизировать процесс плавки металлов, получать высоколегированные металлы. Так же снижаются выбросы загрязняющих веществ в окружающую среду и создаются оптимальные условия для работы обслуживающего персонала.

В индукционных печах можно переплавлять отходы из легированных сталей.

Так же в печи можно плавить шихтовое железо и скрап с добавкой ферросплавов. Когда шихта начнет плавиться, на поверхность металла засыпают смесь шлаков для снижения тепловых потерь металла и уменьшения угара легирующих компонентов, а так же защищая его от газов.

При плавке в индукционных печах с раскислением, после расплавления металла и удаления плавильного шлака, добавляют шлак из битого стекла (SiO2). Для окончательного раскисления перед отведением металла в тигель добавляют алюминий, ферросилиций и ферромарганец.

Для окончательного раскисления перед отведением металла в тигель добавляют алюминий, ферросилиций и ферромарганец.

В индукционных печах раскисление осуществляется смесью из порошка извести, ферромарганца, кокса, алюминия и ферросилиция. В результате получаются качественные легированные стали с высоким содержанием титана, марганца, никеля, и алюминия. Если в этих печах применяется кислая футеровка, то получаются легированные конструкционные стали.

В индукционных печах можно получать стали с незначительными примесями углерода и безуглеродистые сплавы, так как в процессе нагрева не используется тепло от сжигания углеродного топлива.

При вакуумной индукционной плавке создается разряженная атмосфера. Это позволяет получать сплавы с малыми примесями газов, пониженным содержанием неметаллических включений и сплавы, легированные различными элементами.

Преимущества индукционных печей перед другими типами плавильных печей

Индукционные печи это не единственное приспособление для плавки металлов. Конечно, есть ещё мартеновские печи, домны и т.д. Однако индукционные печи имеют ряд сильных преимуществ перед вышеуказанными печами. В первую очередь индукционные печи можно изготовить компактными, поэтому их установка в помещении не добавит, каких либо трудностей. Во вторую очередь это высокая скорость плавления металла – печи на основе сжигания топлива для плавки металла требуют длительного разогрев, когда как индукционная нагревается заметно быстрее. КПД индукционной печи очень высокий и стремится к значению 100%.

Конечно, есть ещё мартеновские печи, домны и т.д. Однако индукционные печи имеют ряд сильных преимуществ перед вышеуказанными печами. В первую очередь индукционные печи можно изготовить компактными, поэтому их установка в помещении не добавит, каких либо трудностей. Во вторую очередь это высокая скорость плавления металла – печи на основе сжигания топлива для плавки металла требуют длительного разогрев, когда как индукционная нагревается заметно быстрее. КПД индукционной печи очень высокий и стремится к значению 100%.

По чистоте получаемого металла электрическая индукционная печь занимает лидирующее место. В других печах расплавляемый металл соприкасается с нагревательным элементом, что может привести к дополнительному загрязнению.

Индукционный ток нагревают металл изнутри без соприкосновения с нагревательным элементом, поэтому побочные элементы в расплав не попадают. Это преимущество особенно востребовано в ювелирном производстве, где чистота металла повышает ценность изделия.

Электрические индукционные печи применяют при плавлении металлов принципиально иной способ нагрева. За счет этого получилось расширить возможности технологии плавки металлов из лома.

Индукционная печь работает на принципе выделения тепла металлом при прохождении через него электрического тока. В этом случае нагрев металла происходит не за счет тепловых волн, а за счет трансформации металла в самостоятельный источник выделения тепла.

Для получения электромагнитного поля в индукционной печи применяется индуктор. Поэтому принцип плавки носит название – индукционный нагрев. Индуктор всегда входит в состав плавильной установки.

Важное условие правильной работы индукционной печи – система охлаждения. К индукционной печи всегда подводится электроснабжение и вода для охлаждения индуктора.

Применение индукционной печи заметно повышается качество полученного металла. Под воздействием электромагнитного поля в расплаве усиливается циркуляция веществ. Это повышает однородность получаемого в результате плавки сплава.

Плавильные печи индукционного типа производят металл с повышенными показателями чистоты и однородности сплава.

Использование индукционной печи позволяет увеличить качество получаемого металла, а это дополняется еще и снижением стоимости процесса плавки. В первую очередь за счет экономии электроэнергии, это следствие высокого КПД печей подобного типа, приводящее к снижению основных затрат.

В последнее время в промышленности чаще применяют индукционные печи с высокой частотой. Но среднечастотные печи все же имеют преимущества. Они позволяют снизить потребление электрической энергии почти на 50%.

Среднечастотные индукционные печи отличаются уменьшенным временным циклом плавки (от 40 до 50 минут). Это достигается за счет повышенной мощности в таких печах. Применение таких печей расширяет технологические возможности плавки металлов. Например, для получения чугуна можно использовать металлические отходы от других производств.

Полученный чугун будет иметь высокие показатели качества. Благодаря тому, что индукционные среднечастотные печи позволяют управлять химическим составом расплавленного металла.

Благодаря тому, что индукционные среднечастотные печи позволяют управлять химическим составом расплавленного металла.

Индукционные среднечастотные печи обладают заметными преимуществами для применения этого способа плавки металла.

В настоящее время на Российских предприятиях используется порядка 20-30% различных индукционных печей. Еще 70-80% приходится на газовые и коксогазовые вагранки.

Использование на производственных предприятиях оборудования для индукционной плавки металлов позволяет повысить качество получаемого металла и снизить расходы на энергетические ресурсы.

Производство стали в индукционной печи — ISPATGURU

Производство стали в индукционной печи

- Satyendra

- 26 мая 2019

- 0 Комментарии . Заряда Materils, DRI, Furning Lining, Induction Furnase, Информация. , жидкая сталь, Вскрытие углерода, лом, шлак, производство стали,

Производство стали в индукционной печи

Среднечастотная индукционная печь без тигельного стержня обычно используется для производства стали в сталеплавильных цехах малой мощности. Индукционная печь снабжена преобразователем для получения необходимой средней частоты из частоты источника питания 50 Гц. Для этого в выпрямителе создается постоянное напряжение, которое через сглаживающий дроссель подается на инвертор, а в инверторе с помощью компенсирующих конденсаторов и индуктивности печной катушки вырабатывается напряжение средней частоты. Регулирование преобразователя осуществляется встроенной управляющей электроникой. Управление печью осуществляется с помощью приборов в шкафу управления и при необходимости с помощью процессора.

Индукционная печь снабжена преобразователем для получения необходимой средней частоты из частоты источника питания 50 Гц. Для этого в выпрямителе создается постоянное напряжение, которое через сглаживающий дроссель подается на инвертор, а в инверторе с помощью компенсирующих конденсаторов и индуктивности печной катушки вырабатывается напряжение средней частоты. Регулирование преобразователя осуществляется встроенной управляющей электроникой. Управление печью осуществляется с помощью приборов в шкафу управления и при необходимости с помощью процессора.

Для подачи энергии используется трансформатор. Печной трансформатор подключается к сети электроснабжения. Трансформатор преобразует напряжение питания в напряжение, необходимое для работы печи, которое обычно составляет 770 В для среднечастотной индукционной печи. Трансформатор обычно оснащается встроенными контрольными устройствами, такими как термометры, контроль уровня масла, реле Бухгольца и осушители воздуха.

Плавка проводится в огнеупорном тигле, обычно изготовленном из кислых (на основе кремнезема) или нейтральных (на основе глинозема) монолитных огнеупоров. Тигель нагревается змеевиком индукционной печи, окружающим тигель.

Тигель нагревается змеевиком индукционной печи, окружающим тигель.

Получение плавки в индукционной печи состоит из определенных циклических операций. Эти действия известны как «тепловой цикл» или «производственный цикл». Тепловой цикл состоит из двух компонентов, а именно (i) цикла плавления и (ii) непроизводственного цикла. Цикл плавки – это период, когда к печи непрерывно прикладывается максимальная мощность и добавляется шихта. Непроизводственный цикл — это когда питание не подается или снижается, например, когда добавляется первоначальная загрузка, когда удаляется шлак, когда берется проба для анализа, ожидание результата анализа и врезка. пустой печи и т. д. Использование печи равно циклу плавки, деленному на цикл плавки, выраженному в процентах. Если цикл плавки составляет 80 минут, а непроизводственный цикл — 40 минут, то цикл плавки составляет 120 минут. 80-минутный цикл плавления, разделенный на 120-минутный цикл нагрева, умноженный на 100, дает коэффициент использования 66,67 %. Если в индукционной печи требуется выпуск 10 тонн жидкой стали за одну плавку, а тепловой цикл таков, что можно достичь только 66,67% использования, то необходимо иметь источник питания, способный плавить 15 тонн за одну плавку. нагревать.

Если в индукционной печи требуется выпуск 10 тонн жидкой стали за одну плавку, а тепловой цикл таков, что можно достичь только 66,67% использования, то необходимо иметь источник питания, способный плавить 15 тонн за одну плавку. нагревать.

Индукционная печь для плавки губчатого железа должна иметь большое отношение площади поперечного сечения к объему, чтобы теплопередача была высокой, а шлак оставался горячим и жидким.

Индукционная печь использует трансформаторный принцип индукции, т. е. когда электрический проводник помещается в колеблющееся магнитное поле, в проводнике индуцируется напряжение. В тигельных печах это напряжение вызывает сильные вихревые токи, которые из-за сопротивления материала вызывают его нагрев и, в конечном итоге, расплавление. Вода используется для охлаждения змеевика. Линии охлаждающей воды контролируются по объему и температуре.

При производстве стали требуется значительное количество электроэнергии. Помимо теоретической энергии, необходимой для производства стали, энергия также требуется для компенсации потерь, происходящих при производстве стали. Потери энергии увеличивают удельный расход энергии и снижают КПД печи. Потери, которые имеют место при производстве стали, включают (i) тепловые потери, (ii) потери в змеевике печи, (iii) потери в батареях конденсаторов, (iv) потери в преобразователе и (v) потери на силовом трансформаторе. Тепловые потери являются основными потерями и вносят наибольший вклад в потери энергии. Основными тепловыми потерями в индукционной печи (рис. 1) являются (i) потери на излучение от свода печи, (ii) потери на проводимость от огнеупорной футеровки, (iii) потери тепла в охлаждающей воде змеевика, (iv) тепло, переносимое удаляемым шлаком и (v) теплом, переносимым газами, выбрасываемыми из колошника печи. Далее, во время плавки печь постоянно теряет тепло как на охлаждающую воду, так и на излучение корпуса и оголенной металлической поверхности наверху. Для возмещения этих тепловых потерь необходимо затратить электрическую энергию. Следовательно, чем больше время нагрева, тем больше потребление энергии и меньше неэффективность печи.

Потери энергии увеличивают удельный расход энергии и снижают КПД печи. Потери, которые имеют место при производстве стали, включают (i) тепловые потери, (ii) потери в змеевике печи, (iii) потери в батареях конденсаторов, (iv) потери в преобразователе и (v) потери на силовом трансформаторе. Тепловые потери являются основными потерями и вносят наибольший вклад в потери энергии. Основными тепловыми потерями в индукционной печи (рис. 1) являются (i) потери на излучение от свода печи, (ii) потери на проводимость от огнеупорной футеровки, (iii) потери тепла в охлаждающей воде змеевика, (iv) тепло, переносимое удаляемым шлаком и (v) теплом, переносимым газами, выбрасываемыми из колошника печи. Далее, во время плавки печь постоянно теряет тепло как на охлаждающую воду, так и на излучение корпуса и оголенной металлической поверхности наверху. Для возмещения этих тепловых потерь необходимо затратить электрическую энергию. Следовательно, чем больше время нагрева, тем больше потребление энергии и меньше неэффективность печи.

Рис. 1 Основные тепловые потери в индукционной печи

Факторы, влияющие на потребление электроэнергии в печи (рис. 2), включают (i) грязь, попадающую в печь вместе со ломом, (ii) ржавую шихту , (iii) низкая насыпная плотность лома, (iv) повторное науглероживание стали, когда сталь почти готова, (v) не использование полной мощности для плавки, (vi) чрезмерное образование шлака, (vii) чрезмерное образование дыма и выбросы, (viii) чрезмерные потери металла из-за просыпания и разбрызгивания, (viii) время производства плавки, поскольку более длительный производственный цикл означает более высокие тепловые потери из-за излучения и теплопроводности, и (ix) удержание завершенной плавки в печи.

Рис. 2 Факторы, влияющие на потребление энергии в индукционной печи потери из-за разлива и разбрызгивания во время операций по удалению шлака и заливке. Единственным фактором, оказывающим максимальное влияние на потребление энергии, является степень использования печи. Более высокая утилизация означает энергоэффективный производственный цикл.

Более высокая утилизация означает энергоэффективный производственный цикл.

Шихтовые материалы

Шихтовые материалы, используемые для производства плавки, важны для контроля качества стали, выплавляемой в индукционной печи. Материалы обеспечивают, чтобы полученная жидкая сталь после разливки имела заданные механические свойства и химический состав и не имела дефектов. Помимо качества стали, шихтовые материалы также влияют на (i) объем производимого шлака, (ii) срок службы огнеупорной футеровки и (iii) безопасность как предприятия, так и рабочего персонала. Кроме того, шихтовые материалы наряду с режимом загрузки оказывают значительное влияние на удельный расход электроэнергии и производительность печи.

В индукционных печах основными шихтовыми материалами являются металлы, состоящие из лома и губчатого железа. Используется как стальной, так и железный лом. Железный лом приносит углерод в ванну печи. Чугун также иногда используется в некоторых печах с целью введения углерода в ванну. Соотношение этих материалов, используемых для производства тепла, зависит от их относительной доступности по экономическим затратам на месте установки. В случае индукционных печей, использующих высокое отношение губчатого железа к лому, также добавляется науглероживающий агент (например, антрацитовый уголь или нефтяной кокс) для контроля содержания углерода в ванне. Металлы загружаются в печь механическим или ручным способом.

Соотношение этих материалов, используемых для производства тепла, зависит от их относительной доступности по экономическим затратам на месте установки. В случае индукционных печей, использующих высокое отношение губчатого железа к лому, также добавляется науглероживающий агент (например, антрацитовый уголь или нефтяной кокс) для контроля содержания углерода в ванне. Металлы загружаются в печь механическим или ручным способом.

Управление операцией плавки в печи и химический состав жидкой стали зависят от степени оптимизации смеси металлов. Необходимо знать свойства металлов, чтобы правильно подобрать шихтовую смесь для эффективной работы печи.

Для повышения качества выпускаемой стали необходимо контролировать качество входного лома. Важными параметрами, которые необходимо контролировать при загрузке металлолома, являются (i) размер, (ii) насыпная плотность, (iii) химический состав, (iv) чистота материалов лома, означающая, что они не должны содержать загрязнений, таких как ржавчина, окалина. , песок, грязь, масла/смазки и (v) неметаллические покрытия, такие как цинк, олово, хром и т. д.

, песок, грязь, масла/смазки и (v) неметаллические покрытия, такие как цинк, олово, хром и т. д.

Наиболее опасные остаточные элементы (такие как медь, кобальт, олово, мышьяк, сурьма, никель, молибден и т. д.) из лома в конечном итоге концентрируются в стали. Их присутствие в стали вызывает нежелательное сопротивление деформации, горячеломкость и механические дефекты.

Если секции металлолома длинные и выходят за пределы верхней части печи, они, хотя и плавятся в конечном итоге, требуют времени и, следовательно, влияют на коэффициент использования печи. Размер лома важен для обеспечения того, чтобы заряд не перемыкался. В среднем размер каждой детали не должен превышать 33 % диаметра печи, и ни один размер не должен превышать 50 % диаметра печи. Скорость подачи системы должна обеспечивать подачу полной загрузки в печь в пределах от 65 % до 70 % фактического цикла плавки.

Исходные материалы должны загружаться в печь как можно быстрее и иметь достаточную плотность для обеспечения максимальной мощности. Для оптимальной работы плотность шихтовых материалов должна быть высокой и составлять не менее 1,3 тонны на кубический метр. Количество исходных шихтовых материалов должно составлять значительный процент от номинальной вместимости печи.

Для оптимальной работы плотность шихтовых материалов должна быть высокой и составлять не менее 1,3 тонны на кубический метр. Количество исходных шихтовых материалов должно составлять значительный процент от номинальной вместимости печи.

Во время плавки стального лома большая часть лома находится в воздухе внутри печи. Поскольку индукционное поле повышает температуру скрапа, теперь он должен пройти весь путь до температуры плавления стали, потому что в нем нет углерода, снижающего температуру плавления. Следовательно, это требует больше энергии и времени для начального плавления. Кроме того, как только сталь достигает температуры около 700°С, увеличение окисления становится резким, и во время нагревания с 700°С до примерно 1540°С поверхность стального лома продолжает окисляться со все большей и большей скоростью. . После расплавления капли стали продолжают окисляться по мере того, как они падают вниз по шихте, пока не достигнут дна печи и не присоединятся к расплавленной ванне с, как мы надеемся, более высоким содержанием углерода. Уголь в ванне останавливает окисление железа. Самый тонкий стальной лом может перейти от комнатной температуры к светящемуся вишнево-красному цвету всего за одну или две минуты, увеличивая окисление. Оксиды железа увеличивают количество образующегося шлака. Все это окисление дает высокореакционноспособный шлак FeO.

Уголь в ванне останавливает окисление железа. Самый тонкий стальной лом может перейти от комнатной температуры к светящемуся вишнево-красному цвету всего за одну или две минуты, увеличивая окисление. Оксиды железа увеличивают количество образующегося шлака. Все это окисление дает высокореакционноспособный шлак FeO.

Чистота лома очень важна, так как грязный или загрязненный лом имеет тенденцию откладывать слой шлака на огнеупоре печи. Это происходит на уровне или чуть ниже уровня жидкости в тигле и ограничивает количество энергии, потребляемой печью. Также может иметь место эффективное уменьшение внутреннего диаметра печи, что делает загрузку более сложной и продолжительной. Это опять же влияет на энергоэффективность печи. Кроме того, ржавый лом требует больше времени для плавления. Он также содержит меньше металла на зарядку. Грязная металлическая шихта приводит к большему объему шлака, что означает более высокий удельный расход электроэнергии. На каждый 1 % шлака, образовавшегося при 1500°С, потери энергии составляют 10 кВтч на тонну.

Засыпка из губчатого железа в печи характеризуется (i) высокой пористостью, (ii) низкой плотностью, (iii) низкой теплопроводностью, (iv) высокой удельной поверхностью, (v) высоким содержанием кислорода и (vi) среднее содержание углерода. Губчатое железо имеет одинаковые химические и физические характеристики. Он имеет низкий процент металлических примесей (около 0,02%) и низкое содержание серы, но обычно ассоциируется с высоким содержанием фосфора. Губчатое железо с более высоким содержанием углерода является предпочтительным, поскольку оно снижает потребность в науглероживателе в печи.

На процесс плавления губчатого железа значительное влияние оказывают физические, химические и термические характеристики губчатого железа. Некоторыми из этих характеристик являются форма, размер, плотность, химический состав и степень металлизации. Большое значение имеют и другие параметры, такие как способ загрузки, тип печи, температура ванны, химический состав жидкого металла в печи и поток жидкости внутри печи и вокруг частиц.

Содержание пустой породы и невосстановленного оксида железа в губчатом железе должно быть как можно меньше. Низкое содержание оксида железа важно по соображениям безопасности, а также по причинам энергопотребления. Если большое количество невосстановленного оксида железа вводится в ванну с высоким содержанием углерода при высокой температуре, происходит бурное кипение углерода, которое может быть чрезвычайно опасным.

Преимущества использования губчатого железа в индукционной печи: (i) не требуется дополнительной десульфурации и в то же время может быть достигнуто низкое содержание серы в стали, (ii) конечный продукт содержит небольшое количество остаточных металлов, таких как хром, медь , молибден, олово и т. д., (iii) сокращается время зарядки, что также снижает общие потери тепла, и (iv) улучшается стабильное качество продукта.

Роль науглероживателя во время производства стали в индукционной печи заключается в удалении кислорода из губчатого железа, который присутствует в форме FeO, и обеспечении поглощения углерода жидкой сталью до желаемого уровня. Антрацитовый уголь и нефтяной кокс являются двумя популярными науглероживателями, используемыми при выплавке стали в индукционных печах. Извлечение углерода зависит от размера и качества карбюризатора, метода добавления и времени добавления. Можно ожидать, что он будет находиться в диапазоне от 85 % до 95 %. Более высокое содержание золы в науглероживателе снижает количество углерода, добавляемого в ванну, при одновременном увеличении образования шлака. Ввод углерода в ванну через передельный чугун или чугунный лом более желателен для лучшего извлечения углерода. Следует избегать использования карбюризатора с очень мелкими частицами из-за чрезмерных потерь. Другими науглероживателями, которые можно использовать, являются металлургический кокс, карбид железа и металлургический карбид кремния (63 % кремния и 31 % углерода). Карбид кремния обычно загружается вместе со ломом и имеет следующие преимущества: (i) более быстрое поглощение, (ii) также действует как раскислитель и (iii) увеличивает срок службы футеровки.

Антрацитовый уголь и нефтяной кокс являются двумя популярными науглероживателями, используемыми при выплавке стали в индукционных печах. Извлечение углерода зависит от размера и качества карбюризатора, метода добавления и времени добавления. Можно ожидать, что он будет находиться в диапазоне от 85 % до 95 %. Более высокое содержание золы в науглероживателе снижает количество углерода, добавляемого в ванну, при одновременном увеличении образования шлака. Ввод углерода в ванну через передельный чугун или чугунный лом более желателен для лучшего извлечения углерода. Следует избегать использования карбюризатора с очень мелкими частицами из-за чрезмерных потерь. Другими науглероживателями, которые можно использовать, являются металлургический кокс, карбид железа и металлургический карбид кремния (63 % кремния и 31 % углерода). Карбид кремния обычно загружается вместе со ломом и имеет следующие преимущества: (i) более быстрое поглощение, (ii) также действует как раскислитель и (iii) увеличивает срок службы футеровки.

Кроме металликов и науглероживателей, для выплавки стали в индукционных печах используются раскислители. Раскислителями являются ферросплавы (силикомарганец, ферромарганец, ферросилиций) и алюминий. Выход ферросплавов зависит от их спецификации (размера, сортности и состава).

Необходим точный расчет шихтовой смеси на основе анализа материалов. Кроме того, точное определение веса и дозирование шихтовых материалов и добавок (науглероживателей и раскислителей) являются основными предпосылками для минимизации времени плавки и потребности в энергии, помимо обеспечения надлежащего состава жидкой стали. Для лучшего результата необходимо использование чистых и сухих шихтовых материалов.

Независимо от того, будет ли печь загружаться вручную или механически, шихтовые материалы должны быть взвешены, а материалы должны помещаться в печь. Для взвешивания шихтового материала можно использовать крановые весы.

Загрузочно-плавильные операции

Среднечастотные бестигельные Индукционные печи для выплавки стали работают без поддона (пятки). Материал загружается в пустую печь до верхней кромки змеевика печи.

Материал загружается в пустую печь до верхней кромки змеевика печи.

Сразу же после выпуска предыдущей плавки необходимо проверить состояние футеровочного материала, а затем начать загрузку металлолома. С началом загрузки лома запускается тепловой цикл. Существенное влияние на тепловой цикл оказывает качество шихтовых материалов, последовательность их загрузки.

Как только первая партия металлолома загружается в печь, включается питание и начинает течь ток с высокой скоростью и сравнительно низким напряжением через индукционные катушки печи, создавая индуцированное магнитное поле внутри центрального пространства змеевиков, где находится тигель. Таким образом, индуцированные магнитные потоки генерируются во всем доступном заряде в тигле. Когда магнитные потоки проходят через лом и замыкают цепь, они генерируют и индуцируют вихревые токи в ломе. Этот индуцированный вихревой ток, протекающий через ванну лома с высоким сопротивлением, генерирует огромное количество тепла и начинается плавление. Таким образом, очевидно, что скорость плавления зависит главным образом от двух факторов, а именно (1) от плотности магнитных потоков и (2) от компактности заряда. Чем плотнее шихта и чем больше она занимает места в печи, тем меньше время плавки и, следовательно, энергозатраты.

Таким образом, очевидно, что скорость плавления зависит главным образом от двух факторов, а именно (1) от плотности магнитных потоков и (2) от компактности заряда. Чем плотнее шихта и чем больше она занимает места в печи, тем меньше время плавки и, следовательно, энергозатраты.

Нагрев лома начинается, как только в печи находится достаточное количество шихтового материала, чтобы можно было подать питание. Цель состоит в том, чтобы получить энергию в заряд как можно быстрее и эффективнее. Источник питания, способный обеспечить максимальную мощность в течение всего цикла нагрева, всегда обеспечивает наилучшую скорость плавления. По мере того, как заряд проходит через процесс плавления, напряжение, подаваемое на катушку, может увеличиваться. Это увеличение дает два преимущества, а именно: (i) оно обеспечивает постоянную подачу на катушку максимальной мощности в киловаттах, и (ii) высокое напряжение катушки означает, что напряжение, индуцированное в заряде, выше, и, следовательно, нагрев контактов в заряде более эффективен. Как правило, это приводит к увеличению скорости плавления на 10 % по сравнению с источником питания, в котором потребляемая мощность падает по мере того, как шихта проходит через процесс плавления.

Как правило, это приводит к увеличению скорости плавления на 10 % по сравнению с источником питания, в котором потребляемая мощность падает по мере того, как шихта проходит через процесс плавления.

В печи средней частоты тепло выделяется в основном на внешнем крае металла в шихте, но быстро переносится к центру за счет теплопроводности. Вскоре на дне образуется лужа жидкого металла, в результате чего заряд тонет. Плавящийся материал оседает вместе, и печь можно загружать дополнительным материалом. В среднечастотных печах материал загружается не в жидкую ванну, а на еще твердый материал.

В этот момент дополнительная зарядка должна производиться постепенно. Вихревой ток, который генерируется в заряде, имеет и другое применение. Он придает жидкой стали эффект расплава, благодаря чему она перемешивается, смешивается и нагревается более однородно. Этот эффект перемешивания обратно пропорционален частоте печи. Плавка продолжается до тех пор, пока около половины объема печи не будет заполнено жидкой сталью. В этот момент берется образец для анализа, и печь очищается от шлака в шлаковом котле путем наклона. Шлаки, обычно образующиеся в среднечастотных бестигельных печах, не являются жидкими, довольно тяжелыми и липкими, часто сухими и в форме окалины. Во время удаления шлака питание должно быть отключено, чтобы гарантировать, что весь шлак всплывает на поверхность и может быть удален. Чем дольше питание отключено, тем больше влияние на общую загрузку печи.

В этот момент берется образец для анализа, и печь очищается от шлака в шлаковом котле путем наклона. Шлаки, обычно образующиеся в среднечастотных бестигельных печах, не являются жидкими, довольно тяжелыми и липкими, часто сухими и в форме окалины. Во время удаления шлака питание должно быть отключено, чтобы гарантировать, что весь шлак всплывает на поверхность и может быть удален. Чем дольше питание отключено, тем больше влияние на общую загрузку печи.

По результатам анализа определяется потребность в дополнительной загрузке металлолома, губчатого железа и науглероживателя, и загрузка продолжается. Если в ванне образуется выпуклая поверхность, то подводимая мощность временно уменьшается, чтобы сгладить выпуклость и уменьшить скорость циркуляции.

Губчатое железо можно добавлять непосредственно в жидкий металл, когда перемешивание ускоряет передачу ему тепла и способствует плавлению. Перед добавлением губчатого железа необходимо позаботиться о том, чтобы было достаточно расплавленной ванны.

При загрузке губчатого чугуна в печь требуется постоянное удаление шлака для сглаживания процесса плавки. Это связано с тем, что шлак затвердевает поверх жидкой ванны и препятствует дальнейшему плавлению губчатого железа. Непрерывное удаление шлака осуществляется черпанием шлака из печи. Удаление шлака обычно облегчается использованием ложек для удаления шлака, снабженных длинными стальными стержнями. Эти ложки специально сделаны для этой цели. Удаление шлака ложкой возможно, так как на этой стадии шлак густой и его вязкость высокая. Удаление шлака вручную – тяжелая и неприятная работа.

Ручное удаление шлака можно улучшить с помощью коагулянта шлака. Коагулянт шлака расслаивается, связывая куски шлака вместе, чтобы их можно было поднять. Если для удаления шлака используются коагулянты шлака, их использование должно строго контролироваться, чтобы предотвратить химическое воздействие на материал футеровки печи.

Объем шлака можно уменьшить за счет выбора чистых и подходящих шихтовых материалов и использования губчатого железа с более высоким процентным содержанием железа. Повышение скорости плавления также снижает образование шлака.

Повышение скорости плавления также снижает образование шлака.

В случае большего количества губчатого железа в шихте необходимо добавление углерода (антрацит или нефтяной кокс) в ванну для удаления кислорода. Кислород, присутствующий в губчатом железе, находится в форме FeO, который энергично реагирует с углеродом в жидкой ванне и улучшает теплопередачу, контакт шлака с металлом и гомогенность ванны.

Независимо от режима загрузки, губчатое железо всегда загружается после начального образования расплавленной ванны (т.е. горячей пятки) путем плавления стального лома. На плавление губчатого железа большое влияние оказывают такие факторы, как содержание углерода в жидкой ванне и степень металлизации губчатого железа. Углерод, содержащийся в жидкой ванне, вступает в реакцию с невосстановленным содержанием оксида железа в губчатом железе, что приводит к выделению газов CO и CO2 из жидкой ванны, т.е. происходит кипение углерода, что приводит к последующему удалению газообразных водорода и азота, что в конечном итоге приводит к получению чистой стали. Вскипание углерода происходит на границе раздела шлака с металлом по реакции 3 FeO + 2C = 3 Fe + CO + CO2.

Вскипание углерода происходит на границе раздела шлака с металлом по реакции 3 FeO + 2C = 3 Fe + CO + CO2.

Содержание углерода в ванне с жидкостью должно поддерживаться на надлежащем уровне для поддержания надлежащего кипения углерода в течение периода плавления. Количество углерода, необходимое (C, в кг) для снижения содержания FeO в губчатом железе, определяется уравнением C = 1,67 [100 – % M–{(% шлака/100) x % Fe}]. Здесь М — степень металлизации, а Fe — количество железа в шлаке.

Подготовка к нагреванию, врезка и опорожнение печи

Когда уровень заполнения жидкостью достигает верхней кромки змеевика, т. помощи погружных щупов. Для этой деятельности власть держится под контролем. Сразу же после падения температуры и взятия образца для анализа в печи восстанавливается выдерживающая мощность. Ради точности и скорости обычно делается спектрографический анализ.

По результатам анализа в ваннах проводятся тримминговые добавки для корректировки анализа ванны. Материал добавки для отделки плавится, и температура ванны доводится до температуры на 80-100°С ниже температуры выпуска. Карбюризатор, используемый для обрезки, должен быть мелкозернистым, чтобы увеличить площадь его поверхности, поскольку это гарантирует, что он быстро перейдет в раствор.

Материал добавки для отделки плавится, и температура ванны доводится до температуры на 80-100°С ниже температуры выпуска. Карбюризатор, используемый для обрезки, должен быть мелкозернистым, чтобы увеличить площадь его поверхности, поскольку это гарантирует, что он быстро перейдет в раствор.

Когда разливочный ковш готов, печь очищают и доводят до температуры разливки. В случае среднечастотных печей для этой операции требуется от 2 до 5 минут. Температура выпуска должна определяться с учетом охлаждающего эффекта добавки ферросплава. Перед выпуском в печь загружают небольшое количество ферросплавов, чтобы избежать вскипания во время выпуска.

В разливочном ковше на дно ковша засыпается необходимое количество ферросплавов и науглероживателя (при необходимости) и производится выпуск металла. Во время выпуска, чем быстрее печь опорожняется, тем лучше. Время, необходимое для опорожнения печи, влияет на ее использование.

Необходимые меры предосторожности и вопросы безопасности

Процесс плавки всегда связан с опасностями, связанными с расплавленным материалом, которые не всегда можно точно оценить заранее. Часто говорят, что известные опасности не являются опасностями или, по крайней мере, опасностями, которые можно предвидеть и которым можно противодействовать. Важными проблемами безопасности при выплавке стали в индукционных печах являются выбросы расплавленного металла в виде брызг, мелких и крупных капель, тепловое излучение плавильной ванны и взрывы водяного пара. Эти явления объясняются здесь.

Часто говорят, что известные опасности не являются опасностями или, по крайней мере, опасностями, которые можно предвидеть и которым можно противодействовать. Важными проблемами безопасности при выплавке стали в индукционных печах являются выбросы расплавленного металла в виде брызг, мелких и крупных капель, тепловое излучение плавильной ванны и взрывы водяного пара. Эти явления объясняются здесь.

Брызги металла с относительно небольшим объемом расплава образуются, когда очень маленькие металлические детали вступают в контакт с плавильной ванной и выбрасываются из расплава. Если эти части также мокрые или влажные, это приводит к выбросу мелких и крупных капель. Оператор на операционном поле подвергается воздействию большого количества тепла. Если оператор не использует надлежащие средства защиты (СИЗ), это может привести к ожогам кожи и повреждению глаз.

Взрыв водяного пара всегда происходит при попадании жидкости под поверхность ванны. В крайних случаях 1 см3 (кубический сантиметр) воды, проникшей глубоко под поверхность, может мгновенно увеличиться в 1600 раз по сравнению с первоначальным объемом. Вода может попасть в плавильную ванну во время процесса плавления из загружаемых материалов или через влажные или мокрые инструменты.

Вода может попасть в плавильную ванну во время процесса плавления из загружаемых материалов или через влажные или мокрые инструменты.

При работе индукционной печи может случиться так, что набивная смесь повредилась, и расплав продвинулся вверх к змеевику. Если это условие приводит к закупорке витков и выбросу воды, вода также может проникнуть под расплав, что приведет к внезапному выбросу расплава вверх. Это может привести к мощному взрыву водяного пара, в результате чего расплав будет выброшен на подмост печи.

Важные необходимые меры предосторожности и вопросы безопасности описаны ниже.

- Чистота и порядок на рабочем месте, что означает, что площадка печи всегда должна быть опрятной, а необходимые инструменты должны быть под рукой на своих местах. Любые другие материалы или предметы, лежащие вокруг, должны быть удалены без промедления.

- Соответствующее освещение на рабочем месте позволяет своевременно распознавать и устранять неровности или проблемы на платформе печи.

- Повреждения оборудования, рабочих выключателей, электрических и гидравлических линий должны быть отмечены в журнале учета и доведены до сведения службы технического обслуживания для проведения ремонта. Световые индикаторы являются защитными устройствами и должны проверяться через запланированные интервалы времени.

- Состояние тигля необходимо проверять визуально после каждого опорожнения или каждого выпуска. На возможные трещины в стенке тигля указывают темные следы, которые затем можно осмотреть более внимательно.

- Загружаемые материалы должны быть проверены при подготовке. Трубы, шланги или полые компоненты необходимо отсортировать вручную и проверить, чтобы убедиться, что они не содержат воды, так как это может привести к взрыву водяного пара.

- Посетители или персонал из других зон должны быть проинформированы об опасностях и должны оставаться на безопасном расстоянии.

- Минимальные средства индивидуальной защиты, необходимые персоналу на рабочем этаже печи, включают защитный шлем, защитную обувь, длинные брюки, хлопчатобумажную одежду и защитные очки с боковой защитой.

- Канал аварийного выпуска должен всегда содержаться в сухости и чистоте.

- Корпус печи необходимо осматривать один раз в неделю и ежемесячно очищать от пыли, мелких частиц лома и других загрязнений.

- Вытекшее масло необходимо собрать, а место засыпать песком. Утечка должна быть обнаружена и устранена.

- В случае аварии должны быть предусмотрены два пути эвакуации с площадки печи. Эти маршруты должны всегда оставаться свободными и не должны блокироваться даже на короткое время.

- При работе с металлическими инструментами в плавильной ванне и при включенной печи инструменты должны быть заземлены или оператор должен быть, по крайней мере, в сухих кожаных перчатках. Такие работы следует проводить только при выключенной печи. Перед погружением инструменты необходимо прогреть над ванной, чтобы удалить влагу и влагу.

- Следует избегать образования перемычек, чтобы предотвратить непредвиденный прорыв расплавленного материала наружу. Если образовалась перемычка, печь следует выключить и наклонить, чтобы можно было контактировать с расплавом с помощью тонкого штифта.

В некоторых случаях перемычку можно расплавить в печи на малой мощности и в наклонном положении, а затем в печь загрузить больше материала через это отверстие в основном положении, а затем полностью расплавить.

В некоторых случаях перемычку можно расплавить в печи на малой мощности и в наклонном положении, а затем в печь загрузить больше материала через это отверстие в основном положении, а затем полностью расплавить. - В случае сбоя питания, когда печь содержит полный расплав, и неизвестно, сколько времени потребуется для устранения проблемы, необходимо определить дальнейшую процедуру. Есть два варианта — либо дать расплаву застыть, либо опустошить тигель.

- Электрическая изоляция компонентов под напряжением относительно земли измеряется с помощью заземляющего реле. Если расплав при потенциале земли приблизится к катушке, сопротивление упадет, и система должна быть отключена.

- Если работа выполняется с печью в опрокинутом положении, необходимо зафиксировать печь от опрокидывания. Печь также должна быть закреплена при выталкивании тигля.

Состояние тигля необходимо проверить визуально, а оставшуюся толщину стенок определить с помощью измерительных приборов. Оценку средней остаточной толщины стенки можно произвести по частотному дисплею.

Оценку средней остаточной толщины стенки можно произвести по частотному дисплею.

Индукционная плавильная печь | Превосходная плавильная печь металла индукции KEXIN

Что преимущества печи индукции плавления золота 25KW?

Индукционная печь для плавки золота представляет собой наклонную плавильную печь малой емкости для золота, серебра и меди вместимостью от 1 кг до 3 кг. Из-за небольшого объема плавки конструкция ручной заливки делает работу проще и удобнее.

Индукционная плавильная печь для металла также является интегрированной конструкцией, то есть механизм сброса Titmouse и блок питания также интегрированы, что позволяет значительно уменьшить размер машины. Для некоторых клиентов, которые делают это, это хороший выбор, и для запуска машины недостаточно места.

В этих наклонных индукционных плавильных печах можно плавить драгоценные металлы, в том числе золото, серебро и платину. Поэтому обычно используют графитовые и кварцевые тигли. Мы используем тигли из чистого графита для плавки золота, серебра и меди, а для плавки платины и палладия используем кварцевые тигли.

Поэтому обычно используют графитовые и кварцевые тигли. Мы используем тигли из чистого графита для плавки золота, серебра и меди, а для плавки платины и палладия используем кварцевые тигли.

Индукционная плавильная печь для металла может быстро достичь 1800 градусов за 3-5 минут, особенно при плавке платины, и может расплавить ее за 2 минуты.

- Подробная информация

- Принцип работы

- Основное введение

- . Индукционная плавильная печь доступна для плавки металла, неметаллических изделий, некоторых полупроводниковых материалов и т. д. Поставщики металлургической и ювелирной промышленности обычно используют индукционную плавильную печь для плавки. По сравнению с наиболее распространенными и традиционными плавильными печами, индукционная плавильная печь отличается низким энергопотреблением, экологичностью и экологичностью, быстрым запуском и высокой эффективностью.

1-3 кг золото серебро платина индукционная плавильная печь Модель КХ-5188А15М Номинальная мощность 15кВт Диапазон частот 30–100 кГц Входной ток Однофазный 220 В/2-32 А Объем (мм³) 450*420*480 Вес нетто 38 кг Вес брутто 50 кг Применение Способен плавить 1-3 кг золота, серебра, платины и т. д. Основываясь на развитии технологии индукционного нагрева, индукционные печи для плавки золота постепенно заменили традиционные газовые плавильные печи и плавильные печи сопротивления, заняв важную позицию на рынке.

Принцип работы

Индукционная плавильная печь для металла

Индукционная плавильная печь для металла имеет возможность электромагнитного перемешивания, что может сделать плавление металла более однородным и равномерным, и имеет возможность работать непрерывно в течение 24 часов, тем самым значительно повышая производительность.

Конструкция системы заливки индукционной плавильной печи упрощает работу оператора и позволяет более точно заливать расплавленную жидкость в форму, чтобы предотвратить переполнение тигля расплавленным металлом из-за неправильной работы тигель. Индукционная плавильная печь имеет встроенный водяной насос, поэтому вам нужно только подключить воду и электричество, чтобы запустить печь напрямую.