- Глубокая пропитка [обработка] древесины антисептиком: советы

- Способ глубокой пропитки древесины

- Пропитка дерева промышленным способом в автоклаве

- 404 Not Found

- Метод глубокой пропитки древесины огнезащитным составом

- Согласно ряду нормативных документов и Федеральному Закону # 123 каждое здание должно соответствовать высоким требованиям пожарной безопасности. Причем с недавних пор обработка древесины огнезащитой требуется и в частных домах. Поэтому предлагаем далее ознакомиться существующими на сегодняшний день требованиями нормативов, и некоторыми нюансами их выполнения.

- Это позволит избежать проблем с пожарной службой перед вводом объекта в эксплуатацию или в процессе самой эксплуатации.

- Что необходимо знать о пропитках и классах огнестойкости

- Когда необходима обработка древесины огнезащитой – что требуют нормативные документы

- Применение дополнительных мер пожарной безопасности: когда пропитки недостаточно

- Заключение

- Impwood | Импрегнированная древесина в Самарe

- Пропитка древесины – цели, способы и необходимость

- Методы пропитки

- Древесина сосны, обработанная под давлением, для наружных работ

- Защита древесины методом пропитки под давлением: обработанная под давлением древесина

- Как понять, что вы покупаете правильно пропитанную древесину?

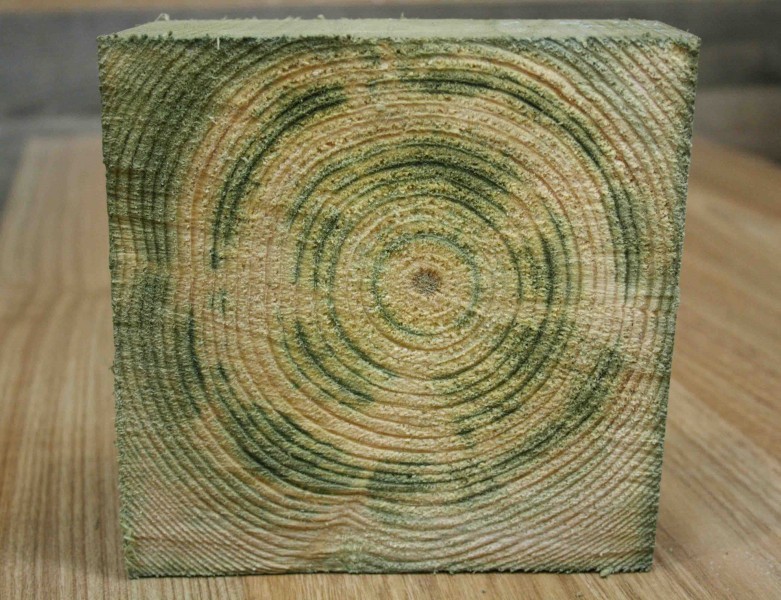

- Какого цвета пропитанная древесина и почему на ней появляются зеленые пятна и полосы?

- Пропитанная древесина, которую я получил, основательно промокла, с черными пятнами и плесенью!

- Примеры изделий из обработанной под давлением древесины сосны:

- Вакуумная пропитка под давлением для обработки древесины

- Устойчивые, надежные вакуумные решения

- Решения для вакуумной пропитки под давлением для обработки древесины

- О консервации древесины

- Основной процесс

- Особенности и преимущества

- Посмотрите этот анимационный ролик от Nash, чтобы узнать, как наши жидкостно-кольцевые вакуумные насосы работают в процессах обработки древесины системы, предлагающие инновационные решения для суровых промышленных условий и превосходящие требования конкретных заказчиков.

- SC

- Вакуумная система VectraPak

- Global Provider

- Загрузки для вакуумной пропитки под давлением для обработки древесины

- Механические свойства и прочностная надежность пропитанной древесины после воздействия высоких температур

- Wolmanit Firestop | Fire Protectors

Глубокая пропитка [обработка] древесины антисептиком: советы

Всем хорошо дерево для бани. И атмосферу создает непередаваемую и комфорт и уют, настоящий, домашний. Однако имеет оно и несколько существенных недостатков. Горит хорошо и подвергается повреждению насекомыми и грибками. Как быть? Естественно применять защиту. До последнего времени, наиболее эффективным способом защиты являлась глубокая пропитка древесины комплексными защитными составами. Что представляет из себя эта технология, насколько она затратная и существуют ли какие либо альтернативные варианты, вы узнаете из этой статьи.

Оглавление

- 1 Чем защищают древесину

- 1.1 Процессы высаливания и вымывания защитных составов из массива древесины

- 2 Автоклавная технология глубокой пропитки

- 2.1 Альтернативные методы защиты древесины в условиях домашнего хозяйства

- 3 Заключение

Чем защищают древесину

По сути своей, дерево подвержено воздействию следующих разрушительных факторов:

- Огня, поскольку древесина прекрасно говорит и в естественном состоянии обладает чрезвычайно низкому сопротивлению высоким температурам.

Нередки случаи, когда для возникновения пожара достаточно было воздействия не открытого пламени, а высокой температуры соседствующего с древесиной материала. Классический пример не выполненная должным образом термозащитная обечайка вокруг дымохода бани или банной печи;

Нередки случаи, когда для возникновения пожара достаточно было воздействия не открытого пламени, а высокой температуры соседствующего с древесиной материала. Классический пример не выполненная должным образом термозащитная обечайка вокруг дымохода бани или банной печи; - Воды. Хорошо известно, что большинство пород древесины являются достаточно гигроскопичными и отлично впитывают влагу, создавая, тем самым благоприятную среду для активного развития микроорганизмов и грибков и последующего структурного разрушения древесного массива, известного под обиходным названием — гниение;

- Непосредственное воздействие биологических организмов. К таковым следует отнести насекомых — точильщиков и различные виды микроорганизмов, включая грибки.

Защита от огня выполняется путем насыщения массива древесины концентрированными растворами некоторых минеральных кислот, а именно: фосфорной, борной и угольной. Такая обработка, с расходом антипирена порядка 450 — 470 гр./ куб.м. позволяет на 80 — 82 % снизить горючесть и воспламеняемость дерева, в то же время обеспечивая умеренный уровень дымообразования и удовлетворительный, относительно токсичности продуктов горения.

Защита от неблагоприятных факторов воздействия, имеющих биологическую природу происходит при помощи биопиренов, до последнего времени основную роль в отечественных производственных реалиях играл медный купорос.

Процессы высаливания и вымывания защитных составов из массива древесины

Основными компонентами состава древесного волокна, является целлюлоза и лигнин. Соли минеральных кислот по своему химическому составу являются чужеродными для дерева и не создают в результате взаимодействия устойчивых молекулярных связей. Кроме этого, и проникающая способность таких составов очень невысокая, при обработке даже древесины с пористой структурой не удается получить глубины обработанного слоя более 5 мм. Однако, даже это еще не все.

Как древесина, так и соли минеральных кислот являются гигроскопичными веществами, активно поглощающими влагу как поверхностную, так и атмосферную, находящуюся в окружающей среде в виде водяного пара. Такая особенность ведет к активной миграции действующего вещества антипирена на поверхность деревянных элементов конструкции бани и появлению так называемых «высолов». В конечном итоге соли либо приобретают форму аэрогеля, либо банально осыпаются или смываются в результате воздействия общих атмосферных явлений.

Такая особенность ведет к активной миграции действующего вещества антипирена на поверхность деревянных элементов конструкции бани и появлению так называемых «высолов». В конечном итоге соли либо приобретают форму аэрогеля, либо банально осыпаются или смываются в результате воздействия общих атмосферных явлений.

Таким образом, есть все основания считать, что антисептическая обработка древесины методом поверхностного нанесения в состоянии обеспечить не более 2 группы огнезащиты, при использовании классических солевых составов.

Автоклавная технология глубокой пропитки

На основании вышеизложенного, можно предположить, что двухсторонняя обработка досок антисептиком, имеющих толщину порядка 25 мм может дать приемлемый эффект, но обработка бруса антисептиком, выполняющего функцию ключевого несущего элемента в конструкции бани, выглядит неэффективным и нерациональным.

В промышленных условиях выход был найден применением комбинированной автоклавной технологии. При соблюдении технических требований он позволял в теории получить проникновение защитного состава в 90% профиля пиломатериала, а на практике порядка 75%.

Технологическая линия состоит из:

- Емкости — автоклава, оснащенной противовсплывными приспособлениями;

- Бака — мешалки, в котором приготавливается водно-солевой раствор;

- Вакуумного контура, который включает в себя непосредственно, вакуум — насос, пневматические магистрали и средства инструментального контроля;

- Гидравлического контура низкого давления, ответственного за наполнение пропиточной емкости рабочим раствором;

- Гидравлического контура высокого давления, создающего в процессе пропитки избыточное давление, изменяемое в зависимости от свойств конкретной партии древесины. Оба гидравлических контура состоят из: гидравлического насоса, магистралей и систем осуществления контроля параметров;

- Сушильной камеры, в которой происходит сушка и доведение готового пиломатериала до необходимых товарных кондиций.

В качестве дополнения, считаем необходимым, привести таблицу, отражающую параметры проведения рабочего процесса, в зависимости от вида древесины:

| Порода древесины, заложенной для обработки | Время, необходимое для минимально достаточной и номинальной пропитки, ч | Давление в камере автоклава, минимально достаточное и номинальное, кг. /кв.см. /кв.см. |

|---|---|---|

| Лиственные породы, в т.ч. ольха, бук, береза | 2 — 5,5 | 8,20 — 10,35 |

| Хвойные породы, в т.ч. сосна, ель | 7 — 11,5 | 10,35 — 12,50 |

| Ясень | 10 — 12 | 12,50 — 15,40 |

| Дуб | 15 — 19 | 15,40 — 16,55 |

Как мы видим, как рабочие, так и минимально допустимые параметры обработки, сопряжены с созданием значительного давления в рабочем гидравлическом контуре и автоклаве, что делает практически невозможным применение данной технологии в условиях домашнего строительства. Применение вакуумных насосов для создания среды высокого разрежения и последующей как можно более полной дегазации массива древесины помимо всего прочего, еще значительно усложняют и удорожают конструкцию установки.

Значит, необходим поиск альтернативных эффективных методов обработки.

Альтернативные методы защиты древесины в условиях домашнего хозяйства

Обработка бани антисептиком, возможная в условиях дома, может быть осуществлена следующими методами:

- Обработка дерева антисептиком, на основе бессолевых антипиренов.

Зарубежные производители, уже достаточно давно, вывели на рынок, защитные составы созданные на бессолевой основе. Такие вещества, вступают в реакцию с целлюлозой и лигнином и образуют устойчивые соединения, не подверженные миграции к поверхности древесины с последующим высаливанием и вымыванием. Такие составы легко наносятся традиционными способами: кистью, валиком, распылителем и обеспечивают долговременную защиту деревянных конструкций по 1 группе огнестойкости;

Зарубежные производители, уже достаточно давно, вывели на рынок, защитные составы созданные на бессолевой основе. Такие вещества, вступают в реакцию с целлюлозой и лигнином и образуют устойчивые соединения, не подверженные миграции к поверхности древесины с последующим высаливанием и вымыванием. Такие составы легко наносятся традиционными способами: кистью, валиком, распылителем и обеспечивают долговременную защиту деревянных конструкций по 1 группе огнестойкости; - Пропитка дерева воском. Является старым, но достаточно эффективным экологически чистым методом. Ввиду дороговизны основного реагента им обрабатывали наиболее ответственные и подверженные наибольшему влиянию негативных факторов элементы;

Словечко от Бывалого! В целях экономии, можно порекомендовать нагреть воск на водяной бане до полного растопления и добавить к нему льняное масло в соотношении 1 : 2, тщательно перемешав состав. Обработка сауны внутри производится с помощью жесткой кисти из натуральной щетины и промышленного фена.

На хорошо разогретую феном поверхность состав тщательно втирается кистью до полного впитывания, феном обеспечивается также периодический подогрев рабочего раствора до нужной кондиции.

- Пропитка дерева олифой. Похожий по принципу действия на вощение, однако, более бюджетный способ. Подразумевает нанесение олифы на хорошо разогретую деревянную поверхность;

Важно! При использовании олифы в бане, следует помнить об экологических требованиях к материалу. Очень часто олифа, представленная на рынке стройматериалов является синтетическим раствором не имеющим ничего общего с олифой натуральной, кроме названия.

- Вываривание древесины в отходах растительного масла, олифе, растворе поваренной соли. Ответственные части деревянных конструкций, которые необходимо защитить от вредного влияния неблагоприятных факторов, точильщиков и грибков можно подвергнуть вывариванию в 25% водном растворе поваренной соли. Этот метод, помимо сугубо защитного действия предупреждает и растрескивание древесины в ход последующей эксплуатации.

Вываривание древесины в масле и олифе позволяет вытеснить из капилляров и пор воздух и заменить его олифой или маслом. Такой способ хорошо подходит для небольших элементов банного обихода, для которого также необходим и привлекательный внешний вид, яркая фактура.

Вываривание древесины в масле и олифе позволяет вытеснить из капилляров и пор воздух и заменить его олифой или маслом. Такой способ хорошо подходит для небольших элементов банного обихода, для которого также необходим и привлекательный внешний вид, яркая фактура.

Заключение

В заключение можно констатировать следующее. Обработка бани внутри, советы по производству которой широко известны, должна производиться ответственно и системно с использованием материалов, в экологической чистоте которых не приходится сомневаться. В то же время, глубокую обработку древесины, методом комбинированной пропитки в автоклавах следует считать неприемлемой для производства в домашних условиях. Дорогостоящее оборудование, сложность технологии, с использованием факторов высокого давления и вакуума позволяет использовать этот способ, заказывая обработку, исключительно на стороне, на предприятиях, имеющих и необходимые возможности и достаточный практический опыт. При этом, следует учитывать, что данный способ, будет сопряжен для заказчика со значительными финансовыми тратами и не может быть дешевым по определению.

При этом, следует учитывать, что данный способ, будет сопряжен для заказчика со значительными финансовыми тратами и не может быть дешевым по определению.

Способ глубокой пропитки древесины

Изобретение относится к технологии глубокой пропитки древесины преимущественно лиственных пород для улучшения ее физико-химических и потребительских характеристик. Описан способ глубокой пропитки древесины, в котором осуществляют предварительное вакуумирование при давлении 0,05-0,08 МПа и нагрев пропиточного раствора и древесины в одном вакуумном аппарате, погружая древесину в пропиточный раствор, или в отдельных вакуумных аппаратах, переводя затем пропиточный раствор в вакуумный аппарат с древесиной с сохранением вакуума, выдерживают древесину, погруженную в пропиточный раствор, в вакууме, после чего увеличивают давление в вакуумном аппарате до атмосферного или создают избыточное давление, удаляют пропиточный раствор, после выдерживания древесины осуществляют сушку древесины, осуществляют фиксацию компонентов пропиточного раствора в древесине фиксирующим составом, образующим при взаимодействии с пропиточным раствором термически стабильные и нерастворимые в воде вещества. При этом обработку фиксирующим составом производят методом «горячехолодных ванн», а сушку древесины осуществляют до остаточной влажности 20-25%. Предложенный способ позволяет получить древесину с улучшенными физико-химическими свойствами. 2 н.з.п. ф-лы.

При этом обработку фиксирующим составом производят методом «горячехолодных ванн», а сушку древесины осуществляют до остаточной влажности 20-25%. Предложенный способ позволяет получить древесину с улучшенными физико-химическими свойствами. 2 н.з.п. ф-лы.

Изобретение относится к разработке защитных армирующих составов и технологии глубокой пропитки древесины преимущественно лиственных пород для улучшения ее физико-химических и потребительских характеристик.

Достоинства древесины как строительного и конструкционного материала хорошо известны. Вместе с тем древесина гигроскопична, легко подвержена разрушительным воздействиям атмосферы, обладает низкой биостойкостью и высокой пожароопасностью.

Их известных способов глубокой пропитки древесины наиболее результативны и важны автоклавно-диффузионные способы (И.Г.Романенков, Ф.А.Левитес. Огнезащита строительных конструкций. М., Стройиздат, 1991, с.129-131). При реализации типичного варианта автоклавно-диффузионной пропитки удается достигать глубины пропитки водных растворов по здоровой заболони древесины до 5 мм. Более глубокому проникновению пропиточного состава в древесину препятствует растворенные в нем газы и, в первую очередь, углекислый газ, растворимость которого в одном объеме воды при 20°С составляет 0,88 объема. В концентрированных пропиточных растворах могут находиться и другие растворенные газы. Попадая из рабочей емкости в вакуумированный автоклав с древесиной, пропиточный раствор тотчас же «вскипает» от бурно выделяющихся из него газов. На границе раздела фаз, между пропиточной жидкостью и поверхностью провакуумированного древесного материала, образуется «газовая подушка», препятствующая или резко снижающая способность проникновения жидкости в поры древесины. Часть раствора, вошедшая в клетки и полости лесоматериала, продолжает выделять в них остаточные количества находящегося в нем газа, поскольку древесина предварительно была вакуумирована. Газовоздушные пробки, образующиеся при этом в клетках и полостях древесины, еще сильнее тормозят процесс пропитки. Операции приходится повторять множество раз, что увеличивает не только время и энергозатраты на пропитку древесины, но и приводит к снижению производительности, а в случае использования в пропиточных составах термически или гидролитически неустойчивых соединений составы могут изменяться от одного цикла вакуумной пропитки к другому.

Более глубокому проникновению пропиточного состава в древесину препятствует растворенные в нем газы и, в первую очередь, углекислый газ, растворимость которого в одном объеме воды при 20°С составляет 0,88 объема. В концентрированных пропиточных растворах могут находиться и другие растворенные газы. Попадая из рабочей емкости в вакуумированный автоклав с древесиной, пропиточный раствор тотчас же «вскипает» от бурно выделяющихся из него газов. На границе раздела фаз, между пропиточной жидкостью и поверхностью провакуумированного древесного материала, образуется «газовая подушка», препятствующая или резко снижающая способность проникновения жидкости в поры древесины. Часть раствора, вошедшая в клетки и полости лесоматериала, продолжает выделять в них остаточные количества находящегося в нем газа, поскольку древесина предварительно была вакуумирована. Газовоздушные пробки, образующиеся при этом в клетках и полостях древесины, еще сильнее тормозят процесс пропитки. Операции приходится повторять множество раз, что увеличивает не только время и энергозатраты на пропитку древесины, но и приводит к снижению производительности, а в случае использования в пропиточных составах термически или гидролитически неустойчивых соединений составы могут изменяться от одного цикла вакуумной пропитки к другому.

В патенте RU 2011511 реализован принцип создания градиентного давления между пропиточной жидкостью и древесиной. Процесс пропитки осуществляется в герметично закрытой пропиточной камере, заполненной материалом и пропиточной жидкостью и соединенной с емкостью, в которой создается глубокий вакуум. В момент быстрого (импульсного) соединения вакуумной камеры и пропиточной емкости с помощью специального устройства в пропиточной камере происходит скачкообразное понижение давления. Как следует из данных таблицы, приведенной в указанном патенте, в результате реализации предложенной технологии поглощение защитного и/или окрашивающего раствора (в % к массе древесины) колеблется от 4,36% до 63,8%, в среднем 30-31%), что совершенно недостаточно для придания древесине необходимого уровня огнезащиты, биологической стойкости, механической прочности и других характеристик. Как известно (И.Г.Романенков, Ф.А.Левитес. Огнезащита строительных конструкций. Москва, Стройиздат, 1991 г., с.130-131), для перевода древесины в 1-ю группу огнезащитной эффективности (ГОСТ 13363, НПБ-251) в нее необходимо ввести не менее 90-120 кг антипирена на 1 м3 материала, что при максимально возможных концентрациях наиболее употребительных антипиренов порядка 20-22% должно составить 500-600 кг пропиточного раствора на 1 м3 древесины, т. е. порядка 100-110%.

е. порядка 100-110%.

Как показано в примерах практического применения предлагаемого способа в полупромышленном варианте, уровни поглощения пропиточного раствора достигают 120-150% от массы обрабатываемой древесины, что намного выше средних нормативов, обеспечивающих максимальную огнезащиту.

В патенте FR 2658445, выбранном в качестве прототипа, описывающем способ и технологию обработки древесины или других пористых материалов с целью стабилизации их геометрических параметров, снижения пористости и гигроскопичности, также реализован принцип создания разности давлений между обрабатываемым материалом и пропиточной жидкостью, хорошо известный и применяемый в практике, например, антисептирования и консервирования древесины. Химическая природа пропиточных составов и их поведение в условиях создаваемого в аппарате вакуума (мономеры диаллилфталата, стирола, инициатора реакции полимеризации) не требуют вакуумной обработки с целью их дегазации, поскольку изначально не содержат в себе растворенных газов, мешающих пропитке. В то же время обязательная стадия прогревания древесины и пропиточной жидкости до начала пропитки, необходимая в предлагаемом способе, противопоказана в технологии пропитки древесины мономерами диаллилфталата, стирола, инициаторов их полимеризации, используемых органических растворителей, поскольку повышение температуры ускоряет процесс полимеризации.

В то же время обязательная стадия прогревания древесины и пропиточной жидкости до начала пропитки, необходимая в предлагаемом способе, противопоказана в технологии пропитки древесины мономерами диаллилфталата, стирола, инициаторов их полимеризации, используемых органических растворителей, поскольку повышение температуры ускоряет процесс полимеризации.

Технической задачей изобретения является повышение качества и долговечности пропитки древесины, увеличение глубины и равномерности фиксации компонентов пропиточных растворов.

Технический результат достигается в способе глубокой пропитки древесины, включающем предварительное вакуумирование и нагрев пропиточных растворов, предварительное вакуумирование и нагрев древесины, пропитку древесины, обработку фиксирующими составами. При этом предварительное вакуумирование и нагрев пропиточных растворов и древесины осуществляются в одном вакуумном аппарате, погружая древесину в пропиточный раствор, или в отдельных вакуумных аппаратах, переводя затем пропиточный раствор в вакуумный аппарат с древесиной с сохранением вакуума. Предварительное вакуумирование осуществляют при давлении 0,05-0,08 МПа. Выдерживают древесину, погруженную в пропиточный раствор, в вакууме, после чего увеличивают давление в вакуумном аппарате до атмосферного или создают избыточное давление. По завершении пропитки удаляют пропиточный раствор, осуществляют сушку древесины, производят обработку древесины фиксирующими составами методом «горячехолодных ванн». В качестве фиксирующих используют составы, образующие при взаимодействии с пропиточными растворами термически стабильные и нерастворимые в воде вещества. Сушку древесины осуществляют до остаточной влажности 20-25% после выдерживания древесины.

Предварительное вакуумирование осуществляют при давлении 0,05-0,08 МПа. Выдерживают древесину, погруженную в пропиточный раствор, в вакууме, после чего увеличивают давление в вакуумном аппарате до атмосферного или создают избыточное давление. По завершении пропитки удаляют пропиточный раствор, осуществляют сушку древесины, производят обработку древесины фиксирующими составами методом «горячехолодных ванн». В качестве фиксирующих используют составы, образующие при взаимодействии с пропиточными растворами термически стабильные и нерастворимые в воде вещества. Сушку древесины осуществляют до остаточной влажности 20-25% после выдерживания древесины.

Способ осуществляют следующим образом.

Стадия предварительного вакуумирования

Пропиточный раствор вакуумируют в отдельном вакуумном аппарате до установления постоянного, не изменяющегося во времени давления порядка 0,05-0,08 МПа, раствор нагревают и, сохраняя вакуум, переводят в вакуумный аппарат с древесиной, аналогичным образом предварительно провакуумированной и прогретой. Предварительное вакуумирование пропиточного раствора и древесины может производиться в одном вакуумном аппарате, при этом древесина погружается в нагретый пропиточный раствор, после чего создают вакуум.

Предварительное вакуумирование пропиточного раствора и древесины может производиться в одном вакуумном аппарате, при этом древесина погружается в нагретый пропиточный раствор, после чего создают вакуум.

В результате происходит дегазация пропиточных растворов и древесины, что исключает возможность образования «газовых пробок» в древесине в последующем процессе ее вакуумной пропитки и обеспечивает полную (сквозную) пропитку в одном цикле.

Стадия пропитки

После заливки провакуумированной древесины расчетным количеством дегазированного пропиточного раствора подачу его прекращают, пропиточный аппарат отключают от вакуумного аппарата с древесиной. Поддерживают вакуум в течение 3-4 часов. Затем вакуум сбрасывают до атмосферного давления или создают над пропиточной жидкостью избыточное (до 2 атмосфер) давление и проводят пропитку древесины до прекращения понижения уровня раствора, т.е. до прекращения его поглощения древесиной. До окончания процесса пропитки лесоматериал все время должен находиться под слоем пропиточной жидкости. По окончании пропитки пропиточный раствор удаляют.

По окончании пропитки пропиточный раствор удаляют.

Стадия выдерживания и сушки

За время пропитки пропиточный раствор не успевает проникнуть и равномерно распределиться во всех анатомических структурах обработанного материала. Поэтому пропитанную древесину выдерживают в течение суток при комнатной температуре, после чего проводят его камерную сушку.

Как известно, сырая древесины березы (доски, брус) практически не поддается «принудительной» сушке, подвергаясь растрескиванию, короблению, продольным поперечным деформациям. Даже при соблюдении самых мягких режимов ее высушивания в сушильных камерах процент брака составляет 50-60%.

Обработанная предлагаемым способам древесина березы, ольхи, тополя и других лиственных пород легко и без всяких дефектов подвергается сушке в сушилках любого типа, даже в самых жестких температурных режимах. На самых ранних стадиях сушки вследствие испарения части воды из обработанной древесины в клетках, полостях, проводящих пучках и прочих структурно-анатомических ее элементах концентрация пропиточного раствора достигает предела его насыщения и начинается процесс микрокристаллизации введенных в древесину веществ. Происходит армирование, своеобразное «цементирование» клеточных стенок, целлюлозных волокон древесины микрокристаллами компонентов пропиточного состава. Материал упрочняется, теряет способность к растрескиванию, короблению, продольным и поперечным деформациям. По существу, уже на промежуточных стадиях сушки древесина становится качественно новым материалом. Дальнейшую сушку (по требуемой по технологическому режиму 25-30% влажности) становится возможным вести в жестких режимах, сокращая время и сберегая энергоресурсы в 3-4 раза.

Происходит армирование, своеобразное «цементирование» клеточных стенок, целлюлозных волокон древесины микрокристаллами компонентов пропиточного состава. Материал упрочняется, теряет способность к растрескиванию, короблению, продольным и поперечным деформациям. По существу, уже на промежуточных стадиях сушки древесина становится качественно новым материалом. Дальнейшую сушку (по требуемой по технологическому режиму 25-30% влажности) становится возможным вести в жестких режимах, сокращая время и сберегая энергоресурсы в 3-4 раза.

После конвективной сушки до уровня 25-30% влажности древесину подвергают последней технологической операции — фиксированию введенных в нее компонентов.

Стадия фиксации

Древесину загружают в пропиточные ванны, заливают горячим раствором фиксирующего состава и проводят пропитку в режиме метода «горячехолодных ванн». По количеству поглощенного раствора определяют завершение процесса фиксации.

Сущность фиксирования сводится к погружению извлекаемого из конвективной сушильной камеры горячего (t˜70°С) лесоматериала, сразу же переносимого в холодную ванну с фиксирующим раствором.

Типовой состав фиксирующего раствора «Ф-1».

| 1. Бишофит | 8,5-9,7% (мас.) |

| 2. Сульфат алюминия | 13,5-16,0 |

| 3. Щавелевая кислота | 1,04-1,6 |

| 4. Вода | остальное |

Вследствие резкого охлаждения горячей древесины при погружении ее в холодную ванну с раствором «Ф-1» в полостях древесины происходит разрежение, т.е. создается вакуум. Глубина его не столь значительна, как при вакуумной пропитке, однако достаточна для поглощения 60-80 кг фиксирующего раствора на 1 м3 древесины. Входя в химическое взаимодействие с ранее введенными веществами (аммофос, фосфат мочевины), компоненты фиксирующего раствора превращаются в практически нерастворимые, химически стойкие и высокоплавкие соли: фосфаты алюминия, магний аммоний фосфат, оксалаты магния. Все эти вещества также являются эффективными антипиренами, антисептиками и «цементирующими» материалами. Образовавшись в древесине, эти нерастворимые соединения создают непреодолимый барьер как на пути изначально введенных компонентов наружу, так и пути атмосферной влаги, осадков, прочих разрушительных компонентов атмосферы внутрь дерева, т. е. выполняют роль защитного экрана, одновременно цементируя, упрочняя древесину, защищая ее от огня и биоповреждений. Древесину подвергают дальше окончательной сушке.

е. выполняют роль защитного экрана, одновременно цементируя, упрочняя древесину, защищая ее от огня и биоповреждений. Древесину подвергают дальше окончательной сушке.

При выборе химических веществ для пропиточных и фиксирующих растворов, пригодных для вакуумной пропитки древесины, должны выполняться следующие условия и требования: химическая совместимость компонентов и стабильность растворов в условиях их хранения и эксплуатации; экологическая чистота и безопасность как составляющих компонентов, так и составов в готовом виде; высокие функциональные свойства составов; доступность и относительно низкая стоимость компонентов; высокая растворимость основных компонентов составов и их гидролитическая устойчивость; достаточно высокая термическая стойкость растворов, отсутствие летучих и газообразных продуктов при работе с растворами и в процессе эксплуатации обработанной древесины; сохранение цвета, текстуры, эстетических свойств обработанных лесоматериалов; негигроскопичность; отсутствие посторонних запахов; совместимость с клеевыми составами и лакокрасочными материалами.

С учетом вышеперечисленных требований может быть предложена, например, следующая композиция пропиточных и фиксирующих составов:

— пропиточный состав: 1 — аммофос, 2 — фосфат мочевины, 3 — антисептики, 4 — пеногасители (ПАВ), 5 — вода;

— фиксирующий состав: 1 — бишофит, 2 — сульфат алюминия, 3 — щавелевая кислота, 4 — вода. В зависимости от целевого назначения модифицируемой древесины (с целевым назначением связаны характеристики древесины: горючесть, твердость, возможность деревообработки, совместимость с клеями и лакокрасочными материалами, гигроскопичность, устойчивость к ультрафиолету, влагостойкость, биоразрушению и т.д.) могут быть подобраны и другие рецептуры как пропиточных, так и фиксирующих составов (см. Примеры). Изменяя химический состав пропиточных и фиксирующих растворов, их концентрации, режимы и время обработки и другие параметры процесса, возможно получение древесины с заранее заданными свойствами.

В результате обработки фиксирующими растворами исключается возможность вымывания из древесины функциональных компонентов пропиточных растворов, достигается армирование и упрочнение клеточных стенок и других элементов анатомического строения древесины, резко возрастают ее прочностные параметры, снижается гигроскопичность, повышается биостойкость и т. д. Более четверти общей массы полученной древесины приходится на минеральную составляющую. По существу, таким путем на основе древесины создается «минерализованная древесина» — новый конструкционный и строительный материал.

д. Более четверти общей массы полученной древесины приходится на минеральную составляющую. По существу, таким путем на основе древесины создается «минерализованная древесина» — новый конструкционный и строительный материал.

Наиболее полная и равномерная пропитка в предлагаемой технологии достигается при обработке лиственных пород (береза, липа, дуб, осина, тополь, ольха). Смоляные зоны, занимающие значительную часть массы древесины хвойных пород, затрудняют проникновение пропиточных растворов в древесину.

Предлагаемый способ глубокой (сквозной) пропитки древесины обеспечивает невоспламеняемость, огнезащитную эффективность древесины на уровне I группы (по ГОСТ 16363 (НПБ-251)), биологическую устойчивость к поражающему действию паразитических грибов и насекомых, атмосферостойкость, негигроскопичность, высокие прочностные характеристики. Обработанная по нашему способу и технологии древесина мягких и малоценных пород (ольха, тополь и др.) превращается в долговечный высококачественный строительный и конструкционный материал, пригодный для изготовления негорючих дверей, рам, лестниц, арочных перекрытий, паркетной плитки и т. д.

д.

Пример 1. В автоклав помещают расчетное количество лесоматериалов с относительной влажностью 18-25%, аппарат герметизируют и вакуумируют до остаточного давления в 0,08-0,05 МПа. Одновременно с этим проводят вакуумирование и нагревание пропиточного раствора до полной его дегазации в аппарате, сообщающемся с пропиточным автоклавом с вакуумируемой древесиной. Процесс считают законченным, когда достигнутый вакуум сохраняется неизменным в течение 20-30 минут.

После этого горячий пропиточный раствор переводят, сохраняя вакуум в системе, в автоклав с древесиной в таком количестве, чтобы пропиточный материал все время находился под слоем пропиточной жидкости. Поддерживая температуру раствора в пределах 60-70°С и вакуум в течение 3-5 часов, прогревают пиломатериал, после чего вакуум в пропиточном автоклаве сбрасывают, повышают давление до 1,6-2,0 атм и проводят процесс пропитки до прекращения поглощения древесиной пропиточного раствора, на что затрачивается от 3 до 6 часов.

По окончании указанной стадии пропитки давление в автоклаве приводят к атмосферному, избыток пропиточного раствора откачивают в резервную емкость, древесину извлекают и выдерживают для выравнивания концентрации пропиточного раствора во всей массе древесины при комнатной температуре в течение суток. Затем проводят камерную сушку пропитанной древесины.

Затем проводят камерную сушку пропитанной древесины.

В результате камерной сушки древесины, пропитанной до 23-% влажности, затем обработки ее фиксирующим раствором методом «горячехолодных» ванн и окончательной сушки до 8% влажности получили «минерализованную» древесину березы с плотностью 0,78 г/см3 (780 кг/м3).

| В приведенном примере зафиксированы следующие параметры: | |

| 1. Относительная влажность древесины | 24,0%; |

| 2 Температура пропиточного раствора перед заливкой: | |

| начальная | 16°С |

| конечная | 70°С |

| 3. Время вакуумирования (дегазации) | 2 ч 20 мин |

| 4. Начальный вакуум (над холодным раствором) | 0,06 МПа |

| 5. Вакуум над нагретым раствором | 0,012 МПа |

| 6. Вакуум над провакуумированной древесиной | 0,073 МПа |

| 7. Время вакуумирования древесины | 1 ч 30 мин |

8. Время прогрева древесины под залитым горячим пропиточным раствором Время прогрева древесины под залитым горячим пропиточным раствором | 5 ч |

| 9. Время пропитки древесины после сброса вакуума и повышения давления до 2 атм | |

| 10 ч |

Сохраняя внешний вид, текстуру, более ярко выраженный рисунок годовых колец, модифицированная древесина березы практически не горюча, обладает высокой твердостью, но поддается любым видам деревообработки, хорошо шлифуется и полируется, совместима с клеями и лакокрасочными материалами, не гигроскопична, устойчива к действию ультрафиолета, атмосферной влаги, биоразрушению.

Пример 2. В вакуумный аппарат загружают 1 м3 (645 кг) березового бруса размером 60×80×3400 мм и изначальной влажностью древесины 27%. Штабель лесоматериала фиксируют зажимными приспособлениями, аппарат герметизируют и заливают ˜2 м3 пропиточного раствора, приготовленного по рецептуре №1-«П».

| Рецептура «П-1». | |

| 1. Аммофос | 15,0-18% (мас. ) ) |

| 2. Фосфат мочевины | 5,3-8,5 |

| 3. Пеногасители | 0,3-0,5 |

| 4. Вода | остальное |

Пропиточный раствор готовят путем последовательного растворения в воде вышеперечисленных компонентов веществ и добавлением к нему недостающего количества воды для достижения концентрации пропиточного раствора в пределах 23-26% (мас.), плотность растворов ˜1,14-1,17 г/см3.

После заливки пропиточного раствора в автоклав с древесиной включают нагревательное устройство и доводят температуру раствора до 75-80°С. Древесину прогревают в горячем пропиточном растворе в течение 3-5 часов, в результате чего структурно-анатомические элементы дерева размягчаются, включается вакуумный насос и начинается процесс синхронной дегазации древесины и пропиточного раствора. Постепенно увеличивая вакуум, корректируют интенсивность кипения пропиточного раствора и, охлаждая его, доводят давление в пропиточной камере до уровня 0,05-0,08 МПа. Процесс вакуумирования длится 3-4 часа. О завершении дегазации судят по прекращению падения вакуума в системе после перекрытия вакуумных кранов и отключения вакуумного насоса. С этого момента начинают вести процесс пропитки древесины, для чего вакуум сбрасывают, поднимают давление в аппарате до 1,2-1,3 МПа и ведут пропитку древесины до прекращения снижения уровня пропиточного раствора (контроль — по водомерному устройству). Процесс завершается за 4-5 часов. После завершения процесса пропитки древесины до прекращения снижения уровня пропиточного раствора избыток откачивают в резервную емкость, дают стечь остатку пропиточного раствора, выделившемуся из обработанной древесины, аппарат разгружают, лесоматериал переносят в конвективную сушильную камеру. В результате вышеописанных операций по разности начального и конечного объемов пропиточного раствора находят количество раствора, поглощенного древесиной.

Процесс вакуумирования длится 3-4 часа. О завершении дегазации судят по прекращению падения вакуума в системе после перекрытия вакуумных кранов и отключения вакуумного насоса. С этого момента начинают вести процесс пропитки древесины, для чего вакуум сбрасывают, поднимают давление в аппарате до 1,2-1,3 МПа и ведут пропитку древесины до прекращения снижения уровня пропиточного раствора (контроль — по водомерному устройству). Процесс завершается за 4-5 часов. После завершения процесса пропитки древесины до прекращения снижения уровня пропиточного раствора избыток откачивают в резервную емкость, дают стечь остатку пропиточного раствора, выделившемуся из обработанной древесины, аппарат разгружают, лесоматериал переносят в конвективную сушильную камеру. В результате вышеописанных операций по разности начального и конечного объемов пропиточного раствора находят количество раствора, поглощенного древесиной.

| Результат по вышеописанному примеру: | |

| Изначальная масса древесины: | 645 кг |

| Масса древесины после пропитки | 1370 кг |

| Масса впитавшегося раствора | 725 кг |

Концентрация раствора с % масс. | 23% |

| Масса сухих компонентов антипиренов и антисептиков, введенных в древесину | |

| 166,7 кг/м3. |

При выполнении всех вышеописанных операций с тем же лесоматериалом, пропиточным раствором, температурными режимами и всеми другими условиями, за исключением стадии предварительного прогрева древесины горячим пропиточным раствором, удается ввести в лесоматериал 43-47 кг/м3 «сухих» компонентов антипиренов-антисептиков (норматив 90-120 кг/м3), что совершенно недостаточно для придания древесине негорючести, огне- и биозащиты, прочностных характеристик.

Пример 3. Готовят пропиточный раствор следующего состава:

| Рецептура «П-2». | |

| 1. Фосфат аммония (однозамещенный) | 130 кг |

| 2. Оксиэтилидендифосфоновая кислота | 30 кг |

| 3. Тринатрийфосфат | 40 кг |

| 4. Карбамид (мочевина) | 40 кг |

5. Тетрафторборат аммония Тетрафторборат аммония | 2 кг |

| 6. Пеногасители («пента-91») | 0,1 кг |

| 7. Вода | 758 л. |

Последующие операции аналогичны описанным в примере №2, с той лишь разницей, что процесс вакуумирования и нагревания пропиточного раствора и вакуумирования древесины ведут в различных аппаратах. В первом аппарате производят нагревание и вакуумную дегазацию пропиточного раствора, повышая вакуум до остаточного давления в автоклаве в пределах 0,05-0,08 МПа.

Во второй автоклав загружают 220 кг (˜0,3 м3) березовых досок с относительной влажность 31% и типоразмерами сортамента 40×280×3300 мм, фиксируют в заданном положении и вакуумируют до остаточного давления 0,048 МПа, после чего, не разгерметезируя оба автоклава, перекачивают горячий дегазированный пропиточный раствор из первого автоклава во второй, с древесиной. Температуру пропиточного раствора поддерживают на уровне 60-65°С в течение 3 часов и после прогрева древесины, сохраняя заданный вакуум, выдерживают еще 1 час. Затем вакуум сбрасывают, создают в автоклаве избыточное давление (˜1,3 МПа) и проводят пропитку древесины до задаваемого уровня поглощения пропиточного раствора, выполняя все технологические операции, описанные в примере №2.

Затем вакуум сбрасывают, создают в автоклаве избыточное давление (˜1,3 МПа) и проводят пропитку древесины до задаваемого уровня поглощения пропиточного раствора, выполняя все технологические операции, описанные в примере №2.

| Зафиксированы следующие параметры: | |

| 1. Исходный объем и масса древесины | 0,3 м3 (220 кг) |

| 2. Изначальная влажность древесины | 31% |

| 3. Геометрические параметры материала | 40×280×3300 мм |

| 4. Изначальный объем введенного в автоклав раствора | 600 л |

| 5. Масса и плотность раствора | m=688 кг, р=1,147 |

| 6. Температура дегазированного раствора | 68°С |

| 7. Время дегазации (вакуумирования) | 1 ч 20 мин |

| 8. Вакуум в аппарате с древесиной после | 0,12 МПа |

| заливки пропиточного раствора | |

| 9. Вакуум перед началом пропитки | 0,073 МПа |

10. Время прогрева древесины Σ Время прогрева древесины Σ | 4 часа |

| 11. Время процесса пропитки древесины | 5,5 часа |

| 12. Избыточное давление в момент пропитки | 0,3 МПа |

| 13. Количество впитавшегося в древесину раствора | 167,4 кг |

| 14. Количество введенных в древесины веществ | 40,5 кг (135 кг/м) |

| 15. Плотность высушенной после пропитки древесины | 0,74 (740 кг/м). |

Все последующие операции по сушке пропитанной древесины, обработке фиксирующим раствором, окончательной сушке аналогичны ранее описанному в примере №2.

| Состав «Ф-2». | |

| 1. Кальций хлористый | 10,5-13,0% (мас.) |

| 2. Магний хлористый | 3,5-5,4 |

| 3. Аммоний хлористый | 3,0-6,2 |

| 4. Вода | остальное (до Σ100%) |

Получена древесина с плотностью 762 кг/м3 и характеристиками по таким параметрам, как огнестойкость, горючесть, бактерицидность, твердость (по Шору), атмосферостойкость, гигроскопичность аналогичными древесине, обработанной по примеру 2. Древесина сохранила свой внешний вид и естественный оттенок свежеспиленного дерева, обусловленный присутствием в ней большого количества микрокристаллического фосфата кальция.

Древесина сохранила свой внешний вид и естественный оттенок свежеспиленного дерева, обусловленный присутствием в ней большого количества микрокристаллического фосфата кальция.

1. Способ глубокой пропитки древесины, характеризующийся тем, что осуществляют предварительное вакуумирование при давлении 0,05-0,08 МПа и нагрев пропиточного раствора и древесины в одном вакуумном аппарате, погружая древесину в пропиточный раствор, или в отдельных вакуумных аппаратах, переводя затем пропиточный раствор в вакуумный аппарат с древесиной с сохранением вакуума, выдерживают древесину, погруженную в пропиточный раствор, в вакууме, после чего увеличивают давление в вакуумном аппарате до атмосферного или создают избыточное давление, удаляют пропиточный раствор, после выдерживания древесины осуществляют сушку древесины, осуществляют фиксацию компонентов пропиточного раствора в древесине фиксирующим составом, образующим при взаимодействии с пропиточным раствором термически стабильные и нерастворимые в воде вещества.

2. Способ по п.1, отличающийся тем, что обработку фиксирующим составом производят методом «горячехолодных ванн».

3. Способ по п.1, отличающийся тем, что сушку древесины осуществляют до остаточной влажности 20-25%.

Пропитка дерева промышленным способом в автоклаве

Понятие промышленной пропитки древесины

Дерево очень красивый материал. Но есть факторы, которые значительно снижают срок его службы. Поэтому оно требует к себе постоянного внимания для проведения защитных процедур. С самых давних времен пропитка дерева различными маслами являлась лучшим способом продления срока службы древесины. Но теперь есть и другой метод.

Традиционный процесс пропитки дерева вручную отнимает много времени. В условиях улицы он дает кратковременную защиту. Потому что консервант проникает только в верхний слой древесины. Со временем этот слой легко разрушается. Особенно под воздействием ультрафиолета и атмосферных осадков. Для того чтобы увеличить срок службы древесины и уменьшить интервалы повторной обработки был разработан метод промышленной пропитки древесины под давлением. Он же метод «вакуум-давление-вакуум» или ВДВ (В-Д-В), он же метод импрегнации, он же глубокая пропитка.

Он же метод «вакуум-давление-вакуум» или ВДВ (В-Д-В), он же метод импрегнации, он же глубокая пропитка.

Промышленная пропитка дерева производится в автоклаве. Технология заключается в том, что сначала делают вакуум. Он открывает поры дерева, то есть готовит его к пропитке. А потом гидравлическим давлением до 12 атмосфер в дерево вносят соль металла. Далее еще раз делают вакуум. Он убирает излишки консерванта с поверхности древесины. В результате промышленной пропитки защитный состав глубоко фиксируется в древесине и его уже невозможно удалить. Рубашка из микрочастиц металла, которые есть в консерванте, придает дереву дополнительную прочность. А вот антибактериальные добавки (биоциды) защищают древесину от внешнего и внутреннего воздействия. Древесина, прошедшая глубокую пропитку не разрушается, даже находясь в земле, в течение многих лет.

ООО «ЛесХимПром» производит пропитку дерева методом «вакуум-давление-вакуум». Мы работаем на автоклаве чешской фирмы VYVOS. Наша химия от фирмы Arch Timber Protection (Великобритания) — Tanalith E и Tanaton.

Мы работаем на автоклаве чешской фирмы VYVOS. Наша химия от фирмы Arch Timber Protection (Великобритания) — Tanalith E и Tanaton.

Преимущества промышленной пропитки дерева препаратом Tanalith Е

- Глубокая пропитка дерева позволяет использовать древесину при оборудовании открытых детских и спортивных площадок. А также использовать ее как материал для декинга, изгородей, заборов, изготавливать садовую мебель, обшивать здания и т.п. При этом можно устанавливать длительные сроки эксплуатации

- Невымываемый консервант проникший глубоко в структуру дерева защищает его от насекомых, грибков и плесени. А также и от воздействия других микроорганизмов в несколько раз надежнее, чем поверхностная защита

- Отсутствует необходимость обновления защиты повторной периодической пропиткой изделия антисептиками — экономит денежные средства

- Изделия из древесины, пропитанной с красящим пигментом, не нужно красить или пропитывать другим антисептиком сразу после сборки.

Это экономит время

Это экономит время - Способность впитывать влагу у древесины, пропитанной в автоклаве значительно снижается.

- Таналит Е не содержит хром и мышьяк, экологичен и абсолютно безвреден для людей и животных.

- Древесина, обработанная с тонирующей добавкой Танатон имеет привлекательный внешний вид.

- Технология пропитки дерева Таналитом прошла сертификацию и одобрена к применению более чем в 35 странах мира.

- Импрегнированная древесина может использоваться в качестве строительного и конструкционного материала. Например в отличие от термодревесины, теряющей свою прочность после обработки.

- Пропитанная методом ВДВ древесина не деформируется. Например как ДПК. А также она не колется после обработки, как термодревесина или лиственница.

- Пропитка дерева методом В-Д-В по Hazard Class 4 позволяет использовать ее в прямом контакте с землей или водой

- Производителем антисептика, компанией Arch Timber Protection, гарантируется длительный срок службы импрегнированной Таналитом древесины.

Он зависит от конечных условий эксплуатации и достигает 60 и более лет.

Он зависит от конечных условий эксплуатации и достигает 60 и более лет.

Технология промышленной пропитки древесины на нашем предприятии следующая:

- На склад ООО «ЛесХимПром» поступают, уложенные на прокладках, высушенные и простроганные пиломатериалы;

- Пиломатериалы обвязываются ремнями и загружаются в автоклав;

- Автоклав закрывается. Специальным насосом из автоклава откачивается воздух. Создается первоначальный вакуум и поры древесины открываются. Из них наружу выходит избыточная влага и воздух;

- Первичный вакуум выдерживается в течение 15 мин;

- Далее автоклав наполняется раствором в составе антисептика Таналит Е и тонирующей добавки Танатон. Танатон придает древесине благородный коричневый цвет;

- Создается избыточное гидравлическое давление. Под его воздействием консервант глубоко проникает в поры дерева и фиксируется внутри;

- Избыточное давление выдерживается некоторое время в зависимости от качества и породы поступивших пиломатериалов;

- Раствор сливается из автоклава.

Создается конечный вакуум. Он удаляет с поверхности дерева излишки влаги и способствует скорейшему высушиванию пропитанных пиломатериалов;

Создается конечный вакуум. Он удаляет с поверхности дерева излишки влаги и способствует скорейшему высушиванию пропитанных пиломатериалов; - После сброса вакуума в автоклаве восстанавливается атмосферное давление. Благодаря пониженному давлению внутри древесины после вакуума, остатки раствора втягиваются обратно внутрь дерева;

- После процесса «вакуум-давление-вакуум» обработанные пиломатериалы помещаются под навес. Это нужно для защиты от ультрафиолета и атмосферных осадков на время сушки;

- В течение двух-трех дней внутри древесины завершаются все внутренние процессы. Консервант прочно фиксируется внутри, а цвет набирает стойкость;

- В зависимости от погодных условий и вида конечного продукта пропитанные пиломатериалы проходят естественную сушку в течение 7-30 дней. После этого они готовы к реализации.

Изделия, готовые к реализации, пропитанные и высушенные

Глубокая пропитка дерева — лучший способ защиты древесины, продления срока ее службы и сохранения лесов от вырубки.

404 Not Found

404 Not Found

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Метод глубокой пропитки древесины огнезащитным составом

Согласно ряду нормативных документов и Федеральному Закону # 123 каждое здание должно соответствовать высоким требованиям пожарной безопасности. Причем с недавних пор обработка древесины огнезащитой требуется и в частных домах. Поэтому предлагаем далее ознакомиться существующими на сегодняшний день требованиями нормативов, и некоторыми нюансами их выполнения.

Это позволит избежать проблем с пожарной службой перед вводом объекта в эксплуатацию или в процессе самой эксплуатации.

Купите оптом по выгодной цене

Что необходимо знать о пропитках и классах огнестойкости

Обработка древесины огнезащитой подразумевает использование жидких огнезащитных составов, которые называются пропитками.

Они содержат антипирены, которые вместе с растворителем или водой проникают в структуру древесины и заполняют все ее свободное пространство негорючими компонентами. Некоторые виды химических средств при пожаре выделяют углекислый газ, который обеспечивает на поверхности дерева негорючую защитную прослойку.

В принципе, потребителю необязательно знать какой состав содержит огнезащитная пропитка и как именно она защищает дерево от огня. Главное – это степень ее огнезащитной эффективности. Последняя определяется опытным путем и характеризуется потерей массы, происходящей в течение определенного времени в определенных условиях, близких к пожару. По этому параметру огнезащита делится на два типа:

- 1 группа. Потеря массы опытного образца составляет 9%;

- 2 группа. Опытный образец теряет более 9% но менее 25%.

Также существует третья группа огнезащитной эффективности, однако согласно СП 64.13330.2011 в качестве огнезащиты дерева могут применяться составы только первой и второй группы. Конечно, такой показатель, как потеря массы опытного образца новичку ни о чем не говорит. Чтобы вам было понятней – после нанесения на поверхность составов первой группы огнезащитной эффективности, дерево становится трудносгораемым и трудновоспламеняемым.

Конечно, такой показатель, как потеря массы опытного образца новичку ни о чем не говорит. Чтобы вам было понятней – после нанесения на поверхность составов первой группы огнезащитной эффективности, дерево становится трудносгораемым и трудновоспламеняемым.

Огнезащитные же покрытия второй группы замедляют только процесс воспламенения, т.е. дерево становится трудновоспламеняемым.

Еще одно важное различие огнезащитных составов – это тип растворителя, на основе которого они выполнены. По этому параметру пропитки делятся также на два типа:

- На водной основе. Метод глубокой пропитки древесины огнезащитным составом? Отличаются способностью проникать глубоко в структуру древесины. Кроме того, не имеют резкого токсичного запаха;

- На органическом растворителе. Имеют более длительный срок службы, чем составы на водной основе, но хуже проникают в структуру древесины. Другими минусами этих средств является относительно высокая стоимость и наличие резкого запаха.

Наибольшей популярностью в наши дни пользуются составы на водной основе. Именно такие предлагает компания GOODHIM (Москва). Причем линейка пропиток включает в себя составы как первой категории огнезащитной эффективности, так и второй.

Именно такие предлагает компания GOODHIM (Москва). Причем линейка пропиток включает в себя составы как первой категории огнезащитной эффективности, так и второй.

Но какой состав выбрать, и почему? Об этом мы поговорим ниже.

Если Вам интересно ознакомиться с качественными товарами на тему данной статьи, предлагаем перейти по ссылке

Когда необходима обработка древесины огнезащитой – что требуют нормативные документы

Защита деревянных конструкций регламентирована санитарными нормами и правилами 2.01.02-85, 2.09.04-87, 2.08.01-89, а также 2.40-80. Согласно этим документам обязательная обработка требуется для следующих конструкций:

Что лучше: теплый пол или батареи?

Теплый полБатареи

- Стропильных систем и обрешеток;

- Деревянных перекрытий;

- Перегородок;

- Каркасов деревянных строений;

- Стен деревянных строений, а также других конструкций, применяемых внутри зданий.

Согласно вышеперечисленным документам для защиты этих деревянных элементов, необходимо использовать пропитку исключительно первой группы огнезащиты. Причем, обработка дерева огнезащитой время от времени должна повторяться. Срок обработки зависит от срока действия состава. В то же время пропитки запрещено использовать для конструкций, которые после строительства невозможно обработать повторно.

Причем, обработка дерева огнезащитой время от времени должна повторяться. Срок обработки зависит от срока действия состава. В то же время пропитки запрещено использовать для конструкций, которые после строительства невозможно обработать повторно.

Вместо них необходимо применять конструкционную или обмазочную огнезащиту, которая условно не имеет срока действия.

Еще одним важным нормативным документом являются правила пожарной безопасности – ППБ 01-93. Согласно их требованиям, обработке огнезащитой также должны подвергаться:

- Строительные леса;

- Помосты;

- Деревянные лестницы, применяемые в процессе строительства;

- Опалубка.

Правда, для этих конструкций можно использовать пропитку второй категории огнезащитной эффективности, которая стоит дешевле. Здесь же имеется одна важная приписка – наружная обработка древесины огнезащитой может осуществляться только в летнее время. Иначе эта операция не даст желаемого результата.

Отметим, что процесс обработки дерева является крайне ответственным. Поэтому доверять ее можно только компаниям, у которых имеется лицензия на огнезащиту деревянных конструкций от МЧС. Конечно, если речь идет об огнезащите частных домов, произвести обработку можно и самостоятельно, соблюдая инструкцию от производителя пропитки и требования вышеупомянутых нормативных документов.

Поэтому доверять ее можно только компаниям, у которых имеется лицензия на огнезащиту деревянных конструкций от МЧС. Конечно, если речь идет об огнезащите частных домов, произвести обработку можно и самостоятельно, соблюдая инструкцию от производителя пропитки и требования вышеупомянутых нормативных документов.

Применение дополнительных мер пожарной безопасности: когда пропитки недостаточно

Обработка дерева огнезащитой не способна в полной мере защитить конструкции от воздействия высоких температур и огня. Как мы выяснили, пропитки лишь замедляют процесс разрушения древесины при пожаре. Поэтому в некоторых ситуациях использования одних лишь химических средств недостаточно, чтобы защитить дерево от возгорания.

Примером тому служит обустройство проходов дымоходов сквозь деревянные перекрытия, стены или кровлю.

В таком случае применяется конструкционная огнезащита, которая представляет собой облицовку огнеупорными и теплоизоляционными материалами. К примеру, при обустройстве проходов по периметру трубы устанавливается короб. Чаще всего он выполняется из металла или плит на основе асбеста.

Чаще всего он выполняется из металла или плит на основе асбеста.

Пространство между трубой и коробом обязательно заполняется теплоизоляционным материалом – минеральной ватой. Согласно СНиП, расстояние от дымоходной трубы до элементов деревянной конструкции должно составлять не менее 250 мм. Этот параметр учитывается при расчете размеров короба.

По такой же схеме выполняется огнезащита и других деревянных конструкций от возможных источников возгорания. Как и химическую обработку, конструкционную огнезащиту могут выполнять лишь компании, у которых имеется лицензия на огнезащиту деревянных конструкций. Кроме того, использовать для этих целей разрешается только материалы, обладающие соответствующими сертификатами.

Вот, собственно, и все, что мы хотели рассказать вам о нормативах обработки дерева огнезащитой. Не забывайте, эта мера необходима не только потому, что ее требует государство. Как известно, все правила безопасности, в том числе и пожарной, писаны кровью.

Только представьте, что необработанные огнезащитой деревянные конструкции, такие как перекрытия и стропильные системы, могут сгореть в течение 10-15 минут.

Соответственно, обрушиваться они начинают еще раньше. Деревянному дому 10-15 минут в летнее время достаточно, чтобы сгореть полностью.

Если пожар случается ночью, т.е. жильцы обнаруживают его не сразу, шансов на спасение практически не остается. Конечно, обработка древесины огнезащитой полностью не защищает от пожара, но значительно снижает риск его возникновения и замедляет горение. Выигранного времени обычно достаточно чтобы справиться с пожаром своими силами или, по крайней мере, спасти близких, документы и ценное имущество.

Заключение

Если обобщить все вышесказанное, обработка древесины огнезащитой требуется всегда и везде. Причем конструкции, расположенные внутри зданий, необходимо обрабатывать пропитками первой группы огнезащитной эффективности. Но, чтобы не выполнять эту работу зря и, главное, обуздать стихию, необходимо использовать только качественные составы.

Среди них смело можно рекомендовать пропитки GOODHIM, выпускаемые в Москве, которые неоднократно доказывали свою эффективность в самых критических ситуациях.

Дополнительная информация:

Перед началом глубокой пропитки огнезащиты следует очистить поверхность древесины от пыли, грязи и других инородных предметов. Поверхность не должна быть мокрой или содержать капли россы. Погружение либо обработку не следует проводить, когда древесина мерзлая, так как раствор плохо пропитается.

Также выбирайте время на обработку, когда не должны выпасть атмосферные осадки, которые могут смыть некоторую часть состава огнезащиты.

Для сравнения: для реконструкции Дворца царя Алексея Михайловича в Государственном музее-заповеднике «Коломенское» потребовалось защитить от огня и гниения около 12 тыс. куб. м древесины. Огнезащитная обработка несолевыми биопиренами «Пирилакс» заняла не более 6 месяцев. Если бы ее проводили методом глубокой пропитки в автоклавах, на это ушло бы 60 лет!

- Нанесение огнезащитных слоев зависит от сезона.

Растворимые промышленные антипирены могут смыться дождевой водой или потоком снега;

Растворимые промышленные антипирены могут смыться дождевой водой или потоком снега; - Кровля требует отдельной рулонной огнезащитки и ее качественного крепежа. В регионах с частыми штормами следует применять не фольгированные средства, а зимние лакокрасочные огнезащитные составы;

- Несущие вертикальные балки обязательно укрепляются металлическим каркасом, а противопожарная защита представляет собой » рукав из камня или керамический пояс!

Порошок разводят горячей водой (+60 ˚С) в пропорции 1:2,5. Средство наносят на элементы конструкций кистью или пульверизатором. Для обеспечения эффективности 1 категории огнезащиты норма расхода водной эмульсии на 1 м 2 поверхности объекта составляет 0,6 литра. Вупротек наносят тремя слоями. Промежуточная сушка составляет около 6 часов.

Обработку производят при температуре окружающего воздуха не ниже +20 ˚С.

Наибольшей эффективности можно добиться, используя метод пропитки материалов в автоклаве под давлением (Рисунок 1). Данная обработка обеспечивает проникновение огнезащитного состава в поры с последующим их заполнением. В результате при воздействии высоких температур такая деревянная поверхность воспламеняется в несколько раз медленнее, чем древесина, покрытая пропиткой.

Данная обработка обеспечивает проникновение огнезащитного состава в поры с последующим их заполнением. В результате при воздействии высоких температур такая деревянная поверхность воспламеняется в несколько раз медленнее, чем древесина, покрытая пропиткой.

Под вакуумом закачивают в автоклав раствор «КСД-А» при комнатной температуре до полного заполнения автоклава. Далее вакуумную линию перекрывают, открывают кран, соединяющий автоклав с атмосферой, и выдерживают под атмосферным давлением в течение 2 часов. Вновь вакуумируют в течение 10-15 мин. и вторично производят сброс вакуума.

Окончательная выдержка под атмосферным давлением не менее 5 часов.

В подразделе «Маркировка» данного раздела ТД на огнезащитный состав при изложении требований к содержанию маркировки следует дополнительно указать номер сертификата соответствия на огнезащитный состав, а также обозначение стандарта, в соответствии с которым проводились сертификационные испытания.

Как обработать поверхность → Отделка помещений → Как правильно выбрать краску → Технологии обработки поверхностей → Выравниваем и отделываем стены → Выбор и нанесение грунтовки → Удаление с поверхности → Натяжные потолки и технологии→ Обзоры и отзывы

Impwood | Импрегнированная древесина в Самарe

Глубокая пропитка древесины – способ повышения ее эксплуатационной надежности

Древесина современный и перспективный материал. В мире принято считать, что потребление продукции из древесины на душу населения говорит об уровне цивилизованности страны. Поэтому показателю Россия почти в три раза уступает развитым странам центральной Европы и Северной Америки. В этих странах потребление продукции из древесины составляет 0,2 м3 на одного человека в год, а в богатой лесом России 0,07 м3. В развитых странах действуют национальные программы содействия расширению использования древесины. Евросоюз согласно программе «Деревянная Европа» в частности планирует довести долю деревянного домостроения до 80 % от вновь вводимого малоэтажного жилья.

В мире принято считать, что потребление продукции из древесины на душу населения говорит об уровне цивилизованности страны. Поэтому показателю Россия почти в три раза уступает развитым странам центральной Европы и Северной Америки. В этих странах потребление продукции из древесины составляет 0,2 м3 на одного человека в год, а в богатой лесом России 0,07 м3. В развитых странах действуют национальные программы содействия расширению использования древесины. Евросоюз согласно программе «Деревянная Европа» в частности планирует довести долю деревянного домостроения до 80 % от вновь вводимого малоэтажного жилья.

Низкий интерес в России к древесине обусловлен субъективными факторами, а именно недоверием людей к ней. Здесь можно выделить несколько аспектов. Во-первых — долговечность. Многие считают, что древесина это материал не долговечный и его можно использовать только для временных конструкций. Действительно, как показывают научные данные, даже при нормальных условиях эксплуатации свойства древесины во времени изменяются, но циклически. Первые 100 лет свойства понижаются, следующие 100 лет увеличиваются, после этого снова снижаются и т. д. [ 1 ]. Эта цикличность даже используется для датирования исторической древесины. Опыт показывает, что нормальный срок эксплуатации конструкций из древесины 200…300 лет и более.

Первые 100 лет свойства понижаются, следующие 100 лет увеличиваются, после этого снова снижаются и т. д. [ 1 ]. Эта цикличность даже используется для датирования исторической древесины. Опыт показывает, что нормальный срок эксплуатации конструкций из древесины 200…300 лет и более.

Но основным аспектом недоверия к древесине является ее высокая горючесть и низкая стойкость к биологическим разрушителям (дереворазрушающим грибам, насекомым и др.) Наиболее эффективным способом устранения этих недостатков — проведение защитной обработки древесины путем пропитки антипиренами и антисептиками. Надежность защитной обработки древесины зависит от свойств применяемых препаратов. Но в большей степени она зависит от качества пропитки, которое оценивается величиной поглощения пропиточного средства и глубиной его проникновения в древесину. В результате пропитки в поверхностных слоях древесных сортиментов создается «защитная оболочка». Чем больше «толщина» этой оболочки (глубина проникновения защитного препарата) и больше ее плотность (величина поглощения) тем больше надежность защиты древесины и, соответственно, ее долговечность и безопасность.

Вследствие низкой проницаемости для жидкостей, особенно хвойной древесины [2], обеспечение высокого качества пропитки является серьезной проблемой. Наиболее известны два способа обработки древесины защитными препаратами это поверхностная и глубокая (автоклавная) пропитка. Поверхностная пропитка осуществляется путем нанесения кистью или распылением. Глубокая пропитка производится в автоклаве, в котором вначале создается вакуум, затем жидкостное давление порядка 10 атмосфер, после этого снова вакуум для удаления излишков препарата из древесины. При поверхностной обработке препарат проникает в древесину на глубину в пределах 1…1,5 мм. Следует отметить, что распределение препарата по толщине пропитанной зоны крайне неравномерно. Основная его масса находится на поверхности. Это обусловлено диффузионным механизмом переноса растворов в древесине. Поэтому даже незначительные механические повреждения в процессе эксплуатации поверхностных слоев сортиментов, пропитанных таким способом, приводит к вскрытию незащищенной древесины.

Глубокая пропитка обеспечивает глубину проникновения защитного препарата от 5 мм и более и даже в отдельных случаях сквозную. При этом препарат равномерно распределен по толщине пропитанной зоны.

Следует рассмотреть отдельно влияние способа пропитки антипиренами и антисептиками на эксплуатационные свойства древесины.

Пропитка антипиренами

Горение древесины это непрерывный многостадийный процесс. В начальной стадии происходит аккумулирование тепловой энергии от источника зажигания поверхностными слоями древесины и одновременное их высыхание. На второй стадии, при достижении древесиной температуры ≈ 265 оС, начинается термическое разложение древесины, сопровождающееся выделением летучих продуктов их воспламенение (пламенное горение). На завершающей стадии происходит формирование угля и его беспламенное горение. Часть выделяющейся при горении теплоты потребляется для прогрева новых, более удаленных от поверхности слоев древесины. В результате чего происходит заглубление волны горения. 80 % теплоты при горении древесины выделяется на стадии пламенного горения и 20 % при беспламенном.

80 % теплоты при горении древесины выделяется на стадии пламенного горения и 20 % при беспламенном.

Пропитка антипиренами изменяет физико-химию процесса горения древесины. Различные антипирены по разному влияют на этот процесс. Но если говорить в целом, то все они катализируют процесс терморазложения компонентов древесины до углерода и воды. При этом в сильно снижается выход горючих продуктов терморазложения, происходит их разбавление парами воды и, в результате в 3 и более раз снижается экзотермический эффект. Образующийся углерод (уголь) может гореть только в режиме поверхностного окисления и поэтому пламенное горение не возникает [3]. Таким образом, при воздействии огня на пропитанную антипиреном древесину на ее поверхности, без появления пламени, происходит образования угольного слоя. Этот слой является своего рода теплоизоляцией. Коэффициент теплопроводности угля составляет 0,02…0,03 Вт/(м оС), что в 6 раз меньше теплопроводности древесины. Он препятствует проникновению тепла во внутренние слои древесины ( рисунок 1), что предотвращает их терморазложение. Древесина сохраняет свои механические свойства и соответственно несущую способность. Это дает возможность эвакуировать людей из зданий и сооружений, а также спасти материальные ценности. Соответственно чем больше глубина пропитки, тем выше безопасность деревянных конструкций.

Древесина сохраняет свои механические свойства и соответственно несущую способность. Это дает возможность эвакуировать людей из зданий и сооружений, а также спасти материальные ценности. Соответственно чем больше глубина пропитки, тем выше безопасность деревянных конструкций.

В большинстве случаев источник возникновения пожара ограничен по своему потенциалу и по времени. И если существенно увеличить время возгорания древесины, то пожар просто не разовьется. Древесина, пропитанная автоклавным способом, становится трудносгораемым материалом. Такую древесину следует использовать для изготовления стропил и обрешетки крыш, несущих конструкций (особенно путей эвакуации), противопожарных дверей, при строительстве помещений с повышенной пожарной опасностью (сауны, котельные и пр.). Имеется интересный опыт использования этой древесины для защиты несущих металлических конструкций, что существенно повышает класс их огнестойкости.

Распределение температуры по толщине

пиломатериала при воздействии огня

Пропитка антисептиками (консервирование)

Имеется многолетний научный опыт полигонных испытаний, который показывает, что существует прямая зависимость между величиной поглощения антисептика, глубиной его проникновения и сроком службы древесины [ 4 ].

Все условия эксплуатации древесины, исходя из скорости ее загнивания, в соответствии с ГОСТ 20022.2 разделены на 18 классов. Наиболее жесткие условия эксплуатации это 18 класс. Для каждого класса ГОСТ 20022.0 рекомендует способ пропитки древесины антисептиками. Начиная с 4 класса желательна, а с 9 уже обязательна автоклавная пропитка. Даже в самых неблагоприятных условиях эксплуатации автоклавная пропитка обеспечивает срок эксплуатации 50 и более лет.

Антисептики, которые используются для автоклавной пропитки, образуют с древесиной нерастворимые соединения ( т.е. фиксируются в ней) и при эксплуатации не вымываются из нее. Пропитанную автоклавным способом древесину следует использовать для изготовления элементов контактирующих с грунтом, нижних элементов зданий, столбов, заборов, малых архитектурных форм, кровельных материалов (деревянная черепица), тротуаров, конструктивных элементов теплиц, оранжерей, подвалов и др. В мировой практике есть обширный опыт изготовления фундаментов под жилые здания из консервированной автоклавным способом древесины.

Следует отметить, что в развитых странах автоклавная технология пропитки имеет широкое распространение. В ряде случаев она является обязательной. Их национальные законодательства основываются на том, что древесина является стратегически важным материалом и поэтому ее использование без проведения защитных обработок не допустимо, т.к. это снижает срок службы и снижает безопасность.

Пропитка древесины – цели, способы и необходимость

Пропитанная доска – это особый вид пиломатериала, который приобретает все большую популярность в строительстве. Производителей таких пропиток не слишком много, а цена выше, чем у обычного дерева. Пропитка древесины позволяет серьезно продлить срок ее службы и надежно защищает от гниения.

Содержание:

- Есть ли вред от пропитки?

- org/ListItem»> Детали пропитки

- Цели пропитки

- Глубина пропитки

- Гниль на срезах и внутри

- Материалы для обработки

- Разновидности композиций

- Для глубокой защиты

- Всепогодный

- Антисептики

- org/ListItem»> Антипирены

- Комбинированные составы

- Методы глубокой пропитки

- Обработка поверхности

- Предложения производителя

Есть ли вред от пропитки?

Пропитка предполагает пропитку древесины специальным составом (Wolmanit CX-8, Tanalig E 3494 и некоторые другие). В результате предотвращается гниение, повреждение плесенью и другие виды разложения в окружающей среде. Для обработки натурального дерева чаще всего используют специальный водорастворимый консервант на основе малахита и борной кислоты.

Обработанная древесина для предотвращения гниения Благодаря составу пропиточный раствор не токсичен, не выделяет летучих веществ. Если раньше для пропитки древесины использовались соединения хрома и мышьяка, то современные составы считаются экологически чистыми и безвредными для человека, животных и окружающей среды. Именно поэтому пропитанное дерево широко используется для выращивания винограда, а в скандинавских странах вообще повсеместно контактирует с землей, водой. После пропитки древесина не окрашивает кожу, не пахнет. Пропитки по данной технологии имеют все необходимые сертификаты и прошли испытания на предмет воздействия на здоровье человека.

Если раньше для пропитки древесины использовались соединения хрома и мышьяка, то современные составы считаются экологически чистыми и безвредными для человека, животных и окружающей среды. Именно поэтому пропитанное дерево широко используется для выращивания винограда, а в скандинавских странах вообще повсеместно контактирует с землей, водой. После пропитки древесина не окрашивает кожу, не пахнет. Пропитки по данной технологии имеют все необходимые сертификаты и прошли испытания на предмет воздействия на здоровье человека.

к оглавлению ↑

Подробности пропитки

При пропитке древесина пропитывается антисептическим, фунгицидным, биоцидным раствором под давлением в герметичных вакуумных камерах. Содержат предварительно высушенный материал, режим подачи жидкости контролируется компьютером. Через определенный промежуток времени раствор удаляют из камеры, после чего снова создают вакуум до полного высыхания дерева. Готовая продукция сразу упаковывается и отправляется в продажу.

Пропитка значительно продлевает срок службы древесины, делая его практически неограниченным. Доска будет влагостойкой, поэтому ее можно использовать для обустройства конструкций на открытом воздухе в любом климате. Наиболее популярными изделиями из пропитанной древесины являются:

- клумбы, скамейки, лестницы;

- беседок и беседок;

- заборы, навесы;

- террасы, дорожки;

- песочниц и игровых площадок;

- причалы, мосты;

- наружная облицовка домов;

- несущие балки, балконы, чердаки;

- колья, подвязки, столбики для растений.

Растворы, используемые для пропитки, называются пропитками. Они могут выступать препаратами для глубокой или поверхностной обработки, служить базовым грунтом. Большинство растворов на водной основе. Тем не менее в продаже есть препараты на масляной основе и органические растворители, но они не являются экологически чистыми. С помощью этого вида пропитывают только техническую древесину, которая идет на изготовление телеграфных столбов, заборов, шпал для железной дороги.

С помощью этого вида пропитывают только техническую древесину, которая идет на изготовление телеграфных столбов, заборов, шпал для железной дороги.

к оглавлению ↑

Цели пропитки

Специфические грибы вызывают гниение древесины с течением времени. Споры этих микроорганизмов есть на любом дереве. Они остаются в пассивном состоянии до тех пор, пока не будут созданы благоприятные условия: продукт попадет в теплое влажное место. Наиболее подвержена гниению заболонная часть древесины, которая становится отличной питательной средой для грибов. Мертвое здоровое дерево обычно не гниет, так как в нем не могут развиваться микроорганизмы.

При пропитке пористая структура древесины пропитывается антисептическими веществами, препятствующими или останавливающими размножение грибков, гнилостных и плесневых микробов, других бактерий, приводящих к порче материала. Использование пропиток помимо предотвращения гниения решает такие задачи:

- повышенная гидрофобность;

- исключение заселения дерева вредителями;

- обеспечение огнестойкости;

- оптимизация прочности;

- увеличивают срок службы зданий.

После проникновения пропитка заполняет поры древесины и делает ее устойчивой к большинству неблагоприятных факторов.

к оглавлению ↑

Глубина пропитки

Пропиткой называют глубокую обработку древесины антисептиками, когда ее заболонь пропитывают раствором 95% (не менее). Также захватывают до 0,2-0,5 см сердцевины, которая прилегает к заболони.