- Гидравлические испытания трубопроводов: этапы проверок, составление акта

- Для чего проводят гидравлические испытания?

- Особенности гидравлических испытаний

- В каких условиях необходимо проводить гидравлическую проверку трубопроводов?

- Последовательность проведения работ

- Подготовительные работы

- Испытания на прочность и герметичность

- Определение дополнительного объёма воды

- Составление акта

- Испытания внутреннего пожарного водопровода

- Испытания систем водоснабжения

- Испытания систем отопления

- Испытание трубопроводов хозяйственно-питьевого водоснабжения на прочность (герметичность)

- Руководство по гидростатическим испытаниям трубопроводов

- Руководство по гидростатическим испытаниям трубопроводов

Гидравлические испытания трубопроводов: этапы проверок, составление акта

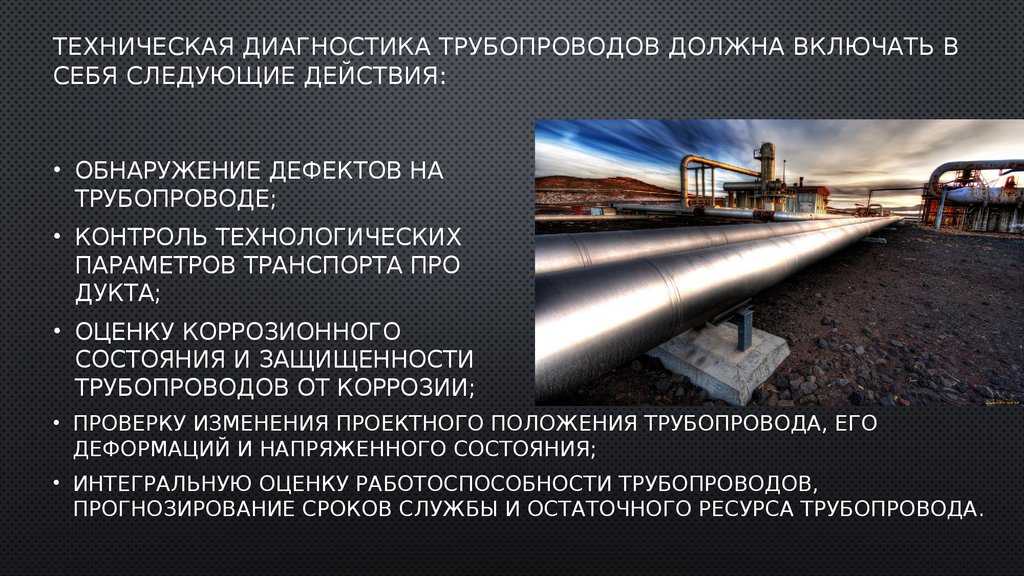

Гидравлические испытания трубопроводов — это комплекс мероприятий, которые могут проводиться на разных этапах эксплуатации трубопроводов, но чаще всего эти испытания выполняются сразу после прокладки коммуникации, перед её запуском. Сети, которые работают под давлением, в обязательном порядке должны проверяться (в соответствии с положениями СНиП) на различные дефекты. Это нужно для того, чтобы предотвратить возникновение аварийной ситуации.

Гидравлические испытания — это проверка состояния и работоспособности магистрали при помощи давления, превышающего рабочее

Содержание

- 1 Для чего проводят гидравлические испытания?

- 2 Особенности гидравлических испытаний

- 3 В каких условиях необходимо проводить гидравлическую проверку трубопроводов?

- 4 Последовательность проведения работ

- 5 Подготовительные работы

- 6 Испытания на прочность и герметичность

- 7 Определение дополнительного объёма воды

- 8 Составление акта

- 9 Испытания внутреннего пожарного водопровода

- 10 Испытания систем водоснабжения

- 11 Испытания систем отопления

Для чего проводят гидравлические испытания?

Во время гидравлических испытаний определяется прочность и герметичность конструкции, также определяется её объём. Подобные проверки проходят все виды трубопроводов на разных эксплуатационных этапах.

Подобные проверки проходят все виды трубопроводов на разных эксплуатационных этапах.

Существует три варианта, когда гидравлические проверки выполняются в обязательном порядке, независимо от направленности коммуникации:

- в процессе производства труб в обязательном порядке проводится проверка на качество. Также соответствующие испытания проходят прочие комплектующие к трубопроводам;

- после монтажа трубопроводной конструкции также проводят соответствующие испытания, проверяя коммуникацию на работоспособность;

- испытание трубопроводов также производится во время эксплуатации в профилактических целях.

Такие испытания способны выявить определённые несоответствия труб или комплектующих к ним со стандартами качества, прописанными в законах. Проведение проверочных мероприятий является необходимым пунктом эксплуатации оборудования, работающего под давлением.

Как правило, процедура проверки включает в себя несколько важных пунктов. Для гидравлического испытания создают экстремальные условия, чтобы точно определить надёжность трубопроводной магистрали. Проверочное давление в таком случае может быть больше обычного в 1,25–1,5 раза.

Проверочное давление в таком случае может быть больше обычного в 1,25–1,5 раза.

Особенности гидравлических испытаний

Проверочное давление нагнетается в трубопровод медленно и плавно, чтобы не вызвать гидроудар или не создать другую аварийную ситуацию. Показатели давления, как уже было сказано выше, превышают стандартные эксплуатационные нормы.

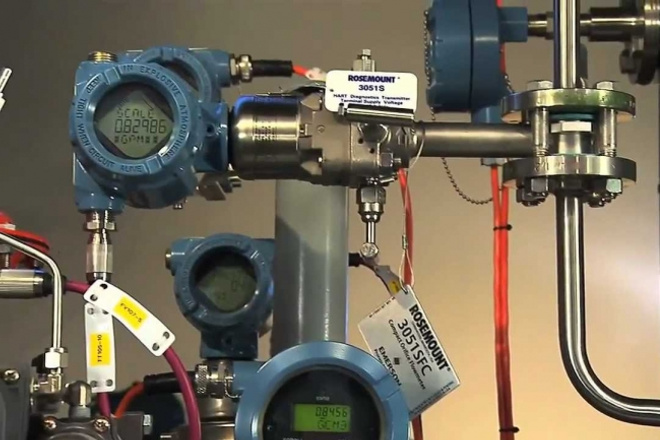

Оборудование для испытаний комплектуется приборами, позволяющими контролировать давление в системе

Сила подачи жидкости фиксируется на измерительных приборах (манометрах), поэтому можно осуществлять контроль и регулировать процесс. По СНиП, подача жидкости сопровождается скоплением газа в разных точках коммуникации. Это очень важный момент, который необходимо контролировать, чтобы избежать непредвиденных ситуаций.

После наполнения трубопроводной конструкции водой оборудование находится под повышенным, проверочным давлением. Этот период называют временем выдержки.

Важно! Существует одно важное правило — во время выдержки оборудования необходимо исключить возможность скачков проверочного давления.

Показатели проверочного давления должны быть неизменными.

По окончании выдержки производится работа по снижению давления до обычных показателей. Во время проверки запрещается находиться кому-либо в непосредственной близости от испытуемого трубопровода. Рабочий персонал располагается в безопасном месте.

Когда гидравлическое испытание проведено, производится осмотр коммуникации на наличие повреждений и оценка полученной информации в соответствии со СНиП.

В каких условиях необходимо проводить гидравлическую проверку трубопроводов?

Гидравлические испытания трубопроводов являются сложным мероприятиям, которое требует определённой подготовки. Испытания должны соответствовать строительным нормам и правилам, поэтому такие проверки производят только высококвалифицированные специалисты.

Испытания проводятся строго по принятым нормам и правилам и к процессом руководят специалисты

Для проведения такой проверки трубопроводной магистрали необходимо придерживаться следующих условий:

- точки пользования в стояке активизируются одновременно для испытания, однако, это положение не всегда является обязательным и определяется индивидуально в зависимости от конкретного случая;

- характеристики устройств для сушки полотенец проверяются при испытании систем горячего водоснабжения;

- температурные замеры выполняются только по крайним точкам в конструкции;

- после проведения испытательных работ необходимо полностью удалить воду из системы;

- наполнение коммуникации производится снизу вверх.

- начальный этап по заполнению коммуникации относится только к главному стояку, и только на следующих этапах производится наполнение стояков, ответвляющихся от главного.

- во время гидравлических испытаний температура окружающей среды не должна быть ниже, чем +5 °C.

Эти условия должны быть соблюдены независимо от типа трубопровода и рабочей среды, которую он транспортирует.

Гидравлические проверки проводят для следующего оборудования:

- внутренних пожарных водопроводов;

- систем горячего и холодного водоснабжения;

- отопительных систем.

Испытаниям подвергаются разные типы трубопроводов, в том числе отопительные и сети ГВС

Последовательность проведения работ

Мероприятия по гидравлической проверке выполняются в определённой последовательности.

- Очистка трубопроводной сети.

- Монтаж кранов, заглушек и измерительного оборудования (манометров).

- Подключение воды и гидравлического пресса.

- Наполнение коммуникации водой до нужного уровня.

- Проверка трубопроводной конструкции на наличие повреждений (деформированные места отмечаются).

- Ремонт проблемных участков.

- Выполнение повторной проверки.

- Отключение от трубопровода и удаление жидкости из системы.

- Демонтаж кранов, заглушек и манометров.

Все эти манипуляции необходимо производить в соответствии со строительными нормами и правилами, чтобы исключить халатность и аварийные ситуации.

Подготовительные работы

Перед проведением гидравлических испытаний обязательно нужно выполнить ряд подготовительных этапов. Рассмотрим последовательность проведения подготовительных работ:

- Трубопровод разделяют на условные части.

- Производится поверхностный визуальный осмотр коммуникации.

- Выполняется проверка технической документации.

- На конструкцию фиксируют в (местах условных делений) вентили, а также необходимые заглушки.

- К прессовочным аппаратам и наполнителям присоединяется временная коммуникация.

- Испытуемый участок отключают от магистрали и оборудуют необходимой запорной арматурой (заглушками).

- Далее испытуемый сегмент трубопровода отключают от оборудования.

Для работ используют оборудование для увеличения давления в трубах — насосы, компрессоры и прочие приборы

Важно! Категорически запрещается оборудование испытуемого участка коммуникации запорной арматурой того же трубопровода.

Для проверки показателей прочности трубопроводной конструкции её подключают к различной гидравлической аппаратуре (компрессорам, насосным станциям и т. д.), которая способна создавать необходимое давление в трубопроводе на расстоянии двух вентилей.

Испытания на прочность и герметичность

Предварительную проверку коммуникации на прочность и показатели герметичности проводят в такой последовательности:

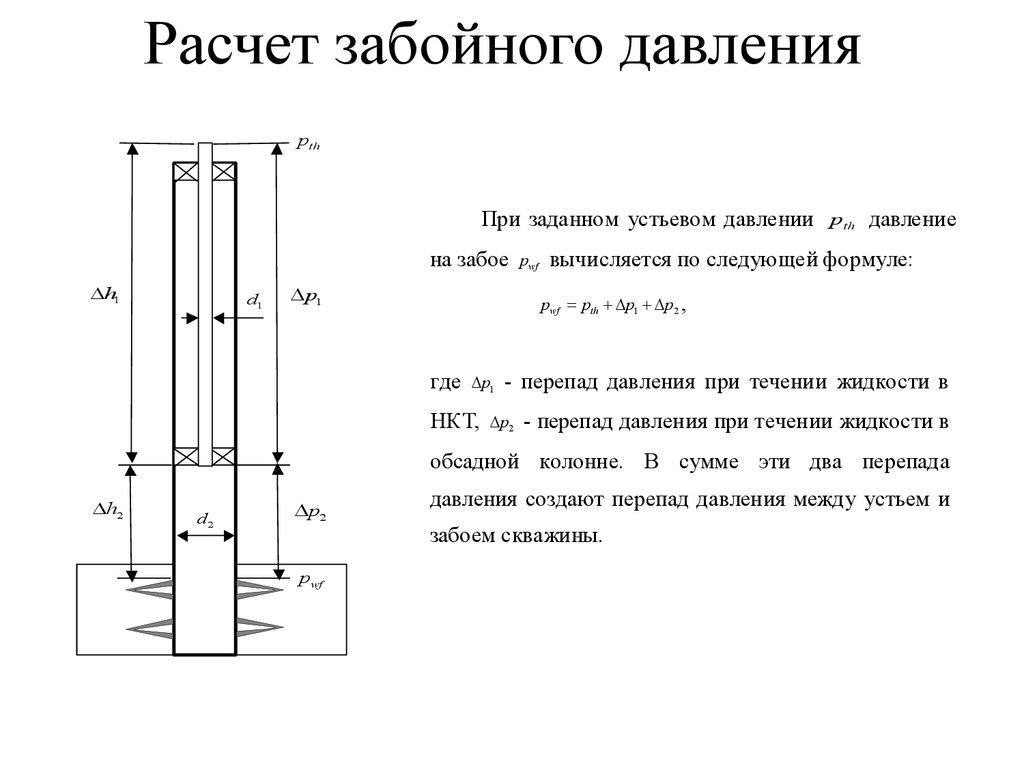

Проверка прочности. Для этого в трубопроводе создают проверочное, усиленное давление и выдерживают его около 10 минут. Как уже было сказано выше, во время выдержки нельзя допускать, чтобы давление понижалось. Как правило, проверка нарушается, если давление понижается более чем на 0,1 МПа. По истечению времени проверочное давление понижают до стандартных показателей и поддерживают их с помощью непрерывной подкачки жидкости. После этого выполняется осмотр конструкции, который направлен на выявление повреждений. Если дефекты не обнаружены — выполняется второе испытание на прочность. При обнаружении деформаций в трубопроводной конструкции — их устраняют и проводят повторное испытание. Отдельные части трубопроводной коммуникации проверяются в разное время.

Для этого в трубопроводе создают проверочное, усиленное давление и выдерживают его около 10 минут. Как уже было сказано выше, во время выдержки нельзя допускать, чтобы давление понижалось. Как правило, проверка нарушается, если давление понижается более чем на 0,1 МПа. По истечению времени проверочное давление понижают до стандартных показателей и поддерживают их с помощью непрерывной подкачки жидкости. После этого выполняется осмотр конструкции, который направлен на выявление повреждений. Если дефекты не обнаружены — выполняется второе испытание на прочность. При обнаружении деформаций в трубопроводной конструкции — их устраняют и проводят повторное испытание. Отдельные части трубопроводной коммуникации проверяются в разное время.

Проверка на герметичность. После того, как коммуникация прошла испытания на прочность, производится проверка на герметичность трубопровода. Герметичность проверяется так:

Герметичность проверяется так:

- Производится фиксация времени начала проверки.

- В измерительном бачке определяется начальный уровень жидкости.

- Когда первые два пункта выполнены, начинается наблюдение за уменьшением показателя давления в конструкции.

Во время испытания необходим строгий контроль давления, его показатель не должен меняться весь период выдержки

При гидравлических испытаниях трубопроводов необходимо чётко следовать этой последовательности.

Определение дополнительного объёма воды

После выполнения проверки на герметичность, как правило, следует расчёт дополнительного объёма жидкости в системе. Этот процесс проходит в такой последовательности:

- Уровень давления в конструкции снова увеличивают за счёт подкачки жидкости из измерительного бачка. Показатель давления должен быть таким же, как и при гидравлической проверке, то есть превышать стандартные показатели в 1,25–1,5 раза.

- Время, когда закончилась проверка на герметичность, необходимо запомнить.

- На третьем этапе производится замер конечного уровня воды в измерительном бачке.

- Далее определяется временной отрезок, который заняла проверка коммуникации (в минутах).

- Расчет объёма жидкости, подкачанной из измерительного бачка (для 1 случая).

- Высчитывание разницу между подкачанной и удалённой из трубопровода жидкости (для 2 случая).

- Вычисление фактической траты дополнительно закачанной жидкости по формуле: qn=Q/(Tk-Tn).

Составление акта

После проведения гидравлических испытаний необходимо составить акт, указывающий, что проверки проходили с учётом строительных норм и правил, а также содержащий отчёт о том, что трубопроводная конструкция выдержала их. Этот документ составляется инспектором.

По результатам испытаний составляется акт, который подтверждает исправность трубопровода и безопасность его эксплуатации

Акт, в обязательном порядке, должен включать в себя следующие позиции:

- название трубопровода;

- наименование компании, которая осуществляет технадзор;

- необходимые данные, повествующие о показателях проверочного давления и длительности испытаний;

- данные об уменьшении давления;

- описание дефектов, выявленных при проверке или же запись об их отсутствии.

- дату испытаний;

- заключение комиссии.

Гидравлические проверки могут проводиться двумя способами:

- Манометрический. Проверка проходит с использованием специальных измерительных приборов. Они фиксируют показатели давления во время всех испытательных манипуляций.

Манометрический способ проверки трубопровода позволяет инспектору произвести необходимые расчёты и вымерять давление в конструкции во время тестирования.

- Гидростатический. Проверка таким методом показывает, как именно поведёт себя коммуникация в нестандартных эксплуатационных условиях (при повышенном давлении и т. п.). Такой способ является наиболее популярным.

Испытания внутреннего пожарного водопровода

Готовые и уже эксплуатируемые пожарные водопроводы проверяются посредством создания проверочного давления. Условия для проведения испытания пожарного водопровода, соответствуют гидравлическим условиям.

Испытания противопожарного водопровода также проводятся под высоким давлением

Важно! Гидравлические проверки готового пожарного трубопровода нужно проводить не менее 2 раз в год.

Такие испытания производятся и в уже эксплуатируемых зданиях, поэтому для проверки противопожарной коммуникации используют пониженный показатель давления. Кроме этого, испытательная процедура включает в себя замеры на специальном кране, который называют диктующим.

Также проводятся проверки, которые определяют водоотдачу в противопожарной системе, они необходимы для самых удалённых от источника воды пожарных кранов. В обязательном порядке выполняется проверка, которая направлена на выявление возможных протечек в противопожарной системе. Все полученные данные заносятся сначала в испытательный журнал, а затем — в акт. После этого они сравниваются с прописанными в СНиП нормативами.

Испытания систем водоснабжения

Проверка систем водоснабжения тоже производится в соответствии со строительными нормами и правилами. Гидравлические испытания проводят: после прокладки коммуникации, перед засыпкой канала, после засыпки канала (до монтажа соответствующих комплектующих). Проверка трубопроводных коммуникаций, которые относятся к напорным, проводится в соответствии со СНиП В III–3–81.

Проверка трубопроводных коммуникаций, которые относятся к напорным, проводится в соответствии со СНиП В III–3–81.

Трубы, выполненные из чугунного материала или асбоцемента, проверяются в случае, если длина трубопровода не превышает 1 километра (за 1 испытание). Полиэтиленовые (ПЭ) трубопроводы испытываются отрезками по 500 метров. Трубопроводы из любых других материалов проверяются отрезками, которые имеют длину до 1 километра.

Время выдержки зависит от материала, из которого изготовлены трубы испытуемой магистрали

А также стоит отметить, что время выдержки для металлических и асбоцементных труб составляет не менее 10 мин, а для ПЭ труб — не меньше 30 мин.

Испытания систем отопления

Гидравлические испытания отопительных коммуникаций производятся непосредственно после их установки. Наполнение коммуникации водой выполняется снизу вверх. Это способствует спокойному выводу воздуха из системы. Важно знать, что наполнение системы водой не должно происходить слишком быстро, иначе могут возникнуть воздушные пробки.

Проверки отопительных коммуникаций выполняются с учётом СНиП и предполагают задействование следующих показателей давления:

- стандартное, рабочее давление, составляющее 100 кПа;

- проверочное давление со значением 300 кПа.

Важным моментом считается то, что испытание трубопроводов теплосетей должно производиться при отстыкованном котле. Также необходимо заранее отсоединить расширительный бак. Проверочные мероприятия, направленные на выявление и устранение дефектов в системах отопления, не проводятся в зимний период. Если теплосеть нормально функционировала в течение 3 месяцев — ее эксплуатация может производиться без гидравлических проверок. Проверка закрытого отопительного трубопровода выполняется до засыпки траншеи, а также до монтажа теплоизоляционного материала.

Обратите внимание! Измерительная аппаратура должна в обязательном порядке подвергаться проверке перед началом гидравлических испытаний.

Согласно со строительными нормами и правилами, после проведения всех этапов испытаний, теплосеть промывают и устанавливают в её нижней точке специальный соединительный элемент — муфту (с сечением от 60 до 80 мм). Через эту муфту производится удаление жидкости из системы. Промывка отопительной коммуникации выполняется несколько раз холодной водой.

Через эту муфту производится удаление жидкости из системы. Промывка отопительной коммуникации выполняется несколько раз холодной водой.

Испытание трубопроводов хозяйственно-питьевого водоснабжения на прочность (герметичность)

На территории Китайско-Белорусского индустриального парка «Великий камень» предприятие выполняет полный комплекс работ по проведению испытаний (как предварительных, так и приемочных) трубопроводов сети хозяйственно-питьевого водоснабжения на прочность (герметичность) гидростатическим методом с использованием собственного оборудования и материалов, необходимых для оказания данного вида услуг. Работы производятся на основании заключенного договора.

Для заключения договора заказчику необходимо обратиться с письмом на имя директора предприятия, где указать протяженность и диаметр сети хозяйственно-питьевого водопровода для испытания.

Работы проводятся в соответствии с СТБ 2072-2010* «Монтаж наружных сетей и сооружений водоснабжения и канализации» Контроль качества работ и ТКП 45-01-272-2012 «Наружные сети и сооружения водоснабжения и канализации» Правила монтажа.

Предприятием производится оформление необходимой документации в соответствии с требованиями СТБ 2072-2010* «Монтаж наружных сетей и сооружений водоснабжения и канализации» Контроль качества работ (акт гидравлических испытаний) и передает его заказчику.

Расчет стоимости услуг производиться в соответствии с нормами времени на техническое обслуживание и ремонт водопроводных и канализационных сооружений на 2019г, утвержденных приказом Министерства жилищно-коммунального хозяйства Республики Беларусь №32 от 19 апреля 2019г.

Применяемое оборудование:

Манометр по ГОСТ 2405 с верхним пределом измерения 2,5 МПа и классом точности не менее 1,5;

Самовсасывающий электрический проверочный гидравлический опрессовочный насос VIRAX 262070, предназначенный для поверки давлением трубопроводов водоснабжения.

Описание процесса

Проверка на герметичность и прочность производится после того, как монтаж водопроводных сетей завершен. Согласно требованиями СТБ 2072-2010* проверку на герметичность и прочность необходимо выполнить дважды. Испытание трубопровода осуществляется гидравлическим способом.

Гидравлический метод имеет особенность: при его применении могут сместиться трубы. Чтобы этого не случилось, концы трубы в обязательном порядке закупоривают глухими фланцами, после чего закрепляют при помощи упоров. Следующий этап – наполнение трубопровода водой (для этого используют временный водопровод). В процессе наполнения нужно следить за выходом воздуха из труб через кран, который устанавливается в высшей точке проверяемого участка.

В ходе проверки сети без арматуры, напор увеличивают до расчётного давления и коммуникация тестируется 10 минут. Трубопроводную коммуникацию в сборе выдерживают под давлением на протяжении 15 минут.

Давление в процессе испытаний (МПа (кгс/кв.см)) может отличаться в зависимости от того, из какого материала изготовлены трубы. Величина испытательного давления для предварительных испытаний определяется в соответствии с Таблицей Е.2 СТБ 2072-2010*, исходя из рабочего давления в сети определенного проектом.

Руководство по гидростатическим испытаниям трубопроводов

Хотя существуют различные способы транспортировки топливных ресурсов, трубопроводные системы оказались одними из самых безопасных. Чтобы гарантировать его безопасность, общая целостность систем должна быть обеспечена до того, как они будут введены в эксплуатацию. Гидростатические испытания обычно используются для проверки и подтверждения этой целостности. В этой статье представлен общий обзор гидростатических испытаний трубопроводов, а также их преимуществ, ограничений и требований.

Что такое гидростатические испытания?

Гидростатические испытания — это процесс, обеспечивающий безопасность и структурную целостность определенных сосудов под давлением, таких как резервуары для хранения, газовые баллоны, водопроводные системы и трубопроводы, с помощью оборудования для гидроиспытаний. Это промышленный метод испытания под давлением, который позволяет определить утечки в сосудах путем приложения давления, тем самым проверяя их прочность.

Это промышленный метод испытания под давлением, который позволяет определить утечки в сосудах путем приложения давления, тем самым проверяя их прочность.

Как работают гидростатические испытания?

Как указывалось ранее, испытание гидростатическим давлением включает испытания и проверку общей целостности сосудов под давлением. Стандартная процедура гидростатических испытаний трубопроводов включает следующие этапы:

- Заполните трубопровод жидкостью, в основном водой, если его материал несовместим с водой.

- Подайте давление на трубопровод, чтобы довести его до приемлемого испытательного давления. Это давление обычно превышает расчетное рабочее давление трубопровода.

- Удерживайте давление в течение необходимого времени, чтобы проверить трубопровод на предмет возможных утечек.

- Сбросьте давление в трубопроводе после подтверждения того, что испытание завершено и соответствует спецификациям и отраслевым стандартам.

Обратите внимание, что сосуд должен иметь вентиляционные отверстия, которые позволяют воздуху выходить, когда он наполняется водой. Кроме того, на испытательную жидкость можно наносить флуоресцентные красители, чтобы облегчить осмотр и анализ. После подтверждения того, что трубопровод выдерживает допустимое испытательное давление, его можно сертифицировать как безопасный для ввода в эксплуатацию.

Кроме того, на испытательную жидкость можно наносить флуоресцентные красители, чтобы облегчить осмотр и анализ. После подтверждения того, что трубопровод выдерживает допустимое испытательное давление, его можно сертифицировать как безопасный для ввода в эксплуатацию.

Общие области применения гидростатических испытаний

Существуют различные области применения гидростатических испытаний в промышленном секторе. Применяется для определения целостности и информирования об эффективном ремонте:

- Теплообменники

- Недавно установленные или модифицированные трубопроводные системы для газа, воды и других жидкостей

- Воздушный компрессор и системы хранения и распределения

- Системы пожаротушения

- Свинцы, резервуары и реакторы, используемые в промышленных процессах

Как правило, гидростатические испытания обнаруживают разрывы, отверстия или зазоры в сосудах, возникающие при их изготовлении путем литья или сварки. Некоторые другие возможные дефекты, которые он может обнаружить, включают газовые точечные отверстия, пластичные разрывы, вкрапления песка и локальные твердые пятна. Области применения включают обнаружение дефектов в промышленном производстве, складском и транспортном оборудовании.

Некоторые другие возможные дефекты, которые он может обнаружить, включают газовые точечные отверстия, пластичные разрывы, вкрапления песка и локальные твердые пятна. Области применения включают обнаружение дефектов в промышленном производстве, складском и транспортном оборудовании.

Преимущества аутсорсинга гидростатических испытаний

Аутсорсинг гидростатических испытаний имеет свои преимущества. Можно воспользоваться услугами авторитетных компаний, занимающихся испытаниями на гидростатическое давление, поскольку они предлагают следующие преимущества:

- Многолетний опыт проведения испытаний на гидростатическое давление в соответствии с отраслевыми стандартами и стандартами клиентов.

- Обладая передовым оборудованием для гидроиспытаний, они всегда соответствуют спецификациям Министерства транспорта (DOT).

- Устраняет потребность в рабочей силе, связанную с закупкой оборудования для гидростатических испытаний.

- Экономит время и деньги, связанные с самостоятельным проведением испытаний и поддержанием актуальности сертификации оборудования.

Ограничения гидростатических испытаний трубопроводов

Хотя гидростатические испытания трубопроводов зарекомендовали себя как наиболее надежный, безопасный и наиболее распространенный метод гидравлических испытаний, они не идеальны для некоторых систем и не позволяют обнаружить некоторые дефекты. Эти два ключевых ограничения обсуждаются ниже.

Не подходит для некоторых систем

Общеизвестно, что методы испытаний гидростатическим давлением не подходят для повторных испытаний существующих систем. Причина этого в том, что процедура испытаний требует удаления или очистки всего содержимого сосудов или систем. Это означает, что они (суда или системы) временно выводятся из эксплуатации, что приводит к простою. Это время простоя означает, что если у вас нет резервной системы или сосуда, который будет служить заменой во время теста, вы будете испытывать неэффективную производительность в течение этого времени.

Неспособность обнаружить некоторые дефекты

Этот метод опрессовки считается неспособным обнаружить докритические дефекты в системе. Эти недостатки требуют, чтобы системы подвергались воздействию более высоких диапазонов внутреннего давления, чтобы их можно было обнаружить и измерить. Поскольку гидростатические испытания зависят от визуального осмотра и иногда измерения расширения для подтверждения безопасности оборудования или системы, подкритические дефекты часто остаются незамеченными или усугубляются испытанием.

Эти недостатки требуют, чтобы системы подвергались воздействию более высоких диапазонов внутреннего давления, чтобы их можно было обнаружить и измерить. Поскольку гидростатические испытания зависят от визуального осмотра и иногда измерения расширения для подтверждения безопасности оборудования или системы, подкритические дефекты часто остаются незамеченными или усугубляются испытанием.

Требования к гидростатическим испытаниям

Американское общество инженеров-механиков (ASME) опубликовало коды ASME B31.1 и ASME B31.3 для определения требований к гидростатическим испытаниям технологических трубопроводов. В этих нормах указано, что испытательное давление должно быть не менее полутора расчетного рабочего давления трубопроводной системы в течение всего времени испытания. Эта спецификация может быть изменена только тогда, когда расчетная и рабочая температура превышают температуру испытания. В этом случае минимально допустимое давление можно оценить по кодам.

NiGen предлагает испытания трубопроводов гидростатическим давлением

В NiGen мы предлагаем интеллектуальные технологические решения для наших партнеров в различных производственных отраслях. Для промышленных компаний, которым нужны экономичные услуги по испытанию трубопроводов на гидростатическое давление, лучше всего подходит NiGen.

Для промышленных компаний, которым нужны экономичные услуги по испытанию трубопроводов на гидростатическое давление, лучше всего подходит NiGen.

Чтобы узнать больше об услугах, которые мы предлагаем нашим партнерам в нефтегазовой отрасли, свяжитесь с нами через Интернет.

Руководство по гидростатическим испытаниям трубопроводов

В Соединенных Штатах протяженность трубопроводов превышает 2,6 миллиона миль. По этим трубопроводам ежегодно подается природный газ и жидкие нефтепродукты.

При транспортировке этих важных топливных ресурсов трубопроводные системы являются одним из самых безопасных способов транспортировки. Обеспечение правильной работы этих систем имеет решающее значение.

Такие организации, как Управление по безопасности трубопроводов и опасных материалов (PHMSA), занимаются развитием трубопроводного транспорта, уделяя первостепенное внимание безопасности людей и окружающей среды.

Одной из важных процедур, требуемых государственными и федеральными нормами, является гидростатическое испытание трубопроводов.

Итак, если вы участвуете в проекте строительства или даже ремонта трубопровода, вы можете задаться вопросом: что такое гидростатические испытания? Почему это важно и что это говорит нам о наших трубопроводах?

Продолжайте читать, чтобы узнать больше о гидростатических испытаниях трубопроводов, а также о рекомендуемых процедурах.

Руководство по гидростатическим испытаниям трубопроводов

Что такое гидростатические испытания?

Даже если вы уже слышали этот термин, вы можете не знать, что означает гидростатическое испытание.

Как правило, гидростатические испытания относятся к процессу испытаний конкретных сосудов под давлением, таких как резервуары, водопроводные системы и трубопроводы.

В ходе этого испытания проверяется прочность герметизации этих сосудов. Кроме того, гидростатические испытания также позволяют выявить и локализовать течи в этих сосудах, которые могут ослабить прочность сосуда.

Несмотря на то, что цель проверки прочности сосуда и обнаружения любых утечек остается неизменной, процедура будет различаться в зависимости от типа сосуда.

Гидростатические испытания трубопроводов и трубопроводных систем

В целом, гидростатические испытания трубопроводов являются популярной процедурой.

Для трубопроводов это испытание обычно требуется при строительстве нового трубопровода. PHMSA также допускает такую же процедуру тестирования на существующих трубопроводах.

Гидростатические испытания трубопроводов – процедура, используемая для подтверждения эксплуатационной пригодности трубопровода, а также его MAOP или максимально допустимого рабочего давления.

Также важно знать, что существуют различные факторы, которые могут изменить давление в трубопроводе во время испытаний.

Некоторые из этих переменных включают температуру, высоту над уровнем моря, источник воды, воздушные карманы и неадекватную стабилизацию.

Таким образом, такие факторы, как изменения температуры или наличие воздушных карманов в трубопроводе, могут повлиять на давление и общий результат испытаний.

Процедура гидростатических испытаний American Pipeline Solutions

Чтобы дать вам лучшее представление о том, чего ожидать при испытании ваших трубопроводов, мы разбили наш процесс испытаний в American Pipeline Solutions ниже.

Гидростатические испытания начинаются с заполнения трубопровода. APS имеет насосы с высоким расходом, которые используются при заполнении трубы для испытаний.

Затем давление в трубопроводе доводят до надлежащего испытательного давления. Это делается с помощью «отжимного» насоса, оснащенного счетчиком ходов, в зависимости от требуемого заданного минимального предела текучести или SMYS.

После того, как ваш трубопровод будет полностью заполнен, наши технические специалисты APS используют контрольное оборудование для определения давления в вашем трубопроводе.

Это оборудование включает в себя сертифицированные и калиброванные грузопоршневые грузы, самописцы и цифровые манометры. Используя эти устройства, APS может контролировать и регистрировать давление в вашем трубопроводе во время процесса гидростатических испытаний.

Когда технические специалисты APS подтвердят, что испытания завершены в соответствии с отраслевыми стандартами и удовлетворены заказчиком, они начинают сбрасывать давление в трубопроводе.

Этот процесс сброса давления выполняется с осторожностью, чтобы гарантировать, что давление в линии соответствует отраслевым нормам и стандартам.

Поддерживайте свою конвейерную линию с помощью непревзойденных услуг по тестированию

В целом пригодность ваших конвейерных линий имеет решающее значение для вашего бизнеса и безопасности. Таким образом, использование наилучших услуг по гидростатическим испытаниям жизненно важно для успеха ваших трубопроводов и вашего бизнеса.

В American Pipeline Solutions мы стремимся помогать клиентам своевременными и доступными услугами для удовлетворения их потребностей в трубопроводах.

Обладая 100-летним опытом, компания APS может предоставить комплексные услуги по гидростатическим испытаниям напорных трубопроводов. Команда APS может очищать и проводить гидростатические испытания трубопроводов диаметром до 48 дюймов. Кроме того, APS может проводить испытания трубопроводов под давлением до 10 000 фунтов на квадратный дюйм (PSI).