- Пиролизный котел длительного горения БТС Премиум

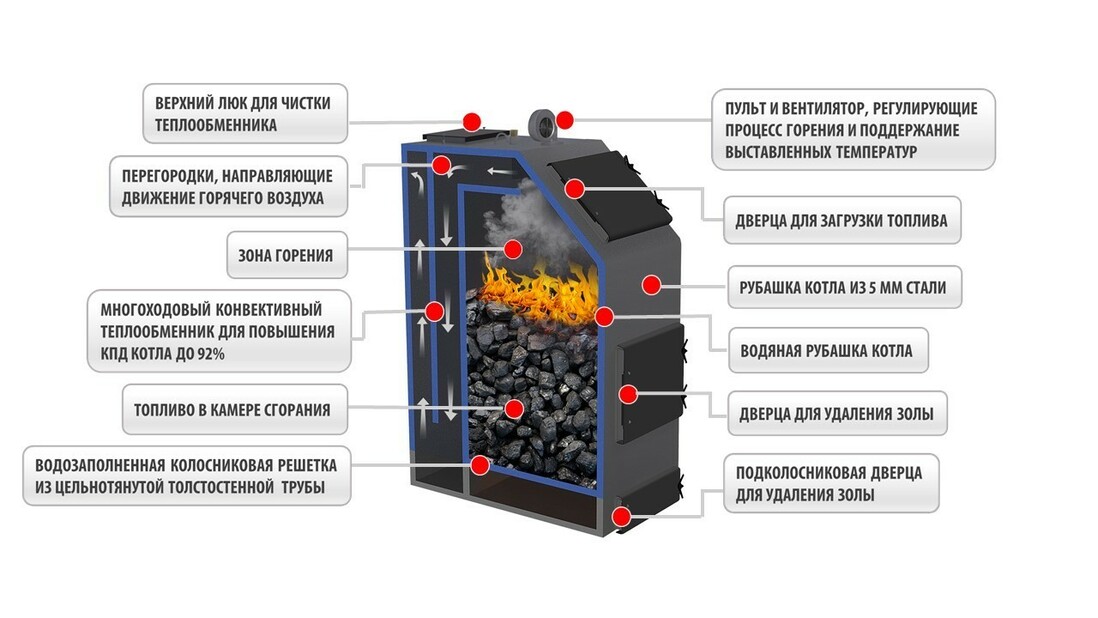

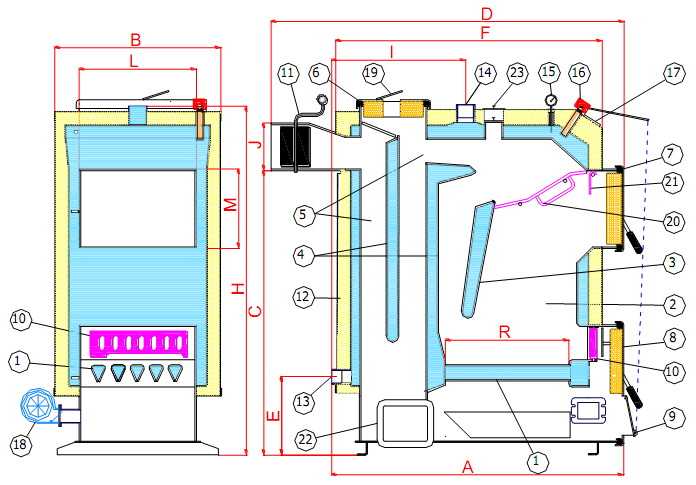

- Конструкция котла и принцип работы

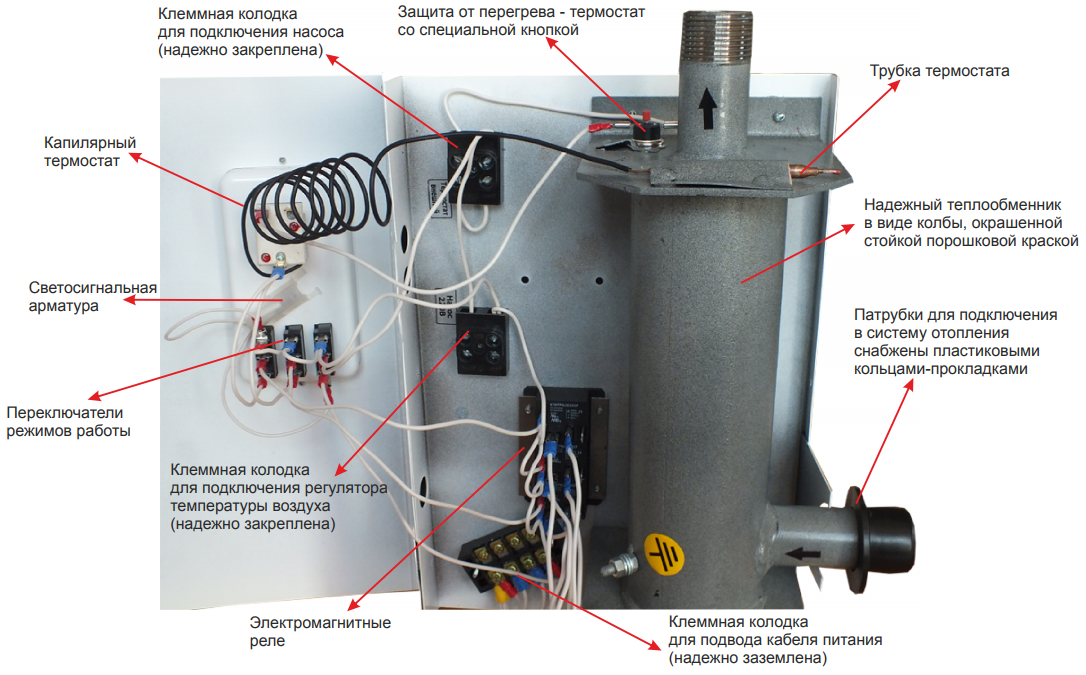

- Автоматика Котла

- Преимущество котлов на дровах БТС

- Камера загрузки

- Устройство теплообменника

- Камера сгорания

- Общие технические решения котлов БТС

- Преимущества БТС котлов

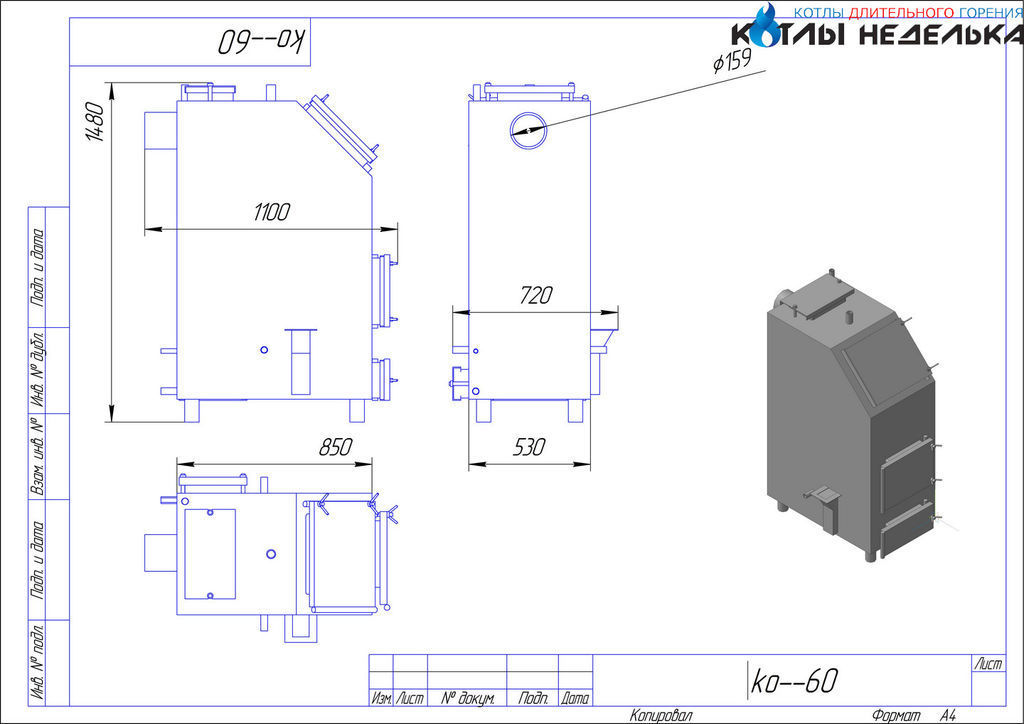

- Технические характеристики пиролизного котла БТС Премиум

- Технические характеристики пиролизного котла БТС Большой мощности

- Преимущества твердотопливных котлов «БТС» и отличие от классических твердотопливных котлов

- БТС Белгород, пиролизные и воздухогрейные котлы

- Фотографии котлов

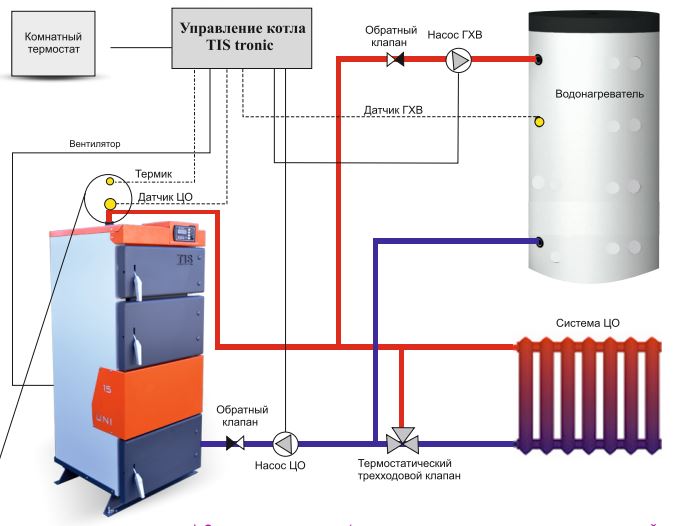

- Простая схема подключения пиролизного котла

- Схема подключения твердотопливного котла с контуром подмеса

- Схема подключения гидрострелки с котлом на твердом топливе

- Схема подключения пиролизного котла и теплоаккумулятора под управлением блока Laddomat 21

- Расход дров на отопление

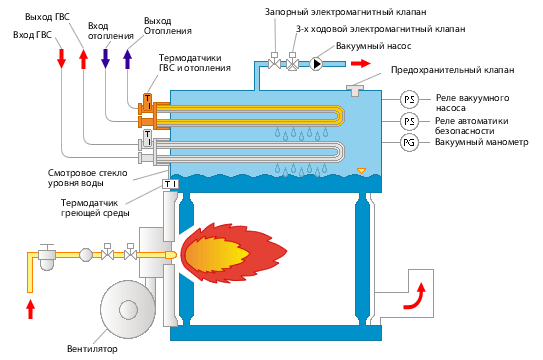

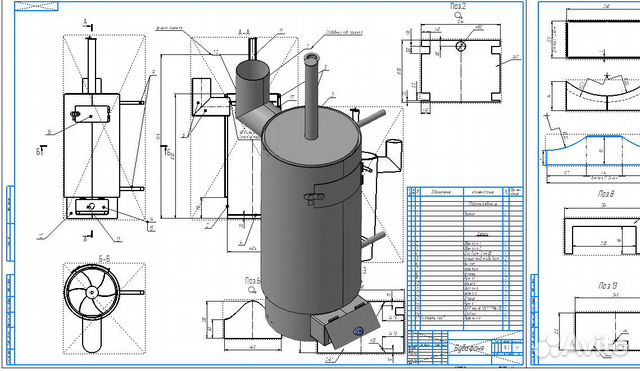

- Пиролизный котел на твердом топливе ПК-10

- Последствия коррозии в котле

- Коррозия в котлах — Lenntech

Пиролизный котел длительного горения БТС Премиум

- Конструкция

- Преимущества

- Характеристики

- Фото и видео

- Схема подключения

- Расход

Конструкция котла и принцип работы

Автоматика Котла

Все равно, какое топливо вы загружаете в пиролизный котел — твердых или мягких пород, сухое или сырое — автоматическая система управления установит оптимальное количество воздуха подаваемого в топку котла, для оптимального сгорания с большой эффективностью, с минимумом вредных выбросов в атмосферу и высоким КПД.

Преимущество котлов на дровах БТС

Преимущество такой системы: безопасность эксплуатации котла благодаря постоянному разряжению, не зависимо от тяги дымовой трубы. Так же система управления обеспечивает защиту при отключении электроэнергии — быстро (не более 10 сек) перекрывает все каналы подачи воздуха в котел, обеспечивая работоспособность котла при выходе из строя электронного блока управления. Есть возможность подключения и управления датчиком комнатной температуры, циркуляционным насосом. Система управления известит вас о необходимости чистки теплообменника, отключит пиролизный котел после прогорания дров, при необходимости быстрого нагрева теплоносителя установлена система — Турбо.

Наши дровяные котлы, с воплощенными в них новыми разработками, шагнули далеко вперед, оставляя позади конкурентов, с их постоянными ручными настройками под топливо разного качества и влажности — это техника вчерашнего дня.

Система управления известит вас о необходимости чистки теплообменника, отключит пиролизный котел после прогорания дров, при необходимости быстрого нагрева теплоносителя установлена система — Турбо.

Наши дровяные котлы, с воплощенными в них новыми разработками, шагнули далеко вперед, оставляя позади конкурентов, с их постоянными ручными настройками под топливо разного качества и влажности — это техника вчерашнего дня.

Камера загрузки

Котел на дровах оборудован камерой загрузки изготовленной из стали толщиной 5-6 мм. и гораздо больше по объему, чем у аналогов, особенно в котлах ‘Премиум’ класса. Футерована фасонными шамотными частями, которые, при необходимости, свободно и легко заменяются. Такая конструкция позволяет снять температурное напряжение с футеровки, что увеличивает ее срок службы в разы. Благодаря футеровке в котле можно сжигать дрова с влажностью до 50% и более. При этом загружая пиролизный котел всего два раза в сутки, а это очень удобно для владельца котла.

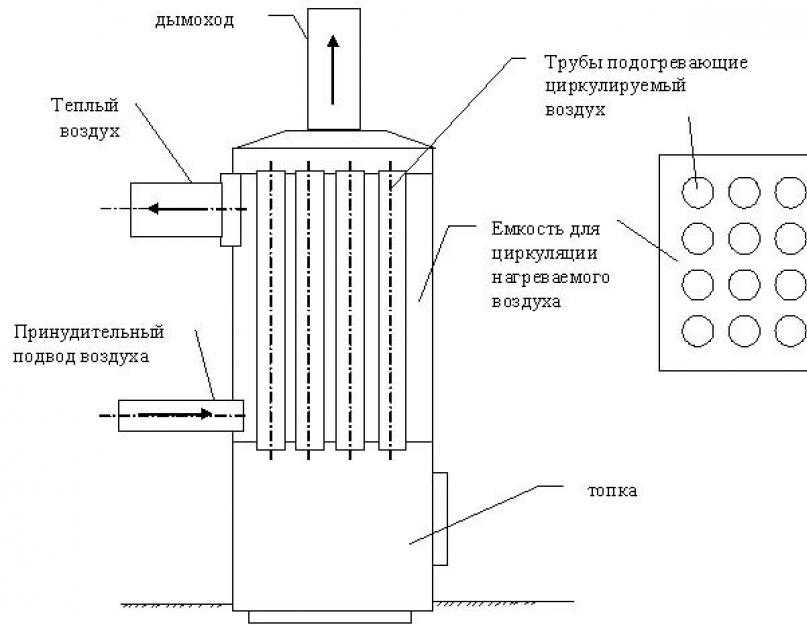

Устройство теплообменника

Горючие газы попадают через канал в теплообменник, чтобы полностью использовать полученную энергию, горячий воздух направляется с помощью завихрителей как можно ближе к теплообменным поверхностям, где происходит более полный теплосъем, отраженное тепло не дает осесть смолам на поверхности теплообменника, тем самым повышается КПД котла. Газогенераторные котлы имеют установленные пластинчатые теплообменники, изготовленные из стали толщиной 5-6 мм, что выгодно отличает их от аналогов с трубными теплообменниками. Меньшие габаритные размеры, дают возможность установить завихрители, которые гораздо проще в текущем обслуживании. Чистка теплообменника котла производится один раз в месяц и занимает не более 30 минут. Все это позволяет не нанимать отдельного работника для обслуживания котла, а поручить эти функции имеющемуся персоналу.

Меньшие габаритные размеры, дают возможность установить завихрители, которые гораздо проще в текущем обслуживании. Чистка теплообменника котла производится один раз в месяц и занимает не более 30 минут. Все это позволяет не нанимать отдельного работника для обслуживания котла, а поручить эти функции имеющемуся персоналу.

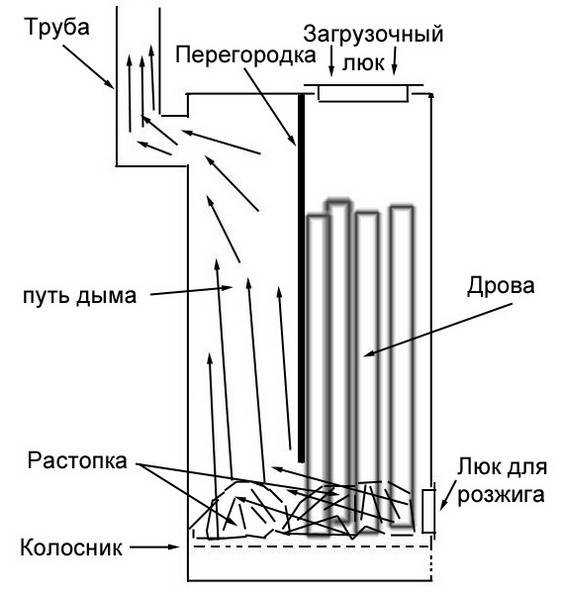

Камера сгорания

Сгорание древесного газа происходит в керамобетонной вставке (коконе). Благодаря специальному эффекту накопления, кокон гарантирует, высокую температуру сгорания (1000 — 12000 °С) Оптимальное горение топлива обеспечивается предварительно прогретым до высокой температуры вторичным воздухом в комбинации с керамобетонной вставкой, где газ горит практически в закрытом пространстве, как при полной, так и частичной нагрузке. Именно благодаря этому, котел при работе достигает очень высокого КПД при самых низких показателях вредных выбросов в атмосферу при горении дров.Общие технические решения котлов БТС

- В верхнюю камеру котла — камеру загрузки загружаются дрова.

Горения в камере нет. Тлеет лишь нижний слой дров.

Горения в камере нет. Тлеет лишь нижний слой дров. - По команде блока управления включается вентилятор- дымосос, создающий разрежение в нижней камере — камере сгорания, или нагнетающий вентилятор, создающий избыточное давление в камере загрузки.

- В условиях недостатка кислорода из раскаленных углей начинает выделяться пиролизный газ, сгорающий в камере сгорания при температуре свыше 1100 град Цельсия.

- Дымовые газы через пластинчатый теплообменник отдают тепло теплоносителю и выводятся в дымоход. При приближении температуры теплоносителя к заданной, вентилятор начинает сбрасывать обороты и полностью останавливается при достижении заданной температуры.

- Процесс пиролиза прекращается, котел переходит в режим ожидания. Минимальное количество воздуха, поступающее в камеру загрузки не дает затухнуть углям, но и не допускает горения.

- При понижении температуры теплоносителя автоматика снова включает вентилятор и котел возвращается в режим пиролизного горения.

- Футеровка

- Немецкий дымосос

- Смотровое окно

- Датчик дымовых газов

- Безопасные двери

- Регулятор на Стандарт

- Удобные ручки и порошковая окраска

- Камера загрузки

- В верхнюю камеру котла — камеру загрузки загружаются дрова.

- Пиролизные котлы БТС “Премиум” поставляет в продажу в Санкт-Петербурге, Москве, Екатеринбурге, Белгороде, Краснодаре, Самаре, Новосибирске компания “БТС Котлы”. Мы предлагаем разумные цены на все модели, а также выгодные условия доставки, монтажа и сервисного обслуживания.

Преимущества БТС котлов

- Автоматизация. Удобство пиролизного котла заключается в отсутствии ручных регуляторов, которые заменены автоматической системой управления.

- Надежность.

Загрузочная камера пиролизного котла “Премиум” класса изготавливается из высококачественной стали толщиной в 5-6 мм.

Загрузочная камера пиролизного котла “Премиум” класса изготавливается из высококачественной стали толщиной в 5-6 мм. - Легкость сервисного обслуживания. Футеровка выполнена фасонными шамотными элементами, которые достаточно легко поддаются замене. Встроенная система управления просигнализирует о необходимости очистки теплообменника, что исключает его засорение. Очистка требуется не чаще 2 раз в день.

- Универсальность. Котел позволяет обеспечить сгорание древесины влажностью в 50%, брикетов и других видов твердого топлива.

- Эффективность. Система “Турбо” обеспечивает быстрый нагрев теплоносителя, а температура горения в пиролизных котлах БТС предельно высокая. Это позволяет древесине полностью прогореть и выдать максимальную теплоотдачу.

- Длительное горение. Продолжительность цикла горения при 1 загрузке составляет до 10 часов.

- Безопасность. Пиролизные котлы БТС оснащены системой постоянного разряжения, независимо от имеющейся в дымовой трубе тяги.

- Финансовая выгода. Стоимость отопления на 75% дешевле, чем при использовании газового оборудования.

Технические характеристики пиролизного котла БТС Премиум

Котлы пиролизные изготавливаются из стального листа толщиной 6 мм. В котлах установлены немецкие вытяжные дымососы производства EBM-PAPST. Котлы футерованы на 70%, что обеспечивает наиболее полное сгорание пиролизного газа. Процесс горения древесного газа протекает в керамическом коконе. Металлические стенки котла защищены от прямого воздействия огня. Котел может автоматически выбирать режим горения подстраиваясь под тягу дымохода, качество и влажность загружаемого топлива. Котел оборудован электронным блоком управления. Конструкция котла позволяет практически мгновенно выходить на рабочий режим работы. Практически полное отсутствие фазы СТОП, во время работы котла, предотвращает оседание смолы на теплообменнике котла.

Есть автоматическая подстройка вторичного и первичного воздуха, в зависимости от применяемого топлива в котле и тяги дымохода. В котлах установлена система самотушения и контроля котла в случае непредвиденных экстренных случаев.

Создаваемое рабочее давление в системе — 0,3 мПа.

Конструкция котла позволяет практически мгновенно выходить на рабочий режим работы. Практически полное отсутствие фазы СТОП, во время работы котла, предотвращает оседание смолы на теплообменнике котла.

Есть автоматическая подстройка вторичного и первичного воздуха, в зависимости от применяемого топлива в котле и тяги дымохода. В котлах установлена система самотушения и контроля котла в случае непредвиденных экстренных случаев.

Создаваемое рабочее давление в системе — 0,3 мПа.

Параметры Величина Тепловая мощность кВт 15 20 25 32 40 50 60 75 80 98 Объем камеры загрузки м3 0,16 0,17 0,2 0,215 0,17 0,23 0,25 0,31 0,55 0,73 Площадь поверхности теплообменника м2 1,6 2,1 2,6 3,2 4,1 5,1 6,0 7,6 8,3 10,2 Рабочее давление мПа 0,30 Давление при испытании мПа 0,45 Рабочая температура воды: 0С максимальная 95 минимальная 65 КПД, не менее % 82 Номинальное разряжение за котлом Па 18-25 25-30 35 Температура исходящих газов, не выше 0С 190-240 Потребляемая электрическая мощность Вт 75 115 Напряжение питания В 220 Диаметр дымохода мм 159 219 Высота дымохода м 6-8 8-10 10-12 Минимальный расход воды м3/час 0,6 0,9 1,1 1,4 1,7 2,1 2,6 3,2 3,4 4,2 Отапливаемая площадь м2 180 230 280 380 450 550 650 780 880 1200 Максимальная длина дров м 0,55 1,05 Масса кг 580 636 725 800 800 995 1060 1182 1650 1840 Габаритные размеры: мм глубина 1070 1080 1065 1065 1170 1220 1230 1310 1820 1820 ширина 580 580 630 630 630 630 720 720 825 825 высота 1460 1530 1700 1750 1640 1740 1740 1840 1740 1790 Степень защиты электрооборудования ІР54 Применяемое топливо древесина Технические характеристики пиролизного котла БТС Большой мощности

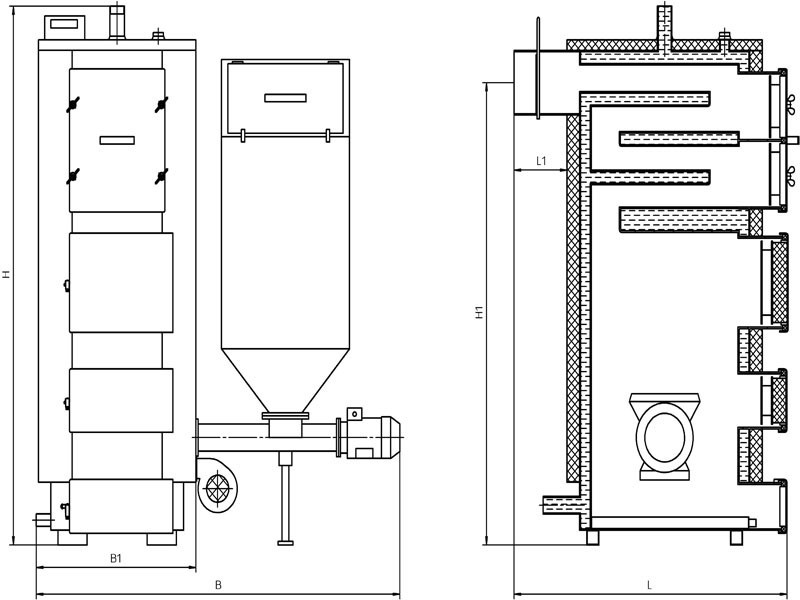

Для организации отопления и ГВС на предприятиях и жилищно-коммунальных комплексах предлагаем котлы мощностью 140 кВт, 190 кВт, 250 кВт и 500 кВт. Котлы изготавливаются из металла толщиной от 6 мм до 8 мм. В котле установлен электронный блок управления, который управляет процессом горения полностью в автоматическом режиме. Камера загрузки имеет футеровку из огнеупорного кирпича.

Процесс горения пиролизного газа происходит в коконе из керамики. Котлы оборудованы вентиляторами EBM-PAPST, а сервопривод изготовлен в Швейцарии на предприятии «BELIMO».

Котлы изготавливаются из металла толщиной от 6 мм до 8 мм. В котле установлен электронный блок управления, который управляет процессом горения полностью в автоматическом режиме. Камера загрузки имеет футеровку из огнеупорного кирпича.

Процесс горения пиролизного газа происходит в коконе из керамики. Котлы оборудованы вентиляторами EBM-PAPST, а сервопривод изготовлен в Швейцарии на предприятии «BELIMO».

Тепловая мощность (кВт) кВт 140 190 250 300 500 Объем камеры загрузки (м3) м3 1 1 1,25 1,25 2 Площадь поверхности теплообменника(мЗ) м2 14 18,9 24,6 30,1 49,7 Рабочее давление (мПа) мПа 0,2 0,3 0,3 0,3 0,3 Давление при испытании (мПа) мПа 0,3 0,45 0,6 0,4 0,45 Рабочая температура воды (°С) 0С максимальная 85 85 85 85 95 минимальная 65 65 65 65 65 КПД, не менее (%) % 82 82 82 82 82 Номинальное разряжение за котлом (Па) Па 35 35 35 35 55 Температура исходящих газов, не выше (°С) 0С 240 240 240 240 240 Потребляемая электрическая мощность (Вт) Вт 230 230 280 320 350 Напряжение питания (В) В 220 220 220 220 220 Диаметр дымохода (мм) мм 219 219 219 329 400 Высота дымохода (м) м 42339 42339 42339 42339 14-20 Минимальный расход воды (мЗ/час) м3/час 4 5,5 6 6 21,5 Отапливаемая площадь (м2) м2 1500 2000 2500 3000 5000 Максимальная длина дров (м) м 1,05 1,05 1,05 1,05 1,05 Масса котла (кг) кг 3650 4070 3560 3920 6780 Габаритные размеры (мм) мм глубина 2040 2540 2615 2520 3025 ширина 1222 1222 1240 1550 1810 высота 2060 2060 2220 2370 2650 Степень защиты электрооборудования 1р20 Преимущества твердотопливных котлов «БТС» и отличие от классических твердотопливных котлов

Ваш браузер устарел. Обновите браузер на более современный

Обновите браузер на более современныйБТС Белгород, пиролизные и воздухогрейные котлы

Ваш браузер устарел. Обновите браузер на более современныйФотографии котлов

Простая схема подключения пиролизного котла

- Группа безопасности котла

- Насос циркуляционный

- Расширительный бак

Схема подключения твердотопливного котла с контуром подмеса

- Группа безопасности котла

- Гидравлическая стрелка

- Расширительный бак

- Гребенки

- Циркуляционный насос

- Радиатор

- Циркуляционный насос

Гидрострелка устанавливается в тех случаях, когда в системе отопления есть несколько отопительных контуров. Гидрострелка исключает взаимное гидравлическое воздействие циркуляционных насосов и выполняет функции шламоуловителя и дегазации системы отопления.

Гидрострелка устанавливается в тех случаях, когда в системе отопления есть несколько отопительных контуров. Гидрострелка исключает взаимное гидравлическое воздействие циркуляционных насосов и выполняет функции шламоуловителя и дегазации системы отопления.

Схема подключения гидрострелки с котлом на твердом топливе

- Группа безопасности котла

- Насос циркуляционный

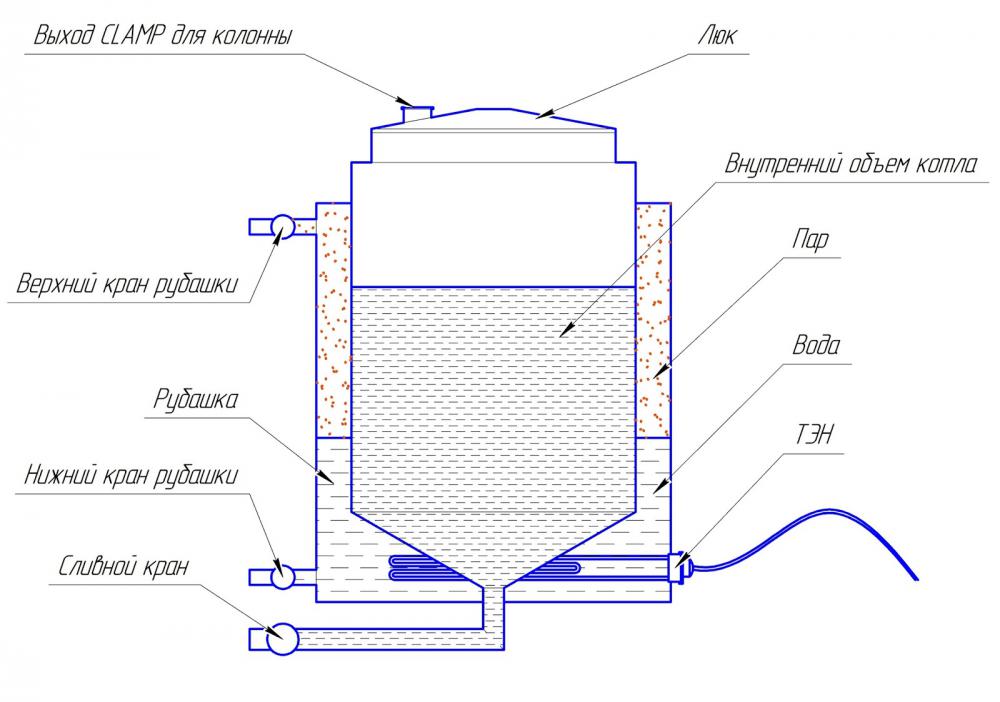

- Тепловой аккумулятор

- Радиатор

- Laddomat 21

- Смесительный трехходовой клапан

- Бак расширительный

- Обратный клапан

- Клапан подпитки

- Циркуляционный насос ГВС

- Возможность работы твердотопливного котла в оптимальном режиме без потерь. Все излишки тепловой энергии забирает аккумулирующая емкость.

- При отключении котла теплоаккумулятор передает накопленное тепло в помещение в течение двух суток.

- Аккумулирующая емкость со встроенным модулем ГВС дает возможность получить горячую воду, применяя тепловую энергию пиролизного котла.

Схема подключения пиролизного котла и теплоаккумулятора под управлением блока Laddomat 21

- чугунный корпус;

- вентиль терморегулирующий ;

- обратный клапан;

- термометры;

- штуцер;

- шаровые клапана;

- насос.

Расход дров на отопление

Нам очень часто задают вопрос: ‘Какой расход дров у пиролизного котла такой-то мощности?’. Такая постановка вопроса не совсем корректна. Расход топлива зависит не от котла, а от теплопотерь отапливаемого помещения и качества топлива. Котел лишь восполняет потерянное Вашим помещением тепло, вырабатывая его из топлива. Разумеется, часть тепла котел теряет, так как его КПД составляет около 92%. Чтобы рассчитать приблизительный расход топлива в каждом конкретном случае необходимо знать теплопотери помещения, удельную теплоту сгорания топлива и КПД котла.Таблица 1. ‘Удельная теплота сгорания различных видов топлива’

Из таблицы видно, что удельная теплотворная способность древесины с 20% влажностью в два раза выше, чем у древесины с влажностью 50%.Дрова влажностью 20% 3590 ккал/кг Дрова влажностью 50% 1870 ккал/кг Древесные брикеты 4500 ккал/кг Каменный уголь 6450 ккал/кг Природный газ 8350 ккал/м3  Наши котлы, в отличие от многих, способны работать на древесине влажностью 50%, но топить более сухой древесиной значительно эффективнее.

Чтобы добиться влажности 20% Достаточно, чтобы спиленная древесина пролежала на открытом воздухе год.

Теперь нужно рассчитать теплопотери отапливаемого помещения. Они зависят от множества факторов. Для примера возьмем средние теплопотери нормально утепленного здания в районе Москвы. Каждые 300 м3 (100 м2) такого помещения требуют около 18 Гкал за отопительный сезон или 3 Гкал в месяц.

Делим 3 Гкал на (3590 ккал/ кг — 8%), так как необходимо учитывать КПД котла, и получаем 909 кг в месяц.

Точно так же мы можем просчитать расход других видов топлива.

Наши котлы, в отличие от многих, способны работать на древесине влажностью 50%, но топить более сухой древесиной значительно эффективнее.

Чтобы добиться влажности 20% Достаточно, чтобы спиленная древесина пролежала на открытом воздухе год.

Теперь нужно рассчитать теплопотери отапливаемого помещения. Они зависят от множества факторов. Для примера возьмем средние теплопотери нормально утепленного здания в районе Москвы. Каждые 300 м3 (100 м2) такого помещения требуют около 18 Гкал за отопительный сезон или 3 Гкал в месяц.

Делим 3 Гкал на (3590 ккал/ кг — 8%), так как необходимо учитывать КПД котла, и получаем 909 кг в месяц.

Точно так же мы можем просчитать расход других видов топлива.

Таблица 2. ‘Сравнительный месячный расход различных видов топлива на отопление условного помещения площадью 100 м2’

Таким образом в среднем для отопления 100 м2 помещения в климатической зоне Москвы требуется около 900 кг дров в месяц. Для справки: 1 м3 дубовой древесины влажностью 20% весит 720 кг, сосновой — 650 кг. В отличие от древесины, дрова обычно измеряются в складометрах. Принято, что в одном складометре дров 0,7 м3 древесины.Дрова. (Пиролизный котел 92% КПД) 909 кг Древесные брикеты.  (Пиролизный котел 92% КПД)

(Пиролизный котел 92% КПД)724 кг Каменный уголь. (Классический котел 75% КПД) 620 кг Природный газ. (Газовый котел 94% КПД) 400 м3

Закажите просчет системы отопления и подбор оборудования

Пиролизный котел на твердом топливе ПК-10

- Добавить в закладки

- Сравнить товар Убрать из сравнения

- Монтаж «под ключ»

- Гарантия

- Доставка

Тип котла:

Твердотопливный + ТЭН (опция)

Вид топлива:

Дрова, уголь, брикеты, электричество (опция)

Площадь отапливаемого помещения:

100

КПД:

87%

Производитель:

Гейзер

Страна-производитель:

Россия

Размер:

710х405х610

Вес:

170

Цена:

44 900 Р

Описание

К твердотопливным отопительным пиролизным котлам типа ПК-10 относятся котлы с теплопроизводительностью 10 кВт. Такие котлы подходят для обогрева помещений площадью до 100 м2*, например, небольших загородных домов, складов, некрупных магазинов, библиотек и т.п. Применение пиролизного способа сжигания обеспечивает высокую производительность котлов ПК-10 при низком расходе топлива (закладка 1-2 раза в сутки). Простота и удобство эксплуатации данного типа котлов позволяет производить растопку даже при отсуствии специальных навыков. Кроме того, для установки и использования ПК-10 не требуется организации специального помещения.

Такие котлы подходят для обогрева помещений площадью до 100 м2*, например, небольших загородных домов, складов, некрупных магазинов, библиотек и т.п. Применение пиролизного способа сжигания обеспечивает высокую производительность котлов ПК-10 при низком расходе топлива (закладка 1-2 раза в сутки). Простота и удобство эксплуатации данного типа котлов позволяет производить растопку даже при отсуствии специальных навыков. Кроме того, для установки и использования ПК-10 не требуется организации специального помещения.

Котлы серии ГЕЙЗЕР-ПК имеют возможность установки электрического ТЭНа для отопления электроэнергией.

Почему выбирают котлы Гейзер?

Современное экономическое положение вынуждает искать оптимальные варианты отопления промышленных помещений. В настоящее время широкое распространение получают твердотопливные котлы, а самым эффективным среди всех подобных агрегатов является пиролизный твердотопливный котел, который работает на твердом топливе (дрова, пеллеты и др. ).

).

Как пользоваться пиролизным котлом?

Котлы Гейзер очень просты в эксплуатации. Благодаря своему устройству они способны работать от 1-й закладки дров в течении 12 часов! Все дело в газе, который образуется в топочной камере. У обычных котлов этот газ уходит сразу в трубу наружу и никак не используется. А в пиролизных котлах Гейзер газ и подогретый воздух из топочной камеры поступает во вторичную камеру сгорания. В ней то и образуется высокая температура и происходит нагрев воды системы отопления. Поэтому КПД котлов Гейзер составляет 87%!

1. Откройте заслонку зольника на максимум

2. Положите дрова в топочную камеру и разожгите

3. Заслонку зольника по мере нагрева камеры нужно прикрыть, а также прикрыть шибер (но не полностью) и дрова начнут тлеть. Отсутствие задымления из шибера укажет на то что котел полностью готов на переход в режим пиролиза.

Последствия коррозии в котле

Содержание

- Причины коррозии

- Последствия коррозии котла

- Как предотвратить коррозию котла

- Чем могут помочь Chardon Labs

- Свяжитесь с нами

Коррозия котлов вызывает серьезные последствия, являясь причиной половины отключений и почти всех отказов труб котлов на электростанциях. Коррозии и выходу из строя котлов подвержены не только электростанции. Любое предприятие, использующее паровые котлы, может столкнуться с нарушениями из-за коррозионных повреждений.

Коррозии и выходу из строя котлов подвержены не только электростанции. Любое предприятие, использующее паровые котлы, может столкнуться с нарушениями из-за коррозионных повреждений.

Устранение последствий коррозии является дорогостоящим и сложным делом. Чтобы сэкономить на этих затратах на ремонт и замену, вы должны сделать все возможное для предотвращения эрозии. Хотя защита котла от коррозии может показаться тяжелой битвой, это сэкономит деньги и время простоя вашего предприятия.

Причины коррозии

Коррозия имеет несколько причин, но многие из них связаны с химическим составом воды. Кислотность, растворенный кислород и твердые вещества могут способствовать коррозии котла. Поддержание баланса этих веществ может предотвратить повреждение системы, если вы понимаете, почему их уровни за пределами допустимого диапазона могут привести к точечной коррозии металла.

1. Растворенный кислород

В присутствии кислорода сталь распадается на нерастворимые или растворимые соединения железа..jpg) Кислород вызовет точечную коррозию в секции предварительного котла и в трубах. Удаление кислорода с помощью катализируемого сульфита натрия или гидразина приводит к химическому удалению кислорода. Этот процесс помогает либо вместо механической деаэрации, либо после процесса.

Кислород вызовет точечную коррозию в секции предварительного котла и в трубах. Удаление кислорода с помощью катализируемого сульфита натрия или гидразина приводит к химическому удалению кислорода. Этот процесс помогает либо вместо механической деаэрации, либо после процесса.

2. Кислотность

Кислотность также влияет на коррозию материала котла. Кислотная коррозия часто возникает в части возврата конденсата в системе. Низкий уровень pH, указывающий на более кислую воду, входит в число трех основных причин коррозии, наряду с растворенным кислородом и ослабленными участками металла. Хотя вода кажется безвредной, растворенные в ней газы могут влиять на уровень pH, что приводит к износу поверхностей внутри вашего котла. Например, углекислый газ может сделать воду кислой, что способствует точечной коррозии металла.

Кислотные атаки могут быть вызваны другими химическими веществами, кроме углекислого газа. В котлах высокого давления растворимые соли никеля или магния могут гидролизоваться в кислоты. Эти кислоты воздействуют на поверхности внутри котла, что приводит к дальнейшей точечной коррозии.

Эти кислоты воздействуют на поверхности внутри котла, что приводит к дальнейшей точечной коррозии.

3. Растворенные твердые вещества

Твердые вещества в воде также могут способствовать образованию коррозии. Например, соли кальция и магния, кремнезем, марганец и железо могут образовывать накипь в котле. Когда они оседают на металле, эти образующие накипь минералы могут удерживать под собой соли натрия. Хотя соли натрия не вызывают отложений, они могут вызвать точечную коррозию под накипью, которая останется незамеченной до тех пор, пока вы не удалите накипь.

Хотя натрий вызывает проблемы с образованием накипи, он также может способствовать возникновению других проблем с коррозией в системе. Карбонат натрия может превращаться в гидроксид натрия посредством гидролиза. Последнее соединение реагирует с железом в котле, растворяя его и образуя феррат натрия. Затем этот продукт снова подвергается гидролизу, превращаясь обратно в гидроксид натрия, продолжая процесс. Суставы и изгибы особенно подвержены этому типу повреждений от натрия в воде.

Хотя повторное использование максимально возможного количества конденсата для экономии затрат на топливо становится все более популярным вариантом, это может привести к большему количеству проблем, чем решить. Другая причина коррозии может возникнуть, когда неочищенный конденсат возвращается в систему, принося с собой растворенные оксиды железа и меди обратно в котел. Чтобы предотвратить этот тип коррозии, заводы часто используют летучие амины в виде либо нейтрализующей, либо пленочной обработки, которые предотвращают повреждение загрязняющих веществ в конденсате.

Нейтрализаторы превращаются в пар, где они могут реагировать с углекислым газом и нейтрализовать его, что снижает кислотность за счет повышения pH конденсации. Пленкообразователи превращаются в пар, но конденсируются в защитную пленку, которая не дает коррозии повредить металл.

Последствия коррозии котла

Коррозия может повредить внутреннюю часть вашего котла двумя способами — общим и точечной. Общая коррозия приводит к повреждению всей системы. Однако точечная коррозия вызывает локальную эрозию мелких частей котла, например, труб.

Общая коррозия приводит к повреждению всей системы. Однако точечная коррозия вызывает локальную эрозию мелких частей котла, например, труб.

Хотя вы должны следить за коррозией при минимальном использовании котла, повреждение может произойти в любое время. Поддержание химического состава воды и регулярная очистка системы предотвратят коррозию, которая может привести к отключению вашей системы или снижению ее эффективности.

1. Потеря эффективности

Коррозия и отложения накипи снижают эффективность системы. Продукты коррозии также способствуют образованию накипи. Таким образом, даже если у вас еще нет накипи, чем больше коррозии, тем больше вероятность того, что вытащенный металл вызовет отложения, снижающие эффективность. Даже образование накипи размером всего в одну восьмую дюйма может значительно снизить эффективность.

Циклическое образование накипи способствует усилению коррозии. Он может задерживать натрий под накипью, которая образует ямки на внутренней поверхности, что приводит к дальнейшему повреждению внутри котла и его труб.

Коррозия, разъедающая металл, также снижает эффективность системы. Отверстия в металле вызывают протечки, которые могут привести к серьезным проблемам в работе и остановке котла либо для устранения повреждений, либо к неожиданному отказу системы.

2. Сокращение срока службы системы

Неспособность контролировать коррозию сокращает срок службы всей системы. Коррозия со временем усугубится, особенно если не уделять должного внимания водно-химическому режиму. Потеря эффективности, которую вы испытываете, будет продолжать ухудшаться до тех пор, пока система не отключится.

Например, коррозия, вызванная оксидами железа или меди из конденсата, может уменьшить циркуляцию воды, что может привести к голоданию трубы. Это событие может серьезно повредить трубы и другие части котловой системы. Чем больше частей котла необходимо заменить, тем более целесообразной будет замена системы. Однако такая покупка больше сократит прибыль вашего предприятия, чем предотвратит коррозию.

3. Более высокие затраты

Коррозия может привести к чрезмерным затратам на ремонт системы или замену поврежденных деталей. Во многих случаях поврежденные трубы или детали требуют замены, а не ремонта. Чтобы исправить ущерб, вам нужно будет отключить вашу систему, что снизит производительность вашего объекта. Чем чаще вам нужно делать ремонт, тем менее эффективным становится ваше предприятие, что приводит к упущенной выгоде из-за невозможности эксплуатировать ваши котлы в пиковую нагрузку.

Кроме того, простои сокращают ваши операции и прибыль. Например, за пять лет косвенные затраты на коррозию компании Pacific Gas and Electric Co. составили 80 миллионов долларов. Другой пример, показывающий серьезность затрат, понесенных из-за несоблюдения надлежащего химического состава котловой воды, — это перебои в подаче электроэнергии, которые могут составлять более 1 миллиона долларов в день.

Потеря производительности и затраты на ремонт складываются. Если вам придется заменить всю систему из-за коррозионного повреждения, ваша небрежность будет стоить еще дороже.

4. Дыры

Дыры появляются, когда вы продолжаете эксплуатировать систему, которая уже имеет серьезные изъязвления. Ямы не восстанавливаются сами по себе и не меняют свою тяжесть. Вместо этого они ухудшаются, поскольку химическая реакция, вызвавшая их эрозию, продолжается до тех пор, пока металл не станет казенным.

5. Точечная коррозия

Точечная коррозия — это больше, чем незначительная проблема. В зонах котла с высоким содержанием кислорода кислород вступает в реакцию с металлом, образуя ямки на поверхности. Оставленные без внимания, эти ямы продолжают углубляться, пока не образуют дыры в металле. Как уже отмечалось, дыры могут привести к отказу системы.

Точечная коррозия, возникающая под накипью, называется «коррозией под отложениями». Этот тип коррозии в сочетании с накипью приводит к серьезному повреждению системы. На заводе со скоростью отложений 7,8 г/фут 2 в год и 8,9 г/фут 2 в год отложения вызвали сильное образование накипи на поверхности труб. Дополнительный слой повысил температуру в этом районе и задержал минералы под окалиной. Совместное действие дополнительных напряжений и подотложенной коррозии привело к полному выходу из строя котельной трубы при ее растрескивании. Если бы предприятие сохраняло ставки по депозитам ниже 1–2 г/фут 2 /год, он не получил бы таких серьезных повреждений.

Дополнительный слой повысил температуру в этом районе и задержал минералы под окалиной. Совместное действие дополнительных напряжений и подотложенной коррозии привело к полному выходу из строя котельной трубы при ее растрескивании. Если бы предприятие сохраняло ставки по депозитам ниже 1–2 г/фут 2 /год, он не получил бы таких серьезных повреждений.

Как предотвратить коррозию котла

Какими бы серьезными ни были последствия коррозии, вы можете предотвратить их путем надлежащего контроля и обработки воды в системе. Мониторинг pH и регулировка подачи воды являются жизненно важными компонентами программы предотвращения коррозии. Они оба предотвращают повреждение металлических компонентов котла и его труб кислотой и растворенными газами.

1. Мониторинг системы

Контроль кислотно-щелочного баланса воды является важным шагом для предотвращения повреждения котла кислотностью. Даже при точной регулировке питательной воды у вас могут быть загрязнения в самом котле. Когда вы выпариваете воду, загрязняющие вещества остаются, со временем концентрируясь, где они могут вызвать отложения накипи и коррозию. Мониторинг pH поможет вам определить, когда необходимо промыть систему, чтобы удалить часть загрязненной воды и уменьшить воздействие этих продуктов.

Когда вы выпариваете воду, загрязняющие вещества остаются, со временем концентрируясь, где они могут вызвать отложения накипи и коррозию. Мониторинг pH поможет вам определить, когда необходимо промыть систему, чтобы удалить часть загрязненной воды и уменьшить воздействие этих продуктов.

Идеальный рН питательной воды составляет от 7 до 9, слегка щелочной. Чтобы вода оставалась в пределах этого диапазона, вам нужно будет добавить либо соли фосфата натрия, либо гидроксид натрия. К сожалению, вы не можете напрямую контролировать рН внутри тепла котла. Скорее, вы должны измерять pH в более прохладном боковом потоке с более низким давлением.

Мониторинг воды и пара на наличие натрия также поможет вам предотвратить коррозию, выяснив, нужно ли вам контролировать присутствие минералов в системе.

Измерение количества железа в воде позволит выявить его избыточное количество, которое может откладываться в системе и снижать ее эффективность.

2. Регулировка питательной воды

Регулировка питательной воды предотвращает воздействие растворенного кислорода на металлические поверхности системы. В зависимости от результатов мониторинга вам может понадобиться добавить очищающие агенты или использовать деаэратор для удаления кислорода.

В зависимости от результатов мониторинга вам может понадобиться добавить очищающие агенты или использовать деаэратор для удаления кислорода.

Для очистки от кислорода используются три химических вещества, в зависимости от системы.

- Сульфит натрия: Обычно используется в системах среднего или низкого давления

- Гидразин: Предпочтительно для котлов высокого давления

- Эриторбат натрия: Нетоксичен и может заменить два других химических вещества для использования на предприятиях пищевой промышленности

Давление в системе имеет значение. При использовании в системах с давлением более 1000 фунтов на квадратный дюйм сульфит натрия преобразуется в сероводород или диоксид серы, которые вызывают коррозию. Дополнительное давление заставляет сульфит натрия увеличивать содержание твердых веществ в воде, поэтому это химическое вещество лучше всего работает в системах, работающих под давлением 1000 фунтов на квадратный дюйм.

В системах с более высоким давлением гидразин хорошо работает, превращая кислород в воду и азот. Однако Управление по санитарному надзору за качеством пищевых продуктов и медикаментов запрещает использование этого продукта на предприятиях пищевой промышленности.

Эриторбат натрия является нетоксичной альтернативой любому вышеперечисленному поглотителю, что делает его безопасным для использования на предприятиях пищевой промышленности.

Механические деаэраторы также могут удалять кислород, но не устранять его. Эти механизмы используют обратный процесс, который приводит к попаданию растворенных газов в воду. Многие механические устройства для удаления кислорода уменьшают количество до 7 частей на миллиард, но они могут удалять из воды свободный углекислый газ. Снижение уровня кислорода ниже этого значения не приведет к улучшению работы системы.

Метод удаления кислорода начинается с нагревания воды и использования воздуха с низким содержанием кислорода над деаэратором. Нагрев воды уменьшает количество кислорода, которое она может удерживать, в то время как воздух с низким содержанием кислорода над водой дает кислороду место для выхода.

Нагрев воды уменьшает количество кислорода, которое она может удерживать, в то время как воздух с низким содержанием кислорода над водой дает кислороду место для выхода.

Как Chardon Laboratories может помочь

Вы не одиноки в борьбе с коррозией. В Chardon Laboratories у нас есть химикаты, необходимые для поддержания pH воды, и детали для замены любых поврежденных компонентов. Кроме того, вы найдете детали, необходимые для поддержания надлежащего химического состава вашей воды для уменьшения коррозии. Некоторое котельное оборудование, которое у нас есть, включает следующее:

- Соленоид продувки

- Резервуары для химических смесей с мешалками

- Химические насосы

- Контактные счетчики напора

- Контроллеры

- Пакет купонов на коррозию

- Датчики

В дополнение к оборудованию, которое поможет вам поддерживать химический состав воды, мы также обработаем воду и запланируем регулярные визиты, чтобы помочь вам поддерживать надлежащий баланс химических веществ. Для поглощения растворенного кислорода мы используем сульфит. Кроме того, наш процесс смешивания предотвращает оседание отложений, что может привести к питтингу в будущем.

Для поглощения растворенного кислорода мы используем сульфит. Кроме того, наш процесс смешивания предотвращает оседание отложений, что может привести к питтингу в будущем.

Мы признаем важность предотвращения отложений, которые способствуют образованию накипи. Увеличение накипи на внутренних поверхностях стоит вам денег из-за потраченного впустую топлива. Толщина окалины всего 0,03 дюйма требует на 7 % больше топлива для достижения того же тепла, что и устройство без окалины. В то время как потраченное впустую топливо стоит вам денег, накипь также может способствовать коррозии. Предотвращение образования отложений и защита устройства от коррозии сэкономит вам деньги.

Поиск правильного баланса химикатов для вашего котла требует опыта и знаний. Доверьтесь нашим специалистам и процедурам, сертифицированным по стандарту ISO, чтобы получить устойчивый к коррозии водный баланс, необходимый для увеличения срока службы вашей системы.

Защитите свой котел от разрушительного воздействия коррозии с помощью превентивных мер, которые со временем сэкономят ваши деньги. Позвольте команде Chardon Laboratories помочь. Вы можете доверять всем нашим процессам и специалистам, каждый из которых имеет сертификат ISO. Кроме того, мы гарантируем результат и устанавливаем необходимое оборудование. Мы не просто продаем химикаты. Мы продаем чистые системы.

Позвольте команде Chardon Laboratories помочь. Вы можете доверять всем нашим процессам и специалистам, каждый из которых имеет сертификат ISO. Кроме того, мы гарантируем результат и устанавливаем необходимое оборудование. Мы не просто продаем химикаты. Мы продаем чистые системы.

Если вы хотите предотвратить вред, наносимый газами или минералами в котловой воде, свяжитесь с нами в Chardon Laboratories.

Коррозия в котлах — Lenntech

- Home

- Применение

- Процесс вода

- Котловая питательная вода

- Коррозия

Коррозия может быть самого разного происхождения и природы из-за действия растворенного кислорода, коррозионных токов, возникающих в результате неоднородностей на металлических поверхностях, или из-за прямого воздействия воды на железо.

Коррозия может быть самого разного происхождения и природы из-за действия растворенного кислорода, коррозионных токов, возникающих в результате неоднородностей на металлических поверхностях, или из-за прямого воздействия воды на железо.  Высокотемпературная коррозия может протекать только в том случае, если коррозионные отложения находятся в жидкой фазе и жидкость находится в непосредственном контакте с металлом. Отложения также способствуют переносу кислорода к поверхности металла.

Высокотемпературная коррозия может протекать только в том случае, если коррозионные отложения находятся в жидкой фазе и жидкость находится в непосредственном контакте с металлом. Отложения также способствуют переносу кислорода к поверхности металла.  В первом механизме циклические напряжения создаются быстрым нагревом и охлаждением и концентрируются в точках, где коррозия сделала поверхность металла шероховатой или ямочной. Обычно это связано с неправильной защитой от коррозии. Второй тип коррозионно-усталостного растрескивания возникает в котлах с надлежащим образом очищенной водой. В этих случаях коррозионная усталость, вероятно, является неправильным термином. Эти трещины часто возникают там, где на металлических поверхностях покрывается плотная защитная оксидная пленка, а растрескивание происходит под действием приложенных циклических напряжений. Коррозионно-усталостные трещины обычно толстые, тупые и пересекают зерна металла. Они обычно начинаются на внутренней поверхности трубы и чаще всего располагаются по окружности трубы.

В первом механизме циклические напряжения создаются быстрым нагревом и охлаждением и концентрируются в точках, где коррозия сделала поверхность металла шероховатой или ямочной. Обычно это связано с неправильной защитой от коррозии. Второй тип коррозионно-усталостного растрескивания возникает в котлах с надлежащим образом очищенной водой. В этих случаях коррозионная усталость, вероятно, является неправильным термином. Эти трещины часто возникают там, где на металлических поверхностях покрывается плотная защитная оксидная пленка, а растрескивание происходит под действием приложенных циклических напряжений. Коррозионно-усталостные трещины обычно толстые, тупые и пересекают зерна металла. Они обычно начинаются на внутренней поверхности трубы и чаще всего располагаются по окружности трубы.