- Применение паровых турбин на заводах

- Радиальная турбомашина в энергетике прошлого и будущего — Энергетика и промышленность России — № 5 (33) май 2003 года — WWW.EPRUSSIA.RU

- 3.2. Основные элементы современных паровых турбин

- Паровая машина — применение | Технологии

- История изобретения паровой турбины | Великие открытия человечества

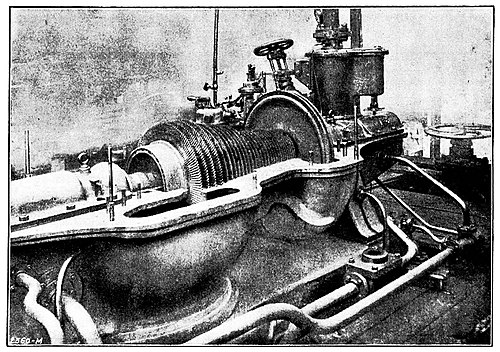

- Конденсационные паровые турбины Parsons в Екатеринбурге

- Информация о газовых турбинах | Kawasaki Heavy Industries

- Как работает паровая турбина?

- Паровые турбины

- Узнайте, как пар из котла используется для выработки энергии турбины

- Производство электроэнергии с использованием паровых турбин

- Промышленные паровые турбины | Кавасаки Хэви Индастриз

- Water Handbook — Отложение, эрозия и коррозия паровых турбин

- Рисунок 18-1. Загрязненный пар, поступающий от воды, загрязнил эту турбину мощностью 30 МВт, увеличив давление в ступени и снизив мощность более чем на 5% в течение 15 месяцев.

- Рисунок 18-2.

- Рисунок 18-3. Влияние кремнезема и pH котловой воды на летучесть кремнезема.

- Рисунок 18-4. Максимально допустимое содержание кремнезема в котловой воде для содержания в паре диоксида кремния менее 0,02 ppm.

- Рисунок 18-5. Растворимость диоксида кремния в паре в условиях паровой турбины.

- Рисунок 18-6. Сульфид способствовал коррозионному растрескиванию диска турбины под напряжением.

- Паровая турбина | Инжиниринг | Fandom

- На основе условий подачи пара и выхлопа [править | править источник]

- Компоновка корпуса или вала [править | править источник]

- КПД турбины [править | править источник]

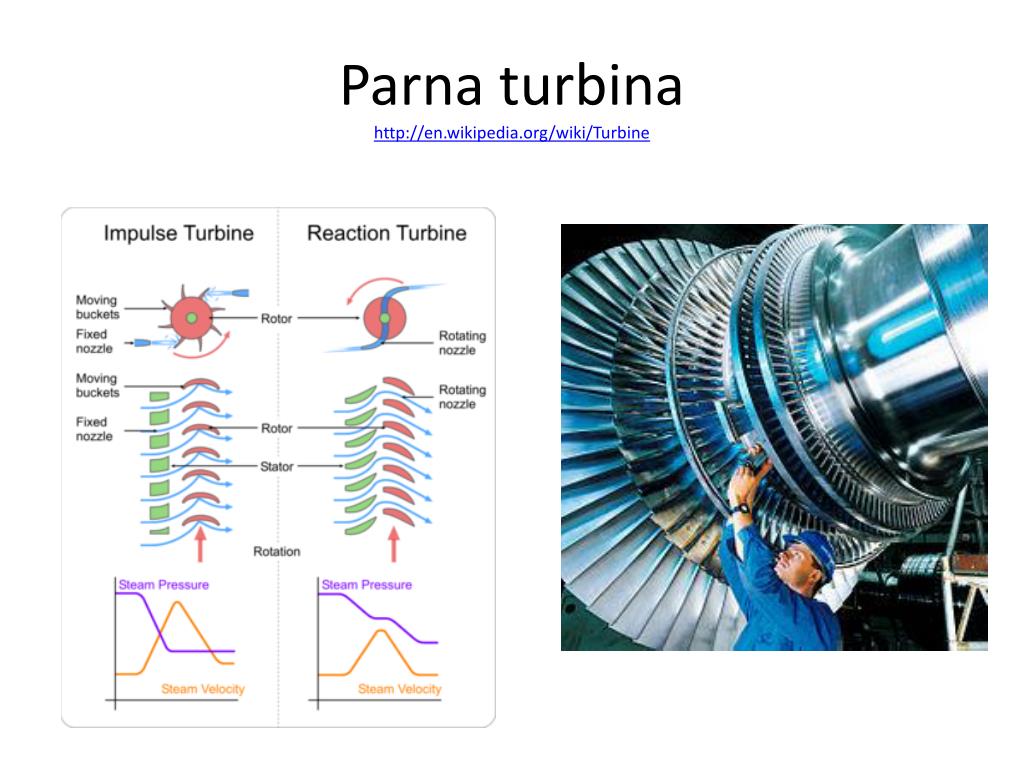

- Импульсные турбины [редактировать | править источник]

- реактивных турбин [править | править источник]

- Регулирование скорости [править | править источник]

Применение паровых турбин на заводах

Применение: Паровая турбина PRT-2-5,8

ГГУ цикл. Мощность: 5.8 МВт. Теплофикация. Сетевой пдогреватель.Установка параллельно к РОУ

- Паровые турбины PRT-2-3,5 для механического привода и привода генератора;

- Применение установки: PRT-2-3,5. Противодавленческая турбина для привода генератора.

- Параметры: 4 бар, 320°C, мощность 3 Мвт

- Установка турбины параллельно к РОУ

- Пар за турбиной для технологии

Утилизация тепла после печи

Мощность 3 Мвт

Биомасса, ТБО, Уголь, др. отходы и др.

- Параметры: 22 бар.

- Температура на входе: 264°C

- Тип: PRT-2/Мощность: 2.8 Мвт

- Отбор: 6 бар

- Турбина работает на насыщенном паре

Применение на мусоросжигательных заводах

Применение на мусоросжигательных заводах с получением электроэнергии.

- Прием мусора всегда оплачивается.

- Выработка электроэнергии 12 Мвт + продажа

- Выработка Теплофикации 6 Мвт + продажа тепла

- Общая мощность: 12 Мвт

- Турбина работает на насыщенным паре

Применение паровых турбин PRT

Химическое производство

- Параметры: 25 бар абс.

- Температура на входе: 250°C

- Мощность: 6.6 Мвт

- Тип: PRT-4

- Отбор: 6 бар

- Турбина работает на насыщенном паре

- Турбина работает на собственные нужды

Применение паровых турбин

Установка параллельно к РОУ

- PRT-2 противодавленческая турбина

- Параметры: 12 бар/250°C

- Расход пара: 58 т/ч

- Мощность 3.5 Мвт

- Установка турбины параллельно к РОУ

- Выработка электроэнергии и тепла для собственных нужд

Применение турбоприводов

Механический привод насоса

Тип PRT для механического привода

- Параметры

- на входе 40 бар/400°C

- на выходе 6,5 бар

- Мощность 2,7 Мвт

Механический привод насоса

Тип PRT для механического привода

- Параметры

- на входе 119 бар/500°C

- на выходе 17,7 бар

- Мощность 0,7 Мвт

Механический привод насоса

Тип PRT для механического привода

- Параметры

- на входе 40 бар/370°C

- на выходе 0,1 бар

- Мощность 1,2 Мвт

Привод для воздуходувки

- Привод воздуходувки

- Производство чугуна

- PRT/Мощность 1,9 Мвт

- На одной раме с воздуходувкой

- Финансирование через Лизинг

Применение паровых турбин PRT-6

Привод для воздуходувки

- PRT-Муфта для автоматического присоединение и отключение турбины;

- Отключение турбины зависимости от сезона и выработке пара;

- Выработка электроэнергии мощность: 12,8 Мвт;

- Отбора пара при 6 бар для потребителей;

- Теплофикация и сетевого подогревателя.

Применение паровых турбин PRT на алюминиевых заводах

Утилизация тепла

- Алюминиевое производство

- Тип PRT-4, конденсационная турбина с теплофикационным отбором

- Мощность: 8 Мвт

Радиальная турбомашина в энергетике прошлого и будущего — Энергетика и промышленность России — № 5 (33) май 2003 года — WWW.EPRUSSIA.RU

Газета «Энергетика и промышленность России» | № 5 (33) май 2003 года

Чем более развита страна, чем больший научно-интеллектуальный потенциал она имеет, тем больше загрязняет природу. Так, в США каждый год в атмосферу попадает более 250 млн. тонн загрязняющих веществ. Эта страна одна дает свыше 50 % общей загрязненности нашей планеты.Ко всему этому интенсивное развитие промышленности привело к повышению среднегодовой температуры на Земле. Последствия глобального потепления можно наблюдать уже сейчас: с каждым годом становится больше разрушительных ураганов и наводнений, приносящих огромные убытки и человеческие жертвы.

Загрязнение и потепление — два следствия одного процесса: увеличения потребления человеком энергии.

Основным критерием повышения жизненного уровня сейчас является увеличение потребления энергии на душу населения. Больше всего потребляют энергии в США — примерно 12-14 кВт на человека в год, в Европе и в России — почти вдвое меньше, в развивающихся странах — меньше в десятки раз, но тенденция к увеличению потребления энергии есть везде. В настоящее время процент увеличения составляет около 0,2 кВт на человека в год.

Так ли эффективны тепловые электростанции?

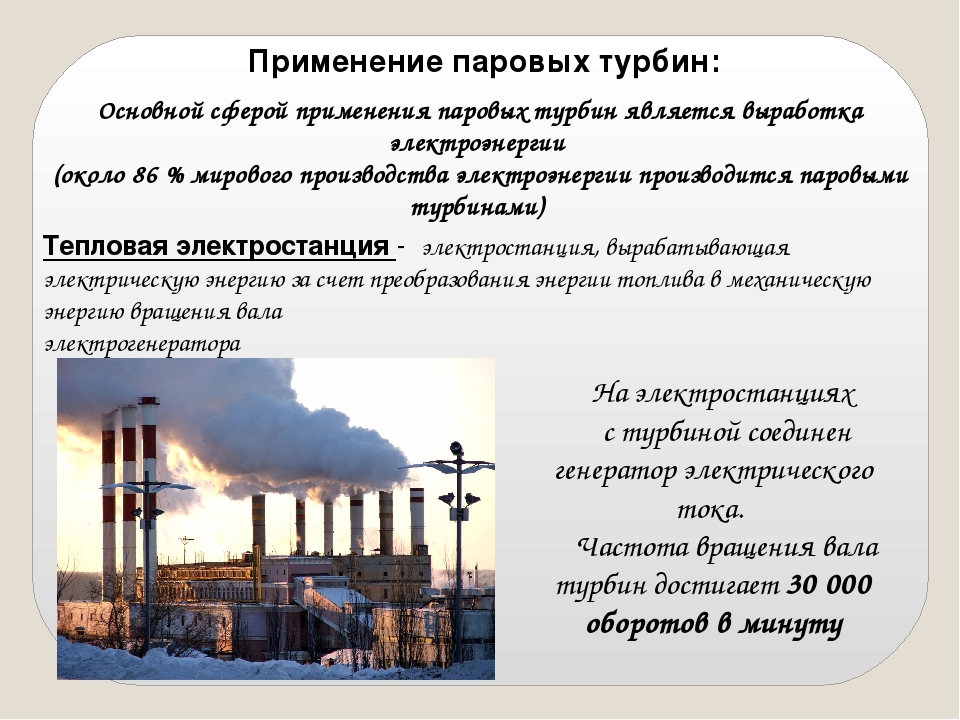

Наиболее распространенный способ получения электроэнергии — тепловыми электростанциями — считается наиболее экономичным. В котлах сжигается топливо для выработки пара, затем в паровых турбинах преобразуют тепловую энергию пара в механическую, которую паровая турбина, вращая электрогенератор, преобразует в электрическую. При этом кпд котлов — 30-35 %, кпд паровых турбин — 40-45 %, кпд современных генераторов — 98 %.

Это значит, что на каждый 1 кВт используемой электроэнергии в окружающую среду выбрасывается 7-8 кВт тепловой энергии.

Велик ли КПД автомобиля?

Другое основное загрязняющее окружающую среду явление — использование автомобилей. Как происходит использование тепловой энергии сжигаемого топлива в автомобиле?

КПД двигателя внутреннего сгорания (ДВС) от 15 до 25 %, это значит, что 15-25 % сгоревшего топлива используется на передвижение автомобиля с грузом. Для перевозки полезного груза используется еще меньше: в легковых автомобилях полезный груз — пассажиры — составляет максимум 30% веса груженого автомобиля, а у грузовых автомобилей полезная часть обычно бывает не более 50% веса груженого автомобиля. Полезное использование топлива в автомобилях равно 4,5-7,5 % (легковые) и 7,5-12,5 % (грузовые), а зачастую — и того меньше. Это значит, что при полезном использовании автомобилями 1 кВт тепловой энергии топлива в окружающую среду выбрасывается от 10 до 20, а то и более кВт тепловой энергии.

В настоящее время на Земле не менее 500 миллионов автомобилей средней мощностью около 100 кВт. Если считать, что используются они в среднем не менее 4 часов в сутки, то в окружающую среду автомобили выбрасывают не менее 8,4х109 кВт.

Общий выброс тепловой энергии в окружающую среду будет 18х109 кВт.

Много это или мало?

Почему нас ждут катастрофы?

На Землю падает 16,7 х 1013 кВт тепловой энергии Солнца, из них около 0,1 % запасается растительностью Земли, т.е. остается на Земле, а это будет 16,7х1010 кВт.

Из этого видно, что каждые 10 лет при помощи человечества высвобождается тепловая энергия, равная ежегодно запасаемой растительностью Земли.

Человечество высвобождает энергию, соизмеримую с энергией Солнца, поступающей на Землю. И если за миллиарды лет существования наша планета приспособилась держать в равновесии баланс тепловой энергии, поступающей от Солнца, то энергия, выброшенная за последние десятилетия в окружающую среду, уже нарушает существовавший ранее тепловой баланс. В дальнейшем это грозит глобальными катастрофами на Земле.

В дальнейшем это грозит глобальными катастрофами на Земле.

Они ждут человечество уже через несколько десятков лет, если мы не научимся получать электроэнергию экологически чистым путём из альтернативных источников энергии: солнечных лучей, геотермальные источников, биогаза и др.

О паровой турбине Юнгстрема

Наиболее удобно преобразовывать энергию этих источников паровой турбиной, т.к. пар можно получить при любых температурах, даже ниже -100 градусов Цельсия.

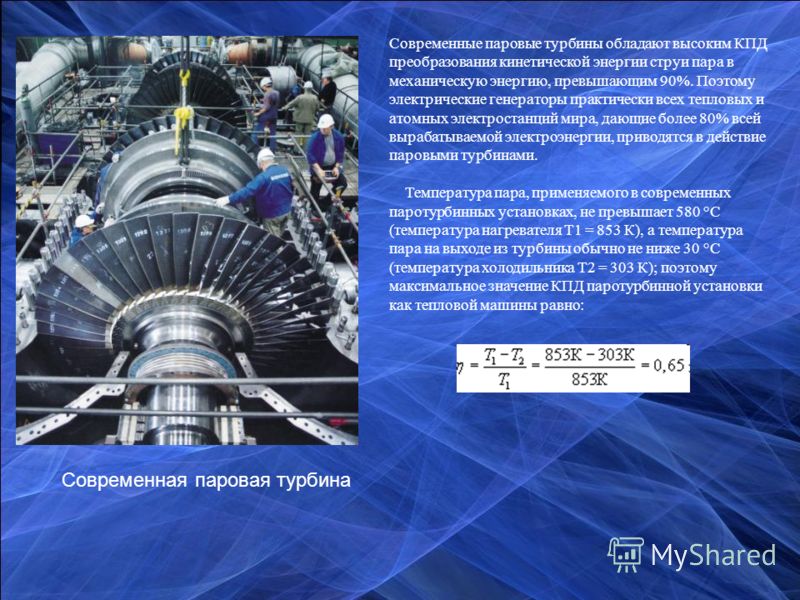

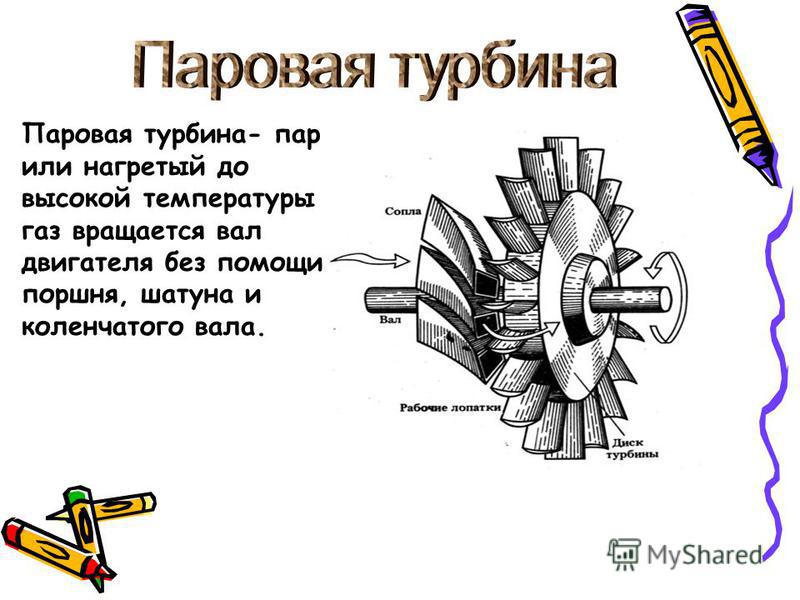

Паровые турбины являются одним из типов двигателей, преобразующих тепловую энергию пара в механическую работу. Применяются они обычно в современных паросиловых установках для приведения в действие электрических генераторов.

Промышленное применение паровые турбины получили в конце XIX — начале XX века. Тогда их начали применять везде, где было возможно — даже на самолётах. Однако появившиеся в это же время двигатели внутреннего сгорания (ДВС) быстро вытеснили паровые турбины малой мощности, т.

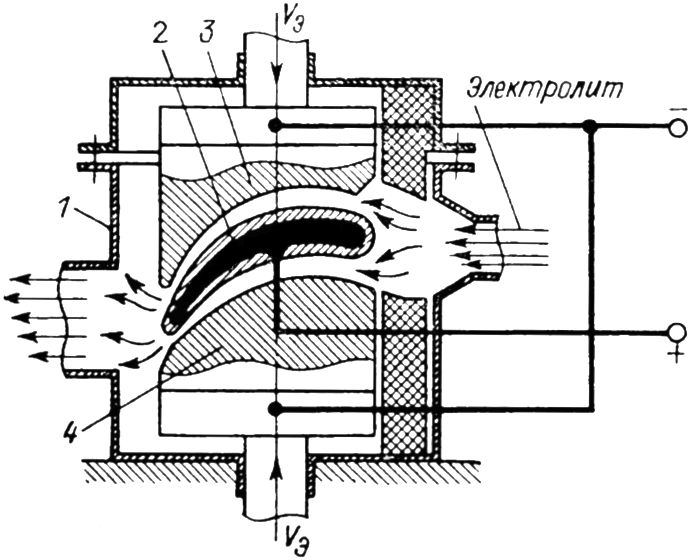

В 1912 г. в Швеции братьями Юнгстрем была разработана турбина, которая являлась оригинальным типом реактивной паровой турбины. Она состояла из двух дисков, вращающихся в противоположные стороны. На диски были посажены горизонтальные лопатки, образующие концентрические кольца, входящие одно в другое. Свежий пар подводился в среднюю часть агрегата, откуда распространялся в радиальном направлении к периферии.

Проходя через суживающиеся каналы, образованные первым рядом лопаток, пар увеличивал скорость протекания, создавая реактивное действие на лопатки левого диска, а приобретённая паром скорость использовалась за счёт изменения направления движения струи в следующем ряде лопаток, прикреплённых к правому диску. Проходя между этими лопатками, пар продолжал расширяться, и, следовательно, — оказывать реактивное действие на лопатки правого диска.

Приобретённая при этом скорость использовалась на следующем ряде лопаток левого диска и т.

На мировом рынке турбина Юнгстрема появилась в 1913 г., в продукции завода «Сталь» в Финспонге (Швеция). Высокий кпд турбины, оригинальность и смелость конструкции сразу привлекли внимание широких технических кругов. Вскоре лицензию на право постройки этих турбин приобрели заводы Sautter-Harle во Франции и The Electrical Engineering Co в Англии. Несколько позже к ним присоединился завод MAN (Maschinen-fabrik Augsburg-Nurnberg) в Германии.

Факты безупречной эксплуатации турбин Юнгстрема, данные их испытаний и компактность всей установки говорят в пользу этих машин. О том же говорит приобретение лицензий на них почти всеми ведущими турбостроительными фирмами.

О том же говорит приобретение лицензий на них почти всеми ведущими турбостроительными фирмами.

Изготавливались такие турбины и в нашей стране. Последние турбины такого рода были изготовлены во время Второй мировой войны.

Однако быстрое развитие сетей высоковольтных линий по всей стране, диспетчеризация снабжения электроэнергией всей страны, переброска излишней электроэнергии с Востока на Запад и обратно заставили остановить эксплуатацию всех малых и средних паровых турбин, а развивать только мощные, мегаваттные.

Так к концу 70-х годов XX века энергетики уже забыли, что такое турбина Юнгстрема.

Новое — это хорошо забытое старое

В начале 1980-х годов я пришёл к выводу, что дальнейшую энергетику нужно осуществлять паровыми турбинами, и, когда увидел схему и описание турбины Юнгстрема, понял — это именно то, что нужно. Мне пришлось самостоятельно изучить паровые турбины, а после этого разработать и рассчитать «турбину Юнгстрема». Большую помощь в этом мне оказал ведущий инженер-теплотехник ЗАО «ЛМЗ-Инжиниринг» к. т.н. Сергей Михайлович Ланговой.

т.н. Сергей Михайлович Ланговой.

Позднее мною были получены патенты на «Турбину без выходного вала» (патент №2156864) и «Радиальную турбомашину» (патент №2189450).

Предложенные турбомашины, как и турбина Юнгстрема, имеют колёса встречного вращения, но не имеют выходных валов. Генераторы располагаются внутри самой турбины, при этом магниты ротора генератора крепятся к самому колесу. Магниты одного генератора крепятся к одному колесу, магниты второго — к другому. Катушки статора генераторов крепятся к корпусу турбины. Каждое колесо с ротором своего генератора вращается в подшипниках на статоре, которым является неподвижная труба. По этой трубе и осуществляется подвод пара к колёсам турбины.

Подобная конструкция, сохраняя все преимущества турбины Юнгстрема, позволяет существенно уменьшить потери пара и соответственно — увеличить внутренний кпд турбины. Существенно уменьшаются также габариты и вес турбомашины.

Разработанные турбомашины могут быть изготовлены на мощности от 100 кВт и выше, при кпд получения электроэнергии от 25 % (на самых малых мощностях) до 30-35 % (при мощности 500 кВт и выше). Но, принимая во внимание возможность использования при этом существующих паровых котлов малой мощности, кпд которых в настоящее время доходит до 90 % и выше, а также использование тепла конденсации пара для отопления жилья, общий кпд использования энергии топлива может достичь 90 %.

Но, принимая во внимание возможность использования при этом существующих паровых котлов малой мощности, кпд которых в настоящее время доходит до 90 % и выше, а также использование тепла конденсации пара для отопления жилья, общий кпд использования энергии топлива может достичь 90 %.

При этом вредные выбросы будут по сравнению с существующими энергоустановками существенно уменьшены, а потери тепла составят всего несколько ватт на каждый киловатт полезно используемой энергии.

3.2. Основные элементы современных паровых турбин

3.2. Основные элементы современных паровых турбин

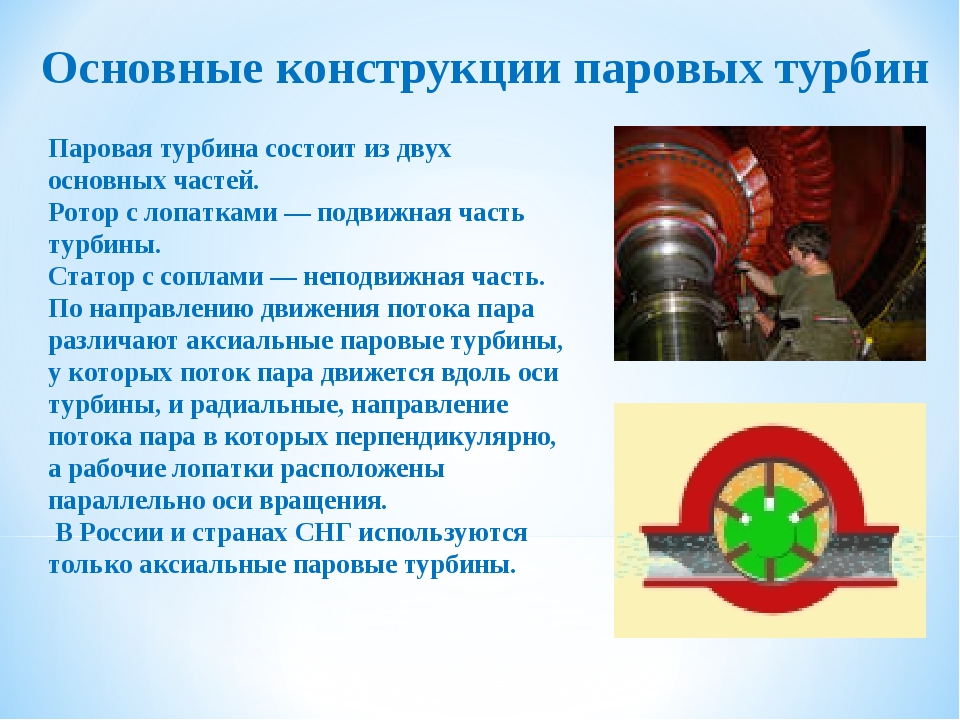

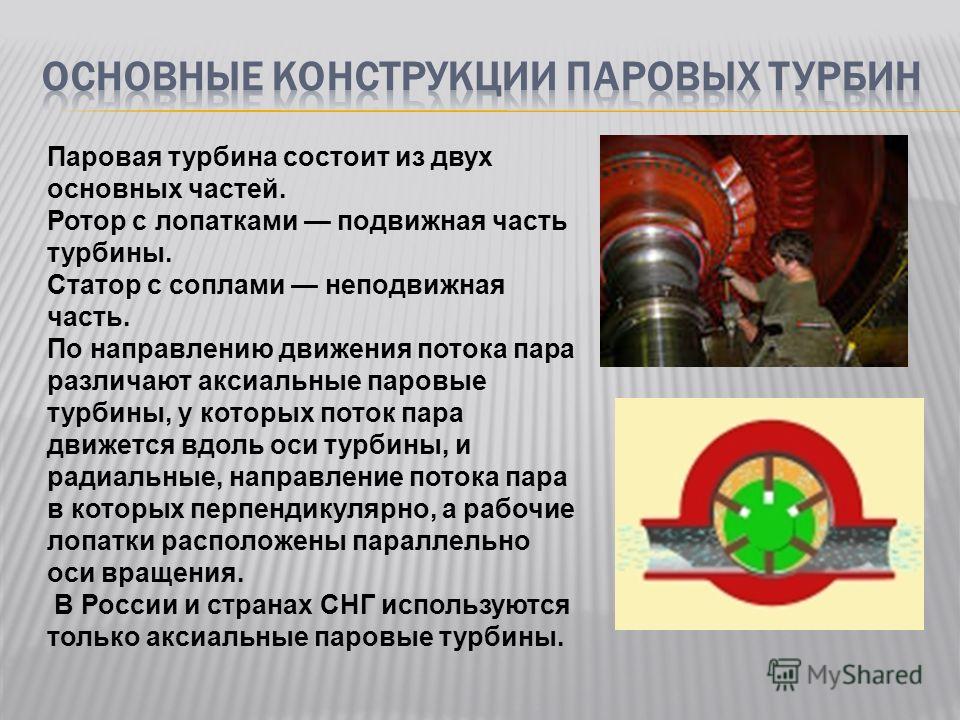

Конструкция паровой турбины

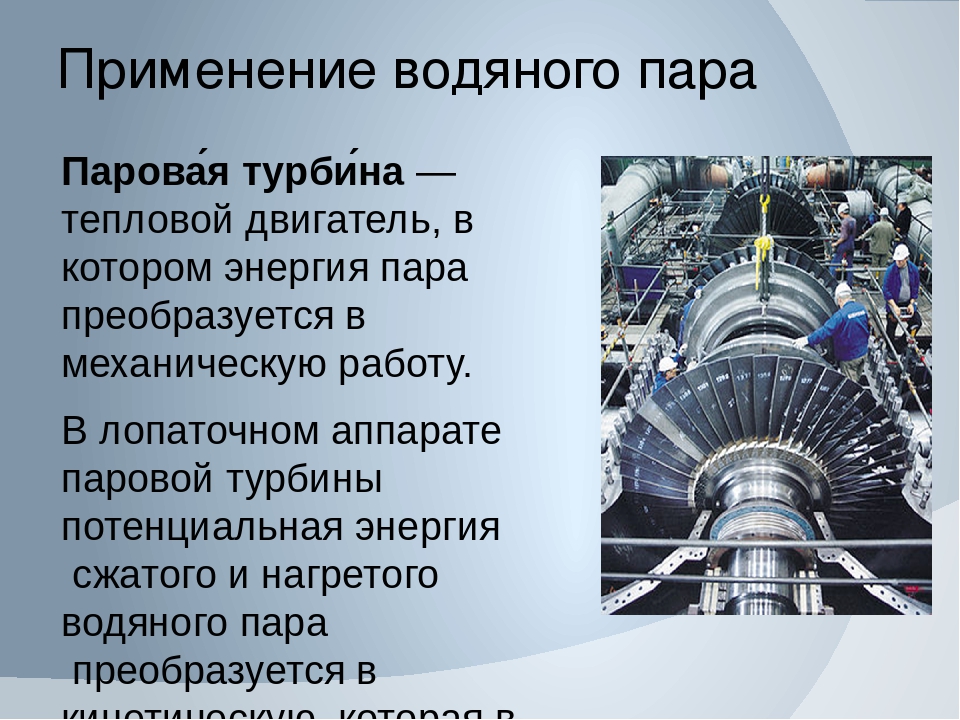

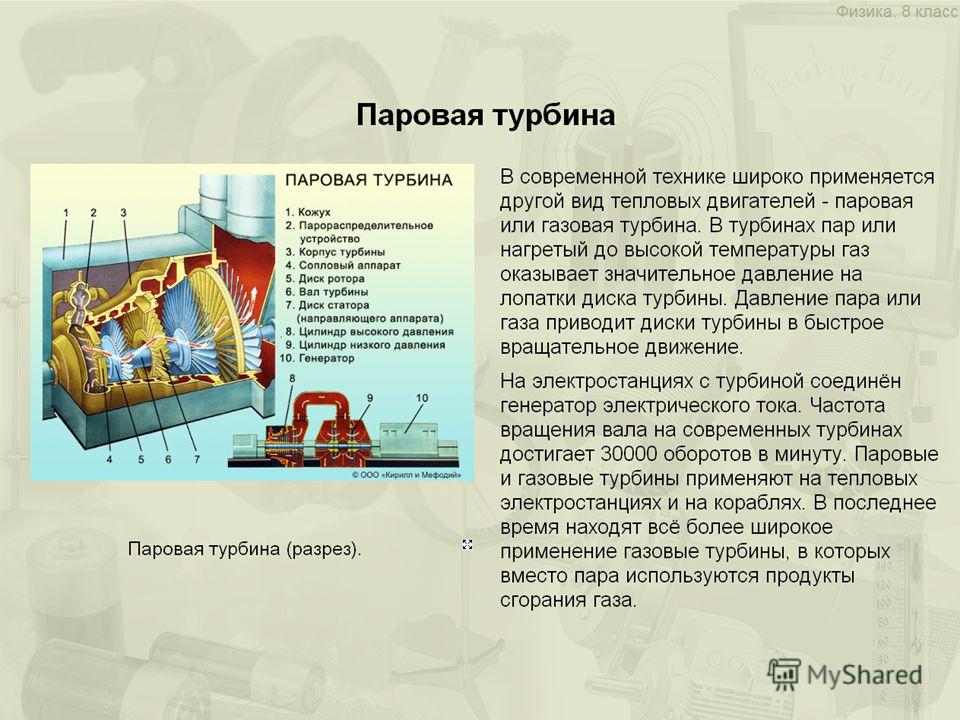

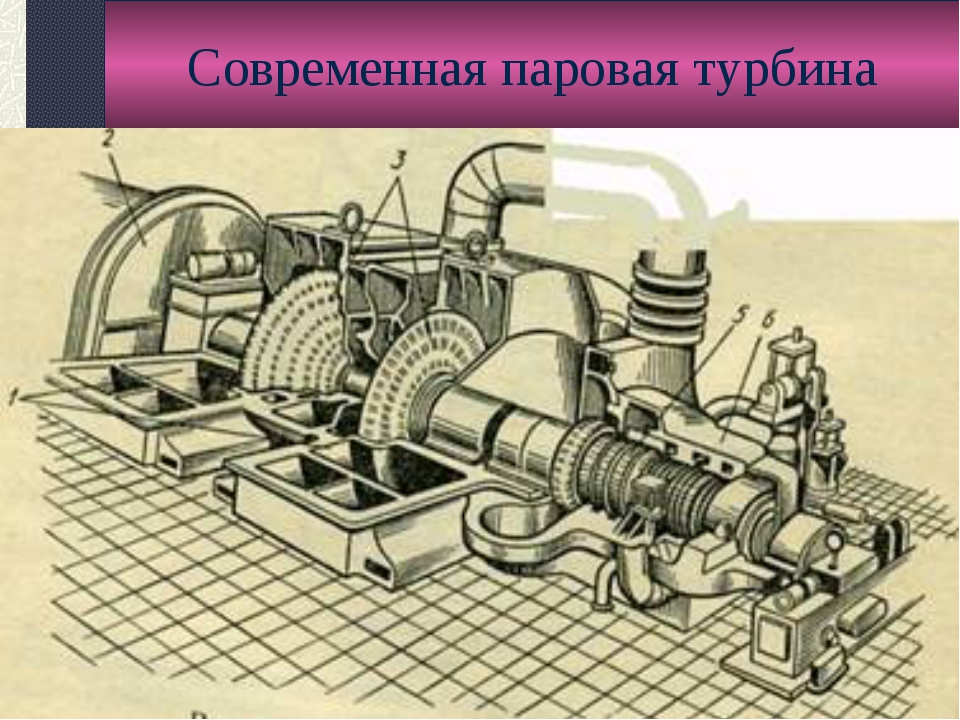

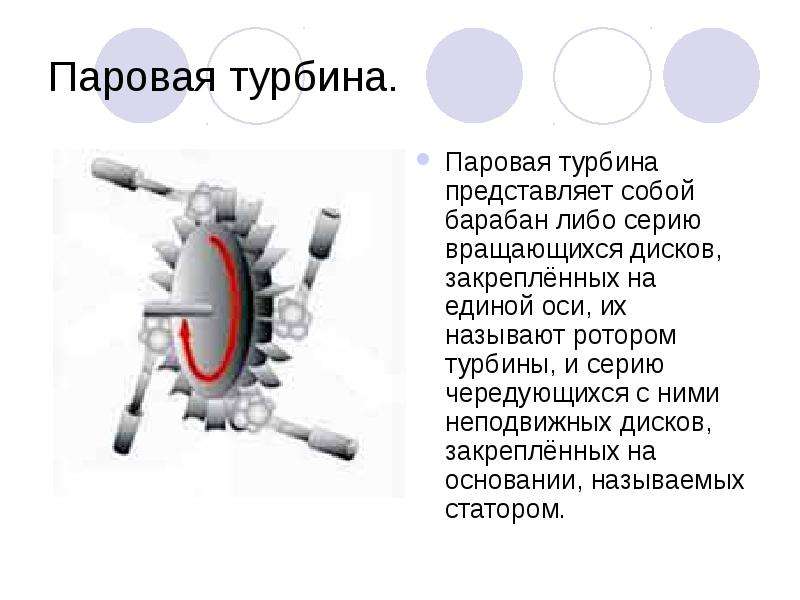

Конструктивно современная паровая турбина (рис. 3.4) состоит из одного или нескольких цилиндров, в которых происходит процесс преобразования энергии пара, и ряда устройств, обеспечивающих организацию ее рабочего процесса.

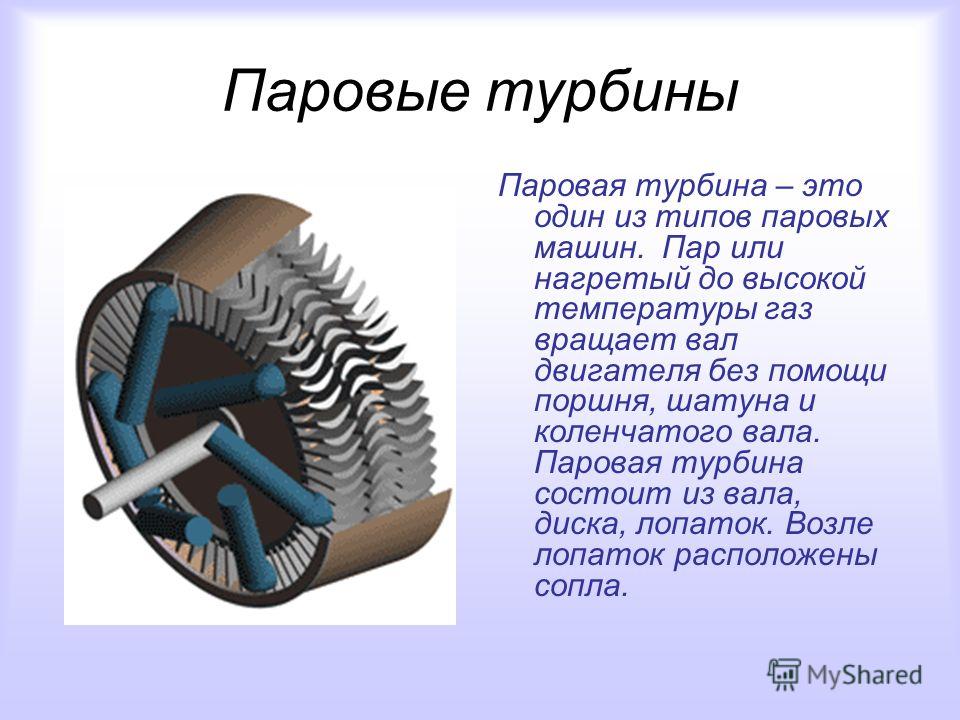

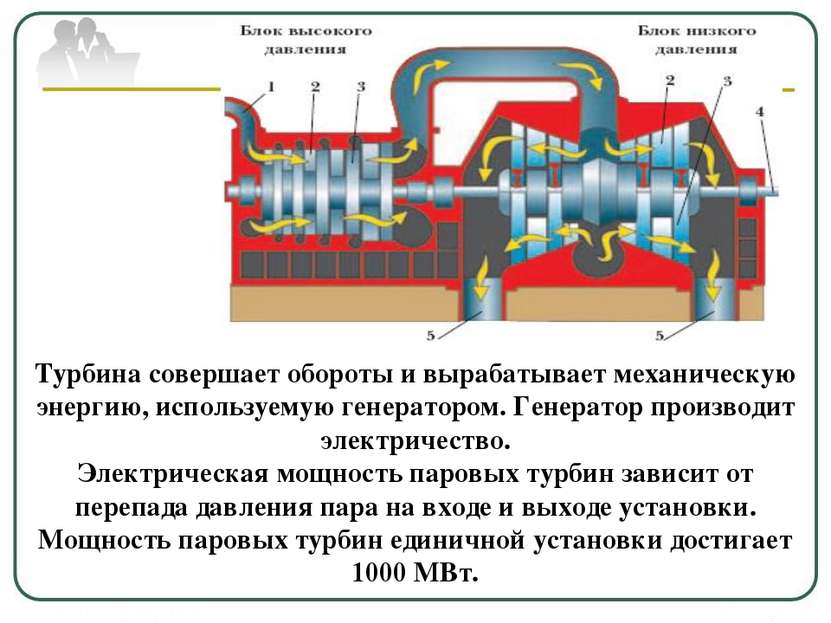

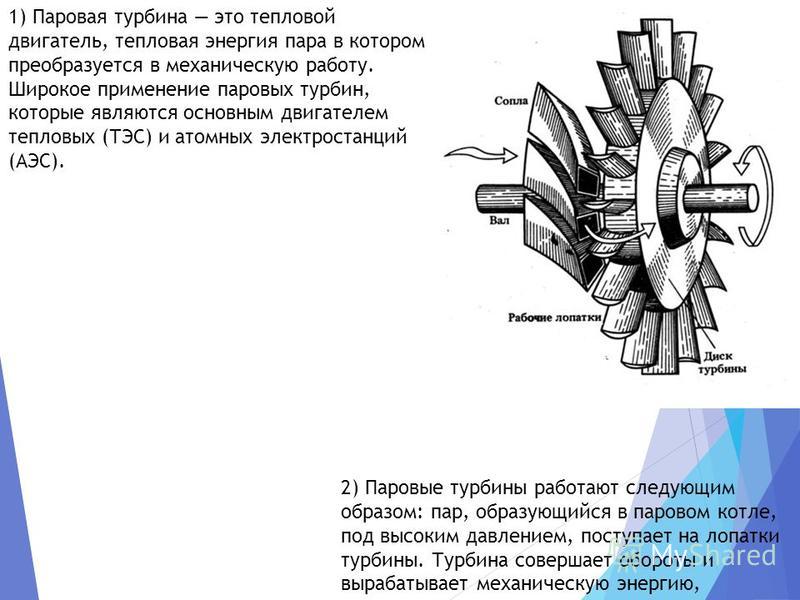

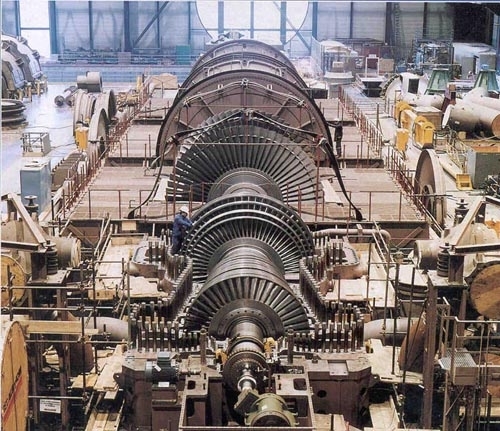

Цилиндр. Основным узлом паровой турбины, в котором внутренняя энергия пара превращается в кинетическую энергию парового потока и далее – в механическую энергию ротора, является цилиндр. Он состоит из неподвижного корпуса (статоратурбины из двух частей, разделенных по горизонтальному разъему; направляющих (сопловых) лопаток, лабиринтовых уплотнений, впускного и выхлопного патрубков, опор подшипников и др.) и вращающегося в этом корпусе ротора (вал, диски, рабочие лопатки и др.). Основная задача сопловых лопаток – превратить потенциальную энергию пара, расширяющегося в сопловых решетках с уменьшением давления и одновременным снижением температуры, в кинетическую энергию организованного парового потока и направить его в рабочие лопатки ротора. Основное назначение рабочих лопаток и ротора турбины – преобразовать кинетическую энергию парового потока в механическую энергию вращающегося ротора, которая в свою очередь преобразуется в генераторе в электрическую энергию. Ротор мощной паровой турбины представлен на рисунке 3.5.

Он состоит из неподвижного корпуса (статоратурбины из двух частей, разделенных по горизонтальному разъему; направляющих (сопловых) лопаток, лабиринтовых уплотнений, впускного и выхлопного патрубков, опор подшипников и др.) и вращающегося в этом корпусе ротора (вал, диски, рабочие лопатки и др.). Основная задача сопловых лопаток – превратить потенциальную энергию пара, расширяющегося в сопловых решетках с уменьшением давления и одновременным снижением температуры, в кинетическую энергию организованного парового потока и направить его в рабочие лопатки ротора. Основное назначение рабочих лопаток и ротора турбины – преобразовать кинетическую энергию парового потока в механическую энергию вращающегося ротора, которая в свою очередь преобразуется в генераторе в электрическую энергию. Ротор мощной паровой турбины представлен на рисунке 3.5.

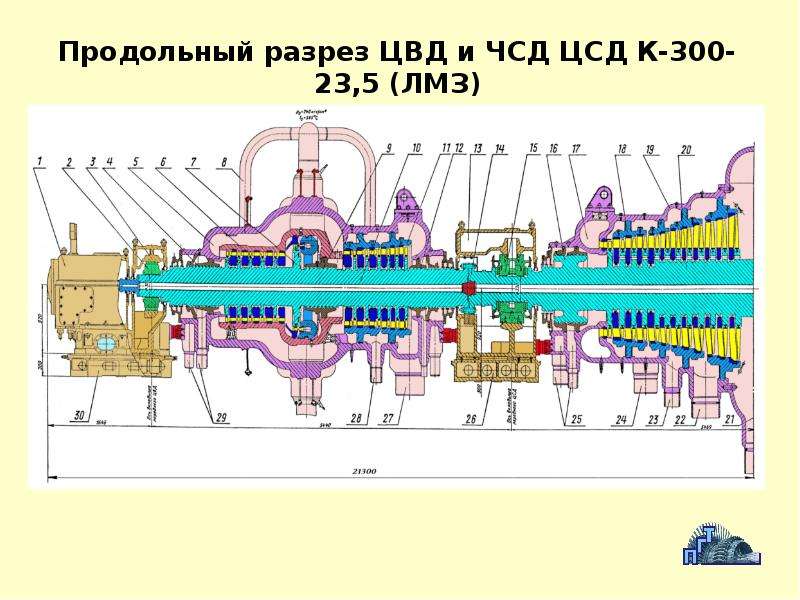

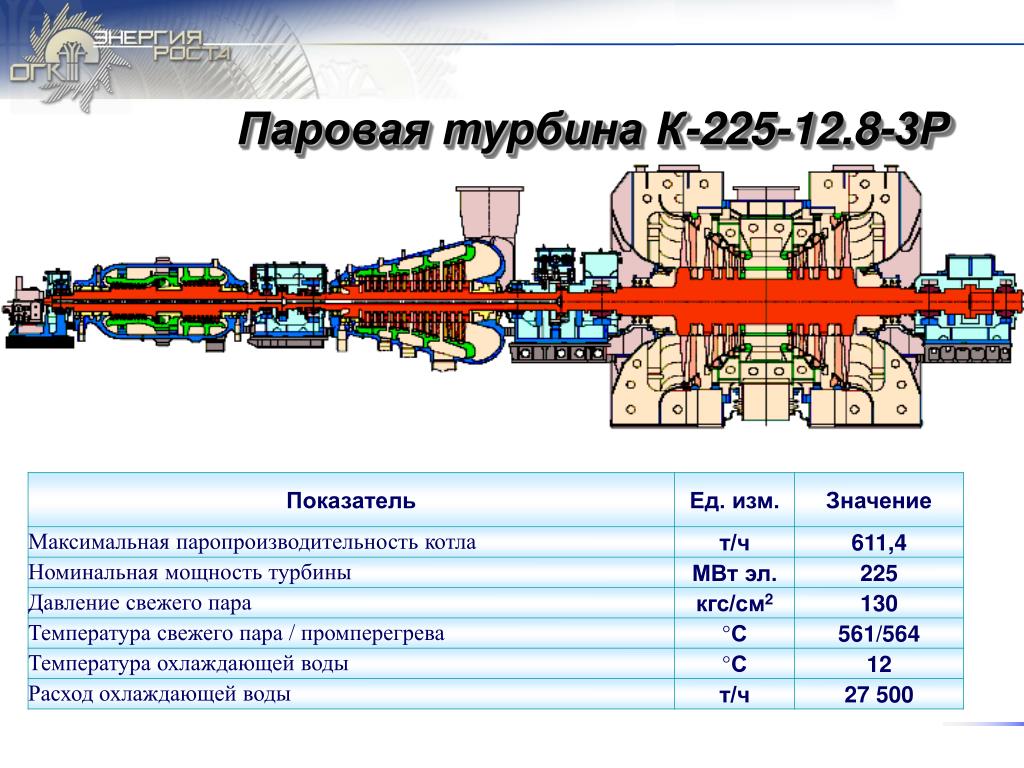

Число венцов сопловых лопаток в каждом цилиндре паровой турбины равно числу венцов рабочих лопаток соответствующего ротора. В современных мощных паровых турбинах различают цилиндры низкого, среднего, высокого и сверхвысокого давления (рис. 3.6.). Обычно цилиндром сверхвысокого давления именуется цилиндр, давление пара на входе в который превосходит 30,0 МПа, цилиндром высокого давления – участок турбины, давление пара на входе в который колеблется в пределах 23,5 – 9,0 МПа, цилиндром среднего давления – участок турбины, давление пара на входе в который около 3,0 МПа, цилиндром низкого давления – участок, давление пара на входе в который не превышает 0,2 МПа. В современных мощных турбоагрегатах число цилиндров низкого давления может достигать 4 с целью обеспечения приемлемой по условиям прочности длины рабочих лопаток последних ступеней турбины.

3.6.). Обычно цилиндром сверхвысокого давления именуется цилиндр, давление пара на входе в который превосходит 30,0 МПа, цилиндром высокого давления – участок турбины, давление пара на входе в который колеблется в пределах 23,5 – 9,0 МПа, цилиндром среднего давления – участок турбины, давление пара на входе в который около 3,0 МПа, цилиндром низкого давления – участок, давление пара на входе в который не превышает 0,2 МПа. В современных мощных турбоагрегатах число цилиндров низкого давления может достигать 4 с целью обеспечения приемлемой по условиям прочности длины рабочих лопаток последних ступеней турбины.

Органы парораспределения. Количество пара, поступающего в цилиндр турбины, ограничивается открытием клапанов, которые вместе с регулирующей ступенью называются органами парораспределения. В практике турбиностроения различают два типа парораспределения – дроссельное и сопловое. Дроссельное парораспределение предусматривает подвод пара после открытия клапана равномерно по всей окружности венца сопловых лопаток. Это означает, что функцию изменения расхода выполняет кольцевая щель между клапаном, который перемещается, и его седлом, которое установлено неподвижно. Процесс изменения расхода в этой конструкции связан с дросселированием. Чем меньше открыт клапан, тем больше потери давления пара от дросселирования и тем меньше его расход на цилиндр.

Это означает, что функцию изменения расхода выполняет кольцевая щель между клапаном, который перемещается, и его седлом, которое установлено неподвижно. Процесс изменения расхода в этой конструкции связан с дросселированием. Чем меньше открыт клапан, тем больше потери давления пара от дросселирования и тем меньше его расход на цилиндр.

Рис. 3.4. Внешний вид паровой турбины К-300-240

Рис. 3.5. Ротор паровой турбины мощностью 220 МВт

Сопловое парораспределение предусматривает секционирование направляющих лопаток по окружности на несколько сегментов (групп сопел), к каждому из которых организован отдельный подвод пара, оснащенный своим клапаном, который либо закрыт, либо полностью открыт. При открытом клапане потери давления на нем минимальны, а расход пара пропорционален доле окружности, через которую этот пар поступает в турбину. Таким образом, при сопловом парораспределении процесс дросселирования отсутствует, а потери давления сводятся к минимуму.

В случае высокого и сверхвысокого начального давления в системе паровпуска применяются так называемые разгрузочные устройства, которые предназначены для уменьшения начального перепада давления на клапане и снижения усилия, которое необходимо приложить к клапану при его открытии.

В некоторых случаях дросселирование называют еще качественным регулированием расхода пара на турбину, а сопловое парораспределение – количественным.

Система регулирования. Эта система позволяет осуществлять синхронизацию турбогенератора с сетью, устанавливать заданную нагрузку при работе в общую сеть, обеспечивать перевод турбины на холостой ход при сбросе электрической нагрузки. Принципиальная схема системы непрямого регулирования с центробежным регулятором скорости представлена на рисунке 3.7.

С ростом частоты вращения ротора турбины и муфты регулятора центробежная сила грузов увеличивается, муфта регулятора скорости1поднимается, сжимая пружину регулятора и поворачивая рычаг АВ вокруг точки В. Соединенный с рычагом в точке С золотник2смещается из среднего положения вверх и сообщает верхнюю полость гидравлического сервомотора3с напорной линией4через окноa, а нижнюю – со сливной линией5через окноb. Под воздействием перепада давлений поршень сервомотора перемещается вниз, прикрывая регулирующий клапан6и уменьшая пропуск пара в турбину7, что и обусловит снижение частоты вращения ротора. Одновременно со смещением штока сервомотора рычаг АВ поворачивается относительно точки А, смещая золотник вниз и прекращая подачу жидкости в сервомотор. Золотник возвращается в среднее положение, чем стабилизируется переходный процесс при новой (уменьшенной) частоте вращения ротора. Если увеличивается нагрузка турбины и частота вращения ротора падает, то элементы регулятора смещаются в противоположном рассмотренному направлении и процесс регулирования протекает аналогично, но с увеличением пропуска пара в турбину. Это приводит к росту скорости вращения ротора и восстановлению частоты генерируемого тока.

Одновременно со смещением штока сервомотора рычаг АВ поворачивается относительно точки А, смещая золотник вниз и прекращая подачу жидкости в сервомотор. Золотник возвращается в среднее положение, чем стабилизируется переходный процесс при новой (уменьшенной) частоте вращения ротора. Если увеличивается нагрузка турбины и частота вращения ротора падает, то элементы регулятора смещаются в противоположном рассмотренному направлении и процесс регулирования протекает аналогично, но с увеличением пропуска пара в турбину. Это приводит к росту скорости вращения ротора и восстановлению частоты генерируемого тока.

Системы регулирования паровых турбин, применяемых, например, на АЭС, в качестве рабочей жидкости используют, как правило, турбинное масло. Отличительной особенностью систем регулирования турбин К-300240-2 и К-500-240-2 является применение в системе регулирования вместо турбинного масла конденсата водяного пара. На всех турбинах НПО «Турбоатом», помимо традиционных гидравлических систем регулирования, применяют электрогидравлические системы регулирования (ЭГСР) с более высоким быстродействием.

Валоповорот. В турбоагрегатах традиционно применяется «тихоходный» – несколько оборотов в минуту – валоповорот. Валоповоротное устройство предназначено для медленного вращения ротора при пуске и останове турбины для предотвращения теплового искривления ротора. Одна из конструкций валоповоротного устройства изображена на рис. 3.8. Она включает электродвигатель с червяком, входящим в зацепление с червячным колесом1, расположенным на промежуточном валике. На винтовой шпонке этого валика установлена ведущая цилиндрическая шестерня, которая при включении валоповоротного устройства входит в зацепление с ведомой цилиндрической шестерней, сидящей на валу турбины. После подачи пара в турбину частота вращения ротора растет и ведущая шестерня автоматически выходит из зацепления.

Рис. 3.6. Цилиндры высокого, среднего и низкого давления паровой турбины мощностью 300 МВт (нижняя половина)

Рис. 3.7. Принципиальная схема регулирования с однократным усилением: 1 – муфта регулятора; 2 – золотник; 3 – гидравлический сервомотор; 4 – напорная линия; 5 – сливная линия; 6 – регулирующий клапан; 7 – подача пара в турбину

Подшипники и опоры. Паротурбинные агрегаты расположены, как правило, в машинном зале электростанции горизонтально. Такое расположение обусловливает применение в турбине наряду с опорными также и упорных или опорно-упорных подшипников3(см. рис. 3.8). Для опорных подшипников наиболее распространенным в энергетике является парное их количество – на каждый ротор приходится два опорных подшипника. Для тяжелых роторов (роторов низкого давления быстроходных турбин с числом оборотов 3000 об/мин и всех без исключения роторов «тихоходных» турбин с числом оборотов 1500 об/мин) допустимо применение традиционных для энергетического турбиностроения втулочных подшипников. В таком подшипнике нижняя половина вкладыша выполняет роль несущей поверхности, а верхняя половина – роль демпфера любых возмущений, возникающих при эксплуатации. К таким возмущениям можно отнести остаточную динамическую неуравновешенность ротора, возмущения, возникающие при прохождении критических чисел оборотов, возмущения за счет переменных сил от воздействия парового потока.

Паротурбинные агрегаты расположены, как правило, в машинном зале электростанции горизонтально. Такое расположение обусловливает применение в турбине наряду с опорными также и упорных или опорно-упорных подшипников3(см. рис. 3.8). Для опорных подшипников наиболее распространенным в энергетике является парное их количество – на каждый ротор приходится два опорных подшипника. Для тяжелых роторов (роторов низкого давления быстроходных турбин с числом оборотов 3000 об/мин и всех без исключения роторов «тихоходных» турбин с числом оборотов 1500 об/мин) допустимо применение традиционных для энергетического турбиностроения втулочных подшипников. В таком подшипнике нижняя половина вкладыша выполняет роль несущей поверхности, а верхняя половина – роль демпфера любых возмущений, возникающих при эксплуатации. К таким возмущениям можно отнести остаточную динамическую неуравновешенность ротора, возмущения, возникающие при прохождении критических чисел оборотов, возмущения за счет переменных сил от воздействия парового потока. Сила веса тяжелых роторов, направленная вниз, в состоянии подавить, как правило, все эти возмущения, что обеспечивает спокойный ход турбины. А для относительно легких роторов (роторов высокого и среднего давления) все перечисленные возмущения могут оказаться значительными по сравнению с весом ротора, особенно в паровом потоке высокой плотности. Для подавления этих возмущений разработаны так называемые сегментные подшипники. В этих подшипниках каждый сегмент обладает повышенной по сравнению с втулочным подшипником демпфирующей способностью.

Сила веса тяжелых роторов, направленная вниз, в состоянии подавить, как правило, все эти возмущения, что обеспечивает спокойный ход турбины. А для относительно легких роторов (роторов высокого и среднего давления) все перечисленные возмущения могут оказаться значительными по сравнению с весом ротора, особенно в паровом потоке высокой плотности. Для подавления этих возмущений разработаны так называемые сегментные подшипники. В этих подшипниках каждый сегмент обладает повышенной по сравнению с втулочным подшипником демпфирующей способностью.

Естественно, конструкция сегментного опорного подшипника, где каждый сегмент снабжается маслом индивидуально, значительно сложнее, чем втулочного. Однако резко возросшая надежность окупает это усложнение.

Что касается упорного подшипника, то его конструкция всесторонне рассмотрена еще Стодолой и за истекшее столетие практически не претерпела каких-либо изменений. Опоры, в которых располагаются упорный и опорные подшипники, изготавливают скользящими с «фикспунктом» в районе упорного подшипника. Это обеспечивает минимизацию осевых зазоров в области максимального давления пара, т.е. в области самых коротких лопаток, что в свою очередь позволяет минимизировать в этой зоне потери от утечек.

Это обеспечивает минимизацию осевых зазоров в области максимального давления пара, т.е. в области самых коротких лопаток, что в свою очередь позволяет минимизировать в этой зоне потери от утечек.

Рис. 3.8. Продольный разрез турбины К-50-90: 1 – ротор турбины; 2 – корпус турбины; 3 – опорно-упорный подшипник; 4 – опорный подшипник; 5 – регулирующий клапан; 6 – сопловая коробка; 7 – кулачковый вал; 8 – сервомотор; 9 – главный масляный насос; 10 – регулятор скорости; 11 – следящий золотник; 12 – картер переднего подшипника; 13 – червячное колесо валоповоротного устройства; 14 – соединительная муфта; 15 – выхлопной патрубок турбины; 16 – насадные диски; 17 – рабочие лопатки; 18 – диафрагмы; 19 – обоймы диафрагм; 20 – обоймы переднего концевого уплотнения; 21 – перепускная труба (от стопорного к регулирующему клапану)

Типичная конструкция одноцилиндровой конденсационной турбины мощностью 50 МВт с начальными параметрами пара 8,8 МПа, 535°С представлена на рис. 3.8. В этой турбине применен комбинированный ротор. Первые 19 дисков, работающих в зоне высокой температуры, откованы как одно целое с валом турбины, последние три диска — насадные.

Первые 19 дисков, работающих в зоне высокой температуры, откованы как одно целое с валом турбины, последние три диска — насадные.

Неподвижную сопловую решетку, закрепленную в сопловых коробках или диафрагмах с соответствующей вращающейся рабочей решеткой, закрепленной на следующем по ходу пара диске, называютступенью турбины. Проточная часть рассматриваемой одноцилиндровой турбины состоит из 22 ступеней, из которых первая называетсярегулирующей. В каждой сопловой решетке поток пара ускоряется и приобретает направление безударного входа в каналы рабочих лопаток. Усилия, развиваемые потоком пара на рабочих лопатках, вращают диски и связанный с ними вал. По мере понижения давления пара при прохождении от первой к последней ступени удельный объем пара растет, что требует увеличения проходных сечений сопловых и рабочих решеток и, соответственно, высоты лопаток и среднего диаметра ступеней.

К переднему торцу ротора прикреплен приставной конец вала, на котором установлены бойки предохранительных выключателей (датчики автомата безопасности), воздействующие на стопорный и регулирующие клапаны и прекращающие доступ пара в турбину при превышении частоты вращения ротора на 10–12% по сравнению с расчетной.

Статор турбины состоит из корпуса, в который вварены сопловые коробки, соединенные с помощью сварки с клапанными коробками, установлены обоймы концевых уплотнений, обоймы диафрагм, сами диафрагмы и их уплотнения. Корпус этой турбины, кроме обычного горизонтального разъема, имеет два вертикальных разъема, разделяющих его на переднюю часть, среднюю часть и выходной патрубок. Передняя часть корпуса выполнена литой, средняя часть корпуса и выходной патрубок сделаны сварными.

В переднем картере расположен опорноупорный подшипник, в заднем картере – опорные подшипники роторов турбины и генератора. Передний картер установлен на фундаментной плите и при тепловом расширении корпуса турбины может свободно перемещаться по этой плите. Задний картер выполнен за одно целое с выхлопным патрубком турбины, который при тепловых расширениях остается неподвижным благодаря его фиксации пересечением поперечной и продольной шпонок, образующих так называемыйфикспункттурбины, или мертвую точку. В заднем картере турбины расположено валоповоротное устройство.

В турбине К-50-90 применена сопловая система парораспределения, т.е. количественное регулирование расхода пара. Устройство автоматического регулирования турбины состоит из четырех регулирующих клапанов, распределительного кулачкового вала, соединенного зубчатой рейкой с сервомотором. Сервомотор получает импульс от регулятора скорости и регулирует положение клапанов. Профили кулачков выполнены так, чтобы регулирующие клапаны открывались поочередно один за другим. Последовательное открытие или закрытие клапанов исключает дросселирование пара, проходящего через полностью открытые клапаны при пониженных нагрузках турбины.

Конденсатор и вакуумная система.

Подавляющее большинство турбин, используемых в мировой энергетике для производства электрической энергии, являются конденсационными. Это означает, что процесс расширения рабочего тела (водяного пара) продолжается до давлений, значительно меньших, чем атмосферное. В результате такого расширения дополнительно выработанная энергия может составлять несколько десятков процентов от суммарной выработки.

Конденсатор – теплообменный аппарат, предназначенный для превращения отработавшего в турбине пара в жидкое состояние (конденсат). Конденсация пара происходит при соприкосновении его с поверхностью тела, имеющего более низкую температуру, чем температура насыщения пара при данном давлении в конденсаторе. Конденсация пара сопровождается выделением теплоты, затраченной ранее на испарение жидкости, которая отводится при помощи охлаждающей среды. В зависимости от вида охлаждающей среды конденсаторы разделяются наводяныеивоздушные. Современные паротурбинные установки снабжены, как правило, водяными конденсаторами. Воздушные конденсаторы имеют по сравнению с водяными более сложную конструкцию и не получили в настоящее время широкого распространения.

Рис. 3.9. Схема двухходового поверхностного конденсатора: 1 – корпус конденсатора; 2,3 – крышки водяных камер; 4 – трубная доска; 5 – конденсаторные трубки; 6 – приемный паровой патрубок; 7 – конденсатосборник; 8 – патрубок отсоса паровоздушной смеси; 9 – воздухоохладитель; 10 – паронаправляющий щит; 11 – входной патрубок; 12 – выходной патрубок для охлаждающей воды; 13 – разделительная перегородка; 14 – паровое пространство конденсатора; 15,16,17 – входная, поворотная и выходная камеры охлаждающей воды; А – вход отработавшего пара; Б – отсос паровоздушной смесии; В, Г – вход и выход охлаждающей воды; Д – отвод конденсата

Конденсационная установка паровой турбины состоит из собственно конденсатора и дополнительных устройств, обеспечивающих его работу. Подача охлаждающей воды в конденсатор осуществляется циркуляционным насосом. Конденсатные насосы служат для откачки из нижней части конденсатора конденсата и подачи его в систему регенеративного подогрева питательной воды. Воздухоотсасывающие устройства предназначены для удаления воздуха, поступающего в турбину и конденсатор вместе с паром, а также через неплотности фланцевых соединений, концевые уплотнения и другие места.

Подача охлаждающей воды в конденсатор осуществляется циркуляционным насосом. Конденсатные насосы служат для откачки из нижней части конденсатора конденсата и подачи его в систему регенеративного подогрева питательной воды. Воздухоотсасывающие устройства предназначены для удаления воздуха, поступающего в турбину и конденсатор вместе с паром, а также через неплотности фланцевых соединений, концевые уплотнения и другие места.

Схема простейшего поверхностного конденсатора водяного типа приведена на рис. 3.9.

Он состоит из корпуса, торцевые стороны которого закрыты трубными досками с конденсаторными трубками, выходящими своими концами в водяные камеры. Камеры разделяются перегородкой, которая делит все конденсаторные трубки на две секции, образующие так называемые «ходы» воды (в данном случае – два хода). Вода поступает в водяную камеру через патрубок и проходит по трубкам, расположенным ниже перегородки. В поворотной камере вода переходит во вторую секцию трубок, расположенную по высоте выше перегородки. По трубкам этой секции вода идет в обратном направлении, совершая второй «ход», попадает в камеру и через выходной патрубок направляется на слив.

По трубкам этой секции вода идет в обратном направлении, совершая второй «ход», попадает в камеру и через выходной патрубок направляется на слив.

Пар, поступающий из турбины в паровое пространство, конденсируется на поверхности конденсаторных трубок, внутри которых протекает охлаждающая вода. За счет резкого уменьшения удельного объема пара в конденсаторе создается низкое давление (вакуум). Чем ниже температура и больше расход охлаждающей среды, тем более глубокий вакуум можно получить в конденсаторе. Образующийся конденсат стекает в нижнюю часть корпуса конденсатора, а затем в конденсатосборник.

Удаление воздуха (точнее, паровоздушной смеси) из конденсатора производится воздухоотсасывающим устройством через патрубок8. В целях уменьшения объема отсасываемой паровоздушной смеси ее охлаждают в специально выделенном с помощью перегородки отсеке конденсатора – воздухоохладителе.

Для отсоса воздуха из воздухоохладителя устанавливается трехступенчатый пароструйный эжектор – основной. Помимо основного эжектора, который постоянно находится в эксплуатации, в турбоустановке предусмотрены эжектор пусковой конденсатора (водоструйный) и эжектор пусковой циркуляционной системы. Эжектор пусковой конденсатора предназначен для быстрого углубления вакуума при пуске турбоустановки. Эжектор пусковой циркуляционной системы служит для отсоса паровоздушной смеси из циркуляционной системы конденсатора. Конденсатор турбоустановки снабжен также двумя конденсатосборниками, из которых образующийся конденсат непрерывно откачивается конденсатными насосами.

Помимо основного эжектора, который постоянно находится в эксплуатации, в турбоустановке предусмотрены эжектор пусковой конденсатора (водоструйный) и эжектор пусковой циркуляционной системы. Эжектор пусковой конденсатора предназначен для быстрого углубления вакуума при пуске турбоустановки. Эжектор пусковой циркуляционной системы служит для отсоса паровоздушной смеси из циркуляционной системы конденсатора. Конденсатор турбоустановки снабжен также двумя конденсатосборниками, из которых образующийся конденсат непрерывно откачивается конденсатными насосами.

На переходном патрубке конденсатора размещены приемно-сбросные устройства, цель которых – обеспечить сброс пара из котла в конденсатор в обход турбины при внезапном полном сбросе нагрузки или в пусковых режимах. Расходы сбрасываемого пара могут достигать 60% полного расхода пара на турбину. Конструкция приемносбросного устройства предусматривает, помимо снижения давления, снижение температуры сбрасываемого в конденсатор пара с соответствующим ее регулированием. Она должна поддерживаться на 10–20°С выше температуры насыщения при данном давлении в конденсаторе.

Она должна поддерживаться на 10–20°С выше температуры насыщения при данном давлении в конденсаторе.

Промежуточный перегрев и регенерация в турбоустановках. В теплоэнергетической установке с промежуточным перегревом пар после расширения в цилиндре высокого давления (ЦВД) турбины направляется в котел для вторичного перегрева, где температура его повышается практически до того же уровня, что и перед ЦВД. После промежуточного перегрева пар направляется в цилиндр низкого давления, где расширяется до давления в конденсаторерк.

Экономичность идеального теплового цикла с промежуточным перегревом зависит от параметров пара, отводимого на промежуточный перегрев. Оптимальную температуру параТ1опт, при которой он должен отводиться на промежуточный перегрев, можно ориентировочно оценить как 1,02–1,04 от температуры питательной воды. Давление пара перед промежуточным перегревом обычно выбирают равным 0,15—0,3 давления свежего пара. В результате промперегрева общая экономичность цикла возрастет. При этом благодаря уменьшению влажности пара в последних ступенях турбины низкого давления возрастут относительные внутренние к.п.д. этих ступеней, а следовательно, увеличится и к.п.д. всей турбины. Потеря давленияΔрппв тракте промежуточного перегрева (в паропроводе от турбины к котлу, перегревателе и паропроводе от котла к турбине) снижает эффект от применения промперегрева пара и поэтому допускается не более 10% потери абсолютного давления в промежуточном перегревателе.

При этом благодаря уменьшению влажности пара в последних ступенях турбины низкого давления возрастут относительные внутренние к.п.д. этих ступеней, а следовательно, увеличится и к.п.д. всей турбины. Потеря давленияΔрппв тракте промежуточного перегрева (в паропроводе от турбины к котлу, перегревателе и паропроводе от котла к турбине) снижает эффект от применения промперегрева пара и поэтому допускается не более 10% потери абсолютного давления в промежуточном перегревателе.

Система регенерации в турбоустановках предполагает подогрев конденсата, образовавшегося в конденсаторе, паром, который отобран из проточной части турбины. Для этого основной поток конденсата пропускают через подогреватели, в трубную систему которых поступает конденсат, а в корпус подается пар из отборов турбины. Для подогрева основного конденсата применяют подогреватели низкого давления (ПНД), подогреватели высокого давления (ПВД) и между ними – деаэратор (Д). Деаэратор предназначен для удаления из основного конденсата остатков воздуха, растворенного в конденсате.

Идея регенерации в ПТУ возникла в связи с потребностью снижения потерь теплоты в конденсаторе. Известно, что потери теплоты с охлаждающей водой в конденсаторе турбины прямо пропорциональны количеству отработавшего пара, поступающего в конденсатор. Расход пара в конденсатор можно значительно уменьшить (на 30–40%) путем отбора его для подогрева питательной воды за ступенями турбины после того, как он произвел работу в предшествующих ступенях. Такой процесс называют регенеративным подогревом питательной воды. Регенеративный цикл по сравнению с обычным имеет более высокую среднюю температуру подвода теплоты при неизменной температуре отвода и обладает поэтому более высоким термическим к.п.д. Повышение экономичности в цикле с регенерацией пропорционально мощности, вырабатываемой на тепловом потреблении, т. е. на базе теплоты, переданной питательной воде в системе регенерации. Путем регенеративного подогрева температура питательной воды могла бы быть повышена до температуры, близкой к температуре насыщения, отвечающей давлению свежего пара. Однако при этом сильно возросли бы потери теплоты с уходящими газами котла. Поэтому международные нормы типоразмеров паровых турбин рекомендуют выбирать температуру питательной воды на входе в котел равной 0,65–0,75 температуры насыщения, отвечающей давлению в котле. В соответствии с этим при сверхкритических параметрах пара, в частности при начальном давлении егор0=23,5 МПа, температура питательной воды принимается равной 265–275°С.

Однако при этом сильно возросли бы потери теплоты с уходящими газами котла. Поэтому международные нормы типоразмеров паровых турбин рекомендуют выбирать температуру питательной воды на входе в котел равной 0,65–0,75 температуры насыщения, отвечающей давлению в котле. В соответствии с этим при сверхкритических параметрах пара, в частности при начальном давлении егор0=23,5 МПа, температура питательной воды принимается равной 265–275°С.

Рис. 3.10. Тепловая схема турбинной установки с использованием утечек пара концевых уплотнений и уплотнений штоков клапанов турбины в системе регенерации: Т – турбина; Г – генератор; К – конденсатор; КН – конденсатный насос; ЭЖ – основной эжектор; ОЭ – охладитель основного эжектора; ЭУ – эжектор уплотнений; ОЭУ – охладитель пара эжектора отсоса уплотнений; СП – сальниковый подогреватель; П1–П4 – подогреватели; ОК – охладитель конденсата; Д – деаэратор; ПН – питательный насос

Регенерация положительно влияет на относительный внутренний к.п. д. первых ступеней благодаря повышенному расходу пара через ЦВД и соответствующему увеличению высоты лопаток. Объемный пропуск пара через последние ступени турбины при регенерации уменьшается, что снижает потери с выходной скоростью в последних ступенях турбины.

д. первых ступеней благодаря повышенному расходу пара через ЦВД и соответствующему увеличению высоты лопаток. Объемный пропуск пара через последние ступени турбины при регенерации уменьшается, что снижает потери с выходной скоростью в последних ступенях турбины.

В современных паротурбинных установках средней и большой мощности в целях повышения их экономичности применяют широко развитую систему регенерации с использованием пара концевых лабиринтовых уплотнений, уплотнений штоков регулирующих клапанов турбины и др. (рис.3.10).

Свежий пар из котла поступает в турбину по главному паропроводу с параметрамир0,t0. После расширения в проточной части турбины до давленияркон направляется в конденсатор. Для поддержания глубокого вакуума из парового пространства конденсатора основным эжектором (ЭЖ) отсасывается паровоздушная смесь. Конденсат отработавшего пара стекает в конденсатосборник, затем конденсатными насосами (КН) подается через охладитель эжектора (ОЭ), охладитель пара эжектора отсоса уплотнений (ОЭУ), сальниковый подогреватель (СП) и регенеративные подогреватели низкого давления П1, П2 в деаэратор Д. Деаэратор предназначен для удаления растворенных в конденсате агрессивных газов (О2и СО2), вызывающих коррозию металлических поверхностей. Кислород и свободная углекислота попадают в конденсат из-за присосов воздуха через неплотности вакуумной системы турбинной установки и с добавочной водой. В деаэраторе агрессивные газы удаляются при нагревании конденсата и добавочной воды паром до температуры насыщения греющего пара. В современных паротурбинных установках устанавливают деаэраторы повышенного давления 0,6—0,7 МПа с температурой насыщения 158–165°С. Конденсат пара на участке от конденсатора до деаэратора называют конденсатом, а на участке от деаэратора до котла – питательной водой.

Деаэратор предназначен для удаления растворенных в конденсате агрессивных газов (О2и СО2), вызывающих коррозию металлических поверхностей. Кислород и свободная углекислота попадают в конденсат из-за присосов воздуха через неплотности вакуумной системы турбинной установки и с добавочной водой. В деаэраторе агрессивные газы удаляются при нагревании конденсата и добавочной воды паром до температуры насыщения греющего пара. В современных паротурбинных установках устанавливают деаэраторы повышенного давления 0,6—0,7 МПа с температурой насыщения 158–165°С. Конденсат пара на участке от конденсатора до деаэратора называют конденсатом, а на участке от деаэратора до котла – питательной водой.

Питательная вода из деаэратора забирается питательным насосом (ПН) и под высоким давлением (на блоках со сверхкритическими и суперсверхкритическими параметрами пара до 35 МПа) подается через подогреватели высокого давления ПЗ, П4 в котел.

Пар концевых лабиринтовых уплотнений турбины отсасывается из крайних камер уплотнений, где поддерживается давление 95—97 кПа, специальным эжектором и направляется в охладитель эжектора отсоса, через который прокачивается основной конденсат. Часть пара повышенного давления из концевых лабиринтовых уплотнений направляется в первый и третий регенеративные отборы. С целью предотвращения присоса воздуха в вакуумную систему через концевые уплотнения турбины в каждой предпоследней камере концевых уплотнений поддерживается небольшое избыточное (110—120 кПа) давление с помощью специального регулятора, установленного на подводе уплотняющего пара к этой камере из деаэратора.

Часть пара повышенного давления из концевых лабиринтовых уплотнений направляется в первый и третий регенеративные отборы. С целью предотвращения присоса воздуха в вакуумную систему через концевые уплотнения турбины в каждой предпоследней камере концевых уплотнений поддерживается небольшое избыточное (110—120 кПа) давление с помощью специального регулятора, установленного на подводе уплотняющего пара к этой камере из деаэратора.

Питательная установка. Питательная установка турбоагрегата состоит из главного питательного насоса с турбинным приводом, пускорезервного питательного

насоса с электроприводом и бустерных насосов с электроприводом. Питательная установка предназначена для подачи питательной воды из деаэратора через подогреватели высокого давления в котел. Насос включается в работу при нагрузке блока 50–60% и рассчитан на работу в диапазоне 30–100%. Пускорезервный питательный насос ПЭН приводится во вращение асинхронным электродвигателем.

Сборка паровой турбины на испытательном стенде

Паровая машина применяется как приводной двигатель в различных насосных станциях, на паровых судах, локомотивах, паровых автомобилях, тягачах, других транспортных средствах. К первым можно отнести машины металлопрокатных станов, паровые лебедки и аналогичные устройства, которые часто останавливаются и меняют направление вращения. Силовые машины останавливаются редко и не меняют направление вращения. С их помощью включаются энергетические двигатели на электростанциях, промышленные двигатели, которые используют на заводах, фабриках, кабельных железных дорогах до распространения электрической тяги. Двигатели малой мощности применяются в специальных устройствах и на судовых моделях. Лебедка – это стационарный двигатель, но установленный на опорной раме, чтобы можно было перемещать. Она может быть закреплена за якорь тросом. Паровая винтовая машина – это новый тип двигателя. ПВМ была разработана в России, на ее конструкцию, узлы и системы получено около 25 патентов за рубежом и в России. ПВМ практически по всем показателям существенно превосходит классическую лопаточную паровую турбину в диапазоне мощностью 200-1500 кВт. ПВМ считается наиболее перспективной базой для создания мини-тэц. Наш завод производит теплообменники, а на сайте вы найдете отзывы на охладитель воздуха нашего производства. |

История изобретения паровой турбины | Великие открытия человечества

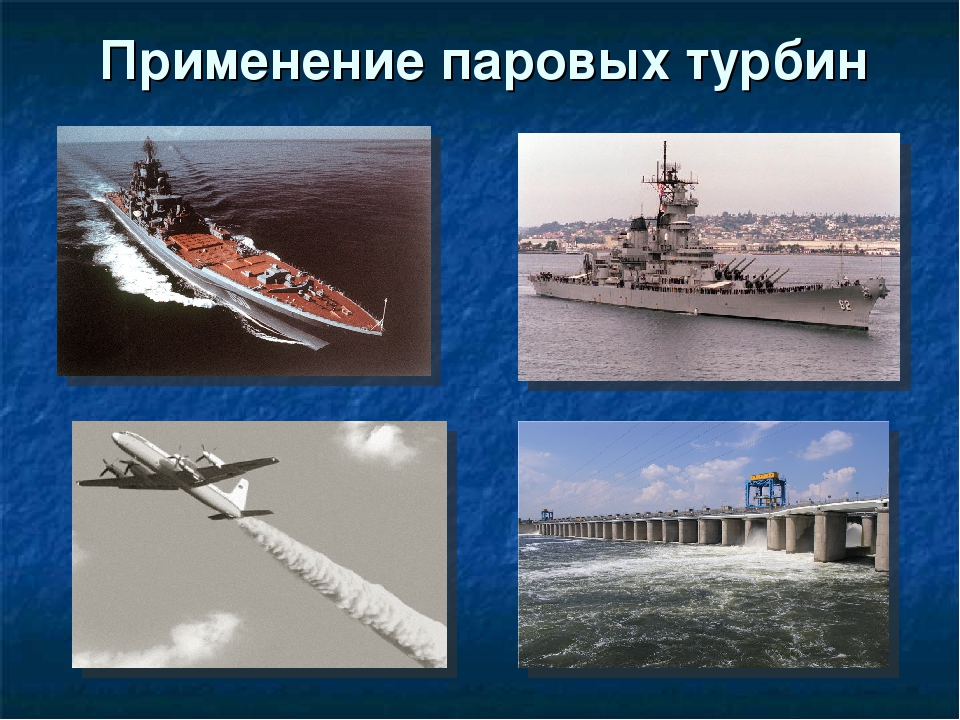

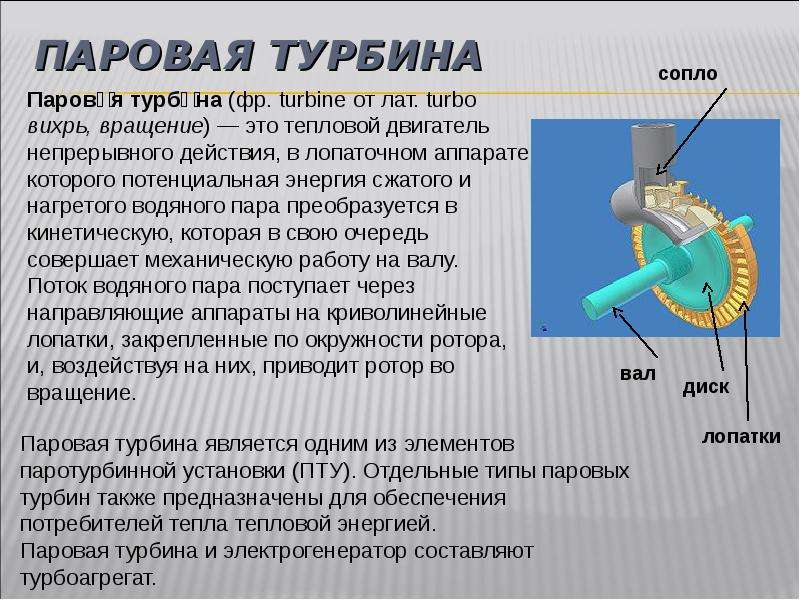

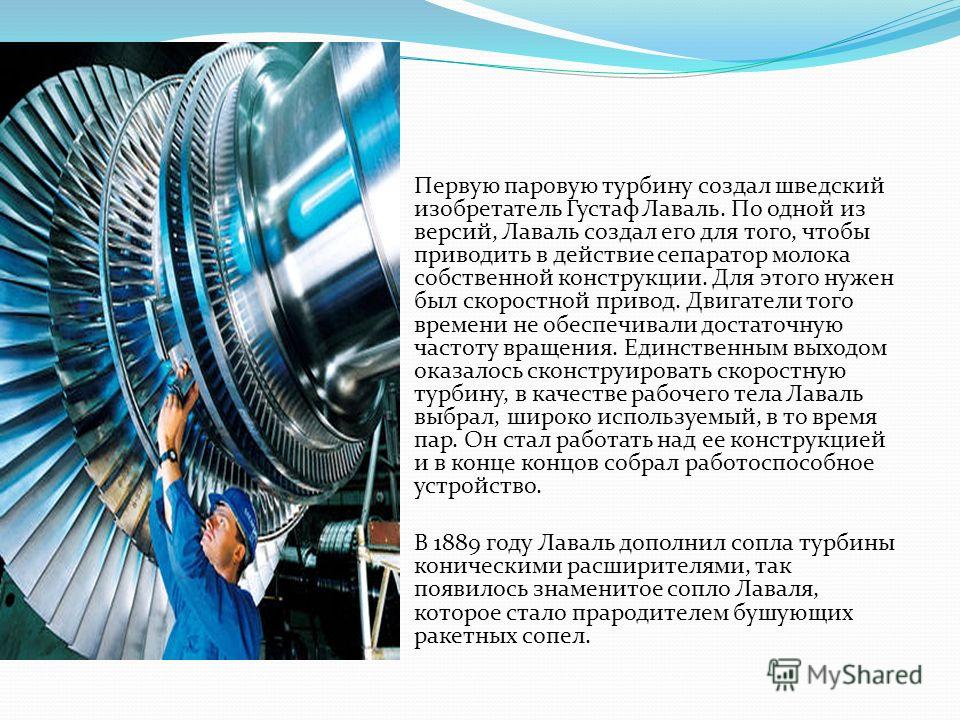

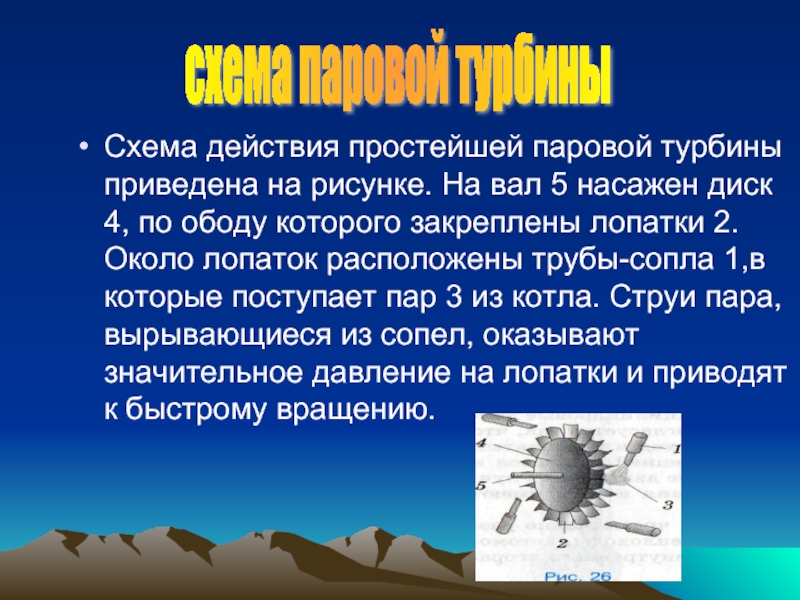

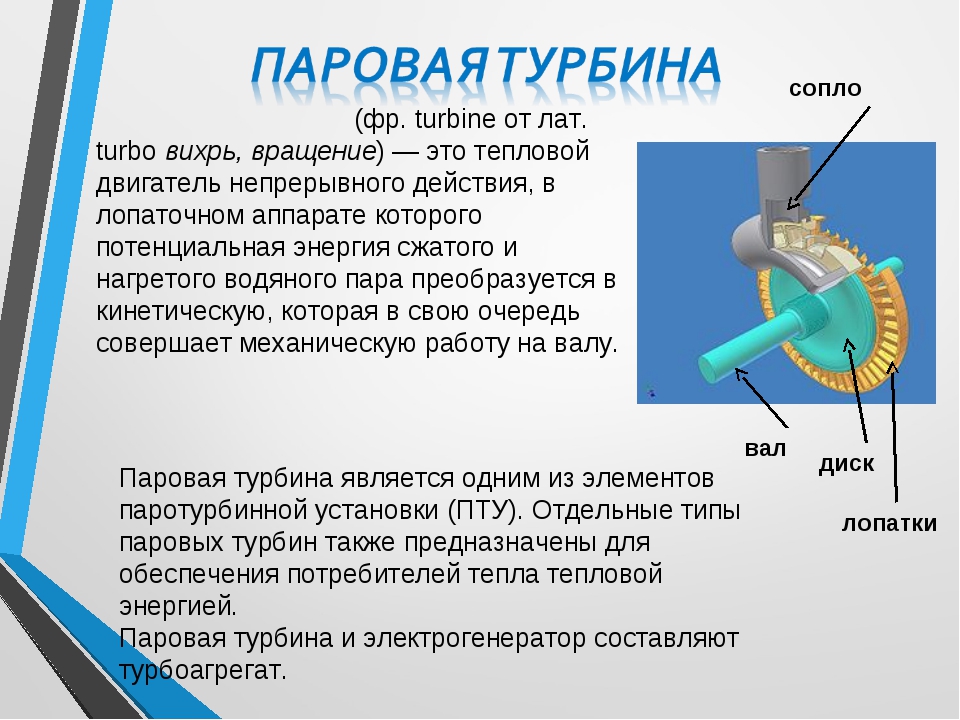

Паровая турбина — это тепловой двигатель, тепловая энергия пара в котором преобразуется в механическую работу. Вместе с гидротурбинами огромное значение для развития мировой энергетики имело изобретение и широкое применение паровых турбин, которые являются основным двигателем тепловых (ТЭС) и атомных электростанций (АЭС). Принцип действия паровых турбин схож с гидравлическими, разница лишь в том, что в первом случае турбину приводила в действие струя разогретого пара, во втором — струя воды. Паровая турбина оказалась проще, экономичнее и удобнее, чем паровая машина Уатта. Изобретатели давно пытались создать машину (паровую турбину), где струя пара напрямую бы вращала рабочее колесо. При этом, скорость вращения колеса должна быть очень высокой за счет большой скорости струи пара.

При этом, скорость вращения колеса должна быть очень высокой за счет большой скорости струи пара.

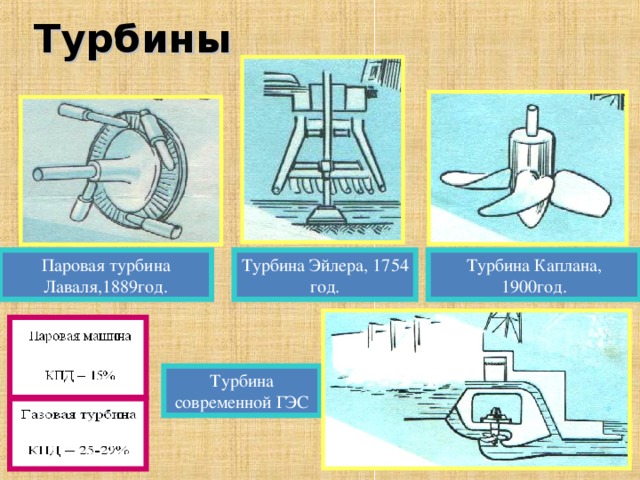

Паровая турбина Лаваля

В 1883 году Лавалю удалось создать первую паровую машину, которая представляла легкое колесо с лопатками. Через поставленные под углом сопла на лопатки направляли пар, который давил на них и раскручивал колесо. В 1889 году Лаваль усовершенствовал конструкцию, применив сопло, которое расширялось на выходе. Благодаря этому увеличилась скорость пара и, соответственно, скорость вращения ротора. Полученная струя направлялась на один ряд лопаток, которые были насажены на диск. Давление пара и число сопел определяли мощность турбины, работающей по активному принципу. Если отработанный пар не попадал в воздух, а направлялся в конденсатор, где при пониженном давлении сжижался, то мощность турбины оказывалась наивысшей. Турбина Лаваля получила всеобщее признание, она давала большие выгоды при соединении с машинами, имеющими высокую скорость (сепараторы, пилы, центробежные насосы). Использовали ее и в качестве привода для электрогенератора, правда, только через редуктор (из-за ее высокой скорости).

Использовали ее и в качестве привода для электрогенератора, правда, только через редуктор (из-за ее высокой скорости).

Паровая турбина Парсонса

В 1884 году английский изобретатель Парсонс запатентовал многоступенчатую реактивную турбину, специально созданную им для приведения в действие электрогенератора. При меньшей скорости вращения энергия пара здесь использовалась максимально благодаря тому, что пар, проходя через 15 ступеней, расширялся постепенно. Каждая ступень имела пару венцов лопаток. Неподвижным был один венец с направляющими лопатками, которые крепились на корпусе турбины. Второй — подвижный с рабочими лопатками на диске, который был насажен на вращающийся вал. Лопатки венцов (неподвижных и подвижных) сориентированы в противоположных направлениях. Это была первая паровая турбина, которая начала с успехом применяться в промышленности.

В 1889 году уже 300 турбин применяли для получения электроэнергии, в 1899 году появилась первая электростанция с турбинами Парсонса. В 1894 году был спущен на воду первый пароход «Turbinia» с приводом от паровой турбины. Вскоре паровые турбины начали устанавливать на быстроходных судах. Французский ученый Рато вывел комплексную теорию турбомашин на основе имевшегося опыта. Со временем турбина Парсонса уступила место компактным активно-реактивным турбинам. Хотя и сегодня паровые турбины в основном сохранили черты турбины Парсонса.

В 1894 году был спущен на воду первый пароход «Turbinia» с приводом от паровой турбины. Вскоре паровые турбины начали устанавливать на быстроходных судах. Французский ученый Рато вывел комплексную теорию турбомашин на основе имевшегося опыта. Со временем турбина Парсонса уступила место компактным активно-реактивным турбинам. Хотя и сегодня паровые турбины в основном сохранили черты турбины Парсонса.

Конденсационные паровые турбины Parsons в Екатеринбурге

Конденсационные турбины – агрегаты для трансформации энергии нагретого пара в механическую. Рабочий цикл таких установок завершается конденсацией пара и отводом жидкости в предназначенную для этого емкость. Входящий пар полностью отдает свою энергию, его давление на выходе установки достигает отрицательных значений.

Виды конденсационных паровых турбин

ООО «УГК-Энергетика» предлагает стационарные конденсационные турбины PARSONS. Они изготовлены на одном валу с другими установками. Чем больше мощность таких турбин, тем ниже себестоимость электрической или механической энергии.

По назначению выделяют:

- энергетические конденсационные турбины. Эти установки предназначены для привода генераторов электроэнергии. Как правило, они имеют большую мощность и постоянную частоту вращения;

- промышленные турбины. Агрегаты этого типа предназначены для работы в условиях обеспечения энергией промышленного оборудования;

- вспомогательные турбины. Имеют малую мощность и служат для обеспечения механической или электрической энергией технологического процесса и отдельной установки.

Преимущества конденсационных турбин PARSONS

- Получение максимальной механической энергии. Такие машины имеют самый высокий КПД .

- Высокая мощность конденсационных турбин.

- Возможность различной компоновки турбоагрегатов такого типа. Конденсатор можно расположить под турбиной. Такая схема применяется для агрегатов большой мощности. В маломощных агрегатах конденсатор и сама турбина расположены на одном уровне. Такая схема обеспечивает удобство монтажа, проведение сервисного обслуживания и ремонта.

- Возможность работы с разным оборудованием (электростанции, компрессорные установки, насосы и т. д.).

Для турбин малой мощности может применяться одноуровневая схема расположения турбины и конденсатора, что в значительной мере облегчает обслуживание и ремонт подобных агрегатов, а также ускоряет монтаж при вводе новых мощностей.

Модель | Мощность (кВт) | Расход пара (т/ч) | Скорость вращения (об/мин) | Параметры свежего пара | Давление выхлопа (МПа) | |

Давление (МПа) | Температура (ºС) | |||||

К-1-1,275 | 1000 | 7,4 | 5600 | 1,275 | 280 | 0,099 |

К-1,5-1,275 | 1500 | 10,6 | 5600 | 1,275 | 280 | 0,0085 |

К-1,5-1,275 | 1500 | 5600 | 1,275 | 340 | 0,0086 | |

К-1,5-2,35 | 1500 | 5600 | 2,354 | 340 | 0,0103 | |

К-1,5-2,35 | 1500 | 8,4 | 5600 | 2,354 | 390 | 0,0103 |

К-1,5-3,43 | 1500 | 5600 | 3,43 | 435 | 0,0103 | |

К-2-0,78 | 2000 | 5600 | 0,78 | 320 | 0,007 | |

К-2-0,78 | 2000 | 5600 | 0,78 | 350 | 0,007 | |

К-2-1,275 | 2000 | 5600 | 1,275 | 315 | 0,0085 | |

К-2-3,43 | 2000 | 5600 | 3,43 | 350 | 0,0085 | |

К-2-3,43 | 2000 | 5600 | 3,43 | 435 | 0,008 | |

К-2,1-1,7 | 2100 | 16,35 | 6063 | 1,7 | 280 | 0,0147 |

К-3-0,98 | 3000 | 5600 | 0,98 | 240 | 0,008 | |

К-3-0,98 | 3000 | 20 | 5600 | 0,98 | 305 | 0,0105 |

К-3-1,25 | 3000 | 5600 | 1,25 | 280 | 0,0104 | |

К-3-1,275 | 3000 | 20,4 | 5600 | 1,275 | 340 | 0,008 |

К-3-2,35 | 3000 | 16,1 | 5600 | 2,35 | 390 | 0,0103 |

К-3-3,43 | 3000 | 14,85 | 5600 | 3,43 | 435 | 0,0103 |

К-3,3-1,25 | 3300 | 5600 | 1,25 | 290 | 0,008 | |

К-3,3-3,43 | 3300 | 5600 | 3,43 | 435 | 0,0103 | |

К-3,5-3,83 | 3500 | 5600 | 3,83 | 435 | 0,0103 | |

К-4,5-3,43 | 4500 | 20 | 3000 | 3,43 | 435 | 0,0814 |

К-6-3,43 | 6000 | 28,5 | 3000 | 3,43 | 435 | 0,081 |

К-7,5-3,43 | 7500 | 35,3 | 3000 | 3,43 | 435 | 0,008 |

К-7,5-3,43 | 7500 | 3000 | 3,43 | 390 | 0,00816 | |

К-9-1,25 | 9000 | 3000 | 1,25 | 315 | 0,0065 | |

К-9-1,25 | 9000 | 3000 | 1,25 | 330 | 0,0065 | |

К-9-3,43 | 9000 | 3000 | 3,43 | 435 | 0,0067 | |

К-9-3,43 | 9000 | 3000 | 3,43 | 435 | 0,0065 | |

К-12-3,43 | 12000 | 56 | 3000 | 3,43 | 435 | 0,00686 |

К-12-4,9 | 12000 | 3000 | 4,9 | 470 | 0,0064 | |

К-15-3,43 | 15000 | 70 | 3000 | 3,43 | 435 | 0,00834 |

К-15-3,43 | 15000 | 70 | 3000 | 3,43 | 435 | 0,015 |

К-15-4,9 | 15000 | 3000 | 4,9 | 470 | 0,0066 | |

К-25-3,43 | 25000 | 3000 | 3,43 | 435 | 0,0585 | |

К-30-3,43 | 30000 | 3000 | 3,43 | 435 | 0,006 | |

Оставь заявку на паровую конденсационную турбину и получить дополнительную консультацию вы можете, связавшись с нашим сотрудником по контактному телефону.

| Екатеринбург | Россия, СНГ | |

| +7 (343) 272-31-80 | 8 (800) 201-71-60 | [email protected] |

| +7 (343) 272-31-82 | [email protected] |

Информация о газовых турбинах | Kawasaki Heavy Industries

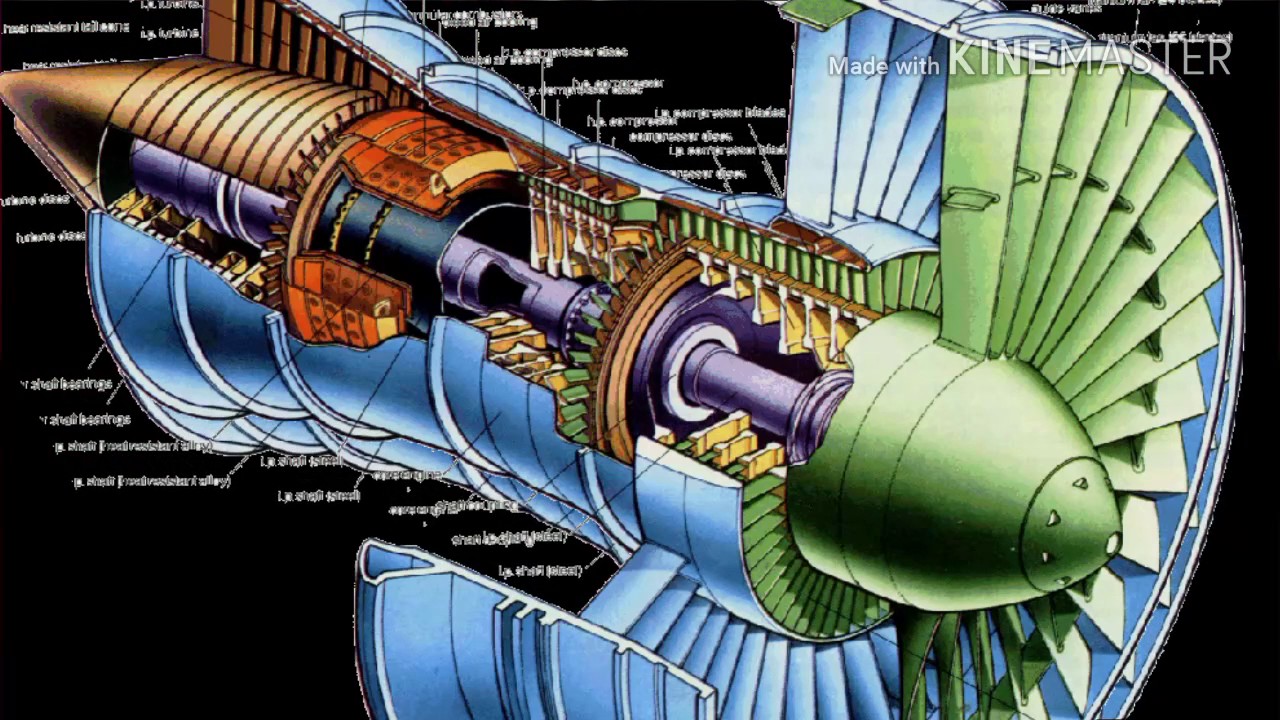

Принцип работы газовой турбины

Как и дизельный или бензиновый двигатель, газовая турбина — это двигатель внутреннего сгорания с рабочим циклом впуск-сжатие-сгорание (расширение)-выпуск. Но, существенно отличается основное движение. Рабочий орган газовой турбины вращается, а в поршневом двигателе движется возвратно-поступательно.

Принцип работы газовой турбины показан на рисунке ниже. Сначала, воздух сжимается компрессором, затем сжатый воздух подается в камеру сгорания. Здесь, топливо, непрерывно сгорая, производит газы с высокой температурой и давлением. Из камеры сгорания газ, расширяясь в турбине, давит на лопатки и вращает ротор турбины (вал с крыльчатками в виде дисков, несущих рабочие лопатки), который в свою очередь опять вращает вал компрессора. Оставшаяся энергия снимается через рабочий вал.

Из камеры сгорания газ, расширяясь в турбине, давит на лопатки и вращает ротор турбины (вал с крыльчатками в виде дисков, несущих рабочие лопатки), который в свою очередь опять вращает вал компрессора. Оставшаяся энергия снимается через рабочий вал.

Особенности газовых турбин

Типы газовых турбин по конструкции и назначению

Самый основной тип газовой турбины — создающий тягу реактивной струей, он же самый простой по конструкции.

Этот двигатель подходит для самолетов, летающих на высокой скорости, и используется в сверхзвуковых самолетах и реактивных истребителях.

У этого типа есть отдельная турбина за турбореактивным двигателем, которая вращает большой вентилятор впереди. Этот вентилятор увеличивает поток воздуха и тягу.

Этот тип малошумен и экономичен на дозвуковых скоростях, поэтому газовые турбины именно этого типа используются для двигателей пассажирских самолётов.

Эта газовая турбина выдает мощность как крутящий момент, причем у турбины и компрессора общий вал. Часть полезной мощности турбины идет на вращение вала компрессора, а остальная энергия передается на рабочий вал.

Часть полезной мощности турбины идет на вращение вала компрессора, а остальная энергия передается на рабочий вал.

Этот тип используют, когда нужна постоянная скорость вращения, например — как привод генератора.

В этом типе вторая турбина размещается после турбины с газогенератором, и вращательное усилие передается на нее реактивной струей. Эту заднюю турбину называют силовой. Поскольку валы силовой турбины и компрессора не связаны механически, скорость вращения рабочего вала свободно регулируется. Подходит как механический привод с широким диапазоном скоростей вращения.

Этот тип широко используется в винтовых самолетах и вертолетах, а также в таких установках, как приводы насоса/компрессора, главные судовые двигатели, приводы генератора и т.п.

Что такое газовая турбина серии GREEN?

Принцип, которому Kawasaki следует в газотурбинном бизнесе, начиная с разработки в 1972 году нашей первой ГТУ, позволил нам предлагать клиентам все более совершенное оборудование, т. е., более энергоэффективное и экологичное. Идеи, заложенные в наших продуктах, получили высокую оценку мирового рынка и позволили нам накопить референции на более, чем 10 000 турбин (на конец марта 2014 года) в составе резервных генераторов и когенерационных систем.

е., более энергоэффективное и экологичное. Идеи, заложенные в наших продуктах, получили высокую оценку мирового рынка и позволили нам накопить референции на более, чем 10 000 турбин (на конец марта 2014 года) в составе резервных генераторов и когенерационных систем.

Газовые турбины Kawasaki всегда имели большой успех, и мы, показывая еще большую нашу приверженность этому принципу, дали им новое название «Газовые турбины GREEN».

Проект K: Создание газовой турбины с самым высоким КПД в мире

Внутри К: Подразделение газовых турбин, Акаси / завод Seishin

Контакты

Если вам нужна дополнительная информация о нашем бизнесе, пожалуйста, свяжитесь с нами.

КонтактыКак работает паровая турбина?

Большая часть электроэнергии на всей территории США производится с помощью паротурбинных двигателей — по данным Министерства энергетики США, более 88 процентов энергии в США вырабатывается с помощью паротурбинных генераторов на центральных электростанциях, таких как солнечные тепловые электрические, угольные и атомные электростанции. Предлагая более высокий КПД и низкую стоимость, паровые турбины стали неотъемлемой частью многих американских производств электроэнергии.

Предлагая более высокий КПД и низкую стоимость, паровые турбины стали неотъемлемой частью многих американских производств электроэнергии.

Первая паровая турбина

Первая современная паровая турбина была разработана сэром Чарльзом А. Парсонсом в 1884 году. Эта турбина использовалась для освещения выставки в Ньюкасле, Англия, и вырабатывала всего 7,5 кВт энергии. Теперь паротурбинные генераторы могут производить более 1000 МВт энергии на крупных электростанциях. Несмотря на то, что генерирующие мощности значительно увеличились со времен Парсонса, конструкция осталась прежней. Но, сколь бы интуитивно ни был дизайн Парсонса, он не так прост, как пар, движущийся по лопастям.Он был основан на втором законе термодинамики и теореме Карно (), которая утверждает, что чем выше температура пара, тем выше эффективность электростанции. Давайте рассмотрим, как пар помогает приводить в действие большинство национальных электростанций.

Как так много энергии забирают из пара?

Возвращаясь к школьной физике, вода кипит при 100 ° C. В этот момент молекулы расширяются, и мы получаем испаренную воду — пар. Используя энергию, содержащуюся в быстро расширяющихся молекулах, пар обеспечивает замечательную эффективность выработки энергии.

В этот момент молекулы расширяются, и мы получаем испаренную воду — пар. Используя энергию, содержащуюся в быстро расширяющихся молекулах, пар обеспечивает замечательную эффективность выработки энергии.

Учитывая высокую температуру и давление пара, неудивительно, что были случаи, когда аварии происходили из-за ненадлежащего использования или установки предохранительных клапанов. Один из самых заметных инцидентов произошел на АЭС Три-Майл-Айленд. Все произошло из-за повышения давления пара, когда перестали работать насосы, подающие воду на парогенераторы.

Как работает паровая турбина?

Проще говоря, паровая турбина работает с использованием источника тепла (газового, угольного, атомного, солнечного) для нагрева воды до чрезвычайно высоких температур до тех пор, пока она не превратится в пар.Когда этот пар проходит мимо вращающихся лопастей турбины, пар расширяется и охлаждается. Таким образом, потенциальная энергия пара во вращающихся лопатках турбины превращается в кинетическую энергию. Поскольку паровые турбины генерируют вращательное движение, они особенно подходят для приведения в действие электрогенераторов для выработки электроэнергии. Турбины соединены с генератором с осью, которая, в свою очередь, вырабатывает энергию через магнитное поле, которое производит электрический ток.

Поскольку паровые турбины генерируют вращательное движение, они особенно подходят для приведения в действие электрогенераторов для выработки электроэнергии. Турбины соединены с генератором с осью, которая, в свою очередь, вырабатывает энергию через магнитное поле, которое производит электрический ток.

Как работают лопатки турбины?

Лопасти турбины предназначены для управления скоростью, направлением и давлением пара, проходящего через турбину.Для больших турбин к ротору прикреплены десятки лопастей, как правило, в разных наборах. Каждый набор лопастей помогает извлекать энергию из пара, а также поддерживает давление на оптимальном уровне.

Этот многоступенчатый подход означает, что лопатки турбины снижают давление пара очень маленькими шагами на каждой ступени. Это, в свою очередь, снижает силы, действующие на них, и значительно улучшает общую мощность турбины.

Важность гибких средств управления для вращающегося турбинного оборудования

При таком большом количестве энергии, проходящей через паровые турбины, необходимы механизмы управления, которые могут регулировать их скорость, контролировать поток пара и изменять температуру внутри системы. Поскольку большинство паровых турбин находится на крупных электростанциях, которым требуются нагрузки по запросу, возможность регулировать поток пара и общую выработку энергии является необходимостью.

Поскольку большинство паровых турбин находится на крупных электростанциях, которым требуются нагрузки по запросу, возможность регулировать поток пара и общую выработку энергии является необходимостью.

Как системы управления Petrotech могут повысить эффективность паротурбинного генератора

Изобретение паровой турбины изменило нашу способность производить энергию в больших масштабах. И даже с такой, казалось бы, простой задачей, как пар, проходящий через набор лопастей, легко увидеть, что эти механизмы довольно сложны.Таким образом, им нужна рефлексивная интеллектуальная система управления паровой турбиной, в которой можно будет отслеживать и контролировать их работу. Усовершенствованные системы управления паровыми турбинами Petrotech для приводов компрессоров и генераторов имеют интегрированный пакет управления, который обеспечивает управление скоростью и производительностью. Наша продукция включает интегрированные системы управления для газовых и паровых турбин, генераторов, компрессоров, насосов и связанного вспомогательного оборудования. Чтобы узнать больше о наших элементах управления паровой турбиной, ознакомьтесь с нашими техническими документами по усовершенствованным элементам управления паровой турбиной для генераторов и механических приводов.

Чтобы узнать больше о наших элементах управления паровой турбиной, ознакомьтесь с нашими техническими документами по усовершенствованным элементам управления паровой турбиной для генераторов и механических приводов.

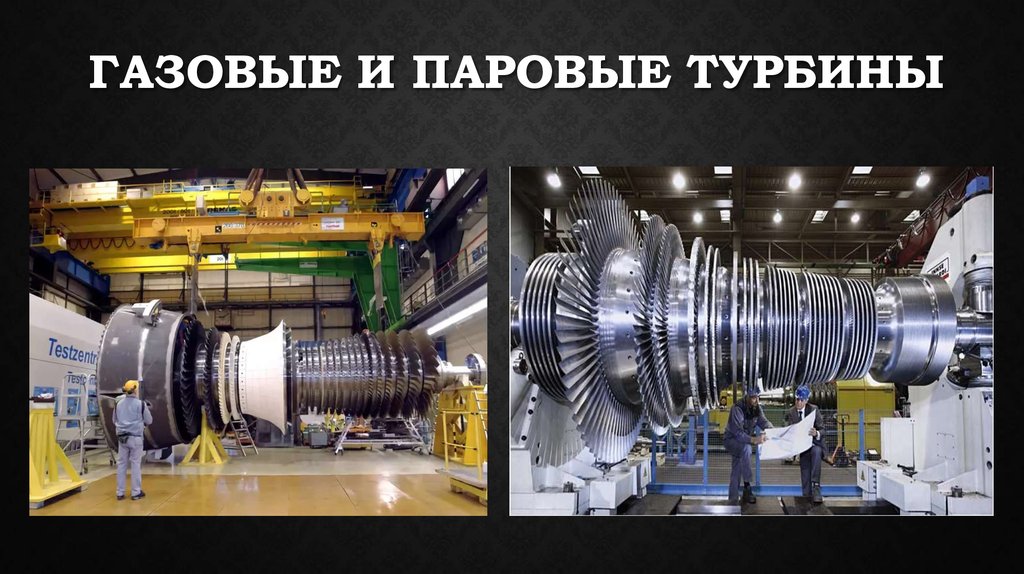

Паровые турбины

| Большая паровая турбина в General Electric |

Паровые турбины встречаются повсюду на планете и используются для вращения

генераторы и производят электричество или создают двигательные установки для кораблей, самолетов,

ракеты.

Они преобразуют тепловую энергию в виде испаренной воды в движение, используя давление на вращающиеся лезвия.Это похоже на то, как турбины гидроэлектростанции за исключением того, что пар движется намного быстрее, а лезвия и устройство очень другой.

Паровые турбины используются со многими источниками энергии:

Ядерная промышленность

Уголь

Ископаемое топливо / природный газ

Геотермальная энергия

Инженеры улучшили каждый миллиметр паровой турбины и

это один из самых сложных предметов для проектирования и изготовления. Там

это лишь несколько мест в мире, где производятся большие паровые турбины.

Там

это лишь несколько мест в мире, где производятся большие паровые турбины.

Крупные производители паровых турбин:

General Electric. Schenectady, NY

Siemens, Германия

Weir Allen Steam Turbines, Brazil

Elliot Group, Sodegaura Japan, Jeanette PA

Строящийся ротор большой паровой турбины в Скенектади, Нью-Йорк (фото: General Electric) |

История:

Идея паровой турбины возникла примерно в 100 году нашей эры.Современный пар турбины, разработанные на основе поршневого парового двигателя, типичного для 19 век. Первые новаторы, такие как Джордж Вестингауз знал, что возвратно-поступательное движение поршневых паровых машин потрачено впустую много энергии и что если бы пар можно было направить в узкое пространство и давление, используемое для вращения вала, это приведет к максимальная энергоэффективность.

Хронология:

1712 — Паровая машина с поршнем, разработанная Томасом Ньюкоменом

1781 — Джеймс Ватт разрабатывает первую паровую машину, которая производит непрерывный вращательное движение

1831 — ДеВитт Клинтон запускает первое регулярное железнодорожное сообщение в Северной Америке. Олбани — Скенектади, штат Нью-Йорк, работает на поршневом паровом двигателе. После этого использование паровой машины растет. и официально начинается область машиностроения.

1884 — Сэр Чарльз Парсонс строит первую настоящую паровую турбину.

Знания, необходимые для его создания, пришли с

г. 1885 г. — Джордж Вестингауз покупает патенты на паровые турбины и приступает к их усовершенствованию.

1896 г.

существующих турбин и составлял 1/10 размера при той же мощности

1903 — Кертис и Уильям

Ле Рой Эммет разработал вертикальную турбину мощностью 5000 кВт для General Electric,

эта турбина создавала огромное количество энергии в компактном пространстве. 25 футов в высоту.В то время все крупные электростанции США хотели этого.

25 футов в высоту.В то время все крупные электростанции США хотели этого.

1900-е годы — Паровые турбины становились все меньше и меньше, а мощность увеличивалась.

Некоторые турбины вырабатывают до 500 000 кВт.

Ниже: видео из Технического центра Эдисона о ранней истории паровых турбин с историком Джорджем Уайзом:

Как это работает:

Паровые турбины пропускают пар высокого давления через многоступенчатые роторы, что означает многие комплекты лезвий извлекают всю возможную энергию из давления.

Подробнее см. TurbineGenerator.org>

CO-Generation:

Турбины Cogen имеют два отдельных поколения в одном потоке энергии,

это извлекает максимум энергии из горячего потока пара. Oни

может иметь КПД более 80% по сравнению с обычной паровой турбиной

растения, у которых около 40%.

Oни

может иметь КПД более 80% по сравнению с обычной паровой турбиной

растения, у которых около 40%.

Связанные темы:

Газовые турбины

Hydro (водяные турбины)

Связанные темы:

Источники:

Wabash Power Equipment Company

General Electric

Siemens

Turbocam International

Википедия

Группа Эллиотт

ASME

Музей Скенектади

Узнайте, как пар из котла используется для выработки энергии турбины

В первой статье этой серии о том, как котлы используются для выработки электроэнергии, мы рассмотрели их систему сгорания и то, как они извлекают накопленную энергию из источника топлива.В этой статье мы более подробно рассмотрим их основную функцию: превращение воды в пар. Именно термодинамическая энергия, присутствующая в этом паре, в конечном итоге используется для питания турбин, вырабатывающих энергию.

Что такое паровые турбины?

Паровые турбины — это крупномасштабные механические устройства, которые предназначены для преобразования тепловой энергии пара в кинетическую энергию, которая затем может использоваться для выполнения механической работы. Механическая работа сосредоточена на вращающемся выходном валу, и это вращательное движение затем, в свою очередь, используется для вращения электрического генератора.Хотя есть и другие способы создания электричества, это, безусловно, самый распространенный метод. По оценкам, около 90% электроэнергии США вырабатывается с помощью паровых турбин. Между тем паровые турбины производят около 80% электроэнергии во всем мире.

Термодинамика паровых турбин

Паровые турбины работают по принципу термодинамики. Перегретый или сухой насыщенный пар поступает в турбину после того, как был нагрет котлом при высокой температуре и давлении.Затем он проходит через сопло турбины и на выходе из сопла с высокой скоростью направляется к лопаткам турбины, тем самым поворачивая их.

Паровые турбины и генераторы

Для выработки электроэнергии паровая турбина будет присоединена к электрогенератору. Генератор должен вращаться с постоянной синхронной скоростью, которая изменяется в зависимости от частоты электрической станции. Наиболее распространенные скорости составляют 3000 об / мин для систем с частотой 50 Гц и 3600 об / мин для систем с частотой 60 Гц.

Краткая история паровых турбин

Современная паровая турбина была изобретена сэром Чарльзом Парсонсом в 1884 году и вырабатывала только 7,5 кВт электроэнергии во время первой итерации. Несмотря на скромное начало, это изобретение вскоре произвело революцию в мире, предоставив рентабельный и доступный способ производства электроэнергии. Помимо влияния на мощность, паровая турбина произвела революцию в морском транспорте. Частично эффективность паровой турбины объяснялась тем, что ее можно было легко увеличить в размере и производительности.В течение жизни Парсонса созданная им паровая турбина была уже увеличена примерно в 10 000 раз и могла вырабатывать до 50 000 кВт мощности.

Типы паровых турбин

Паровые турбины используются для различных целей. Помимо выработки электроэнергии, паровые турбины также используются для обработки пара на нефтеперерабатывающих заводах, заводах и других промышленных предприятиях, а также на паровых судах и локомотивах. Из-за такого разнообразия применений паровые турбины различаются и могут быть разделены на несколько категорий.Вот некоторые из наиболее распространенных способов:

Лопасти и ступени — Турбины состоят из лопаток и сопел, и лопасти часто расположены так, чтобы проходить через серию ступеней. Эта серия стадий называется компаундированием и помогает повысить эффективность паровой турбины, особенно на более низких скоростях. Если турбина состоит из неподвижных сопел, чередующихся с лопатками, она называется импульсной турбиной. Если турбина состоит из движущихся сопел, чередующихся с неподвижными соплами, то она называется реакционной турбиной.

Турбина с компаундом под давлением — В турбине с компаундом под давлением неподвижные сопла, за которыми следует ряд подвижных сопел, разделяют падение давления на входе пара и образовавшийся выхлоп на несколько небольших капель. Этот тип турбины также известен как турбина Рато, так как Рато был изобретателем.

Этот тип турбины также известен как турбина Рато, так как Рато был изобретателем.

Турбина с компаундом скорости и давления — В турбине с компаундом скорости и давления имеется несколько импульсных ступеней с комбинированной скоростью, которые состоят из неподвижных сопел, за которыми следуют движущиеся лопасти, чередующиеся с неподвижными лопатками.Такое расположение делит падение скорости на более мелкие капли. Этап с усиленной скоростью часто называют колесом Кертиса в честь его изобретателя.

Условия подачи и выпуска пара — Турбины, классифицированные по условиям подачи и выпуска пара, включают конденсацию, неконденсат, повторный нагрев, отбор и впуск.

Конденсационные турбины — Конденсационные турбины — тип, наиболее часто встречающийся в электрических установках. Их отработанный пар находится в частично конденсированном состоянии на выходе из котла.

Турбины без конденсации — Турбины без конденсации обычно используются в технологических парах. Их выходное давление регулируется клапаном в соответствии с потребностями конкретного парового процесса. Этот тип турбины можно найти на целлюлозно-бумажных заводах, установках централизованного теплоснабжения, опреснительных установках и нефтеперерабатывающих заводах.

Их выходное давление регулируется клапаном в соответствии с потребностями конкретного парового процесса. Этот тип турбины можно найти на целлюлозно-бумажных заводах, установках централизованного теплоснабжения, опреснительных установках и нефтеперерабатывающих заводах.

Турбины повторного нагрева — Турбины повторного нагрева также часто встречаются на электростанциях. В турбинах повторного нагрева используется поток пара, который выходит из турбины и поступает в котел, где может быть добавлен дополнительный перегрев.

Турбины с вытяжкой — В турбинах с отбором пара на разных стадиях выпускается из турбины для использования в промышленных процессах или для отправки обратно в нагреватель питательной воды котла для повышения общей эффективности системы.

Индукционные турбины — Индукционные турбины добавляют пар низкого давления на промежуточной ступени. Это дает дополнительную мощность.

Измерение КПД турбины

КПД турбины часто измеряется на основе так называемого изэнтропического КПД. Изэнтропический процесс, также известный как процесс постоянной энтропии, — это когда энтропия пара, входящего в турбину, полностью равна энтропии пара, покидающего турбину. Это будет считаться идеальной паровой турбиной, потому что не будет потери энтропии. Однако реальной идеальной турбины не могло быть, вместо этого отношение того, насколько она близка к этой идеальной мощности, называется ее изоэнтропическим КПД. Этот КПД может варьироваться от 20% до 90% в зависимости от турбины и ее применения.

Изэнтропический процесс, также известный как процесс постоянной энтропии, — это когда энтропия пара, входящего в турбину, полностью равна энтропии пара, покидающего турбину. Это будет считаться идеальной паровой турбиной, потому что не будет потери энтропии. Однако реальной идеальной турбины не могло быть, вместо этого отношение того, насколько она близка к этой идеальной мощности, называется ее изоэнтропическим КПД. Этот КПД может варьироваться от 20% до 90% в зависимости от турбины и ее применения.

Источник топлива сжигается, чтобы высвободить запас энергии. Затем эта энергия используется для нагрева воды до пара. Затем термодинамическая энергия пара используется для питания турбины. Турбина подключена к генератору, и генератор вырабатывает электричество. Хотя котел сам по себе не генерирует электроэнергию, котлы, тем не менее, являются фундаментальной и незаменимой частью процесса производства электроэнергии.

:

Производство электроэнергии с использованием паровых турбин

В основном пар получают из ископаемых источников топлива, три из которых показаны на диаграмме выше, но можно использовать любой удобный источник тепла.

- Химическое превращение