- чертежи, устройство, схема, сборка, видео инструкция

- Газогенератор своими руками в автомобиле

- Вторая мировая война

- Программа исследований в Швеции

- Топливо для газогенератора

- Технические возможности

- Прицепной газогенератор

- Преимущества газогенераторных автомобилей

- Недостатки газогенераторных автомобилей

- Удобство использования газогенераторного автомобиля

- Массовое производство газогенераторных автомобилей

- Вырубка леса

- Как построить грузовик-газификатор древесины – Новости Матери-Земли

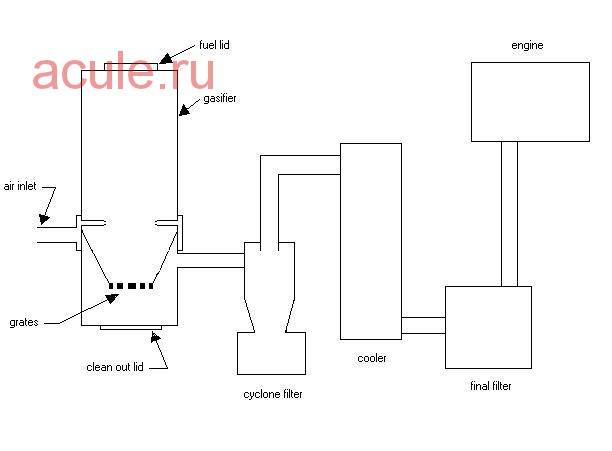

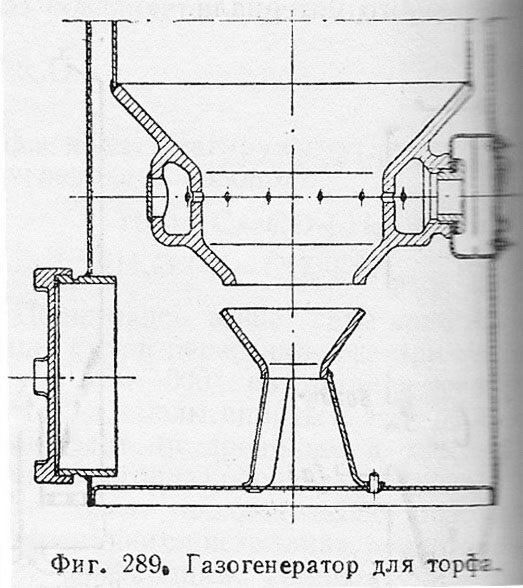

- Строительство газогенератора древесины (с нисходящим потоком)

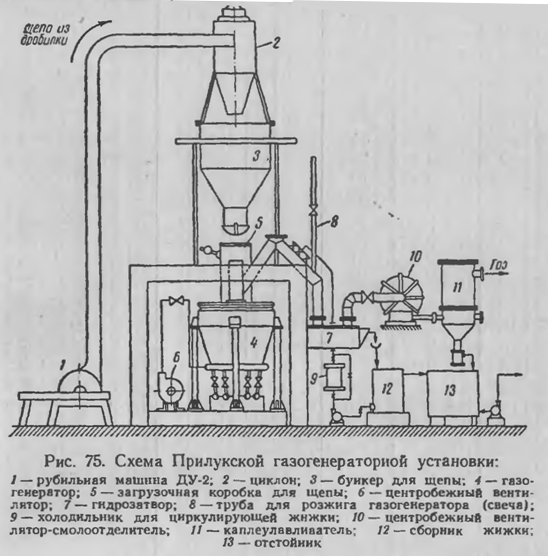

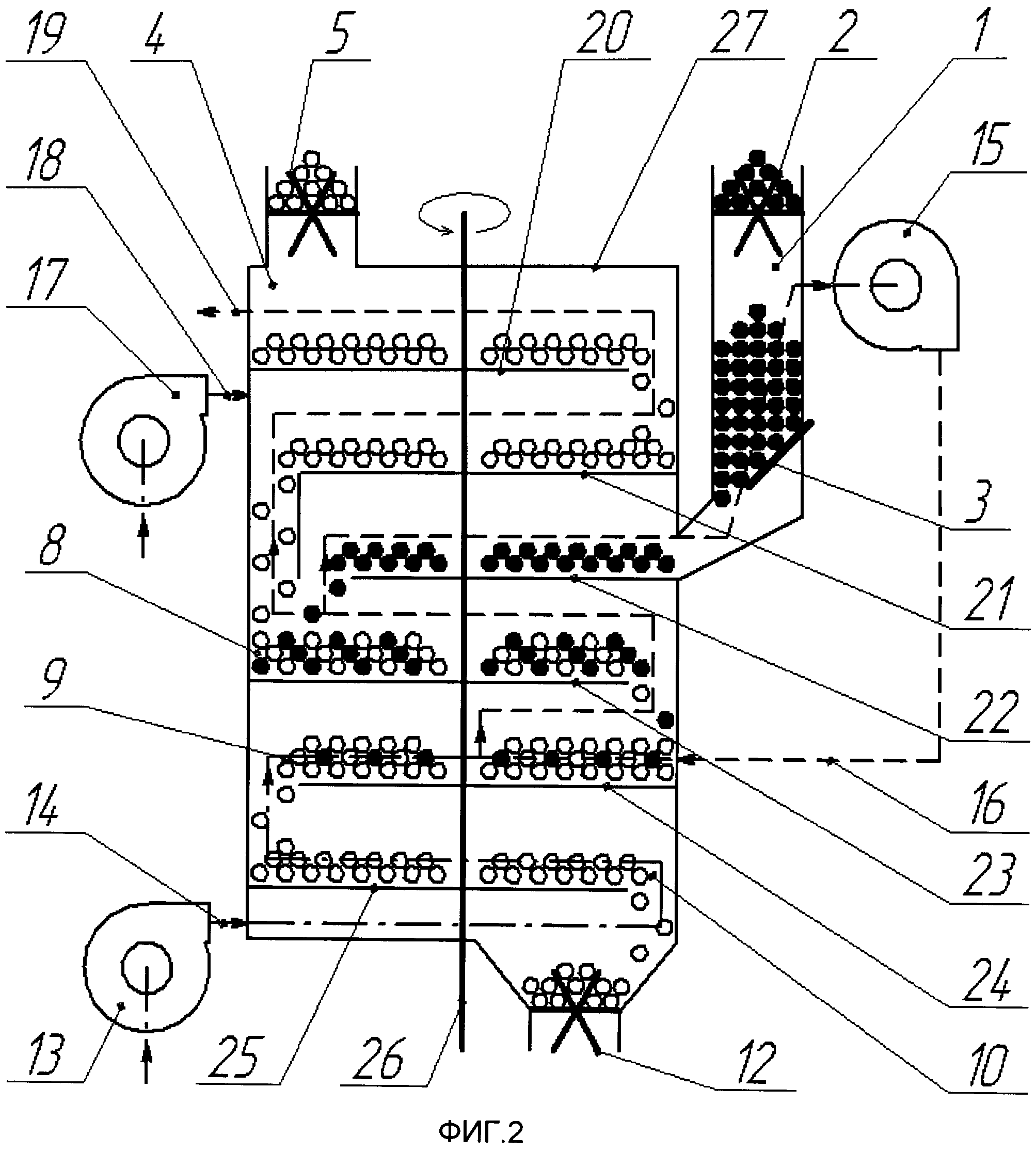

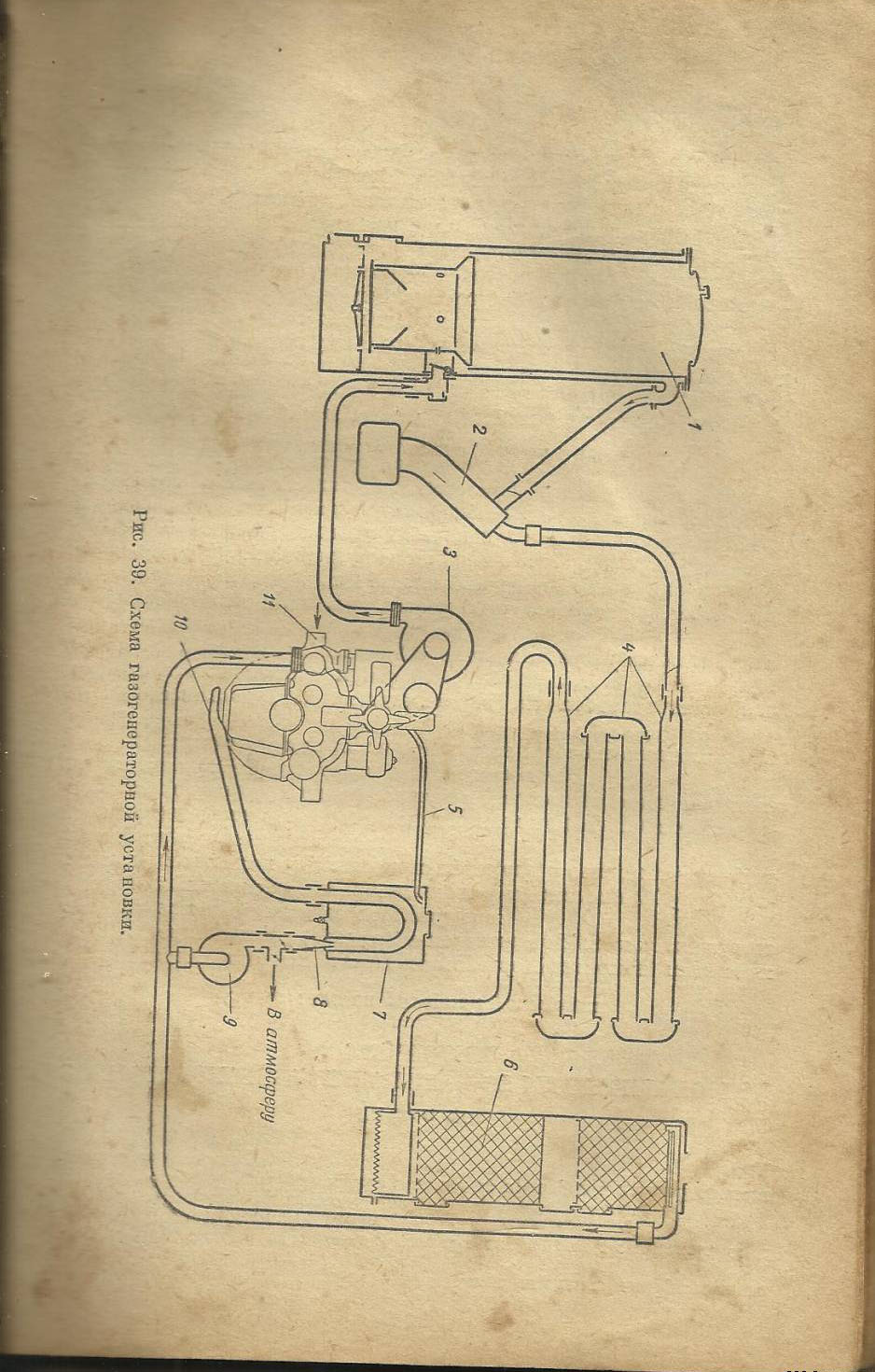

чертежи, устройство, схема, сборка, видео инструкция

Природный газ – самый дешевый и самый эффективный источник тепла. К сожалению, магистральный газопровод проведен не во все регионы нашей родины, и даже не везде подвозят баллонный. Тем не менее, это не повод отказываться от его использования при отоплении дома с тем лишь исключением, что придется сделать газогенератор на дровах своими руками. Это альтернативный способ отопления, где в качестве базового топлива будут использоваться не только дрова, но опилки, пеллеты, отходы деревообрабатывающей промышленности и т.д.

В статье мы подробно рассмотрим, как правильно сделать такой агрегат, что для этого понадобится, а также разберемся в преимуществах и возможных его недостатках.

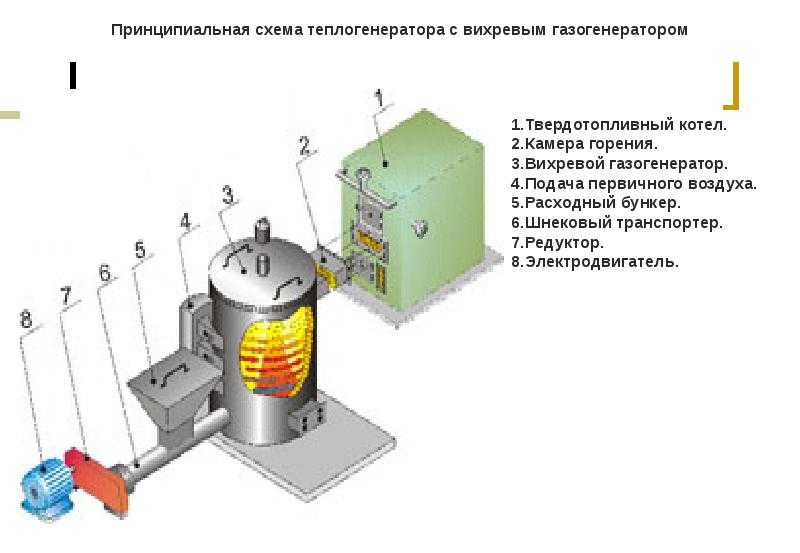

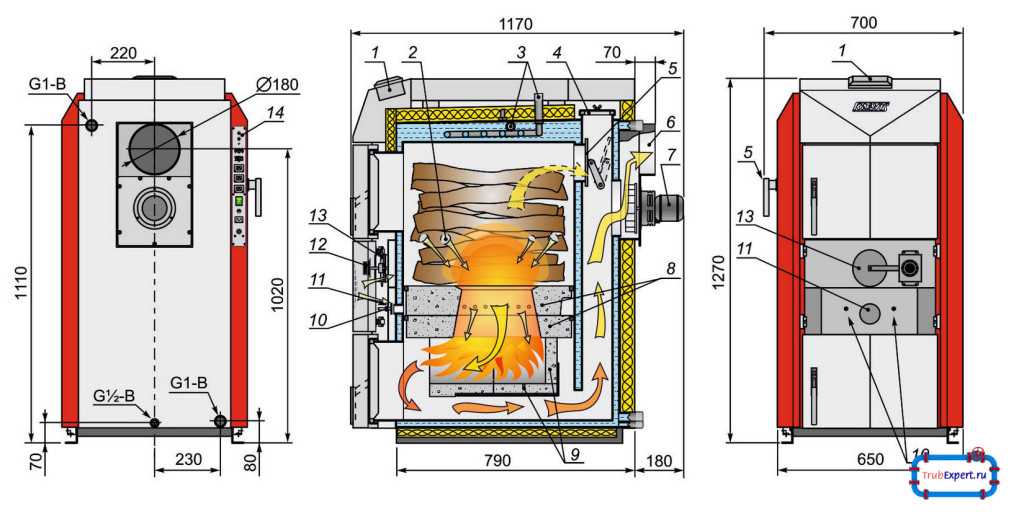

Как это работает

Для того, чтобы добыть природный газ, не обязательно искать месторождение и открывать скважину, можно воспользоваться пиролизным котлом. Это особый вид котельного оборудования, где топливо сгорает при минимальном доступе кислорода, распадаясь на древесный остаток (уголь) и горючий газ (пропилен и этилен).

Учитывая то, что одновременно с топливом происходит процесс сгорания пиролизных газов, эффективность котла увеличивается в 1,5-2 раза при одинаковом с обычным котлом расходе топлива.

Медленное сгорание топлива (дров, опилок, пеллет и т.д.) обеспечивает гораздо более длительный процесс горения (12 часов по сравнению с 3-4 часами в обычном).

На схеме видно, по какому принципу работает пиролизный котел и как идет процесс образования горючего (древесного) газа.

Являясь уже, по сути, газогенераторным оборудованием, такой котел выполняет ряд задач, а именно:

- Производит низкомолекудярные олефины в результате сгорания дров и входящей в их состав целлюлозы.

- Очищает олефины от всех сторонних примесей, в результате чего получается чистый горючий газ.

-

Охлаждает газы за счет уменьшения количества энергии при окончательном сгорании топлива.

Пиролизный котел всегда разделен на 2 камеры, в одной из которых сгорает основное топливо при минимальном доступе кислорода, во вторую поступают выработанные газы и при подкачке воздуха происходит их сгорание.

Подобная оптимизация процесса сгорания позволяет решить сразу 2 ключевых задачи – увеличение коэффициента полезного действия котла и возможность организовать водонагревательный котел за счет соединения с водяной рубашкой.

Процесс пиролиза обеспечивает полное сгорание топлива с максимальной отдачей тепла, что на выходе дает более 35% экономии расходов.

Газогенераторный котел на дровах вполне можно сделать и своими руками, но перед этим необходимо понять принцип его работы, устройство камер внутреннего сгорания и технику безопасности, чтобы исключить малейшие нарушения технологии.

Устройство модели на дровах и схема

Данный вид котла растапливается точно по такому же принципу, как и обычный котел на твердом топливе. Дрова, пеллеты, брикеты, опилки и прочие виды топлива закладываются в нижнюю камеру, поджигаются, после чего открывается воздушная заслонка для создания тяги.

Дрова, пеллеты, брикеты, опилки и прочие виды топлива закладываются в нижнюю камеру, поджигаются, после чего открывается воздушная заслонка для создания тяги.

Воздушная заслонка должна быть открыта только наполовину, чтобы избежать излишнего поступления воздуха в камеру сгорания.

Устройство самодельного газогенераторного котла очень простое. Основу составляют 2 камеры, закрытые в один корпус. В нижней сгорает твердое топливо, в верхней – дровяной газ. При этом нагреваемый воздух постоянно циркулирует по воздуховодам — теплый поднимается вверх и выходит наружу, холодный подсасывается снаружи нагревается и также выходит. Этот процесс продолжается до той поры, пока в камере тлеет топливо.

Конвекция газогенераторного котла на дровах прогревает помещение достаточно быстро (50 кв.м. за 60-90 минут), при этом тепло сохраняется более длительный период времени.

Как сделать своими руками

На схеме, изображенной выше, видно, как функционирует котел, где и какие камеры расположены, поэтому прежде чем приступать к собственноручной сборке, необходимо разобраться с принципом работы готового котла, а также использовать чертеж котла, работающего на твердом топливе.

На видео вы можете посмотреть, как работает газогенераторный котел:

- Основой котла (корпусом) служит любая металлическая бочка, подойдет даже использованный газовый баллон. Можно сделать такой цилиндр из листа стали 8-10 мм толщиной, для чего сварить его по окружности и приварить дно.

- В верхней части цилиндра делаете камеру минимальным объемом 0,7 куб.м, куда в дальнейшем будет загружаться твердое топливо.

Для того, чтобы рассчитать объем бункера для загрузки топлива, воспользуйтесь таблицей. С ее помощью можно рассчитывать объем любого котла, который вы планируете делать своими руками.

- На самом верху цилиндра привариваете дополнительный круг стали, из которого будет происходить забор холодного воздуха (юбка).

-

Для очистки древесного газа от сторонних примесей используются кольца грубой очистки.

Поддув его происходит через фурму.

Поддув его происходит через фурму.

- Для охлаждения газа из юбки забирается холодный воздух. Он проходит по зигзагу труб, оснащенному несколькими металлическими кольцами, постепенно охлаждаясь.

- Если используется для горения недостаточно сухое топливо, во время работы котла собирается конденсат. Его необходимо регулярно спускать, для чего используется подобный кран.

-

Газогенераторный котел – единственный в линейке отопительного оборудования, который позволяет использовать даже влажные – свежесрубленные – дрова. При контакте с холодным воздухом, поступающим из юбки, образуется слишком большое количество воды, которое необходимо постоянно спускать. Для этой цели используется т.н. сепаратор. Его изготавливают из трубы диаметром 3-5 мм, куда вставляют пластину с ребрами. Проходя по сепаратору, вода выводится из системы по ленте слива.

- Для повышения мощности газогенераторного котла требуется сухой газ. Для этого достаточно закрыть кран слива конденсата и открыть кран на газовой трубе, которая расположена сразу за сепараторной трубкой. Когда газ поступает из небольшой трубы в большую, он распадается на газообразную и жидкую фракции, после чего переходит в камеру сгорания.

- Для обогрева больших площадей рекомендуется устанавливать водяной контур. Можно даже сделать отдельную камеру в газогенераторном котле, где будет нагреваться с помощью поступающего горючего газа вода. За счет конвекции при нагреве происходит одновременное его охлаждение.

- При выполнении обвязки котла рекомендуется использовать газ в качестве источника дополнительного горючего. Для этого достаточно подсоединить контур и открыть вентиль подачи газа в прибавочную зону.

Советы и отзывы специалистов

-

Камеры сгорания изготавливают из низкоуглеродистой стали, не подверженной воздействию высоких температур и конденсата.

- Внутри корпуса камеры сгорания закрепляются болтами.

- Крышка корпуса и камеры всегда уплотняется, чтобы исключить неконтролируемое попадание воздуха внутрь. В качестве уплотнителя можно использовать асбестовый шнур.

- Корпус газогенераторного котла лучше всего изготовить из пустого газового баллона. Чтобы исключить риск возгорания остатков газа во время монтажных работ, наполните его до краев водой.

- Обязательно устанавливайте на газогенераторе обратный клапан, который предотвратит выход газа.

- Для нагнетания воздуха можно использовать вентилятор, но в этом случае котел будет энергозависимым.

- Колосниковая решетка для камеры сгорания твердого топлива изготавливается из чугунных полос. Для того, чтобы такой агрегат было удобно чистить, сделайте центр колосника подвижным.

-

Предусмотрите в загрузочной камере люк – при избытке топлива и газа он позволит сбросить часть балласта.

- Для изготовления газогенераторного котла своими руками обязательно используйте чертежи, а еще лучше – вышедший из строя котел, чтобы в точности соблюсти все пропорции и размеры.

Газогенератор своими руками в автомобиле

Газогенератор в автомобиле

Во время Второй мировой войны в Европе почти каждое транспортное средство было переоборудовано на использование дров в качестве топлива.

Рост цен на топливо приводит к возобновлению интереса к этой почти забытой технологии: во всем мире, десятки любителей разъезжают по улицам городов на своих самодельных газогенераторных автомобилях.

Авто на дровах,газген,Газогенератор в автомобиле,синтез газа, автомобиль на дровах, автомобильный газогенератор, газагенератор своими руками

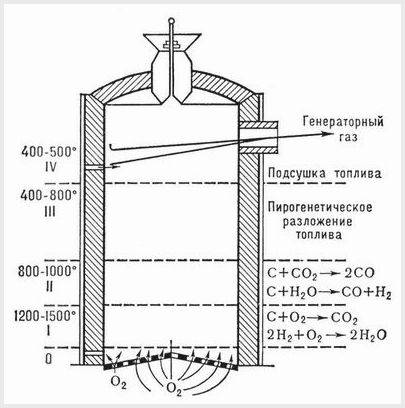

Процесс образования газогенераторного газа (синтез газа), при котором органический материал превращается в горючий газ, начинает происходить под воздействием тепла при температуре 1400 ° C .

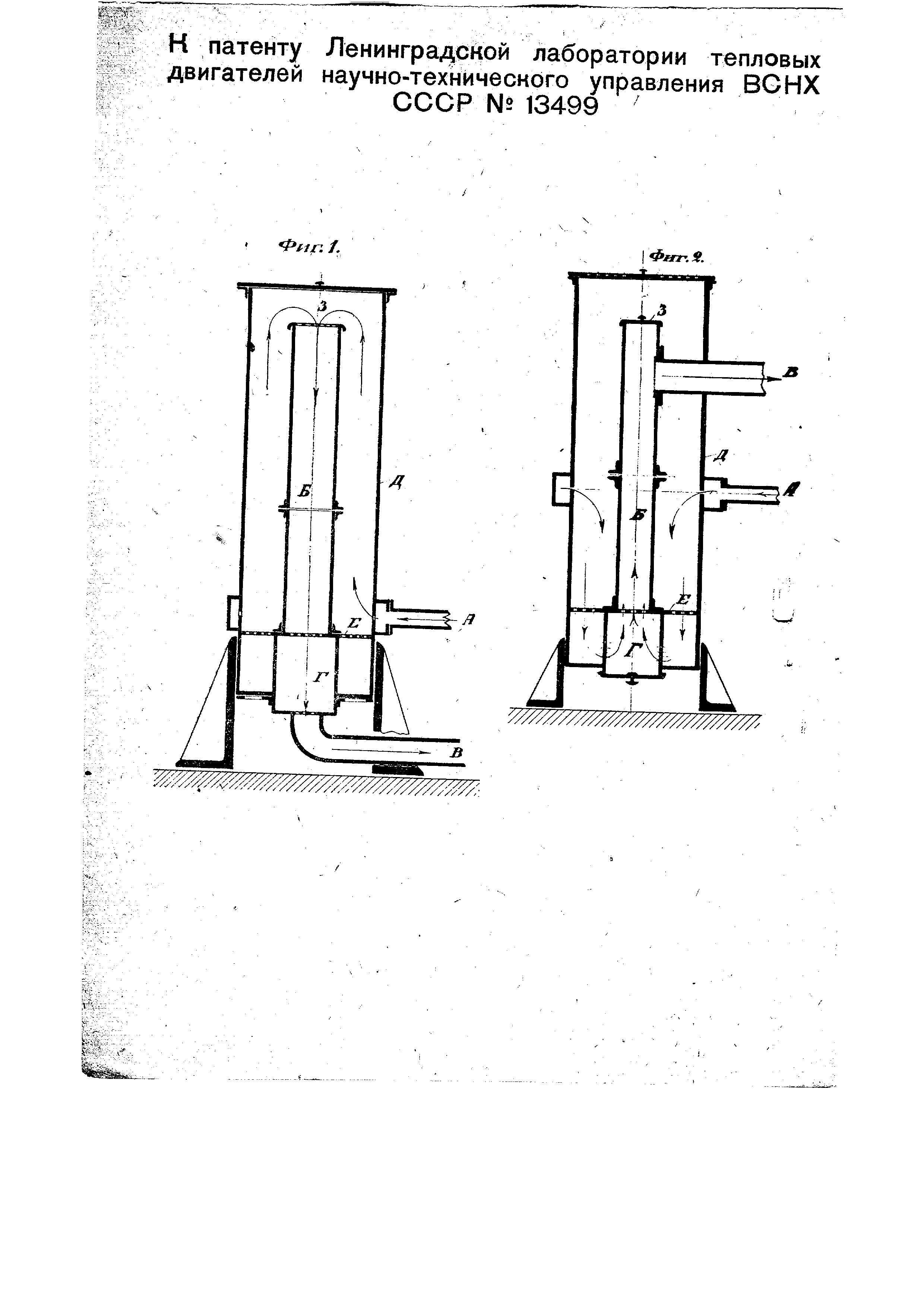

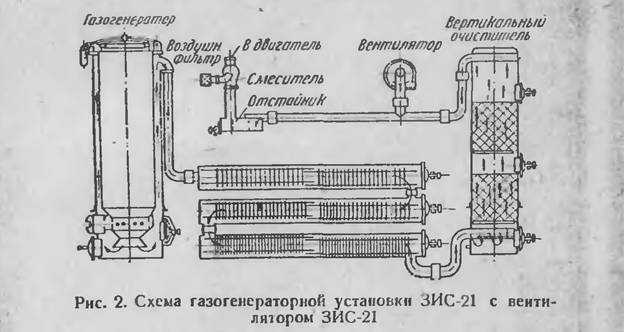

В 1920-х годах, немецкий инженер Жорж Эмбер разработал генератор, вырабатывающий древесный газ для мобильного использования. Получаемый газ очищался, немного охлаждался, а затем подавался в камеру сгорания двигателя автомобиля, при этом, двигатель практически не нуждался в переделке.

С 1931 года началось массовое производство генераторов Эмбера. В конце 1930-х годов, уже около 9000 транспортных средств использовали газогенераторы исключительно в Европе.

Вторая мировая война

Газогенераторные технологии стали обычным явлением во многих европейских странах во время Второй мировой войны, из-за ограничения и дефицита ископаемых и жидких видов топлива. В одной только Германии, к концу войны, около 500.000 автомобилей были дооборудованы газогенераторами для эксплуатации на древесном газу.

Газогенераторные гражданские автомобили времен Второй мировой войны

Было построено около 3000 «заправочных станций», где водители могли запастись дровами. Не только легковые автомобили, но и грузовые автомобили, автобусы, трактора, мотоциклы, корабли и поезда были оснащены газогенераторными установками. Даже некоторые танки были оборудованы газогенераторными установками, хотя для военных целей немцы производили жидкие синтетические топлива (сделанные из дерева или угля).

500.000 газогенераторных гражданских автомобилей к концу войны в Германии

В 1942 (когда технология еще не достигла пика своей популярности), насчитывалось около 73000 газогенераторных автомобилей в Швеции, во Франции 65000, 10000 в Дании, 9000 в Австрии и Норвегии, и почти 8000 в Швейцарии. В Финляндии числилось 43000 газогенератрных машин в 1944 году, из которых 30000 были автобусы и грузовые автомобили, 7000 легковые автомобили, 4000 тракторов и 600 лодок.

Газогенераторные автомобили также появилась в США и в Азии. В Австралии насчитывалось около 72000 газогенераторных автомобилей. В общей сложности более миллиона автомобилей использующих древесный газ находилось в эксплуатации во время Второй мировой войны.

После войны, когда бензин стал вновь доступен, газогенераторные технологии почти мгновенно канули в лету. В начале 1950-х годов, в Западной Германии осталось только около 20000 газогенераторов.

Программа исследований в Швеции

Рост цен на топливо и глобальное потепление привело к возобновлению интереса к дровам, как к непосредственному топливу. Многие независимые инженеры по всему миру занялись переоборудованием стандартных автомобилей на использование древесного газа в качастве автомобильного топлива. Характерно, что большая часть этих современных газогенераторов разрабатывается в Скандинавии.

В 1957 году правительство Швеции создало исследовательскую программу для подготовки к возможности быстрого перехода автомобилей на использование древесного газа, в случае внезапной нехватки нефти. Швеция не имеет запасов нефти, но у нее есть огромные лесные массивы, которые могут использоваться в качестве топлива. Целью этого исследования была разработка улучшенной, стандартизированной установки, которая может быть адаптирована для использования на всех видах транспортных средств. Это исследование поддерживалось производителем автомобилей Volvo. В результате изучения работы автомобилей и тракторов на протяженности 100.000 км пробега, были получены большие теоретические знания и практический опыт.

Швеция не имеет запасов нефти, но у нее есть огромные лесные массивы, которые могут использоваться в качестве топлива. Целью этого исследования была разработка улучшенной, стандартизированной установки, которая может быть адаптирована для использования на всех видах транспортных средств. Это исследование поддерживалось производителем автомобилей Volvo. В результате изучения работы автомобилей и тракторов на протяженности 100.000 км пробега, были получены большие теоретические знания и практический опыт.

Некоторые финские любители инженеры использовали эти данные для дальнейшего развития технологии, например Юха Сипиля (на изображении слева).

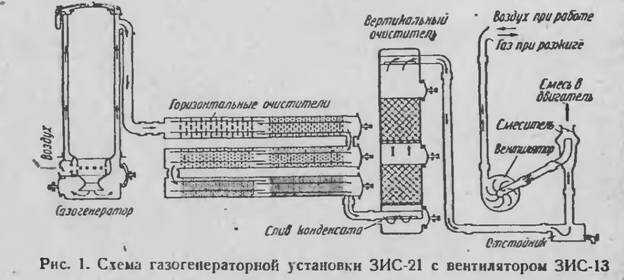

Газогенераторная установка вырабатывающая древесный газ, выглядит как большой подогреватель воды. Эту установку можно разместить на прицепе (хотя это затрудняет парковку автомобиля), в багажнике автомобиля (занимает почти все багажное отделение) или на платформе в передней или задней части автомобиля (наиболее популярный вариант в Европе). На американских пикапах, генератор помещается в кузове. Во время Второй мировой войны, некоторые автомобили были оснащены встроенным генератором, полностью скрытым от глаз.

На американских пикапах, генератор помещается в кузове. Во время Второй мировой войны, некоторые автомобили были оснащены встроенным генератором, полностью скрытым от глаз.

Топливо для газогенератора

Топливо для газогенераторных автомобилей состоит из древесины или щепы (фото слева). Древесный уголь также может быть использован, но это приводит к потере до 50 процентов энергии, содержащейся в оригинальной биомассе. С другой стороны, уголь содержит больше энергии за счет более высокой калорийности, так что спектр топлив может быть разнообразен. В принципе, любой органический материал может быть использован. Во время Второй мировой войны, уголь и торф использовались, но лес был основным видом топлива.

Голландская Volvo 240

Один из наиболее удачных газогенераторных автомобилей был построен в 2008 году голландцем Джоном. Многие автомобили, оборудованные газогенераторами, имели громоздкую конструкцию и не очень привлекательный вид. Голландская Volvo 240, укомплектована современной газогенераторной системой из нержавеющей стали, и имеет современный элегантный вид.

Голландская Volvo 240, укомплектована современной газогенераторной системой из нержавеющей стали, и имеет современный элегантный вид.

“Получить древесный газ не так уж трудно”, говорит Джон, намного труднее получить чистый древесный газ. У Джона есть много нареканий на автомобильные газогенераторные установки, так как производимый ими газ содержит много примесей.

Джон из Голландии твердо уверен, что газогенераторные установки вырабатывающие древесный газ намного перспективнее использовать стационарно, например, для отопления помещения и для бытовых нужд, для производства электроэнергии, и для подобных производств. Газогенераторный автомобиль Volvo 240 рассчитан прежде всего для демонстрации возможностей газогенераторной технологии.

Возле автомобиля Джона и возле подобных газогенераторных автомобилей всегда собирается много восхищенного и заинтересованного народа. Тем не менее автомобильные газогенераторные установки для идеалистов и на время кризиса – считает Джон.

Технические возможности

Газогенераторная Volvo 240 достигает максимальной скорости 120 километров в час (75 миль / ч) и может поддерживать крейсерскую скорость 110 км / ч (68 миль / ч). “Топливный бак” может содержать 30 кг (66 фунтов) древесины, этого достаточно для примерно 100 километров пробега (62 миль), что сравнимо с электромобилем.

Если заднее сидение загрузить мешками с древесиной, то дальность пробега увеличивается до 400 километров (250 миль). Опять же, это сравнимо с электромобилем, если пространство для пассажира приносится в жертву для установки дополнительных батарей, как в случае с Tesla Roadster или электромобилем Mini Cooper. (В газогенераторе дополнительно ко всему, периодически нужно брать мешок с древесиной из заднего сидения и высыпать в бак).

Прицепной газогенератор

Существует принципиально другой подход к переоборудованию автомобилей газогенераторными системами. Это способ размещения газгена на прицепе. Такой подход избрал Веса Микконен. Последняя его работа – это газогенераторный Lincoln Continental 1979 Mark V, большой тяжелый американский автомобиль класса купе. Lincoln потребляет 50 кг (110 фунтов) древесины на каждые 100 километров пробега(62 миль) и является значительно менее экономным, чем Volvo Джона. Вес Микконен также переоборудовал Toyota Camry, более экономичный автомобиль. Этот автомобиль потребляет всего 20 кг (44 фунтов) древесины при таком же пробеге. Однако прицеп остался почти таким же большим, как и сам автомобиль.

Такой подход избрал Веса Микконен. Последняя его работа – это газогенераторный Lincoln Continental 1979 Mark V, большой тяжелый американский автомобиль класса купе. Lincoln потребляет 50 кг (110 фунтов) древесины на каждые 100 километров пробега(62 миль) и является значительно менее экономным, чем Volvo Джона. Вес Микконен также переоборудовал Toyota Camry, более экономичный автомобиль. Этот автомобиль потребляет всего 20 кг (44 фунтов) древесины при таком же пробеге. Однако прицеп остался почти таким же большим, как и сам автомобиль.

Оптимизация электромобилей может происходить за счет уменьшения размеров и облегчения общего веса. С двоюродными братьями газогенераторными автомобилями такой способ не подходит. Хотя со времен Второй мировой войны газогенераторные автомобили стали намного совершеннее. Автомобили военных времен могли проезжать 20 – 50 километров на одной заправке, имели низкие динамические и скоростные характеристики.

Газогенераторный деревянный автомобиль Джоста Конина

«Передвигаться по миру при помощи пилы и топора», – под таким девизом голландец Джост Конин (Joost Conijn) на своем газогенераторном автомобиле с прицепом, совершил двухмесячное путешествие по Европе, абсолютно не беспокоясь о заправочных станциях (которых он не видел в Румынии).

Хотя прицеп в данном автомобиле использовался для других целей, для хранения дополнительного запаса дров, благодаря чему увеличивалось расстояние между «заправками». Интересно то, что Джост использовал древесину не только в качестве топлива автомобиля, но и как строительный материал для самого автомобиля.

В 1990-х годах водород рассматривали в качестве альтернативного топлива будущего. Затем большие надежды возлагались на биотопливо. Позже большое внимание привлекло развитие электрических технологий в автомобилестроении. Если и эта технология не получит дальнейшего продолжения (тому есть объективные предпосылки), тогда наше внимание вновь сможет переключиться на газогенераторные автомобили.

Несмотря на высокое развитие промышленных технологий, использование древесного газа в автомобилях, представляет интерес с экологической точки зрения, по сравнению с другими альтернативными видами топлива. Газификация древесины несколько более эффективна, по сравнения с обычным сжиганием древесины, так как при обычном сжигании теряется до 25 процентов содержащейся энергии. При использовании газогенератора в автомобиле возрастает потребление энергии в 1,5 раза по сравнению с автомобилем работающем на бензиновом топливе (включая потери на предварительный нагрев системы и увеличение веса самой машины). Если принять к сведению, что необходимая для нужд энергия транспортируется, а затем вырабатывается из нефти то и газификация древесины остается эффективна по сравнению с бензином. Так же следует учитывать, что древесина является возобновляемым источником энергии, а бензин нет.

При использовании газогенератора в автомобиле возрастает потребление энергии в 1,5 раза по сравнению с автомобилем работающем на бензиновом топливе (включая потери на предварительный нагрев системы и увеличение веса самой машины). Если принять к сведению, что необходимая для нужд энергия транспортируется, а затем вырабатывается из нефти то и газификация древесины остается эффективна по сравнению с бензином. Так же следует учитывать, что древесина является возобновляемым источником энергии, а бензин нет.

Преимущества газогенераторных автомобилей

Самое главное преимущество газогенераторных автомобилей заключается в том, что в нем используется возобновляемое топливо без какой-либо предварительной обработки. А на преобразование биомассы в жидкое топливо, такое как этанол или биодизель, может расходоваться энергии (в том числе и СО2) больше, чем содержится в изначальном сырье. В газогенераторном автомобиле для производства топлива энергия не используется, за исключением порезки и рубки древесины.

Газогенераторный автомобиль не нуждается в мощных химических аккумуляторных батареях и это является преимуществом перед электромобилем. Химические аккумуляторы имеют свойство саморазряжаться и нужно не забывать их заряжать перед эксплуатацией. Устройства, вырабатывающие древесный газ являются, как бы, натуральными аккумуляторами. Отсутствует необходимость в высокотехнологичной обработке отработавших и неисправных химических аккумуляторных батарей. Отходами работы газогенераторной установки является зола, которая может быть использована в качестве удобрения.

Правильно сконструированный автомобильный газогенератор значительно меньше засоряет воздушное пространство, чем бензиновый или дизельный автомобиль.

Газификация древесины значительно чище, чем непосредственное сжигание древесины: выбросы в атмосферу сопоставимы с выбросами при сжигании природного газа. При эксплуатации электромобиль не засоряет атмосферу, но позже, для зарядки аккумуляторов нужно приложить энергию, которая, пока что добывается традиционным путем.

Недостатки газогенераторных автомобилей

Несмотря на многие преимущества в эксплуатации газогенераторных автомобилей, следует понимать, что это не самое оптимальное решение. Установка, производящая газ, занимает много места и весит несколько сотен килограммов – и весь этот «завод» приходится возить с собой и на себе. Газовое оборудование имеет большой размер из-за того, что древесный газ имеет низкую удельную энергию. Энергетическая ценность древесного газа составляет около 5,7 МДж / кг, по сравнению с 44 МДж / кг у бензина и 56 МДж / кг у природного газа.

При работе на газогенераторном газе не удается достигнуть скорости и ускорения, как на бензине. Так происходит потому, что древесный газ состоит примерно из 50 процентов азота, 20 процентов окиси углерода, 18 процентов водорода, 8 процентов двуокиси углерода и 4 процента метана. Азот не поддерживает горение, а углеродные соединения снижают горение газа. Из-за высокого содержания азота двигатель получает меньше топлива, что приводит к снижению мощности на 30-50 процентов. Из-за медленного горения газа практически не используются высокие обороты, и снижаются динамические характеристики автомобиля.

Из-за медленного горения газа практически не используются высокие обороты, и снижаются динамические характеристики автомобиля.

Опель Кадет, оснащенный газогенераторной установкой

Автомобили с небольшим объемом двигателя тоже можно оборудовать генераторами древесного газа (например, Opel Kadett на рисунке выше), но все же лучше оснащать газогенераторами большие автомобили с мощными двигателями. На маломощных двигателях, в некоторых ситуациях, наблюдается сильная нехватка мощности и динамики двигателя.

Сама газогенераторная установка может быть изготовлена и меньшего размера для небольшого автомобиля, но это уменьшение не будет пропорциональным размеру автомобиля. Были сконструированы газогенераторы и для мотоциклов, но их габаритные размеры сопоставимы с мотоциклетной коляской. Хотя этот размер значительно меньше, чем устройства для автобуса, грузовика, поезда или корабля.

Удобство использования газогенераторного автомобиля

Еще одна известная проблема газогенераторных автомобилей заключается в том, что они не очень удобны в использовании (хотя и значительно улучшились по сравнению с технологиями, используемыми во время войны). Тем не менее, несмотря на улучшения, современному газогенератору требуется около 10 минут, чтобы выйти на рабочую температуру, поэтому не получится сесть в автомобиль и немедленно уехать.

Тем не менее, несмотря на улучшения, современному газогенератору требуется около 10 минут, чтобы выйти на рабочую температуру, поэтому не получится сесть в автомобиль и немедленно уехать.

Кроме того, перед каждой последующей заправкой необходимо извлечь лопаткой золу – отработку предыдущего горения. Образование смол уже не так проблематично, чем это было 70 лет назад, но и сейчас это очень ответственный момент, так как фильтры должны очищаться регулярно и качественно, что требует дополнительного частого обслуживания. В общем, газогенераторный автомобиль требует дополнительных хлопот, полностью отсутствующих в работе бензинового автомобиля.

Высокая концентрация смертельного угарного газа требует дополнительных мер предосторожности и контроля от возможной протечки в трубопроводе. Если установка находится в багажнике, то не следует экономить на датчике СО в салоне автомобиля. Нельзя запускать газогенераторную систему в помещении (гараже), так как при запуске и выходе на рабочий режим должно быть открытое пламя (рисунок слева).

Массовое производство газогенераторных автомобилей

Газогенераторный Volkswagen Beetle, выпускаемый на заводе

Все транспортные средств, описанные выше, построены инженерами любителями. Можно предположить, если бы было решено выпускать газогенераторные автомобили профессионально в заводских условиях, то, скорее всего, многие недостатки были бы устранены, а преимуществ стало бы больше. Такие автомобили могли бы выглядеть более привлекательно.

Например, в автомобилях Volkswagen, выпускаемых в заводских условиях во время Второй мировой войны, весь газогенераторный механизм был скрыт под капотом. С передней стороны в капоте находился только люк для загрузки дров. Все остальные части установки не были видны.

Еще один вариант газогенераторного автомобиля выпускаемого в заводских условиях – Mercedes-Benz. Как видно на фотографии ниже, весь механизм газогенератора скрыт под капотом багажника.

Газогенераторный Mercedes-Benz 230, выпускаемый на заводе

Вырубка леса

К сожалению, увеличение использования древесного газа и биотоплива может привести к образованию новой проблемы. И массовое производство газогенераторных автомобилей может усугубить эту проблему. Если начать значительно увеличивать количество автомобилей, использующих древесный газ или биотопливо, то в таком же количестве начнут снижаться запасы деревьев, а сельскохозяйственные земли будут принесены в жертву для выращивания культур, перерабатываемых на биотопливо, а это может привести к образованию голода. Использование газогенераторной техники во Франции во время Второй мировой войны стало причиной резкого уменьшения лесных запасов. Так же и другие технологии производства биотоплива приводят к уменьшению выращивания полезных для человека растений.

Хотя, наличие газогенераторного автомобиля может привести к более умеренному его использованию:

прогревать в течении 10 минут газогенератор или использовать велосипед для перемещения в магазин за продуктами – скорее всего выбор будет сделан в пользу последнего;

рубить в течении 3-х часов дрова для поездки на пляж или воспользоваться поездом – вероятно выбор будет в пользу последнего.

На запуск и разогрев газогенератора нужно потратить минимум 10 минут времени

Как бы там ни было, газогенераторные автомобили не могут равняться с бензиновыми и дизельными автомобилями. Только глобальная нехватка нефти или очень большое удорожание ее сможет заставить нас пересесть на газогенераторный автомобиль.

источник

Авто на дровах,газген,Газогерератор в автомобиле,синтез газа, автомобиль на дровах, автомобильный газогенератор, газагенератор своими руками

Как построить грузовик-газификатор древесины – Новости Матери-Земли

Мы рады сообщить в разделе «Самодельное моторное топливо путем газификации древесины», что наши эксперименты по использованию древесных отходов в качестве автомобильного моторного топлива показали себя многообещающе. Но в то время мы мало осознавали, насколько хорошо маловероятная форма «твердой» энергии будет работать в «жидком» мире.

Мы придумали эффективную энергосистему на альтернативном топливе с изрядным количеством резки и сварки. Наш грузовик, работающий на древесном топливе, не только движется по дороге так же плавно и надежно, как любой автомобиль с обычным двигателем, но и при нулевой стоимости топлива!

Наш грузовик, работающий на древесном топливе, не только движется по дороге так же плавно и надежно, как любой автомобиль с обычным двигателем, но и при нулевой стоимости топлива!

(Нажмите здесь и здесь для загрузки версий строительных иллюстраций.)

Простой процесс

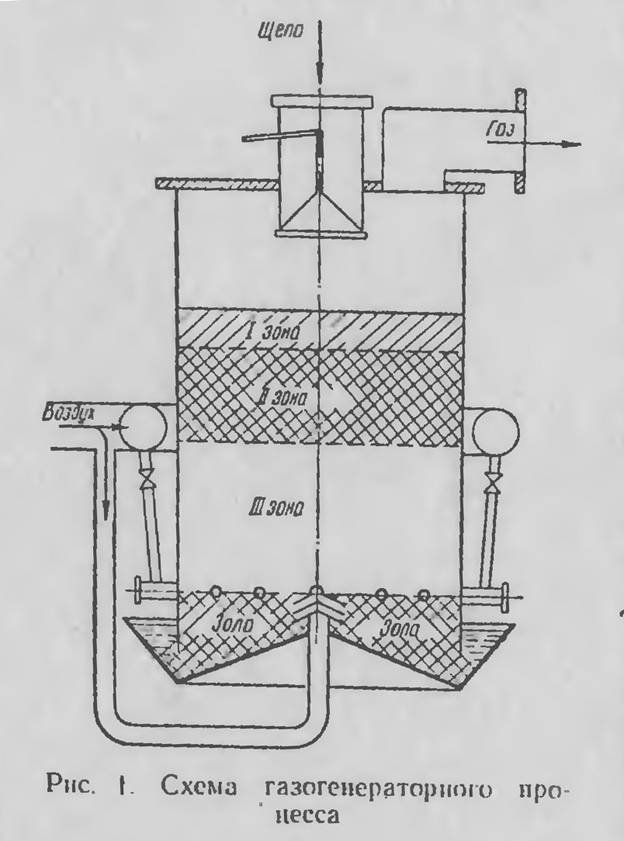

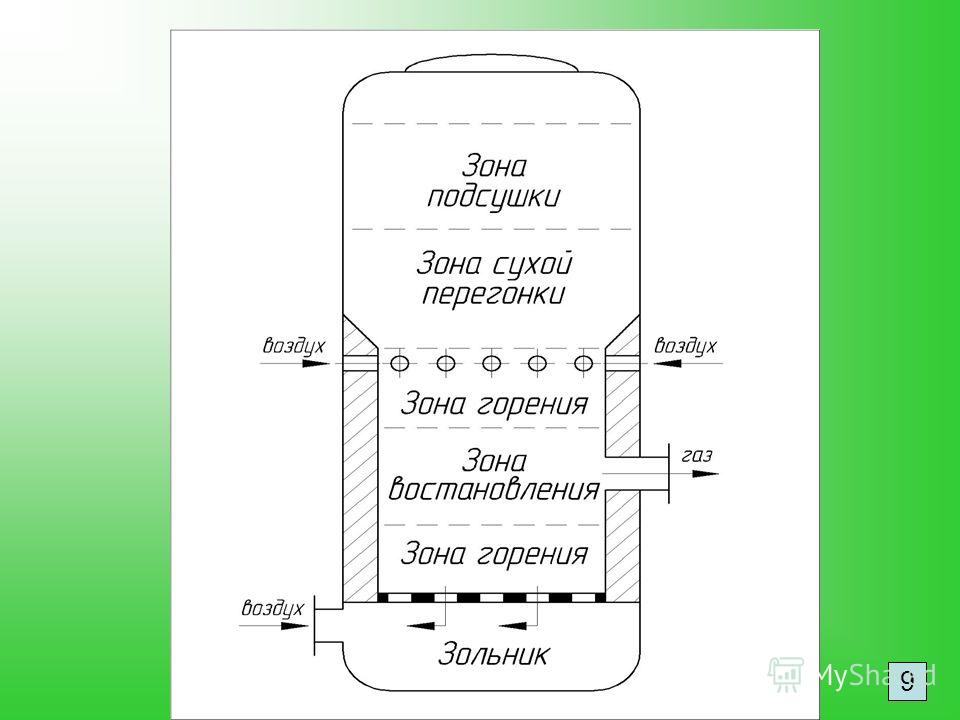

Вот как работает система: менее 6 дюймов длиной 2 X 4) содержатся в модифицированном резервуаре для горячей воды и опираются на конусообразный литой огнеупорный очаг. Переработанный сосуд герметичен, за исключением подпружиненной и герметичной крышки заливной горловины, заглушенного отверстия для освещения и впускного отверстия (последнее представляет собой просто двухдюймовый латунный поворотный обратный клапан, который позволяет «тяге», создаваемой двигателем, втягивать контролируемое количество воздуха в топку).

Поступающая «атмосфера» направляется через серию отверстий, просверленных в одном плече выбрасываемого обода колеса (который опоясан круглой полосой металлической ленты и крепится к днищу бака), и поддерживает горение вблизи очаг. Когда топливо в этой области горит, оно поглощает кислород воздуха, образуя углекислый газ и водяной пар, и образует слой раскаленного древесного угля, который собирается на решетке, подвешенной на цепях в нескольких дюймах ниже очага. (Одновременно прямо над областью горения создается зона «разложения» под воздействием тепла, выталкивающая газы из древесины и обугливающая ее перед сжиганием.)

Когда топливо в этой области горит, оно поглощает кислород воздуха, образуя углекислый газ и водяной пар, и образует слой раскаленного древесного угля, который собирается на решетке, подвешенной на цепях в нескольких дюймах ниже очага. (Одновременно прямо над областью горения создается зона «разложения» под воздействием тепла, выталкивающая газы из древесины и обугливающая ее перед сжиганием.)

Смесь CO 2 и влаги — в дополнение к некоторому количеству креозота — затем всасывается через «дроссель» (расположенный между очагом и решеткой для угля) и нагнетается в тлеющие угли в нижней части резервуара. перед выходом из газогенератора. Дроссель служит ограничителем воздуха, который смешивает различные пары и направляет их через тлеющие угли, где они восстанавливаются до горючих газов — угарного газа, водорода и — в небольших количествах — метана. Конечный продукт также содержит большое количество азота, а также некоторое количество непрореагировавшего CO 2 и следы смолы и золы.

Углекислый газ и азот инертны и не представляют опасности для силовой установки. Тем не менее, смола и зола должны быть удалены из газа, иначе они могут образовать отложения, что может привести к повреждению двигателя. Итак, для очистки топлива «дым» сначала направляется через «уплотнитель» с жидкостным охлаждением (многотрубный теплообменник, окруженный водяной рубашкой и подключенный к старому конденсатору автомобильного кондиционера, установленному перед существующим радиатором). , который осаждает влагу и остаток из газа. Затем он проходит через трубчатый фильтр, [1] набитый нитью из промышленного волокна для кондиционирования воздуха, тканым транспортным наполнителем или подобным материалом, который не распадается, не ржавеет и не горит, и [2] снабженный перфорированными пламегасителями на его вход и выход.

Последний сетчатый фильтр улавливает остатки золы и смолы в газообразном топливе, которое затем проходит через слегка изогнутую горизонтальную трубу (где задерживается большая часть небольшого количества оставшейся влаги) и далее в двигатель.

Составной карбюратор

Чтобы можно было использовать либо древесный газ, либо бензин, наша исследовательская группа изготовила уникальную смесительную камеру и рычажный механизм, используя детали карбюратора, пару старых кронштейнов, несколько дверных петель шкафа и три скобы. это, кажется, соответствует характеру генераторного газа для T.

Поскольку парообразное топливо имеет довольно низкое значение BTU (и поскольку количество полезной энергии, содержащейся в древесном «дыме», может зависеть от частоты вращения двигателя, нагрузки, влажности и других факторов), доля газа в воздуха должно быть намного больше, чем, скажем, у двигателя, работающего на пропане. Но водитель должен иметь возможность регулировать смесь в пути — если ожидается, что система древесного газа будет поддерживать постоянную степень производительности при всех типах условий вождения — при этом ему не нужно постоянно манипулировать органами управления.

Итак, наша команда разработала дизайн, отвечающий всем этим требованиям. Сначала они вытащили четырехдюймовую трубчатую стальную трубу 1/8″ X 2″ X 4″ и, используя штатный бензиновый карбюратор и коллектор в качестве шаблона, просверлили топливный канал и монтажные отверстия через его широкие верхнюю и нижнюю поверхности. Затем они запечатали «внутренний» конец трубы куском металлолома, вырезали часть пластины размером 1/4″ X 2-1/2″ X 4-1/2″, просверлили и нарезали резьбу 5/16. ″ отверстия для монтажных шпилек в каждом углу этой панели, расстояние между отверстиями соответствует основанию двухцилиндрового карбюратора Ford Autolite / Motorcraft 5200 или Holley 5210. (Эти конкретные устройства были оригинальным оборудованием на Pintos и Vegas, соответственно, и они должны быть легко доступны на авторазборных станциях в виде металлолома по очень разумной цене.)

Сначала они вытащили четырехдюймовую трубчатую стальную трубу 1/8″ X 2″ X 4″ и, используя штатный бензиновый карбюратор и коллектор в качестве шаблона, просверлили топливный канал и монтажные отверстия через его широкие верхнюю и нижнюю поверхности. Затем они запечатали «внутренний» конец трубы куском металлолома, вырезали часть пластины размером 1/4″ X 2-1/2″ X 4-1/2″, просверлили и нарезали резьбу 5/16. ″ отверстия для монтажных шпилек в каждом углу этой панели, расстояние между отверстиями соответствует основанию двухцилиндрового карбюратора Ford Autolite / Motorcraft 5200 или Holley 5210. (Эти конкретные устройства были оригинальным оборудованием на Pintos и Vegas, соответственно, и они должны быть легко доступны на авторазборных станциях в виде металлолома по очень разумной цене.)

Следующим шагом было просверлить в пластине отверстия диаметром 1-1/4″ и 1-1/2″, чтобы они совпадали с первичным и вторичным отверстиями дроссельной заслонки карбюратора, а затем приварить новоиспеченный элемент оборудования к открытому концу трубчатая стальная камера. (Наши исследователи также изготовили второй фланец, идентичный первому, за исключением того факта, что его угловые отверстия были просверлены прямо, а не с резьбой, а затем они переместили ранее установленный на коллекторе вакуумный фитинг PCV в коробку, чтобы исключить любую возможность того, что он мешает новому оборудованию.)

(Наши исследователи также изготовили второй фланец, идентичный первому, за исключением того факта, что его угловые отверстия были просверлены прямо, а не с резьбой, а затем они переместили ранее установленный на коллекторе вакуумный фитинг PCV в коробку, чтобы исключить любую возможность того, что он мешает новому оборудованию.)

В этот момент корпус дроссельной заслонки был снят с остальной части карбюратора (прямо на дне поплавковой камеры и примерно на 3/4″ ниже трубки Вентури) с помощью ножовки, его «срезанная» поверхность была плоско напилена, и четыре его внутренних прохода — холостой ход шнека, оба отверстия холостого хода и вакуумный порт распределителя — были постоянно герметизированы небольшими шарикоподшипниками (вместо них можно было использовать свинцовую дробь) и силиконом.

Остальная часть процедуры включала ввинчивание четырех шпилек 5/16″ X 1-3/4″ на место, надевание на них корпуса дроссельной заслонки (валами вверх), смещение на 1-1/4″ и 1-1/2 дюйма. ″ фланцевые санитарные колена через соответствующие отверстия во второй монтажной пластине без резьбы, нанеся немного силиконового герметика на фланцевое окончание каждой трубы и закрепив весь узел стопорными шайбами и гайками. Затем блок был установлен на коллекторе с бензиновым карбюратором сверху после того, как были установлены шпильки и прокладки для крепления карбюратора на 2 дюйма длиннее.

Затем блок был установлен на коллекторе с бензиновым карбюратором сверху после того, как были установлены шпильки и прокладки для крепления карбюратора на 2 дюйма длиннее.

В этой конфигурации, когда шланг подачи древесного газа подсоединен к штуцеру 1-1/2″, а меньшее колено ведет к камере воздушного фильтра, двигатель может работать в нескольких режимах. Кроме того, переключение с одного на другое так же просто, как потянуть за трос, который управляет несложным, но уникальным селективным рычажным узлом.

Наша система основана на линейной серии из трех втулок 3/8″ и модифицированной дверной петли, которые вращаются на одном болте 3/8″ X 6″, который крепится к существующему монтажному отверстию в коллекторе. На прилагаемой цветной фотографии можно увидеть, что крайняя левая (серебристая) скоба управляет передней дроссельной заслонкой (древесный газ), центральная (красная) застежка управляет движением заднего (приточного воздуха) клапана, а дальняя правая (черная) U-образная застежка приводит в движение шток акселератора бензинового карбюратора.

Широкая синяя рука в центре сборки функционирует как главный орган управления и связана с педалью «газа» грузовика. Этот компонент представляет собой всего лишь половину дверной петли диаметром 3-1/2″ с двумя «ножками», приваренными к ее плоскому концу (чтобы позволить ей поворачиваться), и двусторонним хомутом, сделанным из пары 4-1/2 ″ планочные петли — приварены к противоположному, загнутому краю. Скользящий штифт с коническим концом размером 1/4″ X 2-3/4″, управляемый тросом в оплетке, заканчивающимся на приборной панели, упирается в петли дверной петли. Когда он движется вбок, это простое устройство регулирует работу дроссельной заслонки бензина или древесного газа (или обоих). (Кроме того, кронштейн с прорезями, прикрепленный к каждой скобе газогенератора, позволяет регулировать ход топливной и воздушной «демпферов» в корпусе дроссельной заслонки карбюратора Pinto для достижения наилучшего коэффициента сгорания.)

Затем — для большей гибкости — наши исследователи еще раз модифицировали рычажный механизм, и это изменение сильно повлияло на работу двигателя в непредсказуемых дорожных условиях, с которыми может столкнуться обычный водитель. Вместо того, чтобы позволить скользящему штифту управления перемещать обе скобы «дымного топлива» одновременно, они просверлили отверстие для доступа только в правом плече рычага воздушной смеси (красный) и закрепили короткую пружину между прорезью кронштейна рычага. и у его соседа серебристого цвета (древесный газ). Затем они определили положение стержней дроссельной заслонки как для воздуха, так и для древесного газа, когда «створчатые» клапаны в корпусе двухходового карбюратора были полностью открыты, а затем осторожно установили двухступенчатую пружину на рычаге управления подачей воздуха, чтобы вторичный или толще, катушка вступит в игру именно в этот момент прогрессии.

Вместо того, чтобы позволить скользящему штифту управления перемещать обе скобы «дымного топлива» одновременно, они просверлили отверстие для доступа только в правом плече рычага воздушной смеси (красный) и закрепили короткую пружину между прорезью кронштейна рычага. и у его соседа серебристого цвета (древесный газ). Затем они определили положение стержней дроссельной заслонки как для воздуха, так и для древесного газа, когда «створчатые» клапаны в корпусе двухходового карбюратора были полностью открыты, а затем осторожно установили двухступенчатую пружину на рычаге управления подачей воздуха, чтобы вторичный или толще, катушка вступит в игру именно в этот момент прогрессии.

Окончательные модификации включали приварку прихваточным швом небольшого упора к установленному на валу рычагу дроссельной заслонки генераторного газа, чтобы предотвратить его вращение за пределы полностью открытого положения… и ввинчивание цилиндрического штифта 1/8″ X 3/4″ в отверстие на верхней поверхности корпуса карбюратора Pinto, которое позволяет воздушной «заслонке» перемещаться за пределы места максимального потока, но не позволяет ей зайти так далеко, чтобы снова полностью закрыть ее.

Двухтопливная установка очень эффективна при использовании. При вставленном тросе управления приборной панелью грузовик, как обычно, работает исключительно на бензине. Когда ручка вытянута в среднее положение, срабатывают дроссельные заслонки как для древесного газа, так и для бензина, позволяя автомобилисту трогаться с места, одновременно быстро разогревая блок газификации до хорошей температуры для производства топлива. (Наша система, в отличие от большинства других, не включает энергосберегающий и потенциально опасный нагнетатель, который разжигал бы угли после того, как спичкой зажгли дрова в начале дня. Вакуум, создаваемый двигателем, когда грузовик работа в половинном режиме обеспечивает достаточную тягу, чтобы гарантировать достаточный запас «дымового» топлива уже через милю или несколько минут прогрева вождения.)

Когда уголь нагреется, кабель можно полностью вытянуть, и двигатель будет работать только на генераторном газе. Поскольку в этой конфигурации тяги недостаточно, чтобы воздействовать на карбюратор, очень мало бензина поступает в коллектор через контур холостого хода этого распылителя. И, кроме того, регулируемый прогрессивный дроссельный узел позволяет двигателю постоянно получать правильное соотношение воздух/древесный газ… и, кроме того, водитель может чувствовать реакцию силовой установки на любую ситуацию на дороге и вносить коррективы с помощью педали акселератора.

И, кроме того, регулируемый прогрессивный дроссельный узел позволяет двигателю постоянно получать правильное соотношение воздух/древесный газ… и, кроме того, водитель может чувствовать реакцию силовой установки на любую ситуацию на дороге и вносить коррективы с помощью педали акселератора.

Плохие новости с хорошими

Как и любое устройство, которое зависит от «незнакомой» технологии, к нашему пикапу, работающему на металлоломе, нужно привыкнуть. И у него, по общему признанию, есть некоторые недостатки, которые следует тщательно рассмотреть. Во-первых, мощность двигателя заметно снижается. Несмотря на то, что грузовик легко заводится, работает на холостом ходу и работает плавно, топливо с относительно низким содержанием БТЕ выкуривает тигра прямо из бака. (Как заметил один из наших механиков: «Это все равно, что ехать с двумя вынутыми поршнями».) Тем не менее, с опережением зажигания, скорректированным для работы на высокооктановом топливе, грузовик легко справляется с потоком машин и может поддерживать скорость, превышающую допустимую. предел.

предел.

Вторым и чрезвычайно важным фактором, который невозможно переоценить, является потенциальная опасность угарного газа, который может выйти из плиты или подающих труб. Если при конструировании системы соблюдать осторожность и не допускать утечек, двигатель будет потреблять токсины… выбрасывая выбросы CO, которые — во время наших предварительных испытаний — были зарегистрированы на 33 процента ниже, чем те, которые выделяются в бензиновом режиме. (Выбросы углеводородов сократились вдвое!) Однако вдыхание паров даже из небольшой дыры в трубе подачи топлива — или дыма, выделяющегося при перезагрузке газификатора, — могло вызвать сильную головную боль и чувство опьянения. А воздействие непахучих, бесцветных и сильно ядовитых паров угарного газа может привести к коллапсу или, в крайнем случае, даже к смерти! (Конечно, выхлопная труба каждого автомобиля выделяет одни и те же ядовитые газы… хотя и в гораздо меньших концентрациях, чем это могло бы произойти в случае разрыва линии подачи несгоревшего дымового топлива в двигатель. )

)

Наконец, дровяная энергия просто не так удобна, как более традиционные методы, используемые для продвижения по дороге. Мы обнаружили, что фильтрующий материал следует заменять каждые несколько сотен миль, а конденсатор протыкать щеткой для чистки дробовика (или промывать садовым шлангом) и периодически сливать воду.

Однако придраться к цене топлива было бы трудно. Практически каждый кусок древесины, использованный в нашем примерно 1500-мильном пробеге на газе, был получен бесплатно … и мы сжигали все, от металлолома до мертвых придорожных кустов и хвостов подрядчиков (кучами!). Кроме того, наша местная электроэнергетическая компания была более чем счастлива избавиться от грузовика, нагруженного щепками, срезанными с деревьев, которые нарушали полосу отчуждения линии электропередач. И хотя топливо нам ничего не стоило, мы обнаружили, что грузовик бережно относится к дровам, которые использует. Наша машина с полным запасом дров и пассажирами проезжает около одной мили на фунте щепок… что составляет около 75 миль на один полный бак.

Кроме того, люди, которые могут быть обеспокоены влиянием дыма на двигатель, могут найти утешение в том факте, что мы проверили коллектор, седла клапанов и камеру сгорания на наличие признаков отложений и износа и обнаружили, что детали были на удивление чистыми. .

Учитывая, что экономические аналитики предсказывают рост цен на топливо, трудно представить кого-то, кто не готов исследовать альтернативы сейчас, готовясь к будущему. (На самом деле — даже при сегодняшних ценах на бензин — все меньше и меньше людей могут позволить себе путешествовать!) И из доступных сегодня вариантов моторного топлива древесный газ, безусловно, является одним из самых простых и наименее дорогих в производстве и использовании.

Кроме того, процесс газификации не ограничивается магистральными дорогами. Наши исследователи адаптируют эту технологию к стационарному генератору мощностью 10 кВт прямо сейчас, и вы можете быть уверены, что в следующем выпуске мы более подробно рассмотрим это «приусадебное предприятие», работающее на дровах.

(Вы можете заказать подробные планы для генератора древесного газа.)

81 май/июнь НОВОСТИ МАТЬ-ЗЕМЛЯ.

Строительство газогенератора древесины (с нисходящим потоком)

Если вы когда-либо исследовали или исследовали газификацию древесины, вы видели, что древесный газ является отличным ресурсом, который мы можем использовать для производства собственной энергии. Сжигание древесины в контролируемой среде с ограниченным доступом кислорода дает синтетический газ (синтетический газ), который можно использовать так же, как природный газ или пропан. Мы можем использовать этот синтез-газ в системах отопления и для запуска двигателей внутреннего сгорания в транспортных средствах или стандартных генераторов для выработки электроэнергии. Газификация древесины известна и используется уже около 200 лет, но сегодня мы все еще очень мало знаем о ее использовании и преимуществах. Газификация древесины кажется чем-то, что «открывают заново» во времена нехватки топлива, стихийных бедствий и других кризисов, но забывают, когда эти кризисы проходят. Сегодня возродился интерес и движение к открытию заново газификации древесины, чтобы стать более независимыми и самостоятельными в нашей жизни.

Сегодня возродился интерес и движение к открытию заново газификации древесины, чтобы стать более независимыми и самостоятельными в нашей жизни.

После того, как вы убедились в преимуществах генератора древесного газа и решили, что хотите самостоятельно производить энергию из древесного газа, следующим шагом будет его приобретение или строительство. Проведя некоторые фундаментальные исследования, вы обнаружите, что очень мало коммерческих производителей генераторов древесного газа, а те, которые доступны, часто чрезвычайно дороги и стоят от 15 000 до 25 000 долларов США. Такой уровень стоимости делает их недоступными для большинства типичных владельцев жилых помещений. Следующий и наиболее рентабельный вариант — построить его самостоятельно или заказать его для вас, который будет стоить в диапазоне от 2000 до 5000 долларов США. Хотя эта статья не является полным пошаговым обсуждением процесса сборки, в ней будут подробно описаны некоторые ресурсы, рекомендации по сборке, а также рекомендации и рекомендации, которые сделают сборку газификатора успешной и рентабельной.

Первое решение: Это производственная единица или научный проект?

После того, как вы приняли решение построить (или построили) свой собственный генератор древесного газа, первое и самое важное решение заключается в том, будет ли это «производственная» установка, которую вы будете использовать в качестве устройства только что как если бы вы использовали дровяную печь или генератор, или это «научный проект», в котором вы ищете самый быстрый и дешевый способ получения газа и чего-то образовательного, но не чего-то надежного, долговечного или пригодного для использования в качестве надежного прибор. Потратьте некоторое время на это рассмотрение, так как вы не сможете внести изменения или изменить этот выбор позже. Примером того, почему это решение важно, является тип древесного газа, который будет производиться вашим газификатором. Высококачественный или топливный древесный газ требует чрезвычайно высоких температур и многоступенчатой фильтрации, чтобы гарантировать отсутствие в газе смол или других загрязняющих веществ, которые могут повредить или разрушить двигатель. Газ для отопления производится при гораздо более низких температурах и содержит смолы и загрязняющие вещества, которые менее важны при сжигании газа в отопительных целях. Синтез-газ высокого качества можно использовать как в двигателе, так и в системе отопления, в то время как газ марки для отопления можно использовать только для отопления, а не в двигателе. Просмотр множества видеороликов на YouTube покажет множество примеров «научных проектов» генераторов древесного газа, многие из которых показывают, как они работают от двигателя. Чего эти видео не показывают, так это того, что генераторы древесного газа для отопления этих дешевых сборок, вероятно, разрушили двигатель через короткий промежуток времени. Если вам нужна надежная установка производственного уровня, которая обеспечивает постоянное высокое качество древесного газа, вам нужно держаться подальше от этих научных проектов. В долгосрочной перспективе это сэкономит вам время, нервы и деньги.

Газ для отопления производится при гораздо более низких температурах и содержит смолы и загрязняющие вещества, которые менее важны при сжигании газа в отопительных целях. Синтез-газ высокого качества можно использовать как в двигателе, так и в системе отопления, в то время как газ марки для отопления можно использовать только для отопления, а не в двигателе. Просмотр множества видеороликов на YouTube покажет множество примеров «научных проектов» генераторов древесного газа, многие из которых показывают, как они работают от двигателя. Чего эти видео не показывают, так это того, что генераторы древесного газа для отопления этих дешевых сборок, вероятно, разрушили двигатель через короткий промежуток времени. Если вам нужна надежная установка производственного уровня, которая обеспечивает постоянное высокое качество древесного газа, вам нужно держаться подальше от этих научных проектов. В долгосрочной перспективе это сэкономит вам время, нервы и деньги.

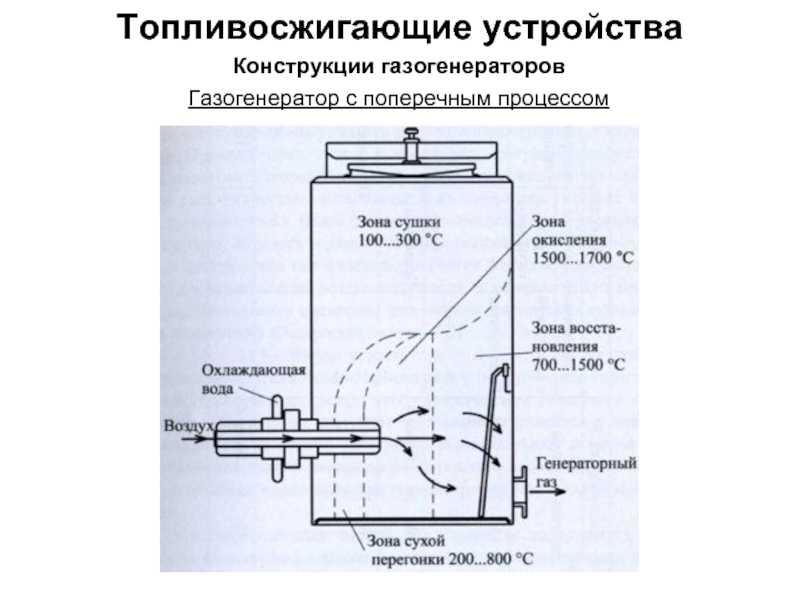

Второе решение: какой тип газогенератора и какая конструкция?

Существует несколько различных типов генераторов древесного газа; восходящий, нисходящий поток или псевдоожиженный слой. В этой статье основное внимание уделяется дизайну нисходящего потока. Важным справочником и предлагаемой отправной точкой для всех, кто интересуется газификацией древесины или созданием генератора древесного газа, является документ FEMA 1989 года под названием «Строительство упрощенного генератора древесного газа» Х. Лафонтена. Новое переиздание этого документа доступно в Интернете в виде книги, или вы можете скачать бесплатную версию в формате PDF по следующей ссылке: ( http://www.driveonwood.com/static/media/uploads/pdf/fema_plans.pdf )

В этой статье основное внимание уделяется дизайну нисходящего потока. Важным справочником и предлагаемой отправной точкой для всех, кто интересуется газификацией древесины или созданием генератора древесного газа, является документ FEMA 1989 года под названием «Строительство упрощенного генератора древесного газа» Х. Лафонтена. Новое переиздание этого документа доступно в Интернете в виде книги, или вы можете скачать бесплатную версию в формате PDF по следующей ссылке: ( http://www.driveonwood.com/static/media/uploads/pdf/fema_plans.pdf )

Этот документ считается одним из наиболее широко цитируемых документов по простой, но функциональной конструкции генератора древесного газа, которую многие основаны сегодняшние коммерческие и доступные планы. Это также отличный общий справочник по газификации древесины в целом. Вы можете выбрать сборку непосредственно из планов, представленных в этом документе, создать свой собственный дизайн или выбрать один из многих бесплатных или платных планов, доступных на рынке.

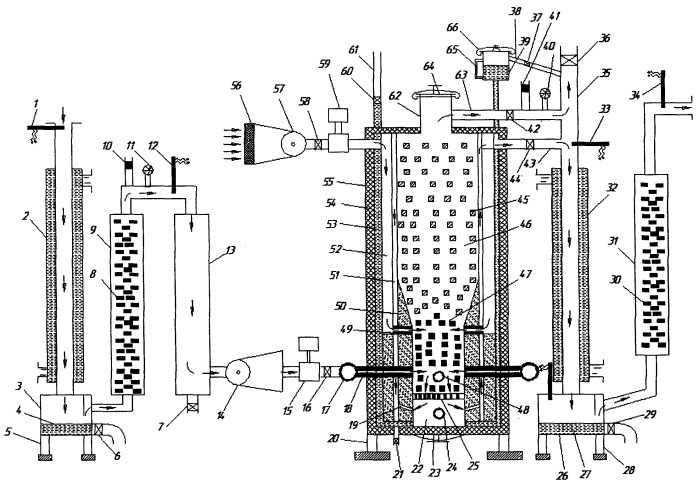

Многие изображения, диаграммы и ссылки на конструкции, представленные в этой статье, взяты из проверенной конструкции лидера отрасли Бена Петерсона, который является автором «Библии строителя деревянного газификатора», очень подробной пошаговой книги. подробное описание процесса сборки. Вы можете найти книгу Бена и другие справочники по сборке в Интернете по следующей ссылке: ( http://www.woodgasifierplans.com/ )

Некоторые соображения, которые следует учитывать при выборе конструкции сборки:

- Материалы : Используются ли в конструкции высококачественные материалы достаточной прочности, чтобы выдерживать экстремально высокие температуры (2000° F)?

- Охлаждение/сбор конденсата : Включает ли конструкция системы интегрированную систему для быстрого охлаждения газа и сбора конденсата?

- Многоступенчатая фильтрация : Включает ли конструкция многоступенчатую систему фильтрации для эффективного удаления смол и других загрязнителей из газа?

- Система воздуходувки : Поддерживает ли система конфигурацию как «всасывающего», так и «нагнетательного» воздуходувки и включает в себя воздуходувку достаточной мощности для эффективного перемещения воздуха и газа через систему?

- Автоматизация решетки: Включает ли система автоматизацию решетки, которая обеспечивает автоматическое движение решетки, чтобы предотвратить накопление золы или закупорку потока газа?

- Возможность модернизации : Предусматривает ли конструкция системы модернизацию для различных применений, таких как увеличение или уменьшение количества генерируемого газа, добавление «бункера» для увеличения емкости топлива и времени работы?

- Портативность : Должен ли проект представлять собой интегрированный блок, который можно использовать на мобильной платформе и легко перемещать по мере необходимости?

Необходимые инструменты

Независимо от того, какой тип конструкции вы выберете, для сборки потребуются стандартные инструменты:

- Сварочный аппарат 180 Amp+ (MIG, TIG или Stick)

- Плазменный резак (дополнительно)

- Ленточная пила по металлу

- Инструмент для шлифовки/отрезания (4,5 дюйма или 5 дюймов)

- Режущий инструмент (3 дюйма)

- Сверла по металлу (1/8”-3/4”)

- Биметаллические коронки (1–3 дюйма)

- Металлический ролик (дополнительно)

- Сверлильный станок (дополнительно)

- Настольная пила

- Воздушный компрессор

- Респиратор

- Защитные очки

- Сварочные/рабочие перчатки

- Разное Рулетка, молоток, гаечные ключи, отвертки, шестигранные ключи

- Инструмент для зачистки проводов/нож/обжимной инструмент

- Черные маркеры

- Пистолет для герметика

Материалы

Материалы различаются в зависимости от выбранного вами дизайна. При проектировании производственного уровня для синтез-газа с высоким содержанием топлива выбранные вами материалы должны быть способны работать в условиях экстремально высоких температур. Внутренняя температура может достигать 2000°F, что достаточно для плавления металла, поэтому внутренние компоненты, которые будут подвергаться самым высоким температурам, должны быть из нержавеющей стали. Компоненты конструкции и корпуса могут быть изготовлены из низкоуглеродистой стали 1/8” и ¼”. В системе охлаждения и фильтрации можно использовать более легкие металлы, которые будут подвергаться воздействию гораздо более низких температур. Будьте очень осторожны с конструкциями, в которых используется очень легкий металл, такой как тот, который используется в 50-галлонных бочках или даже в компонентах из ПВХ. Конструкции, в которых используются эти материалы, либо со временем выйдут из строя, либо система не сможет достичь высоких температур, необходимых для древесного газа высшего качества.

При проектировании производственного уровня для синтез-газа с высоким содержанием топлива выбранные вами материалы должны быть способны работать в условиях экстремально высоких температур. Внутренняя температура может достигать 2000°F, что достаточно для плавления металла, поэтому внутренние компоненты, которые будут подвергаться самым высоким температурам, должны быть из нержавеющей стали. Компоненты конструкции и корпуса могут быть изготовлены из низкоуглеродистой стали 1/8” и ¼”. В системе охлаждения и фильтрации можно использовать более легкие металлы, которые будут подвергаться воздействию гораздо более низких температур. Будьте очень осторожны с конструкциями, в которых используется очень легкий металл, такой как тот, который используется в 50-галлонных бочках или даже в компонентах из ПВХ. Конструкции, в которых используются эти материалы, либо со временем выйдут из строя, либо система не сможет достичь высоких температур, необходимых для древесного газа высшего качества.

Некоторые из типичных материалов, необходимых для сборки, включают:

- Баллоны с пропаном на 25 галлонов (100#)

- Баллон с пропаном на 5 галлонов (25#)

- Металлический лист из мягкой стали 1/8 дюйма

- ¼” листовой металл из мягкой стали

- Металлический лист из нержавеющей стали ¼”

- 2-дюймовая выхлопная трубка

- 1,5-дюймовая выхлопная трубка

- Трубка из нержавеющей стали 1,25 дюйма

- Круглая труба из мягкой стали 5 дюймов

- Круглая труба из нержавеющей стали 6”

- 5-дюймовая квадратная труба из мягкой стали

- 1,5-дюймовая квадратная трубка из мягкой стали

- Плоский стержень из мягкой стали 1 дюйм

- Плоский стержень из мягкой стали ¾”

- Плоский стержень из мягкой стали ½”

- Круглый стержень ¾” из нержавеющей стали

- 1-дюймовый квадратный стержень из мягкой стали

- Черная трубка 3” и колпачок

- Черная трубка 2” и колпачок

- Черная трубка 1,5 дюйма и колпачок

- Черная трубка 1,25 дюйма и колпачок

- Воздушные форсунки из нержавеющей стали с ЧПУ

- Расширенный металлический лист

- Шаровой кран 2”

- Шаровой кран 1,5”

- Поворотный клапан 1,25 дюйма

- ¾” Высокотемпературный силикон

- 1-дюймовая высокотемпературная «пожарная веревка»

- Рулонная высокотемпературная изоляция Superwool

- Высокотемпературный раствор

- Высокотемпературная прокладка

- Высокотемпературная жидкая прокладка

- Высокопроизводительный всасывающий вентилятор

- Двигатель решетки в сборе

- Управление реле автоматики

- Фильтрующий материал — Курс

- Фильтрующий материал – средний

- Фильтрующий материал – мелкий

- Разное Гайки и болты

- Разное проводка 12 В постоянного тока

- Разное Переключатели на 12 В постоянного тока

Компоненты газификатора

Независимо от того, какую конструкцию вы выберете для сборки, в генератор древесного газа входят некоторые стандартные компоненты:

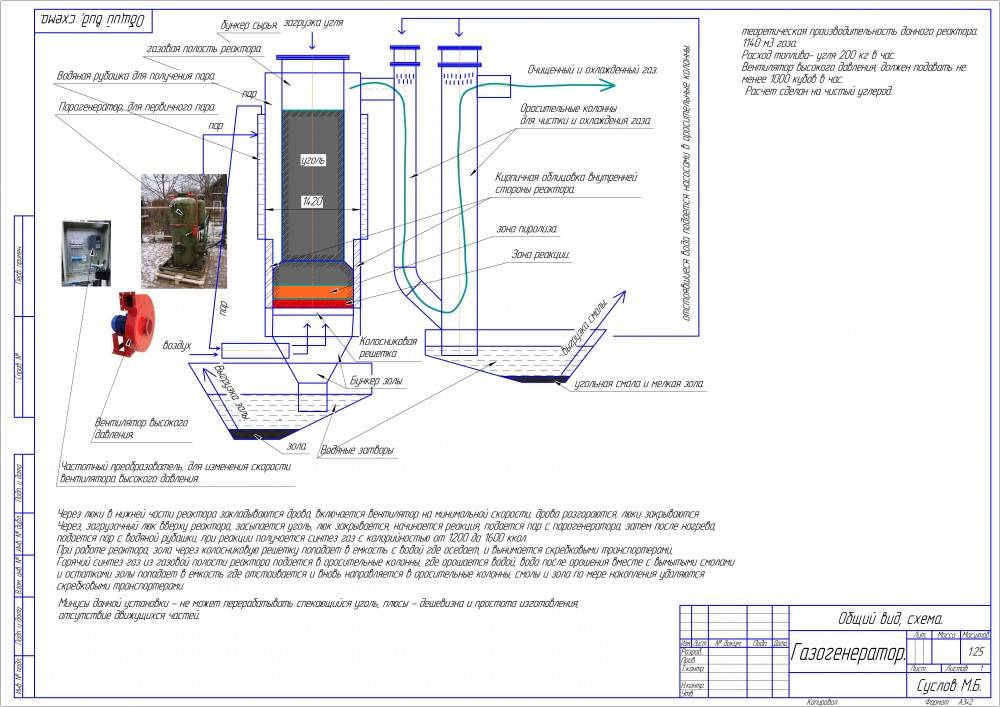

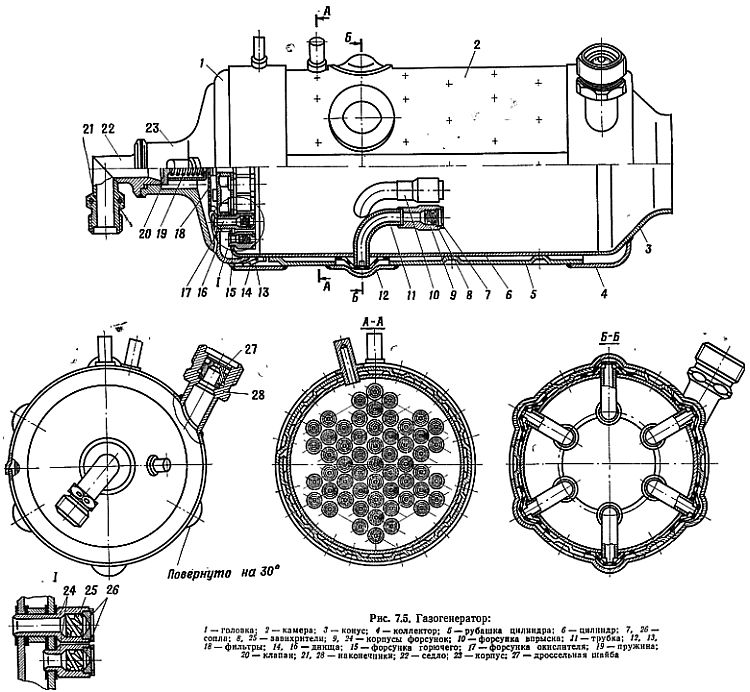

Реактор : Реактор является наиболее важным компонентом генератора древесного газа. Здесь сжигается древесное топливо и образуется синтетический газ. В этом компоненте регулирование количества воздуха, необходимого для горения, имеет решающее значение для образования газа. Именно в активной зоне реактора (дроссельная/редукционная трубка) достигаются чрезвычайно высокие температуры при сгорании топлива.

Здесь сжигается древесное топливо и образуется синтетический газ. В этом компоненте регулирование количества воздуха, необходимого для горения, имеет решающее значение для образования газа. Именно в активной зоне реактора (дроссельная/редукционная трубка) достигаются чрезвычайно высокие температуры при сгорании топлива.

Охлаждение: После получения синтез-газа из реактора его протягивают через ряд охлаждающих трубок для охлаждения газа. По мере охлаждения газа конденсат из газа собирается для удаления.

Сбор конденсата : После охлаждения газа конденсат собирается для последующего удаления. Количество конденсата зависит от содержания влаги в топливе. Древесный уголь имеет меньшую влажность, чем древесина. Конденсат может собираться в нескольких точках производства древесного газа, включая верхнюю часть реактора, систему охлаждения, систему фильтрации или на выходе синтез-газа из системы.

Фильтрация: Система фильтрации удаляет любые загрязнения, остающиеся в древесном газе после прохождения системы охлаждения и сбора конденсата. В наиболее эффективных конструкциях используется многоступенчатая система фильтрации, включающая несколько слоев фильтрации от грубой до очень тонкой, как в системе фильтрации воды. В случае генератора древесного газа в основном слое может использоваться сено или солома, в то время как в слоях тонкой очистки используются пенные фильтры более тонкой очистки.

В наиболее эффективных конструкциях используется многоступенчатая система фильтрации, включающая несколько слоев фильтрации от грубой до очень тонкой, как в системе фильтрации воды. В случае генератора древесного газа в основном слое может использоваться сено или солома, в то время как в слоях тонкой очистки используются пенные фильтры более тонкой очистки.

Всасывающий нагнетатель: Всасывающий нагнетатель используется для «втягивания» воздуха в реактор и для подачи газа через систему охлаждения, конденсата и фильтрации и, наконец, к выходному отверстию за нагнетателем. Всасывающий нагнетатель имеет решающее значение для всего процесса производства газа, и необходимо использовать нагнетатель с достаточной мощностью всасывания. В случае применения высокосортного топлива всасывающий нагнетатель будет протягивать газ через систему к факельному отверстию, в котором газ может воспламеняться и проявляться в виде видимого пламени. Как только будет произведено достаточное количество газа, газ можно будет подавать в двигатель или генератор, что обеспечит всасывание, необходимое для подачи газа в двигатель или генератор. Вентилятор также может использоваться для «нагнетания» воздуха в систему из воздухозаборника в качестве дополнения или альтернативы всасывающему вентилятору.

Вентилятор также может использоваться для «нагнетания» воздуха в систему из воздухозаборника в качестве дополнения или альтернативы всасывающему вентилятору.

Сердце дровяного газификатора

На изображении ниже показаны «дроссельная заслонка» и «редукционная трубка» — компоненты, направляющие топливо и место его потребления. Именно в этой области достигаются самые высокие внутренние температуры, приближающиеся к 2000 ° F. Эти детали обычно изготавливаются из нержавеющей стали толщиной ¼ дюйма (или больше).

Размер отверстия в дроссельной заслонке и длина редукционной трубы могут варьироваться в зависимости от количества генерируемого газа. В хорошей конструкции системы эта часть является съемной, поэтому ее можно изменить или изменить размер по мере необходимости.

Примеры конструкции газификатора древесины:

Процесс сборки

Процесс сборки будет включать резку, формование, гибку, подгонку, сварку и сборку многих металлических компонентов. Очень важно проверить и перепроверить все измерения перед резкой и сваркой, а также по возможности «сухую посадку» компонентов перед сваркой или сборкой. Независимо от того, какой дизайн вы выберете, в процессе сборки всегда будут небольшие модификации и корректировки. Гораздо проще (и дешевле) внести эти коррективы в процессе сухой подгонки, чем заменять и переделывать части сборки.

Очень важно проверить и перепроверить все измерения перед резкой и сваркой, а также по возможности «сухую посадку» компонентов перед сваркой или сборкой. Независимо от того, какой дизайн вы выберете, в процессе сборки всегда будут небольшие модификации и корректировки. Гораздо проще (и дешевле) внести эти коррективы в процессе сухой подгонки, чем заменять и переделывать части сборки.

Рекомендации по сварке

Для вашей сборки потребуется 2 типа сварки; (1) Сварные швы с критическим потоком — те сварные швы, которые содержат и контролируют поступление воздуха в системы, а также движение синтез-газа через систему, фильтры и выходные порты и (2) конструкционные — те сварные швы, которые являются структурными по своей природе, которые удерживают вещи вместе, но не влияют на поток воздуха или газа через систему. Крайне важно, чтобы (1) критические сварные швы были воздухонепроницаемыми, чтобы не допустить неконтролируемого попадания воздуха в систему, что может вызвать внутреннее воспламенение газа и/или привести к разбавлению синтез-газа, что сделает его непригодным для использования. Даже у самых опытных сварщиков могут возникнуть проблемы с выполнением герметичного сварного шва. Конструкционные сварные швы не так критичны, поскольку они не влияют на работу газогенератора. Главное здесь заключается в том, что если вы являетесь сварщиком в мастерской, проявляйте большую осторожность в отношении критических воздухонепроницаемых сварных швов и даже подумайте о том, чтобы передать эту часть вашей сварки на подряд. Кроме того, выполняйте тесты на утечку во время сборки, чтобы убедиться, что каждая секция герметична, прежде чем завершить сборку, поскольку это будет легче исправить на уровне компонентов, чем пытаться исправить после завершения сборки системы.

Даже у самых опытных сварщиков могут возникнуть проблемы с выполнением герметичного сварного шва. Конструкционные сварные швы не так критичны, поскольку они не влияют на работу газогенератора. Главное здесь заключается в том, что если вы являетесь сварщиком в мастерской, проявляйте большую осторожность в отношении критических воздухонепроницаемых сварных швов и даже подумайте о том, чтобы передать эту часть вашей сварки на подряд. Кроме того, выполняйте тесты на утечку во время сборки, чтобы убедиться, что каждая секция герметична, прежде чем завершить сборку, поскольку это будет легче исправить на уровне компонентов, чем пытаться исправить после завершения сборки системы.

Критично: Проверка на утечки во время сборки!

Невозможно не подчеркнуть, что контроль потока воздуха и газа через систему имеет решающее значение для успешной работы генератора древесного газа. Если не убедиться в отсутствии утечек воздуха в системе, это может привести к внутреннему воспламенению газа, что может быть чем-то вроде «хлопков и ударов» или чем-то гораздо более опасным. Кроме того, утечка воздуха в системе может вывести ее из строя, в результате чего синтетический газ будет слишком разбавлен для воспламенения. Один из наиболее частых вопросов, которые задают начинающие строители дровяных газификаторов – это «почему мой газ не загорается или не горит?» Хотя этому способствуют несколько факторов, наиболее распространенной проблемой являются утечки воздуха в системе.

Кроме того, утечка воздуха в системе может вывести ее из строя, в результате чего синтетический газ будет слишком разбавлен для воспламенения. Один из наиболее частых вопросов, которые задают начинающие строители дровяных газификаторов – это «почему мой газ не загорается или не горит?» Хотя этому способствуют несколько факторов, наиболее распространенной проблемой являются утечки воздуха в системе.

Поскольку конструкция системы предусматривает наличие всасывающего вентилятора, расположенного рядом с выходом газа, который, по сути, «втягивает» воздух в систему и газ через систему, любые утечки воздуха в любом из критических компонентов потока приведут к попаданию большего количества воздуха в систему. система. При проведении проверки на герметичность рекомендуется установить воздуходувку на входе воздуха в систему, чтобы по существу «протолкнуть» воздух в систему и газ через систему. Использование пульверизатора с водой и мылом для мытья посуды, распыленным на каждый сварной шов или соединение, быстро и наглядно покажет, где есть утечки воздуха. Эти утечки могут быть легко устранены на уровне компонентов до того, как система будет завершена. Тесты на утечки должны выполняться на каждом этапе сборки для каждого компонента критического процесса; забор воздуха, слой пиролиза, теплообмен, охлаждение и фильтрация. После окончательной сборки и перед функциональными испытаниями необходимо также провести полное испытание системы на герметичность, чтобы убедиться, что система герметична. Неспособность обеспечить герметичную систему для надлежащего потока воздуха и газа может привести к неработоспособности системы и оставить вас с очень дорогостоящими 500 фунтами. пресс-папье.

Эти утечки могут быть легко устранены на уровне компонентов до того, как система будет завершена. Тесты на утечки должны выполняться на каждом этапе сборки для каждого компонента критического процесса; забор воздуха, слой пиролиза, теплообмен, охлаждение и фильтрация. После окончательной сборки и перед функциональными испытаниями необходимо также провести полное испытание системы на герметичность, чтобы убедиться, что система герметична. Неспособность обеспечить герметичную систему для надлежащего потока воздуха и газа может привести к неработоспособности системы и оставить вас с очень дорогостоящими 500 фунтами. пресс-папье.

Тестирование системы

После завершения сборки все готово для тестирования системы. Первоначальное тестирование должно быть выполнено, чтобы проверить базовую работу системы и как можно меньше переменных. Начните тестирование, используя только древесный уголь в качестве топлива. Древесный уголь имеет наименьшее содержание влаги и дает меньше конденсата, смол и лучший газ. После того, как вы проверили, что ваша система способна создавать газ, который воспламеняется и остается горящим, вы можете начать экспериментировать с различными топливными смесями; всегда используйте древесный уголь, чтобы начать процесс воспламенения, но затем добавляйте небольшие куски дерева с низким содержанием влаги в качестве топлива. Обратите внимание на такие вещи, как время, необходимое для того, чтобы начать производить пригодный для использования газ, какого цвета пламя при горении газа, как долго газ остается горящим. Вы можете вносить незначительные коррективы в расход топлива и воздуха, пока не сможете стабильно и предсказуемо получать газ хорошего качества. Как только вы сможете постоянно производить синтез-газ по требованию, вы можете начать использовать газ в своих конфигурациях отопления, двигателя или производства электроэнергии.

После того, как вы проверили, что ваша система способна создавать газ, который воспламеняется и остается горящим, вы можете начать экспериментировать с различными топливными смесями; всегда используйте древесный уголь, чтобы начать процесс воспламенения, но затем добавляйте небольшие куски дерева с низким содержанием влаги в качестве топлива. Обратите внимание на такие вещи, как время, необходимое для того, чтобы начать производить пригодный для использования газ, какого цвета пламя при горении газа, как долго газ остается горящим. Вы можете вносить незначительные коррективы в расход топлива и воздуха, пока не сможете стабильно и предсказуемо получать газ хорошего качества. Как только вы сможете постоянно производить синтез-газ по требованию, вы можете начать использовать газ в своих конфигурациях отопления, двигателя или производства электроэнергии.

Примечание по устранению неполадок : Если при первом тестировании системы вы обнаружили газ, который не воспламеняется или продолжает гореть после розжига, возможно, в вашей системе имеется утечка воздуха. Попробуйте использовать вентилятор на воздухозаборнике и повторите тест. Если у вас есть какие-либо утечки воздуха, «выталкивая» воздух в систему и выталкивая полученный синтез-газ, вы будете выталкивать воздух и газ через любые утечки. Оставшийся газ, выходящий через выходное отверстие, должен быть менее разбавлен и воспламеняться. Если это так, утечки должны быть выявлены и, если возможно, устранены.

Попробуйте использовать вентилятор на воздухозаборнике и повторите тест. Если у вас есть какие-либо утечки воздуха, «выталкивая» воздух в систему и выталкивая полученный синтез-газ, вы будете выталкивать воздух и газ через любые утечки. Оставшийся газ, выходящий через выходное отверстие, должен быть менее разбавлен и воспламеняться. Если это так, утечки должны быть выявлены и, если возможно, устранены.

Древесное топливо

Основным топливом для генератора древесного газа являются небольшие «кусочки» древесного угля и древесины. Можно использовать как твердую, так и мягкую древесину. На самом деле сжигается древесный уголь; куски необработанной древесины превращаются внутри в древесный уголь по мере продолжения процесса горения. Вы можете поэкспериментировать с использованием других видов топлива, таких как древесные гранулы, кукурузная шелуха и другие биоразлагаемые материалы, однако при использовании этих различных видов топлива старайтесь, чтобы соотношение этих других топливных материалов не превышало 20%. На работу системы будет влиять тип используемого топлива, а слишком маленькое количество топлива может вызвать «забивание», что приведет к слипанию топлива и ограничению потока топлива через редукционную трубку.

На работу системы будет влиять тип используемого топлива, а слишком маленькое количество топлива может вызвать «забивание», что приведет к слипанию топлива и ограничению потока топлива через редукционную трубку.

Производственные испытания

После того, как вы завершили испытания системы и сможете создавать стабильно качественный газ для своего конкретного применения, вы можете перейти к производственным испытаниям, которые включают оптимизацию производительности системы для вашего конкретного применения. Максимальное время работы, частота запуска, составление графика технического обслуживания для очистки от золы и замены фильтрующего материала, подготовка и хранение древесного топлива и т. д.

Безопасность прежде всего

Сделайте безопасность приоритетом во всех аспектах процесса строительства, тестирования и эксплуатации вашего генератора древесного газа. При сварке и работе с металлом надевайте защитную одежду. Надевайте перчатки и защитные очки при работе и эксплуатации газогенератора. При работе с газогенератором всегда надевайте перчатки, и даже в перчатках избегайте прикосновения к горячим поверхностям работающего древесного газогенератора из-за экстремальных температур. Кроме того, всегда используйте газогенератор на открытом воздухе или в хорошо проветриваемом помещении и избегайте вдыхания дыма и древесного газа. Древесный газ (синтез-газ) содержит угарный газ, который может быть смертельным. Точно так же, как вы не стали бы эксплуатировать свой автомобиль или генератор в закрытом помещении или в помещении из-за опасности отравления угарным газом, относитесь к генератору древесного газа с такой же осторожностью.

При работе с газогенератором всегда надевайте перчатки, и даже в перчатках избегайте прикосновения к горячим поверхностям работающего древесного газогенератора из-за экстремальных температур. Кроме того, всегда используйте газогенератор на открытом воздухе или в хорошо проветриваемом помещении и избегайте вдыхания дыма и древесного газа. Древесный газ (синтез-газ) содержит угарный газ, который может быть смертельным. Точно так же, как вы не стали бы эксплуатировать свой автомобиль или генератор в закрытом помещении или в помещении из-за опасности отравления угарным газом, относитесь к генератору древесного газа с такой же осторожностью.

Резюме

Решение приобрести или построить генератор на древесном газе будет одним из самых мудрых и приятных решений, которые вы примете, чтобы дать вам и вашей семье возможность жить более независимой и самостоятельной жизнью. Независимо от того, живете ли вы в городе, подключены к сети и используете ее для аварийного производства электроэнергии, или если вы живете вне сети и вырабатываете собственную энергию, вы обнаружите, что это решающий и важный шаг к вашей энергетической независимости.