- Автомобили работавшие на дровах — Журнал «АВТОТРАК»

- Автомобили на дровах.: glushenko1979 — LiveJournal

- Двигатели MAN зарекомендовали себя в когенерационных установках, работающих на древесном газе

- Краткая история древесного газа

Автомобили работавшие на дровах — Журнал «АВТОТРАК»

Использование газа в качестве топлива для ДВС началось задолго до появления бензина. К примеру, читаем у Жюль Верна: «…он прикрутил газовый рожок…» Горел в этом осветительном приборе, конечно же, не природный, а светильный газ, продукт сухой перегонки твердого топлива, получавшийся в газовых генераторах. На нем же работали первые двигатели внутреннего сгорания, в ту пору еще стационарные. Правда, мобильные газогенераторы удалось создать только в период между мировыми войнами, да и вырабатываемый ими газ по составу заметно отличался от светильного. Но в качестве топлива годился.

Этот газ каждый из нас неоднократно видел. Если в костер подбросить много дров, то из него начинает идти обильный белесый дым. Это он и есть. Когда костер разгорается, дым исчезает в пламени – газ сгорает. По составу он представляет собой довольно сложную смесь, основу которой составляют окись углерода, водород, метан и водяной пар.

В нашей стране в начале двадцатых проводились конкурсные испытания газогенераторных автомобилей, а первым среди наших соотечественников установил генератор на автомобиль ленинградский профессор В. С. Наумов в 1927 г. Научный автотракторный институт (НАТИ) начал заниматься автомобильными газогенераторами в 1928 г., проводя опыты с иностранными моделями Пип и Имберт-Дитрих. 5 марта 1930 г. решением Президиума ВСНХ тракторный отдел ВИСХОМа и газогенераторная лаборатория института древесины и орглеса переводятся в НАМИ. 25 марта в институте из подотдела создается газогенераторный отдел. Разворачиваются работы по применению твердого топлива для автотракторных двигателей, ведется проектирование, постройка и испытания газогенераторных установок для речных катеров и других нужд народного хозяйства.

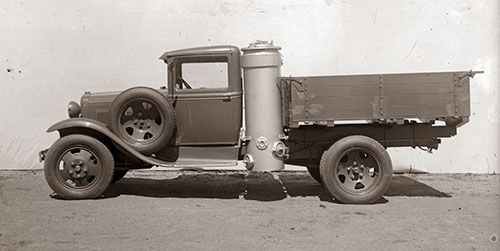

Первый построенный газогенератор НАТИ-1 работал на обычных дровах. В 1932 г. изготовлена установка НАТИ-3, созданная в тракторном отделе и предназначенная для моторного катера с двигателем ХТЗ или СТЗ. Тогда же появилась и первая автомобильная установка. Она была создана при поддержке общества Автодор. Установка называлась «Автодор-П» и была сконструирована инженерами. И. Мезиным при участии активистов-автодоровцев инженера НАТИ А. Пельцера и Друяна. «Автодор-П» представляла собой газогенератор цельнометаллической конструкции с фурменной подачей воздуха по периферии топливника. Смеситель установки целиком заимствован с НАТИ-3.

По типу «Автодор-П» С. Мезин спроектировал в НАТИ две установки: НАТИ-11 для ГАЗ-АА и НАТИ-10 для ЗИС-5. После испытаний в начале 1936 г. НАТИ-11 была передана для серийного производства заводу «Свет шахтера», выпускавшему до этого шахтерские лампы.

Приобретенный в этой работе опыт позволил создать более совершенные конструкции. Одной из них стала установка НАТИ-Г14, созданная под руководством С.Г. Коссова. Ее серийное производство под руководством инженера НАТИ Н.Г. Юдашкина было налажено на Горьковском автозаводе для автомобиля ГАЗ-42. Он же ранее разработал и организовал производство газовой версии двигателя ГАЗ-А. В проект газогенераторной установки был внесен ряд изменений с учетом технологий ГАЗа, оборудование которого, рассчитанное на массовое производство, резко отличается от оборудования завода «Комета», где эти установки выпускались ранше. С 1939 по 1946 г. было изготовлено 33840 ГАЗ-42.

Одной из них стала установка НАТИ-Г14, созданная под руководством С.Г. Коссова. Ее серийное производство под руководством инженера НАТИ Н.Г. Юдашкина было налажено на Горьковском автозаводе для автомобиля ГАЗ-42. Он же ранее разработал и организовал производство газовой версии двигателя ГАЗ-А. В проект газогенераторной установки был внесен ряд изменений с учетом технологий ГАЗа, оборудование которого, рассчитанное на массовое производство, резко отличается от оборудования завода «Комета», где эти установки выпускались ранше. С 1939 по 1946 г. было изготовлено 33840 ГАЗ-42.

В 1936 г. была выпущена партия автомобилей ЗИС-13. Их газогенераторные установки отличались размерами и конструкцией отдельных агрегатов, их размещением на шасси и количеством секций грубых очистителей-охладителей. Так, камера сгорания изготавливалась из жаропрочной хромоникелевой стали, но никель в ту пору импортировался и был дорог. ЗИС-13 отличался 12-вольтовой электропроводкой вместо стандартных 6 В. Повышенное напряжение потребовалось в связи с увеличением мощности стартера из-за большей степени сжатия газового двигателя и наличия мощной воздуходувки. В конце 1938 г. стали выпускаться газогенераторные машины ЗИС-21.

Повышенное напряжение потребовалось в связи с увеличением мощности стартера из-за большей степени сжатия газового двигателя и наличия мощной воздуходувки. В конце 1938 г. стали выпускаться газогенераторные машины ЗИС-21.

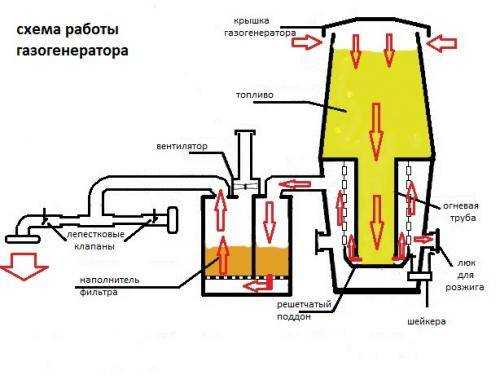

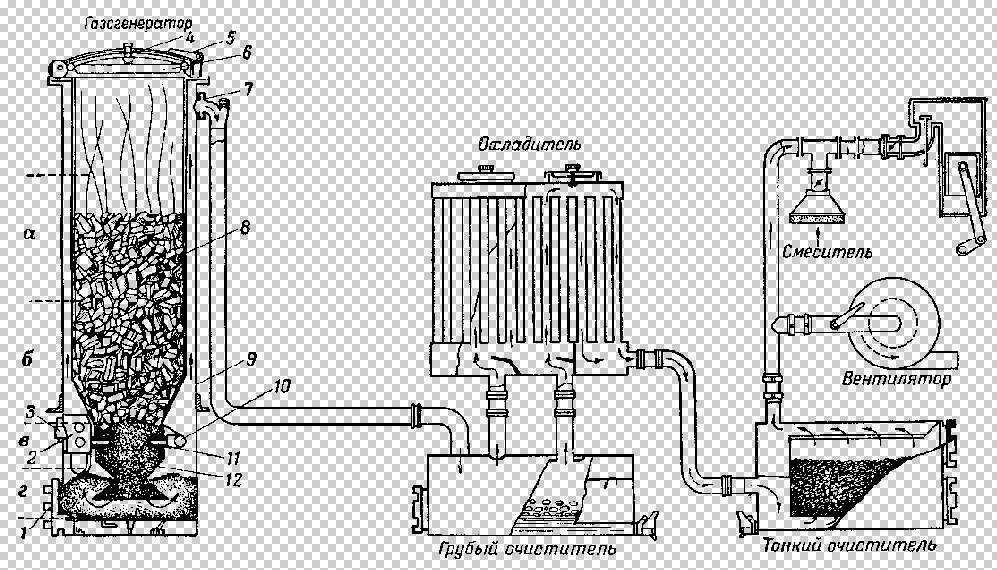

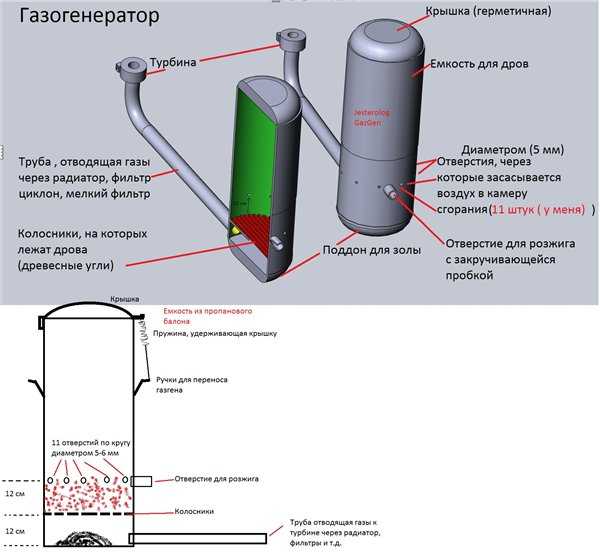

Схема газогенератора проста. Загруженное в газогенератор топливо поджигается через воздушный клапан при помощи факела. Воздух, необходимый для газификации, засасывается в камеру через фурменные отверстия благодаря разрежению, создаваемому всасывающим действием двигателя. Причем его количество должно быть недостаточно для полного сгорания топлива. При этом углерод топлива соединяется с кислородом воздуха, образуя углекислый газ (СО2) и окись углерода (СО). Далее они попадают в зону восстановления, где проходит через слой раскаленного угля, лежащего на колосниковое решетке. В результате негорючий СО2 превращается в горючий СО. Входящий в состав топлива водород частично соединяется с кислородом, образуя воду, которая присоединяется к влаге топлива, а остальной выделяется в чистом виде.

В слое топлива, находящегося непосредственно над зоной горения, происходит процесс сухой перегонки топлива, т. е. нагрев без доступа воздуха. Продуктами сухой перегонки являются древесный уголь или кокс, а также летучие вещества, смолы и влага, выходящие в газо- и парообразном состоянии. Все продукты сухой перегонки в описанном типе генератора целиком проходят через зону горения и восстановления, где подвергаются процессам газификации, несколько более сложным, чем описано, но дающим те же основные продукты. Над зоной сухой перегонки находится зона подсушки, где происходит высыхание топлива. При выходе из генератора газ имеет высокую температуру и засорен золой и частицами угля. В таком виде он не может использоваться в двигателе и перед поступлением в цилиндры должен быть очищен и охлажден.

Все продукты сухой перегонки в описанном типе генератора целиком проходят через зону горения и восстановления, где подвергаются процессам газификации, несколько более сложным, чем описано, но дающим те же основные продукты. Над зоной сухой перегонки находится зона подсушки, где происходит высыхание топлива. При выходе из генератора газ имеет высокую температуру и засорен золой и частицами угля. В таком виде он не может использоваться в двигателе и перед поступлением в цилиндры должен быть очищен и охлажден.

Топливом для газогенераторов могут служить дрова, торф, бурый каменный и древесный уголь, антрацит, брикеты из растительных отходов и т. п. Все топлива разделяются на два класса: битуминозные, или с высоким содержанием смол и летучих соединений (дрова, торф, бурый уголь, брикеты из соломы и др.), и небитуминозные (древесный уголь, каменноугольный кокс, антрацит и др.). Двигатель внутреннего сгорания может работать только на бессмольном газе, но все легко доступные топлива – дрова, торф, бурый уголь образуют смолы, к тому же каждое топливо имеет свои особенности.

По удобству пользования и другим эксплуатационным параметрам древесина является одним из самых заманчивых видов топлива, причем наиболее подходят твердые породы – дуб, бук, береза и др., обеспечивающие получение наиболее прочного древесного угля. Применение мягких пород менее желательно, поскольку они дают большее количество твердых частиц, забивающих агрегаты очистки и проходы для газа. На процесс образования газа сильно влияют размеры и влажность древесных чурок.

Свежесрубленное дерево не годится качестве газогенераторного топлива из-за высокой влажности. Поэтому древесину предварительно сушат. Естественная сушка на открытом воздухе идет очень медленно, и лишь через полтора-два года влажность снижается до 15–20%, приемлемых для газификации. Газогенераторная установка НАМИ-Г78 позволяла использовать чурки с повышенной до 40% влажностью, для чего на двигатель автомобиля устанавливалась специальная воздуходувка.

Торф по свойствам наиболее близок к древесине. но имеет большую зольность, менее прочен и легче. Малозольный торф может использоваться в газогенераторах, предназначенных для работы на древесных чурках. Торф с более высоким образованием золы, как и бурый уголь, требуют особой конструкции камеры сгорания. Кроме этого, высокая зольность обуславливает постепенное снижение мощности двигателя в процессе работы. Газ, получаемый из торфа и бурого угля, содержит также повышенное количество смолы, что нужно иметь в виду при обслуживании установки и двигателя. Весьма нежелательной примесью к бурому углю является сера, которая попадает в газ. В результате ее взаимодействия с конденсатом образуется серная кислота, разрушающая металлические детали установки и двигателя.

Высокая зольность торфа и бурого угля и обильное накопление шлака при газификации этих топлив вынуждают иметь для них камеру газификации большего размера, без горловины или других переходов. Это требование противоречит другим требованиям. Однако специалистам НАТИ (НАМИ) удалось найти удовлетворительное разрешение и для этого противоречия.

Это требование противоречит другим требованиям. Однако специалистам НАТИ (НАМИ) удалось найти удовлетворительное разрешение и для этого противоречия.

Обычно древесный уголь употреблялся только для розжига основного топлива в газогенераторе при первоначальном пуске. Он является очень хорошим топливом, но его использование в обычных установках недопустимо, так как возникают перегрев газогенератора и прогары. Для него НАТИ разработал установки Г21 и Г23, для ГАЗ-43 и ЗИС-31 соответственно. Эти установки проще и легче работающих на чурках — масса НАТИ-Г21 составляла 250 кг, а НАТИ-Г23-310 кг. Они расходовали примерно в полтора раза меньше по массе топлива, их розжиг происходил за 3–4 мин. Однако очистку их газогенераторов, а также очистителя-охладителя приходилось делать через каждые 250 км пробега, в то время как у древесно-чурочных газогенераторов через каждые 1000 км.

В марте 1939 г. XVII съезд ВКП(б) поставил перед машиностроителями задачу: «Перевести на газогенератор все машины на лесозаготовках, а также значительную часть тракторного парка сельского хозяйства и автомобильного парка». Военные операции съедали основную массу производимого в стране топлива. Только в боевых действиях против Финляндии было задействовано около 100 тыс. автомобилей. Тем временем по выпуску грузовиков и мощных гусеничных тракторов СССР вышел на первое место в Европе. Экономику страны постоянно лихорадило, топлива для автотранспорта катастрофически не хватало. Война лишь довела ситуацию до логического конца.

Военные операции съедали основную массу производимого в стране топлива. Только в боевых действиях против Финляндии было задействовано около 100 тыс. автомобилей. Тем временем по выпуску грузовиков и мощных гусеничных тракторов СССР вышел на первое место в Европе. Экономику страны постоянно лихорадило, топлива для автотранспорта катастрофически не хватало. Война лишь довела ситуацию до логического конца.

В военные годы ЗИС-21 и ГАЗ-42 эксплуатировались не только в тылу, но и на фронтах. В частности, половина транспортных автомобилей блокадного Ленинграда, Ленинградского фронта и Краснознаменного Балтийского флота была оснащена газогенераторными установками. Для установки на обычные грузовики были разработаны установки НАТИ-Г69 для ЗИС-5 и НАТИ-Г59 для ГАЗ-АА. К концу войны в СССР эксплуатировалось 200 тыс. газогенераторных автомобилей, тракторов, передвижных электростанций, катеров, мотовозов и других установок. Во время Второй мировой войны газогенераторные автомобили получили также распространение в Германии, Франции, Великобритании, Швеции, Финляндии, Китае, Японии, Австралии, Индии.

Эксплуатация газогенераторных машин осложнялась нехваткой кондиционного топлива из-за отсутствии достаточного количества топливозаготовительных баз, хотя решение об их строительстве было принято еще до войны. Вдобавок они нередко поставляли чурки повышенной влажности, что вело к выходу из строя дорогостоящего газогенераторного оборудования.

После войны Уральский автомобильный завод в 1946–1952 гг. выпускал модернизированный УралЗИС-21А, а с 1952 г. УралЗИС-352 с установкой НАМИ-Г78. С 1953 г. Минский тракторный завод выпускал трелевочный трактор КТ-352Т. Это были последние серийные газогенераторы.

Поделиться

Автомобили на дровах.: glushenko1979 — LiveJournal

Немецкий солдат у грузовика «Ford V-8»,снабженного газогенераторной установкой для использования в качестве топлива дров,угля или торфа.

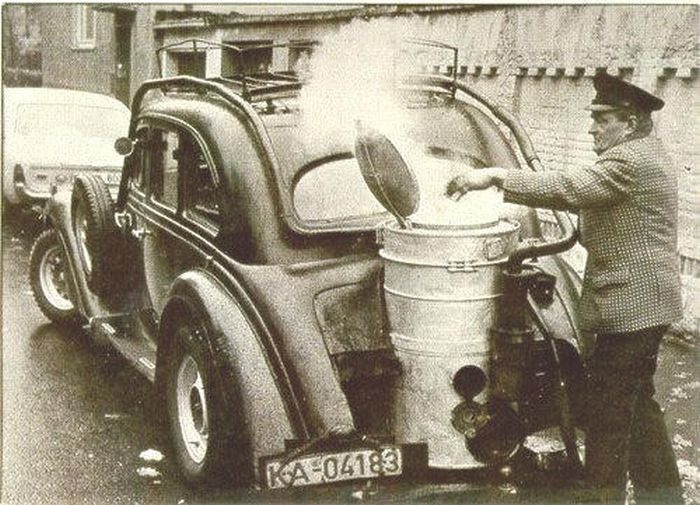

Впервые автомобильное топливо из природного твердого топлива (каменного угля) получил немецкий химик-технолог Ф. Бергиус. в 1911 году.В 1920 году немецкий же инженер Жорж Эмбер разработал конструкцию газогенераторной установки,пригодной для монтажа на любое транспортное средство.С концы двадцатых годов генераторные установки Эмбера массово производились практически во всех странах,имеющих автомобильную промышленность.К концу 30-хх годов только в Европе было более полумиллиона транспортных средств,оснащенных такими установками.

Схема получения из древесины ,газа,способного использоваться в качестве автомобильного топлива,довольно проста. Древесина подвергается нагреву при недостаточном доступе воздуха.В результате пиролиза (т.н. «сухого разложения») выделяется «древесный газ» — смесь летучих углеводородов.Затем «древесный газ» осушается,охлаждается и подается в камеру сгорания двигателя.

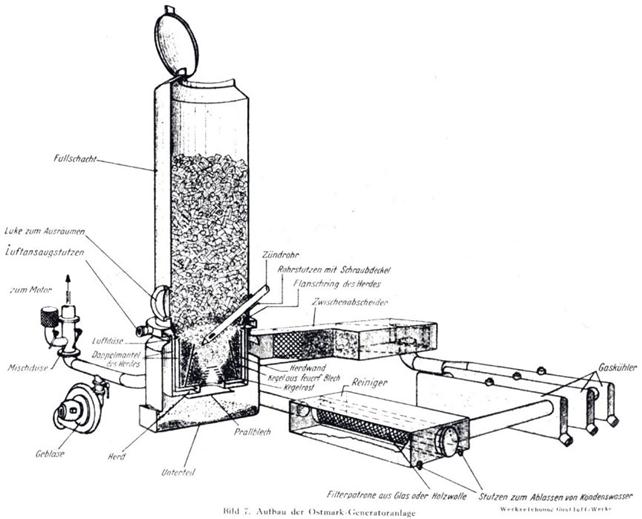

Схема газогенераторной установки конструкции Эмберта.

С начала 40-хх производство легковых и грузовых автомобилей в Германии превышало возможности страны в производстве топлива для них. Посетив в 1940 г. выставку тяжёлых грузовиков компании Мерседес-Бенц, оборудованными газогенераторами на древесном угле, Адольф Гитлер заявил: «… Автомобили данного типа сохранят свое особое значение и после войны, поскольку при нынешнем курсе на повышенную механизацию у нас никогда не будет излишков жидкого топлива, и мы будем всегда зависеть от импорта. Таким образом, дополнительное … топливо приносит пользу нашей национальной экономике …».

Посетив в 1940 г. выставку тяжёлых грузовиков компании Мерседес-Бенц, оборудованными газогенераторами на древесном угле, Адольф Гитлер заявил: «… Автомобили данного типа сохранят свое особое значение и после войны, поскольку при нынешнем курсе на повышенную механизацию у нас никогда не будет излишков жидкого топлива, и мы будем всегда зависеть от импорта. Таким образом, дополнительное … топливо приносит пользу нашей национальной экономике …».

Хорошее цветное фото грузовика «MAN ML 4500»,оборудованного газогенераторной установкой Эмберта.

Трофейный французский грузовик «Berliet» оснащенный газогенераторной установкой.

Уже к осени 1941 года в Германии и на контролируемых ею территориях имелось в употреблении около 150 тысяч газогенераторных автомобилей. Целью тогда было «… сберечь каждую каплю топлива для Вермахта …». Газогенераторный транспорт, ежемесячно экономя около 45 миллионов литров жидкого топлива, вносил весомый вклад в достижении этой цели.

Солдаты Вермахта у газогенераторного тягача «Hanomag SS 50».

Немецкие солдаты у газогенераторного грузовика «ФОРД».Хорошо виден собственно топочный агрегат,в котором и происходило разложение древесины.

30 мая 1942 г. рейхсмаршал Геринг подписал декрет об открытии Центральной генераторной канцелярии. Задачи, стоящие перед ней, заключались в «… увеличении производства генераторов, определении новых типов на основе нынешней ситуации с топливом, развитии новых видов твердого топлива для использования в генераторах и для развития подходящих процессов … низкотемпературной карбонизации и т.д. …». При этом Геринг сказал своим ближайшим соратникам: «… Я говорю … в моём вышеупомянутом декрете, относительно необходимости как можно скорее сделать Германию, а также оккупированные территории и подчинённые земли, в значительной степени независящими от жидкого топлива. Я попросил бы вас энергично поддержать усилия Центральной конторы путём повышенного применения газогенераторов …».

Трофейный французский грузовик «Renault type TI»,оборудованный немецкой газогенераторной установкой.

Немецкий грузовик «Опель Блиц» (ранней производственной серии) оборудованный газогенераторной установкой.

22 сентября 1942 г. рейхсминистр вооружений и военной промышленности Шпеер подписал приказ о переоборудовании всех средних и тяжёлых автомобилей, в том числе автобусов, на всех оккупированных Германией территориях.

Газогенераторный автобус «VOMAG» на службе в люфтваффе.

Автобус «Сhevrolet-38»,оборудованный газогенераторной установкой,на улице Познани.В связи с невозможностью разместить газогенератор в салоне,он вынесен на отдельный прицеп.Горючий газ подается в двигатель по шлангу.

Газогенераторный автобус «Опель Блиц» на улице оккупированного Парижа.1941 год

13 сентября 1943 г. ведомство Шпеера внесло поправку к своей резолюции, согласно которой становилось обязательным и переоборудование всех даже самых малых гражданских автомобилей. Более полугода (с осени 1944 г., когда Красная Армия заняла нефтяные верфи Плоешти (Румыния) – единственного природного источника моторного топлива фашисткой Германии – до мая 1945 г) функцию моторных топлив в немецкой армии и экономике в целом выполняли газогенераторы и искусственные жидкие топлива, произведённые из твердого топлива.

Немецкий солдат у трофейного автомобиля «Pontiac» 1938 годы выпуска,оснащенного газогенераторной установкой.

Автомобиль «Peugeot -402» ,оборудованный газогенераторной установкой на улице Парижа.1943 год.

С конца 1943 года на оккупированных территориях запрещалось применение автомобильного топлива в гражданских автомобилях.Весь бензин шел на нужды военной машины Рейха.

Надо сказать ,что газогенераторные автомобили широко применялись в Германии и в послевоенный период.

Газогенераторный «Мерседес» из состава Берлинского таксопарка.Обратите внимание на номера — до 1947 года ,автомобили,зарегистрированные в советском секторе Берлина имели кириллические буквы в номере.

Грузовик «VOMAG 4,5 LHG 448» выпуска 52 года,оснащенный газогенераторной установкой.

Двигатели MAN зарекомендовали себя в когенерационных установках, работающих на древесном газе

Сделано для всех видов газа: Двигатели MAN зарекомендовали себя в когенерационных установках, работающих на древесном газе

все больше внимания производителей электроэнергии. MAN Engines предлагает решения в этом секторе на протяжении десятилетий, поставляя производителям ТЭЦ надежные, экологически чистые газовые двигатели. Использование специальных газов, таких как биогаз и канализационный газ, оказалось особенно устойчивым и популярным. Но в связи с газификацией древесины в последнее время в центре внимания вновь оказалась менее известная технология. Здесь MAN Engines и ее партнеры также обслуживают небольшой, но постоянно растущий рынок мощных газовых двигателей.

MAN Engines предлагает решения в этом секторе на протяжении десятилетий, поставляя производителям ТЭЦ надежные, экологически чистые газовые двигатели. Использование специальных газов, таких как биогаз и канализационный газ, оказалось особенно устойчивым и популярным. Но в связи с газификацией древесины в последнее время в центре внимания вновь оказалась менее известная технология. Здесь MAN Engines и ее партнеры также обслуживают небольшой, но постоянно растущий рынок мощных газовых двигателей.

ТЭЦ с MAN E0836, специально разработанная для работы на природном и специальном газе

По данным Федерального министерства продовольствия и сельского хозяйства, в Германии в настоящее время ежегодный прирост леса составляет около 122 млн м 3 , а потребление древесины составляет 76 млн. м 3 . Таким образом, газификация древесины, безусловно, является технологией, которая может стать интересным строительным блоком в энергетическом балансе при использовании древесины в качестве возобновляемого сырья в контексте энергетического перехода. Наиболее перспективным является принцип получения горючего газа из твердого сырья и использования его для работы теплоэлектроцентралей (ТЭЦ). Для этого древесина должна сначала превратиться в газ в так называемом карбюраторе. При этом он подвергается термохимическому, многоступенчатому процессу преобразования, в конце которого древесный газ используется в качестве топлива. Затем этот газ можно использовать для работы двигателя внутреннего сгорания для прямого производства механической энергии. В настоящее время MAN Engines предлагает для этой цели специальные газовые двигатели мощностью от 54 кВт до 320 кВт и уже некоторое время занимается разработкой технологии газификации древесины с такими партнерами, как австрийский производитель котлов Fröling. Вольфганг Айхингер, уполномоченный сотрудник и менеджер по продажам компании Fröling Heizkessel- und Behälterbau Ges.m.b.H., резюмирует преимущества газификации древесины: «Этот процесс проще и быстрее, чем газификация биомассы в биогаз. Кроме того, это происходит в карбюраторе непосредственно на месте.

Наиболее перспективным является принцип получения горючего газа из твердого сырья и использования его для работы теплоэлектроцентралей (ТЭЦ). Для этого древесина должна сначала превратиться в газ в так называемом карбюраторе. При этом он подвергается термохимическому, многоступенчатому процессу преобразования, в конце которого древесный газ используется в качестве топлива. Затем этот газ можно использовать для работы двигателя внутреннего сгорания для прямого производства механической энергии. В настоящее время MAN Engines предлагает для этой цели специальные газовые двигатели мощностью от 54 кВт до 320 кВт и уже некоторое время занимается разработкой технологии газификации древесины с такими партнерами, как австрийский производитель котлов Fröling. Вольфганг Айхингер, уполномоченный сотрудник и менеджер по продажам компании Fröling Heizkessel- und Behälterbau Ges.m.b.H., резюмирует преимущества газификации древесины: «Этот процесс проще и быстрее, чем газификация биомассы в биогаз. Кроме того, это происходит в карбюраторе непосредственно на месте. Топливо не нужно сначала подавать к двигателю внутреннего сгорания по трубопроводам». Таким образом, электростанции на дровах могут внести свой вклад в децентрализованное энергоснабжение, особенно в сельской местности.

Топливо не нужно сначала подавать к двигателю внутреннего сгорания по трубопроводам». Таким образом, электростанции на дровах могут внести свой вклад в децентрализованное энергоснабжение, особенно в сельской местности.

Идея использования дерева в качестве источника энергии почти так же стара, как и само человечество. Особенно тепло, выделяющееся при сгорании, ценилось на протяжении тысячелетий. Но и использование древесного газа в качестве топлива не является современным изобретением. Деревянные карбюраторы были наиболее распространенными альтернативными силовыми установками во времена нехватки сырья, такие как Вторая мировая война или нефтяные кризисы. Уже в конце 1930-х годов деревянные карбюраторы устанавливались, например, на грузовики и тракторы MAN. Однако в долгосрочной перспективе древесный газ никогда не мог конкурировать с более дешевыми видами топлива, такими как нефть или природный газ. Но благодаря усовершенствованным процессам производства древесного газа и более эффективным двигателям эта технология стала интересной альтернативой.

Вольфганг Айхингер, уполномоченный представитель Fröling: «Благодаря нашему процессу газификации мы достигаем качества чистого газа, исключительного для биомассы».

Надежные двигатели MAN как центральный компонент газификации древесины

Тенденция, которую Fröling Ges.m.b.H. признается рано. Компания из Верхней Австрии считается одним из пионеров технологии газификации древесины и продолжает совершенствовать процесс газификации. Он использует газовые двигатели от MAN Engines для преобразования древесного газа в электричество: «Используемые двигатели должны справляться со свойствами слабых газов, в том числе древесного газа. Они должны быть с низким уровнем выбросов, простыми в обслуживании и максимально эффективными. Двигатели MAN отвечают этим требованиям и лучше всего подходят для нашей системы», — объясняет Айхингер.

Наибольшая проблема для двигателей возникает из-за высокого содержания окиси углерода и водорода, что значительно отличает состав древесного газа от других топливных газов. Природный газ и биогаз, например, состоят преимущественно из метана. Кроме того, качество газа при газификации древесины различается больше, чем у природного газа и биогаза, что создает сложные условия для двигателей внутреннего сгорания. MAN Engines производит особенно надежные двигатели, которые также могут соответствовать особым требованиям, например, работать на газах с высоким содержанием водорода. В основном, двигатели, разработанные специально для природного газа и специального газа, сконструированы таким образом, что их можно использовать практически для любого применения без значительных изменений. Вот почему генераторные установки Центра компетенций по двигателям MAN в Нюрнберге используются не только на природном газе и биогазе, но и в более специализированных приложениях, таких как когенерационные установки, работающие на древесном газе.

Природный газ и биогаз, например, состоят преимущественно из метана. Кроме того, качество газа при газификации древесины различается больше, чем у природного газа и биогаза, что создает сложные условия для двигателей внутреннего сгорания. MAN Engines производит особенно надежные двигатели, которые также могут соответствовать особым требованиям, например, работать на газах с высоким содержанием водорода. В основном, двигатели, разработанные специально для природного газа и специального газа, сконструированы таким образом, что их можно использовать практически для любого применения без значительных изменений. Вот почему генераторные установки Центра компетенций по двигателям MAN в Нюрнберге используются не только на природном газе и биогазе, но и в более специализированных приложениях, таких как когенерационные установки, работающие на древесном газе.

Всего четыре когенерационных установки с MAN E0836 обеспечивают мощность 200 кВтэл и 240 кВттерм на территории «Hackgut Möslinger»

Новая стоимость древесных отходов

высокая потребность в тепле особенно интересна с экономической точки зрения. Австрийский производитель древесной щепы «Hackgut Möslinger GmbH» эксплуатирует дровяную электростанцию Fröling. Четыре промышленных газовых двигателя MAN E0836 LE202 — каждый мощностью 50 кВт при 1500 об/мин – установлены на территории компании в Гаспольтсхофене. Благодаря оптимизированным процессам сгорания и без того высокая эффективность агрегатов дополнительно повышается за счет турбонаддува двигателей.

Австрийский производитель древесной щепы «Hackgut Möslinger GmbH» эксплуатирует дровяную электростанцию Fröling. Четыре промышленных газовых двигателя MAN E0836 LE202 — каждый мощностью 50 кВт при 1500 об/мин – установлены на территории компании в Гаспольтсхофене. Благодаря оптимизированным процессам сгорания и без того высокая эффективность агрегатов дополнительно повышается за счет турбонаддува двигателей. Электроэнергия, вырабатываемая станцией, поступает в австрийскую сеть по льготному тарифу, а тепло, вырабатываемое при производстве электроэнергии, используется непосредственно на месте для собственных нужд компании. Это тепло используется для сушки древесной щепы в ленточной сушилке, которая затем используется в качестве топлива на заводах по газификации древесины. «Теоретически можно использовать любую древесину, но есть большие различия в качестве. Лучше всего подходит смешанная древесина с высокой долей бревен и ивы. Особенно важно, чтобы древесина была максимально сухой», — говорит Айхингер. Свежая древесина из леса имеет содержание воды от 40 до 60 % и, таким образом, имеет теплотворную способность чуть менее 2 кВтч/кг. Напротив, высушенная древесная щепа с содержанием воды менее 15 % имеет теплотворную способность около 4,5 кВтч/кг.

Свежая древесина из леса имеет содержание воды от 40 до 60 % и, таким образом, имеет теплотворную способность чуть менее 2 кВтч/кг. Напротив, высушенная древесная щепа с содержанием воды менее 15 % имеет теплотворную способность около 4,5 кВтч/кг.

Завод по газификации древесины на территории «Hackgut Möslinger». Полученный древесный газ затем преобразуется в электроэнергию на ТЭЦ.

«Hackgut Möslinger» является идеальным примером эффективного использования установки для газификации древесины. Но, по словам Вольфганга Айхингера, есть также новые возможности для других компаний, таких как лесопильные заводы: «Древесные отходы, произведенные в деревообрабатывающей промышленности – которые раньше нельзя было использовать – приобретают совершенно новую ценность в качестве топлива благодаря технологии газификации древесины. ” Кроме того, заводы по газификации древесины с ТЭЦ достигают максимальной общей эффективности более 90 % за счет когенерации, из которых около 30 % приходится на электроэнергию и 60 % на тепло.

Устойчивый источник энергии с перспективой

Помимо высокой эффективности, когенерационные установки, работающие на древесном газе, убедительны также благодаря своему положительному экологическому балансу. Энергия производится на месте, где она необходима. Кроме того, древесина является естественным возобновляемым сырьем, которое можно найти практически везде. Длинные транспортные маршруты не нужны. Кроме того, часть выделяемого углекислого газа изначально поглощалась из воздуха деревьями, используемыми в процессе газификации древесины. Айхингер видит хорошие перспективы для технологии в среднесрочной перспективе: «Мы ожидаем большой рынок децентрализованных систем благодаря относительно простой технологии. Здесь древесный газ кажется предопределенным».

Газификация древесины представляет собой термодинамический процесс, при котором твердая древесная биомасса превращается в газообразное топливо. Древесное сырье сначала сушат при температуре от 100 до 200 °C, а макромолекулы пиролитически разлагают при температуре от 200 до 600 °C перед химическими процессами окисления до 1200 °C и восстановления при температуре прибл. 900 °C. В процессе образуются углеводородные соединения, пиролизные масла и пиролизный кокс при температурах в диапазоне от 150 до 500 °C. При окислении углеводородные соединения расщепляются на более мелкие молекулы в результате реакции с кислородом. Образуются окись углерода, водород, вода, двуокись углерода и метан. Последующее восстановление диоксида углерода и воды углеродом приводит к дополнительному образованию монооксида углерода и водорода, которые составляют основную часть горючих компонентов продуктового газа.

900 °C. В процессе образуются углеводородные соединения, пиролизные масла и пиролизный кокс при температурах в диапазоне от 150 до 500 °C. При окислении углеводородные соединения расщепляются на более мелкие молекулы в результате реакции с кислородом. Образуются окись углерода, водород, вода, двуокись углерода и метан. Последующее восстановление диоксида углерода и воды углеродом приводит к дополнительному образованию монооксида углерода и водорода, которые составляют основную часть горючих компонентов продуктового газа.

| Скорость | об/мин (Гц) | 1500 (50) |

| Длина двигателя | мм | 1300 |

| Ширина двигателя | мм | 740 |

| Высота двигателя | мм | 1030 |

| Сухой вес | кг | 605 |

| Отверстие | мм | 108 |

| Ход | мм | 125 |

| Рабочий объем | л | 6,9 |

| Стандартное исполнение ISO 1 | кВт | 110 |

| Соотношение воздух/топливо | λ | 1,40 |

| Эффективность 2 | ||

| механический 1 | % | 40,1 |

| термический | % | 49,3 |

| всего | % | 89,4 |

| Горение 3 | м |

- в соответствии с DIN ISO 3046, часть 1

- при 100 % нагрузке

- м = постная, ст = стехиометрическая

Ссылки и загрузки

Встраивание стороннего контента

Этот веб-сайт использует сторонний контент. Чтобы использовать веб-сайт и весь спектр его предложений, пожалуйста, дайте согласие на сбор и обработку ваших персональных данных соответствующими сторонними поставщиками. Для этого нажмите красную кнопку «Принять».

Чтобы использовать веб-сайт и весь спектр его предложений, пожалуйста, дайте согласие на сбор и обработку ваших персональных данных соответствующими сторонними поставщиками. Для этого нажмите красную кнопку «Принять».

Дополнительную информацию можно найти на нашей странице Защита данных и файлы cookie.

Краткая история древесного газа

Краткая история древесного газа

Видео и ссылки на ракетную печь

Полезные разные электронные проекты

Основные принципы газификации биомассы (древесина/уголь) известны с конца 18 века. Коммерческие применения были впервые зарегистрированы в 1830 году. Первый исторически зарекомендовавший себя газификатор на древесине / угле был построен Бишофом в 1839 году. Из-за этого к 1850 году в большей части Лондона было газовое освещение. Уголь, а не древесина, оказался лучшим ресурсом для заправки эпохи газовых фонарей.

Дело было в том, что к 1850 году выросла промышленность, использующая «тепловые газификаторы» для производства «производительного газа», в основном из угля, для снабжения газовых фонарей Лондона. Примерно в 1881 году генераторный газ впервые был использован для питания двигателя внутреннего сгорания; таким образом, был введен «энергетический газификатор». Исторически сложилось так, что первый автомобиль, работающий на древесном газе, был построен Томасом Хью Паркером в 1901 году.

Примерно в 1881 году генераторный газ впервые был использован для питания двигателя внутреннего сгорания; таким образом, был введен «энергетический газификатор». Исторически сложилось так, что первый автомобиль, работающий на древесном газе, был построен Томасом Хью Паркером в 1901 году.

Примерно в 1900 году многие другие города доставляли древесный газ (также производимый из угля) в жилые дома. К 19В 20-х годах в Европе и других странах были продемонстрированы системы генераторного газа для работы стационарных двигателей, а также грузовиков, тракторов и автомобилей. С другой стороны, природный газ не использовался до 1930 г. (Древесные газификаторы до сих пор производятся в Китае, Сингапуре и России для автомобилей. И в качестве генераторов энергии для промышленного применения.)

Древесный газ для использования в сельскохозяйственных машинах, таких как тракторы и грузовики уже давно используются в прошлом 20 веке многими странами мира. До сих пор. Даже у Volkswagen была линейка автомобилей, работающих на древесном газе, в 1919 году. 40-е годы. (Ссылка на некоторые исторические фотографии старинных автомобилей, работающих на древесном газе, находится внизу этого поста.}

40-е годы. (Ссылка на некоторые исторические фотографии старинных автомобилей, работающих на древесном газе, находится внизу этого поста.}

Как вы увидите, познакомившись с этой интересной технологией использования возобновляемых источников энергии. это современное выражение искусства 21-го века. И эта технология будет развиваться еще больше с течением времени ~ из-за того, что она может дать миру за счет использования древесины в качестве возобновляемого топливного ресурса. Кроме того, она очень эффективна для снижения типичные выбросы углерода по сравнению с предыдущими устройствами для сжигания древесины. И, таким образом, является экологически безопасным в отношении выхода углерода. (Конечно, он всегда был эффективен при использовании для получения энергии сгорания.)

Газификаторы на древесине (биомассе) снова появились во время топливного кризиса 1970-х годов. К началу 1980-х годов более 15 производителей (в основном в Европе и Северной Америке) предлагали газификаторы на древесине и угле в качестве электростанций мощностью от 50 до 250 киловатт (50 ~ 250 кВт).

Что касается общих знаний и осведомленности об этой технологии среди широкой общественности в США, похоже, что знания о газификации древесины (как и угля) подавлялись в средствах массовой информации и фильмах. Насколько нам известно, статьи об этом процессе не появлялись в «Популярной механике» или «Популярной науке» (однако возможно, что какое-то краткое упоминание действительно имело место, мы не знаем наверняка). В середине 19Статьи 80-х годов об автомобилях, работающих на древесном газе, действительно появлялись в журнале Mother Earth News Magazine. Такие статьи и публикации Mother Earth News в первую очередь ответственны за нынешний интерес к древесному газу в США 20 лет спустя. Итак, мы должны ценить всю хорошую работу журнала новостей Матери-Земли, начиная с 1980-х годов.

По состоянию на 2010 год у нас было 180 лет технологии использования древесного и угольного газа, использование которой было скрыто от общественности здесь, в Соединенных Штатах. Тем более, что электроэнергетические установки для газификации древесины можно приобрести у различных производителей, способных вырабатывать 250 киловатт электроэнергии.