- Принцип работы газового генератора | Строительный портал

- Принцип работы газового генератора | Строительный портал

- Принцип работы газового генератора | Строительный портал

- Где и для чего может использоваться газогенератор, разбираем его устройство

- Принцип работы газогенератора на дровах для автомобиля

- Как устроен газогенераторный автомобиль — принцип работы

- Electric Generator: базовое введение в принцип работы генераторов, их функции и применение

- Что такое газовая турбина и как она работает? (Для начинающих)

- Газовые двигатели | ИННИО Дженбахер | 0,3–10 МВт

- Как электрические генераторы производят электричество?

Принцип работы газового генератора | Строительный портал

0 votes

+

Голос за!

—

Голос против!

В поисках альтернативного источника энергии пришло понимание, что не обязательно добывать газ в шахтах, чтобы затем сжигать его в котлах и двигателях внутреннего сгорания, горючий газ можно добывать из отходов производства и древесины. Газогенератор или как его еще называют генератор газов путем сжигания местного топлива – дров, торфа, древесного угля, опилок и других отходов древесины, а также иногда других органических остатков способны выделять/генерировать горючие газы, такие как СО, СН4, Н2 и другие. Вариантов использования полученного газа несколько, но в любом случае в основу каждого устройства положен принцип газогенератора. О том, как работает газогенератор, из каких элементов он состоит, а также какие процессы проходят внутри него, мы расскажем в данной статье. Также рассмотрим варианты дальнейшего использования полученного газа и места, где можно устанавливать подобные агрегаты.

- Преимущества и недостатки генераторов газа

- Принцип работы газового генератора – газогенератора

- Устройство газового генератора на древесине

- Процесс превращения топлива в газ

- Типы газогенераторов

- Место установки газового генератора

- Дровяной газовый генератор своими руками

Итак, какие же существуют варианты использования газа, полученного в газогенераторе?

Первый – горючий газ направляется к газовой плите на кухне и используется для приготовления пищи. Второй – горючий газ сжигается сразу же в пиролизном котле отопления с газогенератором, соответственно, используется для отопления дома или теплиц. Кстати, подобные котлы могут называться газовым котлом на дровах, твердотопливным пиролизным котлом, газогенераторным котлом на дровах. Все они могут использоваться как для бытовых нужд, так и для отопления огромных производств и цехов или предприятий. Третий – горючий газ может направляться в двигатель внутреннего сгорания, который служит приводом насосной станции или генератора электроэнергии.

Преимущества и недостатки генераторов газа

В качестве примера рассмотрим преимущества и недостатки газогенераторных котлов отопления. Пиролизные котлы относятся к категории твердотопливных, но существенно отличаются от обычных печей на дровах или угле, где происходит обычный процесс сгорания топлива.

Преимущества газогенераторных котлов:

- КПД газогенераторных котлов находится в диапазоне 80 – 95 %, в то время как КПД обычного твердотопливного котла редко превышает 60 %.

- Регулируемый процесс горения в газогенераторном котле – одна закладка дров может гореть от 8 до 12 часов, для сравнения в обычном котле горение длится 3 – 5 часов.

В газогенераторных котлах с верхним горением сгорание дров длится до 25 часов, а уголь может гореть 5 – 8 дней.

В газогенераторных котлах с верхним горением сгорание дров длится до 25 часов, а уголь может гореть 5 – 8 дней. - Топливо сгорает полностью, поэтому чистить зольник и газоход приходится не часто.

- Благодаря тому, что процесс горения можно регулировать (мощность регулируется в диапазоне 30 – 100 %), работу котла можно автоматизировать, как например, газового или жидкотопливного.

- Выброс вредных веществ в атмосферу из газогенератора минимален.

- Газогенераторные котлы экономнее обычных.

- Топливо для газогенераторов не обязательно должно быть подсушено до 20 % влажности, существуют модели котлов, в которых можно использовать древесину до 50 % влажности и даже свежесрубленную.

- Возможность загрузки в котел неколотых поленьев до 1 м длиной и даже больше.

- Помимо дров и отходов древесной промышленности в пиролизных котлах можно утилизировать резину, пластмассу и другие полимеры.

- Высокая безопасность котла по сравнению с обычным твердотопливным котлом обеспечивается автоматикой и материалами, из которых изготовлен агрегат, а в особенности камеры сгорания.

Если говорить о газогенераторах, которые используются для производства электроэнергии, то они обладают точно такими же достоинствами, такими как экологичность, экономичность, высокий КПД, высокое октановое число 110 – 140, универсальность в плане используемого топлива и большая эффективность в зимнее время.

Недостатки газогенераторных котлов

- На газовый генератор цена в 1,5 – 2 раза выше, чем на обычный твердотопливный котел.

- В большинстве своем газогенераторы энергозависимы, так как для подсоса воздуха используется вентилятор, но также существуют модели, которые могут работать и без электричества.

- Если использовать газогенераторный котел на мощности ниже 50 %, то наблюдается нестабильное горение – как результат выпадение в осадок дёгтя, который скапливается в газоходе.

- Температура обратки отопления не должна быть ниже 60 °С, иначе в газоходе будет выпадать конденсат.

- Обычно газогенераторы требовательны к влажности топлива, но как уже писалось выше, есть модели, в которых можно сжигать даже свежесрубленную древесину.

Других существенных недостатков газогенераторов не выявлено.

Кстати, газогенераторы – не такое уж и новое изобретение. Еще в середине прошлого века, когда большая часть нефтяных ресурсов Германии шла на вооружение, в качестве топлива для автомобилей использовались дрова. Даже на грузовые автомобили устанавливались газогенераторы. Современные агрегаты не слишком далеко ушли в своей конструкции, но, тем не менее, основательно усовершенствованы.

Принцип работы газового генератора – газогенератора

В генераторе газов или газогенераторе из твердого топлива добывается горючий газ. Основной секрет заключается в том, что в камеру сгорания подается воздух, объема которого недостаточно для полного сгорания топлива, при этом соблюдается высокая температура порядка 1100 – 1400 °С. Полученный газ охлаждается и направляется к потребителю или двигателю внутреннего сгорания, если, например, планируется добывать электричество. Более детально принцип работы газогенератора рассмотрим ниже, уточнив какой процесс в каком элементе агрегата происходит.

Устройство газового генератора на древесине

Рассмотрим устройство газогенератора бытового назначения. Сразу хотелось бы отметить, что пиролизные котлы с газогенератором отличаются от предложенной схемы, так как сгорание газа происходит внутри котла во второй камере сгорания. Мы же рассмотрим лишь сам газогенератор, на выходе из которого получается горючий газ.

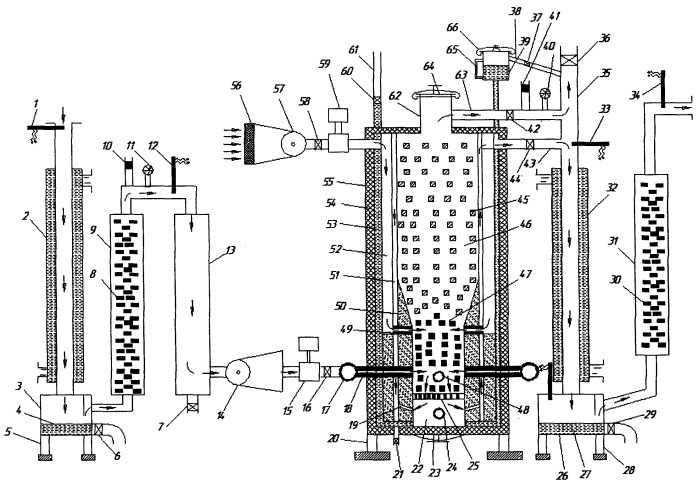

Схема газогенератора:

Корпус газогенератора изготовлен из листовой стали и имеет сварные швы. Самая распространенная форма корпуса – цилиндрическая, но она вполне может быть и прямоугольной. К нижней части корпуса приварено днище и ножки, на которых будет стоять газогенератор.

Бункер или камера заполнения служит для загрузки внутрь газогенератора топлива. Он также имеет цилиндрическую форму и изготовлен из малоуглеродистой стали. Бункер установлен внутри корпуса газогенератора и закреплен болтами. На крышке люка, ведущего в бункер, на кромках использован асбестовый уплотнитель или прокладка. Так как асбест запрещен для использования в жилых помещениях, то существуют модели газогенераторов, уплотнители крышки которой изготовлены из другого материала.

Так как асбест запрещен для использования в жилых помещениях, то существуют модели газогенераторов, уплотнители крышки которой изготовлены из другого материала.

Камера сгорания находится в нижней части бункера и изготовлена из жаропрочной стали, иногда внутренняя поверхность камеры сгорания отделывается керамикой. В камере сгорания происходит горение топлива. В нижней ее части происходит крекинг смол, для чего там установлена горловина, изготовленная из жаропрочной хромистой стали. Между корпусом и горловиной находится прокладка – уплотнительный асбестовый шнур. В средней части камеры сгорания находятся фурмы для подачи воздуха. Фурмы представляют собой калиброванные отверстия, которые соединяются с воздухораспределительной коробкой, связанной с атмосферой. Фурмы и распределительная коробка также изготавливаются из жаропрочной стали. На выходе из воздухораспределительной коробки установлен обратный клапан, который препятствует выходу горючего газа из газогенератора. Чтобы повысить мощность двигателя или иметь возможность использовать дрова повышенной влажности (более 50 %), перед воздухораспределительной коробкой можно установить вентилятор, который будет нагнетать внутрь воздух.

Чтобы повысить мощность двигателя или иметь возможность использовать дрова повышенной влажности (более 50 %), перед воздухораспределительной коробкой можно установить вентилятор, который будет нагнетать внутрь воздух.

Колосниковая решетка служит для того, чтобы поддерживать раскаленные угли. Она располагается в нижней части газогенератора. Через отверстия решетки зола от сгоревших углей проваливается в зольник. Чтобы колосниковую решетку можно было очищать от шлака, ее средняя часть сделана подвижной. Для поворота чугунных колосников предусмотрен специальный рычаг.

Загрузочные люки оснащены герметично закрывающимися крышками. Например, верхний загрузочный люк откидывается горизонтально и уплотнен асбестовым шнуром. В креплении крышки есть специальный амортизатор – рессора, которая приподнимает крышку в случае избыточного давления внутри камеры. Сбоку корпуса есть также два загрузочных люка: один сверху – для добавления топлива в зону восстановления, второй снизу – для удаления золы. Отбор газа производится в зоне восстановления, поэтому чаще всего в верхней части газогенератора, но также возможно отведение газа и из нижней части агрегата. Отбор газа производится через патрубок, к которому приварены трубы газопровода. Не обязательно сразу же выводить газ за пределы корпуса газогенератора, пока он горячий, его можно использовать для подогрева и подсушивания дров или другого топлива в камере загрузки. Для этого отводящий газопровод проводится по кольцевой вокруг камеры, между корпусом газогенератора и бункером.

Отбор газа производится в зоне восстановления, поэтому чаще всего в верхней части газогенератора, но также возможно отведение газа и из нижней части агрегата. Отбор газа производится через патрубок, к которому приварены трубы газопровода. Не обязательно сразу же выводить газ за пределы корпуса газогенератора, пока он горячий, его можно использовать для подогрева и подсушивания дров или другого топлива в камере загрузки. Для этого отводящий газопровод проводится по кольцевой вокруг камеры, между корпусом газогенератора и бункером.

Фильтр «Циклон» и фильтр тонкой очистки располагаются за корпусом газогенератора. Они изготовлены из труб, наполненных фильтрующими элементами.

Прежде чем поступить в фильтр тонкой очистки, газ проходит через охладитель. А после фильтра тонкой очистки очищенный газ поступает в смеситель, где смешивается с воздухом. И только затем газо-воздушная смесь поступает в двигатель внутреннего сгорания.

Более наглядно последовательность движения горючего газа, после того как он вышел из газогенератора, показана на схеме ниже.

Дрова или другое топливо горит в камере сгорания, окисляясь воздухом, поступающим в камеру сгорания через фурмы из воздухораспределительной коробки. Полученный горючий газ поступает в фильтр Циклон, где очищается. Затем охлаждается в фильтре грубой очистки. Затем уже охлажденный газ поступает в фильтр тонкой очистки, а затем в смеситель. Из смесителя полученная смесь поступает в двигатель.

Процесс превращения топлива в газ

И все же: как из твердого топлива получается газ? Внутри газогенератора происходит некий процесс превращения, который разбит на несколько этапов, происходящих в разных зонах:

Зона подсушки находится в верхней части бункера. Здесь температура порядка 150 – 200 °С. Топливо подсушивается горячим газом, который движется по кольцевому трубопроводу, как было описано выше.

Зона сухой перегонки расположена в средней части бункера. Здесь без доступа воздуха и при температуре 300 – 500 °С топливо обугливается. Из древесины выделяются кислоты, смолы и другие элементы сухой перегонки.

Здесь без доступа воздуха и при температуре 300 – 500 °С топливо обугливается. Из древесины выделяются кислоты, смолы и другие элементы сухой перегонки.

Зона горения находится внизу камеры сгорания в зоне, где расположены фурмы, через которые поступает воздух. Здесь при подаче воздуха и температуре 1100 – 1300 °С обугленное топливо и элементы сухой перегонки сгорают, в результате чего образуются газы СО и СО2.

Зона восстановления находится выше зоны горения между колосниковой решеткой и зоной горения. Здесь газ СО2 поднимается вверх, проходит через раскаленный уголь, взаимодействует с углеродом (С) угля и на выходе образуется газ СО – окись углерода. В данном процессе также участвует влага из топлива, поэтому помимо СО образуется СО2 и Н2.

Зоны горения и восстановления называются зоной активной газификации. В результате генераторный газ состоит из нескольких компонентов:

- Горючие газы: СО (оксид углерода), Н2 (водород), СН4 (метан) и СnНm (непредельные углеводороды без смол).

- Балласт: СО2 (углекислый газ), О2 (кислород), N2 (азот), Н2О (вода).

Полученный газ охлаждается до температуры окружающей среды, затем очищается от муравьиной и уксусной кислоты, золы, взвешенных частиц и смешивается с воздухом.

Типы газогенераторов

Различают три типа газогенераторов: прямого процесса газогенерации, обратного и горизонтального.

Газогенераторы прямого процесса могут сжигать уголь полукокс и антрацит – топливо небитуминозное. Конструктивное отличие данного типа агрегатов в том, что воздух поступает через колосниковую решетку снизу, а забор газа производится сверху. В газогенераторах прямого процесса влага из топлива не попадает в зону горения, поэтому ее подводят специально. Обогащение генераторного газа водородом из воды повышает мощность генератора.

Газогенераторы опрокинутого или обращенного процесса предназначены для сжигания смолистого топлива – дров, древесного угля и отходов. Их конструктивное отличие в том, что воздух подается в среднюю часть – в зону горения, а забор газа производится ниже зоны горения – в зольнике. Обычно в агрегатах такого типа отобранный горячий газ используется для подогрева топлива в бункере.

Их конструктивное отличие в том, что воздух подается в среднюю часть – в зону горения, а забор газа производится ниже зоны горения – в зольнике. Обычно в агрегатах такого типа отобранный горячий газ используется для подогрева топлива в бункере.

Газогенераторы горизонтального или поперечного процесса газификации отличаются тем, что воздух в них подводится сбоку – в нижней части корпуса, причем подается он с высокой скоростью дутья через фурмы. Отбор газа производится напротив фурмы через газоотборную решетку. Активная зона газификации в газогенераторе горизонтального процесса очень мала и сосредоточена между концом фурмы и газоотборной решеткой. Время пуска такого генератора намного меньше, также он легко приспосабливается к смене режимов работы.

Место установки газового генератора

Газогенераторы и газогенераторные котлы отопления можно устанавливать как внутри жилых помещений, например, в подвалах и цокольных этажах, так и на улице.

Так называемые пеллетные котлы чаще всего устанавливают в доме, так как их загрузка не сопряжена с большим количеством мусора, а также мешки с пеллетами весят немного и могут храниться где-то рядом с котлом.

Газогенераторы на дровах, а в особенности на дровах большой длины, имеет смысл устанавливать на улице недалеко от места хранения дров. Так можно будет подвезти дрова на тачке непосредственно к котлу или газогенератору и не спускать их в подвал дома. Стоящий на улице котел избавляет от грязи и золы в подвале. Особенно это актуально для деревянных домов, где повышенные нормы пожаробезопасности. Внешний корпус котла изготавливается из нержавеющей стали, которая не подвержена коррозии. Также котлы теплоизолированы насыпной теплоизоляцией, чтобы температура окружающей среды минимально влияла на процесс газификации и скорость пуска котла. Система регулирования размещается в стальном кожухе под крышкой, чтобы на нее не попадали осадки. Дымовая труба имеет двойные стенки.

Кстати, как уже отмечалось, длительность процесса горения топлива в котле может быть от 12 часов и достигать 25 часов. В зависимости от мощности котла и площади отапливаемого помещения, его придется топить раз в два дня, а иногда и раз в неделю. Чтобы сохранить вырабатываемое котлом тепло на столь длительный период, используется теплоаккумулятор.

Дровяной газовый генератор своими руками

В том чтобы изготовить газогенератор своими руками, нет ничего сверхсложного. Многие используют такой агрегат для бытовых нужд или устанавливают на автомобиль. Перед тем как начать изготавливать газогенератор самостоятельно, необходимо ознакомиться с принципом его действия и выбрать подходящую для себя схему работы.

Понадобятся – бочка, трубы или старая батарея радиаторов, фильтры тонкой и грубой очистки газа, вентилятор. С другой стороны набор элементов может быть самым разным, все зависит от фантазии исполнителя.

Ниже посмотрите видео пример газогенератора самостоятельного изготовления.

Схема газогенратора:

В интернете можно найти как фото, так и чертежи по монтажу газовых генераторов и пиролизных котлов. Есть даже умельцы, которые берут за основу готовый проверенный котел и полностью повторяют его в домашних условиях. Получается дешевле намного.

Схема газогенераторного котла:

Отличие пиролизного котла от обычного газогенератора в том, что он состоит из двух камер сгорания: в одной сгорает топливо и образуется газ, а в другой – сгорает газ и находится теплообменник. Устройство и принцип работы газогенератора мы уже рассмотрели, добавьте в него только вторую камеру сгорания, которая должна располагаться вверху, и теплообменник сверху. Иногда теплообменник располагают сбоку. Также не забудьте о разных типах газогенераторов, так что вторая камера сгорания может находиться не только сверху.

Иногда теплообменник располагают сбоку. Также не забудьте о разных типах газогенераторов, так что вторая камера сгорания может находиться не только сверху.

При сборе дымохода постарайтесь собирать его в последовательности, обратной движению дыма, так на его стенках будет меньше оседать всякой гадости. Сам дымоход лучше сделать легкоразбираемым, чтобы его можно было легко и быстро чистить. Пространство вокруг котла отопления должно быть свободным, так как он нагревается в процессе работы. После монтажа котла придется изучить его «повадки» и подобрать оптимальный для себя режим работы, при котором сгорают все смолы.

Хотелось бы отметить, что газогенератор может рассматриваться не только как сжигатель полезной древесины, но и как утилизатор отходов. В нем можно сжигать остатки линолеума, пакетов, мешков, резины, пластиковых бутылок и другого бытового мусора.

Принцип работы газового генератора | Строительный портал

0 votes

+

Голос за!

—

Голос против!

В поисках альтернативного источника энергии пришло понимание, что не обязательно добывать газ в шахтах, чтобы затем сжигать его в котлах и двигателях внутреннего сгорания, горючий газ можно добывать из отходов производства и древесины. Газогенератор или как его еще называют генератор газов путем сжигания местного топлива – дров, торфа, древесного угля, опилок и других отходов древесины, а также иногда других органических остатков способны выделять/генерировать горючие газы, такие как СО, СН4, Н2 и другие. Вариантов использования полученного газа несколько, но в любом случае в основу каждого устройства положен принцип газогенератора. О том, как работает газогенератор, из каких элементов он состоит, а также какие процессы проходят внутри него, мы расскажем в данной статье. Также рассмотрим варианты дальнейшего использования полученного газа и места, где можно устанавливать подобные агрегаты.

Также рассмотрим варианты дальнейшего использования полученного газа и места, где можно устанавливать подобные агрегаты.

- Преимущества и недостатки генераторов газа

- Принцип работы газового генератора – газогенератора

- Устройство газового генератора на древесине

- Процесс превращения топлива в газ

- Типы газогенераторов

- Место установки газового генератора

- Дровяной газовый генератор своими руками

Итак, какие же существуют варианты использования газа, полученного в газогенераторе?

Первый – горючий газ направляется к газовой плите на кухне и используется для приготовления пищи. Второй – горючий газ сжигается сразу же в пиролизном котле отопления с газогенератором, соответственно, используется для отопления дома или теплиц. Кстати, подобные котлы могут называться газовым котлом на дровах, твердотопливным пиролизным котлом, газогенераторным котлом на дровах. Все они могут использоваться как для бытовых нужд, так и для отопления огромных производств и цехов или предприятий. Третий – горючий газ может направляться в двигатель внутреннего сгорания, который служит приводом насосной станции или генератора электроэнергии. Газовый генератор на дровах позволяет получать электроэнергию в тех регионах, где нет возможности провести линии электропередач, выполнить прокладку газопровода и затруднен подвоз газа в баллонах. Помимо автономности у газогенераторов есть и другие преимущества, которые мы раскроем ниже.

Третий – горючий газ может направляться в двигатель внутреннего сгорания, который служит приводом насосной станции или генератора электроэнергии. Газовый генератор на дровах позволяет получать электроэнергию в тех регионах, где нет возможности провести линии электропередач, выполнить прокладку газопровода и затруднен подвоз газа в баллонах. Помимо автономности у газогенераторов есть и другие преимущества, которые мы раскроем ниже.

Преимущества и недостатки генераторов газа

В качестве примера рассмотрим преимущества и недостатки газогенераторных котлов отопления. Пиролизные котлы относятся к категории твердотопливных, но существенно отличаются от обычных печей на дровах или угле, где происходит обычный процесс сгорания топлива.

Преимущества газогенераторных котлов:

- КПД газогенераторных котлов находится в диапазоне 80 – 95 %, в то время как КПД обычного твердотопливного котла редко превышает 60 %.

- Регулируемый процесс горения в газогенераторном котле – одна закладка дров может гореть от 8 до 12 часов, для сравнения в обычном котле горение длится 3 – 5 часов.

В газогенераторных котлах с верхним горением сгорание дров длится до 25 часов, а уголь может гореть 5 – 8 дней.

В газогенераторных котлах с верхним горением сгорание дров длится до 25 часов, а уголь может гореть 5 – 8 дней. - Топливо сгорает полностью, поэтому чистить зольник и газоход приходится не часто.

- Благодаря тому, что процесс горения можно регулировать (мощность регулируется в диапазоне 30 – 100 %), работу котла можно автоматизировать, как например, газового или жидкотопливного.

- Выброс вредных веществ в атмосферу из газогенератора минимален.

- Газогенераторные котлы экономнее обычных.

- Топливо для газогенераторов не обязательно должно быть подсушено до 20 % влажности, существуют модели котлов, в которых можно использовать древесину до 50 % влажности и даже свежесрубленную.

- Возможность загрузки в котел неколотых поленьев до 1 м длиной и даже больше.

- Помимо дров и отходов древесной промышленности в пиролизных котлах можно утилизировать резину, пластмассу и другие полимеры.

- Высокая безопасность котла по сравнению с обычным твердотопливным котлом обеспечивается автоматикой и материалами, из которых изготовлен агрегат, а в особенности камеры сгорания.

Если говорить о газогенераторах, которые используются для производства электроэнергии, то они обладают точно такими же достоинствами, такими как экологичность, экономичность, высокий КПД, высокое октановое число 110 – 140, универсальность в плане используемого топлива и большая эффективность в зимнее время.

Недостатки газогенераторных котлов:

- На газовый генератор цена в 1,5 – 2 раза выше, чем на обычный твердотопливный котел.

- В большинстве своем газогенераторы энергозависимы, так как для подсоса воздуха используется вентилятор, но также существуют модели, которые могут работать и без электричества.

- Если использовать газогенераторный котел на мощности ниже 50 %, то наблюдается нестабильное горение – как результат выпадение в осадок дёгтя, который скапливается в газоходе.

- Температура обратки отопления не должна быть ниже 60 °С, иначе в газоходе будет выпадать конденсат.

- Обычно газогенераторы требовательны к влажности топлива, но как уже писалось выше, есть модели, в которых можно сжигать даже свежесрубленную древесину.

Других существенных недостатков газогенераторов не выявлено.

Кстати, газогенераторы – не такое уж и новое изобретение. Еще в середине прошлого века, когда большая часть нефтяных ресурсов Германии шла на вооружение, в качестве топлива для автомобилей использовались дрова. Даже на грузовые автомобили устанавливались газогенераторы. Современные агрегаты не слишком далеко ушли в своей конструкции, но, тем не менее, основательно усовершенствованы.

Принцип работы газового генератора – газогенератора

В генераторе газов или газогенераторе из твердого топлива добывается горючий газ. Основной секрет заключается в том, что в камеру сгорания подается воздух, объема которого недостаточно для полного сгорания топлива, при этом соблюдается высокая температура порядка 1100 – 1400 °С. Полученный газ охлаждается и направляется к потребителю или двигателю внутреннего сгорания, если, например, планируется добывать электричество. Более детально принцип работы газогенератора рассмотрим ниже, уточнив какой процесс в каком элементе агрегата происходит.

Устройство газового генератора на древесине

Рассмотрим устройство газогенератора бытового назначения. Сразу хотелось бы отметить, что пиролизные котлы с газогенератором отличаются от предложенной схемы, так как сгорание газа происходит внутри котла во второй камере сгорания. Мы же рассмотрим лишь сам газогенератор, на выходе из которого получается горючий газ.

Схема газогенератора:

Корпус газогенератора изготовлен из листовой стали и имеет сварные швы. Самая распространенная форма корпуса – цилиндрическая, но она вполне может быть и прямоугольной. К нижней части корпуса приварено днище и ножки, на которых будет стоять газогенератор.

Бункер или камера заполнения служит для загрузки внутрь газогенератора топлива. Он также имеет цилиндрическую форму и изготовлен из малоуглеродистой стали. Бункер установлен внутри корпуса газогенератора и закреплен болтами. На крышке люка, ведущего в бункер, на кромках использован асбестовый уплотнитель или прокладка. Так как асбест запрещен для использования в жилых помещениях, то существуют модели газогенераторов, уплотнители крышки которой изготовлены из другого материала.

Так как асбест запрещен для использования в жилых помещениях, то существуют модели газогенераторов, уплотнители крышки которой изготовлены из другого материала.

Камера сгорания находится в нижней части бункера и изготовлена из жаропрочной стали, иногда внутренняя поверхность камеры сгорания отделывается керамикой. В камере сгорания происходит горение топлива. В нижней ее части происходит крекинг смол, для чего там установлена горловина, изготовленная из жаропрочной хромистой стали. Между корпусом и горловиной находится прокладка – уплотнительный асбестовый шнур. В средней части камеры сгорания находятся фурмы для подачи воздуха. Фурмы представляют собой калиброванные отверстия, которые соединяются с воздухораспределительной коробкой, связанной с атмосферой. Фурмы и распределительная коробка также изготавливаются из жаропрочной стали. На выходе из воздухораспределительной коробки установлен обратный клапан, который препятствует выходу горючего газа из газогенератора. Чтобы повысить мощность двигателя или иметь возможность использовать дрова повышенной влажности (более 50 %), перед воздухораспределительной коробкой можно установить вентилятор, который будет нагнетать внутрь воздух.

Чтобы повысить мощность двигателя или иметь возможность использовать дрова повышенной влажности (более 50 %), перед воздухораспределительной коробкой можно установить вентилятор, который будет нагнетать внутрь воздух.

Колосниковая решетка служит для того, чтобы поддерживать раскаленные угли. Она располагается в нижней части газогенератора. Через отверстия решетки зола от сгоревших углей проваливается в зольник. Чтобы колосниковую решетку можно было очищать от шлака, ее средняя часть сделана подвижной. Для поворота чугунных колосников предусмотрен специальный рычаг.

Загрузочные люки оснащены герметично закрывающимися крышками. Например, верхний загрузочный люк откидывается горизонтально и уплотнен асбестовым шнуром. В креплении крышки есть специальный амортизатор – рессора, которая приподнимает крышку в случае избыточного давления внутри камеры. Сбоку корпуса есть также два загрузочных люка: один сверху – для добавления топлива в зону восстановления, второй снизу – для удаления золы. Отбор газа производится в зоне восстановления, поэтому чаще всего в верхней части газогенератора, но также возможно отведение газа и из нижней части агрегата. Отбор газа производится через патрубок, к которому приварены трубы газопровода. Не обязательно сразу же выводить газ за пределы корпуса газогенератора, пока он горячий, его можно использовать для подогрева и подсушивания дров или другого топлива в камере загрузки. Для этого отводящий газопровод проводится по кольцевой вокруг камеры, между корпусом газогенератора и бункером.

Отбор газа производится в зоне восстановления, поэтому чаще всего в верхней части газогенератора, но также возможно отведение газа и из нижней части агрегата. Отбор газа производится через патрубок, к которому приварены трубы газопровода. Не обязательно сразу же выводить газ за пределы корпуса газогенератора, пока он горячий, его можно использовать для подогрева и подсушивания дров или другого топлива в камере загрузки. Для этого отводящий газопровод проводится по кольцевой вокруг камеры, между корпусом газогенератора и бункером.

Фильтр «Циклон» и фильтр тонкой очистки располагаются за корпусом газогенератора. Они изготовлены из труб, наполненных фильтрующими элементами.

Прежде чем поступить в фильтр тонкой очистки, газ проходит через охладитель. А после фильтра тонкой очистки очищенный газ поступает в смеситель, где смешивается с воздухом. И только затем газо-воздушная смесь поступает в двигатель внутреннего сгорания.

Более наглядно последовательность движения горючего газа, после того как он вышел из газогенератора, показана на схеме ниже.

Дрова или другое топливо горит в камере сгорания, окисляясь воздухом, поступающим в камеру сгорания через фурмы из воздухораспределительной коробки. Полученный горючий газ поступает в фильтр Циклон, где очищается. Затем охлаждается в фильтре грубой очистки. Затем уже охлажденный газ поступает в фильтр тонкой очистки, а затем в смеситель. Из смесителя полученная смесь поступает в двигатель.

Процесс превращения топлива в газ

И все же: как из твердого топлива получается газ? Внутри газогенератора происходит некий процесс превращения, который разбит на несколько этапов, происходящих в разных зонах:

Зона подсушки находится в верхней части бункера. Здесь температура порядка 150 – 200 °С. Топливо подсушивается горячим газом, который движется по кольцевому трубопроводу, как было описано выше.

Зона сухой перегонки расположена в средней части бункера. Здесь без доступа воздуха и при температуре 300 – 500 °С топливо обугливается. Из древесины выделяются кислоты, смолы и другие элементы сухой перегонки.

Здесь без доступа воздуха и при температуре 300 – 500 °С топливо обугливается. Из древесины выделяются кислоты, смолы и другие элементы сухой перегонки.

Зона горения находится внизу камеры сгорания в зоне, где расположены фурмы, через которые поступает воздух. Здесь при подаче воздуха и температуре 1100 – 1300 °С обугленное топливо и элементы сухой перегонки сгорают, в результате чего образуются газы СО и СО2.

Зона восстановления находится выше зоны горения между колосниковой решеткой и зоной горения. Здесь газ СО2 поднимается вверх, проходит через раскаленный уголь, взаимодействует с углеродом (С) угля и на выходе образуется газ СО – окись углерода. В данном процессе также участвует влага из топлива, поэтому помимо СО образуется СО2 и Н2.

Зоны горения и восстановления называются зоной активной газификации. В результате генераторный газ состоит из нескольких компонентов:

- Горючие газы: СО (оксид углерода), Н2 (водород), СН4 (метан) и СnНm (непредельные углеводороды без смол).

- Балласт: СО2 (углекислый газ), О2 (кислород), N2 (азот), Н2О (вода).

Полученный газ охлаждается до температуры окружающей среды, затем очищается от муравьиной и уксусной кислоты, золы, взвешенных частиц и смешивается с воздухом.

Типы газогенераторов

Различают три типа газогенераторов: прямого процесса газогенерации, обратного и горизонтального.

Газогенераторы прямого процесса могут сжигать уголь полукокс и антрацит – топливо небитуминозное. Конструктивное отличие данного типа агрегатов в том, что воздух поступает через колосниковую решетку снизу, а забор газа производится сверху. В газогенераторах прямого процесса влага из топлива не попадает в зону горения, поэтому ее подводят специально. Обогащение генераторного газа водородом из воды повышает мощность генератора.

Газогенераторы опрокинутого или обращенного процесса предназначены для сжигания смолистого топлива – дров, древесного угля и отходов. Их конструктивное отличие в том, что воздух подается в среднюю часть – в зону горения, а забор газа производится ниже зоны горения – в зольнике. Обычно в агрегатах такого типа отобранный горячий газ используется для подогрева топлива в бункере.

Их конструктивное отличие в том, что воздух подается в среднюю часть – в зону горения, а забор газа производится ниже зоны горения – в зольнике. Обычно в агрегатах такого типа отобранный горячий газ используется для подогрева топлива в бункере.

Газогенераторы горизонтального или поперечного процесса газификации отличаются тем, что воздух в них подводится сбоку – в нижней части корпуса, причем подается он с высокой скоростью дутья через фурмы. Отбор газа производится напротив фурмы через газоотборную решетку. Активная зона газификации в газогенераторе горизонтального процесса очень мала и сосредоточена между концом фурмы и газоотборной решеткой. Время пуска такого генератора намного меньше, также он легко приспосабливается к смене режимов работы.

Место установки газового генератора

Газогенераторы и газогенераторные котлы отопления можно устанавливать как внутри жилых помещений, например, в подвалах и цокольных этажах, так и на улице.

Так называемые пеллетные котлы чаще всего устанавливают в доме, так как их загрузка не сопряжена с большим количеством мусора, а также мешки с пеллетами весят немного и могут храниться где-то рядом с котлом.

Газогенераторы на дровах, а в особенности на дровах большой длины, имеет смысл устанавливать на улице недалеко от места хранения дров. Так можно будет подвезти дрова на тачке непосредственно к котлу или газогенератору и не спускать их в подвал дома. Стоящий на улице котел избавляет от грязи и золы в подвале. Особенно это актуально для деревянных домов, где повышенные нормы пожаробезопасности. Внешний корпус котла изготавливается из нержавеющей стали, которая не подвержена коррозии. Также котлы теплоизолированы насыпной теплоизоляцией, чтобы температура окружающей среды минимально влияла на процесс газификации и скорость пуска котла. Система регулирования размещается в стальном кожухе под крышкой, чтобы на нее не попадали осадки. Дымовая труба имеет двойные стенки. Если вас интересует, как подключить газовый генератор, если он стоит на улице, то ответ прост – трубы прокладываются в земле, чтобы они минимально охлаждались, если это котел отопления. Трубы отопления подходят к котлу снизу, а сам котел устанавливается так, чтобы при длительных перерывах в использовании он не замерзал.

Если вас интересует, как подключить газовый генератор, если он стоит на улице, то ответ прост – трубы прокладываются в земле, чтобы они минимально охлаждались, если это котел отопления. Трубы отопления подходят к котлу снизу, а сам котел устанавливается так, чтобы при длительных перерывах в использовании он не замерзал.

Кстати, как уже отмечалось, длительность процесса горения топлива в котле может быть от 12 часов и достигать 25 часов. В зависимости от мощности котла и площади отапливаемого помещения, его придется топить раз в два дня, а иногда и раз в неделю. Чтобы сохранить вырабатываемое котлом тепло на столь длительный период, используется теплоаккумулятор.

Дровяной газовый генератор своими руками

В том чтобы изготовить газогенератор своими руками, нет ничего сверхсложного. Многие используют такой агрегат для бытовых нужд или устанавливают на автомобиль. Перед тем как начать изготавливать газогенератор самостоятельно, необходимо ознакомиться с принципом его действия и выбрать подходящую для себя схему работы.

Понадобятся – бочка, трубы или старая батарея радиаторов, фильтры тонкой и грубой очистки газа, вентилятор. С другой стороны набор элементов может быть самым разным, все зависит от фантазии исполнителя.

Ниже посмотрите видео пример газогенератора самостоятельного изготовления.

Схема газогенратора:

В интернете можно найти как фото, так и чертежи по монтажу газовых генераторов и пиролизных котлов. Есть даже умельцы, которые берут за основу готовый проверенный котел и полностью повторяют его в домашних условиях. Получается дешевле намного.

Схема газогенераторного котла:

Отличие пиролизного котла от обычного газогенератора в том, что он состоит из двух камер сгорания: в одной сгорает топливо и образуется газ, а в другой – сгорает газ и находится теплообменник. Устройство и принцип работы газогенератора мы уже рассмотрели, добавьте в него только вторую камеру сгорания, которая должна располагаться вверху, и теплообменник сверху. Иногда теплообменник располагают сбоку. Также не забудьте о разных типах газогенераторов, так что вторая камера сгорания может находиться не только сверху.

Иногда теплообменник располагают сбоку. Также не забудьте о разных типах газогенераторов, так что вторая камера сгорания может находиться не только сверху.

При сборе дымохода постарайтесь собирать его в последовательности, обратной движению дыма, так на его стенках будет меньше оседать всякой гадости. Сам дымоход лучше сделать легкоразбираемым, чтобы его можно было легко и быстро чистить. Пространство вокруг котла отопления должно быть свободным, так как он нагревается в процессе работы. После монтажа котла придется изучить его «повадки» и подобрать оптимальный для себя режим работы, при котором сгорают все смолы.

Хотелось бы отметить, что газогенератор может рассматриваться не только как сжигатель полезной древесины, но и как утилизатор отходов. В нем можно сжигать остатки линолеума, пакетов, мешков, резины, пластиковых бутылок и другого бытового мусора.

Принцип работы газового генератора | Строительный портал

0 votes

+

Голос за!

—

Голос против!

В поисках альтернативного источника энергии пришло понимание, что не обязательно добывать газ в шахтах, чтобы затем сжигать его в котлах и двигателях внутреннего сгорания, горючий газ можно добывать из отходов производства и древесины. Газогенератор или как его еще называют генератор газов путем сжигания местного топлива – дров, торфа, древесного угля, опилок и других отходов древесины, а также иногда других органических остатков способны выделять/генерировать горючие газы, такие как СО, СН4, Н2 и другие. Вариантов использования полученного газа несколько, но в любом случае в основу каждого устройства положен принцип газогенератора. О том, как работает газогенератор, из каких элементов он состоит, а также какие процессы проходят внутри него, мы расскажем в данной статье. Также рассмотрим варианты дальнейшего использования полученного газа и места, где можно устанавливать подобные агрегаты.

Также рассмотрим варианты дальнейшего использования полученного газа и места, где можно устанавливать подобные агрегаты.

- Преимущества и недостатки генераторов газа

- Принцип работы газового генератора – газогенератора

- Устройство газового генератора на древесине

- Процесс превращения топлива в газ

- Типы газогенераторов

- Место установки газового генератора

- Дровяной газовый генератор своими руками

Итак, какие же существуют варианты использования газа, полученного в газогенераторе?

Первый – горючий газ направляется к газовой плите на кухне и используется для приготовления пищи. Второй – горючий газ сжигается сразу же в пиролизном котле отопления с газогенератором, соответственно, используется для отопления дома или теплиц. Кстати, подобные котлы могут называться газовым котлом на дровах, твердотопливным пиролизным котлом, газогенераторным котлом на дровах. Все они могут использоваться как для бытовых нужд, так и для отопления огромных производств и цехов или предприятий. Третий – горючий газ может направляться в двигатель внутреннего сгорания, который служит приводом насосной станции или генератора электроэнергии. Газовый генератор на дровах позволяет получать электроэнергию в тех регионах, где нет возможности провести линии электропередач, выполнить прокладку газопровода и затруднен подвоз газа в баллонах. Помимо автономности у газогенераторов есть и другие преимущества, которые мы раскроем ниже.

Третий – горючий газ может направляться в двигатель внутреннего сгорания, который служит приводом насосной станции или генератора электроэнергии. Газовый генератор на дровах позволяет получать электроэнергию в тех регионах, где нет возможности провести линии электропередач, выполнить прокладку газопровода и затруднен подвоз газа в баллонах. Помимо автономности у газогенераторов есть и другие преимущества, которые мы раскроем ниже.

Преимущества и недостатки генераторов газа

В качестве примера рассмотрим преимущества и недостатки газогенераторных котлов отопления. Пиролизные котлы относятся к категории твердотопливных, но существенно отличаются от обычных печей на дровах или угле, где происходит обычный процесс сгорания топлива.

Преимущества газогенераторных котлов:

- КПД газогенераторных котлов находится в диапазоне 80 – 95 %, в то время как КПД обычного твердотопливного котла редко превышает 60 %.

- Регулируемый процесс горения в газогенераторном котле – одна закладка дров может гореть от 8 до 12 часов, для сравнения в обычном котле горение длится 3 – 5 часов.

В газогенераторных котлах с верхним горением сгорание дров длится до 25 часов, а уголь может гореть 5 – 8 дней.

В газогенераторных котлах с верхним горением сгорание дров длится до 25 часов, а уголь может гореть 5 – 8 дней. - Топливо сгорает полностью, поэтому чистить зольник и газоход приходится не часто.

- Благодаря тому, что процесс горения можно регулировать (мощность регулируется в диапазоне 30 – 100 %), работу котла можно автоматизировать, как например, газового или жидкотопливного.

- Выброс вредных веществ в атмосферу из газогенератора минимален.

- Газогенераторные котлы экономнее обычных.

- Топливо для газогенераторов не обязательно должно быть подсушено до 20 % влажности, существуют модели котлов, в которых можно использовать древесину до 50 % влажности и даже свежесрубленную.

- Возможность загрузки в котел неколотых поленьев до 1 м длиной и даже больше.

- Помимо дров и отходов древесной промышленности в пиролизных котлах можно утилизировать резину, пластмассу и другие полимеры.

- Высокая безопасность котла по сравнению с обычным твердотопливным котлом обеспечивается автоматикой и материалами, из которых изготовлен агрегат, а в особенности камеры сгорания.

Если говорить о газогенераторах, которые используются для производства электроэнергии, то они обладают точно такими же достоинствами, такими как экологичность, экономичность, высокий КПД, высокое октановое число 110 – 140, универсальность в плане используемого топлива и большая эффективность в зимнее время.

Недостатки газогенераторных котлов:

- На газовый генератор цена в 1,5 – 2 раза выше, чем на обычный твердотопливный котел.

- В большинстве своем газогенераторы энергозависимы, так как для подсоса воздуха используется вентилятор, но также существуют модели, которые могут работать и без электричества.

- Если использовать газогенераторный котел на мощности ниже 50 %, то наблюдается нестабильное горение – как результат выпадение в осадок дёгтя, который скапливается в газоходе.

- Температура обратки отопления не должна быть ниже 60 °С, иначе в газоходе будет выпадать конденсат.

- Обычно газогенераторы требовательны к влажности топлива, но как уже писалось выше, есть модели, в которых можно сжигать даже свежесрубленную древесину.

Других существенных недостатков газогенераторов не выявлено.

Кстати, газогенераторы – не такое уж и новое изобретение. Еще в середине прошлого века, когда большая часть нефтяных ресурсов Германии шла на вооружение, в качестве топлива для автомобилей использовались дрова. Даже на грузовые автомобили устанавливались газогенераторы. Современные агрегаты не слишком далеко ушли в своей конструкции, но, тем не менее, основательно усовершенствованы.

Принцип работы газового генератора – газогенератора

В генераторе газов или газогенераторе из твердого топлива добывается горючий газ. Основной секрет заключается в том, что в камеру сгорания подается воздух, объема которого недостаточно для полного сгорания топлива, при этом соблюдается высокая температура порядка 1100 – 1400 °С. Полученный газ охлаждается и направляется к потребителю или двигателю внутреннего сгорания, если, например, планируется добывать электричество. Более детально принцип работы газогенератора рассмотрим ниже, уточнив какой процесс в каком элементе агрегата происходит.

Устройство газового генератора на древесине

Рассмотрим устройство газогенератора бытового назначения. Сразу хотелось бы отметить, что пиролизные котлы с газогенератором отличаются от предложенной схемы, так как сгорание газа происходит внутри котла во второй камере сгорания. Мы же рассмотрим лишь сам газогенератор, на выходе из которого получается горючий газ.

Схема газогенератора:

Корпус газогенератора изготовлен из листовой стали и имеет сварные швы. Самая распространенная форма корпуса – цилиндрическая, но она вполне может быть и прямоугольной. К нижней части корпуса приварено днище и ножки, на которых будет стоять газогенератор.

Бункер или камера заполнения служит для загрузки внутрь газогенератора топлива. Он также имеет цилиндрическую форму и изготовлен из малоуглеродистой стали. Бункер установлен внутри корпуса газогенератора и закреплен болтами. На крышке люка, ведущего в бункер, на кромках использован асбестовый уплотнитель или прокладка. Так как асбест запрещен для использования в жилых помещениях, то существуют модели газогенераторов, уплотнители крышки которой изготовлены из другого материала.

Так как асбест запрещен для использования в жилых помещениях, то существуют модели газогенераторов, уплотнители крышки которой изготовлены из другого материала.

Камера сгорания находится в нижней части бункера и изготовлена из жаропрочной стали, иногда внутренняя поверхность камеры сгорания отделывается керамикой. В камере сгорания происходит горение топлива. В нижней ее части происходит крекинг смол, для чего там установлена горловина, изготовленная из жаропрочной хромистой стали. Между корпусом и горловиной находится прокладка – уплотнительный асбестовый шнур. В средней части камеры сгорания находятся фурмы для подачи воздуха. Фурмы представляют собой калиброванные отверстия, которые соединяются с воздухораспределительной коробкой, связанной с атмосферой. Фурмы и распределительная коробка также изготавливаются из жаропрочной стали. На выходе из воздухораспределительной коробки установлен обратный клапан, который препятствует выходу горючего газа из газогенератора. Чтобы повысить мощность двигателя или иметь возможность использовать дрова повышенной влажности (более 50 %), перед воздухораспределительной коробкой можно установить вентилятор, который будет нагнетать внутрь воздух.

Чтобы повысить мощность двигателя или иметь возможность использовать дрова повышенной влажности (более 50 %), перед воздухораспределительной коробкой можно установить вентилятор, который будет нагнетать внутрь воздух.

Колосниковая решетка служит для того, чтобы поддерживать раскаленные угли. Она располагается в нижней части газогенератора. Через отверстия решетки зола от сгоревших углей проваливается в зольник. Чтобы колосниковую решетку можно было очищать от шлака, ее средняя часть сделана подвижной. Для поворота чугунных колосников предусмотрен специальный рычаг.

Загрузочные люки оснащены герметично закрывающимися крышками. Например, верхний загрузочный люк откидывается горизонтально и уплотнен асбестовым шнуром. В креплении крышки есть специальный амортизатор – рессора, которая приподнимает крышку в случае избыточного давления внутри камеры. Сбоку корпуса есть также два загрузочных люка: один сверху – для добавления топлива в зону восстановления, второй снизу – для удаления золы. Отбор газа производится в зоне восстановления, поэтому чаще всего в верхней части газогенератора, но также возможно отведение газа и из нижней части агрегата. Отбор газа производится через патрубок, к которому приварены трубы газопровода. Не обязательно сразу же выводить газ за пределы корпуса газогенератора, пока он горячий, его можно использовать для подогрева и подсушивания дров или другого топлива в камере загрузки. Для этого отводящий газопровод проводится по кольцевой вокруг камеры, между корпусом газогенератора и бункером.

Отбор газа производится в зоне восстановления, поэтому чаще всего в верхней части газогенератора, но также возможно отведение газа и из нижней части агрегата. Отбор газа производится через патрубок, к которому приварены трубы газопровода. Не обязательно сразу же выводить газ за пределы корпуса газогенератора, пока он горячий, его можно использовать для подогрева и подсушивания дров или другого топлива в камере загрузки. Для этого отводящий газопровод проводится по кольцевой вокруг камеры, между корпусом газогенератора и бункером.

Фильтр «Циклон» и фильтр тонкой очистки располагаются за корпусом газогенератора. Они изготовлены из труб, наполненных фильтрующими элементами.

Прежде чем поступить в фильтр тонкой очистки, газ проходит через охладитель. А после фильтра тонкой очистки очищенный газ поступает в смеситель, где смешивается с воздухом. И только затем газо-воздушная смесь поступает в двигатель внутреннего сгорания.

Более наглядно последовательность движения горючего газа, после того как он вышел из газогенератора, показана на схеме ниже.

Дрова или другое топливо горит в камере сгорания, окисляясь воздухом, поступающим в камеру сгорания через фурмы из воздухораспределительной коробки. Полученный горючий газ поступает в фильтр Циклон, где очищается. Затем охлаждается в фильтре грубой очистки. Затем уже охлажденный газ поступает в фильтр тонкой очистки, а затем в смеситель. Из смесителя полученная смесь поступает в двигатель.

Процесс превращения топлива в газ

И все же: как из твердого топлива получается газ? Внутри газогенератора происходит некий процесс превращения, который разбит на несколько этапов, происходящих в разных зонах:

Зона подсушки находится в верхней части бункера. Здесь температура порядка 150 – 200 °С. Топливо подсушивается горячим газом, который движется по кольцевому трубопроводу, как было описано выше.

Зона сухой перегонки расположена в средней части бункера. Здесь без доступа воздуха и при температуре 300 – 500 °С топливо обугливается. Из древесины выделяются кислоты, смолы и другие элементы сухой перегонки.

Здесь без доступа воздуха и при температуре 300 – 500 °С топливо обугливается. Из древесины выделяются кислоты, смолы и другие элементы сухой перегонки.

Зона горения находится внизу камеры сгорания в зоне, где расположены фурмы, через которые поступает воздух. Здесь при подаче воздуха и температуре 1100 – 1300 °С обугленное топливо и элементы сухой перегонки сгорают, в результате чего образуются газы СО и СО2.

Зона восстановления находится выше зоны горения между колосниковой решеткой и зоной горения. Здесь газ СО2 поднимается вверх, проходит через раскаленный уголь, взаимодействует с углеродом (С) угля и на выходе образуется газ СО – окись углерода. В данном процессе также участвует влага из топлива, поэтому помимо СО образуется СО2 и Н2.

Зоны горения и восстановления называются зоной активной газификации. В результате генераторный газ состоит из нескольких компонентов:

- Горючие газы: СО (оксид углерода), Н2 (водород), СН4 (метан) и СnНm (непредельные углеводороды без смол).

- Балласт: СО2 (углекислый газ), О2 (кислород), N2 (азот), Н2О (вода).

Полученный газ охлаждается до температуры окружающей среды, затем очищается от муравьиной и уксусной кислоты, золы, взвешенных частиц и смешивается с воздухом.

Типы газогенераторов

Различают три типа газогенераторов: прямого процесса газогенерации, обратного и горизонтального.

Газогенераторы прямого процесса могут сжигать уголь полукокс и антрацит – топливо небитуминозное. Конструктивное отличие данного типа агрегатов в том, что воздух поступает через колосниковую решетку снизу, а забор газа производится сверху. В газогенераторах прямого процесса влага из топлива не попадает в зону горения, поэтому ее подводят специально. Обогащение генераторного газа водородом из воды повышает мощность генератора.

Газогенераторы опрокинутого или обращенного процесса предназначены для сжигания смолистого топлива – дров, древесного угля и отходов. Их конструктивное отличие в том, что воздух подается в среднюю часть – в зону горения, а забор газа производится ниже зоны горения – в зольнике. Обычно в агрегатах такого типа отобранный горячий газ используется для подогрева топлива в бункере.

Их конструктивное отличие в том, что воздух подается в среднюю часть – в зону горения, а забор газа производится ниже зоны горения – в зольнике. Обычно в агрегатах такого типа отобранный горячий газ используется для подогрева топлива в бункере.

Газогенераторы горизонтального или поперечного процесса газификации отличаются тем, что воздух в них подводится сбоку – в нижней части корпуса, причем подается он с высокой скоростью дутья через фурмы. Отбор газа производится напротив фурмы через газоотборную решетку. Активная зона газификации в газогенераторе горизонтального процесса очень мала и сосредоточена между концом фурмы и газоотборной решеткой. Время пуска такого генератора намного меньше, также он легко приспосабливается к смене режимов работы.

Место установки газового генератора

Газогенераторы и газогенераторные котлы отопления можно устанавливать как внутри жилых помещений, например, в подвалах и цокольных этажах, так и на улице.

Так называемые пеллетные котлы чаще всего устанавливают в доме, так как их загрузка не сопряжена с большим количеством мусора, а также мешки с пеллетами весят немного и могут храниться где-то рядом с котлом.

Газогенераторы на дровах, а в особенности на дровах большой длины, имеет смысл устанавливать на улице недалеко от места хранения дров. Так можно будет подвезти дрова на тачке непосредственно к котлу или газогенератору и не спускать их в подвал дома. Стоящий на улице котел избавляет от грязи и золы в подвале. Особенно это актуально для деревянных домов, где повышенные нормы пожаробезопасности. Внешний корпус котла изготавливается из нержавеющей стали, которая не подвержена коррозии. Также котлы теплоизолированы насыпной теплоизоляцией, чтобы температура окружающей среды минимально влияла на процесс газификации и скорость пуска котла. Система регулирования размещается в стальном кожухе под крышкой, чтобы на нее не попадали осадки. Дымовая труба имеет двойные стенки. Если вас интересует, как подключить газовый генератор, если он стоит на улице, то ответ прост – трубы прокладываются в земле, чтобы они минимально охлаждались, если это котел отопления. Трубы отопления подходят к котлу снизу, а сам котел устанавливается так, чтобы при длительных перерывах в использовании он не замерзал.

Если вас интересует, как подключить газовый генератор, если он стоит на улице, то ответ прост – трубы прокладываются в земле, чтобы они минимально охлаждались, если это котел отопления. Трубы отопления подходят к котлу снизу, а сам котел устанавливается так, чтобы при длительных перерывах в использовании он не замерзал.

Кстати, как уже отмечалось, длительность процесса горения топлива в котле может быть от 12 часов и достигать 25 часов. В зависимости от мощности котла и площади отапливаемого помещения, его придется топить раз в два дня, а иногда и раз в неделю. Чтобы сохранить вырабатываемое котлом тепло на столь длительный период, используется теплоаккумулятор.

Дровяной газовый генератор своими руками

В том чтобы изготовить газогенератор своими руками, нет ничего сверхсложного. Многие используют такой агрегат для бытовых нужд или устанавливают на автомобиль. Перед тем как начать изготавливать газогенератор самостоятельно, необходимо ознакомиться с принципом его действия и выбрать подходящую для себя схему работы.

Понадобятся – бочка, трубы или старая батарея радиаторов, фильтры тонкой и грубой очистки газа, вентилятор. С другой стороны набор элементов может быть самым разным, все зависит от фантазии исполнителя.

Ниже посмотрите видео пример газогенератора самостоятельного изготовления.

Схема газогенратора:

В интернете можно найти как фото, так и чертежи по монтажу газовых генераторов и пиролизных котлов. Есть даже умельцы, которые берут за основу готовый проверенный котел и полностью повторяют его в домашних условиях. Получается дешевле намного.

Схема газогенераторного котла:

Отличие пиролизного котла от обычного газогенератора в том, что он состоит из двух камер сгорания: в одной сгорает топливо и образуется газ, а в другой – сгорает газ и находится теплообменник. Устройство и принцип работы газогенератора мы уже рассмотрели, добавьте в него только вторую камеру сгорания, которая должна располагаться вверху, и теплообменник сверху. Иногда теплообменник располагают сбоку. Также не забудьте о разных типах газогенераторов, так что вторая камера сгорания может находиться не только сверху.

Иногда теплообменник располагают сбоку. Также не забудьте о разных типах газогенераторов, так что вторая камера сгорания может находиться не только сверху.

При сборе дымохода постарайтесь собирать его в последовательности, обратной движению дыма, так на его стенках будет меньше оседать всякой гадости. Сам дымоход лучше сделать легкоразбираемым, чтобы его можно было легко и быстро чистить. Пространство вокруг котла отопления должно быть свободным, так как он нагревается в процессе работы. После монтажа котла придется изучить его «повадки» и подобрать оптимальный для себя режим работы, при котором сгорают все смолы.

Хотелось бы отметить, что газогенератор может рассматриваться не только как сжигатель полезной древесины, но и как утилизатор отходов. В нем можно сжигать остатки линолеума, пакетов, мешков, резины, пластиковых бутылок и другого бытового мусора.

Где и для чего может использоваться газогенератор, разбираем его устройство

Высокая стоимость энергоносителей, частые перебои в сети – все это толкает человека на поиски альтернативных источников электричества. Они могут быть промышленного производства или собранные самостоятельно, но в любом случае должны отличаться экономичностью. И если сравнивать все представленные на рынке силовые установки, то наиболее эффективным является газогенератор, предназначенный для преобразования древесных отходов в газ и получения из него электроэнергии.

Что представляет собой этот агрегат

Газогенератор может работать на твердом или жидком топливе. Его отличительной чертой является получение газа в процессе сжигания дров, кокса, мазута и других аналогичных составляющих. Поскольку устройство агрегата обеспечивает полное сгорание топлива, то выбросы в атмосферу практически равны нулю. Кроме того, в результате его работы твердые составляющие преобразуются в газ, делая использование устройства наиболее эффективным.

Кроме того, в результате его работы твердые составляющие преобразуются в газ, делая использование устройства наиболее эффективным.

Виды силовых установок

В зависимости от протекающего внутри агрегата процесса различают три основных типа:

- Для получения воздушного газа;

- Водяного;

- Смешанного.

Кроме того, газогенераторы различаются и по характеру слоя. Они могут быть с:

- Плотным;

- Взвешенным;

- Кипящим.

Большинство выпускаемого оборудования сегодня относится к механизированному, однако, можно встретить в продаже полу- и даже не механизированные агрегаты. Естественно, что последние будут одними из самых дешевых, но при эксплуатации требуют постоянного контроля со стороны человека.

Каждый тип газогенераторов имеет свои особенности и эксплуатационные характеристики. Так прямоточные агрегаты имеют большие габариты, не позволяющие осуществлять транспортировку. Поэтому такие устройства обычно собирают непосредственно на месте установки. Преимущество таких газогенераторов заключается в том, что для их работы можно использовать поленья до 1,5 метров в длину и любой влажности.

Преимущество таких газогенераторов заключается в том, что для их работы можно использовать поленья до 1,5 метров в длину и любой влажности.

Но есть и компактные агрегаты, например, вихревые силовые установки. Они отличаются небольшим весом, размерами и умеренной стоимостью. В качестве топлива для газогенератора бытового подходят опилки и стружка, а также отходы сельхозпродукции. Однако такие установки довольно требовательны к размерам фракций и влажности сжигаемых продуктов. Хотя и топливо с высоким содержанием влаги допускается использовать в таких газогенераторах, поскольку оно успеет просохнуть пока будет перемещаться транспортеров вглубь камеры сжигания.

Факельные генераторы предназначены для работы на измельченной сухой массе. Они обычно устанавливаются на деревообрабатывающих предприятиях, где постоянно присутствуют большие объемы сухих опилок и стружки. Их главным достоинством является самая низкая стоимость в сравнении с другими типами оборудования.

Народные умельцы разработали схему газового генератора, выполненного из газового баллона. Но вопрос выбора зависит от многих причин и в том числе желания делать оборудования самостоятельно.

Но вопрос выбора зависит от многих причин и в том числе желания делать оборудования самостоятельно.

Принцип работы

Агрегаты этого класса предназначены для термической обработки твердых и жидких видов топлива в горючий газ. Процесс происходит под воздействием кислорода, а получаемая газообразная смесь называется генераторной. В ее состав входят углекислый газ, вода и азот. Сжигание твердых отходов, приводящее к выработке горючей смеси, называется газификацией топлива. Выше мы рассмотрели, как функционирует газогенератор и в чем заключается его принцип работы.

Но чтобы понять, что позволило добиться таких результатов, стоит рассмотреть конструктивные особенности оборудования. Если взять общий случай, то устройство газогенератора представляет собой шахту, выложенную изнутри огнеупорным материалом. Дрова или уголь загружаются в нее сверху, а снизу поступает воздух. При этом топливо располагается на колосниковой решетке.

Воздух, подаваемый в агрегат, фильтруется через слой золы и поступает в зону горения. Здесь происходит смешивание кислорода с горючими компонентами. Получившаяся смесь поднимается вверх к раскаленному топливу, что приводит к образованию окиси углерода. Далее происходит термическое разложение топлива и образование кокса. Состав получаемых газов отличается в зависимости от способа подачи в газогенератор кислорода.

Здесь происходит смешивание кислорода с горючими компонентами. Получившаяся смесь поднимается вверх к раскаленному топливу, что приводит к образованию окиси углерода. Далее происходит термическое разложение топлива и образование кокса. Состав получаемых газов отличается в зависимости от способа подачи в газогенератор кислорода.

Но чтобы полученная смесь могла использоваться как топливо ее необходимо охладить и очистить от:

- Взвешенных частиц;

- Золы.

Затем газ подается в смеситель, где к нему добавляется воздух, что необходимо для его дальнейшего использования. Одной из разновидностей газогенераторов является пиролизная печь.

Достоинства и недостатки силовых установок

Но как бы не был хорош газогенератор у него также есть свои недостатки. Например, для большинства моделей – это необходимость использования вентилятора, который подключается к электросети. В этом случае установка не является автономной.

Еще один минус – это потеря стабильности горения на 50% при снижении мощности устройства. В этом случае наблюдается выделение дегтя, загрязняющего газоход. Кроме того, стоимость таких генераторов в несколько раз больше, чем у аналогичного котла.

В этом случае наблюдается выделение дегтя, загрязняющего газоход. Кроме того, стоимость таких генераторов в несколько раз больше, чем у аналогичного котла.

Однако эти недостатки перекрываются большим числом положительных качеств. Одно из них – это высокий КПД, у некоторых моделей достигающий 95%. К достоинствам также относятся:

- Длительный процесс горения;

- Возможность автоматизации;

- Экологическая чистота;

- Снижение затрат на отопление;

- Возможность использования свежесрубленной древесины;

- Использование в качестве топлива отходов деревообработки.

Причем длина и размеры фракций для большинства моделей не ограничены и позволяют загружать в топку поленья длиной до 1 метра.

Вероятные поломки и способы их избежать

Неисправности и проблемы в работе газогенераторов могут возникать по следующим причинам:

- Использовании топлива низкого качества;

- Плохой работе топливозагрузочного устройства;

- Неудовлетворительном обслуживании агрегата.

Основанием для ненормального функционирования газогенератора может послужить холодный и горячий ход устройства. Обычно он возникает в следствие значительного снижения зоны горения или укладке большого слоя топлива. Обнаружить эту неисправность можно по повышению уровня углекислого газа и увеличению влажности смеси на выходе. Но лучше не допускать таких ситуаций, чтобы не потребовался ремонт газового генератора.

Возможны проблемы и в работе дутья. Если его подача осуществляется на недостаточном уровне, то следует искать причину в неисправности дутьевого оборудования. Однако к этому может привести и большое количество мелкой фракции в топливной смеси, а также большой слой шлаковой подушки.

Производительность газогенератора снижается и в случае использования влажного топлива, так как в процессе его сжигания начинают выделяться смола и жидкость.

Однако к устранению этих неисправностей следует подходить очень внимательно. Ремонт газового агрегата стоит доверять только специалистам.

Потому что при излишнем снижении уровня топлива возможно появление горячего хода, который также негативно влияет на работу устройства.

Возможно появление и других проблем при эксплуатации газогенератора. Избежать их можно придерживаясь рекомендаций от производителя, а также соблюдая правила эксплуатации таких устройств.

Где лучше всего устанавливать газогенератор

Поскольку работа этого устройства связана с процессом горения, то при установке его в закрытом и плохо вентилируемом помещение возможно отравление угарным газом. Избежать этого можно, если использовать оборудование на открытом воздухе.

Не стоит устанавливать газогенератор в жилых помещениях, даже если в них имеется система вентиляции.

Но поскольку оборудование предназначено для выработки электроэнергии, то оно должно эксплуатироваться только сухим. Поэтому установив его на открытом воздухе следует обустроить навес или другую защиту от возможного попадания влаги. Иначе вам может потребоваться ремонт газового генератора.

При необходимости подключения агрегата к внутренней электропроводке стоит обратиться к специалистам. Это поможет избежать возникновения аварийных ситуаций и обеспечит надежную работу оборудования.

Заправку или дозаправку газогенератора следует производить только разрешенным к использованию топливом, имеющим допустимую влажность.

Принцип работы газогенератора на дровах для автомобиля

Содержание

Если вы хотите узнать когда выйдет очень подробный видеокурс как самому сделать чтобы автомобиль ехал на дровах (древесине) который я сейчас готовлю — оставляйте в комментариях емаилы — я вас оповещу. Или напишите мне сюда [email protected]

В 1990-х годах водород рассматривали в качестве альтернативного топлива будущего. Затем большие надежды возлагались на биотопливо. Позже большое внимание привлекло развитие электрических технологий в автомобилестроении. Если и эта технология не получит дальнейшего продолжения (тому есть объективные предпосылки), тогда наше внимание вновь сможет переключиться на газогенераторные автомобили.

Несмотря на высокое развитие промышленных технологий, использование древесного газа в автомобилях, представляет интерес с экологической точки зрения, по сравнению с другими альтернативными видами топлива. Газификация древесины несколько более эффективна, по сравнения с обычным сжиганием древесины, так как при обычном сжигании теряется до 25 процентов содержащейся энергии. При использовании газогенератора в автомобиле возрастает потребление энергии в 1,5 раза по сравнению с автомобилем работающем на бензиновом топливе (включая потери на предварительный нагрев системы и увеличение веса самой машины). Если принять к сведению, что необходимая для нужд энергия транспортируется, а затем вырабатывается из нефти то и газификация древесины остается эффективна по сравнению с бензином. Так же следует учитывать, что древесина является возобновляемым источником энергии, а бензин нет.

Преимущества газогенераторных автомобилей

Самое главное преимущество газогенераторных автомобилей заключается в том, что в нем используется возобновляемое топливо без какой-либо предварительной обработки. А на преобразование биомассы в жидкое топливо, такое как этанол или биодизель, может расходоваться энергии (в том числе и СО2) больше, чем содержится в изначальном сырье. В газогенераторном автомобиле для производства топлива энергия не используется, за исключением порезки и рубки древесины.

А на преобразование биомассы в жидкое топливо, такое как этанол или биодизель, может расходоваться энергии (в том числе и СО2) больше, чем содержится в изначальном сырье. В газогенераторном автомобиле для производства топлива энергия не используется, за исключением порезки и рубки древесины.

Газогенераторный автомобиль не нуждается в мощных химических аккумуляторных батареях и это является преимуществом перед электромобилем. Химические аккумуляторы имеют свойство саморазряжаться и нужно не забывать их заряжать перед эксплуатацией. Устройства, вырабатывающие древесный газ являются, как бы, натуральными аккумуляторами. Отсутствует необходимость в высокотехнологичной обработке отработавших и неисправных химических аккумуляторных батарей. Отходами работы газогенераторной установки является зола, которая может быть использована в качестве удобрения.

Правильно сконструированный автомобильный газогенератор значительно меньше засоряет воздушное пространство, чем бензиновый или дизельный автомобиль.

Газификация древесины значительно чище, чем непосредственное сжигание древесины: выбросы в атмосферу сопоставимы с выбросами при сжигании природного газа. При эксплуатации электромобиль не засоряет атмосферу, но позже, для зарядки аккумуляторов нужно приложить энергию, которая, пока что добывается традиционным путем.

Недостатки газогенераторных автомобилей

Несмотря на многие преимущества в эксплуатации газогенераторных автомобилей, следует понимать, что это не самое оптимальное решение. Установка, производящая газ, занимает много места и весит несколько сотен килограммов – и весь этот «завод» приходится возить с собой и на себе. Газовое оборудование имеет большой размер из-за того, что древесный газ имеет низкую удельную энергию. Энергетическая ценность древесного газа составляет около 5,7 МДж / кг, по сравнению с 44 МДж / кг у бензина и 56 МДж / кг у природного газа.

При работе на газогенераторном газе не удается достигнуть скорости и ускорения, как на бензине. Так происходит потому, что древесный газ состоит примерно из 50 процентов азота, 20 процентов окиси углерода, 18 процентов водорода, 8 процентов двуокиси углерода и 4 процента метана. Азот не поддерживает горение, а углеродные соединения снижают горение газа. Из-за высокого содержания азота двигатель получает меньше топлива, что приводит к снижению мощности на 30-50 процентов. Из-за медленного горения газа практически не используются высокие обороты, и снижаются динамические характеристики автомобиля.

Так происходит потому, что древесный газ состоит примерно из 50 процентов азота, 20 процентов окиси углерода, 18 процентов водорода, 8 процентов двуокиси углерода и 4 процента метана. Азот не поддерживает горение, а углеродные соединения снижают горение газа. Из-за высокого содержания азота двигатель получает меньше топлива, что приводит к снижению мощности на 30-50 процентов. Из-за медленного горения газа практически не используются высокие обороты, и снижаются динамические характеристики автомобиля.

Автомобили с небольшим объемом двигателя тоже можно оборудовать генераторами древесного газа (например, Opel Kadett на рисунке выше), но все же лучше оснащать газогенераторами большие автомобили с мощными двигателями. На маломощных двигателях, в некоторых ситуациях, наблюдается сильная нехватка мощности и динамики двигателя.

Сама газогенераторная установка может быть изготовлена и меньшего размера для небольшого автомобиля, но это уменьшение не будет пропорциональным размеру автомобиля. Были сконструированы газогенераторы и для мотоциклов, но их габаритные размеры сопоставимы с мотоциклетной коляской. Хотя этот размер значительно меньше, чем устройства для автобуса, грузовика, поезда или корабля.

Были сконструированы газогенераторы и для мотоциклов, но их габаритные размеры сопоставимы с мотоциклетной коляской. Хотя этот размер значительно меньше, чем устройства для автобуса, грузовика, поезда или корабля.

Удобство использования газогенераторного автомобиля

Еще одна известная проблема газогенераторных автомобилей заключается в том, что они не очень удобны в использовании (хотя и значительно улучшились по сравнению с технологиями, используемыми во время войны). Тем не менее, несмотря на улучшения, современному газогенератору требуется около 10 минут, чтобы выйти на рабочую температуру, поэтому не получится сесть в автомобиль и немедленно уехать.

Кроме того, перед каждой последующей заправкой необходимо извлечь лопаткой золу – отработку предыдущего горения. Образование смол уже не так проблематично, чем это было 70 лет назад, но и сейчас это очень ответственный момент, так как фильтры должны очищаться регулярно и качественно, что требует дополнительного частого обслуживания. В общем, газогенераторный автомобиль требует дополнительных хлопот, полностью отсутствующих в работе бензинового автомобиля.

В общем, газогенераторный автомобиль требует дополнительных хлопот, полностью отсутствующих в работе бензинового автомобиля.

Высокая концентрация смертельного угарного газа требует дополнительных мер предосторожности и контроля от возможной протечки в трубопроводе. Если установка находится в багажнике, то не следует экономить на датчике СО в салоне автомобиля. Нельзя запускать газогенераторную систему в помещении (гараже), так как при запуске и выходе на рабочий режим должно быть открытое пламя (рисунок слева).

Все транспортные средств, описанные выше, построены инженерами любителями. Можно предположить, если бы было решено выпускать газогенераторные автомобили профессионально в заводских условиях, то, скорее всего, многие недостатки были бы устранены, а преимуществ стало бы больше. Такие автомобили могли бы выглядеть более привлекательно.

Например, в автомобилях Volkswagen, выпускаемых в заводских условиях во время Второй мировой войны, весь газогенераторный механизм был скрыт под капотом. С передней стороны в капоте находился только люк для загрузки дров. Все остальные части установки не были видны.

С передней стороны в капоте находился только люк для загрузки дров. Все остальные части установки не были видны.

Еще один вариант газогенераторного автомобиля выпускаемого в заводских условиях – Mercedes-Benz. Как видно на фотографии ниже, весь механизм газогенератора скрыт под капотом багажника.

К сожалению, увеличение использования древесного газа и биотоплива может привести к образованию новой проблемы. И массовое производство газогенераторных автомобилей может усугубить эту проблему. Если начать значительно увеличивать количество автомобилей, использующих древесный газ или биотопливо, то в таком же количестве начнут снижаться запасы деревьев, а сельскохозяйственные земли будут принесены в жертву для выращивания культур, перерабатываемых на биотопливо, а это может привести к образованию голода. Использование газогенераторной техники во Франции во время Второй мировой войны стало причиной резкого уменьшения лесных запасов. Так же и другие технологии производства биотоплива приводят к уменьшению выращивания полезных для человека растений.

Хотя, наличие газогенераторного автомобиля может привести к более умеренному его использованию:

прогревать в течении 10 минут газогенератор или использовать велосипед для перемещения в магазин за продуктами – скорее всего выбор будет сделан в пользу последнего;