Как сделать газогенератор своими руками: изготовление самодельного устройства

Помимо добычи из недр земли, газ для сжигания в котле отопления или ДВС можно получить из торфа, угля, древесных отходов и иных видов твердого топлива. Для этого достаточно приобрести специальный агрегат либо сделать такой газогенератор своими руками. Первый вариант обладает высокой эффективностью, но стоит немалых денег.

Гораздо проще изготовить газогенерирующую конструкцию самому из поручных материалов.

Газогенератор: устройство и принцип работы

Газогенератором называется устройство, преобразующее жидкое либо твердое горючее в газообразное состояние для дальнейшего сжигания его с целью получения тепла.

Работающие на мазуте или отработке агрегаты имеют более сложную конструкцию, нежели использующие различные виды угля или дрова. Поэтому чаще всего встречаются именно твердотопливные генераторы газа. Благо топлива для них доступно и дешево.

Галерея изображенийФото из

Газ, поставляемый самодельными газогенераторами, послужит топливом для газовых котлов и плит

Газогенераторы обеспечат горючим транспортные средства. В приоритете грузовые транспортные единицы

В приоритете грузовые транспортные единицы

Особо высоким экономическим эффектом отличается применение газа в качестве горючего для сельскохозяйственных машин

Газом из самодельной установки можно обеспечивать работу газовых приборов, используемых на загородном участке

Поставка газа в котел для отопления дома

Выработка газа для транспортных средств

Производство газа для с/х техники

Газовые светильники и обогреватели

В качестве твердого топлива в газовом генераторе может использоваться:

- Древесный, бурый и каменный уголь.

- Топливные пеллеты из древесных отходов.

- Опилки, солома и дрова.

- Торфяные брикеты, кокс.

- Лузга семечек.

Получение газа возможно из всех этих видов горючего. Причем тепла от его сжигания получается больше, нежели от использования изначального твердого топлива. Если КПД обычного дровяного котла варьируется в пределах 60–70%, то у газогенераторного комплекса он достигает 95%.

Но здесь надо учесть один нюанс. Котел сжигает топливо для нагрева воды, а генератор газа только производит горючее. Без нагревателя, печки или ДВС толку от самодельного газогенератора будет ноль. Получаемый газ сразу должен использоваться, накапливать его в какой-либо емкости экономически невыгодно. Для этого придется монтировать дополнительное оборудование, зависящее от электропитания.

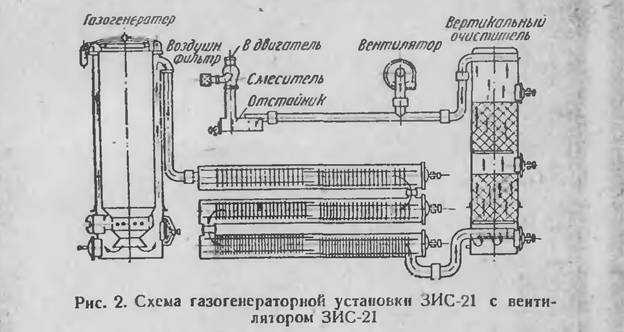

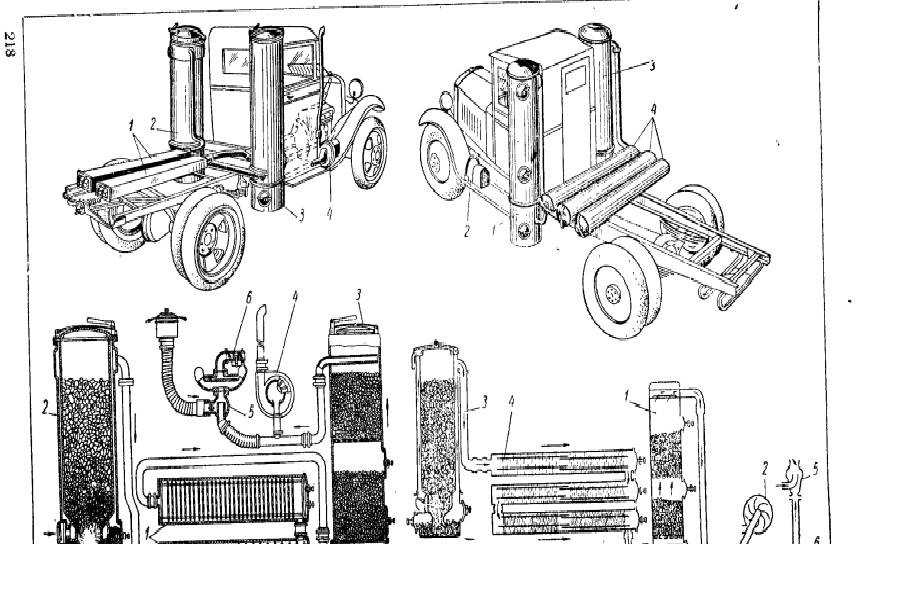

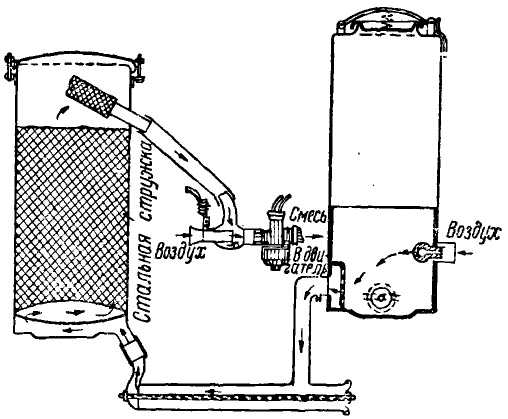

В советское время газогенераторы использовали даже для эксплуатации грузовиков, производимого газа вполне хватает для работы двигателя внутреннего сгоранияЧто происходит внутри газогенерирующей установки

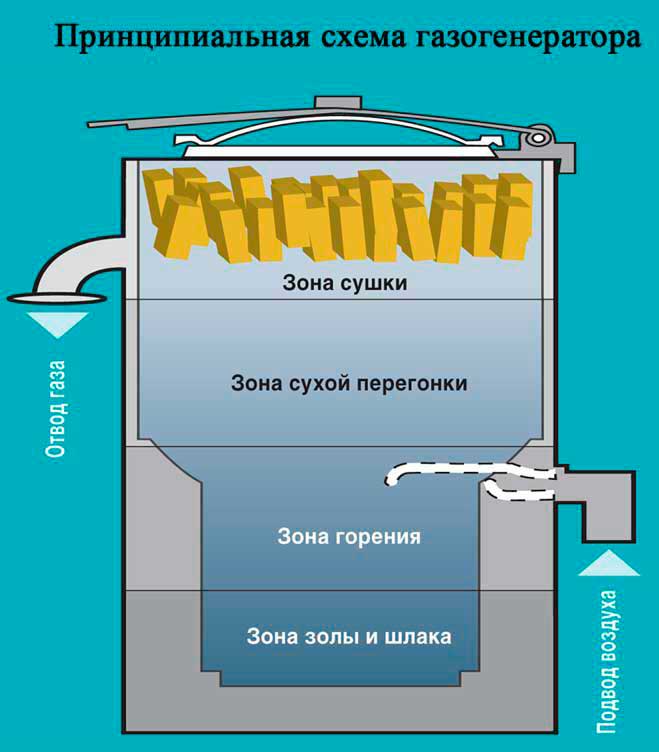

В основе работы генератора газа лежит пиролиз твердого топлива, происходящий при высоких температурах и низком содержании кислорода в топке. Внутри газогенерирующего устройства одновременно протекает несколько химических реакций.

Внутри газогенерирующего устройства одновременно протекает несколько химических реакций.

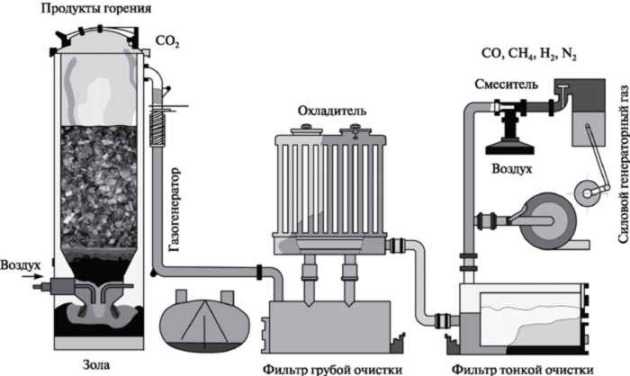

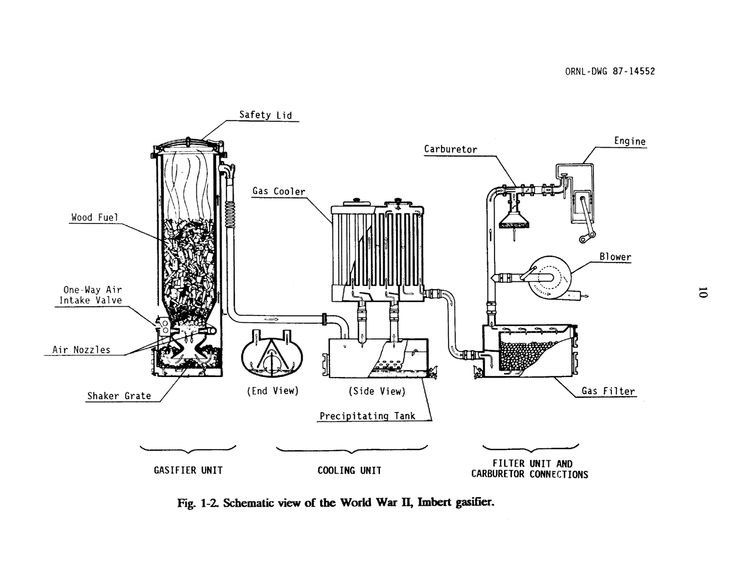

Схема промышленного газового генератора представляет собою достаточно сложную установку с множеством отдельных устройств, в каждом из которых протекает своя операция (+)

Технологически процесс генерации горючего газа делится на три последовательно совершающихся этапа:

- Вначале происходит термическое разложение топлива в условиях дефицита кислорода, которого в реактор подается всего треть от необходимого для обычного горения.

- Затем производится очистка полученного газа от летучих частиц золы в циклоне (сухом вихревом фильтре).

- Потом полученная газовая смесь охлаждается и еще раз, уже полностью, очищается от примесей.

Фактически в блоке как такового газогенератора происходит именно первый процесс – пиролиз. Все остальное это подготовка газовой смеси для дальнейшего сжигания.

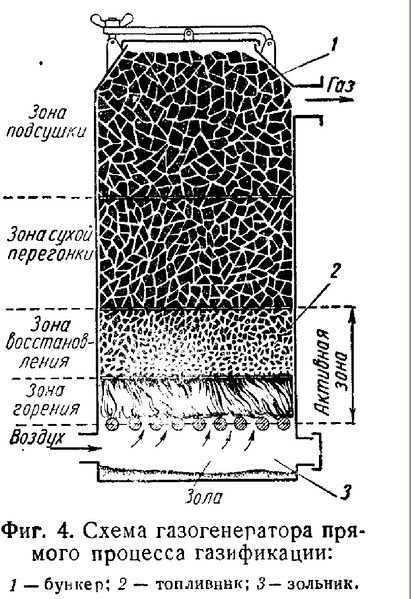

Пиролизная камера самодельного газогенератора делится на бункер с твердым топливом (1), топливник (2) и зольник (3)

На выходе из газогенерирующей установки получается горючая смесь из оксида углерода, водорода, метана и иных углеводородов. Также, в зависимости от используемого при пиролизе топлива, к ним прибавляются в различных количествах вода в виде пара, кислород, углекислый газ и азот.

Также, в зависимости от используемого при пиролизе топлива, к ним прибавляются в различных количествах вода в виде пара, кислород, углекислый газ и азот.

Газогенераторы по устройству и технологии внутренних процессов бывают:

- прямыми;

- обращенными;

- горизонтальными.

Различаются они точками подачи воздуха и выхода сгенерированного газа. Прямой процесс протекает при нагнетании воздушной массы снизу и выходом горючей смеси вверху конструкции.

Обращенный вариант подразумевает подачу кислорода напрямую в зону окисления. При этом она в газогенерирующем устройстве является самой горячей. Самостоятельно сделать в не впрыск достаточно сложно, поэтому такой принцип работы применяется только в промышленных установках.

При прямом газогенераторном процессе на выходе образуется большой объем смол и влаги, обращенный слишком сложен в реализации своими руками, а у горизонтального – пониженная производительность, но предельно простая конструкция (+)

При горизонтальном процессе выходной патрубок с газом расположен сразу над колосником в зоне совмещения реакций окисления и восстановления. Эта конструкция самая простая в самостоятельном исполнении.

Эта конструкция самая простая в самостоятельном исполнении.Достоинства и недостатки газовых генераторов

Обойдется бытовой газогенератор заводского изготовления в 1,5–2 раза дороже обычного твердотопливного котла. Стоит ли тратиться на эту «чудо-технику»?

Среди плюсов использования газовых генераторов числится:

- Полное прогорание загруженного в топку топлива и минимальный объем золы.

- Сравнительно высокий КПД при совместной работе с ДВС либо газовым котлом.

- Многообразие типов используемого твердого топлива.

- Простота эксплуатации и отсутствие необходимости непрерывно следить за работой агрегата.

- Продолжительный временной интервал между перезагрузками топки (до суток на дровах и до недели на угле).

- Возможность использования в отдельных моделях влажной непросушенной древесины.

- Экологичность устройства – выхлопной трубы у этого устройства нет, весь сгенерированный газ прямым потоком идет в камеру сгорания двигателя или котла.

При использовании влажных дров генератор работать будет, но выработка газа при этом сократится на 20–25%. Падение производительности происходит из-за испарения естественной влаги из древесины. Это приводит к падению в топке температуры, что замедляет процесс пиролиза. Лучше всего поленья перед загрузкой в пиролизную камеру тщательно просушивать.

Промышленные устройства полностью автоматизированы, подача топлива в них производится шнеком из рядом расположенного контейнера. Сделанный своими руками газогенератор не радует подобной самостоятельностью, но и он достаточно прост в эксплуатации. Надо лишь раз время от времени загружать его топливом под завязку.

Рабочие температуры в газогенераторе достигают значений в 1200–1500°C, его корпус должен выполняться из выдерживающих подобные нагрузки материалов

Недостатков у газогенератора меньше, но они есть:

- Слабая регулируемость объемов генерируемого газа – при снижении температуры в топке пиролиз прекращается и вместо горючей газовой смеси на выходе образуется месиво из смол.

- Громоздкость установки – даже самодельный газогенератор средней мощности в 10–15 кВт занимает достаточно большое пространство.

- Много времени уходит на растопку – прежде чем реактор произведет первый газ пройдет 20–30 минут.

После “разогрева” генератор стабильно выдает определенный объем газовой смеси, которую необходимо сжигать либо выбрасывать в воздух. Чтобы сделать этот агрегат своими руками потребуются прочные газовые баллоны или толстая сталь, а это немалые деньги. Но все это окупается экономичностью генератора и дешевизной исходного топлива.

Часть моделей газогенераторов оснащается вентилятором надува воздуха, а другие нет. Первый вариант позволяет повысить мощность установки, но привязывает ее электросети. Если нужен небольшой генератор для готовки еды на природе, то можно обойтись компактным без воздушного нагнетателя агрегатом. Большинство самостоятельно сделанных газогенерирующих установок работает за счет естественной тяги.

Переносной газогенератор мощностью в 2,4 кВт, работающий на дровах, позволяет без проблем готовить обед за городом вдали от цивилизации (+)

Для обогрева частного дома нужна будет уже более мощное и энергозависимое устройство.

Самоделка для переработки твердого топлива

Чтобы разобраться, как можно сделать твердотопливный газогенератор своими руками, необходимо четко себе представлять его конструкцию. У каждого из элементов свое предназначение, даже отсутствие одного из них недопустимо.

Внутри корпуса самодельного газового генератора должен присутствовать:

- Бункер для твердого топлива вверху агрегата.

- Камера пиролиза, где происходит процесс тления.

- Воздухораспределительное устройство с обратным клапаном.

- Колосники с зольником.

- Выводной патрубок для производимого газа.

- Фильтры очистки.

В самодельном генераторе на дровах образуется достаточно высокая температура, поэтому к каждому его элементу предъявляются жесткие требования. Для корпуса используется прочная листовая сталь, а все детали внутрь подбираются максимально жаропрочные.

Чтобы обеспечить герметичность люка загрузки топлива в закрытом состоянии, крышке понадобится уплотнитель. Самый дешевый материал для этого – асбест. Однако он не отличается безвредность для здоровья людей, лучше подыскать в магазине специальные жаропрочные прокладки на основе силиконов или силикатов.

Сгенерированные в камере сгорания газы сначала смешиваются с воздухом и охлаждаются, а потом проходят очистку в фильтре из керамзита или опилок (+)

Корпус может быть как цилиндрической формы, так и прямоугольной. Нередко для упрощения работ берется пара баллонов для природного газа или железных бочек. Один из колосников внизу топки приваривается “намертво”, а второй встраивается таким образом, чтобы его можно было пошевелить. Это необходимо для очистки их от шлака и золы.

Воздухораспределительный узел находится снаружи корпуса. Он обеспечивает поступление в топку необходимых объемов кислорода, но при этом благодаря обратному клапану не выпускает из нее горючие газы.

Пример сооружения газогенератора на угле

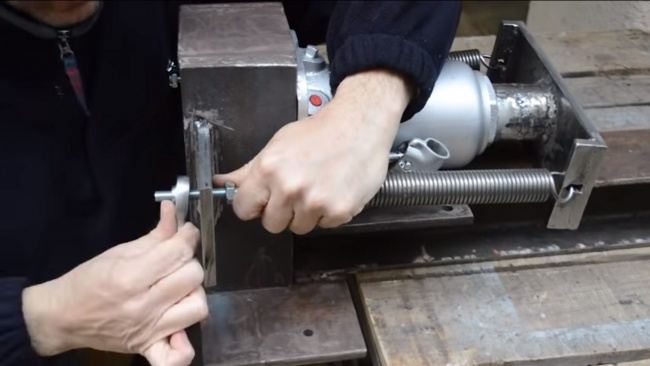

Рассмотрим пример изготовления полезной самоделки из металлического ведра с крышкой. Сначала подготовим агрегат, который будет перерабатывать полученный из установки газ в электроэнергию.

Галерея изображенийФото из

Для того чтобы генерирующее электроэнергию оборудование стало работать на газе, требуется переделать его топливную систему

Вместо демонтированного воздушного фильтра устанавливается пластина с зафиксированным на ней тройником. К нему присоединен шаровой кран и воздушный фильтр

Во избежание утечек газа из системы пластиковые трубы после проведения испытаний следует заменить металлическими

Выхлопная труба сделана так, что выхлопы частично подавались в топку. Ко второму патрубку тройника подключается труба для подачи газа

Переделка топливной системы электрогенератора

Модернизация воздушного фильтра агрегата

Замена пластиковых труб металлическими аналогами

Усовершенствование выхлопной трубы устройства

После подготовки потребителя к предстоящей эксплуатации можно заняться сооружением непосредственно газогенератора.

Галерея изображенийФото из

Шаг 1: Для устройства входа в генератор из ведра вырезали три пластины из листового металла. Одну из них согнули согласно форме ведра

Шаг 2: Для крепления пластины в ее углах высверливаются отверстия под болты. Внизу, приблизительно в 5 см от дна ведра, высверливают отверстие под входную трубку

Шаг 3: В ведре высверливаются отверстия, комплиментарные отверстиям пластины. Для этого пластину прикладывают к ведру и отмечают их положение

Шаг 4: В укрепленную пластиной стенку ведра через отверстие заводится входная трубка

Шаг 5: Положение входящей трубки фиксируется посредством сварки снаружи и изнутри ведра

Шаг 6: Для надежности места контакта пластины с ведром, точки креплений и участок ввода трубы обрабатываются силиконовым герметиком

Шаг 7: Место ввода газового патрубка сооружается аналогичным образом. Правда вместо одной пластины монтируются две встречные. К наружной приваривают патрубок

Правда вместо одной пластины монтируются две встречные. К наружной приваривают патрубок

Шаг 8: Пластину с выходящим газовым патрубком, как встречную ей внутреннюю, устанавливают на высокотемпературный герметик и крепят болтами

Металлическая пластина для укрепления входа

Сверление отверстий в металлической пластине

Сверление отверстий в заготовке газогенератора

Установка входной трубки в стенку ведра

Крепление входящей трубки сварочным аппаратом

Обработка силиконовым герметиком

Специфика установки патрубка в крышке ведра

Укрепление выходной трубы вверху газогенератора

Патрубок, отводящий газ из установки, необходимо снабдить фильтром, т. к. в процессе сгорания уголь выделяет много мелкой взвеси и пыли.

к. в процессе сгорания уголь выделяет много мелкой взвеси и пыли.

Галерея изображенийФото из

Шаг 9: В устройстве фильтра использовалась порожняя банка от краски и кусок поролона

Шаг 10: В дне и в крышке жестяной банки прорезаются отверстия

Шаг 11: В полость жестяной банки укладывается вырезанный по размеру емкости поролон

Шаг 12: Сооруженный описанным способом фильтр устанавливается перед выходной трубой внутри емкости газогенератора

Материалы для изготовления фильтра

Формирование отверстий в банке

Внутри банки укладывается поролон

Установка фильтра для вырабатываемого газа

Завершив процесс сооружения самодельного газогенератора, надо проверить его на работоспособность.

Галерея изображенийФото из

Опробование работы самодельного газогенератора лучше провести на открытом воздухе

В топку газогенератора закладывается каменный или древесный уголь, после чего производится розжиг системы

Кроме функциональности и работоспособности системы следует проверить все соединения, при необходимости надо доработать проблемные места газоанализатором

Для прекращения процесса горения пригодятся заглушки, устанавливаемые на входной патрубок. Они прекратят поступление воздуха в агрегат

Подключение к электрогенератору

Загрузка топлива в топку агрегата

Проверка на утечки газоанализатором

Установка заглушки на входной патрубокТехнология изготовление самодельного газогенератора

Самостоятельно сделать газогенерирующую установку можно несколькими способами. Выбор здесь зависит от наличия материалов и дальнейшего использования получаемого газа.

Выбор здесь зависит от наличия материалов и дальнейшего использования получаемого газа.

Вариант #1: Агрегат из двухсотлитровых бочек

Для бочкового самодельного газогенератора потребуется пара емкостей в 200 л. Одну из них вставляют в другую на две трети. Образовавшееся внизу пространство будет использоваться в качестве камеры сгорания, а верхняя часть идеально подойдет под бункер для дров или пеллет.

Внутри корпуса из бочки будет происходить тление с генерацией газа, а снаружи в цилиндре из старого огнетушителя в фильтре очистки он будет очищаться от негорючих примесей

Сбоку на уровне секции пиролиза вваривается труба сечением в 50 мм для нагнетания воздуха, а ближе к крышке – газоотводящий патрубок. В дне внутренней бочки вырезается отверстие для поступления топлива в камеру сгорания, а к днищу внешней приделывается дверца поддувала.

Остается только сделать фильтры очистки газовой смеси перед передачей ее в водогрейный котел. Для этого понадобятся использованные огнетушители или отрезки трубы аналогичного размера.

Для этого понадобятся использованные огнетушители или отрезки трубы аналогичного размера.

Сверху их наглухо закрывают, а снизу приваривают конусную насадку, на конце которой имеется штуцер для удаления золы. Затем сбоку врезается патрубок для подачи газовой смеси на очистку, а в крышку – отвод для уже прошедшего очистку газа.

Первичное очищение газа от частиц сажи и золы происходит за счет центробежных сил в наружном фильтре для грубой очистки

Далее чтобы охладить горючий газ, делается радиатор охлаждения из нескольких труб диаметром в 10 см, которые меж собой соединяются небольшими патрубками. Для окончательного его очищения создается еще один фильтр с керамзитом, небольшими шайбами из металла или опилками внутри. Применять последний материал разрешается только при условии, что поступающий газ уже охладился, иначе дело может дойти до пожара.

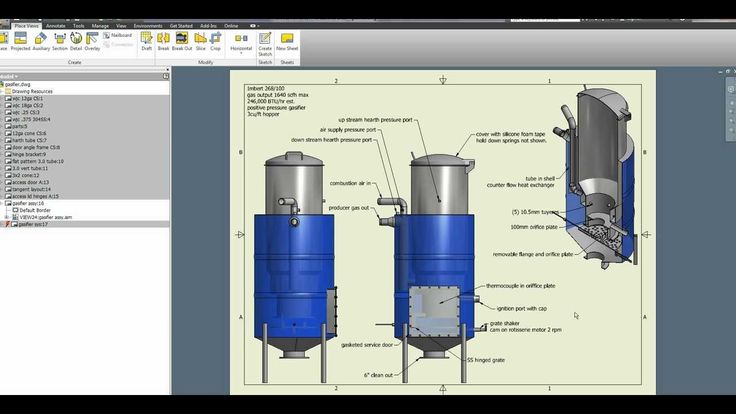

Вариант #2: Автомобильная модель для ДВС

Для машины или мотоцикла самодельный газогенератор делается по аналогичной схеме. Только здесь придется уменьшить размеры установки до минимума. Возить с собой тяжелый агрегат накладно, да и выглядит это не очень эстетично.

Только здесь придется уменьшить размеры установки до минимума. Возить с собой тяжелый агрегат накладно, да и выглядит это не очень эстетично.

Чтобы облегчить себе работу, для автомобильной версии генератора лучше всего взять баллоны для бытового газа. Главное перед сваркой – удалить из них даже намек на пропан, иначе может произойти небольшой взрыв. Для этого необходимо открутить баллонный клапан и заполнить емкость под завязку водой.

Для охлаждения горючей смеси на выходе из установки можно приспособить обычный радиатор отопления

Изначально автомобильный газогенератор производит слишком горячие газы. Их в обязательном порядке необходимо охлаждать. Иначе при контакте с раскаленными частями двигателя они могут самопроизвольно воспламениться. Плюс, разогретое газообразное горючее имеет малую плотность, из-за чего его поджечь в цилиндрах будет попросту проблематично.

Газогенератор самодельного исполнения для автомобиля можно смонтировать в багажнике либо на прицепе. Второй способ предпочтительней благодаря:

Второй способ предпочтительней благодаря:

- простоте ремонта;

- возможности оставить газогенерирующий агрегат в гараже;

- наличию свободного места в багажнике;

- опции использования установки для иных нужд помимо подачи топлива в ДВС.

При этом не стоит опасаться дорожных ухабов. При подпрыгивании на кочках твердое топливо в камере сгорания будет встряхиваться, что только поспособствуют его лучшему перемешиванию и горению.

Нюансы работы и эксплуатации газогенераторов

Важно помнить, что вырабатываемый установкой газ не имеет запаха и ядовит. Если при сваривании своими руками металлических деталей газогенератора будут допущены ошибки, то беды не избежать. Все монтажные работы и проверку работоспособности следует производить в хорошо проветриваемой мастерской либо на улице.

Для естественного притока воздуха в камеру сгорания можно насверлить по окружности корпуса отверстий в 5 мм (+)

Растопка твердотопливного газогенератора не отличается от розжига дровяной печки. Внутрь накладываются дрова или иной вариант топлива, а затем они поджигаются лучиной. После возгорания заслонка прикрывается, чтобы ограничить в камеру горения поступление кислорода.

Внутрь накладываются дрова или иной вариант топлива, а затем они поджигаются лучиной. После возгорания заслонка прикрывается, чтобы ограничить в камеру горения поступление кислорода.

Чтобы генерирующая газ самоделка работала исправно, следует грамотно отрегулировать отвод получаемой газовой смеси и подачу кислорода. Прежде чем начинать мастерить газогенератор следует произвести инженерные расчеты, в которых будут учтены площадь сгорания и тип топлива, а также необходимая выходная мощность и режим работы.

Выводы и полезное видео по теме

Как использовать газогенератор, перерабатывающий древесный уголь, в качестве поставщика топлива для малолитражного автомобиля:

Простой газогенератор из пропановых баллонов:

Устройство дровяного генератора газа:

Двумя вышеприведенными способа можно своими руками изготовить надежный и эффективный газогенератор. Но моделей этого устройства существует гораздо больше. Одни из них сделать проще, другие сложнее. Главное при самостоятельной сборке максимум внимания уделить качеству сварных швов, иначе могут произойти утечки газа и взрыв. Если все выполнено правильно, то генерирующая газ установка исправно прослужит 10–15 лет. А потом металл корпуса начнет прогорать, и придется все делать заново.

http://sovet-ingenera.com/gaz/equip/gazogenerator-svoimi-rukami.html

Газогенераторная печь своими руками, чертеж конструкции Булерьян, фото и видео

Газогенераторы, которые еще называют пиролизными котлами, все чаще применяют в быту. Они используются для отопления жилых и хозяйственных помещений, приготовления пищи, получения горячей воды, подкупая высокой эффективностью, экологичностью и удобством обслуживания. Однако промышленные образцы стоят дорого, поэтому оптимальным решением для рачительного хозяина станет газогенераторная печка, своими руками сделанная из подручных материалов.

Оглавление:

- Устройство и работа

- Монтаж

- Печь Булерьян

Функционирование и конструктивные особенности

Главный принцип, положенный в основу работы, заключается в газификации твердого органического топлива при его сжигании в условиях дефицита кислорода. В процессе своего разложения (пиролизе) твердая органика в газогенераторной печи не горит, а медленно тлеет, образуя большое количество горючего газа, который в основном состоит из метана и окиси углерода. Полученный газ из камеры горения поступает в отсек дожигания, в котором смешивается с подогретым воздухом и сгорает, выделяя много тепла. В зависимости от особенностей конструкции, газогенератор может нагревать рубашку теплоносителя, отдавать тепло окружающей среде или же выполнять обе эти задачи.

Такие печи демонстрируют высокую эффективность работы, в несколько раз превышающую по КПД традиционные. В отличие от классических твердотопливных котлов, владелец пиролизного способен гибко управлять режимами функционирования и менять температуру нагрева теплоносителя. Для этого достаточно увеличить или уменьшить количество воздуха, подаваемого в топку газогенераторной печи. Горючий газ можно извлекать практически из любого твердого органического топлива: дров, каменного угля, торфа и даже линолеума. Но в быту чаще всего используется первый и отходы обработки древесины. Наиболее распространенная разновидность дровяного газогенератора — пиролизная печь, из которой газ не отбирается, а сжигается для получения тепловой энергии.

Для этого достаточно увеличить или уменьшить количество воздуха, подаваемого в топку газогенераторной печи. Горючий газ можно извлекать практически из любого твердого органического топлива: дров, каменного угля, торфа и даже линолеума. Но в быту чаще всего используется первый и отходы обработки древесины. Наиболее распространенная разновидность дровяного газогенератора — пиролизная печь, из которой газ не отбирается, а сжигается для получения тепловой энергии.

Основной конструктивной особенностью является наличие двух камер сгорания. В одной происходит процесс разложения органического горючего, а в другой сжигается полученный газ. Причем камера дожигания в первом случае бывает расположена по-разному: под отсеком газификации, над ним или же сбоку. Внутреннее устройство и схема газогенераторной дровяной печи для бытовых нужд несложны, и сделать ее под силу любому домашнему мастеру.

Классическое пиролизное оборудование должно включать в себя:

- Корпус, внутри которого монтируются рабочие элементы печи.

- Камеру заполнения (бункер) для размещения дров или отходов древесины.

- Отсек дожигания выделенного печью газа.

- Колосниковую решетку для удержания твердого горючего и углей.

- Дверки для загрузки дров и удаления золы из газогенератора.

- Систему воздушных заслонок для управления подачей кислорода в рабочую зону устройства.

Что понадобится для изготовления

Так как самодельные варианты обычно делают из доступных подручных материалов, они обходятся хозяину намного дешевле своих промышленных аналогов. Чтобы создать простейший газогенератор на дровах своими руками понадобятся: металлические листы толщиной не менее 3 мм или обрезок железной трубы (бочка), уголки стальные размером 5х5 или 4х4 см, петли и задвижки для дверок, дымоходная труба необходимых габаритов и конфигурации. Количество элементов и размеры указанных материалов будут зависеть от объема помещения, которое планируется отапливать, и дополнительных задач печи (нагрев воды, приготовление пищи).

Простая конструкция печки будет традиционно включать в себя два отсека. Роль камеры дожигания газа выполнит специальный дымовой лабиринт, смонтированный в верхней части устройства из нескольких параллельных друг другу металлических пластин.

1. В первую очередь изготавливается огнеупорный каркас печи, разделенный на две рабочие камеры. Его можно сделать прямоугольным, сварив между собой несколько листов металла, или же использовать готовую бочку (обрезок трубы) с достаточно толстыми стенками.

2. Для изготовления прямоугольной пиролизной печи размечаются и вырезаются элементы: боковые части, дно, верх корпуса, панель колосника и три внутренние пластины для создания газового лабиринта. Края заготовок аккуратно зачищаются шлифовальной машиной.

3. В верхней крышке будущей газогенераторной печи вырезается круглое отверстие для подключения дымохода, а в передней стенке — прямоугольные люки для подачи дров и поддувала. К вырезанным и зачищенным кускам металла, выполняющим роль дверок, крепятся петли, а их края обвариваются для плотного закрывания.

4. К фасаду, отступив 10 см от его верха, перпендикулярно монтируется пластина, которая должна быть на 7 см короче длины печи. К ее задней стенке таким же образом прикрепляются две аналогичного размера, с отступом 15 см от верха. После сборки устройства эти пластины создадут лабиринт для замедления движения горячего газа.

5. К боковым частям печи на одной высоте привариваются два уголка для установки колосниковой решетки. Колосник делается из арматурных прутьев или же из металлического листа с большим количеством прорезанных отверстий (щелей).

6. Все элементы газогенераторной конструкции соединяются сварочным аппаратом при помощи уголка.

7. Края печи зачищаются и покрываются огнеупорной краской.

Самодельное устройство способно эффективно отапливать небольшие хозяйственные помещения. Если в область дожигания пиролизного газа поместить рубашку теплоносителя (змеевик), то котел дополнительно будет поставлять горячую воду.

Булерьян — газогенератор оригинальной конструкции

Одним из наиболее удачных нагревательных устройств является так называемая печь Булерьян. Ее характерная особенность — система из множества U-образно выгнутых полых трубок, жестко прикрепленных к тепловому контуру. Воздух, находящийся внутри них, отбирает тепло от корпуса газогенераторной печки, нагревается и попадает внутрь здания. Так как плотность газа уменьшается, то он устремляется вверх, создавая разрежение и засасывая в трубки новые порции холодного воздуха из нижней части помещения.

Ее характерная особенность — система из множества U-образно выгнутых полых трубок, жестко прикрепленных к тепловому контуру. Воздух, находящийся внутри них, отбирает тепло от корпуса газогенераторной печки, нагревается и попадает внутрь здания. Так как плотность газа уменьшается, то он устремляется вверх, создавая разрежение и засасывая в трубки новые порции холодного воздуха из нижней части помещения.

Для плавной регулировки температуры нагрева окружающей среды, печь Булерьян газогенераторная оснащается заслонками, которые устанавливаются либо на патрубке дымохода, либо на дверце загрузочного отсека. Управляя их положением, можно добиваться комфортной температуры в доме, гибко меняя ее значение в диапазоне от +60 до +120 ºС. При этом производительность газогенераторов типа Булерьян составляет примерно 4–5 м³ нагретого воздуха в минуту. Таким образом, печи подобного типа способны нагревать пространство гораздо быстрее других, сжигающих твердое топливо.

Чтобы газогенератор Булерьян максимально эффективно справлялся со своими задачами, при его монтаже следует придерживаться таких правил:

- Нельзя размещать ближе 1 м от легко воспламеняющихся поверхностей.

- Перед топочной дверкой печи нужно оставить около 120 см свободного пространства.

- Устанавливать на огнеупорную поверхность, например, на лист металла толщиной не менее 2 мм или на кафельную плитку.

- Перед вводом в эксплуатацию обязательно провести пробную топку и устранить все выявленные дефекты монтажа.

Изучив отзывы о газогенераторных отопительных печах, сделанных своими руками, становится ясно, что они прекрасно функционируют, экономно расходуют топливо и долгое время работают на одной загрузке. Среди недостатков можно указать необходимость ручной подачи дров в бункер, а также критичность их влажности, которая не должна превышать 20–35 %.

Как построить газификатор

Поиск:

Прежде чем мы начнем, обычное предупреждение:

Этот документ предназначен только для образовательных целей. Газификаторы производят взрывоопасный, ядовитый, вызывающий рак газ. Газификаторы могут дать обратный эффект при заправке воздухом, поступающим в топливный бункер. Обязательно наличие системы сброса давления. Не используйте их в помещении. Не вдыхайте газы. Не будь глупым. Газификаторы ОЧЕНЬ горячие. Не прикасайтесь к любой поверхности голой кожей во время работы или в течение четырех дней после ее окончания. Не работайте на горючей поверхности. Не выбрасывайте пепел в горючую траву. Не будь глупым. Не направляйте газы внутрь помещения. Это может убить вас и всю вашу семью. Не будь глупым!

Газификаторы производят взрывоопасный, ядовитый, вызывающий рак газ. Газификаторы могут дать обратный эффект при заправке воздухом, поступающим в топливный бункер. Обязательно наличие системы сброса давления. Не используйте их в помещении. Не вдыхайте газы. Не будь глупым. Газификаторы ОЧЕНЬ горячие. Не прикасайтесь к любой поверхности голой кожей во время работы или в течение четырех дней после ее окончания. Не работайте на горючей поверхности. Не выбрасывайте пепел в горючую траву. Не будь глупым. Не направляйте газы внутрь помещения. Это может убить вас и всю вашу семью. Не будь глупым!

ОК. Теперь, когда это исключено… Построить газификатор – действительно очень просто. Вы разжигаете огонь в закрытом контейнере, пропускаете пламя через древесный уголь, чтобы углекислый газ химически превратился в монооксид углерода, и у вас есть газификатор. Насколько это сложно? Простой ответ — не очень. Если вы хотите что-то, что работает равномерно все время, это НАМНОГО сложнее.

Начнем с самого простого примера — костра. Что это? Костер представляет собой стопку дров, которые настолько горячие, что древесина термически разлагается, выделяя горящие газы и создавая пламя. Если бы эти газы нужно было уловить и охладить, то образовался бы целый ряд органических соединений. Некоторые из них будут очень похожи на креозот, найденный в дымоходах, прикрепленных к дровяным печам. При проектировании газификатора наша задача состоит в том, чтобы сжечь все эти смолы до тех пор, пока не останется ничего, кроме горячего углекислого газа и древесного угля. Это означает, что мы хотим свести все к как можно меньшему объему и применить достаточное количество воздуха, чтобы полностью сжечь все смолы.

Что это? Костер представляет собой стопку дров, которые настолько горячие, что древесина термически разлагается, выделяя горящие газы и создавая пламя. Если бы эти газы нужно было уловить и охладить, то образовался бы целый ряд органических соединений. Некоторые из них будут очень похожи на креозот, найденный в дымоходах, прикрепленных к дровяным печам. При проектировании газификатора наша задача состоит в том, чтобы сжечь все эти смолы до тех пор, пока не останется ничего, кроме горячего углекислого газа и древесного угля. Это означает, что мы хотим свести все к как можно меньшему объему и применить достаточное количество воздуха, чтобы полностью сжечь все смолы.

ОК. Давайте создадим некоторую геометрию, которая сведет все к маленькому объему, конусу. Мы также хотим ограничить доступный кислород, чтобы не сжечь весь газ, который мы создаем, поэтому давайте добавим крышку.

(Нажмите на изображение, чтобы увеличить)

На картинке выше коричневые точки — сырая древесина, черные точки — зона пиролиза, где древесина выделяет смолистый газ и превращается в древесный уголь, желтые точки — зона горения, а оранжевые точки — зона восстановления, где горячий углекислый газ превращается в окись углерода. Он также показывает первое, что может пойти не так и должно быть исправлено. Черный столбик точек в центре — это бескислородный путь к сужению, по которому смола может выйти, не сгорая. Добавим туда немного воздуха, чтобы обеспечить горение.

Он также показывает первое, что может пойти не так и должно быть исправлено. Черный столбик точек в центре — это бескислородный путь к сужению, по которому смола может выйти, не сгорая. Добавим туда немного воздуха, чтобы обеспечить горение.

(Нажмите, чтобы увеличить и уточнить)

Теперь у нас есть зона окисления на сужении независимо от подсоса, подаваемого на газификатор. При таком расположении ничего сверх ограничения не имеет значения. Смоляной газ может находиться за форсунками, между форсунками… все это не имеет значения, потому что в одном месте находится воздух для горения, через который должны пройти все смолы, чтобы выйти из машины.

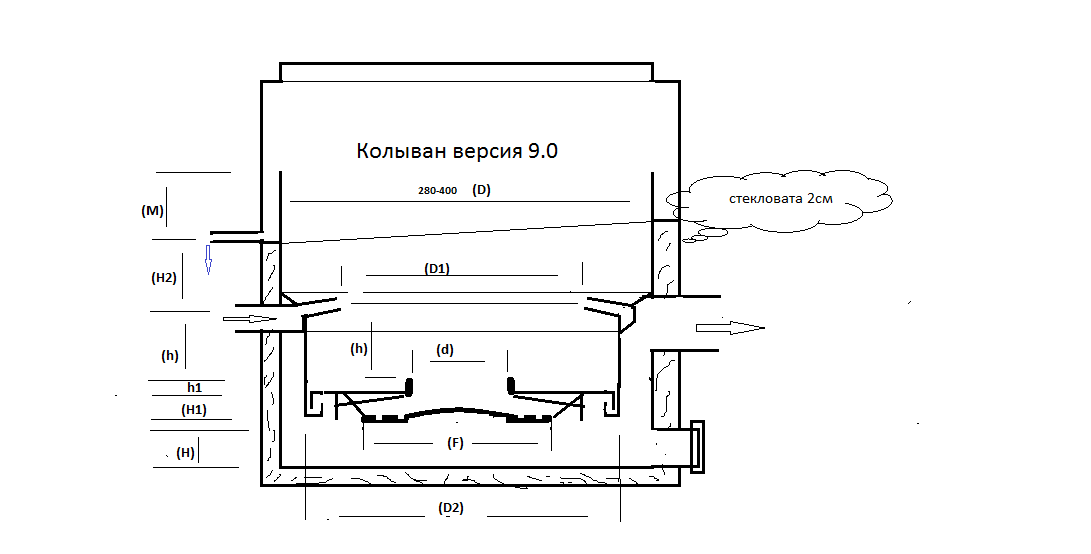

Некоторым людям сложно изготовить керамический конус. Вы также можете использовать более простую схему «горячий колодец», чтобы получить почти такой же эффект.

(Нажмите, чтобы увеличить и уточнить)

Горячий колодец препятствует рассеиванию кислорода второй ступени и сжиганию полукокса вместо смолистого газа, движущегося к сужению. Если вы изучали другие конструкции газификаторов, вы заметите, что большинство людей используют горизонтальные сопла вместо сопел с наклоном вниз, которые я показал. Я наклоняю свои форсунки, потому что они имеют тенденцию сжигать неподдерживаемую «сосульку» топлива, которая не соприкасается со стеной. Это предотвращает перекрытие или зависание потока топлива. Он также превращает зону пиролиза в перевернутую арку, так что любой смолистый газ, который пытается затвердеть и склеить топливо, разрывается на части, потому что арка находится в напряжении.

Если вы изучали другие конструкции газификаторов, вы заметите, что большинство людей используют горизонтальные сопла вместо сопел с наклоном вниз, которые я показал. Я наклоняю свои форсунки, потому что они имеют тенденцию сжигать неподдерживаемую «сосульку» топлива, которая не соприкасается со стеной. Это предотвращает перекрытие или зависание потока топлива. Он также превращает зону пиролиза в перевернутую арку, так что любой смолистый газ, который пытается затвердеть и склеить топливо, разрывается на части, потому что арка находится в напряжении.

Вот и все. Есть еще несколько «правил», которые следует соблюдать, а именно:

1.) Минимизировать объем зоны пиролиза.

2.) Держите топливо холодным, а воздух горячим.

3.) Карта падает под углом 60 градусов. Убедитесь, что наконечники форсунок находятся внутри «конуса», движущегося под углом 60 градусов, чтобы пепел легко удалялся и не накапливался. Если кольцо насадки слишком большое, зола будет скапливаться перед соплом, а не сдуваться и таять на месте. Не делай этого:

Не делай этого:

Вот результат:

4.) Держите все в изоляции, чтобы сохранить тепло.

5.) Не запускайте стальные детали при температуре выше 500F в кислородной среде, иначе они подвергнутся горячей коррозии.

6.) Нагрейте поступающий воздух для горения за счет тепловой энергии выходящего газа. Это помогает с топливной экономичностью и улучшает качество газа, если в топливе больше влаги, чем хотелось бы.

7.) Газификаторы, как правило, работают при давлении всасывания от 4 до 12 дюймов водяного столба. Типичные вентиляторы с короткозамкнутым ротором всасывают воду всего на 1 дюйм. Посмотрите на эжектор или струйный эжекторный насос в качестве источника всасывания.

8.) Ожидайте, что ваш двигатель будет выдавать 50%-70% своей номинальной мощности на бензине.

Нравится:

Нравится Загрузка…

%d блоггерам нравится это:

Введение в термоэлектрические генераторы (ТЭГ) и термоакустические двигатели (ТАЭ)

В последнее время возобновился интерес к технологиям устойчивой энергетики из-за нового законодательства и опасений по поводу воздействия на окружающую среду ископаемое топливо. В результате ученые и обычные потребители круглосуточно работают над поиском новых способов производства энергии и электричества с минимальными затратами и с минимальным воздействием на окружающую среду.

В результате ученые и обычные потребители круглосуточно работают над поиском новых способов производства энергии и электричества с минимальными затратами и с минимальным воздействием на окружающую среду.

Невозобновляемые источники энергии (FOSSI…

Пожалуйста, включите JavaScript)

Невозобновляемые источники энергии (ИСКОПАЕМОЕ ТОПЛИВО)

Сжигание древесины для производства электроэнергии является одним из таких подходов. Хотя сжигание древесины производит углерод так же, как и уголь и другие ископаемые виды топлива, оказывается, что определенные технологии, такие как термоакустические двигатели и термоэлектрические генераторы , могут сжигать древесину для производства электроэнергии с минимальным углеродным следом 9.0003

Читайте дальше, чтобы узнать, как термоакустические двигатели (ТАЭ) и термоэлектрические генераторы (ТАГ) могут позволить потребителям вырабатывать электроэнергию за счет сжигания древесины, особенно в бедных сельских районах.

Начнем с термоэлектрических двигателей (ТЭГ), поскольку эта технология существует намного раньше. Что такое ТЭГ на дровяных печах и как они производят электроэнергию?

Что такое ТЭГ?Термоэлектрический генератор состоит из нескольких полупроводниковых элементов в форме слитков, соединенных последовательно металлическими полосками. Полупроводниковые элементы зажаты между двумя электроизолирующими, но теплопроводными керамическими пластинами. Таким образом, они образуют компактные модули.

Системы ТЭГ преобразуют разницу температур и тепловой поток в полезную мощность постоянного тока (DC). Полупроводниковые устройства работают на эффекте Зеебека, который относится к альтернативной электродвижущей силе (ЭДС), которая возникает в двух точках электропроводящего материала, когда между ними существует разница температур.

Как работают термоэлектрические генераторы? Основным конструктивным элементом термоэлектрического генератора является термопара. Термопара состоит из одного полупроводника p-типа и одного полупроводника n-типа. Эти полупроводники также известны как термоэлементы или таблетки. Металлическая полоса соединяет два полупроводника электрически последовательно.

Термопара состоит из одного полупроводника p-типа и одного полупроводника n-типа. Эти полупроводники также известны как термоэлементы или таблетки. Металлическая полоса соединяет два полупроводника электрически последовательно.

Носителями заряда в легированных полупроводниках p-типа являются дырки, а в полупроводниках n-типа — электроны.

Естественно, носители заряда диффундируют от горячей стороны полупроводника, что приводит к накоплению носителей заряда на одном конце. Это накопление создает потенциал напряжения, прямо пропорциональный разнице температур между двумя полупроводниками.

Термоэлектрические генераторы состоят из множества термопар, соединенных последовательно и параллельно для создания желаемого электрического напряжения и тока. Как правило, термопары располагаются между двумя параллельными керамическими пластинами, что обеспечивает жесткость, а также плоскую монтажную поверхность.

Все, что вам нужно сделать, чтобы начать производить электричество, это подключить модуль термоэлектрического генератора к поверхности вашей дровяной печи. Он будет производить электричество, пока печь горит и работает.

Он будет производить электричество, пока печь горит и работает.

Термоакустические двигатели представляют собой более новую концепцию производства электроэнергии, но обладают большим потенциалом, чем другие электродвигатели, работающие на древесине, включая термоэлектрические генераторы.

Что такое термоакустический двигатель?Термоакустический двигатель или генератор — это устройство, использующее тепло для создания волн, которые можно использовать для производства электроэнергии.

Термоакустический двигатель, также известный как запаздывающий двигатель, резонансный двигатель, двигатель с пластинчатым потоком или двигатель с бегущей волной, преобразует звуковые волны в движение, которое заставляет поршень внутри двигателя двигаться вперед и назад. Вы можете легко «использовать» механическую силу для выработки электричества.

Как это работает Дровяные генераторы TAE используют акустическую энергию для создания разницы температур. Двигатели производят акустическую мощность без движущихся частей за счет создания разницы температур. Разность температур создается в блоке (для ТАЭ со стоячей волной) и регенераторе (для ТАЭ с бегущей волной). Вскоре мы подробнее обсудим ТАЭ со стоячей и бегущей волнами.

Двигатели производят акустическую мощность без движущихся частей за счет создания разницы температур. Разность температур создается в блоке (для ТАЭ со стоячей волной) и регенераторе (для ТАЭ с бегущей волной). Вскоре мы подробнее обсудим ТАЭ со стоячей и бегущей волнами.

Стек или регенератор подключен к резонансному акустическому контуру. Как правило, акустические колебания вызывают сжатие, нагрев, расширение и охлаждение жидкости. TAE используют эти движения и электричество акустических сил, хотя другие двигатели используют их для привода кулеров и тепловых насосов. Преобразование акустических сил в электричество происходит посредством электродинамического преобразования.

Немного предыстории Эта часть немного техническая. Но очень важно понимать, как работают термоакустические двигатели и их применимость.

Но очень важно понимать, как работают термоакустические двигатели и их применимость.

Термоакустические двигатели доступны в двух широких категориях, т. е. тепловые двигатели со стоячей волной и тепловые двигатели с бегущей волной. Двигатели со стоячей волной исследовались более интенсивно и в настоящее время являются наиболее применимыми. Тем не менее, оба двигателя сыграли жизненно важную роль в разработке и постепенном улучшении TAE.

Как правило, ТАЭ со стоячей волной обладают присущей им необратимостью. Таким образом, разработчики изначально работали с тепловыми двигателями бегущей волны для исследования термоакустических двигателей. Действительно, известная торовая конфигурация TAE бегущей волны, разработанная Бакхаусом и Свифтом, доказала, что она имеет гораздо более высокий КПД (41%) фактора Карно при высоких рабочих температурах до 725°F.

Коэффициент эффективности Карно выводится из теоремы Карно, которая утверждает, что ни одна тепловая машина, работающая между двумя тепловыми резервуарами, не может быть более эффективной, чем реверсивная машина, работающая между теми же двумя тепловыми резервуарами.

К сожалению, TAE должны конкурировать с более совершенными двигателями, такими как двигатель Стирлинга, при таких высоких температурах. Конкурировать на таком уровне непросто, учитывая, что древесина (основное топливо в ТАЭ) горит при гораздо более низких температурах.

Позже другой исследователь, де Блок, указал, что сочетание высокого импеданса регенератора и значительных акустических потерь в ТАЭ со стоячей волной приводит к высокой начальной разнице температур, что делает ТАЭ в целом неустойчивым. Поэтому он предложил гибридную конфигурацию с несколькими термоакустическими сердечниками, расположенными близко друг к другу в одном двигателе, чтобы снизить общую начальную температуру без снижения удельной мощности.

Изменения позволяют использовать технологию TAE на низкотемпературных источниках, таких как солнечная энергия (70°F) и отработанное тепло, такое как древесина (400°F).

Фактически, британские исследователи из Score недавно смогли интегрировать TAE с высокоэффективными печами, работающими на биомассе, благодаря рекомендациям де Блока. Score — это международная совместная исследовательская работа, целью которой является создание недорогих и высокоэффективных дровяных печей для питания термоакустических генераторов для производства электроэнергии. Организация нацелена на 1,4 миллиарда человек во всем мире для таких целей, как светодиодное освещение, питание стандартных устройств и приборов, таких как телевизоры, а также зарядка мобильных телефонов и аккумуляторов на 12 В.

Score — это международная совместная исследовательская работа, целью которой является создание недорогих и высокоэффективных дровяных печей для питания термоакустических генераторов для производства электроэнергии. Организация нацелена на 1,4 миллиарда человек во всем мире для таких целей, как светодиодное освещение, питание стандартных устройств и приборов, таких как телевизоры, а также зарядка мобильных телефонов и аккумуляторов на 12 В.

Общая конструкция дровяного термоакустического генератора состоит из четырех основных модулей: каркас печи (включая камеру сгорания и изоляцию), варочную панель, систему ТАЭ и линейный генератор переменного тока.

Система TAE является основным модулем системы и, следовательно, определяет общую производительность дровяного электрогенератора. Это также самая дорогая часть генератора.

Стандартная система TAE для электрогенераторов, работающих на древесине, сочетает в себе два идентичных термоакустических двигателя и контуры обратной связи. Два двигателя расположены близко друг к другу в конфигурации с двумя регенераторами.

Два двигателя расположены близко друг к другу в конфигурации с двумя регенераторами.

Как правило, каждый двигатель состоит из четырех основных компонентов;

- Регенератор

- Гофрированный горячий теплообменник (HHX)

- Теплообменник окружающего воздуха

- Тепловая буферная трубка

Контуры обратной связи соединяют два двигателя и образуют четвертьволновую конфигурацию. Однако окончательная конфигурация варьируется от одного производителя к другому.

Принцип работыТермоакустические генераторы, работающие на древесине, работают почти так же, как их аналоги TAE, работающие на пропане, за исключением того, что при горении древесины образуется пламя, необходимое для запуска двигателя.

Выбор древесины важен, так как от него зависит эффективность всего процесса. Итак, убедитесь, что у вас есть лучшие деревянные детали. Мы рекомендуем ту же древесину, которую вы обычно используете в своем домашнем камине. Размеры деревянных деталей также имеют значение.

Размеры деревянных деталей также имеют значение.

Первый шаг — поместить дрова в камеру сгорания и поджечь поленья. Тепло от древесины будет быстро перемещаться в систему ТАЭ с помощью гофрированных теплообменных аппаратов (ТТО). HHX быстро нагреваются до 700 ° F во время топления дровами.

На следующем этапе HHX передают тепло на одну сторону каждого регенератора тепла за счет проводимости и излучения. Система спроектирована таким образом, что теплообменник окружающей среды отводит тепло с другой стороны каждого регенератора.

Мы также упомянули, что система включает резервуар для воды. Резервуар на 55 галлонов является обычным и расположен по направлению к теплообменнику окружающей среды для отвода тепла от термоакустических двигателей. Процесс зависит от эффекта автосифона для циркуляции воды. Это устраняет необходимость в водяном насосе.

Большинство двигателей TAE используют отработанное тепло для приготовления пищи и подогрева очищенной воды для питья. При этом газообразные отходы выходят из системы через дымоход.

При этом газообразные отходы выходят из системы через дымоход.

Это самая большая проблема в настоящее время, поскольку вы можете надеяться преобразовать только около 2,5% общей энергии сгорания в полезную электроэнергию с помощью ТАЭ, работающих на древесине. Однако это не означает, что все оставшееся тепло теряется. Действительно, в процессе производства электроэнергии используются только «отходы» энергии от процесса сжигания древесины.

Согласно исследованию, опубликованному на сайте ResearchGate, средний термоакустический двигатель вырабатывает 4,6 кВт энергии. При приготовлении пищи используется около 1,7 кВт тепла, при этом теряется около 0,8 кВт. Таким образом, всего на термоакустический двигатель направляется около 2,0 кВт.

Из 2,0 кВт около 1,7 кВт используется для нагрева воды. Это означает, что в процесс акустической мощности входит только около 300 Вт.

К сожалению, в процессе производства акустической энергии также есть пробелы, которые часто приводят к потерям энергии. Например, потери в генераторе могут достигать 150 Вт. Батарея также может потерять еще 50 Вт. Таким образом, в конце концов, у вас может быть только 100 Вт для всего процесса.

Например, потери в генераторе могут достигать 150 Вт. Батарея также может потерять еще 50 Вт. Таким образом, в конце концов, у вас может быть только 100 Вт для всего процесса.

Это очень небольшое количество энергии, хотя оно все еще может питать телевизор, радио, освещение и заряжать ноутбук и мобильные телефоны.

Хорошей новостью является то, что электрические генераторы, работающие на древесине, только начинают выпускаться. Это новая технология, которая в ближайшие годы будет значительно улучшена, чтобы устранить большую часть эффективности и создать более производительную систему.

Например, несмотря на то, что использование примерно половины всей энергии от процесса сжигания древесины является нормальным (поскольку люди должны готовить), потери в дымоходе и потери энергии в корпусе дымохода можно устранить или значительно уменьшить. Более эффективные методы теплопередачи и лучший выбор материалов — это лишь несколько способов минимизировать потери.

Эксперты также утверждают, что эффективность должна быть второстепенным вопросом, учитывая, что тепло TAE на самом деле является отходами процесса приготовления.

Дровяные электрогенераторы TAE имеют множество преимуществ, в том числе практичность в бедных сельских условиях. Однако они также создают множество проблем, которые могут затруднить применение.

ПлюсыНачнем с плюсов. Ниже приведены некоторые из основных преимуществ электрогенераторов на дровах.

- Высокая эффективность

Термоэлектрические генераторы и термоакустические двигатели печально известны тем, что они крайне неэффективны с точки зрения энергии. Типичный ТЭГ или ТАЭ имеет эффективность всего около 5% при независимом использовании. Однако эффективность больше не имеет значения при использовании отработанного тепла для питания генераторов. Так, например, ТЭГ становится на 100 % эффективным, потому что тепло в любом случае ушло бы впустую.

Однако эффективность больше не имеет значения при использовании отработанного тепла для питания генераторов. Так, например, ТЭГ становится на 100 % эффективным, потому что тепло в любом случае ушло бы впустую.

- Независимо от погодных условий

Многие решения в области возобновляемых источников энергии зависят исключительно от погоды. Например, солнечные электростанции зависят от солнца, а ветряные турбины — от ветра. Дровяные генераторы — одно из немногих решений, не зависящих от погоды. Вы можете использовать свой дровяной генератор даже зимой или в регионах без сильных ветров.

- Широкий выбор источников топлива

Как термоэлектрические генераторы, так и термоакустические двигатели могут работать от различных источников энергии. Например, термоэлектрический генератор можно подключить к дровяной, газовой или электрической плите. Между тем, хотя термоакустические двигатели в основном работают на древесине, вы также можете использовать для питания пропана и других видов топлива, таких как биогаз.

- Экономия средств

Прежде всего, использование электроэнергии в процессе сжигания древесины может быть очень экономичным. Возьмем, к примеру, ТЭГ. ТЭГ очень доступны по цене и даже не требуют особого обслуживания. Тем не менее, они могут одновременно питать несколько устройств, включая ваш ноутбук. TAE столь же рентабельны. Они немного дороже заранее — но только до тех пор, пока вы не вспомните, что вы также получаете дровяную печь и водонагреватель в одной установке!

Минусы- Низкая выходная мощность

Единственным реальным недостатком использования электроэнергии из источников, работающих на дровах, является то, что вы не можете получить много энергии от систем. ТЭГ редко производят более 100 ватт в час, да и ТАЕ ненамного лучше. Таким образом, это означает, что вы можете полагаться только на источники для питания стандартных домашних устройств, таких как ноутбуки, телевизоры, музыкальные системы и зарядки телефонов.