Белорус сделал «Волгу» на дровах

Поделись с друзьями

Сергей из Беларуси переоборудовал свою «Волгу» ГАЗ-24 и теперь ее двигатель работает на дровах в качестве основного топлива. Мужчина признается, что «Волга на дровах» разгоняется до 100 км/ч и расходует полтора мешка древесины на 100 км пути. Это может показаться невероятным и даже невозможным, тем более, что колеса приводит в движение все тот же стандартный волжский двигатель объемом 2,4 литра. Итак, как устроен автомобиль, который использует дрова вместо бензина?

Сам Сергей из Лепеля, он уже несколько лет экспериментирует с ДВС, работающими на дровах и ранее сделал мотоцикл на дровах, рассказывает АвтоГродно.

Принцип работы автомобилях на дровах

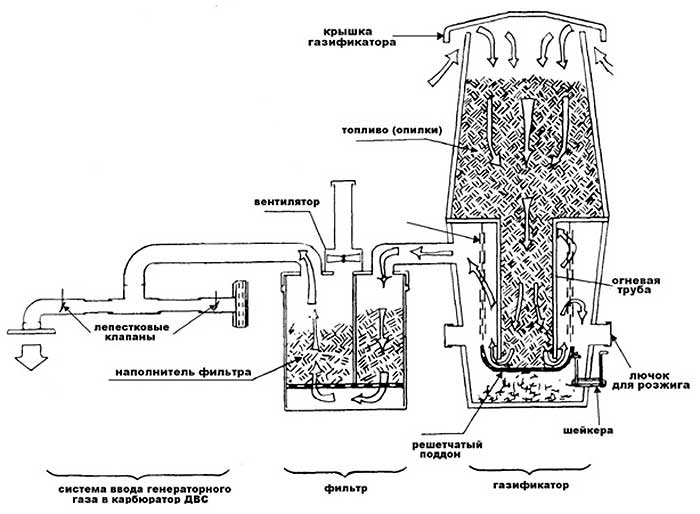

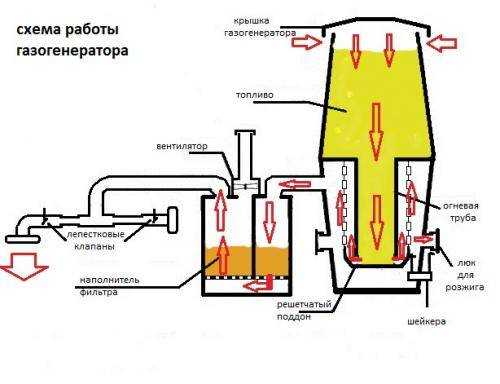

Все мы знаем, что классический ДВС может работать на метане и пропан-бутане. Но для сжигания в цилиндрах подходит и генераторный газ, который получают из древесины. Генераторный газ — это смесь газов, состоящая в основном из окиси углерода СО и водорода Н2. Получить такой газ можно, сжигая размещенную толстым слоем древесину в условиях ограниченного количества воздуха. На этом принципе работает и автомобильный газогенератор, который построил Сергей.

Получить такой газ можно, сжигая размещенную толстым слоем древесину в условиях ограниченного количества воздуха. На этом принципе работает и автомобильный газогенератор, который построил Сергей.

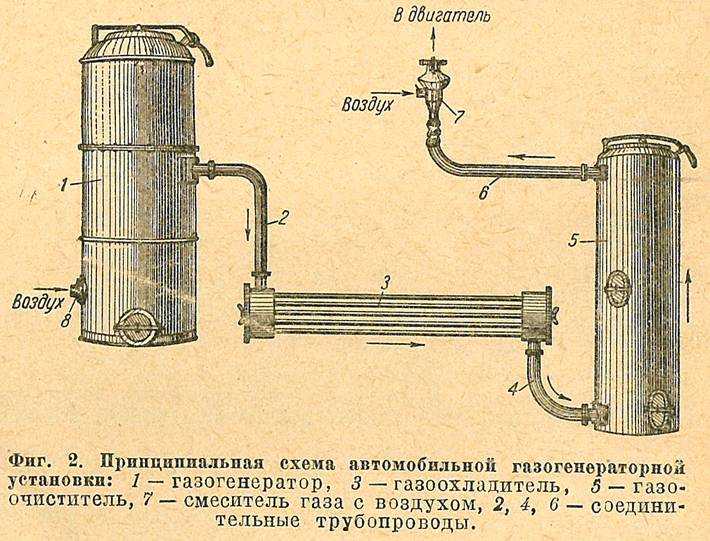

Кроме производства генераторного газа, автомобильная газогенераторная установка охлаждает его, очищает и смешивает с воздухом. А значит система включает в себя сам газогенератор, фильтры грубой и тонкой очистки, охладители, электровентилятор для ускорения процесса розжига и трубопроводы.

Газогенераторную установку Сергей разместил в багажнике «Волги», а мешки с дровами возит в салоне на заднем сиденье.

– Дрова засыпаются в установку, горят и выделают газ, который поступает на фильтр грубой очистки, затем в охладитель и в фильтр тонкой очистки, а затем поступает в ДВС через тройник-смеситель, – рассказывает блогер, который встретился с Сергеем.

– Для кратковременных переездов, чтобы не разжигать установку, можно переключаться на обычный бензин, – поясняет Сергей.

Процесс запуска автомобиля на дровах

– На «дальняк» использую дрова. Для запуска нам нужно создать тягу от газогенератора. Для этого использую вот такой вентилятор от надувного матраса. Его подключаю к воздуховодам возле двигателя, – говорит Сергей и показывает процесс.

Сергей включает вентилятор в моторном отсеке, создает разрежение в трубопроводах, а сам идет поджигать древесину:

Затем он переносит вентилятор назад, к газогенератору, и продолжает разжигать древесину.

Примерно через 10 минут уже можно проверять качество газа.

– Качество газа проверяют уже в моторном отсеке. Если он будет стабильно гореть, можно заводить двигатель, – рассказывает Сергей и поджигает газ горелкой.

Газ направляет в двигатель, вентилятор уже можно снимать, а мотор заводить. Далее добавляются дрова и можно отправляться в дорогу:

Опыт поездки на ДВС на дровах

– Довольно таки неплохо идет, – говорит блогер.

– Порой много дыма, потому что эта Волга ездить на камазовском масле М-10Г2к. Но идет вообще, никаких проблем.

Что касается тяги, то она не такая хорошая, как если бы в мотор поступал бензин, но, тем не менее, машину смогли разогнать до 100 км/ч. Из особенностей — это необходимость плавного переключения передач.

– На «полицейских» не притормаживай, пускай дрова встряхнуться, – рекомендует Сергей.

Как заглушить мотор?

Глушить установку намного проще, чем запускать. Для этого специальной пробкой достаточно перекрыть воздух, поступающий в топку газогенератора и система глохнет.

После поездки систему необходимо обслужить: нужно слить конденсат, который выделяет при горении древесины и выпустить оставшиеся газы.

Видео запуска и поездки Волги на дровах:

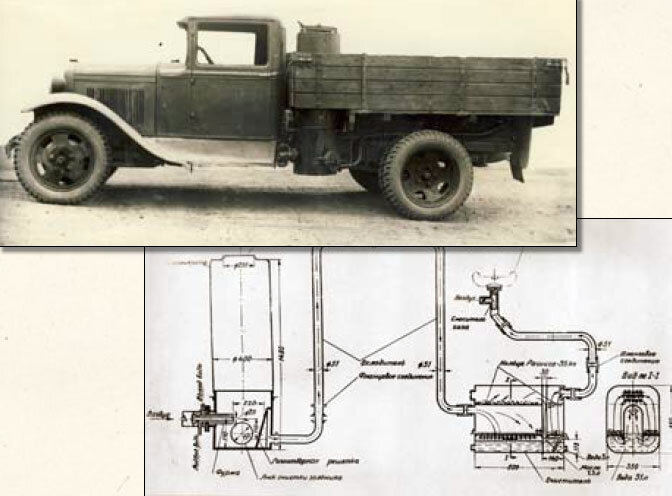

Отметим, что автомобили на дровах использовали и раньше, их пик пришелся на 30-40е годы. Такие машины были особенно актуальны в районах, удаленных от автозаправочных станций (например, в тайге).

Такие машины были особенно актуальны в районах, удаленных от автозаправочных станций (например, в тайге).

Подобных разработок было достаточно много в СССР, где придумали более 300 видов газогенераторных установок, из которых в серию вошло до 10. Известно, что подобные установки изобретали в конструкторских бюро Volkswagen и Mercedes-Benz (выпускались Volkswagen Beetle и Mercedes-Benz 230 на дровах).

Сегодня подобные установки создают в основном энтузиасты.

Установка ГБО на автомобили Гродно

Подписывайтесь на наше Viber сообщество и телеграм канал, чтобы быть в курсе всех новостей.

Знаете новость? Пишите в наш Telegram-бот. @new_grodno_bot

Газогенераторные автомобили во время войны

Во всем мире, многие любителей разъезжают по улицам городов на своих самодельных газогенераторных автомобилях

Во времена Второй мировой войны в Европе почти каждое транспортное средство было переоборудовано на использование дров в качестве топлива.

Переоборудованные автомобили, работающие на древесном газу (также еще называемые газогенераторные автомобили) приобретают дополнительные элементы конструкции, которые обычно не прибавляют элегантности во внешнем виде. Зато такие автомобили очень эффективны, по сравнению со своими бензиновыми собратьями, в плане экономичности и экологичности, и могут равняться с электромобилями.

Газогенераторный Mercedes-Benz 170 VG 1935 года

Наступающие смутные времена, рост цен на топливо и глобальное потепление приводят к возобновлению интереса к этой почти забытой технологии. Во всем мире, десятки любителей разъезжают по улицам городов на своих самодельных газогенераторных автомобилях.

Газогенераторный газ

Шестиоконный Traction Avant с прицепным газогенератором, работающим на древесных чурках

Процесс образования газогенераторного газа (синтез газа), при котором органический материал превращается в горючий газ, начинает происходить под воздействием тепла при температуре 1400 ° C (2550 ° F).

Газогенераторные автомобиле в г. Фалун, Швеция

Первое использование древесины для образования горючего газа начинается с 1870 года, тогда его использовали для уличного освещения и приготовления пищи.

Все автомобили и автобусы были оборудованы газогенераторами. г. Эскильстуна

В 1920-х годах, немецкий инженер Жорж Эмбер разработал генератор, вырабатывающий древесный газ для мобильного использования. Получаемый газ очищался, немного охлаждался, а затем подавался в камеру сгорания двигателя автомобиля, при этом, двигатель практически не нуждался в переделке.

Газогенераторные гражданские автомобили. г. Боден (Boden)

С 1931 года началось массовое производство генераторов Эмбера. В конце 1930-х годов, уже около 9000 транспортных средств использовали газогенераторы исключительно в Европе.

Вторая мировая война

Газогенераторные технологии стали обычным явлением во многих европейских странах во время Второй мировой войны, из-за ограничения и дефицита ископаемых и жидких видов топлива. В одной только Германии, к концу войны, около 500.000 автомобилей были дооборудованы газогенераторами для эксплуатации на древесном газу.

В одной только Германии, к концу войны, около 500.000 автомобилей были дооборудованы газогенераторами для эксплуатации на древесном газу.

Газогенераторные технологии были обычным явлением во многих европейских странах во время Второй мировой войны

На фотографии выше показан газогенераторный гражданский автомобиль времен Второй мировой войны

Было построено около 3000 «заправочных станций», где водители могли запастись дровами. Не только легковые автомобили, но и грузовые автомобили, автобусы, трактора, мотоциклы, корабли и поезда были оснащены газогенераторными установками. Даже некоторые танки были оборудованы газогенераторными установками, хотя для военных целей немцы производили жидкие синтетические топлива (сделанные из дерева или угля).

К концу войны в Германии было около 500.000 газогенераторных автомобилей

В 1942 (когда технология еще не достигла пика своей популярности), насчитывалось около 73000 газогенераторных автомобилей в Швеции, во Франции 65000, 10000 в Дании, 9000 в Австрии и Норвегии, и почти 8000 в Швейцарии. В Финляндии числилось 43000 газогенератрных машин в 1944 году, из которых 30000 были автобусы и грузовые автомобили, 7000 легковые автомобили, 4000 тракторов и 600 лодок.

В Финляндии числилось 43000 газогенератрных машин в 1944 году, из которых 30000 были автобусы и грузовые автомобили, 7000 легковые автомобили, 4000 тракторов и 600 лодок.

73000 газогенераторных автомобилей в Швеции

Газогенераторные автомобили также появилась в США и в Азии. В Австралии насчитывалось около 72000 газогенераторных автомобилей. В общей сложности более миллиона автомобилей использующих древесный газ находилось в эксплуатации во время Второй мировой войны.

Большое количество газогенераторных автомобилей находилось в эксплуатации во время Второй мировой войны

В начале 1950-х годов, в Западной Германии осталось 20000 газогенераторов

После войны, когда бензин стал вновь доступен, газогенераторные технологии почти мгновенно канули в лету. В начале 1950-х годов, в Западной Германии осталось только около 20000 газогенераторов.

Программа исследований в Швеции

Рост цен на топливо и глобальное потепление привело к возобновлению интереса к дровам, как к непосредственному топливу. Многие независимые инженеры по всему миру занялись переоборудованием стандартных автомобилей на использование древесного газа в качастве автомобильного топлива. Характерно, что большая часть этих современных газогенераторов разрабатывается в Скандинавии.

Многие независимые инженеры по всему миру занялись переоборудованием стандартных автомобилей на использование древесного газа в качастве автомобильного топлива. Характерно, что большая часть этих современных газогенераторов разрабатывается в Скандинавии.

Автомобиль, принимавший участие в 1957 году в Швеции в исследовательской программе, по возможности быстрого перехода автомобилей на использование древесного газа.

В 1957 году правительство Швеции создало исследовательскую программу для подготовки к возможности быстрого перехода автомобилей на использование древесного газа, в случае внезапной нехватки нефти. Швеция не имеет запасов нефти, но у нее есть огромные лесные массивы, которые могут использоваться в качестве топлива. Целью этого исследования была разработка улучшенной, стандартизированной установки, которая может быть адаптирована для использования на всех видах транспортных средств. Это исследование поддерживалось производителем автомобилей Volvo. В результате изучения работы автомобилей и тракторов на протяженности 100.000 км пробега, были получены большие теоретические знания и практический опыт.

В результате изучения работы автомобилей и тракторов на протяженности 100.000 км пробега, были получены большие теоретические знания и практический опыт.

Chevrolet El Camino 87 года, владелец Юха Сапиля (Juha Sipilä) установил газогенератор в 2007 году

Некоторые финские любители инженеры использовали эти данные для дальнейшего развития технологии, например Юха Сипиля (на изображении слева).

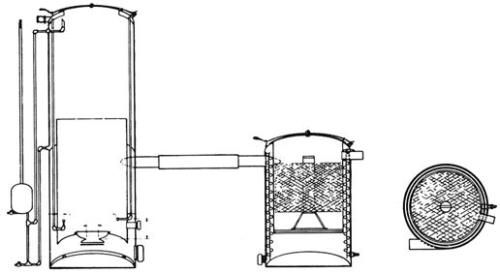

Газогенераторная установка вырабатывающая древесный газ, выглядит как большой подогреватель воды. Эту установку можно разместить на прицепе (хотя это затрудняет парковку автомобиля), в багажнике автомобиля (занимает почти все багажное отделение) или на платформе в передней или задней части автомобиля (наиболее популярный вариант в Европе).

Газогенераторный автомобиль Юха Сипиля

На американских пикапах, генератор помещается в кузове. Во время Второй мировой войны, некоторые автомобили были оснащены встроенным генератором, полностью скрытым от глаз.

Топливо для газогенератора

Дейв Николс (Dave Nichols) показывает топливо для газогенераторных автомобилей — древесина и щепа

Топливо для газогенераторных автомобилей состоит из древесины или щепы (фото слева). Древесный уголь также может быть использован, но это приводит к потере до 50 процентов энергии, содержащейся в оригинальной биомассе. С другой стороны, уголь содержит больше энергии за счет более высокой калорийности, так что спектр топлив может быть разнообразен. В принципе, любой органический материал может быть использован. Во время Второй мировой войны, уголь и торф использовались, но лес был основным видом топлива.

Голландская Volvo 240, укомплектована современной газогенераторной системой из нержавеющей стали

Один из наиболее удачных газогенераторных автомобилей был построен в 2008 году голландцем Джоном. Многие автомобили, оборудованные газогенераторами, имели громоздкую конструкцию и не очень привлекательный вид. Голландская Volvo 240, укомплектована современной газогенераторной системой из нержавеющей стали, и имеет современный элегантный вид.

Голландская Volvo 240, укомплектована современной газогенераторной системой из нержавеющей стали, и имеет современный элегантный вид.

Голландская Volvo 240 имеет современный элегантный вид.

«Получить древесный газ не так уж трудно», говорит Джон, намного труднее получить чистый древесный газ. У Джона есть много нареканий на автомобильные газогенераторные установки, так как производимый ими газ содержит много примесей.

Джон из Голландии твердо уверен, что газогенераторные установки вырабатывающие древесный газ намного перспективнее использовать стационарно, например, для отопления помещения и для бытовых нужд, для производства электроэнергии, и для подобных производств. Газогенераторный автомобиль Volvo 240 рассчитан прежде всего для демонстрации возможностей газогенераторной технологии.

Возле автомобиля Джона и возле подобных газогенераторных автомобилей всегда собирается много восхищенного и заинтересованного народа. Тем не менее автомобильные газогенераторные установки для идеалистов и на время кризиса – считает Джон.

Технические возможности

Газогенераторная Volvo 240 достигает максимальной скорости 120 километров в час (75 миль / ч) и может поддерживать крейсерскую скорость 110 км / ч (68 миль / ч). «Топливный бак» может содержать 30 кг (66 фунтов) древесины, этого достаточно для примерно 100 километров пробега (62 миль), что сравнимо с электромобилем.

Если заднее сидение загрузить мешками с древесиной, то дальность пробега увеличивается до 400 километров (250 миль). Опять же, это сравнимо с электромобилем, если пространство для пассажира приносится в жертву для установки дополнительных батарей, как в случае с Tesla Roadster или электромобилем Mini Cooper. (В газогенераторе дополнительно ко всему, периодически нужно брать мешок с древесиной из заднего сидения и высыпать в бак).

Прицепной газогенератор

Тойота Camry 2,0 GLI на древесном газу

Существует принципиально другой подход к переоборудованию автомобилей газогенераторными системами. Это способ размещения газгена на прицепе. Такой подход избрал Веса Микконен. Последняя его работа – это газогенераторный Lincoln Continental 1979 Mark V, большой тяжелый американский автомобиль класса купе. Lincoln потребляет 50 кг (110 фунтов) древесины на каждые 100 километров пробега(62 миль) и является значительно менее экономным, чем Volvo Джона. Вес Микконен также переоборудовал Toyota Camry, более экономичный автомобиль. Этот автомобиль потребляет всего 20 кг (44 фунтов) древесины при таком же пробеге. Однако прицеп остался почти таким же большим, как и сам автомобиль.

Такой подход избрал Веса Микконен. Последняя его работа – это газогенераторный Lincoln Continental 1979 Mark V, большой тяжелый американский автомобиль класса купе. Lincoln потребляет 50 кг (110 фунтов) древесины на каждые 100 километров пробега(62 миль) и является значительно менее экономным, чем Volvo Джона. Вес Микконен также переоборудовал Toyota Camry, более экономичный автомобиль. Этот автомобиль потребляет всего 20 кг (44 фунтов) древесины при таком же пробеге. Однако прицеп остался почти таким же большим, как и сам автомобиль.

Джост Конин использовал древесину не только в качестве топлива для автомобиля, но и как строительный материал для самого автомобиля

Оптимизация электромобилей может происходить за счет уменьшения размеров и облегчения общего веса. С двоюродными братьями газогенераторными автомобилями такой способ не подходит. Хотя со времен Второй мировой войны газогенераторные автомобили стали намного совершеннее. Автомобили военных времен могли проезжать 20 – 50 километров на одной заправке, имели низкие динамические и скоростные характеристики.

«Передвигаться по миру при помощи пилы и топора», — под таким девизом голландец Джост Конин (Joost Conijn) на своем газогенераторном автомобиле с прицепом, совершил двухмесячное путешествие по Европе

«Передвигаться по миру при помощи пилы и топора», – под таким девизом голландец Джост Конин (Joost Conijn) на своем газогенераторном автомобиле с прицепом, совершил двухмесячное путешествие по Европе, абсолютно не беспокоясь о заправочных станциях (которых он не видел в Румынии). Прицеп в данном автомобиле использовался для хранения дополнительного запаса дров, благодаря чему увеличивалось расстояние между «заправками». Интересно то, что Джост использовал древесину не только в качестве топлива автомобиля, но и как строительный материал для самого автомобиля.

Продолжение обзора

— sintezgaz.org.ua —Комментарии:

Самодельное отопление с компьютерным управлениемЕсть ли будущее у газогенераторных автомобилей?

Библиотека / Газификатор Имберта | Езжайте по дереву!

- Форум

- Магазин

- Библиотека

- Нажимать

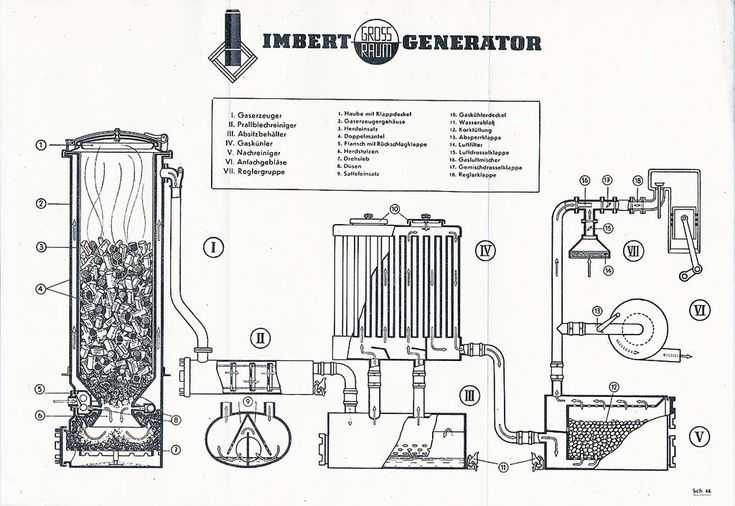

Вот общий обзор газогенератора Imbert, взятый из отчета FEMA. Подробнее об этом рассказывается во втором разделе.

Подробнее об этом рассказывается во втором разделе.

Газификатор с нисходящим потоком воздуха и суженным подом, показанный на рис. 1, часто называют газификатором «Имбер» в честь его изобретателя Жака Имбера. Это было коммерчески произведено под различными названиями. Эти агрегаты производились серийно во время Второй мировой войны автомобильными компаниями, включая General Motors, Ford и Mercedes-Benz. Список известных производителей здесь. Эти устройства стоили бы около 3000 долларов в долларах 2010 года. Но когда началась Вторая мировая война, потребовалось от шести до восьми месяцев, прежде чем заводские газификаторы стали широко доступны. Тысячи европейцев спасли от верной голодной смерти самодельные газификаторы, сделанные из баков стиральных машин, старых водонагревателей и кислородных баллонов. Удивительно, но работа этих агрегатов была почти такой же эффективной, как и агрегатов заводского изготовления. Самодельные агрегаты прослужили всего 20 000 миль с многочисленными ремонтами, в то время как агрегаты заводского изготовления проработали с небольшим ремонтом до 100 000 миль.

Описание

На рис. 1 верхняя цилиндрическая часть блока газификатора представляет собой просто бункер или бункер для хранения древесной щепы или другого топлива из биомассы. Во время работы эта камера заполняется каждые несколько часов по мере необходимости. Подпружиненная воздухонепроницаемая крышка должна быть открыта для заполнения топливного бака; он должен оставаться закрытым и герметичным во время работы газификатора. Пружина позволяет крышке функционировать как предохранительный клапан, поскольку она открывается в случае избыточного внутреннего давления газа.

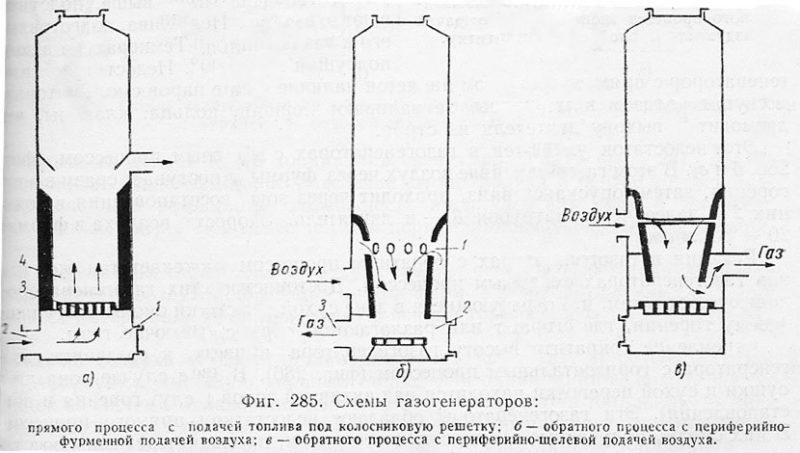

Примерно на одной трети пути от нижней части блока газификатора находится набор радиально направленных воздушных форсунок; они нагнетают воздух в древесину, когда она движется вниз для газификации. В газогенераторе для использования в транспортных средствах ход поршней двигателя вниз создает силу всасывания, которая перемещает воздух в блок газификатора и через него; при запуске газификатора для создания воздушного потока используется нагнетатель. Газ вводится в двигатель и потребляется через несколько секунд после его подачи. Этот метод газификации называется «производство генераторного газа», потому что не используется система хранения; производится только то количество газа, которое требуется двигателю. При выключении двигателя производство газа прекращается.

Газ вводится в двигатель и потребляется через несколько секунд после его подачи. Этот метод газификации называется «производство генераторного газа», потому что не используется система хранения; производится только то количество газа, которое требуется двигателю. При выключении двигателя производство газа прекращается.

При нормальной работе поступающий воздух сжигает и пиролизует часть древесины, большую часть смол и масел, а также часть древесного угля, заполняющего суженную область под форсунками. Большая часть массы топлива превращается в газ в этой зоне горения. Газификатор Imbert во многих отношениях является саморегулирующимся. Если в воздушных соплах недостаточно древесного угля, сжигается и подвергается пиролизу больше древесины для получения большего количества древесного угля. Если образуется слишком много угля, то уровень угля поднимается над форсунками, и поступающий воздух сжигает уголь. Зона горения поддерживается очень близко к форсункам.

Ниже этой зоны горения образующиеся горячие дымовые газы — двуокись углерода (CO2) и водяной пар (h3O) — попадают в горячий древесный уголь, где они химически восстанавливаются до горючих топливных газов: угарного газа (CO) и водорода (h3).

Мелкий уголь и зольная пыль могут в конечном итоге засорить слой древесного угля и уменьшить поток газа, если пыль не будет удалена. Уголь поддерживается подвижной решеткой, которую можно периодически встряхивать. Скопление золы под колосниковой решеткой можно удалить во время операций по очистке. Обычно древесина содержит менее 1% золы (по массе). Однако по мере того, как древесный уголь расходуется, он в конечном итоге разрушается, образуя порошкообразную смесь древесного угля и золы, которая может составлять от 2 до 10% (по весу) от общей массы топлива.

Охлаждение и фильтрация газогенератора Lmbert состояла из заполненного водой осаждающего резервуара и автомобильного охладителя газа радиаторного типа. Отстойник удаляет из газового потока смолы и большую часть мелкой золы, а радиатор дополнительно охлаждает газ.

Для газификатора Imbert требуется древесина с низким содержанием влаги (менее 20% по весу) и однородное блочное топливо, чтобы обеспечить самотеком подачу через суженный очаг. Нельзя использовать ветки, палки и кусочки коры. Сужение в очаге и выступающие воздушные форсунки препятствуют прохождению топлива и могут создавать закупоривание и образование каналов с последующим выходом газа низкого качества, так как непиролизное топливо попадает в зону реакции. У транспортных средств во время Второй мировой войны была достаточная вибрация, чтобы сотрясать деревянные блоки тщательного размера через газификатор.

Таким образом, конструкция газификатора Imbert времен Второй мировой войны выдержала испытание временем и была успешно запущена в серийное производство. Он относительно недорог, использует простые конструкционные материалы, прост в изготовлении и может эксплуатироваться автомобилистами с минимальной подготовкой.

Из Справочника по системам двигателей газификатора с нисходящим потоком на биомассе

5.7.1 Введение

Сопло (фурма) и газификатор с нисходящим потоком с суженным подом, показанные на рис. 2, 3 и 4 иногда называют газификатором «Имбер» (в честь изобретателя-предпринимателя Жака Имбера), хотя во время Второй мировой войны он производился десятками компаний под другими названиями. Приблизительно один миллион этих газификаторов был произведен во время Второй мировой войны по цене около 1000 долларов США (1983 г.) каждый. Важно понимать, что стоимость производства такого устройства сегодня будет зависеть, прежде всего, от степени его массового производства, поскольку ни один из компонентов не является дорогим по своей сути. Воздушные газификаторы могут работать либо путем нагнетания воздуха через топливо (под давлением), либо путем всасывания воздуха через топливо (всасывание). На практике газификаторы, которые заправляют двигатели, обычно используют всасывание двигателя для перемещения воздуха через газификатор и линию очистки. Их называют «всасывающими газификаторами». Мы опишем здесь только всасывающие газификаторы; однако для создания газогенераторов под давлением требуются лишь незначительные модификации. (См. главу 8, посвященную воздуходувкам, вентиляторам, эжекторам и компрессорам). Во время Второй мировой войны появилось большое количество описательных статей о газификаторах, но подробных чертежей того периода не обнаружено.

Приблизительно один миллион этих газификаторов был произведен во время Второй мировой войны по цене около 1000 долларов США (1983 г.) каждый. Важно понимать, что стоимость производства такого устройства сегодня будет зависеть, прежде всего, от степени его массового производства, поскольку ни один из компонентов не является дорогим по своей сути. Воздушные газификаторы могут работать либо путем нагнетания воздуха через топливо (под давлением), либо путем всасывания воздуха через топливо (всасывание). На практике газификаторы, которые заправляют двигатели, обычно используют всасывание двигателя для перемещения воздуха через газификатор и линию очистки. Их называют «всасывающими газификаторами». Мы опишем здесь только всасывающие газификаторы; однако для создания газогенераторов под давлением требуются лишь незначительные модификации. (См. главу 8, посвященную воздуходувкам, вентиляторам, эжекторам и компрессорам). Во время Второй мировой войны появилось большое количество описательных статей о газификаторах, но подробных чертежей того периода не обнаружено.

5.7.2 Описание газификатора с нисходящим потоком (Imbert)

Ссылаясь на рис. 5-1 [перенумеруйте их] и 5-2, верхняя цилиндрическая часть внутренней камеры представляет собой просто магазин для древесной щепы или другого топлива из биомассы.

Большая часть массы биомассы превращается в газ в этой зоне пламенного горения, поскольку биомасса содержит более 80% летучих веществ (Рид Иссаа). Газификатор во многих отношениях является саморегулирующимся. Если в воздушных соплах недостаточно древесного угля, сжигается и подвергается пиролизу больше древесины для получения большего количества древесного угля. Если в условиях высокой нагрузки образуется слишком много полукокса, то уровень кокса поднимается над форсунками, так что поступающий воздух сжигает полукокс и снижает уровень кокса. Таким образом, реакционная зона сохраняется у форсунок. Ниже зоны воздушного сопла находится зона редуцирования газа. обычно состоит из классического очага Имберта (рис. 5-2) или, в более поздние годы, из очага «V» (рис. 5-6).

Большая часть массы биомассы превращается в газ в этой зоне пламенного горения, поскольку биомасса содержит более 80% летучих веществ (Рид Иссаа). Газификатор во многих отношениях является саморегулирующимся. Если в воздушных соплах недостаточно древесного угля, сжигается и подвергается пиролизу больше древесины для получения большего количества древесного угля. Если в условиях высокой нагрузки образуется слишком много полукокса, то уровень кокса поднимается над форсунками, так что поступающий воздух сжигает полукокс и снижает уровень кокса. Таким образом, реакционная зона сохраняется у форсунок. Ниже зоны воздушного сопла находится зона редуцирования газа. обычно состоит из классического очага Имберта (рис. 5-2) или, в более поздние годы, из очага «V» (рис. 5-6). Совсем недавно было введено плоское сужение очага (рис. 5-7). Последние две конструкции топки аккумулируют слой удержанной золы, образуя высококачественный. самовосстанавливающаяся изоляция. Улучшенная изоляция топки приводит к снижению образования смолы и повышению эффективности в более широком диапазоне условий эксплуатации. После сжигания/пиролиза древесины и горячего полукокса на уровне сопла (см. ниже) образующиеся горячие дымовые газы (CO2 и h3O) переходят в этот горячий полукокс, где они частично восстанавливаются до горючих газов CO и h3 в соответствии с уравнениями (4-7) и (4-8). Эта процедура приводит к заметному охлаждению газа, поскольку тепло явного газа преобразуется в химическую энергию. Это удаляет большую часть древесного угля и улучшает качество газа. В конце концов, древесный уголь «растворяется» этими газами и распадается на более мелкие куски и мелкий порошок, который либо уносится вместе с газами в циклонный сепаратор, либо падает через решетку.

После сжигания/пиролиза древесины и горячего полукокса на уровне сопла (см. ниже) образующиеся горячие дымовые газы (CO2 и h3O) переходят в этот горячий полукокс, где они частично восстанавливаются до горючих газов CO и h3 в соответствии с уравнениями (4-7) и (4-8). Эта процедура приводит к заметному охлаждению газа, поскольку тепло явного газа преобразуется в химическую энергию. Это удаляет большую часть древесного угля и улучшает качество газа. В конце концов, древесный уголь «растворяется» этими газами и распадается на более мелкие куски и мелкий порошок, который либо уносится вместе с газами в циклонный сепаратор, либо падает через решетку.

Смолы, которые не сгорели в форсунке, могут растрескиваться в горячем полукоксе, хотя в настоящее время считается, что растрескивание смол происходит только при температуре выше 850°C (Kaupp 1984h; Diebold 1985). Промежутки между форсунками (показаны на рис. 5-8) пропускают некоторое количество непиролизированной биомассы. Затем сужение очага заставляет все газы проходить через горячую зону в сужении, что обеспечивает максимальное перемешивание и минимальные потери тепла. В этом участке достигаются самые высокие температуры, поэтому сужение пода должно быть сменным. Если в газификаторе этого типа получают смолистый газ, обычной практикой является уменьшение площади сужения горна до тех пор, пока не будет получен газ с низким содержанием смол. Однако следует помнить, что размеры очага также играют роль в скорости газообразования (см. ниже). Мелкая пыль угольной золы может в конечном итоге засорить слой древесного угля и уменьшить поток газа, если пыль не будет удалена. Уголь поддерживается подвижной решеткой, которую можно периодически встряхивать. Зола скапливается под решеткой и может быть удалена во время операций по очистке. Обычно древесина содержит менее 1% золы. Однако по мере того, как древесный уголь потребляется, он в конечном итоге разрушается, образуя порошкообразную угольную золу, которая может составлять от 2% до 10% от общей биомассы, в свою очередь, содержащую от 10% до 50% золы. Зольность зависит от содержания угля в древесине и степени перемешивания.

В этом участке достигаются самые высокие температуры, поэтому сужение пода должно быть сменным. Если в газификаторе этого типа получают смолистый газ, обычной практикой является уменьшение площади сужения горна до тех пор, пока не будет получен газ с низким содержанием смол. Однако следует помнить, что размеры очага также играют роль в скорости газообразования (см. ниже). Мелкая пыль угольной золы может в конечном итоге засорить слой древесного угля и уменьшить поток газа, если пыль не будет удалена. Уголь поддерживается подвижной решеткой, которую можно периодически встряхивать. Зола скапливается под решеткой и может быть удалена во время операций по очистке. Обычно древесина содержит менее 1% золы. Однако по мере того, как древесный уголь потребляется, он в конечном итоге разрушается, образуя порошкообразную угольную золу, которая может составлять от 2% до 10% от общей биомассы, в свою очередь, содержащую от 10% до 50% золы. Зольность зависит от содержания угля в древесине и степени перемешивания. Чем больше степень восстановления угля, тем мельче получаемые частицы и выше зольность, как показано на рис. 3-3. Время запуска и отклика газификатора с нисходящим потоком является промежуточным между быстрым газификатором с поперечным потоком и газификатором с медленным восходящим потоком. Для газификатора Imbert требуется топливо с низким содержанием влаги и однородной блочной массой, чтобы обеспечить легкую самотеком подачу через суженный горн. Ветки, палочки и кусочки коры должны быть полностью удалены. Уменьшение площади горна и выступающие форсунки представляют собой опасность, при которой прохождение топлива может быть ограничено, что приводит к закупорке и образованию каналов с последующим высоким выходом смолы, поскольку непиролизированная биомасса попадает в зону реакции. У транспортных средств времен Второй мировой войны была достаточная вибрация, чтобы сотрясать тщательно подобранные блоки. По сути, в то время возникла целая индустрия по заготовке автомобильной древесины.

Чем больше степень восстановления угля, тем мельче получаемые частицы и выше зольность, как показано на рис. 3-3. Время запуска и отклика газификатора с нисходящим потоком является промежуточным между быстрым газификатором с поперечным потоком и газификатором с медленным восходящим потоком. Для газификатора Imbert требуется топливо с низким содержанием влаги и однородной блочной массой, чтобы обеспечить легкую самотеком подачу через суженный горн. Ветки, палочки и кусочки коры должны быть полностью удалены. Уменьшение площади горна и выступающие форсунки представляют собой опасность, при которой прохождение топлива может быть ограничено, что приводит к закупорке и образованию каналов с последующим высоким выходом смолы, поскольку непиролизированная биомасса попадает в зону реакции. У транспортных средств времен Второй мировой войны была достаточная вибрация, чтобы сотрясать тщательно подобранные блоки. По сути, в то время возникла целая индустрия по заготовке автомобильной древесины.

Важным фактором, используемым при выборе размеров любого газификатора, является «приведенная скорость Vs» газа, рассчитанная там, где он проходит через самую узкую часть зоны газификации. Хотя единицами Vs являются длина/время (например, м/с), следует думать о приведенной скорости как о добыче газа, выраженной в единицах объема газа/площади поперечного сечения-времени (м3/м2-с), удельной скорость добычи газа. Это называется поверхностной скоростью, так как фактическая скорость будет в три-шесть раз выше из-за наличия древесного угля и высоких температур, существующих в горловине. Близким термином является максимальная нагрузка пода Bh, выраженная в единицах объема газа/площади пода-h, выраженная в практических единицах. Этот термин позволяет сравнивать производительность самых разных газификаторов на общей основе. Максимальные удельные нагрузки на горну для ряда газификаторов приведены в Таблице 5-1

Хотя единицами Vs являются длина/время (например, м/с), следует думать о приведенной скорости как о добыче газа, выраженной в единицах объема газа/площади поперечного сечения-времени (м3/м2-с), удельной скорость добычи газа. Это называется поверхностной скоростью, так как фактическая скорость будет в три-шесть раз выше из-за наличия древесного угля и высоких температур, существующих в горловине. Близким термином является максимальная нагрузка пода Bh, выраженная в единицах объема газа/площади пода-h, выраженная в практических единицах. Этот термин позволяет сравнивать производительность самых разных газификаторов на общей основе. Максимальные удельные нагрузки на горну для ряда газификаторов приведены в Таблице 5-1

Таблица была рассчитана на основе данных, доступных для газификаторов, которые были тщательно протестированы, и содержит данные о максимальной приведенной скорости и тепловой нагрузке. Обратите внимание, что в европейской литературе нагрузка очага указывается в единицах объема газа; в Соединенных Штатах это указывается в энергетических единицах. В Generator Gas (Gengas 1950) максимальное значение нагрузки на очаг (Bhmax) для газификатора типа Имберта составляет около 0,9 Нм3/ч-см2. Другими словами, на каждый квадратный сантиметр площади поперечного сечения в месте сужения выделяется 0,9 м3 газа. Это соответствует приведенной скорости газа VS, равной 2,5 м/с (8,2 фута/с), рассчитанной в NTP* по диаметру горловины без учета наличия топлива. Это соответствует удельной дебиту газа 9000 м3 газа на квадратный метр площади поперечного сечения в час (29 500 станд. футов/фут2-ч). энергоемкость 54,8 ГДж/м2-ч (4,4 МБТЕ/фут2-ч). Диаметр зоны пиролиза у воздушных сопел обычно примерно в два раза больше, чем у горловины, и в Таблице 5-1 также показана нагрузка пода на этом основании. Это ставит нагрузку на очаг для газификатора типа Imbert на сравнимую основу с газификатором с послойным нисходящим потоком. Знание максимального шага топки позволяет рассчитать размер топки, необходимый для различных размеров двигателя или горелки. Размеры различных газификаторов типа Имберта показаны в таблицах 5-2 и 5-3.

В Generator Gas (Gengas 1950) максимальное значение нагрузки на очаг (Bhmax) для газификатора типа Имберта составляет около 0,9 Нм3/ч-см2. Другими словами, на каждый квадратный сантиметр площади поперечного сечения в месте сужения выделяется 0,9 м3 газа. Это соответствует приведенной скорости газа VS, равной 2,5 м/с (8,2 фута/с), рассчитанной в NTP* по диаметру горловины без учета наличия топлива. Это соответствует удельной дебиту газа 9000 м3 газа на квадратный метр площади поперечного сечения в час (29 500 станд. футов/фут2-ч). энергоемкость 54,8 ГДж/м2-ч (4,4 МБТЕ/фут2-ч). Диаметр зоны пиролиза у воздушных сопел обычно примерно в два раза больше, чем у горловины, и в Таблице 5-1 также показана нагрузка пода на этом основании. Это ставит нагрузку на очаг для газификатора типа Imbert на сравнимую основу с газификатором с послойным нисходящим потоком. Знание максимального шага топки позволяет рассчитать размер топки, необходимый для различных размеров двигателя или горелки. Размеры различных газификаторов типа Имберта показаны в таблицах 5-2 и 5-3.

Максимальная нагрузка пода ограничена многими факторами, такими как механическая целостность структуры слоя угля в газификаторе, степень перемешивания и время, необходимое для конверсии. Высокие скорости могут потревожить полукокс и топливный слой, вызывая нестабильность. Если обугленные фрагменты смещаются и поднимаются в воздух, они могут закупоривать слой или образовывать каналы. Следовательно, небольшое перемешивание может эффективно увеличить максимальную удельную нагрузку на очаг. Теплотворная способность генераторного газа зависит от скорости потока, как показано на рис. 7-20. Обратите внимание, что максимальная эффективность для рисовой шелухи достигается при удвоенной скорости потока, которая обеспечивает максимальную теплотворную способность рисовой шелухи. Это происходит потому, что сочетание более низких температур и низкой скорости потока способствует образованию метана и смолы. Хотя изменение эффективности невелико, польза от снижения образования смолы существенна. С площадью очага (Am) тесно связана площадь поперечного сечения воздушных сопел (фурм) (Am).

С площадью очага (Am) тесно связана площадь поперечного сечения воздушных сопел (фурм) (Am).

* NTP относится к европейской практике приведения измерений объема газа к «нормальной температуре и давлению» 0°C и 1 атмосфере. В Соединенных Штатах принято корректировать измеренные объемы в соответствии с STP, «стандартной температурой и давлением». 77°F (или 25°C) и 1 атмосфера.

Первые рабочие наблюдали оптимальное соотношение между площадями пода и сопла. Например, максимальную мощность получали от 130-мм очагов, имевших пять 12-мм сопел. Любое отклонение размеров сопла или подового кольца от этих размеров приводило к снижению мощности. В Таблице 5-2 показаны удачные размеры сопла для газовых генераторов Imbert, работающих на древесном топливе, и более широкий выбор сопел, используемых в успешных газификаторах Imbert и SGB. (Установки SGB использовались для двухтактных двигателей с пульсирующим потоком.) Больший диаметр очага требует либо более высокой скорости сопла, либо каких-либо других средств для проникновения в более глубокий слой топлива. Это приводит к более высокому перепаду давления для больших очагов, что налагает верхний предел размера на газификаторы с нисходящим потоком с питанием от сопел, когда поток газа обеспечивается вакуумом двигателя. Если площадь поперечного сечения сопел слишком мала, при формировании воздушных струй возникнет чрезмерный перепад давления; если площадь поперечного сечения слишком велика, воздушные струи будут иметь слишком низкую скорость, и воздух не будет проникать в слой. Скорость воздушной струи показана в таблице 5-2.

Это приводит к более высокому перепаду давления для больших очагов, что налагает верхний предел размера на газификаторы с нисходящим потоком с питанием от сопел, когда поток газа обеспечивается вакуумом двигателя. Если площадь поперечного сечения сопел слишком мала, при формировании воздушных струй возникнет чрезмерный перепад давления; если площадь поперечного сечения слишком велика, воздушные струи будут иметь слишком низкую скорость, и воздух не будет проникать в слой. Скорость воздушной струи показана в таблице 5-2.

5.7.4 Диапазон регулирования

Другим важным понятием при выборе размеров газификаторов является «диапазон динамического диапазона», т. е. отношение наибольшей практической скорости генерации газа к наименьшей практической скорости. Диапазон регулирования газификаторов времен Второй мировой войны варьировался от 3 для газификаторов типа Имберта с неизолированными газификаторами с V-образным подом до 18 для газификаторов с V-образным подом с высокой изоляцией. Эксплуатация транспортного средства требует динамического диапазона не менее 8:1, что делает очевидной необходимость изоляции и надлежащего размера в приложениях с высоким динамическим диапазоном. Хотя инженеры часто завышают размеры оборудования, это может иметь фатальные последствия для конструкции газификатора. Потери тепла, как правило, не зависят от пропускной способности и при низких нагрузках становятся непропорционально высокими. Низкая удельная нагрузка на очаг также может вызвать проблемы с образованием смолы. Высокий динамический диапазон менее важен для электрических генераторов и ирригационных насосов, которые постоянно работают на полную мощность. Таким образом, конструкция газификатора Imbert выдержала испытание временем и выдержала массовое производство. Он относительно недорог, использует простые конструкционные материалы, прост в изготовлении и может эксплуатироваться автомобилистами с минимальной подготовкой. Он поставляет газ с низким содержанием смол из высоколетучего топлива с высоким динамическим диапазоном.

Эксплуатация транспортного средства требует динамического диапазона не менее 8:1, что делает очевидной необходимость изоляции и надлежащего размера в приложениях с высоким динамическим диапазоном. Хотя инженеры часто завышают размеры оборудования, это может иметь фатальные последствия для конструкции газификатора. Потери тепла, как правило, не зависят от пропускной способности и при низких нагрузках становятся непропорционально высокими. Низкая удельная нагрузка на очаг также может вызвать проблемы с образованием смолы. Высокий динамический диапазон менее важен для электрических генераторов и ирригационных насосов, которые постоянно работают на полную мощность. Таким образом, конструкция газификатора Imbert выдержала испытание временем и выдержала массовое производство. Он относительно недорог, использует простые конструкционные материалы, прост в изготовлении и может эксплуатироваться автомобилистами с минимальной подготовкой. Он поставляет газ с низким содержанием смол из высоколетучего топлива с высоким динамическим диапазоном.

5.7.5 Недостатки конструкции Imbert

Хотя газификатор Imbert был прототипом газификатора с нисходящим потоком, он имеет ряд недостатков. Сужение очага серьезно ограничивает диапазон форм топлива из биомассы, которые могут быть успешно газифицированы без дорогостоящей предварительной обработки кубами или гранулированием. (Газификаторы со слоистым слоем, которые в настоящее время разрабатываются в SERI и на других объектах и обсуждаются в разделе 5.8, не имеют ограничений и обещают расширить диапазон видов топлива, которые можно газифицировать.) Для газификатора Имберта требуется высококачественное топливо, обычно из твердой древесины. , как правило, не менее 2 см по наименьшему измерению при влажности не более 20%. Во время Второй мировой войны соблюдались жесткие требования к производству топлива, которое осуществлялось на ряде лицензированных заводов. Конструкцию Imbert нельзя масштабировать до больших размеров, потому что воздух поступает по бокам и не может проникнуть в топливный слой большого диаметра, если размер топлива не увеличен пропорционально. Уровень смолы, хотя и низкий (обычно 5000 частей на миллион), все же достаточно высок, чтобы потребовать обширных процедур очистки и удаления. Гроеневольд изучил рециркуляцию газов в сопле и разработал улучшенное понимание сжигания смолы и улучшенные методы смешивания, показанные на рис. 5-9чтобы разрешить масштабирование (Groeneveld 1980a,b).

Уровень смолы, хотя и низкий (обычно 5000 частей на миллион), все же достаточно высок, чтобы потребовать обширных процедур очистки и удаления. Гроеневольд изучил рециркуляцию газов в сопле и разработал улучшенное понимание сжигания смолы и улучшенные методы смешивания, показанные на рис. 5-9чтобы разрешить масштабирование (Groeneveld 1980a,b).

К сожалению, не существует общей теории работы газификаторов Imbert, которая позволила бы подобрать газификатор для других видов топлива, кроме блоков твердой древесины. Геометрия и потоки топлива и воздуха довольно сложны, что делает любые попытки моделирования газогенератора действительно очень трудными задачами. (Дополнительная информация представлена в последующих обсуждениях.) Некоторые попытки масштабировать газификатор Имберта до больших размеров привели к катастрофическому увеличению производства смолы (Госс 19).79; Грэм 1983). Однако исследователи добились большего успеха, когда размер топлива был увеличен с размером газификатора. Заготовки диаметром 8 см и длиной 15 см хорошо работают в больших газификаторах типа Имберта, используемых для обогрева (Makray 1984).

Заготовки диаметром 8 см и длиной 15 см хорошо работают в больших газификаторах типа Имберта, используемых для обогрева (Makray 1984).

Библиотека / Основы Woodgas

Обзор Стива Унру

Итак, вот мое нынешнее эволюционное объяснение: газификация древесины — это пропускание дыма через горячий слой древесного угля.

Период. Вот и все.

Конечно, дьявол кроется в деталях. Вы должны настроить все так, чтобы ТОЛЬКО это происходило. Я отвечаю на вопросы людей, ссылаясь на эти утверждения. Пример: Вы когда-нибудь сжигали щепу? У меня есть. Много курит. Но как ты собираешься пропустить этот дым через набитый слой обугленных чипсов?

А дрова? Вы должны создать хороший толстый слой горячих, раскаленных кусочков угля. Любые зазоры и дым будут проходить через неконвертированные и смоляные/залипающие впускные клапаны. Думаешь, ты сможешь это сделать? Некоторые из этих людей могут. Я могу. Короткие, уложенные вручную партии партий. Однако эффективность действительно отстой — он производит больше тепла, чем полезный газ, используя слишком много воздуха, что приводит к слишком большому переносу азота и слишком большому количеству производимого CO2 в газе. Гораздо лучше нарезать древесину до нужного размера для очага газификатора.

Однако эффективность действительно отстой — он производит больше тепла, чем полезный газ, используя слишком много воздуха, что приводит к слишком большому переносу азота и слишком большому количеству производимого CO2 в газе. Гораздо лучше нарезать древесину до нужного размера для очага газификатора.

Джима Мейсона

Газификацию проще всего рассматривать как процесс ступенчатого или дроссельного сжигания. Он сжигает твердое топливо, такое как древесина или уголь, без достаточного количества воздуха для полного сгорания, поэтому выходящий газ все еще имеет потенциал для горения. Газ, полученный этим методом, имеет множество названий: «древесный газ», «синтез-газ», «генераторный газ», «городской газ», «генераторный газ» и другие. Иногда его также называют «биогазом», хотя биогаз чаще относится к газу, вырабатываемому микробами при анаэробном пищеварении.

Вы можете думать о газификации как о сжигании спички, но прерывая процесс, выпуская чистый газ, который вы видите прямо над спичкой, не позволяя ему смешиваться с кислородом и полностью сгорать. Или вы можете думать об этом, как о работе двигателя вашего автомобиля на очень богатой смеси, создающей достаточно тепла, чтобы расщепить сырое топливо, но без достаточного количества кислорода для полного сгорания, таким образом выбрасывая горючие газы в выхлоп. Вот как хот-роддер выпускает пламя из выхлопных труб.

Или вы можете думать об этом, как о работе двигателя вашего автомобиля на очень богатой смеси, создающей достаточно тепла, чтобы расщепить сырое топливо, но без достаточного количества кислорода для полного сгорания, таким образом выбрасывая горючие газы в выхлоп. Вот как хот-роддер выпускает пламя из выхлопных труб.

Сырьем для газификации является некоторая форма твердого углеродсодержащего материала, обычно биомасса или уголь. Весь органический углеродистый материал состоит из атомов углерода (C), водорода (H) и кислорода (O), хотя и в головокружительном разнообразии молекулярных форм. Цель газификации состоит в том, чтобы разложить это большое разнообразие форм на простые горючие газы h3 и CO–водород и монооксид углерода.

И водород, и монооксид углерода являются горючими топливными газами. Мы обычно не думаем об угарном газе как о топливном газе, но на самом деле он имеет очень хорошие характеристики горения (несмотря на его плохие характеристики при взаимодействии с человеческим гемоглобином). Угарный газ и водород имеют примерно одинаковую плотность энергии по объему. Оба являются очень чистым горением, так как им нужно только принять один атом кислорода за один простой шаг, чтобы достичь надлежащих конечных состояний сгорания, CO2 и h30. Вот почему двигатель, работающий на синтетическом газе, может иметь такие чистые выбросы. Двигатель становится «дожигателем» для более грязных и сложных ранних стадий сгорания, которые теперь обрабатываются в газификаторе.

Угарный газ и водород имеют примерно одинаковую плотность энергии по объему. Оба являются очень чистым горением, так как им нужно только принять один атом кислорода за один простой шаг, чтобы достичь надлежащих конечных состояний сгорания, CO2 и h30. Вот почему двигатель, работающий на синтетическом газе, может иметь такие чистые выбросы. Двигатель становится «дожигателем» для более грязных и сложных ранних стадий сгорания, которые теперь обрабатываются в газификаторе.

4 процесса газификации.

Теперь немного усложним. «Правильная» газификация — это нечто большее, чем просто краткое изложение вышеприведенного описания «сгорания с дросселированием». На самом деле это серия отдельных тепловых явлений, собранных вместе, чтобы целенаправленно преобразовать твердое органическое вещество в определенные углеводородные газы на выходе. Простое неполное сгорание — это грязное месиво. Цель газификации состоит в том, чтобы взять под контроль отдельные тепловые процессы, которые обычно смешиваются вместе при сгорании, и реорганизовать их для получения желаемых конечных продуктов. Говоря цифровым языком, «Газификация — это действующая система огня». Как только вы поймете его базовый код, вы сможете разобрать огонь на части и собрать его по своему желанию, а также ошеломляющее разнообразие конечных продуктов и процессов.

Говоря цифровым языком, «Газификация — это действующая система огня». Как только вы поймете его базовый код, вы сможете разобрать огонь на части и собрать его по своему желанию, а также ошеломляющее разнообразие конечных продуктов и процессов.

Газификация состоит из 4 отдельных термических процессов: сушки, пиролиза, сжигания и восстановления. Все четыре этих процесса естественно присутствуют в пламени, которое вы видите при горении спички, хотя они смешиваются таким образом, что делают их невидимыми для глаз, еще не посвященных в тайны газификации. Газификация — это просто технология, позволяющая разделить и изолировать эти отдельные процессы, чтобы мы могли прервать «огонь» и направить полученные газы в другое место.

Два из этих процессов, как правило, сбивают с толку всех новичков в области газификации. Как только вы поймете эти два процесса, все остальные быстро встанут на свои места. Эти два неочевидных процесса — пиролиз и восстановление. Вот краткая шпаргалка.

Пиролиз: Пиролиз представляет собой нагревание сырой биомассы в отсутствие воздуха с целью ее разложения на древесный уголь и различные смолистые газы и жидкости.

Биомасса начинает «быстро разлагаться», как только ее температура поднимается выше 240°C. Биомасса распадается на смесь твердых веществ, жидкостей и газов. Твердые частицы, которые остаются, мы обычно называем «древесным углем». Газы и жидкости, которые высвобождаются, мы все вместе называем «смолами».

Газы и жидкости, образующиеся при низкотемпературном пиролизе, представляют собой просто фрагменты исходной биомассы, которые отрываются при нагревании. Эти фрагменты представляют собой более сложные молекулы Н, С и О в биомассе, которые мы все вместе называем летучими. Как следует из названия, летучие вещества «реактивны». Или, точнее, они менее прочно связаны в биомассе, чем связанный углерод, который представляет собой прямые связи C-C.

Таким образом, в обзоре пиролиз представляет собой применение тепла к биомассе в отсутствие воздуха/кислорода. Летучие вещества в биомассе «испаряются» в виде смол, а фиксированные углерод-углеродные цепи — это то, что остается, иначе известное как древесный уголь.

Летучие вещества в биомассе «испаряются» в виде смол, а фиксированные углерод-углеродные цепи — это то, что остается, иначе известное как древесный уголь.

Восстановление: Восстановление – это процесс отделения атомов кислорода от полностью сгоревших молекул углеводородов (УВ) с целью возвращения молекул к формам, которые могут снова гореть. Восстановление – это прямой обратный процесс горения. Горение – это соединение молекулы УВ с кислородом с выделением тепла. Восстановление – это удаление кислорода из молекулы УВ за счет добавления тепла. Горение и Восстановление — равноправные и противоположные реакции. На самом деле, в большинстве горящих сред они оба работают одновременно, в той или иной форме динамического равновесия, с повторяющимся движением туда и обратно между двумя состояниями.

Восстановление в газификаторе осуществляется путем пропускания диоксида углерода (CO2) или водяного пара (h3O) через слой раскаленного угля (C). Горячий полукокс очень активно взаимодействует с кислородом и, таким образом, отделяет кислород от газов и перераспределяет его по как можно большему количеству мест с одинарными связями. Кислород больше притягивается к месту связи на C, чем к самому себе, поэтому свободный кислород не может выжить в своей обычной двухатомной форме O2. Весь доступный кислород будет связываться с доступными сайтами C как индивидуальный O, пока весь кислород не исчезнет. Когда весь доступный кислород перераспределяется в виде отдельных атомов, восстановление прекращается.

Кислород больше притягивается к месту связи на C, чем к самому себе, поэтому свободный кислород не может выжить в своей обычной двухатомной форме O2. Весь доступный кислород будет связываться с доступными сайтами C как индивидуальный O, пока весь кислород не исчезнет. Когда весь доступный кислород перераспределяется в виде отдельных атомов, восстановление прекращается.

Благодаря этому процессу CO2 восстанавливается до CO. А h3O восстанавливается до h3 и CO. Продукты сгорания снова становятся топливными газами. И эти горючие газы затем можно направить по трубопроводу для выполнения желаемой работы в другом месте.

Сжигание и сушка: Это наиболее понятные из 4 процессов газификации. Они делают то, что мы думаем по общему пониманию, хотя теперь они делают это на службе Пиролиза и Восстановления.

Сгорание — это то, что генерирует тепло для работы восстановления, а также выбросы CO2 и h3, которые необходимо уменьшить при восстановлении. Горение может подпитываться либо смолистыми газами, либо углем от пиролиза. Различные типы реакторов используют один, другой или оба. В газификаторе с нисходящим потоком мы пытаемся сжечь смоляные газы от пиролиза для получения тепла для восстановления, а также CO2 и H3O для восстановления при восстановлении. Цель сжигания в нисходящем потоке состоит в том, чтобы добиться хорошего перемешивания и высоких температур, чтобы все смолы либо сгорели, либо растрескались и, таким образом, не присутствовали в выходящем газе. Слой угля и восстановление относительно мало способствуют превращению грязных смол в полезные горючие газы. Решение проблемы смолы в основном связано с динамикой реакции в зоне горения.

Различные типы реакторов используют один, другой или оба. В газификаторе с нисходящим потоком мы пытаемся сжечь смоляные газы от пиролиза для получения тепла для восстановления, а также CO2 и H3O для восстановления при восстановлении. Цель сжигания в нисходящем потоке состоит в том, чтобы добиться хорошего перемешивания и высоких температур, чтобы все смолы либо сгорели, либо растрескались и, таким образом, не присутствовали в выходящем газе. Слой угля и восстановление относительно мало способствуют превращению грязных смол в полезные горючие газы. Решение проблемы смолы в основном связано с динамикой реакции в зоне горения.

Сушка – это процесс удаления влаги из биомассы перед тем, как она попадет на пиролиз. Вся влага должна быть (или будет удалена) из топлива до того, как произойдут какие-либо процессы с температурой выше 100°C. Вся вода в биомассе испарится из топлива в какой-то момент в высокотемпературных процессах. Где и как это происходит – один из важнейших вопросов, который необходимо решить для успешной газификации.