- Как понять, что турбине автомобиля скоро придет конец — Российская газета

- Турбина — Что такое Турбина?

- Ленинградский Металлический завод

- «Газпром» приобретет турбины Siemens для строящейся Грозненской ТЭС

- Причины поломки и выхода турбин и турбокомпрессора из строя

- Vortex Bladeless: безлопастные ветряные турбины

- «Сименс технологии газовых турбин». Северо-Западный федеральный округ

- Вирусное изображение вертолета, удаляющего обледенение с ветряной турбины Техаса с 2016 г.

- Изображение в меме о защите от обледенения ветряных турбин из Швеции

- Заявление: ветроэнергетические компании используют вертолеты и химические аэрозоли для удаления льда с ветряных турбин.

- Изображение предоставлено швейцарской вертолетной компанией — химикаты не использовались.

- Ветровые турбины ответственны за часть отключений в Техасе

- Ископаемое топливо, используемое при строительстве ветряных мельниц

- Наша оценка: Частично неверно

- Наши источники для проверки фактов:

- Boeing: Исторический снимок: MOD-2 / MOD-5B Ветряные турбины

- Изображения

- Поток и работа паровой турбины

- GE разрабатывает средства управления для морских ветряных турбин, позволяющих кататься на волнах

- лопастей ветряных турбин не подлежат переработке, поэтому они скапливаются на свалках

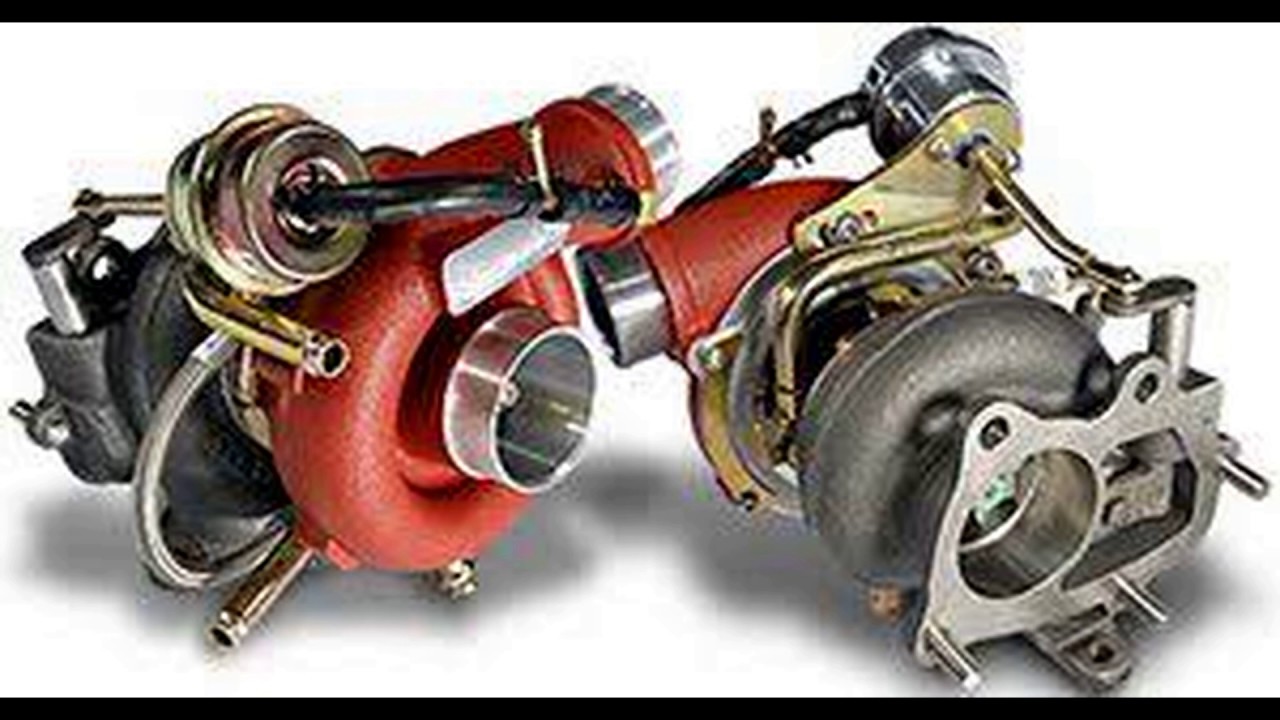

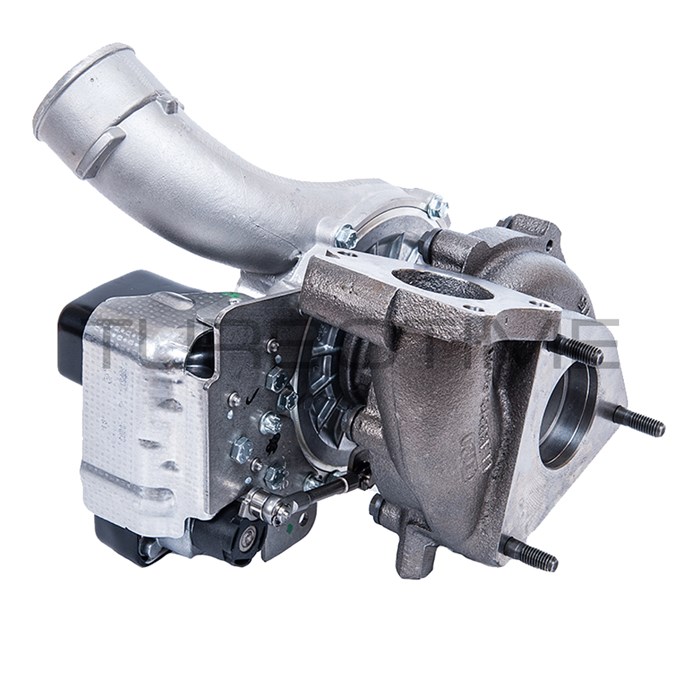

Как понять, что турбине автомобиля скоро придет конец — Российская газета

Турбированный двигатель имеет массу преимуществ: повышенная мощность, экономичность. Но главный его недостаток — недолгий срок службы турбины: около 10 лет или 150-170 тысяч километров.

На этом пробеге подержанные автомобили спешат выставить на вторичный рынок, поэтому при покупке есть шанс нарваться на проблемный вариант. Какие симптомы позволяют определить грядущие неисправности?

Первым делом стоит осмотреть выхлопную систему автомобиля и прислушаться к посторонним звукам из-под капота. В нормальном состоянии компрессор раскручивается до нескольких десятков тысяч оборотов и чуть слышно шипит. Если при добавлении газа начинает раздаваться свист, похожие на звуки сирены завывания и прочие странные звуки, то долго турбина не протянет.

В данном случае дело, скорее всего, в опорных подшипниках, где закоксовалось масло. Посторонние шумы могут возникать из-за трещин в корпусе, потери герметичности впуска или сломанных лопастей компрессора. Подобые проблемы игнорировать нельзя: частички металла при разрушении могут попадать в двигатель, в камерах сгорания появятся задиры, пишет aif.ru.

Подобые проблемы игнорировать нельзя: частички металла при разрушении могут попадать в двигатель, в камерах сгорания появятся задиры, пишет aif.ru.

Еще один очевидный признак проблем с турбиной — это выхлоп сизого цвета. На холостом ходу такой дым исчезает, а на высоких оборотах двигателя нарастает. Возникает он из-за утечки масла через компрессор в цилиндры.

Если дым приобрел черный цвет, то скорее всего произошла утечка воздуха в интекулере или нагнетающих магистралях. Темный выхлоп может свидетельствовать об износе поршневых колец.

Третий симптом — масляные подтеки, выявляемые при осмотре системы турбонаддува. Они говорят о том, что узел потерял герметичность и его нужно менять.

Деформироваться технический узел может из-за превышения турбиной допустимых оборотов (так называемый «перекрут»). Причиной являются ложные показания датчика воздуха, из-за чего механизм регулировки давления срабатывает с задержкой. Перепады давления могут наблюдаться из-за засорения канала подачи воздуха. Валы турбины могут закоксоваться, сливной маслопровод — засоряться.

Валы турбины могут закоксоваться, сливной маслопровод — засоряться.

Любые из перечисленных признаков должны насторожить как потенциального покупателя, так и владельца автомобиля. Машину нужно отправить на диагностику, чтобы компьютер проанализировал ошибки и указал на возможные неисправности.

Турбина — Что такое Турбина?

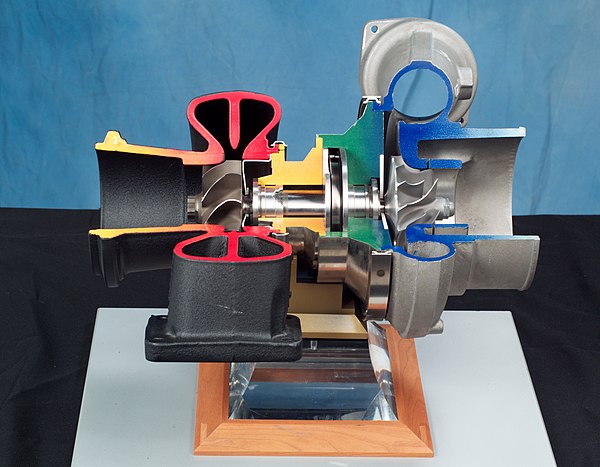

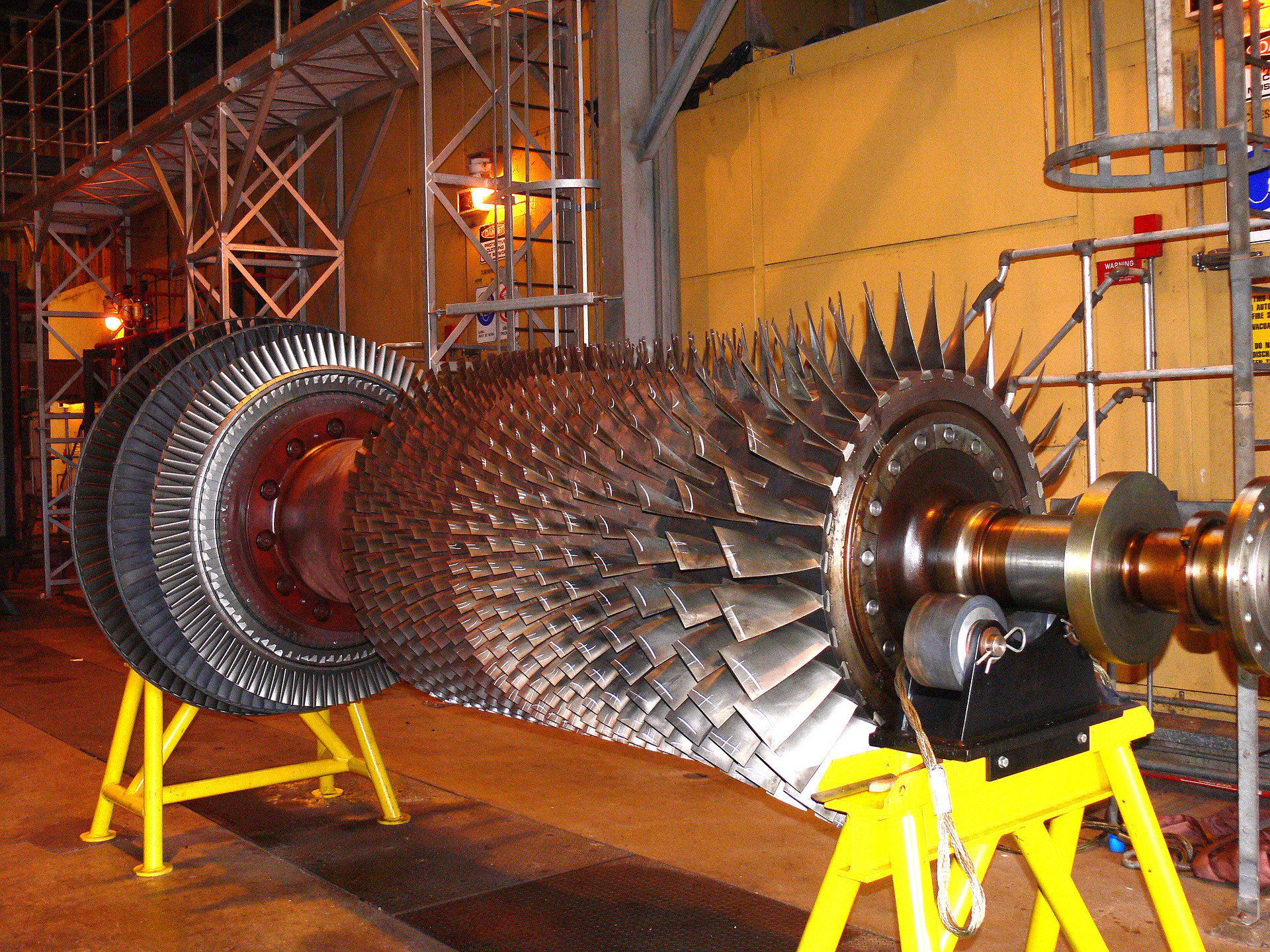

Турбина — ротационный двигатель с непрерывным рабочим процессом и вращательным движением рабочего органа

Турбина — ротационный двигатель с непрерывным рабочим процессом и вращательным движением рабочего органа (ротора), преобразующий кинетическую энергию и/или внутреннюю энергию рабочего тела (пара, газа, воды) в механическую работу.

Струя рабочего тела воздействует на лопатки, закреплённые по окружности ротора, и приводит их в движение.

Применяется в качестве привода электрического генератора на тепловых, атомных и гидро электростанциях, как составная часть приводов на морском, наземном и воздушном транспорте, а также гидродинамической передачи, гидронасосах.

Состав турбины

Турбина состоит из 2-х основных частей.

Ротор с лопатками — подвижная часть турбины.

Статор с выравнивающим аппаратом — неподвижная часть.

Виды турбин

По направлению движения потока рабочего тела различают аксиальные паровые турбины, у которых поток рабочего тела движется вдоль оси турбины, и радиальные, направление потока рабочего тела в которых перпендикулярно оси вала турбины.

Центробежные турбины (турбокомпрессоры) также выделяют как отдельный тип турбин.

По числу контуров турбины подразделяют на 1-контурные, 2-контурные и 3-контурные.

Очень редко турбины могут иметь 4 или 5 контуров.

Многоконтурная турбина позволяет использовать большие тепловые перепады энтальпии, разместив большое число ступеней разного давления.

По числу валов различают 1-вальные, 2-вальные, реже 3-вальные, связанных общностью теплового процесса или общей зубчатой передачей (редуктором).

Расположение валов может быть как коаксиальным так и параллельным с независимым расположением осей валов.

В местах прохода вала сквозь стенки корпуса установлены концевые уплотнения для предупреждения утечек рабочего тела наружу и засасывания воздуха в корпус.

На переднем конце вала устанавливается предельный регулятор (регулятор безопасности), автоматически останавливающий (замедляющий) турбину при увеличении частоты вращения на 10-12 % сверх номинальной.

По типу рабочего тела турбины делятся на Газовые турбины, Паровые турбины и Гидротурбины.

Устройство турбины

Для того чтобы увидеть внутреннее устройство турбины, при ее изображении «вырезана» передняя верхняя четверть. Точно также показана лишь задняя часть кожуха 2. Турбина состоит из трех цилиндров (ЦВД, ЦСД и ЦНД), нижние половины корпусов которых обозначены соответственно 39, 24 и18. Каждый из цилиндров состоит из статора, главным элементом которого являются неподвижный корпус, и вращающегося ротора.

Валопровод вращается во вкладышах 42, 29, 23, 20 и т.д. опорных подшипников скольжения на тонкой масляной пленке и не касается металлической части вкладышей подшипников. Как правило, каждый из роторов размещают на двух опорных подшипниках. Иногда между роторами ЦВД и ЦСД устанавливают только один общий для них опорный подшипник (см. позицию 29 на рис. 6.1). Расширяющийся в турбине пар заставляет вращаться каждый из роторов, возникающие на них мощности складываются и достигают на полумуфте 12 максимального значения.

К каждому из роторов приложено осевое усилие. Они суммируются, и их результирующая осевая сила передается с гребня 30 на упорные сегменты, установленные в корпусе упорного подшипника.

Они суммируются, и их результирующая осевая сила передается с гребня 30 на упорные сегменты, установленные в корпусе упорного подшипника.

Каждый из роторов помещают в корпус цилиндра (см., например, поз. 24). При больших давлениях (а в современных турбинах оно может достигать 30 МПа 300 ат) корпус цилиндра (обычно ЦВД) выполняют двухстенным (из внутреннего 35 и внешнего 46 корпусов). Это уменьшает разность давлений на каждый из корпусов, позволяет сделать его стенки более тонкими, облегчает затяжку фланцевых соединений и позволяет турбине при необходимости быстро изменять свою мощность.

Все корпуса в обязательном порядке имеют горизонтальные разъемы 13, необходимые для установки роторов внутри цилиндров при монтаже, а также для легкого доступа внутрь цилиндров при ревизиях и ремонтах. При монтаже турбины все плоскости разъемов нижних половин корпусов устанавливают специальным образом (для простоты можно считать, что все плоскости разъема совмещают в одной горизонтальной плоскости).

Пар внутри турбины имеет высокую температуру, а ротор вращается во вкладышах на масляной пленке, температура масла которой как по соображениям пожаробезопасности, так и необходимости иметь определенные смазочные свойства, не должна превышать 100 °С (а температура подаваемого и отводимого масла должна быть еще ниже). Поэтому вкладыши подшипников выносят из корпусов цилиндров и размещают их в специальных строениях — опорах (см. поз. 45, 28, 7 на рис. 6.1). Таким образом, вращающиеся концы каждого из роторов соответствующего цилиндра необходимо вывести из невращающегося статора, причем так, чтобы с одной стороны исключить какие-либо (даже малейшие) задевания ротора о статор, а с другой — не допустить значительную утечку пара из цилиндра в зазор между ротором и статором, так как это снижает мощность и экономичность турбины.

Турбина устанавливается в главном корпусе ТЭС на верхней фундаментной плите 36 (см. рис. 2.6). В плите выполняются прямоугольные окна по числу цилиндров, в которых размещаются нижние части корпусов цилиндров, а также осуществляется вывод трубопроводов, питающих регенеративные подогреватели, паропроводы свежего и вторично перегретого пара, переходный патрубок к конденсатору.

После изготовления турбина проходит контрольную сборку и опробование на заводе-изготовителе. После этого ее разбирают на более-менее крупные блоки, доводят до хорошего товарного вида, консервируют, упаковывают в деревянные ящики и отправляют для монтажа на ТЭС.

Монтаж турбины

Монтаж турбины осуществляют в следующем порядке. Сначала устанавливают нижнюю половину ЦНД 18 опорным поясом 15, расположенным по периметру обоих выходных патрубков ЦНД. ЦНД имеет собственные вваренные в них опоры ротора. Затем на перемычке между окнами под ЦВД и ЦСД и слева от окна под ЦВД размещают нижние половины корпусов опор соответственно 28 и 41. После этого на опоры подвешивают нижние половины корпусов наружных цилиндров 39 и 24, в них помещают статорные элементы и осуществляют центровку всех цилиндров турбины.

Затем на перемычке между окнами под ЦВД и ЦСД и слева от окна под ЦВД размещают нижние половины корпусов опор соответственно 28 и 41. После этого на опоры подвешивают нижние половины корпусов наружных цилиндров 39 и 24, в них помещают статорные элементы и осуществляют центровку всех цилиндров турбины.

В опоры ротора вставляются нижние половины опорных вкладышей 42, 29, 23, 20 и 16, и на них опускают отдельные роторы. Их строго прицентровывают друг к другу и соединяют с помощью муфт 31 и 21.

Затем в верхние половины корпусов помещают необходимые внутренние статорные элементы и турбину закрывают. Для этого в отверстия на горизонтальные разъемы корпусов ввинчивают шпильки и опускают верхние половины (крышки — см., например, поз. 46 на рис. 6.1), после чего с помощью шпилек и специальных приспособлений верхние и нижние половины корпусов плотно стягиваются по фланцевым разъемам.

Аналогичным образом закрываются опоры роторов. После изоляции турбины, ограждения кожухом и многочисленных проверок ее доводят для состояния, пригодного к несению нагрузки.

При работе турбины пар из котла (см. рис. 2.2) по одному или нескольким паропроводам (это зависит от мощности турбины) поступает сначала к главной паровой задвижке, затем к стопорному (одному или нескольким) и, наконец, к регулирующим клапанам (чаще всего — 4). От регулирующих клапанов (на рис. 6.1 не показаны) пар по перепускным трубам 1 (на рис. 6.1 их четыре: две из них присоединены к крышке 46 внешнего корпуса ЦВД, а две других подводят пар в нижние половины корпуса) подается в паровпускную камеру 33 внутреннего корпуса ЦВД. Из этой полости пар попадает в проточную часть турбины и, расширяясь, движется к выходной камере ЦВД 38. В этой камере в нижней половине корпуса ЦВД имеются два выходных патрубка 37. К ним приварены паропроводы, направляющие пар в котел для промежуточного перегрева.

Вторично перегретый пар по трубопроводам поступает через стопорный клапан (не показан на рис. 6.1) к регулирующим клапанам 4, а из них — в паровпускную полость ЦСД 26. Далее пар расширяется в проточной части ЦСД и поступает в его выходной патрубок 22, а из него — в две перепускные трубы 6 (иногда их называют ресиверными), которые подают пар в паровпускную камеру ЦНД 9.

Ленинградский Металлический завод

Ленинградский Металлический завод

1857

Основание завода

Утвержден устав акционерной компании «Санкт-Петербургский Металлический завод».

1907

Выпущена первая российская паровая турбина мощностью 200 кВт

1924

Первая турбина мощностью 2 МВт и первая гидротурбина мощностью 370 кВт

1934

Начало экспортных поставок

На ЛМЗ изготовлена первая паровая турбина мощностью 1500 кВт для Турции; положено начало экспортных поставок.

1938

Изготовлена самая мощная в Европе быстроходная паровая турбина

На ЛМЗ изготовлена самая мощная в Европе быстроходная паровая турбина мощностью 100 МВт.

1939

Изготовлена поворотно-лопастная гидротурбина мощностью 55 МВт для Угличской ГЭС

На ЛМЗ изготовлена поворотно-лопастная гидротурбина мощностью 55 МВт для Угличской ГЭС. Самая большая и самая мощная в мире для станции равнинных рек. Поставлен первый мировой рекорд.

1954

Спроектированы и изготовлены головные образцы поворотно-лопастной турбины и генератора для гидростанций Волжско-камского каскада

Спроектированы и изготовлены головные образцы поворотно-лопастной турбины и генератора для гидростанций Волжско-камского каскада максимальной мощностью 126 МВт. Это был еще один мировой рекорд в мощности, за который ЛМЗ на международной выставке в Брюсселе в 1958 году получил «Гран-при».

1958

Легендарная «двухсотка»

Изготовлена паровая турбина – ПВК-200-1 и генератор мощностью 200 МВт – легендарная «двухсотка», положившая начало самой крупной в мире серии машин подобного класса.

1960

Изготовлены головные образцы радиально-осевой гидротурбины мощностью 230 МВт

Изготовлены головные образцы радиально-осевой гидротурбины и гидрогенератора мощностью 230 МВт – самые мощные в мире – для серии агрегатов Братской ГЭС на Ангаре.

На фото – создатели сверхмощных радиально-осевых турбин Братской ГЭС; слева направо: заместитель главного конструктора гидротурбин В. М. Малышев, главный конструктор гидротурбин Г. С. Щеголев, начальник лаборатории водяных турбин Ф. В. Аносов, начальник участка сборки гидротурбин С. И. Гойцхоки.

1963

Выпущена первая радиально-осевая гидротурбина для Красноярской ГЭС

На ЛМЗ и выпущена первая радиально-осевая гидротурбина – самая мощная в мире, для Красноярской ГЭС на Енисее.

1966

На ЛМЗ начато серийное производство экспортных крупных гидротурбин

1977

Положено начало изготовления самых мощных радиально-осевых гидроагрегатов мощностью 650 МВт

На ЛМЗ положено начало изготовления самых мощных радиально-осевых гидроагрегатов мощностью 650 МВт для крупнейшей в мире Саяно-Шушенской ГЭС на Енисее.

1978

Изготовлена уникальная паровая турбина – К-1200-240 для Костромской ГРЭС

На ЛМЗ изготовлена уникальная паровая турбина – К-1200-240 для Костромской ГРЭС. В конструкции турбины впервые использовалась лопатка длиной рабочей части 1200 мм из титанового сплава.

На фото – авторы уникальной паровой турбины К-1200-240, слева направо: И.И. Пичугин – начальник группы, Ю.С. Муравко – начальник бюро, Ю.Л. Богданов – начальник группы, Н.Н. Гудков – инженер-конструктор, В.К. Рыжков – главный конструктор паровых турбин, Н.А. Сорокин – зам. главного инженера, Н.Н. Сапожников – начальник лаборатории паровых турбин, В.А. Пахомов – заместитель главного конструктора паровых турбин, О.Д. Волков – заместитель главного конструктора паровых турбин, Ю.Н. Неженцов – начальник бюро.

1984

Изготовлена первая паровая турбина – К-1000-60/3000 мощностью 1000 МВт

На ЛМЗ изготовлена первая паровая турбина – К-1000-60/3000 мощностью 1000 МВт для Ровенской АЭС (Украина).

Начато производство мощных и быстроходных турбоагрегатов для атомной энергетики.

Начато производство мощных и быстроходных турбоагрегатов для атомной энергетики.1991

Создано совместное предприятие по производству газовых турбин

С компанией Siemens создано совместное предприятие по производству газовых турбин «Интертурбо».

2011

Завод становится производственной площадкой компании «Силовые машины»

Ликвидация филиала ЛМЗ ОАО «Силовые машины», которым завод стал в 2004 году. С 2011 года завод становится производственным комплексом (ПК ЛМЗ) компании «Силовые машины».

«Газпром» приобретет турбины Siemens для строящейся Грозненской ТЭС

https://ria.ru/20180316/1516561536.html

«Газпром» приобретет турбины Siemens для строящейся Грозненской ТЭС

«Газпром» приобретет турбины Siemens для строящейся Грозненской ТЭС — РИА Новости, 03.03.2020

«Газпром» приобретет турбины Siemens для строящейся Грозненской ТЭС

«Газпром» приобретет турбины Siemens для строящейся Грозненской ТЭС, говорится в сообщении российской компании. В пятницу в Санкт-Петербурге состоялась рабочая РИА Новости, 16.03.2018

В пятницу в Санкт-Петербурге состоялась рабочая РИА Новости, 16.03.2018

2018-03-16T20:12

2018-03-16T20:12

2020-03-03T09:37

/html/head/meta[@name=’og:title’]/@content

/html/head/meta[@name=’og:description’]/@content

https://cdn22.img.ria.ru/images/149830/90/1498309014_0:0:2500:1407_1920x0_80_0_0_53d4665abe789cc70e33c18e62ea7871.jpg

россия

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

2018

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

Новости

ru-RU

https://ria.ru/docs/about/copyright.html

https://xn--c1acbl2abdlkab1og.xn--p1ai/

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

https://cdn25. img.ria.ru/images/149830/90/1498309014_0:0:2172:1629_1920x0_80_0_0_0303653cc84f8e646f758f7044709bcb.jpg

img.ria.ru/images/149830/90/1498309014_0:0:2172:1629_1920x0_80_0_0_0303653cc84f8e646f758f7044709bcb.jpgРИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

россия, siemens, газпром, скандал вокруг поставок турбин siemens в крым, экономика

Причины поломки и выхода турбин и турбокомпрессора из строя

Причин для выхода турбины из строя может быть несколько, однако, если вы соблюдаете все технический регламенты по обслуживанию машины, замене масла и вовремя проводите обслуживание автомобиля, то турбокомпрессор установленный на автомобиль прослужит вам долгие годы и пробег автомобиля 200-250 т. км с одной турбиной это не редкость, а просто внимательное отношение к своему автомобилю и соблюдение требований для его длительной и безпроблемной эксплуатации.

Рекомендуем вас посмотреть виде ролик от фирмы Garrett посвещенный проблемам с турбинами и правильному обращению с ними:

Теперь поговорим о проблемах поподробнее:

1. Моторное масло загрязнено1.1 Моторное масло имеет включения достаточно крупных абразивных частиц

При наличии в масле крупных абразивных частиц наблюдается сильный износ опорных шеек ротора турбокомпрессора. На шейках и втулках опорных и упорных подшипников можно наблюдать довольно глубокие задиры (фото 1-4).

Фото 1.

Фото 2.

Фото 3.

Фото 4. (справа – новая втулка)

Среди наиболее вероятных причин такого состояния моторного масла прежде всего следует назвать некондиционный масляный фильтр, перепускной клапан которого негерметичен. Вследствие этого часть масла поступает в каналы двигателя без фильтрации.

Вследствие этого часть масла поступает в каналы двигателя без фильтрации.

Также причиной может стать загрязнение моторного масла после неаккуратного ремонта. Зачастую грязь может попасть в масло после вскрытия клапанной крышки головки блока, поддона масляного картера или каких-либо других работ с частичной разборкой двигателя. При этом даже качественный масляный фильтр может оказаться полностью блокированным загрязнениями, после чего срабатывает перепускной клапан и масло поступает в магистраль без фильтрации.

1.2. Моторное масло имеет загрязнения в виде мелких абразивных частиц

Визуально загрязнение масла такого характера проявляется в значительном износе опорных шеек ротора ТК, причем на граничных кромках зон трения будет наблюдаться эффект «зализывания». Втулки радиальных подшипников изнашиваются подобным образом – хорошо видны скругления их кромок. Также хорошо виден износ на внутренней стороне упорного подшипника (фото 5-7).

Фото 5.

Фото 6.

Фото 7.

Наиболее вероятные причины загрязнения такого характера:

— значительное превышение срока службы моторного масла. Любое масло постепенно теряет свои смазывающие свойства, стареет и закоксовывается от воздействия высоких температур. Мелкие частицы кокса проникают сквозь фильтрующий элемент масляного фильтра и постепенно «шлифуют» поверхности трения в подшипниках турбокомпрессора.

— После обкатки двигателя масло не было вовремя заменено. Обкатка сопровождается образованием мелких абразивных частиц металла. При этом абразивные частицы попадают в систему смазки турбокомпрессора, что приводит к его повышенному износу.

2. Моторное масло имеет химические загрязненияЗагрязнение масла такого характера проявляется в виде значительного износа опорных шеек ротора ТК. При этом наличествуют явные признаки перегрева в виде цветов побежалости. Аналогичная картина наблюдается и на внутренних поверхностях опорных втулок подшипников скольжения. (фото 8,9)

Аналогичная картина наблюдается и на внутренних поверхностях опорных втулок подшипников скольжения. (фото 8,9)

Фото 8.

Фото 9.

Наиболее вероятные причины такого загрязнения:

— смешивание моторного масла в картере двигателя с топливом. Причиной может быть нарушение в работе системы подачи топлива. Если одна или несколько форсунок системы впрыска работают неправильно, часть топлива может попадать в картер. Также топливо может попасть в масло вследствие неаккуратного техобслуживания, к примеру измерения компрессии в цилиндрах;

— наличие в масле чрезмерного количества присадок, улучшающих отдельные его свойства;

— применение в двигателе некачественного моторного масла либо вполне качественного, но не предназначенного для использования в моторах с турбокомпрессором.

Химические загрязнения приводят к резкому снижению прочности масляной пленки в подшипниках скольжения ТК. На интенсивных режимах работы агрегата пленка может разрушаться, что приводит к сухому трению как раз в тот момент, когда смазка нужна больше всего.

На интенсивных режимах работы агрегата пленка может разрушаться, что приводит к сухому трению как раз в тот момент, когда смазка нужна больше всего.

3.1. Повреждения ТК по причине выхода на запредельные температурные параметры работы

Превышение температурных показателей работы турбокомпрессора приводит к образованию масляного нагара на шейках ротора и значительному закоксовыванию вала. От перегрева тыльная сторона турбинного колеса становится слегка вогнутой, а иногда на ней и примыкающей части вала появляется «апельсиновая корка» (фото 10,11). Наиболее серьезные последствия перегрева – образование на тыльной стороне колеса глубоких трещин (фото 12).

Фото 10.

Фото 11.

Фото 12.

Причины работы турбокомпрессора на запредельных температурах:

— Нарушение в работе системы охлаждения. Самая распространенная причина – неисправный термостат. Также причиной может стать недостаточный уровень охлаждающей жидкости;

Самая распространенная причина – неисправный термостат. Также причиной может стать недостаточный уровень охлаждающей жидкости;

— Нарушения в работе газораспределительной системы, к примеру, неправильный угол опережения зажигания или несвоевременный впрыск топлива;

— Использование в двигателе топлива, не соответствующего рекомендованного изготовителем автомобиля;

— для ТК с водяным охлаждением – образование в водяной рубашке ТК воздушной пробки, образование накипи в патрубках системы охлаждения, что приводит к уменьшению их сечения вплоть до полного перекрытия.

3.2. Повреждения ТК, связанные с выходом на запредельные обороты ротора

При превышении максимальных значений частоты вращения ротора ТК может сопровождаться образованием трещин лопаток турбины. При дальнейшей работе агрегата на таких режимах часть лопаток может быть разрушена, вплоть до полного разрыва всего колеса турбины (фото13,14).

Фото 13.

Фото 14.

Причины выхода турбокомпрессора на запредельные частоты вращения:

— Неисправность системы регулирования турбокомпрессора. Наиболее распространенная причина – выход из строя датчика давления воздуха, расположенного во впускном коллекторе двигателя;

— неисправность байпасной системы. Данная неисправность возникает в турбокомпрессорах, в которых предусмотрен перепуск выхлопных газов. Примером может служить турбокомпрессор с нормально закрытыми предохранительными клапанами;

— для ТК с системой VNT ( с изменяемой геометрией) и системой VST (с дросселированием) – заклинивание регулируемых элементов в положении, соответствующем наибольшей производительности турбинной части агрегата.

4.

Недостаток смазки турбокомпрессора4.1.Неисправности узлов и деталей ТК в связи с недостаточностью смазки, как временной, так и постоянной

Дефицит смазки в турбокомпрессоре имеет симптомы, во многом схожие с теми, которые возникают при химическом загрязнении масла. При этом наблюдается изменение цвета ротора и втулок подшипников скольжения. С серебристо-белого эти детали меняют цвет на желтый или даже иссиня-черный. Впоследствии, если причина дефицита смазки не устраняется, может последовать разрушение вала ротора. Самым серьезным последствием может стать отрыв колеса турбины. Также разрушаются дистанционные втулки и подшипники скольжения (фото 15-17).

При этом наблюдается изменение цвета ротора и втулок подшипников скольжения. С серебристо-белого эти детали меняют цвет на желтый или даже иссиня-черный. Впоследствии, если причина дефицита смазки не устраняется, может последовать разрушение вала ротора. Самым серьезным последствием может стать отрыв колеса турбины. Также разрушаются дистанционные втулки и подшипники скольжения (фото 15-17).

Фото 15.

Фото16.

Фото 17.

Возможные причины дефицита смазки ТК:

— общая неисправность системы смазки двигателя, в том числе износ деталей маслонасоса, неисправность редукционного клапана маслонасоса, чрезмерное засорение масляного фильтра;

— наличие в поддоне картера больших отложений закоксованного масла и посторонних предметов (кусков прокладок, металлических осколков и т.д.)

В данном случае при работе двигателя на холостых оборотах давление масла в системе находится в пределах нормы. С повышением частоты вращения коленвала увеличивается производительность маслонасоса, что приводит к подтягиванию к сетке маслоприемника имеющихся в поддоне загрязнений, а это может привести к значительному падению давления в системе как раз в тот момент, когда двигатель работает под нагрузкой и нуждается в смазке. Датчик аварийного давления в системе смазки при этом не срабатывает – давление в системе остается выше минимального, но его недостаточно для обеспечения смазки турбокомпрессора, который работает в наиболее тяжелых условиях;

С повышением частоты вращения коленвала увеличивается производительность маслонасоса, что приводит к подтягиванию к сетке маслоприемника имеющихся в поддоне загрязнений, а это может привести к значительному падению давления в системе как раз в тот момент, когда двигатель работает под нагрузкой и нуждается в смазке. Датчик аварийного давления в системе смазки при этом не срабатывает – давление в системе остается выше минимального, но его недостаточно для обеспечения смазки турбокомпрессора, который работает в наиболее тяжелых условиях;

— снижение количества подаваемого в турбокомпрессор масла из-за ненадлежащего состояния подающей трубки. Трубка может быть засорена коксовыми отложениями либо повреждена механически;

— засорение масляных каналов корпуса турбокомпрессора. Причин у такого явления может быть несколько, и самая вероятная из них это попадание частиц кокса в каналы из подающей магистрали системы смазки ТК. При ремонте агрегата рекомендуется заменить подающую магистраль на новую. В крайнем случае достаточно ее тщательно промыть и продуть, чтобы по возможности исключить наличие в ней загрязнений. Масляные каналы корпуса ТК могут быть перекрыты и по другим причинам. Некоторые модели турбокомпрессоров имеют дополнительный масляный фильтр, который представляет собой мелкую сетку в корпусе из пластмассы. Пластмасса в процессе эксплуатации может разрушаться. и ее частицы попадают в каналы и перекрывают их. Также пластмассовый корпус может разрушиться в результате неправильного монтажа.

В крайнем случае достаточно ее тщательно промыть и продуть, чтобы по возможности исключить наличие в ней загрязнений. Масляные каналы корпуса ТК могут быть перекрыты и по другим причинам. Некоторые модели турбокомпрессоров имеют дополнительный масляный фильтр, который представляет собой мелкую сетку в корпусе из пластмассы. Пластмасса в процессе эксплуатации может разрушаться. и ее частицы попадают в каналы и перекрывают их. Также пластмассовый корпус может разрушиться в результате неправильного монтажа.

5.

Повреждения турбокомпрессора механического характера5.1.Повреждения рабочего колеса компрессора твердыми предметами

Твердые предметы, попадающие в канал подачи воздуха и далее в компрессор могут нанести ему непоправимый вред. Это может быть шайба, гайка или какая-либо пластмассовая деталь, попавшая в канал в результате неаккуратного ремонта. Поврежденная крыльчатка компрессора теряет балансировку, после чего турбокомпрессор полностью выходит из строя в течение небольшого периода времени. В худшем случае может произойти обрыв вала ротора или обрыв рабочего колеса компрессора (фото 18-20).

В худшем случае может произойти обрыв вала ротора или обрыв рабочего колеса компрессора (фото 18-20).

Фото 18.

Фото 19.

Фото 20.

5.2. Повреждения рабочего колеса компрессора мягкими предметами

Несмотря на то, что некоторые предметы, попадающие в компрессор, являются мягкими, последствия от этого не менее плачевные. В компрессор могут попасть сухие листья, кусок ветоши, бумаги или картона, и любой из этих предметов наносит рабочему колесу серьезный вред, после чего выходит из строя весь агрегат. Причина состоит в нарушении балансировки ротора, что приводит к быстрому разрушению дистанционных втулок и подшипников. В худшем случае может произойти излом вала ротора. Мягкие предметы становятся причиной деформации лопаток колеса компрессора, а в некоторых случаях происходит усталостное разрушение лопаток (фото 21,22).

Фото 21.

Фото 22.

5.3.Абразивные повреждения лопаток рабочего колеса компрессора

В воздушную магистраль турбокомпрессора могут попадать абразивные частицы (пыль, песок), которые постепенно изнашивают рабочее колесо. Изменяется форма лопаток, они сглаживаются и истончаются. И хотя дисбаланса при этом не наблюдается – поверхности стираются равномерно, но происходит уменьшение рабочей поверхности колеса, что приводит к падению производительности агрегата (фото 23).

Фото 23.

Наиболее вероятные причины попадания в воздушный канал абразивных частиц – проблемы с воздушным фильтром. В частности, он может быть деформирован таким образом, что часть воздуха не подвергается фильтрации. Также причиной может быть негерметичность патрубка от воздушного фильтра до входа в турбокомпрессор. В этой части наблюдается разрежение, и пыль и песок попросту засасывает внутрь. Еще одна возможная причина – негерметичность системы вентиляции картера.

Еще одна возможная причина – негерметичность системы вентиляции картера.

5.4. Повреждения посторонними предметами на стороне турбины

Как уже было сказано, турбокомпрессор работает на режимах, близких к предельным. Поэтому попадание в турбинную часть даже небольших посторонних предметов может привести к катастрофическим последствиям. Это может быть окалина, твердый нагар, частицы песка, осколок поршня или клапана. Наиболее тяжелый случай – отрыв рабочего колеса турбины. В системах с изменяемой геометрией (VNT) могут быть повреждены лопатки, что приведет к выходу из строя системы регулирования (фото 24, 25).

Фото 24.

Фото25.

Vortex Bladeless: безлопастные ветряные турбины

Документ представлен Испанским ведомством по патентам и товарным знакам

Компания Vortex Bladeless S.L. разработала и вывела на рынок ветрогенераторы, работающие без лопастей, валов, подшипников и других механизмов, изнашиваемых при трении.

Данная технология основана на аэроупругом резонансе, позволяющем использовать феномен формирования вихрей.

Безлопастные ветротурбины в основном состоят из вертикального неподвижного цилиндра на упругом стержне, встроенном в землю.

Движение верхней части ограничено магнитной силой, так как именно здесь возникает максимальная амплитуда колебаний.

Этот цилиндр улавливает энергию ветра, вступающую в резонанс благодаря аэродинамическому эффекту, называемому сходом вихря, и затем преобразует механическую энергию в электричество с помощью генератора переменного тока.

Инновация, вдохновленная обрушением Такомского висячего моста

В 1940 г. на шоссе № 16 в штате Вашингтон через пролив Такома-Нэрроуз был построен третий по длине в мире висячий мост. Спустя четыре месяца после открытия моста он начал колебаться и обрушился. Столь драматическое обрушение такой конструкции вошло во все учебники как пример, объясняющий работу некоторых типов аэродинамического резонанса, вызванных ветром.

В 2002 г. Давид Х. Яньес узнал об этом событии на курсе инженерно-строительного дела в Вальядолидском университете и подал первый патент на механизм, способный оптимизировать аэродинамический резонанс такого типа и генерировать электроэнергию.

Этот механизм представлял собой вертикальную тонкую конструкцию с круглым сечением, колеблющуюся в плоскости, перпендикулярной направлению ветра.

Такая конструкция была способна работать без каких-либо валов, зубчатых передач, подшипников или других подобных устройств. Таким образом, механизм не нуждался в смазочных материалах и затратах на техническое обслуживание, а сроки окупаемости были сведены к минимуму.

Эта конструкция могла генерировать ветряную энергию без необходимости лопастей, которые до сих пор использовались в ветрогенераторав.

Лишь спустя несколько лет – в 2010 г. – Давид Х. Яньес и Рауль Марин Юнта получили патент ES2374233B1, владельцем которого стала совместно основанная ими компания «DEUTECNO S. L.».

L.».

Затем благодаря поддержке фонда «Repsol» и нескольким выигранным наградам была основана компания «Vortex Bladeless S.L.», которая успешно прошла два раунда инвестиций.

В настоящее время компания работает над производством первой предсерийной партии из 100 малогабаритных агрегатов, что достаточно, чтобы представить продукт на рынке.

Этапы разработки технологии

Первый этап заключался в изучении феномена аэродинамики.

Испытания в аэродинамической трубе Института микрогравитации Университета Игнасио да Ривы, UPM. (фото: Vortex Bladeless)Такой тип аэродинамического резонанса обычно считается проблемой, и существует множество способов его предотвращения. Однако информации о методах оптимизации этого феномена не так много.

Благодаря поддержке таких транснациональных корпораций, как «Altair Engineering, Inc», и таких организаций, как Барселонский суперкомпьютерный центр, конструкция была оптимизирована для максимизации производительности установки.

На втором этапе основное внимание уделялось обеспечению контроля взаимодействия конструкции с ветром с целью увеличения диапазона скоростей, в котором возникает резонанс.

На третьем этапе был разработан генератор, способный эффективно преобразовывать колебательную энергию в электричество.

В настоящее время проект находится на четвертом и последнем этапе, на котором после выпуска «минимально жизнеспособного продукта» компания готовится к производству, индустриализации и выпуску продукции на рынок.

Первые экспериментальные испытания в «CEDER CIEMAT» в Сории. (фото: предоставлено компанией)Международное признание

Проект вызвал необычайный интерес на международном уровне. Особую заинтересованность продемонстрировали в Азии, Америке и Европе (именно в таком порядке).

В частности, было получено огромное число предложений о сотрудничестве с различными предприятиями и учреждениями как в промышленности, так и в науке.

Например, одна из трех крупнейших ветроэнергетических компаний в мире предложила осуществить совместный проект по анализу потенциала применения этой идеи на габаритных установках.

Общественные организации также приняли идею на ура. В социальной сфере проекту также был оказан теплый прием.

Такие учреждения, как «SEO Birdlife», ООН, Европейская комиссия, а также множество национальных и международных кооперативов, ассоциаций и учреждений оказывают проекту содействие и делятся своими мнениями.

Охрана: «Vortex Bladeless» в ногу с промышленной собственностью

Начиная с первого патента ES2374233B1, обеспечивающего охрану изобретения как по всей Европе, так и в Америке (в США и Мексике), и продолжая патентами EP15771650, WO2017174161A1, WO2018149942A1 и др., в основе проекта всегда лежала охрана инноваций и всего предприятия с помощью механизмов промышленной собственности (патентов и товарного знака «Vortex Bladeless»).

Фактически, эволюция компании и этапы ее развития отражены в разных семействах ее патентов.

На каждом раунде инвестиций и на каждом конкурсе, на котором был представлен проект, критически важным считалась степень охраны технологии. К счастью, поскольку этот тип ветряных турбин является «первым в своем роде», не составило труда получить признание «новизны» и «изобретательского уровня», требуемого всеми патентными ведомствами мира, куда была подана заявка на обеспечение охраны.

Хотя в настоящее время все технологии Vortex Bladeless защищены, компонент охраны остается в стратегии компании: особое внимание уделяется производственным процессам и их применению в различных областях.

- Название МСП: Vortex Bladeless S.L.

- Сектор: ветроэнергетика

- Адрес: Calle Zagreb, 4, 28232, Las Rozas de Madrid, Мадрид, Испания

- Контактное лицо: Давид Х. Яньес Вильяреаль

- Контактный телефон: + 34 659169417

- Веб-сайт: vortexbladeless.com

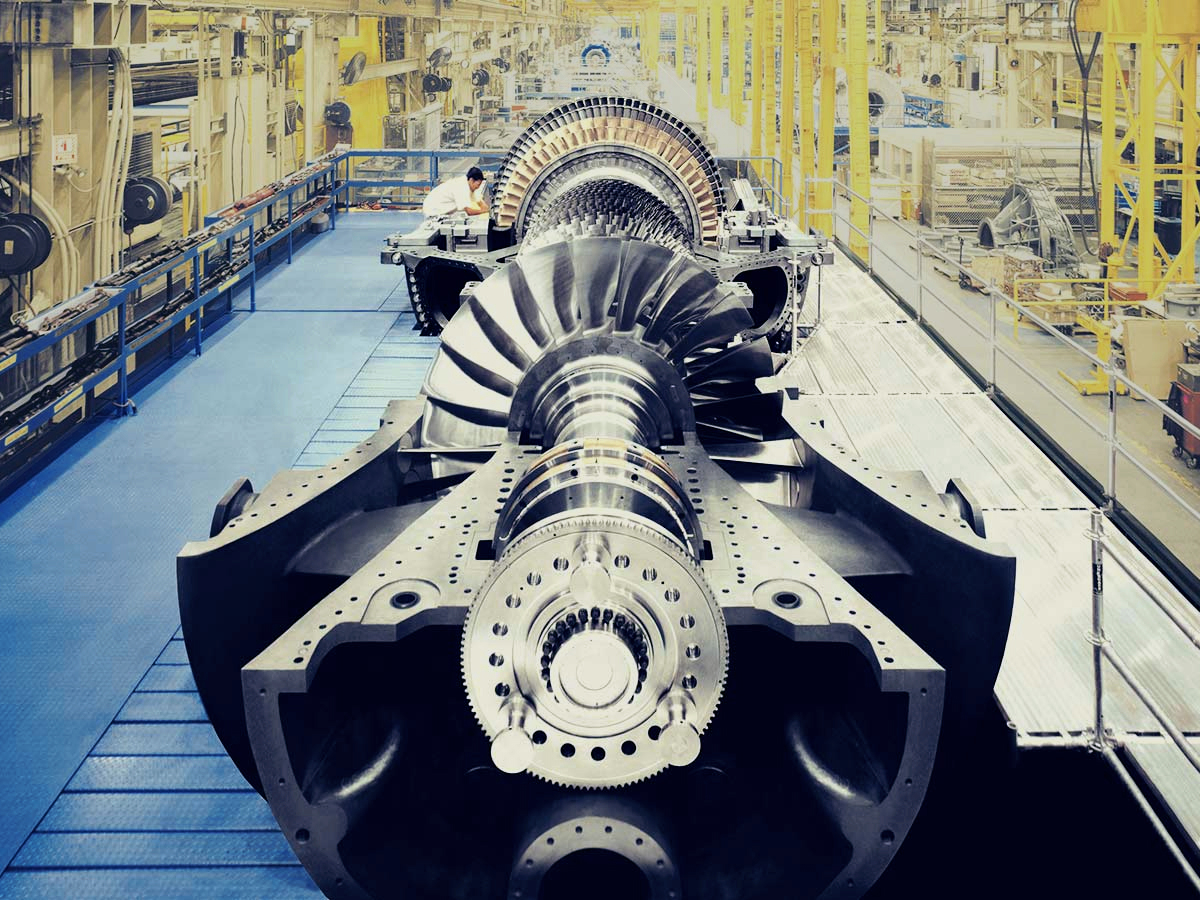

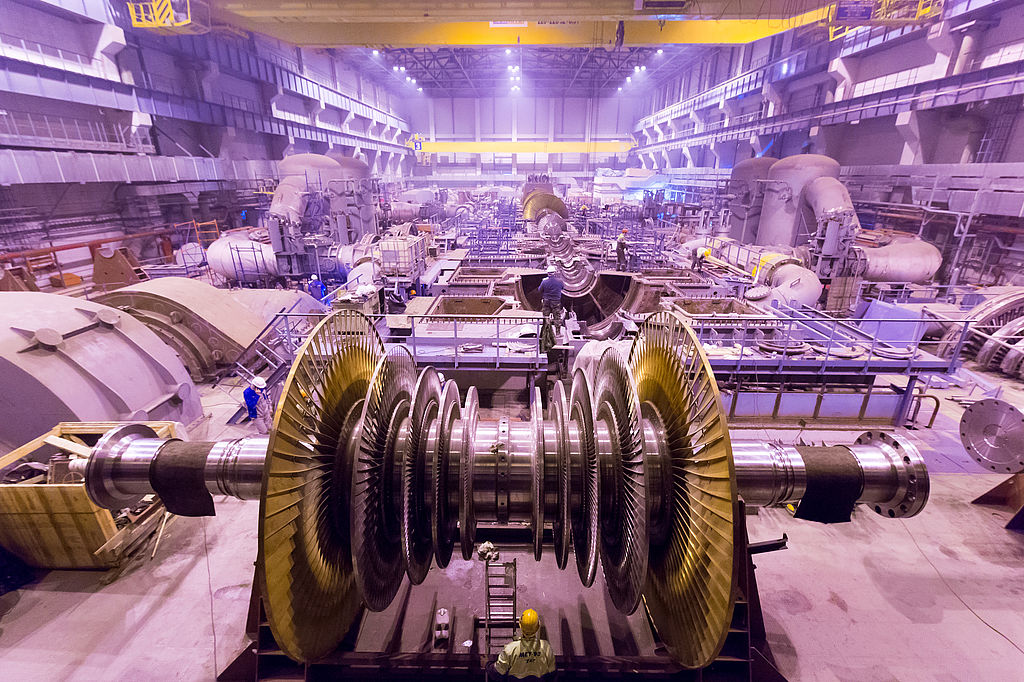

«Сименс технологии газовых турбин». Северо-Западный федеральный округ

ООО «Сименс Технологии Газовых Турбин» (СТГТ) – совместное предприятие «Сименс АГ» (65%) и ОАО «Силовые машины» (35%), созданное в 2011 году в Санкт-Петербурге. Завод занимается разработкой, сборкой, продажей и обслуживанием газовых турбин мощностью свыше 60 МВт для рынка России и СНГ, а также локализацией производства.

Завод занимается разработкой, сборкой, продажей и обслуживанием газовых турбин мощностью свыше 60 МВт для рынка России и СНГ, а также локализацией производства.

В июне 2015 года в Ленинградской области состоялось открытие новой производственной площадки «Сименс Технологии Газовых Турбин». Завод, построенный с нуля и оснащенный самым высокотехнологичным оборудованием, стал одним из крупнейших предприятий энергетического сектора в регионе.

Продуктовая линейка СТГТ включает в себя газовые турбины SGT5-2000E мощностью 187 МВт и SGT5-4000F мощностью 329 МВт. Это оборудование, обеспечивающее надежное и бесперебойное энергоснабжение, используется при оснащении и модернизации ТЭЦ и ГРЭС. На производственной площадке осуществляется механическая обработка роторных деталей и статорных узлов турбин, выполняется полный цикл сборочных работ. В перспективе завод будет также заниматься сборкой турбин малой и средней мощности (например, SGT-800 мощностью 53 МВт). Кроме того, на СТГТ перенесено производство магистральных и дожимных компрессоров мощностью от 6 до 32 МВт.

Завод «Сименс Технологии Газовых Турбин» является важнейшим инвестиционным проектом компании «Сименс», реализуемым в рамках стратегии по локализации производства в России. Предприятие полностью интегрировано в глобальную технологическую и производственную сеть «Сименс», которая включает и аналогичные заводы в Германии и США.

Для эффективного технического обслуживания поставленного оборудования на базе предприятия создан региональный сервисный центр. На территории заводского комплекса также организован склад комплектующих, необходимых для ремонта и эксплуатации турбин. В настоящее время СТГТ осуществляет сервис оборудования Киришской и Няганской ГРЭС.

В апреле 2016 года на заводе был введен в эксплуатацию современный Удаленный мониторинговый центр. На этой сервисной площадке производится удаленная диагностика работы газотурбинного оборудования электростанций в режиме реального времени. Здесь же выполняется хранение и обработка полученных данных. Для анализа технического состояния турбин, установленных на объектах в России, используются данные всего парка газотурбинных установок «Сименс», эксплуатирующихся в мире.

В работе центра применяется более 1000 математических моделей для оценки функционирования основных узлов турбин. Удаленный мониторинговый центр создан для предотвращения внештатных ситуаций, сокращения сроков сервисного обслуживания и повышения надежности работы оборудования «Сименс».

Вирусное изображение вертолета, удаляющего обледенение с ветряной турбины Техаса с 2016 г.

Фотография испытания вертолета Alpine на ветряной электростанции зимой 2013-2014 гг. В горах Улджабууда в Арьеплуге, Швеция, которая недавно была рециркулирована как часть анти- климатическая пропаганда. Фото: Alpine Helicopter via Nyteknik В разгар рекордного похолодания, когда энергосистема Техаса не удовлетворяет спрос, дезинформация распространяется безудержно. Среди самых пагубных мемов, распространяющихся в Интернете, — то, что ветряные турбины Техаса замерзли, что привело к отключению электроэнергии.

Консерваторы сосредоточили внимание на конкретной идее о том, что вертолеты отправляются для удаления льда с турбин, чтобы «доказать», что ветряные турбины не являются экологически чистыми источниками энергии. Мем распространился повсюду от известного техасского консультанта по нефти и газу, который по состоянию на утро вторника собрал более 32000 ретвитов, поделившихся изображением вертолета, очищающего турбину от обледенения, и члена Конгресса от Колорадо Лорен Боберт , которая призвала полмиллиона своих последователей: «Имейте это в виду, когда думаете, какие« зеленые »ветряные мельницы.Однако они оба полностью ложны и вводят в заблуждение.

Начнем с вирусного изображения турбины, которую вертолет уничтожает ото льда. Это похоже на акулу, плывущую по автостраде, которую неизбежно разделяют во время урагана, которая регулярно появляется всякий раз, когда наступает холодная погода и отключается электричество. Хотя для удаления льда с ветряных турбин можно использовать настоящие вертолеты и даже дроны, представленное изображение взято из испытаний, проведенных в 2014 году в Швеции, а не в современном Техасе. Он приобрел известность в консервативных СМИ и создателях мемов после выхода в 2016 году Watts Up With That, блога, посвященного отрицанию науки о климате, с бешеной подписью, и с тех пор он стал широко распространяться.Кетан Джоши, аналитик по экологически чистым источникам энергии, подчеркнула, что популярность мема возросла в 2016 году, а мем снова появился в начале этого месяца, когда он стал вирусным благодаря случайному твиту.

G / O Media могут получить комиссию

Изображение предоставлено шведской компанией Alpine Helicopters, которая делает все, от подвоза людей до хели-ски до работы на линиях электропередач. В 2014 году группа начала работу над противообледенительными ветряными турбинами, согласно официальному документу, написанному генеральным директором шведской энергетической консалтинговой компании Energiforsk.Проект основывался на опрыскивании турбин горячей водой, забираемой из котельной, стоявшей на земле, при температуре до -4 градусов по Фаренгейту (-20 градусов по Цельсию). Цель заключалась в том, чтобы быть рентабельным и относительно быстрым. Хотя в отчете нет изображения, оно включает презентацию компании и статью о процессе. Компания также выпустила видео о процессе в сумерках (или, возможно, на рассвете) с невероятно эпическим саундтреком.

Теперь, однако, изображение используется в качестве аргумента против чистой энергии в США.С. Довольно глупое заявление. Как отметил Джоши в своем опровержении в 2016 году, выбросы углерода, используемые для удаления льда с турбины с помощью вертолета, значительно превосходят выбросы углерода от угольных и газовых электростанций. По его расчетам, выбросы углерода от обледенения турбины на самом деле экономят выбросов на два дня по сравнению с угольной энергией. В отчете Alpine Helicopters отмечается аналогичное улучшение климата. Удаление льда с ветряной турбины мощностью 3 мегаватта было «лучшим вариантом, чем вообще ничего не делать.Это как с финансовой, так и с экологической точки зрения ». Энергия, использованная для удаления льда с турбины с помощью вертолета, была возвращена чуть более чем за четыре часа.

Эти расчеты даже не принимают во внимание другие формы загрязнения, выбрасываемые угольными заводами, включая сажу и ртуть, которые могут отравлять людей, водные пути и почву. Просто нет сравнения между тем, какой режим производства электроэнергии лучше для планеты и людей.

В своем твиттере он отметил, что большинство операторов ветряных электростанций будут просто ждать, пока турбины растают, чтобы сэкономить несколько долларов.Помимо дронов, существует еще больше высокотехнологичных решений для удаления льда, включая системы, которые могут нагревать лопасти, чтобы они вращались при минусовых температурах. Тем не менее, Джоши отметил, что «системы внутри лезвия выглядят необычно, но иногда того не стоит, потому что обледенение лезвия встречается довольно редко». Исследователи из штата Айова в Массачусетский технологический институт также работают над разработкой других экономически эффективных технологий, которые могут предотвратить образование льда на турбинах.

Такой вид работы и серьезные разговоры о том, как положить конец зависимости наших энергосистем от ископаемого топлива — которые, для ясности, сильно отстают во время отключения электроэнергии в Техасе — жизненно важны для продвижения вперед.Дезинформация и способ получения ленивых политических очков в условиях чрезвычайной гуманитарной ситуации — нет.

Earther обратился к ERCOT, группе, которая управляет большей частью энергосистемы Техаса, чтобы узнать, какую технологию защиты от обледенения она использует.

Изображение в меме о защите от обледенения ветряных турбин из Швеции

ЗАКРЫТЬРекордный зимний шторм продолжает вываливать снег в штате Техас. США СЕГОДНЯ

Заявление: ветроэнергетические компании используют вертолеты и химические аэрозоли для удаления льда с ветряных турбин.

Миллионы техасцев остались без электричества после зимнего шторма, который на этой неделе принес в регион беспрецедентные температуры.Многие пользователи социальных сетей ошибочно обвиняют ветряные турбины. Один из таких постов неверно характеризует старую фотографию швейцарской процедуры защиты от обледенения ветряных мельниц, ставя под сомнение устойчивость ветроэнергетики.

«Вертолет, работающий на ископаемом топливе, распыляющий химическое вещество, полученное из ископаемого топлива, на ветряную турбину, сделанную из ископаемого топлива во время ледяной бури, — это потрясающе», — гласит изображение, опубликованное в Instagram 16 февраля.

Изображение, которое похоже, это скриншот твита, включающий фотографию вертолета и замерзшей ветряной турбины.Вертолет несет бочку и распыляет жидкость на ветряную турбину.

Этим твитом поделился известный техасский консультант по нефти и газу Люк Легат. Собрав более 30 000 ретвитов и 89 000 лайков, Legate сделал свои твиты приватными.

Проверка фактов: Изображение замороженных лодок из ледяного шторма 2005 года в Швейцарии, а не в Техасе

Пользователь Instagram @pilotstuff разместил изображение и заявление с подписью: «Бесполезно, бесполезно, бесполезно, убивают птиц, субсидируются, чудовища и бельмо на глазу. .”

Другие пользователи Facebook опубликовали то же изображение и вводящее в заблуждение заявление.

Изображение предоставлено швейцарской вертолетной компанией — химикаты не использовались.

Изображение предоставлено швейцарской компанией Alpine Helicopter.

Alpine Helicopter показала это изображение в своей презентации 2015 года на Международной конференции по ветроэнергетике Winterwind. Согласно презентации, Alpine начала тестирование метода горячей воды с вертолета в 2013 году.

Alpine подчеркнула, что в этой процедуре не используются химические вещества.

То же изображение появилось в статье норвежского издания TU Media в 2015 году. В статье объясняется, что вертолет использует струи горячей воды для таяния льда на шведских ветряных мельницах.

Ветряная мельница Aermotor закрыта мескитовым деревом, когда ветряная турбина вращается на заднем плане в южном округе Тейлор, штат Техас, 15 января 2021 г. (Фото: Рональд У. Эрдрих, Abilene Reporter-News / USA TODAY Network)

Вертолет Операторы используют джойстик для распыления горячей воды на турбины, чтобы разморозить скопившийся на них лед или снег, чтобы предотвратить опасные осадки и препятствия для работы ветряных турбин.В ходе подготовки накануне вечером вода нагревается в баке с масляной горелкой на 260 кВ. Затем процедура удаления льда с ветряной турбины занимает около 90 минут.

Проверка фактов: CDC не увеличивает количество смертей от COVID-19

Эта стратегия удаления льда с горячей водой используется для ветряных турбин, у которых нет внутренней системы антиобледенения, или для ветряных турбин, у которых нет достаточные системы защиты от обледенения.

«В воду не добавляются химические вещества, в отличие от противообледенительной обработки самолетов, которая часто предполагает широкое использование химикатов», — говорится в статье.

Пользователи социальных сетей публиковали это изображение с критикой использования ископаемого топлива для удаления льда несколько раз за последние несколько лет.

Австралийское издание по устойчивому развитию Renew Economy подсчитало, что ветряная турбина может окупить выбросы ископаемого топлива вертолета, использованного для удаления льда с турбины при сильном ветре в течение 22 минут.

Ветровые турбины ответственны за часть отключений в Техасе

Доцент кафедры гражданского строительства и экологической инженерии Университета Райса Дэниел Кохан сказал USA TODAY, что замороженные ветряные турбины не виноваты в отключении электричества в Техасе.

Кохан объяснил, что операторы энергетики планируют варьировать спрос и мощность в течение года, зная, что ветряная энергия в определенное время имеет меньшую мощность. Отказ газа, угля и атомной электростанции обеспечить ожидаемую основную часть необходимой электроэнергии вызвали отключения.

Совет по надежности электроснабжения Техаса — некоммерческая организация, управляющая электросетью Техаса. Согласно данным ERCOT, в январе на долю ветра приходилось 25% энергии Техаса. За весь 2020 год он обеспечил около 23% потребностей Техаса в энергии.

Проверка фактов: Да, МакКоннелл сказал, что Трамп «практически и морально ответственен» за бунт в Капитолии

Ископаемое топливо, используемое при строительстве ветряных мельниц

В сообщении правильно сказано, что ископаемое топливо используется для строительства ветряных турбин. Транспортные средства и строительное оборудование, работающие на бензине, используются для транспортировки материалов на строительную площадку и возведения конструкции. Ископаемое топливо также помогает собирать материалы и делать материалы, необходимые для строительства ветряной турбины.Например, сталь производится в печи, работающей на угле и природном газе.

Согласно IEEE Spectrum, журналу профессиональной организации для инженеров, работающая ветряная турбина может генерировать достаточно энергии, чтобы компенсировать выбросы, использованные для ее постройки, менее чем за год. Хотя ветровая энергия не свободна от выбросов и не зависит от ископаемого топлива, ветряные электростанции производят гораздо меньше чистых выбросов, чем традиционное производство энергии на ископаемом топливе.

Наша оценка: Частично неверно

Мы оцениваем утверждение о том, что ветроэнергетические компании использовали распылители на основе ископаемого топлива для удаления льда с турбин ЧАСТИЧНО ЛОЖНО, потому что некоторые из них не были подтверждены нашим исследованием.В сообщениях ложно утверждается, что на вирусном изображении виден вертолет, распыляющий химические вещества для удаления льда с ветряных мельниц. Фотография сделана швейцарской вертолетной компанией, которая использует горячую воду для таяния льда на ветряных турбинах. Верно, что при строительстве и обслуживании ветряных турбин используются ископаемые виды топлива, однако эти выбросы минимальны по сравнению с выбросами, компенсируемыми с течением времени работающими ветряными турбинами.

Наши источники для проверки фактов:

- США СЕГОДНЯ, 16 февраля, «Массовый провал: почему миллионы людей в Техасе все еще без электричества?»

- США СЕГОДНЯ, фев.17, «Проверка фактов: замерзшие ветряные турбины не заслуживают всей вины за отключение электроэнергии в Техасе»

- Люк Легат, доступ 18 февраля, профиль Linkedin

- Wayback Machine, Люк Легат, 14 февраля, архивный твит

- Alpine Helicopter , Международная конференция по ветроэнергетике Winterwind, доступ к которой осуществлялся 18 февраля, «Бортовое противообледенительное решение для ветряных турбин».

- ТУ Медиа, 01.02.2015, «Новый метод удаления опасного льда с ветряных турбин».

- Renew Economy, 1 февраля 2016 г., «Почему чистые технологии порождают новые масштабы ошибочности»

- Совет по надежности электроснабжения Техаса, по состоянию на февраль.18, «Об ERCOT»

- Совет по надежности электроснабжения Техаса, по состоянию на 18 февраля, «Генерация»

- IEEE Spectrum, 29 февраля 2016 г., «Чтобы получить энергию ветра, вам нужно масло»

Спасибо за поддержку наша журналистика. Вы можете подписаться на нашу печатную версию, приложение без рекламы или копию электронной газеты здесь.

Наша работа по проверке фактов частично поддерживается грантом Facebook.

Автозапуск

Показать миниатюры

Показать подписи

Последний слайдСледующий слайдПрочтите или поделитесь этой историей: https: // www.usatoday.com/story/news/factcheck/2021/02/18/fact-check-image-meme-wind-turbine-de-icing-sweden/6787470002/

Boeing: Исторический снимок: MOD-2 / MOD-5B Ветряные турбины

В начале 1970-х годов Boeing Engineering and Construction Co. взяла на себя ведущую роль в мире в проектировании и разработке крупных ветроэнергетических систем.

Федеральная ветроэнергетическая система была инициирована в 1973 году Национальным научным фондом и в 1977 году передана Министерству энергетики (DOE).Его цель состояла в том, чтобы продемонстрировать коммерческую целесообразность использования энергии ветра.

В том же году Boeing выиграла контракт с НАСА и Министерством энергетики США на проектирование, изготовление, строительство, установку и испытания систем ветряных турбин мощностью 2500 киловатт. Пять турбин, получивших обозначение MOD-2, вступили в строй в начале 1980-х годов. Три были запущены во время церемонии открытия 29 мая 1981 года в Гудно-Хиллз, примерно в 13 милях к востоку от Голдендейла, штат Вашингтон.

Энергетическое управление Бонневилля закупило продукцию машин Goodnoe Hills и интегрировало их в региональную энергосистему через линии, принадлежащие коммунальному округу округа Кликитат, и три машины, работающие вместе, стали первой «ветряной электростанцией» в мире.В апреле 1982 года компания Boeing завершила строительство своей первой ветряной турбины для коммерческого заказчика, Pacific Gas and Electric Co. из Сан-Франциско, и установила ее в округе Солано, северная Калифорния. 2 сентября 1982 года пятый и последний MOD-2 начал работу в Медисин-Боу, штат Вайоминг.

Площадка в Гудно-Хиллз была в первую очередь исследовательским проектом для Boeing, Bonneville Power Administration, NASA и Battelle Northwest Laboratories. Исследовательский институт солнечной энергии также оценил пригодность ветряных турбин мегаваттного размера в качестве источника электроэнергии.

Ветряные турбины MOD-2 компании Goodnoe Hills эксплуатировались до 1986 года, а затем были демонтированы. В 1985 году, последнем полном году эксплуатации, совокупная электрическая мощность трех турбин составляла 8 251 мегаватт-час — этого было достаточно, чтобы в течение года обеспечивать электроэнергией около 1000 домов на северо-западе страны. Менеджер проекта Питер Голдман назвал пятилетний исследовательский проект стоимостью 55 миллионов долларов «абсолютным успехом». Ветряная турбина Medicine Bow MOD-2 была продана на металлолом в 1987 году и взорвана.

Ветряная турбина нового поколения MOD-5B, построенная компанией Boeing, была доставлена в Кахуку на острове Оаху на Гавайях в 1986 году и уже была запущена к июлю 1987 года.Он весил 939 000 фунтов (425 923 кг) и имел двухлопастной ротор диаметром 320 футов (97 метров) на стальной башне высотой 200 футов (61 метр). Это было полностью автоматическое, с изменениями программного обеспечения, сделанными с помощью общественной телефонной системы. Он работал при ветре от 9 до 60 миль (от 14 до 96 километров) в час и мог достигать номинальной мощности в 7,2 мегаватт при скорости ветра 30,6 миль (49 километров) в час. При скорости вращения 17,2 об / мин скорость конца лезвия составляла 206 миль (331 км) в час.К 20 ноября 1987 года он отработал свою первую 1000 часов работы и произвел достаточно электроэнергии для 1500 домов.

В начале 1988 года эксплуатация турбины была передана Hawaiian Electric Inc., затем Makani Uwila Power Corp. (MUPC) и периодически эксплуатировалась до конца 1996 года. В то время из-за финансовых трудностей ветряная турбина была закрыта вместе с остальной частью MUPC и передана собственнику Campbell Estates. Не имея никаких перспектив для продолжения эксплуатации, Campbell Estates решила разобрать и утилизировать MOD-5B.Перед выводом из эксплуатации Министерство энергетики утилизировало редуктор трансмиссии и генератор в июле 1998 года.

Хотя Boeing прекратил производство ветряных турбин в конце 1980-х и вернулся к своим более традиционным продуктам — самолетам и космическим кораблям, построенные Boeing ветряные турбины установили несколько мировых рекордов по диаметру и выходной мощности. В 1987 году MOD-5B была самой большой ветряной турбиной в мире. Он отличался первой крупногабаритной трансмиссией с регулируемой скоростью и секционным ротором с двумя лопастями, который позволял легко транспортировать лопасти.

В рамках программы исследований и разработок ветряных турбин Boeing впервые были внедрены многие технологии многомегаваттных турбин, которые используются сегодня, в том числе: стальные трубчатые башни, генераторы с регулируемой скоростью, композитные лопатки и управление шагом частичного пролета, а также аэродинамические, конструктивные и возможности акустического инженерного проектирования.

Изображения

Vestas обладает авторскими правами на все материалы. Если вы хотите загрузить и использовать изображение, пожалуйста, ознакомьтесь с нашими условиями перед использованием.Vestas любезно просит вас указывать любые опубликованные изображения как «Предоставлено Vestas Wind Systems A / S».

Вы можете загружать изображения / видео, отображаемые на этом дополнительном сайте СМИ, только в целях печати при условии, что вы также сохраняете все уведомления об авторских правах, товарных знаках и другие уведомления о правах собственности. Изображения / видео могут использоваться только в том виде, в котором они есть, и в связи со статьями, касающимися группы компаний Vestas или ветроэнергетики в целом. Однако вы не можете изменять, копировать, воспроизводить, переиздавать, загружать, публиковать, передавать или распространять каким-либо образом содержимое этого дополнительного сайта СМИ, включая текст, изображения, аудио и видео, в общественных или коммерческих целях, без письменного разрешения от Вестас Винд Системс А / С.

Вы должны исходить из того, что все, что вы видите или читаете на этом дополнительном сайте СМИ, защищено авторским правом, если не указано иное, и может использоваться только в соответствии с настоящими Условиями. Vestas Wind Systems A / S не гарантирует и не заявляет, что использование вами материалов, отображаемых на этом дополнительном сайте Media, не будет нарушать права третьих лиц, не принадлежащих Vestas Wind Systems A / S или связанных с ними. Изображения / видео являются собственностью или используются с разрешения Vestas Wind Systems A / S.Использование этих изображений / видео вами или кем-либо другим, уполномоченным вами, запрещено, если это специально не разрешено настоящими Условиями. Любое несанкционированное использование изображений / видео может нарушать законы об авторском праве, законы о товарных знаках, законы о конфиденциальности и публичности, а также правила и положения о коммуникациях.

Товарные знаки и логотипы, отображаемые на этом дополнительном сайте СМИ, являются товарными знаками Vestas Wind Systems A / S. Ничто, содержащееся на этом дополнительном сайте СМИ, не может быть истолковано как предоставление, косвенно, эстоппеля или иным образом, любой лицензии или права на использование любого товарного знака, отображаемого на этом дополнительном сайте СМИ, без письменного разрешения Vestas Wind Systems A / S или такой третьей стороны. которые могут владеть товарными знаками, отображаемыми на этом дополнительном сайте СМИ.Использование вами отображаемых Товарных знаков или любого другого контента на этом дополнительном сайте СМИ, за исключением случаев, предусмотренных настоящими Условиями, строго запрещено. Вам также сообщают, что Vestas Wind Systems A / S будет обеспечивать соблюдение своих прав интеллектуальной собственности в максимальной степени закона, включая привлечение к уголовной ответственности.

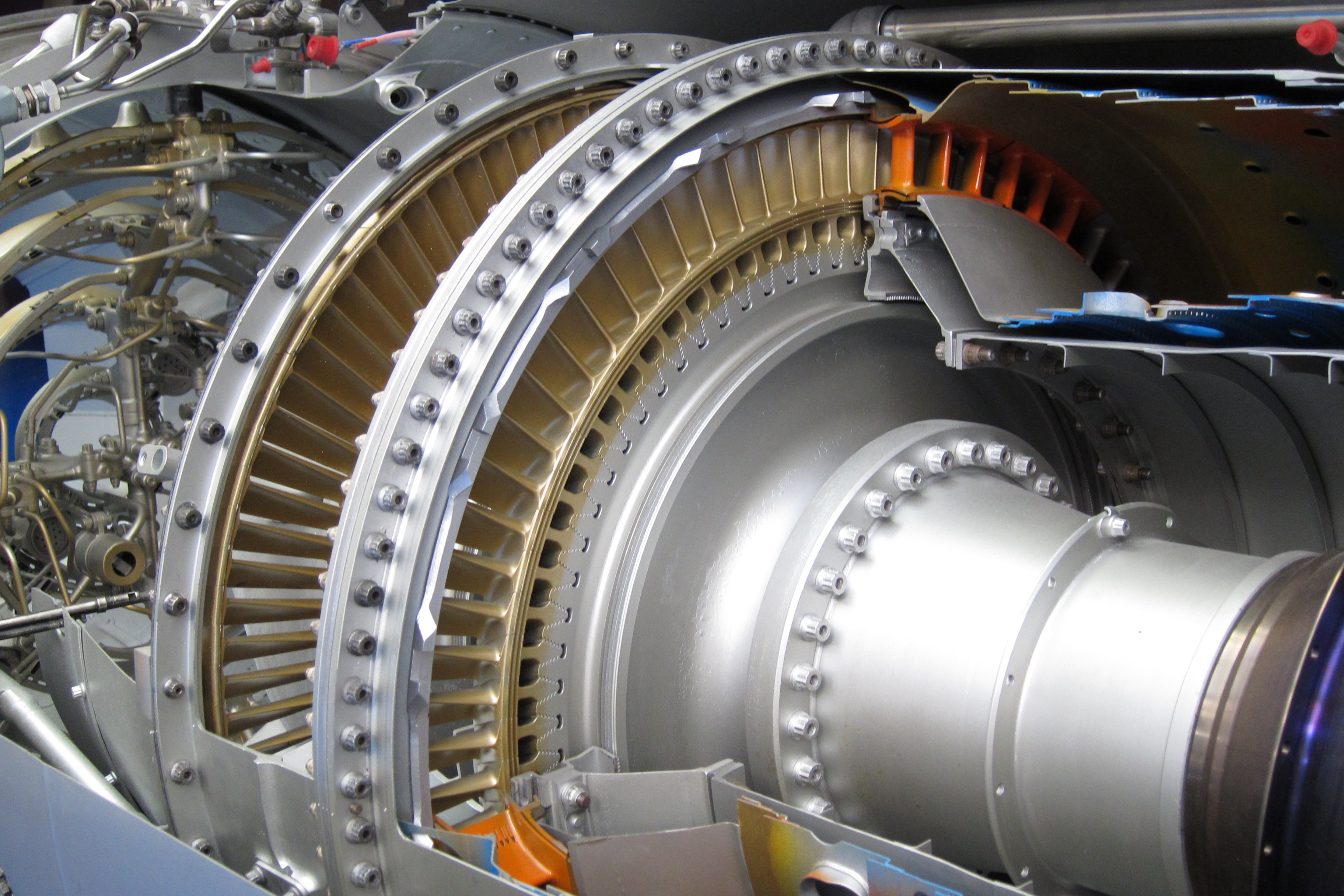

Поток и работа паровой турбины

Паровые турбины — одна из старейших и наиболее универсальных технологий первичных двигателей, остающихся в общем использовании. Они приводят в движение бесчисленное количество машин и производят электроэнергию на многих заводах по всему миру.Паровые турбины использовались более 120 лет, когда они заменили поршневые паровые двигатели из-за их более высокой эффективности и более низкой стоимости. Мощность паровой турбины может варьироваться от 20 киловатт до нескольких сотен мегаватт (МВт) для больших водителей.

Паровая турбина используется для выработки максимального количества механической энергии с использованием минимального количества пара в компактном приводе, обычно в конфигурации с прямым приводом. Возможности изменения или регулировки скорости также важны для паровых турбин.В настоящее время паровые турбины широко используются в различных приводах для механических приводов и энергоблоков и производят почти 1 миллион (МВт) мощности по всему миру.

Ротор паровой турбины — это вращающийся элемент, к которому прикреплены колеса и лопасти. Лезвие — это компонент, который извлекает энергию из пара.

Конструкции и типы паровых турбин

Доступны два основных типа конструкций паровых турбин. Один из них — это импульсная конструкция, в которой ротор вращается в результате воздействия пара на лопасти.Другой является реактивной конструкцией, и он работает по принципу, согласно которому ротор получает вращающую силу от пара, покидающего лопасти.

Пар обычно входит в один конец, движется в одном направлении к другому концу секции и выходит из обсадной колонны для повторного нагрева или передачи в следующую секцию. Однако в двухпоточной паровой турбине пар входит в середину и течет в обоих направлениях к концам секции. Двухпоточные устройства были популярны много лет назад.За исключением особых обстоятельств, они не рекомендуются для современных приложений.

Конденсатор

Основным типом паровой турбины является конденсационная паровая турбина, которая использовалась для больших приводов с превышением определенного предела номинальной мощности (скажем, как очень приблизительное значение, выше 8 МВт). Эти паровые турбины выпускаются непосредственно в один или несколько конденсаторов, которые поддерживают условия вакуума на выходе из паровой турбины. Массив трубок с охлаждающей водой конденсирует пар в воду (жидкость) в конденсаторе.

Вакуум в конденсаторе возникает, когда охлаждающая вода из окружающей среды конденсирует пар (выхлоп турбины) в конденсаторе. Поскольку известно, что небольшое количество воздуха просачивается в систему, когда давление ниже атмосферного, для удаления неконденсируемых газов из конденсатора обычно используется относительно небольшой компрессор. Неконденсирующиеся газы могут включать воздух, небольшое количество побочного продукта коррозии, вызванной реакцией вода-железо, и водород.

Процессы конденсационной паровой турбины производят максимальную механическую мощность и эффективность от подачи пара.Однако выходная мощность конденсационных паровых турбин чувствительна к температуре окружающей среды. Конденсационные паровые турбины дорогие, большие, сложные и менее пригодны для применения с механическим приводом. Паровые турбины, особенно для малых и средних машин, пропускают пар вокруг рядов лопаток и через торцевые уплотнения. Когда конец находится под низким давлением, как в случае с конденсационными паровыми турбинами, воздух может просочиться в систему. Утечки вызывают меньшую мощность, чем ожидалось.

Противодавление

Другой тип паровой турбины — это паровая турбина с противодавлением, которая является наиболее подходящим оборудованием для приложений с механическим приводом, таких как приводы компрессоров или насосов.Термин противодавление относится к паровым турбинам, которые выпускают пар с давлением выше атмосферного. Давление нагнетания обычно определяется конкретным применением пара в установке. Более низкие давления часто используются в малых и больших приложениях низкого давления (НД), таких как системы отопления, а более высокие давления часто используются при подаче пара в промышленные процессы.

Промышленные процессы часто включают дальнейшее расширение для других меньших механических приводов с использованием небольших паровых турбин для приведения в действие вращающегося оборудования (например, насосов смазочного масла), которое непрерывно работает в течение длительных периодов времени.Значительная способность к выработке механической энергии приносится в жертву, когда пар используется при значительном давлении, а не расширяется до вакуума в конденсаторе. Выпуск пара в парораспределительную систему при избыточном давлении 10 бар (изб.) Может принести в жертву примерно половину мощности, которая могла бы быть произведена при условиях пара на входе около 50 бар изб. И 420 ° C, что типично для малых и средних паровых турбин.

Между выходной механической мощностью конденсационной паровой турбины и комбинацией мощности и пара паровой турбины с противодавлением может быть обеспечено практически любое соотношение выходной мощности к теплу.Паровые турбины с противодавлением могут иметь множество различных противодавлений, что дополнительно увеличивает изменчивость отношения мощности к теплу.

Добыча

Третий тип паровых турбин — это паровые турбины с отжимом. Отборная турбина имеет одно или несколько отверстий в корпусе для отбора части пара при некотором промежуточном давлении. Отобранный пар можно использовать в технологических целях. Давление отбора пара может регулироваться или не регулироваться автоматически в зависимости от конструкции паровой турбины.

Регулируемый отбор позволяет лучше регулировать поток пара через паровую турбину для выработки дополнительной механической энергии в зависимости от рабочих сценариев. В некоторых специальных паровых турбинах могут быть предусмотрены несколько точек отбора, каждая из которых имеет разное давление, соответствующее разной температуре, при которой на установке требуется отопление (или другие услуги).

Конкретные потребности предприятия в паре и электроэнергии с течением времени определяют степень отбора пара.В больших, часто сложных установках, дополнительный пар может поступать (течь в корпус и увеличивает поток в паровом тракте) к паровой турбине. Часто это происходит, когда несколько котлов и паропроизводящих систем используются при разном давлении из-за сложности установки и необходимости достижения максимальной тепловой эффективности или ее исторического существования (в сложных установках, которые подвергались нескольким реконструкциям и расширениям). Эти паровые турбины называются паровыми турбинами с впуском.Производители адаптировали запросы клиентов на дизайн, изменяя площадь проходного сечения на ступенях и степень, в которой пар извлекается (или удаляется из пути потока между ступенями), чтобы соответствовать техническим требованиям. В местах отбора и впуска пара клапаны управления потоком пара обычно увеличивают стоимость пара и системы управления.

Когда пар расширяется за счет высокого давления, как в больших паровых турбинах, пар может начать конденсироваться в турбине, когда температура пара падает ниже температуры насыщения при этом давлении.Если в паровой турбине образуются капли воды, может произойти эрозия лопаток, когда капли ударяют по лопаткам. На этом этапе расширения пар иногда возвращается в котел и повторно нагревается до высокой температуры, а затем возвращается в паровую турбину для дальнейшего (безопасного и надежного) расширения. В некоторых крупных паротурбинных установках сверхвысокого давления также могут быть установлены системы двойного перегрева.

Паровые турбины с отбором и впуском являются специальными машинами, и их следует использовать только в тех случаях, когда они действительно необходимы, поскольку их работа и управление всей системой сложны и иногда могут привести к эксплуатационным проблемам.Паровые турбины с отбором и впуском представляют собой сложные турбомашины со сложным управлением и эксплуатацией, которые должны одновременно управлять паровыми турбинами (часто с переменной нагрузкой) с различными регуляторами расхода пара в зависимости от других агрегатов и требований системы. Их следует использовать только в специальных крупных установках, в которых другие более простые паровые турбины не могут быть коммерчески конкурентоспособными в отношении их мощности, теплового КПД или других соображений. Обычно использование сложной паровой турбины с отбором и впуском не оправдано для работы с мощностью в несколько мегаватт и сложных схем работы паровой турбины с переменной нагрузкой и скоростью.

Расход пара, работа и конструкция

Пар сначала нагревается в системе генерации пара (например, в котлах или системах утилизации отходящего тепла), где он достигает высокой температуры, примерно от 400 ° C до 600 ° C. Первый клапан, с которым сталкивается пар, когда он движется из системы генерации пара в паровую турбину, — это главный запорный клапан (главный отключающий или отключающий клапан), который либо полностью открыт, либо полностью закрыт. Этот клапан часто не контролирует поток пара, кроме как полностью его остановить.

Рис. 2. Показан еще один пример паровой турбины с внутренними устройствами, компонентами и подсистемами.

Регулирующие или дроссельные клапаны в различных компоновках и конфигурациях также используются для управления впуском пара. Также распространены комбинированные триггерные и дроссельные клапаны. Во многих паровых турбинах должны быть предусмотрены как минимум два независимых отключающих клапана для надлежащего резервирования. Эти клапаны расположены непосредственно перед паровой турбиной и предназначены для выдерживания полной температуры и давления пара.Эти клапаны необходимы, потому что при потере механической нагрузки паровая турбина быстро разгонится и разрушится. Это случается нечасто. Причиной этого может быть необычная первопричина, например, отказ муфты. Возможны и другие несчастные случаи, из-за которых требуется два или три независимых запорных клапана, которые обеспечивают безопасность и надежность, но увеличивают стоимость системы.

Приводы паровых турбин оснащены дроссельными клапанами или регуляторами сопел для регулирования потока пара и обеспечения работы с переменной скоростью.Привод паровой турбины может выполнять ту же функцию, что и привод электродвигателя с регулируемой скоростью. Паровые турбины обычно могут работать в широком диапазоне скоростей и не выходят из строя при перегрузке. Они также создают высокий пусковой крутящий момент, необходимый для нагрузок с постоянным крутящим моментом, например, для поршневых насосов или компрессоров.

Пар ударяет по первому ряду лопастей при таком высоком давлении, что он может создавать крутящий момент с небольшой площадью поверхности. Воздействие пара заставляет ротор вращаться.Однако по мере продвижения ступеней паровой турбины пар теряет давление и энергию, поэтому требуются все более большие площади поверхности. По этой причине размеры лопастей увеличиваются с каждой ступенью. Когда пар выходит из турбины, его температура падает, и он теряет почти все свое повышенное давление. Некоторое падение давления также происходит на диафрагме, которая является компонентом между внешней стенкой и внутренней стенкой. Перегородки диафрагмы направляют пар к вращающимся лопастям.

Пар должен ударить по лопастям под определенным углом, чтобы максимизировать полезную работу давления пара. Здесь в игру вступают сопла. Между лопастными колесами размещены неподвижные кольца форсунок, чтобы «повернуть» пар под оптимальным углом для удара лопастей. Упорный подшипник установлен на одном конце главного вала для сохранения его осевого положения и предотвращения столкновения движущихся частей с неподвижными частями. Опорный подшипник поддерживает главный вал и не позволяет ему выскакивать из корпуса на высоких скоростях.

Вытяжной колпак направляет пар из последней ступени паровой турбины, и он спроектирован так, чтобы минимизировать потерю давления, которая может снизить тепловой КПД паровой турбины. После выхода из выхлопной секции пар поступает в конденсатор, где охлаждается до жидкого состояния. В процессе конденсации пара обычно создается вакуум, который затем вводит больше пара из паровой турбины. Вода возвращается в систему производства пара, повторно нагревается и используется повторно. Регулятор — это устройство, которое регулирует скорость турбины.Современные паровые турбины имеют электронный регулятор, который использует датчики для контроля скорости, проверяя зубья ротора.

Чтобы спроектировать более эффективную паровую турбину, следует использовать кожух с соответствующими соплами и лопатками для удержания пара и клапаны для управления подачей пара к соплам. Толстостенные отливки, используемые для секций турбин, работающих под давлением, называются кожухами и обычно изготавливаются из материалов из легированной стали. Некоторые конструкции включают внутреннюю и внешнюю оболочки, которые служат для уравновешивания падения давления и уменьшения толщины оболочки при тепловом напряжении, запуске и нагрузке.Многоступенчатые конструкции используются для повышения эффективности. Тип и количество ступеней турбины, а также форма и размер лопаток различаются. Они определяются на основе давления и температуры пара, давления выхлопных газов и скорости.

Когда ротор паровой турбины неподвижен, пар, проходящий через сопло, ударяет по лопаткам с полной силой, создавая наибольший крутящий момент. Однако, поскольку это происходит при остановленном роторе, выполняемая работа равна нулю.С другой стороны, если скорость ротора равна скорости пара, пар не будет иметь компоненты скорости относительно лопастей, и лопасти не будут вращаться. Следовательно, этот случай приводит к нулевому крутящему моменту и, опять же, нулевой работе. Максимальный КПД находится между этими двумя крайностями. Для достижения идеальных условий эксплуатации и максимальной эффективности необходимо провести надлежащую оптимизацию.

Из-за высокого давления, используемого в паровых турбинах, корпус достаточно толстый, и, следовательно, паровые турбины обладают большой тепловой инерцией.Их следует медленно нагревать и охлаждать, чтобы свести к минимуму дифференциальное расширение между вращающимися лопастями и неподвижными компонентами. Для разогрева больших паровых турбин может потребоваться от пяти до девяти часов. В то время как агрегаты меньшего размера имеют более быстрое время запуска, паровые турбины заметно отличаются от поршневых двигателей, которые запускаются быстро, и от газовых турбин, которые могут запускаться за умеренное время и с разумной скоростью следовать за нагрузкой.

Применения паровых турбин обычно работают непрерывно в течение продолжительных периодов времени, даже несмотря на то, что пар, подаваемый в агрегат, и передаваемая механическая мощность могут изменяться в течение таких периодов непрерывной работы.Поскольку большинство паровых турбин выбираются для применений с высокими коэффициентами нагрузки, характер их применения часто учитывает необходимость только медленных изменений температуры во время работы, и можно допустить длительное время запуска. Паровые котлы также имеют длительное время запуска.

Поток, износ и разложение

Примеси в паре могут вызывать отложения, накипь и коррозию в паровых турбинах, что отрицательно сказывается на их работе. Три наиболее важных механизма отказа в любой паровой турбине низкого давления, связанные с коррозией, — это точечная коррозия, коррозионная усталость и коррозионное растрескивание под напряжением.Местная паровая среда определяет, возникают ли эти механизмы повреждения на поверхностях лезвий и дисков.

Зона фазового перехода, где расширение и охлаждение пара приводит к конденсации, особенно важна. Ряд процессов, происходящих в этой зоне, таких как осаждение химических соединений из перегретого пара, осаждение, испарение и высыхание жидких пленок на горячих поверхностях, приводят к образованию потенциально коррозионных отложений на поверхности.