- Ячейка майера своими руками чертежи. Как работает ячейка Мэйера? Что необходимо для изготовления топливной ячейки дома

- Почему ячейку Мэйера сделал только он сам, а другие не смогли?

- Как происходит отопление водородом

- Можно ли сделать водородный генератор своими руками

- Из чего изготавливается электролизер своими руками: чертежи

- Что такое газ Брауна

- Как выбрать водородный котел

- Насколько эффективна ячейка Мейера

- Авто на воде своими руками: чертежи (видео)

- Устройство и принцип работы генератора водорода

- Что необходимо для изготовления топливной ячейки дома

- Инструкция: как сделать водородный генератор своими руками

- Отдельные моменты использования

- Завершение

- Послесловие

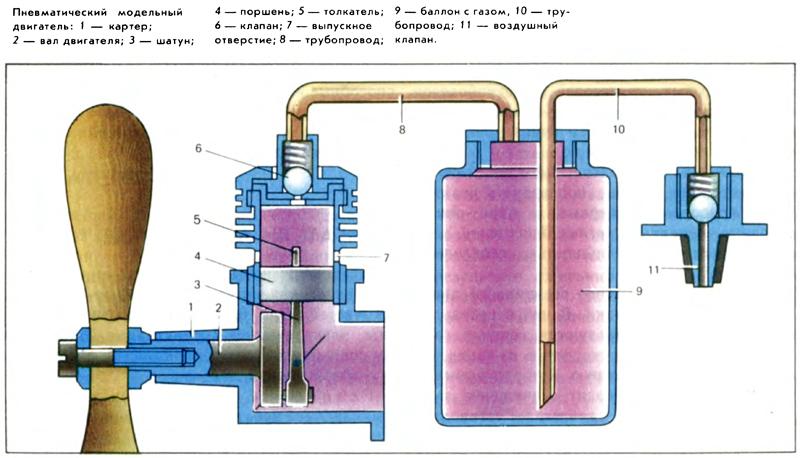

- Мини двс своими руками — Авто Брянск

- Водородный транспорт — хорошая идея только в теории / Хабр

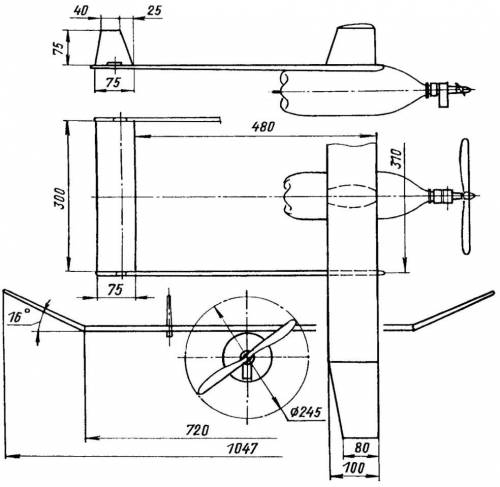

- Каракат своими руками, как сделать болотоход, схемы, чертежи

- Правила изготовления рамы для караката

- Подборка видео

- Самодельный трицикл на базе мотоцикла Минск

- Как сделать вездеход на шинах низкого давления?

- Самодельный трицикл собран из Советских мотоциклов

- Самодельный трицикл из ИЖ Юпитер

- Трицикл из Урала и ВАЗ-2101

- В чем особенности каракатов

- Особенности

- Этапы разработки караката

- Варианты исполнения

- Авто на воде. Когда водородный транспорт потеснит электромобили

- Газонокосилка своими руками — методы изготовления, сборка

- Возможности повышения эффективности и воздействия двигателей внутреннего сгорания на окружающую среду

- 8

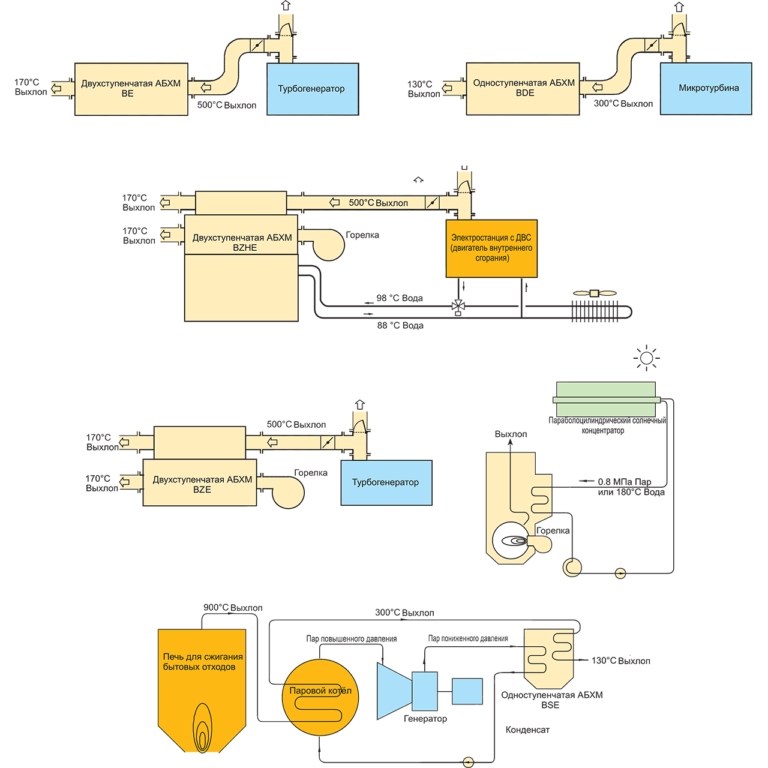

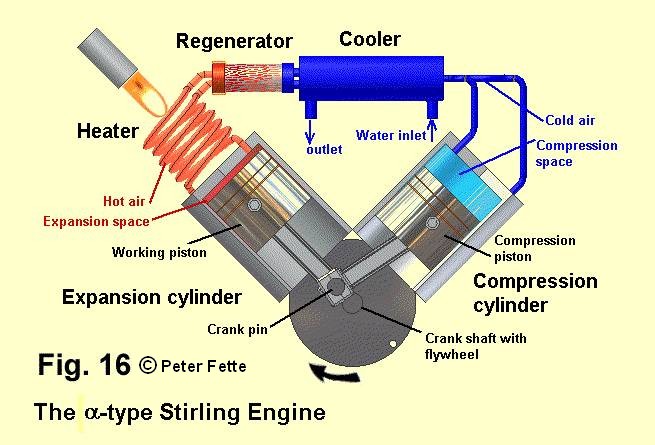

- 9 Ожидается, что до 2040 года по крайней мере 85% энергии транспорта будет поступать от обычного жидкого топлива. • Следовательно, двигатели внутреннего сгорания должны быть усовершенствованы, чтобы уменьшить их местное и глобальное воздействие на окружающую среду. • Предлагается ряд возможных подходов к повышению эффективности и сокращению выбросов. • Стратегии двигателей могут снизить выбросы CO2 на 30 %, а гибридизация и облегчение — на 50 %. • Обсуждаются последствия для транспортной политики. В настоящее время 99,8% мирового транспорта приводится в движение двигателями внутреннего сгорания (ДВС), а 95% энергии транспорта поступает от жидкого топлива, полученного из нефти. Рассматриваются многие альтернативы, включая аккумуляторные электромобили (BEV) и другие виды топлива, такие как биотопливо и водород. Однако все эти альтернативы начинаются с очень низкой базы и сталкиваются со значительными препятствиями на пути к неограниченному расширению, так что 85–9Ожидается, что даже к 2040 году 0% энергии транспорта будет поступать от обычных жидких видов топлива, приводящих в действие двигатели внутреннего сгорания. Следовательно, необходимо совершенствовать ДВС, чтобы уменьшить локальное и глобальное воздействие транспорта на окружающую среду. В этой статье рассматриваются возможности такого улучшения после обсуждения основных принципов, определяющих эффективность двигателя, и технологий контроля загрязнения выхлопными газами. Большие возможности для такого улучшения иллюстрируются рассмотрением различных практических подходов, уже существующих на рынке. Например, лучшие двигатели класса SI в США потребляют на 14% меньше топлива по сравнению со средним показателем. Одни только разработки двигателей и традиционных силовых агрегатов могут снизить расход топлива более чем на 30% для автомобилей малой грузоподъемности (LDV). Внедрение других технологий, таких как гибридизация и облегчение веса, может снизить расход топлива на 50% по сравнению с текущим средним показателем для легковых автомобилей. Существующая технология последующей обработки может гарантировать, что уровень загрязняющих веществ в выхлопных газах соответствует самым строгим действующим требованиям по выбросам. Действительно, у большинства современных дизельных автомобилей выхлоп может быть чище, чем всасываемый воздух в городских центрах. Последствия для транспортной политики, особенно там, где есть планы запретить ДВС, рассматриваются в заключительном обсуждении. Необходимо задействовать все имеющиеся технологии для смягчения воздействия транспорта на окружающую среду, и было бы крайне недальновидно препятствовать дальнейшему развитию ДВС, ограничивая их продажи. Internal combustion engine Emissions Efficiency Hybridisation ASTM American Society of Testing and Materials BEV battery electric vehicle CAD crank angle degrees CFD computational fluid dynamics CFR совместное исследование топлива CI воспламенение от сжатия CO окись углерода DCN Полученное Цетановое число DPF Дизельные частицы. EGR Рециркуляция выхлопных газов EOI EVER EUCT GCI бензин с воспламенением от сжатия парниковые газы парниковые газы GPF бензиновый сажевый фильтр HC углеводороды HCCI гомогенный сжатие заряда. LPG сжиженный нефтяной газ MBT максимальный тормозной момент MFB массовая доля сжигаемого топлива MON октановое число двигателя NO x nitrogen oxides OOD octane on demand PPC partially premixed compression RCCI reactivity controlled CI RDE real driving emissions RON research octane number S чувствительность (RON-MON) SCR селективное каталитическое восстановление SI искровое зажигание SOC Начало сжигания (CAD) SOI Начало впрыска (CAD) SRG Прямой бензин TWC Трехэтажный катализатор AFR ОТДЕЛА ASC аммиачный катализатор BOE баррель н. э.0002 diesel exhaust fluid DME dimethyl ether DOC diesel oxidation catalyst GDI gasoline direct injection LDV light duty vehicle LNG liquid natural gas LNT lean NOx ловушка МТБЭ метил-трет-бутиловый эфир NEDC новый европейский ездовой цикл RFO мазут PEMS Портативная система измерения выбросов PFI Внедрение топлива для порта PHEV Гибридный электромобиль с плагином PM Стативные частицы PMEP Начальник. номер толуола TRF эталонное топливо толуол UHC несгоревшие углеводороды WLTP Процедуры испытаний для легкого режима работы по всему миру © 2020 Автор(ы). Опубликовано Elsevier Ltd. Как работает автомобильный двигатель

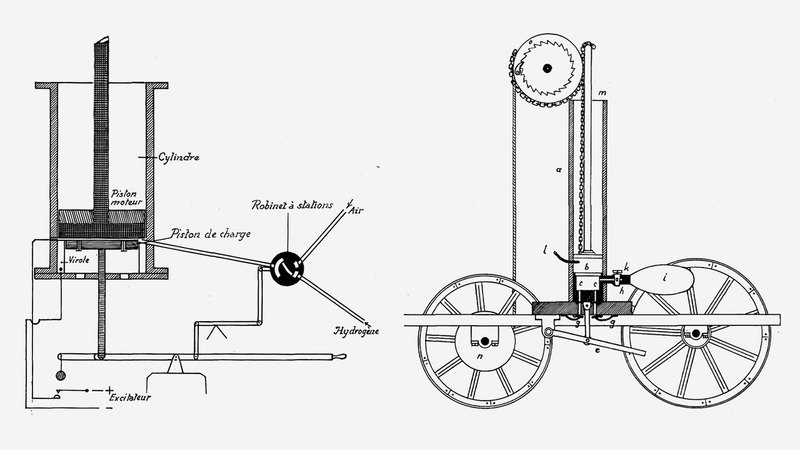

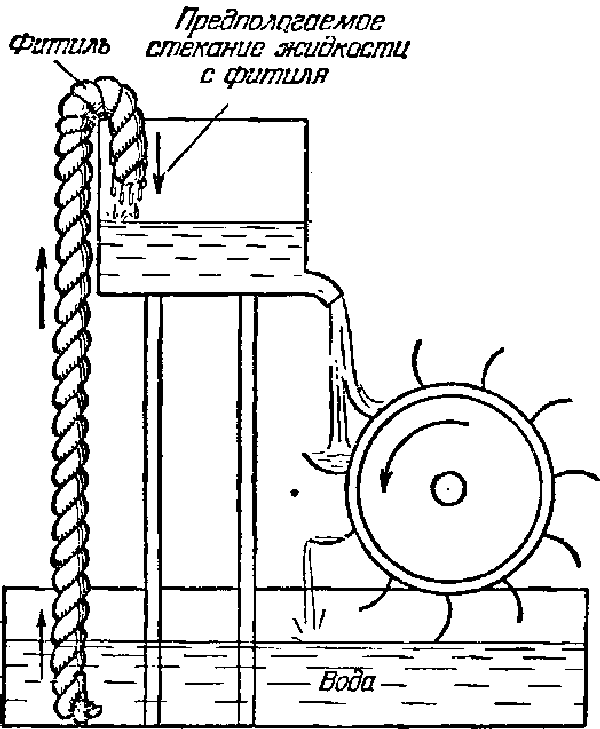

- Самодельный гидравлический поршневой насос для воды для скота

- Работа гидравлического поршневого насоса

- Типовые установки гидравлического поршневого насоса

- Определение перепада высоты или падения

- Производительность гидравлического насоса тарана

- Самодельный гидравлический домкрат – Дизайн 1

- Самодельный гидравлический домкрат — схема 2

- Работа насоса

- Материалы и размеры напорной трубы

- Подходящие источники воды для гидравлического поршневого насоса

- Откачка воды из пруда

- Техническое обслуживание насоса

- «Настройка» насоса

- Распространенные проблемы

- Коэффициенты пересчета и определения

- Ссылки Цитируется

- Ссылки Консультации

- Учебное пособие – Домашний школьник своими руками

- Вода при сгорании дизельного топлива

- Как заправлять машину водопроводной водой Планы

Ячейка майера своими руками чертежи. Как работает ячейка Мэйера? Что необходимо для изготовления топливной ячейки дома

В данной статье поговорим про историю появления ячейки Мэйера и подробно расскажем как работает ячейка Мэйера.

Прошло уже достаточно много времени, после изобретения двигателя на воде, или так называемой, «топливной ячейки» американца Стэнли (Стива) Мэйера (Мейера, или Майера) — как изобретателя только не называют. Кто случайно не знает, поясню: Ячейка Мейера – устройство, расходующее малое количество электрической энергии (фактически «на халяву»), и производящее из обыкновенной воды большое количество водородно-кислородной смеси. В попытках разобраться, как работает ячейка Мэйера, в настоящее время, «бьется» большое количество умов. Кто то, даже заявляет, что ему удалось реализовать этот «генератор водорода», но как то это делается украдкой, да и потом ничего не происходит: Мы, почему то не пересаживаемся на автомобили, работающие на воде, потому что их попросту нет. Я так же интересуюсь этой проблемой, проводил эксперименты с ячейкой Мэйера, поэтому

Я так же интересуюсь этой проблемой, проводил эксперименты с ячейкой Мэйера, поэтому

Как знать, может быть, мои советы Вам помогут, и вскоре Вы заявите, что Ваш автомобиль на воде поехал. Почему не я? В анналы истории я не рвусь, на ближайшие половину года — год основная моя работа занимает много времени и кроме того, у меня нет условий позволяющих воссоздать ячейку Мэйера в «ближайшее время». Что, по моему мнению, необходимо и как вообще работает ячейка Мэйера Мы с Вами будем разбираться вместе. Об этом, Вы прочтёте в последующих статьях.

Для того, кто желает увидеть видеоматериал сделанный самим Мэйером и его друзьями, тот может перейти на страничку Книги, программы и видеоматериал для бесплатного скачивания , на которой имеются ссылки на большое количество видеофильмов от демонстраций, до конференций, а также другой материал от автора Ячейки — Стенли Мэйера.

Перед изложением материала, хочу акцентировать внимание на следующем: Эксперименты с водородом чрезвычайно опасны, Вы осуществляете их на свой страх и риск! Скорость сгорания водорода на несколько порядков выше скорости сгорания любых других видов углеводородного топлива и их паров.

Настоящая статья предназначена для того, чтобы развеять Ваши фантазии и невежество, которые в бесчисленном количестве появляются на различных форумах. Смешно выглядят публикуемые на различных сайтах радиосхемы Ячеек Мэйера, которые должны расходовать минимум энергии для получения резонанса воды. Это грамотно исполненные схемы, на самом деле «работающие», но абсолютно все они работают по принципу обыкновенного Электролизёра! Какой резонанс, какое накопление? Полный бред!!!

Почему ячейку Мэйера сделал только он сам, а другие не смогли?

Начнём с того, что существует версия, которая не вызовет ни у кого её отрицания. В мире есть «очень маленькая» кучка людей с «очень огромными» возможностями, это – нефтяные магнаты – владельцы мировых запасов топлива. Им бы очень не хотелось терять свои миллиарды миллиардов, которые они практически «на халяву» кладут к себе в карман выкачивая «кровь Земли». Фактически они живут за счёт всего человечества. Это Вы и я исправно платим им большие деньги, заправляя свой автомобиль, за то, что по сути им не должно принадлежать. И для того, чтобы этот процесс наполнения карманов не останавливался, они предпринимают всё, чтобы никто не придумал альтернативный источник энергии, превосходящий нефтепродукты. Есть, конечно, Атом, но от него быстро «откидывают лапти», поэтому Атом для нефти не конкурент. У нефтяных баронов трудится не одна сотня смышленых мальчиков, в том числе и хакеров, которые «продвинутую» информацию из средств массовой информации, в том числе интернета удаляют. Эти мальчики о совести и о том, что из-за плохой экологии «человечество на грани вымирания» не задумываются, бароны им исправно платят за работу.

В мире есть «очень маленькая» кучка людей с «очень огромными» возможностями, это – нефтяные магнаты – владельцы мировых запасов топлива. Им бы очень не хотелось терять свои миллиарды миллиардов, которые они практически «на халяву» кладут к себе в карман выкачивая «кровь Земли». Фактически они живут за счёт всего человечества. Это Вы и я исправно платим им большие деньги, заправляя свой автомобиль, за то, что по сути им не должно принадлежать. И для того, чтобы этот процесс наполнения карманов не останавливался, они предпринимают всё, чтобы никто не придумал альтернативный источник энергии, превосходящий нефтепродукты. Есть, конечно, Атом, но от него быстро «откидывают лапти», поэтому Атом для нефти не конкурент. У нефтяных баронов трудится не одна сотня смышленых мальчиков, в том числе и хакеров, которые «продвинутую» информацию из средств массовой информации, в том числе интернета удаляют. Эти мальчики о совести и о том, что из-за плохой экологии «человечество на грани вымирания» не задумываются, бароны им исправно платят за работу.

Да и вообще, надо соображать, двигатель на воде это — крах мировой экономической системы. Если цены на нефть резко упадут, произойдёт революция 1917-го года, только в мировом масштабе. Потому, что нефтедоллар определяет цены на другие товары. По началу, год — два будет переоценка всего, в магазинах ничего не будет, а на свалках «завал». Кто то может сказать, что это лирика в защиту «буржуев».

А теперь приступим к существу вопроса! Как работает ячейка Мэйера? Я проведу анализ того, что написано в статье «Вода вместо бензина» , которая имеется в большом количестве экземпляров на разных сайтах. Отдельные моменты я буду опровергать, а интересные моменты статьи — выделять. Позже, я проанализирую на мой взгляд, действительно важные моменты статьи, которые указывают на то, что существует большая вероятность изготовления ячейки Мэйера своими руками. Стоит отметить, что патенты Мэйера написаны на «техническом» английском языке. Любой знаток «обыкновенного» английского языка не сможет правильно перевести его патенты на русский язык. Посетители сайта могут бесплатно скачать патенты Стэнли Мэйера с Депозита по ссылке . А мы, тем временем, приступаем к анализу «русскоязычного перевода»!

Стоит отметить, что патенты Мэйера написаны на «техническом» английском языке. Любой знаток «обыкновенного» английского языка не сможет правильно перевести его патенты на русский язык. Посетители сайта могут бесплатно скачать патенты Стэнли Мэйера с Депозита по ссылке . А мы, тем временем, приступаем к анализу «русскоязычного перевода»!

1. Обычный электролиз воды требует тока, измеряемого в амперах, ячейка Мэйер производит тот же эффект при миллиамперах.

Оценим эту фразу с учётом большинства тех схем, которые появлялись в интернете. Прибор, который измеряет ток, потребляемый от источника тока – обыкновенный амперметр постоянного тока, а после амперметра никаких сглаживающих конденсаторов нет. Учитывая, что импульсы, поступающие на электроды ячейки, кратковременны и имеют большую скважность, то амперметр, в силу инерционности рамки должен показывать ток не больше одной десятой от реально потребляемого тока, а то и меньше.

2. Обыкновенная водопроводная вода требует добавления электролита, например, серной кислоты, для увеличения проводимости, а ячейка Мэйера действует при огромной производительности с чистой водой.

Любой электролизёр с недистиллированной водой, при расстоянии между электродами 1-2 мм будет работать с огромной производительностью. Кроме того, в статье сначала пишется, что Мэйер использует водопроводную воду, а теперь пишут про чистую воду. Не соответствие. Вообще, у меня появилась мысль, что в статье много «полезного» вырезано, и много «запутывающего нам мозги» добавлено — это к слову о нефтяных баронах, и людях зарабатывающих на сенсациях.

3. Согласно очевидцам, самым поразительным аспектом клетки Мэйера было то, что она оставалась холодной, даже после часов производства газа.

При кратковременных импульсах – ничего поразительного.

4. Эксперименты Мэйера, которые он счел возможными представить к патентованию, заслужили серию патентов США, представленные под Секцией 101. Представление патента под этой секцией зависит от успешной демонстрации изобретения Патентному Рецензионному Комитету.

Мне приходилось представлять научную работу в известный Научно-исследовательский институт России (не буду его называть, чтобы, не принижать его авторитет, а он действительно авторитетный). В этой работе была куча недоработок, но она была высоко оценена. Её ещё потом отправляли на Всероссийский конкурс и за неё у меня даже медаль от министра образования есть. Работа была перспективной, но требовала времени, которого у меня не было, а сейчас она стала не актуальной. Кроме того, запатентовать можно что угодно. Мэйер, например, отдельно запатентовал свою ячейку и отдельно способ генерации водорода, отдельно патентовал и автомобильный двигатель на воде. Странный факт. Но может я не прав, и в Комитете сидели умные и внимательные мужи науки.

В этой работе была куча недоработок, но она была высоко оценена. Её ещё потом отправляли на Всероссийский конкурс и за неё у меня даже медаль от министра образования есть. Работа была перспективной, но требовала времени, которого у меня не было, а сейчас она стала не актуальной. Кроме того, запатентовать можно что угодно. Мэйер, например, отдельно запатентовал свою ячейку и отдельно способ генерации водорода, отдельно патентовал и автомобильный двигатель на воде. Странный факт. Но может я не прав, и в Комитете сидели умные и внимательные мужи науки.

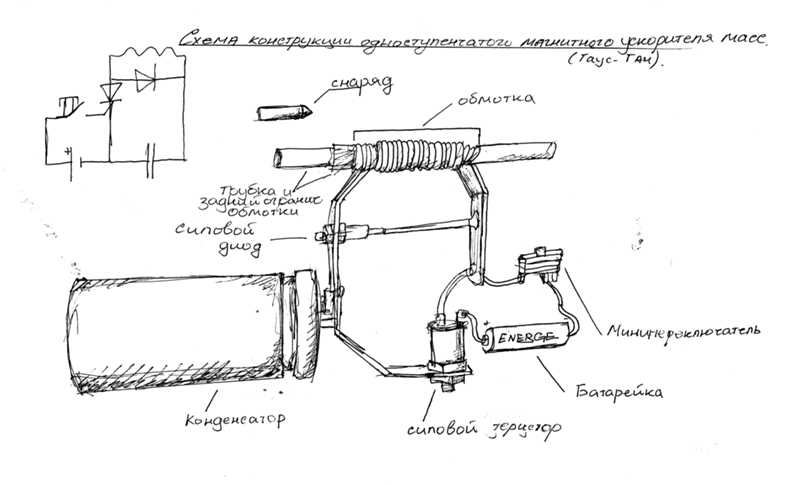

5. Мэйер использует внешнюю индуктивность, которая образует колебательный контур с емкостью ячейки, — чистая вода, по-видимому, обладает диэлектрической проницаемостью около 81 (в других статьях — «около 5»), — чтобы создать параллельную резонансную схему. Она возбуждается мощным импульсным генератором, который вместе с емкостью ячейки и выпрямительным диодом составляет схему накачки. Высокая частота импульсов производит ступенчато поднимающийся потенциал на электродах ячейки до тех пор, пока не достигается точка, где молекула воды распадается и возникает кратковременный импульс тока.

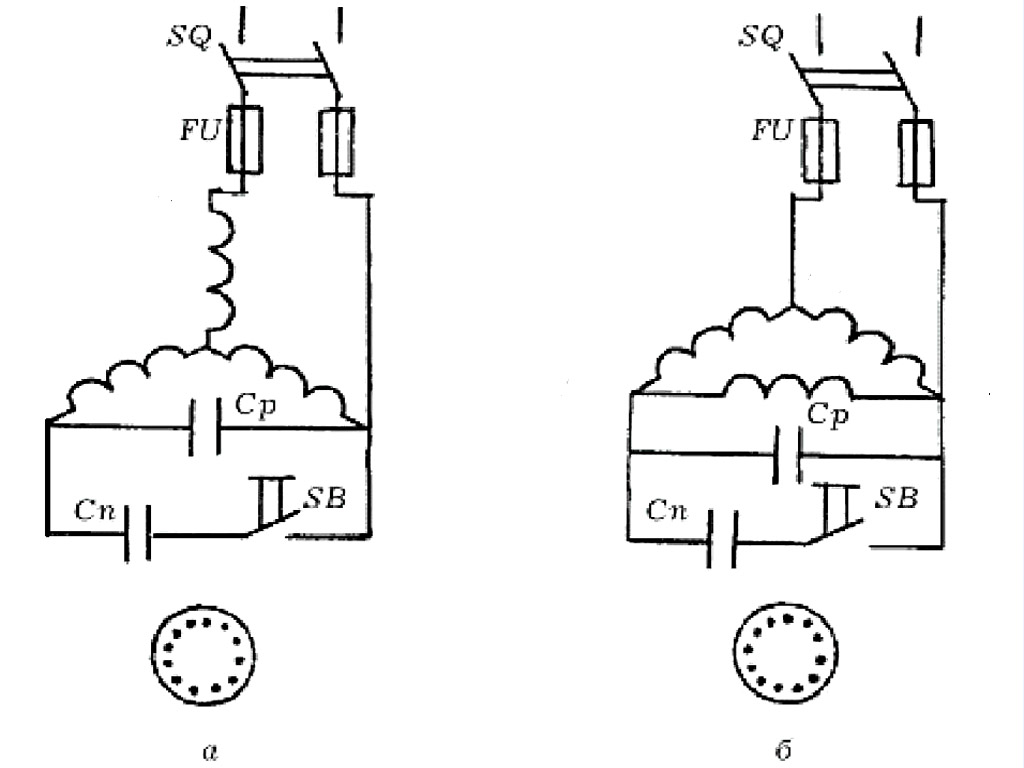

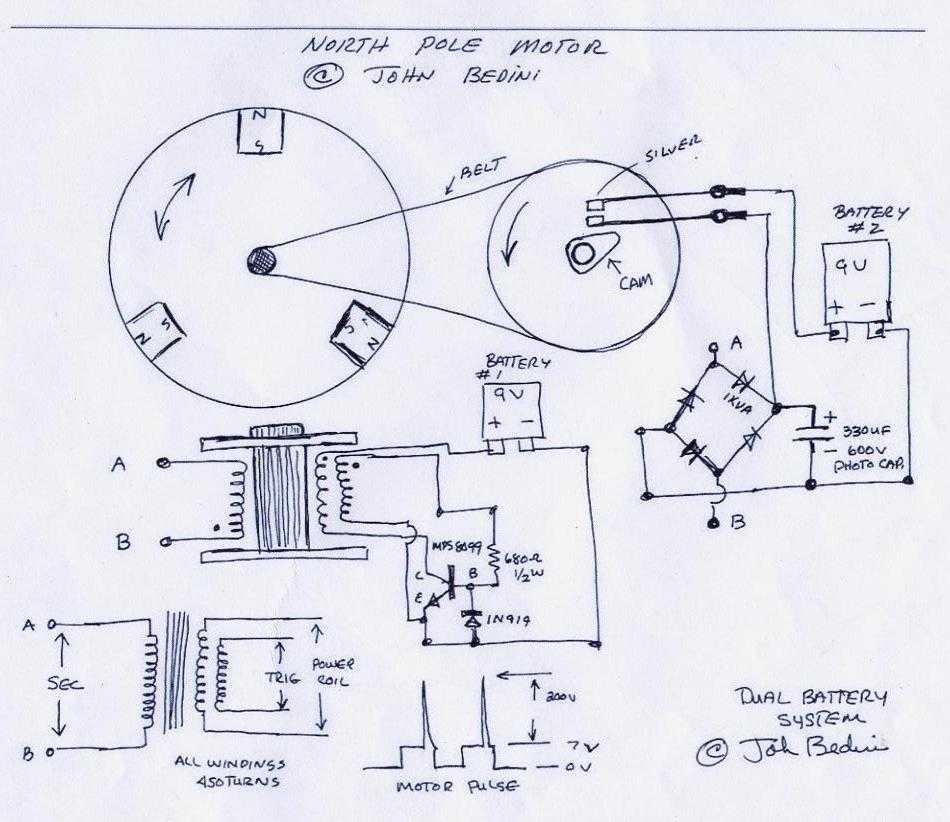

Здесь, говорится о каком то, колебательном контуре. Догадайтесь, на какой из приведённых схем изображён колебательный контур, левой или правой, а может найдёте схему накачки? Судя по приведённым схемам, контуром тут не пахнет, да и схемой накачки тоже.

Схемы накачки энергии известных в радиоэлектронике устройств как минимум имеют накопительную линию, состоящую из нескольких конденсаторов и дросселей. Есть и более простой способ «накачки», но об этом позже мы обязательно поговорим. А здесь, вообще ничего нет, кроме устройства разряда – пластин ячейки, которые, препятствуют вообще какому либо накоплению. Мало того, накопление в известных системах происходит постепенно, а потом происходит кратковременный разряд. А здесь, описывается, что-то другое, совершенно не понятное классической науке.

6. Стэнли Мэйер, успешно разлагает обыкновенную водопроводную воду на составляющие элементы посредством комбинации высоковольтных импульсов, при среднем потреблении тока, измеряемого всего лишь миллиамперами.

Смотри пункт 1.

7. Мэйер отказался прокомментировать подробности, которые бы позволили ученым воспроизвести и оценить его «водяную ячейку». Однако, он представил достаточно детальное описание американскому Патентному Бюро, чтобы убедить их, что он может обосновать его заявку на изобретение.

Совсем странный факт. Мэйер что, решил стать «водяным магнатом»? Почему отказался? Любитель носить патент, хвалиться его обложкой, но никому не показывать? Патент тогда ценен, когда его владелец получает от его реализации дивиденды!

8. Как заявляет Мэйер, — выход газа увеличивался, когда электроды сдвигались более близко, и уменьшался, когда они отодвигались.

В любом электролизёре при уменьшении расстояния между пластинами, производительность газа увеличивается.

9. Вторая ячейка содержала 9 ячеек с двойными трубками из нержавеющей стали и производила намного больше газа.

А вот на этот факт я прошу обратить внимание. Предполагаю, именно здесь кроется вся загадка ячейки.

Предполагаю, именно здесь кроется вся загадка ячейки.

10. Практическая демонстрация ячейки Мэйера является существенно более убедительной, чем псевдо-научный жаргон, который использован для объяснения.

Коперфильд тоже убедительно демонстрировал свои фокусы, а в качестве объяснений, так же как и Мэйер, использовал псевдо-научный жаргон (объяснял всё «магией»).

11. Изобретатель лично говорил об искажении и поляризации молекулы воды, приводящему к самостоятельному разрыву связи, под действием градиента электрического поля, резонанса в пределах молекулы, который усиливает эффект.

На это так же, как и в пункте 9, прошу обратить внимание, об этом поговорим позже.

12. Он также заявил, что фотонное стимулирование пространства реактора светом лазера посредством оптоволокна увеличивает производство газа.

При определённой частоте лазерного генератора, он действительно может усиливать резонанс молекул используя гармоники частот (деление и умножение).

13. Подбирают частоту импульсов, поступающих на конденсатор, соответствующую собственной частоте резонанса молекулы.

Написано одно, а представленные схемы и чертежи не способны работать на частоте резонанса молекул воды, но о возможности такой реализации тоже напишем позже (как по пунктам 9 и 11).

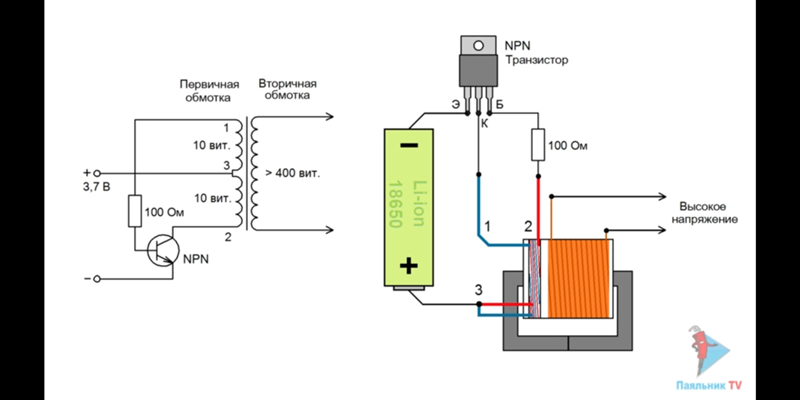

14. Повышающая катушка намотана на обычном тороидальном ферритовом сердечнике 1.50 дюйма в диаметре и 0.25 дюйма толщиной. Первичная катушка содержит 200 витков 24 калибра, вторичная 600 витков 36 калибра. Трансформатор обеспечивает повышение напряжения в 5 раз, хотя оптимальный коэффициент подбирается практическим путем.

При указанном количестве витков первичной и вторичной обмоток, напряжение повысится ровно в 3 (три) раза, а не 5 (пять), это скажет любой радиомастер. С таким описанием, Вы долго будете разбираться, как же работает ячейка Мэйера. О том, как рассчитывается коэффициент трансформации, можете прочитать в статье «Силовой трансформатор. Расчёт трансформатора «. А кто-то не знает, как работает трансформатор? Отвечу, это знает любой мастер: «Ууууууууууу…..».

Расчёт трансформатора «. А кто-то не знает, как работает трансформатор? Отвечу, это знает любой мастер: «Ууууууууууу…..».

15. Реальная вода обладает некоторой остаточной проводимостью, обусловленной наличием примесей. Идеально, если вода в ячейке будет химически чистой. Электролит к воде не добавляется.

Химически чистая вода это – дистиллированная вода! А сначала говорили о водопроводной!

16. Два концентрических цилиндра 4 дюймов длиной составляют конденсатор. Расстояние между поверхностями цилиндров 0.0625 дюйма.

Запоминайте размеры, мы к ним ещё вернёмся вместе с пунктами 9, 11 и 13.

17. Расчет резонансной частоты традиционный. Вторую индуктивность подстраивают в зависимости от чистоты воды так, чтобы потенциал, приложенный к воде, был постоянен.

Какой «традиционный» расчёт? Авторов статьи учили рассчитывать резонанс колебательного контура состоящего из конденсатора, катушки и полупроводникового диода? Таких «традиционных» контуров не бывает! Подробно о традиционных расчётах читайте в статье «Колебательный контур. Резонанс «. И вообще, под какую резонансную частоту подстраивать?

Резонанс «. И вообще, под какую резонансную частоту подстраивать?

18. Внешняя трубка подгоняется под размер 3/4 дюйма 16 калибра (толщина стенки 0.06 дюйма), длиной 4 дюйма. Внутренняя трубка диаметром 1/2 дюйма 18 калибра (стенка 0.049 дюйма, это приблизительный размер для этой трубки, фактический калибр не может быть вычислен из патентной документации, но этот размер должен работать), 4 дюйма длиной.

Запоминайте размеры, мы к ним ещё вернёмся вместе с пунктами 9, 11 , 13 и 16.

19. Не указано, должна ли быть вода внутри трубки. Думается, что она там есть, но это совершенно не влияет на работу прибора.

А это как сказать, от этого может быть всё и зависит. Это у переписчика этой статьи не влияет! Вернёмся вместе с пунктами 9, 11 , 13, 16 и 18.

20. Частота не была напечатана, исходя из размера катушек и трансформатора, частота не превышает 50 Mhz. He упирайтесь в этот факт, это всего лишь моя догадка.

На основе чего автор догадывался о частоте, не превышающей 50 мегагерц? По парамерам катушек и трансформатора, без всяких вычислений, любой опытный радиолюбитель скажет, что частота не достигнет и 1 (одного) мегагерца. Автор статьи, как это он пишет сам, действительно попытался «догадаться», но получилось как в «Поле чудес» — играл но не угадал.

Автор статьи, как это он пишет сам, действительно попытался «догадаться», но получилось как в «Поле чудес» — играл но не угадал.

Теперь Вы, сами поняли, почему я сначала отнёсся к этой статье, как к очередному надувательству. Сейчас у меня противоположное мнение, но чтобы оно подтвердилось, необходимо всё «разложить по полочкам».

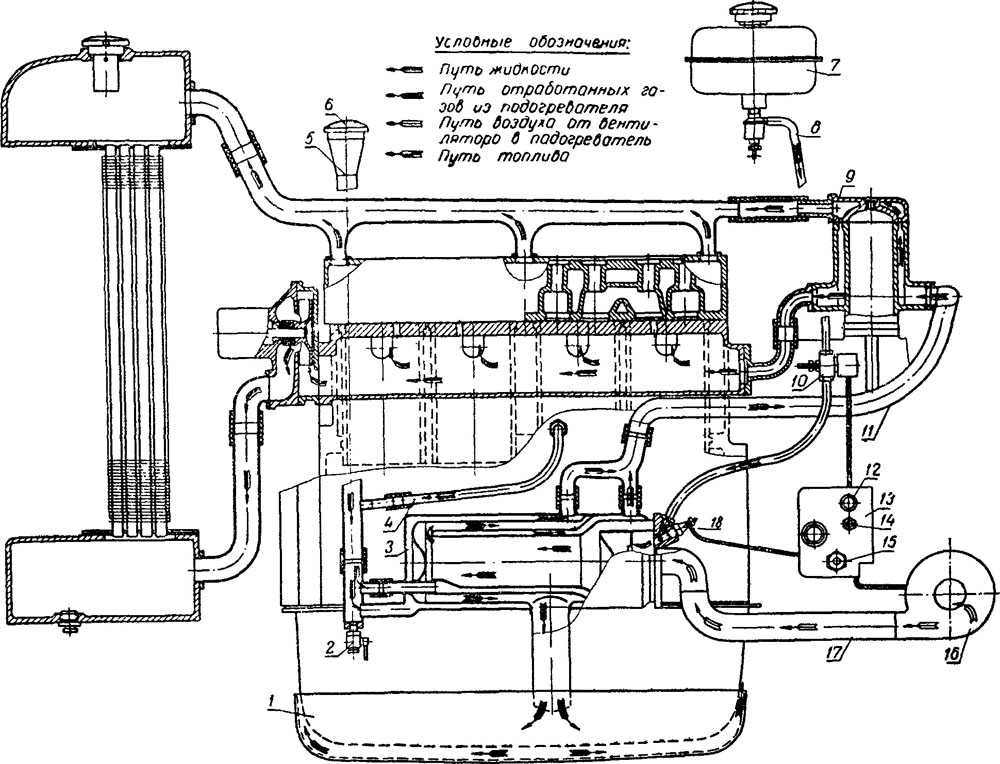

Что собой представляет водородный генератор ? Это определенный прибор, который работает с помощью нескольких процессов. Во время своего действия он начинает перерабатывать воду и разлагает ее на водород и кислород. Водородный генератор многие изготавливают самостоятельно. Лучше всего для этого иметь опыт в работе с отопительными системами и изготовлении схожих приборов. В этом случае вы сделаете всё правильно, и не будете волноваться за работу своего генератора.

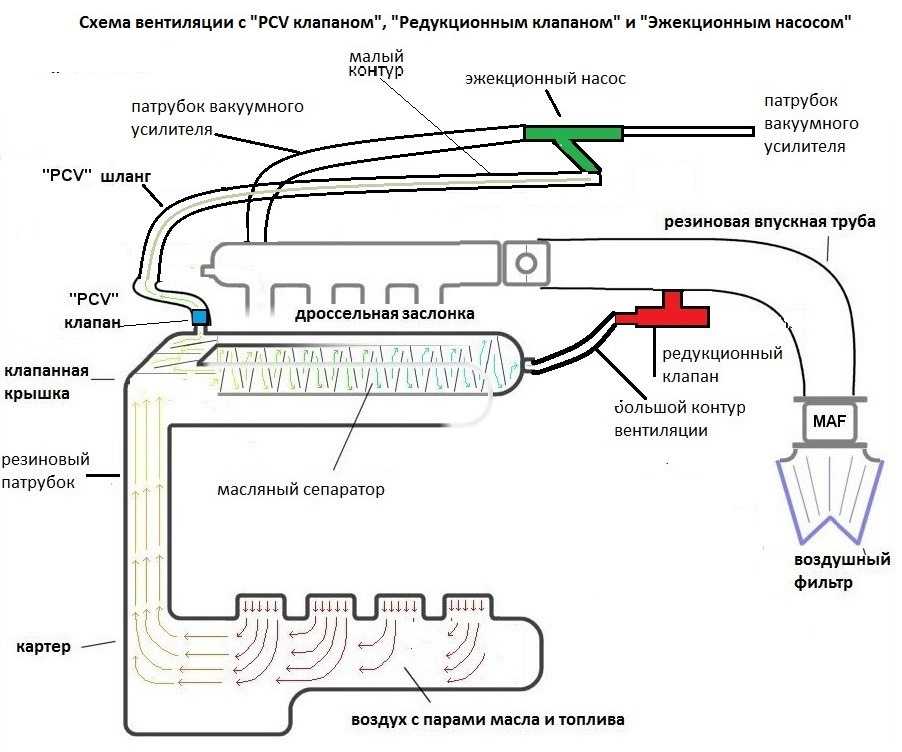

Как происходит отопление водородом

Отопление водородом – это достаточно практичная вещь. Такое отопление можно встретить внутри автомобиля, в месте, где стоит двигатель. Водород можно получать в больших объёмах. Это делает такой вид отопления всё более и более популярным в условиях, когда надо сберечь деньги и получить отопление в дом максимально эффективно.

Это делает такой вид отопления всё более и более популярным в условиях, когда надо сберечь деньги и получить отопление в дом максимально эффективно.

Водородный способ отопления был изобретён в компании, которая находится в Италии. Выглядел аппарат как горелка. Получение выглядело иначе, чем сейчас. Способ является экологичным способом получения энергии. К тому же, практически бесшумным. Большое количество водорода сжигается при низкой температуре около 3000 градусов Цельсия. Такая температура поспособствовала изготавливать котлы для отопления водородом из обычных материалов.

Во время отопления водородом, водяной котёл или печь выпускает пар. Пар не приносит вреда человеческой жизни. Он безвредный. Для работы отопления водородом необходима только одна составляющая затрат – электричество. Однако, если поставить солнечные панели , которые будут получать солнечную энергию, то затраты можно снизить до минимальных значений, либо вовсе свести к нулю.

Отопление водородом чаще всего применяются для системы тёплых полов.

Процесс отопления можно представить в виде следующих этапов:

- Вступление кислорода в реакцию с водородом;

- Образование водяных молекул;

- Выделение тепловой энергии;

- Нагрев пола.

Тепловая энергия, которая выделяется во время реакции, нагревает воду до 40 градусов тепла. Это идеальная температура для технологии теплого пола.

Отопление водородом часто применяется в случаях, когда надо существенно сэкономить на использовании технологий теплого пола. Такой способ позволяет быстро согреть пол без существенных затрат. К тому же, если котёл будет питаться от солнечной энергии, то ваши затраты на обеспечение работы котла приблизятся к нулю.

Можно ли сделать водородный генератор своими руками

Сегодня можно найти в открытых источниках большой пласт информации о создании различных агрегатов. В том числе, и водородного генератора и его принцип работы. Если вы обладаете достаточными знаниями, навыками в конструировании такого рода устройств, то вы можете сделать его своими руками.

Чтобы собрать газогенератор, нужно знать его устройство. Топливные ячейки – это своего рода блок. Для их изготовления следует брать пластины из оргалита или оргстекла.

Представим этапы изготовления генератора:

- Создание топливных ячеек;

- Создание отверстий, чтобы дать проход воде;

- Вырезаем электродные пластины;

- Обрабатываем нержавеющую сталь наждачкой;

- Сверлим отверстия для воды между электродами, чтобы отвести газ Брауна ;

- Собираем генератор;

- Вставляем шпильки и укладываем электроды;

- Отделяем от реактора пластины нержавейки уплотнительными кольцами;

- Закрываем генератор оргалитовой стенкой;

- Скрепляем конструкцию шайбами и гайками;

- Подключаем генератор шлангами к ёмкости с водой;

- Соединяем контактные площадки между собой;

- Подключаем провод питания;

- Даём напряжение на топливную ячейку.

При конструировании водородного генератора стоит учитывать, что плоскость электродов должна быть ровной, во избежание короткого замыкания.

Следуя вышеприведённому алгоритму, вы сможете изготовить генератор самостоятельно. И тогда водный генератор будет способен расщепить автоподстройкой частоты необходимые частицы для получения энергии.

Водородный генератор можно сделать самостоятельно. Если у вас есть технические знания и опыт в области конструирования подобных устройств, то сделать генератор для вас будет расплюнуть. Делайте всё согласно схемам, чертежам, смотрите руководство по самостоятельному изготовлению, читайте подробное описание и тогда вы сможете сконструировать самодельный электрогенератор для тепла своими руками из доступных деталей, как для легковых авто, так и для домашнего использования. Электрохимический прибор отлично осуществит обогрев как настоящая печка.

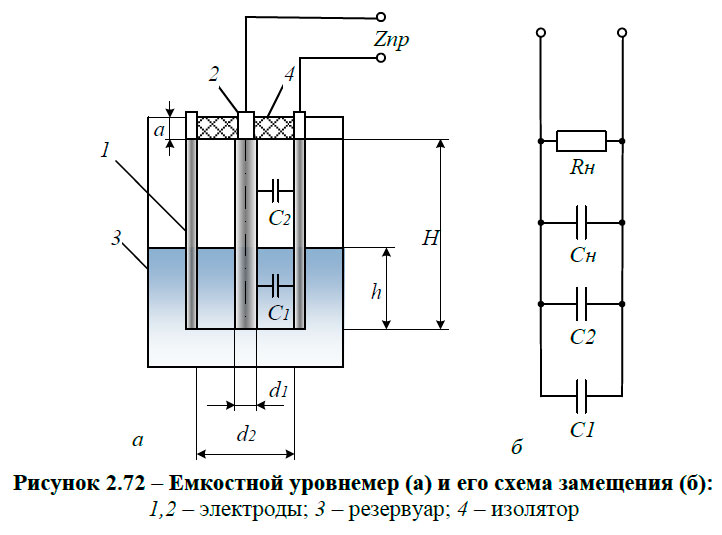

Из чего изготавливается электролизер своими руками: чертежи

Чтобы изготовить электролизер своими руками быстро и без лишних проблем, то стоит воспользоваться чертежами. Они помогут вам точнее понять схему и устройство изделия, чтобы сделать его самостоятельно.

Электролизная часть должна быть изготовлена из нержавеющей стали. Можете даже использовать старый лист стали. Покупать новый лист не стоит. Определим список материалов, которые понадобятся при изготовлении.

Пластины в электролизере должны быть двух видов: положительная и отрицательная.

Для изготовления электролизера вам понадобится несколько деталей:

- Лист нержавейки;

- Болты, гайки и шайбы;

- Труба;

- Штуцеры;

- Ёмкость на 1,5 литра;

- Фильтр для проточной воды;

- Обратный клапан для воды.

Данные материалы понадобятся вам при изготовлении электролиза. В процессе конструирования изделия, следует чётко придерживаться чертежей. Следует заранее в них разобраться, чтобы знать, где все составляющие элементы конструкции.

Сделать гидролизер самостоятельно можно с помощью разных компонентов, вам может и не потребоваться сварка, конечно если вы не будете делать сварочный или ацетиленовый резак, а вот электронный компонент buz350, аккумулятор и батарея которые вырабатывают достаточное количество Джо. Они, для подключения вам могут понадобиться. Если вам нужно много мощности, то можно использовать аккумулятор, который имеет мотоцикл Питер или Вуд, кстати, очень часто такое приспособление работает на спирту, что упрощает задачу. Так что такая добыча водорода будет упрощенной. Для мощных установок, может быть использована машина употребляющая дизель, а точнее ее ДВС.

Они, для подключения вам могут понадобиться. Если вам нужно много мощности, то можно использовать аккумулятор, который имеет мотоцикл Питер или Вуд, кстати, очень часто такое приспособление работает на спирту, что упрощает задачу. Так что такая добыча водорода будет упрощенной. Для мощных установок, может быть использована машина употребляющая дизель, а точнее ее ДВС.

Для грамотного изготовления электролиза, используйте чертежи. Они помогут вам сделать установку правильной. Заранее посмотрите список материалов и средств, которые могут вам понадобиться во время создания электролиза. Удачи при изготовлении!

Что такое газ Брауна

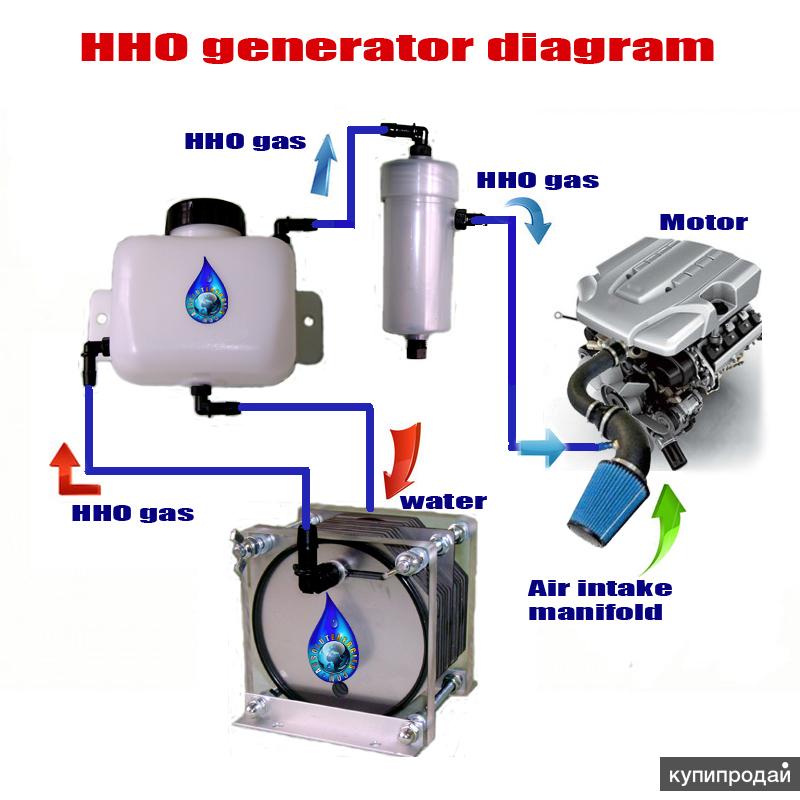

Во время работы водородный генератор создаёт водород. Но на выходе мы получаем не чистый водород, а его модификацию. Это и есть газ Брауна. Он необходим для воспроизведения энергии и обозначается как HHO. Часто люди хотят отапливать свой дом, применяя оксиводород.

Газ Брауна или Стенли получают из воды. Это осуществляется с помощью метода электролиза или резонанса. Данное топливо всё чаще пробуют использовать для отопления частного дома и жилых помещений. Формула гремучего газа в чём-то схожа с формулой газа Брауна.

Данное топливо всё чаще пробуют использовать для отопления частного дома и жилых помещений. Формула гремучего газа в чём-то схожа с формулой газа Брауна.

Генераторы, которые выделяют такой газ, можно купить, либо изготовить самостоятельно.

Для самостоятельного получения газа вам необходимо:

- Трубки из ферросплавной нержавейки;

- Регулятор для настройки мощности элемента нагрева;

- Осушитель;

- Источник питания на 12 В.

Стоит отметить, что трубки из нержавейки должны быть разных диаметров.

Газ Брауна – это модификация водородного газа. Именно его мы получаем на выходе, когда используем водородный генератор в быту. Газ можно применять для технологии теплого пола. Так ваши ноги всегда будут в тепле. При этом, затраты на содержания генератора, крайне малы.

Как выбрать водородный котел

Водородный котёл – это самый необходимый элемент для водородного генератора. Без него ваш агрегат не будет работать. Водородный котел можно сделать самостоятельно. Однако многие владельцы дачных участков и домов, где используются теплые полы, рекомендуют котел покупать.

Водородный котел можно сделать самостоятельно. Однако многие владельцы дачных участков и домов, где используются теплые полы, рекомендуют котел покупать.

Чтобы выбрать водородный котел, надо обращать внимание на базовые характеристики:

- Мощность;

- Количество контуров;

- Объём потребляемой энергии.

Также стоит обращать внимание на производство. Чем популярнее марка – тем лучше.

Это три основные параметры, по которым можно определить, насколько перед вами эффективный котёл с высоким КПД.

Если вы собираетесь отапливать весь дом – покупайте самые большие котлы. Если нет, то стоит остановиться на маленьком котле. Подходите к выбору котла внимательно. Это самый важный элемент в водородном генераторе. Выбирайте качественные котлы только популярных марок, и тогда ваш генератор прослужит вам много лет.

Насколько эффективна ячейка Мейера

Ячейка Мейера – это топливная ячейка. Элемент, который тратит малый объём электроэнергии, создавая большое количество водородно-кислородной смеси из обычной воды. Преимущества ячейки очевидны. Именно поэтому её применяют в водородных генераторах.

Преимущества ячейки очевидны. Именно поэтому её применяют в водородных генераторах.

3 главные преимущества ячейки Майера:

- Малое потребление;

- Высокая эффективность от чистой воды;

- Ячейка остаётся холодной даже после часовом создании газа.

Ячейка Мейера применяется вместо обычного электролиза.

За счёт малого потребления и высокой эффективности, ячейка получила широкое применение в создании водородного генератора в домашних условиях. Установка затрачивается малое количество энергии. При этом, даже от чистой воды, она способна производить огромное количество газа, оставаясь холодной.

Ячейка Мейера гораздо эффективнее электролиза. Она изготавливается из нержавейки, требует мало затрат, но при этом на выходе мы получаем большой объём газа. Для работы её необходимо погружать в воду. Если вы хотите получить большое количество газа, то следует использоваться именно ячейку Мейера.

Авто на воде своими руками: чертежи (видео)

Водородный генератор – это очень полезное устройство для тех, кто хочет сэкономить на электроэнергии и получить максимально эффективный агрегат, с помощью которого можно производить газ для системы теплых полов. При использовании генератора, вы будете обеспечены теплым полом на долгое время.

При использовании генератора, вы будете обеспечены теплым полом на долгое время.

Экология познания. Наука и техника: Ячейка Мейера – устройство, расходующее малое количество электрической энергии, и производящее из обыкновенной воды большое количество водородно-кислородной смеси (газ Брауна).

Очевидно, что изобретатель из США Стэнли Мэйер разработал электрическую ячейку, которая позволяет разделять обыкновенную водопроводную воду на водород и кислород с гораздо меньшей затратой энергии, чем требуется при обычном электролизе.

Демонстрации проводились и прежде профессором Michael Laughton, Dean из Engineering при Колледже Королевы Mary, Лондон, Адмирал Сэр Anthony Griffin, бывший командующий британским Флотом, и Д-ром Keith Hindley, английским химиком-исследователем. Ячейка Мэйер, сделанная дома изобретателем в Grove City, Огайо, производила гораздо больше водородо-кислородной смеси, чем могло ожидаться при простом электролизе.

В то время как обычный элекролиз воды требует тока, измеряемого в амперах, ячейка Мэйер производит тот же эффект при милиамперах. Более того, обыкновенная водопроводная вода требует добавления электролита, например, серной кислоты, для увеличения проводимости; ячейка Мэйер действует при огромной производительности с чистой водой.

Более того, обыкновенная водопроводная вода требует добавления электролита, например, серной кислоты, для увеличения проводимости; ячейка Мэйер действует при огромной производительности с чистой водой.

Согласно очевидцам, самым поразительным аспектом клетки Мэйер было то, что она оставалась холодной даже после часов производства газа.

Эксперименты Мэйера, которые он счел возможными представить к патентованию, заслужили серию патентов США, представленные под Секцией 101. Представление патента под этой секцией зависит от успешной демонстрации изобретения Патентному Рецензионному Комитету.

Клетка Мэйера имеет много общего с электролитической ячейкой, за исключением того, что она работает при высоком потенциале и низком токе лучше, чем другие методы. Конструкция проста. Электроды — отсылаем заинтересовавшихся к Мэйеру — сделаны из параллельных пластин нержавеющей стали, образующие либо плоскую, либо концентрическую конструкцию. Выход газа зависит обратно пропорционально расстоянию между ними; предлагаемое патентом расстояние 1. 5 мм дает хороший результат.

5 мм дает хороший результат.

Значительные отличия заключаются в питании ячейки. Мэйер использует внешнюю индуктивность, которая образует колебательный контур с емкостью ячейки, — чистая вода, по-видимому, обладает диэлектрической проницаемостью около 81, — чтобы создать параллельную резонансную схему. Она возбуждается мощным импульсным генератором, который вместе с емкостью ячейки и выпрямительным диодом составляет схему накачки. Высокая частота импульсов производит ступенчато поднимающийся потенциал на электродах ячейки до тех пор, пока не достигаеся точка, где молекула воды распадается и возникает кратковременный импульс тока. Схема измерения тока питания выявляет этот скачок и запирает источник импульсов на несколько циклов, позволяя воде восстановиться.

Химик-исследователь Keith Hindley предлагает следующее описание демонстрации ячейки Мэйера: «После дня презентаций, Griffin комитет засвидетельствовал ряд важных свойств WFC (водяная топливная ячейка, как назвал ее изобретатель).

Группа очевидцев независимых научных наблюдателей Великобритании свидетельствовала что американский изобретатель, Стэнли Мэйер, успешно разлагает обыкновенную водопроводную воду на составляющие элементы посредством комбинации высоковольтных импульсов, при среднем потреблении тока, измеряемого всего лишь милиамперами. Зафиксированный выход газа был достаточным, чтобы показать водородно-кислородное пламя, которое мгновенно плавило сталь.

По сравнению с обычным сильноточным электролизом, очевидцы констатировали отсутствие какого-либо нагревания ячейки. Мэйер отказался прокомменировать подробности, которые бы позволили ученым воспроизвести и оценить его «водяную ячейку». Однако, он представил достаточно детальное описание американскому Патентному Бюро, чтобы убедить их, что он может обосновать его заявку на изобретение.

Одна демонстрационная ячейка была снабжена двумя параллельными электродами возбуждения. После наполнения водопроводной водой, электроды генерировали газ при очень низких уровнях тока — не больше, чем десятые доли ампера, и даже милиамперы, как заявляет Мэйер, — выход газа увеличивался, когда элекроды сдвигались более близко, и уменьшался, когда они отодвигались. Потенциал в импульсе достигал десятков тысяч вольт.

Потенциал в импульсе достигал десятков тысяч вольт.

Вторая ячейка содержала 9 ячеек с двойными трубками из нержавеющей стали и производила намного больше газа. Была сделана серия фотографий, показывающая производство газа при милиамперном уровне. Когда напряжение было доведено до предельного, газ выходил в очень впечатляющем количестве.

«Мы обратили внимание, что вода вверху ячейки медленно стала окрашиваться от бледно-кремового до темно-коричневого цвета, мы почти уверены в влиянии хлора в сильно хлорированной водопроводной воде на трубки из нержавеющей стали, использованные для возбуждения».

Он продемонстрировал производство газа при уровнях милиампер и киловольт.

«Самое замечательное наблюдение — это то, что WFC и все его металлические трубки остались совершенно холодные на ощупь, даже после более чем 20 минут работы. «Раскалывающий молекулы» механизм развивает исключительно мало тепла по сравнению с элекролизом, где элекролит нагревается быстро.»

Результат позволяет рассмотреть эффективное и управляемое производство газа, которое быстро возникает, и безопасно в функционировании. Мы ясно увидели, как увеличение и уменьшение потенциала используется, чтобы управлять производством газа. Мы увидели, как поток газа прекращался и начинался вновь, соответственно когда напряжение на входе было выключено и вновь включено.»

Мы ясно увидели, как увеличение и уменьшение потенциала используется, чтобы управлять производством газа. Мы увидели, как поток газа прекращался и начинался вновь, соответственно когда напряжение на входе было выключено и вновь включено.»

«После часов обсуждения между собой, мы заключили, что Steve Мэйер явился, чтобы изобрести совершенно новый метод для разложения воды, которая обнаруживала некоторые черты классического элекролиза. Это подтверждается тем, что его устройства, реально работающие, взятые из его коллекции, удостоверены американскими патентами на разные части WFC системы. Так как они были представлены под Секцией 101 Патентным Бюро США, аппаратура, включенная в патентах, проверена экспериментально экспертами американского Патентного Бюро, их вторыми экспертами и все заявления были установлены.

» Основной WFC подвергался трехлетнему испытанию. Это подняло предоставленные патенты до уровня независимого, критического, научного и инженерного подтверждения того, что устройства фактически работают, как описано. «

«

Практическая демонстрация ячейки Мэйер»а является существенно более убедительной, чем псевдо-научный жаргон, который использован для объяснения. Изобретатель лично говорил об искажении и поляризации молекулы воды, приводящему к самостоятельному разрыву связи под действием градиента электрического поля, резонанса в пределах молекулы, который усиливает эффект.

Не считая обильного выделения кислорода и водорода и минимального нагревания ячейки, очевидцы также сообщают, что вода в внутри ячейки исчезает быстро, переходя в ее составные части в виде аэрозоли из огромного количества крошечных пузырей, покрывающих поверхность ячейки.

Мэйер заявил, что у него работает конвертер водородно-кислородной смеси в течение последних 4 лет, использующий цепочку из 6 цилиндрических ячеек. Он также заявил, что фотонное стимулирование пространства реактора светом лазера посредством оптоволокна увеличивает производство газа.

Дополнительные данные по водородной ячейке Мейера. Подключение.

Как упоминалось ранее, абсолютно очевидно принять все возможные меры предосторожности. «Гидрокси» газ производимый ячейкой – это смесь водорода и кислорода, смешанных в идеальной пропорции для рекомбинации в воду. Скорость фронта горения смеси в 1000 раз выше, чем скорость фронта горения паров бензина. Стандартные устройства часто просто не работают. Самое лучшее устройство защиты – бабблер (водный затвор). Он прост, легок в изготовлении и обслуживании. Высота водного столба е менее 150мм.

В идеале бабблер должен иметь плотно закрывающуюся крышку, если газ внутри загорится ее должно мгновенно сорвать. Некоторые люди между бабблером и кейсом ставят специальный вентиль – отсекатель, предотвращающий попадание большого давления обратно в ячейку.

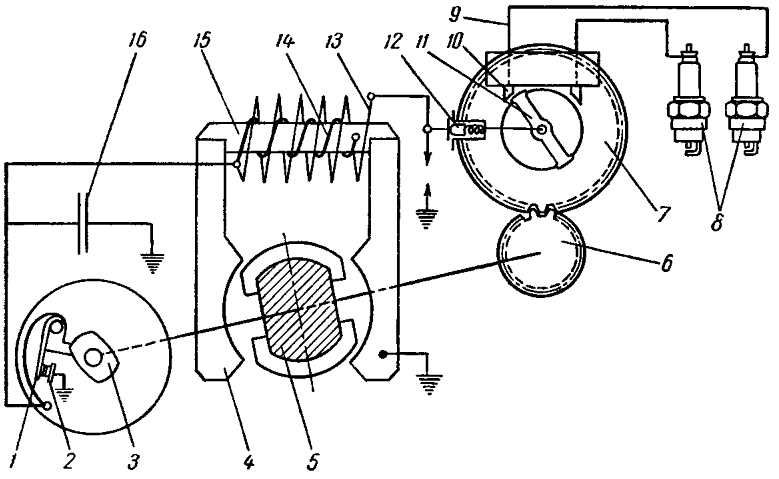

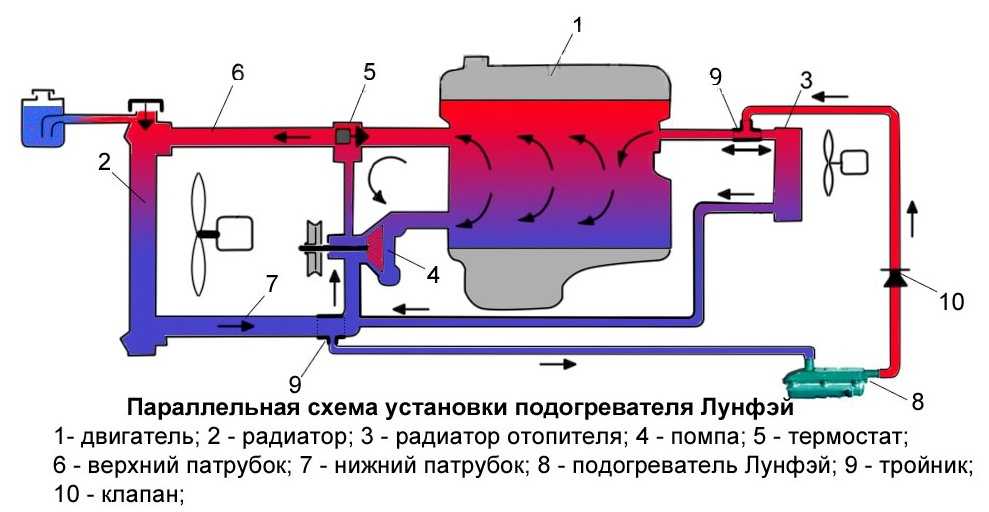

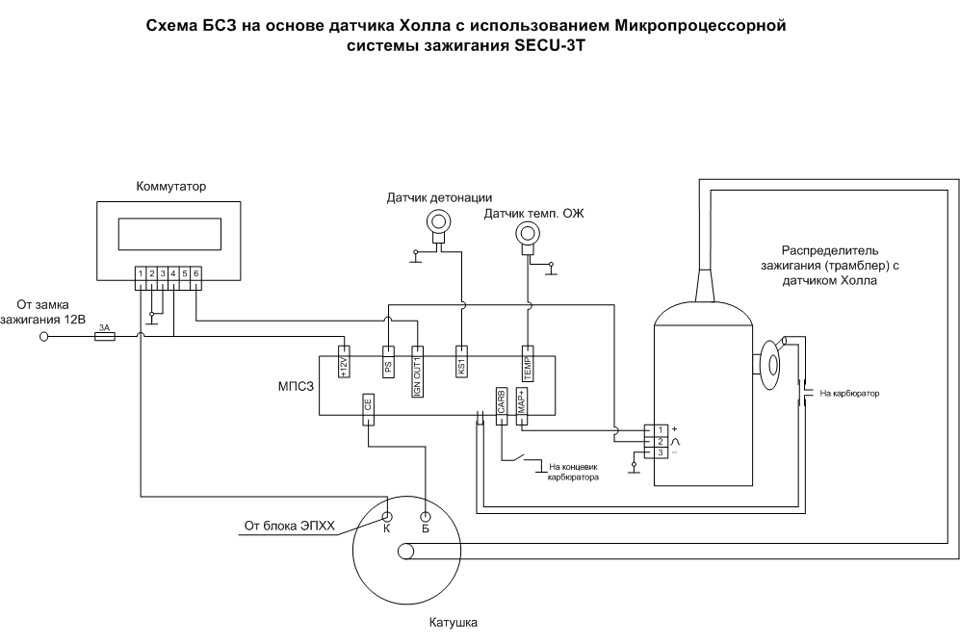

Если вы намереваетесь использовать с двигателем внутреннего сгорания, тщательно отрегулируйте зажигание (Смотрите дополнительный материал).

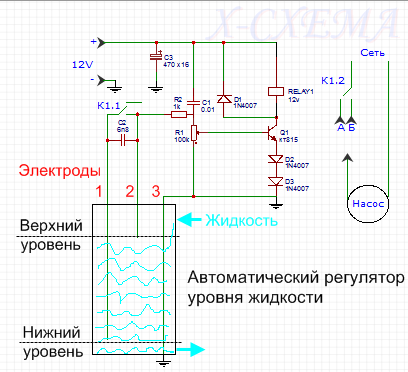

Электронная схема для насоса не критична. Подойдет любая, которая включает насос, когда вода не достигает датчика и выключает когда достигает.

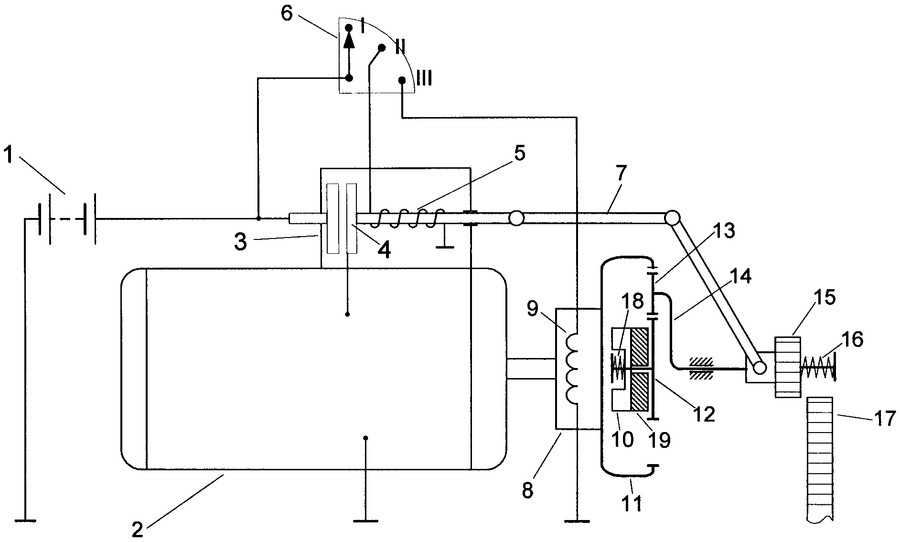

Вполне подойдет данная схема:

Если вы хотите использовать установку для отопления или приготовления пищи, имеется проблема. Водород горит с температурой, которую не выдерживает ни один металл. Стэн Мэйер решил эту проблему и запатентовал решение. Данное описание поможет вам преодолеть эти трудности:

Газ 72 попадает в горелку через вентиль 35. Горящий газ поднимается по вертикальной трубе 63 и затягивает за собой наружный воздух через отверстия 70 и 13, которые имеют скользящую крышку для контроля подачи. В чашке 40 собирается некоторое количество сгоревшего газа и возвращается назад через трубу 45 и смешивается с горящими газами в колонке горения. Регулировка подачи сгоревшего газа – вентиль 42. Большое количество сгоревшего газа (водяного пара) подается назад, что понижает температуру горения. Электрическое зажигание 20 упрощает розжиг.

Настройка ячейки.

Выключите первый генератор 555. Отрегулируйте частоту второго генератора по максимальному выходу газа. Дэйв Лоутон нашел, что на его ячейке Мэйера резонансные точки были около 3кГц и 6кГц.

Дэйв Лоутон нашел, что на его ячейке Мэйера резонансные точки были около 3кГц и 6кГц.

Включите первый генератор 555. Отрегулируйте по максимальному выходу газа. Регулировку производимого объема газа можно регулировать широтой импульса.

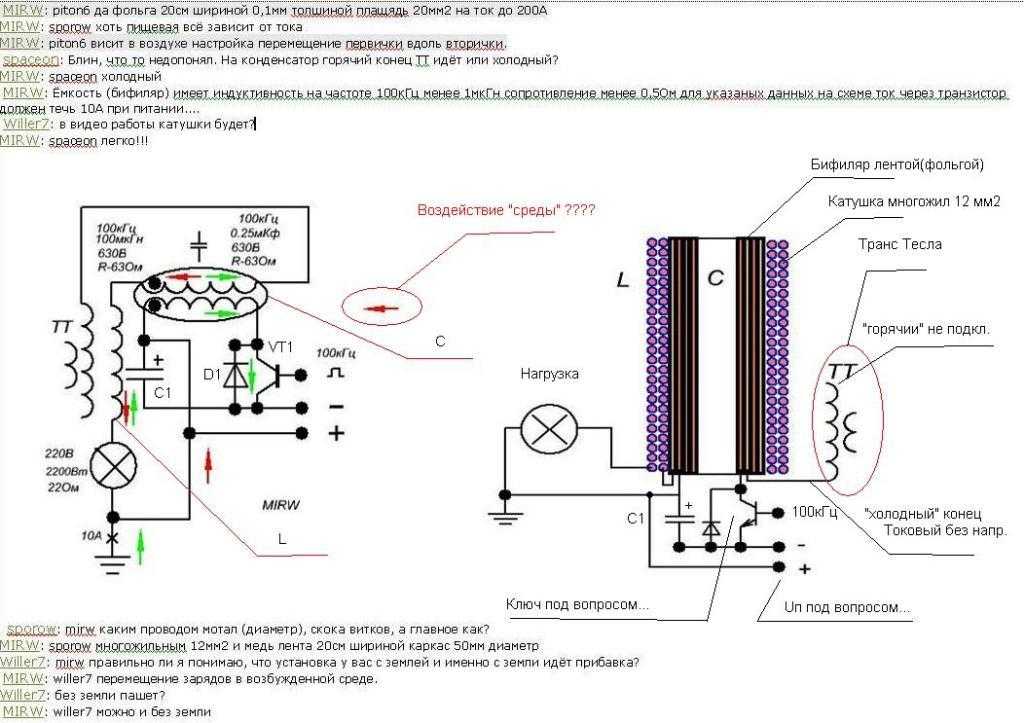

Схема превышает максимум эффективности по Фарадею на 300%. Дальнейшие эксперименты показали, что индукторы, используемые Стэнли Мэйером играют важную роль в дальнейшем повышении эффективности. Дэйв Лоутон предложил добавить два индуктора по 100 витков эмалированного медного провода 22 SWG (21 AWG) (это диаметр примерно 0.6- 0.7мм) на ферритовом стержне диаметром 9 мм и длиной 25мм. Улучшенная схема:

Ферритовый стержень тот же (диаметр 9мм, длина 25мм.), провод тоже. Намотка бифилярная. Использовать ферритовое кольцо – наилучшее возможное решение. Трансформатор с бифилярной намоткой также может быть намотан на любой ферритовый стержень любого диаметра и длины (по обновленным данным).

Дальнейшее развитие системы:

Когда мы производим гидрокси газ из воды, невозможно превысить Фарадеевский максимум без притока дополнительной энергии извне. Поскольку ячейка остается холодной, имеется большой объем производимого газа, что указывает на наличие этого эффекта. Сама идея захвата энергии из окружающего пространства базируется на очень коротком импульсе с идеальной, очень крутой характеристикой подъема и спада формы импульса. Эта дополнительная энергия называется «холодным электричеством», поскольку имеет характеристики отличные от обычного электричества. При прохождении через проводник последний нагревается и на нем «теряется» часть энергии в виде тепла. У холодного электричества противоположный эффект: проводник охлаждается в результате притока энергии извне. Ниже дано дальнейшее улучшение схемы. Заметьте, лампочка 12 вольт 10 Ватт ярко светится, ток потребления остался прежним, выход гидрокси не уменьшился!

Поскольку ячейка остается холодной, имеется большой объем производимого газа, что указывает на наличие этого эффекта. Сама идея захвата энергии из окружающего пространства базируется на очень коротком импульсе с идеальной, очень крутой характеристикой подъема и спада формы импульса. Эта дополнительная энергия называется «холодным электричеством», поскольку имеет характеристики отличные от обычного электричества. При прохождении через проводник последний нагревается и на нем «теряется» часть энергии в виде тепла. У холодного электричества противоположный эффект: проводник охлаждается в результате притока энергии извне. Ниже дано дальнейшее улучшение схемы. Заметьте, лампочка 12 вольт 10 Ватт ярко светится, ток потребления остался прежним, выход гидрокси не уменьшился!

Диоды Зенера 150 Вольт 10 Ватт- защита транзистора от пробоя на случай короткого замыкания.

Давно уже прошли те времена, когда загородный дом можно было обогреть лишь одним способом — сжигая в печке дрова или уголь. Современные отопительные приборы используют различные виды топлива и при этом автоматически поддерживают комфортную температуру в наших жилищах. Природный газ, дизель или мазут, электричество, гелио- и — вот неполный список альтернативных вариантов. Казалось бы — живи и радуйся, да вот только постоянный рост цен на топливо и оборудование вынуждает продолжать поиски дешёвых способов отопления. А вместе с тем неиссякаемый источник энергии — водород, буквально лежит у нас под ногами. И сегодня мы поговорим о том, как использовать в качестве горючего обычную воду, собрав генератор водорода своими руками.

Современные отопительные приборы используют различные виды топлива и при этом автоматически поддерживают комфортную температуру в наших жилищах. Природный газ, дизель или мазут, электричество, гелио- и — вот неполный список альтернативных вариантов. Казалось бы — живи и радуйся, да вот только постоянный рост цен на топливо и оборудование вынуждает продолжать поиски дешёвых способов отопления. А вместе с тем неиссякаемый источник энергии — водород, буквально лежит у нас под ногами. И сегодня мы поговорим о том, как использовать в качестве горючего обычную воду, собрав генератор водорода своими руками.

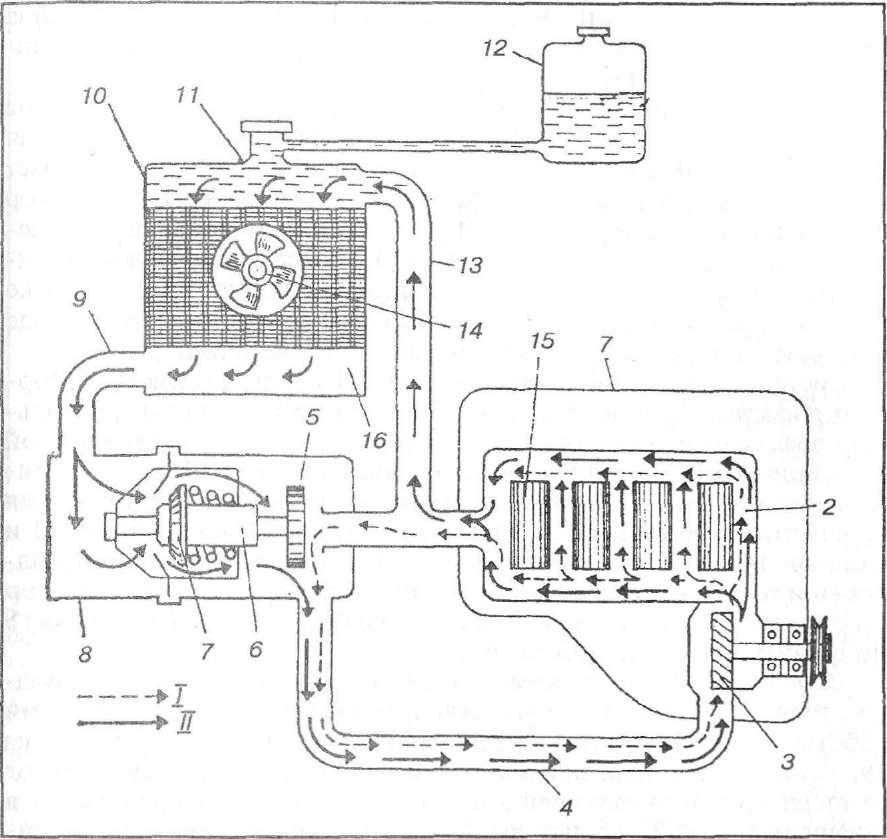

Устройство и принцип работы генератора водорода

Заводской генератор водорода представляет собой внушительный агрегат

Использовать водород в качестве топлива для обогрева загородного дома выгодно не только по причине высокой теплотворной способности, но и потому, что в процессе его сжигания не выделяется вредных веществ. Как все помнят из школьного курса химии, при окислении двух атомов водорода (химическая формула H 2 – Hidrogenium) одним атомом кислорода, образуется молекула воды. При этом выделяется в три раза больше тепла, чем при сгорании природного газа. Можно сказать, что равных водороду среди других источников энергии нет, поскольку его запасы на Земле неисчерпаемы — мировой океан на 2/3 состоит из химического элемента H 2 , да и во всей Вселенной этот газ наряду с гелием является главным «строительным материалом».

Вот только одна проблема — для получения чистого H 2 надо расщепить воду на составляющие части, а сделать это непросто. Учёные долгие годы искали способ извлечения водорода и остановились на электролизе.

При этом выделяется в три раза больше тепла, чем при сгорании природного газа. Можно сказать, что равных водороду среди других источников энергии нет, поскольку его запасы на Земле неисчерпаемы — мировой океан на 2/3 состоит из химического элемента H 2 , да и во всей Вселенной этот газ наряду с гелием является главным «строительным материалом».

Вот только одна проблема — для получения чистого H 2 надо расщепить воду на составляющие части, а сделать это непросто. Учёные долгие годы искали способ извлечения водорода и остановились на электролизе.

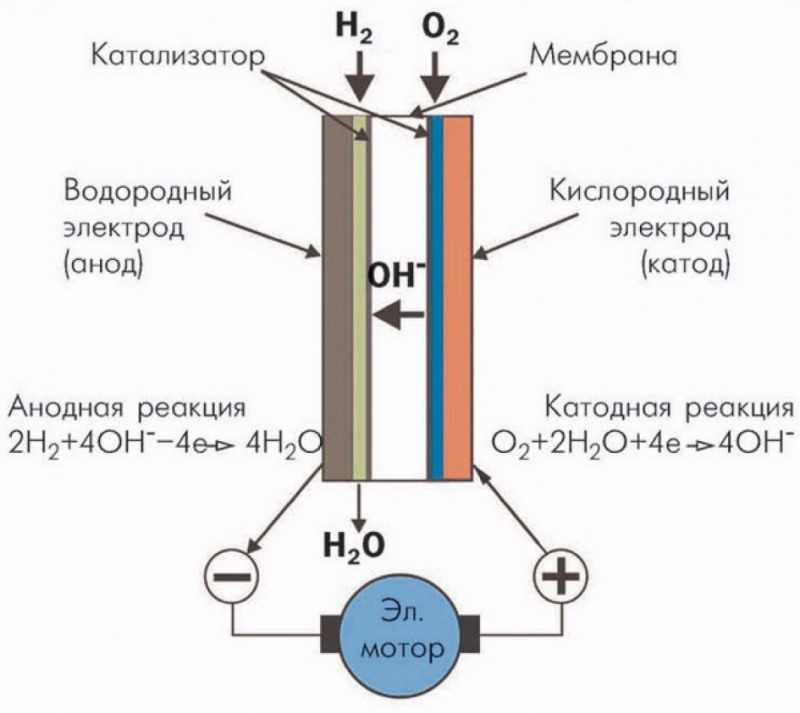

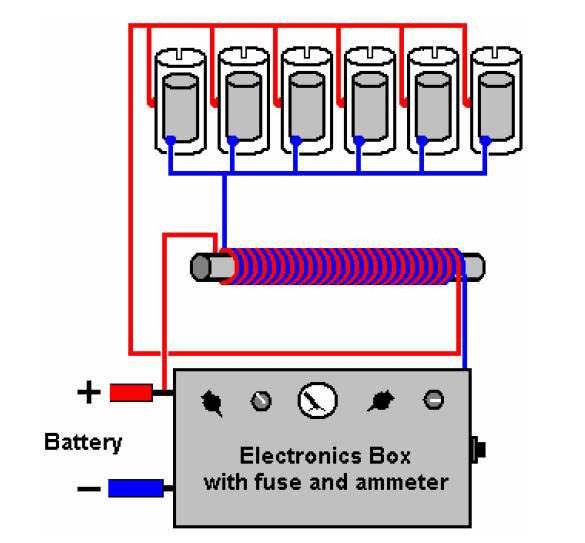

Схема работы лабораторного электролизёра

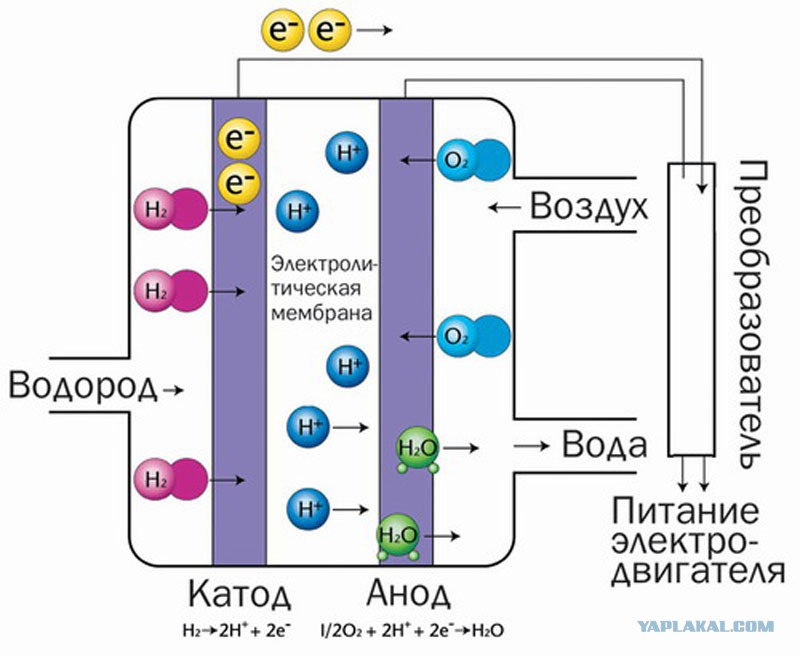

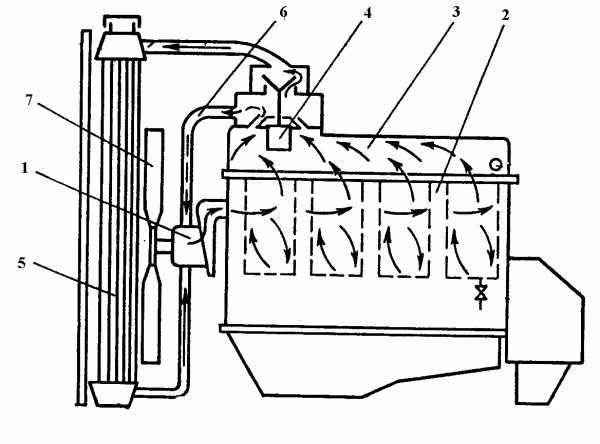

Этот способ получения летучего газа заключается в том, что в воду на небольшом расстоянии друг от друга помещаются две металлические пластины, подключённые к источнику высокого напряжения. При подаче питания высокий электрический потенциал буквально разрывает молекулу воды на составляющие, высвобождая два атома водорода (HH) и один — кислорода (O). Выделяющийся газ назвали в честь физика Ю. Брауна. Его формула — HHO, а теплотворная способность — 121 МДж/кг. Газ Брауна горит открытым пламенем и не образует никаких вредных веществ. Главное достоинство этого вещества в том, что для его использования подойдёт обычный котёл, работающий на пропане или метане. Заметим только, что водород в соединении с кислородом образует гремучую смесь, поэтому потребуются дополнительные меры предосторожности.

Его формула — HHO, а теплотворная способность — 121 МДж/кг. Газ Брауна горит открытым пламенем и не образует никаких вредных веществ. Главное достоинство этого вещества в том, что для его использования подойдёт обычный котёл, работающий на пропане или метане. Заметим только, что водород в соединении с кислородом образует гремучую смесь, поэтому потребуются дополнительные меры предосторожности.

Схема установки для получения газа Брауна

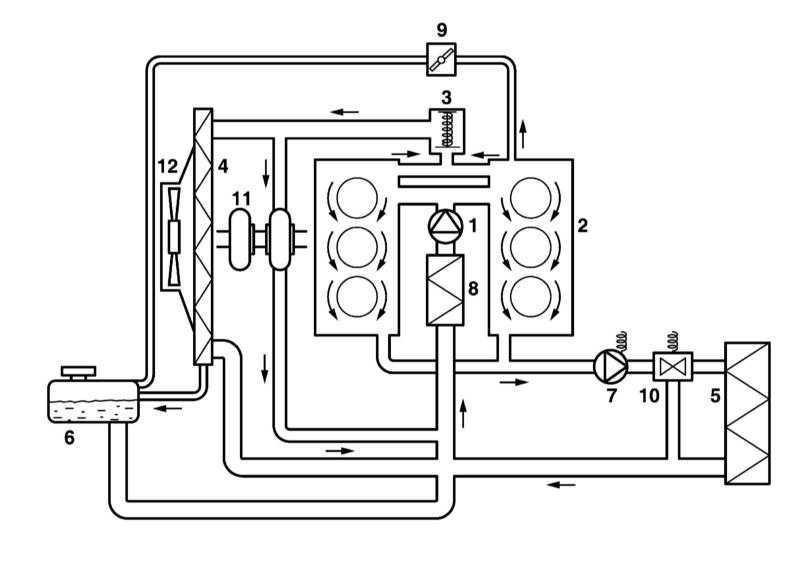

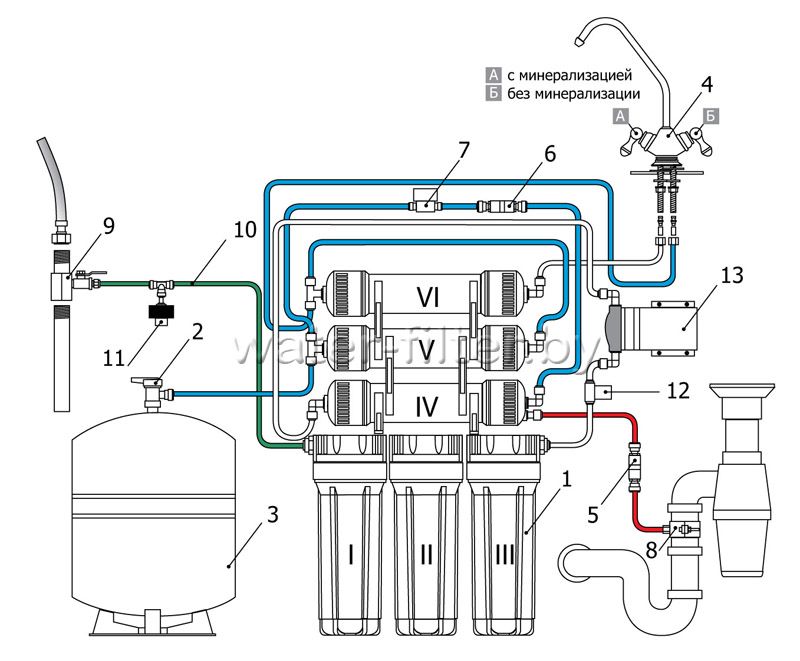

Генератор, предназначенный для получения газа Брауна в больших количествах, содержит несколько ячеек, каждая из которых вмещает в себя множество пар пластин-электродов. Они установлены в герметичной ёмкости, которая оборудована выходным патрубком для газа, клеммами для подключения питания и горловиной для заливки воды. Кроме того, установка оборудуется защитным клапаном и водяным затвором. Благодаря им устраняется возможность распространения обратного пламени. Водород горит только на выходе из горелки, а не воспламеняется во все стороны. Многократное увеличение полезной площади установки позволяет извлекать горючее вещество в количествах, достаточных для различных целей, включая обогрев жилых помещений. Вот только делать это, используя традиционный электролизёр, будет нерентабельно. Проще говоря, если потраченное на добычу водорода электричество напрямую использовать для отопления дома, то это будет намного выгоднее, чем топить котёл водородом.

Вот только делать это, используя традиционный электролизёр, будет нерентабельно. Проще говоря, если потраченное на добычу водорода электричество напрямую использовать для отопления дома, то это будет намного выгоднее, чем топить котёл водородом.

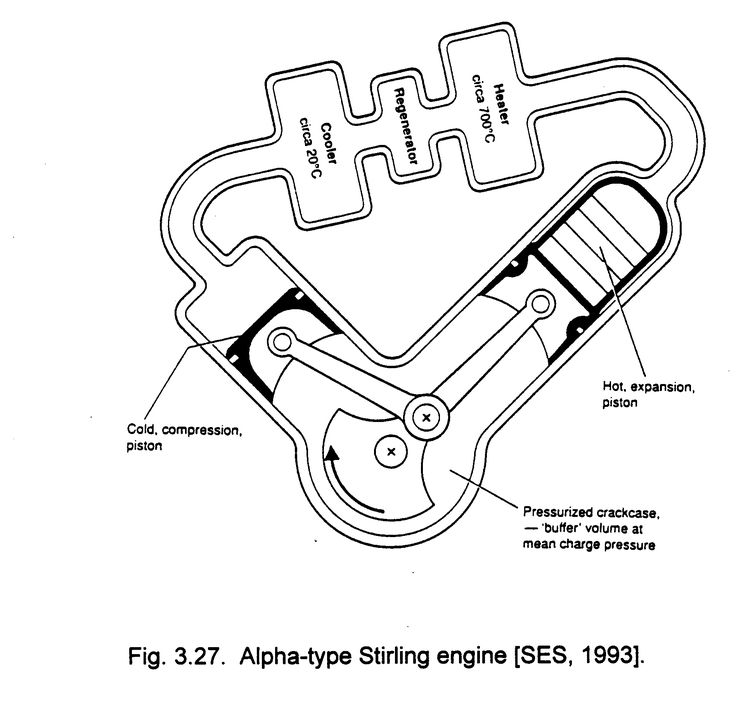

Водородная топливная ячейка Стенли Мейера

Выход из сложившейся ситуации нашёл американский учёный Стенли Мейер. Его установка использовала не мощный электрический потенциал, а токи определённой частоты. Изобретение великого физика состояло в том, что молекула воды раскачивалась в такт изменяющимся электрическим импульсам и входила в резонанс, который достигал силы, достаточной для её расщепления на составляющие атомы. Для такого воздействия требовались в десятки раз меньшие токи, чем при работе привычной электролизной машины.

Видео: Топливная ячейка Стенли Мейера

За своё изобретение, которое могло бы освободить человечество от кабалы нефтяных магнатов, Стенли Мейер был убит, а труды его многолетних изысканий пропали неизвестно куда.

Тем не менее сохранились отдельные записи учёного, на основании которых изобретатели многих стран мира пытаются строить подобные установки. И надо сказать, небезуспешно.

Преимущества газа Брауна как источника энергии

- Вода, из которой получают HHO, является одним из наиболее распространённых веществ на нашей планете.

- При сгорании этого вида топлива образуется водяной пар, который можно обратно конденсировать в жидкость и повторно использовать в качестве сырья.

- В процессе сжигания гремучего газа не образуется никаких побочных продуктов, кроме воды. Можно сказать, что нет более экологичного вида топлива, чем газ Брауна.

- При эксплуатации водородной отопительной установки выделяется водяной пар в количестве, достаточном для поддержания влажности в помещении на комфортном уровне.

Вам также может быть интересен материал о том, как соорудить самостоятельно газовый генератор:

Область применения

Сегодня электролизёр — такое же привычное устройство, как и генератор ацетилена или плазменный резак. Изначально водородные генераторы использовались сварщиками, поскольку носить за собой установку весом всего несколько килограмм было намного проще, чем перемещать огромные кислородные и ацетиленовые баллоны.

При этом высокая энергоёмкость агрегатов решающего значения не имела — всё определяло удобство и практичность. В последние годы применение газа Брауна вышло за рамки привычных понятий о водороде, как топливе для газосварочных аппаратов. В перспективе возможности технологии очень широки, поскольку использование HHO имеет массу достоинств.

Изначально водородные генераторы использовались сварщиками, поскольку носить за собой установку весом всего несколько килограмм было намного проще, чем перемещать огромные кислородные и ацетиленовые баллоны.

При этом высокая энергоёмкость агрегатов решающего значения не имела — всё определяло удобство и практичность. В последние годы применение газа Брауна вышло за рамки привычных понятий о водороде, как топливе для газосварочных аппаратов. В перспективе возможности технологии очень широки, поскольку использование HHO имеет массу достоинств.

- Сокращение расхода горючего на автотранспорте. Существующие автомобильные генераторы водорода позволяют использовать HHO как добавку к традиционному бензину, дизелю или газу. За счёт более полного сгорания топливной смеси можно добиться 20 – 25 % снижения потребления углеводородов.

- Экономия топлива на тепловых электростанциях, использующих газ, уголь или мазут.

- Снижение токсичности и повышение эффективности старых котельных.

- Многократное снижение стоимости отопления жилых домов за счёт полной или частичной замены традиционных видов топлива газом Брауна.

- Использование портативных установок получения HHO для бытовых нужд — приготовления пищи, получения тёплой воды и т. д.

- Разработка принципиально новых, мощных и экологичных силовых установок.

Генератор водорода, построенный с использованием «Технологии водяных топливных ячеек» С. Мейера (а именно так назывался его трактат) можно купить — их изготовлением занимается множество компаний в США, Китае, Болгарии и других странах. Мы же предлагаем изготовить водородный генератор самостоятельно.

Видео: Как правильно обустроить водородное отопление

Что необходимо для изготовления топливной ячейки дома

Приступая к изготовлению водородной топливной ячейки, надо обязательно изучить теорию процесса образования гремучего газа. Это даст понимание происходящего в генераторе, поможет при настройке и эксплуатации оборудования. Кроме того, придётся запастись необходимыми материалами, большинство из которых будет нетрудно найти в торговой сети. Что же касается чертежей и инструкций, то мы постараемся раскрыть эти вопросы в полном объёме.

Кроме того, придётся запастись необходимыми материалами, большинство из которых будет нетрудно найти в торговой сети. Что же касается чертежей и инструкций, то мы постараемся раскрыть эти вопросы в полном объёме.

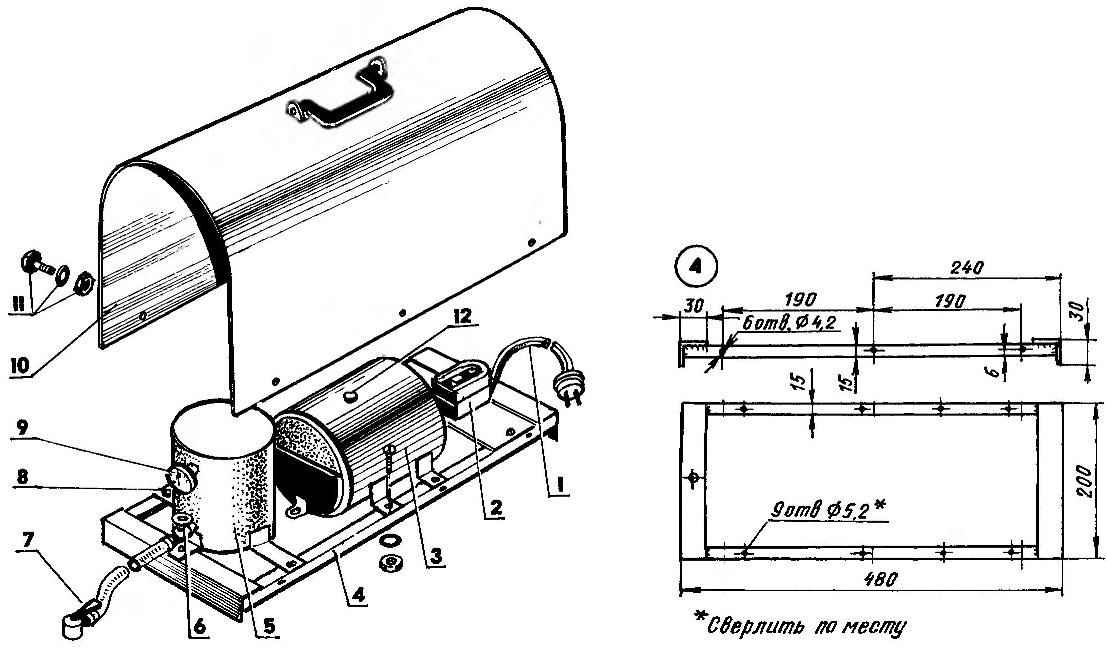

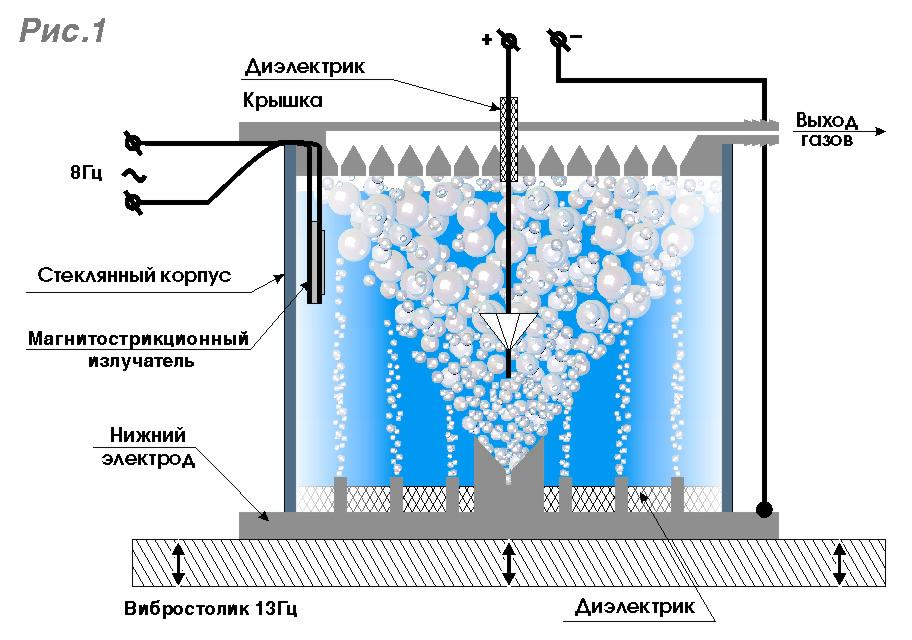

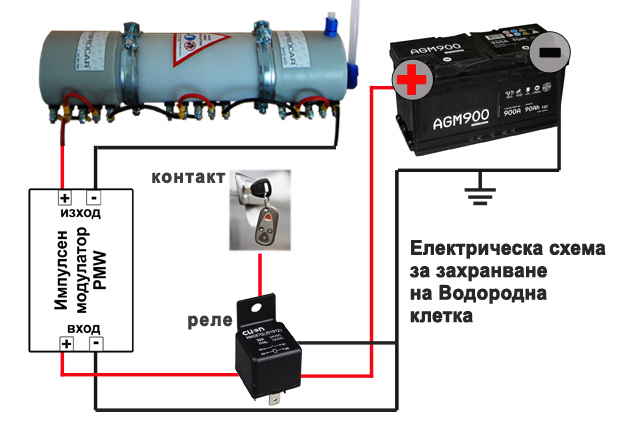

Проектирование водородного генератора: схемы и чертежи

Самодельная установка для получения газа Брауна состоит из реактора с установленными электродами, ШИМ-генератора для их питания, водяного затвора и соединительных проводов и шлангов. В настоящее время существует несколько схем электролизёров, использующих в качестве электродов пластины или трубки. Кроме того, в Сети можно найти и установку так называемого сухого электролиза. В отличие от традиционной конструкции, в таком аппарате не пластины устанавливаются в ёмкость с водой, а жидкость подаётся в зазор между плоскими электродами. Отказ от традиционной схемы позволяет значительно уменьшить габариты топливной ячейки.

Электрическая схема ШИМ-регулятора Схема единичной пары электродов, используемых в топливной ячейке Мейера Схема ячейки Мейера Электрическая схема ШИМ-регулятора Чертёж топливной ячейки

Чертёж топливной ячейки Электрическая схема ШИМ-регулятора Электрическая схема ШИМ-регулятора

В работе можно использовать чертежи и схемы рабочих электролизёров, которые можно адаптировать под собственные условия.

Выбор материалов для строительства генератора водорода

Для изготовления топливной ячейки практически никаких специфичных материалов не требуется. Единственное, с чем могут возникнуть сложности, так это электроды. Итак, что надо подготовить перед началом работы.

- Если выбранная вами конструкция представляет собой генератор «мокрого» типа, то понадобится герметичная ёмкость для воды, которая одновременно будет служить и корпусом реактора. Можно взять любой подходящий контейнер, главное требование — достаточная прочность и газонепроницаемость. Разумеется, при использовании в качестве электродов металлических пластин лучше использовать прямоугольную конструкцию, к примеру, тщательно загерметизированный корпус от автомобильного аккумулятора старого образца (чёрного цвета). Если же для получения HHO будут применяться трубки, то подойдёт и вместительная ёмкость от бытового фильтра для очистки воды. Самым же лучшим вариантом будет изготовление корпуса генератора из нержавеющей стали, например, марки 304 SSL.

Электродная сборка для водородного генератора «мокрого» типа

При выборе «сухой» топливной ячейки понадобится лист оргстекла или другого прозрачного пластика толщиной до 10 мм и уплотнительные кольца из технического силикона.

- Трубки или пластины из «нержавейки». Конечно, можно взять и обычный «чёрный» металл, однако в процессе работы электролизёра простое углеродистое железо быстро корродирует и электроды придётся часто менять. Применение же высокоуглеродистого металла, легированного хромом, даст генератору возможность работать длительное время. Умельцы, занимающиеся вопросом изготовления топливных ячеек, длительное время занимались подбором материала для электродов и остановились на нержавеющей стали марки 316 L. К слову, если в конструкции будут использоваться трубки из этого сплава, то их диаметр надо подобрать таким образом, чтобы при установке одной детали в другую между ними был зазор не более 1 мм. Для перфекционистов приводим точные размеры:

— диаметр внешней трубки — 25. 317 мм;

317 мм;

— диаметр внутренней трубки зависит от толщины внешней. В любом случае он должен обеспечивать зазор между этими элементами равный 0.67 мм.От того, насколько точно будут подобраны параметры деталей водородного генератора, зависит его производительность

- ШИМ-генератор. Правильно собранная электрическая схема позволит в нужных пределах регулировать частоту тока, а это напрямую связано с возникновением резонансных явлений. Другими словами, чтобы началось выделение водорода, надо будет подобрать параметры питающего напряжения, поэтому сборке ШИМ-генератора уделяют особое внимание. Если вы хорошо знакомы с паяльником и сможете отличить транзистор от диода, то электрическую часть можно изготовить самостоятельно. В противном случае можно обратиться к знакомому электронщику или заказать изготовление импульсного источника питания в мастерской по ремонту электронных устройств.

Импульсный блок питания, предназначенный для подключения к топливной ячейке, можно купить в Сети.

Их изготовлением занимаются небольшие частные компании в нашей стране и за рубежом.

Их изготовлением занимаются небольшие частные компании в нашей стране и за рубежом. - Электрические провода для подключения. Достаточно будет проводников сечением 2 кв. мм.

- Бабблер. Этим причудливым названием умельцы обозвали самый обычный водяной затвор. Для него можно использовать любую герметичную ёмкость. В идеале она должна быть оборудована плотно закрывающейся крышкой, которая при возгорании газа внутри будет мгновенно сорвана. Кроме того, рекомендуется между электролизёром и бабблером устанавливать отсекатель, который будет препятствовать возвращению HHO в ячейку.

Конструкция бабблера

- Шланги и фитинги. Для подключения генератора HHO понадобятся прозрачная пластиковая трубка, подводящий и отводящий фитинг и хомуты.

- Гайки, болты и шпильки. Они понадобятся для крепления частей электролизёра между собой.

- Катализатор реакции. Для того чтобы процесс образования HHO шёл интенсивнее, в реактор добавляют гидроксид калия KOH. Это вещество можно без проблем купить в Сети.

На первое время будет достаточно не более 1 кг порошка.

На первое время будет достаточно не более 1 кг порошка. - Автомобильный силикон или другой герметик.

Заметим, что полированные трубки использовать не рекомендуется. Наоборот, специалисты рекомендуют обработать детали наждачной бумагой для получения матовой поверхности. В дальнейшем это будет способствовать увеличению производительности установки.

Инструменты, которые потребуются в процессе работы

Прежде чем приступить к постройке топливной ячейки, подготовьте такие инструменты:

- ножовку по металлу;

- дрель с набором свёрл;

- набор гаечных ключей;

- плоская и шлицевая отвёртки;

- угловая шлифмашина («болгарка») с установленным кругом для резки металла;

- мультиметр и расходомер;

- линейка;

- маркер.

Кроме того, если вы будете самостоятельно заниматься постройкой ШИМ-генератора, то для его наладки потребуется осциллограф и частотомер. В рамках данной статьи мы этот вопрос поднимать не будем, поскольку изготовление и настройка импульсного блока питания лучше всего рассматривается специалистами на профильных форумах.

Обратите внимание на статью, в которой приведены другие источники энергии, которую можно использовать для обустройства отопления дома:

Инструкция: как сделать водородный генератор своими руками

Для изготовления топливной ячейки возьмём наиболее совершенную «сухую» схему электролизёра с использованием электродов в виде пластин из нержавеющей стали. Представленная ниже инструкция демонстрирует процесс создания водородного генератора от «А» до «Я», поэтому лучше придерживаться очерёдности действий.

Схема топливной ячейки «сухого» типа

- Изготовление корпуса топливной ячейки. В качестве боковых стенок каркаса выступают пластины оргалита или оргстекла, нарезанные по размеру будущего генератора. Надо понимать, что размер аппарата напрямую влияет на его производительность, однако, и затраты на получение HHO будут выше. Для изготовления топливной ячейки оптимальными будут габариты устройства от 150х150 мм до 250х250 мм.

- В каждой из пластин просверливают отверстие под входной (выходной) штуцер для воды.

Кроме того, потребуется сверление в боковой стенке для выхода газа и четыре отверстия по углам для соединения элементов реактора между собой.

Кроме того, потребуется сверление в боковой стенке для выхода газа и четыре отверстия по углам для соединения элементов реактора между собой.Изготовление боковых стенок

- Воспользовавшись угловой шлифовальной машиной, из листа нержавеющей стали марки 316L вырезают пластины электродов. Их размеры должны быть меньше габаритов боковых стенок на 10 – 20 мм. Кроме того, изготавливая каждую деталь, необходимо оставлять небольшую контактную площадку в одном из углов. Это понадобится для соединения отрицательных и положительных электродов в группы перед их подключением к питающему напряжению.

- Для того чтобы получать достаточное количество HHO, нержавейку надо обработать мелкой наждачной бумагой с обеих сторон.

- В каждой из пластин сверлят два отверстия: сверлом диаметром 6 — 7 мм — для подачи воды в пространство между электродами и толщиной 8 — 10 мм — для отвода газа Брауна. Точки сверлений рассчитывают с учётом мест установки соответствующих подводящих и выходного патрубков.

Вот такой комплект деталей необходимо подготовить перед сборкой топливной ячейки

- Начинают сборку генератора. Для этого в оргалитовые стенки устанавливают штуцеры подачи воды и отбора газа. Места их присоединений тщательно герметизируют при помощи автомобильного или сантехнического герметика.

- После этого в одну из прозрачных корпусных деталей устанавливают шпильки, после чего начинают укладку электродов.

Укладку электродов начинают с уплотняющего кольца

Обратите внимание: плоскость пластинчатых электродов должна быть ровной, иначе элементы с разноимёнными зарядами будут касаться, вызывая короткое замыкание!

- Пластины нержавеющей стали отделяют от боковых поверхностей реактора при помощи уплотнительных колец, которые можно сделать из силикона, паронита или другого материала. Важно только, чтобы его толщина не превышала 1 мм. Такие же детали используют в качестве дистанционных прокладок между пластинами. В процессе укладки следят, чтобы контактные площадки отрицательных и положительных электродов были сгруппированы в разных сторонах генератора.

При сборке пластин важно правильно ориентировать выходные отверстия

- После укладки последней пластины устанавливают уплотнительное кольцо, после чего генератор закрывают второй оргалитовой стенкой, а саму конструкцию скрепляют при помощи шайб и гаек. Выполняя эту работу, обязательно следят за равномерностью затяжки и отсутствием перекосов между пластинами.

При финальной затяжке обязательно контролируют параллельность боковых стенок. Это позволит избежать перекосов

- При помощи полиэтиленовых шлангов генератор подключают к ёмкости с водой и бабблеру.

- Контактные площадки электродов соединяют между собой любым способом, после чего к ним подключают провода питания.

Собрав несколько топливных ячеек и включив их параллельно, можно получить достаточное количество газа Брауна

- На топливную ячейку подают напряжение от ШИМ-генератора, после чего производят настройку и регулировку аппарата по максимальному выходу газа HHO.

Для получения газа Брауна в количестве, достаточном для отопления или приготовления пищи, устанавливают несколько генераторов водорода, работающих параллельно.

Видео: Сборка устройства

Видео: Работа конструкции «сухого» типа

Отдельные моменты использования

Прежде всего, хотелось бы отметить, что традиционный метод сжигания природного газа или пропана в нашем случае не подойдёт, поскольку температура горения HHO превышает аналогичные показатели углеводородов в три с лишним раза. Как вы сами понимаете, такую температуру конструкционная сталь долго не выдержит. Сам Стенли Мейер рекомендовал использовать горелку необычной конструкции, схему которой мы приводим ниже.

Схема водородной горелки конструкции С. Мейера

Вся хитрость этого устройства заключается в том, что HHO (на схеме обозначено цифрой 72) проходит в камеру сжигания через вентиль 35. Горящая водородная смесь поднимается по каналу 63 и одновременно осуществляет процесс эжекции, увлекая за собой наружный воздух через регулируемые отверстия 13 и 70. Под колпаком 40 задерживается некоторое количество продуктов горения (водяного пара), которое по каналу 45 попадает в колонку горения и смешивается с горящим газом. Это позволяет снизить температуру горения в несколько раз.

Это позволяет снизить температуру горения в несколько раз.

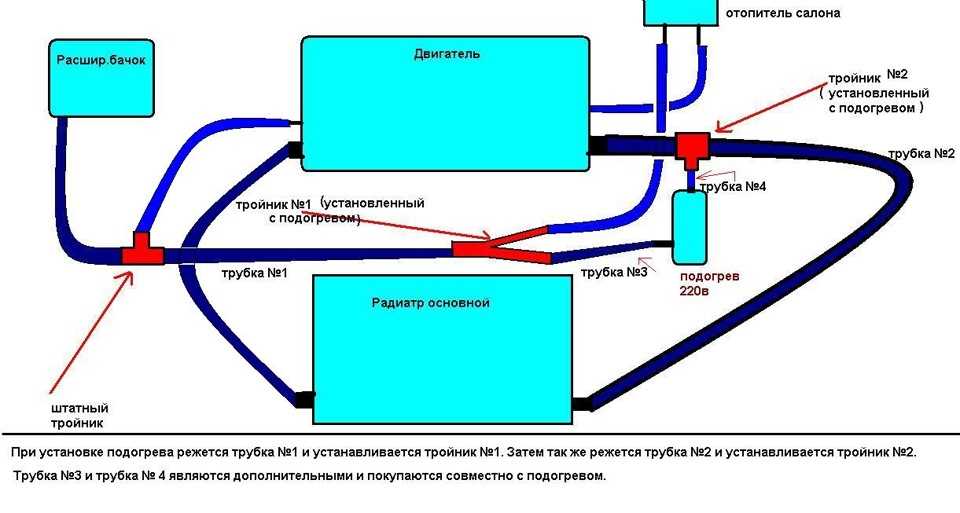

Второй момент, на который хотелось бы обратить ваше внимание — жидкость, которую следует заливать в установку. Лучше всего использовать подготовленную воду, в которой не содержатся соли тяжёлых металлов. Идеальным вариантом является дистиллят, который можно приобрести в любом автомагазине или аптеке. Для успешной работы электролизёра в воду добавляют гидроксид калия KOH, из расчёта примерно одна столовая ложка порошка на ведро воды.

В процессе работы установки важно не перегревать генератор. При повышении температуры до 65 градусов Цельсия и более электроды аппарата будут загрязняться побочными продуктами реакции, из-за чего производительность электролизёра уменьшится. Если же это всё-таки произошло, то водородную ячейку придётся разобрать и удалить налёт при помощи наждачной бумаги.

И третье, на чём мы делаем особое ударение — безопасность. Помните о том, что смесь водорода и кислорода не случайно назвали гремучей. HHO представляет собой опасное химическое соединение, которое при небрежном обращении может привести к взрыву. Соблюдайте правила безопасности и будьте особенно аккуратны, экспериментируя с водородом. Только в этом случае «кирпичик», из которого состоит наша Вселенная, принесёт тепло и комфорт вашему дому.

HHO представляет собой опасное химическое соединение, которое при небрежном обращении может привести к взрыву. Соблюдайте правила безопасности и будьте особенно аккуратны, экспериментируя с водородом. Только в этом случае «кирпичик», из которого состоит наша Вселенная, принесёт тепло и комфорт вашему дому.

Надеемся, статья стала для вас источником вдохновения, и вы, засучив рукава, приступите к изготовлению водородной топливной ячейки. Разумеется, все наши выкладки не являются истиной в последней инстанции, однако, их вполне можно использовать для создания действующей модели водородного генератора. Если же вы хотите полностью перейти на этот вид отопления, то вопрос придётся изучить более детально. Возможно, именно ваша установка станет краеугольным камнем, благодаря которому закончится передел энергетических рынков, а дешёвое и экологичное тепло войдёт в каждый дом.

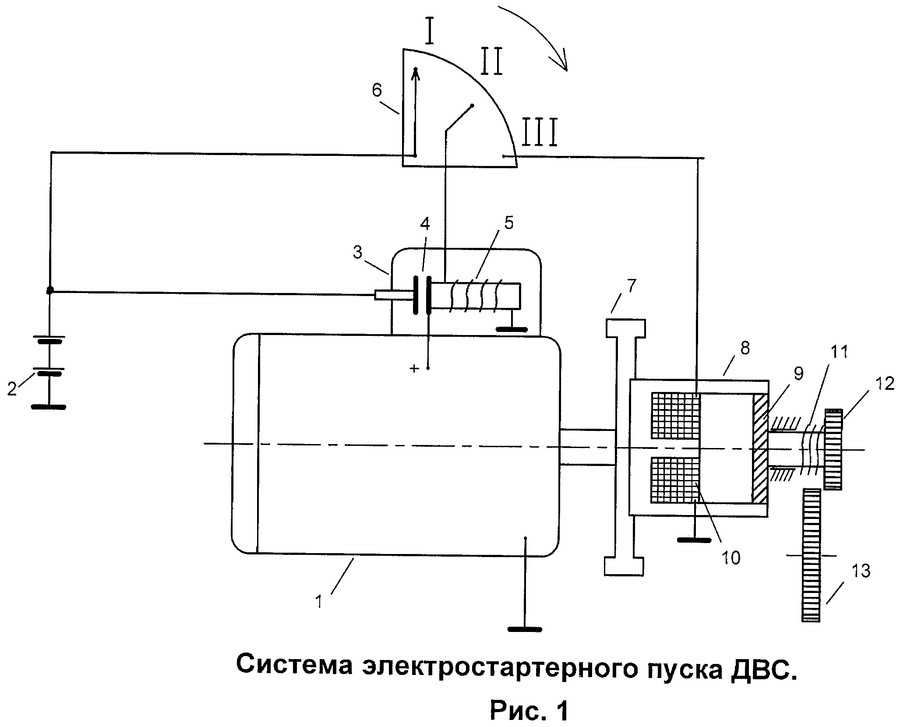

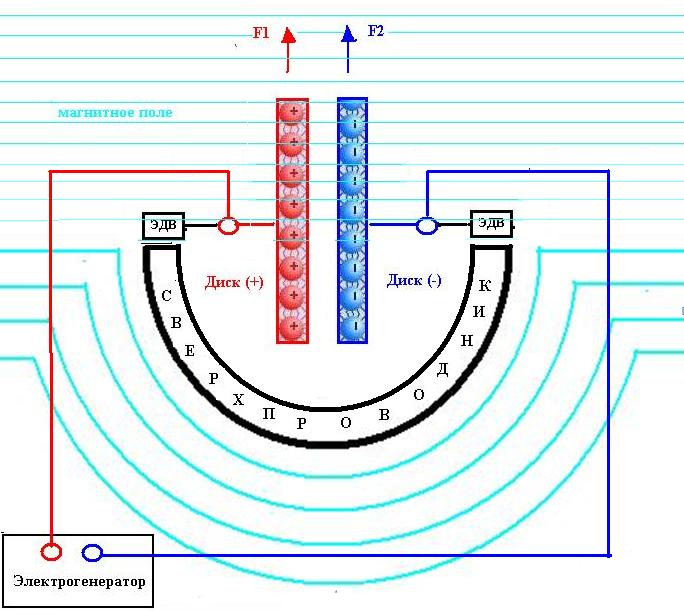

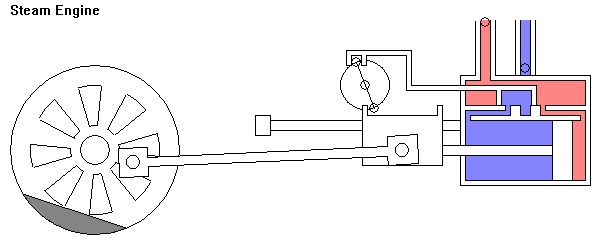

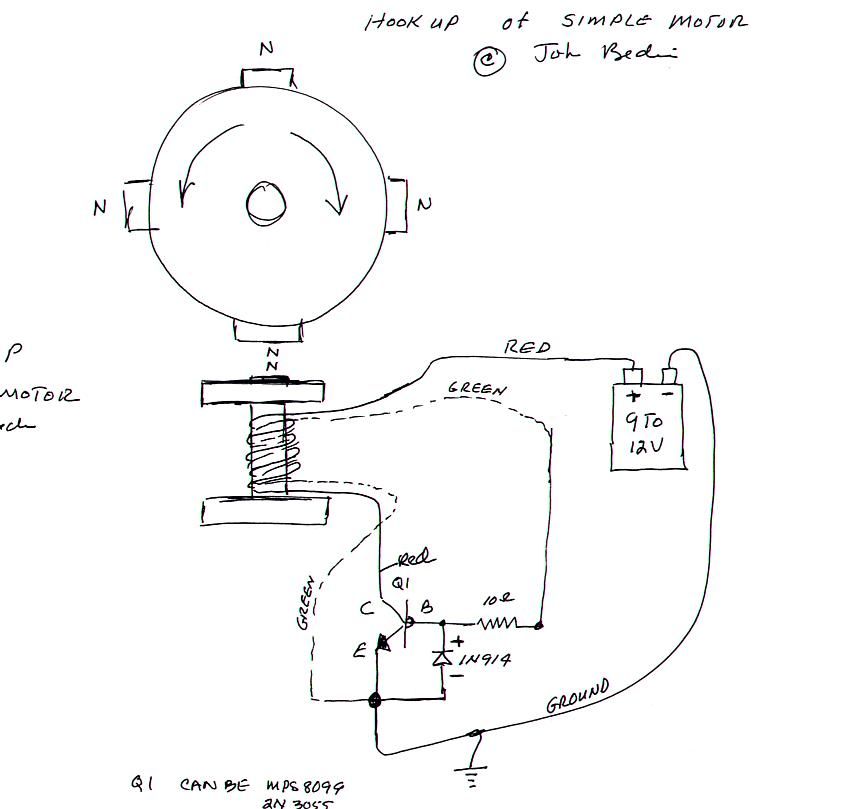

Изучая элементную базу электронных плат, на которых были собраны все устройства входящие в состав сложной установки, применяемой Мэйером в водородном генераторе, установленном им на автомобиль, я собрал «главную часть» устройства – импульсный генератор.

Все электронные платы выполняют в Ячейке определённые задачи.

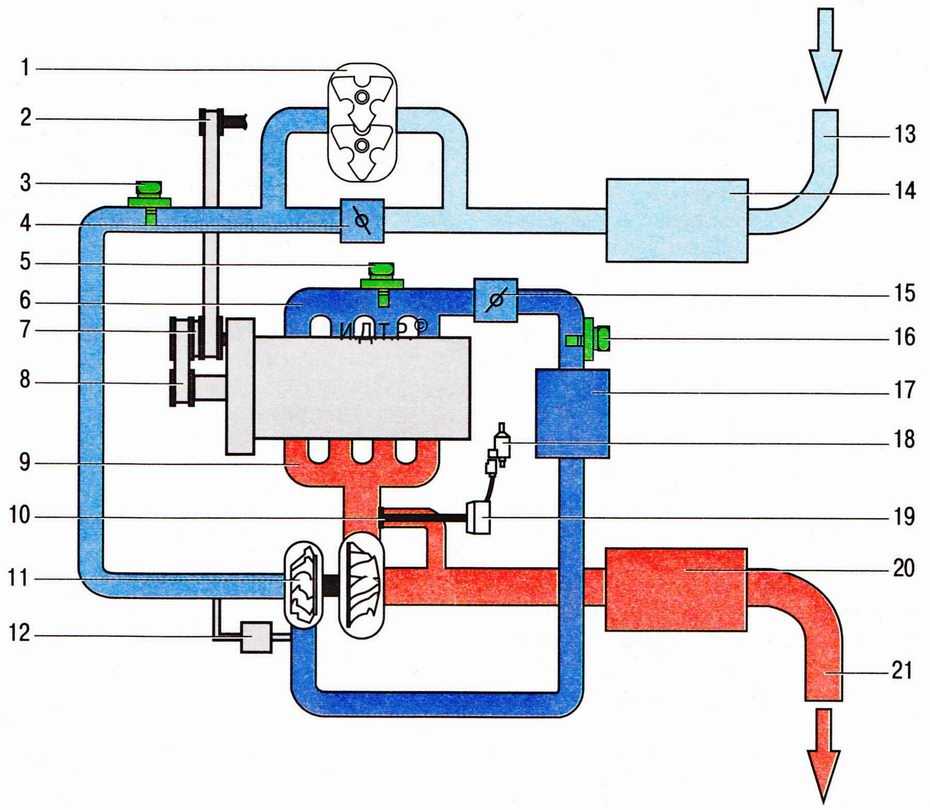

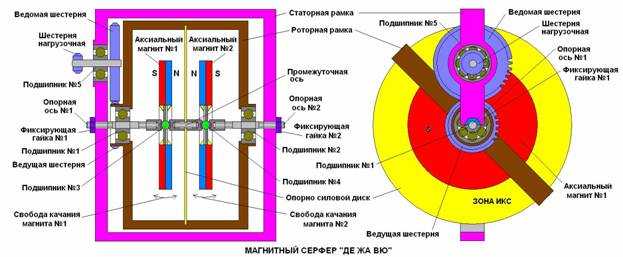

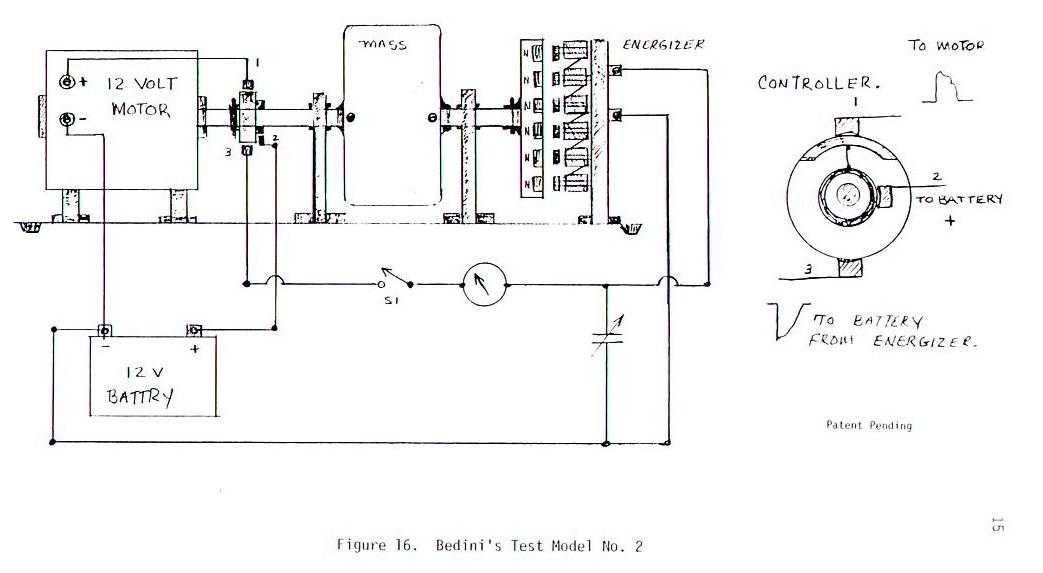

Электронная часть мобильной установки генератора водорода Мэйера состоит из двух полноценных устройств, оформленных в виде двух независимых блоков. Это блок управления и контроля ячейки, вырабатывающей кислородно-водородную смесь и блок управления и контроля за подачей этой смеси в цилиндры двигателя внутреннего сгорания. Фотография первого представлена ниже.

Блок управления и контроля за работой ячейки состоит из устройства вторичного питания обеспечивающего все платы модуля энергией и одиннадцати модулей – плат, состоящих из генераторов импульсов, схем контроля и управления. В этом же блоке, за платами импульсных генераторов находятся импульсные трансформаторы. Один из одиннадцати комплектов: плата импульсного генератора и импульсного трансформатора используется конкретно только для одной пары трубок Ячейки. А поскольку пар трубок одиннадцать, то и генераторов тоже одиннадцать.

.

Судя по фотографиям, импульсный генератор собран на простейшей элементной базе цифровых логических элементов. Принципиальные схемы, публикуемые на различных сайтах, посвящённых Ячейке Мэйера, по принципу работы не так далеки от её оригинала, за исключением одного – они упрощены и работают бесконтрольно. Другими словами, импульсы подаются на трубки-электроды до той поры, пока не наступит «пауза», которую по своему усмотрению оперативно с помощью регулировки устанавливает конструктор схемы. У Мэйера «пауза» формируется только тогда, когда сама Ячейка, состоящая из двух трубок, сообщит что пора бы эту паузу сделать. Имеется регулировка чувствительности схемы контроля, уровень которой устанавливается оперативно с помощью регулировки. Кроме того, имеется оперативная регулировка длительности «паузы» — времени, в течение которого на ячейку не поступают импульсы. В схеме генератора Мэйера предусмотрена автоматическая регулировка «паузы» в зависимости от необходимости количества вырабатываемого газа. Эта регулировка осуществляется по сигналу, поступающему от блок управления и контроля за подачей топливной смеси в цилиндры ДВС.

Принципиальные схемы, публикуемые на различных сайтах, посвящённых Ячейке Мэйера, по принципу работы не так далеки от её оригинала, за исключением одного – они упрощены и работают бесконтрольно. Другими словами, импульсы подаются на трубки-электроды до той поры, пока не наступит «пауза», которую по своему усмотрению оперативно с помощью регулировки устанавливает конструктор схемы. У Мэйера «пауза» формируется только тогда, когда сама Ячейка, состоящая из двух трубок, сообщит что пора бы эту паузу сделать. Имеется регулировка чувствительности схемы контроля, уровень которой устанавливается оперативно с помощью регулировки. Кроме того, имеется оперативная регулировка длительности «паузы» — времени, в течение которого на ячейку не поступают импульсы. В схеме генератора Мэйера предусмотрена автоматическая регулировка «паузы» в зависимости от необходимости количества вырабатываемого газа. Эта регулировка осуществляется по сигналу, поступающему от блок управления и контроля за подачей топливной смеси в цилиндры ДВС. Чем быстрее вращается двигатель внутреннего сгорания, тем больше расход кислородно-водородной смеси и тем короче «пауза» у всех одиннадцати генераторов.

Чем быстрее вращается двигатель внутреннего сгорания, тем больше расход кислородно-водородной смеси и тем короче «пауза» у всех одиннадцати генераторов.

На переднюю панель генератора Мэйера выведены шлицы подстроечных резисторов осуществляющих регулировку частоты импульсов, длительности паузы между пачками импульсов и ручной установки уровня чувствительности схемы контроля.

Для репликации опытного импульсного генератора нет необходимости в автоматическом контроле потребности газа и автоматическом регулировании «паузы». Это упрощает электронную схему импульсного генератора. Кроме того, современная электронная база более развита, чем была 30 лет назад, поэтому при наличии более современных микросхем, нет смысла использовать простейшие логические элементы, которые ранее использовал Мэйер.

В настоящей статье публикуется схема импульсного генератора, собранного мной, воссоздающего принцип работы генератора ячейки Мэйера. Это не первая моя конструкция импульсного генератора, до неё было ещё две более сложных схемы, способных генерировать импульсы различной формы, с амплитудной, частотной и временной модуляцией, схемами контроля тока нагрузки в цепях трансформатора и самой Ячейки, схемами стабилизации амплитуд импульсов и формы выходного напряжения на Ячейке. В результате исключения, по моему мнению «ненужных» функций получилась простейшая схема, очень похожая на схемы, публикуемые на различных сайтах, но отличающаяся от них наличием схемы контроля тока Ячейки.

В результате исключения, по моему мнению «ненужных» функций получилась простейшая схема, очень похожая на схемы, публикуемые на различных сайтах, но отличающаяся от них наличием схемы контроля тока Ячейки.

Как и в других публикуемых схемах, в ячейке имеются два генератора. Первый является генератором – модулятором, формирующим пачки импульсов, а второй генератором импульсов. Особенностью схемы является то, что первый генератор — модулятор работает не в режиме автогенератора, как у других разработчиков схем Ячейки Мейера, а в режиме ждущего генератора. Модулятор работает по следующему принципу: На начальном этапе он разрешает работу генератора, а по достижении непосредственно на пластинах Ячейки определённой амплитуды тока, происходит запрет генерации.

В мобильной установке Мэйера в качестве импульсного трансформатора используется тонкий сердечник, а количество витков всех обмоток огромное. Ни в одном патенте не указаны ни размеры сердечника, ни количество витков. В стационарной установке у Мэйера замкнутый торроид с известными размерами и количеством витков. Именно его и решено было использовать. Но поскольку тратить энергию впустую на намагничивание в однотактной схеме генератора это – расточительство, было решено использовать трансформатор с зазором, взяв за основу ферритовый сердечник от строчного трансформатора ТВС-90 применяемого в транзисторных чёрно-белых телевизорах. Он наиболее подходит под параметры, указанные в патентах Мэйера для стационарной установки.

Именно его и решено было использовать. Но поскольку тратить энергию впустую на намагничивание в однотактной схеме генератора это – расточительство, было решено использовать трансформатор с зазором, взяв за основу ферритовый сердечник от строчного трансформатора ТВС-90 применяемого в транзисторных чёрно-белых телевизорах. Он наиболее подходит под параметры, указанные в патентах Мэйера для стационарной установки.

Принципиальная электрическая схема Ячейки Мэйера в моём исполнении представлена на рисунке.

.