- Печи на отработанном масле закрытого типа своими руками | Страница 5 | Termoportal.ru

- Устройство печей на отработке, чертёж и схема самодельной печи

- Печь на отработке в Гараж. Отопитель на отработке

- Печь на отработке в Гараж. Отопитель на отработке

- Безопасная печь на отработке. Сообщества › Гараж Мечты › Блог › Производительная и безопасная печь на отработке для обычного гаража

- Печь на отработке из газового баллона. Мини-печь на отработке из газового баллона

- Экономичная печь на отработке.

- Самодельная печь на отработке. Экодовески наших дней

- размеры, расход масла, отопитель на отработанном масле

- Печь на отработке как сделать

- Печь на отработке из трубы: как сделать эффективную печку на отработанном масле из подручных материалов

- Как сделать печку на отработке своими руками: чертежи, видео, фото процесса

- Печь на отработанном масле своими руками: конструкция и принцип работы

- Плюсы и минусы печей на отработанный нефтепродуктах

- Конструкция и принцип работы отопительного устройства

- Видео — Принцип работы масляной печи

- Как пользоваться печью?

- Чистка печки

- Обслуживание дымохода

- Цены на гранитную щебень

- Простая модель печи из газового баллона

- Цены на популярные модели сварочных аппаратов

- Цены на термостойкие эмали

- Последовательность сборки

- Дверцы

- Изготовление бака для топлива

- Как пользоваться печью из газового баллона?

- Видео — Печь на отработанном масле, изготовленная самостоятельно

- Правила безопасной эксплуатации печки на отработанном масле

- Печка на отработке своими руками: чертежи, видео и пошаговое фото

- Печка на отработке своими руками: чертежи, видео и особенности конструкции

- Разновидности печей

- Как сделать печь на отработанном масле своими руками: чертежи

- Печь из газового баллона

- Особенности монтажа печи на отработанном масле с водяным контуром

- Конструкция из листового материала

- Правила безопасности при эксплуатации печи

- ДОПОЛНИТЕЛЬНЫЕ ПЕЧИ ДЛЯ ПЕЧ CUPOLA — AJEM LABORATORIES INC.

- Вентилятор не работает | Распространенные проблемы ГАЗОВЫХ ПЕЧЕЙ | Подрядчик по оказанию услуг по отоплению и охлаждению жилых помещений

- Неисправный электродвигатель вентилятора — рекомендуется квалифицированным техником

- Плохой конденсатор — рекомендуется квалифицированным техником

- Переключатель вентилятора с подогревом — рекомендуется квалифицированным специалистом

- Контрольный совет — рекомендуется квалифицированный техник

- Плохой ремень

- . Инструмент удаленной диагностики через Интернет. Последняя инновация компании

- Тихие печи | Советы по покупке не шумной газовой печи!

- СОП | Recycling Services International

- FAQ Раздел IX — Печь

- Патент США на дисковый дожигатель со стабилизированным пламенем Патент (Патент № 4466359 выдан 21 августа 1984 г.)

Печи на отработанном масле закрытого типа своими руками | Страница 5 | Termoportal.ru

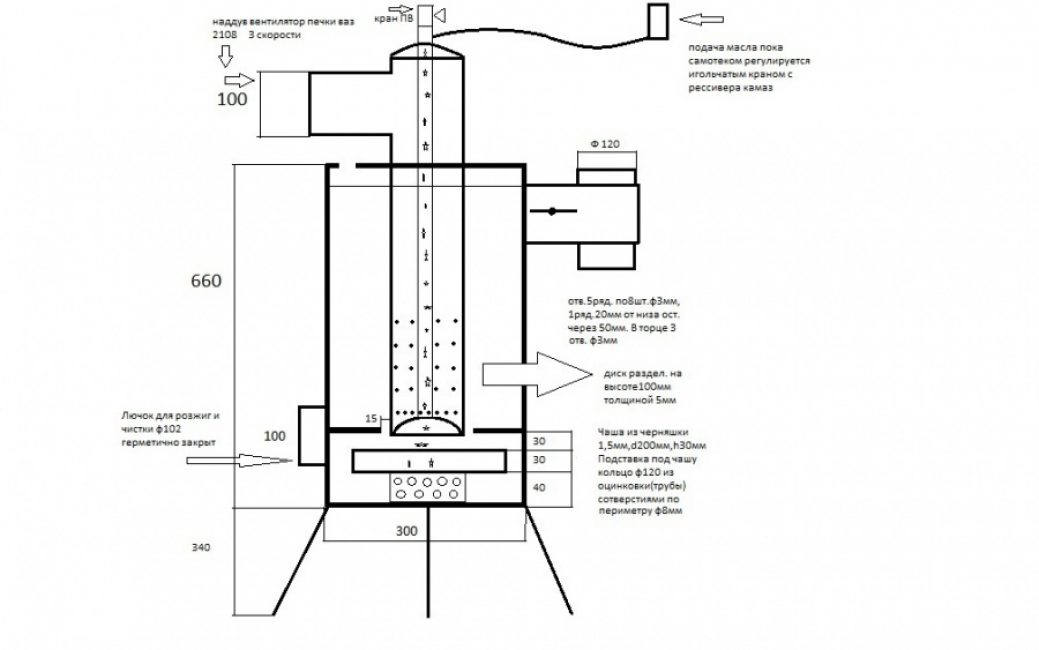

Горение смеси в дожигателе печи закрытого типа.Доброго времени суток. Собрал печь (не понял как вставить чертеж, сохраненный на пк, фото попробую завтра вставить, если пойму как). Опишу кратко: корпус- труба д 285 х 7 мм, 800 мм. Дожигатель д 92 мм. Отверстия в нем сверху 3 мм х 9 один ряд, 4 мм х 9 два ряда, 5 мм х 9 один ряд. По низу 9 прорезей 2 х 30 мм 9 штук. В торце 3 х 3 мм. Подача топлива и ПВ сверху труба полдюйма. Чашка высотой 40 мм и д 160 мм лежит на изолированном от дна 15 мм листовым асбестом на кусочке того же асбеста, сначала висела на прутках на дожигателе. Потом понял что не важно где, лишь бы топливо не растекалось. При работе масло до неё не долетает, испаряется видимо ещё в трубе. Расстояние да торца дожигателя 70 мм. Труба дымохода выс 3,3 метра д 110. Наддува нет. Печь раскаляет стенки до малинового цвета, пламя или совсем голубое, или с белым по краям.

А тут такое не помогло. Прошу подсказать в чем причина. Времени на эксперименты почти нет. Есть хорошая буржуйка, с дровами беда. Масло бесплатно и проще найти. Да и сын увлекся, про ПК забыл )). Спасибо за потраченное на меня время )).

А тут такое не помогло. Прошу подсказать в чем причина. Времени на эксперименты почти нет. Есть хорошая буржуйка, с дровами беда. Масло бесплатно и проще найти. Да и сын увлекся, про ПК забыл )). Спасибо за потраченное на меня время )).

Устройство печей на отработке, чертёж и схема самодельной печи

Отработка масла – что это такое и куда такое масло может еще пригодиться? Отработанное масло – это любой масляный продукт из нефти или синтетических веществ, которое уже использовалось. В процессе использования отработанное масло загрязняется химическими или физическими примесями.

Масляную отработку следует утилизировать, но народные умельцы ищут и находят другие способы применения отработки в хозяйстве. Например, для работы печки.

Обогрев помещений с использованием отработанного масла позволит сэкономить на энергозатратах при отоплении гаража, дачного домика, автомастерской, бани, сауны, теплицы, и т.д.

Мобильность конструкции позволяет перевозить ее в багажнике автомобиля — в разобранном виде она туда легко помещается. Если такую печь установить в доме и совместить ее с обычной кирпичной печью, то нагревшийся кирпичный дымоход печи работающей на отработанном масле будет горячим всю ночь.

Если такую печь установить в доме и совместить ее с обычной кирпичной печью, то нагревшийся кирпичный дымоход печи работающей на отработанном масле будет горячим всю ночь.

Преимущества таких печей

Такую печь смастерить довольно просто, она чрезвычайно экономична, можно сказать, экологична (нет выбросов дыма и копоти), и самое главное ее достоинство – она использует отходы, то есть, отработанное масло, которое должно утилизироваться и непригодно больше ни для чего.

Но, как оказалось, отработка тоже может принести вам немалую пользу. Поломка печи, работающей на отработке, практически исключена – собирается печь при помощи сварочного аппарата, и не имеет сложных деталей, таких, как форсунки, капельницы, и тому подобные устройства. Работает печь при любой температуре на улице, поэтому неоценима для обогрева гаража в зимнее время или при посещении дачи в холода.

На печи устанавливается бак, из верхней части которого делается подача в систему отопления, а из нижней его части – обратка. Температуру в системе тоже можно регулировать. На такой печке можно даже готовить пищу, если пользоваться верхней ее частью.

На печи устанавливается бак, из верхней части которого делается подача в систему отопления, а из нижней его части – обратка. Температуру в системе тоже можно регулировать. На такой печке можно даже готовить пищу, если пользоваться верхней ее частью.Мобильность агрегата – еще один плюс. Печь быстро разбирается и собирается, и поэтому ее перевозка – не проблема.

Пожаробезопасность конструкции — следующее ее достоинство. Сжигаются только пары отработанного масла, и огонь не имеет возможности перерасти в открытое пламя. Поэтому по сравнению с твердотопливными или газовыми котлами печь на обработке гораздо безопаснее.

Посмотрите видео со схемой и чертежами:

Какие недостатки имеются?

- Первый – дымоход для такой печки работающей на отработанном масле должен быть протяженностью не меньше 4-х метров.

- Второй минус – в дымоходе нельзя допускать горизонтальных поверхностей, и конструктивно это немного сложно сделать.

- Третий недостаток – каждую неделю нужно чистить и дымоход, и емкости, в которых находится масло.

Устранить эти недостатки легко – съемный дымоход и емкости небольшого размера, которые чистить легче, решат ваши проблемы.

Как разжечь печку на отработке

Печь с прямым нагревом воздуха — это прибор, который предназначен для отопления на основе любых машинных масел, выработавших свой моторесурс. Процесс и схема розжига печи также упрощен – нужно положить в печь немного бумаги, залить в печь 1 л масла, и поджечь бумагу. Через несколько минут масло начнет закипать, и начнется процесс его самовозгорания. Подливается масло в процессе горения порциями по 5 литров.

Имея печь на отработке, можно:

- Выбрать любое топливо на основе масла (категорически запрещено заливать в печь бензин, растворители, керосин, и т.д.).

- Проводить мобильную регулировку нагревания воздуха в помещении.

- Визуально отслеживать расход топлива.

Устройство и самые главные компоненты

Крышка, которая подает воздух в печь, и крышка для залива масла должны легко поворачиваться на заклепках или на болтовом соединении. Регулировкой этих отверстий можно регулировать расход масла и мощность нагрева печи.

Дымоход устанавливается под углом и выводится по помещению на высоте 4 и больше метров строго вертикально. Верхняя часть печи – наиболее нагревающееся место, поэтому за год работы может выгореть. На этой плите можно греть воду, готовить продукты, и так далее.

Для продления срока службы верхней плиты на безопасном расстоянии устанавливается электровентилятор, обдувающий верхний бачок. Коэффициент полезного действия печи при таком обдуве заметно повысится.

Емкость для хранения масла в самодельных печах на отработке делается из металла 3 мм толщиной. Внешний вид печи на отработке масла можно облагородить покраской из смеси жидкого стекла, молотого мела и алюминиевой пудры. Пропорции следующие: 0,5 литра силикатного клея, 200 граммов алюминиевой пудры и 20 граммов молотого мела. Размеры печи можно уменьшать или увеличивать, соблюдая пропорциональность.

Размеры печи можно уменьшать или увеличивать, соблюдая пропорциональность.

Диаметр трубы с проделанными в ней отверстиями, в которой будут догорать пары масла, может быть произвольным, а сами отверстия – диаметров 10% от диаметра трубы.

При заливке отработанного масла марки МГ-10 печь выдает следующие показатели:- Расход масла в час: максимальный 2 литра, номинальный 0,5 литра.

- КПД — 75%.

- Высота дымоходной трубы — 4 метра при диаметре 100 мм.

- Габариты печи: 700х300х500 мм.

- Вес печи без отработки — 28 кг.

Печь из баллона

Работы по самостоятельному конструированию печи на отработке можно значительно сократить, если не изготавливать корпус из сварных элементов, а использовать кислородный (газовый, углеродный) баллон. Толщина стенок баллона достаточна для того, чтобы печь прослужила вам всю жизнь.

Работа такой чудо печи из баллона вполне удовлетворяет требованиям и по пожарной безопасности, и по обогреву практически любого помещения. Достаточно снабдить печь отопительной водяной системой. Например, при отапливаемой площади помещения 80 м2 температура внутри поддерживается (даже в сильные морозы) на уровне 18-220С. Корпус печи для такого помещения можно сделать из пятидесятилитрового газового баллона.

Достаточно снабдить печь отопительной водяной системой. Например, при отапливаемой площади помещения 80 м2 температура внутри поддерживается (даже в сильные морозы) на уровне 18-220С. Корпус печи для такого помещения можно сделать из пятидесятилитрового газового баллона.

Масло подается самотеком, в принудительной подаче воздуха печь не нуждается, так как превосходно работает на естественной тяге. Дымоход сделан высотой 6,5 м, труба железная, с толщиной стенок 2 мм и наружным диаметром 110 мм. Для забора тепла надо сделать водяной контур (столитровый газовый баллон, разрезанный на три части, используется только одна часть).

Высота контура печи должна соответствовать высоте, на которой внутри печи находится источник горения. Тогда корпус баллона не нагреется до пожароопасной температуры.

Также эта мера предосторожности продлевает срок эксплуатации печи. Схему и чертёж такой печки можно поискать в Интернете.

Смотреть видео: самодельная печка из баллона

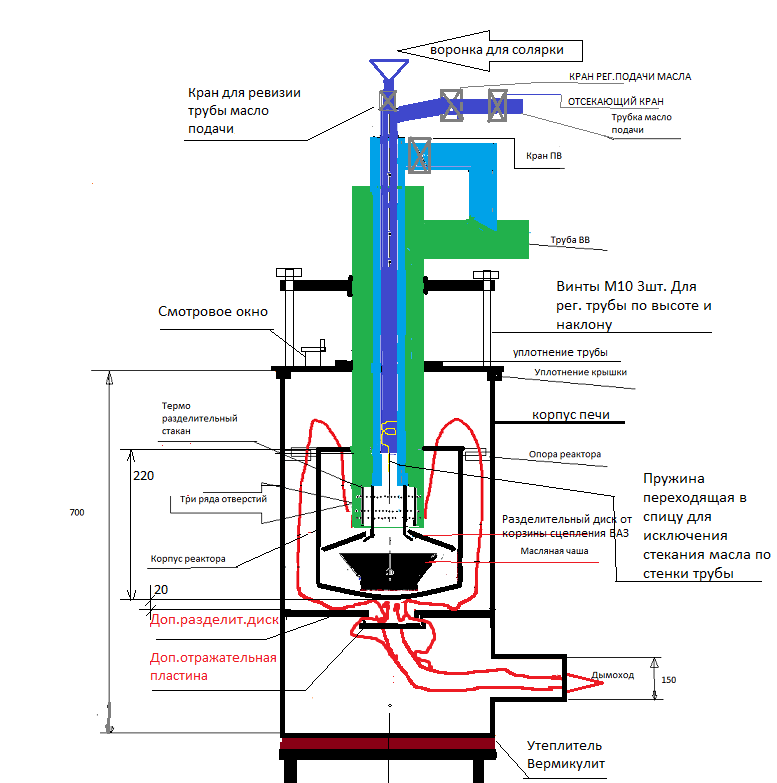

Как сделать печь с наддувом

Как один из вариантов для изготовления печи с наддувом можно рассмотреть следующий: тепло снимается при помощи контура с тосолом и радиаторами отопления, дополнительно тепло отдается от обдува электрическим вентилятором. Наддув осуществляется обычным двигателем от автомобильного вентилятора, обдув печи – при помощи бытового вентилятора на 220v. В контуре установлен циркуляционный насос, что позволяет не соблюдать угол наклона труб отопления. Расширительный бачок — любой, но с открытой или приоткрытой горловиной.Мощность самодельной чудо печи с наддувом определить трудно, но ею отапливается помещение площадью около 150 м2. Расход топлива — 1 литр в час. При температуре на улице 00С в помещении наблюдалось около 14-150С, но можно поднять и выше регулировкой заслонки или увеличением числа оборотов двигателя наддува. Правда, в последнем случае расход масла увеличится на 0,5-1 л в час.

Обязательно соблюдение вертикальности дымохода в помещении (или под наклоном), иначе падает тяга и может появиться запах сгоревшего топлива.

Где нельзя устанавливать?

- Запрещено устанавливать печь в местах со сквозняком.

- Запрещено устанавливать печь в местах, где на печь могут попасть посторонние предметы и возникнуть пожар.

- Запрещено монтировать печь рядом с легко воспламеняемыми предметами.

- Печь нужно устанавливать, предусматривая свободное пространство вокруг нее не менее 0,5 метра.

- Запрещено в помещении с печью работать с легко воспламеняемыми веществами.

Делаем печь своими руками

Для изготовления печи на отработке используется листовая сталь, окрашенная жаропрочной краской или по приведенному выше рецепту. Печь разбирается для чистки и перевозки. Печь имеет нижнюю часть (резервуар для масла), среднюю часть (горелка, которая обогащает горячие пары масла кислородом), и верхнюю часть – нагреваемый модуль.

Отверстие для заливки отработанного масла или топливной смеси находится на лицевой стороне печи, в нижней ее части. Здесь же расположено отверстие для регулировки мощности горения.

Верхняя часть печи имеет газоотводную трубу, предназначенную для отвода продуктов сгорания через 4-х метровый дымоход.

Работает печь следующим образом: масло, залитое в нижний резервуар, нагревается, и его верхний слой через несколько минут начинает закипать, а пары, выделяющиеся при этом, поступают в горелку. Здесь пары обогащаются кислородом и полностью сгорают. Продукты горения перемещаются в верхнюю часть печи, и по дымоходу выходят в атмосферу. Верхний модуль печи нагревается больше других, поэтому его можно использовать, как плиту для приготовления пищи.

Рекомендуется монтировать отверстия для регулировки горения и для заливки масла с лицевой стороны. Печь должна стоять на горизонтальной ровной поверхности. Система отвода продуктов горения выполняется из пожаробезопасных труб и стандартных фасонных элементов.

Для самого удаленного от камеры сгорания участка дымохода допускается использовать оцинкованную тонкостенную и эмалированную сталь, асбестовые и керамоасбестовые трубы с толщиной стенок не меньше 1 мм. Внутренний диаметр дымохода отвода должен быть больше 100 мм.

Дымоход монтируется в верхней части печи на отработке. Желательно (для более тщательной чистки и возможности переносить печь) сделать дымоход съемным. В помещении можно монтировать дымоход под углом для улучшения теплоотдачи. Снаружи дымоход должен устанавливаться только вертикально во избежание задувания в трубу. Рекомендованная высота дымохода — 5-8 метров.Заключение…

Конструкция печи основана на принципе «наливай, регулируй, грейся». Полное отсутствие сложных механизмов и устройств, регулирующих, контролирующих и измерительных приборов делают эту печь практически вечной.

Регулировка производится только простейшей заслонкой для подачи воздуха, которую сломать или вывести из строя невозможно.

Горелка (труба с отверстиями) также имеет самую простую конструкцию, а отработанное масло на морозе не замерзает. Поэтому и хранить отработку, и подавать ее в камеру сгорания можно прямо с улицы, чтобы не занимать лишнее место в гараже или в домике на даче. Регулируется степень нагрева от 40-700С до 800-9000С. При соблюдении требований по пожаробезопасности в помещении, которое обогревается такой печью, будет всегда тепло и уютно.

Поэтому и хранить отработку, и подавать ее в камеру сгорания можно прямо с улицы, чтобы не занимать лишнее место в гараже или в домике на даче. Регулируется степень нагрева от 40-700С до 800-9000С. При соблюдении требований по пожаробезопасности в помещении, которое обогревается такой печью, будет всегда тепло и уютно.

Смотрите видео — печь для гаража на отработке своими руками

Печь на отработке в Гараж. Отопитель на отработке

Печь на отработке в Гараж. Отопитель на отработке

Печка в гараж на отработке — удобный вариант, если есть возможность недорого или бесплатно добывать жидкое топливо (такие агрегаты могут работать на других маслах, на солярке). Отопитель пожароопасен — важно следить, чтобы топливо не содержало воду, иначе через отверстия в дожигателе (перфорированной трубе) будут вылетать брызги горящего масла.

Изготавливается отопитель на отработанном масле своими руками из листового металла, трубы или бочки. Резервуар под топливо и верхняя камера могут иметь цилиндрическую или прямоугольную форму.

Резервуар под топливо и верхняя камера могут иметь цилиндрическую или прямоугольную форму.

Руководствуясь предложенным чертежом, можно изготовить классическую печь на отработке в гараж. Топливо заливается в нижний резервуар, для его розжига используется горючая жидкость. Выделяющиеся пиролизные газы в перфорированном дожигателе смешиваются с воздухом, и догорают уже в верхней камере, снабженной внутренней перегородкой.

Такая печка для гаража проста в сборке, но не очень экономична — на час работы требуется около 2 литров отработки. При ее работе заметен запах гари и горючего, помещение должно хорошо вентилироваться.

Размерная схема самодельной печки на отработанном маслеПечь на отработке в гараж может представлять собой конструкцию с капельной подачей горючего. Это более безопасный вариант для использования в гараже. Существует несколько вариантов таких отопителей, но принцип устройства общий: необходимо обеспечить дозированную подачу топлива и приток воздуха в камеру сгорания.

Так как маслопровод проходит вдоль трубы дожигателя, топливо успевает нагреться и активнее испаряется, попав в камеру сгорания. Стенки работающей печи раскаляются докрасна, поэтому умельцы из печки-капельницы на отработке своими руками создают полноценный жидкотопливный котел, обустроив вокруг корпуса водяную рубашку. Водяной контур дает возможность полноценно прогревать свой гараж больших размеров.

Универсальным вариантом можно назвать печь на дровах и отработке. Обычно это гибрид из небольшой дровяной печки, корпус которой при необходимости может служить верхней камерой классического отопителя на отработке. Резервуар для жидкого топлива расположен снаружи корпуса буржуйки и соединен с ним прямым или изогнутым перфорированным дожигателем.

Еще один вариант гибридной печки :

- нижняя часть корпуса представляет собой классическую дровяную буржуйку;

- верхняя часть корпуса выполняется съемной, она состоит из крышки, дожигателя и верхней камеры сгорания;

- дожигатель комплектуется съемным кожухом, который превращает его в дымовую трубу, когда печка работает на дровах;

- внутри корпуса имеется резервуар для жидкого топлива, который вынимается или вставляется в зависимости от вида используемого энергоносителя.

Изготавливая такой агрегат, требуется качественно подгонять по размеру и сваривать все элементы. Удобство универсальных печек заключается в широком выборе топлива.

Заключение

Разобравшись, как сделать печку того или иного типа, можно подобрать оптимальный вариант с учетом сложности конструкции и КПД. Изготовление отопительного агрегата в гараж своими руками дает возможность оптимизировать затраты на создание комфортной обстановки для проведения работ по ремонту и обслуживанию авто.

Похожие темы:

Термостойкие герметики для печей и котлов

Кирпичный отопительный щиток

Булерьян для воздушного и водяного отопления

Ваша оценка

Безопасная печь на отработке. Сообщества › Гараж Мечты › Блог › Производительная и безопасная печь на отработке для обычного гаража

В ледяном гараже зимой не поработаешь, и терять возможность заняться личным делом в холодное время года в мастерской — для меня грешно.

Вопрос стал актуальным.

Вопрос стал актуальным.Предыдущей стадией было утепление, создание термоса, а далее по плану — коробку необходимо чем-то прогревать. Рассматривалось множество вариантов печей на различных видах топлива: электричество, газ, солярка, дрова. Но некие рамки в ввиду просадки напряжения 220v в кооперативе и малое количество свободного пространства в мастерской — для самой печи и горючки — заставили остановиться на масленой печке.

В позапрошлом году на авито была приобретена печь на отработке, прекрасно вписывающейся в габариты отведенного для неё угла 0.5м*0.5м.

Пробросил вверх на 4.5 метра от пола трубу с диффузором на конце. Внутри помещения — тонкостенная нержа, на улице — оцинковка. Примыкание с мягкой кровлей реализовано при помощи набитого между плитой и трубой асбеста + прикрученного к крыше жестяного фартука, и проклеенных листов STP.

Внутри прикрутил теплоэкран из жести — между ним и верстаком проложил 10мм астбестовый лист.

Сквозь верстак прокинул металлический воздуховод для притока горячего воздуха в середину помещения.

Проработав одну зиму провёл много наблюдений за работой печки. Вынашивал планы по её модернизации и увеличению КПД. К примеру, бак с капельником появился не сразу, а в процессе эксплуатации. Дело в том, что в простом варианте заливается масло в картер объёмом до 4х литров и теоретически для затухания закрывается дроссель, ожидается некоторое время и вуаля — можно смело идти домой. В моём же случае с полным картером кипящего масла при закрытии дросселя печь продолжала жарить на полную мощь пока топливо не догорит. Мало того, однажды попалось масло с тосолом, которое чуть не привело к катастрофе. И что более всего меня смущало — печь выходила из под контроля. Для устранения проблемы питания рассматривались 2 варианта:

1. Установка шибера на выпуск, дабы регулировать тягу

2. Сухой картер + бак с капельником для регулировки подачи горючего.

Остановился на втором и ни о чём не пожалел. При работе печи — её можно легко остановить в течении 5ти минут — достаточно закрыть кран подачи топлива. Единственно столкнулся с проблемой большей вязкости замёрзшего масла в тонкой топливной магистрали и коксование\закупоривание топливной трубки в камере сгорания. Соответственно установил регулировочный кран в 3 раза больше по сравнению с первой версией и в 2 раза большего диаметра быстросъёмную медную трубку.

При работе печи — её можно легко остановить в течении 5ти минут — достаточно закрыть кран подачи топлива. Единственно столкнулся с проблемой большей вязкости замёрзшего масла в тонкой топливной магистрали и коксование\закупоривание топливной трубки в камере сгорания. Соответственно установил регулировочный кран в 3 раза больше по сравнению с первой версией и в 2 раза большего диаметра быстросъёмную медную трубку.

Осенью, перед началом отопительного сезона начал железную модернизацию печки.

Завоял шаблоны из картона, расчертил железо, нарезал, загнул, начал варить.

Полный размер

печь в перевёрнутом положении

Полный размер

воздуховод из листа 2мм

Полный размер

элементы воздуховода 2мм

Полный размер

первой приваривалась внутренняя стенка, т.к. доступа снизу — в районе дожигателя попросту нет

Полный размер

далее пошли в бой

Полный размер

процесс сварки

Полный размер

мегатронная пушка

Из оставшихся обрезков материала нарезал одинаковые пластины внешних радиаторов.

Полный размер

радиаторные пластины, как в добротных советских транзисторных УНЧ =)

Для гармоничного вида железной конструкции нашёл в Леруа термокраску для каминов и печей — с порогом 700 градусов.Полный размер

термокраска до 700 град С

После нанесения и высыхания краску следуют прожечь для полимеризации. С открытыми воротами затопил печку и ждал в общей сложности часа 4-5 пока краска не перестанет вонять.Картину дополнил проточный пластиковый вентилятор 190 кубов в час, алюминиевая гофра, соединённая хомутами к воздуховодам.Итог следующий.

Печка безопасная, кушает 1 литр отработанного масла в час, занимает мало места, не зависит от отключения электричества, хорошо греет и при этом прилично выглядит.

При температуре на улице -10 градусов, в утеплённом стандартном гараже -1градус — после запуска печки в течение часа температура в помещении возрастает до 18-20 градусов.

Печь на отработке из газового баллона. Мини-печь на отработке из газового баллона

Для того чтобы самостоятельно провести изготовление печи с отработкой, лучшим вариантом будем взять газовый баллон в качестве основного материала.

Сделанная печь с газового баллона способна отопить помещение до 100м2. Также такая печь легко переделывается и под водяное отопление. Эта печь требует принудительную подачу воздуха. Чертеж выбирать нужно такой, который позволит создать конструкцию, нагревание которой не приведет к пожароопасной температуре.

Для того чтоб сделать печь на отработке своими силами из газового баллона необходимы такие инструменты и материалы:

- Рулетка и уровень;

- Напильник;

- Болгарка;

- Дрель;

- Сварочный аппарат;

- Газовый баллон;

- Железные уголки;

- Трубы для дымохода и горелки;

- Емкость для топлива, но не менее 10 литров.

Перед тем как приступить к изготовлению мини-печи на отработке из газового баллона, стоит ознакомиться с рекомендациями специалистов

Теперь необходимо рассмотреть схемы или чертежи для изготовления печи самостоятельно.

Газовый баллон имеет толщину стенок 15миллиметров. В случае если толщина стенок газового баллона больше, то это не даст обеспечить необходимое прогревание масла для испарения. В камере температура будет приблизительно 600 градусов, а для прогревания топлива необходимо 300.

Для изготовления качественной конструкции необходимо позаботится об устранении остатков газа. Для этого в него специально добавляют отдушку для определения утечек. Оставшийся конденсат в газовом баллоне необходимо слить. В некоторых случаях для того чтоб слить конденсат необходимо наполнить баллон проточной водой, а затем слить ее. После слива конденсата газовый баллон необходимо закопать в землю и после этого срезать верх.

Нижнюю часть не срезаем, так как она будет служить как камера, а срезанный верх будет использован в качестве крышки. Дальше привариваем железные уголки к низу баллона, они станут ножками печи.

После отметки снизу в 10 см, прорезаем отверстие, которое будет необходимо для вытяжной трубы.

В проделанное отверстие вставляем трубу в вертикальном положении и привариваем ее. Чтоб труба стояла вертикально необходимо проверить и подогнать трубу уровнем.

От того места где установлена труба в баллон, необходимо отступить 10 см в верх по трубе, для проделывания отверстия. Для того чтоб сделать отверстие можно воспользоваться сварочным аппаратом, таких отверстий должно быть примерно 10 с расстоянием между собой 5мм.

Также в этой же трубе делаем отверстие диаметром 80 мм. Такой диаметр необходим для приваривания трубы длиной до 4х метров, она устанавливается в горизонтальном положении. Сверху баллона делается отверстие для заливки отработки, отверстие для заливки должно быть диаметром 8 см.

Отметим то, что даже в самодельную печь, работающую на отработке ни в коем случае нельзя заливать масло не прошедшее очистку. В противном случае заливка не очищенного масла может привести к возгоранию и взрыву.

Для обеспечения подогрева воды, еды необходимо сделать поднос. Чтобы изготовить поднос можно использовать швеллер, который необходимо приварить к крышке.

Экономичная печь на отработке.

Про саму печку я писал в предыдущей записи ( печка на отработке ).

Но тогда я еще не знал, на что она на самом деле способна.

___________________________

С первого запуска печки мне казалось, что она должна греть намного лучше.

Давал больше масла — начинала захлёбываться и нестабильно работать с выбухами. Пробовал ставить наддув в камеру сгорания — не помогает.

Оказалось, что для эффективной работы печке нужно поступление воздуха еще и с нижней части дымохода!

Как только я приоткрыл нижнюю крышку (она съемная для удобства чистки дымохода), сразу же печка перестала захлебываться и стабильно заработала с характерным гулом. А температура в гараже прямо на глазах пошла вверх.

Поэтому доделал крышку — пропилил отверстие и сделал регулируемую заслонку:

Привинтил заслонку болтом, а для того, чтобы плотно прилегала, подпружинил пружиной и шайбой от солдатиков с волговских тормозов))

Закрыто

Открыто

Теперь печка шпарит так, что жарко становится. Без проблем прогревает гараж до 20 градусов. Дверь можно не закрывать!

Без проблем прогревает гараж до 20 градусов. Дверь можно не закрывать!

Но такая температура мне не нужна, нагреваю до 15, а потом перевожу печку в экономичный режим для поддержания тепла.

В режиме интенсивного прогрева уходит примерно литр масла в час, в слабом режиме — где-то 0,5 литра.

В общем, результатом своих трудов я полностью доволен. Мощности печки вполне хватает для моего гаража, она компактная, не требует постоянного внимания, быстро прогревает гараж и быстро гасится.

___________________________

Раз уж эта печка надолго поселилась у меня в гараже, занялся ее благоустройством.

Первым делом сделал съемный экран из металлической сетки:

Безопасность, как-никак. Да и вид более эстетичный стал.

А на дымоход сделал из оцинковки хомут и пару крючков:

Очень удобно сушить, к примеру, промокшие перчатки.

Это только начало тюнинга) Не оставляю мысли сделать подачу масла насосом, присобачить для лучшей теплоотдачи радиатор на дымоход (он тоже огого как греется), придумать что-нибудь для более удобной чистки печки от золы и сажи. Но это всё можно делать уже не спеша, наслаждаясь теплом в гараже))).

Но это всё можно делать уже не спеша, наслаждаясь теплом в гараже))).

___________________________

Раньше зима была ужасным неприятным межсезоньем, когда, приходя в гараж, пытаешься ледяными руками что-нибудь сделать, и уезжаешь домой не потому что пора, а потому что замерз.

Но теперь…

Теперь всё по-другому)))

___________________________

PS. Еще добавил фото некоторых изменений.

Вместо улитки поставил вентилятор от жигулевской печки. От него к печке свернул трубу из алюминиевого листа. Такая система работает тише и более эффективно обдувает печку.

В бачок вварил трубу с краном — для лучшей регулировки подачи масла. Старый кран использую для слива отстоя из бачка. И еще сварил воронку вместо пластмассовой.

Самодельная печь на отработке. Экодовески наших дней

Сегодняшние печи на отработке не повторяют конструкции тех дней, кроме буржуйки , о которой речь пойдет отдельно. И тому есть веские причины.

В 60-х сгорание до углекислого газа и водяных паров считалось абсолютно чистым и безопасным. В наши дни и то, и другое, увы, парниковые газы, действие которых уже вполне ощутимо на собственной шкуре в буквальном смысле. Дожечь еще глубже невозможно, но экономичность печи приобретает особо важное значение.

В наши дни и то, и другое, увы, парниковые газы, действие которых уже вполне ощутимо на собственной шкуре в буквальном смысле. Дожечь еще глубже невозможно, но экономичность печи приобретает особо важное значение.

Не было тогда и синтетических моторных масел, и хитроумных присадок к ним. Они позволяют вдвое и более сократить литровый расход топлива ДВС по сравнению с тогдашним, но при неполном сгорании дают канцерогены, токсины, мутагены и бог весть что еще. А люди тогда были в целом здоровее и выносливее. Опять ничего не поделаешь – чуть более чем за полвека население Земли увеличилось в 2,5 раза и продолжает расти. Применительно к печке – дожигать нужно на 100% и никак не менее.

Наконец, тогдашнее машинное масло – натуральный нефтяной ректификат из насыщенных углеводородов – не могло развивать очень высокую температуру при горении. Поэтому очень вредные и опасные окислы азота в тогдашних печках образовывались разве что отдельными молекулами. А нынешняя простая печка на отработке может выбрасывать их в ощутимых для здоровья количествах. Так что на оксидах азота стоит остановиться подробнее.

Так что на оксидах азота стоит остановиться подробнее.

Окислы азота

Все оксиды азота опасны для человека. В медицине для наркоза применяется самый легкий из них – закись азота, веселящий газ, но строго по дозировке под наблюдением анестезиолога. Чем больше азота соединяется с кислородом, тем опаснее результат. Окислительные баки боевых ракет заправляют тетраокисью азота N2O4 – достойной по едкости и ядовитости «сестрицей» горючего – гептила (несимметричного диметилгидразина), который она окисляет. Адская начинка современных машин массового уничтожения таится не только в боеголовках.

Как может окисел окислять? Дело в том, что оксиды азота – соединения эндотермические, на их образование нужно затратить энергию; азот с кислородом «не любят» друг друга, разность их электрохимических потенциалов и квантовые свойства электронных оболочек не позволяют им сильно связываться. При взаимодействии с соединениями, обладающими восстановительными свойствами (легко соединяющимися с кислородом, галогенами и их родственниками по таблице Менделеева) оксиды азота так же легко отдают кислород, что и есть окисление с выделением энергии, т. е. горение. Применительно к ракетам – тяжелое по молекулярной массе горючее с тяжелым окислителем дает большую массу выхлопа и сильную реактивную тягу.

е. горение. Применительно к ракетам – тяжелое по молекулярной массе горючее с тяжелым окислителем дает большую массу выхлопа и сильную реактивную тягу.

Что касается печей, то здесь нужно знать следующее:

- При температуре от 900 градусов окислы азота образуются в заметных количествах.

- Если в газовоздушной смеси есть избыток кислорода, то при высокой температуре он «перехватывает» частицы топлива, и окислы азота уходят дальше по дымовому тракту.

- При примерно 600 градусах окислительная активность оксидов азота становится выше, чем у кислорода, и окислять еще не сгоревшие частицы топлива начинают они; в результате получается совершенно безвредный во всех смыслах азот, углекислый газ и пары воды.

- Если температура упала ниже 400 градусов, то окислы азота попадают во вторую «яму стабильности» своей фазовой диаграммы; тяжелую органику окислить они уже не могут (кислород – тоже) и уходят с дымовыми газами наружу.

Источник: https://gorizont-pro. ru/novosti/pechki-na-otrabotke-dlya-garazha-pech-dlya-garazha-na-otrabotannom-masle

ru/novosti/pechki-na-otrabotke-dlya-garazha-pech-dlya-garazha-na-otrabotannom-masle

размеры, расход масла, отопитель на отработанном масле

Содержание:

Мини печью на отработке называется малогабаритный нагревательный прибор, который при небольшом расходе топлива (0,5 л/час) способен производить 5-6 кВт тепла. Такая печь иногда называется «гаражной», так как ее топливом служит отработанное машинное масло.

Как изготовить печь своими руками

Народные умельцы довольно часто делают гаражные печки из старых кислородных или газовых баллонов. Из верхней или нижней части баллона легко изготовить резервуар компактного обогревателя. Для подобных конструкций характерны надежность, прочность, пожарная безопасность. Сварочные работы здесь сведены к минимуму, т.к. можно обойтись всего одним швом. Очень помогает наличие кольцевого шва на самом баллоне, который оснащается уплотнительным кольцом. При отсутствии баллона вместо него подойдет любой металлический сосуд диаметром 200-400 мм и высотой 350 мм.

Наряду с емкостью для отработки, понадобится также наличие трубы для транспортировки топливовоздушной смеси, толщина стенок которой должна быть не менее 4 мм. Эту роль может выполнить любая труба нужно диаметра, оснащенная приварными конусами, изготовленными в основном из 4-х миллиметровой конструкционной стали. Размеры печи на отработке при самостоятельном конструировании должны строго соблюдаться. Если их по какой-то причине нужно изменить, то это разрешается делать только пропорционально, и в пределах 20 мм.

Особенное значение при сборке обогревателя имеет качество фиксации воронок. Стыковочные швы должны быть проварены очень хорошо, так как именно эти участки во время эксплуатации переживают наибольшее воздействие со стороны нагретой до значительной температуры топливовоздушной смеси. Дымоходная труба, как правило, имеет длину не более 350 см. Если сделать длину больше, это спровоцирует увеличение тяги, которая, в свою очередь, начнет вытягивать за пределы топки часть отработки. Как результат, расход топлива увеличится, а теплоотдача снизится.

Как результат, расход топлива увеличится, а теплоотдача снизится.

Чем особенна мини печь

Конструкция отопителя на отработанном масле обладает определенной специфичностью:

- Своеобразная форма нижней воронки для тепловоздушной массы позволяет последней хорошо перемешиваться во время прохождения этого участка печи.

- Верхней воронке отводится роль камеры дожига, поэтому ее не отделяют от камеры сгорания. Для того, чтобы перед выходом в дымоходную трубу газы смогли достаточно долго задерживаться для окончательного догорания, этот элемент конструкции делают зауженным.

- Отдельные узлы гаражной печи соединяются хомутами, поэтому прибор при необходимости можно быстро разобрать. Так как суммарный вес конструкции обычно не превышает 10 кг, то в разобранном виде ее спокойно можно перевозить в багажнике автомобиля.

Преимущества печи на отработке

Мини печь обладает целым рядом достоинств:

- Возможность самостоятельного изготовления по имеющимся в свободном доступе чертежам.

- Во время работы дополнительный воздухозабор не требуется.

- Подача отработки осуществляется автономно, что позволяет контролировать расход масла печи на отработке.

- Печь на отработанном масле отличается хорошей экологичностью, экономичностью и высоким КПД (75%).

- Топливо для печи стоит очень дешево, т.к. в большинстве случае его попросту сливают в отходы.

- Прибор обладает высокой степенью надежности благодаря простым чертежам и отсутствию в составе конструкции сложных элементов. Строго говоря, там просто нечему ломаться.

- На эффективность работы печи температуры окружающего пространства практически не влияет.

- Высокая пожарная безопасность объясняется тем, что в топке происходит сжигание паров отработанного масла: такое пламя не в состоянии распространяться.

- Поверхность печи разогревается достаточно, чтобы на ней разогревать и даже готовить пищу.

- При необходимости, печь может выполнять роль котла водяного отопления.

Работающие на отработанном масле печи имеют некоторые недостатки:

- Дымоходная труба должна иметь ограниченные размеры и быть исключительно горизонтальной.

- Обогреватель при интенсивной эксплуатации требует еженедельной разборки и чистки.

Использование отработанного масла и его расход

Для работы гаражной печи применяют только отстоянное отработанное масло. Это позволяет отделить от него воду, тосол и прочие примеси: как результат, расход печи на отработке снижается. Для управления топкой придется высчитать, сколько масла расходуется на протяжении часа работы прибора, и заранее залить нужный объем топлива.

Тушение пламени с помощью воды строго запрещено. В экстренных случаях это можно сделать углекислотным огнетушителем.

Дополнительные возможности

Мини печь может выполнять роль котла обогрева помещения и воды для бытовых нужд.

Объем нижней части газового баллона — примерно 100 л, чего вполне хватит для создания водяного контура. Для этого верхняя часть зоны дожига усиливается несколькими витками стального трубопровода: находящаяся внутри вода будет нагреваться, передавая тепловую энергию далее. Во избежание падения температуры газов, для защиты змеевика используется стальной теплоотражатель. Холодную воду в такой схеме подают снизу: после нагревания она будет уходить в контур.

Если имеется несколько этажей, то перед монтажом контура необходимо все тщательно продумать. Полотенцесушитель в такой схеме применять не рекомендуется. Положительными характеристиками однотрубных контуров является их внешняя эстетичность, простота обустройства и небольшой расход печки на отработке. Слабая сторона систем данного типа заключается в неудобство регулировки температуры: даже если установить вентили, сделать это будет достаточно сложно. Нередко отопительные системы, работающие от печей на отработке, монтируются в теплицах и производственных помещениях.

Слабая сторона систем данного типа заключается в неудобство регулировки температуры: даже если установить вентили, сделать это будет достаточно сложно. Нередко отопительные системы, работающие от печей на отработке, монтируются в теплицах и производственных помещениях.

Печь на отработке как сделать

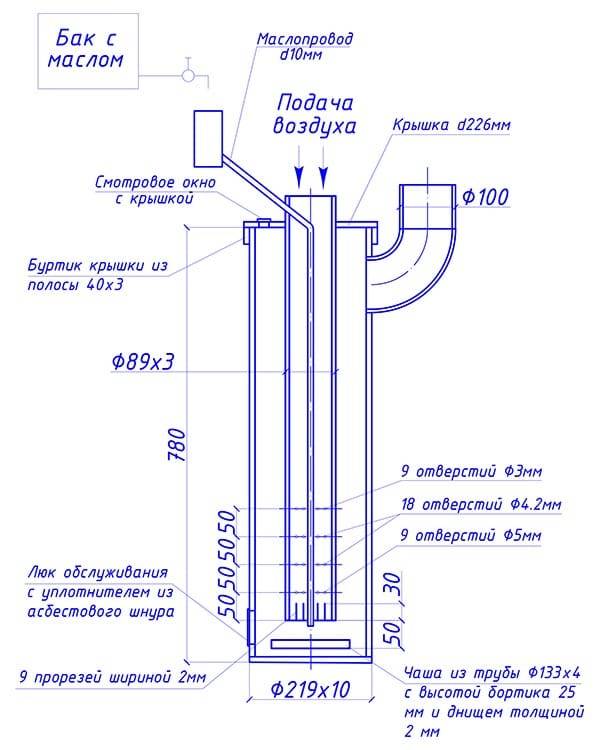

Делаем трубу для подачи воздуха и топлива.- Берем кусок трубы диаметра 89 мм, с толщиной стенки 3 мм, длиной 760 мм.

- Отступив от края 50 мм по окружности высверливают 9 отверстий по 5 мм диаметром.

- На 50 мм выше этих отверстий делают еще два ряда дырок диаметром 4,2 мм, по 8 шт в каждом ряду.

- Поднявшись еще выше на 50 мм делают четвертый ряд отверстий по 3 мм в диаметре. Их должно быть 9 штук.

- С той же стороны, по краю болгаркой нарезаются прорези толщиной 1,6 мм и высотой 30 мм.

По окружности трубы их нужно сделать 9 шт.

По окружности трубы их нужно сделать 9 шт. - С другого конца трубы, отступив 5-7 мм вырезаем отверстие диаметром 10 мм.

- В вырезанное отверстие вставляем трубу подачи топлива. Ее диаметр 10 мм, толщина стенки 1 мм. Заканчивается она на одном уровне с трубой подачи воздуха. Длинна и угол изгиба зависят от того, где будет расположена емкость с топливом.

Пример самодельной печи из трубы

После установки масло-бака можно начинать испытания. Сначала в чашу укладывается немного бумаги, заливается горючей жидкости, все поджигается. После того как бумага почти прогорела, открывается подача масла.

Этот чертеж печи на отработанном масле не зря дан с таким точным указанием материалов. Использовать нужно именно такие запчасти. В результате работы самодельной печи, при расходе 1-1,5 литра топлива в час, вы сможете отопить помещение до 150 «квадратов».

Чертеж печи из трубы или баллона в видео формате

Печь на отработанном масле из баллона (кислородного или газового) представлена автором в видео. Конструкция похожа на описанную выше, но с оригинальными доработками (и она немного проще)

Конструкция похожа на описанную выше, но с оригинальными доработками (и она немного проще)

Мини печь на отработке своими руками

Эта самодельная печка при небольших размерах и весе (10 кг), расходе топлива порядка 0,5 лира в час выдает 5-6 кВт тепла. Сильнее ее растопить можно, но не нужно: взорваться может. Конструкция любима автолюбителями: гараж даже в сильные холода разогревает быстро, масло расходует экономно, да еще и компактна. Потому ее можно назвать «гаражной».

Топливный резервуар этой маленькой воздушной пушки собран из дна и верхушки стандартного 50-литрового газового баллона. Получается очень надежная конструкция (сохраните хотя бы один круговой шов от баллона — там есть уплотнительное кольцо, которое придаст большую прочность. Сделать резервуар можно из любой другой емкости подобных размеров: диаметром 200-400 мм и высотой порядка 350 мм.

Маленькая печь на отработке, весит она около 10 кг, своими руками ее изготовить несложно

Кроме емкости для топлива нужно сделать трубу, в которой перемешивается топливно-воздушная смесь. Толщина стенок тут не менее 4 мм. Использовать можно трубу подходящего диаметра. Конуса варят из конструкционной стали не тоньше 4 мм.

Толщина стенок тут не менее 4 мм. Использовать можно трубу подходящего диаметра. Конуса варят из конструкционной стали не тоньше 4 мм.

Указанные на чертеже размеры печи на отработанном масле могут быть скорректированы в большую или меньшую сторону, но только на 20 мм — не более. Особенно тщательно нужно проваривать швы в местах воронок: тут топливно-воздушная смесь задерживается долго, из-за чего температура немалая.

Длинна трубы дымохода — не более 3,5 метров. Иначе, из-за слишком хорошей тяги, топливо будет вытягивать в трубу, что значительно повысит расход и снизит теплоотдачу.

На рисунке справа показан водогрейный вариант самодельной печи. Вокруг верхней части зоны дожига делают несколько витков стальной трубки, по которой пропускают воду. Для того чтобы температура газов не сильно падала, змеевик закрывается теплоотражающим кожухом из стали. Холодная вода подается снизу, проходя по спирали, нагревается и уходит в систему.

Чудо печь на отработке

Этот вариант очень популярен у дачников и в гаражах. Удобная небольшая печка, которую делают с круглыми или квадратными зонами горения. Конструкция настолько удачна, что есть даже промышленные варианты. Например, одно из предприятий продает ее под названием «Рица». На схеме даны все необходимые размеры.

Удобная небольшая печка, которую делают с круглыми или квадратными зонами горения. Конструкция настолько удачна, что есть даже промышленные варианты. Например, одно из предприятий продает ее под названием «Рица». На схеме даны все необходимые размеры.

Схема печи на отработанном масле с размерами — все, что нужно для того чтобы сделать ее самостоятельно

Видео-отчет о том, как собирать эту печь поможет сориентироваться в порядке работ.

В видео ниже показан вариант с квадратными емкостями, ее заправка и размеры.

Заводские варианты

Печи, работающие на отработанном масле, делают не только кустарным методом, они выпускаются и промышленностью. Причем есть как импортные, так и российские. Но тип построения у них разный.

Европейские или американские котлы на отработке относятся они к категории печей на жидком топливе. В них используется принцип наддува: масло распыляется на мелкие капельки, соединяется с потоком воздуха. И уже топливно-воздушная смесь поджигается. Импортные заводские печи используют тот же принцип, только ставится особая горелка, в которой топливо перед распылением разогревается.

И уже топливно-воздушная смесь поджигается. Импортные заводские печи используют тот же принцип, только ставится особая горелка, в которой топливо перед распылением разогревается.

Чтобы оценить разницу в технологиях и строении, посмотрите следующее видео. Устройство совсем другое.

В печах российского производства в большинстве используется первый принцип — имеется раскаленная (плазменная) чаша в которой жидкое топливо пререходит в газообразное, перемешивается с воздухом и сжигается. По такому принципу построены следующие агрегаты:

- Геккон. Производится во Владивостоке. Делают агрегаты мощностью 15, 30, 50 и 100 кВт/час. Это — водогрейные котлы, которые встраиваются в систему водяного отопления. Цены от 70 000 рулей за 15 кВт котел.

Котлы на отработке российского производства «Геккон»

Чертежи и схемы

Моделей печей, в которых используется отработанное масло создано немало. И ниже представлены несколько схем, которые могут натолкнуть вас на идею, и, печь на отработке своими руками, будет эффективной, экономной и безопасной.

И ниже представлены несколько схем, которые могут натолкнуть вас на идею, и, печь на отработке своими руками, будет эффективной, экономной и безопасной.

Печь на отработке из трубы: как сделать эффективную печку на отработанном масле из подручных материалов

Для автомобилиста слитое масло – обычные отходы, а для хорошего хозяина – доступное и ценное топливо. Например, можно соорудить печь на отработке из трубы и использовать ее для обогрева гаража или другого подсобного помещения.

Согласитесь, такое решение экономически выгодно, так как получается двойная экономия – на приобретении топлива и отопительного агрегата. Хотите соорудить печку на отработке, но сомневаетесь, что получиться реализовать задуманное? Мы поможем вам в этом вопросе.

В статье описано устройство агрегата, а также приведен пошаговый план выполнения работ с подробным изложением каждого этапа сборки. Придерживаясь инструкции, вы сможете собственноручно соорудить и ввести в эксплуатацию печку.

Особенности устройства печки

Конструкция печи не намного сложнее обычной буржуйки.

Прибор включает следующие основные элементы:

- нижнюю камеру для топлива;

- перфорированную трубу;

- верхнюю камеру;

- дымоход.

Понадобятся также вспомогательные детали, такие как защитная насадка для дымохода, устройство для безопасной дозаправки, укрепляющий пояс и т.п. Отработанное масло заливают в нижнюю камеру и поджигают. Здесь оно сгорает частично при относительно невысокой температуре.

Затем разогретые пары масла и газы от его сгорания поднимаются вверх по перфорированной трубе. Здесь они насыщаются кислородом и поступают в верхнюю емкость. Во время дожига такое топливо дает много тепла. Обязательно делают вертикальный дымоход.

Порядок выполнения работ

Выясняя, как сделать печку на отработанном масле из металлической трубы, нужно учитывать высокую температуру сгорания этого специфического топлива. Понадобится достаточно толстый металл. В качестве корпуса для камер сгорания удобно использовать отрезки металлической трубы. Это проще, чем делать квадратный металлический корпус.

В качестве корпуса для камер сгорания удобно использовать отрезки металлической трубы. Это проще, чем делать квадратный металлический корпус.

Но листовой металл понадобится для изготовления других элементов конструкции. Не обойтись без сварочного аппарата и других инструментов. Металлические части должны быть достаточно толстыми, около четырех-шести миллиметров.

Существует немало готовых чертежей, по которым можно сделать эффективную печь на отработке. Не обязательно следовать им до миллиметра. Достаточно найти трубу с толстыми стенками и примерно подходящим диаметром.

Но пропорции нужно соблюдать. Камеры сгорания широкие и невысокие, а соединяющая их труба узкая и длинная. Чем ближе к месту сгорания топлива, тем толще должен быть металл. Для соединения камер и патрубка дымохода подойдет труба на 100 мм.

Шаг #1: изготовление топливного бака

Начинают обычно с нижней емкости. Это, пожалуй, самый сложный элемент конструкции, поскольку для нее нужно сделать крышку.

Работы выполняют следующим образом:

- Отрезают от широкой трубы кусок высотой 100-115 мм.

- Вырезают два круга для дна и крышки, второй должен быть немного больше.

- Дно приваривают к стенкам.

- В верхнем круге делают отверстие для трубы с дырочками.

- Вырезают полоску металла, ширина которой 60 мм, а длина равна длине окружности стенок корпуса.

- Полоску приваривают ко второму металлическому кругу, крышка готова.

Все сварочные работы нужно выполнять аккуратно, шов должен быть ровным и полностью герметичным. Чтобы правильно сделать крышку, полоску металла сначала лучше обернуть вокруг нижней части камеры и закрепить ее струбцинами. После этого выполняют вертикальный сварной шов.

Полученное кольцо снимают с корпуса. Теперь к нему можно приварить металлический круг с отверстиями, чтобы получилась крышка.

Здесь нужно сделать еще одно отверстие для заливки топлива диаметром примерно 100 мм или чуть меньше.

Понадобится сдвижная металлическая крышечка, чтобы заливать масло и регулировать поток воздух, который нужен для горения.

Шаг #2: установка перфорированной трубы

Оптимальная длина этого элемента составляет 360 мм. От нижнего края отступают примерно на 20 мм и начинают сверлить отверстия 9-10 мм. В одном ряду делают 8 отверстий на равном расстоянии. Следующий ряд делают со сдвигом, чтобы перфорация была выполнена в шахматном порядке.

Достаточно сделать шесть рядов, но можно и больше. Возле верхнего края нужно оставить около 50-60 мм сплошного металла. Лучше снять фаску с краев этой трубы, так ее будет легче приваривать.

Количество отверстий не должно быть слишком большим, иначе через них будет уходить тепло, а количество воздуха, с которым смешиваются пары масла, станет слишком большим. Если отверстий окажется недостаточно, не сложно сделать дополнительные.

Шаг #3: устройство верхней камеры сгорания

Теперь нужно сделать камеру дожига. Для этого отрезают еще один кусок высотой около 110 мм от широкой трубы. Для дна делают стальной круг 4 мм, но наверх ставят шестимиллиметровый металл. Затем делают отверстия для присоединения перфорированной трубы и для дымохода.

Затем делают отверстия для присоединения перфорированной трубы и для дымохода.

Внутри нужно поставить небольшой разделитель из шестимиллиметрового металла размером примерно 60 на 7 мм. Ее приваривают возле отверстия для дымохода. Такая преграда замедлит движение газов по камере дожига, чтобы оставить в помещении больше тепловой энергии.

Остается присоединить круги к стенкам камеры сгорания. Удобнее сначала приваривать верхнюю часть, она тяжелее, потом ставят прямоугольную перемычку, затем – нижнюю часть.

Шаг #4: окончательная сборка агрегата

Когда все элементы готовы, пора собирать устройство. Сначала перфорированную трубу приваривают к нижней части камеры дожига. Труба должна стоять строго вертикально, ее положение следует выверить с помощью уровня.

Потом трубу прихватывают, чтобы зафиксировать правильное положение. После этого можно выполнить сварной шов. Затем таким же образом приваривают к соответствующему отверстию патрубок дымохода.

Технология сборки дымохода для печи на обратке аналогична порядку обустройства дымоотводной трубы для буржуйки, подробнее – в этой статье.

Теперь к конструкции присоединяют крышку топливной камеры. Внизу следует сделать ножки, их можно отрезать от уголка. После этого печку можно считать готовой.

Как улучшить конструкцию?

Эффективность работы такого устройства можно заметно повысить, если добавить некоторые элементы. Чтобы сделать топливную камеру максимально герметичной, нужно приварить к ее нижней части “поясок” из круглого прутка.

Его ставят там, где заканчивается вертикальный край крышки. В результате даже небольшой зазор между емкостью и крышкой будет закрыт.

Проблема, о которой нужно подумать заранее – долив топлива. Если такую печь уже разожгли, то доливать отработанное масло прямо в камеру через отверстие нельзя. Нужно дождаться, пока выгорит уже имеющаяся порция масла.

Это не всегда удобно, поэтому имеет смысл создать дополнительный топливный бак. Это небольшая емкость произвольной формы, которая крепится рядом с нижней камерой печки. Снизу можно приварить два уголка ко дну топливной камеры и дополнительного бака.

Кроме того, понадобится небольшая трубка. На нижней панели обоих емкостей делают отверстия для этой трубы, а потом ее приваривают.

Так топливная камера и дополнительный бак превращаются в сообщающиеся сосуды. Сверху к баку нужно приделать съемную крышку. Это позволит определять уровень топлива в основной емкости и безопасно доливать масло, когда это необходимо.

Перфорированная труба крепится на нижней емкости не по центру, а это делает конструкцию немного неустойчивой. Чтобы укрепить ее, можно просто приварить к верхней и нижней камере параллельный металлический прут.

Такие печи обычно используют для отопления гаража и других подобных помещений, поэтому особенно эстетичного вида от них не ожидают. Но все же имеет смысл зачистить поверхность и покрыть ее термостойкой краской по металлу. Это сократит влияние коррозионных процессов и продлит срок эксплуатации устройства.

Полезное дополнение – защитный экран, который устанавливают между основным и дополнительным баком. Он позволит избежать перегрева топлива во время работы печки, особенно если предполагается использовать ее длительное время.

Еще один хороший совет относится не к печке, а к состоянию помещения, в котором предполагается ее использовать. Следует позаботиться об утеплении.

Хотя отработанное масло – это почти бесплатное топливо, все же, чем меньше его уходит на обогрев объекта, тем проще пользоваться печкой. Конечно, утепленное лучше проводить с внешней стороны гаража, для этих целей хорошо подойдет экструдированный пенополистор.

Установка и пробный розжиг

Место для установки печки нужно выбрать как можно дальше от предметов и материалов, чувствительных к нагреву. Прибор разогревается действительно очень сильно. При невнимательном обращении он может повредить имущество и даже вызвать серьезный пожар.

Под устройством должно быть негорючее основание. Не стоит ставить такой прибор в местах активного движения воздушных потоков. Под действием сквозняка пламя может выбиваться наружу, а это опасно. Готовую и установленную в подходящем месте печь подключают к вертикальной дымоходной трубе.

Готовую и установленную в подходящем месте печь подключают к вертикальной дымоходной трубе.

Затем выполняют пробный розжиг. Для этого в топливную емкость заливают масло, а сверху добавляют около 100 мл жидкости для каминов или другого подобного состава. Сначала будет гореть эта жидкость, но вскоре масло закипит, прибор начнет шуметь. Это значит, что печь сделана правильно, ее можно использовать по назначению.

Масло перед заливкой в бак нужно какое-то время отстаивать, чтобы ненужные примеси осели вниз и не попали внутрь. Заполнять емкость следует только на две трети, тогда процесс первичного сгорания будет более эффективным и безопасным.

Время от времени необходимо очищать внутренность топливного бака от накопившихся загрязнений. Крышку снимают и просто сливают остатки масла, убирают отложения и т.п. Время от времени нужно простукивать перфорированную трубу и дымоход, чтобы удалить собравшуюся сажу и копоть.

Выводы и полезное видео по теме

Интересный вариант полностью из узкой трубы:

Печка на отработке – прибор простой и вполне эффективный. При его изготовлении нужно придерживаться основных пропорций, а во время использования не забывать о безопасности.

Есть опыт изготовления печки на отработанном масле? Пожалуйста, расскажите читателям о вашем способе сборки отопительного устройства. Комментируйте публикацию, участвуйте в обсуждениях и добавляйте фотографии своих самоделок. Блок обратной связи расположен ниже.

Как сделать печку на отработке своими руками: чертежи, видео, фото процесса

Отопление гаража – проблема не самая важная. Но многие автовладельцы, кто частенько проводит время со своим железным другом, стараются это времяпрепровождение сделать комфортным. Поэтому задумываются над тем, какой агрегат установить, чтобы и тепло было, и расходы на эксплуатацию были минимальными. Один из таких вариантов – нагревательный прибор, работающий на отработанном масле. Благо этот тип топлива − один из самых дешёвых и доступных. Поэтому в сегодняшнем обзоре будем разбираться, из чего собирается печка на отработке своими руками. Чертежи, видео и фото помогут детально проанализировать весь процесс производства.

Поэтому в сегодняшнем обзоре будем разбираться, из чего собирается печка на отработке своими руками. Чертежи, видео и фото помогут детально проанализировать весь процесс производства.

Простейшая конструкция печи на отработке

Что такое отработка

Отработка – это техническое масло, которое используется внутри автомобильных моторов, сливаемое из них после окончания срока его эксплуатации. То есть, это стопроцентный нефтепродукт, в который добавляют различные присадки для увеличения срока эксплуатации трущихся между собой деталей автомобильного двигателя.

Под действием высоких температур и воздуха техническое масло теряет свои технические свойства. Поэтому его с определённой периодичностью меняют на новое. Именно слитое масло и называют отработанным или отработкой. Все масла, которые применяются в двигателях автомобилей любой марки, являются горючими веществами. Именно поэтому их часто и используют в качестве топлива.

Но сгорая в пламени, отработка оставляет после себя достаточно большое количество отходов, часть из которых токсична.

Отработанное масло, слитое из картера автомобильного двигателя

Принцип работы печки на отработке

Гореть отработка, а ведь было определено, что это тяжёлое, загрязнённое масло, будет плохо. Поэтому его надо расщепить. Есть два способа: с помощью кислорода, то есть провести окисление, или способом нагрева. Первый вариант отбрасывается сразу, потому что это затея не на бытовом уровне.

Сам процесс расщепления называется пиролизом. Самый простой метод – использовать горение самого топлива. При этом надо отметить, что пиролиз – процесс саморегулирующийся и самоподдерживающийся. Но перед тем как он начнётся, необходимо отработку нагреть до температуры +400°С, чтобы она стала выделять горючие пары. Как только это произойдёт, пиролиз начнёт сам себя поддерживать и контролировать. И это очень хорошо.

Но перед тем как он начнётся, необходимо отработку нагреть до температуры +400°С, чтобы она стала выделять горючие пары. Как только это произойдёт, пиролиз начнёт сам себя поддерживать и контролировать. И это очень хорошо.

Принцип работы печки на отработке с пиролизным процессом

Поэтому обогреватель, на отработанном масле работающий, − это несложная конструкция. Во всяком случае, не сложнее обычной кастрюли. Потому что, по сути, это ёмкость, в которой нагревают топливо. Именно в ней и происходят пиролизные процессы. Основная конструктивная особенность такого агрегата – труба с множеством сквозных отверстий. Именно по ней поднимаются горючие пары, а через отверстия внутрь поступает свежий воздух, обогащая пары кислородом. Эта смесь и сгорает в верхней камере, выделяя тепловую энергию.

Недостатки принципа сжигания отработанного масла для его же нагрева

Как показывает практика, именно такую печь на отработке устанавливают в гаражах. Но у этой конструкции есть серьёзные недостатки:

- Этот прибор работает с открытым пламенем, что недопустимо в помещениях, где хранятся нефтепродукты.

- Металлическая поверхность печки нагревается докрасна. То есть, такой агрегат – это высокая вероятность ожогов и пожаров.

- Если кто-то хочет получить высокую тепловую мощность печи, то это не тот вариант. Такие нагреватели могут выдавать тепло не более 15 кВт.

- Самостоятельно остановить горение топлива в этой конструкции не получится. Оно должно полностью выгореть.

- Тушить порошковым огнетушителем такую печь нельзя. Порошок, попавший на раскалённый металл, тут же взрывается. Поэтому только углекислотные огнетушители.

Внимание! Нельзя устанавливать вьюшку между камерой, где сгорает горючая смесь, и нижним баком, где нагревается отработка. Пары отработанного масла плотные, у них в нагретом виде большое давление. Поэтому кипеть топливо будет всё время, как бы ни пытались остановить данный процесс. Если дополнительно перекрыть дроссель, то взрыв – процесс неотвратимый.

Поэтому очень важно понимать, что сделанная своими руками печь на отработанном масле – это в первую очередь сварная конструкция. Никаких сборочных креплений.

Никаких сборочных креплений.

Как избежать недостатков

Итак, самая опасная часть печки – резервуар, в котором нагревается отработка. Поэтому идеальный вариант – избавиться от него. Эта проблема давно решена на уровне промышленных котлов, работающих на мазуте. Для чего используются специальные горелки. Именно в них совмещают сразу несколько процессов сгорания топлива, а именно: пиролиз, сгорание и дожиг.

Когда стоит задача изготовления своими руками горелки на отработке, чертежи для многих мастеров не нужны. Потому что конструкция её не очень сложная, хотя специфика изготовления достаточно тонкая. Есть несколько конструктивных исполнений горелок.

Самый простой вариант такой горелки – пламенная чаша. По сути, это тарелка, разогретая до максимальной температуры, на плоскость которой капает отработанное масло. Топливо просто вспыхивает и тут же сгорает. Стопроцентный эффект. Основная задача – разогреть тарелку до требуемой температуры.

Но, как показывает практика, такие горелки всё равно до конца отработку не сжигают. Поэтому чащу дополняют трубой с отверстиями, где происходит смешивание остатка горючих паров с кислородом. И всё это дожигается в верхней камере сгорания.

Поэтому чащу дополняют трубой с отверстиями, где происходит смешивание остатка горючих паров с кислородом. И всё это дожигается в верхней камере сгорания.

Как сделать печку на отработке своими руками

Как было уже сказано выше, основное требование к прибору – соединение частей и деталей сваркой. Поэтому владение сварочным аппаратом – первостепенная необходимость. И чем лучше навыки, тем надёжнее агрегат.

Печь на отработке из газового баллона: чертежи и виды конструкций

Существует достаточно большое количество конструкций печек из газового баллона, которые работают на отработанном масле. Рассмотрим самые популярные среди владельцев гаражей модели.

Самый простой вариант

Этот вариант не только прост в изготовлении, потому что баллон представляет собой готовую ёмкость, которую просто надо доработать, но ис высокой надёжностью сваренных стыков. С чего начинать, и что делать – последовательность операций:

- Нужно открыть вентиль и спустить остатки газа из баллона.

В открытом состоянии он должен простоять несколько дней. Лучше резервуар промыть.

В открытом состоянии он должен простоять несколько дней. Лучше резервуар промыть. - Баллон поперёк в половину своей длины отрезается болгаркой. Понадобится верхняя часть.

- С неё сбивается вентиль. Сделать это можно кувалдой, если он сам вдруг не открутится.

- Из металлического листа толщиною 3−4 мм вырезается блин диаметром, равным диаметру баллона.

- Его приваривают к отрезанной кромке.

- Из трубы диаметром 100 мм вырезается кусок длиною 60−100 см.

- В нём порядно высверливаются отверстия диаметром 6−8 мм. По периметру должно быть шесть отверстий, вдоль − 8−10. То есть, число отверстий −в пределах 50 штук.

- Трубу приваривают к бывшему месту установки вентиля.

- Теперь чуть сбоку на крышке баллона делается ещё одно отверстие диаметром 25−30 мм, к которому приваривается труба в 32 мм, длиною в 50 мм. На неё устанавливается заслонка. Именно через неё и будет внутрь печи заливаться отработанное масло и производиться поджог топлива.

Внимание! Открывая и закрывая заслонку, можно регулировать процесс горения внутри топливного бака.

Такую небольшую печку камерой дожига можно не укомплектовывать. Достаточно установить хороший наклонный дымоход.

Маленькая печка без камеры дожига

Печка на отработке из газового баллона с надувом

Это более сложная конструкция по исполнению и изготовлению, но эффективнее, чем предыдущая.

Затем к трубе надо подвести воздуховод, это может быть всё та же труба, через которую воздух с помощью вентилятора будет нагоняться в камеру сгорания. Дымоход подключают сбоку баллона или рядом с воздуховодом. На фото ниже показан чертёж, на котором изображена принципиальная схема работы такого устройства.

Принцип работы печки на отработке с надувом

Печка на отработке капельного типа своими руками

О принципе работы печек-капельниц уже говорилось выше. В них основной элемент конструкции – чаша, на которую будет подаваться топливо в виде капель. Интенсивность подачи будет зависеть от диаметра чаши и параметра температуры печи. Существует несколько разновидностей таких агрегатов.

Разновидности печек-капельниц, работающих на отработке

Из них две первые позиции – это печи, которые работают в стандартном режиме. Две последние работают с надувом. При этом подача топлива может производиться сбоку, как показано на трёх первых схемах, или сверху через ствол подачи воздуха.

Изготовление такого агрегата производится практически так же, как и в предыдущем случае. Но есть и свои отличия:

Другие разновидности печек на отработке

Конечно, газовый баллон – идеальный вариант для изготовления печек-буржуек на масле отработке. Но есть и другие материалы, и необязательно новые, из которых собирают печки. Это может быть труба с толщиною стенки не меньше 5 мм или листовое железо толщиною 4−5 мм. К тому же мастера предлагают различные конструкции, которые отличаются друг от друга дополнительными полезными функциями. Рассмотрим некоторые из них.

Печь на отработанном масле с водяным контуром

Это более сложная конструкция, но у неё одно очень большое преимущество перед другими моделями.

Здесь три конструктивные модификации:

- Теплообменник, он же змеевик (в данном случае), наматывается вокруг печи с внешней стороны. Из трёх вариантов – он проще в исполнении.

Принципиальная схема котла с водяной рубашкой

Печь на отработке открытого и закрытого типа

В чём разница двух моделей. Самодельная печь на отработке открытого типа – это две камеры, соединённые между собой перфорированной трубой. Последняя имеет открытый вид, она ничем не защищена, и воздух забирается прямо через отверстия в камеру дожига. При этом труба может быть круглого сечения или прямоугольного.

Печка с дожигателем из профилированной трубы

Конструкция закрытого типа – это полноценный агрегат, со всех сторон герметично закрытый. Внутри него установлен дожигатель из той же перфорированной трубы. Только воздух в него подаётся сверху при помощи вентилятора. По сути, это печь с надувом. Правда, небольших размеров приборы вентиляторами не комплектуются. В них действуют естественные законы физики, когда воздух с более низкой температурой самотёком поступает в зону, где температура значительно выше.

Внутри него установлен дожигатель из той же перфорированной трубы. Только воздух в него подаётся сверху при помощи вентилятора. По сути, это печь с надувом. Правда, небольших размеров приборы вентиляторами не комплектуются. В них действуют естественные законы физики, когда воздух с более низкой температурой самотёком поступает в зону, где температура значительно выше.

Печка закрытого типа из газового баллона

Калориферы и вставыши

Что касается калориферов на отработке, то такие конструкции известны давно. Их даже производят в заводских условиях. Суть оборудования заключается в том, что нагретые и сгораемые в дожигателе горючие пары поступают в теплообменник, который обдувается вентилятором. То есть, это стопроцентный калорифер с максимальным КПД теплоотдачи. Чтобы вы поняли, о чём идёт речь, предлагаем посмотреть видео ниже, в котором показана одна из моделей данного типа.

Печь на отработанном масле своими руками: конструкция и принцип работы

Сделать печь на отработанном масле своими руками несложно, особенно для опытных мастеров. Это довольно дешевый способ обогрева теплиц, бытовых построек, складов и других подобных помещений. Устройство совместимо с системой водяного отопления, если конструкцию дополнить баком. Одно из главных преимуществ такого варианта отопительной системы — доступность материалов и самого топлива, которое можно купить по невысокой цене даже на ближайшей станции техобслуживания автомашин. От нефтепродуктов охотно избавляются, поскольку у автосервисов часто возникают проблемы с утилизацией.

Это довольно дешевый способ обогрева теплиц, бытовых построек, складов и других подобных помещений. Устройство совместимо с системой водяного отопления, если конструкцию дополнить баком. Одно из главных преимуществ такого варианта отопительной системы — доступность материалов и самого топлива, которое можно купить по невысокой цене даже на ближайшей станции техобслуживания автомашин. От нефтепродуктов охотно избавляются, поскольку у автосервисов часто возникают проблемы с утилизацией.

Плюсы и минусы печей на отработанный нефтепродуктах

Такой способ обогрева стал популярен из-за дешевого топлива. Используется не печное, а уже отработавшее свой ресурс масло — топливное, трансмиссионное, моторное, допускается применение дизтоплива.

Плюсы таких печей:

- легкое изготовление оборудования;

- доступная стоимость материалов;

- дешевизна топлива сравнительно с электричеством, газом;

- обслуживание не требует каких-либо существенных затрат;

- надежность конструкции;

- после небольшой доработки на печи можно готовить еду.

Печь для гаража длительного горения была и остается актуальной, особенно – в регионах с суровыми климатическими условиями. Сделать такую конструкцию можно даже своими руками. В специальной статье расскажем как собрать такую печь.

Таблица 1. Показатели работы печи при использовании моторного масла МГ-10

| Показатель | Значение |

|---|---|

| Расход моторного масла | Max — 2 л/ч, nom — 500 мл/ч |

| КПД | 75% |

| Параметры печи | |

| Высота и диаметр дымохода | 4 м, 102 мм |

| Высота/ширина/глубина печи | 700/300/500 мм |

Недостатки таких печей:

- необходимо установить дымохода без горизонтальных участков;

- потребность тщательной очистке, по крайней мере, раз в неделю, поскольку сгоревшие нефтепродукты засоряют трубку;

- сильный нагрев корпуса, что требует особой осторожности при обращении с аппаратом;

- неприятный запах при сгорании отработанного масла;

- пламя гаснет только после того, как топливо полностью выгорит;

- при работе слышен характерный шум;

- топливо загорается только при достижении температуры вспышки.

Внимание! Нельзя использовать такую печь, если приходится оставлять ее без присмотра. Это чревато пожаром.

Конструкция и принцип работы отопительного устройства

В основе лежит принцип работы керогаза. Это нагревательный прибор, использующий для получения тепловой энергии пары керосина и воздуха.

Состоит отопительный прибор из следующих блоков:

- Нижний отсек. Сваривается из листовой стали 4 мм. Обязательно имеет круглую форму. Через заслонку внутрь идет воздух, который нужен для процесса горения. Если дверцу полностью закрыть, то горение постепенно прекратится.

- Крышка с отверстием.

- Средний отсек. Это перфорированная труба. Отверстия необходимы для неограниченного поступления воздуха. Для изготовления этой и остальных частей берут металл 5,5 мм и толще.

- Верхний отсек.

- Дымоход. Служит для отвода продуктов сгорания. Длина трубы — от 4 метров, оптимально — 5–7 метров. Допускаются наклонные участки до 45 °С, повышающие эффективность отопительного оборудования.

Но чем большим будет наклон, тем больше осядет сажи. Горизонтальных участков быть не должно, верхняя часть направляется только вертикально. Для изготовления этой части печи берут несгораемые материалы — жесть, медь, нержавеющую сталь. Дымоход устанавливается в верхней части корпуса. Желательно, чтобы он отделялся — это упрощает обслуживание.

Но чем большим будет наклон, тем больше осядет сажи. Горизонтальных участков быть не должно, верхняя часть направляется только вертикально. Для изготовления этой части печи берут несгораемые материалы — жесть, медь, нержавеющую сталь. Дымоход устанавливается в верхней части корпуса. Желательно, чтобы он отделялся — это упрощает обслуживание.

Детали сваривают между собой сплошным швом.

Эффективность отопления повышает система обдува. Также к верхней части трубы, соединяющей верхнюю и нижнюю камеру, приваривают мелкие трубы. При этом повышается теплоотдача, а верхняя камера нагревается меньше. Также на верхний модуль иногда наваривают вертикальные ребра.

Работает установка так. В нижний отсек заливают масло, и при помощи фитиля поджигают. После закипания верхнего слоя загорается пар. Создается турбулентность, заменяющая дроссель и закручивающая вихрем газы. Так горящие пары попадают в перфорированную, где под действие кислорода происходит окисление. В этой камера температура доходит до 800°С и более.

В верхней части пиролизные остатки окончательно дожигаются. Здесь же температура резко понижается, азот теряет активность и вытесняется кислородом. Поэтому из обогревательного устройства выходит безвредный газ азот, пар, твердые соединения оксида углерода частично оседают внутри дымохода.

Видео — Принцип работы масляной печи

Как пользоваться печью?

Печь устанавливают так, чтобы заливочное отверстие и регуляторы режима горения (если такие имеются) были расположены спереди. Пол должен быть ровным, плоским.

Перед розжигом внимательно осматривают оборудование. Следят за тем, чтобы в нижней заливочной камере не оказалось воды.

Если оборудование пребывает в исправном состоянии, нижний резервуар наполняют 2-3 л масла. Емкость не надо переворачивать полностью, поскольку на иногда содержится некоторое количество воды. Сверху доливают до 100 мл керосина, дизельного топлива. Делают из бумаги или ветоши фитиль, просачивают его маслом, поджигают и кладут на дно нижней камеры. Отверстие прикрывают не до конца, оставляя проход 2 см. Следят за тем, чтобы жидкость загорелась. Регулировкой размера щели добиваются стабильного горения.

Сверху доливают до 100 мл керосина, дизельного топлива. Делают из бумаги или ветоши фитиль, просачивают его маслом, поджигают и кладут на дно нижней камеры. Отверстие прикрывают не до конца, оставляя проход 2 см. Следят за тем, чтобы жидкость загорелась. Регулировкой размера щели добиваются стабильного горения.

Внимание! Можно обойтись и без жидкостей для розжига. Но тогда берут побольше бумаги.

Масло внутрь добавляют порционно только через заливочное отверстие. Перед использованием нового топлива, сначала наполняют резервуар небольшой порцией, и проверяют реакцию.

Чистка печки

Периодически устройство необходимо очищать от продуктов сгорания. Работы проводят в таком порядке:

- Прекращают подачу горючего, и дожидаются, пока его в нижнем баке останется минимальное количество.

- Не останавливая горение, кочергой очищают горелку внутри от кокса.

- Когда масло полностью выгорит, собирают со дна нижней камеры кокс.

Такую очистку рекомендуют производить ежемесячно. Это обеспечит более эффективную работу устройства.

Обслуживание дымохода

Так, необходимо подготовить несколько горстей щебенки и песка, который предварительно просеивают. С наружной стороны в трубу дымохода поочередно закидывают камень и песок. Затем убирают очистительный материал из верхней камеры печки вместе с сажей.

Цены на гранитную щебень

Простая модель печи из газового баллона

Особенность самодельного устройства в том, что нефтепродукты подаются капельными способом. Это удобно тем, что сокращается расход масла. К тому же, они отличаются безопасностью, поэтому приобрели немалую популярность. Еще одно преимущество — доступность материалов, которые при этом используются.