- Брикеты из опилок своими руками, пресс для производства брикетов

- Производство топливных брикетов из опилок

- Жидкое дерево своими руками

- Преимущества перед конкурентами

- Сравнительные характеристики брикетов

- Уникальный композит – изготовление из вторсырья и недорогих добавок

- Превратить металл или пластик в дерево – легко

- Что такое жидкая древесина?

- Плюсы и минусы

- Как обойтись без специальных красок

- Достоинства и особенности

- Производство

- Когда есть смысл производить топливные брикеты

- Как выбрать террасную доску из ДПК

- Виды форм топливных брикетов из опилок

- Топливный брикет своими руками — производство из бумаги и не только, пресс для изготовления

- Топливные брикеты из опилок своими руками, отличное экологически чистое топливо

- Пресс для топливных брикетов из опилок своими руками

- брикеты из листьев, как сделать в домашних условиях для опилок

- Самодельное топливо: как превратить древесину в брикеты

- Как сделать брикеты из бытовых отходов

- Как сделать — Печи для брикетов из биомассы

- Простые пошаговые инструкции по изготовлению брикетов из древесного угля

- Брикеты — это новинка для вашей дровяной печи, поэтому рубите дрова | Счета за электроэнергию

- Новый источник топлива может обеспечить энергией промышленность Кении, сохраняя при этом леса. Так почему же это не взлетает?

- Unasylva — № 131 — Энергия древесины — Специальная серия 1

Брикеты из опилок своими руками, пресс для производства брикетов

Нельзя отрицать, что брикеты из опилок — это один из самых эффективных видов твердого топлива, используемых для отопления дома. Они высококалорийны (выход тепла — около 5 кВт с 1 кг при сжигании), имеют небольшую зольность, а также удобны в складировании, поскольку занимают мало места. Но вот дешевым это горючее точно не назовешь, топить котел или печь евродровами в течении всего сезона может себе позволить далеко не каждый.

Отсюда и возникает интерес у многих домовладельцев – а нельзя ли как-то сделать топливные брикеты своими руками? Особенно когда есть для этого сырье по мизерной цене. Решение этого вопроса как раз и является темой данной статьи. В ней будут рассмотрены различные технологии производства брикет из опилок и других видов сырья на производстве и в домашних условиях. По итогу станет понятно, при каких обстоятельствах имеет смысл браться за это дело.

Способы изготовления брикетов

Чтобы получить представление, как можно сделать топливные брикеты своими руками, надо вначале изучить, как их производят в заводских условиях. Подготовительный этап при любой технологии одинаков и заключается в измельчении и сушке сырья. Таковым выступают, конечно же, опилки и более крупные отходы деревообрабатывающего производства, которые перерабатываются для изготовления брикет. Затем сырье подвергают просушиванию с целью довести его влажность до показателя не более 8—10%.

Подготовительный этап при любой технологии одинаков и заключается в измельчении и сушке сырья. Таковым выступают, конечно же, опилки и более крупные отходы деревообрабатывающего производства, которые перерабатываются для изготовления брикет. Затем сырье подвергают просушиванию с целью довести его влажность до показателя не более 8—10%.

Для справки. Также в качестве исходного материала для производства евродров могут служить различные агропромышленные отходы (шелуха, лузга семечек) и даже угольная пыль.

Дальше начинается основная операция – брикетирование, проще говоря, — прессовка опилок. На сегодняшний день это проделывают двумя способами:

- Формование из опилок брикетов на гидравлическом прессе.

- Производство методом экструзии.

Надо сказать, что при обеих технологиях результат достигается за счет сильного сдавливания древесного сырья, вследствие чего из него начинает выделяться природный компонент — лигнин. Он и служит связующим веществом для этой рассыпчатой массы, других не предусматривается. Разница только в способе сдавливания, в первом случае используется гидравлический пресс для брикетов, развивающий усилие 300—600 Бар.

Разница только в способе сдавливания, в первом случае используется гидравлический пресс для брикетов, развивающий усилие 300—600 Бар.

От такого сжатия сырье самопроизвольно разогревается, что только способствует формованию прочного прямоугольного «кирпичика». Как функционирует брикетировочная линия с гидравлическим прессом, показано на видео:

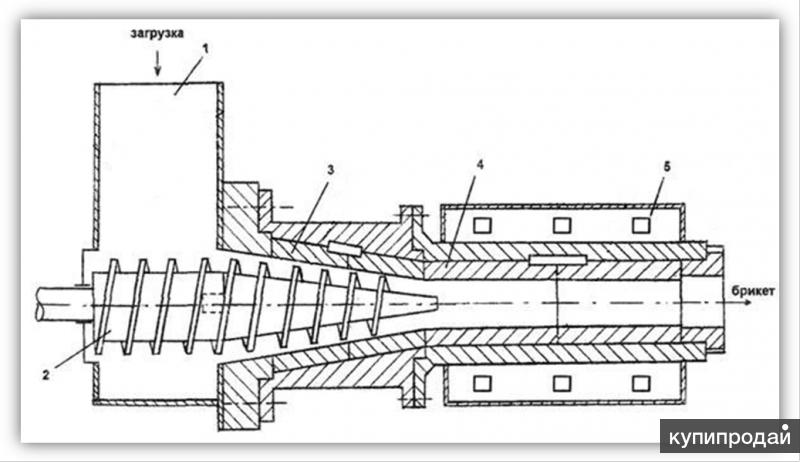

Вот так шнековым прессом выдавливаются евродроваЭкструзионный метод производства брикет из опилок легко понять на примере обычной домашней мясорубки или соковыжималки. Сырье загружается в приемный бункер агрегата и перемещается шнеком в сужающийся рабочий канал конической формы. Там и происходит его сжатие, при этом шнековый пресс для брикетов развивает чудовищное усилие – до 1000 Бар.

На выходе получаются дрова из опилок в виде шестигранника, которые проходят дополнительную термическую обработку и отрезаются в один размер специальным ножом. Устройство шнекового пресса для опилок в разрезе показано на чертеже:

Устройство шнекового пресса для опилок в разрезе показано на чертеже:

Изготовление в домашних условиях

Понятно, что приобретать столь мощное оборудование, чтобы прессовать брикеты у себя дома – пустая затея. Даже если вы располагаете средствами и дармовым сырьем, окупить его стоимость удастся только в том случае, если прессовать дрова из опилок на продажу. Это значит, что выдержать традиционную технологию с выделением лигнина не удастся.

Подсказка. Отходы зимней обрезки деревьев отлично пойдут на брикетирование, если их предварительно измельчить дробилкой. О процессе сборки такого измельчителя веток читайте в отдельном материале.

Взамен домашние умельцы приспособились для формования «кирпичиков» использовать разные связующие, например:

- обойный или другой самый дешевый клей;

- глина;

- бумага, гофрокартон.

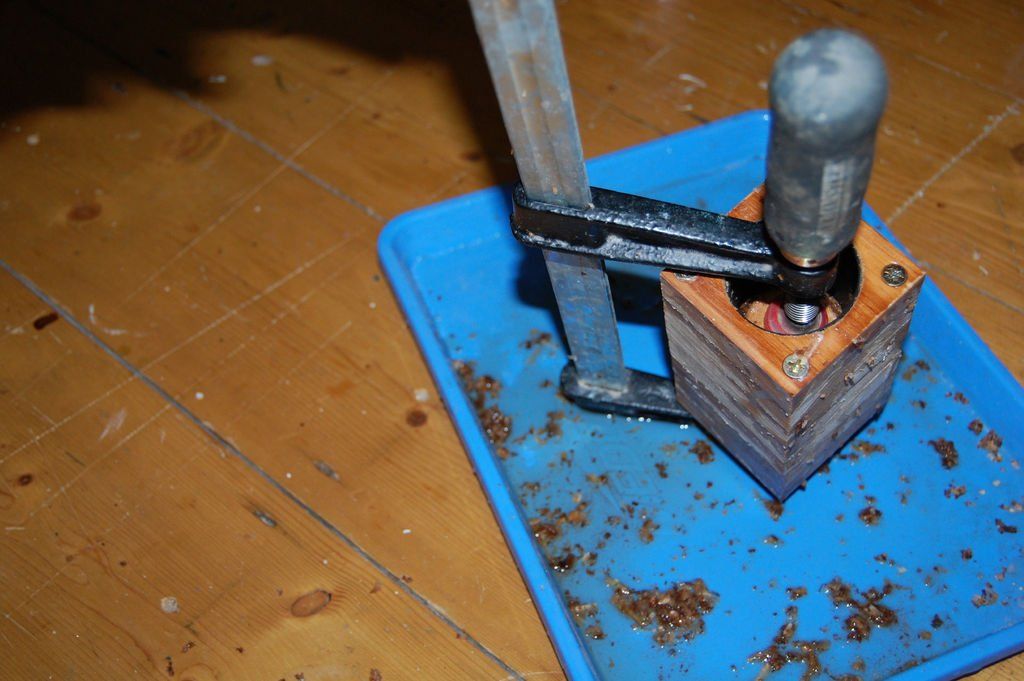

Чтобы не покупать дорогое сушильное и прессовое оборудование, в домашних условиях топливные брикеты делают следующим образом. Опилки замачивают в воде и тщательно перемешивают с глиной в пропорции 1 : 10, либо добавляют размоченный картон или обойный клей. Получившуюся смесь для изготовления брикет помещают в форму самодельного ручного пресса для опилок и сжимают усилием рук. Затем «кирпичик» извлекают из формы и кладут сушиться естественным путем, на улице.

Для справки. По этой технологии сообразительные хозяева прессуют брикеты из любых доступных материалов, способных гореть: из соломы, бумаги, картона, листьев, шелухи семечек и так далее.

Оборудование для производства

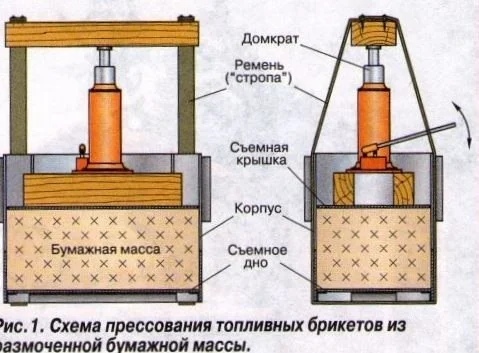

Простейший пресс для изготовления топливных брикетов, сделанный своими руками, имеет винтовой ручной привод. Формовочная емкость с перфорацией наполняется смесью и устанавливается под станину, давление создается за счет закручивания винта. Конструкция очень проста и подробно рассказывать о ней нет смысла, достаточно посмотреть на рисунок.

Формовочная емкость с перфорацией наполняется смесью и устанавливается под станину, давление создается за счет закручивания винта. Конструкция очень проста и подробно рассказывать о ней нет смысла, достаточно посмотреть на рисунок.Подобные винтовые станки для прессования брикет из опилок не слишком популярны в силу низкой производительности. Слишком уж много уходит времени на загрузку емкости, закручивание винта и извлечение готового изделия. Куда быстрее и проще выдавливать «кирпичики» на самодельном прессе с длинным рычагом и механизмом выталкивания брикеты наружу. Для ускорения процесса к станине можно приварить 2 формы вместо одной.

Ручной станок на 2 формы с рычагом из трубыНекоторые мастера-умельцы могут похвастать и более совершенным механизированным оборудованием. И правда, ручной станок можно усовершенствовать и повысить производительность брикет, установив вместо ручного привода гидравлический домкрат. Чтобы собрать такой агрегат, придется немало повозиться, зато и результат получится куда лучше.

Примечание. Даже используя гидравлический домкрат в самодельном прессе, создать давление хотя бы 300 Бар все равно не удастся. Поэтому воспроизвести заводскую технологию без добавления воды и связующих все равно не получится.

Невзирая на большие трудности с изготовлением деталей, кое-кому из мастеров удалось собрать шнековый пресс и получить брикеты довольно приличного качества. Об этом свидетельствуют отзывы таких людей на форумах. Но все они отмечают большие затраты на производство деталей шнека и корпуса из стали высокого качества. Опять же, без электрического привода здесь не обойтись, при самом скромном подсчете требуется двигатель мощностью не менее 7 кВт.

Самодельные брикеты – за и против

Причины, из-за которых данный вид топлива очень привлекателен, понятны. Когда у человека имеется собственное древесное производство либо возможность дешево покупать опилки для брикет, то мысли об их изготовлении в домашних условиях вполне закономерны. Дело в том, что далеко не всякая отопительная техника приспособлена для сжигания опила. Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Дело в том, что далеко не всякая отопительная техника приспособлена для сжигания опила. Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Для успешного сжигания отходов древесины нужен специальный котел шахтного типа или верхнего горения. Сделать такой довольно сложно, гораздо радужнее видится перспектива прессования опилок в топливные брикеты.

Оказывается, здесь тоже не все так просто и вот почему:

- Покупать заводское сушильное и прессовое оборудование – неоправданно дорогое мероприятие. Дешевле приобрести готовые евродрова.

- Можно сделать пресс для брикет самому и делать их кустарным способом. Но изделия будут низкого качества и дадут мало тепла, а времени отнимут много.

Пункт второй требует разъяснения. Из-за невозможности соблюсти технологию «кирпичики» после сушки получаются легкими из-за малой плотности. Их удельная теплота сгорания втрое ниже, чем у древесины, значит, для отопления их понадобится втрое большее количество. Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Их удельная теплота сгорания втрое ниже, чем у древесины, значит, для отопления их понадобится втрое большее количество. Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Познавательное видео для энтузиастов, желающих давить заняться ручным брикетированием разнообразных домашних отходов:

Заключение

Изготавливать топливные брикеты своими руками на самодельном оборудовании, в принципе, можно. Но для этого нужно иметь достаточно свободного времени и место для сушки и хранения горючего. Также важно, чтобы опилки не приходилось возить издалека или дорого покупать. При таком раскладе мероприятие вообще теряет всякий смысл, лучше уж купить грузовик дров. Выбор за вами, уважаемые домовладельцы.

Выбор за вами, уважаемые домовладельцы.

Производство топливных брикетов из опилок

В мире, где постоянно растет стоимость топливных ресурсов, проблема энергетической экономии для многих людей выходит на первый план. Топливные брикеты из опилок, вследствие высокой популярности являются источником высокого дохода. Брикетированные опилки – это материал, который представляет собой эффективное недорогое топливо. Покупают такие брикеты не только частные лица, но и различные предприятия.

Что это такое?

Отходы лесопильной и деревообрабатывающей отраслей, часто занимают много места, отличаются низкой насыпной плотностью, имеют неравномерное распределение влаги, а вследствие этого имеют разную теплотворную способность. Процесс брикетирования способствует увеличению плотности топливного брикета до 900-1100 кг/ куб.м. Имея уровень влажности на уровне 10-12%, топливо из опилок характеризуется теплотворной способностью 4400-4500 ккал/кг. Получается, что теплотворность древесных брикетов в сравнении с дровами выше в 2-4 раза и близка к теплотворности каменного угля.

Создание таких брикетов происходит без добавления связующих компонентов. Высокий уровень прочности древесных брикетов достигается при помощи клейких свойств лигнина – вещества, которое входит в состав древесины.

В процессе сгорания брикетов из опилок выделяется в десять раз меньше СО2, чем при сгорании аналогичного количества природного газа, в 30 раз меньше, чем при сгорании кокса, а также в 50 раз меньше, чем при сжигании угля.

Древесные брикеты из опилок – это прессованное топливо в аккуратной компактной упаковке, требующее незначительных размеров помещения для хранения. Кроме этого, высокая плотность не дает влаге проникать внутрь и гнить материалу.

Такое топливо горит красивым, ровным пламенем, источая аромат натуральной древесины. 1 м3 брикетов из опилок соответствует 4-6 м3 дров по уровню теплоотдачи.

На сегодняшний день самыми востребованными являются такие виды брикетов:

- RUF. Эти брикеты имеют форму кирпичиков. Габариты – 150х100х60 мм.

Уровень влажности составляет 8-10%, плотность в пределах 1,1- 1,2 г/см3, а теплоотдача – не менее 4400 ккал/кг. При этом количество золы составляет менее 1%. В одной упаковке таких брикетов 12 штук, весит упаковка 10 килограммов. Создают такие брикеты по методу холодного прессования в условиях высокого давления. Храниться они могут до 3 лет

Уровень влажности составляет 8-10%, плотность в пределах 1,1- 1,2 г/см3, а теплоотдача – не менее 4400 ккал/кг. При этом количество золы составляет менее 1%. В одной упаковке таких брикетов 12 штук, весит упаковка 10 килограммов. Создают такие брикеты по методу холодного прессования в условиях высокого давления. Храниться они могут до 3 лет - Pini Kay имеют форму карандашей. Габариты – 250х60 мм, отверстие имеет диаметр от 18 до 20 мм. Уровень влажности составляет 8-10%, плотность — 1,2 г/см3, теплоотдача — более 4400 ккал/кг. Показатель зольности не превышает 1%. Вследствие наличия отверстия в середине брикета создается тяга и горение осуществляется без принудительной вентиляции. Такие брикеты могут использоваться в топках с низкой тягой. Упаковка такая же, как и у брикетов RUF. Создаются такие брикеты по методу шнекового прессования в условиях высоких температур. Храниться они могут до 5 лет

- NESTRO имеют форму цилиндра. Длина составляет от 200 до 380 мм, а диаметр – 90 мм.

Уровень влажности составляет 8-10%. Такие брикеты имеют более низкую плотность — 0,8-1,0 г/см3 и теплоту сгорания от 3900 до 4200 ккал/кг, чем предыдущие два варианта. Количество золы составляет примерно 1,5%. Создают такие брикеты по методу холодного прессования в условиях среднего давления. Эти брикеты имеют наименьший срок хранения – до года.

Уровень влажности составляет 8-10%. Такие брикеты имеют более низкую плотность — 0,8-1,0 г/см3 и теплоту сгорания от 3900 до 4200 ккал/кг, чем предыдущие два варианта. Количество золы составляет примерно 1,5%. Создают такие брикеты по методу холодного прессования в условиях среднего давления. Эти брикеты имеют наименьший срок хранения – до года.

Как делают брикеты из опилок?

Рассмотрим производство брикетов из опилок методом шнекового прессования. Станок для производства брикетов из опилок – это довольно простая установка. Наилучшими показателями по удельным капитальным затратам обладают шнековые пресса. Узкое место такого устройства называется шнек. Его рабочий ресурс составляет примерно 50 тонн брикетов, после чего шнек нужно заменить. Меняется он очень легко, буквально за 10 — 15 минут.

Отметим, что требования к опилкам, для создания брикетов не такие высокие, как для создания пеллет. В этой работе не нужен тонкий помол. Допустимы заметные примеси коры. Даже крупных размеров стружка, или отдельные куски длиной 20 мм не мешают работе пресса. Брикет, который получается при помощи шнекового прессования, помимо высокого уровня плотности (1.1-1.2 т/м3) обладает упрочняющей коркой на поверхности. Брикеты почти не дают крошки, их можно перевозить в два яруса. Кроме этого, такая корка снижает вероятность попадания влаги в брикет.

Даже крупных размеров стружка, или отдельные куски длиной 20 мм не мешают работе пресса. Брикет, который получается при помощи шнекового прессования, помимо высокого уровня плотности (1.1-1.2 т/м3) обладает упрочняющей коркой на поверхности. Брикеты почти не дают крошки, их можно перевозить в два яруса. Кроме этого, такая корка снижает вероятность попадания влаги в брикет.

На больших предприятиях устанавливаются целые линии для изготовления брикетов, преимущества которых обусловлены особенностями оборудования:

- сушка и измельчение осуществляется в аэродинамической сушилке. Такой диспергатор дает возможность уменьшить энергозатраты на сушку, точно выставить уровень влажности и гранулометрический состав сухого сырья. Все это позволяет создавать топливные брикеты высокого качества на небольшой территории

- линия – пожаробезопасна вследствие того, что температура сушильной установке не повышается больше, чем до 150°С

- компакные размеры диспергатора дают возможность установить полный цикл производства брикетов в 12-метровом контейнере.

Готовая технологическая линия, на которой реализуется изготовление топливных брикетов, характеризуется низкой энергоемкостью и приемлемой стоимостью. Она мобильна и компактна. Ее легко перевозить на другое место производства.

Применение топливных брикетов из опилок

Производство топливных брикетов из опилок подарило миру новый вид экологичного и дешевого топлива, которое можно использовать в котлах, печах, каминах. К основным сферам использования такого вила топлива относятся:

- прямое печное отопление жилых помещений. Для отопления здания площадью 200 м2 в сутки нужно 30кг брикетов из древесных опилок

- отопление складских и производственных помещений

- применение в автономных котельных частных коттеджей и целых поселков

- отопление подвижного состава железнодорожного транспорта

- костры, барбекю, мангалы. Это отличный вариант для туристов и дачников.

В процессе сгорания такого топлива на 50% увеличивается мощность котла, в сравнении с простыми дровами. Количество выделяемой серы при горении евродров не превышает 0.08 %, поэтому дымоход нужно чистить в 3-4 раза реже.

Количество выделяемой серы при горении евродров не превышает 0.08 %, поэтому дымоход нужно чистить в 3-4 раза реже.

Таблица с характеристиками всех видов топливных брикет

| Теплоотдача, кВт/кг | Влажность, % | Зольность, % | Цена за 1 тонну, у. е. | |

| Древесные брикеты | 5,2—5,8 | до 12 | 1 | 102 |

| Брикеты из каменного угля | 7,55 | 10—15 | 12 | 150 |

| Брикеты из бурого угля | до 5 | 10—15 | до 30 | 70 |

| Евродрова из шелухи подсолнуха | 4,5—5 | 10 | 5 | 79 |

| Брикеты из соломы | 4,8—5,2 | 10 | 4 | 65 |

| Торфяные брикеты | до 4,5 | до 18 | 20 | 90 |

Жидкое дерево своими руками

Преимущества перед конкурентами

Широкое применение жидкого дерева – это не случайность и не желание выделиться, хотя и это часто важно. Просто каждый сегодня хочет, заплатив определенную сумму, получить товар или изделие, удовлетворяющее определенным требованиям

Просто каждый сегодня хочет, заплатив определенную сумму, получить товар или изделие, удовлетворяющее определенным требованиям

В нашем случае это:

Экологическая чистота, чему последнее время уделяется огромное внимание. В составе, как вы могли убедиться сами, нет ничего дурно пахнущего и испаряющегося – все чистое и натуральное.

Как мы уже упоминали, поверхности из нашего материала не боятся механических повреждений, и даже не нуждается в дополнительной покраске

Они и без «макияжа» выглядят идеально и не боятся солнечного ультрафиолета.

Не страшны в этом случае также соли, кислоты, и другие вещества, неблагоприятно влияющие на большинство стройматериалов.

Отдельно хотелось бы поговорить о влажности, разрушающей и древесно-стружечные материалы, в том числе. В данном случае повышенная влажность абсолютно не вредит, а изделия способны выдерживать любую температуру, при этом они не разбухнут и не усохнут.

Простота монтажа и обслуживания. Жидкое дерево, как и его прародитель, прекрасно обрабатывается при помощи обычных инструментов. Монтируется легко и даже непринужденно, при этом уход часто сводится к простому протиранию влажной материей или губкой.

Монтируется легко и даже непринужденно, при этом уход часто сводится к простому протиранию влажной материей или губкой.

Жидкая древесина в интерьере дома – это нечто невообразимое!

Мы можем хвалить жидкую древесину еще долго, но есть множество строительных материалов, заслуживающих внимания. Одни из них, возможно, прочней, другие, и это вполне понятно, выглядят куда идеальней, но в нашем случае вы всегда получите: прочность, долговечность и экологическую безупречность. Возможно, вы не знаете, что практикуются также жидкие обои, также имеющие целый ряд преимуществ.

Сравнительные характеристики брикетов

| Вид топлива | Теплотворная способность, МДж/кг |

|---|---|

| Антрацит | 26,8-31,4 |

| Бурый уголь | 10,5-15,7 |

| Каменный уголь | 20,9-30,1 |

| Газ | 27 |

| Торф (влажность 20%) | 15,1 |

| Дизельное топливо | 42,7 |

| Древесина (влажность 40%) | 6-11 |

| Брикеты (из опилок) | 16-29,5 |

Каждый вид брикетов имеет свои особенности и преимущества. И хотя все они отлично подходят для отопления в бытовых условиях, все же стоит подробнее ознакомиться с их характеристиками, чтобы выбрать оптимальный вариант.

И хотя все они отлично подходят для отопления в бытовых условиях, все же стоит подробнее ознакомиться с их характеристиками, чтобы выбрать оптимальный вариант.

Формы топливных брикетов

Древесные брикеты

Этот вид брикетов получают в результате прессования различных древесных отходов – сухостоя, опилок, стружки, некондиционной древесины. Перед прессованием отходы нагревают до определенной температуры, вследствие чего из клеток выделяется клеящее вещество – лигнин. Благодаря лигнину брикеты приобретают высокую прочность и сохраняют свою форму при транспортировке и хранении.

Древесные брикеты

Преимущества брикетов перед цельной древесиной очевидны:

- плотность брикетов постоянна и составляет 1240 кг/м³, плотность дерева зависит от породы и колеблется в пределах 150- 1280 кг/м³;

- максимальная влажность брикетов 10%, дерева – от 20 до 60%;

- при сгорании брикета объем пепла равняется 1% от общей массы, дерева – 5%;

- при горении брикет выделяет 4400 ккал/кг, дерево — 2930 ккал/кг.

Кроме того, есть у древесных брикетов и другие достоинства:

- прессованная древесина при горении не искрит и выделяет очень мало дыма;

- в котле поддерживается постоянная температура;

- время горения брикета 4 часа;

- оставшиеся после сгорания угли отлично подходят для приготовления пищи на открытом огне;

- правильная форма брикетов упрощает их транспортировку и хранение.

Продается такое топливо не в кубометрах, как дерево, а в килограммах, что гораздо выгоднее.

Цены на Евродрова-Брикеты

Евродрова Pini-kay

Каменноугольные брикеты

Каменноугольные брикеты

Этот вид брикетов получают из отсева каменного угля. Сначала отсев измельчается, смешивается со связующим веществом, а затем спрессовывается под высоким давлением.

Основные свойства такого топлива:

- угольные брикеты не дымят;

- не выделяют угарный газ;

- время горения в обычных котлах от 5 до 7 часов, с регулируемой подачей воздуха – 10 часов;

- пригодны для использования в бытовых условиях;

- имеют компактную форму;

- при горении выделяют 5200к/кал и поддерживают постоянную температуру;

- максимальный объем золы – 28%;

- имеют длительный срок хранения.

Каменноугольные брикеты являются наиболее оптимальным топливом в суровые зимы, когда из-за низких температур в бытовых газовых системах падает давление. Брикеты горят при любой температуре, главное, чтобы был постоянный приток воздуха.

Цены на угольные брикеты WEBER

Угольные брикеты WEBER

Торфяные брикеты

Торфяные брикеты

Для изготовления брикетов торф высушивают, нагревают и под высоким давлением прессуют. В результате получаются аккуратные легкие кирпичики темного цвета. При регулируемой подаче воздуха брикеты из торфа поддерживают температуру в течение 10 часов, что очень удобно для отопления дома в ночное время.

Основные свойства:

- подходит для всех видов печей;

- теплоотдача равна 5500-5700 кКал/кг;

- объем золы 1% от общего объема брикета;

- доступная цена;

- минимальное количество примесей в составе.

Зола, которая остается после сгорания топлива, может использоваться как эффективное известковое и фосфорное удобрение. Для многих владельцев частных хозяйств этот фактор является решающим при выборе отопительных брикетов. Поскольку торф относится к легковоспламеняющимся веществам, хранить его следует на безопасном расстоянии от открытого огня и отопительных приборов. Даже просыпавшаяся из упаковки пыль может загореться и спровоцировать пожар, поэтому обращаться с брикетами нужно правильно.

Для многих владельцев частных хозяйств этот фактор является решающим при выборе отопительных брикетов. Поскольку торф относится к легковоспламеняющимся веществам, хранить его следует на безопасном расстоянии от открытого огня и отопительных приборов. Даже просыпавшаяся из упаковки пыль может загореться и спровоцировать пожар, поэтому обращаться с брикетами нужно правильно.

Брикеты из лузги

Брикеты из лузги

Лузга подсолнечника, шелуха гречихи и риса, отходы ржи, овса и даже солома, широко используются для изготовления топливных брикетов. Самыми распространенными являются брикеты из лузги подсолнечника, поскольку при производстве масла остается большой процент отходов. Максимальная влажность лузги для прессования составляет 8%, что повышает отдачу тепла и сокращает время возгорания.

Брикеты из подсолнечника

Технические характеристики:

- плотность брикетов равна 1,2 т/м³;

- теплоотдача – 5200 ккал/кг;

- объем золы от 2,7 до 4,5%.

Дополнительные преимущества:

- отсутствие вредных примесей;

- доступная цена;

- продолжительное время горения;

- удобство хранения и транспортировки.

Уникальный композит – изготовление из вторсырья и недорогих добавок

Любой домашний умелец знает, что изделия из древесины боятся негативных воздействий разнообразных эксплуатационных факторов, что снижает срок их службы. При этом дерево любимо многими людьми и профессиональными строителями. Оно экологичное, великолепно выглядит, заряжает человека положительной энергией, обладает множеством других достоинств.

Изделие из жидкого дерева

По этим причинам специалисты достаточно долго пытались придумать заменитель натуральной древесины, который бы визуально и по физическим свойствам ничем не отличался от дерева, превосходя последнее по своему качеству и стойкости к влиянию природных явлений. Исследования завершились успехом. Современная химическая промышленность смогла создать уникальный материал – жидкое искусственное дерево. Оно буквально ворвалось на строительные рынки всего мира. Сейчас такое дерево продается под аббревиатурой ДПК (древесно-полимерный композит). Интересующий нас материал изготавливается из следующих компонентов:

Интересующий нас материал изготавливается из следующих компонентов:

- Измельченная древесная основа – по сути, отходы обработки натурального дерева. В том или ином композите их может содержаться от 40 до 80 %.

- Термопластичные химические полимеры – поливинилхлориды, полипропилены и так далее. С их помощью древесная основа собирается в единую композицию.

- Добавки, называемые аддитивами. К таковым относят колоранты (окрашивают материал в требуемый оттенок), лубрикаторы (увеличивают стойкость к влаге), биоциды (защищают изделия от плесени и насекомых-вредителей), модификаторы (сохраняют форму композита и обеспечивают его высокую прочность), вспениватели (позволяют снизить массу ДПК).

Указанные компоненты смешивают в определенных пропорциях, сильно нагревают (до тех пор, пока состав не станет жидким), производят полимеризацию смеси, а затем подают ее в особые формы под высоким давлением и охлаждают. В результате всех этих действий получается композиция, которая обладает гибкостью и отличной коррозионной устойчивостью, упругостью и ударопрочностью. А главное – ДПК имеет волшебный аромат натуральной древесины, а также цвет и текстуру, идентичную настоящему дереву.

А главное – ДПК имеет волшебный аромат натуральной древесины, а также цвет и текстуру, идентичную настоящему дереву.

Это интересно: Ремонт деталей автомобиля при помощи эпоксидной смолы и стеклонитей: это полезно знать

Превратить металл или пластик в дерево – легко

На фото — KAOWA SEMENTOL — «жидкое дерево»

В сети вы найдете немало видеороликов, в которых профессиональные художники, посредством специальных кистей, поролоновых тампонов и прочих средств на различных предметах воссоздают фактуру древесины. После покрытия лаком, отделанные таким образом предметы практически неотличимы от деревянных аналогов.

Запаситесь необходимыми инструментами, терпением и попробуйте сделать что-нибудь подобное. К сожалению,нарисовать фактуру дерева от руки у вас, скорее всего, не получится. Но не отчаивайтесь, выход есть — это специальная краска имитирующая структуру дерева.

К примеру, в некоторых специализированных магазинах вы найдете лакокрасочные материалы, представленные торговой маркой KAOWA SEMENTOL. На банках с этой продукцией вы сможете увидеть такие обозначения как «краска красное дерево» или дуб, ясень, тик и т.д.

На банках с этой продукцией вы сможете увидеть такие обозначения как «краска красное дерево» или дуб, ясень, тик и т.д.

То есть, эти лакокрасочные материалы позволяют не просто имитировать на тех или иных поверхностях расположение волокон древесины, а воспроизвести фактуру ценных или экзотических пород дерева. Это преимущество особенно актуально при декорировании мебели и прочих элементов антуража.

Сфера применения

На фото показано разнообразие расцветок красок, имитирующих древесную фактуру

Специальные лакокрасочные материалы,реализуемые как краска жидкое дерево, предназначены для обработки различных поверхностей с высокой и средней степенью плотности. Данные ЛКМ могут быть применены как для внутренних отделочных работ в помещении, так и для отделки снаружи.

Краска с одинаковым успехом наносится на деревянные, пластиковые, металлические, керамические, стеклянные и прочие основания с матовой, гладкой и глянцевой поверхностью. Специализированные краски для имитации деревянной фактуры не содержат наполнителей на основе древесины, а потому устойчивы к негативному воздействию факторов внешней среды.

Как уже было сказано, применение специальных составов актуально при декорировании своими руками мебели и прочих элементов в интерьере.

Эти краски нашли широкое применение в мастерских занятых усовершенствованием автомобильных салонов. Благодаря специальным лакокрасочным материалам,непрезентабельные пластиковые приборные панели, крышки различных ящичков и прочие поверхности в автомобиле можно сделать«деревянными».

Несмотря на то, что цена ЛКМ, имитирующих фактуру древесины, в разы выше стоимости традиционных эмалей, такой метод все равно доступнее, чем оплата услуг профессионального художника.

Особенности нанесения «жидкого дерева»

Применение специальных ЛКМ не сложнее, чем обычная окраска дерева. Но есть одно условие: необходимо применить правильно подобранный инструмент: жесткую плоскую кисть на основе натуральной щетины.

От длины щетины зависит то, насколько выраженной будет фактура дерева. То есть, если вам нужно чтобы волокна были хорошо прорисованы, используйте кисть с коротким ворсом. Чем длиннее будет ворс, тем более слабо выраженной будет фактура.

Чем длиннее будет ворс, тем более слабо выраженной будет фактура.

Краска применяется прямо из банки без особой подготовки и без применения растворителей.Необходимо заранее определиться с необходимой расцветкой, так как изменить тон или цвет краски в ходе применения не получится.

Подготавливать поверхность перед декорированием необходимо точно также как перед нанесением любых ЛКМ на основе органических растворителей. То есть, основание зачищается от неровностей и загрязнений, грунтуется и только после этого окрашивается.

Если декорируется глянцевое покрытие, его следует заматировать нулевой наждачкой для обеспечения максимальной адгезии.

Формирование прожилок жесткой кистью

Краска наносится длинными полосами от одного края изделия до другого. Растирать нанесенный слой, как это делается с обычными покрытиями, не следует, так как будет нарушена фактура имитации древесных волокон. Блестящая пленка появляется буквально через 15 минут после нанесения, а полное высыхание происходит через 1-3 часа в зависимости от температуры и влажности воздуха.

По мнению людей, применивших KAOWA SEMENTOL в соответствии с указанной инструкцией, готовое покрытие по качеству и по степени сходства со срезом дерева на порядок превосходит виниловый шпон.

Что такое жидкая древесина?

Жидкая древесина или по-научному древесно-полимерный композит — это и есть тот материал, который имеет внешний вид и характеристики дерева, но его качество значительно выше. Применение жидкого дерева возможно абсолютно во всех сферах применения и обычного дерева, она также обрабатывается, пилиться, строгается, прибивается гвоздями и т.д. К тому же жидкая древесина прекрасно противостоит влаге потому запросто может применяться в местах с повышенной влажностью, для внешней отделки домов, оформления террасы, беседки и т.д., жидкая древесина не подвержена атакам вредителей и не требует дополнительной обработки. Жидкая древесина чаще всего используется для изготовления половых покрытий, из нее производят вагонку, которой в дальнейшем обшивают дома, балконы и т. д. В этом материале объединены положительные характеристики полимеров и дерева.

д. В этом материале объединены положительные характеристики полимеров и дерева.

Как делают жидкую древесину

После того как состав нагрели его выливают в специальные формы и остужают. жидкая древесина в своем составе может содержать от 50 до 90 процентов древесиной муки, остальную часть составит полимер и различные добавки (отвердители, антисептики и т.п.). От соотношения полимера и дерева в составе зависит внешний вид и цена материала. Чем больше использовано полимера, тем меньше материал будет похож на дерево, и выше будет цена, но если в составе много древесины, то пострадает качество материала оно ничем не будет лучше качества обычной древесины. Идеальная пропорция полимера к дереву это 1:1. Так и внешний вид, текстура не пострадают, и потребительские характеристики станут выше. Жидкая древесина в свободном доступе имеется в продаже и стоит хоть и дороже дерева, но все же сравнительно доступна. Но народные умельцы все равно задаются вопросом как может быть изготовлена жидкая древесина своими руками?

Жидкое дерево своими руками

Жидкая древесина с легкостью может быть изготовлена дома, но вы должны понимать, что изготовить самостоятельно ее в большом объеме, да еще и заводского качества вам не удастся. На заводах по производству композиционных материалов используют специальное оборудование, действие, которого вы не сможете скопировать дома и к тому же применяют полимеры, которые требуют определенной переработки, которую также дома не обеспечить. Но не отчаивайтесь. Дома вы запросто сможете изготовить жидкое дерево с помощью которого с легкостью сможете отреставрировать поврежденную мебель, устранить дефекты с деревянного напольного покрытия и даже покрыть пол беседки. И так, что бы сделать древесно-полимерный композит своими руками вам понадобиться: — кофемолка или небольшая домашняя мельница — пила — древесина — клей ПВА — емкость для смешивания — водоэмульсионная краска С помощью пилы кусок древесины нужно превратить в стружку, стружка как вы понимаете должна быть не крупной, в нашем случае чем мельче тем лучше. Далее стружку с помощью кофемолки или мельницы следует измельчить как можно мельче, до исчезновения крупных частичек. За тем в емкости необходимо смешать полученную древесную заготовку и клей ПВА, который выступит в качестве полимера.

На заводах по производству композиционных материалов используют специальное оборудование, действие, которого вы не сможете скопировать дома и к тому же применяют полимеры, которые требуют определенной переработки, которую также дома не обеспечить. Но не отчаивайтесь. Дома вы запросто сможете изготовить жидкое дерево с помощью которого с легкостью сможете отреставрировать поврежденную мебель, устранить дефекты с деревянного напольного покрытия и даже покрыть пол беседки. И так, что бы сделать древесно-полимерный композит своими руками вам понадобиться: — кофемолка или небольшая домашняя мельница — пила — древесина — клей ПВА — емкость для смешивания — водоэмульсионная краска С помощью пилы кусок древесины нужно превратить в стружку, стружка как вы понимаете должна быть не крупной, в нашем случае чем мельче тем лучше. Далее стружку с помощью кофемолки или мельницы следует измельчить как можно мельче, до исчезновения крупных частичек. За тем в емкости необходимо смешать полученную древесную заготовку и клей ПВА, который выступит в качестве полимера. Масса должна выйти густая пастообразная, эластичная. Что бы вы не прогадали с пропорциями на 100 грамм готового материала следует взять 30 грамм ПВА и соответственно 70 грамм древесной муки. Если жидкая древесина будет использована для реставрации мебели или пола необходимо тщательно выбрать краску необходимого цвета и добавить ее в массу на этапе замешивания. После того как жидкая древесина своими руками готова ее необходимо нанести на нужное место, равномерно распределить и оставить для застывания на 3-5 часов, а затем пройтись по поверхности наждачкой для устранения неровностей и прочих дефектов. Если жидкое дерево своими руками вы планируете приготовить для того, чтобы покрыть пол беседки или другого помещения все делается также, только объем материала должен быть соответствующим, для грубого чернового пола, а именно такой у вас и получиться если использовать композитную древесину, изготовленную своими руками, то толщина доски оптимальна 5 сантиметров. Массу можно залить в формы и после застывания использовать как доски, а можно с помощью большого шпателя сразу нанести на подготовленную поверхность и оставить для застывания.

Масса должна выйти густая пастообразная, эластичная. Что бы вы не прогадали с пропорциями на 100 грамм готового материала следует взять 30 грамм ПВА и соответственно 70 грамм древесной муки. Если жидкая древесина будет использована для реставрации мебели или пола необходимо тщательно выбрать краску необходимого цвета и добавить ее в массу на этапе замешивания. После того как жидкая древесина своими руками готова ее необходимо нанести на нужное место, равномерно распределить и оставить для застывания на 3-5 часов, а затем пройтись по поверхности наждачкой для устранения неровностей и прочих дефектов. Если жидкое дерево своими руками вы планируете приготовить для того, чтобы покрыть пол беседки или другого помещения все делается также, только объем материала должен быть соответствующим, для грубого чернового пола, а именно такой у вас и получиться если использовать композитную древесину, изготовленную своими руками, то толщина доски оптимальна 5 сантиметров. Массу можно залить в формы и после застывания использовать как доски, а можно с помощью большого шпателя сразу нанести на подготовленную поверхность и оставить для застывания. Ирина Железняк, Собкор интернет-издания «AtmWood. Дерево-промышленный вестник»

Ирина Железняк, Собкор интернет-издания «AtmWood. Дерево-промышленный вестник»

Насколько информация оказалась для Вас полезной?

Плюсы и минусы

По сравнению с аналогами натурального происхождения, список положительных сторон у жидкого дерева широк:

- Экономичность. Можно даже создать древесно полимерный композит своими руками, проблем с этим не возникает.

- Разнообразные цвета и оттенки при оформлении.

- Безотходность благодаря применению технологий по вторичной обработке.

- Способность принять любые возможные формы.

- Устойчивость к воздействию агрессивных химических веществ.

- Долговечность. В самых худших условиях срок эксплуатации достигает 25 лет.

- Простой уход. Не нужны покраска и лакировка, циклёвка.

- Устойчивость к насекомым, способным нанести вред обычной древесине. Появляется дополнительная защита от воздействия плесени.

- Очень высокий уровень сопротивляемости механическим воздействиям.

- Способность адаптироваться к температурным перепадам.

- Влагостойкость гораздо выше, чем у натурального аналога. Древесно полимерный композит для фасада надолго сохранит это качество.

Есть и недостатки у древопластика, но их не так много:

- Специальные требования к обустройству вентиляции.

- Запрет на применение в помещениях, где одновременно высокая влажность и температура.

Как обойтись без специальных красок

На фото — прорисовка фактуры вручную

Что делать, если специальных составов для имитации фактуры древесины в ближайших строительных магазинах нет, и вероятнее всего не появится, а декорировать ту или иную поверхность необходимо?

В этом случае придётся пробудить в себе творческий потенциал и приступить к работе.

- Для того чтобы нарисовать деревянную поверхность нам понадобятся акриловые краски и лак на аналогичной основе. Краски подбираем двух цветов: одна тёмно-коричневая, другая — на несколько тонов светлее ближе к бежевой. Также применяем два вида плоских кистей с жесткой щетиной.

Одна кисть с более длинным, а другая с более коротким ворсом.

Одна кисть с более длинным, а другая с более коротким ворсом. - Подготавливаем поверхность. Зачищаем от грязи и пыли, при необходимости грунтуем.

- Первым слоем наносим темную краску. Слой должен быть равномерными наносить его следует кистью с длинным ворсом. Когда первый слой полностью высохнет ,можно будет приступать к нанесению фактуры.

- Светлую краску наносим вторым слоем, также используя кисть с длинным ворсом.

На фото — инструмент для имитации дерева с использованием простых красок

Затем выжидаем время, пока второй слой начнет подсыхать, берем кисть с коротким ворсом и проводим по покрытию из стороны в сторону одной линией. На поверхности окрашенного покрытия появятся прожилки,напоминающие волокна дерева.

После того как второй слой краски полностью высохнет, можно наносить лак.

Как имитировать текстуру дерева

Окончательный цвет покрытия, имитирующего структуру дерева, зависит от совместного действия первого слоя и слоя глазури. Первый слой должен быть светлее, а его закрывает глазурь более темного цвета. Подходящими цветами для первого слоя являются: натуральная сиена, красная окись железа, жженая сиена, жженая умбра и бежевые тона. Для глазури хорошими цветами считаются: жженая умбра, черный, красная окись железа, жженая сиена. Поскольку при работе с деревом обычно широко применяются различные морилки, нет необходимости повторять как текстуру, так и цвет всех деревьев.

ГЛАЗУРЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ,ИМИТИРУЮЩЕГО ТЕКСТУРУ ДЕРЕВА

Смешайте следующие ингредиенты:

2 части художественной акриловой краски или латексной краски нужного блеска 1 часть загустителя для акриловой краски

Нанесите первый слой слабоглянцевой латексной эмалевой краски необходимого цвета, выполняя мазки в нужном направлении. Пользуйтесь кистью или аппликатором с губкой; для больших поверхностей применяйте малярный валик. Дайте краске высохнуть

Дайте краске высохнуть

Смешайте глазурь для нанесения декоративного покрытия. Аппликатором с губкой или кистью из искусственной щетины нанесите поверх первого слоя ровный слой глазури, обрабатывая в каждый момент времени небольшой участок.

Проведите по влажной глазури рокером для имитации текстуры дерева; движение рокера выполняется медленно, чтобы получился нужный эффект. Начните с одного угла; работа выполняется одним непрерывным движением, при этом одновременно с движением рокера производится его покачивание вперед и назад (фото вверху). Как видно из этого рисунка, от положения рокера зависит, какими остаются следы от него, имитирующие текстуру дерева.

Повторяйте шаг 3 для выполнения последующих рядов, меняя расстояние между овальными следами. Сухой ветошью стирайте, когда возникает необходимость, накопившуюся на инструменте глазурь. На некоторых рядах проведите по глазури вместо самого рокера стороной с гребенкой или с пазами. Тем самым изменится вид покрытия и будет выполнена имитация непрерывно тянущихся волокон древесины.

До того как глазурь полностью высохнет, обработайте поверхность сухой мягкой кистью из натуральной щетины (шириной 7-10 см). Слегка проведите кистью в направлении волокон древесины, чтобы смягчить полученное покрытие. По мере необходимости очищайте кисть от лишней глазури. Дайте глазури высохнуть. Если хотите, то можете нанести прозрачное финишное покрытие или прозрачный аэрозольный акриловый герметик.

Это интересно: Особенности, преимущества и недостатки механизированной шпаклевки

Достоинства и особенности

- древесная стружка, опилки, щепки;

- из листьев;

- отходы культур сельского хозяйства;

- из бумаги;

- торфа;

- угля;

- из навоза.

Все перечисленные виды отходов являются природными, самовосстанавливающимися источниками. Изготавливаемые дома топливные брикеты, отличаются своей экологической чистотой, они сгорают полностью, при этом, практически, не давая дыма.

Таким топливом можно прекрасно согреть баню или сауну, они разгораются и начинают давать тепло очень быстро. Особенно выгодными они станут для людей, которые любят готовить блюда на мангалах, ведь жир, который будет капать на топливо, не воспламенится.

Особенно выгодными они станут для людей, которые любят готовить блюда на мангалах, ведь жир, который будет капать на топливо, не воспламенится.

Высокая плотность брикетов придает им высокую устойчивость к возникновению пожароопасной ситуации, их можно хранить близко от котла и не терять время на транспортировку. Как видно, изготовление брикетов из опилок удобнейший вариант для печей или каминов, тех же котлов, работающих на твёрдом топливе.

Важно знать: основным достоинством топливных брикетов природного типа выступают их теплоотдача, чистота и КПД.

В отличие от той же древесины (дров), топливные брикеты скорее разгораются и имеют меньшую дымность, благодаря своей пониженной влажности. При их горении выделяется мало искр, температура будет постоянной. К тому же брикеты обладают правильной формой, что делает их использование и хранение гораздо более удобным.

Основными недостатками брикетов являются способность впитывать влагу и повреждаться под действием механических сил. Следует заметить, что технология по производству брикетов дома обойдется не дешево, включая сушилку, сам пресс и дробильный аппарат.

Следует заметить, что технология по производству брикетов дома обойдется не дешево, включая сушилку, сам пресс и дробильный аппарат.

Если, конечно же, у вас нет готового, уже измельченного сырья. Так что ос покупкой такого оборудования не следует спешить.

Производство

Процесс производства, как мы уже говорили, достаточно простой, даже несмотря на то, что проходит он в домашних условиях.

Чтобы сделать брикеты для топки печей своими руками необходимо:

- Подготовить качественное сырье, измельчить его до нужной консистенции, просушить. Для того чтобы улучшить качество горения, в любое сырье можно добавить бумагу.

- При необходимости добавить связующий элемент (глину, лигнин), долить воды, загрузить в пресс-машину.

- Провести прессование изделия в подходящей форме при высоком давлении и желательно высокой температуре.

- Высушить готовое изделие, по возможности упаковать для защиты от внешних факторов. При сушке можно использовать ветошь и бумагу, способные вытянуть из брикета остатки влаги.

Проведя все эти работы вы получите отличное топливо, которым можно легко и быстро истопить баню, обогреть дом. При этом на длительном временном отрезке вы ощутите выгоду и экономию средств от применения подобных экодров.

Отметим, что во время работы следует постараться добиться влажности брикетов не более 10-12%, чтобы они отлично горели. Промышленно изготовленные брикеты имеют влажность менее 10%.

Чтобы убедиться в отменных характеристиках подобного вида топлива, можно купить себе немного евробрикетов на пробу в любом магазине. В то же время для создания подходящей атмосферы можно иногда растапливать камин или печь обычными дровами, ведь применение разных видов топлива не несет взаимоисключающий характер.

Когда есть смысл производить топливные брикеты

Мини-станок, который делает брикеты.

Делать топливные брикеты своими руками, как указано на видео выше, выгодно только тогда, когда у вас есть бесплатные опилки. Но даже при этом не всегда есть целесообразность этого мероприятия. К примеру, у вас свое деревообрабатывающее производство, которое нужно отопить. Просто опилки бросать в печку неудобно, да и не горят они нормально. В этом случае есть смысл купить станок и штамповать на нем брикеты для своих нужд. Качество изделий будет приемлемым, и вы сэкономите на отоплении. Вручную делать брикеты в этом случае слишком хлопотно, так как энергоносителя нужно много.

Для отопления частного дома самодельные брикеты тоже не лучший вариант и вот почему:

- низкое качество из-за использования самодельных прессов;

- на производство нужно много времени и сил.

Это, если не учитывать того, что пресс тоже надо изготовить самостоятельно. К тому же брикеты могут и не получиться. Неприятный сюрприз может ждать после сушки – кирпичики бывает просто распадаются. Смысл самостоятельного производства есть тогда, когда вы хотите сделать несколько кубов брикетов, чтобы иногда отапливать дачу. Но опять же, если есть свои опилки и вы готовы потратить на это несколько дней.

Смысл самостоятельного производства есть тогда, когда вы хотите сделать несколько кубов брикетов, чтобы иногда отапливать дачу. Но опять же, если есть свои опилки и вы готовы потратить на это несколько дней.

Как выбрать террасную доску из ДПК

Любой вид «жидкого дерева» производится из древесной муки, состав которой не столь важен. Но состав полимера, который добавляется к ней, может иметь решающее значение:

- Полимер на основе полиэтилена. Проще и дешевле в производстве. Содержит большее количество опилок, за счёт чего он дешевле аналогов. Подвержен УФ-излучению (без присадок).

- Полимер на основе ПВХ. Более устойчив к перепадам температур, ультрафиолету, большая пожаробезопасность. Долговечнее в 2 раза по сравнению с иными составами.

По типу профиля террасные доски делятся на два типа:

- Полнотелые. Выдерживают значительные ударные нагрузки. Хорошо подходят для мест с большой проходимостью — летние кафе и веранды, палубы судов, набережные и пирсы.

- Пустотелые. Имеют малый вес. Подходят для террас частных домов.

По типу соединения доски ДПК делятся на:

- Шовные. Монтируются с зазором 3–5 мм и предусматривают хороший отвод воды. Крепятся кляммерами из металла или пластика.

- Бесшовные. Создают сплошную прочную поверхность за счёт обоюдного сцепления. Крепятся саморезами, кляммеры не требуются. Подходят для летних площадок кафе — в зазоры не попадают мелкие вещи, каблуки и т. д.

По типу противоскользящего покрытия или обработки:

- Обработанные щётками («брашинг» от англ. brush — кисть, щётка). Поверхность, созданная металлической щёткой (искусственное старение).

- Шлифованные. Поверхность обрабатывается наждачным полотном.

- Тиснёные. Как правило, исполняются в структуре дерева. Хороший декоративный вид, но в проходимых местах рисунок истирается и это становится заметно.

- Ко-экструзия. Верхний слой выполняется из высокопрочного состава и структурируется во время экструзии самой доски.

- Ко-экструзия с глубоким эмбоссингом (от англ. embossing — тиснение). Тиснение на верхнем слое имитирует ценные породы дерева.

На что обратить внимание вне зависимости от выбранного типа доски:

- Высота рёбер. От неё зависит прочность доски.

- Количество рёбер жёсткости. Влияет на прочность на изгиб — чем их больше, тем выше прочность.

- Толщина стенок. Тонкие стенки (2–3 мм) плохо держат ударные нагрузки.

- Ширина доски. Чем шире доска или панель, тем быстрее и проще монтаж и меньше потребуется креплений.

Видео — как выбрать террасную доску ДПК

Совершенно справедливо можно принимать данные советы по отношению к фасадным панелям и другим изделиям из ДПК для облицовки плоскостей.

Индустрия обеспечивает обывателя возможностью сделать свой выбор — использовать новый натуральный материал, на который идут природные ресурсы (дерево, камень) или применить продукцию переработки вторсырья. Сегодня люди научились превращать отходы обработки натуральных материалов в продукцию, опережающую эти материалы по свойствам. Однако выбор остаётся за человеком — либо утилизировать мусор, приобретая ДПК, либо создавать его всё больше, отдавая предпочтение природным материалам. опубликовано econet.ru

Однако выбор остаётся за человеком — либо утилизировать мусор, приобретая ДПК, либо создавать его всё больше, отдавая предпочтение природным материалам. опубликовано econet.ru

Виды форм топливных брикетов из опилок

Различают три формы, получаемые в процессе прессования:

- Кирпичи – форма RUF. Размеры- 150х100х60 мм. Влажность брикета до 10%, плотность порядка1,2 г/см3. Теплоотдачу дают в 4400 ккал/кг. Такие брикеты малозольные, хорошо горят. Упаковка весит 10 килограмм, в ней 12 брикетов. Производятся холодным прессованием и имеют большой срок хранения – 3 года.

- Карандаши – Pini Kay. Показатели влажности, теплоотдачи и плотности аналогичны RUF. Размеры -250х60 мм, с отверстием диаметром 18-20 мм. Горят прекрасно за счет наличия отверстия в середине брикета. Создается дополнительная тяга. Делаются шнековым прессованием при высоких температурах. Срок годности до пяти лет.

- Цилиндры – NESTRO. Влажность брикетов от 8 до 10%. Плотность -1,0 г/см3. Теплоотдача 3900 ккал/кг.

Имеют длину от 200 до 380 мм. В диаметре такой цилиндр 90 мм. Делают брикеты прессованием при среднем давлении. Срок годности у них всего год и зольность выше, чем у двух других.

Имеют длину от 200 до 380 мм. В диаметре такой цилиндр 90 мм. Делают брикеты прессованием при среднем давлении. Срок годности у них всего год и зольность выше, чем у двух других.

Брикеты из опилок RUF

Лучше всего горят и долго хранятся Pini Kay и RUF. Хороши для отопления дома и растопки бани. Цилиндры лучше использовать для обогрева нежилых помещений из-за более высокой зольности.

Топливный брикет своими руками — производство из бумаги и не только, пресс для изготовления

Топливный брикет относится к альтернативным видам топлива, которое используется для ускорения разжигания печи или заменяет дрова в камине. Кроме того, брикеты, нашли широкое применение для обогрева теплиц, гаражей дачных или садовых домиков временного проживания.

Современные технологии позволяют получать брикеты из ненужных материалов и отходов.

К основным достоинствам топливных брикетов можно отнести:

- Возможность изготовления топливных брикетов своими руками, причем при наличии несложных приспособлений их производство можно организовать как способ ведения собственного бизнеса.

- По сравнению с дровами – более длительный срок горения, при минимальном искрении и образовании дыма.

- Экологическая чистота, так как при производстве брикетированного топлива в основном используются отходы растительного происхождения.

- Экономичность брикетов по сравнению с углем или дровами объясняется использованием отходов и применением своей мускульной силы и простейших приспособлений;

- Безотходность использования – золу, образовавшуюся после сгорания, можно использовать как удобрение.

- Практичность, неприхотливость и экономичность при хранении – брикеты в уложенном виде занимают меньше места чем рассыпные дрова или уголь.

- Возможность использования в любых отопительных системах и устройствах, начиная от дачного костра и заканчивая котлом индивидуальной отопительной системы, работающим на твердом топливе.

Особенности использования

Брикет из подсолнечника

Прежде, чем приступать к утилизации отходов на своем приусадебном или садовом участке и разворачивать производство, необходимо определиться со сферой использования брикетированного топлива и рассчитать потребность в исходном материале.

Если брикеты предполагается использовать как альтернативное, дополнительное топливо для сжигания в печи или камине загородного домостроения, то в качестве исходного материала можно использовать любые растительные отходы:

- Опилки, стружку, щепу, измельченные мелкие ветки, оставшиеся после обрезки деревьев.

- Отходы сельскохозяйственного производства – сухие стебли растений, солому, шелуху семян.

- Садовые отходы, которые обычно сжигаются или компостируются – сухая трава (сорняки), опавшую листву, ботву корнеплодов.

- Бытовые отходы – картон, бумага.

Некоторые садоводы используют в качестве добавки к растительной массе полиэтиленовую пленку. Однако, официальных рекомендаций по этому поводу нет и использование пластиковых отходов осуществляется на собственный страх и риск производителя и потребителя брикетов.

В качестве связующего материала используют глину или крахмал.

Подготовка исходного материала

Пресс для брикета

Основной проблемой при самостоятельном изготовлении топливных блоков является необходимость измельчения исходных материалов. Конечно, при использовании опилок, мелкой стружки, шелухи зерновых культур, эта операция не требуется. Но мелкие ветки, стружку, отходы картона, перед брикетированием необходимо измельчить, до получения равноразмерных частиц.

Для измельчения можно использовать любую бытовую сельскохозяйственную дробилку, в которой молотки заменяют режущими пластинами. На сельском подворье, эти приспособления обычно имеются и используются для подготовки кормов для домашних животных и птицы.

Городскому жителю, имеющему садовый или дачный участок, придется подыскать подходящую модель в магазине садовых товаров. Сегодня, выпускаются и специальные устройства, предназначенные для измельчения бытовых отходов и мусора.

Приобретая эту дробилку, дачник сможет использовать ее не только для приготовления брикетного исходного материала, но и для других целей.

Производство

Для производства брикетированного топлива для отопления дачи или садового домика, потребуются измельченные отходы и глина. Их смешивают в пропорции 10:1, добавляя понемногу воду до получения пастообразной массы.

Качество горения будет зависеть от того, насколько равномерно перемешаны исходные компоненты, поэтому смешивание лучше производить с использованием бытового строительного миксера (бетономешалки).

Из спецоборудования для производства небольших партий, необходимо изготовить ячеистую форму. Для пробных партий форму можно сколотить из досок. Размер ячеек выбирается произвольно, исходя их желаемой формы получения брикетов.

Некоторые дачники прессуют смесь в старых кастрюлях, ящиках и других ненужных домашних емкостях. Однако, прямоугольная форма предпочтительнее, так как топливные блоки прямоугольной формы удобнее хранить.

Влажную массу закладывают в ячейки формы и утрамбовывают. От степени уплотнения зависит качество самодельного топлива.

Для того, чтобы брикеты не крошились и не рассыпались в руках, на дно формы (или под форму при использовании ячеек без днища) желательно проложить несколько слоев газетной бумаги.

Сушка производится естественным способом на воздухе. В летние солнечные дни, этот процесс не занимает много времени. После извлечения брикетов из формы, их укладывают под навес, штабелем с зазорами, где они досушиваются на сквозняке.

Приспособление для брикетирования отходов

Самодельный пресс

В том случае, если предполагается использовать отопительные брикеты для зимнего отопления дачного домика зимой или как альтернативное топливо в индивидуальном доме, вручную их изготавливать довольно трудоемко.

В этом случае, желательно смастерить простейший станок, который позволит ускорить и облегчить работу. Сегодня, различные модификации станков имеются в продаже. Они отличаются функционалом, количеством ячеек в формах, типом привода – ручным или механическим.

Общее у всех моделей одно – они позволяют механизировать самый трудоемкий процесс – уплотнение влажной массы в ячейках формы.

Простейший станок представляет собой металлическую раму, сваренную из уголка, на которой закреплена деревянная, окрашенная влагостойкой краской столешница. К раме приварен «П» – образный кронштейн, между стойками которого закреплён качающийся рычаг – коромысло, от длины которого зависит усилие обжатия.

На рычаге шарнирно установлен пуансон, размеры которого немного меньше размеров ячеек. Форму, заполненную брикетной массой, помещают на столешницу и пуансоном обжимают, до придания брикетам нужной плотности. Перемещая форму по столешнице, операцию обжатия повторяют для каждой ячейки.

Некоторые «умельцы» отказываются от сварной конструкции, а сколачивают кронштейн и раму из досок и толстых брусков. Здесь все зависит от объёма производства.

Для того, чтобы пресс прослужил достаточно долго, после каждой операции прессования его следует отчищать от налипшей массы.

Если у садовода имеется возможность достать или изготовить виброплиту, то пресс не потребуется. Уплотнение опилочно-глиняной массы осуществляется за счет вибрации.

Использование бумаги при изготовлении

Бумажные брикеты

Бумажную макулатуру также можно использовать для изготовления топливных брикетов. При этом, она может играть не только роль топлива, но и выполнять функцию связующего для опилок, заменяя глину.

В бумаге и картоне содержится достаточно много клеевой массы, которая при разбухании будет являться прекрасным вяжущим веществом при использовании опилок. Впрочем, брикетированные и просушенные бумага и картон, сами являются великолепным горючим материалом.

Впрочем, брикетированные и просушенные бумага и картон, сами являются великолепным горючим материалом.

К сожалению, при подготовке исходной массы, бумажные и картонные отходы измельчить в дробилке не удастся. Их придется рвать или резать на мелкий кусочки, размерами не более 2,0×2,0 сантиметра.

Многие дачники, после однократной процедуры резки, проклинают все на свете и предпочитают вернуться к глине. Нескорые «самоделкины» используют для измельчения куттер кухонного комбайна.

Последовательность приготовления бумажной массы следующая:

- Измельченные кусочки бумажной макулатуры заливают теплой водой и ожидают их полного размокания.

- Полученную кашицу после слива излишков воды брикетируют или перемешивают с опилками.

- Дальнейшие операции по прессованию и сушке аналогичны переработке смеси на основе глины.

Экспериментируя с процентным соотношением бумаги и опилок, можно создать собственный рецепт брикетированного топлива. Например, некоторые садоводы для повышения его прочности добавляют крахмал. Конечно, специально покупать крахмал не надо, но на даче всегда найдутся старые запасы, которые пережили зимовку или в них завелся жучок.

Например, некоторые садоводы для повышения его прочности добавляют крахмал. Конечно, специально покупать крахмал не надо, но на даче всегда найдутся старые запасы, которые пережили зимовку или в них завелся жучок.

Статья была полезна?

0,00 (оценок: 0)

Топливные брикеты из опилок своими руками, отличное экологически чистое топливо

Топливные брикеты являются одним из видов твердых энергоносителей. Могут служить заменой таким распространенным видам топлива, как уголь и дрова. Можно встретить и другое название брикетов топливных – евродрова. Для их производства берут отходы деревообработки и сельскохозяйственные (солома, шелуха риса и подсолнечника и т.п.). В состав брикетов не входят химические соединения в виде клея и примесей, поэтому для экологии этот вид топлива безопасен.

Содержание:Показать

Достоинства топливных брикетов

- Брикеты обладают повышенной теплоотдачей по сравнению с таким же объемом дров. Этот показатель составляет от 4500 до 4900 ккал/кг, что почти вдвое превышает значения для древесины.

По теплоотдаче брикеты уступают только каменному углю.

По теплоотдаче брикеты уступают только каменному углю. - Брикеты обладают пониженной влажностью: всего 2–5 %. За счет этого обеспечивается очень большая температура горения.

- Брикеты очень плотные и практически не имеют пустот. Процесс горения происходит в течение большего времени и равномерно по сравнению с дровами.

- Брикеты удобно перевозить и складировать. За счет своей правильной формы и большой плотности они имеют большую массу, чем дрова того же объема.

Область применения

Топливные брикеты применяют для следующих целей:

- Обогрев помещений для жилья. Компактная форма брикетов идеально подходит для всех устройств, использующих твердое топливо: котлов, каминов, печей.

- Идеально подходят для отопления саун и бань. Создают условия, соответствующие всем нормам экологии.

- Незаменимы брикеты при организации отдыха на природе. Приготовить шашлык или барбекю значительно проще, чем при использовании дров.

Горение брикетов не дает дыма, а жар держится дольше.

Горение брикетов не дает дыма, а жар держится дольше. - Такой вид топлива можно использовать и для приготовления пищи в закрытых помещениях. Не будет запаха гари, а блюда получатся равномерно прожаренными.

Сырье для производства брикетов

- Основным источником сырья для производства топливных брикетов являются отходы деревообработки – опилки. Подходят любые породы дерева. Опилки должны иметь влажность не более 12 % и размер 4–6 мм. Наличие подгнивших частиц не должно превышать 5 % от всей массы древесных отходов.

- Основным поставщиком опилок для изготовления брикетов является пилорама. Здесь же можно найти и более крупные куски древесины для их последующей переработки. Небольшие обрезки можно брать на предприятиях мебельной промышленности и в столярных мастерских. Много мелких отходов образуется в процессе лесозаготовок. Можно договориться с лесничеством об их вывозе для переработки.

- При изготовлении топливных брикетов своими силами применяется глина.

Она выполняет роль связующего звена. Берется из расчета 1 кг на 10 кг отходов деревообработки. В качестве связующего элемента используют также лузгу семечек, рисовую шелуху. В них содержится легнин, играющий роль клеящего вещества.

Она выполняет роль связующего звена. Берется из расчета 1 кг на 10 кг отходов деревообработки. В качестве связующего элемента используют также лузгу семечек, рисовую шелуху. В них содержится легнин, играющий роль клеящего вещества.

Оборудование для производства брикетированного топлива из отходов

- Дробилка. Предназначена для измельчения веток, обрезков древесины до необходимых размеров.

- Сушильная установка. Используется, если влажность опилок превышает необходимую норму.

- Машина брикетировочная или прессующая шнековая установка. Служат для изготовления прессованных топливных брикетов.

Часто спрашивают: как осуществляется утилизация старой мебели? Вы спрашивали — мы отвечаем!

Если вас интересует, как осуществляется утепление дома эковатой, предлагаем прочесть эту статью.

Хотите узнать больше об экологических проблемах лесов России. Читайте здесь.

Технологический цикл изготовления брикетов

- Отходы деревообработки поступают в рубильную машину, а затем направляются в доизмельчитель.

На этом этапе опилкам придается нужный размер.

На этом этапе опилкам придается нужный размер. - Подготовленные опилки поступают в теплогенератор, где смешиваются с топочными газами. После этого они подаются в сушильный барабан.

- Из барабана опилки поступают в циклон. Его задача – отделить сухие опилки от топочных газов. Просушенное сырье оседает на дне, а затем через специальный затвор направляется на конвейер.

- Высушенные опилки попадают в бункер прессующей установки, где и происходит окончательное формирование брикета.

Если исходное сырье обладает нужной влажностью с самого начала, то в технологию производства вносят небольшие изменения: не используется этап сушки. Доведенные до нужного размера опилки из измельчителя подаются непосредственно в пресс установку.

Пресс для топливных брикетов из опилок своими руками

Использование топливных брикетов очень популярно в Европе, особенно в северных странах, и в регионах с развитым животноводством. Они намного дешевле, чем привычный топливный материал, доступны, а для владельцев фермы не составит большого труда изготовить их самостоятельно.

Они намного дешевле, чем привычный топливный материал, доступны, а для владельцев фермы не составит большого труда изготовить их самостоятельно.

О топливных брикетах

В брикеты могут быть спрессованны любые горючие материалы, однако чаще всего применяют опилки, уголь с торфом, солому или древесную стружку. Подходит для прессования и щепа дерева.

Топливные брикеты экологичны и безопасны, обладают хорошей теплоотдачей, разгораются быстрее, чем дрова, не искрят и долго горят.

Квадратная или прямоугольная форма позволяет складывать топливный материал для более удобного хранения. Основные недостатки — ломкость и низкая влагоустойчивость.

Если планируется изготовление брикетов из опилок, то они должны отвечать следующим требованиям:

- Влажность не более 12%,

- Средний размер около пяти миллиметров,

- Количеством загнивших опилок — менее 5% от всего объема.

Оборудование для изготовления брикетов

Метод брикетирования основан на создании максимального давления, достаточного для освобождения материала от влаги. На рынок поставляется несколько видов оборудования для изготовления брикетов. Полный же комплект включает в себя:

На рынок поставляется несколько видов оборудования для изготовления брикетов. Полный же комплект включает в себя:

- Аппарат-измельчитель для сырья,

- Сушильный аппарат,

- Пресс.

Если изготавливать брикеты из опилок, оборудования требуется меньше — измельчитель не нужен, поскольку опилки имеют уже подходящий размер. Если возможна предварительная просушка опилок в хорошо проветриваемом помещении или же на открытом воздухе, то из списка оборудования можно исключить и сушилку.

Основным и самым важным является пресс для брикетов.

Это оборудование представляет собой силовое устройство, совмещенное с матрицей. С помощью силового каркаса передается давление на заготовленный материал. Пресс может использовать ручные или механические приводы для передачи давления. Работает пресс для брикетирования опилок так: опилки засыпаются в специальную форму, включается работа привода, что ведет к сдавливанию материала внутри формы. Брикет вынимается и выкладывается на окончательную просушку.

Самодельный пресс

Пресс брикетировочный можно не только купить, но и сделать самостоятельно. Самодельное оборудование условно делится на две группы:

- С ручным приводом,

- Работающие от домкрата.

Чтобы изготовить пресс для топливных брикетов своими руками, понадобится также сделать металлическую квадратную или круглую форму, и пуасон. Форму обычно сваривают из металлического листа. В стенках и на дне формы рекомендуется просверлить несколько отверстий тонким сверлом. Нужно это для того, чтобы в процессе прессования выделяемая влага уходила из формы. Для удобства форму можно сделать со съемным дном, тогда брикет будет удобнее вынимать. А для сбора стекающей воды под форму обычно устанавливают небольшую емкость.

Пуасон также изготавливают из плоского листа металла, толщиной около 4,5 мм. Лист необходимо приварить к рычагу давления или закрепить на шарнирах. Пуасон необходимо сделать на несколько миллиметров меньше формы — он должен свободно заходить внутрь.

Не рекомендуется оборудование прессов двумя и более формами. Это повышает производительность, но снижает качество брикетов.

Одного рычага давления недостаточно для качественного брикетирования в нескольких формах.

Пресс для опилок из домкрата в качестве рычага отличается большей производительностью, хорошей спресованностью брикетов и легкостью в использовании. Для изготовления пресса можно использовать также гидравлическую установку, которую часто применяют в сервисах по ремонту автомобилей.

Для изготовления брикетов очень важен не только пресс, но и помещение, где он установлен. Оно должно быть достаточно просторным, с хорошей вентиляцией, надежной электропроводкой и иметь несколько огнетушителей.

Настенный ручной пресс

Самодельный пресс можно прикрепить к стене для большего удобства. Для этого из любого прочного материала нужно сварить раму. Обычно используют металлический уголок. Готовую раму при помощи дюбелей крепят к стене. На верхней перекладине рамы устанавливают шарнир для рычага.

На верхней перекладине рамы устанавливают шарнир для рычага.

В качестве рычага можно использовать любой отрез металлической трубы, прочную металлическую шпильку или стальной круг с резьбой. Снизу рамы приваривают форму, а после этого к рычагу присоединяют пуасон. Длина трубы должна обеспечивать свободное вхождение пуасона в форму.

Напольный пресс

Напольный вариант пресса для изготовления опилок отличается тем, что форму с рычагом крепят к устойчивой металлической стойке. Обычно ее сваривают из уголка, или же используют старые столы, металлические треноги или любой доступный металлический каркас. Устройство такого пресса полностью аналогично настенному.

Процесс изготовления брикетов

Производство брикетов основано на создании высокого давления на материал. Высокое (выше 30 МПА) давление приводит к выделению лигнина и формированию брикета. Чтобы изготовить в домашних условиях топливные брикеты из опилок своими руками, в исходное сырье необходимо добавить глину, клей для обоев или раскисшую бумагу, а также воду. Сделать брикеты из опилок без всех этих компонентов невозможно.

Сделать брикеты из опилок без всех этих компонентов невозможно.

Как сделать брикеты: опилки смешивают с сухой глиной в соотношении десять к одному. В полученную смесь понемногу вливают воду, постоянно перемешивая, до образования кашеобразного состояния. Хороший брикет получится из смеси, которая легко лепится в руках. Слишком жидкая смесь будет долго сохнуть, а слишком густая — плохо гореть. Для лучшего горения можно добавить к опилкам немного сухих листьев или бумаги.

Полученную смесь закладывают в форму, прессуют, достают из-под пресса и выкладывают на просушку.

Переработка опилок в домашних условиях подобным образом очень удобна и практична. Для отопления сараев и других хозяйственных построек можно также изготавливать брикеты из использованных, но просушенных опилок.

Использование торфа и угля

Уголь и торф и сегодня являются актуальными отопительными материалами. Уголь выделяет очень много тепла, но его разгрузка и хранение очень хлопотно. Торф также хорошо горит, но его опасность состоит в том, что он легко воспламеняется, и должен храниться в темном месте с достаточной вентиляцией.

Торф также хорошо горит, но его опасность состоит в том, что он легко воспламеняется, и должен храниться в темном месте с достаточной вентиляцией.

Брикеты из торфа или угля можно делать только тогда, когда материал имеется в очень большом количестве. Перед брикетированием и уголь, и торф необходимо хорошо просушить. Без предварительной просушки брикеты получатся влажными и будут плохо гореть.

Для угольного брикета необходима глина с водой, и угольная пыль. Для приготовления смеси удобнее всего использовать строительный миксер — ручное перемешивание больших объемов займет очень много времени. Брикетированный древесный уголь после прессования нужно также выложить на просушку, а уже потом убрать в помещение для хранения.

Многие частники предпочитают изготавливать древесноугольный брикет, вместо обычного угольного.

Для его получения к угольной крошке необходимо добавить немного опилок. Такие брикеты отличаются лучшими показателями теплоотдачи, большей сухостью и легкостью в приготовления.

Оборудование для изготовления угольных или торфяных брикетов точно такое же. Можно использовать один и тот же пресс для брикетирования угля, соломы, торфа или опилок. Разница лишь в силе оказываемого давления на материал.

брикеты из листьев, как сделать в домашних условиях для опилок

Опилки, отходы сельхозпроизводства, листья и другой растительный мусор — все это является превосходным топливомТо самое подножное топливо – сухие листья, опилки, растительный мусор работать в котле будет только в виде прессованных брикетов. Сегодня в продаже масса подобных мощных аппаратов. Правда, стоимость их не такая уж низкая. Потому рачительный хозяин справедливо задумывается о том, чтобы изготовить самодельный станок.

Машина-пресс для опилок своими руками

Исходным материалом для топлива служат обычно опилки и обрезки древесины. Их нужно измельчить и хорошенько просушить. В финале влажность топливного сырья будет равна 8-10% . Очень часто для топливных брикетов используется и угольная пыль, а также шелуха с/х культур. Когда масса подготовлена, настала пора включать оборудование чтобы сделать эти самые брикеты.

Их нужно измельчить и хорошенько просушить. В финале влажность топливного сырья будет равна 8-10% . Очень часто для топливных брикетов используется и угольная пыль, а также шелуха с/х культур. Когда масса подготовлена, настала пора включать оборудование чтобы сделать эти самые брикеты.

Чтобы получить представление, как можно сделать топливные брикеты своими руками, надо вначале изучить, как их производят в заводских условиях

Возможно применение одного из следующих способов:

- Прессование – высушенное сырье засыпают в прямоугольные или круглые формы, и там оно под действием гидравлического пресса сжимается.

- Экструзия. Данный прибор похож на шнековый агрегат-мясорубку. Сырье продавливается через формовочный постепенно суживающийся канал.