- Вес 1 секции чугунного радиатора

- Каков вес одной секции чугунного радиатора отопления?

- Общие характеристики чугунных радиаторов

- Ситуация на современном рынке

- Расчет отопления — вес 1 секции чугунного радиатора

- Немного о чугунных радиаторах

- Основные характеристики

- Расчет нагрузки

- Заключение

- Сколько весит секция чугунной батареи?

- Вес одной секции чугунной батареи

- Базовые характеристики классического радиатора

- Современные модели радиаторов отопления

- Вес чугунных радиаторов отопления

- Расчет отопления — вес 1 секции чугунного радиатора

- Немного о чугунных радиаторах

- Основные характеристики

- Расчет нагрузки

- Заключение

- Сколько весит секция чугунной батареи?

- Вес одной секции чугунной батареи

- Базовые характеристики классического радиатора

- Современные модели радиаторов отопления

- Чугунные батареи: вес одной секции, характеристики и советы по монтажу

- Популярные модели российских производителей

- Сравнительный анализ российских и зарубежных производителей

- Советы по монтажу

- Сколько весит чугунная батарея

- Преимущества чугуна

- Характеристики чугунных радиаторов отопления

- Зачем нужно знать вес батарей

- Сколько весит батарея чугунная. Вес одной секции

- Вес секции чугунного радиатора

- Классические батареи: базовые параметры

- Размер секции чугунного радиатора

- Объем секции чугунного радиатора

- Теплоотдача чугунного радиатора

- Основные расчеты

- Производители чугунных радиаторов

- В завершение

- Легкие материалы для легковых и грузовых автомобилей

- Суспензии на водной основе для высокоэнергетических батарей LiFePO4 с использованием вышитых токосъемников

- Аккумуляторы: литий-ионные против AGM — Victron Energy

Вес 1 секции чугунного радиатора

Содержание

- Каков вес одной секции чугунного радиатора отопления?

- Общие характеристики чугунных радиаторов

- Ситуация на современном рынке

- Статьи по теме

- Расчет отопления — вес 1 секции чугунного радиатора

- Немного о чугунных радиаторах

- Основные характеристики

- Расчет нагрузки

- Заключение

- Сколько весит секция чугунной батареи?

- Вес одной секции чугунной батареи

- О чугунных батареях

- Базовые характеристики классического радиатора

- Современные модели радиаторов отопления

Каков вес одной секции чугунного радиатора отопления?

Чугунные радиаторы появились более ста лет назад, и до сих пор пользуются спросом. Конечно, пик их популярности остался позади – он пришелся на середину-конец прошлого века. Несмотря на то, что чугунные батареи имеют очевидные преимущества, есть у них недостатки. Точнее, недостаток всего один – большой вес. Вес одной секции радиатора отопления из чугуна составляет семь с половиной килограмм, соответственно, среднего размера батарея, состоящая из семи секций, будет весить 50 килограмм.

Вес одной секции радиатора отопления из чугуна составляет семь с половиной килограмм, соответственно, среднего размера батарея, состоящая из семи секций, будет весить 50 килограмм.

Общие характеристики чугунных радиаторов

Обычный чугунный радиатор состоит, как правило, из 5-10 секций. Количество секций зависит от желаемого теплового эффекта. Чем больше секций, тем больше теплоотдача и температура в доме. Тем более, что установить можно радиатор, состоящий из любого количества секций: чугунные батареи, также как и биметаллические, могут быть разделены. Это позволит создать наиболее комфортную обстановку.

Радиаторы советских квартир

Большой вес не является проблемой при эксплуатации: главное правильно произвести монтаж батареи. Узнать, сколько весит радиатор чугунный 10 секций можно путем простых расчетов. Одна секция современного радиатора весит 7,1 килограмм, а значит, 10 секций будут весить 71 килограмм.

Несмотря на то, что популярность чугунных батарей уже не так велика, нельзя не упомянуть об их преимуществах.

- устойчивость к образованию коррозии;

- толстые стенки, которые являются гарантией долговечности;

- возможность использовать теплоносители любого качества;

- отличная теплоаккумулирующая способность;

- продолжительный срок эксплуатации;

- большое внутреннее сечение, благодаря которому чугунные радиаторы не приходится часто чистить.

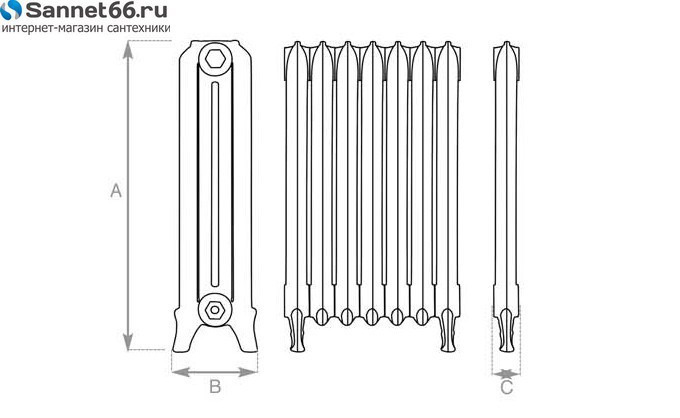

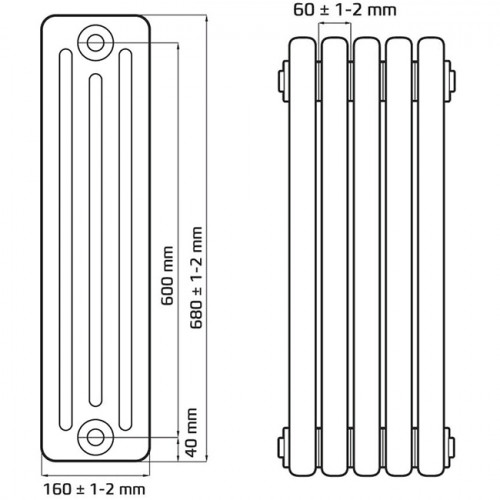

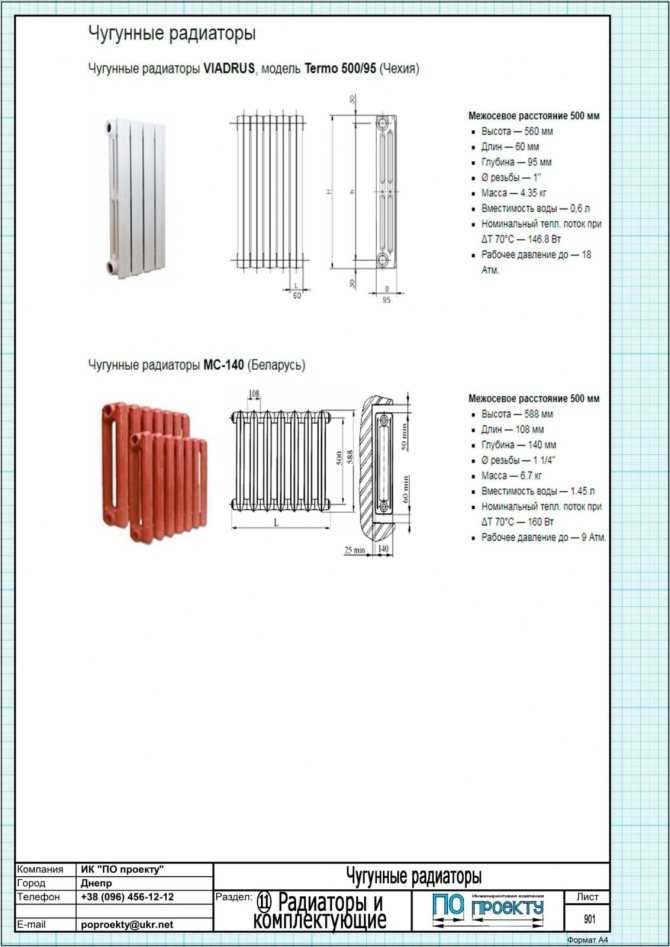

Батареи МС-140 производства Беларуси

Стандартные модели чугунных батарей имеют межосевое расстояние 300 либо 500 миллиметров. Однако встречаются и модели, имеющие большую высоту – межосевое расстояние у которых достигает 800 миллиметров. Кроме того, выпускаются промежуточные модели, у которых межосевое расстояние составляет 350 миллиметров. Глубина может быть разной – 110, 99 или 92 миллиметра. Ширина секций чугунных радиаторов составляет от 35 до 60 миллиметров.

Ситуация на современном рынке

Пусть и не в таких масштабах, как со времен СССР, но производятся чугунные радиаторы и сегодня. Например, в Минске и Луганске изготавливают пользующиеся высоким спросом чугунные радиаторы МС-140. Радиаторы имеют практически одинаковые характеристики, за исключением одной − цвета. Минчане выпускают радиаторы красного цвета, Луганский завод – серого.

Например, в Минске и Луганске изготавливают пользующиеся высоким спросом чугунные радиаторы МС-140. Радиаторы имеют практически одинаковые характеристики, за исключением одной − цвета. Минчане выпускают радиаторы красного цвета, Луганский завод – серого.

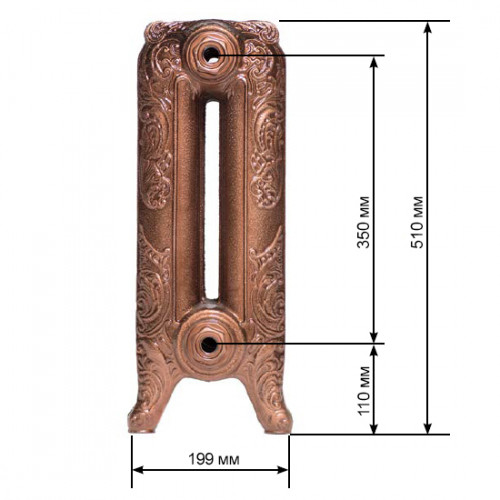

Современный радиатор «под старину»

Современные чугунные радиаторы производят из чугуна высокого качества. Это во многом определяет их параметры и стабильность характеристик, в том числе веса. В частности независимо от партии поставки вес 1 секции чугунного радиатора МС-140 – 7,1 килограмма. Благодаря этому можно в процессе проектных расчетов определить нагрузку, которую будут испытывать стены, к которым будут крепиться батареи отопления.

Белорусский и украинский заводы, конечно же, не единственные предприятия, выпускающие чугунные батареи. Так как в последнее время такая продукция пользуется все более высоким спросом, производят радиаторы различных цветов и размеров. Кроме того, недавно на рынке появились батареи, украшенные литьем, и имитирующие старинные изделия. Это значительно увеличивает интерес к изделиям подобного типа.

Это значительно увеличивает интерес к изделиям подобного типа.

Статьи по теме

Расчет отопления — вес 1 секции чугунного радиатора

Для расчета системы отопления необходимо учитывать множество разных параметров. Один из них — тяжесть приборов отопления. Допустим, планируется поставить классические радиаторы из чугуна, состоящие из 4–10 элементов. Для того чтобы подсчитать массу всей системы, необходимо знать, сколько весит чугунная батарея — это обеспечит надежность ее монтажа.

Немного о чугунных радиаторах

Чугунный радиатор — классика жанра. Его устанавливают уже более 100 лет, и ни одна современная новинка так и не смогла полностью вытеснить такую батарею с рынка. Популярность, которой пользуются эти радиаторы, определяется характеристиками самого чугуна.

Среди важнейших преимуществ нужно обязательно отметить:

- Коррозионную устойчивость.

- Продолжительный срок службы.

- Нетребовательность к качеству теплоносителя.

- Отличную теплопередачу.

- Нетребовательность в эксплуатации.

Капля дегтя в этой бочке меда — значительная масса конструкции. Один элемент чугунной батареи весит 7,5 кг. Несложно подсчитать, что стандартный радиатор из 7 секций потянет на 50 кг. Для обеспечения нормального теплового режима в помещении не всегда бывает достаточно одного нагревательного элемента. Из-за этого приходится задумываться о надежности крепления элементов системы к стенам.

Кроме того, следует помнить, что чугун является хрупким материалом. Поэтому при перемещении изделий из него и их монтаже следует соблюдать особую осторожность, чтобы от случайного удара в чугуне не появились невидимые глазу микротрещины. В процессе эксплуатации, когда давление в сети отопления будет возрастать, эти трещины начнут увеличиваться, что неизбежно приведет к протечкам.

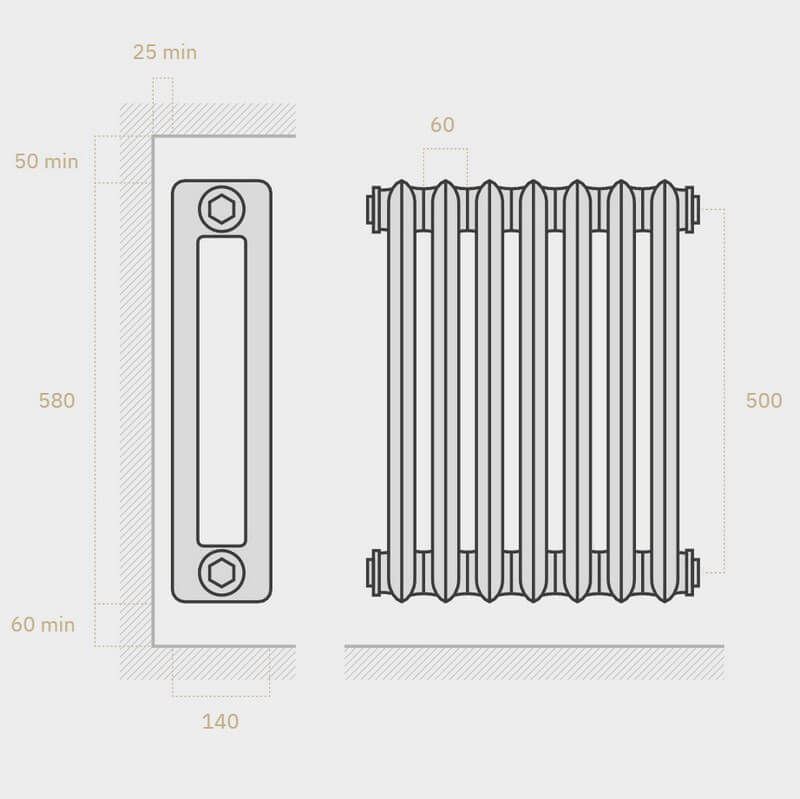

Основные характеристики

Стандартный прибор отопления состоит из 4–10 отдельных элементов. Размер батареи определяется исходя из теплового режима, который необходимо обеспечить в помещении, а также в зависимости от архитектурных особенностей последнего.

Размер батареи определяется исходя из теплового режима, который необходимо обеспечить в помещении, а также в зависимости от архитектурных особенностей последнего.

Несмотря на большую массу чугунного прибора отопления и возникающие в связи с этим сложности тяжесть батареи не является проблемой при ее установке. Самое главное — правильно выполнить ее монтаж. Для обеспечения правильности установки радиаторов недостаточно знать только их массу. Необходимо учитывать и другие характеристики:

- Межосевое расстояние. Для стандартных моделей оно может составлять 350 или 500 мм. Радиаторы, имеющие большую высоту, как правило, производятся с большим расстоянием между осями.

- Глубина. Стандартные цифры — 92, 99 и 110 мм.

- Ширина секции. Здесь есть небольшой разброс — 35–60 мм.

- Объем секции — количество теплоносителя, необходимого для ее полного заполнения. В среднем объем составляет 1–4 литра и зависит от размеров элемента.

Современные радиаторы изготавливаются из качественного чугуна, что позволило производителям обеспечить стабильность технических характеристик своей продукции. Это касается и веса одной секции — важнейшего параметра при расчете нагрузки на несущие конструкции помещения.

Это касается и веса одной секции — важнейшего параметра при расчете нагрузки на несущие конструкции помещения.

Важно! Чугунные батареи отличаются модульностью конструкции. Это значит, что при необходимости можно добавить или удалить секции.

Варьирование количества секций — простейший способ регулировать температуру в помещении. Как правило, рекомендуется выбирать приборы с большим по отношению к расчетному количеством секций. Это поможет решить проблему сильных перепадов температур, характерных для холодных периодов года в средней полосе России.

Расчет нагрузки

Расчет тепловой мощности

Рассчитать нагрузку на несущие конструкции, зная вес одной секции чугунной батареи, достаточно просто. Например, рассчитаем, сколько будет весить радиатор, состоящий из 7 секций. Вес одной секции без воды равен 7,5 кг. Умножив эту цифру на количество элементов, получаем вес пустой батареи — 50 кг. Значит, кронштейны и крепления, используемые при монтаже системы, должны выдержать такой вес. Это теоретически. На практике все немного сложнее.

Это теоретически. На практике все немного сложнее.

После окончания монтажа система заполняется водой, что неизбежно приведет к увеличению веса и нагрузки на крепежные элементы. Увеличение веса может быть различным, что зависит от объема секции. В среднем вес всей батареи после заполнения системы теплоносителем увеличится на 10–30 кг. Кронштейны, выбранные из расчета 50 кг, просто не справятся с возросшей нагрузкой.

К факторам, оказывающим негативное влияние на крепежные элементы системы, нужно отнести еще и движение, вызванное физическими процессами, происходящими при нагревании и остывании теплоносителя.

Заключение

Чтобы отопительная система служила долгие годы, нельзя игнорировать такие параметры, как вес и объем секции радиатора. Только правильно рассчитав нагрузку на крепежные элементы, можно гарантировать надежность монтажа, а также бесперебойную эксплуатацию всей отопительной сети.

Сколько весит секция чугунной батареи?

Вес одной секции чугунной батареи

О чугунных батареях

Радиатор из чугуна принадлежит к классике жанра. Его применяют уже более 100 лет и полностью вытеснить с рынка пока еще неспособна ни одна современная модель. Чугунные радиаторы пользуются спросом благодаря характеристикам самого материала.

Его применяют уже более 100 лет и полностью вытеснить с рынка пока еще неспособна ни одна современная модель. Чугунные радиаторы пользуются спросом благодаря характеристикам самого материала.

Важными преимуществами чугуна являются:

- Устойчивость к коррозии,

- Долговременность эксплуатации,

- Нетребовательность к качеству теплоносителя,

- Отличная теплопередача,

- Нетребовательность в применении.

Не может быть все так гладко, и два недостатка все же находятся.

- Один кроется в массе. Сколько весит секция чугунной батареи? Вес 1 секции чугунного радиатора составляет примерно 7,5 кг. Благодаря несложным умозаключениям можно прийти к выводу, что стандартная батарея из 7 секций будет весить 52,5 кг. Чтобы обеспечить комфортную температуру в комнате, одной секции нагревательного элемента, как правило, недостаточно. Исходя из данных обстоятельств, осуществляя надежность конструкции, приходится продумывать способы крепления радиаторных элементов к стене.

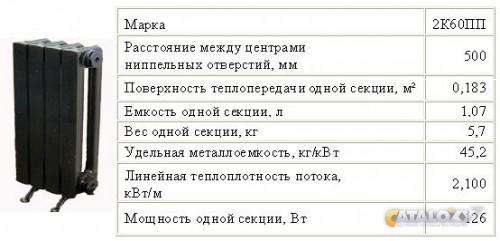

Давайте произведем расчет на примере. Советская модель МС 140. которая до сих пор присутствует на рынке, имеет немалую массу — 7,12 кг. Объем ее одной секции составляет 1,5 литра воды, общая масса получается равной 8,62 кг. Тепловая мощность при этом равна примерно 170 Вт. Сколько нужно секций для обогрева комнаты площадью 20 м2? Если необходимо обогреть комнату 20 м2, то потребуется 12 секций, тогда масса будет составлять 85,4 кг, плюс вода – 103,4кг.

Давайте произведем расчет на примере. Советская модель МС 140. которая до сих пор присутствует на рынке, имеет немалую массу — 7,12 кг. Объем ее одной секции составляет 1,5 литра воды, общая масса получается равной 8,62 кг. Тепловая мощность при этом равна примерно 170 Вт. Сколько нужно секций для обогрева комнаты площадью 20 м2? Если необходимо обогреть комнату 20 м2, то потребуется 12 секций, тогда масса будет составлять 85,4 кг, плюс вода – 103,4кг. - Вторым отрицательным моментом чугуна является его хрупкость. Поэтому, чтобы осуществить перенос изделия с большой массой и его крепление, необходимо все манипуляции с ним проделывать максимально осторожно, предотвращая малейшие удары во избежание невидимых глазу микротрещин. Так как в процессе работы с неизбежным ростом давления в сети отопления, образовавшиеся трещины начнут увеличиваться, что закончится протечками радиатора.

Базовые характеристики классического радиатора

Стандартная чугунная батарея состоит из 4-10 отдельных секций. Ее размер зависит от выбора теплового режима в помещении и архитектурных особенностей дома.

Ее размер зависит от выбора теплового режима в помещении и архитектурных особенностей дома.

Несмотря на возникающие сложности при установке тяжелого радиатора отопления из чугуна, все же основной проблемой это не считается. Основная задача состоит в выполнении правильного монтажа батареи. Чтобы его осуществить, недостаточно знать лишь массу изделия, необходимо учесть следующие моменты:

- Расстояние между осями. Стандартные модели могут иметь 350 или 500 мм. Батареи с большой высотой характеризуются пропорциональными размерами между осями.

- Глубину. Стандартные размеры 92, 99, 110 мм.

- Ширину секции. Размеры находятся в несколько большем диапазоне – 35 — 60 мм.

- Объем секции. Это количество теплоносителя, которое необходимо для полного заполнения элемента радиатора. Объем находится в зависимости от размера секции. Средние значения колеблются от 1 до 4 литров.

Важной проблемой установки чугунной батареи классического образца является то, что она предназначена только для крепления на стене. В то же время большинство домов современности изготавливаются из пористых материалов. таких как газобетон, пенобетон, а также SIP-панели с пенопластовым наполнением. Данные стены нуждаются в специальном креплении сложной конструкции с многоточечной фиксацией, что вряд ли будет вам по душе.

В то же время большинство домов современности изготавливаются из пористых материалов. таких как газобетон, пенобетон, а также SIP-панели с пенопластовым наполнением. Данные стены нуждаются в специальном креплении сложной конструкции с многоточечной фиксацией, что вряд ли будет вам по душе.

Современные модели радиаторов отопления

Для крепления на стенах различными производителями разработаны новые модели из серого чугуна, их масса гораздо меньше старых классических образцов. К примеру, опишем чешский радиатор отопления Viadrus STYL 500. Сколько весит 1 секция данного радиатора отопления? И сколько выйдет масса всей конструкции?

Масса 1 секции составляет 3,8 кг. воды вмещается 0,8 литра, поэтому масса одной секции радиатора с водой составит 4,6 кг. При тепловом потоке 140 Вт для обогрева комнаты в 20 м2 потребуется 14 секций, по весу соответственно выйдет 64,4 кг с водой. Таким образом, этот показатель отличается в меньшую сторону на 40%, чем у классического образца МС 140. Если это значение разделить на две части (по 32 кг), то можно сделать вывод, что установку на стены из современных материалов, включая пористый бетон, осуществить вполне возможно без дополнительных крепежных элементов.

Если это значение разделить на две части (по 32 кг), то можно сделать вывод, что установку на стены из современных материалов, включая пористый бетон, осуществить вполне возможно без дополнительных крепежных элементов.

Еще более легкая конструкция разработана российскими производителями. Их отопительные приборы предлагаются под брендом EXEMET. модель MODERN отличается следующими весовыми характеристиками:

Одна секция у этого производителя весит 3,2 кг, теплоотдача 93 Вт. Чтобы обогреть комнату в 20 м2 потребуется 22 секции, тогда общая масса составит 70,4 кг. Данные параметры неплохи, особенно если учесть, что компания производит модели с возможной установкой на полу.

Несколько слов о винтажной батарее из чугуна. Ее вес превосходит советский образец, который может достигать 14 кг. Данные отопительные приборы внешне очень напоминают старинные, которые устанавливали в далеком 19 веке в резиденциях и усадьбах.

Модель EXEMET FIDELIA весит 12 кг, теплоотдача 156 Вт, общая масса прибора для нашего примера выходит просто чудовищной – 154 кг. Сложный вопрос установки здесь неактуален, так как первая и последняя секции снабжены ножками для размещения прибора на полу.

Сложный вопрос установки здесь неактуален, так как первая и последняя секции снабжены ножками для размещения прибора на полу.

Итак, чтобы обеспечить отопительной системе бесперебойную службу, нельзя игнорировать такие важные показатели, как вес и объем секции батареи. Благодаря правильному подсчету нагрузки на крепежные элементы, можно рассчитывать на надежность установки и долгосрочную эксплуатацию прибора.

- Автор: Вадим Николаевич Лозинский

Источники: http://79w.ru/otoplenie/batarie-radiatory/ves-odnoj-sekcii-chugunnogo-radiatora-sprosy, http://gidotopleniya.ru/montazh-otopleniya/raschet/ves-1-sekcii-chugunnogo-radiatora-raschet-6816, http://kotel.guru/radiatory/chugunnye/skolko-vesit-sekciya-chugunnoy-batarei.html

Как вам статья?

Вес чугунных радиаторов отопления

Содержание

- Расчет отопления — вес 1 секции чугунного радиатора

- Немного о чугунных радиаторах

- Основные характеристики

- Расчет нагрузки

- Заключение

- Сколько весит секция чугунной батареи?

- Вес одной секции чугунной батареи

- О чугунных батареях

- Базовые характеристики классического радиатора

- Современные модели радиаторов отопления

- Чугунные батареи: вес одной секции, характеристики и советы по монтажу

- Преимущества и недостатки

- Популярные модели российских производителей

- Сравнительный анализ российских и зарубежных производителей

- Советы по монтажу

Расчет отопления — вес 1 секции чугунного радиатора

Для расчета системы отопления необходимо учитывать множество разных параметров. Один из них — тяжесть приборов отопления. Допустим, планируется поставить классические радиаторы из чугуна, состоящие из 4–10 элементов. Для того чтобы подсчитать массу всей системы, необходимо знать, сколько весит чугунная батарея — это обеспечит надежность ее монтажа.

Один из них — тяжесть приборов отопления. Допустим, планируется поставить классические радиаторы из чугуна, состоящие из 4–10 элементов. Для того чтобы подсчитать массу всей системы, необходимо знать, сколько весит чугунная батарея — это обеспечит надежность ее монтажа.

Немного о чугунных радиаторах

Чугунный радиатор — классика жанра. Его устанавливают уже более 100 лет, и ни одна современная новинка так и не смогла полностью вытеснить такую батарею с рынка. Популярность, которой пользуются эти радиаторы, определяется характеристиками самого чугуна.

Среди важнейших преимуществ нужно обязательно отметить:

- Коррозионную устойчивость.

- Продолжительный срок службы.

- Нетребовательность к качеству теплоносителя.

- Отличную теплопередачу.

- Нетребовательность в эксплуатации.

Капля дегтя в этой бочке меда — значительная масса конструкции. Один элемент чугунной батареи весит 7,5 кг. Несложно подсчитать, что стандартный радиатор из 7 секций потянет на 50 кг. Для обеспечения нормального теплового режима в помещении не всегда бывает достаточно одного нагревательного элемента. Из-за этого приходится задумываться о надежности крепления элементов системы к стенам.

Для обеспечения нормального теплового режима в помещении не всегда бывает достаточно одного нагревательного элемента. Из-за этого приходится задумываться о надежности крепления элементов системы к стенам.

Кроме того, следует помнить, что чугун является хрупким материалом. Поэтому при перемещении изделий из него и их монтаже следует соблюдать особую осторожность, чтобы от случайного удара в чугуне не появились невидимые глазу микротрещины. В процессе эксплуатации, когда давление в сети отопления будет возрастать, эти трещины начнут увеличиваться, что неизбежно приведет к протечкам.

Основные характеристики

Стандартный прибор отопления состоит из 4–10 отдельных элементов. Размер батареи определяется исходя из теплового режима, который необходимо обеспечить в помещении, а также в зависимости от архитектурных особенностей последнего.

Несмотря на большую массу чугунного прибора отопления и возникающие в связи с этим сложности тяжесть батареи не является проблемой при ее установке. Самое главное — правильно выполнить ее монтаж. Для обеспечения правильности установки радиаторов недостаточно знать только их массу. Необходимо учитывать и другие характеристики:

Самое главное — правильно выполнить ее монтаж. Для обеспечения правильности установки радиаторов недостаточно знать только их массу. Необходимо учитывать и другие характеристики:

- Межосевое расстояние. Для стандартных моделей оно может составлять 350 или 500 мм. Радиаторы, имеющие большую высоту, как правило, производятся с большим расстоянием между осями.

- Глубина. Стандартные цифры — 92, 99 и 110 мм.

- Ширина секции. Здесь есть небольшой разброс — 35–60 мм.

- Объем секции — количество теплоносителя, необходимого для ее полного заполнения. В среднем объем составляет 1–4 литра и зависит от размеров элемента.

Современные радиаторы изготавливаются из качественного чугуна, что позволило производителям обеспечить стабильность технических характеристик своей продукции. Это касается и веса одной секции — важнейшего параметра при расчете нагрузки на несущие конструкции помещения.

Важно! Чугунные батареи отличаются модульностью конструкции. Это значит, что при необходимости можно добавить или удалить секции.

Варьирование количества секций — простейший способ регулировать температуру в помещении. Как правило, рекомендуется выбирать приборы с большим по отношению к расчетному количеством секций. Это поможет решить проблему сильных перепадов температур, характерных для холодных периодов года в средней полосе России.

Расчет нагрузки

Расчет тепловой мощности

Рассчитать нагрузку на несущие конструкции, зная вес одной секции чугунной батареи, достаточно просто. Например, рассчитаем, сколько будет весить радиатор, состоящий из 7 секций. Вес одной секции без воды равен 7,5 кг. Умножив эту цифру на количество элементов, получаем вес пустой батареи — 50 кг. Значит, кронштейны и крепления, используемые при монтаже системы, должны выдержать такой вес. Это теоретически. На практике все немного сложнее.

После окончания монтажа система заполняется водой, что неизбежно приведет к увеличению веса и нагрузки на крепежные элементы. Увеличение веса может быть различным, что зависит от объема секции. В среднем вес всей батареи после заполнения системы теплоносителем увеличится на 10–30 кг. Кронштейны, выбранные из расчета 50 кг, просто не справятся с возросшей нагрузкой.

В среднем вес всей батареи после заполнения системы теплоносителем увеличится на 10–30 кг. Кронштейны, выбранные из расчета 50 кг, просто не справятся с возросшей нагрузкой.

К факторам, оказывающим негативное влияние на крепежные элементы системы, нужно отнести еще и движение, вызванное физическими процессами, происходящими при нагревании и остывании теплоносителя.

Заключение

Чтобы отопительная система служила долгие годы, нельзя игнорировать такие параметры, как вес и объем секции радиатора. Только правильно рассчитав нагрузку на крепежные элементы, можно гарантировать надежность монтажа, а также бесперебойную эксплуатацию всей отопительной сети.

Сколько весит секция чугунной батареи?

Вес одной секции чугунной батареи

О чугунных батареях

Радиатор из чугуна принадлежит к классике жанра. Его применяют уже более 100 лет и полностью вытеснить с рынка пока еще неспособна ни одна современная модель. Чугунные радиаторы пользуются спросом благодаря характеристикам самого материала.

Важными преимуществами чугуна являются:

- Устойчивость к коррозии,

- Долговременность эксплуатации,

- Нетребовательность к качеству теплоносителя,

- Отличная теплопередача,

- Нетребовательность в применении.

Не может быть все так гладко, и два недостатка все же находятся.

- Один кроется в массе. Сколько весит секция чугунной батареи? Вес 1 секции чугунного радиатора составляет примерно 7,5 кг. Благодаря несложным умозаключениям можно прийти к выводу, что стандартная батарея из 7 секций будет весить 52,5 кг. Чтобы обеспечить комфортную температуру в комнате, одной секции нагревательного элемента, как правило, недостаточно. Исходя из данных обстоятельств, осуществляя надежность конструкции, приходится продумывать способы крепления радиаторных элементов к стене. Давайте произведем расчет на примере. Советская модель МС 140. которая до сих пор присутствует на рынке, имеет немалую массу — 7,12 кг.

Объем ее одной секции составляет 1,5 литра воды, общая масса получается равной 8,62 кг. Тепловая мощность при этом равна примерно 170 Вт. Сколько нужно секций для обогрева комнаты площадью 20 м2? Если необходимо обогреть комнату 20 м2, то потребуется 12 секций, тогда масса будет составлять 85,4 кг, плюс вода – 103,4кг.

Объем ее одной секции составляет 1,5 литра воды, общая масса получается равной 8,62 кг. Тепловая мощность при этом равна примерно 170 Вт. Сколько нужно секций для обогрева комнаты площадью 20 м2? Если необходимо обогреть комнату 20 м2, то потребуется 12 секций, тогда масса будет составлять 85,4 кг, плюс вода – 103,4кг. - Вторым отрицательным моментом чугуна является его хрупкость. Поэтому, чтобы осуществить перенос изделия с большой массой и его крепление, необходимо все манипуляции с ним проделывать максимально осторожно, предотвращая малейшие удары во избежание невидимых глазу микротрещин. Так как в процессе работы с неизбежным ростом давления в сети отопления, образовавшиеся трещины начнут увеличиваться, что закончится протечками радиатора.

Базовые характеристики классического радиатора

Стандартная чугунная батарея состоит из 4-10 отдельных секций. Ее размер зависит от выбора теплового режима в помещении и архитектурных особенностей дома.

Несмотря на возникающие сложности при установке тяжелого радиатора отопления из чугуна, все же основной проблемой это не считается. Основная задача состоит в выполнении правильного монтажа батареи. Чтобы его осуществить, недостаточно знать лишь массу изделия, необходимо учесть следующие моменты:

- Расстояние между осями. Стандартные модели могут иметь 350 или 500 мм. Батареи с большой высотой характеризуются пропорциональными размерами между осями.

- Глубину. Стандартные размеры 92, 99, 110 мм.

- Ширину секции. Размеры находятся в несколько большем диапазоне – 35 — 60 мм.

- Объем секции. Это количество теплоносителя, которое необходимо для полного заполнения элемента радиатора. Объем находится в зависимости от размера секции. Средние значения колеблются от 1 до 4 литров.

Важной проблемой установки чугунной батареи классического образца является то, что она предназначена только для крепления на стене. В то же время большинство домов современности изготавливаются из пористых материалов. таких как газобетон, пенобетон, а также SIP-панели с пенопластовым наполнением. Данные стены нуждаются в специальном креплении сложной конструкции с многоточечной фиксацией, что вряд ли будет вам по душе.

таких как газобетон, пенобетон, а также SIP-панели с пенопластовым наполнением. Данные стены нуждаются в специальном креплении сложной конструкции с многоточечной фиксацией, что вряд ли будет вам по душе.

Современные модели радиаторов отопления

Для крепления на стенах различными производителями разработаны новые модели из серого чугуна, их масса гораздо меньше старых классических образцов. К примеру, опишем чешский радиатор отопления Viadrus STYL 500. Сколько весит 1 секция данного радиатора отопления? И сколько выйдет масса всей конструкции?

Масса 1 секции составляет 3,8 кг. воды вмещается 0,8 литра, поэтому масса одной секции радиатора с водой составит 4,6 кг. При тепловом потоке 140 Вт для обогрева комнаты в 20 м2 потребуется 14 секций, по весу соответственно выйдет 64,4 кг с водой. Таким образом, этот показатель отличается в меньшую сторону на 40%, чем у классического образца МС 140. Если это значение разделить на две части (по 32 кг), то можно сделать вывод, что установку на стены из современных материалов, включая пористый бетон, осуществить вполне возможно без дополнительных крепежных элементов.

Еще более легкая конструкция разработана российскими производителями. Их отопительные приборы предлагаются под брендом EXEMET. модель MODERN отличается следующими весовыми характеристиками:

Одна секция у этого производителя весит 3,2 кг, теплоотдача 93 Вт. Чтобы обогреть комнату в 20 м2 потребуется 22 секции, тогда общая масса составит 70,4 кг. Данные параметры неплохи, особенно если учесть, что компания производит модели с возможной установкой на полу.

Несколько слов о винтажной батарее из чугуна. Ее вес превосходит советский образец, который может достигать 14 кг. Данные отопительные приборы внешне очень напоминают старинные, которые устанавливали в далеком 19 веке в резиденциях и усадьбах.

Модель EXEMET FIDELIA весит 12 кг, теплоотдача 156 Вт, общая масса прибора для нашего примера выходит просто чудовищной – 154 кг. Сложный вопрос установки здесь неактуален, так как первая и последняя секции снабжены ножками для размещения прибора на полу.

Итак, чтобы обеспечить отопительной системе бесперебойную службу, нельзя игнорировать такие важные показатели, как вес и объем секции батареи. Благодаря правильному подсчету нагрузки на крепежные элементы, можно рассчитывать на надежность установки и долгосрочную эксплуатацию прибора.

- Автор: Вадим Николаевич Лозинский

Чугунные батареи: вес одной секции, характеристики и советы по монтажу

Рассмотрим основные преимущества чугунных батарей :

- Чугунные системы долговечны и имеют срок службы 50 лет, но при должном уходе прослужат намного дольше. Это известно всем и доказано временем.

- Выдерживают давление 9–12 атмосфер, что надежно защищает батареи от гидроударов. Именно поэтому их устанавливают в многоэтажных домах с центральным отоплением.

- Легко выдерживают температуру от 100 до 130°С.

- Одна секция может производить тепловую мощность до 160 кВт.

- Чугунные радиаторы, в отличие от всех остальных, наиболее устойчивы к воздействиям агрессивной среды вызывающей коррозию.

- Имеют широкие каналы, что так же защищает батареи от гидроударов, и не требует частой прочистки.

- Инфракрасное излучение, которым обладают только чугунные батареи, способно передавать тепло к другим предметам. От этого помещение после нагрева дольше сохраняет тепло.

- Легко модифицируются, давая возможность установить батарею нужной мощности. При необходимости, ее можно снять и увеличить, или же уменьшить. Например: чугунный радиатор старого образца обычно состоит из 8-10 частей. Чем больше площадь, которую нужно обогреть, тем больше нужно сборных частей отопления. Так, для нужного теплового эффекта и комфорта, в комнате 14 кв.м, понадобится всего 4 секции, что можно сделать обычным и простым разделением секций.

- Доступная стоимость.

Но и недостатки в использовании чугунных радиаторов отопления тоже подмечены:

- Самый главный недостаток – очень тяжелые. Так, вес одной секции без воды достигает 7,5 кг.

В среднем, устанавливают от 6 до 10 ребер, и весит такая конструкция 50–58 кг.

В среднем, устанавливают от 6 до 10 ребер, и весит такая конструкция 50–58 кг. - Трудоемкая установка, требующая специальных навыков.

- Маленькая теплоотдача за счет большой теплоемкости. Но при этом, после полного отключения, это способствует более долгому сохранению тепла.

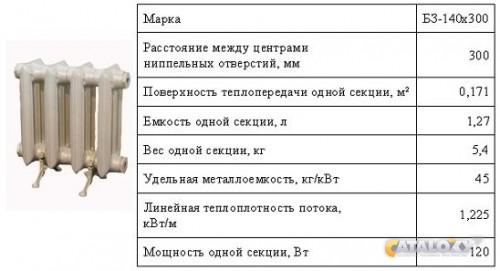

Популярные модели российских производителей

Наибольшей популярностью пользуются следующие модели:

МС90. Используются для отапливания производственных и жилых помещений.

- тепловая мощность от 130 Вт;

- ширина одной секции от 7,1 – 9 см;

- высота от 58 – 58,1см;

- глубина от 9 см;

- объем от 1,15 – 1,45 л;

- вес 1–ой секции от 5,48 – 6,5 кг;

- расстояние между осями от 50 см;

- температура до 130°С;

- давление рабочее 9 – 12 атм.

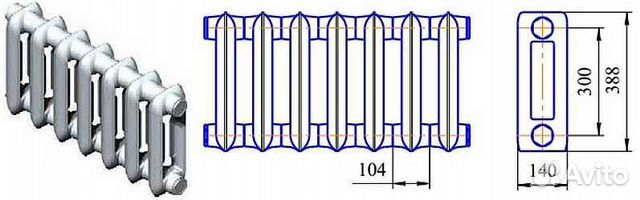

МС 140. Используются для отопления производственных и жилых помещений с низким подоконником.

- тепловая мощность от 130 – 160 Вт;

- ширина одной секции от 9,3 – 6,65 см;

- высота от 38,8 – 58 см;

- глубина от 14 см;

- объем от 1,11 – 1,45 л;

- вес 1–ой секции от 5,4 – 6,65 кг;

- расстояние между осями от 30 – 50 см;

- температура до 130°С;

- давление рабочее 9 – 12 атм.

Современные модели чугунных радиаторов Российских производителей имеют вес одной секции радиатора 5,8 кг и ровную поверхность.

Сравнительный анализ российских и зарубежных производителей

На современном российском рынке представлено различное исполнение чугунных батарей. Их производство отлажено не только в России, но и Чехии, Китае и Германии.

Вес. Масса одной секции, произведенной в Чехии, составит от 5 кг, а германо-китайское производство представляет батареи, секция которой весит от 3кг.

Износостойкость. Чугунные батареи зарубежных производителей имеют более высокую стойкость к коррозии и гладкую поверхность, что уменьшает гидравлическое сопротивление.

Дополнительные параметры. Поверхность импортных систем окрашивают либо покрывают антикоррозийным напылением. В то время как батареи от российских производителей чаще всего требуют дополнительного окрашивания.

Монтаж. Произведенные за рубежом батареи не нуждаются в протяжке соединений.

Произведенные за рубежом батареи не нуждаются в протяжке соединений.

Цена. Российские батареи стоят гораздо дешевле зарубежных.

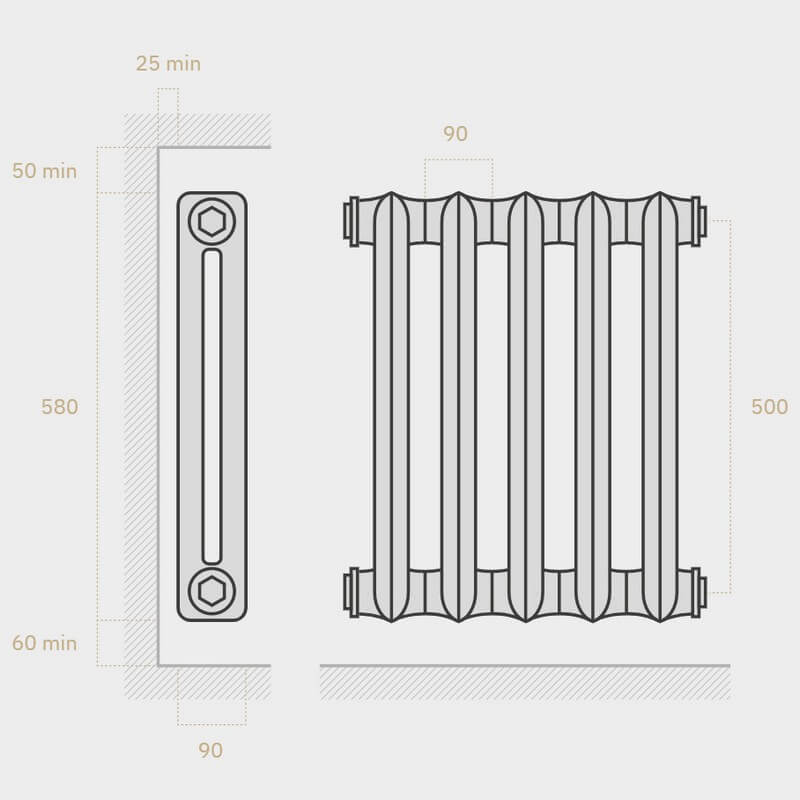

Советы по монтажу

Некоторые рекомендации по использованию и установке чугунных батарей:

- Если Вы решили поставить в своем доме или квартире систему отопления из чугуна, то можете не сомневаться, что большой вес никаким образом не влияет на процесс эксплуатации. Все зависит от правильного и качественного монтажа.

- Мощность чугунных батарей можно увеличивать и уменьшать, добавляя или удаляя дополнительные секции.

- Так как батарея имеет немалый вес, её нужно надёжно закреплять на стене.

- Для увеличения срока эксплуатации батареи и поддержания хорошей теплопроводности рекомендуется промывать радиаторы из чугуна каждый сезон.

Проводить монтаж чугунных радиаторов самостоятельно не рекомендуется, но если все же вы решились на это, то следует изучить всю информацию по этому поводу. Монтажные работы по установке чугунных батарей требуют специальных навыков и выверенных действий. Неточности в работе могут привести к серьезным авариям.

Монтажные работы по установке чугунных батарей требуют специальных навыков и выверенных действий. Неточности в работе могут привести к серьезным авариям.

Самое правильное решение в данном вопросе – это обратиться за услугами к профессионалам. Они помогут определиться не только с установкой, но и выбором отопительного прибора, в зависимости от помещения, где он будет находиться.

Источники: http://gidotopleniya.ru/montazh-otopleniya/raschet/ves-1-sekcii-chugunnogo-radiatora-raschet-6816, http://kotel.guru/radiatory/chugunnye/skolko-vesit-sekciya-chugunnoy-batarei.html, http://teplo.guru/radiatory/chugunnye/ves-odnoy-sektsii.html

Как вам статья?

Сколько весит чугунная батарея

Сколько весит чугунная батарея: вес одной секции радиатора отопления старого образца и нового

Содержание

Преимущества чугуна

Если не учитывать, сколько весит чугунная батарея, можно отметить целый спектр преимуществ отопительных приборов данного типа, в число которых входит:

- устойчивость к коррозии;

- стойкость к химически агрессивным средам – материал нетребователен к характеристикам теплоносителя;

- долговечность;

- высокие показатели теплового излучения – чем больше количество секций, тем выше теплоотдача прибора отопления.

Внешний вид стандартных батарей из чугуна прост и лаконичен, но сегодня производители предлагают и радиаторы, выполненные под старину. К преимуществам таких моделей относится стильный и респектабельный внешний вид.

Различные варианты радиаторов

Технические характеристики

Мощность прибора отопления – показатель его теплоэффективности. При расчете системы отопления учитываются потребности дома в тепле. Важно знать мощность 1 секции чугунного радиатора, чтобы определить размер батарей для каждого отапливаемого помещения. Неправильные расчеты приводят к тому, что помещение не будет качественно прогреваться либо наоборот – придется его часто проветривать, удаляя излишки тепла.

У рядового стандартного радиатора из чугуна мощность 1 звена составляет 170 Вт. Чугунные батареи выдерживают нагрев свыше 100°С и успешно функционируют при рабочем давлении 9 атм. Это позволяет использовать изделия данного типа в составе центральных и автономных отопительных сетей.

Современные модели

Производители предлагают облегченные варианты батарей из серого чугуна. Если вес 1 звена советского радиатора МС140 составляет 7,12 кг, то 1 секция модели Viadrus STYL 500 чешского производства весит 3,8 кг, и ее внутренний объем составляет 0,8 л. Это означает, что заполненный теплоносителем чешский радиатор из 10 звеньев будет иметь массу (3,8 + 0,8) × 10 = 46 кг. Это на 40% меньше, чем масса заполненной батареи МС 140, состоящей из аналогичного количества элементов.

В России также производятся чугунные отопительные приборы облегченного образца. Под брендом EXEMET выпускаются батареи MODERN, 1 секция которых весит 3,3, а ее внутренний объем составляет 0,6 л. Эти трубчатые чугунные радиаторы характеризуются относительно невысокой теплоотдачей, что требует увеличения количества звеньев. Отопительные приборы рассчитаны на напольную установку.

Растущей популярностью пользуются винтажные радиаторы из чугуна. Это напольные модели, изготовленные по технологии художественного литья. Из-за объемных сложных узоров вес секции чугунного радиатора значительно увеличен, он достигает 12 и более килограммов.

Из-за объемных сложных узоров вес секции чугунного радиатора значительно увеличен, он достигает 12 и более килограммов.

Винтажный напольный радиатор из чугуна

Срок службы

В домах, построенных до революции, до сих пор работают радиаторы из чугуна, установленные более 100 лет назад. Современные приборы отопления из этого материала также рассчитаны на десятки лет безремонтной эксплуатации.

Долговечность объясняется прочностью чугуна, устойчивостью к нагреву и давлению. Отопительные приборы из чугуна не ржавеют в период, когда из сети слит теплоноситель и внутренняя поверхность батарей контактирует с воздухом.

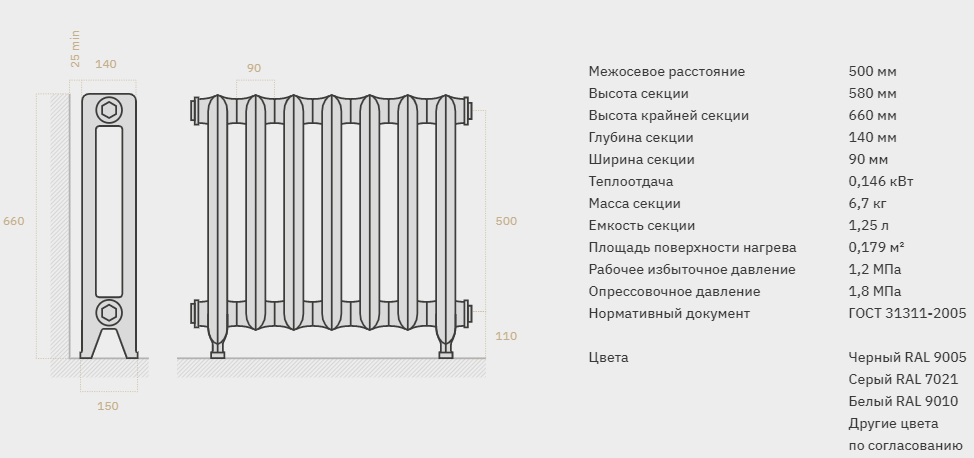

Габариты

Вес секции чугунного радиатора зависит от ее высоты, конфигурации и толщины стенок.

Производители предлагают модели с различными характеристиками

- глубина батареи составляет от 70 до 140 мм в стандартном исполнении;

- ширина звена варьируется от 35 до 93 мм;

- объем секции – от 0,45 до 1,5 л в зависимости от габаритов;

- высота отопительного прибора в стандартном исполнении — 370-588 мм;

- межосевое расстояние – 350 либо 500 мм.

Источник: http://profiteplo.com/radiatory/31-skolko-vesit-sekciya-chugunnoj-batarei.html

Характеристики чугунных радиаторов отопления

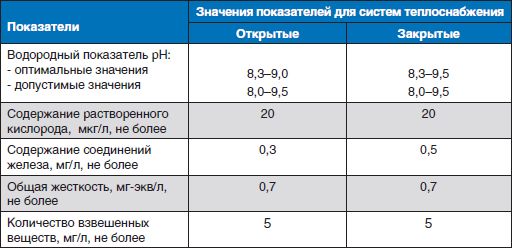

До покупки того или иного чугунного радиатора нужно рассмотреть его технические характеристики, которые будут подходить под особенности вашей отопительной системы.

Источник: http://ribler.ru/otoplenie/harakteristiki-chugunnyh-radiatorov-otopleniya-skolko-vesit-odna-sekciya-razmer-pljusy-i-minusy/

Зачем нужно знать вес батарей

Эта информация особенно важна для тех, кто строит новый дом и выбирает материалы для системы отопления:

- Покупая батареи и решая вопрос их транспортировки, необходимо выбрать транспорт с определенной грузоподьемностью. Если дом большой и отопительных приборов требуется много, вряд ли получится перевезти их на личном транспорте, и даже на прицепе. Придется заказывать доставку либо нанимать грузовую машину.

- Менее актуальный, но важный вопрос – разгрузка и доставка радиаторов к месту монтажа.

Большую чугунную батарею тяжело переносить в одиночку.

Большую чугунную батарею тяжело переносить в одиночку. - Самый важный момент касается монтажа радиаторов. В современных каркасных домах, зданиях из газоблоков, СИП-панелей и других подобных материалов стены могут не удержать в себе сильно нагруженные крепления. Зная вес одной секции чугунной батареи и их необходимое количество на отопление каждого помещения, можно вместо одной большой установить 2-3 маленькие батареи или выбрать конструкции с опорой на пол.

Напольный чугунный радиатор Источник stroy-podskazka.ru

Источник: http://m-strana.ru/articles/skolko-vesit-odna-sektsiya-chugunnoy-batarei/

Сколько весит батарея чугунная. Вес одной секции

November 28, 2016

Чугунные батареи существуют уже более века. И сегодня этот вид отопительных радиаторов продолжает обогревать человеческие жилища, ничуть не уступая более современным компактным конвекторам и аллюминиевым аналогам.

Источник: http://teplosten24. ru/ves-chugunnoj-batarei-1-sektsiya.html

ru/ves-chugunnoj-batarei-1-sektsiya.html

Вес секции чугунного радиатора

Вес 1 секции стандартно чугунного радиатора 7.5 килограмм.

Таким образом вес чугунной батареи из:

2 секций будет 15 килограмм.

3 секций будет 22.5 килограмма.

4 секций будет 30 килограмм.

5 секций будет 37.5 килограмма.

6 секций будет 45 килограмм.

7 секций будет 52.5 килограмма.

8 секций будет 60 килограмм.

9 секций будет 67.5 килограмма.

10 секций будет 75 килограмм.

11 секций будет 82.5 килограмма.

12 секций будет 90 килограмм.

13 секций будет 97.5 килограмм.

14 секций будет 105 килограмм.

Источник: http://ribler.ru/otoplenie/harakteristiki-chugunnyh-radiatorov-otopleniya-skolko-vesit-odna-sekciya-razmer-pljusy-i-minusy/

Классические батареи: базовые параметры

Классической считается советская батарея МС140 со следующими параметрами:- высота 388/588 мм;

- глубина 140 мм;

- ширина 93 мм;

- объем одного звена высотой 588 мм – 1,5 л;

- масса одного звена высотой 588 мм – 7,12 кг.

Зная, сколько весит одна секция радиатора и ее объем, можно рассчитать массу прибора отопления МС140, заполненную теплоносителем. Общая масса заполненной секции составит 8,62 кг, батарея из 10 звеньев будет весить около 86 кг.

Богатый выбор разнообразной стилистики батарей

Источник: http://profiteplo.com/radiatory/31-skolko-vesit-sekciya-chugunnoj-batarei.html

Размер секции чугунного радиатора

Высота каждой секции чугунного радиатора 59 сантиметров (590 мм)

Размер 1 секции стандартно чугунного радиатора: 59 см высота и 10.8 см ширина

Таким образом длина чугунной батареи из:

2 секций будет 21.6 см.

3 секций будет 32.4 см.

4 секций будет 43.2 см.

5 секций будет 54 см.

6 секций будет 64.8 см.

7 секций будет 75.6 см.

8 секций будет 86.4 см.

9 секций будет 97.2 см.

10 секций будет 108 см.

11 секций будет 118.8 см.

12 секций будет 129.6 см.

13 секций будет 140.

4 см.

14 секций будет 151.2 см.

Источник: http://ribler.ru/otoplenie/harakteristiki-chugunnyh-radiatorov-otopleniya-skolko-vesit-odna-sekciya-razmer-pljusy-i-minusy/

Объем секции чугунного радиатора

Объем 1 секции стандартно чугунного радиатора 1.5 литра.

Таким образом объем чугунной батареи из:

2 секций будет 3 литра.

3 секций будет 4.5 литра.

4 секций будет 6 литров.

5 секций будет 7.5 литров.

6 секций будет 9 литров.

7 секций будет 10.5 литров.

8 секций будет 12 литров

9 секций будет 13.5 литров.

10 секций будет 15 литров.

11 секций будет 16.5 литров.

12 секций будет 18 литров.

13 секций будет 19.5 литров.

14 секций будет 21 литр.

Источник: http://ribler.ru/otoplenie/harakteristiki-chugunnyh-radiatorov-otopleniya-skolko-vesit-odna-sekciya-razmer-pljusy-i-minusy/

Теплоотдача чугунного радиатора

Мощность чугунного радиатора напрямую зависит от площади её внешней поверхности и заключается в способности отдавать энергию тепла при максимально высокой температуре теплоносителя. В основном это значение колеблется от 80 до 200 Ватт на одну секцию. Для расчёта нужной мощности используется следующая формула: на 25-30 куб. м. мощность батареи должна быть 1 кВт. В случае если есть несколько внешних стен показатель мощности увеличивается.

В основном это значение колеблется от 80 до 200 Ватт на одну секцию. Для расчёта нужной мощности используется следующая формула: на 25-30 куб. м. мощность батареи должна быть 1 кВт. В случае если есть несколько внешних стен показатель мощности увеличивается.

Источник: http://ribler.ru/otoplenie/harakteristiki-chugunnyh-radiatorov-otopleniya-skolko-vesit-odna-sekciya-razmer-pljusy-i-minusy/

Основные расчеты

Проектируя систему отопления, требуется рассчитать вес радиатора и необходимое количество секций в батареях. Расчеты ведутся на основании мощности одной секции отопительного прибора (для классического изделия из чугуна это 170 Вт) и теплового расчета помещения.

Чтобы подсчитать необходимое количество секций и итоговый вес чугунного радиатора, следует учесть площадь и теплопотери помещения, которые зависят от характеристик материалов, из которых возведены стены, наличия утепления. Также требуется обратить внимание на количество окон и вид оконных систем.

Для панельного дома оптимальная величина теплового потока составляет 0,041 кВт/м3, для кирпичного – 0,034 кВт/м3, для зданий с утепленными стенами (независимо от материала, из которого они возведены) – 0,02 кВт/м3.

Учитывая немалый вес одной секции чугунной батареи, количество звеньев в стандартном радиаторе варьируется от 4 до 10. В большом помещении удобнее установить два-три прибора отопления по 4-5 секций вместо того, чтобы монтировать один крайне тяжелый радиатор с числом звеньев более 10-ти.

Источник: http://profiteplo.com/radiatory/31-skolko-vesit-sekciya-chugunnoj-batarei.html

Производители чугунных радиаторов

В большинстве на рынке России представлены отечественные модели. Это объяснятся тем, что затраты на транспортировку батарей из чугуна составляют большую часть в его окончательной стоимости. Из основных производителей можно выделить:

- ЧАЗ — Чебоксарский Агрегатный завод (Россия)

- Минский завод отопительного оборудования (Беларусь)

- Kiran (Украина)

- Viadrus (Чехия)

Источник: http://ribler.

В завершение

Уверен, что теперь вопрос о весе радиатора не станет для вас неожиданным, и вы сможете аргументированно ответить на него. Видео в этой статье даст дополнительную информацию, а если остались вопросы — задавайте, с удовольствием отвечу.

Источник: http://otoplenie-gid.ru/elementy/radiatori/776-skolko-vesit-sekciya-chugunnoj-batarei

Чугунные изделия имеют много положительных сторон, но как и везде в них есть свои недостатки:

В чугунные модели сложно установить системы авто. контроля температуры помещения. Это связано с тем, что даже после полного отключения радиатора, он будет продолжать нагревать воздух, благодаря своей инертности теплопередачи.

Из за большого объёма теплоносителя, после включения батареи, потребуется более 30 минут для её нагрева. Причём само помещение за этот период времени прогреваться почти не будет.

Очень большой вес в сравнении с аналогами из другим материалов. Вес одной секции составляет 7,5 кг. И таких секций бывает от 6 и больше штук. Поэтому при переноске и монтаже чугунной батареи потребуется помощь

Все чугунные батареи представлены изделиями одного внешнего вида. Это обусловлено особенностями литья чугунных деталей. Для того, что бы как-то разнообразить модели, некоторые производители наносят на внешнюю поверхность радиатора рисунок. При этом стоимость изделия повышается более чем в 10 раз.

Чугун слабо переносит гидроудары. Согласно требованиям ГОСТ 8690-94 чугунный радиатор должен выдерживать непродолжительное давление в 1,5 Мпа.

Источник: http://ribler.ru/otoplenie/harakteristiki-chugunnyh-radiatorov-otopleniya-skolko-vesit-odna-sekciya-razmer-pljusy-i-minusy/

Легкие материалы для легковых и грузовых автомобилей

Видео URL

Motorweek канала PBS освещает исследования и разработки в области легких материалов, поддерживаемые Управлением транспортных технологий Национальной лаборатории Ок-Ридж. Читать текстовую версию.

PBS Motorweek

Передовые материалы необходимы для повышения топливной экономичности современных автомобилей при сохранении безопасности и производительности. Поскольку для ускорения более легкого объекта требуется меньше энергии, чем более тяжелого, легкие материалы обладают большим потенциалом для повышения эффективности транспортного средства. Уменьшение веса автомобиля на 10 % может привести к снижению расхода топлива на 6–8 %. Замена чугуна и традиционных стальных компонентов легкими материалами, такими как высокопрочная сталь, магниевые (Mg) сплавы, алюминиевые (Al) сплавы, углеродное волокно и полимерные композиты, может напрямую снизить вес кузова и шасси автомобиля до 50 раз.

Используя легкие конструкционные материалы, автомобили могут быть оснащены дополнительными передовыми системами контроля выбросов, устройствами безопасности и встроенными электронными системами без увеличения общего веса автомобиля. Хотя легкие материалы могут использоваться в любом транспортном средстве, они особенно важны для гибридных электрических, подключаемых гибридных электрических и электрических транспортных средств. Использование легких материалов в этих транспортных средствах может компенсировать вес систем питания, таких как батареи и электродвигатели, повышая эффективность и увеличивая их полностью электрический запас хода. В качестве альтернативы, использование легких материалов может привести к необходимости использовать аккумулятор меньшего размера и по более низкой цене, сохраняя при этом запас хода электромобилей на постоянном уровне.

Исследования и разработки в области легких материалов имеют важное значение для снижения их стоимости, повышения их способности к переработке, обеспечения возможности их интеграции в транспортные средства и максимизации преимуществ экономии топлива.

Управление транспортных технологий (VTO) работает над улучшением этих материалов четырьмя способами:

- Углубление понимания самих материалов посредством моделирования и вычислительных материаловедческих исследований

- Улучшение их свойств (таких как прочность, жесткость и пластичность)

- Улучшение их производства (стоимость материала, производительность или выход)

- Разработка сплавов из современных материалов

В краткосрочной перспективе замена тяжелых стальных компонентов такими материалами, как высокопрочная сталь, алюминий или армированный стекловолокном полимерные композиты могут уменьшить массу компонента на 10-60 процентов. Ученые уже понимают свойства этих материалов и связанных с ними производственных процессов. Исследователи работают над снижением их стоимости и улучшением процессов соединения, моделирования и переработки этих материалов.

Исследователи работают над снижением их стоимости и улучшением процессов соединения, моделирования и переработки этих материалов.

Узнайте больше об исследованиях VTO поддерживает краткосрочные прикладные исследования в области современной высокопрочной стали и алюминия.

В долгосрочной перспективе передовые материалы, такие как композиты, армированные магнием и углеродным волокном, могут снизить вес некоторых компонентов на 50–75 процентов. Управление работает над расширением наших знаний о химических и физических свойствах этих материалов и снижением их стоимости.

Узнайте больше об исследованиях VTO поддерживает долгосрочные прикладные исследования магния и углеродного волокна.

Инструменты для исследований

Дальнейшая разработка передовых материалов требует углубления нашего понимания их состава и морфологии. В то время как в предыдущих исследованиях использовались физические эксперименты, чтобы лучше понять обычную сталь и алюминий, наука о вычислительных материалах может ускорить процесс, моделируя эксперименты. Вычислительное материаловедение должно вывести на рынок передовые материалы, такие как магний, намного быстрее, чем материалы прошлого. Исследователи также могут использовать вычислительные подходы для создания конструкций транспортных средств, максимально раскрывающих потенциал этих материалов.

Вычислительное материаловедение должно вывести на рынок передовые материалы, такие как магний, намного быстрее, чем материалы прошлого. Исследователи также могут использовать вычислительные подходы для создания конструкций транспортных средств, максимально раскрывающих потенциал этих материалов.

Чтобы улучшить эти инструменты, VTO сотрудничает с Инициативой Materials Genome, межведомственной инициативой, которая помогает сократить время, необходимое для разработки передовых материалов и структур, за счет интегрированных вычислений, экспериментов и данных. Работа, поддерживаемая VTO, позволила разработать вычислительные инструменты, которые позволили улучшить методы соединения, предотвратить коррозию и модели прогнозирования.

Партнерство, цели и результаты

VTO также сотрудничает с Национальными лабораториями Министерства энергетики США, Отделом передового производства EERE и через ряд других многопрофильных партнерств между правительством и промышленностью по легким материалам:

- Партнерство США DRIVE, специализирующееся на малотоннажных автомобилях

- Партнерство 21st Century Truck, фокусирующееся на грузовиках большой грузоподъемности

- Партнерство США по автомобильным материалам (USAMP)

Эти исследования и разработки направлены на достижение следующей цели. : к 2015 году подтвердить возможность снижения веса кузова и шасси легкового автомобиля на 50% по сравнению с автомобилем 2002 года. Это сокращение должно быть рентабельным, а материалы также должны поддаваться вторичной переработке.

: к 2015 году подтвердить возможность снижения веса кузова и шасси легкового автомобиля на 50% по сравнению с автомобилем 2002 года. Это сокращение должно быть рентабельным, а материалы также должны поддаваться вторичной переработке.

Результаты этих исследований и разработок ежегодно описываются на Ежегодном собрании по оценке заслуг и коллегиальной оценке, а также в ежегодном отчете о ходе работы. Кроме того, в рамках подпрограммы «Материалы» в марте 2011 года в Дирборне, штат Мичиган, был проведен семинар по легким и силовым материалам, чтобы понять потребности отрасли и технологические пробелы. Эти отчеты служат эталоном современного состояния технологий, а также технических целей в следующих областях: Технические требования и пробелы для легких транспортных средств и материалов для двигателей, а также технические требования и пробелы для грузовых и большегрузных транспортных средств. Легкие и силовые материалы.

Свяжитесь с нами

ПРОЕКТЫ ОБЛЕГЧЕННЫХ МАТЕРИАЛОВ

Исследователи представляют резюме своих проектов, поддерживаемых VTO, на Ежегодном обзоре заслуг и экспертной оценке. Избранные презентации по исследованиям и разработкам в области легких материалов из обзора заслуг 2014 года:

Избранные презентации по исследованиям и разработкам в области легких материалов из обзора заслуг 2014 года:

- Обзор исследований и разработок в области технологий материалов

- Многокомпонентные легкие транспортные средства

- Высокоскоростное соединение сварных заготовок из разнородных сплавов алюминия

Посмотреть ежегодные презентации Merit Review Обзор базы данных презентаций.

| Легкий материал | Снижение массы | |

|---|---|---|

| Магний | 30-70% | |

| COBRID FOUPSITES | 50-708. | COMPOSISTE |

| Титан | 40-55% | |

| Композиты из стекловолокна | 25-35% | |

| Улучшенная высокопрочная сталь | 4 10081 | |

| Высокопрочная сталь | 10-28% |

Суспензии на водной основе для высокоэнергетических батарей LiFePO4 с использованием вышитых токосъемников

Abstract

Более высокая удельная плотность энергии в литий-ионных батареях может быть достигнута за счет использования трехмерных (3D) пористых токосъемников, которые позволяют увеличить площадь поверхности загрузки электроактивного материала. В этой статье мы представляем использование вышитых токосъемников для изготовления толстых литий-ионных аккумуляторов карманного типа. Эксперименты проводились на LiFePO 9Были исследованы суспензии на водной основе 0131 4 (LFP) с использованием стирол-бутадиенового каучука (SBR) в качестве связующего и натрийкарбоксиметилцеллюлозы (CMC) в качестве загустителя, а также составы с различными реологическими характеристиками. Электрохимические характеристики (циклическая вольтамперометрия, скоростная способность) и морфологические характеристики клеток полумешка LFP (рентгеновская микрокомпьютерная томография и сканирующая электронная микроскопия) сравнивали между препаратами. Был определен оптимальный состав электрода, и предложен механизм, объясняющий различия между составами. Благодаря оптимальному составу электрода были получены литые электроды толщиной 350 мкм с высокой механической стабильностью. Электроды демонстрировали в 4–6 раз большую удельную нагрузку по массе (4–6 мАч·см -2 ) и вес электроактивного материала на 50% больше, чем у фольги.

В этой статье мы представляем использование вышитых токосъемников для изготовления толстых литий-ионных аккумуляторов карманного типа. Эксперименты проводились на LiFePO 9Были исследованы суспензии на водной основе 0131 4 (LFP) с использованием стирол-бутадиенового каучука (SBR) в качестве связующего и натрийкарбоксиметилцеллюлозы (CMC) в качестве загустителя, а также составы с различными реологическими характеристиками. Электрохимические характеристики (циклическая вольтамперометрия, скоростная способность) и морфологические характеристики клеток полумешка LFP (рентгеновская микрокомпьютерная томография и сканирующая электронная микроскопия) сравнивали между препаратами. Был определен оптимальный состав электрода, и предложен механизм, объясняющий различия между составами. Благодаря оптимальному составу электрода были получены литые электроды толщиной 350 мкм с высокой механической стабильностью. Электроды демонстрировали в 4–6 раз большую удельную нагрузку по массе (4–6 мАч·см -2 ) и вес электроактивного материала на 50% больше, чем у фольги. В тестах вышитых ячеек с половинным и полным мешочком наблюдалось использование емкости на 50% при скорости 1C и на 11% при скорости 2C с полным восстановлением при скорости C/5. Стабильность при циклировании также сохранялась в течение 55 циклов.

В тестах вышитых ячеек с половинным и полным мешочком наблюдалось использование емкости на 50% при скорости 1C и на 11% при скорости 2C с полным восстановлением при скорости C/5. Стабильность при циклировании также сохранялась в течение 55 циклов.

Введение

Чтобы сделать литий-ионные батареи практичными, необходимо учитывать такие аспекты, как компромисс между энергией и плотностью мощности, рентабельность и экологичность обработки. Аккумуляторы для электромобилей требуют, с одной стороны, удельной энергии около 225 Втч кг −1 , чтобы обеспечить соотношение между весом и автономностью батареи 1 , а с другой стороны, затраты должны быть менее 300 € кВтч −1 , чтобы быть более доступным.

Изготовление толстых электродов путем увеличения загрузки массы является одной из стратегий для достижения этих целей. Однако металлическая фольга повсеместно используется в качестве токосъемников в батареях, и они не позволяют использовать большую толщину электродов из-за риска расслаивания материала электрода и плохой электропроводности некоторых электроактивных материалов 2 . Другая стратегия заключается в использовании трехмерных (3D) пористых структур, которые допускают более высокие массовые нагрузки на единицу площади. Металлические пены ранее исследовались с массовыми нагрузками до 30–50 мг см −2 , т. е. в пять раз выше плотности энергии обычных батарей 3 . Тем не менее, неравномерная пористость пены затрудняет покрытие электродного материала внутри конструкции и ограничивает производительность батареи. Кроме того, после обрезки до нужной геометрии открытые концы металлической пены могут повредить сепаратор. Конфигурации 3D-электродов с использованием наноструктурированных материалов, таких как 3D-микробатареи с кремниевыми нанопроволоками или углеродными микростержнями, также позволяют увеличить плотность энергии и мощности до 100 раз по сравнению с обычными батареями 4,5 . Однако смачивание или пропитка всей конструкции электролитом представляет собой сложную задачу. Общая емкость также невелика, от 10 мкАч до 10 мАч, что ограничивает их применение в миниатюрных электронных устройствах.

Другая стратегия заключается в использовании трехмерных (3D) пористых структур, которые допускают более высокие массовые нагрузки на единицу площади. Металлические пены ранее исследовались с массовыми нагрузками до 30–50 мг см −2 , т. е. в пять раз выше плотности энергии обычных батарей 3 . Тем не менее, неравномерная пористость пены затрудняет покрытие электродного материала внутри конструкции и ограничивает производительность батареи. Кроме того, после обрезки до нужной геометрии открытые концы металлической пены могут повредить сепаратор. Конфигурации 3D-электродов с использованием наноструктурированных материалов, таких как 3D-микробатареи с кремниевыми нанопроволоками или углеродными микростержнями, также позволяют увеличить плотность энергии и мощности до 100 раз по сравнению с обычными батареями 4,5 . Однако смачивание или пропитка всей конструкции электролитом представляет собой сложную задачу. Общая емкость также невелика, от 10 мкАч до 10 мАч, что ограничивает их применение в миниатюрных электронных устройствах. Использование электропроводящего текстиля является еще одной стратегией изготовления аккумуляторов с большой массовой загрузкой 6,7,8 . Ху и его коллеги 9 изготовили литий-ионный аккумулятор, нанеся углеродные нанотрубки на полиэфирную ткань погружением. Электроды имели толщину 600 мкм и демонстрировали очень высокую массовую нагрузку около 168 мг см 9 .0133 −2 . Тем не менее, возможность крупномасштабного производства является одной из проблем, позволяющих сделать эти системы коммерчески жизнеспособными. Толстые электроды также можно изготавливать с помощью методов 3D-печати и шаблонов. Вей и его коллеги 10 представили характеристики напечатанных на 3D-принтере толстых электродов с удельной емкостью 4,45 мАч·см −2 . Демортьер и его коллеги продемонстрировали изготовление толстых электродов с удельной емкостью 20 мАч см -2 с использованием шаблонного метода для создания трехмерных структур. Несмотря на преимущества упомянутых технологий, они также увеличивают стоимость аккумуляторов и не могут быть легко реализованы на крупномасштабных предприятиях по производству аккумуляторов.

Использование электропроводящего текстиля является еще одной стратегией изготовления аккумуляторов с большой массовой загрузкой 6,7,8 . Ху и его коллеги 9 изготовили литий-ионный аккумулятор, нанеся углеродные нанотрубки на полиэфирную ткань погружением. Электроды имели толщину 600 мкм и демонстрировали очень высокую массовую нагрузку около 168 мг см 9 .0133 −2 . Тем не менее, возможность крупномасштабного производства является одной из проблем, позволяющих сделать эти системы коммерчески жизнеспособными. Толстые электроды также можно изготавливать с помощью методов 3D-печати и шаблонов. Вей и его коллеги 10 представили характеристики напечатанных на 3D-принтере толстых электродов с удельной емкостью 4,45 мАч·см −2 . Демортьер и его коллеги продемонстрировали изготовление толстых электродов с удельной емкостью 20 мАч см -2 с использованием шаблонного метода для создания трехмерных структур. Несмотря на преимущества упомянутых технологий, они также увеличивают стоимость аккумуляторов и не могут быть легко реализованы на крупномасштабных предприятиях по производству аккумуляторов.

Недавно мы предложили использовать трехмерные вышитые структуры в качестве токосъемников в качестве еще одной альтернативы для изготовления толстых электродов 11,12,13 . В отличие от металлических пенопластов, здесь нет открытых концов проволоки за счет изготовления вышитых конструкций почти по форме. Однако необходимо разработать рецептуры электродов с критериями выбора, отличными от критериев для тонких электродов, чтобы обеспечить надлежащую консистенцию слоя, однородность и характеристики покрытия.

Хотя для изготовления анодов из графита используется водная обработка, большинство катодов по-прежнему изготавливают с использованием поливинилиденфторида (ПВДФ) в качестве связующего и N-метил-2-пирролидона (NMP) в качестве органического растворителя. NMP токсичен и дорог. Считается, что замена NMP водой вдвое снижает затраты на обработку электродов, более экологична и упрощает размещение заводов по производству аккумуляторов 14 . Использование смесей SBR и CMC было положительно оценено для замены связующего PVDF в тонких катодах 15,16,17 и тонких графитовых анодах 18,19,20,21 . Тем не менее, существует несколько исследований составов на водной основе для изготовления толстых электродов. Guyomard и коллеги 22 сравнили электрохимические характеристики толстых электродов LiFePO 4 (LFP) и реологические свойства составов на водной основе, приготовленных с использованием комбинации поливинилового спирта и полиэтиленгликоля (ПЭГ) в качестве связующего и двух разных загустителей. Хотя они достигли характеристик, аналогичных неводным суспензиям, рецептуры не подходили для практического применения, поскольку они содержали ПЭГ, который можно растворить в некоторых литий-ионных электролитах.

Тем не менее, существует несколько исследований составов на водной основе для изготовления толстых электродов. Guyomard и коллеги 22 сравнили электрохимические характеристики толстых электродов LiFePO 4 (LFP) и реологические свойства составов на водной основе, приготовленных с использованием комбинации поливинилового спирта и полиэтиленгликоля (ПЭГ) в качестве связующего и двух разных загустителей. Хотя они достигли характеристик, аналогичных неводным суспензиям, рецептуры не подходили для практического применения, поскольку они содержали ПЭГ, который можно растворить в некоторых литий-ионных электролитах.

Мы представляем здесь систематическое исследование составов LiFePO на водной основе 4 для изготовления толстых электродов карманного типа с использованием вышитых токосъемников. LiFePO 4 (LFP) благодаря своей безопасности и длительному сроку службы считается наиболее перспективной литий-ионной технологией для крупноформатных аккумуляторов 23 . Ячейки LFP/графит являются единственными, которые проходят все испытания на безопасность без теплового разгона, что представляет особый интерес для автомобильных приложений 24 . Дополнительным преимуществом LFP является то, что его можно обрабатывать водой 25 . Были исследованы составы с использованием пяти различных массовых соотношений SBR:CMC при фиксированном содержании LFP и воды. Показаны реологические свойства, электрохимическое поведение и морфологические характеристики для различных составов. Были определены оптимальные составы катодов и предложено объяснение лежащего в их основе механизма. Также были приготовлены и электрохимически охарактеризованы полноразмерные ячейки с анодными суспензиями, показывающими то же массовое соотношение CMC:SBR, что и оптимальные составы катодов. Результаты демонстрируют многообещающие характеристики толстых элементов с половиной и полным пакетом, демонстрируя успешный подход к изготовлению крупноформатных батарей с высокой удельной энергией с более экологически чистой и экономичной обработкой электродов.

Ячейки LFP/графит являются единственными, которые проходят все испытания на безопасность без теплового разгона, что представляет особый интерес для автомобильных приложений 24 . Дополнительным преимуществом LFP является то, что его можно обрабатывать водой 25 . Были исследованы составы с использованием пяти различных массовых соотношений SBR:CMC при фиксированном содержании LFP и воды. Показаны реологические свойства, электрохимическое поведение и морфологические характеристики для различных составов. Были определены оптимальные составы катодов и предложено объяснение лежащего в их основе механизма. Также были приготовлены и электрохимически охарактеризованы полноразмерные ячейки с анодными суспензиями, показывающими то же массовое соотношение CMC:SBR, что и оптимальные составы катодов. Результаты демонстрируют многообещающие характеристики толстых элементов с половиной и полным пакетом, демонстрируя успешный подход к изготовлению крупноформатных батарей с высокой удельной энергией с более экологически чистой и экономичной обработкой электродов.

Материалы и методы

Шлам и подготовка электродов

Были исследованы пять различных составов шлама на водной основе с содержанием твердых веществ 35% по весу и содержанием воды 65% по весу с различными пропорциями бутадиен-стирольного каучука (SBR). и натрийкарбоксиметилцеллюлоза (КМЦ) (таблица 1). Частицы LFP (Pholicat FE100, beLife, Бельгия) использовали в готовом виде. Частицы LFP были покрыты углеродом со средним диаметром (D50 с ультразвуком) 2,76 мкм, процентным содержанием углерода 2,14% и удельной площадью поверхности по БЭТ 20,9.м 2 г −1 , (значения предоставлены поставщиком). Используемой углеродной добавкой был C65 (Super C65, Timcal, Швейцария) с удельной поверхностью по БЭТ 62 м 2 г -1 . Связующее SBR было получено в виде эмульсии с содержанием твердых веществ 48 мас. % (MTI Corporation, США). Используемая в качестве загустителя натриевая КМЦ имела степень замещения (СЗ) 0,6–0,9, вязкость 1500–3000 мПа·с при концентрации 1 мас. % и температуре 25 °С (Sigma-Aldrich Chemie GmbH, Штайнхайм, Германия). . Раствор КМЦ готовили из натриевой КМЦ, вымоченной в течение ночи в деионизированной воде при комнатной температуре при желаемой концентрации. Суспензии получали, сначала смешивая LFP с C65, а затем добавляя желаемую весовую концентрацию CMC и SBR. Наконец, суспензии смешивали в смесителе со сверхвысоким сдвиговым усилием при 10000 об/мин в течение 5 мин (S25N-25G Ultra-turrax, IKA-Werke GmbH & Co.KG, Германия).

% и температуре 25 °С (Sigma-Aldrich Chemie GmbH, Штайнхайм, Германия). . Раствор КМЦ готовили из натриевой КМЦ, вымоченной в течение ночи в деионизированной воде при комнатной температуре при желаемой концентрации. Суспензии получали, сначала смешивая LFP с C65, а затем добавляя желаемую весовую концентрацию CMC и SBR. Наконец, суспензии смешивали в смесителе со сверхвысоким сдвиговым усилием при 10000 об/мин в течение 5 мин (S25N-25G Ultra-turrax, IKA-Werke GmbH & Co.KG, Германия).

Полноразмерный стол

Вышитые токоприемники изготовлены методом вышивки (Texible GmbH, Хоэнемс, Австрия). Два слоя алюминиевых проволок (диаметром 80 мкм) были вышиты на полиэфирной ткани. Алюминиевые проволоки образуют сетку, как показано на рис. 1. Расстояние между алюминиевыми проволоками составляло около 0,4 мм. Первоначальная толщина только вышитой структуры составляла 870 мкм. Толщины получены толщиномером при нормальном давлении 17,5 г см −2 (Карл Шредер К.Г. Вайнхайм, Германия).

Толщины получены толщиномером при нормальном давлении 17,5 г см −2 (Карл Шредер К.Г. Вайнхайм, Германия).

( a–c ) Нанесение суспензии LFP SBR:CMC 4:1 (вес:вес) на вышитые токосъемники с помощью пленочного аппликатора. Пластиковый лист использовали в качестве шаблона для определения желаемой площади электрода 4 × 4 см 2 . ( d ) Конечный электрод после сушки и прессования.

Изображение в полный размер

Суспензию наносили на площадь примерно 4 × 4 см 2 вышитых токоприемников с помощью пленочного аппликатора (Coatmaster 510, Erichsen GmbH & Co.KG, Hemer, Германия) со спиралью пленочный аппликатор Модель 358, скорость 10 мм/с. На рисунке 1 показан пример процесса нанесения, примененного к вышитым токосъемникам. Пластиковый лист был использован в качестве шаблона для определения площади нанесения 4 × 4 см 2 . Электроды сначала предварительно сушили при 80 °C, а затем прессовали при 13,3 МПа в течение 3 мин. Электроды были высушены в аргоновой вакуумной печи в течение 4 часов при 150°С и окончательно запрессованы при 25 МПа в течение 3 минут при комнатной температуре. Электроды прессовали на лабораторном прессе Polystat 200 T (Sevitec Maschinenservice GmbH, Германия). Окончательный состав электрода после сушки показан в таблице 1 для каждого состава суспензии. После окончательной сушки и прессования электроды имели общую толщину около 350–400 мкм. Все электроды показали одинаковые массовые нагрузки и общие емкости.

Электроды были высушены в аргоновой вакуумной печи в течение 4 часов при 150°С и окончательно запрессованы при 25 МПа в течение 3 минут при комнатной температуре. Электроды прессовали на лабораторном прессе Polystat 200 T (Sevitec Maschinenservice GmbH, Германия). Окончательный состав электрода после сушки показан в таблице 1 для каждого состава суспензии. После окончательной сушки и прессования электроды имели общую толщину около 350–400 мкм. Все электроды показали одинаковые массовые нагрузки и общие емкости.

Аноды для ячейки с полным пакетом были изготовлены с токосъемниками с медным шитьем, используя ту же конструкцию, что и алюминиевые токосъемники. Используемый состав анодной суспензии включал 32,5 мас. % графита (E-SLS30 Graphite, Timcal, Швейцария), 0,35 мас. % проводящего углерода (Super C65, Timcal, Швейцария), 0,35 мас. % натрия CMC, 1,39 мас. % SBR ( 48 мас.% водной эмульсии, MTI Corporation, США), 16,4 мас.% деионизированной воды. Все материалы использовались в том виде, в каком они были получены. Используемое массовое соотношение SBR:CMC составляло 4:1. Аноды сушили в вакууме аргоновой печи в течение 4 часов при 150°С и прессовали при 4 МПа в течение 3 минут при комнатной температуре.

Используемое массовое соотношение SBR:CMC составляло 4:1. Аноды сушили в вакууме аргоновой печи в течение 4 часов при 150°С и прессовали при 4 МПа в течение 3 минут при комнатной температуре.

Реологические измерения

Реологические измерения проводились при комнатной температуре с использованием реометра (MCR 302, Anton Paar GmbH, Германия) с измерительной системой с параллельными пластинами диаметром 25 мм. Зазор между пластинами был зафиксирован на уровне 1 мм для всех измерений. Вязкость и напряжение сдвига в зависимости от скорости сдвига были получены с помощью испытания на вращение. Модуль накопления и потерь ( G’, G” ) в зависимости от деформации сдвига измеряли при развертке по амплитуде при постоянной угловой частоте 10 рад/с. G’ и G” в зависимости от угловой частоты были получены при постоянной деформации сдвига 1% от расстояния зазора для обеспечения режима линейной вязкоупругости (LVE).

Морфологическая характеристика

Изображения, полученные с помощью сканирующей электронной микроскопии (СЭМ), были получены с использованием микроскопа JEOL JSM-7100F, работающего при 20 кэВ. Изображения лазерного сканирующего микроскопа (LSM) LSM (LSM 3D Profile Measurement серии VK-X100 от KEYENCE) использовались для оптических наблюдений. Рентгеновскую микрокомпьютерную томографию (µCT) выполняли с использованием GE phoenix nanotom m (в настоящее время распространяется BarkerHughes, компанией GE) при размере фокусного пятна 1,7 мкм. Все сканирования проводились при напряжении трубки 80 кВ и токе трубки 110 мкА. Детектор манотома m (GE DXR500L) имеет разрешение 3070×2400 пикселей, размер шага пикселя 100 мкм и динамический диапазон 10 000:1. Сканирование с полным вращением с 1600 проекциями, в среднем 3 изображения на угловое приращение и время экспозиции 1000 мс на изображение дали общую продолжительность сканирования 1 ч 40 мин. Геометрия конического луча привела к геометрическому коэффициенту увеличения 66,7 и размеру вокселя 1,5 × 1,5 × 1,5 мкм 3 . Объемную реконструкцию выполняли с помощью коммерчески доступного программного пакета phoenix datos|x (BakerHughes, компания GE).