Как используют уголь? «Нестандартные» отрасли применения

Многие воспринимают уголь исключительно как топливо. Безусловно, большая часть добываемого ископаемого отправляется на угольные ТЭЦ. Наравне с тепловой генерацией по объёмам потребления стоит разве что металлургия.

Остальная часть сырья отходит другим отраслям — иногда для совершенно неожиданных нужд. По самым скромным оценкам, сегодня выпускается свыше 400 продуктов из обработанного угля в разных сферах промышленности. Каким необычным превращениям подвергается горючий камень?

Золошлаки в строительной отрасли

После сжигания угля остаются целые горы золошлаков. Мало кто знает, но отходы котельных могут обрести новую жизнь в… строительных материалах.

В мире продолжает набирать обороты производство строительных материалов с вкраплениями «отходных» элементов. Золошлаки являются отличным заменителем материалов, используемых для формирования земляного полотна. Также отходы могут задействовать вместо песка для заполнения бетонов и строительных растворов.

Из золошлаков можно изготавливать цемент, известь, золобетон, кирпич, а также стеновые, кровельные и облицовочные материалы. С добавлением этого ингредиента данная продукция приобретает особую прочность, обладая при этом низкой теплопроводностью и относительно низкой себестоимостью.

Дорожно-строительная отрасль — ещё одна перспективная сфера применения отходов угольных ТЭС. Они являются универсальной добавкой при отсыпке дорожных насыпей, устройстве оснований и слоёв автодорог, в качестве компонента вяжущих материалов для укрепления грунтов.

Применение золошлаковых материалов в строительной отрасли может решить проблему ликвидации золоотвалов вплоть до их полной утилизации. Однако в России утилизация золошлаковых остатков — редкое явление.

Применение угля в быту

Все от мала до велика знают, как полезна угольная зола в садоводстве. Минеральные остатки используются в качестве удобрения в виде сухого материала, раствора или настоя, и всё благодаря полезным минеральным примесям.

Угольная зола — концентратор диоксида кремния, бора, марганца, цинка, меди, а также калиевых, фосфорных и прочих элементов. Зольные удобрения способствуют улучшению структуры грунтов, в том числе снижают уровень кислотности. Кроме того, они повышают влагопропускную способность и плодородность почв.

Уголь прочно вошёл в наш быт и благодаря своим высокими адсорбирующим свойствам. Способность нейтрализации вредных веществ позволяет использовать его для очистительных процессов.

Во-первых, горючее ископаемое используют для очистки питьевых, бытовых и технических вод. Фильтры с угольной загрузкой удаляют примеси и сокращают мутность жидкости. Во-вторых, частицы угля прекрасно справляются с устранением посторонних запахов и привкусов. И в-третьих, они способствуют нормализации уровня влажности в помещениях.

Ещё уголь используется в производстве углеродного волокна и специализированных компонентов (к примеру, металлического кремния), которые применяются в изготовлении бытовых приборов и средств личной гигиены.

Уголь в химической промышленности

Химики давным-давно распробовали уголь в качестве исходного сырья для своих экспериментов. Путём определённых махинаций из «топлива» научились получать огромное количество производных.

К примеру, антрацит в сочетании с нефтяным коксом дал миру искусственный графит, который, в свою очередь, нашёл своё применение в металлургической и машиностроительной сферах. Графит используют для изготовления футеровочных плит, плавильных тиглей, защитных чехлов для термопар, нагревательных элементов электропечей, скользящих контактов для электрических машин, анодов и сеток в ртутных выпрямителях и многого другого.

Неудивительно, что уголь сегодня является ещё и источником серы. При сжигании горючего ископаемого сернистые включения портят его качественные характеристики. Из нежелательного элемента можно извлечь пользу, ведь это вещество «в чистом виде» очень востребовано во многих отраслях. Как правило, серу удаляют из отходов коксохимического производства — двуокиси серы — или при обессеривания продуктов газификации угля.

Большой спектр применения у продукта коксования каменных углей — каменноугольной смолы. В состав этого вещества входит более 10 тысяч химических соединений, которые открывают химикам большие возможности.

Из каменноугольной смолы получают технические масла, синтетическое топливо, нафталин, аммиак, толуол и прочее. Далее они по цепочке «расходятся» в том числе и по бытовым вещам. Например, из смол выделяют бензол и ксилол, которые являются компонентом различных лаков, красок и растворителей.

Что делают из угля в фармацевтике и косметологии?

О популярности активированного угля, кажется, и упоминать не стоит. Каждый и далеко не один раз в жизни выпивал чёрные таблетки при инфекционных заболеваниях желудочно-кишечного тракта.

Вообще, активированный уголь является постоянным гостем домашних лайфхаков. Например, он отлично нейтрализует запахи в холодильнике, а ещё избавляет от плесени и грибков.

Но мы говорим о сферах применения угля в косметологии и медицине. Прекрасный пол распробовал активированный уголь при изготовлении масок для лица и волос в домашних условиях — опять же, ввиду его суперспособности эффективно очищать кожу от шлаков и токсинов.

Прекрасный пол распробовал активированный уголь при изготовлении масок для лица и волос в домашних условиях — опять же, ввиду его суперспособности эффективно очищать кожу от шлаков и токсинов.

Уже упомянутая каменноугольная смола входит в состав лечебных шампуней, мыла и мазей. Густая жидкость чёрного или коричневого цвета чаще всего используется для лечения кожных заболеваний головы, поскольку обладает противогрибковыми, противовоспалительными и противозудными свойствами.

Химические ответвления каменноугольной смолы заняли определённую нишу в парфюмерии. Иногда их добавляют в смесь ингредиентов из-за способности сохранять стойкость аромата и снижать его выветривание.

Некоторые вещества обладают уникальным специфическим запахом. Например, хинолин — химическая производная каменноугольной смолы — имеет дымный и кожаный «оттенки», поэтому стал универсальным элементом кожаных ароматов.

Читайте также: «Что делают из нефти? Продукты, о которых вы не знали».

Что получают из каменного угля?

Вам, конечно, известно, что каменный уголь является топливом, использующимся, как в быту, так и в промышленности. Каменный уголь – первый ископаемый материал, который стал использоваться как топливо. Именно благодаря углю произошла промышленная революция. В XIX веке много угля потребляли транспортные средства. В 1960 году мировое производство энергии на 50% зависело от угля. Однако к 1970 году его доля снизилась до одной трети: более популярными источниками энергии стали нефть и газ.

Каменный уголь – первый ископаемый материал, который стал использоваться как топливо. Именно благодаря углю произошла промышленная революция. В XIX веке много угля потребляли транспортные средства. В 1960 году мировое производство энергии на 50% зависело от угля. Однако к 1970 году его доля снизилась до одной трети: более популярными источниками энергии стали нефть и газ.

Однако этим область применения угля не ограничивается. Каменный уголь является ценным сырьем для металлургической и химической промышленности.

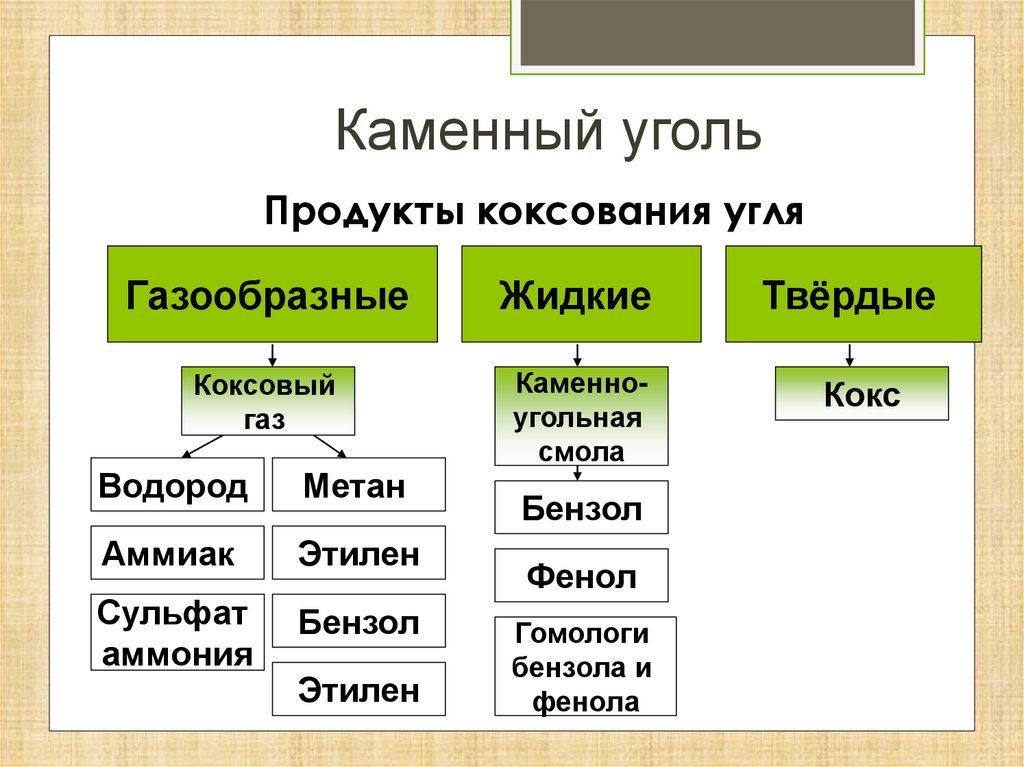

Угольная промышленность обеспечивает коксование угля. Коксохимическими заводами потребляется до четверти от добываемого угля. Коксованием перерабатывается каменный уголь при помощи нагревания до 950-1050°С без доступа кислорода. Разлагаясь, уголь образует твердый продукт – кокс и летучий продукт – коксовый газ.

Масса кокса составляет 75-78% от массы перерабатываемого угля. С помощью этого материала выплавляют чугун, кроме того, его используют в качестве топлива.

Масса коксового газа составляет 25% от массы угля. Образующиеся при коксовании угля летучие продукты конденсируют водяным паром, в результате чего выделяется каменноугольная смола и надсмольная вода.

Масса каменноугольной смолы составляет 3-4% от массы угля. Этот продукт является сложной смесью органических веществ. В настоящий момент идентифицировано только 60% компонентов каменноугольной смолы, а это более 500 веществ! Смолу используют для производства нафталина, антрацена, фенантрена, фенолов и каменноугольных масел.

Из надсмольной воды (ее масса составляет 9-12% от массы угля) отгонкой с паром выделяются пиридиновые основания, фенолы, аммиак. Непредельные соединения, содержащиеся в сыром бензоле, используют для получения кумароновых смол, с помощью которых производятся лаки, краски, линолеум и резина.

Из каменного угля также делают искусственный графит. Каменный уголь может служить неорганическим сырьем. При промышленной переработке из него извлекают такие редкие металлы, как молибден, галлий, германий, ванадий, свинец, цинк, а также серу.

Отходы, полученные при добыче и переработке угля, а также золу от сжигания углей используют в производстве огнеупорного сырья, керамики, стройматериалов, абразивов, глинозема.

В общей сложности, переработанный каменный уголь позволяет получать более 400 различных продуктов, стоимость которых в 20-25 раз превышает стоимость самого угля, при этом стоимость побочных продуктов, получаемых на коксохимических заводах, превосходит стоимость самого кокса.

Кстати…

Уголь является далеко не самым лучшим топливом. У него есть серьезный недостаток: при его сжигании образуются большие выбросы, как газообразные, так и твердые (зола), загрязняющие окружающую среду. В большинстве развитых стран уровень выбросов, допустимых при сжигании угля, жестко контролируется законодательными нормами. Для снижения выбросов применяют различные фильтры.

назад

Уголь в нашей жизни — Наш бизнес — СУЭК

- Распечатать

- Делиться

На уголь приходится более 37% мирового производства электроэнергии. Он имеет основополагающее значение для электроснабжения домов и промышленности, обеспечения энергией транспорта и производства стали и бетона.

Он имеет основополагающее значение для электроснабжения домов и промышленности, обеспечения энергией транспорта и производства стали и бетона.

Уголь является важным ресурсом для решения проблем, стоящих перед современным миром, в частности быстрого роста потребления энергии. Уголь значительно дешевле и доступнее, чем другие виды ископаемого топлива, а его запасы гораздо более равномерно распределены по планете.

Использование угля

Производство электроэнергии

Производство электроэнергии является основным видом использования угля во всем мире. Энергетический уголь сжигается для создания пара, который приводит в действие турбины и генераторы для производства электроэнергии.

Производство металла

Металлургический (коксующийся) уголь является ключевым ингредиентом в сталеплавильном производстве. Уголь, переработанный в кокс, используется для производства около 70% стали в мире. Уголь также широко используется в производстве других металлов, включая алюминий и медь.

Уголь также широко используется в производстве других металлов, включая алюминий и медь.

Производство цемента

Уголь используется в качестве основного источника энергии в производстве цемента. Побочные продукты сгорания угля, такие как летучая зола, также играют важную роль в производстве цемента и в строительной отрасли в целом.

Газификация и сжижение

Уголь нагревается и сжимается паром для производства «городского» газа для бытового освещения, отопления и приготовления пищи. Его сжижают для получения синтетического топлива, похожего на нефть или дизельное топливо. Большинство проектов по превращению угля в газ расположены в США и Китае, а также несколько в Индонезии, Индии, Австралии, Канаде и Южной Африке.

Химическое производство

Синтез-газ — полученный в результате газификации — может подвергаться дальнейшей переработке для производства химических строительных блоков, таких как метанол, аммиак и мочевина.

Другие отрасли

Другими крупными потребителями угля являются бумажная, текстильная и стекольная промышленность. Уголь также используется для производства углеродного волокна и специальных ингредиентов, таких как металлы кремния, которые используются для производства ингредиентов для бытовых нужд и средств личной гигиены.

Преимущества угля

| Доступность | Уголь не требует трубопроводов высокого давления, дорогостоящей защиты при транспортировке или дорогостоящей переработки. Его легче хранить и обрабатывать, чем альтернативные легковоспламеняющиеся ископаемые виды топлива или ядерные материалы. |

| Удобство использования | Уголь нужно только добыть, прежде чем его можно будет использовать. Другие ископаемые виды топлива должны быть очищены с использованием длительных и дорогостоящих процессов. По сравнению с газом уголь значительно дешевле и доступнее, а его запасы гораздо более равномерно распределены по планете. |

| Универсальность | Уголь чрезвычайно универсален. Помимо выработки электроэнергии, он является основным компонентом производства чугуна и стали и является неотъемлемой частью ряда процессов, включая рафинирование алюминия, производство бумаги и химическое производство. |

| Доступность | Обилие угля, его доступность, удобство использования прямо из шахты и более низкие транспортные расходы делают его доступной формой энергии. Электроэнергия, произведенная из угля, дешевле, чем из других источников. |

| Безопасность | Уголь легче и безопаснее транспортировать, хранить и обрабатывать, чем альтернативные легковоспламеняющиеся ископаемые виды топлива или ядерные материалы. |

Вернуться на вершину

12.3. Типы химикатов, полученных из угля

Процессы производства конкретных химикатов из синтез-газа, полученного путем газификации, обычно представляют собой запатентованные системы, использующие специализированные технологические системы. В следующем обсуждении представлены некоторые процессы для важных химических веществ, таких как формальдегид, олефины и т. д. Метанол (MeOH), конечно же, является еще одним важным первичным химическим веществом, получаемым из синтез-газа; однако он также является жидким топливом сам по себе, особенно на некоторых рынках (Китай). См. подробное обсуждение синтеза и использования метанола в разделе обсуждения жидкого топлива на главном портале Газифипедии.

В следующем обсуждении представлены некоторые процессы для важных химических веществ, таких как формальдегид, олефины и т. д. Метанол (MeOH), конечно же, является еще одним важным первичным химическим веществом, получаемым из синтез-газа; однако он также является жидким топливом сам по себе, особенно на некоторых рынках (Китай). См. подробное обсуждение синтеза и использования метанола в разделе обсуждения жидкого топлива на главном портале Газифипедии.

Монооксид углерода

Как видно из рисунка 1, для синтеза некоторых химических веществ в качестве исходного сырья требуется монооксид углерода (СО) высокой чистоты. Его получают путем отделения от синтез-газа, что может быть выполнено с помощью нескольких промышленных процессов: криогенной очистки, адсорбции при переменном давлении, мембранного разделения и абсорбции из солевого раствора. Криогенная очистка обычно является предпочтительным процессом, за исключением случаев, когда исходный синтез-газ содержит большое количество азота (N 2 ) из-за непосредственной близости между CO и N 2 температура кипения (приблизительно 8°F).

В схеме криогенной очистки CO/H 2 сырье синтез-газа сначала предварительно обрабатывается молекулярными ситами для удаления диоксида углерода (CO 2 ) и воды, а затем охлаждается примерно до — 300°F в холодильной камере за счет теплообмена с отходящими газами. Охлаждение обеспечивается потоками холодных продуктов и испарением конечного потока жидкого продукта CO, выходящего из отпарной колонны. Разделение CO/H 2 и продувка газом осуществляется посредством серии стадий конденсации/сброса давления, из которых, в зависимости от цикла рабочего давления, общие потоки теплообмена/рекуперации и охлаждения могут различаться и становиться очень сложными. На рис. 2 показана простая конфигурация этого типа процесса криогенной очистки CO/H

Уксусная кислота и производные

Уксусная кислота (CH 3 COOH), важное промышленное химическое вещество, может быть получена из MeOH, полученного из синтез-газа, косвенным путем путем карбонилирования MeOH над родием. или иридиевые катализаторы (с различными йодидными или другими добавками) по следующей реакции:

| CH 3 ОН | + | СО | → | СН 3 СООН |

Процесс, катализируемый родием, является высокоселективным (>98% уксусной кислоты) и работает при умеренном давлении реакции (~ 500 фунтов на кв. дюйм) в жидкофазном реакторе. Лицензиарами технологий являются Monsanto/BP, Celanese, BP и Chiyoda, последние три поставщика представляют собой улучшенную версию оригинальной технологии Monsanto/BP.

На рис. 3 показана упрощенная блок-схема (BFD) предприятия Eastman Chemicals по переработке угля в химию, производящего MeOH из синтез-газа, полученного из угля, с последующим преобразованием MeOH в уксусную кислоту и ее производные метилацетата и уксусного ангидрида.

| CH 3 ОН | → | НСНО | + | Н 2 | ∆Н = | + 36 700 БТЕ/фунт-моль | |

| CH 3 OH + ½ O 2 | → | НСНО | + | Н 2 О | ∆Н = | — 67 300 БТЕ/фунт-моль |

Равновесная конверсия и потенциальные побочные реакции сильно зависят от температуры.

На рис. 5 показана типичная схема процесса окислительного дегидрирования MeOH с получением формальдегида товарного качества. Смесь метанола и воды смешивают с воздухом и рециркулирующим газом, и вся сырьевая смесь испаряется за счет теплообмена с горячим потоком, выходящим из реактора. Испаренную сырьевую смесь подают в каталитический реактор для образования формальдегида. Избыточное тепло реакции удаляется путем образования пара. Выходящий из реактора поток после охлаждения за счет теплообмена с поступающим сырьем промывают водой в абсорбере для удаления формальдегида в виде 55%-ного раствора. Вода может быть добавлена для получения формальдегида товарного качества с концентрацией 37%. Часть продуктового газа, выходящего из верхней части абсорбера, рециркулируется, а оставшаяся часть сжигается. Типичный общий выход формальдегида находится в диапазоне 9от 2 до 95%.

На рис. 6 показана упрощенная блок-схема процесса MTO компании UOP. Другими лицензиарами технологий являются ExxonMobil и Lurgi, использующие различные типы каталитических систем и технологические ноу-хау. Как показано на рис. 6, свежее сырье MeOH смешивается с оборотной водой и подается в каталитический реактор с псевдоожиженным слоем, оборудованный реактором для регенерации и рециркуляции катализатора, как показано. Реактор обычно работает при температуре 350°C и давлении 30 фунтов на кв. дюйм. При использовании запатентованной каталитической системы UOP/HYDRO заявленная конверсия метанола является достаточно высокой, а процесс селективен по этилену и пропилену на 80%. Соотношение получаемого этилена и пропилена может быть изменено от 1,5 до 0,6 в зависимости от условий эксплуатации.

Выходящий из реактора поток охлаждается для конденсации большей части воды и непрореагировавшего метанола для повторного использования. Отработанные катализаторы из реактора направляются в регенератор, где коксовые отложения выжигаются воздухом. Регенерированные катализаторы перерабатываются. Охлажденный поток, выходящий из реактора, сжимают для удаления CO 2 и воды с последующим дальнейшим сжатием до высокого давления для сжижения смеси углеводородов для разделения дистилляцией. Конечный продукт дистилляционного разделения обычно состоит из полимерного этилена и пропилена, богатого метаном топливного газа, а также небольшого количества этана, пропана, бутана, пентана и жидкостей с более высокой молекулярной массой. На изображенной блок-схеме процесс крекинга олефинов Total/UOP (OCP) включен для повторного использования более тяжелых фракций с целью увеличения выхода легких олефинов и эффективности исходного сырья.

Отработанные катализаторы из реактора направляются в регенератор, где коксовые отложения выжигаются воздухом. Регенерированные катализаторы перерабатываются. Охлажденный поток, выходящий из реактора, сжимают для удаления CO 2 и воды с последующим дальнейшим сжатием до высокого давления для сжижения смеси углеводородов для разделения дистилляцией. Конечный продукт дистилляционного разделения обычно состоит из полимерного этилена и пропилена, богатого метаном топливного газа, а также небольшого количества этана, пропана, бутана, пентана и жидкостей с более высокой молекулярной массой. На изображенной блок-схеме процесс крекинга олефинов Total/UOP (OCP) включен для повторного использования более тяжелых фракций с целью увеличения выхода легких олефинов и эффективности исходного сырья.

Другие лицензиары технологии MTO включают Exxon/Mobil и Lurgi, процесс ExxonMobil которых очень похож на процесс UOP/HYDRO, за исключением, возможно, использования другого состава катализатора.