- Значения различных видов давления в сосудах в процессе эксплуатации

- Пробное давление — это… Что такое Пробное давление (значение, термин, определение) — ПожВики Портала про Пожарную безопасность

- Что такое испытание под давлением?

- Объяснение испытаний давлением и рабочим давлением

Значения различных видов давления в сосудах в процессе эксплуатации

Автор(ы): Толчеев Сергей Тихонович, Толчеев Ярослав Сергеевич, Стрекалов Игорь Михайлович

Рубрика: Технические науки

Журнал: «Евразийский Научный Журнал №4 2016» (апрель)

Количество просмотров статьи: 27706

Показать PDF версию Значения различных видов давления в сосудах в процессе эксплуатации

С. Т. Толчеев, технический директор ООО «Липецкпромэкспертиза»

Я. С. Толчеев, эксперт ООО «Липецкпромэкспертиза»

И.М. Стрекалов, эксперт ООО «ЭТС «Металлург-Л»

При эксплуатации сосудов различные виды давлений трактуются по разному. Одни считают, что расчетное давление равносильно разрешенному давлению. Другие считают, что разрешенное давление равносильно максимально возможному рабочему давлению. От правильной трактовки этих давлений зависит правильность настройки пружинных предохранительных клапанов, выбор пробного давления.

Согласно техническому регламенту Таможенного союза «О безопасности оборудования, работающего под избыточным давлением» (ТР ТС 032/2013)

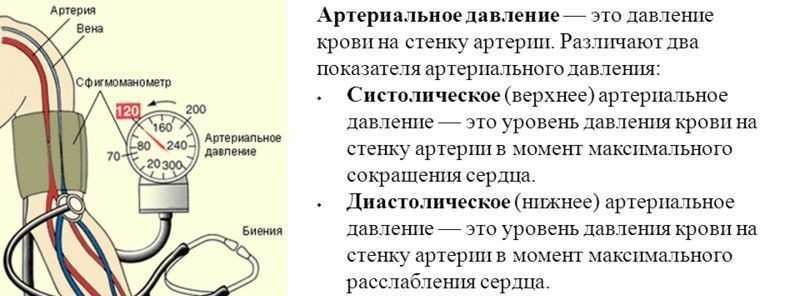

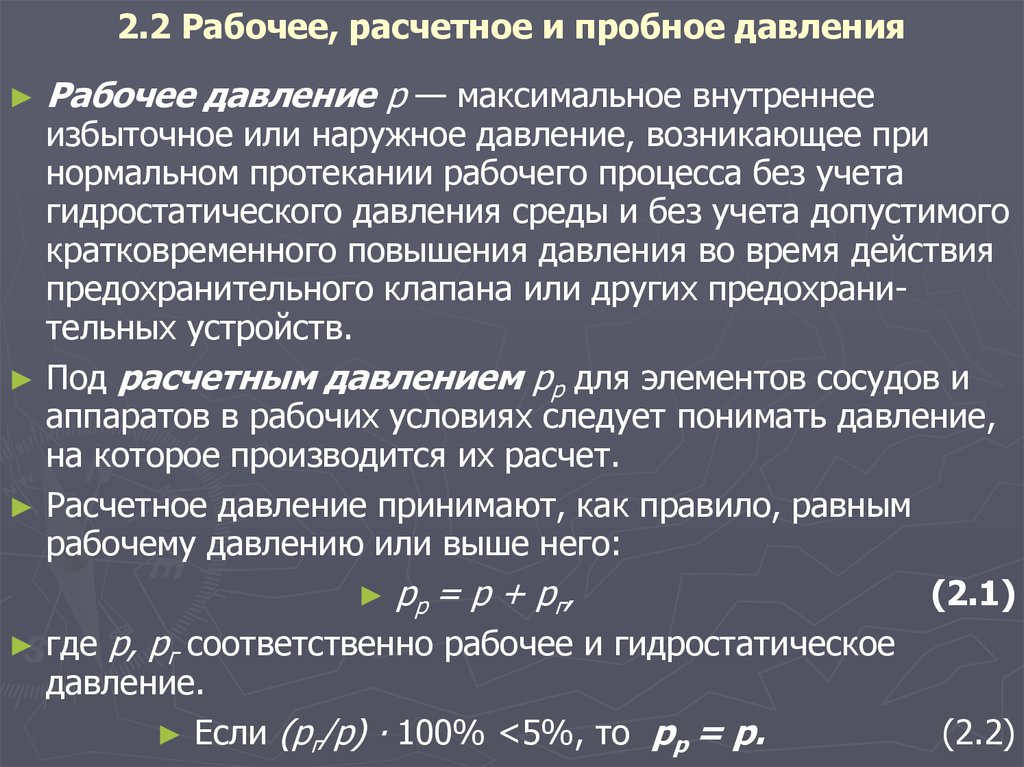

«давление рабочее» — максимальное избыточное давление, возникающее при нормальном протекании рабочего процесса;

«давление разрешенное» — максимально допустимое избыточное давление для оборудования (элемента), установленное на основании оценки соответствия и (или) контрольного расчета на прочность;

«давление расчетное» — давление на которое производится расчет на прочность оборудования.

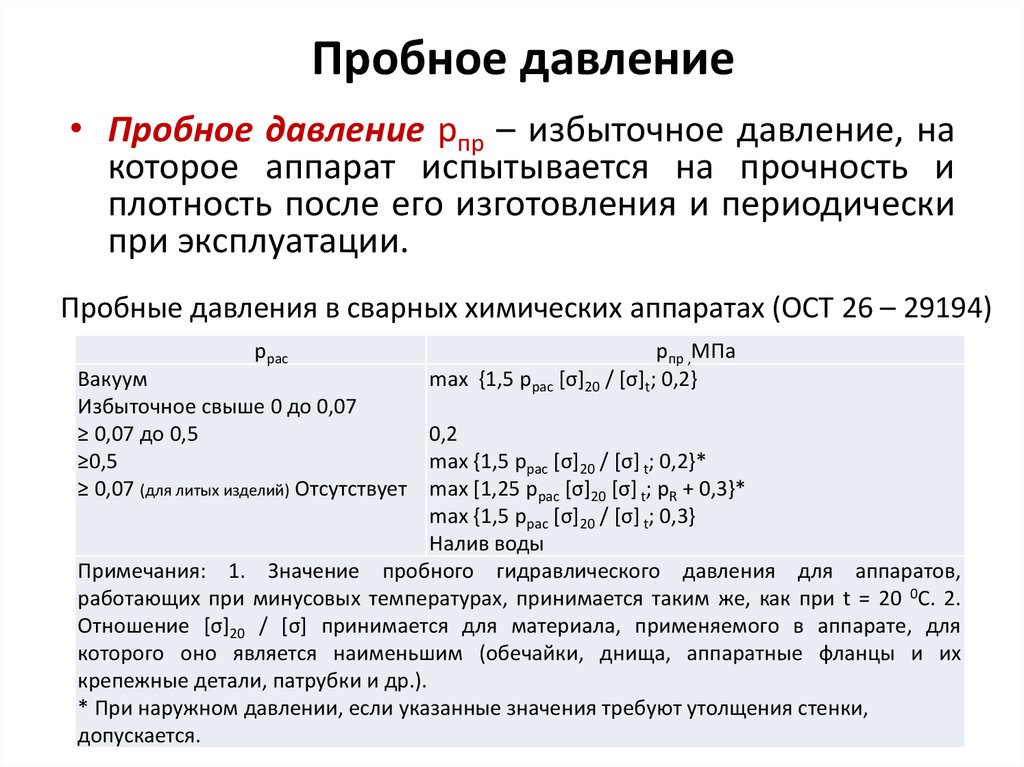

«давление пробное» — избыточное давление, при котором производится испытание оборудования на прочность и плотность.

Рассмотрим оборудование при пуске в работу и в процессе эксплуатации.

Разработчик и изготовитель оборудования и устройств безопасности прилагает к оборудованию паспорт и расчет на прочность оборудования, расчет пропускной способности предохранительных устройств.

В соответствии с п. 318 Федеральными нормами и правилами в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» при работающих предохранительных клапанах в сосуде не допускается давление, превышающее:

а) разрешенное давление более чем на 0,05 МПа – для сосудов с давлением до 0,3МПа;

б) разрешенное давление более чем на 15 % – для сосудов с давлением от 0,3МПа до 6МПа;

в) разрешенное давление более чем на 10% – для сосудов с давлением свыше 6МПа.

В соответствии с пунктом 212 (б) Федеральными нормами и правилами в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» на оборудование вывешивается табличка на которую наносится разрешенное давление и другие сведения.

Кто должен определить разрешенное давление ?

Учитывая, что расположение клапанов на вертикальных сосудах, как правило, на верхних днищах или в местах наибольшего скопления паров и газов, то тогда разрешенное давление должно быть равно расчетному, так как рабочее давление не учитывает гидростатического давления среды и допустимого кратковременного повышения давления во время действия предохранительного клапана. Следовательно разрешенное давление должно быть больше рабочего давления (Рраз>Рраб

).А расчетное давление рассчитывается на давление равное 90% давления при полном открытии клапана. Разрешенное давление должно быть (Рраз=Ррас>Рраб).

Если это не учитывать, то настройка предохранительного клапана может быть неверна.

Если в процессе эксплуатации снижено рабочее давление сосуда, то необходимо провести расчет пропускной способности предохранительных устройств для новых условий работы.

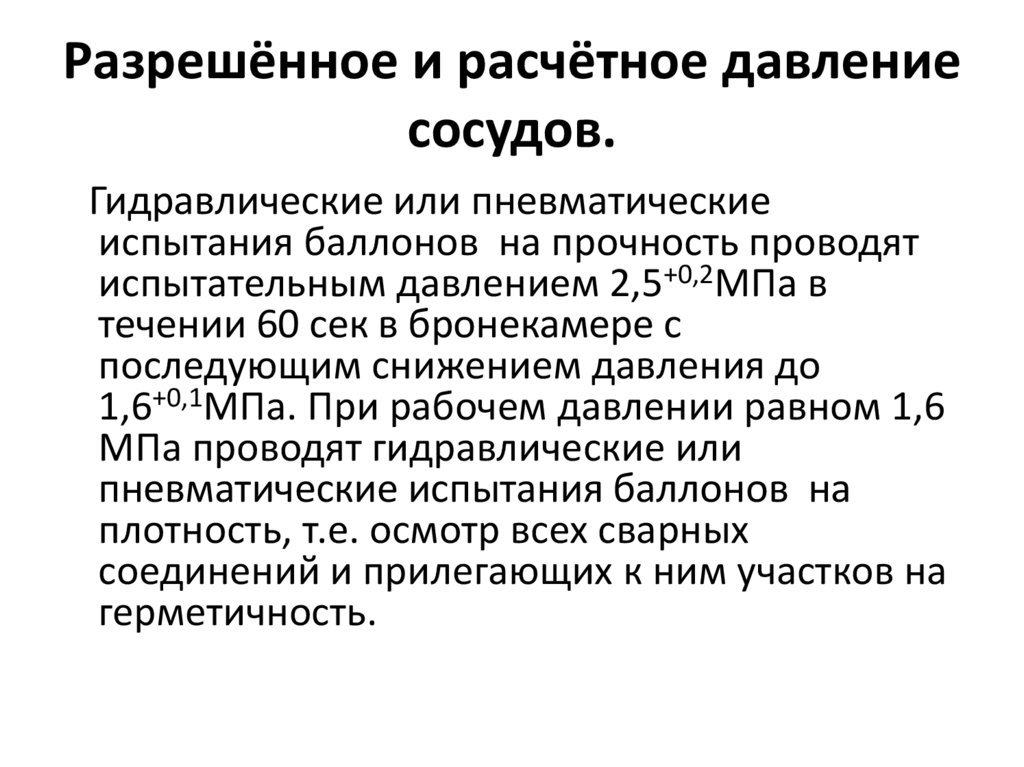

Для большинства типов оборудования, работающего под давлением значение пробного давления Рпр при испытаниях определяют по формулам [1-6] Федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением»:

Рпр=К×Р×[σ]20/×[σ]t,

Коэффициент К, зависящий от типа оборудования и вида испытания.

Р – расчетное, рабочее или разрешенное давление оборудования.

В соответствии с п. 172 Федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» значение пробного давления определяется от рабочего давления, а согласно п. 392 ФНП определяют величину пробного давления исходя из величины разрешенного давления.

Определение пробного давления зависит от того, на каком этапе происходит испытание. После изготовления и доизготовления на месте эксплуатации за Р принимается расчетное давление. Если испытание оборудования производится в период его использования в сроки, установленные изготовителем, за Р принимается рабочее давление. Если испытание осуществляется по истечении срока службы величина Р принимается равной разрешенному давлению, установленному экспертной организацией.

Если в процессе эксплуатации снижено рабочее давление сосуда и необходимо провести гидравлическое испытание, то необходимо определить пробное давление по установленному разрешенному давлению.

Мы знаем, что рабочее давление не учитывает гидростатического давления среды. Тогда

разрешенное давление должно определяться как расчетное давление в условиях испытаний. Это давление которому элементы сосуда подвергаются во время пробного испытания, включая гидростатическое давление, если оно составляет 5% или более пробного давления.

При определении разрешенного давления это обстоятельство многие не учитывают в своих расчетах.

Список литературы

- Федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов на которых используется оборудование работающее под избыточным давлением», утвержденными приказом Ростехнадзора от 25.03.2014 № 116.

- (ТР ТС 032/2013) Технический регламент Таможенного союза «О безопасности оборудования, работающего под избыточным давлением» (принят решением Совета Евразийской экономической комиссии от 02.07.2013 № 41).

- ПБ 03-584-03 Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных. Утверждены постановлением Госгортехнадзора России от 10.06.2003 № 81.

- РД 03-421-01. Методические указания по проведению диагностирования технического состояния и определению остаточного срока службы сосудов и аппаратов.

- ГОСТ 14249-89. Сосуды и аппараты. Нормы и методы расчета на прочность.

Пробное давление — это… Что такое Пробное давление (значение, термин, определение) — ПожВики Портала про Пожарную безопасность

Мы используем cookie (файлы с данными о прошлых посещениях сайта) для персонализации и удобства пользователей. Так как мы серьезно относимся к защите персональных данных пожалуйста ознакомьтесь с условиями и правилами их обработки. Вы можете запретить сохранение cookie в настройках своего браузера.

Для определения категорий помещений и зданий по взрывопожарной и пожарной опасности в соответствии с СП 12.13130 со встроенным справочником веществ и материалов

Сервис RiskCalculator предназначен для определения расчетной величины индивидуального пожарного риска для i-го сценария пожара QB,i в соответствии с «Методикой определения величин пожарного риска в зданиях, сооружениях и строениях различных классов функциональной пожарной опасности», утвержденной приказом МЧС от 30.

Сервис RiskCalculator — расчет пожарного риска для производственного объекта предназначен для оценки величины индивидуального пожарного риска R (год-1) для работника при условии его нахождения в здании. Методика утверждена Приказом МЧС России от 10 июля 2009 года № 404 «Об утверждении методики определения расчетных величин пожарного риска на производственных объектах» с изменениями, внесенными приказом МЧС России № 649 от 14.12.2010

«Пожарная проверка ОНЛАЙН» представляет дополнительный функционал, упрощающий работу с чек-листами. Используя сервис, вы можете провести самопроверку быстро, легко и максимально корректно.

Сервис поиска исполнителя в области пожарной безопасности с лицензией МЧС по регионам

Описание сервиса

Описание сервиса

Описание сервиса

Описание сервиса

Для определения категорий помещений и зданий по взрывопожарной и пожарной опасности в соответствии с СП 12.13130 со встроенным справочником веществ и материалов

Для определения расчетной величины индивидуального пожарного риска для i-го сценария пожара QB,i в соответствии с «Методикой определения величин пожарного риска в зданиях, сооружениях и строениях различных классов функциональной пожарной опасности»

Для производственного объекта предназначен для оценки величины индивидуального пожарного риска R (год-1) для работника при условии его нахождения в здании.

«Пожарная проверка ОНЛАЙН» представляет дополнительный функционал, упрощающий работу с чек-листами. Используя сервис, вы можете провести самопроверку быстро, легко и максимально корректно.

Сервис поиска исполнителя в области пожарной безопасности с лицензией МЧС по регионам

Выбор системы противопожарной защиты (автоматической установки пожарной сигнализации АУПС, автоматической установки пожаротушения АУПТ) для зданий

Выбор системы противопожарной защиты (системы пожарной сигнализации СПС, автоматической установки пожаротушения АУП) для сооружений

Определение требуемого типа системы оповещения и управления эвакуацией

Выбор системы противопожарной защиты (СИСТЕМЫ ПОЖАРНОЙ СИГНАЛИЗАЦИИ (СПС), АВТОМАТИЧЕСКОЙ УСТАНОВКИ ПОЖАРОТУШЕНИЯ (АУП)) для оборудования

Определение необходимого уровня звука системы оповещения и управления эвакуацией людей при пожаре

Что такое испытание под давлением?

Последнее обновление: 16 февраля 2018 г.

Что означает испытание под давлением?

Испытание давлением применяют для определения целостности трубопровода после монтажа, перед вводом в эксплуатацию и в течение срока службы. Это испытание особенно полезно при проведении оценки целостности трубопроводов, по которым транспортируются опасные жидкости или газы, для предотвращения утечек или разрывов в нормальных условиях эксплуатации.

Существует два вида испытаний под давлением; гидростатические испытания и испытания пневматическим давлением.

Реклама

Trenchlesspedia Объясняет испытание под давлением

Трубопроводы иногда проектируются так, чтобы выдерживать максимальное рабочее давление (MOP), например, трубопроводы, транспортирующие природный газ и опасные жидкости. Поэтому необходимо провести испытания, чтобы убедиться, что труба структурно прочна и способна выдерживать внутреннее давление перевозимого продукта.

При гидростатических испытаниях испытуемый участок очищается от перевозимого продукта и заменяется водой. Затем трубу испытывают на прочность не менее 125 % ПДК в течение 4–6 часов.

Пневматические испытания проводятся с использованием инертного газа, такого как азот или воздух, вместо воды. Поскольку сжатый газ хранит больше энергии, чем сжатая жидкость, это испытание используется для трубопроводов, работающих при давлении выше 100 фунтов на квадратный дюйм.

Напорные коллекторы также испытываются под давлением, чтобы гарантировать отсутствие утечек, повреждений или ошибок при прокладке трубопровода.

Связанный вопрос

Почему важно контролировать давление обработки забоя?Реклама

Поделись этим термином

Связанные термины

- Гидростатические испытания

- Попутный нефтяной газ

- Жидкие углеводороды

- Метод сжатого воздуха

- Обнаружение утечки

- Детектор газа

- Прочность на сжатие

- Водяной столб

- Коэффициент безопасности

Похожие материалы

- Почему CIPP быстро растет для водопроводов питьевой воды

- Взгляд на CIPP и стареющую инфраструктуру питьевой воды

- Восстановление городских водопроводов с использованием бестраншейной технологии

- Бестраншейная технология установки природного газа

- Микротоннелирование: ключевые элементы планирования, которые необходимо знать

- Почему нефте- и газопроводная промышленность присматривается к горизонтально-направленному бурению

Теги

ВодаГазБестраншейные методыБестраншейное строительствоБестраншейная реабилитацияАктуальные статьи

Бестраншейная реабилитация

5 лучших способов соединения труб, на которые всегда можно положиться

Бестраншейное строительство

Микротоннелирование против.

Горизонтально-направленное бурение: понимание различий между этими ключевыми бестраншейными методами

Горизонтально-направленное бурение: понимание различий между этими ключевыми бестраншейными методамиБестраншейная реабилитация

Как узнать, есть ли в вашем доме асбестоцементные трубы

Бестраншейное строительство

Понимание 4 этапов исследования места

Объяснение испытаний давлением и рабочим давлением

API Spec 6A и 16A требуют от производителей проведения гидростатических испытаний корпуса отдельных единиц оборудования, работающего под давлением. Это просто означает, что все единицы оборудования, конструкция которых включает часть «корпуса» с торцевыми соединителями (возможно, с выходными отверстиями и точками крепления крышки), должны пройти испытание гидростатическим давлением до определенного «ИСПЫТАТЕЛЬНОГО ДАВЛЕНИЯ» в течение определенного периода выдержки в течение определенное количество циклов во время первоначального изготовления.

Эта процедура испытаний также применима к любому оборудованию API Spec 6A и 16A, которое подвергалось ремонту сварных швов и снятию напряжения с корпуса или компонентов, находящихся под давлением.

Для прохождения этого теста необходимо, чтобы оборудование сохраняло указанное давление в течение указанного времени (периода выдержки) и указанного количества циклов без сброса давления или видимых утечек.

API Spec 6A не требует испытания гидростатическим давлением для незакрепленных соединителей, таких как глухие фланцы и переходники с шипами. API Spec 16A требует гидростатических испытаний шипованных адаптеров и хомутов.

Внимание! Никогда не путайте «испытательное давление» с «рабочим давлением» (рабочее давление и номинальное давление означают одно и то же). Не применяйте испытательное давление к каким-либо частям укупорочного средства внутри единиц оборудования, например. Пневматические плашки, затворы клапанов, дроссельные иглы и седла. Гидростатическое давление, прикладываемое к этим частям укупорочного средства, никогда не должно превышать номинальное рабочее давление оборудования. Обратитесь к спецификациям API 6A и 16A для получения подробной информации об испытаниях запорных механизмов.

При проверке наличия видимых утечек никогда не смотрите прямо в отверстия оборудования с запорными механизмами, удерживающими давление. Никогда не стойте близко к оборудованию, находящемуся под испытательным давлением. Тщательно высушите все собранные поверхности оборудования перед испытанием и проверьте наличие утечек после сброса давления. Операторы не должны применять эти испытательные давления в полевых условиях; полевые испытания не должны превышать номинальное рабочее давление оборудования.

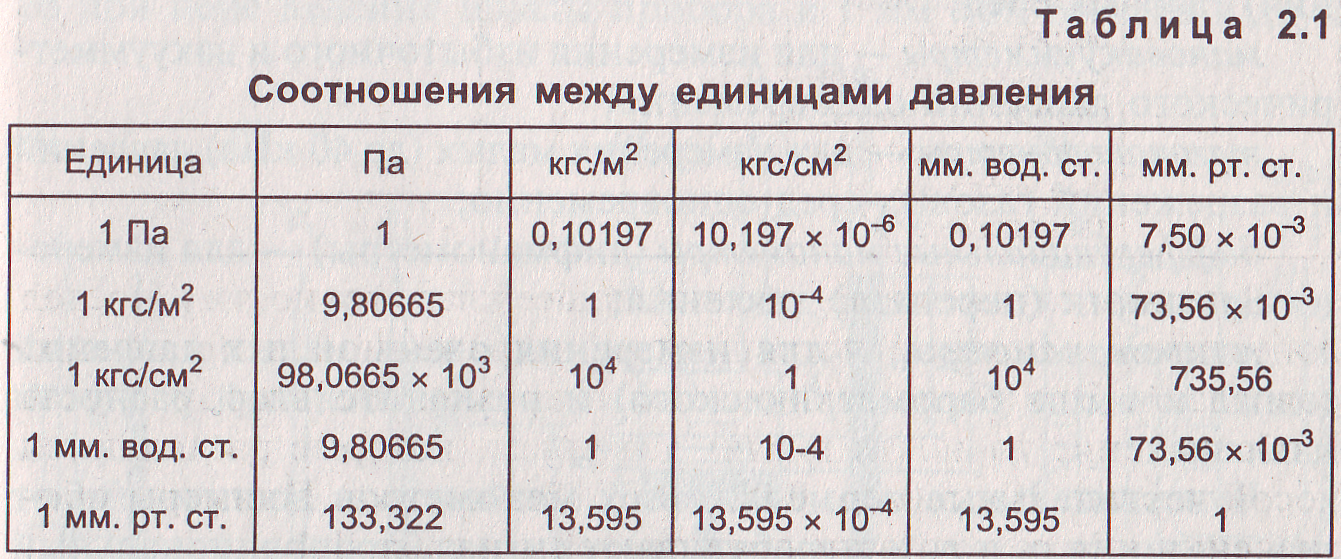

В следующей таблице приведены рекомендации по испытательному давлению для оборудования API Spec 6A с определенным номинальным рабочим давлением. Испытательные давления API Spec 16A равны давлениям, указанным в этой таблице, за исключением тех рабочих давлений, которые отмечены двойной звездочкой.

Испытательное давление по API 6A для оборудования с особыми торцевыми и выходными соединениями

| Номинальный размер фланца | Резьба корпуса 127 | |||||||||||||||

| Номинальное рабочее давление (psi) | 13-5/8″ и меньше (psi) | 16-3/4″ и больше (psi) | Линейная трубная резьба (psi) | 4- 1/2 ″ до 10-3/4 ″ (PSI) | с 11-3/4 ″ до 13-3/8 ″ | 16 ″ до 20 ″ | ||||||||||

| 2000 ** | 4 000 | 3000 ** | 4 000 | 3000 3000 3000 3000 3000 3000 | 4 000 | 3000 3000 3000 | 4 000 | 3000 3000 | 4 000 | 3 000 | 4 000 | 3000 ** | .4000 | 4000 | 4000 | 2250 |

| 3000** | 6000 | 45101280128 6,000 | 6,000 | 4,500 | – | |||||||||||

| 5,000 | 7,500 | 7,500 | 7,500 | 7,500 | – | – | ||||||||||

| 10,000 | 15,000 | 15,000 | 15,000 | – | – | – | ||||||||||

| 15,000 | 22,500 | 22,500 | – | – | – | – | ||||||||||

| 20,000 | 30,000 | – | – | – | – | – |

** API Spec 16A определяет все испытательные давления для всех размеров оборудования как 1,5-кратное рабочее давление, включая оборудование меньшего размера с рабочим давлением 2000 и 3000 фунтов на квадратный дюйм.

Дважды подайте испытательное давление. Первое приложение давления должно продолжаться не менее 3 минут. Второе приложение давления также должно продолжаться не менее 3 минут, или для оборудования API Spec 6A, PSL 3, PSL 3G и PSL 4 и API Spec 16A второе испытание должно продолжаться не менее 15 минут. Для приемки оборудование не должно иметь видимых утечек под испытательным давлением.

Для PSL 3G и PSL 4 испытание газом под рабочим давлением должно следовать за успешным гидростатическим испытанием. Ссылайтесь на тест газового корпуса, тест седла клапана и тест обратного седла газа в API Spec 6A для критериев приемлемости.

Исключение: Утечка через резьбу во время гидростатических испытаний резьбового элемента устья скважины, соединенного с резьбовым испытательным приспособлением, не аннулирует испытание, если утечка возникла выше номинального рабочего давления резьбы и позволила поддерживать необходимое давление в течение требуемого периода выдержки. См. Таблицу 2 ниже для номинального рабочего давления для торцевых или выходных соединений с внутренней резьбой API.

В приведенной ниже таблице указано номинальное рабочее давление для торцевых и выходных соединений с внутренней резьбой на оборудовании API Spec 6A.

Номинальное рабочее давление для торцевых или выходных соединений с внутренней резьбой

| Тип резьбы | Номинальный размер трубы (дюймы) | Номинальное рабочее давление (фунт/кв. дюйм) | 1/2 | 10 000 | |||||||||

| 3/4 до 2 | 5000 | ||||||||||||

| 2-1/2-1 | 1282-1/2-1 | 1282-1/2-1 | . круглая нить) | 1,050 to 4-1/2 | 5,000 | ||||||||

| Casing (8 round, buttress and extreme line) | 4-1/2 to 10-3/4 | 5,000 | |||||||||||

| 11- 3/4 до 13-3/8 | 3000 | ||||||||||||

| 16-20 | 2000 |

Во время тестирования кузова клапаны и дроссели всегда должны быть в частично открытом положении.

Проверка каждого отверстия многоканального оборудования по отдельности.

Требования к испытательному давлению гарантируют, что корпус единицы оборудования с любым присоединением к нему способен удерживать и удерживать жидкость при номинальном рабочем давлении с запасом прочности.

Испытания запорных частей оборудования, соответствующих номинальному рабочему давлению, демонстрируют функциональную надежность оборудования для работы и регулирования потока или остановки потока жидкостей, проходящих через оборудование при давлении, равном или меньшем, чем номинальное рабочее давление.

Почтовые теги: #Фланцы#Оборудование для контроля давления

Похожие сообщения

Промышленные знания

О фланцах с приварной шейкой

ByWoodCoUSA