- Технологии брикетирования — — брикетирования

- RUF Briklet. Система брикетирования древесины и других органических материалов — Proderevo.net

- Автоматическая линия для горячего брикетирования металлической стружкм

- Сушилка промышленная, сушилки промышленные, сушилка ленточная, инфракрасная сушилка, оборудование для производства брикета, брикетирование угля, пресс для брикетирования, линии брикетирования, брикетирование опилок, оборудование для брикетирования.

- Линии брикетирования Механика-Транс

- Установка брикетирования металлической стружки БЗС5002

- Установки брикетирования отходов УБО

- Искусство и преимущества брикетирования

- Как сделать брикеты из бытовых отходов

- древесноугольных брикетов с 5 типами брикетировочных машин (бюджетный анализ)

- 5 Основные типы брикетировочных машин

- Базовая конструкция брикетировочной машины

- Эффект горения древесного угля после превращения в угольные брикеты

- Почему людям не нравится кусковой уголь?

- Брикетировочные машины — помогут вам получить великолепные брикеты из древесного угля.

- Анализ бюджета на покупку машины для производства брикетов

- Цена на брикетировочную машину

- Где я могу купить качественную брикетировочную машину?

- Результаты предварительного брикетирования биомассы — отходы к мудрости

- Брикетирование | CPM

- Брикетирование более качественного, сжигаемого коровьего пирога: фермер превращает отходы животноводства в источник топлива

- Изучение возможностей и будущего технологии производства брикетов из биомассы для устойчивой энергетики

Технологии брикетирования — — брикетирования

Технологии брикетирования

Если растительное сырье изначально имело оптимальную для прессования влажность (около 12%) или до такой влажности было высушено, — его можно прессовать.

Для чего нужно прессование растительных материалов?

1. Прежде всего, прессование нужно для уменьшения объема с целью снижения расходов на хранение и транспортировку (именно это было главной причиной возникновения производств топливных гранул и брикетов).

2. Для превращения сырья в товар. Сырье может иметь различную влажность и другие сильно варьируемые характеристики. Сырье, конечно, можно купить и продать, но товаром в полном смысле слова оно не является. Прессование производится до установленной стандартной плотности материала, при этом достигают заданных стандартом величин и другие параметры сырья. В итоге мы получаем продукт с определенными потребительскими свойствами, т.е. в результате мы получаем товар.

3. Для лучшей сохранности полезных свойств сырья при длительном хранении.

4. Для утилизации, если это касается отходов.

5. Для большей безопасности хранения, в т.ч. пожарной, биологической и экологической.

Итак, мы видим, что причин более, чем достаточно.

Технологии прессования делятся на 2 основные категории:

1. Гранулирование — производство гранул (пеллет).

2. Брикетирование – производство брикетов, брикетных шайб и четвертаков.

Существенных отличий между этими технологиями нет. В основном, отличия начинаются уже после процесса прессования – на участках охлаждения, сортировки и упаковывания продукции. Тем не менее, рассмотрим их отдельно.

Технологии брикетирования.

Производство брикетов ударно-механическим способом.

Высушенное и измельченное растительное сырье, обычно называемое «сухой мукой», поступает в бункер брикетного пресса (1). Внутри бункера находится устройство, препятствующее слеживанию муки.

Производство брикетов в гидравлических прессах.

Высушенное и измельченное растительное сырье, обычно называемое «сухой мукой», поступает в бункер брикетного пресса (1). Внутри бункера находится устройство, препятствующее слеживанию муки. Из бункера мука шнековым питателем с регулируемой скоростью подачи направляется в брикетный пресс (2). В прессе мука сначала попадает в камеру предварительного прессования, откуда толкателем с гидравлическим приводом подается в камеру прессования. В камере прессования мука придавливается подвижным поршнем к неподвижной плите, где под действием большого давления происходит формирование брикета в форме параллелепипеда или цилиндра. Затем поршень отводится назад, готовый брикет еще одним гидроцилиндром сдвигается в сторону выгрузного канала. При следующем цикле прессования главный цилиндр спрессовывает следующий брикет, одновременно выталкивая из пресса предыдущий.

Производство брикетных шайб.

Высушенное и измельченное растительное сырье, обычно называемое «сухой мукой», поступает в бункер брикетного пресса (1). Внутри бункера находится устройство, препятствующее слеживанию муки. Из бункера мука шнековым питателем с регулируемой скоростью подачи направляется в брикетный пресс (2). В прессе мука сначала попадает в камеру (или 2 камеры) предварительного прессования, откуда шнеком (или двумя встречно направленными шнеками) подается в камеру прессования. В камере прессования мука вдавливается подвижным поршнем (пистоном) в коническую неподвижную матрицу, где под действием большого давления происходит формирование непрерывного брикета (далее для простоты – «брикетов»). Брикеты, выходящие из пресса, имеют высокую температуру и непрочны, поэтому они направляются в тоннельный охладитель брикетов (3).

Производство брикетных четвертаков.

Высушенное и измельченное растительное сырье, обычно называемое «сухой мукой», поступает в бункер брикетного пресса (1). Внутри бункера находится устройство, препятствующее слеживанию муки. Из бункера мука шнековым питателем с регулируемой скоростью подачи направляется в брикетный пресс (2). В прессе мука сначала попадает в камеру (или 2 камеры) предварительного прессования, откуда шнеком (или двумя встречно направленными шнеками) подается в камеру прессования.

Четвертаки выводятся через выгрузную горловину и подаются на норию готовой продукции, а крошка отсасывается в циклон и далее направляется вместе с мукой на повторное прессование. Норией готовой продукции четвертаки подаются в бункер готовой продукции.

Четвертаки выводятся через выгрузную горловину и подаются на норию готовой продукции, а крошка отсасывается в циклон и далее направляется вместе с мукой на повторное прессование. Норией готовой продукции четвертаки подаются в бункер готовой продукции.RUF Briklet. Система брикетирования древесины и других органических материалов — Proderevo.net

На выставке LIGNA 2017 в Ганновере компания «Завод Эко Технологий» презентовало абсолютно новое технологическое решение в сфере брикетирования.

Брикетирующая система, производящая биотопливо новой формы — бриклет, брикет, которым можно топить котлы с автоматической подачей. Теплотворность как у пеллет себестоимость продукта и организации производства в разы меньше!

| Технические характеристики RUF Briklet | |

|---|---|

| Мощность привода | 15 кВт |

| Производительность для древесины | 300 кг/час |

| Плотность брикета для древесины | ≥ 1 кг/л |

| Форма брикета | ⌀ 30 мм |

| Габаритные размеры | 3,0м x 2,3m x 2,2м |

| Вес | 3,5 т |

Брикеты размером 30 мм в диаметре могут транспортироваться и дозироваться ковейерными системами в автоматическом режиме. Более того, перенастройка пресса для брикетирования материалов различной фракции также происходит автоматически. Таким образом, без дополнительных усилий пресс может переходить от брикетирования древесины на брикетирование других органических материалов. При брикетировании опилки производительность пресса RUF Briklet достигает 300 кг/час при плотности брикета ≥ 1 кг/л.

Более того, перенастройка пресса для брикетирования материалов различной фракции также происходит автоматически. Таким образом, без дополнительных усилий пресс может переходить от брикетирования древесины на брикетирование других органических материалов. При брикетировании опилки производительность пресса RUF Briklet достигает 300 кг/час при плотности брикета ≥ 1 кг/л.

Преимущества технологии:

- Производство топлива высокого качества: плотность брикетов из древесины достигает ≥ 1 кг/л.

- Возможна организация автоматической подачи брикетов от пресса RUF Briklet к промышленным топочным системам

- Компактная конструкция

- Предназначен для работы в непрерывном автоматическом режиме

- Низкая номинальная мощность электродвигателя относительно показателей производительности

- Низкая степень износа узлов оборудования

В данном видео показана работа новой брикетирующей системы, RUF Briklet, формирующей брикеты диаметром 30 мм с плотность ≥ 1 кг/л.

Установка имеет 4 точки выхода, работающие на 2 стороны. Брикеты могут быть сформированы из различной биомассы, либо древесины (на видео из опилки). Из подающего шнека брикеты падают в накопители. Перенастройка пресса для брикетирования материалов различной фракции также происходит автоматически. Таким образом, без дополнительных усилий пресс может переходить от брикетирования древесины на брикетирование других органических материалов.

Автоматическая линия для горячего брикетирования металлической стружкм

Автоматическая линия горячего брикетирования металлической стружки

—————————————————————————————————————

СОСТАВ ЛИНИИ

1.Погрузчик стружки; 2.Дробилка; 3.Сепаратор; 4.Фильтр; 5.Транспортер; 6.Пресс;

7.Печь газовая; 8.Пресс; 9.Выгрузка брикетов; 10.Теплообменник; 11.Фильтр.

Основные технико-экономические показатели:

Производительность — 1000 — 2000 — 5000 кг /ч

Плотность брикета чугунной стружки — 6,3-6,5 кг/дм3

Остаточная влажность брикета — 0%

Экологически чистая технология- фильтрация отработанных газов и сепарированной жидкости

Срок окупаемости капиталовложений — 0, 5 — 1,5 года

Состав оборудования автоматической линии горячего брикетирования металлической стружки:

-Автоматический погрузчик стружки

-шнековый транспортер с накопительной емкостью

-пластинчатый транспортер с накопительной емкостью

-скиповый подъемник

-Дробилка (измельчитель)

автоматическое извлечение крупного металлического мусора из бункера измельчителя

применены современные технологии измельчения производства Германии

-Сепаратор (центрифуга)

производится очищение стружки от смазочно-охлаждающей жидкости, масла, эмульсии, воды

остаточная влажность составляет 1-2%

-Фильтр для фильтрации СОЖ, масел, эмульсий.

-Брикетировочный пресс:

усилие прессования до 3000 кг/см2

рабочее давление 300 бар

размер брикета 100 х60 мм

автоматический контроль параметров

-Печь конвейерная проходная газовая:

температура нагрева 950 град. С

скорость движения конвейера — 350 мм/мин

длина печи 6 м

утилизация тепла отработанных газов производится кожухо-трубчатым теплообменником

на выходе применяется система фильтрации отработанных газов

Описание комплекса оборудования

Условие: Мелкая чугунная и витая стальная стружка с содержанием СОЖ, с возможным содержанием бракованных деталей и других крупных включений

Производительность системы до 5000 тонн/час

Способ отделения СОЖ — термический. Утилизация СОЖ

Теплообменник для отвода тепловой энергии отработанного газа печи и использования ее для нагрева хозяйственной воды

В результате:

Стальная стружка измельчается до размеров 30-50 мм. Производится отсев крупных включений

Производится отсев крупных включений

Производится холодное прессование стружки в брикеты

Брикеты отжигаются в газовой печи при температуре +900 oС

Производится прессование горячих брикетов до необходимой плотности. В результате получаются брикеты цилиндрической формы диаметром 120 — 150мм, длиной 100 — 150 мм

Плотность брикета чугунной стружки не менее 6,0 кг/дм3

Рабочий процесс линии

Стальная стружка загружается в накопительный бункер измельчителя. На стенках конического бункера закреплены болтовым соединением угловые ножи. В верхней части вращающегося вала расположена вращающая подающая рука с жестко приваренными ножами. На валу установлена вращающаяся измельчающая головка и наружный не вращающийся обод, обеспечивающие требуемый размер выходной фракции. Где, предварительно измельченная стружка, дробится в более мелкую фракцию. После окончательного измельчения мелкая стружка выгружается через лоток основания в транспортер.

В приемном накопителе транспортера установлен датчик уровня стружки, который регулирует включение и выключение измельчителя. Датчик уровня предупреждает перезагрузку стружки в транспортер. Также транспортер снабжен таймером, что дозирует объем стружки на следующую операцию, т.е. в ценрифугу.

После центрифуги стружка попадает в промежуточный накопительный бункер и затем транспортером подается в накопительный бункер пресса. Переработанная в брикеты стружка собирается в бункере транспортирующего конвейера и затем направляется в конвейерную печь для отжига

После отжига горячие брикеты направляются в бункер пресса для завершающего этапа прессования. Готовые брикеты сбрасываются в накопительный бункер

Оборудование управляется от интегрированной системы автоматического управления производства компании Технополюс. Имеет кнопки «старт» и «стоп» для всех действий в системе и вкл. /выкл. Для операций в ручном и автоматическом цикле. Оборудование имеет защиту, т.е. в случае если одна установка линии останавливается по какой-либо причине, компоненты, стоящие до нее останавливаются автоматически, исключая перегрузку.

Преимущества нашей автоматической линии горячего брикетирования металлической стружки

В линии присутствует уникальный по своим свойствам измельчитель стружки. Уникальность измельчителя заключается в его системе защиты от попадания концевых отходов и кусков лома, а так же в отсутствии расходных элементов (например, дорогостоящих ножей). Измельчитель способен работать до 2-лет без замен каких-либо измельчающих элементов и т.д.

Работа линии не требует привлечение большого количества человеческих ресурсов (необходимы 1-2 человека)

Все единицы оборудования не требуют специального фундамента при установке, достаточно ровной поверхности

Гарантийное обслуживание нашими техническими специалистами

Поставка расходных элементов и запасных частей

Описание основных единиц оборудования комплекса

Транспортер

Стальной ленточный конвейер для транспортировки даже очень мелких частиц

Шнековый транспортер

Измельчитель автоматической линии горячего брикетирования металлической стружки

Измельчитель способен вмещать большие спутанные клубки металлической стружки, распутывая их и разрывая, выдавая одинаковые по размеру частицы на выходе, т. е. одновременно способен вмещать в себе и перерабатывать стружку

е. одновременно способен вмещать в себе и перерабатывать стружку

Измельчитель оборудован автоматической системой защиты, вмонтированной в измельчающий элемент. Поэтому поломку, вызванную попаданием больших твердых частиц, можно избежать

Экономичный режим энергопотребления и низкая стоимость установки оборудования

В работе, уровень шума составляет 82 дБ- это ниже чем в обычных производственных цехах

Производитель Германия

Технические характеристики вертикального измельчителя стружки

Производительность кг/час 5000

Высота, с учетом накопителя, мм 3010

Габаритные размеры, мм 2500х1400

Мощность, кВт 55

Мотор, об/мин 1400

Вес с мотором, кг 4100

Высота бункера, мм 1000

Извлекает крупные отходы и длинную стружку до центрифугирования

Обеспечивает дозирование стружки в центрифугу

Центрифуга

Высокоскоростная центрифуга со скоростью вращения 900об/мин, что делает возможным отделение СОЖ из стружки

Барабан центрифуги выполнен из нержавеющей стали, что уменьшает износ и увеличивает срок службы вращающегося барабана без замен

Очистка барабана происходит в автоматическом цикле, эта операция занимает 5-6 минут

Автоматическое опустошение камеры центрифуги после каждого рабочего цикла. СОЖ и стружка не остаются в центрифуге

СОЖ и стружка не остаются в центрифуге

Плановый осмотр 1 раз в месяц

Степень очистки от влаги составляет 98%

Центрифуга оборудована автоматической системой защиты

Экономичный режим энергопотребления и низкая стоимость установки оборудования

В работе, уровень шума составляет 50 дБ- это ниже чем в обычных производственных цехах

Производитель Германия

Технические характеристики центрифуги горизонтального типа

Производительность кг/час 6000

Высота, с учетом накопителя, мм 1520

Габаритные размеры, мм 2280х1500

Мощность, кВт 7,5

Мотор, об/мин 1400

Вес с мотором, кг 2600

Диаметр входного отверстия, мм 600

Печь конвейерная газовая VN 50

Технические характеристикиМодель VN 50

Производительность кг/час 5000

Номинальная температура нагрева + 950oС

Ширина конвейерной ленты 220 мм

Линейная скорость конвейерной ленты 400-550 мм/мин

Точность измерителя работы системы температурного контроля ± 1oºС

Производства России

Брикетировочный пресс с блоком смазки в пяти точках камеры прессования

Брикетировочный пресс с блоком смазки в пяти точках камеры прессования

Технические характеристики

Производительность для стальной стружки , кг/час 5000

Усилие прессования, кг/см2 3000

Мощность масляного насоса, кВт 2х45

Диаметр брикета, мм 150

Степень сжатия брикета от 1/4 до 1/10

Стандартное рабочее давление, Бар 300

Контейнер для стружки, мм диаметр 2000

Габаритные размеры Ш х Д х В, мм 2900х1680х1650

Вес, кг 6800

Производитель Германия

Сушилка промышленная, сушилки промышленные, сушилка ленточная, инфракрасная сушилка, оборудование для производства брикета, брикетирование угля, пресс для брикетирования, линии брикетирования, брикетирование опилок, оборудование для брикетирования.

Брикетирование —прессование в общем виде — представляется следующим образом: при давлении происходит внешнее уплотнение материала за счёт пустот между частицами. Затем уплотняются и деформируются сами частицы; между ними возникает молекулярное сцепление. Высокое давление в конце прессования приводит к переходу упругих деформаций частиц в пластические, вследствие чего структура брикета упрочняется и сохраняется заданная форма. На характер деформаций сильно влияют физико-химические свойства исходного материала. При попощи нашего оборудования можно брикетировать практически любые отходы. В частности на нашем оборудование выполняется: брикетирование угля, угольной мелочи и угольного шлама, также выполняется брикетирование торфа, мела, извести, древесного угля, технического углерода. Кроме того, брикетировать можно птичий помет, навоз, опилки, лузга подсолнечника, солому, биотопливо и другие отходы сельского хозяйства.

Мы придадим Вашим отходам наилучшую форму!

Благодаря брикетировочным прессам компании Содружество, самые разнообразные материалы, такие как угольная мелочь, пыль, штыб, бурый уголь, торф, отходы древесины (опилка, стружка), шелуха подсолнуха, бумага, без связующих веществ, превращаются в компактные, ёмкие по своей стоимости брикеты однородного качества, при этом повышается теплота сгорания и улучшается кпд при сжигании. Дополнительно при брикетировании негорючих отходов (колосниковая пыль, металлические стружка, окалина, шлаки, отходы промышленности нерудных строительных материалов, ряда химических производств и др.) за счет уменьшения объема,улучшается транспортабельность,условия хранения и использования этих видов сырья.

Дополнительно при брикетировании негорючих отходов (колосниковая пыль, металлические стружка, окалина, шлаки, отходы промышленности нерудных строительных материалов, ряда химических производств и др.) за счет уменьшения объема,улучшается транспортабельность,условия хранения и использования этих видов сырья.

В зависимоти от технологических условий линий по брикетированию,наша компания производит и комплектует дополнительно сушильным, измельчительно-дробильным и транспортировачным оборудованием.

Шнековые пресса серии ПШ специально разработаны нашей компанией для производства брикета из угольной пыли, торфа, шлама, древесного угля, технического углерода, извести, мела, помета и отходов жизнедеятельности крупного рогатого скота, а также других сыпучих материалов и полусыпучих материалов без связующих веществ. Благодаря высокому давлению в конусных камерах сжатия, происходит формирование высококачественных брикетов из самых разнообразных сыпучих материалов.

Вальцовый (валковый) пресс относится к оборудованию для брикетирования порошкообразных материалов давлением и может быть использован в различных отраслях промышленности производства строительных материалов: керамической, стекольной, в производстве теплоизоляционных материалов, в горнодобывающей и других отраслях промышленности, а также для переработки отходов различных производств.

Ударно — механический пресс (Нестро) используется как профессиональное оборудование для производства топливных брикетов из отходов древесины (опилка, стружка), шелухи подсолнуха, риса, гречихи, овса, соломы, лозы винограда, торфа, лигнина, кожи, зерно-отходов. Надежная конструкция пресса (кривошипный механизм) обеспечивает стабильный выпуск качественной продукции при низком энергопотреблении.

Гранулятор шнековый предназначен для получения топливных пеллет, удобрений, комбикормов и другой гранулированной продукции из таких материалов как торф, лигнин, уголь, известь, мел, птичий помет, навоз животных, сапропель, биодобавки, зерно-отходы, технический углерод(пирокарбон) и др.

Сушилки ленточные конвейерные являются одним из наиболее ответственных звеньев в цикле производства брикетов. Конвейер сушилки состоит из движущейся в сушильной камере ленты или роликовой цепи с подвесками, несущими изделия. За время одного оборота конвейерной ленты проходит цикл сушки.

Инфракрасная сушилка является модификацией ленточной конвейерной сушилки с применением инфракрасных излучателей вместо ТЭНов. Это дает преимущество в том, что инфракрасное излучение нагревает непосредственно объекты, а не воздух. Таким образом, существенно сокращается время нагрева, тем самым ускоряется весь процесс сушки.

Аэродинамическая сушилка — в аэродинамической сушилке быстрый поток горячего воздуха поддерживает исходные материалы в подвешенном состоянии, где они и высушиваются. Так как скорость потока воздуха очень высока, а материалы находятся непосредственно в нем, теплообмен между воздухом и материалом очень большой. В процессе сушки чистый холодный воздух с помощью тепло генератора нагревается и перемешивается с мокрыми материалами. Влажные опилки высушиваются в течении секунд. Далее сухие материалы выпускаются через вентилятор и циклон, а отработанный воздух выпускается в атмосферу.

В процессе сушки чистый холодный воздух с помощью тепло генератора нагревается и перемешивается с мокрыми материалами. Влажные опилки высушиваются в течении секунд. Далее сухие материалы выпускаются через вентилятор и циклон, а отработанный воздух выпускается в атмосферу.

Дробилка молотковая — механическая дробильная машина, применяемая для разрушения кусков, зёрен и частиц растительного сырья и аналогичных материалов, путём дробления ударами молотков, шарнирно закреплённых на быстро вращающемся роторе, а также методом разрушения кусков при ударах о плиты корпуса дробилки.

Молотковая дековая дробилка предназначена для измельчения щепы, стружки, шпона, кусков коры, мелких кусковых отходов древесины до нужных размеров.

Дробилка роторная (Зубчато — роторная) применяется для измельчения крупных кусков различных осадочных и горных пород (это уголь, глинистые материалы, шамот, кварц, шпат, сланцы и пр. ), химических материалов. Также при необходимости, роторно-зубчатая дробилка хорошо справляется с измельчением строительных отходов, таких как асфальт, песчаник, ракушечник, шлакоблок, кирпич, бетон и пенобетон.

), химических материалов. Также при необходимости, роторно-зубчатая дробилка хорошо справляется с измельчением строительных отходов, таких как асфальт, песчаник, ракушечник, шлакоблок, кирпич, бетон и пенобетон.

Измельчитель древесины (Щепорез) предназначен для переработки древесных отходов (вершин деревьев, некондиционных кусков, крупных сучьев и т.д.) в технологическую щепу.

Шредер промышленный (Измельчитель) используют для предварительного (первичного) измельчения материалов. С помощью шредеров можно измельчать различные полимеры, тканные материалы, резину, бумагу, картон, твёрдые бытовые отходы, отходы деревообработки, мебель, бытовую технику.

Смеситель принудительного действия (бетоносмеситель) — машина цикличного действия, имеет неподвижную чашу и перемешивающий ротор с лопастями. Привод рабочего органа осуществляется мотор-редуктором MU, NMRW через опорный узел. Перемешивающие лопатки имеют возможность регулирования при работе на компонентах разной фракции, в случае износа легко заменяемы. Загрузка смесителя может осуществляться как в ручную, так и при помощи, винтовых конвейеров шнеков, скиповых погрузчиков, дозаторов цемента, воды и заполнителя (в случае применения смесителя в технологической линии). Материалы, входящие в смесь перемешиваются активатором, который обеспечивает качественное перемешивание составляющих смеси. Привод активатора от редуктора, который приводится в действие электродвигателем. Емкость смесителя установлена на раме. Время перемешивания составляет 90 секунд. Разгрузка производится при помощи секторного затвора, расположенного в дне чаши, в переносные емкости или на ленточный конвейер.

Перемешивающие лопатки имеют возможность регулирования при работе на компонентах разной фракции, в случае износа легко заменяемы. Загрузка смесителя может осуществляться как в ручную, так и при помощи, винтовых конвейеров шнеков, скиповых погрузчиков, дозаторов цемента, воды и заполнителя (в случае применения смесителя в технологической линии). Материалы, входящие в смесь перемешиваются активатором, который обеспечивает качественное перемешивание составляющих смеси. Привод активатора от редуктора, который приводится в действие электродвигателем. Емкость смесителя установлена на раме. Время перемешивания составляет 90 секунд. Разгрузка производится при помощи секторного затвора, расположенного в дне чаши, в переносные емкости или на ленточный конвейер.

Конвейер транспортерный ленточный — транспортирующее устройство непрерывного действия с рабочим органом в виде ленты. Ленточные конвейеры применяют для перемещения в горизонтальном или пологонаклонном направлениях разнообразных насыпных и штучных грузов, а также для межоперационного транспортирования изделий при поточном производстве. Они получили широкое распространение во всех отраслях промышленности и являются основными агрегатами механизации транспорта в литейных цехах (подача и распределение земли и уборка отходов), на топливоподачах электростанций, подземного и наземного транспорта угля и породы в угледобывающей промышленности, руды, кокса и флюсов в металлургии, строительных материалов и полезных ископаемых в карьерах, зерна в зернохранилищах, песка и камня на строительстве каналов и гидростанций.

Они получили широкое распространение во всех отраслях промышленности и являются основными агрегатами механизации транспорта в литейных цехах (подача и распределение земли и уборка отходов), на топливоподачах электростанций, подземного и наземного транспорта угля и породы в угледобывающей промышленности, руды, кокса и флюсов в металлургии, строительных материалов и полезных ископаемых в карьерах, зерна в зернохранилищах, песка и камня на строительстве каналов и гидростанций.

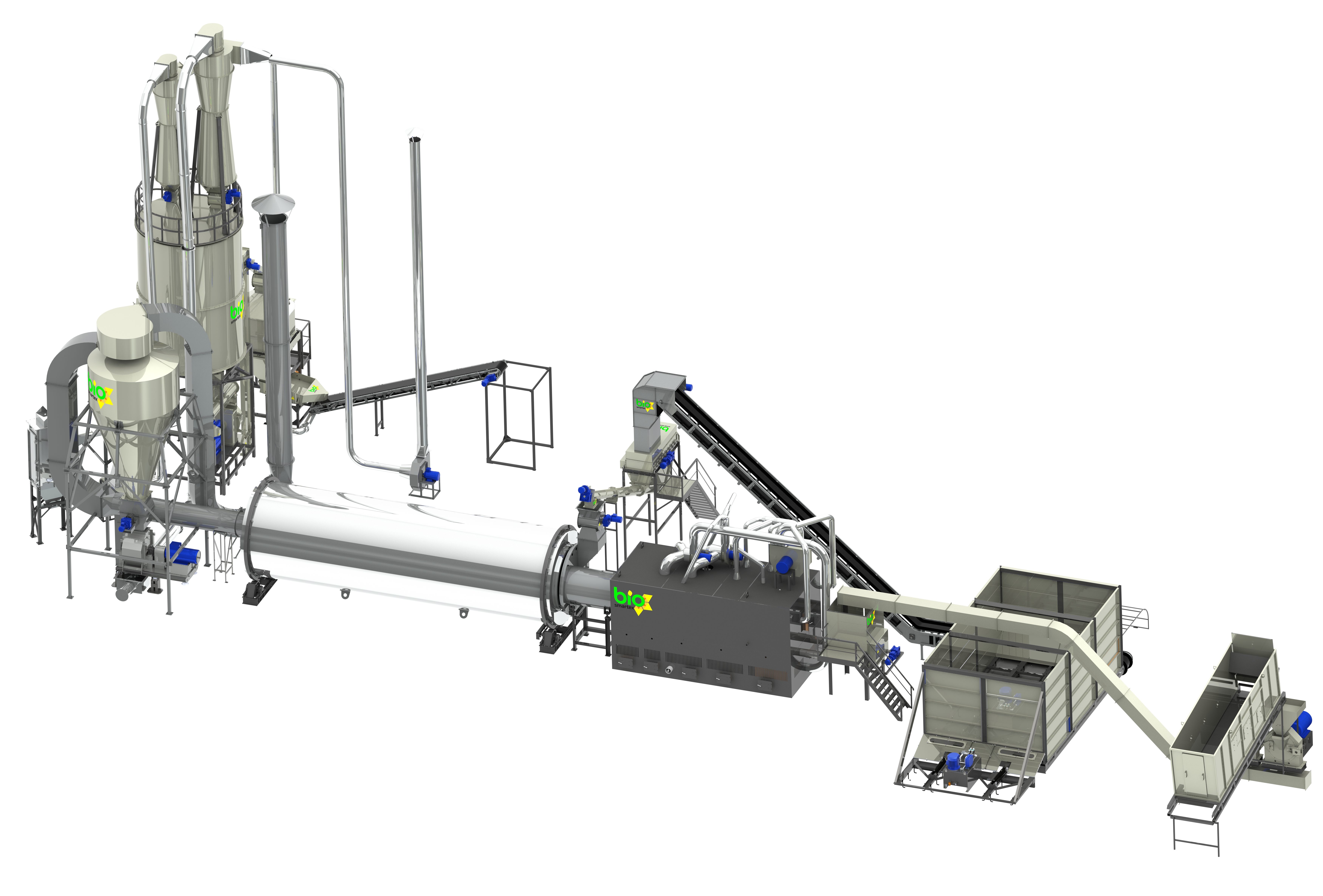

Линии брикетирования Механика-Транс

Линии брикетирования применяются для переработки отходов предприятий деревообрабатывающей и сельскохозяйственной отраслей. Из исходного сырья получают брикеты и пеллеты, пригодные для использования в качестве топлива. Линии брикетирования – это сложные комплексы, состоящие из множества элементов. Монтажом этих систем должны заниматься исключительно квалифицированные специалисты.

Сырье для линий брикетирования

Для производства топливных брикетов лучше всего подходят древесные опилки, стружка, отходы растениеводства и даже некормовые отходы хлебокомбинатов. Наибольшую теплоту сгорания имеет древесина, наименьшую – мякина, то есть очистки злаковых и бобовых растений. При этом стружка и опилки фруктовых деревьев, растущих в саду, считаются малопригодными для изготовления брикетов. Наибольшее количество тепла при сгорании выделяет древесина хвойных пород. Оптимальная влажность сырья для получения пеллетов и брикетов составляет 8%, поэтому современные производственные комплексы оснащены отдельными участками для сушки сырья. При влажности меньше 5% затрудняется формовка брикета, а когда влажность превышает 15%, качество готовой продукции заметно ухудшается.

Наибольшую теплоту сгорания имеет древесина, наименьшую – мякина, то есть очистки злаковых и бобовых растений. При этом стружка и опилки фруктовых деревьев, растущих в саду, считаются малопригодными для изготовления брикетов. Наибольшее количество тепла при сгорании выделяет древесина хвойных пород. Оптимальная влажность сырья для получения пеллетов и брикетов составляет 8%, поэтому современные производственные комплексы оснащены отдельными участками для сушки сырья. При влажности меньше 5% затрудняется формовка брикета, а когда влажность превышает 15%, качество готовой продукции заметно ухудшается.

Целесообразность установки линии брикетирования зависит не только от типа отходов, но и от объемов производства. Чем меньше количество сырья, тем больше риск, что линия гранулирования не окупит себя. Поэтому монтаж оборудования для вторичной переработки отходов рекомендован, в первую очередь, крупным предприятиям.

Состав линий брикетирования

Производительность линии брикетирования может составлять 1 или 2 тонны в час. Все комплексы в обязательном порядке включают в себя участки подготовки, сушки и брикетирования сырья. Линии брикетирования производительностью 2 тонны имеют участок повторного измельчения отходов. В состав линии гранулирования входит от 40 до 50 единиц оборудования в зависимости от типа исходного сырья и планируемых объемов переработки.

Все комплексы в обязательном порядке включают в себя участки подготовки, сушки и брикетирования сырья. Линии брикетирования производительностью 2 тонны имеют участок повторного измельчения отходов. В состав линии гранулирования входит от 40 до 50 единиц оборудования в зависимости от типа исходного сырья и планируемых объемов переработки.

Важнейшими элементами линии брикетирования являются дисковый сепаратор, электромагнитный металлоотделитель, шнековые дозаторы, дробилки, сушильный барабан, пневмотранспорт «Сушка», брикетировочные прессы и шлюзовые перегрузчики. Комплексы с участком повторного измельчения дополнительно оснащены бункером с ворошителем и фильтровальной установкой. Кроме того, линии брикетирования имеют стокерные склады и снабжены различными вспомогательными устройствами, например, транспортерами, эстакадами и теплогенераторами. В некоторых случаях линию нужно укомплектовать автоматической системой управления, что облегчит контроль над технологическими процессами.

Профессиональный монтаж линий брикетирования «под ключ»

С учетом всех трудностей, время изготовления линии брикетирования производительностью 1-1,5 тонны в час составляет 2 месяца. Для комплекса производительностью 2 тонны в час этот показатель больше – 3 месяца. За отведенный срок инженеры компании «МеханикаТранс» составят проект системы, на основе которого мастера изготовят и монтируют необходимое оборудование. При разработке проекта важно учитывать множество факторов, в том числе тип и объем отходов, а также пожелания заказчика. Установка линии брикетирования «под ключ» – сложная задача. Справиться с этой работой могут только высококвалифицированные специалисты.

Для комплекса производительностью 2 тонны в час этот показатель больше – 3 месяца. За отведенный срок инженеры компании «МеханикаТранс» составят проект системы, на основе которого мастера изготовят и монтируют необходимое оборудование. При разработке проекта важно учитывать множество факторов, в том числе тип и объем отходов, а также пожелания заказчика. Установка линии брикетирования «под ключ» – сложная задача. Справиться с этой работой могут только высококвалифицированные специалисты.

Сотрудники компании «МеханикаТранс» имеют богатый опыт работы на различных объектах. Нами произведен монтаж линий брикетирования на предприятиях в городах Муром и Меленки Владимирской области, в городе Подпорожье Ленинградской области, в пгт. Нема Кировской области, а также в населенных пунктах Нижегородской области. К каждому клиенту мы ищем индивидуальный подход. Благодаря разумной политике компании, нам удалось накопить богатый опыт в области монтажа линий брикетирования. Мы уверены в своих силах и превосходно ознакомлены со всеми нюансами вторичной переработки промышленных отходов.

Обратившись в нашу компанию, Вы получите необходимую поддержку в вопросах установки линий брикетирования. Сотрудники «МеханикаТранс» имеют отличную профессиональную подготовку и готовы оказать Вам всестороннюю помощь.

Установка брикетирования металлической стружки БЗС5002

- Главная

- Продукция

- Оборудование для брикетирования

- Установка брикетирования металлической стружки БЗС5002

Установка брикетирования Атлант БЗС 5002

Брикет из стальной стружки установки брикетирования Атлант БЗС 5002

Брикет из чугунной стружки установки брикетирования Атлант БЗС 5002

Преимущества:

- Оснащение пресса БЗС 5002 загрузочным бункером с ворошителем и шнековой подачей

- Аксиально-поршневой насос переменной производительности, управляемый регулятором мощности

- Малые размеры рабочих цилиндров — рабочее давление до 300 Бар

- Совмещение выталкивания брикета с рабочим ходом главного цилиндра, сокращает время цикла

- Автоматическая подстройка объема засыпки в камеру предварительного прессования, обеспечивает стабильные размеры готового брикета

- Автоматическая откачка отжатой жидкости из загрузочного бункера и поддона пресса

- Выгрузка готового брикета в емкости больших объемов по отводящим лоткам

Технические характеристики установки брикетирования Атлант БЗС5002

Проектная производительность, при Кти=0,8, кг/час не ниже

450-500Номинальная производительность, при Кти=1, кг/час не ниже

600Размеры брикета, мм (L — длина)

диаметр 100; L=65-115Давление масла в гидросистеме (макс), бар

300Давление прессования брикета, кг/см²

3600Напряжение питания пресса, 3х фазная сеть, В

400+/-40Частота тока, Гц

50+/-0,4Установленная мощность, кВт

27,5Габариты пресса (ДхШхВ), мм

3890х6700х2400Масса, кг

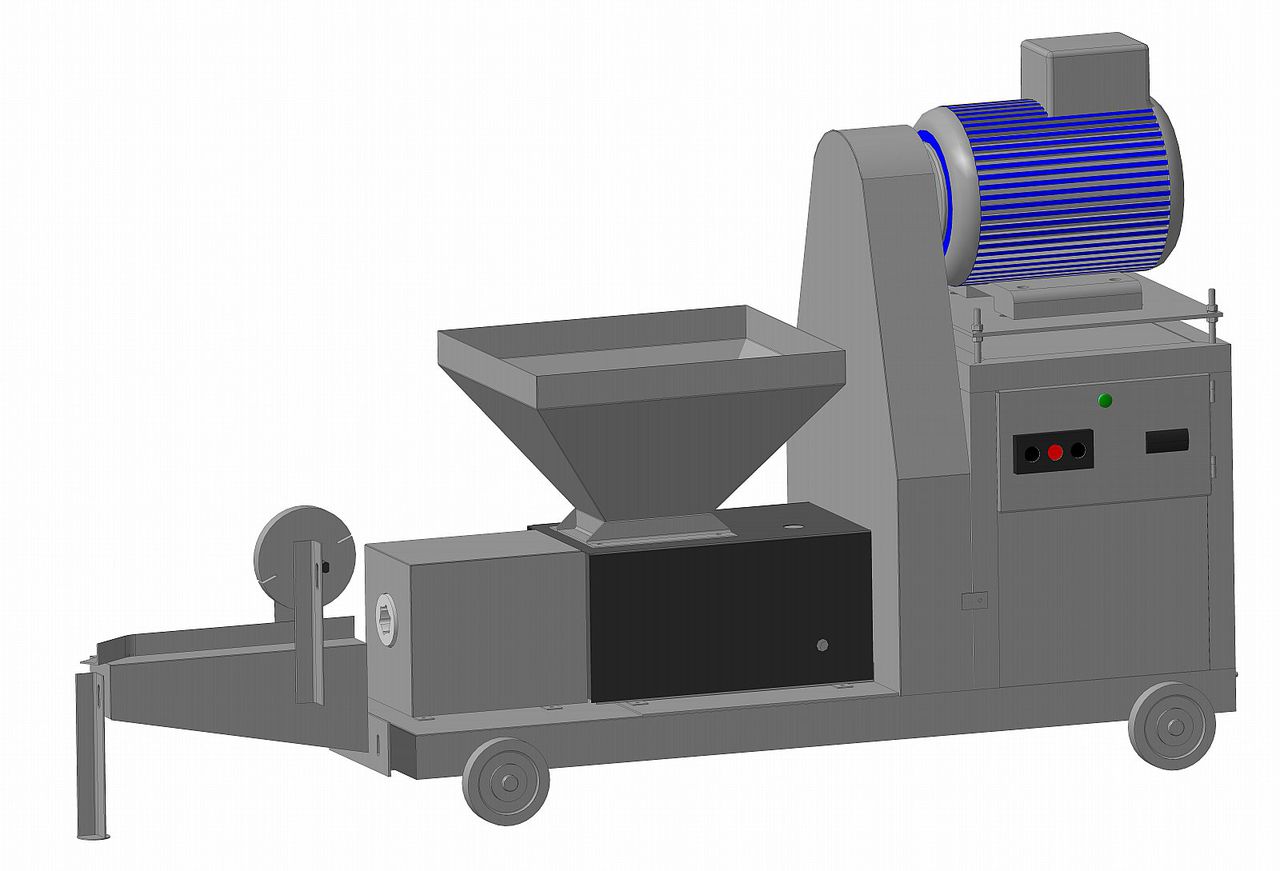

6545Установки брикетирования отходов УБО

Предназначены для получения топливных брикетов из широкого многообразия сырья растительного происхождения: опилок, стружки, лузги подсолнечника, шелухи гречихи, риса, овса, костры льна, сена, соломы и др.

Установка брикетирования растительных отходов позволяет легко, без применения связующих веществ, получать высококачественные экологически чистые топливные брикеты из растительных отходов. Установка реализует технологию баротермической переработки (прессование при высокой температуре) и может работать как автономно, так и в составе линии.

ПРИНЦИП РАБОТЫ:

Исходный продукт непрерывно поступает в приемный бункер. Далее продукт шнеком подается в полость головки пресса. В головке пресса происходит формирование непрерывного брикета шестигранной формы.

В процессе работы пресса исходный продукт проходит следующие стадии: прессование, формование, обжиг. Прессуется исходный продукт посредством конического составного шнека в охватывающих его втулках, затем формуется в брикет одновременно с обжигом поверхности брикета.

Под действием сил сжатия и температуры естественное связующее (лигнин) пластифицируется и выделяется на поверхность брикета, образуя защитную оболочку.

Влажность брикетируемого сырья должна быть в пределах 8 – 12%, насыпная масса сырья – не менее 0,1т/м3, размер фракции сырья до 5мм.

ПРЕИМУЩЕСТВА:

Высокая производительность, надежность, простота эксплуатации и универсальность: установка позволяет получать высококачественные брикеты из широкого многообразия отходов растительного происхождения: опилок, стружки (например, на предприятиях лесоперерабатывающей промышленности), лузги подсолнечника, шелухи гречихи, риса, овса, костры льна, сена, соломы, камыша.

Среди предприятий, которые уже используют установку УБО: деревообрабатывающие и мебельные комбинаты, паркетные заводы, агрофирмы и фермерские хозяйства, маслоэкстракционные заводы.

Брикетирование растительных отходов позволяет:

решить проблему утилизации растительных отходов на предприятии;

повысить теплотворную способность древесного сырья;

производить недорогое качественное топливо;

получать предприятию дополнительных доход от реализации брикетов.

Использование топливных брикетов возможно как в индивидуальных отопительных устройствах, так и в промышленных целях.

Полученные прессованием брикеты имеют неограниченный срок годности и используются в качестве топлива для котельных, электростанций, теплиц, ж/д транспорта, каминов, саун, отопления жилых домов, на предприятиях с установками, работающими на твердом топливе. В последние годы энергетическое использование растительных отходов рассматривается как альтернатива традиционным видам топлива в России и за рубежом.

Искусство и преимущества брикетирования

Биомасса признана эффективной и экологически чистой альтернативой ископаемому топливу. Уплотнение биомассы является важным элементом в торговле и обращении с биомассой, поскольку уплотненное топливо дает логистические преимущества и становится товаром, обеспечивающим высокое энергосодержание и однородное качество. В области уплотнения пеллеты наиболее известны, но брикетирование предлагает множество альтернативных преимуществ. Традиционно технология брикетирования была создана для развивающихся стран для производства брикетов из местных остатков для использования в бытовых кухонных печах и ресторанах. Позже, по мере увеличения мощности машин,

Позже, по мере увеличения мощности машин,

брикетов использовались в промышленных котлах для производства тепла, пара и энергии для промышленности и электростанций. За последние 20 лет брикетирование также нашло свое применение в домохозяйствах в промышленно развитых странах в качестве потребительских бревен для дровяных печей и каминов.

В последние годы, по мере роста внимания к возобновляемым источникам энергии, одновременно росли и области применения брикетов, а также различные технологии и новые области применения.

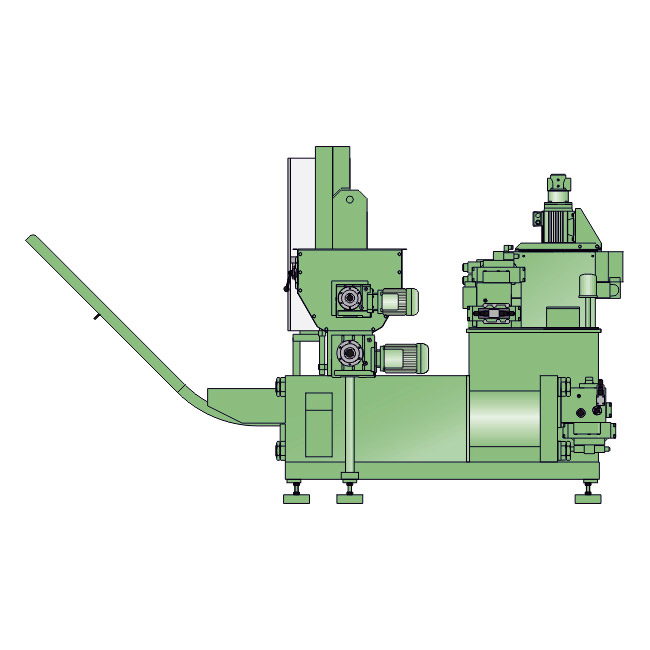

Технологии брикетирования

Технологии брикетирования включают механические брикетировочные прессы, гидравлические брикетировочные прессы и винтовые прессы; Важно, чтобы заказчики выбирали лучшую технологию для своих приложений.

Механический

Механический брикетировочный пресс сконструирован как эксцентриковый пресс и имеет очень простую конструкцию. Постоянно вращающийся эксцентрик, соединенный с поршнем, давит на сырье.

через систему конических фильер, где формируются брикеты.Большие маховики обеспечивают очень тихую и сбалансированную работу. Пресс работает со скоростью 270 движений в минуту. Брикеты охлаждают и закаливают на линии охлаждения, которая также служит транспортировкой брикетов. Прессы работают полностью в автоматическом режиме, что обеспечивает бесперебойную работу при минимальных затратах на техническое обслуживание и ремонт. Прочная конструкция обеспечивает долгий срок службы, и прессы могут работать от 7000 до 8000 часов в год.

через систему конических фильер, где формируются брикеты.Большие маховики обеспечивают очень тихую и сбалансированную работу. Пресс работает со скоростью 270 движений в минуту. Брикеты охлаждают и закаливают на линии охлаждения, которая также служит транспортировкой брикетов. Прессы работают полностью в автоматическом режиме, что обеспечивает бесперебойную работу при минимальных затратах на техническое обслуживание и ремонт. Прочная конструкция обеспечивает долгий срок службы, и прессы могут работать от 7000 до 8000 часов в год. C.F. Nielsen имеет более чем 70-летний опыт работы с брикетировочными машинами и за эти годы разработала новое оборудование и увеличила производительность, так что теперь диапазон составляет

от 200 килограммов в час (кг / час) до 5.000 кг / час на машину. Брикеты могут изготавливаться размером от 50 миллиметров (мм) до 120 мм, а также в форме квадрата

от 55 мм на 55 мм до 100 мм на 100 мм. Также могут быть изготовлены другие формы.

Основным преимуществом механического брикетировочного пресса является то, что пресс может использоваться как для бытового бревна, так и для промышленных брикетов для котлов. Промышленные брикеты могут быть изготовлены в виде коротких шайб произвольной длины или отрезаны до определенной длины. Дополнительными преимуществами являются высокая производительность, низкие производственные затраты и множественная плотность. Гидравлические прессы

Промышленные брикеты могут быть изготовлены в виде коротких шайб произвольной длины или отрезаны до определенной длины. Дополнительными преимуществами являются высокая производительность, низкие производственные затраты и множественная плотность. Гидравлические прессы

В гидравлическом прессе сырье вдавливается в камеру предварительного сжатия дозирующим шнеком. В камере предварительно сжимается точное количество материала. Главный поршень перемещает сырье в матрицу, которая формирует брикет в его конечное состояние и необходимую плотность.

Процесс сжатия гидравлического пресса относительно медленный. Цикл сжатия может составлять от шести до 25 циклов в минуту, в зависимости от загруженного количества или плотности брикетов.Гидравлические прессы для брикетирования

традиционно были небольшими, производительностью от 50 кг / час до 200 кг / час. Брикеты были круглыми, диаметром от 50 мм до 75 мм.

Однако сегодня гидравлические брикеты могут изготавливаться преимущественно прямоугольной формы с производительностью до 1,5 тонн в час.

C.F. Брикетировочный пресс Nielsen BPH-Quattro, гидравлический пресс имеет производительность до 600 кг / ч. Брикетировочный пресс представляет собой автономное устройство с небольшим дозирующим бункером, панелью управления с ПЛК и брикетировочным прессом.Пресс может производить брикеты с высокой плотностью за счет большого главного двигателя и цилиндра. Прямоугольный брикет — это брикет стандартного размера, который легко хранить. Брикеты имеют более низкую плотность чуть ниже 1, что дает более короткое горение. Пресс может производить хорошие брикеты из смешанных материалов с более крупными частицами и очень компактен. Брикеты обычно используются в качестве потребительских брикетов для каминов и дровяных печей.

Обратите внимание на то, что эта гидравлическая брикетировочная машина больше не предлагается компанией C.Ф. Нильсен. Мы имеем в виду нашу новую дочернюю компанию RUF Briquetting Systems.

Прессы винтовые

В экструдерном брикетировочном прессе сырье подается в камеру с помощью подающего шнека. Сырье сжимается с помощью компрессионного винта в конической матрице и удлинительной матрице. Компрессионные винты имеют коническую форму. Шнек работает со скоростью примерно 800 оборотов в минуту, и во время процесса создается сильный нагрев — до 300 градусов по Цельсию — в результате трения и нагрева системы фильеры.

Винтовой пресс BP Shimada имеет производительность до 500 кг / ч. Пресс представляет собой автономный агрегат с небольшим бункером, панелью управления PLC, дымозащитным кожухом и пилой. Винтовой пресс — это машина для производства высококачественных брикетов с очень высокой плотностью. Машина представляет собой более деликатный пресс, требующий очень однородного сырья с очень мелкими частицами (от 2 до 6 мм) и влажностью от 6 до 8 процентов. Если эти требования соблюдены, машина будет производить современные брикеты, которые будут гореть дольше, чем все другие альтернативы. Брикеты обычно используются в качестве потребительских брикетов или поленьев для каминов и дровяных печей.

Брикеты обычно используются в качестве потребительских брикетов или поленьев для каминов и дровяных печей.

Последние тенденции, проекты

Сегодня брикетирование привлекает к себе новое внимание. Брикетировочная машина более проста и удобна в эксплуатации, что открывает новые возможности на новых рынках, таких как Африка, Азия и Латинская Америка. Кроме того, брикетировочные прессы могут работать с более широким спектром сырья, например с более крупными частицами, отходами с более высоким содержанием золы и специальным сырьем.Некоторые примеры этих приложений включают следующее.

- Крупнейший в мире завод по производству потребительского бревна. Один из крупнейших производителей поддонов хотел производить более 100 000 тонн брикетов в год с точным весом каждой упаковки 10 кг. Поставлена линия из 12 брикетировочных прессов BP6500, автоматических пил с системой контрольного взвешивания.

- Уменьшение обезлесения. В Кении 65 процентов энергии поступает из древесины из лесов, что приводит к обезлесению.

При этом на поле сжигают сельскохозяйственные остатки.Отходы с ананасовых полей теперь брикетируются на четырех брикетировочных прессах BP6510 общей производительностью 6 тонн в час, что повышает экологичность.

При этом на поле сжигают сельскохозяйственные остатки.Отходы с ананасовых полей теперь брикетируются на четырех брикетировочных прессах BP6510 общей производительностью 6 тонн в час, что повышает экологичность. - Создание ценности из отходов. В Новой Зеландии компания искала решение проблемы образования пыли, образующейся при производстве МДФ. Пыль, образующаяся в процессе производства, требовала тщательной и дорогостоящей утилизации. Пыль была преобразована в брикеты и продана в теплицу, что превратило отходы в существенный источник прибыли.

- Лучшее из дерева для сноса. У немецкой компании был автотранспортный бизнес, занимающийся сбором различных видов отходов. Лучшее сырье, в том числе старые поддоны, сейчас используется для потребительских бревен. Компания располагает тремя брикетировочными прессами BP65100 общей производительностью от 3,5 до 4 тонн в час.

- Низкая стоимость производства торрефицированной древесины. Торрефицированная древесина — сложный сырьевой материал с высоким коэффициентом трения и очень слабым связыванием в сырье.

Брикетирование имеет значительно меньшее энергопотребление и в целом меньшее потребление.Было продано несколько прессов для лабораторных испытаний и производственных линий.

- Увеличение добычи газа в анэробных варочных котлах. Обычно пшеничную солому нельзя использовать на биогазовых установках, поскольку солома не может впитывать воду. При брикетировании соломы в процессе брикетирования возникают небольшие паровые взрывы, которые вместе с высокой температурой и механической обработкой изменяют структуру соломы. Добавление 10% брикетов в жидкий навоз может увеличить производство биогаза на 150%.

- Превращение топлива из отходов (RDF) и твердого регенерированного топлива (SRF) в источник прибыли.Во многих странах RDF / SRF — это отходы, утилизация которых требует высоких сборов за чаевые. Когда сырье превращается в брикеты, оно становится топливом, которое можно продавать для получения энергии.

- Брикеты для варочных плит. В Африке древесный уголь используется для приготовления пищи.

Была создана «деревенская концепция», позволяющая маленьким деревням перерабатывать сельскохозяйственные отходы и другие виды отходов в небольшие брикеты для приготовления пищи.

Была создана «деревенская концепция», позволяющая маленьким деревням перерабатывать сельскохозяйственные отходы и другие виды отходов в небольшие брикеты для приготовления пищи.

Как сделать брикеты из бытовых отходов

Тратить ресурсы на энергию

Не тратьте, не хотите.Отходы потенциально являются ресурсом. С традиционной точки зрения повседневные отходы считались бесполезными, однако с точки зрения ресурсоэффективности ежедневные отходы могут быть восстановлены, переработаны и повторно использованы на всех этапах производства и потребления.

Классификация отходов

Отходы можно классифицировать по различным категориям в зависимости от их источников. Как правило, их можно разделить на следующие категории, такие как бытовые отходы, бытовые отходы, коммерческие отходы, промышленные отходы, строительные отходы и отходы сноса, опасные отходы и другие отходы. Среди них бытовые отходы тесно связаны с каждым гражданином каждый день, что относится к отходам, производимым живыми домашними хозяйствами, включая органические отходы кухонь и садов, перерабатываемые отходы, такие как бумага, текстиль, пластмассы и т. Д., А также неперерабатываемые отходы и батареи. -подобные опасные отходы и др.

Среди них бытовые отходы тесно связаны с каждым гражданином каждый день, что относится к отходам, производимым живыми домашними хозяйствами, включая органические отходы кухонь и садов, перерабатываемые отходы, такие как бумага, текстиль, пластмассы и т. Д., А также неперерабатываемые отходы и батареи. -подобные опасные отходы и др.

Что ж, важно отметить, что почти 80-90% всех отходов отправляются на свалки без эффективного разделения и переработки. Тогда возникает вопрос:

Как выявлять ценные «отходы» из бытовых отходов и превращать «отходы» в сокровища?

Во-первых, это определение состава отходов.Как правило, необходимо определять влажность, теплотворную способность и химический состав отходов.

Содержание влаги

Содержание влаги напрямую влияет на удаление отходов. Содержание влаги будет определять, будут ли они превращаться в компост или биогаз, в твердое топливо или использоваться как свалки. На данный момент доступны различные влагомеры для проверки содержания влаги в отходах.

Теплотворная способность

Теплотворная способность отходов определяет их энергетическую ценность.На теплотворную способность отходов влияет влажность и содержание в них водорода. Для определения теплотворной способности отходов необходимо выполнить следующие шаги:

1. Отходы следует рассортировать по фракциям пробы и проанализировать соответствующим образом.

2. Теплотворная способность высушенных материалов (сокращенно CVupper) используется с известной даты.

3. Теплотворная способность высушенных материалов анализируется для фракций пробы.

4. Процентное содержание водорода (сокращенно H) используется с известной даты.

5.Определяется влажность фракций.

6. Рассчитайте фракционную теплотворную способность (сокращенную как CV raw) по следующей формуле:

CVraw = ?? 1-MC? * (CVupper- (2241 * 9) * H)? — 2441 * MC.

Примечание: 1. MC означает процентное содержание влаги по массе.

2. 2241 означает энтальпию испарения воды, 2241 кДж / кг при 25 °.

Химический состав

Химический состав отходов относится к таким элементам, как углерод, кислород, водород, сера, азот и т. Д.Химический состав влияет на удаление отходов.

Ежедневные твердые отходы обычно смешиваются с различными компонентами отходов, некоторые из которых могут превращаться в топливо, а некоторые — нет. Для справки представлена следующая таблица, которая может быть изменена в соответствии с местными постановлениями или законами в каждой стране.

Отходы производства брикетов

Что касается высококалорийных твердых отходов, то брикетирование — один из способов превратить отходы в сокровища.Технология брикетирования используется для уплотнения сыпучих горючих материалов в твердые композиты различной формы и размеров с наличием давления и связующих веществ.

Как правило, существует широкий спектр материалов, которые можно использовать для изготовления брикетов, таких как макулатура, картон, водяной гиацинт, сельскохозяйственные остатки, древесный уголь и древесные отходы, такие как опилки и т. Д.

Д.

Преимущества переработки отходов в топливные брикеты

1. Использование топливных брикетов означает сокращение количества дров и древесного угля на покупку, что экономит время и деньги и способствует снижению давления на окружающую среду.

2. Вы получите бесплатное топливо для повара, если будете делать брикеты своими руками!

3. Зарабатывай на продаже брикетов!

4. Превращение брикетов в бытовые отходы означает уменьшение количества мусора на улицах и свалках.

5. Брикеты отличаются прочным качеством, высокой эффективностью горения и удобны в хранении и транспортировке.

Нелюбимые особенности брикетирования

1. Оборудование для крупномасштабного брикетирования требует больших инвестиций, в то время как оборудование для производства мелкомасштабных брикетов широко не применяется.

2. Влажная погода может снизить плотность брикетов, что ухудшит качество брикетов.

Процесс брикетирования

Как правило, брикеты производятся с помощью следующих процедур:

1. Подготовка сырья: механическое дробление сырья дробильными машинами (в зависимости от качества и размера материалов и применяемой технологии, и процедура может быть изменена). постановочный).

Подготовка сырья: механическое дробление сырья дробильными машинами (в зависимости от качества и размера материалов и применяемой технологии, и процедура может быть изменена). постановочный).

2. Сушка измельченных материалов при слишком высокой влажности для производства брикетов.

3. Брикетируйте обрабатываемые материалы с использованием различных типов брикетировочных машин, таких как винтовые прессовые машины, штамповочно-прессовые машины и гидравлические брикетирующие машины). Брикеты производятся в процессе агломерации под давлением, при которой сыпучие материалы формуются в постоянные геометрические и заданные размеры за счет давления уплотнения и межмолекулярных сил и связей, когда это необходимо.

Технологии уплотнения брикетирования

Брикетирование — одна из технологий уплотнения для преобразования отходов биомассы в твердое и удобное топливо.Технологии брикетирования можно разделить на следующие категории в зависимости от механических характеристик и используемого оборудования: уплотнение с помощью поршневого пресса, уплотнение с помощью винтового пресса, уплотнение с помощью валкового пресса и ручные прессы.

Технология уплотнения поршневого пресса

Механические поршневые прессы обычно применяются для крупносерийного производства от 200 до 2500 кг / ч. Механический пресс представляет собой эксцентриковый пресс по конструкции. Непрерывно вращающийся эксцентрик, соединенный с плунжером, продавливает сырье через коническую головку.В механических поршневых прессах необходимое противодавление можно отрегулировать только путем установки штампа с другой конусностью. Механический поршневой пресс приводится в движение электродвигателем, который ограничивает потери энергии, а производительность по отношению к потребляемой мощности является оптимальной. По сравнению с гидравлическим прессом, механический поршневой пресс имеет более длительный срок службы и более высокую окупаемость инвестиций.

Винтовой пресс для уплотнения

Шнековые прессы позволяют прессовать материалы с коэффициентом сжатия от 2.От 5: 1 до 6: 1 или даже больше. Во время брикетирования исходное сырье экструдируется одним или несколькими шнеками через конусную головку с высокими давлениями и температурой, в которых присутствует лигнин, действующий как связующее. Из-за высокой температуры внешний слой брикета карбонизируется, а центральное отверстие брикета способствует эффективному сгоранию.

Из-за высокой температуры внешний слой брикета карбонизируется, а центральное отверстие брикета способствует эффективному сгоранию.

Роликовый пресс для уплотнения

Роликовые прессы уплотняют биомассу по принципу давления и агломерации, когда давление создается между двумя вращающимися в противоположных направлениях валками.Оребренное сырье, которое проталкивается через зазор между двумя валками, вдавливается в отверстия фильеры, и образуется уплотненное топливо. Качество уплотненного топлива тесно связано с параметрами роликовых прессов, такими как диаметр роликов, форма матрицы, ширина зазора и сила роликов.

Роликовый пресс состоит из двух одинаковых цилиндрических роликов, которые вращаются на параллельных осях по горизонтали в противоположном направлении, что позволяет втягивать корм с одной стороны и выгружать уплотненные топливные продукты с противоположной стороны.«Зазор» между двумя валками относится к расстоянию между двумя валками, которое определяется многими факторами, такими как вид сырья, размер частиц, содержание влаги и связующий агент и т. Д. Матрица решает формы уплотненных топливных продуктов.

Ручные прессы

Ручные прессы часто используются в развивающихся странах. Существуют различные типы ручных прессов, преимущества которых заключаются в низких инвестиционных и эксплуатационных затратах и низком уровне требуемых навыков.Ручные прессы формуют сырье при более низком давлении с высоким содержанием влаги, которое после формования в брикеты следует сушить. Высушенные брикеты имеют низкую прочность и легко крошатся.

Заявка на брикеты

Топливные брикеты обычно используются на котельных, тепловых станциях, электростанциях и тепловых электростанциях, а также индивидуальными потребителями для бытовых нужд. Также можно использовать топливные брикеты в каминах и обычных котлах, которые когда-то использовали уголь или дрова с небольшими изменениями или без них.Повышение цен на обычное топливо стимулирует спрос на топливные брикеты и влияет на цену топлива для брикетов и цены на брикетировочные машины, поскольку повышается осведомленность общественности об охране окружающей среды.

А теперь у вас есть идеи, как делать брикеты? Если у вас есть какие-либо вопросы о том, как делать брикеты или на брикетировочных машинах, оставьте сообщение ниже! Удачи в брикетном бизнесе!

древесноугольных брикетов с 5 типами брикетировочных машин (бюджетный анализ)

Угольный брикет, также известный как искусственный уголь, изготавливается из порошка карбонизированной биомассы, который комбинируется с другими клеями, а затем смесь прессуется на брикетировочных машинах.

Его источники сырья разнообразны, например, шелуха сельскохозяйственных культур, арахисовая скорлупа, хлопковая скорлупа, кукурузный початок, рисовая шелуха и другие лесные отходы, которые можно использовать для производства брикетов.

5 Основные типы брикетировочных машин

На рынке существует множество типов брикетировочных машин, которые можно использовать для брикетирования древесного угля. Пользователи могут выбрать подходящий в соответствии с собственными производственными требованиями, формой и размером, требованиями к качеству и использованием связующих.

В зависимости от оборудования, которым они оснащены, в основном существует 5 типов машин для брикетирования.

1. Брикетировочная машина высокого давления

Брикетировочная машина высокого давления

В брикетировочном прессе высокого давления используются два противоположных движущихся валка для придания сухому порошку различных форм, которые могут быть квадратными, яйцевидными, овальными, подушкообразными и т.п. Размер брикета 20-75 мм.

Производственная мощность: 1-8,5 т / ч

Форма готовой продукции: Круглая, подушка, овальная и т. Д.

Применяемые материалы: Древесный уголь, порошок алюминия, активированный уголь, глина, коксовая мелочь, уголь, криолит, удобрения, пластмассы, известняк и т. Д.

2. Гидравлическая брикетировочная машина.

Гидравлический брикетировочный станок

Вся гидравлическая система обеспечивает давление формования, система надежна и проста в эксплуатации.Кроме того, он также действует как гидравлическая защита для регулировки давления роликов.

Производительность: 4-18 т / ч, 25-70 т / ч

Форма готовой продукции: Круглая, подушка, овальная и т. Д.

Применяемые материалы: угольный порошок, древесный уголь, древесный уголь, кокосовый уголь, угольный шлам, коксовый порошок, рудный порошок, гипс, негашеная известь, минеральный порошок и т. Д.

3. Машина для производства брикетов под статическим давлением.

Брикетировочная машина под статическим давлением используется для прессования влажного порошка, то есть для прессования шара добавляется определенная доля воды и других жидких связующих.

Производительность: 2,2-40 т / ч

Форма готовой продукции: Круглая, подушка, овальная и т. Д.

Применяемые материалы: Древесный уголь и угольный порошок, угольный шлам, коксовый порошок, рудный порошок, гипс, негашеная известь, минеральный порошок и т. Д.

4. Брикетировочная машина для сухого порошка.

Брикетировочная машина для сухого порошка оснащена амортизирующим устройством для лучшей защиты оборудования от твердых предметов.Он разработан с регулируемым устройством, так что форма всегда находится в пределах регулируемого диапазона без смещения.

Брикетировочная машина для сухого порошка не требует добавления воды и может быть принудительно загружена материалами. Если для прессования материала требуется большое давление, также может быть установлено гидравлическое устройство .

Производственная мощность: 0,5-15 т / ч

Форма готовой продукции: Круглая, подушка, овальная и т. Д.

Применяемые материалы: Коксовый порошок, графитовый порошок, летучая зола, оксид, порошок ванадиевой и титановой руды, рафинирующий агент для стали, марганец, железный порошок, синяя углеродная пыль, порошок извести, порошок оксида магния и т. Д.

5. Двухвалковая брикетировочная машина.

Двухвалковая брикетировочная машина отличается высокой эффективностью образования шариков, низким энергопотреблением, компактной конструкцией и удобством обслуживания.

Машина оснащена электромагнитным двигателем, регулирующим скорость, с ручным управлением для придания определенной формы.В зависимости от условий брикетирования пользователь может изменять скорость для достижения наилучшей скорости образования шариков и максимальной производительности.

Производственная мощность: 1-30 т / ч

Форма готовой продукции: Круглая, подушка, овальная и т. Д.

Применяемые материалы: Графитовый порошок, рафинирующий агент для стали, марганец, керамика, огнеупоры и т. Д.

Процесс изготовления брикетов из древесного угля

Обугливается

Древесный уголь получают путем сжигания богатых углеродом материалов, таких как древесина, в атмосфере с низким содержанием кислорода.Этот процесс удаляет влагу и летучие газы, присутствующие в исходном топливе. Обугленный материал не только горит дольше и более стабилен, но и легче всего дерева (от одной пятой до одной трети первоначального веса).

Брикетирование древесного угля

Древесный уголь неправильной формы при использовании будет гореть недостаточно, что приведет к пустой трате ресурсов. Следовательно, его нужно придавить сферической формой, чтобы он полностью сгорел.

На видео брикеты из древесного угля имеют длину 4 мм и диаметр 2 мм и обладают высокой твердостью, что позволяет легко штабелировать их и нелегко сломать, даже если брикеты резко бросить на землю. Таким образом, брикеты из древесного угля не производят пыли, загрязняющей воздух и человеческое тело, и становятся самым популярным топливом для гриля.

Базовая конструкция брикетировочной машины

Он состоит из трех частей: кормовой; трансмиссионная часть; формовочная часть.

Основные части брикетировочной машины

1. Кормящая часть

В основном это необходимо для количественной подачи, чтобы обеспечить равномерное поступление материала между валками. Устройство подачи шнека приводится в действие электромагнитным двигателем, регулирующим скорость, и приводится во вращение шкивом и червячным редуктором, заставляя прессованный материал попадать в главный порт подачи.

Благодаря постоянной моментной характеристики электродвигателя с электромагнитной регулировкой скорости, когда количество материала в шнековом питателе равно количеству материала, необходимого для основного двигателя, может поддерживаться постоянное давление подачи для получения гранул высокого качества. .

Если подача слишком большая, подающее устройство перегружается; если подача слишком мала, брикет не может быть сформирован. Поэтому квалифицированная техника работы — важное условие для обеспечения нормальной работы машины.

2. Трансмиссионная часть

Его основная система привода состоит из двигателя, треугольного ремня, редуктора, шестерни открытого типа и ролика. Главный двигатель приводится в движение электромагнитным двигателем, регулирующим скорость, который передается на ведущий вал через шкив и цилиндрический зубчатый редуктор, а затем через штифт-штифт.

Корпус пассивного подшипника оснащен гидравликой в задней части. Гидравлический насос подает масло под высоким давлением в цилиндр, вызывая осевое смещение поршня, тем самым защищая машину. Передний шарнир поршневого штока размещен на корпусе подшипника для удовлетворения требований производственного давления.

3. Формовочная часть

В основном это относится к основной части двигателя, а основная часть — это валок. Когда подача между двумя прижимными роликами слишком велика или входит в металл, шток поршня гидроцилиндра перегружается.

Затем гидравлический насос перестанет работать, гидроаккумулятор будет амортизировать изменение давления, перепускной клапан откроется для возврата масла, а шток поршня будет смещен, чтобы увеличить зазор между прижимным роликом, чтобы позволить твердому объекту пройти через ролик.

Наконец, давление в системе возвращается в норму, тем самым защищая прижимной ролик от повреждений.

Эффект горения древесного угля после превращения в угольные брикеты

горение брикетов древесного угля

Многие думают, что это искусственный продукт.Но на самом деле это просто опилки с небольшим количеством кукурузного крахмала и парой других добавок, которые скрепляют его. И что самое интересное в них, они все одного размера.

В них есть канавки, через которые проходит воздух. Таким образом, вы получаете хороший воздушный поток, потому что помните, что когда вы готовите, есть два вида топлива: один — древесный уголь, а другой — кислород. Брикеты одинакового размера могут работать лучше сегодня, чем вчера, что является основной причиной того, что большинство людей выбирают их.

Готовка — это все о контроле:- Контроль температуры

- Контроль температуры

- Контроль вкуса

И действительно получается из брикетов. Как правило, 40-80 брикетов длиной 4 мм и диаметром 2 мм могут полностью сгореть только в течение 10-15 минут, после чего все они будут белыми и готовы к работе.

Почему людям не нравится кусковой уголь?

Из-за разной толщины

Итак, когда у вас есть маленький кусок и толстый кусок кускового угля, они не горят равномерно, когда вы их готовите.Иногда центр большого куска не горит должным образом, и у вас там много сырого дерева, которое лопается, трескается и образует много дыма.

Никто не хочет курить из древесного угля

Древесный уголь для тепла. Другой вопрос, который беспокоит людей по поводу кускового древесного угля, — это то, можно ли перерабатывать строительный материал. Люди не знают, что в нем нет консервантов, и они не хотят пробовать консерванты для древесины при приготовлении пищи.

Брикетировочные машины — помогут вам получить великолепные брикеты из древесного угля.

Большая брикетировочная машина в основном используется для прессования порошковых материалов, которые трудно формовать. Он отличается большим давлением формования, регулируемым числом оборотов главного двигателя и устройством подачи шнеков.

Через ремень материал передается на редуктор, и редуктор проходит через муфту к приводному валу, а затем через пару открытых шестерен, чтобы обеспечить синхронизацию двух роликов (равная скорость с обратным направлением).Материал, хранящийся в бункерах, равномерно поступает в формующий бункер через количественное оборудование.

Единичное давление формования материала изменяется с малого на большое и достигает максимума на средней линии пары валков. После того, как материал проходит линию, давление формования быстро снижается, чтобы материал перешел в состояние без шарика и плавно вылетел из формы.

Формы угольного брикета

За исключением брикетов, после обугливания в печи древесный уголь также может быть получен в виде полос, квадратов и эллипсов.Он широко используется во многих областях, таких как барбекю, металлургия, химическая промышленность, животноводство и т. Д.

Анализ бюджета на покупку машины для производства брикетов

В Китае цена обычного угольного порошка составляет около 280 долларов за тонну, а цена древесного угольного брикета — 420 долларов за тонну. Это показывает, что прибыль от порошка до брикета составляет 420-280 = 140 долларов.

Предполагая, что большая машина для производства брикетов производительностью 40 т / ч, работает 10 часов в день, а суточная производительность составляет 400 т.Тогда дневная прибыль пользователя может составить 40 × 10 × 140 = 56000 долларов.

| Прибыль (на тонну) | Емкость | Час работы (в день) | Общая прибыль (в день) |

| 140 долл. США | 40 т / ч | 10 часов | 56 000 долл. США |

Цена на брикетировочную машину

Можно видеть, что машина для производства брикетов приносит значительную прибыль без учета цены самой машины.

Однако конкретная цена брикетировочной машины часто варьируется в зависимости от метода продаж дилера (производитель прямых продаж или посредник) и мощности.

На самом деле его рыночная цена составляет от 7000 до 21000 долларов, что ничтожно мало по сравнению с прибылью, которую может принести угольная машина. Пользователи могут выбрать машину, которая соответствует их потребностям, в соответствии с их фактическими потребностями и экономическими возможностями.

Китайское оборудование FTM

Где я могу купить качественную брикетировочную машину?

Как профессиональный производитель брикетировочных машин, Fote Machinery предлагает пользователям не только одну машину, но и целую установку для брикетирования древесного угля по доступным ценам.Если вы не уверены, какую машину для брикетирования выбрать или подходит ли ваш материал для машины, которую вы хотите использовать, свяжитесь с компанией Fote, она поможет вам выбрать правильную машину для брикетирования и построить удовлетворительную линию прессования брикетов из древесного угля.

Автор: Jordan Джордан — автор блога, хорошо разбирающийся в этой отрасли.Наиболее Что немаловажно, он искренне надеется помочь вам в ваших проектах.

Результаты предварительного брикетирования биомассы — отходы к мудрости

Предоставлено Марком Севери и Центром энергетических исследований Шаца

Инициатива по исследованию и развитию биомассы (BRDI) «От отходов к мудрости» изучает различные пути повышения ценности лесных остатков и снижения транспортных расходов, чтобы вывести этот недостаточно используемый ресурс на рынок возобновляемых источников энергии.Уплотнение биомассы отходов в брикеты во время лесохозяйственных операций может достичь обеих этих целей, превратив ее в ценное топливо для отопления, которое легко транспортируется из-за его высокой плотности и низкого содержания влаги.

[В апреле 2015 года] инженеры SERC вместе с партнерами из Pellet Fuels Institute и RUF Briquetting Systems использовали коммерческий брикетировщик с различным сырьем на производственном предприятии Bear Mountain Forest Products в Каскейд Локс, штат Орегон. Данные о потреблении электроэнергии и пропускной способности биомассы были собраны в поле, в то время как поддон с исходным сырьем и образцами брикетов был отправлен в SERC для анализа материалов.Вернувшись в лабораторию SERC, образцы были отправлены на серию тестов для оценки качества каждого брикета и определения того, какие свойства сырья влияют на характеристики конечного продукта, такие как плотность, долговечность, измельчаемость и влагопоглощение.

Результаты показывают, что эта система брикетирования увеличивает объемную плотность энергии измельченной биомассы почти на 250%, производя брикеты со средней плотностью упаковки 720 кг / м3. Из сырья с содержанием влаги более 15% образуются брикеты с более низкой плотностью, которые после выхода из брикетировочного пресса расширяются в высоту.Однако высокое содержание влаги не оказывает значительного влияния на долговечность брикета. Напротив, гранулометрический состав сырья имеет наибольшее влияние на долговечность брикета. Сырье, состоящее в основном из крупных частиц, особенно измельченной биомассы, не связывается так же хорошо, как мелкие или измельченные частицы. Для повышения прочности измельченную биомассу можно комбинировать с опилками, что в два раза увеличивает прочность брикета и приводит к получению брикетов с прочностью связывания, аналогичной прочности связывания чистых опилок.

Эти результаты помогают сформировать и направить нашу будущую работу по уплотнению биомассы. На следующих этапах этого проекта многопрофильная исследовательская группа BRDI изучит, окупаются ли затраты энергии на сушку и измельчение частиц при выводе брикетов на рынок отопления.

Брикетирование | CPM

Приложения

Брикетирование

ПРЕВРАЩЕНИЕ ПРОМЫШЛЕННЫХ ОТХОДОВ В УСТОЙЧИВЫЙ ДОХОД

Промышленное производство производит огромное количество нежелательных отходов и побочных продуктов.Будь то чугун, алюминий, медь, сталь, латунь, цинк, бронза, титан, магний, отходы механической обработки или другие сложные и экологически вредные отходы, такие как металлический шлам от шлифовальных операций, вам нужны эффективные способы превратить ваши промышленные отходы в экологически чистые доход.

Чтобы решить эту задачу, CPM Di Più разработала серию брикетировочных прессов нового поколения, которые помогают компаниям максимально эффективно использовать промышленные отходы. Никто другой не создает машины для брикетирования, которые были бы надежными, эффективными, высокопроизводительными и могли бы уплотнять большие количества побочных продуктов круглосуточно без неожиданных проблем или внеплановых простоев.

Брикетировочные прессы CPM Di Più — настоящий продукт XXI века, сочетающие в себе самые передовые разработки в области механики, гидравлики, электрики, электроники и программного обеспечения в едином, надежном и ценном предложении.

МЕТАЛЛБРИК

Из-за высокого давления, создаваемого в камере сжатия METALBRIK (около 2 000–2500 кг / см2), механические брикетировочные прессы CPM Di Più неизменно производят высококачественные брикеты с высокой плотностью. Превосходное соотношение между почасовой производительностью на киловатт-час и низкими эксплуатационными расходами механических брикетировочных машин — вот что делает CPM Di Più значительно превосходным вариантом.

Прессы серии METALBRIK, помимо значительного уменьшения объема обрезков при обработке, удаляют смазочно-охлаждающие жидкости и создают брикеты, большинство из которых может быть помещено непосредственно в плавильные печи. В результате получают значительные экономические выгоды для компаний, производящих стружку, компаний, перерабатывающих металлолом, а также для литейных предприятий, которые их перерабатывают.

SLUDGEBRIK

Брикетировочные прессы серии SLUDGEBRIK от CPM Di Più с усовершенствованной механической конструкцией, гидравлическим управлением, позволяющим калибровать рабочие характеристики цикла, и передовым программным обеспечением, производят твердые, однородные, высококачественные металлические шайбы, восстанавливая почти все дорогостоящее охлаждающее масло, используемое в процессе измельчения .Благодаря тому, что оставшееся охлаждающее масло почти не осталось, с шайбами можно легко обращаться и экономично транспортировать для вторичной переработки на плавильном заводе.

копий / мин Di Più

Многолетний опыт компании CPM Di Pi в области технологического оборудования, автоматизации и решений для брикетирования привел к более чем столетнему опыту разработки и инноваций мирового класса в области производства биомассы и отходов. Опираясь на проверенную временем приверженность технологиям, комбинированное оборудование CPM Di Più и услуги послепродажной поддержки представляют собой решение с наименьшими эксплуатационными расходами и лучшую ценность в отрасли на сегодняшний день.

CPM и Di Più помогают своим клиентам превратить миллионы тонн металлической стружки в миллионы долларов новых источников дохода, не говоря уже о спасении планеты.

Подробнее »

Брикетирование более качественного, сжигаемого коровьего пирога: фермер превращает отходы животноводства в источник топлива

Изобретатель машины, Роза Мари Бельфорти, удерживает один из прессованных брикетов сразу после формования на прессе и перед сушкой. Изображение любезно предоставлено Rose Marie Belforti

Фермер недавно завершил проект, финансируемый USDA Northeast SARE, по демонстрации гидравлического пресса, используемого для изготовления топливных брикетов из навоза и подстилки.Машина, названная ее создателем Розой Мари Бельфорти «Биомассовым чудовищем», была построена за 5 766 долларов и производила брикеты из расчета 90 фунтов сухого вещества в час по цене 3 цента за фунт сухого вещества. Было обнаружено, что брикеты имеют 6481 БТЕ / фунт (при содержании влаги 10,5%), что выгодно отличается от древесины сухого корда (например, 5649 БТЕ / фунт для сахарного клена при 10% влажности). Горели легко и хорошо. В целом стоимость производства и теплотворная способность предполагают, что эти брикеты доставляют энергию по цене около 4 долларов.4 за миллион британских тепловых единиц (примерно эквивалент 105 долларов за шнур дров или 0,60 доллара за галлон мазута).

Роуз Мари Белфорти была заинтересована в поиске способов управления избытком навоза на своей небольшой ферме. Она узнала, что навозные топливные брикеты веками использовались на небольших фермах многими культурами по всему миру, но, как правило, они изготавливались вручную и не имеют БТЕ, приемлемых для удовлетворения современных потребностей в отоплении. Машины для производства топливных брикетов из биомассы в настоящее время представлены на рынке США.S. предназначены для крупного производства и непрактичны для использования в небольших хозяйствах. Поэтому компания Belforti стремилась разработать и протестировать прототип доступного по цене гидравлического пресса, предназначенного для использования на небольших фермах, который мог бы в достаточной степени сжимать смесь сырого навоза и подстилки в кирпичную форму для использования в качестве топлива для отопления.